Planowanie produkcji i

wielkości partii

produkcyjnej

Łukasz Kowalski

Błażej Gawełek

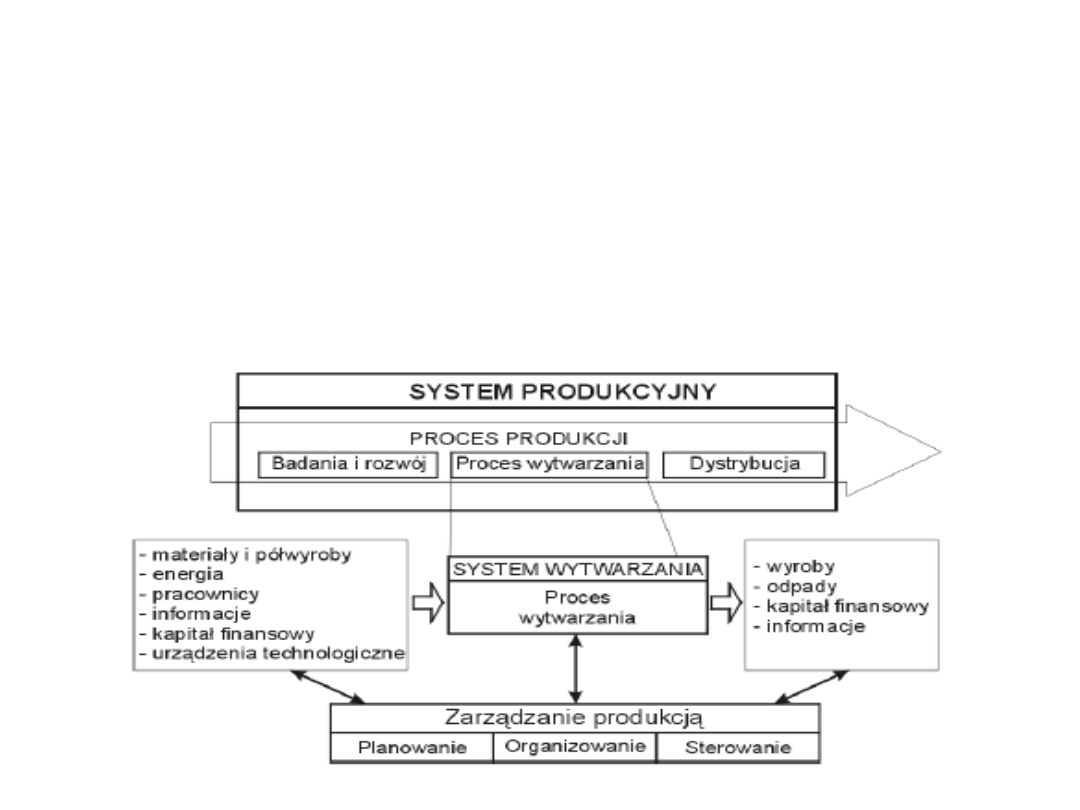

System produkcyjny

System produkcyjny – celowo

zaprojektowany i zorganizowany układ

materialny, energetyczny i

informacyjny służący produkowaniu

określonych produktów (wyrobów lub

usług) w celu zaspokajania

różnorodnych potrzeb klientów.

Produkcja wyrobów odbywa się w

procesie produkcyjnym, który jest

uporządkowanym ciągiem działań w

wyniku, którego konsument otrzymuje

produkty (wyroby lub usługi).

Na proces produkcyjny

składają się:

• proces badan i rozwoju – odpowiada za, np.: projektowanie produktu,

przygotowanie zasobów produkcyjnych, inwestycyjne przygotowanie

produkcji, itd.

• proces wytwarzania,

• proces dystrybucji i obsługi klienta – dotyczy zorganizowania i

funkcjonowania sieci sprzedaży, obsługi serwisowej, badan marketingowych

Planowanie produkcji

• jest programem działań, dotyczących głównie podejmowaniu

decyzji w zakresie wykorzystywania zasobów produkcyjnych i

materiałowych w celu realizacji zleceń produkcyjnych

• podstawowym celem planowania produkcji powinno być spełnienie

wymagań klienta w związku z zamówionymi zleceniami

produkcyjnymi: wielkością i terminem dostawy

• od strony producenta istotne jest racjonalne wykorzystanie

zdolności produkcyjnych i minimalizacji zapasów

• w efekcie chodzi o to, żeby sprecyzować moment rozpoczęcia i

zakończenia zadań oraz ustaleniu, kiedy i z wykorzystaniem, jakich

zasobów produkcyjnych ma ono być wykonywane

• w planowaniu produkcji pojawiają się dwa podstawowe pojęcia:

planowanie zadań w czasie - harmonogramowanie oraz

bilansowanie obciążeń, polegające na koordynacji możliwości

produkcyjnych urządzeń i pracowników realizujących produkcje

Proces planowania jest uzależniony

od:

• struktury wyrobów (wyroby proste

lub złożone),

• realizacji zleceń produkcyjnych

(produkcja na zamówienie, produkcja

na magazyn),

• przebiegu produkcji (produkcja

stacjonarna, w gniazdach, liniach

produkcyjnych),

• ilości zamówień (produkcja

jednostkowa, seryjna, masowa)

•

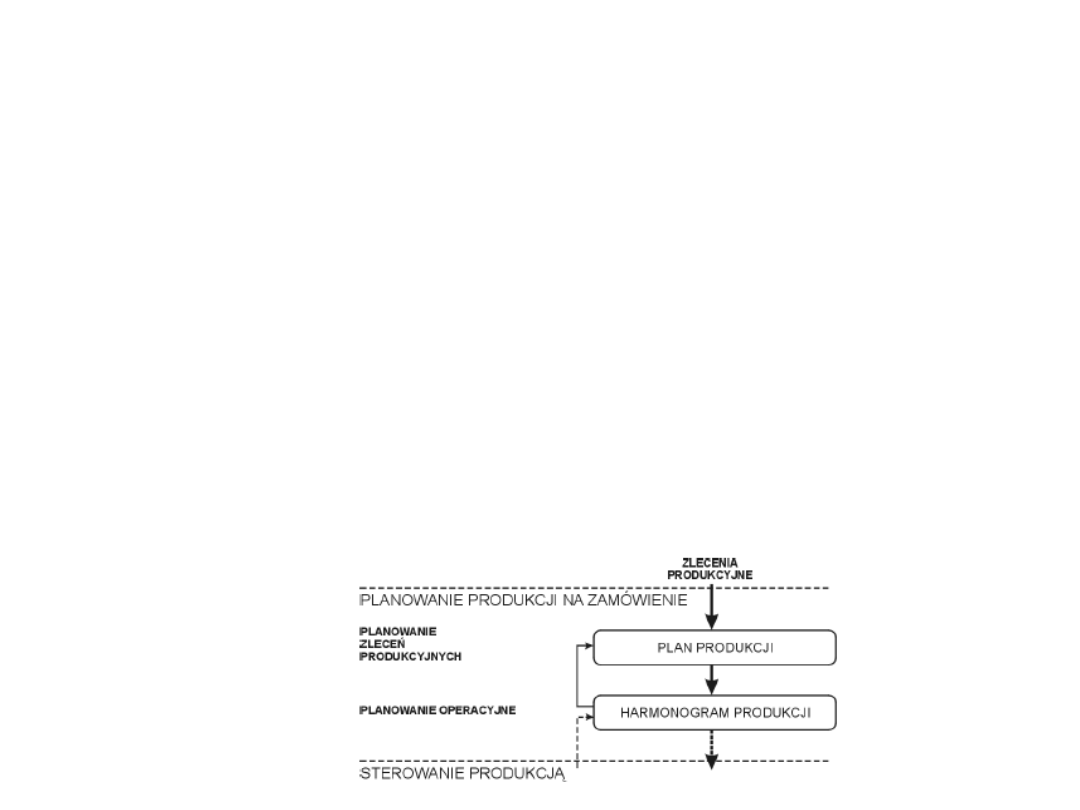

etap planowania produkcji rozpoczyna przyjęciem zleceń produkcyjnych, dla

których ustala się, które zasoby i w jakim stopniu będą wykorzystywane do ich

wykonywania

•

jest to planowanie zleceń produkcyjnych w postaci planu produkcji – w tym

etapie tym planuje się, które urządzenia produkcyjne będą wykorzystane do

wykonania zadania, jakie i ile środków transportowych trzeba będzie użyć, aby

zapewnić płynną pracę urządzeń, ile osób będzie pracowało przy wykonaniu

zadania i ile potrzeba będzie czasu na wykonanie zadania

•

kolejnym etapem jest planowanie operacyjne, które jest dokładnym

planowaniem czasowym wykonania zadań składających się na zlecenia

produkcyjne

•

w ten sposób jest tworzony harmonogram produkcyjny, będący szczegółowym

planem obciążeń zasobów produkcyjnych

•

precyzowany jest czas rozpoczęcia i zakończenia poszczególnych operacji oraz

czynności związanych z bezpośrednim przygotowaniem produkcji

•

w czasie realizacji procesów wytwórczych według planów operacyjnych,

konieczna jest ich kontrola, co do bez zakłóceniowego ich przebiegu. W

przypadku wystąpienia zakłócenia konieczna jest korekta planów operacyjnych,

aby możliwa była dalsza realizacja procesów wytwarzania. Działania te

wchodzą w zakres sterowania produkcja

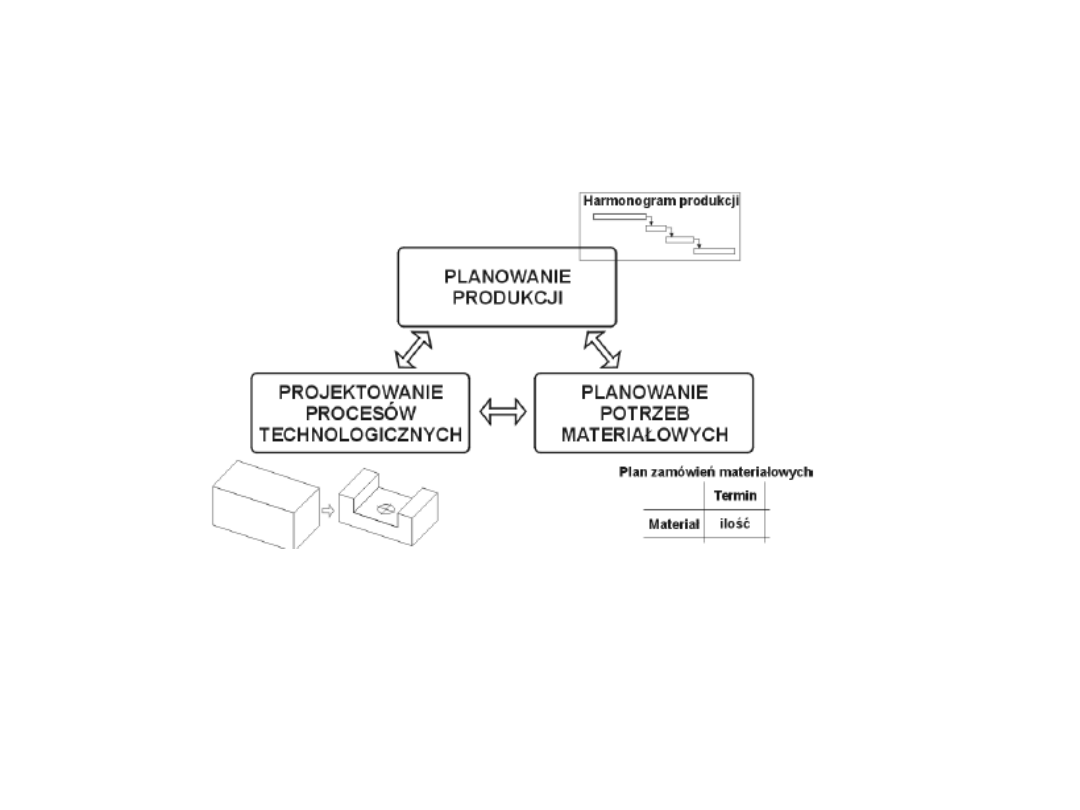

Obszary związane z planowaniem

produkcji

Wynika z tego iż konieczna jest koordynacja działań

podejmowanych w obszarach: projektowania

procesów technologicznych, planowania produkcji,

planowania zapotrzebowania materiałowego

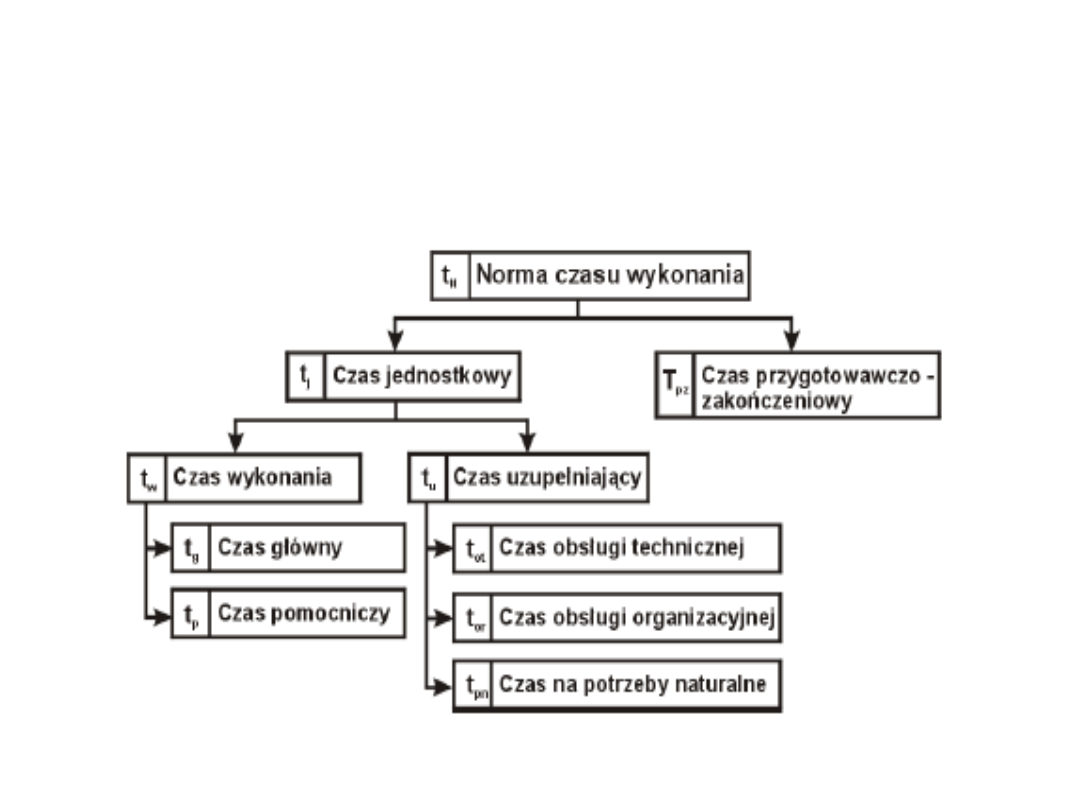

Składowe czasu realizacji

operacji technologicznych

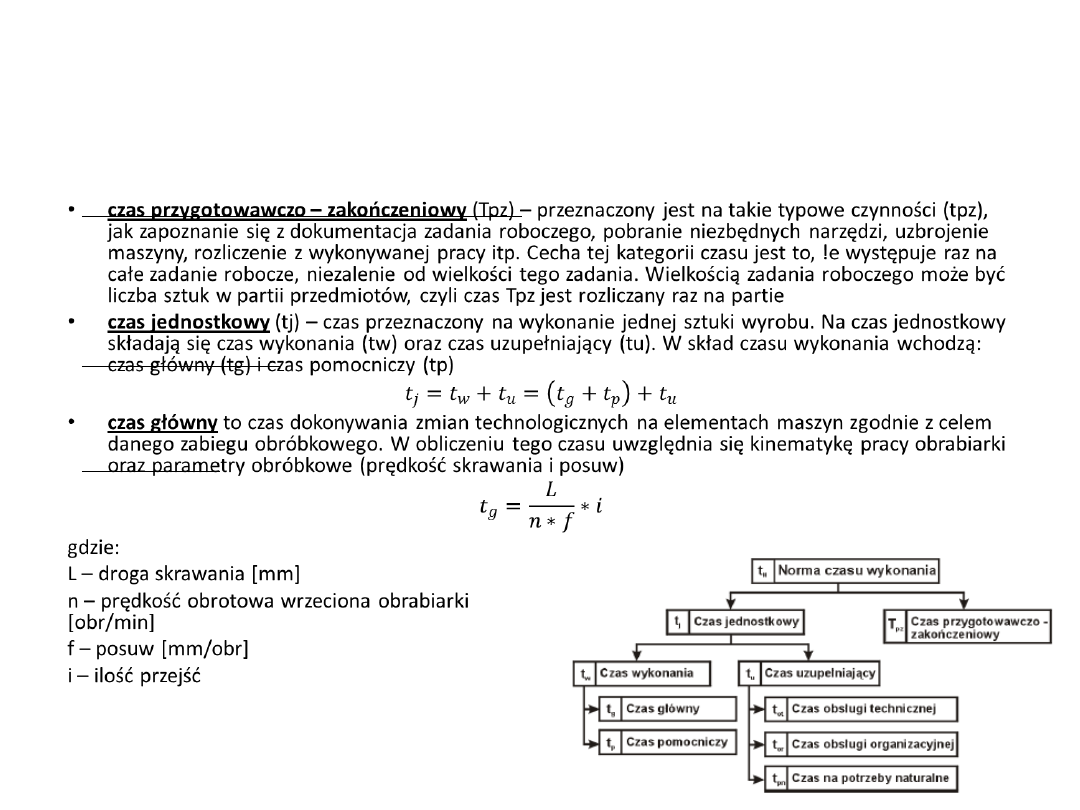

• czas przygotowawczo – zakończeniowy (Tpz) – przeznaczony jest na takie typowe

czynności (tpz), jak zapoznanie się z dokumentacja zadania roboczego, pobranie

niezbędnych narzędzi, uzbrojenie maszyny, rozliczenie z wykonywanej pracy itp. Cecha tej

kategorii czasu jest to, !e występuje raz na całe zadanie robocze, niezalenie od wielkości

tego zadania. Wielkością zadania roboczego może być liczba sztuk w partii przedmiotów,

czyli czas Tpz jest rozliczany raz na partie

• czas jednostkowy (tj) – czas przeznaczony na wykonanie jednej sztuki wyrobu. Na czas

jednostkowy składają się czas wykonania (tw) oraz czas uzupełniający (tu). W skład czasu

wykonania wchodzą: czas główny (tg) i czas pomocniczy (tp)

• czas główny to czas dokonywania zmian technologicznych na elementach maszyn

zgodnie z celem danego zabiegu obróbkowego. W obliczeniu tego czasu uwzględnia się

kinematykę pracy obrabiarki oraz parametry obróbkowe (prędkość skrawania i posuw)

gdzie:

L – droga skrawania [mm]

n – prędkość obrotowa wrzeciona obrabiarki

[obr/min]

f – posuw [mm/obr]

i – ilość przejść

•

• czas pomocniczy – to czas trwania czynności, które

towarzysza zmianom technologicznym i umożliwiają lub

ułatwiają ich realizacje, ale tych zmian nie dokonują.

Przykładami tego czasu są: zakładanie przedmiotu w

uchwycie, ustawienia parametrów obróbkowych

• czas uzupełniający jest to uzasadniony czas na: obsługę

techniczna (np. wymiana stępionych narzędzi), obsługę

organizacyjna (np. porządkowanie stanowiska pracy),

potrzeby naturalne

• norma czasu wykonania operacji na partii wyrobów:

• norma czasu wykonania jednej sztuki wyrobu:

•

Wyznaczanie partii

obróbkowej

• organizacja procesu wytwarzania wymaga podziału zleceń produkcyjnych na

mniejsze zbiory, a mianowicie partie obróbkowe

• partia obróbkowa n

obr

to liczba wyrobów zlecenia produkcyjnego obrabianych

na stanowisku produkcyjnym podlegająca wykonaniu kolejnych operacji

procesu technologicznego bez przerw na wykonanie innych wyrobów

• istnieje wiele kryteriów pozwalających na określanie wielkości partii

produkcyjnej. Można do nich zaliczyć:

- stała wielkości partii – stosowana podczas wykonywania dużych

przedmiotów (np. kontenery, skrzynie),

- „partia na partie” – w metodzie tej wielkość partii jest równa wielkości

zlecenia produkcyjnego,

- techniczno – organizacyjna wielkość partii

• dla obliczenia wielkości partii produkcyjnej według tego kryterium można

posłużyć się wzorem przedstawionym poniżej, w którym występuje

współczynnik q, wyrażający maksymalny udział sumy czasów

przygotowawczo – zakończeniowych operacji technologicznych w całkowitej

przewidzianej normie czasu wykonania partii wyrobów T

N

. Norma czasu

wykonania partii wyrobów jest obliczona ze wzoru:

•

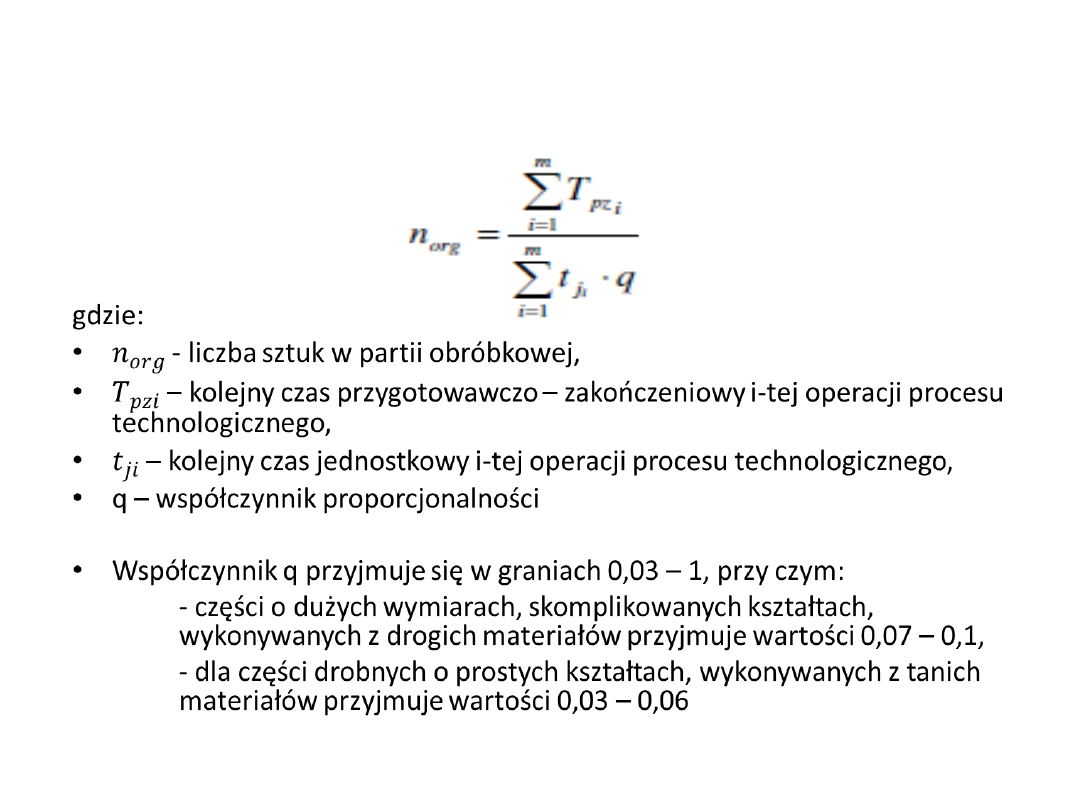

Wzór na liczebność partii

produkcyjnej

gdzie:

• - liczba sztuk w partii obróbkowej,

• – kolejny czas przygotowawczo – zakończeniowy i-tej operacji

procesu technologicznego,

• – kolejny czas jednostkowy i-tej operacji procesu technologicznego,

• q – współczynnik proporcjonalności

• Współczynnik q przyjmuje się w graniach 0,03 – 1, przy czym:

- części o dużych wymiarach, skomplikowanych kształtach,

wykonywanych z drogich materiałów przyjmuje wartości 0,07 – 0,1,

- dla części drobnych o prostych kształtach, wykonywanych z tanich

materiałów przyjmuje wartości 0,03 – 0,06

•

Document Outline

- Slide 1

- System produkcyjny

- Na proces produkcyjny składają się:

- Planowanie produkcji

- Proces planowania jest uzależniony od:

- Slide 6

- Obszary związane z planowaniem produkcji

- Składowe czasu realizacji operacji technologicznych

- Slide 9

- Slide 10

- Wyznaczanie partii obróbkowej

- Wzór na liczebność partii produkcyjnej

Wyszukiwarka

Podobne podstrony:

Optymalna wielkość partii produkcyjnej

Optymalna wielkość partii produkcyjnej

Ściągi, Zarządzanie produkcją 2 - ściągi, Metody doboru wielkości serii produkcyjnych przy rozruchu

Ekonomiczna wielkość partii odlewów

CWICZENIE wielkosc partii (1) i Nieznany

3 Ekonomiczna wielkosc partii obrobczych

metody ustalania wielkosci partii

zpiu legutko3 Ekonomiczna wielkosc partii obrobczych

Popyt a wielkość produkcji w gospodarce (24 strony) HJYY5KED42JOXKQMW7RSXZ5RJ4R5YGVETSQ6P3Q

wahania wielkości produkcji w gosp zamkniętej

20031019200217, Przedsiębiorstwo ZPO ELTEX to średniej wielkości firma (zatrudnia 800 osób), która z

popyt a wielkość produkcji w gospodarce (28 str), Ekonomia

wydatki a wielkość produkcji w gospodarce

Koszty, nakłady, a wielkość produkcji

Popyt a wielkość produkcji w gospodarce2

rachunkowosc i finanse, Koszty sta, Zależność kosztów od wielkości produkcji ułatwia kontrolę i anal

więcej podobnych podstron