„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Magdalena Fijałkowska

Przygotowanie form do drukowania sitowego

825[01].Z4.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr Krystyna Nowak-Wawszczak

mgr inż. Bogdan Kostecki

Opracowanie redakcyjne:

mgr Elżbieta Gonciarz

Konsultacja:

mgr Małgorzata Sienna

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 825[01].Z4.02,

„Przygotowanie form do drukowania sitowego”, zawartego w modułowym programie

nauczania dla zawodu drukarz.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

5

3.

Cele kształcenia

6

4.

Materiał nauczania

7

4.1.

Wykonywanie form sitodrukowych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

17

4.1.3. Ćwiczenia

17

4.1.4. Sprawdzian postępów

18

4.2.

Charakteryzowanie przydatności form sitodrukowych

19

4.2.1. Materiał nauczania

19

4.2.2. Pytania sprawdzające

23

4.2.3. Ćwiczenia

23

4.2.4. Sprawdzian postępów

24

4.3.

Przepisy bhp, ochrony przeciwpożarowej i ochrony środowiska przy

organizowaniu stanowiska pracy do wykonywania i montażu form

sitodrukowych

25

4.3.1. Materiał nauczania

25

4.3.2. Pytania sprawdzające

27

4.3.3. Ćwiczenia

28

4.3.4. Sprawdzian postępów

29

5.

Sprawdzian osiągnięć ucznia

30

6. Literatura

35

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiedzy i kształtowaniu umiejętności

z zakresu przygotowania form sitodrukowych. Wiadomości i umiejętności z tej dziedziny

zostały określone w jednostce modułowej 825[01].Z4.02 „Przygotowanie form do drukowania

sitowego”. Jest to jednostka modułowa zawarta w module „Technologia drukowania

sitowego” (schemat układu jednostek modułowych przedstawiony jest na stronie 4 tego

poradnika).

Tak jak każda jednostka modułowa, również i ta ma ściśle określone cele kształcenia,

materiał nauczania oraz wskazania metodyczne do realizacji programu.

W poradniku zamieszczono:

−−−−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−−−−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−−−−

materiał nauczania – wiadomości teoretyczne niezbędne do osiągnięcia założonych celów

kształcenia i opanowania umiejętności zawartych w jednostce modułowej,

−−−−

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

−−−−

ć

wiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−−−−

sprawdzian postępów,

−−−−

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

−−−−

literaturę uzupełniającą.

Treść programu jednostki modułowej „Przygotowanie form do drukowania sitowego”

podzielona została na 3 rozdziały. Każdy z nich zawiera ćwiczenia i materiał nauczania

niezbędny do ich wykonania.

Ze względu na fakt, że siatka sitodrukowa jest i zawsze będzie jednym z najważniejszych

czynników wpływających na druk sitowy, najwięcej miejsca poświęcono na charakterystykę

siatek.

Przed przystąpieniem do realizacji ćwiczeń odpowiedz na pytania sprawdzające, które są

zamieszczone w każdym rozdziale po materiale nauczania. Udzielone odpowiedzi pozwolą Ci

sprawdzić czy jesteś dobrze przygotowany do wykonywania zadań.

Po zakończeniu realizacji programu tej jednostki modułowej nauczyciel sprawdzi Twoje

wiadomości i umiejętności za pomocą testu pisemnego. Abyś miał możliwość dokonania

ewaluacji swoich działań, rozwiąż przykładowy test sumujący zamieszczony na końcu

poniższego poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Schemat układu jednostek modułowych

825[01].Z4

Technologia drukowania sitowego

825[01].Z4.01

Eksploatowanie maszyn

do drukowania sitowego

825[01].Z4.03

Drukowanie sitowe

wielokolorowe

825[01].Z4.02

Przygotowanie form do

drukowania sitowego

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej, powinieneś umieć:

−

charakteryzować główne grupy materiałów poligraficznych,

−

klasyfikować i charakteryzować podłoża drukowe,

−

klasyfikować farby drukarskie i lakiery,

−

charakteryzować właściwości drukowe i użytkowe farb,

−

klasyfikować materiały pomocnicze stosowane podczas drukowania,

−

klasyfikować kleje,

−

charakteryzować materiały stosowane do konstrukcji maszyn poligraficznych,

−

określać przeznaczenie materiałów poligraficznych,

−

określać właściwości fizyczne, chemiczne, mechaniczne i technologiczne materiałów

stosowanych w poligrafii,

−

kwalifikować materiały poligraficzne do produkcji,

−

dobierać materiały do wykonaniu określonego wyrobu poligraficznego,

−

korzystać z PN, literatury technicznej i innych źródeł informacji,

−

określać metody utylizacji odpadów poligraficznych,

–

analizować schematy blokowe automatycznego sterowania i automatycznej regulacji,

–

rozpoznawać na podstawie oznaczenia rodzaj materiału konstrukcyjnego części maszyn,

–

rozpoznawać i charakteryzować połączenia rozłączne i nierozłączne stosowane

w maszynach i urządzeniach,

–

określać rolę zabezpieczeń stosowanych w maszynach i urządzeniach,

–

określać zasady użytkowania oraz bieżącej konserwacji maszyn i urządzeń,

–

stosować przepisy bezpieczeństwa i higieny pracy oraz ochrony przeciwpożarowej,

–

współpracować w grupie,

–

analizować i wyciągać wnioski,

–

oceniać swoje umiejętności,

–

uczestniczyć w dyskusji,

–

prezentować siebie i grupę w której pracujesz,

–

przestrzegać przepisów bezpieczeństwa i higieny pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

określić właściwości i zastosowanie materiałów stosowanych do przygotowywania form

sitodrukowych,

−

wyjaśnić budowę form drukowych,

−

określić wymagania jakie muszą spełniać formy sitodrukowe,

−

scharakteryzować etapy procesu powstawania form sitodrukowych,

−

wykonać sitodrukową formę drukową,

−

zamontować formę sitodrukową w maszynie,

−

ocenić jakość sitodrukowych form drukowych,

−

zastosować terminologię techniczną w zakresie technik wykonywania form do sitodruku,

−

dobrać środki ochrony indywidualnej do prac związanych z obróbką form drukowych,

−

zorganizować stanowisko pracy do wykonywania form sitodrukowych,

−

skorzystać z norm i literatury technicznej,

−

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Wykonywanie form sitodrukowych

4.1.1. Materiał nauczania

Materiały stosowane do przygotowywania form sitodrukowych

Materiały podstawowe to: ramy, siatki, materiały światłoczułe, kleje, formy kopiowe.

Materiały te tworzą bezpośrednio formę drukową.

Materiały pomocnicze służą do obróbki formy sitodrukowej w kolejnych etapach jej

przygotowania do drukowania.

Od jakości i rodzaju zastosowanych materiałów zależy trwałość i stabilność formy

sitodrukowej w procesie drukowania. Dlatego ważne jest ich odpowiednie przechowywanie

i stosowanie zgodnie z zaleceniami producenta.

Ramy

Ramy do form sitodrukowych mogą być wykonane z drewna, metalu, a także z tworzyw

sztucznych. Kształt i budowa ramy muszą być dopasowane do rodzaju i kształtu

zadrukowywanego podłoża.

Stosowane są następujące rodzaje ram:

−

ramy płaskie (kwadratowe lub prostokątne),

−

ramy niepłaskie (stosowane do drukowania na przedmiotach okrągłych, owalnych itp.).

Ramy drewniane

Ramy drewniane, pomimo wielu wad, używane są do przygotowywania form

sitodrukowych ze względu na ich niską cenę. Ponieważ są niestabilne, można je stosować

tylko do drukowania prostych wzorów. Aby zapewnić stabilną konstrukcję, listwy ramy

drewnianej muszą być klejone klejem odpornym na wodę i rozpuszczalniki organiczne.

Narożniki ram mogą być dodatkowo wzmacniane śrubami i stalowymi kątownikami. W celu

zabezpieczenia przed paczeniem, ramy drewniane muszą być pomalowane dwuskładnikowym

lakierem odpornym na wodę i rozpuszczalniki organiczne.

Ramy metalowe

Ramy metalowe najczęściej wykonuje się ze stali lub aluminium. Ramy stalowe

odznaczają się największą stabilnością i trwałością, są jednak cięższe w porównaniu z ramami

wykonanymi z aluminium. Dlatego, szczególnie przy drukowaniu dużych formatów,

preferowane są ramy aluminiowe.

Aluminium jest idealnym materiałem do wykonywania ram sitodrukowych. Ramy

aluminiowe są bardziej odporne na korozję niż ramy stalowe. Są jednak nieodporne na

działanie roztworów wodorotlenku sodowego i z tego powodu, w przypadku stosowania

roztworu wodorotlenku sodowego do odtłuszczania siatek, ramy aluminiowe muszą być

również zabezpieczane lakierami ochronnymi.

Ramy z tworzyw sztucznych

Ramy wykonywane z tworzyw sztucznych (np. poliamidu) wykazują gorszą stabilność

i trwałość niż ramy metalowe. Tworzywa sztuczne stosowane są najczęściej w kombinacji

z metalem, np. listwy profilowe z poliamidu umieszczone na ramie metalowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Siatki

Siatka spełnia w sitodruku rolę podstawową i dlatego znajomość jej rodzajów oraz

możliwości prawidłowego zastosowania jest niezbędna dla każdego, kto zajmuje się techniką

sitodrukową.

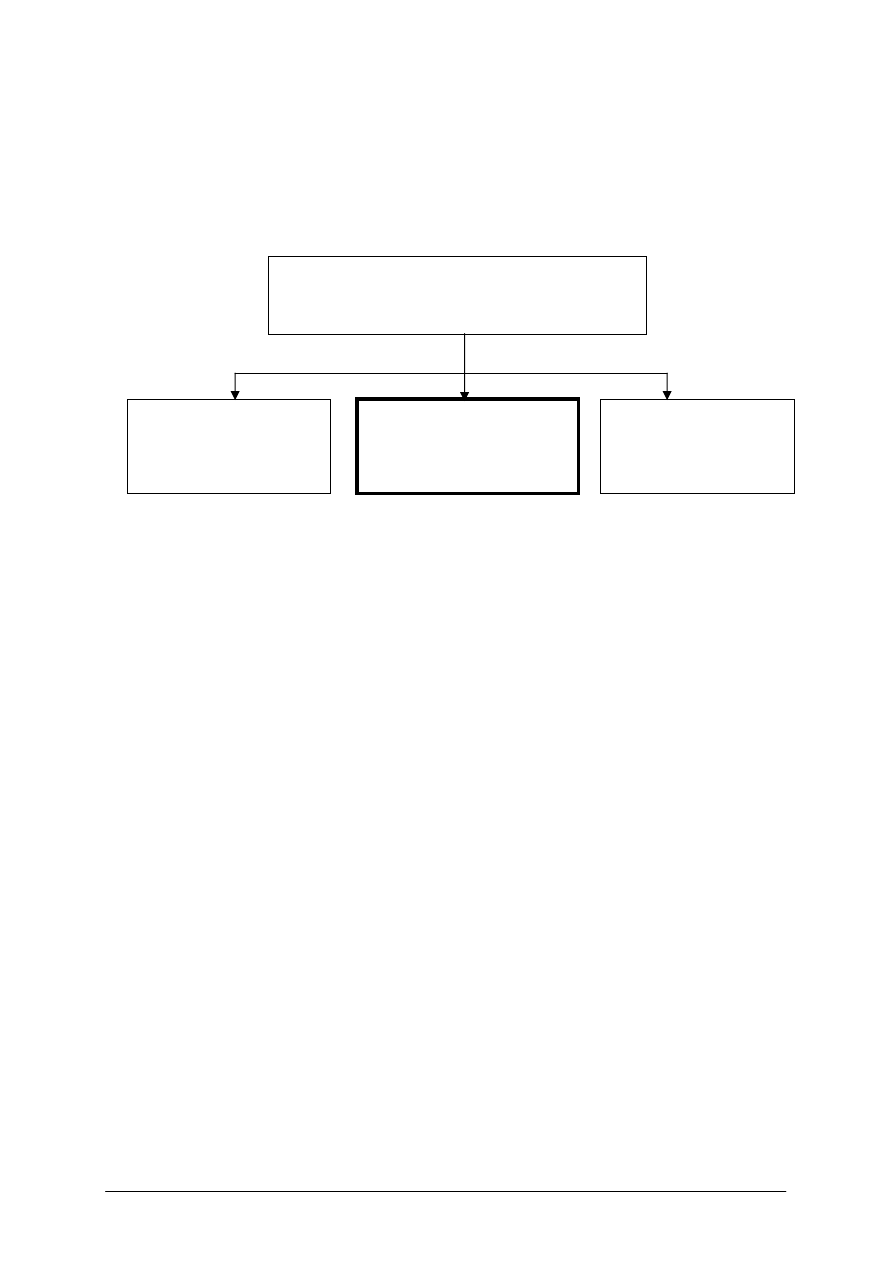

Siatki mogą być tkane z włókien (rys. 1) pojedyńczych – siatki jednowłókniste

(monofilamentowe) lub z włókien skręconych z kilku cieńszych nitek – siatki wielowłókniste

(multifilamentowe ).

Rys. 1. Pojedyńcze nitki siatki sitodrukowej jednowłóknistej poliamidowej „A”, poliestrowej „B”

oraz wielowłóknistej poliestrowej „C” i z jedwabiu naturalnego „D” [10, s. 17]

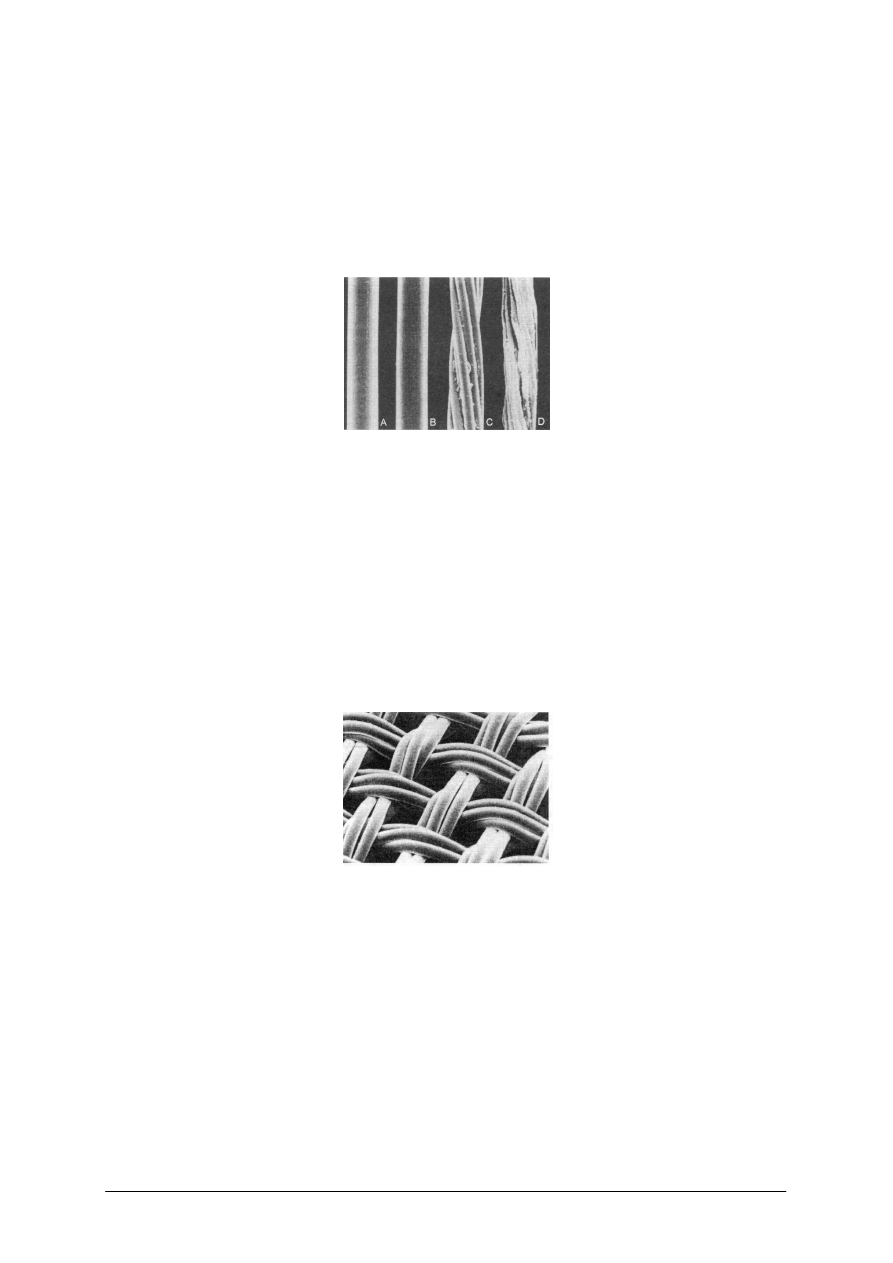

Siatki wielowłókniste (rys. 2) charakteryzują się:

−

większym rozwinięciem powierzchni, co sprzyja lepszej przyczepności warstw

kopiowych, utrudnia natomiast przechodzenie farby przez oczka siatki,

−

dobrą stabilnością wymiarową w procesie drukowania,

−

słabą odpornością na tarcie mechaniczne,

−

nieregularnym przenoszeniem farby (otrzymuje się nieostre wydruki),

−

trudnościami w myciu i regeneracji (na siatce pozostają tzw. "obrazy widmowe").

−

maksymalna liczba nitek na centymetr dla siatek wielowłóknistych wynosi 77–90. Przy

większej liczbie nitek na centymetr przeniesienie farby jest za małe.

Rys. 2. Siatka poliestrowa wielowłóknista [10, s. 17]

Siatki jednowłókniste charakteryzują się:

−

wysoką odpornością na tarcie mechaniczne,

−

dobrym przenoszeniem farby (szczególnie gruboziarnistych past pigmentowych),

−

bezproblemowym myciem i odwarstwianiem warstwy kopiowej po procesie drukowania,

−

gorszą niż siatki wielowłókniste stabilnością wymiarową w procesie drukowania,

−

gorszą niż siatki wielowłókniste przyczepnością warstw kopiowych.

Ze względu na rodzaj materiału, z którego są wykonywane, rozróżnia się:

−

siatki z włókien naturalnych,

−

siatki z włókien syntetycznych,

−

siatki metalowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Siatki z włókien naturalnych

Wielowłókniste siatki z jedwabiu naturalnego stosowane były dawniej w sitodruku

przemysłowym do drukowania na tkaninach. Charakteryzowały się dobrą przyczepnością

warstw kopiowych oraz umożliwiały uzyskanie formy sitodrukowej o bardzo dobrym napięciu

siatki. Ze względu na słabą odporność na chemikalia oraz wrażliwość na warunki klimatyczne

nie gwarantowały stabilności wymiarów w procesie drukowania. Nie ma żadnych rodzajów

zastosowań siatek z jedwabiu naturalnego, w których wykazywałyby lepsze właściwości, niż

siatki z włókien syntetycznych, dlatego stosowanie ich obecnie jest bardzo ograniczone.

Siatki z włókien syntetycznych

Do wykonywania siatek sitodrukowych stosuje się obecnie najczęściej włókna

poliamidowe (Nylon, Perlon) lub włókna poliestrowe (Terylene, Dacron, Tergal, Terital,

Trevira).

Siatki poliamidowe charakteryzują się:

−

dobrą wytrzymałością na rozciąganie (są elastyczne),

−

dobrą odpornością na ścieranie (są trwałe),

−

dobrą odpornością na zasady i rozcieńczone kwasy (z wyjątkiem kwasu mrówkowego

w odróżnieniu od siatek poliestrowych).

Siatki poliamidowe wytwarzane są wyłącznie w wersji jednowłóknistej.

Ze względu na gładkość i prawie absolutną okrągłość włókien poliamidowych siatki te

zapewniają:

−

prawie idealnie kwadratowe oczko,

−

optymalne przenoszenie farby,

−

doskonałą pracę rakla.

Siatki poliamidowe są wrażliwe na warunki klimatyczne i z tego względu nie są zalecane do

drukowania wielokolorowego i wielobarwnego, gdzie wymagane jest dobre pasowanie.

Gładkość powierzchni siatki poliamidowej ułatwia przenoszenie farby, ale jednocześnie jest

przyczyną złej przyczepności warstw kopiowych. W tym przypadku producenci siatek

wprowadzili odpowiednie metody obróbki powierzchni siatki w celu poprawy przyczepności

warstw kopiowych, a także zastosowali specjalne warstwy kopiowe o doskonałej

przyczepności do włókna poliamidowego.

Siatki poliamidowe, ze względu na doskonałą elastyczność i giętkość, są idealne do

drukowania na powierzchniach o nieregularnej strukturze oraz na powierzchniach niepłaskich.

Siatki poliestrowe produkowane są w wersji jednowłóknistej i wielowłóknistej.

Ze względu na gorsze parametry użytkowe, tj. gorszą odporność na tarcie mechaniczne,

gorsze mycie i regenerację oraz większe zużycie farby w porównaniu z siatkami

jednowłóknistymi, siatki wielowłókniste poliestrowe mają obecnie coraz bardziej ograniczone

zastosowanie.

Siatki poliestrowe jednowłókniste charakteryzują się:

−

wysoką stabilnością wymiarów w procesie drukowania,

−

niską elastycznością,

−

dobrą odpornością na rozcieńczone kwasy, umiarkowaną na zasady,

−

niewrażliwością na wahania wilgotności powietrza i zmiany temperatury,

−

wysoką odpornością na tarcie mechaniczne,

−

dobrym przenoszeniem farby.

Ze względu na powyższe właściwości siatki poliestrowe stosowane są do drukowania na

powierzchniach płaskich, do drukowania wielokolorowego oraz do drukowania rastrowego,

gdzie wymagane jest dobre pasowanie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Siatki poliestrowe metalizowane

Wykonywane są przez galwaniczne pokrywanie jednowłóknistej siatki poliestrowej

warstwą niklu w celu poprawy stabilności wymiarów oraz zwiększenia odporności na tarcie

mechaniczne w procesie drukowania. Przy stosowaniu siatek poliestrowych metalizowanych

nie występuje zjawisko gromadzenia się ładunków elektrostatycznych. Dlatego zalecane są do

drukowania na tworzywach sztucznych.

Ze względu na niższą cenę w porównaniu do siatek metalowych, siatki z metalizowanego

poliestru stosowane są do przygotowywania form sitodrukowych przeznaczonych do

drukowania farbami gruboziarnistymi i termoplastycznymi, do drukowania na szorstkich

podłożach oraz do drukowania cienkich linii i drukowania rastrowego, gdzie wymagana jest

wysoka dokładność pasowania.

Wadą siatek poliestrowych metalizowanych jest brak odporności na niektóre odczynniki

chemiczne, takie jak podchloryn sodowy i inne środki utleniające oraz na stężone ługi.

Siatki poliestrowe kalandrowane

Jest to szczególny rodzaj poliestrowych siatek jednowłóknistych. Kalandrowanie siatki

powoduje spłaszczenie nitek siatki, szczególnie w miejscach ich krzyżowania się. Efektem

kalandrowania jest zmniejszenie grubości siatki oraz szerokości oczka, co w rezultacie

powoduje zmniejszenie objętości farby przenoszonej na podłoże. Siatki mogą być

kalandrowane jedno- i dwustronnie.

Siatki jednostronnie kalandrowane są stosowane do druku farbami UV oraz lakierowania

druków lakierami UV. Ich zaletą jest to że drukują znacznie cieńszą warstwę farby niż siatki

tradycyjne farby UV nie zawierają rozpuszczalników i grubość warstwy po wysuszeniu

prawie nie ulega zmianie.

Siatki poliestrowe o właściwościach antystatycznych (rys. 3)

Są to specjalnie tkane jednowłókniste siatki poliestrowe (rys. 3), w których co druga nitka

jest wykonana z czarnego karbonizowanego poliestru lub poliamidu o dobrym

przewodnictwie. Dzięki temu, podobnie jak w siatkach metalowych i poliestrowych

metalizowanych, w czasie drukowania na tworzywach sztucznych i foliach nie występuje

zjawisko

gromadzenia

się

ładunków

elektrostatycznych.

Wprowadzenie

czarnej

karbonizowanej nitki do siatki poliestrowej zmienia wygląd, a także wprowadza pewne

nierówności strukturalne powierzchni. Nierówności te powinny być niwelowane przez

odpowiednie nałożenie warstwy kopiowej.

Rys. 3. Siatka poliestrowa o właściwościach antystatycznych

Siatki metalowe

W zależności od sposobu wykonania rozróżnia się dwa rodzaje siatek metalowych:

−

siatki tkane z drutów o określonej średnicy,

−

siatki wykonywane galwanicznie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Do wykonywania siatek metalowych metodą tkania używany jest drut z brązu

fosforowego lub ze stali szlachetnej. Odpowiednią grubość drutu do wykonywania siatek

o różnych gęstościach otrzymuje się przez wyciąganie drutu za pomocą specjalnych urządzeń.

Galwanicznie najczęściej wykonuje się siatki niklowe. Otrzymywane są w procesie

selektywnego elektroosadzania się niklu. Struktura tak otrzymanej warstwy niklu gwarantuje

szczególnie wysoką stabilność wymiarów oraz dokładność pasowania przy drukowaniu

dużych nakładów.

Wadą siatek metalowych jest ich wrażliwość na uderzenia i uszkodzenia mechaniczne

oraz wysoka cena w porównaniu z siatkami z włókien syntetycznych. Dlatego używa się ich

najczęściej w przemyśle ceramicznym i tekstylnym do drukowania gruboziarnistymi

i agresywnymi farbami i pastami, do drukowania tapet oraz przede wszystkim do produkcji

obwodów drukowanych, gdzie wymagana jest szczególnie wysoka dokładność drukowania.

Siatki kombinowane

Z przedstawionych charakterystyk poszczególnych rodzajów siatek wynika, że nie ma

takiego materiału, który może być zastosowany do wykonania idealnej formy sitodrukowej.

Producenci siatek poszukują materiału, który stwarzałby taką możliwość. Powstają siatki

z połączeń różnych materiałów.

Materiały światłoczułe

W technice sitodrukowej do przygotowania formy drukowej stosuje się następujące

materiały światłoczułe:

−

emulsje sitodrukowe – materiały światłoczułe występujące w postaci ciekłej emulsji

zmieszanej

z

sensybilizatorem

(uczulaczem)

lub

jednoskładnikowej

emulsji

fotopolimerowej,

−

ś

wiatłoczułe folie sitodrukowe – materiały światłoczułe stanowiące gotową (stałą)

warstwę kopiową naniesioną na nośnik (obecnie stałe warstwy kopiowe są uczulane przez

producenta.

Emulsje sitodrukowe

Rozróżnia się następujące rodzaje emulsji sitodrukowych:

−

emulsje uczulane związkami dwuchromianowymi,

−

emulsje uczulane związkami dwuazowymi,

−

jednoskładnikowe emulsje fotopolimerowe.

Folie światłoczułe

W zależności od metody wykonywania formy sitodrukowej stosuje się różnego rodzaju

ś

wiatłoczułe folie sitodrukowe.

W metodzie pośredniej stosuje się:

−

folie fotokontaktowe (pośrednie) wymagające dodatkowej aktywacji,

−

folie fotokontaktowe (pośrednie) niewymagające dodatkowej aktywacji.

W metodzie bezpośredniej stosuje się:

−

folie kapilarne presensybilizowane,

−

folie kapilarne presensybilizowane w kombinacji z odpowiednią emulsją światłoczułą.

Ś

wiatłoczułe folie fotokontaktowe (pośrednie):

−

folie fotokontaktowe wymagające dodatkowej aktywacji (po naświetleniu) w specjalnych

roztworach aktywujących,

−

folie fotokontaktowe nie wymagające dodatkowej aktywacji.

Folie fotokontaktowe stosowane do wykonywania form sitodrukowych metodą pośrednią

mają następujące zalety:

−

zapewniają równomierną grubość warstwy kopiowej,

−

grubość warstwy kopiowej może być regulowana czasem naświetlania,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

−

naświetlanie przeprowadza się poza sitem (nie ma potrzeby stosowania kopioram ze

specjalnym fartuchem),

−

czasy naświetlania są stałe bez względu na rodzaj i grubość siatki, na którą są nanoszone,

charakteryzują się wysoką rozdzielczością, połączoną z dobrą ostrością krawędzi,

−

folie presensybilizowane mogą być przechowywane od 3±6 miesięcy.

Kleje

Kleje stosowane są w technologii sitodrukowej do przymocowywania siatki sitodrukowej do

ramy. Ponieważ sposób zamocowania siatki sitodrukowej na ramie decyduje bezpośrednio

o trwałości wykonywanej formy sitodrukowej, stosowane kleje muszą spełniać następujące

wymagania:

−

spoina klejowa musi wykazywać wysoką elastyczność oraz musi być odporna na

mechaniczne obciążenia rozciągające,

−

warstwa kleju naniesiona na ramę i siatkę musi charakteryzować się dobrą odpornością na

wodę oraz rozpuszczalniki organiczne, wchodzące w skład farb sitodrukowych,

−

dobrą odporność na rozpuszczalniki i wodę spoina klejowa musi osiągać najpóźniej po 24

godzinach,

−

spoina klejowa musi być odporna na wahania temperatury w zakresie 10÷70°C,

−

kleje powinny łatwo rozprowadzać się po ramie i siatce,

−

czas wysychania kleju na siatce powinien wynosić maksymalnie 10÷15 minut,

−

kleje muszą być nieszkodliwe dla siatek sitodrukowych.

Ze względu na powyższe wymagania najczęściej stosuje się następujące rodzaje klejów:

−

kleje kontaktowe,

−

kleje rozpuszczalnikowe,

−

kleje utwardzalne (jedno- i dwuskładnikowe).

Formy kopiowe

Do wykonywania formy sitodrukowej sposobami fotochemicznymi, tj. do przeniesienia

obrazu drukowanego wzoru na światłoczuły materiał kopiowy, stosuje się formy kopiowe

pozytywowe. Stosowane formy kopiowe powinny odpowiadać normie BN-83/7432-06,

opisującej wymagania i badania dotyczące jakości form kopiowych stosowanych w poligrafii.

W technice sitodrukowej stosuje się następujące rodzaje form kopiowych:

−

formy kopiowe do drukowania jednobarwnego (jednotonalne i jednostopniowe),

zawierające wszystkie elementy graficzne wzorca o jednakowej gęstości optycznej,

−

formy kopiowe do drukowania wielokolorowego (jednotonalne, wielostopniowe),

zawierające poszczególne elementy graficzne wzorca o jednakowej gęstości optycznej,

przeznaczone do drukowania w danym kolorze. Liczba form kopiowych w komplecie

odpowiada liczbie kolorów stosowanych do drukowania wielokolorowego,

−

formy kopiowe do drukowania rastrowego.

Materiały pomocnicze

W kolejnych etapach przygotowywania formy sitodrukowej do drukowania stosuje się

następujące materiały pomocnicze:

−

preparaty do obróbki ram:

−

preparaty do usuwania resztek kleju i farb z ram powtórnie używanych,

−

preparaty do chropowacenia powierzchni ram aluminiowych,

−

rozpuszczalniki lub pasty odtłuszczające ramy metalowe,

−

lakiery zabezpieczające do ram drewnianych,

−

lakiery zabezpieczające (antykorozyjne) do ram metalowych,

−

lakiery zabezpieczające spoinę klejową przed rozpuszczalnikami organicznymi,

−

pasty i szpachle służące do regeneracji powierzchni ram.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

−

preparaty do obróbki siatek:

−

płyny i pasty myjące i odtłuszczające powierzchnię siatki,

−

pasty szorstkujące do siatek,

−

preparaty do powlekania powierzchni siatek w celu poprawy adhezji warstw

kopiowych.

−

preparaty do obróbki warstw kopiowych:

−

roztwory aktywujące do folii fotokontaktowych,

−

roztwory poprawiające odporność warstw kopiowych na wodę (utwardzacze

i katalizatory

−

do warstw kopiowych otrzymywanych z emulsji sitodrukowych),

−

roztwory do laminowania warstw kopiowych poprawiające odporność mechaniczną

i chemiczną warstw kopiowych,

−

roztwory do zabarwiania warstw kopiowych,

−

lakiery zabezpieczające warstwy kopiowe, szczególnie w miejscach narażonych na

długotrwałe działanie czynników mechanicznych.

−

materiały do przygotowywania form kopiowych:

−

kleje montażowe,

−

tusze do retuszu materiałów fotograficznych,

−

tusze do malowania wzorów na folii,

−

folie maskujące do wycinania prostych wzorów,

−

folie montażowe,

−

przezroczyste taśmy samoprzylepne.

−

preparaty do mycia i odwarstwiania form sitodrukowych po procesie drukowania:

−

roztwory i pasty zawierające rozpuszczalniki organiczne, stosowane do usuwania

resztek farb sitodrukowych z siatki przed procesem odwarstwiania,

−

roztwory i pasty odtłuszczające powierzchnię siatki przed procesem odwarstwiania,

−

roztwory i pasty stosowane do usuwania warstw kopiowych z siatki po procesie

drukowania (odwarstwiacze),

−

roztwory i pasty do usuwania resztek farb (tzw. „obrazów widmowych”) po procesie

odwarstwiania.

−

preparaty pomocnicze stosowane w procesie drukowania:

−

zmywacze i rozcieńczalniki do farb,

−

ś

rodki opóźniające schnięcie farby,

−

ś

rodki o działaniu antystatycznym, zapobiegające gromadzeniu się ładunków

elektrostatycznych w procesie drukowania,

−

ś

rodki przeciwdziałające zasychaniu farby na siatce podczas przerw w procesie

drukowania,

−

pasty służące do zmian właściwości reologicznych i użytkowych farb sitodrukowych

(pasty: kryształowe, transparentowe, matujące, puchnące, metaliczne),

−

ś

rodki wypełniające, służące do reperacji uszkodzeń warstw kopiowych w procesie

drukowania.

Technologie wykonywania form sitodrukowych

Obecnie najczęściej stosuje się fotochemiczne sposoby wykonywania form

sitodrukowych, wśród których można wyróżnić trzy technologie:

−

bezpośrednią,

−

pośrednią,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

−

kombinowaną bezpośrednio-pośrednią.

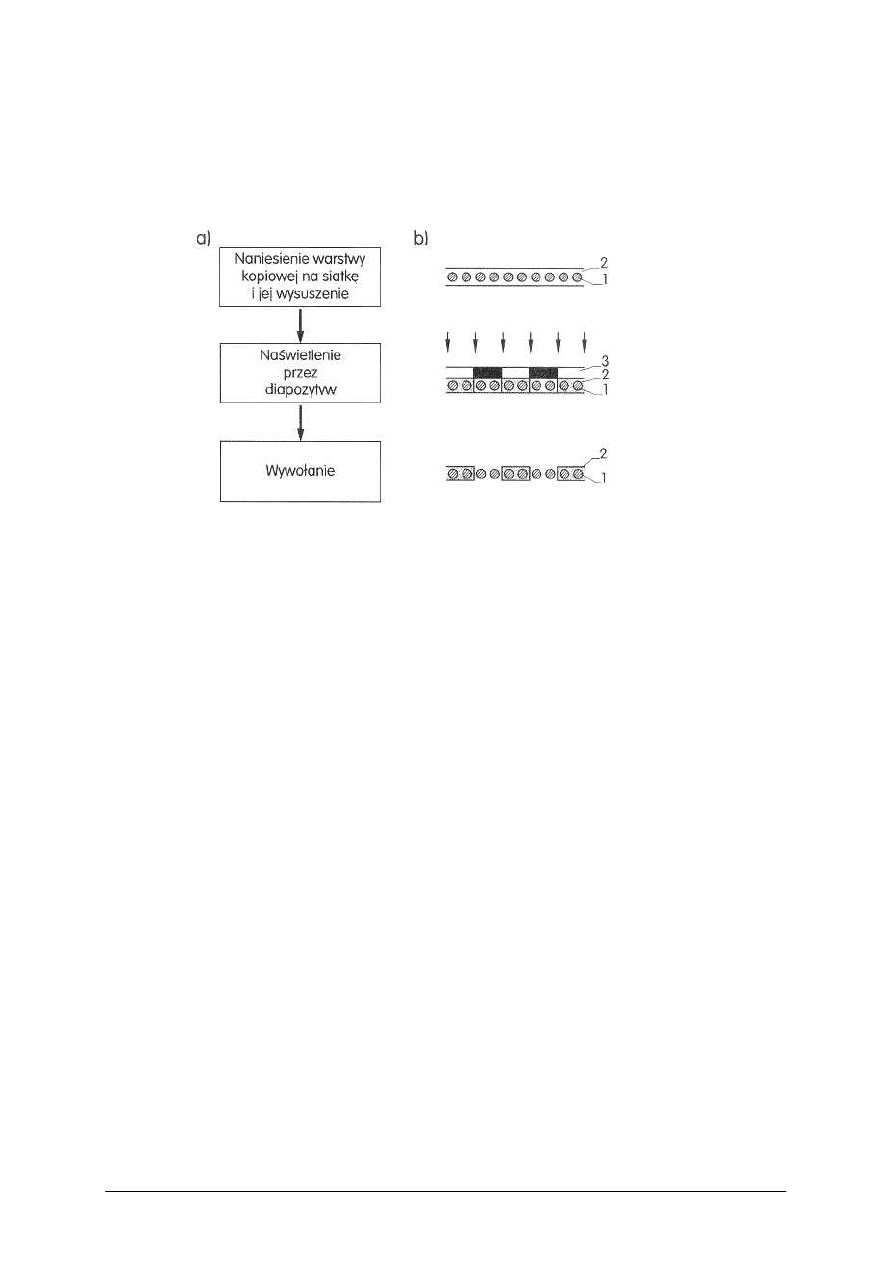

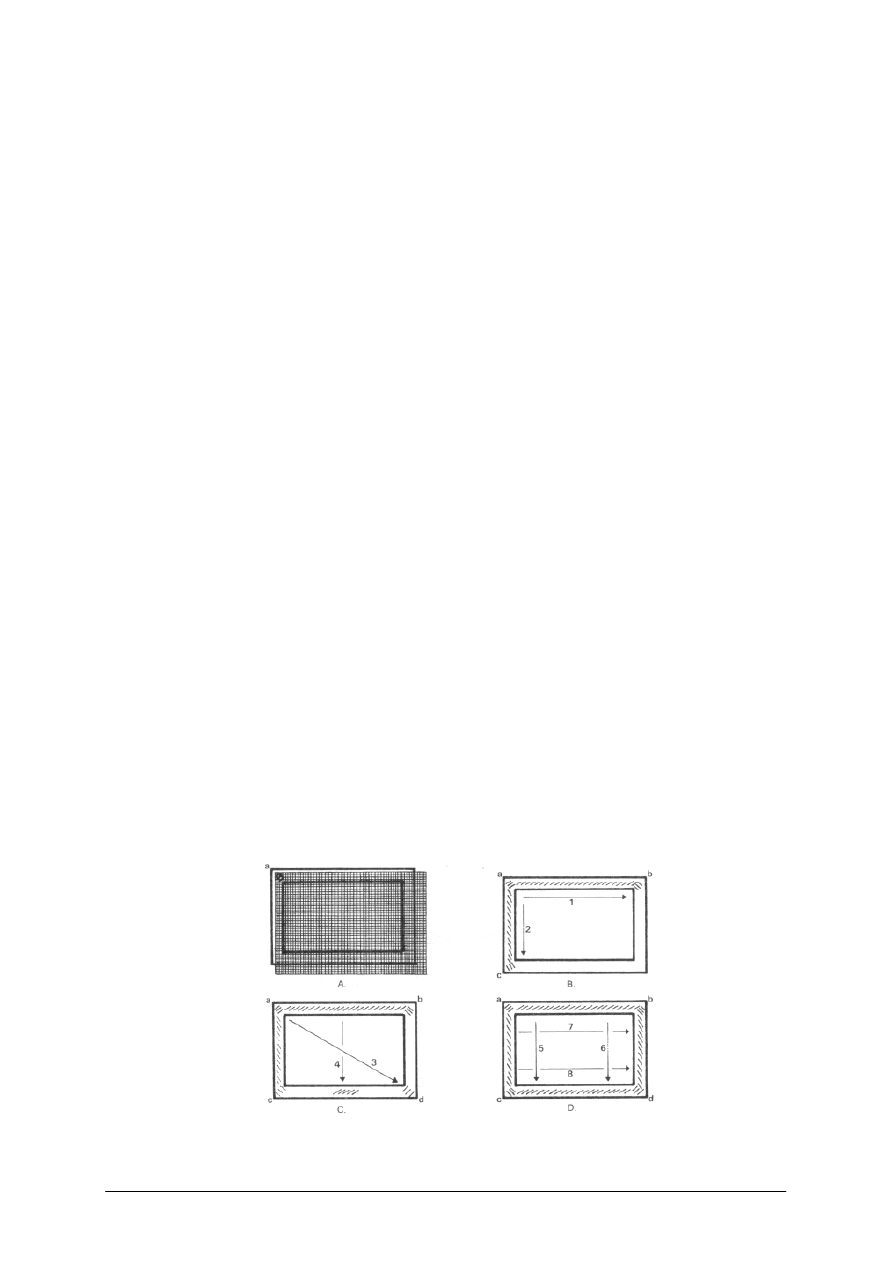

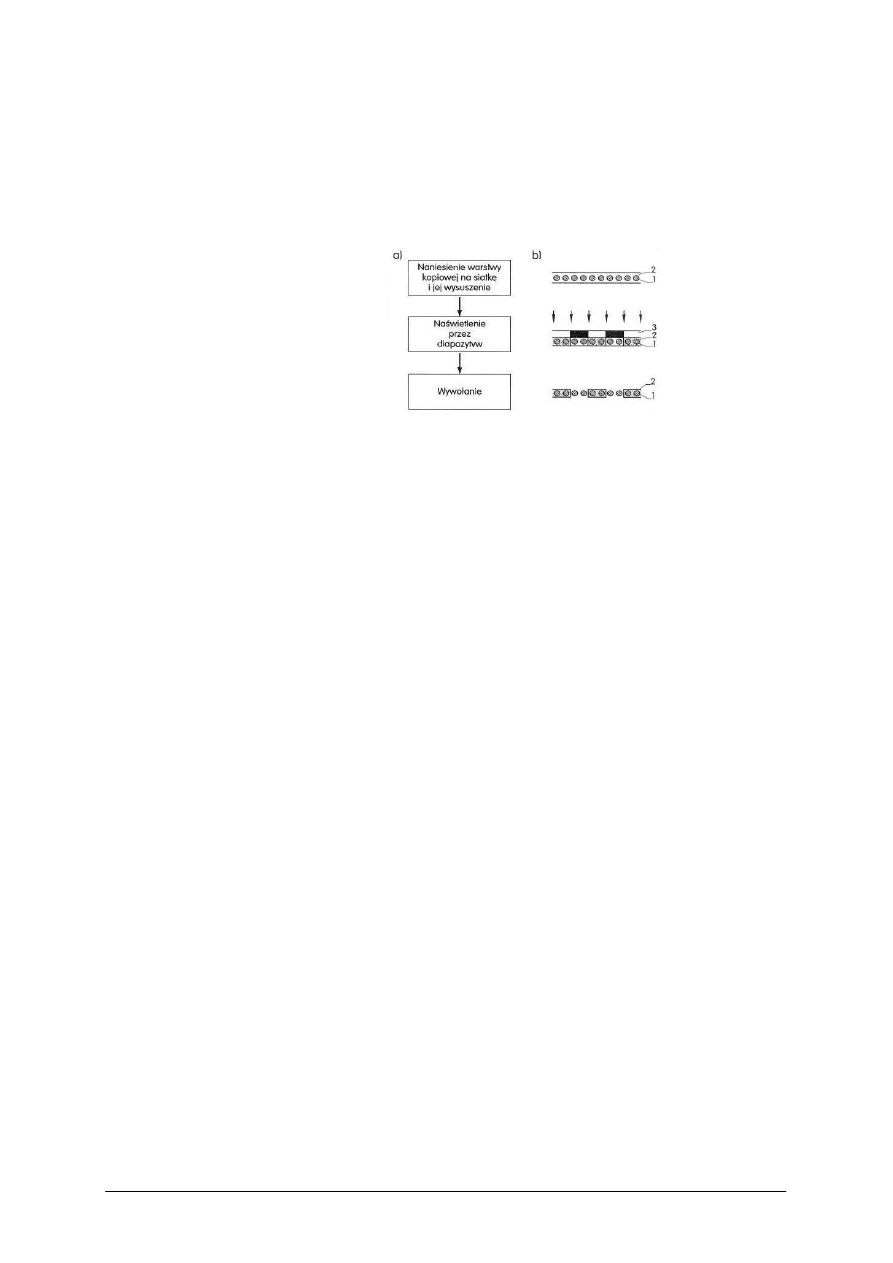

Technologia bezpośrednia wykonywania form sitodrukowych (rys. 4) polega na

naniesieniu roztworu światłoczułego na siatkę. Po wysuszeniu uzyskuje się warstwę kopiową.

Następnie warstwę tę naświetla się i wywołuje, otrzymując formę sitodrukową.

Rys. 4. Schemat wykonania formy sitodrukowej metodą bezpośrednią: a) schemat technologiczny,

b) schemat rysunkowy [2, s. 211]

1 – nitki siatki, 2 – warstwa kopiowa (części nierozpuszczalne zakropkowano), 3 – warstwa srebrowa

Najważniejszym etapem wytwarzania bezpośredniej formy drukowej jest naniesienie

roztworu kopiowego na siatkę. Dokładność odwzorowania kopiowanego rysunku, zależy od

równomiernego nałożenia roztworu kopiowego, a także od sposobu jego rozmieszczenia na

siatce sitodrukowej. Zaleca się takie naniesienie roztworu, aby wnikał on w oczka siatki

niezbyt głęboko, pozostawiając cienką warstwę na jej powierzchni zewnętrznej. Zapewnia to

optymalny kontakt warstwy kopiowej i siatki. Ponadto taki sposób naniesienia roztworu

kopiowego na siatkę zapobiega rozpraszaniu światła podczas jej naświetlania (unika się

deformacji kopiowanego obrazu).

Nałożenie zbyt cienkiej warstwy kopiowej na siatkę sitodrukową, powoduje zachowanie

struktury siatki (roztwór wypełnia jedynie oczka siatki a nie jej powierzchnię zewnętrzną),

uniemożliwiając dobry kontakt siatki i diapozytywu. Drukowanie z tak przygotowanych form

powoduje, że druk jest z zaciekami, tam gdzie nie było dostatecznego kontaktu między

zadrukowywanym podłożem a drukującymi powierzchniami siatki (następuje zmniejszenie

ostrości konturów druku). Naniesienie zbyt grubej warstwy roztworu kopiowego powoduje

zniekształcenie drobnych powierzchni drukujących.

Naświetlanie warstwy kopiowej wykonuje się przez diapozytyw, w taki sposób, by

warstwa światłoczuła diapozytywu dokładnie stykała się z powierzchnią drukową siatki. Do

naświetlania stosuje się ramy próżniowe bądź mechaniczne, pozwalające na dociśnięcie siatki

do diapozytywu i szyby. Podkłady pod siatkę muszą być czarne. Szyba podczas naświetlania

powinna być chłodzona np. niewielkim wentylatorem. Naświetlenie powinno być wykonywane

punktowym źródłem światła.

Kolejnym etapem wykonywania form sitodrukowych metodami bezpośrednimi jest

wywoływanie warstwy kopiowej, najczęściej bieżącą wodą o odpowiedniej temperaturze,

a następnie suszenie jej.

Sitodrukowe formy wytwarzane metodami bezpośrednimi charakteryzują się dużą

wytrzymałością drukową (dzięki bardzo dobrej przyczepności warstwy światłoczułej do

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

siatki). Jednak ze względu na dość dużą grubość warstwy kopiowej zmniejsza się

rozdzielczość formy drukowej. Do uzyskania dobrego odwzorowania diapozytywu stosuje się

pośrednią metodę wykonywania formy sitodrukowej.

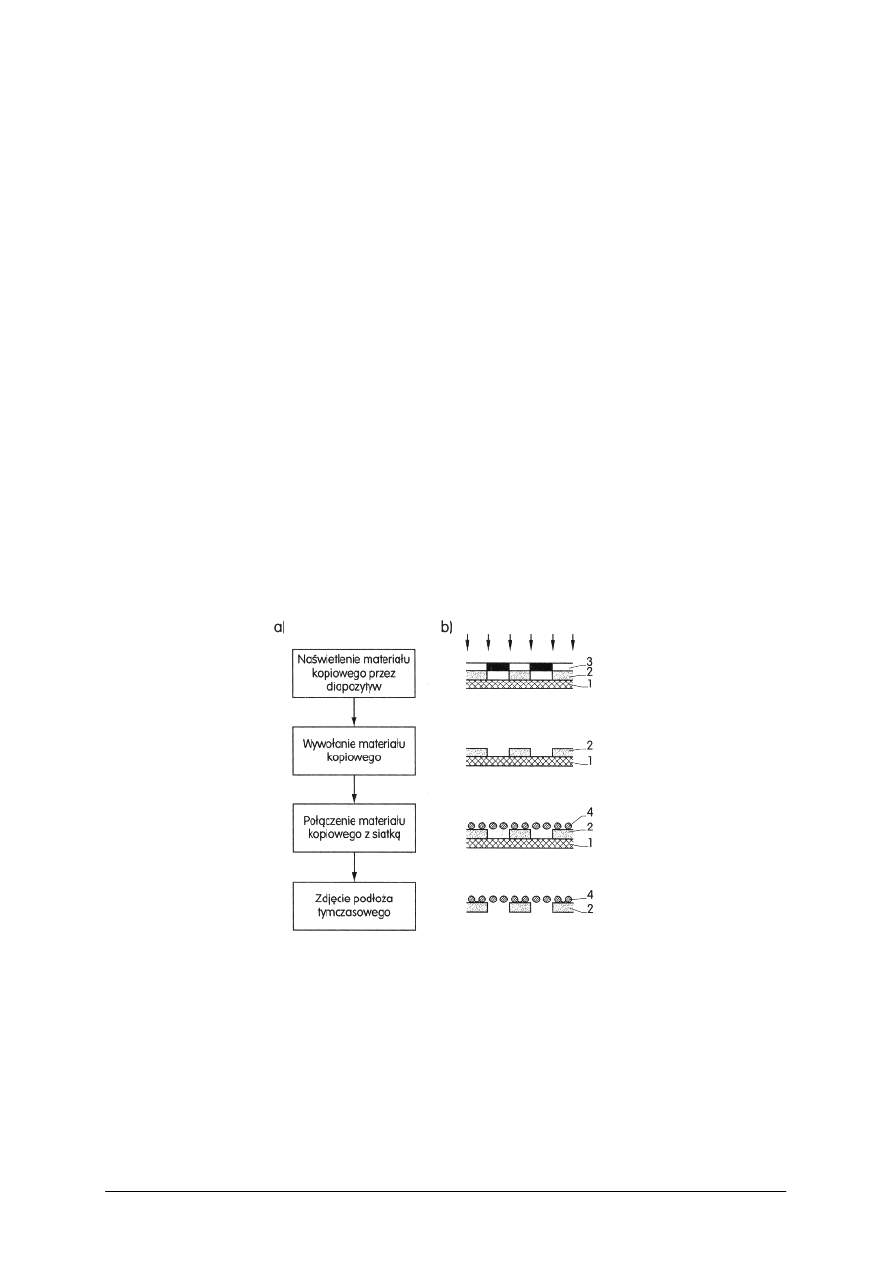

Sposób pośredni wykonywania formy sitodrukowej (rys. 5) polega na naświetleniu

przez diapozytyw a następnie na wywołaniu powierzchni nie naświetlonych warstwy

ś

wiatłoczułej, będącej na tzw. podłożu tymczasowym. Po wywołaniu, warstwę tę przenosi się

na siatkę i suszy. W metodzie tej stosuje się warstwy kopiowe nanoszone fabrycznie na

podłoże poliestrowe lub papierowe.

Pośredni sposób wykonywania formy sitodrukowej zapewnia dobre odwzorowanie rysunku

diapozytywu, jednak ze względu na na niewystarczającą przyczepność warstwy kopiowej do

siatki, forma charakteryzuje się małą wytrzymałością drukową.

Wywoływanie wykonuje się w ciepłej wodzie. Najpierw cały zestaw wkłada się do wody

i po krótkim przetrzymaniu oddziela podłoże papierowe od zestawu. Po tym wykonuje się

wywoływanie części rozpuszczalnej (nienaświetlonej) warstwy światłoczułej, aż do

całkowitego rozpuszczenia tej warstwy. Po wywołaniu kopię ochładza się do temperatury

15°C w zimnej wodzie i przenosi na siatkę. W tym celu kopię kładzie się stroną wywołanej

warstwy do zewnętrznej (drukowej) powierzchni siatki i poprzez podłoże tymczasowe dociska

kopię silnie raklem do siatki. Następnie siatkę odwraca się, kładzie podłożem tymczasowym

do płyty szklanej i dociska do niej. Stronę wewnętrzną siatki przeciera się wilgotnymi

tamponami waty, aż do momentu, gdy przestaną się one zabarwiać. Wtedy siatkę wyciera się

z nadmiaru wody i suszy.

Po dokładnym wysuszeniu podważa się narożnik podłoża tymczasowego i delikatnie

odrywa od siatki. Warstwa naświetlona i wywołana w całości pozostaje na siatce.

Rys. 5. Schemat wykonania formy sitodrukowej metodą pośrednią: a) schemat technologiczny,

b) schemat rysunkowy [2, s. 214]

1 – podłoże tymczasowe materiału kopiowego, 2 – warstwa kopiowa (części nierozpuszczalne

zakropkowano), 3 – warstwa srebrowa diapozytywu, 4 – siatka

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

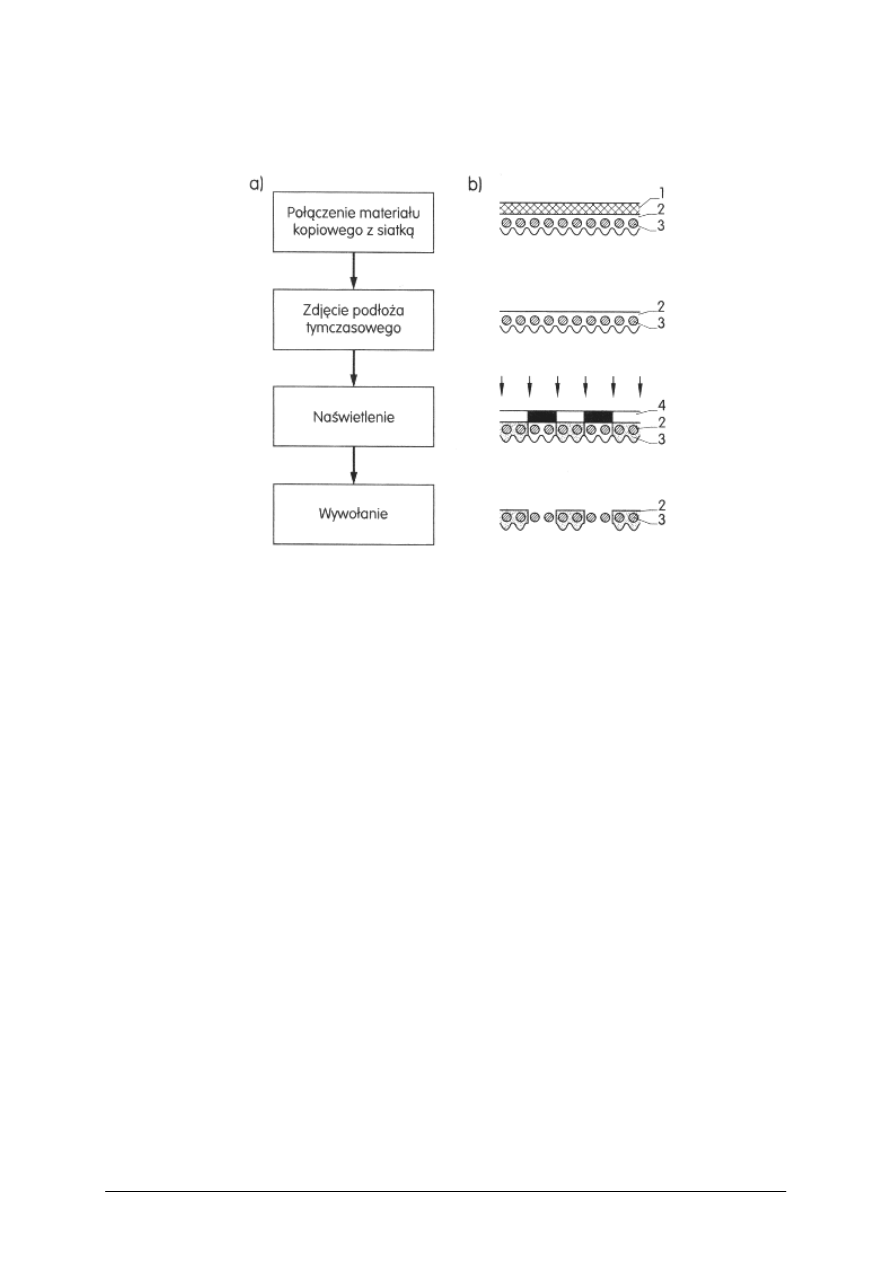

Aby uzyskać wytrzymałość drukową zbliżoną do wytrzymałości uzyskiwanej w metodzie

bezpośredniej, natomiast odwzorowanie oryginału tak dobre, jak w metodzie pośredniej

stosuje się metodę bezpośrednio-pośrednią (rys. 6).

Rys. 6. Schemat wykonania formy sitodrukowej metodą bezpośrednio-pośrednią: : a) schemat

technologiczny, b)schemat rysunkowy [2, s. 216]

1 – podłoże tymczasowe materiału kopiowego, 2 – warstwa kopiowa (części nierozpuszczalne

zakropkowano), 3 – siatka, 4 – warstwa srebrowa diapozytywu.

W metodzie tej światłoczuły materiał pośredni łączy się z siatką przy zastosowaniu

warstwy kopiowej, która wnika w kapilary siatki. Po połączeniu materiału pośredniego

i wysuszeniu odrywa się delikatnie podłoże materiału. Następnie siatkę z warstwą

ś

wiatłoczułą naświetla się przez diapozytyw i wywołuje, po czym suszy.

W ten sposób otrzymuje się już gotową formę sitodrukową, którą przygotowuje się do

drukowania przez naklejenie pasków papieru od strony wewnętrznej siatki.

Obecnie formy drukowe wykonuje się również fotoelektronicznie w wyniku laserowego

wypalania odpowiednio spreparowanej siatki.

Elektroniczne wytwarzanie form sitodrukowych to skomputeryzowane rysowanie lub

cięcie szablonów, sterowane ze stacji typu CAD (Computer Aided Design). Materiał

ilustracyjny zostaje przepuszczony przez ploter tnący lub rysujący, tworzący odpowiedni

szablon, następnie montowany na sicie lub formę na materiale maskującym umieszczonym

bezpośrednio na sicie. Jest to metoda analogiczna do ręcznej, ale w pełni zautomatyzowana.

Computer to Screen CTS – system umożliwiający wykonanie matrycy sitodrukowej

bezpośrednio z pliku cyfrowego. Główne elementy to głowica drukująca, mechaniczne

systemy mocowania ramy i prowadzenia głowicy, komputer sterujący. CTS zapewnia m.in.

wielkoformatową matrycę bez konieczności ręcznego montażu filmów, powtarzalność tonacji

rastra przy krawędziach matrycy, bardzo krótki czas od momentu otrzymania pliku do

wykonania matrycy, doskonałą jakość matryc, naświetlanie matryc w dowolnej pozycji bez

użycia kopioramy, niskie koszty eksploatacji, prostą archiwizację prac na CD lub dysku

komputera.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jak można podzielić materiały stosowane do przygotowania form sitodrukowych?

2.

Z jakich materiałów wykonuje się ramy?

3.

Jakie znasz rodzaje siatek?

4.

Z jakich włókien mogą być tkane siatki?

5.

Do czego są używane kleje w technologii sitodrukowej?

6.

Jakie czynności podstawowe obejmuje proces przygotowania formy sitodrukowej?

7.

Jakie znasz sposoby wykonania szablonu sitodrukowego?

8.

Na czym polega metoda pośrednia wykonania formy sitodrukowej?

9.

Na czym polega metoda bezpośrednia wykonania formy sitodrukowej?

10.

Jakie formy kopiowe stosuje się przy wykonywaniu szablonów sitodrukowych?

11.

Na czym polega wymywanie?

4.1.3. Ćwiczenia

Ćwiczenie 1

Określ rodzaje siatek przedstawionych na rysunkach oraz porównaj ich własności.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować rysunki,

2)

rozróżnić elementy,

3)

określić własności siatek,

4)

wypełnić arkusz do ćwiczeń.

Wyposażenie stanowiska pracy:

−

rysunki przedstawiające siatki,

−

arkusz do ćwiczeń.

Ćwiczenie 2

Wymień sposoby wykonywania form sitodrukowych zaobserwowane podczas wycieczki

dydaktycznej do zakładu wykonującego sita.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

sporządzić notatki podczas wycieczki dydaktycznej,

2)

sklasyfikować sposoby wykonywania form sitodrukowych,

3)

wypełnić arkusz do ćwiczeń.

Wyposażenie stanowiska pracy:

−

schematy wykonywania form sitodrukowych,

−

arkusz do ćwiczeń.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Ćwiczenie 3

Wykonaj naświetlanie formy sitodrukowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z instrukcją obsługi kopioramy oraz instrukcją bhp,

2)

przygotować diapozytywową formę kopiową,

3)

przygotować siatkę napiętą na ramie,

4)

ustalić czas naświetlania,

5)

naświetlić siatkę.

Wyposażenie stanowiska pracy:

−

kopiorama,

−

diapozytywowa forma kopiowa,

−

siatka napięta na ramie,

−

instrukcja obsługi kopioramy i instrukcja bhp.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

sklasyfikować materiały stosowane do wykonywania form

sitodrukowych?

2)

wymienić materiały z jakich wykonuje się ramy?

3)

określić rodzaje siatek?

4)

określić, z jakich włókien mogą być tkane siatki?

5)

wymienić podstawowe czynności przygotowania formy

sitodrukowej?

6)

wymienić sposoby wykonania szablonu sitodrukowego?

7)

określić metody pośrednią i bezpośrednią wykonania formy

sitodrukowej?

8)

określić, jakie formy kopiowe są stosowane do wykonywania form

sitodrukowych?

9)

wyjaśnić, na czym polega wymywanie?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.2. Charakteryzowanie przydatności form sitodrukowych

4.2.1. Materiał nauczania

Ocena jakości form sitodrukowych

Numer siatki

System numerowania siatek określa parametry techniczne siatki pod kątem użytkowym

(w warunkach statycznych przed napięciem siatki na ramę). Ogólnie można powiedzieć, że

numer siatki dla każdego materiału, z którego jest wykonana, określa bezpośrednio:

−

liczbę nitek na centymetr lub cal,

pośrednio:

−

wielkość oczka siatki (w

µ

m),

−

grubość siatki (w

µ

m),

−

otwartą powierzchnię siatki (w %),

−

teoretyczną objętość farby przenoszoną na podłoże (w cm

3

/m

2

).

Im wyższy jest numer siatki, tym wyższa jest jej gęstość i mniejsza objętość farby

przenoszonej na podłoże w procesie drukowania.

Grubość siatki

Obok numeru siatki oraz rodzaju materiału, z którego jest wykonana, zazwyczaj podawana

jest jeszcze informacja dotycząca jej grubości. Grubość siatek oznacza się literami: SL, S, M,

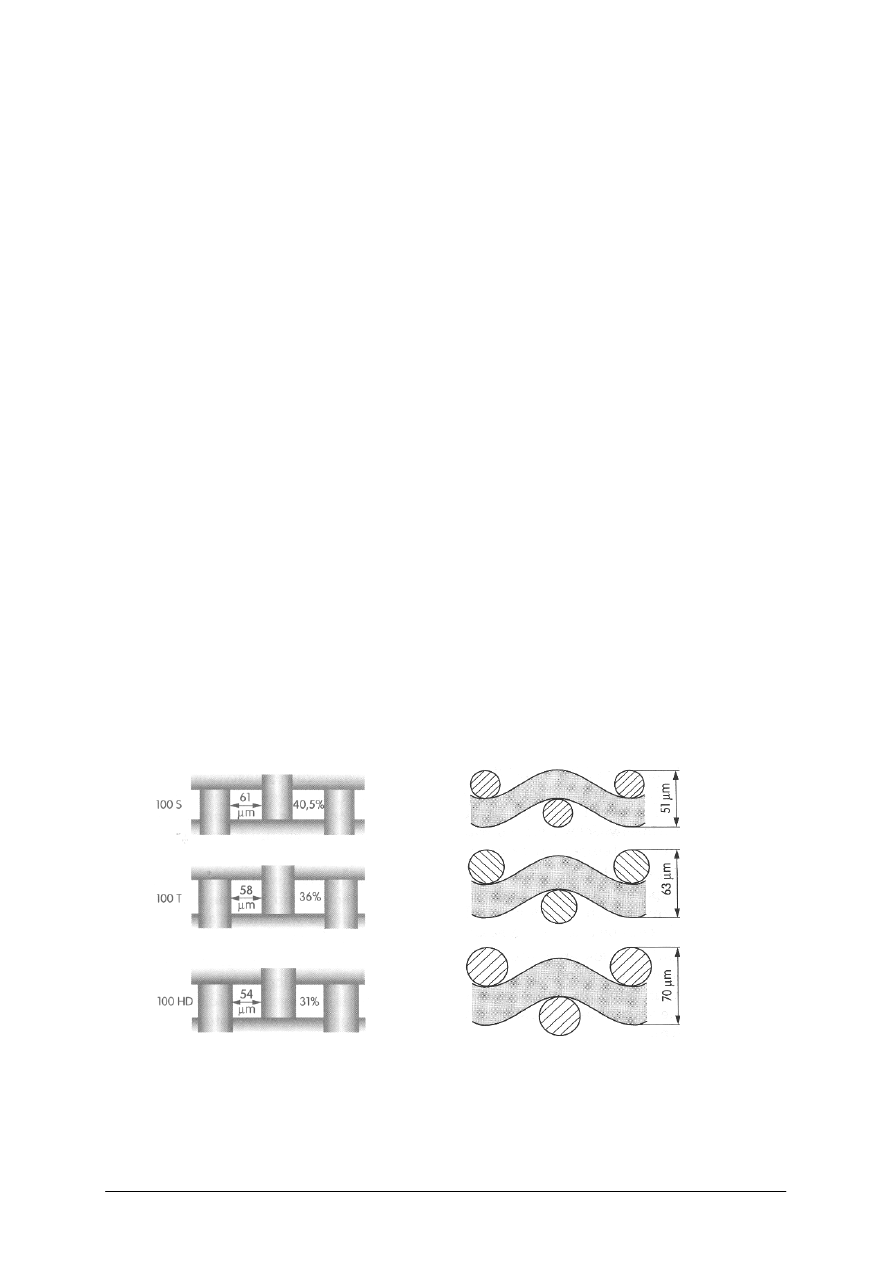

T, HD, 2HD (rys.7), których znaczenie jest następujące:

SL (super light quality) – siatki bardzo cienkie,

S (light quality) – siatki cienkie,

M (medium quality) – siatki średnie,

T (thick quality)– siatki grube,

HD (heavy duty quality) – siatki bardzo grube,

2HD – siatki podwójnie grube.

Rys. 7. Wymiary oczek siatek i stosunek powierzchni oczek do całkowitej powierzchni sita w procentach dla

siatek o gęstości tkaniny 100 nitek/cm i grubości nitek: S, T, HD [2, s. 204]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Teoretyczna objętość farby przenoszona na podłoże (V

th

)

Za pomocą tej wartości można uzyskać pewne dane niezbędne do kalkulacji ceny

wykonywanego nadruku (teoretyczne zapotrzebowanie na farbę), jak również można określić,

jakiego rodzaju siatkę należy wybrać, aby uzyskać żądaną grubość warstwy farby na

zadrukowywanym podłożu.

Teoretyczna wartość V

th

odpowiada grubości warstwy l m

2

farby w stanie ciekłym (przed

wyschnięciem lub utrwaleniem). Aby obliczyć grubość warstwy farby, jaka zostanie po

wyschnięciu, trzeba znać procentową zawartość suchej masy farby.

Barwa siatki

Barwa siatki sitodrukowej odgrywa istotną rolę w procesie przygotowywania formy

sitodrukowej metodami fotomechanicznymi. Światło padające podczas naświetlania na białe

nitki siatki ulega rozproszeniu, powodując podświetlenie warstwy kopiowej na brzegach

bezpośrednio pod diapozytywem utwardzając ją, co prowadzi do zmniejszenia powierzchni

drukowej oraz powstawania nieostrych krawędzi otrzymanych nadruków.

Splotem tkaniny nazywa się sposób przeplatania przędzy w tkaninie. W siatkach

sitodrukowych są stosowane najczęściej sploty płócienne i skośne oraz kombinacje tych

splotów. Od rodzaju splotu zależy wielkość styku siatki z zadrukowywanym podłożem.

W tkaninach ze splotem płóciennym, w którym poszczególne nitki są przeplatane tak, że nitka

wątku przechodzi raz nad, drugi raz pod nitką osnowy, styk siatki z powierzchnią

zadrukowywaną jest niewielki. Powoduje to zniekształcenie obrazu.

W tkaninach ze splotem skośnym nitka wątku przechodzi raz nad nitką osnowy, a następnie

pod dwoma nitkami osnowy. Siatka z takim splotem ma znacznie większy styk

z zadrukowywaną powierzchnią, zniekształcenia obrazu przy drukowaniu są znacznie

mniejsze.

Pomiar napięcia siatki

Wartość napięcia siatki sitodrukowej napiętej na ramie może być określona w procentach

(%) lub niutonach na centymetr (N/cm), w zależności od sposobu wykonania pomiaru.

W przypadku gdy nie dysponuje się żadnym urządzeniem do pomiaru napięcia siatki, należy

postępować w następujący sposób:

Za pomocą miękkiego ołówka należy narysować na siatce (przed procesem napinania)

kwadrat lub prostokąt (w zależności od kształtu ramy) o dowolnych wymiarach. Po

prawidłowym napięciu siatki (rys. 8) na ramę, narysowany prostokąt lub kwadrat powinien

mieć wymiary odpowiednio większe. Zwiększenie wymiarów powinno być równe % napięcia

siatki, np. jeśli jeden bok miał wymiar 30 cm, to przy napięciu siatki 5%, powinien osiągnąć

wymiar 31,5 cm.

Rys. 8. Zasada ręcznego napinania siatki na ramę drewnianą [10, s. 41]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Podczas napinania siatki za pomocą urządzeń pneumatycznych wyposażonych

w manometr pomiaru napięcia siatki dokonuje się w trakcie naciągania siatki.

Do pomiaru napięcia siatki służą urządzenia zwane tensometrami. Pomiar dokonywany jest

w niutonach na centymetr (N/cm).

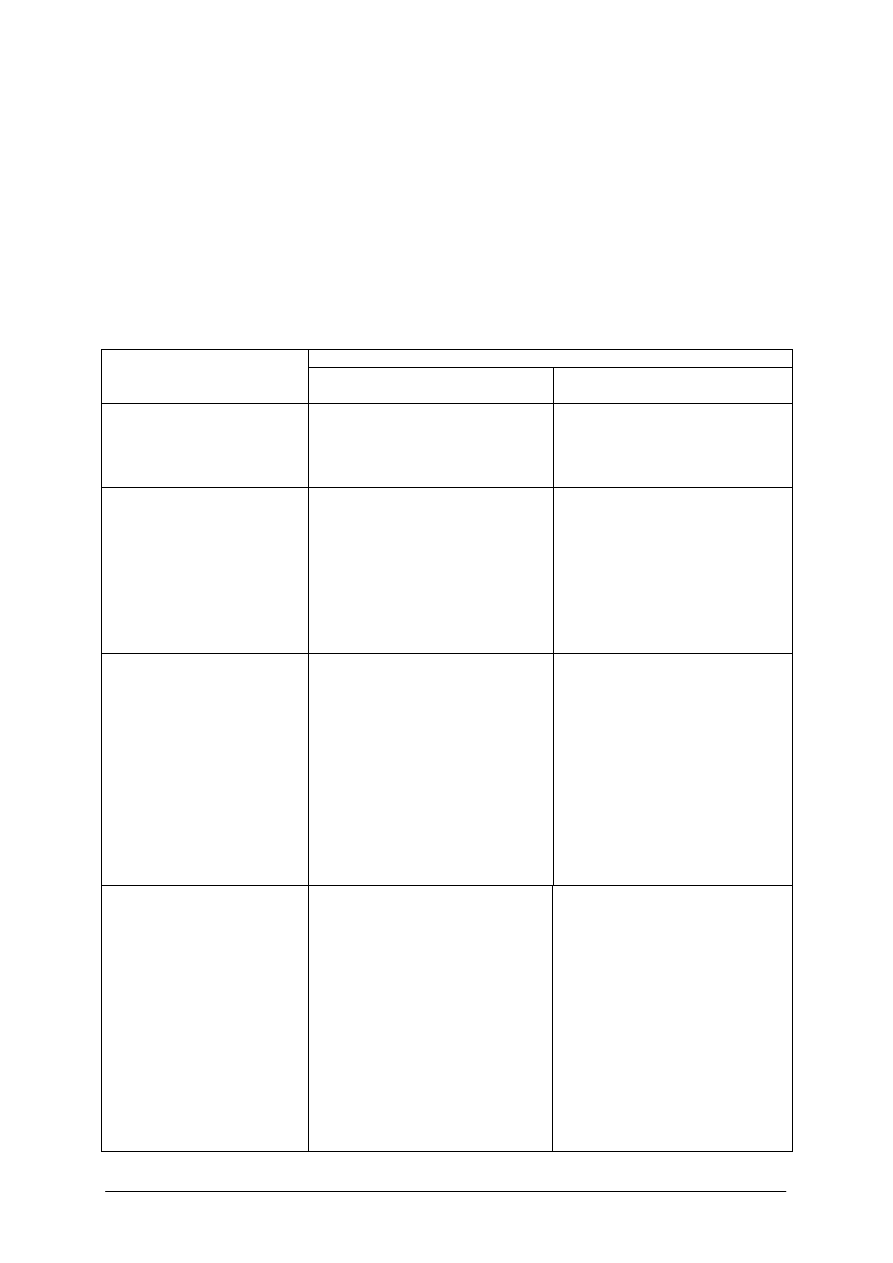

Błędy w wykonywaniu form sitodrukowych

W tabeli nr 1 omówiono najczęściej występujące wady form sitodrukowych,

wykonywanych przy zastosowaniu emulsji sitodrukowych i folii światłoczułych oraz

przyczyny ich powstawania.

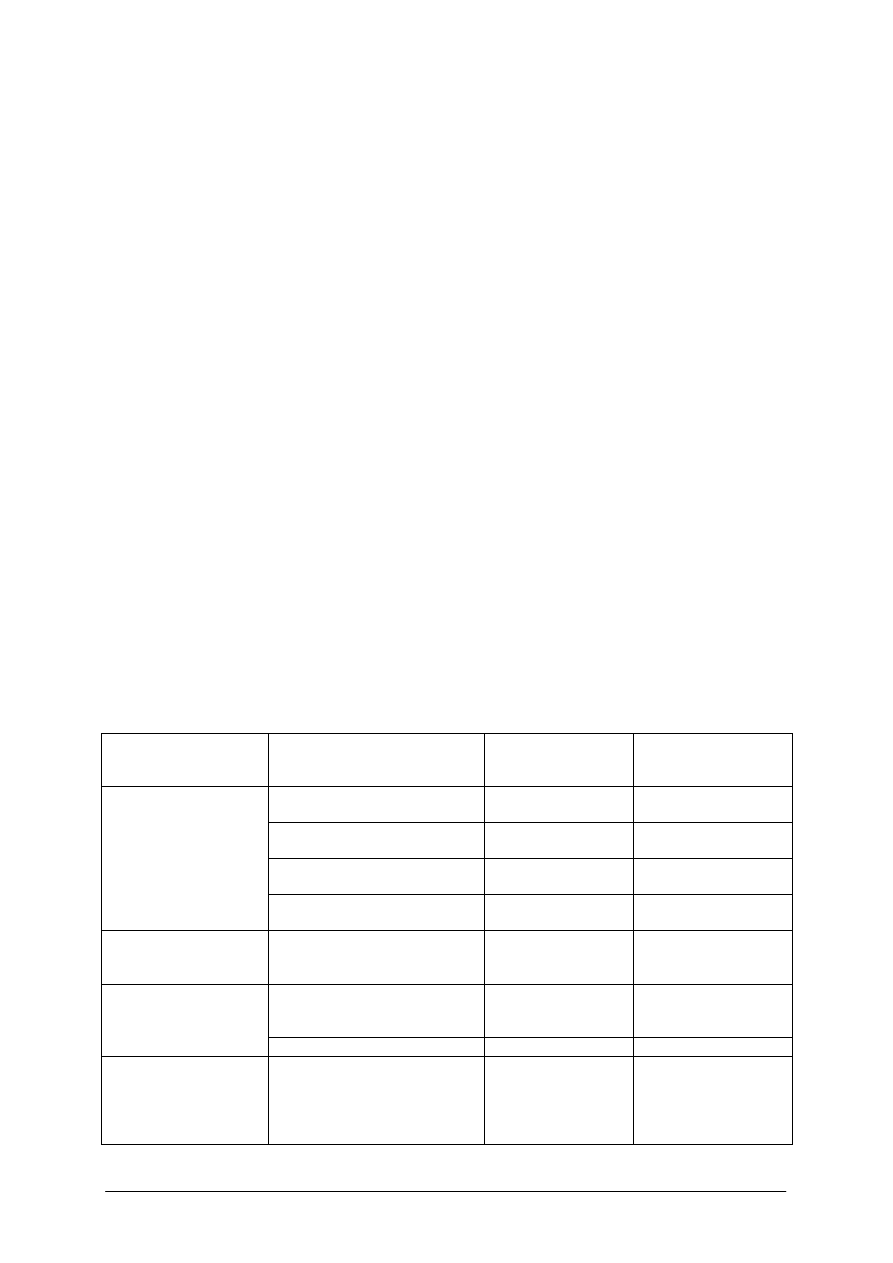

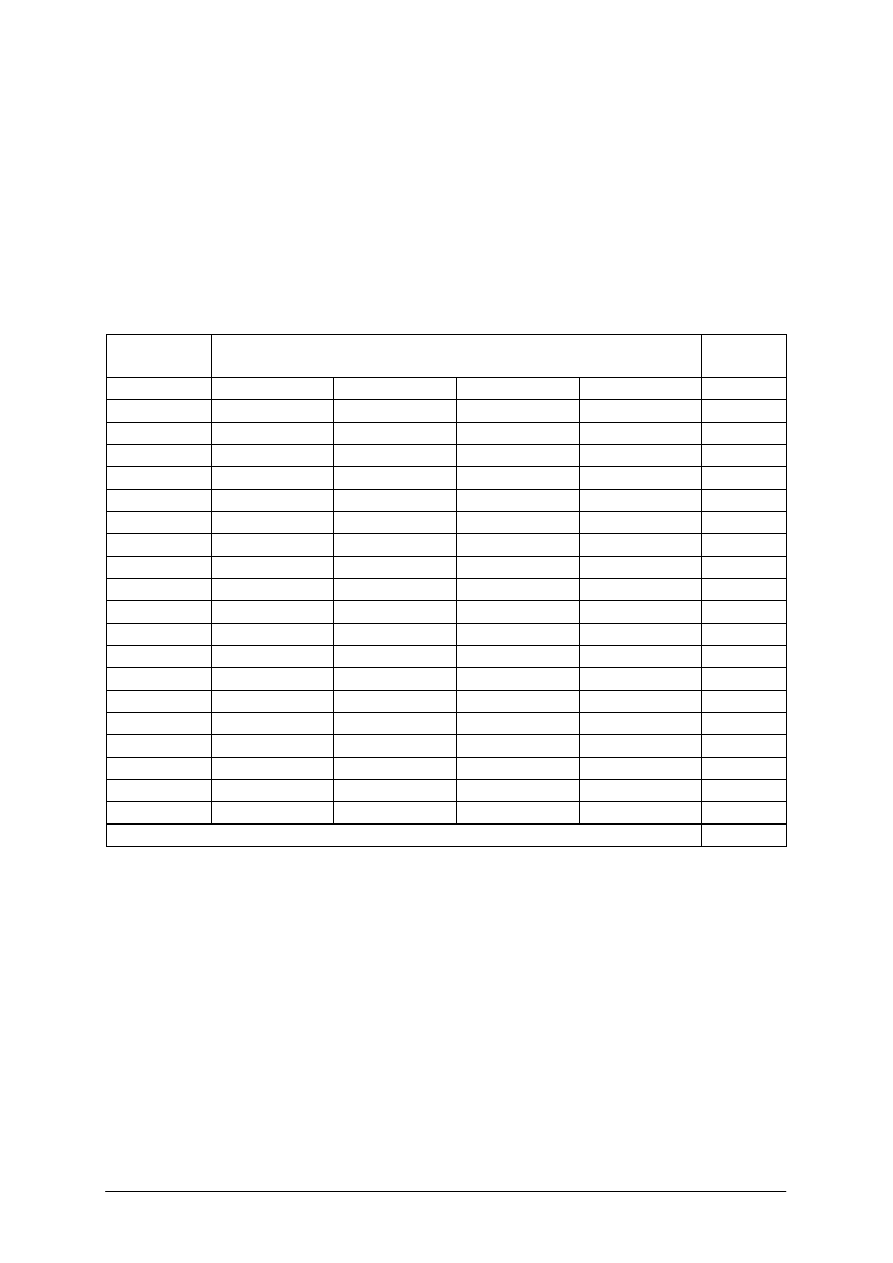

Tab. 1. Błędy w wykonywaniu form sitodrukowych

Przyczyny powstawania

Wady

Warstwy kopiowe wykonane przy

zastosowaniu emulsji sitodrukowych

Warstwy kopiowe wykonane przy

zastosowaniu folii światłoczułych

Zła przyczepność warstwy

kopiowej do siatki

–

złe przygotowanie siatki,

–

zły dobór siatki,

–

zbyt duża lepkość emulsji

w stosunku do gęstości i grubości

siatki.

–

złe przygotowanie siatki,

–

zbyt długi czas naświetlania

(warstwa kopiowa staje się krucha

i łamliwa),

–

zły dobór siatki.

Warstwa kopiowa schodzi

w procesie wymywania

–

zbyt krótki czas naświetlania,

–

nieodpowiedni zakres spektralny

ź

ródła światła

–

niedostateczna ilość sensybi-

lizatora lub złe wymieszanie

emulsji po dodaniu sensybilizatora,

–

złe przygotowanie i odtłuszczenie

siatki,

–

nieprawidłowa technika

nanoszenia emulsji na siatkę.

–

zbyt krótki czas naświetlania,

–

naświetlanie folii ze złej strony,

–

nieodpowiedni zakres spektralny

ź

ródła promieniowania,

–

złe przygotowanie i dtłuszczenie

siatki.

Trudności w wymywaniu

małych detali

–

zbyt długi czas naświetlania,

–

zła geometria źródła promie-

niowania (podświetlenia),

–

nierównomierne naniesienie

warstwy emulsji, spowodowane

złym napięciem siatki lub krzywym

raklem lub krzywą krawędzią

rynienki,

–

niedostateczny kontakt między

diapozytywem a warstwą emulsji,

–

diapozytyw o niedostatecznym

zaczernieniu,

–

zły dobór siatki (zbyt gruba siatka

w stosunku do detali – odświetlenia).

–

zbyt długi czas naświetlania,

–

zła geometria

ź

ródłapromieniowania

(podświetlenia),

–

niedostateczny kontakt pomiędzy

diapozytywem a folią,

–

diapozytyw o niedostatecznym

zaczernieniu,

–

zły dobór siatki w stosunku do

detali – podświetlenia.

Przedwczesne spadanie warstwy

kopiowej w czasie drukowania.

Warstwa kopiowa nieodporna

w procesie drukowania

–

złe napięcie siatki,

–

niedostateczne przygotowanie

powierzchni siatki,

–

zbyt cienka warstwa naniesionej

emulsji,

–

niedostateczne naświetlenie

emulsji,

–

stosowanie zbyt agresywnych

rozpuszczalników i farb

w stosunku do odporności

chemicznej emulsji.

–

złe napięcie siatki,

–

niedostateczne przygotowanie

powierzchni siatki,

–

zbyt długie naświetlenie folii,

–

nieodpowiednia wilgotność

powietrza w pomieszczeniu

drukowania (optymalna

wilgotność względna powietrza

powinna wynosić 55-65%,

–

nierówna powierzchnia druku,

–

nierównomierny nacisk rakla

w czasie drukowania,

–

stosowanie zbyt agresywnych

rozpuszczalników i farb

w stosunku do chemicznej

odporności folii.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

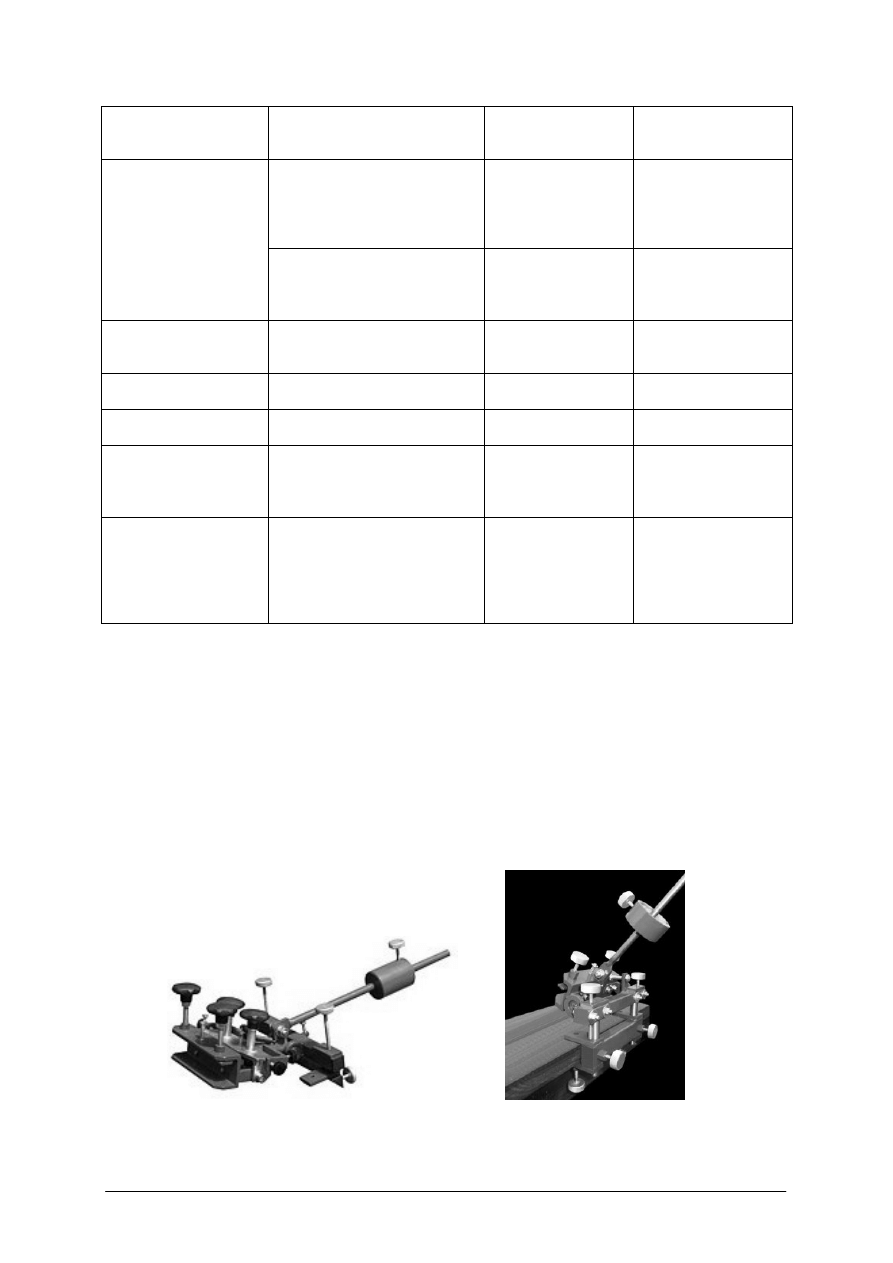

Przyczyny powstawania

Wady

Warstwy kopiowe wykonane przy

zastosowaniu emulsji sitodrukowych

Warstwy kopiowe wykonane przy

zastosowaniu folii światłoczułych

Cienkie błonki w oczkach siatki

blokujące przejście farby

–

niedostateczne naświetlenie

warstwy emulsji podczas

wymywania część wymytej emulsji

pozostaje w oczkach siatki,

–

niedostateczne wymycie wodą,

–

nie zebranie wody z powierzchni

siatki po procesie wymywania.

–

niedostateczne wymywanie wodą,

–

nie zebranie wody z powierzchni

siatki po procesie wymywania.

Nierówne krawędzie warstwy

kopiowej otrzymane po procesie

wymywania

–

niewłaściwy dobór siatki, zbyt

gruba siatka (podświetlenia),

–

niewłaściwe naświetlenie

(podświetlenia),

–

niewłaściwe wymywanie zbyt

silnym strumieniem wody.

–

zbyt wysoka temperatura suszenia

folii, powodująca obkurczanie się

krawędzi,

–

nadmiemy docisk rakla podczas

nanoszenia folii na siatkę,

–

niewłaściwe naświetlenie

(podświetlenia),

–

niewłaściwy wybór folii

w zależności od grubości siatki.

Dziurki i zanieczyszczenia

w warstwie kopiowej

–

zanieczyszczenia w emulsji (kurz,

pył),

–

emulsja po zmieszaniu

z uczulaczem nie zdążyła odpienić

się,

–

kurz lub pył pomiędzy szybą

kopioramy a diapozytywem,

zanieczyszczenia na diapozytywie

lub na szybie kopioramy.

–

kurz i pył pomiędzy folią a siatką

w czasie nanoszenia folii na

siatkę,

–

kurz i pył pomiędzy szybą

kopioramy a diapozytywem,

–

zanieczyszczenia na diapozytywie

lub na szybie

–

kopioramy.

Warstwa kopiowa w ogóle nie

wymywa się po naświetlaniu

–

zbyt długi czas naświetlania,

–

suszenie warstwy emulsji po

naniesieniu na siatkę w zbyt

wysokiej temperaturze

(utwardzenie termiczne)

–

szablony w czasie nanoszenia

warstwy emulsji nie mogą być

poddawane działaniu światła

dziennego. Wszystkie czynności

muszą być wykonywane w żółtym

lub przyćmionym świetle,

–

do emulsji dodano zbyt dużo

sensybilizatora,

–

emulsja przeterminowana,

–

zbyt długi czas przechowywania

szablonu z warstwą emulsji przed

naświetleniem,

–

szablon z naniesioną warstwą

emulsji przechowywany w złych

warunkach (zbyt wysoka

temperatura lub zbyt duża

wilgotność powietrza).

–

zbyt długi czas naświetlania,

–

folia suszona w zbyt wysokiej

temperaturze,

–

folia przechowywana w złych

warunkach (zbyt wysoka tempera-

tura lub złe zaciemnienie

pomieszczenia),

–

folia za długo przechowywana na

siatce przed naświetleniem lub po

naświetleniu przed wymywaniem,

–

folia przeterminowana.

Zła stabilność wymiarów

przygotowanych form

sitodrukowych w procesie

drukowania

–

zła konstrukcja ramy,

–

nieodpowiednie zabezpieczenie ramy przed wilgocią,

–

nieprawidłowe napięcie siatki,

–

zbyt wysoka temperatura podczas suszenia,

–

nieodpowiednia temperatura i wilgotność powietrza w pomieszczeniu

drukowym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Co to jest numer siatki?

2.

W jaki sposób oznacza się grubość siatek?

3.

Jakie sploty tkaniny stosuje się najczęściej w siatkach sitodrukowych?

4.

Jak określa się napięcie siatki?

5.

Jak można określić napięcie siatki bez użycia odpowiednich przyrządów?

6.

Jak nazywa się urządzenie do pomiaru napięcia siatki?

7.

Jakie znasz najczęstsze wady form sitodrukowych?

4.2.3. Ćwiczenia

Ćwiczenie 1

Określ parametry użytkowe siatki poliestrowej o numerze 100 S, korzystając z tabeli.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

rozpoznać oznaczenie siatki,

2)

przeanalizować dane w tabeli,

3)

określić parametry siatki,

4)

wypełnić arkusz ćwiczeń.

Wyposażenie stanowiska pracy:

−

tabela wartości parametrów użytkowych siatek poliamidowych, poliestrowych

i poliestrowych metalizowanych,

−

arkusz ćwiczeń.

Ćwiczenie 2

Napnij siatkę na ramie drewnianej oraz określ napięcie siatki, posługując się rysunkiem

i instrukcją do wykonania ćwiczenia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować rysunek i instrukcję do napinania siatki,

2)

przygotować ramę drewnianą,

3)

przygotować siatkę o odpowiednich wymiarach,

4)

narysować ołówkiem na siatce prostokąt o odpowiednich wymiarach,

5)

napiąć siatkę zgodnie z instrukcją i rysunkiem,

6)

zmierzyć narysowany prostokąt i obliczyć % napięcia siatki.

Wyposażenie stanowiska pracy:

−

rysunek i instrukcja do napinania siatki,

−

rama drewniana,

−

urządzenie do wbijania klamer,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

−

siatka,

−

miękki ołówek,

−

przymiar liniowy,

−

arkusz ćwiczeń.

Ćwiczenie 3

Określ wadę błędnie wykonanej formy sitodrukowej i na podstawie tabeli zamieszczonej

w materiale nauczania poradnika dla ucznia określ przyczynę powstania błędu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

obejrzeć dokładnie formę sitodrukową,

2)

określić wadę formy sitodrukowej,

3)

przeanalizować tabelę i odczytać przyczynę wystąpienia błędu,

4)

wypełnić arkusz do ćwiczeń.

Wyposażenie stanowiska pracy:

−

błędnie wykonana forma sitodrukowa,

−

tabela najczęściej występujących wad form sitodrukowych,

−

arkusz do ćwiczeń.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

określić, co to jest numer siatki?

2)

określić, w jaki sposób oznacza się grubość siatek?

3)

określić sploty tkaniny stosowane najczęściej w siatkach

sitodrukowych?

4)

określić napięcie siatki?

5)

określić metody pomiaru napięcia siatki?

6)

nazwać urządzenie do pomiaru napięcia siatki?

7)

wymienić najczęstsze wady form sitodrukowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.3. Przepisy bhp, ochrony przeciwpożarowej i ochrony

środowiska przy organizowaniu stanowiska pracy przy

wykonywaniu i montażu form sitodrukowych

4.3.1. Materiał nauczania

Organizowanie stanowiska pracy do wykonywania form sitodrukowych

Proces przygotowania formy sitodrukowej obejmuje następujące czynności podstawowe,

do wykonania których należy dobrać odpowiednie materiały i urządzenia:

−

przygotowanie ramy i siatki przed procesem napinania – preparaty do obróbki ram,

−

napinanie siatki na ramę – tensometr lub ołówek i linijka,

−

przygotowanie powierzchni siatki przed procesem nanoszenia warstwy kopiowej –

preparaty do obróbki siatek,

−

nanoszenie warstwy kopiowej – warstwę kopiową, emulsję sitodrukową lub folię

ś

wiatłoczułą

−

naświetlanie – kopiorama z odpowiednim źródłem światła,

−

wymywanie – wanienka do wymywania

nienaświetlonej warstwy kopiowej,

−

suszenie – suszarka lub wentylator,

−

retusz – materiały do retuszu warstw kopiowych.

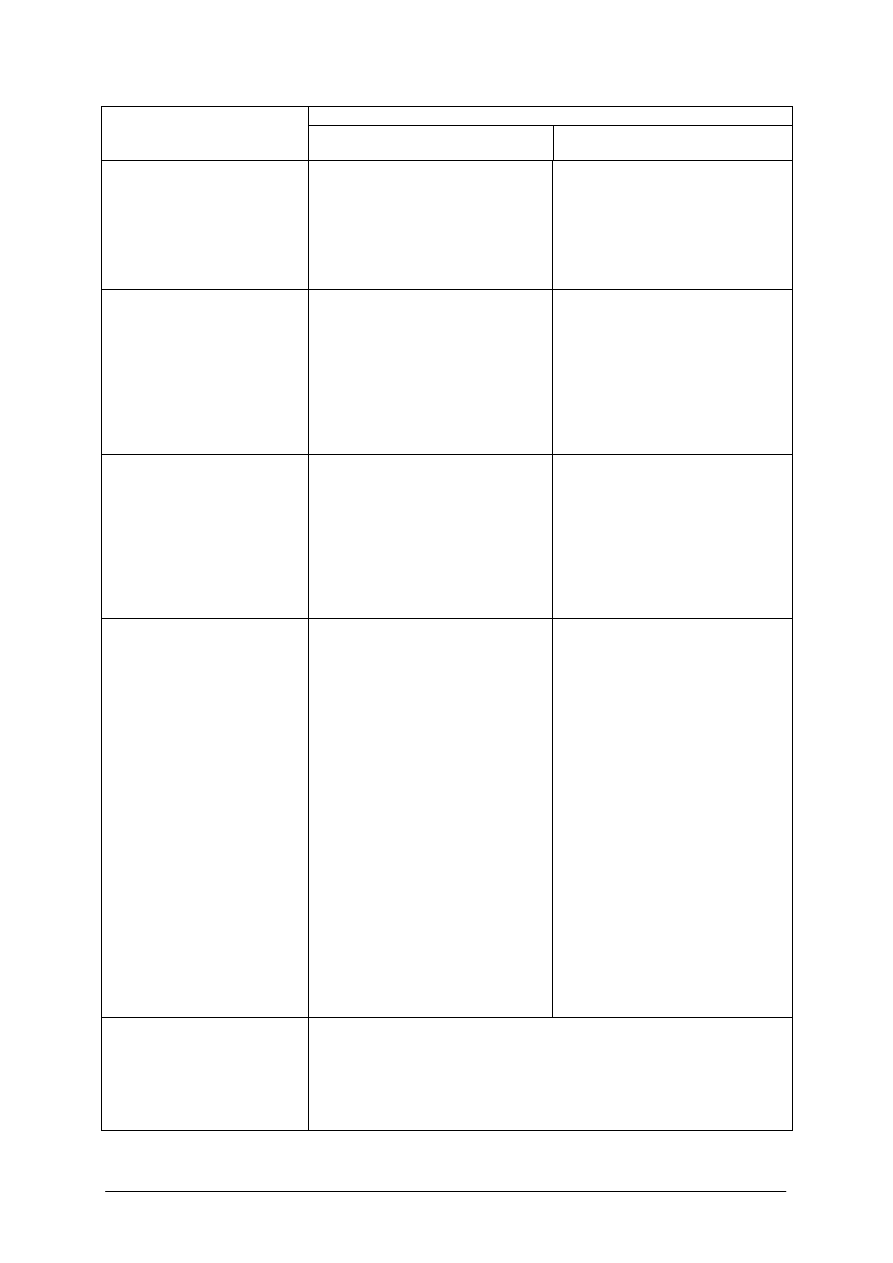

Bhp w procesie przygotowywania form sitodrukowych

W tabeli 2 podano zagrożenia warunków bhp, jakie mogą występować w poszczególnych

etapach procesu wykonywania form sitodrukowych oraz środki ochronne jakie należy wówczas

zastosować. W osobnej rubryce podano również charakterystykę ścieków, powstających

w poszczególnych etapach procesu przygotowywania form sitodrukowych.

Tab. 2. Bhp w procesie przygotowywania form sitodrukowych

Proces

Używane materiały i środki

mogące stwarzać zagrożenie

warunków bhp

Środki BHP, które

powinny być

stosowane

Ścieki

rozpuszczalniki organiczne

(aceton, rozpuszczalnik nitro),

wentylacja,

wyciąg

–

ś

rodki alkaliczne do zatrawienia

ram aluminiowych

wentylacja,

wyciąg

alkaliczne

kleje rozpuszczalnikowe do

zabezpieczania powierzchni ram,

wentylacja,

wyciąg

–

Przygotowanie ramy

lakiery rozpuszczalnikowe do

zabezpieczania powierzchni ram

wentylacja, wyciąg

–

Przygotowanie

powierzchni siatki

pasty ścierne, alkaliczne środki

odtłuszczające, detergenty

rękawice ochronne,

okulary

alkaliczne,

detergenty, proszki

z past ściernych

emulsje sitodrukowe zawierające

sensybilizatory dwuchromianowe

rękawice ochronne ze

względu na możliwość

uczuleń

–

Nanoszenie warstw

kopiowych na siatkę

pozostałe emulsje i folie

–

–

Naświetlanie warstw

kopiowych

emisja promieniowania UV

wyciągi, zasłony

zabezpieczające

pracowników przed

działaniem

promieniowania UV

–

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Proces

Używane materiały i środki

mogące stwarzać zagrożenie

warunków bhp

Środki BHP, które

powinny być

stosowane

Ścieki

emulsje sitodrukowe zawierające

sensybilizatory dwuchromianowe

rękawice ochronne

lekko kwaśne,

zawierające związki

chromu VI i

rozpuszczone żywice

polimerowe

Wymywanie wodą

warstw kopiowych po

naświetleniu

pozostałe emulsje lub folie

ś

wiatłoczułe

–

lekko kwaśne,

zawierające związki

rozpuszczone żywice

polimerowe

Wywoływanie folii

fotokontaktowych

2% roztwory wody utlenionej lub

roztwory zawierające związki

dwuchromianowe

rękawice ochronne,

lekko kwaśne,

zawierające związki

chromu VI

Retusz

tusze, lakiery i farby

rozpuszczalnikowe

wentylacja

–

Mycie szablonów z farb

po procesie drukowania

rozpuszczalniki organiczne, pasty

rozpuszczalnikowe

wentylacja

–

Odtłuszczanie szablonów

po procesie zmywania

farby

alkaliczne pasty i roztwory

odtłuszczające

rękawice ochronne,

okulary

alkaliczne zawierające

resztki

rozpuszczalników

organicznych i farb

Odwarstwianie warstw

kopiowych po procesie

drukowania

silne środki utleniające lub

ś

rodki o działaniu

enzymatycznym

rękawice ochronne,

okulary, wentylacja

pozostałości utlenionych

związków

błonotwórczych

mogą zawierać śladowe

ilości związków chromu

VI

Montaż form sitodrukowych

Stoły drukowe do sitodruku ręcznego

Najprostszym urządzeniem, na którym mogą być wykonywane odbitki drukowe techniką

sitodrukową, jest stół ze stabilnym, płaskim blatem do którego za pomocą specjalnych

uchwytów przymocowana jest forma sitodrukowa. Umocowanie ramy formy sitodrukowej na

zawiasach lub łożyskach umożliwia skrzydłowe podnoszenie szablonu po procesie

drukowania, w celu wymiany podłoża drukowego.

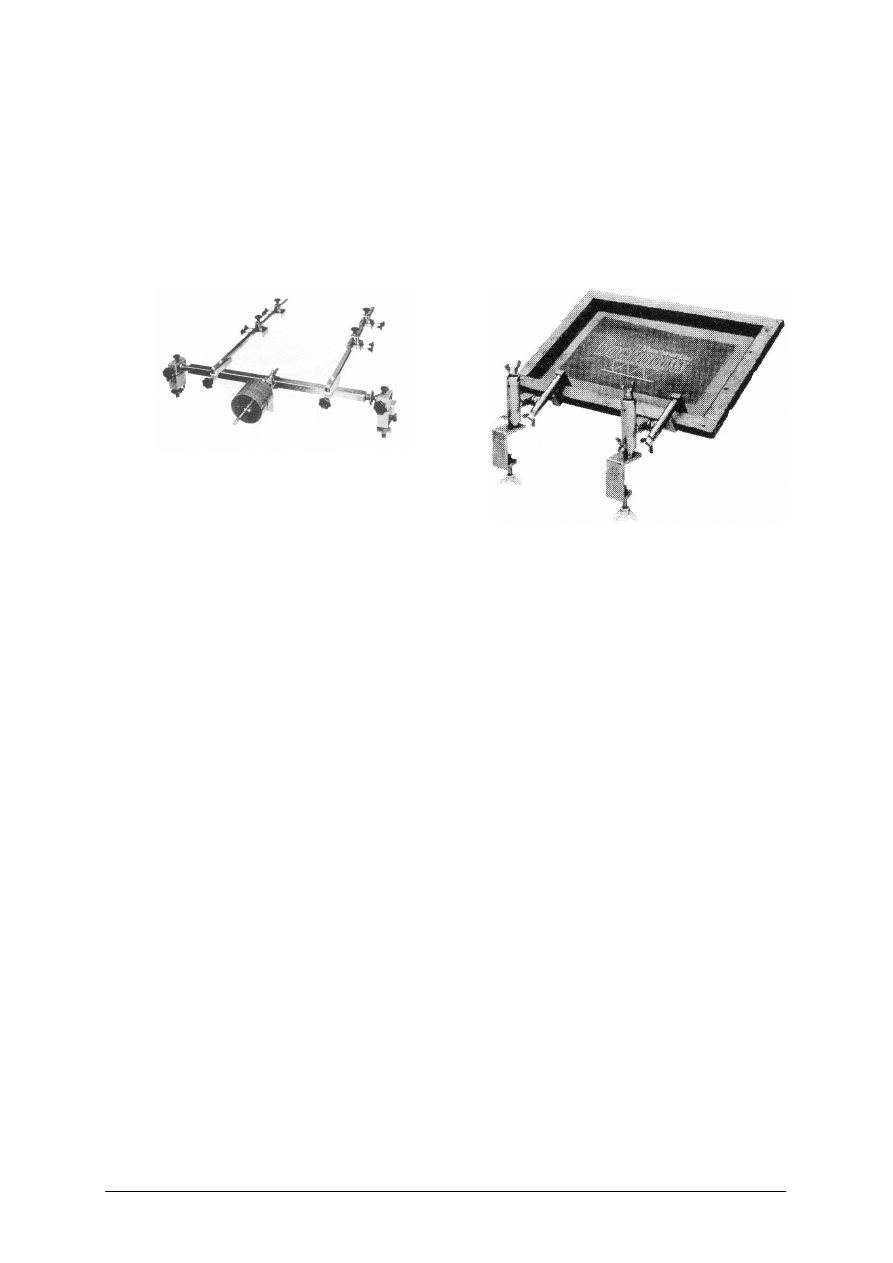

Na rysunku 9,10 przedstawiony jest uchwyt mocujący formę sitodrukową firmy Grey

Metal, przykręcany do blatu stołu.

Rys. 9, 10. Uchwyt mocowania sita [12]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Stół do sitodruku ręcznego może być wyposażony także w układ do mocowania ramy

o bardziej stabilnej konstrukcji (rys. 11, 12). Na ruchomej ramie konstrukcyjnej zamontowana

jest rama pomocnicza z odpowiednio umieszczonymi kołkami pasującymi lub zaciskami,

w które wkładane są kołki pasujące, znajdujące się na ramie formy sitodrukowej.

Zastosowanie takiego sposobu mocowania formy sitodrukowej znacznie poprawia dokładność

pasowania, jak również skraca czas montowania formy sitodrukowej na stole sitodrukowym.

Rys. 11, 12. Uchwyty do mocowania formy sitodrukowej na stole do sitodruku ręcznego [10, s. 95]

Półautomatyczne maszyny sitodrukowe

Forma sitodrukowa najczęściej jest mocowana na ramie pomocniczej, zaopatrzonej

w odpowiednie wypusty lub kołki pasujące. Podnoszenie i opuszczanie ramy może przebiegać

na zasadzie skrzydłowego odchylenia. Rama może również podnosić się pionowo do góry

z jednoczesnym przesunięciem o 45

°

do tyłu. Podnoszenie i opuszczanie ramy sterowane jest

automatycznie i jest zsynchronizowane z cyklami pracy rakla.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie podstawowe czynności obejmuje przygotowanie formy sitodrukowej?

2.

Jak powinno być wyposażone stanowisko do wykonywania formy sitodrukowej?

3.

Jakie zagrożenia mogą występować w etapie przygotowania ramy?

4.

Jakie zagrożenia mogą występować w etapie nanoszenia warstwy kopiowej na siatkę?

5.

Jakie zagrożenia mogą występować w etapie naświetlania?

6.

Jakie zagrożenia mogą występować w etapie wymywania?

7.

Jakie zagrożenia mogą występować w etapie odwarstwienia warstw kopiowych?

8.

Jakie znasz sposoby mocowania form sitodrukowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.3.3. Ćwiczenia

Ćwiczenie 1

Zorganizuj stanowisko do wymywania i suszenia form sitodrukowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

określić cel wymywania,

2)

wymienić urządzenia niezbędne na stanowisku,

3)

wymienić materiały niezbędne do wymywania,

4)

zgromadzić materiały na stanowisku,

5)

uzasadnić dobór materiałów niezbędnych do wymywania.

Wyposażenie stanowiska pracy:

−

naświetlona siatka,

−

wanna umożliwiająca zanurzenie sita,

−

kran z bieżącą wodą,

−

miękki rakiel lub gąbka,

−

suszarka,

−

arkusz do ćwiczeń.

Ćwiczenie 2

Dobierz środki bhp niezbędne przy naświetlaniu warstw kopiowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować zagrożenia występujące przy naświetlaniu warstw kopiowych,

2)

dobrać środki bhp, niezbędne przy naświetlaniu warstw kopiowych,

3)

uzasadnić dobór środków,

4)

wypełnić arkusz do ćwiczeń.

Wyposażenie stanowiska pracy:

−

tabela zagrożeń warunków bhp podczas wykonywania form sitodrukowych,

−

arkusz do ćwiczeń.

Ćwiczenie 3

Zamontuj formę sitodrukową na stole do sitodruku ręcznego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować sposoby montowania form sitodrukowych na różnych urządzeniach,

2)

umocować ramę formy sitodrukowej na zawiasach,

3)

przymocować zawiasy do stołu.

Wyposażenie stanowiska pracy:

−

stół do sitodruku ręcznego,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

−

zawiasy do mocowania,

−

forma sitodrukowa.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wymienić podstawowe czynności obejmujące przygotowanie formy

sitodrukowej?

2)

określić wyposażenie stanowiska do wykonywania form

sitodrukowych?

3)

wymienić zagrożenia występujące w poszczególnych etapach

wykonywania form sitodrukowych?

4)

określić sposoby mocowania form sitodrukowych?

5)

zamontować formę drukową na stole do sitodruku ręcznego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

5

SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1.

Przeczytaj uważnie instrukcję.

2.

Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3.

Zapoznaj się z zestawem zadań testowych.

4.

Test zawiera 20 zadań. Do każdego zadania dołączone są 4 możliwości odpowiedzi.

Tylko jedna jest prawidłowa.

5.

Udzielaj odpowiedzi na załączonej karcie odpowiedzi, stawiając w odpowiedniej rubryce

znak X. W przypadku pomyłki należy błędną odpowiedź zaznaczyć kółkiem, a następnie

ponownie zakreślić odpowiedź prawidłową.

6.

Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

7.

Jeśli udzielenie odpowiedzi będzie Ci sprawiało trudności, wtedy odłóż jego rozwiązanie

na później i wróć do niego, gdy zostanie Ci wolny czas.

8.

Na rozwiązanie testu masz 45 minut.

9.

Po zakończeniu testu podnieś rękę i zaczekaj aż nauczyciel odbierze od Ciebie pracę.

Powodzenia

Materiały dla ucznia:

–

instrukcja,

–

zestaw zadań testowych,

–

karta odpowiedzi.

ZESTAW ZADAŃ TESTOWYCH

1. Metalem, z którego wykonuje się ramy jest

a)

chrom.

b)

miedź.

c)

brąz.

d)

aluminium.

2.

Siatki tkane z włókien pojedynczych to siatki

a)

multitonalne.

b)

monofilamentowe.

c)

monotonalne.

d)

multifilamentowe.

3.

Liczba nitek przypadająca na jeden centymetr lub cal to

a)

oczko siatki.

b)

grubość siatki.

c)

numer siatki.

d)

splot siatki.

4.

Jako formy kopiowe do wykonywania szablonów sitodrukowych stosuje się

a)

diapozytywy.

b)

negatywy.

c)

poliamidy.

d)

poliestry.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

5.

Pomiar napięcia siatki wykonuje się

a)

densytometrem.

b)

tensometrem.

c)

wiskozymetrem.

d)

barometrem.

6.

Rysunek przedstawia wykonywanie form sitodrukowych metodą

a)

bezpośrednio-pośrednią.

b)

pośrednią.

c)

bezpośrednią.

d)

cyfrową.

7.

Grubość siatki oznacza się literami

a)

S, M, T.

b)

L, M, T.

c)

S, H, D.

d)

L, H, T.

8.

Wartość napięcia siatki określa się

a)

w procentach (%) lub w gramach na centymetr (g/cm).

b)

w promilach (%

0)

lub w gramach na milimetr (g/mm).

c)

w procentach (%) lub w niutonach na centymetr (N/cm).

d)

w procentach (%) lub w niutonach na metr (N/m).

9.

Stanowisko do naświetlania form sitodrukowych składa się z

a)

ź

ródła światła i kopiarki.

b)

kopioramy i wanienki.

c)

ź

ródła światła i kopioramy.

d)

kopioramy i suszarki.

10.

Wymywanie polega na usunięciu

a)

wodą o temperaturze < 30°C miejsc naświetlonych.

b)

rozpuszczalnikiem organicznym miejsc nienaświetlonych.

c)

wodą o temperaturze > 30°C miejsc nienaświetlonych.

d)

wodą o temperaturze < 30°C miejsc nienaświetlonych.

11.

Suszenie form sitodrukowych powinno prowadzić się w pozycji

a)

poziomej, stroną drukową do dołu.

b)

pionowej, stroną drukową do dołu.

c)

poziomej, stroną drukową do góry.

d)

pionowej, stroną drukową do góry.

12.

Przyczyną wystąpienia wady formy sitodrukowej, polegającej na nie wymywaniu się

warstwy kopiowej po naświetlaniu jest

a)

zbyt krótki czas naświetlania.

b)

zbyt niska temperatura suszenia

c)

zbyt duża lepkość emulsji.

d)

zbyt długi czas naświetlania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

13.

Kolejne czynności pośredniej metody wykonania formy sitodrukowej to

a)

połączenie materiału kopiowego z siatką, naświetlanie, wywoływanie.

b)

naświetlanie materiału kopiowego, wywoływanie, połączenie materiału z siatką.

c)

połączenie materiału kopiowego z siatką, naświetlanie, wywoływanie.

d)

wywoływanie, połączenie materiału kopiowego z siatką, naświetlanie.

14.

Skrzydłowe podnoszenie formy sitodrukowej umożliwia umocowanie jej

a)

na haczykach.

b)

na zawiasach lub łożyskach.

c)

w listwach mocujących.

d)

w zaciskach.

15. Zagrożenie warunków bhp podczas naświetlania warstw kopiowych

a)

stwarzają rozpuszczalniki organiczne.

b)

stwarzają środki alkaliczne.

c)

stwarza emisja promieniowania UV.

d)

stwarzają roztwory aktywatorów.

16.

Jakie środki bhp są stosowane przy wymywaniu warstw kopiowych?

a)

Okulary ochronne.

b)

Rękawice ochronne.

c)

Wentylacja.

d)

Wyciąg.

17.

W siatkach sitodrukowych najczęściej stosuje się splot

a)

płócienny.

b)

wężykowy.

c)

krzyżówkowy.

d)

przeplatany.

18.

Przyczyną powstawania dziurek w warstwie kopiowej jest

a)

niewłaściwe napięcie siatki.

b)

zanieczyszczenie szyby kopioramy.

c)

zbyt długi czas naświetlania.

d)

zbyt duża lepkość emulsji.

19.

Do przyklejania siatek sitodrukowych do ramy stosuje się kleje

a)

roślinne.

b)

zwierzęce.

c)

utwardzalne.

d)

emulsyjne.

20.

Wykonywanie szablonu sitodrukowego metodami fotomechanicznymi obejmuje naniesienie

materiału światłoczułego na siatkę oraz

a)

suszenie, naświetlanie, wymywanie, suszenie, retusz.

b)

naświetlanie, suszenie, wymywanie, suszenie, retusz.

c)

suszenie, wymywanie, naświetlanie, retusz, suszenie.

d)

wymywanie, retusz, suszenie, naświetlanie, suszenie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

KARTA ODPOWIEDZI

Imię i nazwisko..........................................................................................

Przygotowanie form drukowych do drukowania sitowego

Zakreśl poprawną odpowiedź, wpisz brakujące części zdania lub wykonaj rysunek.

Nr

zadania

Odpowiedź

Punkty

1

a

b

c

d

2

a

b

c

d

3

a

b

c

d

4

a

b

c

d

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

a

b

c

d

14

a

b

c

d

15

a

b

c

d

16

a

b

c

d

17

a

b

c

d

18

a

b

c

d

19

a

b

c

d

20

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

6.

LITERATURA

1.

Cichocki L., Pawlicki T., Ruczka I.: Poligraficzny słownik terminologiczny. Polska Izba

Druku, Warszawa 1999

2.

Czichon H., Magdzik S., Jakucewicz S., Mudrak E.: Formy Drukowe. WSiP, Warszawa

1996

3.

Czichon H., Czichon M.: Nowe metody wykonywania form sitodrukowych, „Świat

Druku” Nr 6/2002

4.

Jakucewicz S., Czichon H., Czichon M.: Materiałoznawstwo poligraficzne.

Wydawnictwa PW, Warszawa 1992

5.

Jakucewicz S., Magdzik S.: Podstawy poligrafii. WSiP, Warszawa 1997

6.

Kałużewska J.: Sitodruk cz. 3. „ Świat Druku” Nr 3/95

7.

Poligrafia procesy i technika. Tłumaczenie ze słowackiego. COBRPP, Warszawa 2005

8.

Poligrafia a ochrona środowiska. Najlepsze dostępne techniki (BAT) w przemyśle

poligraficznym. Polska Izba Druku. COBRPP, Warszawa 2001

9.

Sitodrukowe Konfrontacje. W: Świat Druku Nr 1/2007

10.

Stankiewicz B., Czech G.: Sitodruk. COBRPP, Warszawa 2001

11.

Stankiewicz B.: Tendencje rozwojowe w technice sitodruku. „ Świat Druku” Nr 6/2002

12.

Materiały reklamowe firmy Grey Metal

13. Materiały reklamowe firmy Romanik

Wyszukiwarka

Podobne podstrony:

drukarz 825[01] z4 02 n

drukarz 825[01] z4 02 u

drukarz 825[01] z4 02 n

drukarz 825[01] z4 01 u

drukarz 825[01] o1 02 n

drukarz 825[01] z2 02 u

drukarz 825[01] z2 02 n

drukarz 825[01] z3 02 n

drukarz 825[01] z3 02 u

drukarz 825[01] z4 01 n

drukarz 825[01] z4 03 u

drukarz 825[01] z1 02 n

drukarz 825[01] z4 03 n

drukarz 825[01] z4 01 n

drukarz 825[01] z4 03 u

drukarz 825[01] z4 03 n

drukarz 825[01] z3 02 n

więcej podobnych podstron