Projektowanie procesów technologicznych

Wykład I

1. Podstawowe definicje z przedmiotu

Technologia

– w ogólnym ujęciu nazywamy naukę o sposobach i metodach wytwarzania,

czyli naukę o procesach produkcyjnych, których celem jest zmiana surówek i półfabrykatów

w gotowe wyroby.

Technologia maszyn

– nazywamy naukę o sposobach i metodach wytwarzania części

maszyn i o procesach ich łączenia w gotowe wyroby.

2.

Czym zajmuje się technologia maszyn jako nauka

-

Sposobami i metodami wytwarzania surówek lub półfabrykatów części maszyn o kształcie i

wymiarach zgodnych z rysunkiem wykonawczym przy jednoczesnym zapewnieniu

odpowiednich właściwości użytkowych

-

Zachowaniem się obrabianych części w trakcie ich obróbki i wpływem tej obróbki na

właściwości eksploatacyjne

- Sposobami

, metodami i formami łączenia części w zespołu, a tych zespołów w gotowy

wyrób zwany maszyną, urządzeniem lub mechanizmem.

-

Sposobami i metodami wytwarzania półfabrykatów i surówek

3.

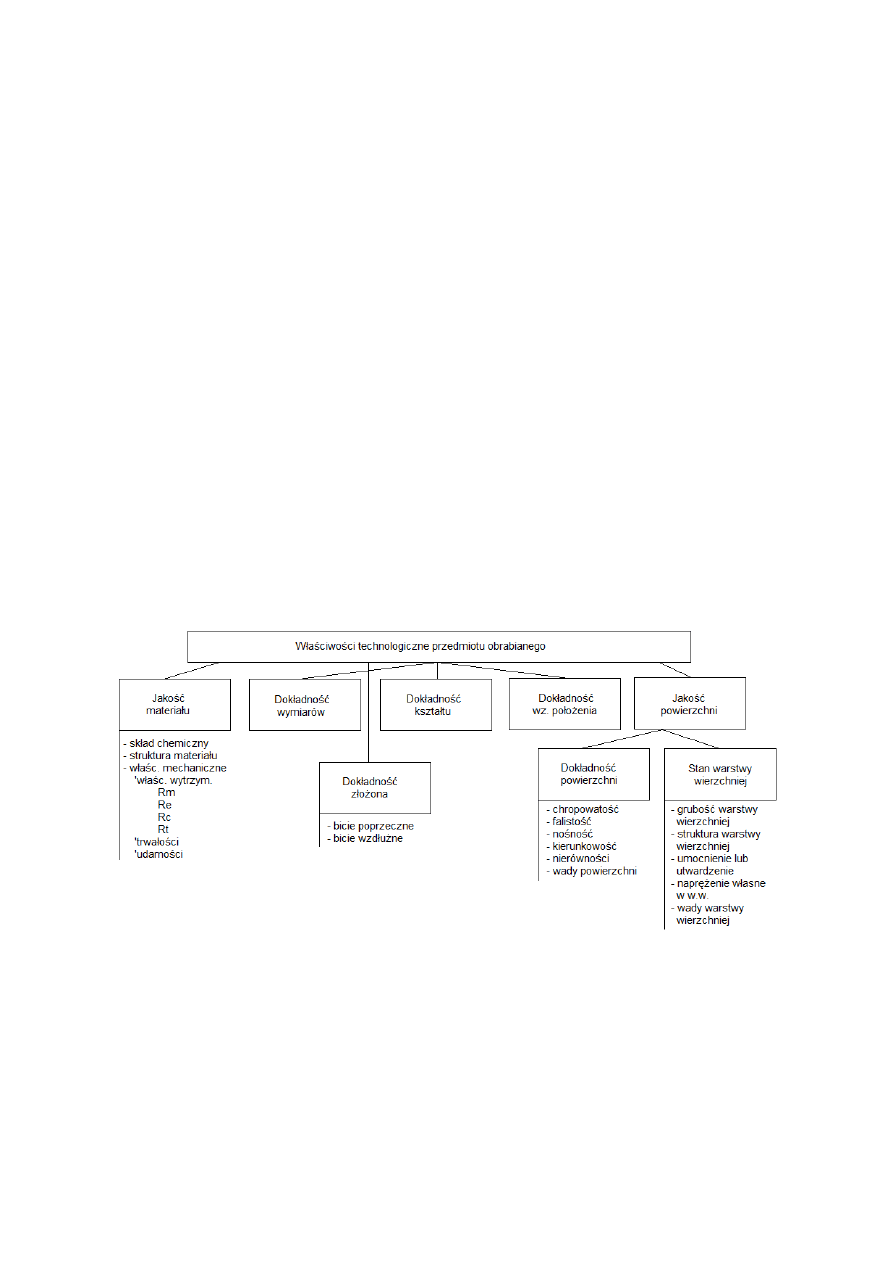

Właściwości technologiczne przedmiotu obrabianego

4. Proces produkcyjny

Jes

t to całokształt wszystkich czynności potrzebnych do przerobienia materiału w postaci

surówki lub półfabrykatu w gotowy wyrób.

W procesie produkcyjnym wyróżniamy :

- procesy technologiczne

- procesy pomocnicze (kontroli, transportu, magazynowania)

Proces technologiczny

– jest to zamknięta część produkcyjnego procesu zakładu maszyn,

która związana jest ze zmianą kształtu, wymiarów, jakości powierzchni, właściwości fizyko-

chemicznych lub związana jest ze złączeniem wytworzonych części w gotowy wyrób.

W

procesie technologicznym wyróżniamy :

-

proces technologiczny części (obróbki)

-

proces technologiczny montażu

Wykład II

1.

Podział organizacyjny zakładu budowy maszyn o pełnym cyklu produkcyjnym

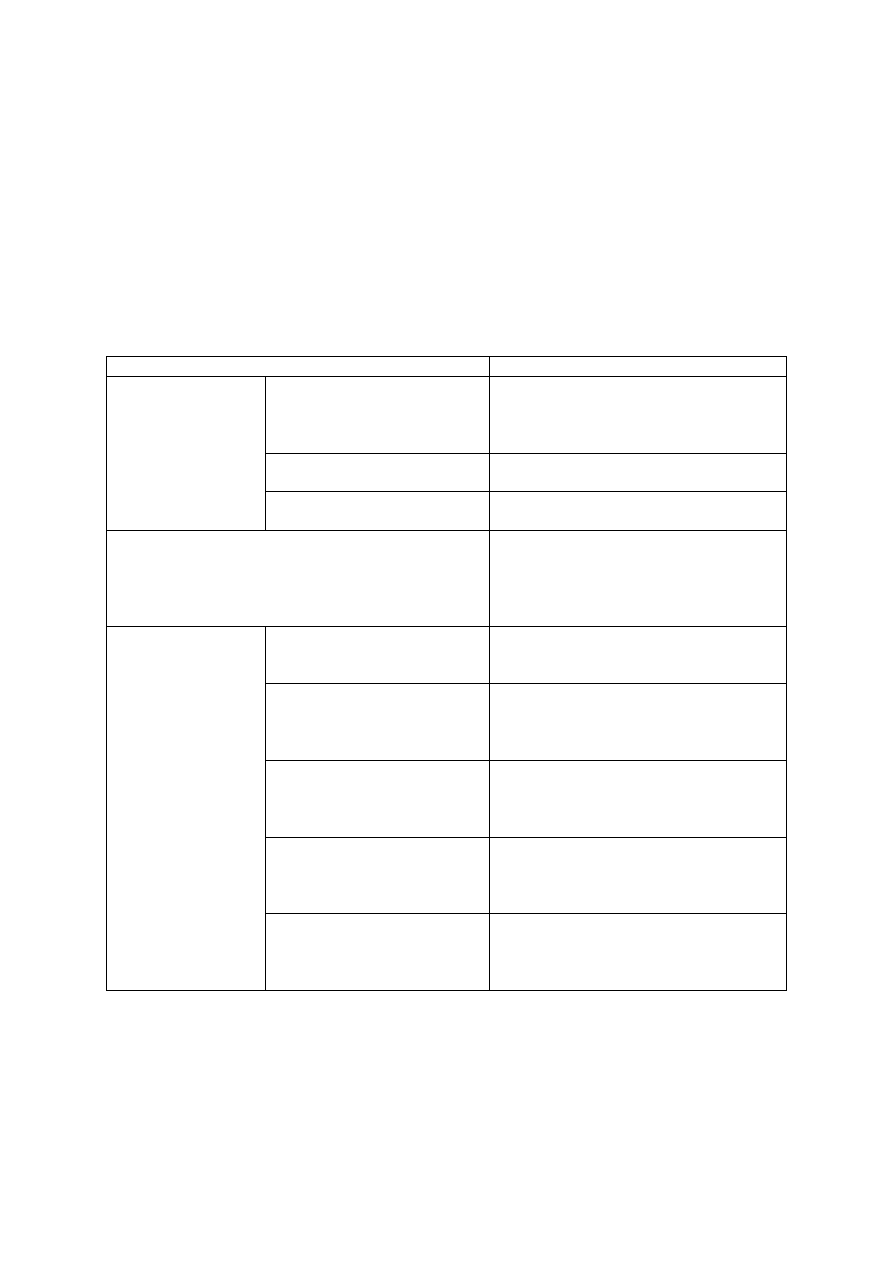

Rodzaje wydziałów i oddziałów

Jednostki organizacyjne zakładu

Produkcyjne

Przygotowania materiałów

wyjściowych

- odlewnie

-

kuźnie

- jednostki przygotowawcze:

prostowania, cięcia, nakiełkowania

Obróbki części

Obróbka skrawaniem, OP, OC,

spawanie

Montażu

Montażu maszyn, łączenia konstrukcji

metalowych, stacje

prób

Pomocnicze

Narzędziownia, modelowania,

remontu, wyrobu opakowań,

regeneracji piasków, smarów, itp.

Jednostki doświadczalne, laboratoria,

itp.

Usługowe i

urządzenia

usługowe

Gospodarki magazynowej

Magazyny i składy: główny,

półfabrykatów i surówek, wyrobów

gotowych

Transportu

Drogi żelazne (tory), remizy

elektrowozów i lokomotyw, rampy,

garaże, wagi wagonowe i

samochodowe

Energetyczne i łączności

Elektrownie i kotłownie, stacje

transformatorowe, stacje sprężarek,

sieć elektryczna, centrale

telefoniczne, radiowęzły

Sanitarno-techniczne

Sieć wodociągów, kanalizacji i

centralnego ogrzewania, sekcje

oczyszczania ścieków, studnie

artezyjskie, itp.

Administracyjno-

gospodarcze

Zarząd zakładów, pomieszczenia

socjalne (jadalnie, ambulatoria),

wartownie, remizy strażackie, szkoły

przyzakładowe, itp.

2.

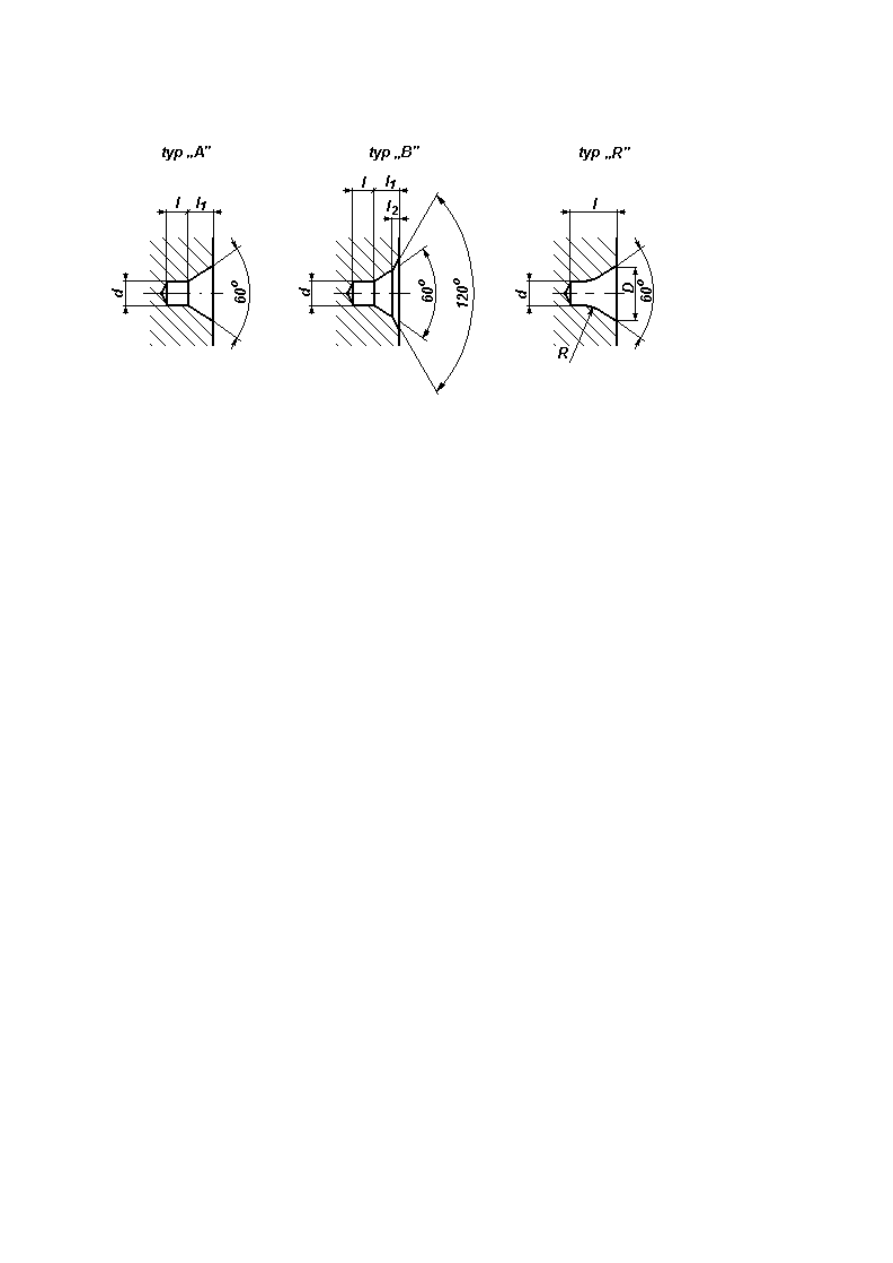

Nakiełki

-

nakiełki zwykle - typ A stosowane dla przedmiotów o małej dokładności wykonania, lub

w przypadku, gdy po jednej lub kilku operacjach nakiełki będą usunięte, (np. baza obróbkowa

dla otworu osiowego),

-

nakiełki chronione - typ B stosowane najczęściej podczas wykonywania długich wałów

maszynowych. Powierzchnia stożkowa o kącie 120° chroni powierzchnię czołową przed

nierównościami, spowodowanymi wybiciem materiału przez kieł tokarki.

-

nakiełki łukowe – typ R są stosowane dla wałów z materiałów trudno obrabialnych, a

kształt nakiełka ma na celu zwiększenie sztywności narzędzia wykonującego nakiełek.

Wykład III

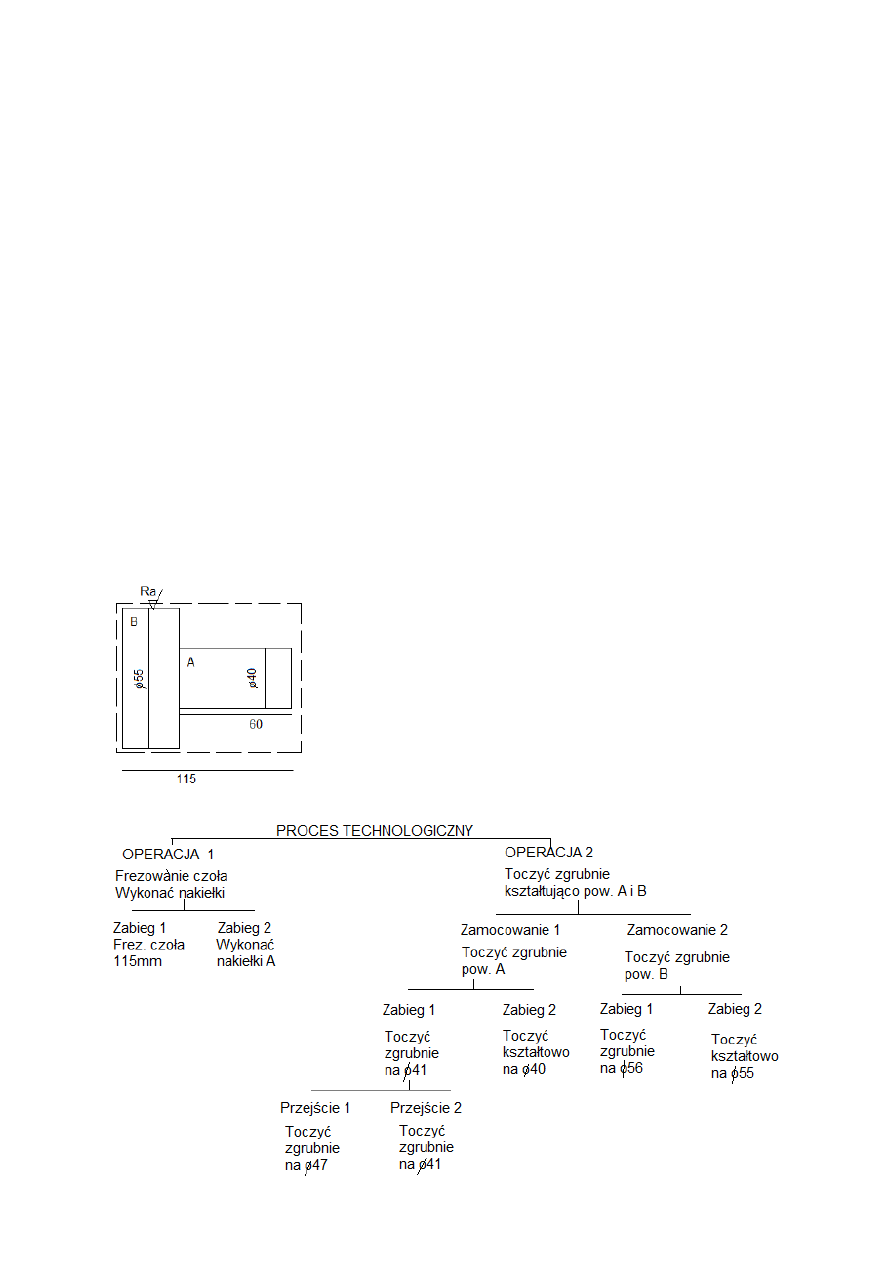

Podstawowe elementy składowe procesu technologicznego

Do podstawowych

elementów zaliczamy operacje, które z kolei dzielimy na zabiegi.

Operacja technologiczna

– nazywamy tak zamkniętą część procesu technologicznego,

obejmującą całokształt czynności wykonywanych bez przerwy na określonym przedmiocie,

bądź kilku przedmiotach jednocześnie, przez jednego pracownika lub brygadę roboczą na

jednym stanowisku pracy w jednym lub kilku zamocowaniach.

1. Cechy charakterystyczne operacji

-

niezmienność wykonawcy

-

niezmienność stanowiska roboczego

-

niezmienność przedmiotu obrabianego

2. Zabieg technologiczny

Zabieg technologiczny

– w procesie obróbki części nazywamy zamkniętą część operacji,

podczas której następuje zmiana wymiarów, kształtu, chropowatości powierzchni,

właściwości fizycznych lub stanu fizycznego wybranego elementu lub całości obrabianej

części przy stałych parametrach charakterystycznych dla danego sposobu wytwarzania.

W operacjach obróbki skrawaniem jest częścią operacji, w której obrabia się jedną

powierzchnię jednym narzędziem lub kilka powierzchni zespołem narzędzi jednocześnie.

3.

Zabieg prosty a zabieg złożony

Zabieg prosty

– część operacji odnosząca się do wykonania jednej powierzchni jednym

narzędziem, przy stałych parametrach skrawania.

Zabieg złożony – część operacji odnosząca się do obróbki kilku powierzchni jednym

narzędziem lub kilku powierzchni kilkoma narzędziami (obrabiarka wielonożowa)

Pomocnicze elementy składowe procesu technologicznego

Przy dokładnej analizie procesu technologicznego, a zwłaszcza gdy chcemy określić czas

trwania obróbki jakiegoś przedmiotu widoczne jest, że podział procesu technologicznego na

podstawowe elementy składowe nie jest wystarczający i istnieje konieczność podziału

najmniejszego podstawowego elementu składowego procesu technologicznego, jakim jest

zabieg, na przejścia, czynności, ruchy robocze i chwyty elementarne.

Przejście – w procesie obróbki skrawaniem nazywamy część zabiegu, w której następuje

zdjęcie jednej warstwy materiału.

Ruch roboczy

– nazywamy zamkniętą część czynności, która daje się opisać jednoznacznie

sprecyzowanym zadaniem. Ostatecznie ruchy robocze można podzielić na chwyty

elementarne.

4.

Podział procesu technologicznego w układzie hierarchicznym na przykładzie

Wykład IV

1. Zasady normowania procesu technologicznego

Zaprojektowany proces technologicz

ny jest podstawą do określenia technicznej normy czasu

pracy, czyli czasu potrzebnego do wykonania wszystkich operacji obróbkowych i

montażowych.

Do głównych i podstawowych zadań technicznego normowania czasu pracy należy zaliczyć:

-

Określenie koniecznego i uzasadnionego technicznie czasu trwania pracy

-

Zorganizowanie wynagrodzenia za wykonaną pracę głównie w systemie akordowym

- Okre

ślenie liczby stanowisk roboczych dla zadanej produkcji

-

Zaprojektowanie gniazd i linii obróbkowych lub montażowych

-

Określenie niezbędnej powierzchni produkcyjnej

2.

Czynniki, które należy uwzględnić przy ustalaniu technicznej normy czasu

pracy

Prawidłowe opracowanie operacji z punktu widzenia doboru obrabiarki i jej

wyposażenia

Zastosowanie materiału odpowiadającego właściwościom podanym na rysunku

wykonawczym

Odpowiedni dobór wartości naddatków, odpowiedni dla danego sposobu wytwarzania

i gabarytów przedmiotu obrabianego

Określenie najbardziej racjonalnego przebiegu dla procesu technologicznego

Wykonanie baz obróbkowych i materiałów

Zastosowanie najbardziej dogodnych sposobów i metod obróbki

Zatrudnienie pracownika o odpowiednich kwalifikacjach

Zapewnienie możliwie najlepszej organizacji pracy i obsługi stanowiska roboczego,

gwarantującą nieprzerwaną pracę.

Czas pracy

– jest to czas zużyty na wykonywanie czynności związanych z powierzonym

zadaniem roboczym. Do czasu pracy zaliczamy:

- czas przygotowawczo-

zakończeniowy

- czas wykonania

-

czas obsługi stanowiska roboczego

Czas przerwy

– jest to czas niezwiązany z wykonaniem powierzonego zadania roboczego.

Czas przerw dzielimy na:

-

czas przerw z przyczyn zależnych od pracownika

-

czas przerw z przyczyn niezależnych od pracownika

Wykład V

1. Czas przerw

Do czasu przerw z przyczyn zależnych od pracownika zaliczamy :

- czas przerw na potrzeby fizjologiczne (czas na odpoczynek i potrzeby naturalne)

- czas tzw. Przerw

związanych m.in. z nagłym odejściem od stanowiska pracy z przyczyn

osobistych, czy też związanych z brakiem dyscypliny pracy.

Do czasu przerw z przyczyn niezależnych od pracownika zaliczamy :

- czas przerw z przyczyn technologicznych

- czas przerw z przyczyn techniczno-

organizacyjnych, związany np. z niedostarczeniem na

czas materiału do obróbki, oczekiwaniem na kartę roboczą, rysunek wykonawczym,

związany też z całkowitą awarią maszyny.

2.

Czas zużyty na stanowisku roboczym

Można podzielić na czas normowany i nienormowany.

Do czasu normowanego, za który pracownik dostaje wynagrodzenie zaliczamy:

- normowany czas pracy maszyny

- normowany czas pracy wykonawczy, niepokryty czasem pracy maszyny

- normowany czas przerw na potrzeby fizjologiczne

Do czasu nienormowanego, za który pracownik nie dostaje wynagrodzenia zaliczamy:

-

czas pracy wykonawczy, czas pracy maszyny, przekraczający przyjętą normę lub

czas pracy maszyny i czas pracy wykonawczy zużyty na czynności niezwiązane z

powierzonym zadaniem roboczym

-

czas przerw składający się z czasu innych przerw i przerw z przyczyn

organizacyjno-technicznych.

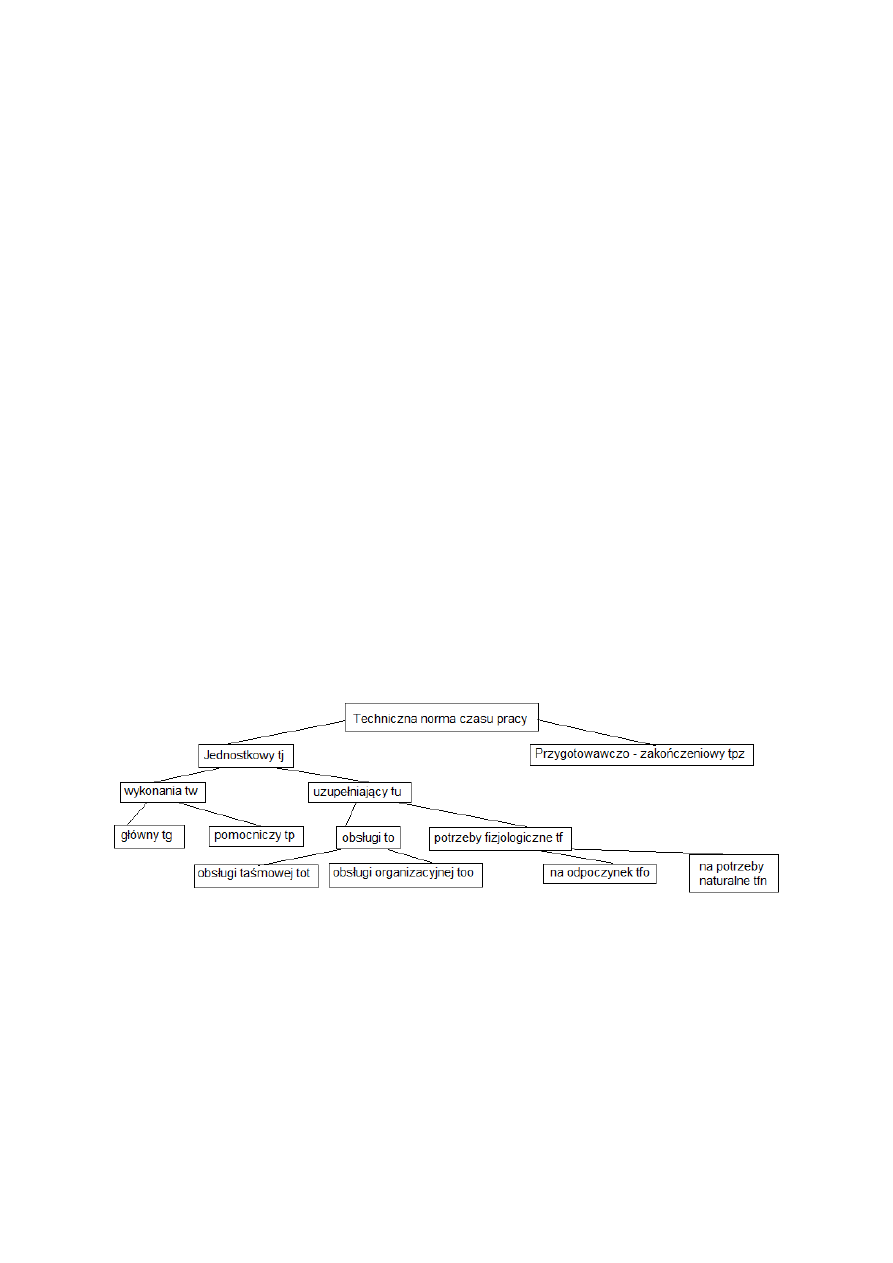

3. Techniczna norma czasu pracy

4. Czas przygotowawczo

– zakończeniowy

Czas przygotowawczo-

zakończeniowy – to czas związany z przygotowaniem wykonania

operacji i jej zakończeniem.

Do tych czynności zaliczamy :

Zapoznanie

się z rysunkiem wykonawczym i kartą roboczą

Uzbrojenie obrabiarki w narzędzia i niezbędne oprzyrządowanie

Ustawienie

narzędzi i oprzyrządowania do zadanej operacji

Czynności związane z zakończeniem zadania roboczego

Czas ten występuje tylko jeden raz na partię obrabianych części lub serię montowanych

wyrobów i nie zależy od liczby sztuk w partii lub serii.

5.

Czas główny

Czas główny – czas, w którym zależnie od rodzaju operacji następuje zmiana wymiarów,

kształtu, właściwości wykonywanego przedmiotu bądź następuje zmiana wzajemnego

położenia i zamocowania części w wyrobie w procesie montażu.

Czas główny może być czasem maszynowym, gdy przewidziane planem operacji zmiany

wykonywane są przez mechanizm.

Czas główny może być czasem maszynowo -ręcznym, gdy wyżej wymienione zmiany

zachodzą przy bezpośrednim udziale pracownika i połączone są ze zużyciem energii obcej.

Czas główny może być czasem ręcznym, gdy wcześniej wymienione zmiany zachodzą bez

zużycia energii obcej.

6. Czas pomocniczy

Czas pomocniczy

– czas zużywany na wykonywanie różnych ruchów niezbędnych do

wykonania czynności technologicznych o powtarzających się po każdej sztuce, bądź po

określonej liczbie sztuk.

Do tego czasu zaliczamy czynności związane z :

Mocowaniem i zdejmowaniem przedmiotu obrabianego

Kierowaniem ruchami obrabiarki

Ustawieniem

narzędzia na zadaną głębokość skrawania

Kontrola przedmiotu obrabianego

Wyszukiwarka

Podobne podstrony:

sciaga ppt, ZiIP Pwr, Projektowanie Procesów Technologicznych, Wykład

projektowanie procesów technologicznych F

karta ins3, Politechnika Poznańska (PP), Projektowanie procesów technologicznych, Projekt, Projekt t

Projektowanie Procesów Technologicznych (2)

projektowanie procesow technologicznych

Projekt procesow technologicznych zakres egzamin

Ściaga PPT pytania, Zarządzanie i inżynieria produkcji, Semestr 8, Projektowanie procesów technologi

PROJEKTOWANIE PROCESU TECHNOLOGICZNEGO ELEMENTU FREZOWANEGO SIŁOWNIKA

PROJEKTOWANIE PROCESU TECHNOLOGICZNEGO ELEMENTU FREZOWANEGO SIŁOWNIKA

Projektowanie procesów technologicznych dla części klasy

Feld M Podstawy projektowania procesów technologicznych typowych części maszyn

Karta Technologiczna (wydruk do uzupelnienia), Projektowanie procesów technologicznych

HDPE, Projektowanie procesów technologicznych

karta tech, Politechnika Poznańska (PP), Projektowanie procesów technologicznych, Projekt, Projekt t

Ściaga PPT całość, Zarządzanie i inżynieria produkcji, Semestr 8, Projektowanie procesów technologic

Automatyzacja projektowania procesów technologicznych, Materiały

PROJEKTOWANIE PROCESÓW, logistyka, semestr IV, Projektowanie procesów (simul8), Wykłady

więcej podobnych podstron