„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Małgorzata Siemieniec

Wypalanie wyrobów ceramicznych

813[01].Z2.07

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Katarzyna Golec

mgr inż. Agnieszka Taborek

Opracowanie redakcyjne:

mgr inż. Małgorzata Siemieniec

Konsultacja:

mgr inż. Gabriela Poloczek

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 813[01].Z2.07

„Wypalanie wyrobów ceramicznych”, zawartego w modułowym programie nauczania

dla zawodu operator urządzeń przemysłu ceramicznego.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

5

3.

Cele kształcenia

6

4.

Materiał nauczania

7

4.1. Podstawy techniki cieplnej

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

13

4.1.3. Ćwiczenia

13

4.1.4. Sprawdzian postępów

14

4.2. Fizykochemiczne podstawy procesu wypalania

15

4.2.1. Materiał nauczania

15

4.2.2. Pytania sprawdzające

18

4.2.3. Ćwiczenia

18

4.2.4. Sprawdzian postępów

19

4.3. Klasyfikacja pieców ceramicznych

20

4.3.1. Materiał nauczania

20

4.3.2. Pytania sprawdzające

23

4.3.3. Ćwiczenia

23

4.3.4. Sprawdzian postępów

24

4.4. Wypalanie wyrobów w piecach o różnej konstrukcji

25

4.4.1. Materiał nauczania

25

4.4.2. Pytania sprawdzające

33

4.4.3. Ćwiczenia

33

4.4.4. Sprawdzian postępów

35

4.5. Kontrola procesu wypalania

36

4.5.1. Materiał nauczania

36

4.5.2. Pytania sprawdzające

37

4.5.3. Ćwiczenia

37

4.5.4. Sprawdzian postępów

38

4.6. Zasady bezpieczeństwa i higieny pracy oraz ochrony przeciwpożarowej

przy wypalaniu wyrobów ceramicznych

39

4.6.1. Materiał nauczania

39

4.6.2. Pytania sprawdzające

39

4.6.3. Ćwiczenia

40

4.6.4. Sprawdzian postępów

40

5.

Sprawdzian osiągnięć

41

6.

Literatura

45

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiedzy o fizykochemicznych

podstawach wypalania wyrobów ceramicznych oraz budowie, zasadach działania

i eksploatacji pieców ceramicznych.

W poradniku zamieszczono:

−

wymagania wstępne, które określają, jakie umiejętności powinieneś posiadać przed

przystąpieniem do realizacji tej jednostki modułowej,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z tym

poradnikiem,

−

materiał nauczania – czyli wiadomości dotyczące zasad wypalania wyrobów

ceramicznych oraz obsługi typowych pieców ceramicznych,

−

zestawy pytań, które pomogą Ci sprawdzić czy opanowałeś podane treści

w poszczególnych punktach materiału nauczania,

−

ćwiczenia, które umożliwią Ci nabycie umiejętności praktycznych przy wykonywaniu

czynności związanych z obsługą pieców ceramicznych,

−

sprawdzian postępów, który pomoże Ci określić, czy opanowałeś materiał nauczania,

odpowiadając na pytania tak lub nie,

−

sprawdzian osiągnięć,

−

wykaz literatury z której możesz korzystać podczas nauki.

W materiale nauczania omówione zostały zagadnienia dotyczące:

−

charakterystyki paliw technicznych stosowanych w przemyśle ceramicznym,

−

sposobów wymiany ciepła,

−

wykorzystania w produkcji wyrobów ceramicznych pośrednich wymienników ciepła,

−

zasad wypalania wyrobów ceramicznych oraz ich właściwości po wypaleniu,

−

zasad ustawiania wsadu w piecach ceramicznych,

−

klasyfikacji i eksploatacji pieców ceramicznych oraz kontroli procesu wypalania.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela

o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Po wykonaniu wszystkich ćwiczeń i po poznaniu przez Ciebie wszystkich części

materiału nauczania, spróbuj zaliczyć sprawdzian poziomu Twoich wiadomości

i umiejętności rozwiązując test „Sprawdzian postępów”, zamieszczony po ćwiczeniach.

W tym celu przeczytaj pytania i odpowiedz na nie Tak lub Nie. Odpowiedzi Nie wskazują na

luki w Twojej wiedzy. Oznacza to także powrót do treści, które nie są dostatecznie

opanowane.

Poznanie przez Ciebie wszystkich wiadomości o wypalaniu wyrobów ceramicznych

będzie stanowiło dla nauczyciela podstawę do przeprowadzenia sprawdzianu poziomu

przyswojonych wiadomości w postaci testu zawierającego różnego rodzaju zadania.

W rozdziale 5 tego poradnika zamieszczono „Sprawdzian osiągnięć” zawierający:

−

instrukcję, w której omówiono tok postępowania podczas przeprowadzania sprawdzianu,

−

zestaw zadań testowych,

−

przykładową kartę odpowiedzi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

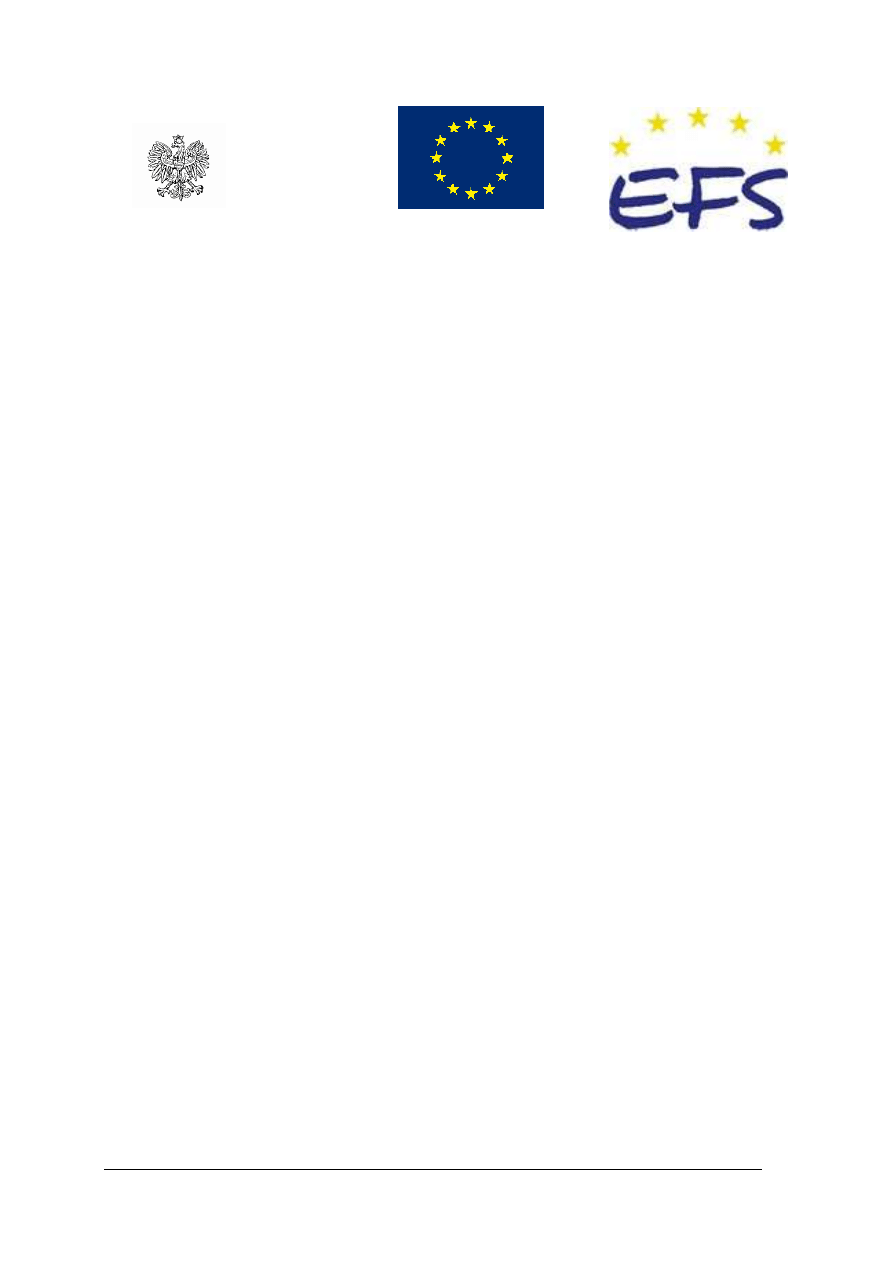

Schemat układu jednostek modułowych

813[01].Z2.03

Formowanie wyrobów

z mas plastycznych

813[01].Z2.05

Formowanie wyrobów

z mas lejnych

813[01].Z2.01

Stosowanie podstawowych pojęć

z zakresu chemii ceramicznej

813[01].Z2.02

Przygotowywanie surowców i mas

ceramicznych

813[01].Z2.04

Formowanie wyrobów

z mas sypkich

813[01].Z2.06

Suszenie

wyrobów ceramicznych

813[01].Z2.07

Wypalanie

wyrobów ceramicznych

813[01].Z2.08

Zdobienie i szkliwienie wyrobów

ceramicznych

813[01].Z2

Technologia produkcji wyrobów

ceramicznych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

stosować jednostki układu SI,

−

zapisywać reakcje spalania,

−

charakteryzować przemiany fazowe,

−

charakteryzować zjawisko rozszerzalności ciał stałych i cieczy,

−

określać przyczyny i sposoby przepływu ciepła,

−

określać właściwości przewodników i izolatorów ciepła,

−

określać kolejność operacji jednostkowych przemysłu ceramicznego,

−

czytać rysunek techniczny,

−

czytać schematy technologiczne,

−

określać rodzaje materiałów ogniotrwałych,

−

korzystać z różnych źródeł informacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

scharakteryzować nośniki energii w piecach do wypalania,

–

określić sposoby regulowania atmosfery w piecu,

–

scharakteryzować zjawiska zachodzące w czerepie ceramicznym,

–

scharakteryzować przebieg i etapy procesu wypalania wyrobów ceramiki,

–

scharakteryzować wypalanie na biskwit i na ostro oraz utrwalanie dekoracji,

–

sklasyfikować piece do wypalania wyrobów ceramicznych,

–

scharakteryzować szybkościowe wypalanie wyrobów ceramicznych,

–

dobrać piece do wypalania wyrobów ceramicznych,

–

określić sposób ustawiania półfabrykatów w piecu,

–

dobrać materiały ogniotrwałe umożliwiające ustawianie wyrobów w piecu,

–

załadować piec półfabrykatami i wyładować wypalone wyroby,

–

scharakteryzować budowę i zasadę działania pieców do wypalania,

–

zastosować metody okresowego i ciągłego wypalania wyrobów ceramicznych,

–

scharakteryzować temperaturową krzywą wypalania,

–

przeprowadzić proces wypalania zgodnie z parametrami krzywej wypalania,

–

określić metody kontroli procesu wypalania,

–

określić sposoby regulowania parametrów wypalania,

–

ocenić jakość wyrobu po wypaleniu,

–

zastosować przepisy bezpieczeństwa i higieny pracy podczas wypalania wyrobów

ceramicznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1.

Podstawy techniki cieplnej

4.1.1. Materiał nauczania

Charakterystyka paliw technicznych

Paliwami nazywamy substancje, z których można wydzielić pewną ilość ciepła za

pomocą łączenia ich składników z tlenem, czyli spalania paliwa. Głównymi składnikami

palnymi paliwa są węgiel i wodór, a poza nimi mogą znajdować się w paliwach takie

składniki jak siarka, azot, woda, oraz związki mineralne.

Paliwa stosowane w technice nazywamy technicznymi. Dzielimy je na stałe, ciekłe

i gazowe oraz na naturalne i sztuczne. Do paliw naturalnych stosowanych w przemyśle

ceramicznym należą węgiel kamienny i brunatny oraz gaz ziemny, a do paliw sztucznych

koks, produkty ropy naftowej i smoły pogazowej, gaz węglowy, gaz czadnicowy i gaz

wielkopiecowy. Najczęściej do opalania pieców ceramicznych wykorzystuje się paliwa ciekłe

i gazowe, co zapewnia uzyskiwanie dużych sprawności oraz ułatwia regulację procesu

spalania i automatyzację urządzeń. Ponadto paliwa stałe zawierają zwykle znaczną ilość

popiołu, który zanieczyszcza wypalane wyroby, a temperatury uzyskiwane podczas ich

spalania są zbyt niskie do wypalania większości materiałów ceramicznych. Ze względu na to,

że płomień emituje zwykle znacznie intensywniej energię promienistą niż gazy spalinowe

o tej samej temperaturze, preferowane jest spalanie węgli długopłomiennych.

Wielkością charakteryzującą efekt cieplny paliwa jest jego wartość opałowa. Jest to ilość

ciepła wyrażona w kJ, którą otrzymuje się przy zupełnym spaleniu 1 kg paliwa stałego

lub ciekłego, albo 1 m

3

paliwa gazowego w warunkach, gdy spaliny unoszą nieskroploną parę

wodną. Wartość opałowa paliwa zależy od jego składu chemicznego. Jest ona tym wyższa im

więcej jest w paliwie węgla i wodoru, a im mniej balastu, czyli składników niebiorących

bezpośredniego udziału w spalaniu. Wartości opałowe wybranych paliw przedstawiono

w tabeli 1.

Tabela 1. Wartości opałowe wybranych paliw

Paliwo

Wartość opałowa

Gaz miejski

20900 kJ/m

3

Gaz ziemny

37700 kJ/m

3

Mazut

44380 kJ/kg

Koks

30480 kJ/kg

Węgiel brunatny

20400 kJ/kg

Proces spalania paliw

Spalanie jest procesem chemicznym polegającym na szybkim łączeniu się pierwiastków

z tlenem i wydzielaniu dużych ilości ciepła. Substratami przemysłowego procesu spalania są

paliwo i powietrze, a produktami gazy spalinowe, sadza, koksik lotny, żużel i popiół. Czasami

zamiast powietrza stosowany jest tlen z butli.

Spalanie może być całkowite lub niecałkowite oraz zupełne i niezupełne. Spalanie

całkowite i zupełne jest wtedy, gdy cały węgiel zawarty w paliwie spali się, na CO

2

, cały

wodór zawarty w paliwie spali się, na H

2

O, a cała siarka zawarta w paliwie spali się na SO

2

lub SO

3

. Spalanie niecałkowite jest wtedy, gdy ciała stałe będącymi produktami procesu

spalania zawierają w sobie jeszcze niespalone pierwiastki substancji palnej: sadza, koksik

lotny, kawałeczki niespalonego węgla zatopione w bryłach żużla oraz przesyp (kawałeczki

węgla, które pomiędzy rusztowinami przesypały się do popielnika). Spalanie niezupełne

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

występuje wówczas, gdy gazy spalinowe zawierają składniki, które mogłyby ulec spalaniu

na przykład CO, H

2,

CH

4

.

Teoretyczne, niezbędne zapotrzebowanie tlenu (powietrza) do całkowitego i zupełnego

spalania paliwa oblicza się na podstawie równań reakcji spalania poszczególnych składników

paliwa. W instalacjach przemysłowych podaje się do spalania więcej powietrza niż to wynika

z obliczeń. Stosunek całkowitej ilości powietrza podawanego do spalania do ilości obliczonej

teoretycznie nazywamy współczynnikiem nadmiaru powietrza λ. W celu zwiększenia

długości płomienia stosuje się podział powietrza podawanego do spalania paliwa na

powietrze pierwotne i wtórne. Powietrze pierwotne kierowane jest pod ruszt w przypadku

spalania paliw stałych oraz do palników gdy spalamy paliwo gazowe lub ciekłe. Powietrza

tego jest za mało do całkowitego i zupełnego spalania. Powietrze wtórne niezbędne do

zakończenie procesu spalania doprowadzane jest dopiero do dalszej części płomienia, czyli do

komór spalania. Stosunek ilościowy powietrza pierwotnego do wtórnego jest uzależniony od

rodzaju zastosowanej instalacji. Innym sposobem wydłużania płomienia jest umiarkowane

nawilżanie paliwa lub powietrza pierwotnego. Część pierwiastka węgla zawartego w paliwie

nie reaguje z tlenem, tylko ulega reakcji wodą według reakcji C + H

2

O → CO + H

2.

Produkty

tej reakcji spalają się w dalszej części płomienia.

W eksploatacji pieców ceramicznych ważne jest uzyskanie takiego składu chemicznego

i temperatury spalin (atmosfery w piecu), aby w wypalanych materiałach zaszły

fizykochemiczne przemiany konieczne do nadania odpowiednich właściwości wypalanym

wyrobom. Gdy współczynnik nadmiaru powietrza λ <1, to płomień nazywamy redukcyjnym.

Zastosujemy go wtedy, gdy nie chcemy dopuścić do utleniania się wypalanych materiałów

oraz wtedy, gdy chcemy zmniejszyć ilość zawartego tlenu w związkach chemicznych

wchodzących w skład wyrobów. Atmosferę redukcyjną wykorzystujemy przy wypalaniu

wyrobów grafitowych i w końcowej fazie wypalania wyrobów krzemionkowych. Przy

wypalaniu porcelany płomień redukcyjny stosujemy w celu zredukowania zawartego w masie

Fe

2

O

3

do FeO i uzyskania dzięki temu porcelany białej (gdyby zawierała Fe

2

O

3

miałaby kolor

żółty).Gdy współczynnik nadmiaru powietrza λ >1 to płomień nazywamy utleniającym.

Wówczas gazy spalinowe zawierają dużo wolnego tlenu, który może reagować w wysokiej

temperaturze z wypalanymi materiałami. Atmosferę utleniającą wykorzystujemy przy

wypalaniu wyrobów ogniotrwałych zasadowych oraz przy wstępnym wypalaniu

półfabrykatów przed szkliwieniem, czyli na biskwit.

W wielu przypadkach konieczne jest wypalanie w środowisku gazów obojętnych: argonu

lub helu.

Urządzenia do spalania paliw

Paliwa stałe w kawałkach spala się w paleniskach z rusztami zasilanymi ręcznie

lub mechanicznie. Głównymi elementami palenisk obsługiwanych ręcznie są nieruchome

ruszty płaskie, pochyłe lub schodkowe, na których następuje spalanie równomiernej warstwy

paliwa. Duże kłopoty sprawia palaczom zawarty w paliwie niskotopliwy popiół, który

wywołuje tworzenie się żużla zalepiającego szczeliny między rusztowinami oraz zatapia

w sobie kawałki niespalonego węgla. W rusztach mechanicznych do przesuwania warstw

paliwa oraz odbierania popiołu i żużla wykorzystywana jest taśma rusztowa lub inne

podajniki na przykład ślimakowe. Przykłady rusztów nieruchomych i mechanicznych

przedstawiono na rysunku 1.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

a)

b)

Rys. 1. Paleniska z rusztami nieruchomymi i mechanicznymi: a) ruszt nieruchomy schodkowy, b) ruszt

podsuwowy z podajnikiem ślimakowym [7, s. 110]

W piecach obrotowych stosowanych do wypalania klinkierów i palonek stosowane są

paleniska pyłowe, które w porównaniu z rusztowymi mają wiele zalet. Umożliwiają one

spalanie pyłu węglowego przy małym współczynniku nadmiaru powietrza, co pozwala

na uzyskanie wysokiej temperatury spalin. Pozwalają również na spalanie gorszych gatunków

węgla, szybkie rozpalanie i gaszenie oraz szybką i łatwą regulację płomienia. Palnik pyłowy

stosowany w piecach obrotowych przedstawiono na rysunku 2.

Rys. 2. Palnik pyłowy stosowany w piecach obrotowych [7, s. 113]

Paliwa ciekłe spalają się dopiero po odparowaniu. Palniki do ich spalania muszą być tak

skonstruowane, aby umożliwić rozpylenie paliwa i szybkie jego odparowanie.

W zależności od sposobu rozpylania palniki do spalania paliw ciekłych dzielimy na:

–

niskoprężne, w których czynnikiem rozpylającym jest powietrze o ciśnieniu

manometrycznym nie przekraczającym 15 kPa,

–

wysokoprężne, w których czynnikiem rozpylającym jest sprężone powietrze o ciśnieniu

manometrycznym od 0,2 do1,0 MPa lub para wodna o ciśnieniu manometrycznym od

0,3 do 1,2 MPa,

–

z rozpylaniem mechanicznym, w których paliwo musi przepłynąć przez otwór o małej

średnicy (dyszę). W wyniku różnicy ciśnień przed i za dyszą paliwo uzyskuje prędkość

około 50 m/s, następuje jego rozpryskiwanie się,

–

kombinowane z równoczesnym rozpylaniem mechanicznym i sprężonym powietrzem,

–

z równoczesnym rozpylaniem parą wodną i sprężonym powietrzem.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

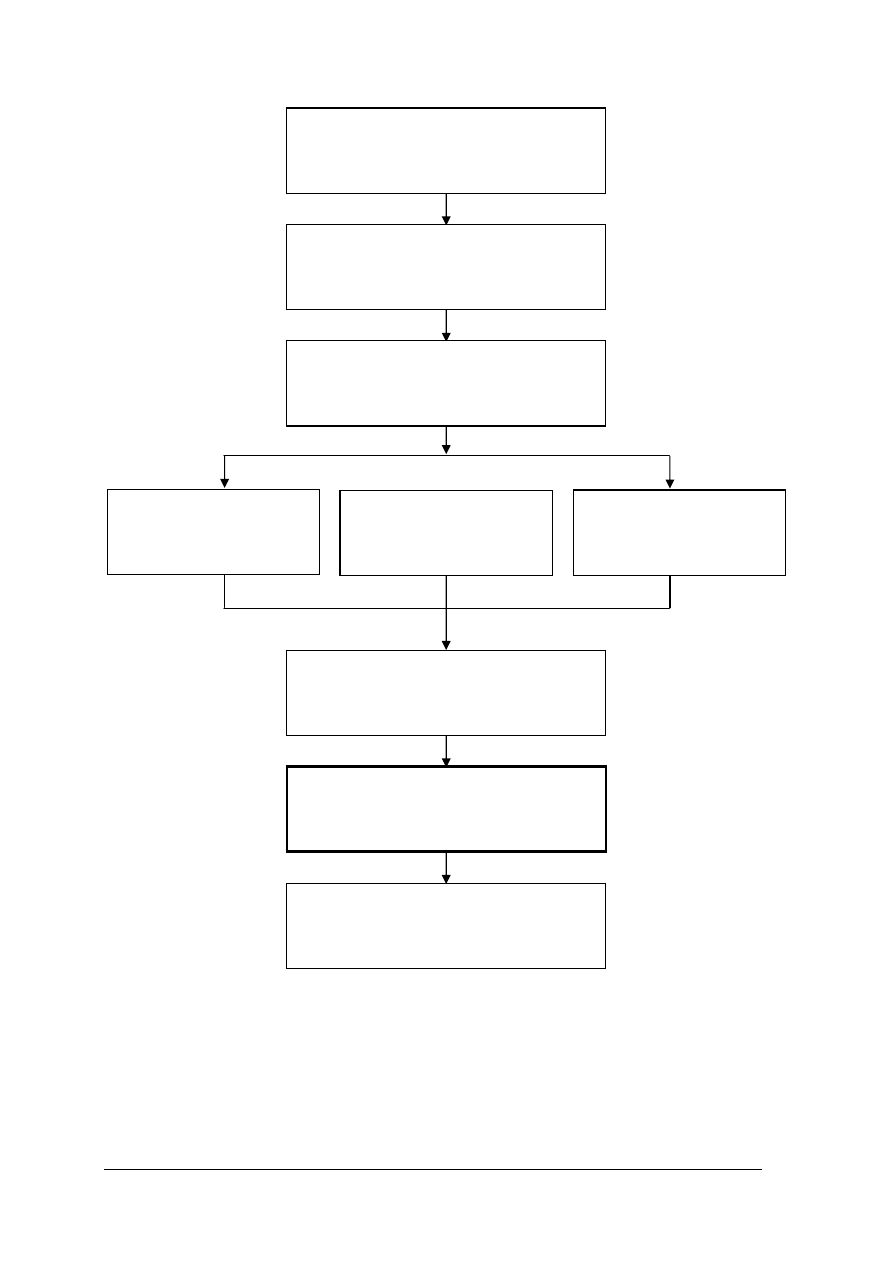

Końcówkę palnika wysokoprężnego przedstawiono na rysunku 3.

Rys. 3. Doprowadzenie powietrza pierwotnego i wtórnego w końcówce palnika wysokoprężnego [7, s. 117]

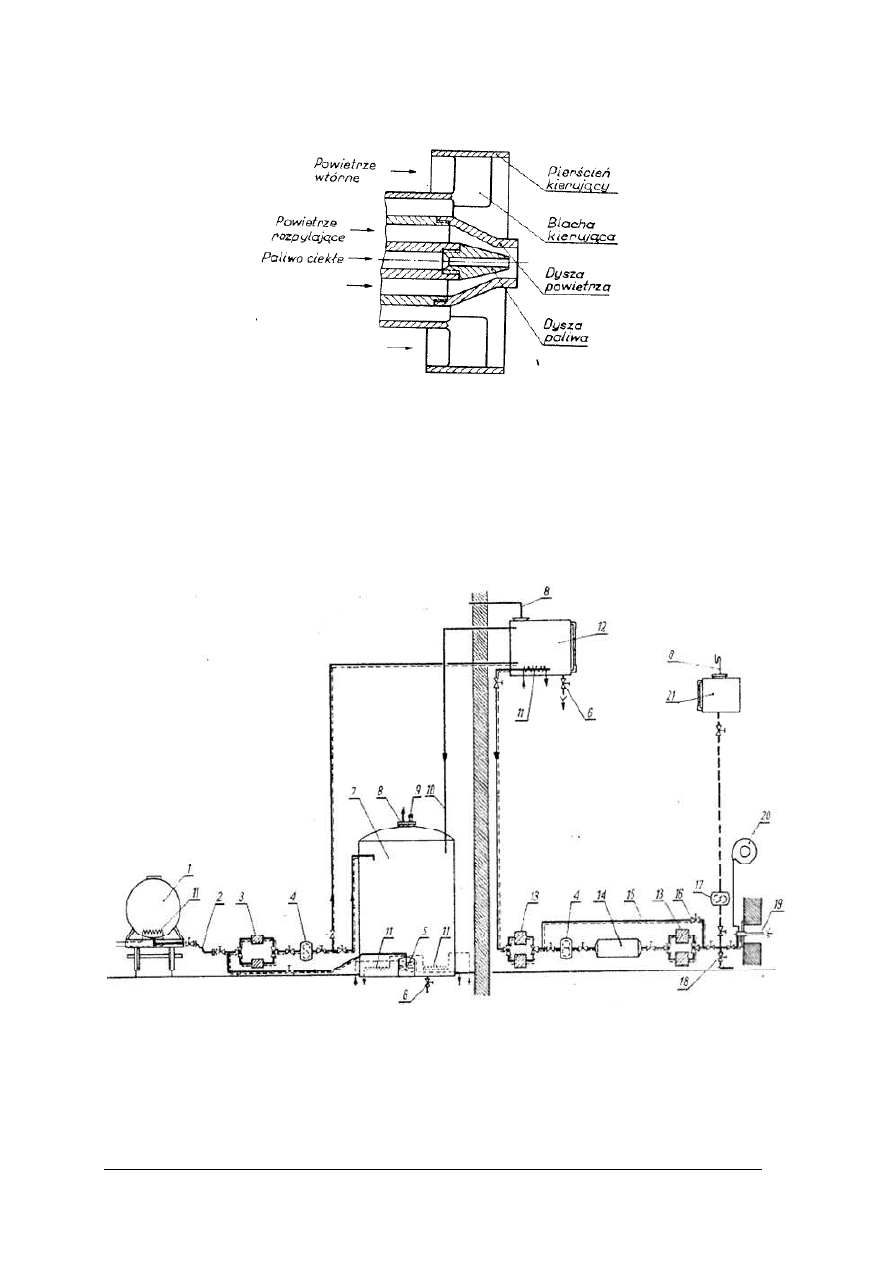

Zbiorniki do przechowywania ciężkich paliw ciekłych (mazutu) posiadają wężownice

parowe. Wstępne podgrzanie powoduje zmniejszenie lepkości paliwa i ułatwia ich przepływ

przez dyszę. Aby uniknąć ochładzania się podgrzanego paliwa, przewody paliwowe i parowe

prowadzi się w jednej izolacji. Przykładowy schemat magazynowania i przesyłania

do palników paliwa ciekłego zamieszczono na rysunku 4. Lekkie paliwa ciekłe można

rozpylać bez wstępnego podgrzewania.

Rys. 4. Schemat instalacji magazynowania paliwa ciekłego i przesyłania go do palników: 1 – wagon cysterna,

2 – przewód giętki, 3 – filtr zgrubny, 4 – pompa paliwa, 5 – podgrzewacz parowy, 6 – odprowadzenie

szlamu, 7 – zbiornik główny, 8 – odpowietrzenie, 9 – miejsce poboru próbek, 10 – przewód przelewowy,

11 –wężownica parowa, 12 – zbiornik indywidualny, 13 – filtr dokładny, 14 – podgrzewacz,

15 – przewód powrotny dla nadmiaru paliwa, 16 – zawór nadmiarowy, 17 – pompa paliwa

rozruchowego, 18 – zawór do opróżniania przewodów, 19 – palnik, 20 – wentylator lub sprężarka,

21 – zbiornik paliwa rozruchowego [7, s. 115]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Najwyższe walory eksploatacyjne posiadają paliwa gazowe i z tego powodu

konstruktorzy stale pracują nad ulepszeniem palników do ich spalania. Zasadnicza różnica

między podstawowymi typami palników polega na sposobie mieszania paliwa z powietrzem.

Palniki dyfuzyjne doprowadzają do komory spalania osobno strumienie paliwa i powietrza,

a więc ich mieszanie następuje już po opuszczeniu palnika. Palniki te dają długi świecący

płomień, który emituje wielokrotnie więcej energii promienistej niż płomień nieświecący.

Palniki mieszankowe wprowadzają do komory spalania gotową mieszankę paliwa

i powietrza. Prędkość wypływu tej mieszanki z palnika musi być większa od prędkości

posuwania się płomienia, aby płomień nie cofnął się w głąb palnika. Palniki tego typu dają

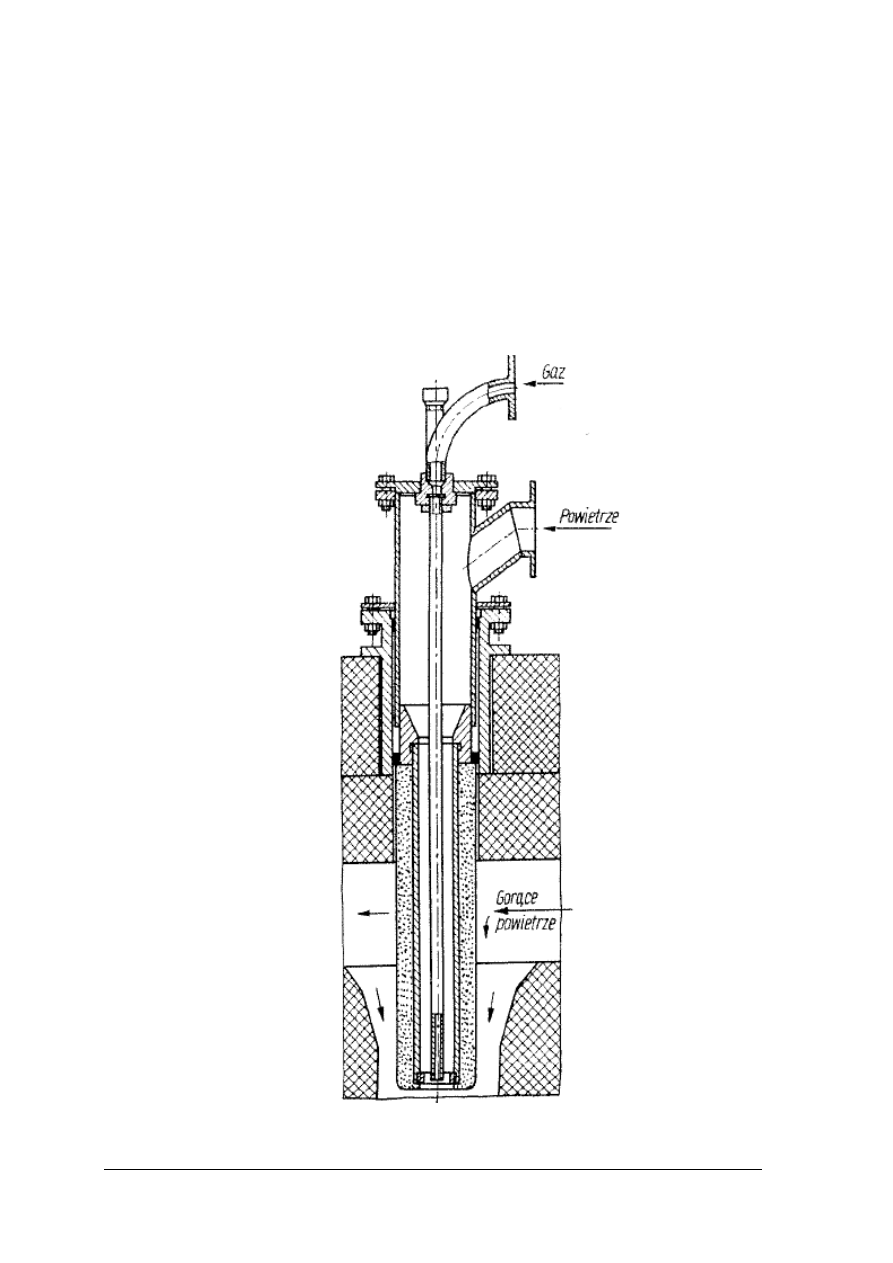

krótki, nieświecący płomień. Budowę palnika gazowego stosowanego w piecach tunelowych

przedstawiono na rysunku 5.

Rys. 5. Palnik do spalania gazu w piecach tunelowych [7, s. 120]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Sposoby przenoszenia ciepła

Przepływ ciepła między ciałami o różnej temperaturze może odbywać się trzema

sposobami przez przewodzenie, unoszenie (konwekcję) i promieniowanie.

Wymiana ciepła między płynem (gazem lub cieczą) a przegrodą stałą nazywa się

wnikaniem. Jeżeli przenoszenie ciepła następuje między dwoma płynami o różnej

temperaturze, oddzielonymi przegrodą (przeponą) mamy do czynienia z przenikaniem ciepła.

Jeżeli wymiana ciepła między płomieniem i spalinami, a wypalanym wsadem odbywa się

bezpośrednio bez udziału przegrody to piece nazywamy bezpośrednimi. Piece, w których spaliny są

oddzielone od wypalanych półfabrykatów przeponą nazywamy pośrednimi, przeponowymi lub

muflowymi. Przepony wykonane są z materiałów ogniotrwałych o wysokim współczynniku ciepła.

W piecach elektrycznych ciepło przekazywane jest głównie przez promieniowanie. Ilość

ciepła przejmowanego przez wyroby zależy od ich powierzchni wystawionej bezpośrednio na

działanie promieniujących elementów.

Podczas studzenia pieca, gorący wsad oddaje ciepło powietrzu studzącemu bezpośrednio

lub przeponowo.

Regeneratory i rekuperatory ciepła

Urządzenia, w których czynnik o wyższej temperaturze przekazuje ciepło czynnikowi

o temperaturze niższej nazywamy wymiennikami ciepła. W przemyśle ceramicznym mają

zastosowanie regeneratory i rekuperatory należące do wymienników pośrednich, w których

czynniki nie mieszają się ze sobą. Urządzenia te wykorzystywane są do odzyskiwania ciepła

spalin odprowadzanych z pieca. Gorące spaliny oddają ciepło czynnikowi suszącemu

kierowanemu do suszarń jako lub powietrzu podawanemu do spalania paliwa.

Regeneratory działają w sposób okresowy i dla zapewnienia ciągłości pracy konieczne są, co

najmniej dwa. Głównymi elementami tych wymienników są kratownice z prostek ogniotrwałych

dobrze przewodzących ciepło. W pierwszym etapie pracy przez wymiennik przepływają gorące

spaliny, ogrzewając kratę. W drugim etapie krata jest chłodzona powietrzem odbierającym jej

ciepło. Kraty obu regeneratorów są na przemian ogrzewane i chłodzone.

Rekuperatory zwane wymiennikami przeponowymi działają w sposób ciągły i mogą być

współprądowe, przeciwprądowe, krzyżowe i mieszane. Zbudowane są z rur, którymi płynie

czynnik ogrzewany, zewnątrz czynnik ogrzewający lub odwrotnie. Rury wykonuje się

z materiałów ceramicznych, głównie szamotowych lub żaroodpornego żeliwa i stali.

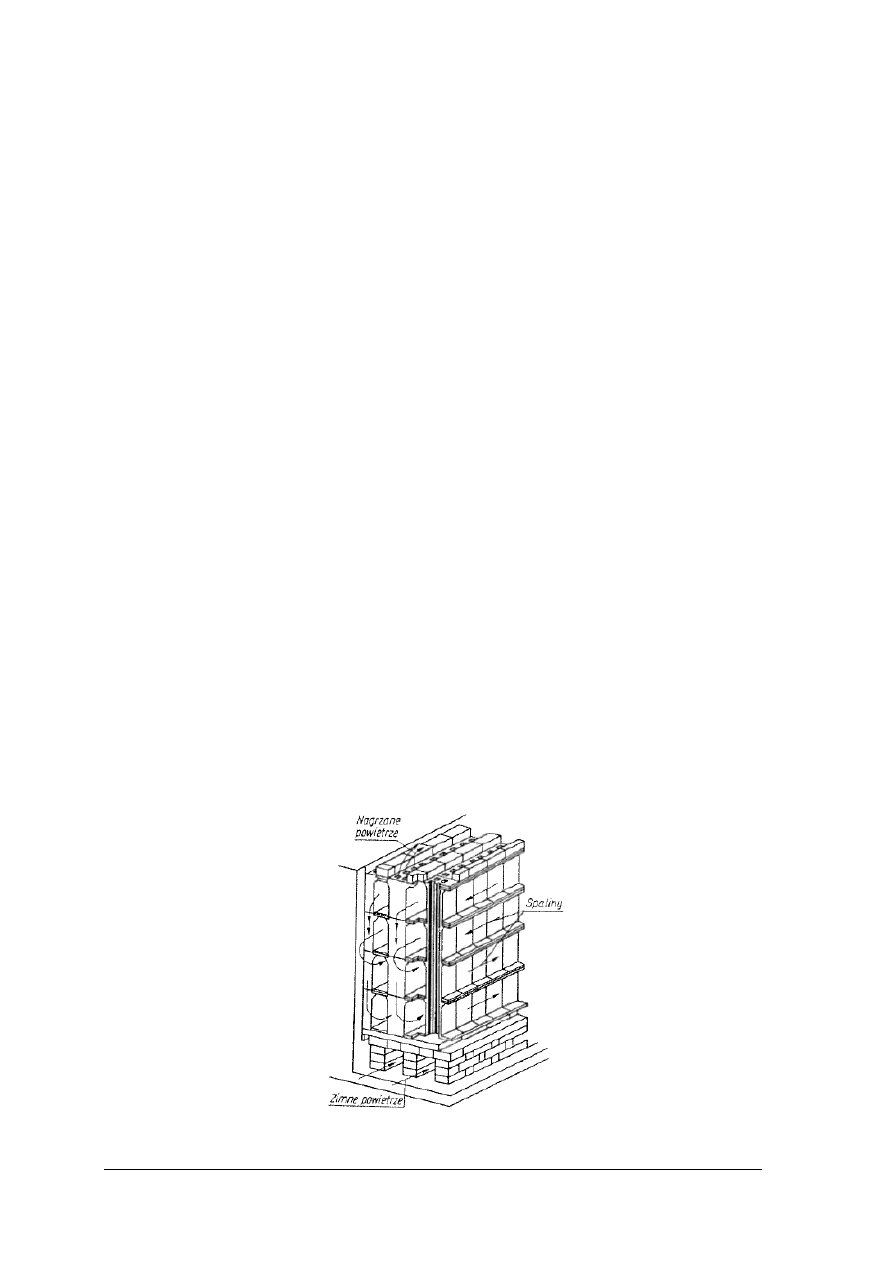

Budowę rekuperatora ceramicznego przedstawiono na rysunku 6.

Rys. 6. Rekuperator ceramiczny [7, s. 177]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jak dzielimy paliwa?

2.

Co to jest i od czego zależy wartość opałowa paliwa?

3.

Co to jest współczynnik nadmiaru powietrza?

4.

Jak dzielimy powietrze podawane do spalania paliwa?

5.

Kiedy płomień nazywamy redukcyjnym?

6.

Jakie piece nazywamy bezpośrednimi?

4.1.3. Ćwiczenia

Ćwiczenie 1

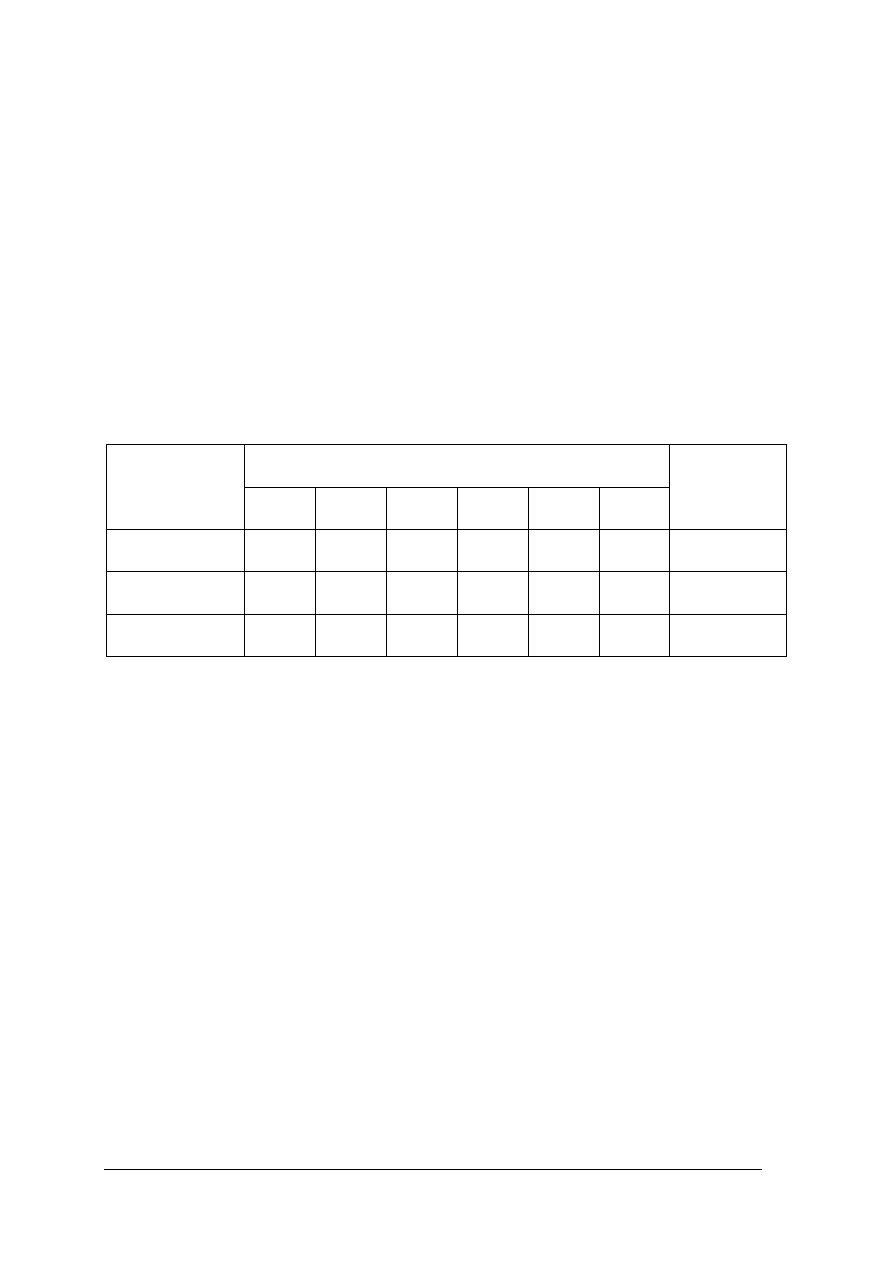

Uzupełnij tabelę wpisując, które z podanych paliw stałych powinno mieć największą,

a które najmniejszą wartość opałową.

Udział składników paliwa w %

Paliwo

węgiel

wodór

azot +

siarka

tlen

woda

popiół

Spodziewana

wartość

opałowa

Węgiel brunatny

56,52

4,04

1,62

18,52

15,00

4,25

Węgiel

kamienny typ I

86,01

0,91

1,82

1,82

2,00

6,86

Węgiel

kamienny typ II

74,00

5,42

2,26

8,57

5,00

4,75

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować skład każdego z paliw,

2)

ustalić składniki decydujące o wartości opałowej paliwa,

3)

porównać zawartości tych składników w poszczególnych paliwach,

4)

zapisać odpowiedź w ostatniej kolumnie tabeli,

5)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

arkusze z treścią ćwiczenia.

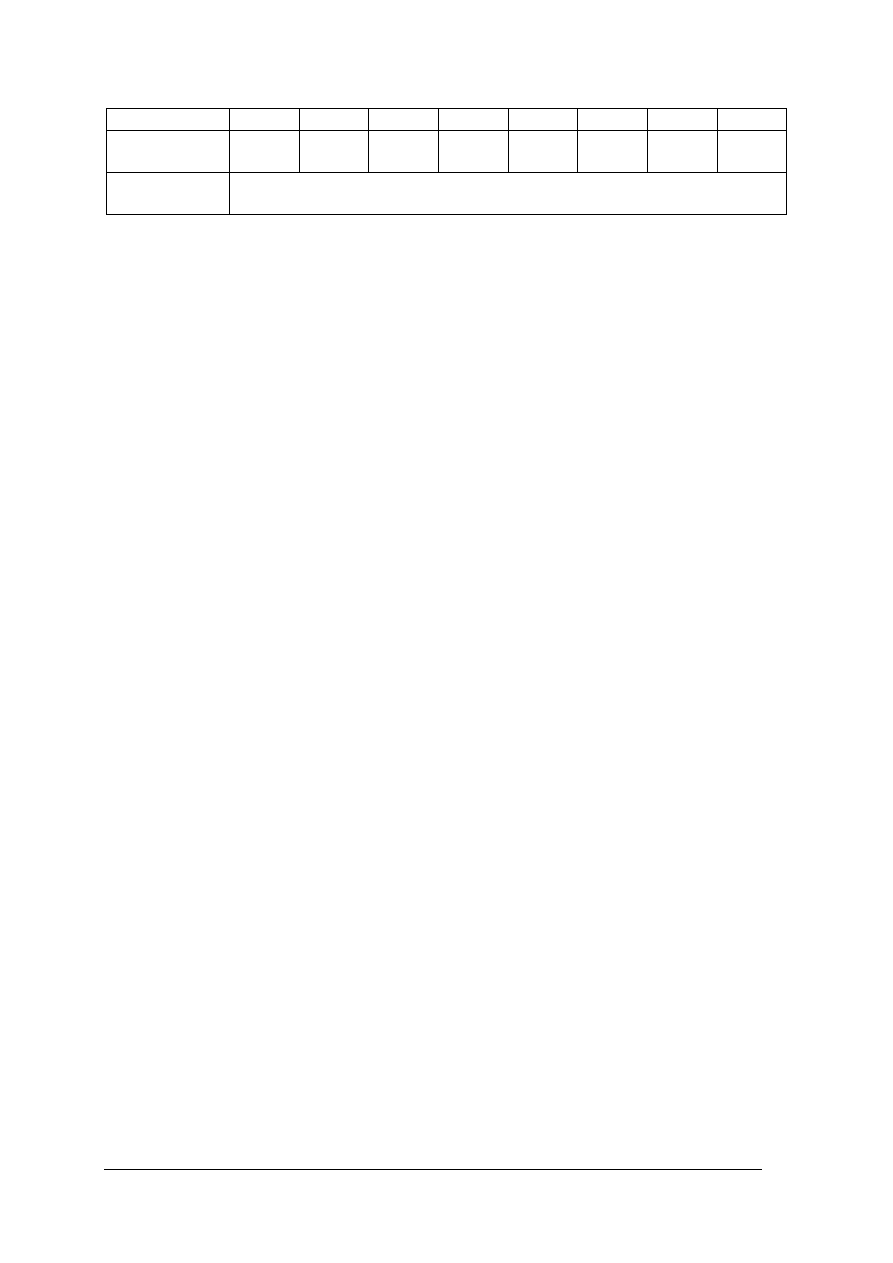

Ćwiczenie 2

W instalacji zamontowanej w piecu bezpośrednim, spalano paliwo przy współczynniku

nadmiaru powietrza λ = 1,2. Ustal, jaki powinien być skład spalin oraz rodzaj atmosfery

panującej w piecu.

Rozwiązanie ćwiczenia przedstaw w tabeli, wpisując „tak” pod składnikiem, jeżeli

znajduje się w spalinach lub „nie”, jeśli nie powinien w nich występować.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Składniki

CO

O

2

CH

4

H

2

SO

2

SO

3

CO

2

H

2

O

Występowanie

w spalinach

Atmosfera

w piecu

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeczytać uważnie treść ćwiczenia i zawartość tabeli,

2)

ustalić składniki jakie powinny znajdować się w spalinach,

3)

ustalić rodzaj atmosfery panującej w piecu,

4)

zapisać odpowiedzi w tabeli,

5)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

arkusze z treścią ćwiczenia.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

określić, dlaczego paliwa stałe są rzadko stosowane w naszym

przemyśle?

2)

porównać efekt energetyczny różnych paliw?

3)

scharakteryzować rodzaje spalania paliw?

4)

określić różnicę między płomieniem redukcyjnym i utleniającym?

5)

określić sposób magazynowania i przesyłania paliw ciekłych?

6)

scharakteryzować urządzenia do spalania paliw?

7)

porównać piece bezpośrednie i pośrednie?

8)

scharakteryzować regeneratory i rekuperatory ciepła?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.2.

Fizykochemiczne

podstawy procesu wypalania

4.2.1. Materiał nauczania

Charakterystyka procesu wypalania

Wypalanie jest najbardziej energochłonną operacją jednostkową w przemyśle

ceramicznym. Proces ten jest ustawiony w ciągu technologicznym po suszeniu

półfabrykatów. Występuje jednokrotnie, w przypadku produkcji wyrobów nieszkliwionych

i dwukrotnie przy produkcji wyrobów szkliwionych. Pierwsze wypalanie „na biskwit” ma na

celu zwiększenie wytrzymałości mechanicznej wyrobów i spowodowanie, że nie będą

rozmiękały po naniesieniu szkliwa. Prowadzi się go wolno, a końcowe temperatury zależą od

rodzaju wypalanego tworzywa. Po wypaleniu biskwitowym wyroby są porowate, a duża ich

nasiąkliwość pozwala na wchłanianie szkliwa. Poszkliwione wyroby wypala się „na ostro”.

Temperatury i warunki wypalania niektórych wyrobów zamieszczono w tabeli 2.

Dekorowane naszkliwnie naczynia ceramiczne i wyroby ceramiki artystycznej wypala

się, co najmniej trzykrotnie, w celu utrwalenia zdobienia.

Tabela 2. Temperatury i warunki wypalania różnych wyrobów ceramicznych

Rodzaj wyrobów

ceramicznych

Temperatury i warunki wypalania

Fajansowe

Wypalanie biskwitowe – od 1200 do 1250°C

Wypalanie „na ostro” – od 1100 do 1150°C

Atmosfera utleniająca

Półporcelanowe

Wypalanie biskwitowe – od 700 do 800°C

Wypalanie "na ostro" – od 1250 do 1280°C

Atmosfera utleniająca lub obojętna°

Porcelanowe

Wypalanie biskwitowe – od 800 do 900°C

Wypalanie „na ostro” – od 1410 do 1460°C

Atmosfera zależna od okresu wypalania:

do 1080°C – utleniająca

od 1080 do 1280°C – redukcyjna

od 1280 do 1410°C – obojętna

Ceglarskie

Jednokrotne wypalanie w temperaturze od 800 do 1000°C (klinkierowe 1260°C)

Atmosfera utleniająca

Ogniotrwałe

Jednokrotne wypalanie w wysokich temperaturach (na przykład wyroby

magnezjowe 1800°C)

Atmosfera uzależniona od rodzaju wyrobów, najczęściej utleniająca

Proces wypalania prowadzi się w piecach ceramicznych według krzywych wypalania,

opracowanych dla danego rodzaju wyrobów. Krzywe te przedstawiają zmiany temperatury

w czasie i powinny określać: szybkość wzrostu temperatury w początkowej fazie wypalania,

maksymalną temperaturę wypalania i czas przetrzymywania wyrobów w tej temperaturze,

szybkość spadku temperatury i jej zmian w czasie studzenia. Właściwą temperaturę

wypalania ustala się na podstawie skurczliwości liniowej lub zmian gęstości pozornej

wypalanego tworzywa. Czas przetrzymywania w temperaturze wypalania jest uzależniony od

wielkości wypalanego asortymentu. Wyroby drobne, cienkościenne przetrzymuje się krótko,

a wyroby duże i grubościenne od kilku do kilkunastu godzin. Przykładowe krzywe wypalania

przedstawiono na rysunku 7. W trakcie wypalania rejestratory taśmowe lub tarczowe rysują

rzeczywistą krzywą wypalania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Rys. 7. Krzywe wypalania wyrobów ceramicznych: I – naczyń porcelanowych w piecu tunelowym, II – naczyń

porcelanowych w piecu okresowym, III – naczyń półporcelanowych w piecu tunelowym, IV – porcelany

elektrotechnicznej w piecu tunelowym, V – naczyń fajansowych w piecu okresowym (biskwit),

VI – naczyń fajansowych w piecu okresowym (wypalanie ostre ze szkliwem) [2, s. 272]

Zjawiska zachodzące w czasie wypalania i studzenia wyrobów

W trakcie wypalania w czerepie zachodzi wiele przemian fizycznych, chemicznych

i krystalograficznych, niezależnych od typu zastosowanego pieca. Prowadzą one do uzyskania

tworzywa o żądanych właściwościach technicznych.

Biorąc pod uwagę zjawiska występujące w wypalanym czerepie, proces wypalania można

podzielić na następujące etapy:

I etap: dosuszanie, odparowuje reszta wody zarobowej i równowagowej. Do temperatury

200°C przyrost temperatury powinien być niewielki (do 10°C /h). Półfabrykaty o małej

masie, cienkościenne o wilgotności poniżej 1% można wypalać szybko.

II etap: dehydratyzacja, ogrzewanie wsadu od 200 do 600°C, minerały ilaste tracą wodę

chemicznie związaną oraz nieodwracalnie plastyczność. Następuje rozkład i utlenianie

siarczków oraz części organicznych. Przyrost temperatury może być większy (do 50°C /h).

III etap: rozkład, ogrzewanie wsadu od 600 do 900°C, rozkładowi na wolne tlenki ulega

powstały w poprzednim etapie metakaolinit Al

2

O

3

· 2SiO

2

. Następuje dalszy rozkład

związków organicznych, kwarc ß przechodzi w odmianę α, a przemianie tej towarzyszy

wzrost objętości.

IV etap: witryfikacja, ogrzewanie wsadu od temperatury 900°C do końca wypalania,

występują zmiany krystalograficzne w składzie mineralogicznym masy. Powstały

z metakaolinitu Al

2

O

3

przechodzi w γ Al

2

O

3

, a α-kwarc w polimorficzną odmianę α-trydymit.

Rozkładowi ulegają węglany wapnia i magnezu z wydzieleniem, CO

2

, zaczyna pojawiać się

faza ciekła (szklista) składająca się z niskotopliwych krzemianów. Występuje znaczna

skurczliwość masy, stale wzrasta ilość fazy ciekłej mającej wpływ na porowatość wyrobów,

ich wytrzymałość mechaniczną oraz nasiąkliwość. W temperaturze od 1350 do 1500°C rośnie

ilość i wielkość kryształów mullitu, charakteryzującego się dużą odpornością na działanie

czynników chemicznych, dużą przewodnością cieplną, małą rozszerzalnością termiczną, dużą

odpornością na wstrząsy termiczne, dużą wytrzymałością mechaniczną oraz dużą odpornością

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

elektryczną. Pojawia się wolne SiO

2

w polimorficznej odmianie α- krystobalitu.

Przy wyrobach szkliwionych pod koniec wypalania zaczynają topić się szkliwa rozpływające

się równomiernie na powierzchni wyrobów.

W pierwszym okresie studzenia, do temperatury około 800°C, gdy faza ciekła jest jeszcze

miękka, studzenie może przebiegać szybko. Od temperatury 800°C wyroby należy studzić

bardzo powoli, a wyroby zawierające krzemionkę szczególnie wolno w temperaturach około

570°C oraz od 300 do 200°C.

Znajomość zjawisk zachodzących w czerepie, pozwala na świadome kierowanie

procesem wypalania oraz dobieranie najbardziej technicznie i ekonomicznie uzasadnionych

warunków jego prowadzenia.

Właściwości i typowe wady wyrobów wypalanych

Celem procesu wypalania jest nadanie wyrobom odpowiednich właściwości użytkowych.

Skutkiem przemian fizykochemicznych zachodzących w trakcie obróbki cieplnej jest zwykle

wzrost wytrzymałości mechanicznej, zagęszczenie i skurczliwość wyrobów oraz usunięcie

porów z przestrzeni pomiędzy ziarnami. Dzięki stopieniu się warstwy szkliwa wyroby

uzyskują estetyczny wygląd, stają się nienasiąkliwe, co podnosi ich walory higieniczne.

Ważną cechą wyrobów wypalanych jest również odporność chemiczna zależna głównie od

składu chemicznego i mineralogicznego masy, z której wyroby są wykonane. Właściwość ta

jest szczególnie ważna w wysokich temperaturach i pozwala na zastosowanie ceramiki

w środowiskach korozyjnych, których nie wytrzymują metale. Coraz częściej wykorzystuje

się doskonałe właściwości elektroizolacyjne tworzyw ceramicznych (elektroporcelana,

steatyt). Tworzywa te różnią się od wyrobów ceramiki masowej i materiałów ogniotrwałych

znacznie podwyższonymi wymaganiami dotyczącymi ich właściwości elektrycznych

i magnetycznych, takich jak przenikalność elektryczna, współczynnik temperaturowy

przenikalności elektrycznej, wytrzymałość dielektryczna lub napięcie przebicia.

Ze względu na zastosowanie większość wyrobów ceramiki budowlanej, musi

charakteryzować się dużą odpornością na działanie mrozu oraz na zmiany temperatury

wywołane warunkami klimatycznymi.

Większość zakładów ceramicznych posiada własne laboratoria, w których sprawdza się,

czy wyroby gotowe odpowiadają warunkom dotyczącym ich właściwości użytkowych.

Określa się cechy zewnętrzne wyrobów gotowych oraz przeprowadza badania laboratoryjne

przewidziane w normach (PN-EN). Jeżeli laboratorium nie może wykonać wszystkich badań,

zleca je wyspecjalizowanym jednostkom badawczym.

W celu wyeliminowania braków oraz utrzymywania wysokiej jakości wyrobów poddaje

się je kontroli i sortowaniu po każdej operacji technologicznej. Wady są różnorodne

i większość z nich nadal jest oceniana przez pracowników wzrokowo, na podstawie tabel

sortowniczych. Normy określają dopuszczalną liczbę wad na jednym wyrobie, a wystąpienie

chociażby jednej wady niedopuszczalnej powoduje dyskwalifikację wyrobu i skierowanie go

na złom. Do sortowania płytek ceramicznych używa się automatów, które rozdzielają je

według grubości i przedziałów wymiarowych oraz odrzucają płytki o krzywiznach większych

niż przewiduje norma.

W zakładach ceramiki stołowej obecność pęknięć po wypaleniu biskwitowym stwierdza

się na podstawie dźwięku, wydawanego po lekkim uderzeniu wyrobu metalowym

przedmiotem. Wyroby pęknięte wydają dźwięk głuchy, przytłumiony. W trakcie uderzenia

badany przedmiot należy trzymać za jeden z końców, aby nie obejmować go zbyt szczelnie,

gdyż powoduje to głuszenie dźwięku. W taki sposób ocenia się również wyroby po wypaleniu

końcowym ustawione na płycie szklanej lub marmurowej. Powinny one wydawać dźwięk

czysty, określany jako metaliczny. Bardzo drobne pęknięcia po pierwszym wypaleniu można

sprawdzić przez malowanie wyrobów barwnikiem organicznym. Po wypaleniu „na ostro”

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

wyroby nie powinny mieć łysin, czyli miejsc niepokrytych szkliwem oraz ciemnych wytopów

na czerepie lub szkliwie zwanych muszkami. Określa się również liczbę i wielkość: szczerb

i pęknięć wyrobu, nakłuć, czyli maleńkich kraterków w szkliwie, pianki, czyli drobniutkich

pęcherzyków szkliwa oraz bąbli. Sortowacz bada krzywizny i odchylenia wymiarowe oraz

czy wyrób nie posiada szwów, wgłębień i wypukłości. Część wyrobów najlepszych

gatunkowo kierowana jest do dekorowania, a pozostałe do sprzedaży. Ze względów

ekonomicznych wyrobów trzeciego gatunku nie dekoruje się. Gotowe wyroby zdobione, czyli

po kolejnym wypaleniu sortuje się i kompletuje w serwisy.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Co to jest wypalanie „na biskwit” i „na ostro”?

2.

Jakie właściwości użytkowe posiadają wypalane wyroby ceramiczne?

3.

Na podstawie, czego przeprowadza się badania gotowych wyrobów?

4.

Jakie wady mogą posiadać wyroby po wypaleniu?

5.

Co można sprawdzić uderzając metalowym przedmiotem w wypalony wyrób?

6.

Jaki cel ma sortowanie wyrobów?

4.2.3. Ćwiczenia

Ćwiczenie 1

Oceń jakość wyrobów wypalonych „na biskwit” i „na ostro” na podstawie wydawanego

przez nie dźwięku. Sprawdź również, czy wyroby po wypaleniu biskwitowym posiadają

bardzo drobne pęknięcia włoskowate.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować instrukcję do wykonania ćwiczenia,

2)

podzielić wyroby na biskwitowe i gotowe,

3)

sprawdzić dźwięk wydawany przez wyroby uderzane młotkiem lub prętem stalowym,

4)

sprawdzić dodatkowo wyroby biskwitowe barwnikiem organicznym,

5)

oddzielić wyroby z pęknięciami od wyrobów bez tej wady,

6)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

arkusze z instrukcją do wykonania ćwiczenia,

–

wyroby wypalone „na biskwit” i „na ostro”,

–

lekkie młotki i pręty stalowe,

–

pędzelki,

–

barwnik organiczny (anilinowy).

Ćwiczenie 2

Przeprowadź nie uzbrojonym okiem oględziny zewnętrzne wyrobów ceramiki stołowej,

określając następujące wady powierzchni: chropowatość, kraterki, muszki, nakłucia, szwy,

pęknięcia, pęcherze, szczerby, zadymienia i przylepy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować instrukcję do wykonania ćwiczenia i normy,

2)

przeprowadzić oględziny wyrobów i zapisać ich wynik,

3)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

arkusze z instrukcją do wykonania ćwiczenia,

–

normy PN-EN,

–

wyroby ceramiki stołowej.

Ćwiczenie 3

Sprawdź prawidłowość wymiarów pięciu cegieł zwykłych bez otworów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować rysunek cegły i normy,

2)

przeprowadzić pomiary,

3)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

przymiary z podziałką milimetrową,

–

normy PN-EN,

–

sprawdzane wyroby ceramiki budowlanej.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

określić cel wypalania wyrobów ceramicznych?

2)

scharakteryzować wypalanie biskwitowe?

3)

scharakteryzować wypalanie „na ostro”?

4)

określić, jakie wyroby należy wypalać co najmniej trzykrotnie?

5)

scharakteryzować krzywą wypalania?

6)

scharakteryzować etapy wypalania?

7)

określić właściwości wyrobów wypalanych?

8)

ocenić jakość wyrobów po wypaleniu?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.3.

Klasyfikacja pieców ceramicznych

4.3.1. Materiał nauczania

Kryteria podziału pieców ceramicznych

Podstawowym kryterium podziału pieców ceramicznych jest ciągłość pracy. Do grupy

pieców pracujących okresowo zaliczamy piece komorowe ze stałym i wysuwnym trzonem

oraz kołpakowe zwane dzwonowymi. Piece o pracy ciągłej dzielimy na dwie grupy. Pierwszą

stanowią piece o stojącym wsadzie i ruchomej strefie ogniowej (kręgowe i wielokomorowe),

a drugą piece z ruchomym wsadem i stałą strefą ogniową (tunelowe).

Różnorodność rodzajów ceramiki oraz duża rozpiętość wymiarów wyrobów

spowodowała konieczność projektowania pieców o zróżnicowanej konstrukcji i wielkości,

w obrębie poszczególnych typów.

Zarówno piece o działaniu okresowym, jak i ciągłym mogą być opalane paliwami

lub ogrzewane energią elektryczną z wykorzystaniem metalowych lub niemetalowych

elementów grzejnych. Metalowe to kanthal, chromonikielina, molibden, wolfram, platyna,

iryd i rod. Niemetalowe elementy grzejne wykonane są z węglika krzemu, dwukrzemku

molibdenu, chromianu litu, tlenku cyrkonu, węgla i grafitu.

Ze względu na kierunek ruchu powietrza i spalin piece dzielą się na urządzenia

z przepływem poziomym i pionowym. Wśród tych ostatnich rozróżnia się piece o płomieniu

wstępującym, zstępującym i zwrotnym.

Drobnoziarniste tlenkowe i nietlenkowe wyroby ceramiki specjalnej są wytwarzane

metodą spiekania pod ciśnieniem jednoosiowym i izostatycznym. Proces ten prowadzony jest

w kosztownych urządzeniach i stosowany tylko do produkcji wyrobów małogabarytowych.

Elementy konstrukcyjne pieców

Podstawowymi elementami konstrukcyjnymi pieców ceramicznych są: fundamenty,

ściany, sklepienie, trzon, paleniska, palniki, elementy grzejne, kanały kominowe, kominy,

zasuwy, ssawy, wentylatory oraz osprzęt (przewody rurowe, urządzenia kontrolno-

-pomiarowe). Elementy te różnią się od siebie w zależności od rozwiązania konstrukcyjnego

pieca, a w niektórych typach nie występują.

Fundament jest elementem, na którym opiera się konstrukcja pieca. Każdy piec musi

mieć własny fundament niezwiązany z fundamentem hali, a jego wielkość zależy od ciężaru

pieca i ewentualnych jego ruchów. Aby zmniejszyć obciążenia jednostkowe na grunt

wykonuje się fundamenty rozszerzające się ku dołowi pod pewnym kątem. Fundamenty

można budować z cegły czerwonej, klinkieru, betonu zwykłego i ogniotrwałego, gruzobetonu,

żelbetu, kamienia łamanego. Dla uniknięcia strat ciepła przewodzonego przez fundamenty,

oddziela się go od górnych części pieca warstwą izolacji termicznej.

Ściany pieca posiadają najczęściej budowę trójwarstwową. Warstwa zewnętrzna

wykonana jest z cegły czerwonej lub pancerza z blachy falistej, środkowa z ogniotrwałych

wyrobów izolacyjnych, a wewnętrzna z wyrobów ogniotrwałych dostosowanych

do temperatury pracy pieca i rodzaju wypalanych materiałów. Grubość ścian zależy od

maksymalnej temperatury wypalania oraz obciążeń statycznych (mury wyższe muszą mieć

większą grubość). Przy wykonywaniu ścian przewiązuje się mury i prostki w murach oraz

pozostawia szczeliny dylatacyjne.

Sklepienia pieców mogą być łukowe zwykłe i z łukiem odciążającym, płaskie oraz

podwieszone. Oprócz wymienionych podstawowych typów wykonywane są również

specjalne rozwiązania tych elementów. W czasie pracy sklepienia łukowe działają siłą

rozporową na ściany boczne i dlatego piece zbroi się kształtownikami stalowymi. Sklepienia

podwieszone stosuje się głównie w piecach tunelowych o dużych szerokościach. Składa się

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

ono z konstrukcji stalowej 1, do której są podwieszone kształtki 2. Przestrzeń między

kształtkami wypełniona jest ogniotrwałymi płytami 3, na których ułożone są kształtki

izolacyjne 4. Przykłady sklepień pieca przedstawiono na rysunku 8.

a)

b)

Rys. 8. Sklepienia pieców ceramicznych: a) z łukiem odciążającym, b) podwieszone [3, s. 143 i 144]

Trzon to część denna pieca, na której ustawiane są wypalane wyroby. Może być na stałe

zabudowany w piecu lub ruchomy. Większość trzonów jest wykonana z prostek, płyt

lub bloków ogniotrwałych, a zabudowane na wózkach również z betonów ogniotrwałych.

Ponieważ wloty i wyloty kanałów ogniowych lub dymowych umieszczone w trzonie, ulegają

szybko korozji wykonuje się je z łatwych do wymiany kształtek ogniotrwałych.

W piecach tunelowych transport wsadu może odbywać się na wózkach, płytach, trzonach

ślizgowych, rolkach, koszach, trzonach pokrocznych lub na poduszce powietrznej.

Przepychanie wózków przez piec odbywa się za pomocą popychacza mechanicznego

lub hydraulicznego. W małych piecach wsad transportowany jest na płytach, przepychanych

popychaczem hydraulicznym zamontowanym przed piecem. W strefie do 700°C przesuwają

się one na trzonie rolkowym, a w wyższych temperaturach na podsypce piaskowej. Trzony

rolkowe w piecach do wypalania płytek wykonane są ze stali żaroodpornej (do 500°C)

oraz kordierytu lub korundu. Wypalane nieszkliwione płytki ustawia się w stosy na

żebrowych płytach ceramicznych przesuwanych na rolkach. Płytki szkliwione umieszcza się

w kasetach, a wsad o większych gabarytach jednowarstwowo bezpośrednio na płytach trzonu.

W piecach do szybkościowego wypalania płytek szkliwionych stosuje się trzony kroczące,

składające się z ruchomych i stałych belek ceramicznych. Ruchome belki okresowo podnoszą

się i przesuwają w kierunku ruchu wsadu o określony odcinek, a następnie opuszczają się

i powracają do położenia wyjściowego. Wsad porusza się z nimi podczas ruchu do przodu,

a pozostaje na nieruchomych belkach w trakcie ruchu powrotnego.

Ustawianie wsadu w piecach ceramicznych

W trakcie wypalania spaliny lub oporowe elementy grzejne promieniują na wsad

i wymurówkę pieca. Promieniowanie cieplne spalin i nagrzanej wymurówki dociera tylko do

tych powierzchni wsadu, które są odkryte dla promieniowania. Do wnętrza półfabrykatu i do

pozostałych powierzchni ciepło dopływa w wyniku przewodzenia. Przy ustawianiu stosów

półfabrykatów bezpośrednio poprzez promieniowanie ogrzewane są tylko ich zewnętrzne

powierzchnie, „widziane” przez źródła promieniowania. Nagrzane wyroby warstw

zewnętrznych, stają się źródłami promieniowania dla sąsiednich warstw wewnętrznych.

Promieniowanie spalin przepływających między stosami odgrywa niewielką rolę

w przenoszeniu ciepła, natomiast ważne jest wnikanie ciepła od spalin do wsadu.

W każdym piecu podczas wypalania i studzenia występuje równocześnie wymiana ciepła

przez promieniowanie i konwekcję. Znajomość właściwości obu dróg dostawy ciepła

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

decyduje o wyborze koncepcji ogrzewania pieca i sposobie ustawiania wsadu. W piecach do

wypalania cienkościennych półfabrykatów ustawionych jednowarstwowo korzystna jest

przewaga radiacyjnej dostawy ciepła. Gdy wypalane są półfabrykaty masywne lub ustawione

wielowarstwowo lepsze wyniki daje konwekcyjna wymiana ciepła.

Załadowując wsad do pieca należy przestrzegać następujących ogólnych zasad:

–

przestrzeń robocza pieca oraz ciepło do niej doprowadzone powinny być wykorzystane

najefektywniej,

–

półfabrykaty nieszkliwione można ustawiać w stabilne stosy, tak aby dolne warstwy nie

uległy zniszczeniu pod naciskiem warstw górnych,

–

wyroby porcelany stołowej wypalane na biskwit w piecach komorowych, ustawia się

w osłonach w kształcie walców z jednym dnem zwanych kokrami,

–

wyroby poszkliwione należy wypalać pojedynczo, w ogniotrwałych osłonach lub na

płytach rozdzielonych podpórkami tworzącymi rusztowanie,

–

duże i ciężkie kształtki oraz wyroby cienkościenne mogą być ustawiane na podkładkach

wykonanych z tego samego materiału, zwanych bomzami, zabezpieczających podstawę

wyrobu przed deformacją,

–

filiżanki o fasonie mało podatnym na deformację można wypalać parami, po połączeniu

ich klejem przygotowanym z tlenku glinu, kaolinu i dekstryny,

–

dla zachowania kształtu wyrobów można stosować podpórki ogniotrwałe lub wypalać je

w zasypce z odpowiednio dobranych drobnoziarnistych tlenków,

–

wyroby znacznie kurczące się podczas wypalania mogą być ustawiane pod samą

powierzchnię sklepienia.

Przykłady ustawienia wsadu w piecach przedstawiono na rysunkach 9 i 10.

a)

b)

c)

Rys. 9. Sposoby ustawiania wyrobów w piecach ceramicznych: a) galanterii ceramicznej b) kubków podczas

wypalania „na biskwit” i „na ostro”(do wypalania biskwitowego ładuje się jeden kubek więcej)

c) talerzy w osłonach [1, s. 234 i 237 i 2, s. 365]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Rys. 10. Racjonalne ustawienie stosów wyrobów na trzonie pieca tunelowego [5, s. 321]

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie są podstawowe elementy konstrukcyjne pieców ceramicznych?

2.

Jakie są odmiany poszczególnych elementów pieców ceramicznych?

3.

Co zaliczamy do osprzętu pieców ceramicznych?

4.

Jak dzielimy piece ceramiczne?

5.

Jakie elementy ogniotrwałe ułatwiają ustawianie i wypalenie wsadu?

6.

W jaki sposób należy ustawiać półfabrykaty w piecach ceramicznych?

4.3.3. Ćwiczenia

Ćwiczenie 1

Na schemacie przedstawiającym przekrój poprzeczny pieca ceramicznego, oznacz jego

podstawowe elementy konstrukcyjne.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować schemat pieca,

2)

odszukać na rysunku podstawowe elementy pieca i podpisać je,

3)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

arkusze z nieopisanymi schematami pieców ceramicznych.

Ćwiczenie 2

Załaduj wsad do pieca komorowego, wykorzystując dostępne elementy ogniotrwałe

ułatwiające ustawianie półfabrykatów. Po przeprowadzeniu cyklu wypalania zgodnie

z założoną krzywą wypalania, wyładuj wypalone wyroby.

Wszystkie czynności wykonuj zgodnie z instrukcją stanowiskową oraz zasadami

bezpieczeństwa i higieny pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1)

sprawdzić czy komora pieca jest wyczyszczona,

2)

sprawdzić, jakie półfabrykaty należy załadować do pieca,

3)

sprawdzić, jakimi elementami pomocniczymi dysponujesz,

4)

opracować najkorzystniejszy sposób ustawienia wsadu,

5)

ustawić wsad w piecu,

6)

włączyć piec i wypalić wyroby zgodnie z założoną krzywą wypalania,

7)

wyłączyć piec po zakończonym cyklu wypalania,

8)

wyładować wypalone wyroby.

Wyposażenie stanowiska pracy:

–

instrukcja stanowiskowa,

–

półfabrykaty przygotowane do wypalenia,

–

elementy pomocnicze do ustawiania wsadu w piecu,

–

piec ceramiczny komorowy.

Ćwiczenie 3

Dobierz piec ceramiczny do wypalania wyrobów oraz typu zakładu ceramicznego

podanych w tabeli.

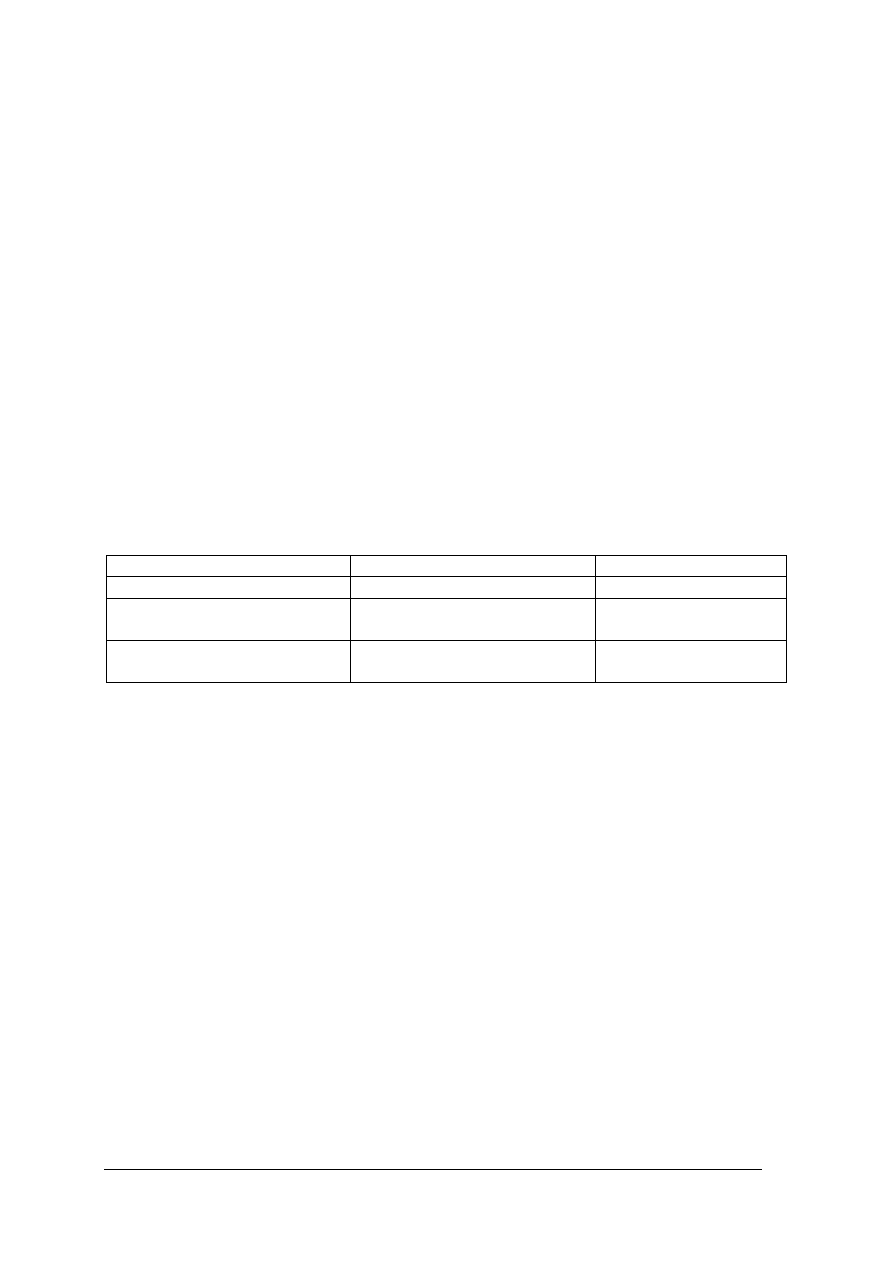

Rodzaj wyrobów

Typ zakładu ceramicznego

Rodzaj dobranego pieca

ceramika artystyczna

mały zakład rzemieślniczy

ceramika stołowa (wypalanie

„na biskwit” i „na ostro”)

zakład ceramiczny o dużej

zdolności produkcyjnej

ceramika stołowa (utrwalanie

dekoracji naszkliwnej)

zakład ceramiczny o dużej

zdolności produkcyjnej

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować zawartość tabeli,

2)

ustalić rodzaj pieca zapewniający racjonalne wypalenie wyrobów,

3)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

katalogi pieców ceramicznych,

–

literatura wskazana przez nauczyciela.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

określić kryteria podziału pieców ceramicznych?

2)

sklasyfikować piece ceramiczne?

3)

wymienić elementy konstrukcyjne pieców ceramicznych?

4)

scharakteryzować podstawowe elementy konstrukcyjne?

5)

wyjaśnić radiacyjny i konwekcyjny sposób wymiany ciepła w piecu?

6)

podać zasady ustawiania wsadu w piecu ceramicznym?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.4.

Wypalanie wyrobów w piecach o różnej konstrukcji

4.4.1. Materiał nauczania

Wypalanie w piecach o pracy okresowej

Cykl pracy pieców o działaniu okresowym składa się z następujących etapów:

–

załadowanie wsadu do komory pieca,

–

zamurowanie bramki lub zamknięcie pieca,

–

wypalanie i studzenie zgodnie z krzywą wypalania,

–

wybicie bramki lub otworzenie pieca,

–

wyładowanie wypalonego wsadu,

–

wyczyszczenie komory i przygotowanie do następnego cyklu.

Przebieg poszczególnych etapów zależy od tego, w którym typie pieca okresowego

prowadzone jest wypalanie.

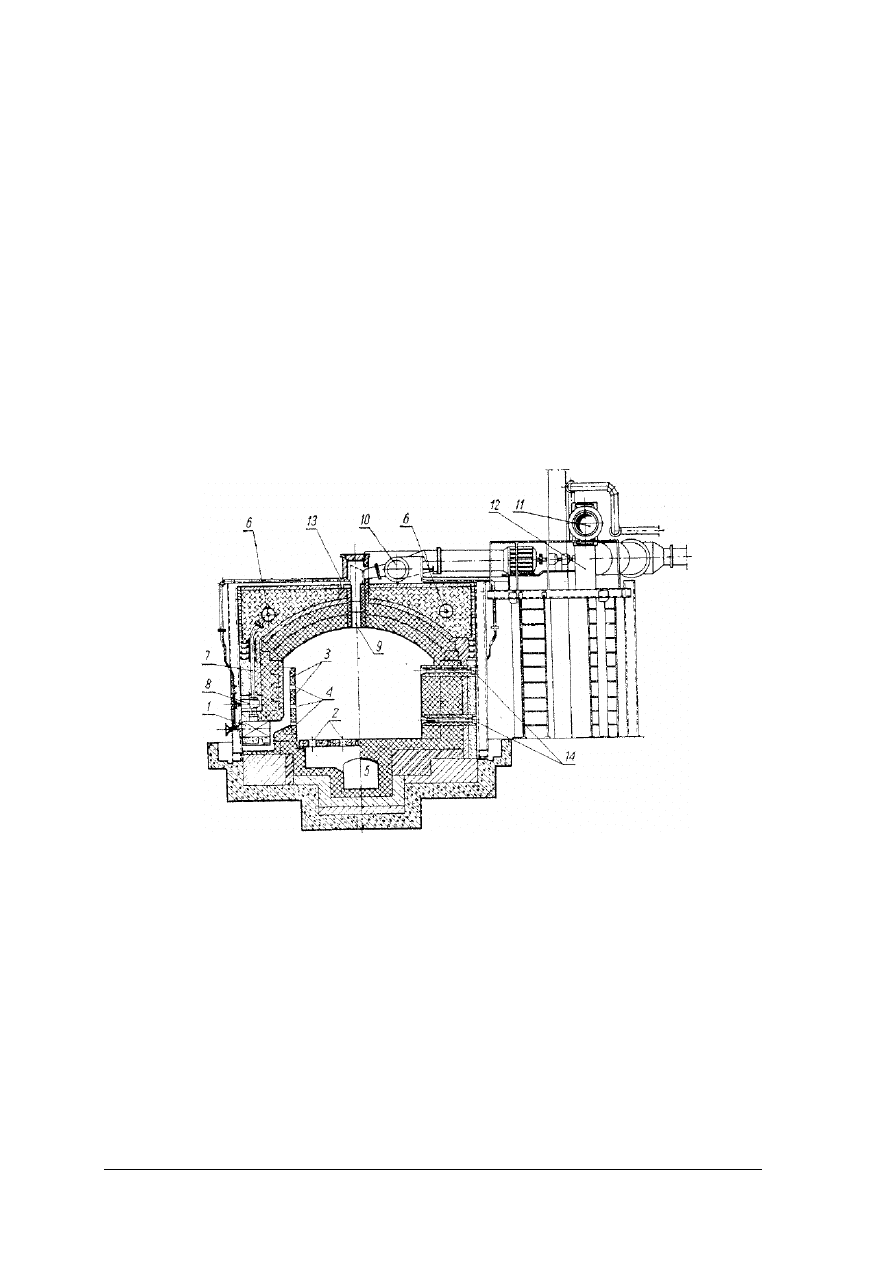

Przykładem pieca ze stałym trzonem jest prostokątny piec komorowy, o płomieniu

zwrotnym przedstawiony na rysunku 11.

Rys. 11. Piec komorowy ze stałym trzonem o płomieniu zwrotnym (opis elementów w tekście) [3, s. 180]

Palniki 1 wbudowane są w boczne ściany pieca, tuż nad trzonem. Dzięki odpowiednio

ukształtowanym komorom spalania oraz ścianom przewałowym 3, spaliny kierowane są pod

sklepienie. Część spalin dopływa otworami 4 bezpośrednio do komory, co powoduje

zmniejszenie różnicy temperatur na jej wysokości. Spod sklepienia spaliny są ściągane w dół

i otworami 2 w trzonie pieca odprowadzane do kanału spalinowego 5, skąd wentylatorem

odciągowym kierowane są do komina. Mogą być także przed odprowadzeniem do otoczenia

wykorzystane w rekuperatorze do podgrzania powietrza spalania, które dostaje się do

kolektorów 6, a stąd pionowymi rurami 7 poprzez zawory regulacyjne do poszczególnych

palników. Po zakończeniu wypalania i wyłączeniu palników, w czasie studzenia komory

zimne powietrze jest zasysane wziernikami 14 oraz przez klapę usytuowaną za piecem na

kanale dymowym. Powietrze dopływa do komory otworami w trzonie, studzi wsad i gorące

jest odciągane otworami 9 w sklepieniu pieca. Otwory te zakończone są króćcami

prowadzącymi do kolektora zbiorczego 10, a stąd rurociągiem 11 i wentylatorem

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

12 do suszarń. W przypadku zblokowania kilku pieców umieszczonych na hali, przez

odpowiednie ustawianie zasuw gorące powietrze może być kierowane do zimnej komory

innego pieca w celu jej podgrzania. Zasuwy 13 umożliwiają domieszanie zimnego powietrza

z otoczenia, w przypadku, gdy ma ono za wysoką temperaturę dla suszarni.

Znacznie wygodniejsze w eksploatacji są piece komorowe z wysuwnym trzonem,

wykorzystywane do wypalania wyrobów o dużych rozmiarach i wymagających specjalnej

obróbki cieplnej oraz w produkcji krótkich serii. Schemat pieca tego typu przedstawiono na

rysunku 12. Dzięki zastosowaniu wysuwnego trzonu możliwe jest przyspieszenie

załadowywania i wyładowywania wsadu, które odbywa się poza komorą. Ponadto nie jest

konieczne studzenie komory do temperatury umożliwiającej obsłudze wejście do pieca

i rozładowanie go. Trzon zabudowany jest na jednym, dwóch lub czterech wózkach, których

boczne ściany posiadają zamknięcia labiryntowe oraz fartuchy stalowe zanurzone w rynnie

z piaskiem. Uszczelnienia te mają zapobiegać przepływowi spalin pod wózki do układu

jezdnego. Górną część trzonu stanowi ruszt z płyt ogniotrwałych, pod który doprowadza się

część spalin (z dolnego rzędu palników). Pozwala to na ogrzanie trzonów wózków i dolnych

partii wsadu. Przepływ spalin i powietrza studzącego jest podobny jak w omówionym

poprzednio piecu prostokątnym o płomieniu zwrotnym.

Rys. 12. Piec komorowy z wysuwnym trzonem: 1 – wózki, 2 – ściana czołowa, 3 – palniki, 4 – ruszt, 5 – ściana

przewałowa, 6 – otwory nad dolnymi palnikami, 7 – zasuwa w otworach, 8 – otwory w ścianie

przewałowej, 9 – otwory odciągowe, 10 – pionowe kanały spalinowe, 11 – poziome kanały spalinowe

[3, s.183]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

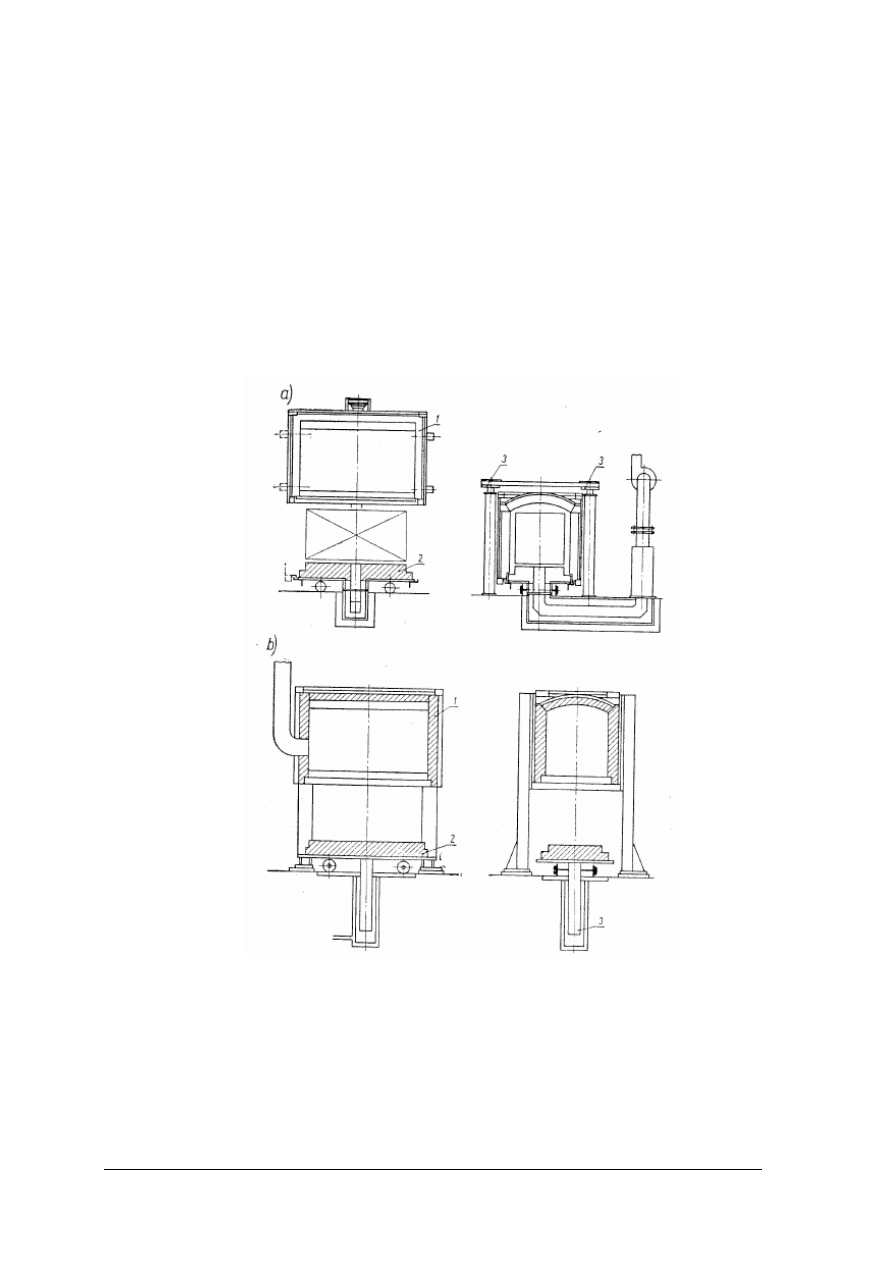

W zakładach ceramiki specjalnej, materiałów ogniotrwałych oraz ściernych

eksploatowane są piece kołpakowe zwane dzwonowymi. Rozróżnia się dwa rozwiązania

konstrukcyjne tych pieców. W pierwszym stały trzon z ustawionym wsadem, przykrywa się

na czas wypalania ścianami i sklepieniem tworzącymi jedną całość. Po wypaleniu kołpak jest

podnoszony, aby umożliwić zdejmowanie wyrobów i ustawienie nowych półfabrykatów.

Unoszenie i opuszczanie kołpaka jest realizowane za pomocą dźwignic mechanicznych,

podnośników hydraulicznych lub pneumatycznych. W drugim rozwiązaniu ściany i sklepienie

są stałe, a ruchomy trzon zabudowany na wózku jest wprowadzany do kołpaka od dołu,

podnośnikiem pneumatycznym lub hydraulicznym. Pozwala to na wykorzystanie ciepła

zakumulowanego w obmurzu przez przeniesienie dzwonu z trzonu z wypalonymi wyrobami

na trzon z półfabrykatami ustawionymi na drugim trzonie. Schematy pieców kołpakowych

przedstawiono na rysunku 13.

Rys. 13. Piece kołpakowe: a) z unoszonym kołpakiem b) z unoszonym trzonem: 1 – kołpak, 2 – trzon, 3 – podnośnik

hydrauliczny lub pneumatyczny [3, s. 187]

Wypalanie w piecach o pracy ciągłej

Piece wielokomorowe i kręgowe należą do grupy pieców o działaniu ciągłym, w których

strefa ogniowa jest w ruchu, a wsad pozostaje w miejscu i przechodzi wszystkie stadia

wypalania. Piec wielokomorowy zbudowany jest z komór ujętych w jednym obmurzu,

z których każdą można rozpatrywać jako osobny piec okresowy. W podobny sposób pracuje

piec kręgowy, którego przestrzeń roboczą stanowi ciągły kanał podzielony na komory

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

umowne. Pieców tych nie buduje się w nowych zakładach, a piece wielokomorowe

są stosowane bardzo rzadko. Dlatego w tym rozdziale zostaną omówione tylko piece

tunelowe, stosowane powszechnie w zakładach branży ceramicznej.

Istota pracy pieców tunelowych polega na tym, że wsad ustawiony na ruchomych

trzonach wypełniających całą długość tunelu przesuwa się, ulegając kolejno podgrzewaniu,

wypalaniu i studzeniu. Niektóre piece przed strefą podgrzewania posiadają przedsionek,

w którym półfabrykaty są dosuszane i wstępnie podgrzewane, co zapobiega kondensacji pary

wodnej z silnie ochładzających się spalin przy zetknięciu z zimnym wsadem. Przedsionek jest

oddzielony od strefy podgrzewania i od otoczenia żaluzjami, a wsad ogrzewa się spalinami

pośrednio przez przeponę metalową. Zamiast żaluzji można stosować kurtynę powietrzną

oddzielającą wnętrze pieca od otoczenia.

Najczęściej wsad pieca tunelowego jest ustawiany na wózkach, poruszających się po

szynach w sposób ciągły lub okresowy. Warstwa materiałów ogniotrwałych jest ułożona na

ramie stalowej, zaopatrzonej w układ jezdny. Wózki te posiadają boczne uszczelnienia

labiryntowe i rynnowe jak wysuwny trzon pieców komorowych. Dodatkowo przestrzeń

roboczą pieca uszczelnienia się stosując zamknięcia labiryntowe i nożowe pomiędzy

wózkami. Do transportu wózków poza piecem wykorzystuje się przeciągarki, a ich

przetaczanie z toru na tor odbywa się za pomocą przesuwnicy. Widok wózków z ustawionym

wsadem przedstawia rysunek 14.

Rys. 14. Widok fragmentu strefy studzenia pieca i sposobu ustawiania wsadu na wózkach [2, s. 283]

Najprostszym typem pieca tunelowego jest taki, w którym spaliny i powietrze studzące

mają bezpośredni kontakt z wsadem. Buduje się również piece, w których spaliny

bezpośrednio nagrzewają wsad, a studzenie odbywa się przeponowo. W piecach pośrednich

zarówno nagrzewanie, jak i studzenie odbywa się przez przeponę.

Podczas pracy pieca bezpośredniego, aby wprowadzić wózek do pieca podnosi się

żaluzję zewnętrzną, przy zamkniętej żaluzji wewnętrznej. Po wprowadzeniu wózka do

przedsionka układ żaluzji zmienia się na przeciwny. Następnie popychacz mechaniczny lub

hydrauliczny przepycha cały zestaw wózków, w sposób ciągły bądź z częstotliwością

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

ustaloną w procesie technologicznym. W strefie podgrzewania półfabrykaty stykają się

z przeciwprądowo przepływającymi spalinami, nagrzewając się do coraz wyższej

temperatury. Oziębione spaliny kanałami wyciągowymi są odprowadzane bezpośrednio do

komina lub wymiennika ciepła. Część spalin kierowana jest do przedsionka. Właściwe

wypalanie zachodzi w środkowej części pieca nazywanej strefą ogniową. Ze względu na

wysoką temperaturę, ściany tego odcinka tunelu mają dodatkową warstwę izolacyjną.

W dalszej części tunelu następuje studzenie wypalonego wsadu powietrzem z otoczenia,

wtłaczanym do pieca wentylatorami. Powietrze to odbiera ciepło wsadowi i ogrzane trafia

tunelem do strefy wypalania, gdzie bierze udział w spalaniu paliwa jako powietrze wtórne.

Aby nie obniżyć temperatury w strefie ogniowej, nadmiar powietrza studzącego jest

odciągany do suszarń.

Wadą pieców bezpośrednich są różnice temperatur między górną i dolną częścią wsadu.

W strefie studzenia zimne powietrze płynie dołem tunelu, co powoduje gwałtowne stygnięcie

wsadu w części przytrzonowej i może być przyczyną jego popękania. Górne partie wsadu

stygną zbyt wolno. Aby zmniejszyć różnicę temperatury na wysokości tunelu w strefie

podgrzewania, stosuje się wtłaczanie części powietrza odciągniętego ze strefy studzenia,

wymuszoną cyrkulację spalin w przekroju poprzecznym tunelu lub recyrkulację spalin.

Schematy różnych rozwiązań pieców bezpośrednich przedstawiono na rysunku 15.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Rys. 15. Odmiany konstrukcyjne pieców tunelowych bezpośrednich: a), b) bez możliwości regulowania

temperatury w przekroju poprzecznym tunelu, c) z przetłaczaniem powietrza ze strefy studzenia do

strefy podgrzewania, d) z nadmuchem powietrza w strefie studzenia, e) z recyrkulacją spalin [3, s. 230]

W piecach tunelowych z bezpośrednim podgrzewaniem i przeponowym studzeniem wsadu,

powietrze studzące doprowadzane jest z otoczenia do rekuperatorów w ścianach i sklepieniu.

Najczęściej w strefie studzenia zamontowane są trzy sekcje rekuperatorów, jedna metalowa

i dwie ceramiczne. Rekuperator najdalej oddalony od strefy wypalania, wykonany jest z blachy

falistej żaroodpornej lub ożebrowanych przewodów o różnym przekroju (prostokątnym,

okrągłym). Sekcja najbliższa strefy ogniowej i środkowa są wykonane z kształtek ogniotrwałych

ceramicznych. Zimne powietrze studzące dopływa do każdego z rekuperatorów przez wloty

usytuowane w dolnej części zewnętrznego obmurza. Powietrze ogrzane w sekcji metalowej

i środkowej jest odciągane do suszarń, a ogrzane w sekcji leżącej przy strefie wypalania

wykorzystywane jest do nadmuchu ciepłego w przedsionku oraz jako powietrze wtórne. Schemat

pieca z przeponowym podgrzewaniem przedstawiono na rysunku 16.

Rys. 16. Schemat przepływu gazów w piecu tunelowym o przeponowym studzeniu wsadu [3, s. 239]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

W piecach tunelowych pośrednich (muflowych) podgrzewanie, wypalanie i studzenie

odbywa się głównie przez promieniowanie ciepła od ścianek przepony do wsadu lub

odwrotnie. Zaletą tych pieców jest oddzielenie wsadu od spalin, co pozwala na wypalanie

wyrobów w czystej atmosferze. Spalanie i przepływ spalin odbywa się w przestrzeni

oddzielonej od tunelu przeponą. Na początku strefy podgrzewania ochłodzone spaliny są

odciągane i kierowane do rekuperatora, a następnie do komina. Zimne powietrze studzące jest

wdmuchiwane przy końcu strefy studzenia w przestrzeń między obmurzem a przeponą, studzi

ją i ogrzane zużywane jest do spalania paliwa oraz kierowane do suszarń. Czasami stosuje się

dodatkowy nadmuch powietrza bezpośrednio do tunelu, ułatwiający odprowadzenie lotnych

produktów obróbki termicznej wyrobów. Schemat pieca tunelowego przeponowego

przedstawiono na rysunku 17.

Rys. 17. Piec tunelowy przeponowy (muflowy) [3, s. 244]

Najczystszą atmosferą wypalania oraz łatwością regulacji temperatury i dużą

dokładnością utrzymania żądanej temperatury charakteryzują się piece tunelowe elektryczne.

Mimo, że zużycie ciepła na kilogram wyrobów jest w tych piecach niższe od opalanych

paliwami, wysoki koszt energii elektrycznej może wpłynąć na nieopłacalność ich

eksploatacji. Oporowe elementy grzejne najczęściej otaczają strefę wypalania, zapewniając

wyrównanie temperatury w przekroju poprzecznym tunelu o powierzchni od 0,01 do 0,85 m

2

.

Zasilanie pieca odbywa się najczęściej za pośrednictwem transformatora, co umożliwia

regulowanie pobieranej mocy w zależności od temperatury wypalania. Jeżeli podczas

wypalania konieczne jest stosowanie atmosfery redukcyjnej, przewodami rurowymi wtłacza

się do strefy wypalania gazy zawierające, CO lub wsuwa kostki węglowe. W piecach

elektrycznych stosuje się studzenie przeponowe.

Budowane są również piece elektryczne wielokanałowe (wielopasażowe) złożone

z położonych obok siebie tuneli. Ruch wsadu w sąsiadujących kanałach odbywa się

w przeciwnych kierunkach i stygnące wyroby w jednym kanale oddają ciepło wyrobom

podgrzewanym w kanale obok. Przekazywanie ciepła odbywa się przez cienkie ścianki

działowe lub bezpośrednio.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Szybkościowe wypalania wyrobów

Zastosowanie szybkościowego wypalania wyrobów ceramicznych w znacznym stopniu

zmniejsza koszty ich produkcji. Obecnie metoda ta wykorzystywana jest głównie do

wypalania ceramiki glinokrzemianowej, takiej jak płytki ścienne, naczynia stołowe i wyroby

sanitarne oraz w produkcji niektórych rodzajów najnowszej tlenkowej ceramiki

drobnoziarnistej. Głównym problemem związanym z przyspieszeniem procesu wypalania jest

nierównomierna

skurczliwość

wyrobów,

prowadząca

do

powstawania

pęknięć.

Aby przeprowadzić wypalanie szybkościowe należy zwiększyć tempo zmian temperatury

w trakcie ogrzewania i studzenia wyrobów, w porównaniu z szybkościami realizowanymi

w tradycyjnych piecach. Szybkość zmian temperatury jest jednak ograniczona szybkością

niezbędnych przemian fizykochemicznych w wypalanych półfabrykatach. Tak, więc zarówno

wypalanie płytek ściennych w ciągu kilkudziesięciu minut, jak i wypalanie kształtek

krzemionkowych w ciągu kilkudziesięciu godzin może być uważane za szybkościowe.

Podstawowymi cechami charakterystycznymi pieców do wypalania szybkościowego są

małe przekroje poprzeczne tuneli oraz duże prędkości przesuwania się wsadu przez kanał

roboczy. Transport wyrobów może być realizowany na wózkach, poduszce powietrznej,

płytach, rolkach i taśmach. Najczęściej piece te opalane są paliwami gazowymi

lub ogrzewane energią elektryczną.

Wypalanie dekoracji naszkliwnej

Aby utrwalić naszkliwną dekorację wyrobów, konieczne jest ich wypalenie

w temperaturze około 800°C przy zastosowaniu atmosfery utleniającej. Temperatura

wypalania zależy od rodzaju użytej farby. Jest wiele rozwiązań konstrukcyjnych pieców do

wypalania dekoracji naszkliwnej, a ich wspólną cechą jest przeponowe ogrzewanie wsadu.

Najlepsze są piece ogrzewane elektrycznie, a czas przebywania wyrobów w piecu wynosi od

4 do 8 godzin. Jeżeli zakład dysponuje co najmniej dwoma piecami do utrwalania dekoracji,

wyroby bogato zdobione różnymi farbami wypala się wielokrotnie we właściwej dla tych farb

temperaturze. Podczas wypalania wyroby nie mogą się stykać ze sobą, co zapewniają różnego

typu podstawki i trójkąty ceramiczne. Wsad ustawia się najczęściej w koszach ze stali

żaroodpornej, przepychanych po rolkach lub szynach popychaczem hydraulicznym. Piece

wyposażone są w urządzenia odciągu oparów powstających w trakcie wypalania.

Najczęstsze wady wyrobów zdobionych naszkliwnie, wynikające z niewłaściwego

prowadzenia procesu wypalania przedstawiono w tabeli 3.

Tabela 3. Wady wyrobów zdobionych naszkliwnie i ich przyczyny

Wada wyrobu

Przyczyna powstania wady

Spienienie powierzchni farb

Za szybki wzrost temperatury w piecu

Matowość farb

Zbyt niska temperatura wypalania; zła wentylacja pieca; nowe,

niewysolone ściany pieca; przenikanie szkodliwych gazów w wyniku

uszkodzenia mufli

Zanieczyszczenia powierzchni

farbą

Niestaranny transport do pieca; złe ustawienie w koszach

Ścieralność złota użytego do

zdobienia

Niedopalenie wsadu

Typowe podpórki i ochraniacze stosowane do wypalania szkliwionych oraz zdobionych

wyrobów przedstawiono na rysunku 18.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Rys. 18. Podpórki i ochraniacze stosowane do wypalania wyrobów szkliwionych i zdobionych [1, s. 236]

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Czym różni się wypalanie szybkościowe od wypalania standardowego?

2.

Co można odczytać z temperaturowej krzywej wypalania?

3.

W czym ustawia się wyroby dekorowane w piecach?

4.

Czy wyroby dekorowane mogą stykać się ze sobą podczas wypalania?

5.

Jakie elementy ceramiczne ułatwiają ustawianie wyrobów dekorowanych w piecu?

6.

Jakie są wady wyrobów dekorowanych wynikające z niewłaściwego wypalania?

7.

Jakie są główne nieprawidłowości wypalania utrwalającego dekorację?

4.4.3. Ćwiczenia

Ćwiczenie 1

Porównaj krzywą wypalania szybkościowego z krzywą wypalania standardowego

realizowaną w piecu tradycyjnym. Z obu krzywych odczytaj początkową temperaturę wsadu,

maksymalną temperaturę wypalania i czas potrzebny do jej osiągnięcia, szybkość wzrostu

temperatury, czas utrzymania wsadu w temperaturze wypalania, czas i szybkość studzenia

wsadu oraz temperaturę, do której studzono wyroby.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1)

przeanalizować instrukcję do wykonania ćwiczenia,

2)

przeanalizować wykresy obu krzywych wypalania,

3)

odczytać lub obliczyć parametry podane w treści ćwiczenia,

4)

zapisać otrzymane wyniki w sposób umożliwiający ich porównanie,

5)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

arkusze z instrukcją do wykonania ćwiczenia oraz krzywymi wypalania,

–

kalkulator,

–

podstawowe przybory rysunkowe.

Ćwiczenie 2

Ustaw w koszu wykonanym ze stali żaroodpornej, wyroby dekorowane przeznaczone

do wypalania końcowego.

Wszystkie czynności wykonuj zgodnie z instrukcją stanowiskową oraz zasadami

bezpieczeństwa i higieny pracy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować asortyment wyrobów przeznaczonych do wypalania,

2)

wybrać rodzaj podstawek i ochraniaczy,

3)

przygotować kosz,

4)

ustawić wyroby w koszu zgodnie z obowiązującymi zasadami,

5)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

instrukcja stanowiskowa,

–

wyroby ceramiczne dekorowane naszkliwnie,

–

podstawki i ochraniacze ceramiczne,

–

kosze ze stali żaroodpornej.

Ćwiczenie 3

Określ wady wyrobów zdobionych naszkliwnie oraz przyczyny ich powstania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeprowadzić wzrokową ocenę jakości wyrobów,

2)

oddzielić wyroby bez wad od wyrobów wadliwych,

3)

określić wady wyrobów i przyczyny ich powstania,

4)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

wyroby ceramiczne dekorowane naszkliwnie z wadami i bez wad,

–

wzory dekoracji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wymienić etapy wypalania w piecach o pracy okresowej?

2)

scharakteryzować odmiany konstrukcyjne pieców okresowych?

3)

scharakteryzować odmiany konstrukcyjne pieców tunelowych?

4)

scharakteryzować szybkościowe wypalanie wyrobów?

5)

scharakteryzować utrwalanie dekoracji naszkliwnej?

6)

ocenić wady wyrobów zdobionych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

4.5.

Kontrola procesu wypalania

4.5.1. Materiał nauczania

Większość procesów produkcyjnych nie może być prowadzona bez nadzoru i możliwości

oddziaływania na ich przebieg. Procesy te powinny przebiegać w ściśle określonych

warunkach, mimo, że w trakcie ich trwania działa na nie wiele czynników zakłócających.

Piece ceramiczne wyposaża się w aparaturę pomiarową, sygnalizacyjną i regulacyjną

umieszczoną w specjalnej szafie pomiarowej, znajdującej się w niewielkiej odległości od

urządzenia. Zadaniem tej aparatury jest zmniejszenie liczby pracowników obsługujących piec

i ułatwienie im pracy oraz wyeliminowanie błędów w pracy pieca, a w konsekwencji

zmniejszenie liczby braków. Sygnalizacja zabezpiecza przed powstawaniem stanów

awaryjnych i ułatwia obsługę pieca. Najczęściej sygnalizowane są niebezpieczne spadki

ciśnień gazu i powietrza spalania, przekroczenie założonych temperatur, spadki napięcia

zasilającego urządzenie oraz zaniki podciśnienia i przekroczenia ciśnień w przewodach

układów współpracującymi z piecami. Rodzaj stosowanej aparatury kontrolnej,

sygnalizacyjnej oraz zakres sterowania automatycznego jest dostosowany do rodzaju pieca.

Niewłaściwie dobrana i źle pracująca aparatura pomiarowa, podraża koszt pieca i utrudnia

jego obsługę.

Do podstawowych parametrów mierzonych i rejestrowanych w trakcie procesu wypalania

należą: temperatura, natężenie przepływu gazów, ciśnienie gazów i skład spalin. W piecach

o pracy okresowej kontroluje się prawidłowość zmian poszczególnych parametrów w czasie

cyklu wypalania. Urządzenia pracujące w sposób ciągły charakteryzują się natomiast stałymi

wartościami parametrów w punktach pomiarowych lub strefach niezależnie od upływu czasu.

Na podstawie wyników pomiarów wyciąga się wnioski o zgodności przebiegu procesu

z wcześniej założonymi warunkami.

Jednym z najważniejszych parametrów, jakie należy kontrolować podczas wypalania jest

temperatura. Jej zmiany są funkcją czasu w piecach komorowych ze stałym i wysuwnym

trzonem oraz kołpakowych, lub też są stałymi wielkościami w określonych punktach pieców

tunelowych. Regulacja temperatury odbywa się przez zmianę ilości paliwa doprowadzanego

do spalania lub regulowanie pobieranej mocy w piecach elektrycznych. W piecach

pracujących okresowo stosowane są programowe regulatory temperatury i ciśnienia

w przestrzeni roboczej.

Zakłócenia temperatury w piecu mogą wynikać z okresowych zmian wartości

opałowej paliwa, zmiennego obciążenia wsadem i wahań ciśnienia. Przyczyną zaburzenia

może być również zmienna ilość lub temperatura doprowadzonego powietrza spalania.

Oprócz temperatury w przestrzeni roboczej mierzy się temperaturę spalin odciąganych z

pieca, która świadczy o prawidłowym wykorzystaniu energii dostarczonej z paliwem. W

piecach tunelowych sprawdza się czy ciśnienie i ciąg mają stałe wartości w ustalonych

strefach i czy są one zgodne z krzywą ciągu wykreślaną wspólnie z temperaturową krzywą

wypalania. Wykonywanie analizy spalin pozwala na kontrolowanie przebiegu spalania oraz

określenie atmosfery panującej w piecu. Przewaga tlenu w badanych spalinach świadczy o

utleniającej atmosferze oraz o spalaniu paliwa z nadmiarem tlenu. Duża zawartość tlenku

węgla wskazuje na atmosferę redukcyjną, czyli spalanie paliwa z niedoborem tlenu.

Zestawienie przyrządów do pomiaru parametrów procesu wypalania zamieszczono

w tabeli 4.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Tabela 4. Przyrządy do pomiaru parametrów wypalania

Parametr

Przyrządy pomiarowe

Termopary (do pomiaru ciągłego)

Pirometry optyczne (do pomiaru bezstykowego)

Temperatura

Wskaźniki pirometryczne (do kontroli maksymalnej temperatury wypalania)

Ciągomierze przemysłowe i Krella

Manometry membranowe

Ciśnienie i ciąg