„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Joanna Dorota Górzyńska

Badanie właściwości surowców szklarskich i szkła

813[02].Z2.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr Elżbieta Pietrasz

mgr inż. Krzysztof Kubit

Opracowanie redakcyjne:

mgr inż. Joanna Górzyńska

Konsultacja:

mgr inż. Czesław Nowak

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 813[02].Z2.01

„Badanie właściwości surowców szklarskich i szkła”, zawartego w modułowym programie

nauczania dla zawodu Operator urządzeń przemysłu szklarskiego.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

5

3.

Cele kształcenia

6

4.

Materiał nauczania

7

4.1.

Budowa szkła

7

4.1.1.

Materiał nauczania

7

4.1.2.

Pytania sprawdzające

15

4.1.3.

Ć

wiczenia

16

4.1.4.

Sprawdzian postępów

19

4.2.

Surowce szklarskie

20

4.2.1.

Materiał nauczania

20

4.2.2.

Pytania sprawdzające

36

4.2.3.

Ć

wiczenia

36

4.2.4.

Sprawdzian postępów

39

4.3.

Badania właściwości szkła

40

4.3.1.

Materiał nauczania

40

4.3.2.

Pytania sprawdzające

47

4.3.3.

Ć

wiczenia

48

4.3.4.

Sprawdzian postępów

49

4.4.

Pomiar wielkości niezbędnych do topienia masy szklanej

50

4.4.1.

Materiał nauczania

50

4.4.2.

Pytania sprawdzające

62

4.4.3.

Ć

wiczenia

63

4.4.4.

Sprawdzian postępów

64

5.

Sprawdzian osiągnięć

65

6.

Literatura

70

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o podstawowych surowcach

szklarskich, ich właściwościach oraz o podstawowych właściwościach płynnej masy szklanej,

szkła i metodach badań właściwości szkła.

W poradniku zamieszczono:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemu mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jaki ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

−

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

−

ć

wiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian postępów,

−

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

−

literaturę obowiązującą.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

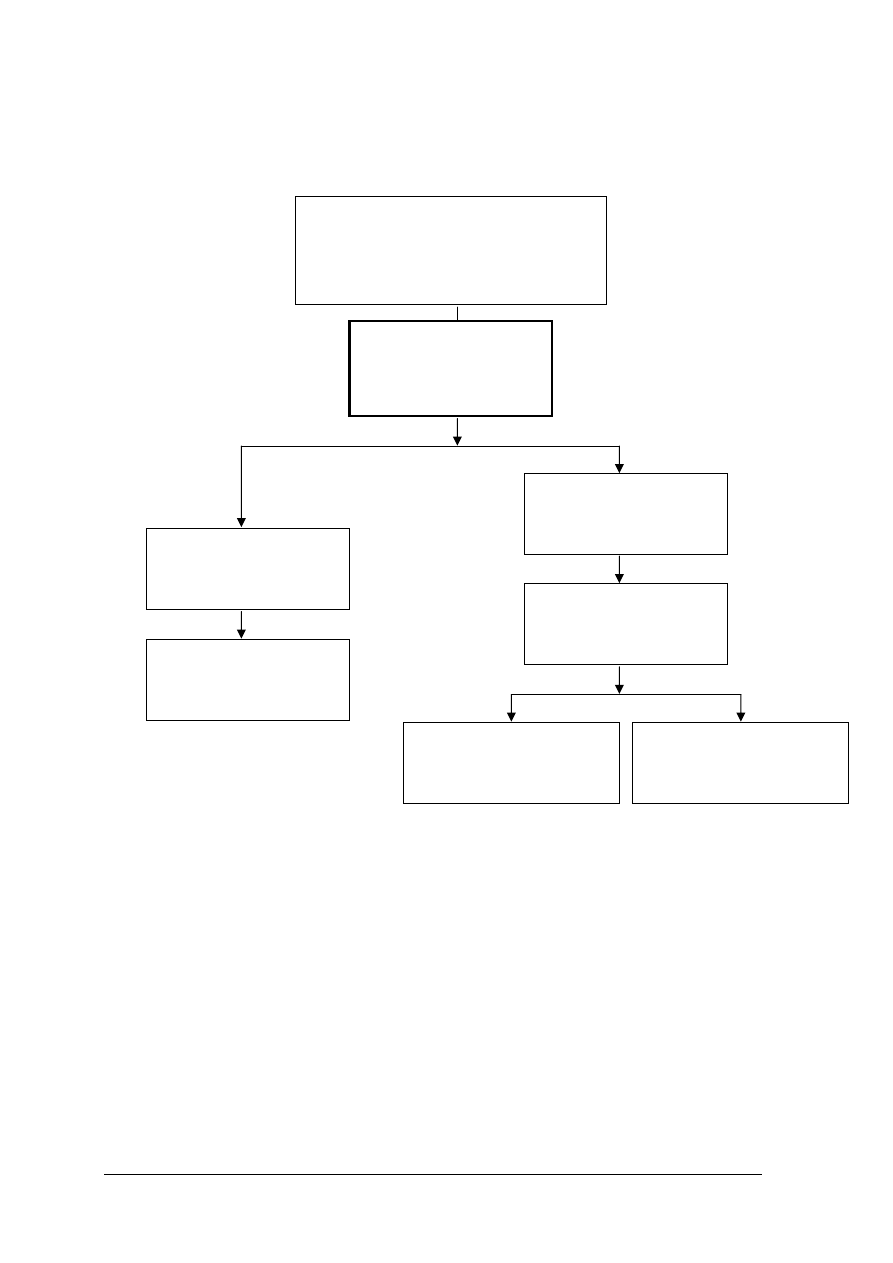

Schemat układu jednostek modułowych

813[02].Z2

Technologia

wytwarzania szkła

813[02].Z2.02

Sporządzanie zestawów

szklarskich

813[02].Z2.03

Topienie szkła

813[02].Z2.06

Zdobienie wyrobów

szklarskich

813[02].Z2.07

Przetwarzanie szkła

813[02].Z2.04

Formowanie wyrobów

szklarskich

813[02].Z2.05

Wykonywanie obróbki

wyrobów szklarskich

813[02].Z2.01

Badanie właściwości

surowców szklarskich

i szkła

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

charakteryzować budowę atomu,

−

określać liczbę atomową i masową,

−

posługiwać się układem okresowym pierwiastków,

−

zapisać proste reakcje chemiczne,

−

określać sposoby otrzymywania związków nieorganicznych,

−

charakteryzować tlenki, wodorotlenki, kwasy, sole,

−

korzystać z różnych źródeł informacji,

−

posługiwać się pojęciami technologii szkła,

−

dobierać odpowiednią dokumentację techniczną,

−

obsługiwać komputer,

−

współpracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

-

scharakteryzować układ okresowy pierwiastków,

-

scharakteryzować nieorganiczne i organiczne związki chemiczne stosowane w przemyśle

szklarskim,

-

rozróżnić typy reakcji chemicznych,

-

wykonać obliczenia masowe i energetyczne reakcji chemicznych,

-

sporządzić roztwór o określonym stężeniu procentowym,

-

sporządzić mieszaninę o określonym składzie,

-

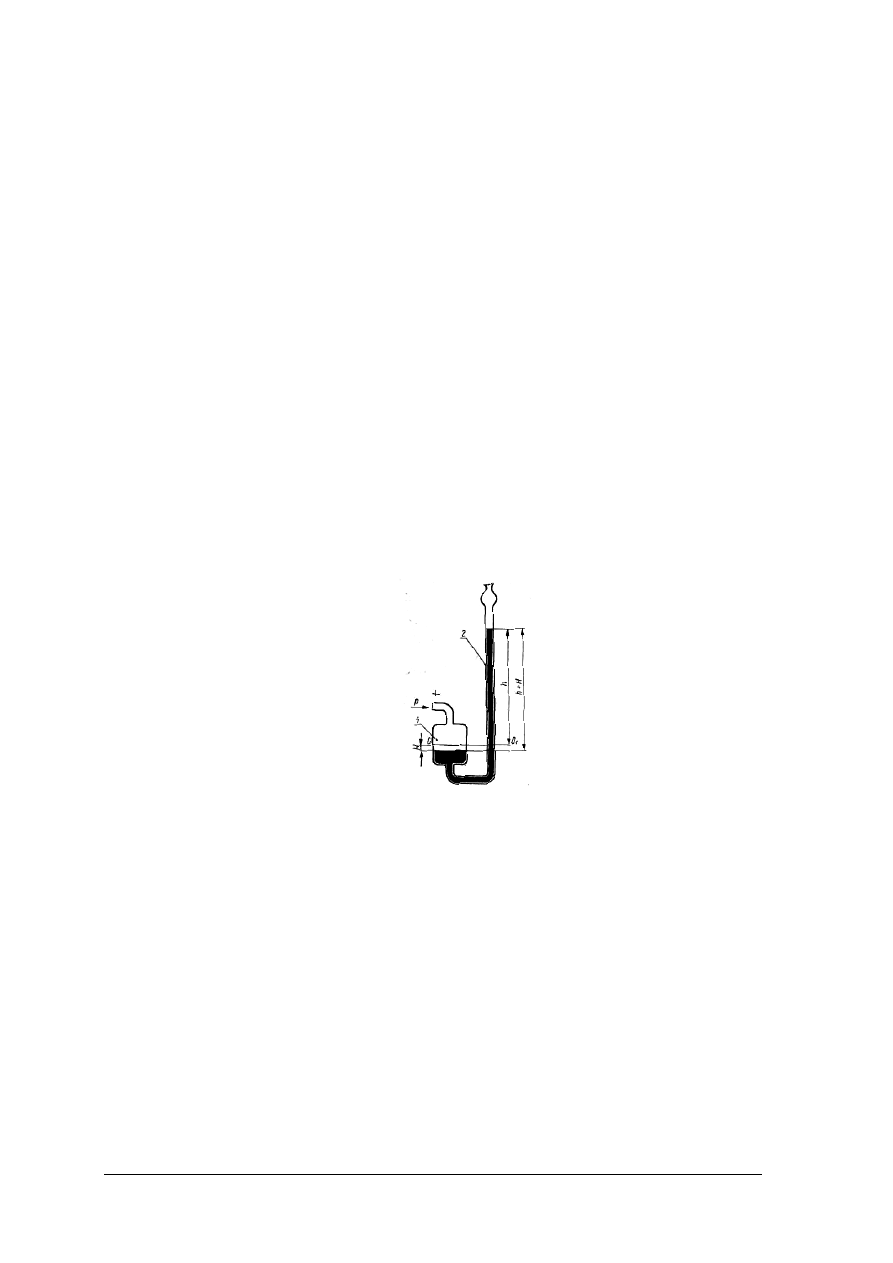

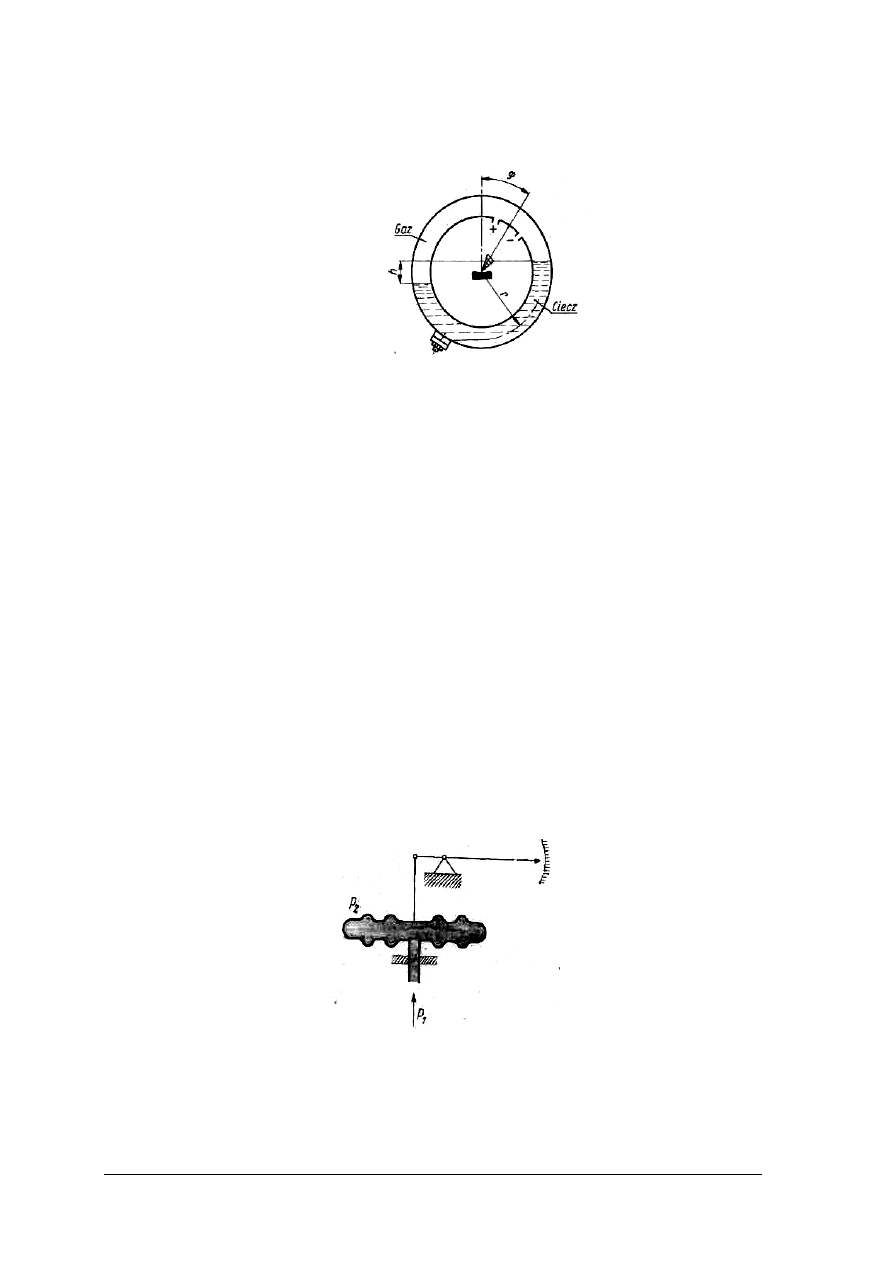

wykonać pomiar temperatury gazów i cieczy,

-

wykonać pomiar ciśnienia gazów i cieczy manometrem,

-

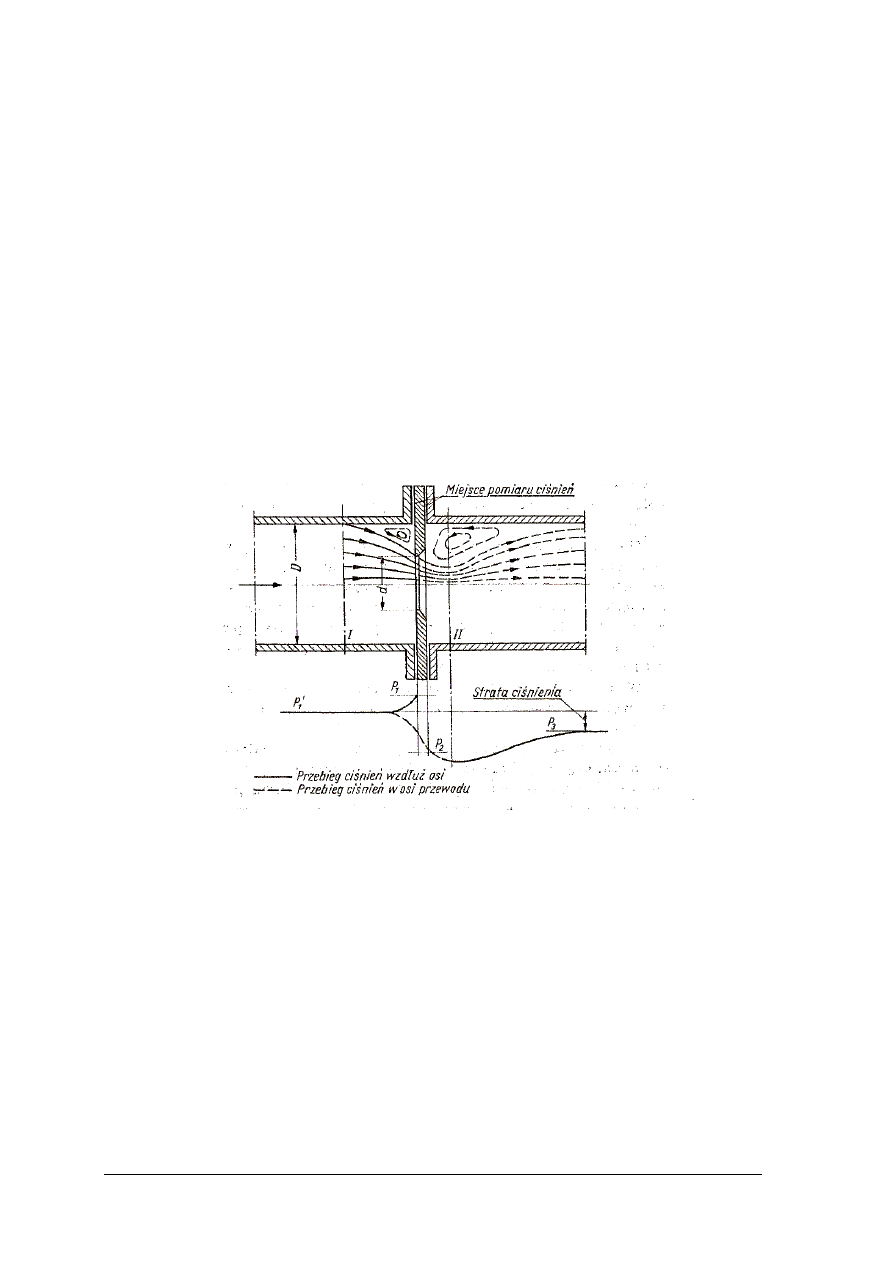

wykonać pomiar przepływu gazów i cieczy za pomocą kryz i zwężek,

-

wyjaśnić zasady pomiaru wysokości lustra szkła za pomocą poziomomierzy,

-

zinterpretować i opracować wyniki pomiarów,

-

sklasyfikować surowce ze względu na skład chemiczny,

-

określić właściwości i przeznaczenie surowców szklarskich,

-

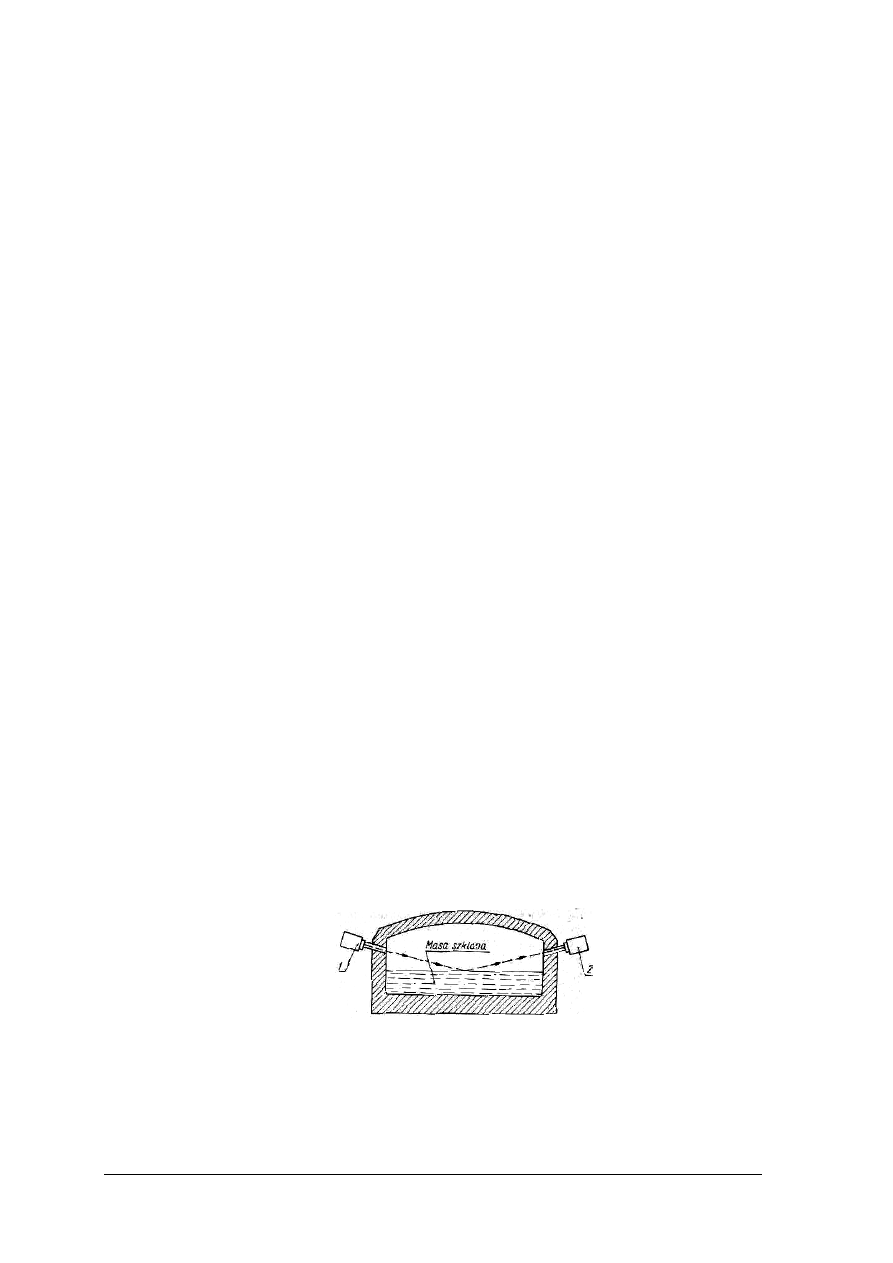

scharakteryzować właściwości płynnej masy szklanej,

-

określić wpływ właściwości szkła na wytwarzanie, obróbkę i zdobienie wyrobów,

-

określić czynniki mające wpływ na zmianę właściwości szkła,

-

scharakteryzować składniki barwiące szkło,

-

sklasyfikować metody badania właściwości szkła,

-

dobrać sprzęt i urządzenia do badania właściwości szkła,

-

pobrać próbki surowców i szkła do badań laboratoryjnych zgodnie z instrukcją,

-

posłużyć się instrukcją lub normą podczas wykonywania badań i pomiarów,

-

wykonać podstawowe badania właściwości szkła,

-

sklasyfikować rodzaje szkła ze względu na skład chemiczny,

-

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej, oraz

ochrony środowiska podczas wykonywania badań właściwości szkła.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1.

Budowa szkła

4.1.1. Materiał nauczania

Układ okresowy pierwiastków

Pierwiastek chemiczny jest to substancja prosta, składająca się z atomów jednego

rodzaju, tzn. atomów o tej samej liczbie kolejnej – atomowej.

Pojecie pierwiastka jako podstawowego składnika materii wprowadził Boyle (czytaj Bojl)

w końcu XVII w. Takie substancje, jak żelazo, miedź, siarka, srebro itp. są pierwiastkami,

ponieważ składają się wyłącznie z atomów jednego rodzaju.

Przez atom rozumie się najmniejszą część pierwiastka zachowującą jeszcze jego

właściwości. Każdy pierwiastek ma określony symbol.

Obecnie stosowaną symbolikę pierwiastków wprowadził w XIX w. Berzelius (czytaj

Bercelius). Symbol pierwiastka, w zależności od potrzeb, może mieć różne znaczenie, np. K

oznacza:

a)

substancję potas,

b)

jeden atom potasu,

c)

jeden mol atomów potasu (6,02 · 10

23

atomów),

d)

masę molową (39,1 g).

Analogicznie odczytuje się inne symbole.

Pierwsze próby klasyfikacji pierwiastków podjął Döbereiner (czytaj Dejberajner)

i Newlands (czytaj Njulends). Zauważyli oni, że po „ułożeniu” pierwiastków według

wzrastających mas atomowych następuje okresowe powtarzanie się pierwiastków

o podobnych właściwościach chemicznych.

Pod koniec IX w. Mendelejew, ułożył znane wówczas pierwiastki w tabelę

z wyodrębnieniem okresów i grup. W ten sposób powstał układ okresowy pierwiastków.

Mendelejew wykazał zależność właściwości fizycznych i chemicznych pierwiastków od ich

ułożenia w układzie okresowym, a także przewidział istnienie wielu nie znanych wówczas

pierwiastków.

Właściwości pierwiastków zmieniają się stopniowo, w zależności od ich miejsca

w układzie okresowym. Jest to prawo okresowości. Właściwości pierwiastków zależą przede

wszystkim od liczby atomowej, liczby powłok elektronowych oraz liczby elektronów

walencyjnych w atomach. Układ okresowy, w którym można wyróżnić pierwiastki

poszczególnych grup, okresów i bloków, można przedstawić następująco:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

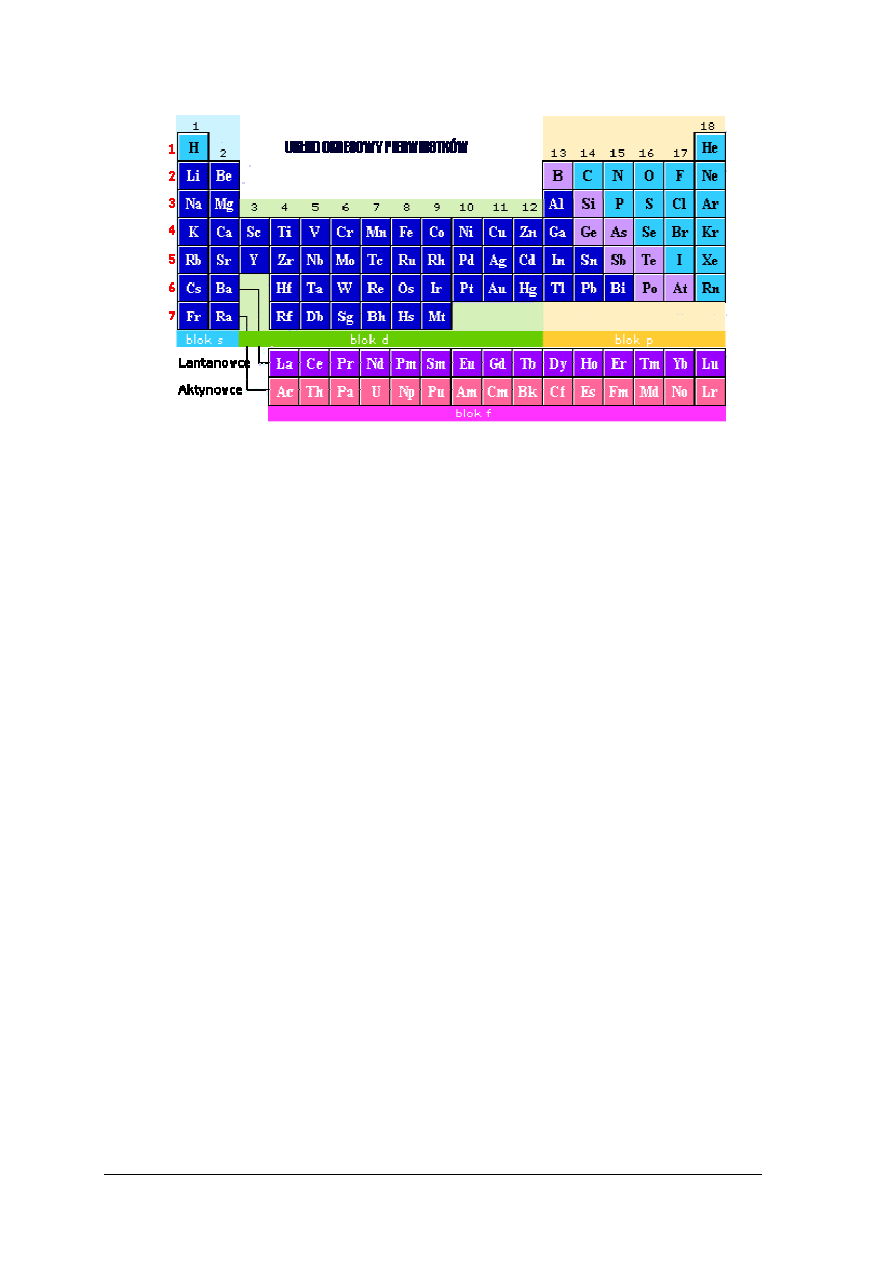

Rys. 1. Układ okresowy pierwiastków [9]

Obecnie używany układ okresowy pierwiastków uzupełniono o grupę gazów szlachetnych

oraz zawiera nowo odkryte i sztucznie wytworzone pierwiastki. Układ ten składa się z 18 grup

i 7 okresów. Pionowe kolumny układu okresowego (grupy) zawierają pierwiastki, których

atomy mają podobne właściwości chemiczne. Poziome szeregi układu okresowego (okresy)

zawierają pierwiastki, których właściwości zmieniają się stopniowo. Każdy okres zaczyna się

bardzo aktywnym metalem, wraz ze wzrostem grupy w okresie aktywność pierwiastków

maleje aż dochodzimy do zupełnie nieaktywnego gazu szlachetnego. Osobno w dwu

dodatkowych okresach umieszczone są lantanowce i aktynowce.

Podstawę współczesnego układu okresowego pierwiastków stanowi ich konfiguracja

elektronowa czyli rozmieszczenie elektronów na powłokach elektronowych, wyznaczająca

podział na bloki: s, p d, f.

–

Blok s obejmuje pierwiastki 1 i 2 grupy

–

Blok p obejmuje pierwiastki grup od 13 do 18

–

Blok d obejmuje pierwiastki grup od 3 do 12

–

Blok f tworzą lantanowce i aktynowce.

Innym podziałem pierwiastków w układzie okresowym jest ich podział ze względu na

właściwości grup głównych, do których zaliczamy:

I – Litowce,

II – Berylowce,

III – Borowce,

IV – Węglowce,

V – Azotowce,

VI – Tlenowce,

VII – Fluorowce,

oraz grup pobocznych, wśród których występują:

IB – Miedziowce, Związki kompleksowe,

IIB – Cynkowce,

VIB – Chromowce,

VIIB – Manganowce,

VIIIB – śelazowce.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Właściwości związków nieorganicznych

Związek chemiczny jest przykładem substancji złożonej, powstającej w wyniku

połączenia kilku pierwiastków. Skład związku chemicznego określa jest wzór chemiczny.

Najczęściej substancje nieorganiczne dzieli się na nastepujace grupy: pierwiastki, tlenki,

wodorki, wodorotlenki, kwasy, sole.

A. Tlenki – są to związki pierwiastków (metali i niemetali) z tlenem, w których tlen

występuje na – II stopniu utlenienia.

Wzór ogólny tlenków

E

x

O

II

Gdzie:

E – symbol pierwiastka

x – wartościowość pierwiastka

Ze względu na charakter chemiczny tlenki tworzą następujące grupy:

–

Tlenki zasadowe – tlenki metali, które reagują z kwasami dając sole

(MgO, CaO, BaO, Na

2

O, K

2

O)

MgO + 2 HCl → MgCl

2

+ H

2

O

–

Tlenki kwasowe – tlenki niemetali, które reagują z zasadami dając sole (SO

3

, P

4

O

10

,

SiO

2

)

SO

3

+ 2 NaOH → Na

2

SO

4

+ H

2

O

–

Tlenki amfoteryczne – tlenki metali, które reagują z kwasami i z zasadami dając sole

(Al(OH)

3

, Zn(OH)

2

)

Al

2

O

3

+ 6 HCl → 2 AlCl

3

+ 3 H

2

O

Al

2

O

3

+ 2 NaOH + 3 H

2

O → 2 Na[Al(OH)

4

]

–

Tlenki obojętne – tlenki niemetali które nie reagują ani z kwasami ani z zasadami,

np. CO i NO.

W układzie okresowym właściwości tlenków zmieniają się następująco:

–

w okresie – od typowo zasadowych w grupie 1 i 2, poprzez amfoteryczne w grupie 13, aż

po typowo kwasowe w grupie 17.

–

w grupie – ze wzrostem okresu w grupie rośnie charakter zasadowy ich tlenków.

B. Wodorotlenki – są to związki chemiczne zbudowane z metalu i jednej lub kilku grup

wodorotlenowych – OH.

Wzór ogólny wodorotlenku

M

n

(OH)

n

Gdzie:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

M – kation metalu

n – wartościowość metalu

Ze względu na charakter chemiczny wodorotlenki dzielą się na:

–

wodorotlenki zasadowe – reagujące z kwasami i niereagujące z zasadami

NaOH + HCl → NaCl + H

2

O

–

wodorotlenki amfoteryczne – reagujące zarówno z kwasami, jak i zasadami

Zn(OH)

2

+ 2 HCl → ZnCl

2

+ 2 H

2

O

Zn(OH)

2

+ 2 NaOH → Na

2

ZnO

2

+ 2 H

2

O

C. Kwasy – są to związki chemiczne zbudowane z wodoru i reszty kwasowej.

Wzór ogólny kwasu

H

m

R

m

R – reszta kwasowa

m – wartościowość reszty kwasowej

Kwasy reagują z:

–

wodorotlenkami – reakcje zobojętnienia

HNO

3

+ KOH → KNO

3

+ H

2

O

–

tlenkami zasadowymi

2 HBr + CaO → CaBr

2

+ H

2

O

–

metalami aktywnymi (aktywniejsze od wodoru)

2 H

3

PO

4

+ 3 Mg → Mg

3

(PO

4

)

2

+ 3 H

2

D. Sole – są związkami chemicznymi zbudowanymi z metalu i reszty kwasowej.

Wzór ogólny soli

M

m

n

R

n

m

Gdzie:

M – kation metalu

R – reszta kwasowa

m – wartościowość reszty kwasowej

n – wartościowość metalu

Rodzaje soli:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

a)

sole obojętne

–

sole proste – zawierające jeden rodzaj kationów i jeden rodzaj anionów, np.

Na

2

SO

4

zawierające Na

+

i SO

4

2

–

sole podwójne – zawierające dwa rodzaje kationów i jeden rodzaj anionu

np. MgAl

2

(SO

4

)

4

–

hydraty – sole uwodnione, zawierające wbudowane w sieć krystaliczną cząsteczki

wody, np. CuSO

4

· 5 H

2

O

b)

wodorosole – zawierające aniony powstające podczas stopniowej dysocjacji kwasów

np. anion wodorowęglanowy HCO

3

-

c) hydroksosole – zawierające aniony OH

-

, aniony reszt kwasowych i kationy metalu.

Właściwości związków orgnicznych

Chemia organiczna jest chemią związków węgla. Prawie wszystkie związki pochodzące

od organizmów żywych odznaczają się tym, że ich cząsteczki zawierają atomy węgla. Atomy

węgla mogą łączyć się ze sobą tworząc struktury:

–

liniowe,

–

rozgałęzione,

–

cykliczne.

Do atomów węgla tworzących te łańcuchy i pierścienie mogą przyłączać się inne atomy,

głównie: wodoru, tlenu, azotu, siarki, fosforu, fluoru, chloru, bromu, jodu, i wiele innych

pierwiastków.

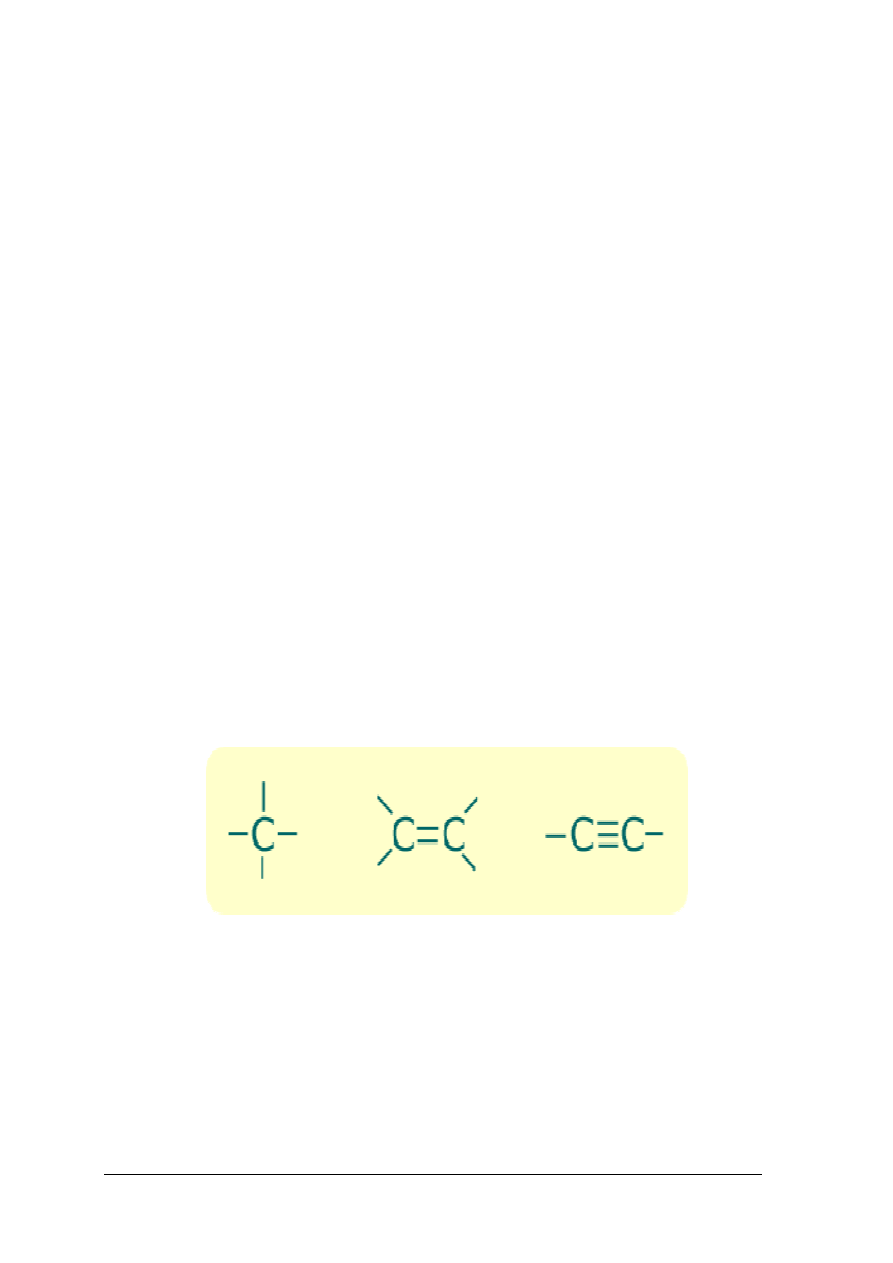

Węgiel jest pierwiastkiem o dużej aktywności chemicznej i zdolnością do łączenia się

między sobą. Ponadto sąsiadujące atomy węgla mogą łączyć się ze sobą za pomocą wiązań:

–

pojedynczych,

–

podwójnych,

–

potrójnych.

O tych właściwościach węgla decyduje jego budowa elektronowa. Atom węgla ma cztery

elektrony walencyjne, które może wykorzystać do utworzenia czterech wiązań

kowalencyjnych z innymi atomami węgla, wodorem i innymi pierwiastkami.

Rys. 2. Wiązania kowalencyjne atomu węgla. [9]

Typy reakcji chemicznych

Przemiany chemiczne (reakcje chemiczne) przebiegające z udziałem związków

chemicznych, nieorganicznych można najogólniej podzielić na następujące grupy:

a)

reakcje syntezy (łączenia),

b)

reakcje analizy (rozkładu),

c)

reakcje wymiany.

Przemiana chemiczna zachodzi wówczas, gdy z jednej lub kilku substancji powstają

nowe substancję o zupełnie odmiennych właściwościach fizycznych i chemicznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Reakcje te mogą być egzotermiczne lub endotermiczne, czyli mogą przebiegać

z wydzielaniem lub pobieraniem energii. Mogą przebiegać bez zmiany stopnia utlenienia

pierwiastków lub ze zmianą.

Reakcje przebiegające z udziałem związków organicznych są bardziej skomplikowane

i nie zawsze można je zaliczyć do wymienionych grup.

A. Reakcja syntezy – przebiega wówczas, gdy z dwu lub więcej substancji prostych powstaje

jedna substancja złożona o odmiennych właściwościach fizycznych i chemicznych:

A + B → AB

Przykładami reakcji syntezy są:

S + O

2

→

SO

2

2Mg + O

2

→

2MgO

CaO + H

2

O → Ca (OH)

2

B. Reakcja analizy – przebiega wówczas, gdy z jednej substancji złożonej powstają dwie

substancje proste (lub więcej) różniące się od substratu właściwościami fizycznymi

i chemicznymi:

AB → A + B

Przykładami reakcji analizy są:

2 HgO → 2HG + O

2

CaCO

3

→

Ca + CO

2

H

2

CO

3

→

H

2

O + CO

2

Wiele reakcji analizy, w zależności od warunków, może przebiegać w kierunku

odwrotnym i wtedy zachodzi proces syntezy. Szczególnym przypadkiem takich reakcji są:

O

3

↔

O + O

2

(tlen atomowy + tlen cząsteczkowy)

C. Reakcja wymiany – przebiega wówczas, gdy składniki substancji reagują z sobą

zamieniając się miejscami, według schematu:

AB + C → AC + B

AB + CD → AD + BC

Przykładem reakcji wymiany, w czasie której z jednego związku chemicznego i jednego

pierwiastka powstaje inny związek chemiczny i inny mniej aktywny pierwiastek. Taką reakcję

nazywamy reakcją wymiany pojedynczej lub reakcją wypierania:

Hg (NO

3

)

2

+ Zn → Zn(NO

3

)

2

+ Hg

Obliczenia masowe i energetyczne wynikające z reakcji chemicznych

Najczęściej podczas reakcji chemicznych zmiany energii występują w postaci ciepła bądź

oddawanego do otoczenia i wtedy mamy do czynienia z przemianą chemiczną egzotermiczną,

bądź pochłanianego z otoczenia, i mamy wtedy do czynienia z przemianą chemiczną

endotermiczną.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

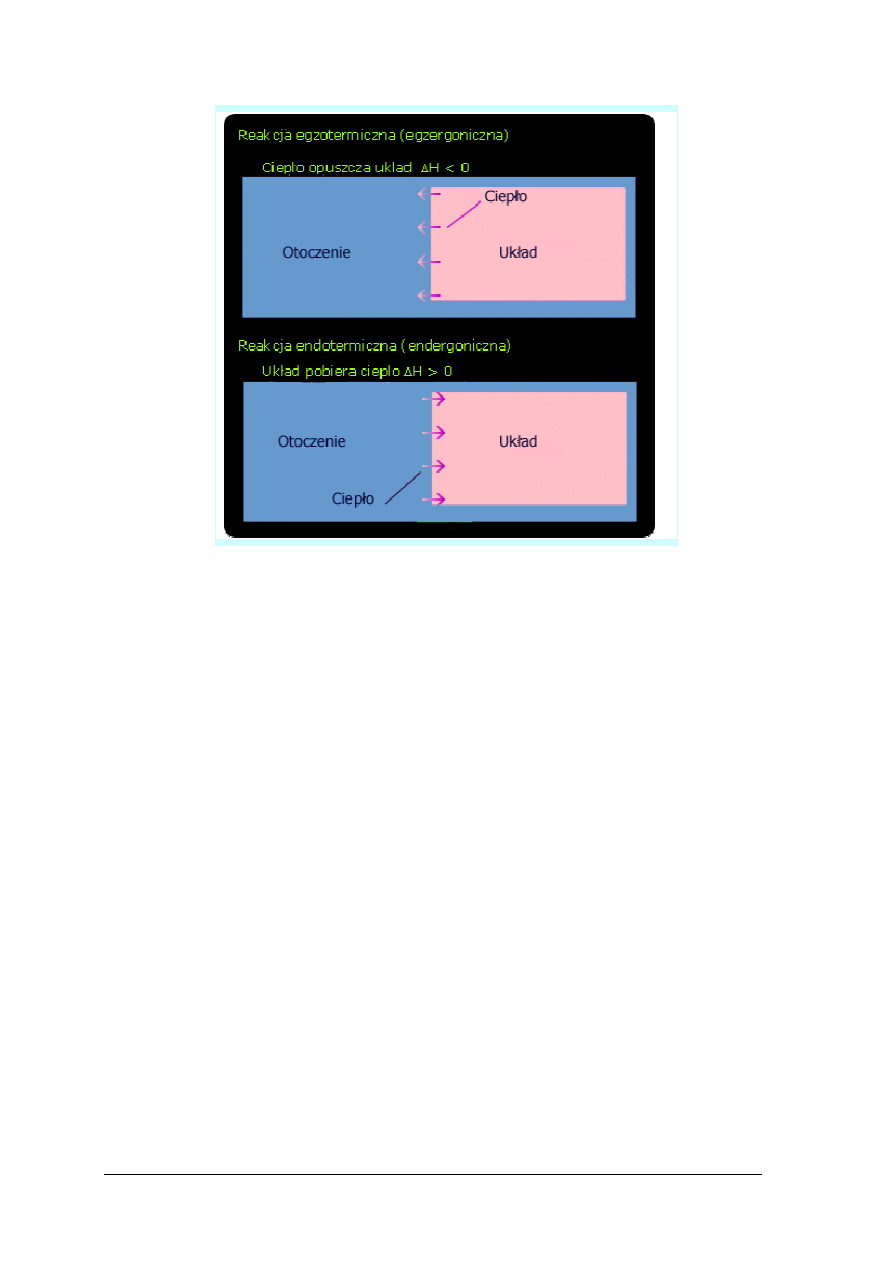

Rys. 3. Reakcje chemiczne zmiany energii.

[9]

Jaka jest różnica między tymi obiema przemianami?

W przypadku przemiany egzotermicznej mieszanina reagująca na ogół ogrzewa się,

w przypadku zaś przemiany endotermicznej – staje się zimniejsza. Ciepło wydzielane lub

pobrane, w odniesieniu do określonych ilości (moli) substancji nazywa się ciepłem reakcji.

Wartość ciepła reakcji oznacza się różnymi znakami, w zależności od tego, czy energia jest

przekazywana do otoczenia, czy do układu;

–

znakiem minus (-) oznacza się efekt cieplny, podczas którego układ przekazuje do

otoczenia energię na sposób ciepła,

–

znakiem plus (+) oznacza się efekt cieplny, podczas którego otoczenie przekazuje do

układu energię na sposób ciepła.

Dla interpretacji wyników dogodne jest wprowadzenie tzw. funkcji termodynamicznej –

entalpii (oznaczamy ja literą H), będącej funkcją stanu (zmiana ∆H zależy tylko od stanu

początkowego i końcowego).

Przykład:

reakcja egzotermiczna

C + O

2

→ CO

2

+ 394 kJ Q

p

= 394 kJ/mol ∆H = -394 kJ/mol

reakcja endotermiczna

N

2

+ O

2

→ 2 NO – 180,8 kJ Q

p

= -180 kJ/mol ∆H = 180,8 kJ/mol

Zmiana entalpii ∆H ma znak odwrotny. Dla reakcji egzotermicznych ujemny,

a endotermicznych dodatni.

Użytecznym pojęciem jest standardowa entalpia tworzenia, którą definiuje się jako

entalpię towarzyszącą syntezie 1 mola związku chemicznego w warunkach standardowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

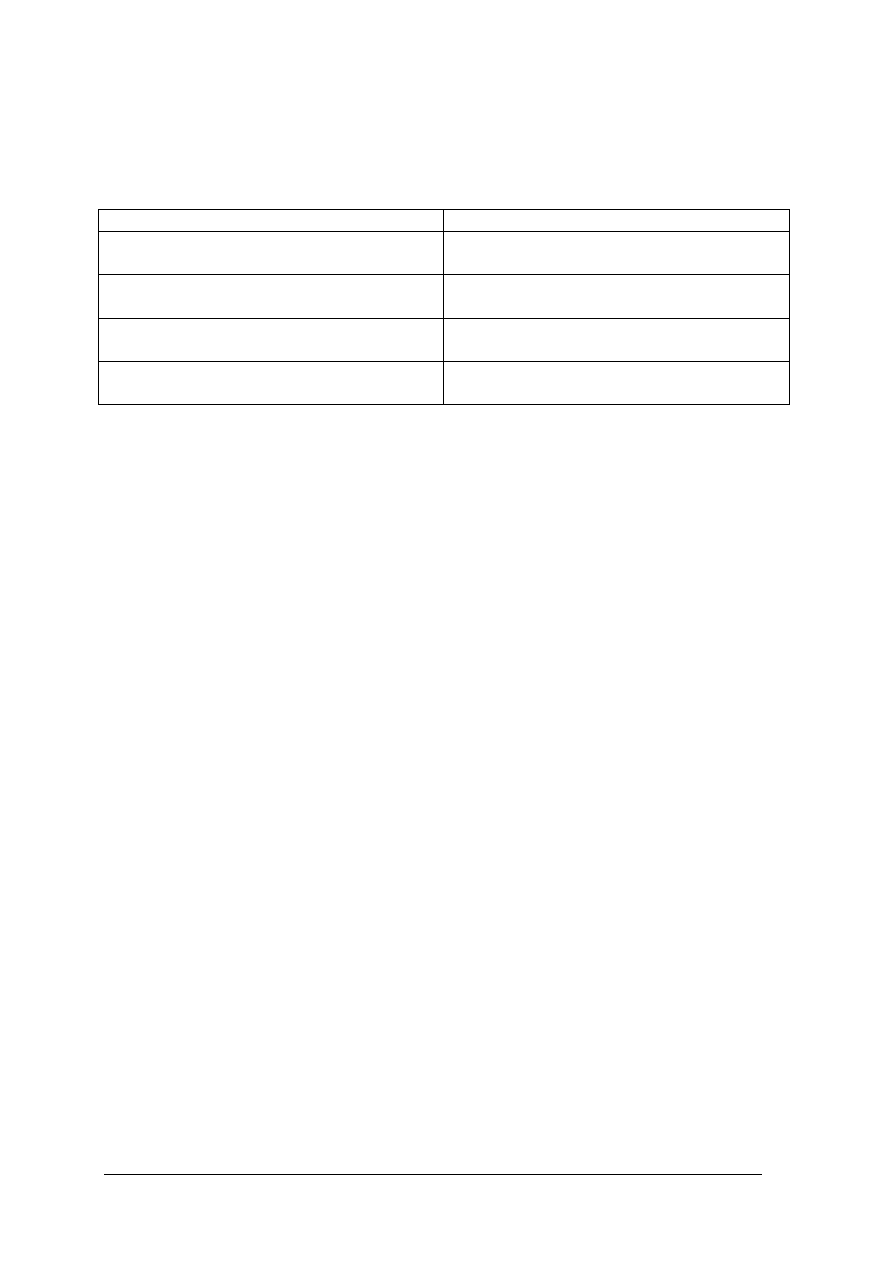

Tabela 1. Molowe entalpie standardowe tworzenia niektórych związków chemicznych. [4,s.75]

Zwi

ą

zek

∆

H

o

298

kJ/mol

Zwi

ą

zek

∆

H

o

298

kJ/mol

H

2

O

(c)

H

2

O

(g)

HCl

(g)

HNO

3(c)

H

2

SO

4(c)

CO

(g)

CO

2(g)

NH

3(g)

NO

(g)

NO

2(g)

-285,85

-241,79

-92,30

-173,22

-811,32

-110,54

-393,42

-46,19

+90,37

+33,85

SO

2(g)

SO

3(g)

NaCl

(s)

KCL

(s)

NaOH

(s)

CH

4(g)

CH

3

OH

(c)

C

2

H

5

OH

(c)

CH

3

COOH

(c)

C

6

H

6(c)

-296,86

-385,18

-410,99

-435,90

-426,77

-74,85

-238,57

-277,65

-487,01

-49,03

Przykład:

Wypisz entalpie standardowe reagentów w poniższej reakcji:

CH

4(g)

+ 2 O

2(g)

= CO

2(g)

+ 2 H

2

O

(c)

Odczytujemy entalpie tworzenia następujących substancji z tablic:

∆

H (CO

2

) = -393,1 kJ/mol

∆

H (H

2

O) = -285,9 kJ/mol

∆

H (CH

4

) = -74,8 kJ/mol

∆

H (O

2

) = 0 kJ/mol (entalpia tworzenia każdej substancji pierwiastkowej jest równa zero).

Prawo Hessa oraz prawo Laplace'a umożliwiają obliczanie efektów cieplnych różnego

rodzaju procesów. Ilustracją tego prawa niech będzie przykład, w którym wychodząc

z gazowego HCl, gazowego NH

3

oraz wody, otrzymamy dwiema różnymi drogami roztwór

wodny chlorku amonowego.

Budowa chemiczna szkła

Materiały, z których po stopieniu można otrzymać szkło – to materiały szkłotwórcze.

Należą do nich: SiO

2

, B

2

O

3,

P

2

O

5

, TiO

2

.

Rozróżniamy więc szkła: krzemianowe, boranowe, fosforanowe lub mieszane

boranowo-krzemianowe.

Dodawanie do materiałów szkłotwórczych innych materiałów – tlenków, nie tworzących

szkła, ma na celu ułatwienie topienia mieszaniny albo zmianę właściwości; lub możliwość

przechłodzenia stopu bez krystalizacji. Tego rodzaju tlenki nazywamy modyfikatorami. Są to

przeważnie tlenki metali jednowartościowych R

2

O (topniki alkaliczne), najczęściej: Na

2

O,

K

2

O, Li

2

O lub tlenki metali dwuwartościowych RO, najczęściej: CaO, MgO, ZnO, BaO, PbO

(stabilizujące).

Dodawane są też takie tlenki, jak: Al

2

O

3

, ZrO

2

, BeO, TiO

2

– odgrywające rolę pośrednią,

częściowo szkłotwórczą, częściowo modyfikującą.

Szkło można otrzymać z samej krzemionki, wystarczy stopić je w temperaturze 1730

o

C

i stop odpowiednio przechłodzić, aby otrzymać szkło – szkło krzemionkowe- kwarcowe.

Krzemionka z dodatkiem jednego a tlenków metali jednowartościowych (sód, potas, lit)

nazywanych zasadowymi - alkalicznymi, np. z Na

2

O topi się w temperaturze o wiele niż

krzemionka bez domieszek. Krzemionka reaguje z Na

2

O tworząc krzemiany sodowe. Roztwór

– stopiona masa – jest bardzo płynna (ma małą lepkość). Roztwór wodny krzemianu

sodowego lub potasowego nazywamy szkłem wodnym.

Dodanie do krzemionki jednego z tlenków metali dwuwartościowych np. CaO, powoduje

obniżenie temperatury topienia – tworzą się krzemiany wapniowe, topiące się łatwo

i rozpuszczające nadmiar krzemionki. Masa taka nie daje się normalnie przechłodzić

ponieważ łatwo krystalizuje.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Dopiero łączne zestawienie tlenków: sodowego, wapniowego w odpowiednich ilościach

jako dodatku do krzemionki ułatwia otrzymanie szkła trójskładnikowego – szkło zwykłe.

Szkło jest roztworem krzemianów – sodowego i wapniowego oraz wolnej krzemionki

pozostałej w nadmiarze, dla której do reakcji nie wystarczyło Na

2

O i CaO:

Na

2

SiO

3

·

CaSiO

3

·

SiO

2

.

Mieszaniny i roztwory

Mieszanina od związku chemicznego różni się tym, że można ją rozdzielić na składniki

prostsze za pomocą metod fizycznych. Przykładami mieszanin mogą być: sól + piasek, mąka

+ cukier, saletra potasowa + kreda+ skaleń.

W praktyce spotykamy dwa rodzaje mieszanin:

a) niejednorodne, np. piasku i cukru, wody i tłuszczu. Składniki tych mieszanin można

rozdzielić w sposób mechaniczny.

b) jednorodne, w których nie można odróżnić części składowych, np. mieszanina wody

i alkoholu, cukru i wody.

Mieszaninę jednorodną, składającą się z dwu lub większej liczby składników bez

względu na stan skupienia nazywa się roztworem. Roztwory mogą być gazowe, ciekłe lub

stałe.

Jednym ze składników roztworu jest rozpuszczalnik, w którym rozpuszczają się dowolne

substancje.

Rozpuszczalnik wraz z substancją rozpuszczoną stanowi roztwór. Przez stężenie

roztworu rozumiemy wielkość określającą zawartość składnika w roztworze, wyrażoną

stosunkiem ilości składnika do ilości roztworu lub do ilości rozpuszczalnika.

Istnieje wiele sposobów wyrażania stężeń:

a) stężenie procentowe masowe, określa liczbę gramów zawartą w 100 gramach roztworu

c % = m

s

/m

r

·

100%

m

s

– masa substancji, m

r

– masa roztworu.

b) stężenie procentowe masowo-objętościowe, określa liczbę gramów substancji

rozpuszczonej w 100 cm

3

roztworu (stosunek masy do objętości).

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jak zdefiniujesz pojęcie pierwiastka chemicznego?

2.

Jak określisz znaczenie różnych pierwiastków?

3.

Jak scharakteryzujesz prawo okresowości pierwiastków?

4.

Jakie wyróżnisz bloki w układzie okresowym pierwiastków?

5.

Jakie związki zaliczysz do określonej grupy głównej układu okresowego?

6.

Jakie związki zaliczysz do określonej grupy pobocznej układu okresowego?

7.

Jak zdefiniujesz pojęcie tlenków amfoterycznych?

8.

Jakie tlenki nazywane są obojętnymi?

9.

Jak przedstawisz wzór ogólny kwasu?

10.

Jakie są reakcje chemiczne związków nieorganicznych?

11.

Jak zapiszesz reakcje chemicznej wymiany?

12.

Jakie grupy tworzą tlenki pod względem charakteru chemicznego?

13.

Jakie grupy tworzą wodorotlenki pod względem charakteru chemicznego?

14.

Co to są sole w ujęciu chemicznym związków nieorganicznych?

15.

Jaką reakcję nazywamy egzotermiczną?

16.

Jaką reakcję nazywamy endotermiczną?

17.

W jaki sposób obliczamy stężenie procentowe roztworu?

18.

Jak wyjaśnisz pojęcie mieszaniny jednorodnej?

19.

Jak wyjaśnisz pojęcie roztworu?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.1.3. Ćwiczenia

Ćwiczenie 1

Określ oznaczenia pierwiastków układu okresowego: żelaza, siarki, krzemu, glinu, złota.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych przykład oznaczenia pierwiastka,

2)

dokonać analizy układu okresowego pierwiastków,

3)

wypisać oznaczenia poszczególnych pierwiastków.

Wyposażenie stanowiska pracy:

−

papier,

−

ołówki,

−

układ okresowy pierwiastków,

−

poradnik dla ucznia

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Scharakteryzuj grupy główne układu okresowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych treści dotyczące układu okresowego

pierwiastków,

2)

odszukać dostępne źródła informacji, literaturę,

3) zapisać grupy główne układu okresowego.

Wyposażenie stanowiska pracy:

−

papier,

−

ołówki,

−

dostępne źródła informacji,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Ćwiczenie 3

W tabeli wypisz pięć związków chemicznych określonych grup układu okresowego

pierwiastków.

Tabela do ćwiczenia 3.

GRUPA

PRZYKŁADOWE ZWIĄZKI CHEMICZNE

V

VI

VIB

VIIIB

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych nazwy grup układu okresowego,

2) wypisać przykładowe związki chemiczne określonej grupy.

Wyposażenie stanowiska pracy:

−

papier,

−

ołówki,

−

tabela,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 4

Napisz reakcje syntezy pięciu dowolnych kwasów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych treści dotyczące reakcji syntezy,

2) wybrać pięć znanych kwasów,

3) napisać ich postać chemiczną,

4) utworzyć reakcje syntezy,

5) dobrać współczynniki reakcji chemicznych.

Wyposażenie stanowiska pracy:

−

papier,

−

ołówki,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Ćwiczenie 5

Sporządź mieszaninę roztworu o następującym składzie: 100 g cukru, 300 g wody.

Oblicz, jakie jest stężenie procentowe cukru w roztworze.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z instrukcją do wykonania ćwiczenia,

2)

przygotować stanowisko pracy,

3)

wykonać ćwiczenie,

4)

obliczyć stężenie procentowe cukru w roztworze.

Wyposażenie stanowiska pracy:

−

papier,

−

ołówki,

−

instrukcja do wykonania ćwiczenia,

−

woda, cukier,

−

zlewki,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 6

Sporządź mieszaninę 20-procentowego roztworu z wodorotlenku sodu i wody, aby

otrzymać 1,1 kg tego roztworu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z instrukcją do wykonania ćwiczenia,

2)

obliczyć zawartość związków w mieszaninie,

3)

przygotować stanowisko pracy,

4)

wykonać ćwiczenie.

Wyposażenie stanowiska pracy:

−

papier,

−

ołówki,

−

instrukcja do wykonania ćwiczenia,

−

instrukcja bhp,

−

woda, wodorotlenek sodu,

−

zlewki,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

zdefiniować pojęcie pierwiastka chemicznego?

2)

określić znaczenie pierwiastków?

3)

scharakteryzować prawo okresowości pierwiastków?

4)

rozróżniać bloki układu okresowego?

5)

określić związki zaliczane do grup głównych układu okresowego?

6)

określić związki zaliczane do grup pobocznych układu okresowego?

7)

zdefiniować pojęcie tlenków amfoterycznych?

8)

określić tlenki obojetne?

9)

przedstawić wzór ogólny kwasu?

10)

określić reakcje chemiczne związków nieorganicznych?

11)

zapisać reakcje chemicznej wymiany?

12)

określić grupy tlenków pod względem chemicznym?

13)

określić grupy tworzenia wodorotlenków?

14)

określać sole w ujęciu chemicznym?

15)

zdefiniować reakcje egzotermiczne?

16)

zdefiniować reakcje endotermiczne?

17)

określić zasady obliczania stężeń procentowych roztworu?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.2. Surowce szklarskie

4.2.1. Materiał nauczania

Surowce szklarskie

Podział surowców szklarskich jest dokonywany z różnych punktów widzenia. Przed 50

laty dzielono surowce szklarskie na pospolite i rzadkie. Do pospolitych zaliczano: piasek,

sodę, potaż, wapień, sulfat i minię. Pozostałe surowce zaliczano do rzadkich. Podział ten jest

obecnie nieuzasadniony, gdyż wiele surowców rzadkich stało się pospolitymi.

Według funkcji pełnionych w szkle, surowce szklarskie dzielą się na:

1. Surowce podstawowe.

a) Surowce wprowadzające tlenki szkłotwórcze. Surowce tej grupy zawierają tlenki,

które tworzą zasadniczą więźbę szkła lub do niej mogą wstąpić. Do tlenków

o charakterze wybitnie szkłotwórczym należą: SiO

2

, B

2

O

3

i P

2

O

5

. Do tlenków

o charakterze amfoterycznym, które mogą tworzyć więźbę, zaliczamy: AL

2

O

3

, TiO

2

i ZrO

2

.

b) Surowce wprowadzające tlenki modyfikujące. Tlenki o własnościach zasadowych

tworzą grupę modyfikatorów więźby szkła. Modyfikatory rozrywają lub rozluźniają

sieć przestrzenną szkła. Modyfikatorami najsilniej zrywającymi sieć są jony

alkaliów. Jony metali dwuwartościowych nie zrywają sieci, lecz zmniejszają ilość

tlenków szkłotwórczych powodując rozluźnienie sieci przestrzennej szkła. Surowce

należące do tej grupy wprowadzają do szkła następujące tlenki: Na

2

O, K

2

O, Li

2

O,

CaO, MgO, BaO, BeO, PbO i ZnO.

2. Surowce pomocnicze. Surowce klarujące i przyspieszające topienie szkła. Surowce

stosowane do klarowania i przyśpieszania topienia szkła biorą udział w procesach

technologicznych o specjalnym charakterze, z których każdy wymaga określonych

surowców. Wiele z tych surowców ma charakter więcej niż jednofunkcyjny.

3.

Surowce dodatkowe.

a) Surowce do barwienia szkła.

b) Surowce do zamącania szkła.

c) Surowce do odbarwiania masy szklanej.

4. Surowce wtórne.

Ze względu na pochodzenie, wyróżnić można dwie grupy surowców:

−

mineralne – naturalne, występujące w przyrodzie,

−

sztuczne – syntetyczne, produkowane przez przemysł chemiczny celowo lub powstające

jako produkt odpadowy.

Surowce podstawowe, do zestawu szklarskiego, dobiera się tak, aby wprowadziły w skład

szkła określone tlenki. W tabeli 2 przedstawiono surowce podstawowe, w których wprowadza

się do masy szklanej 12 tlenków najczęściej spotykanych w szkłach przemysłowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

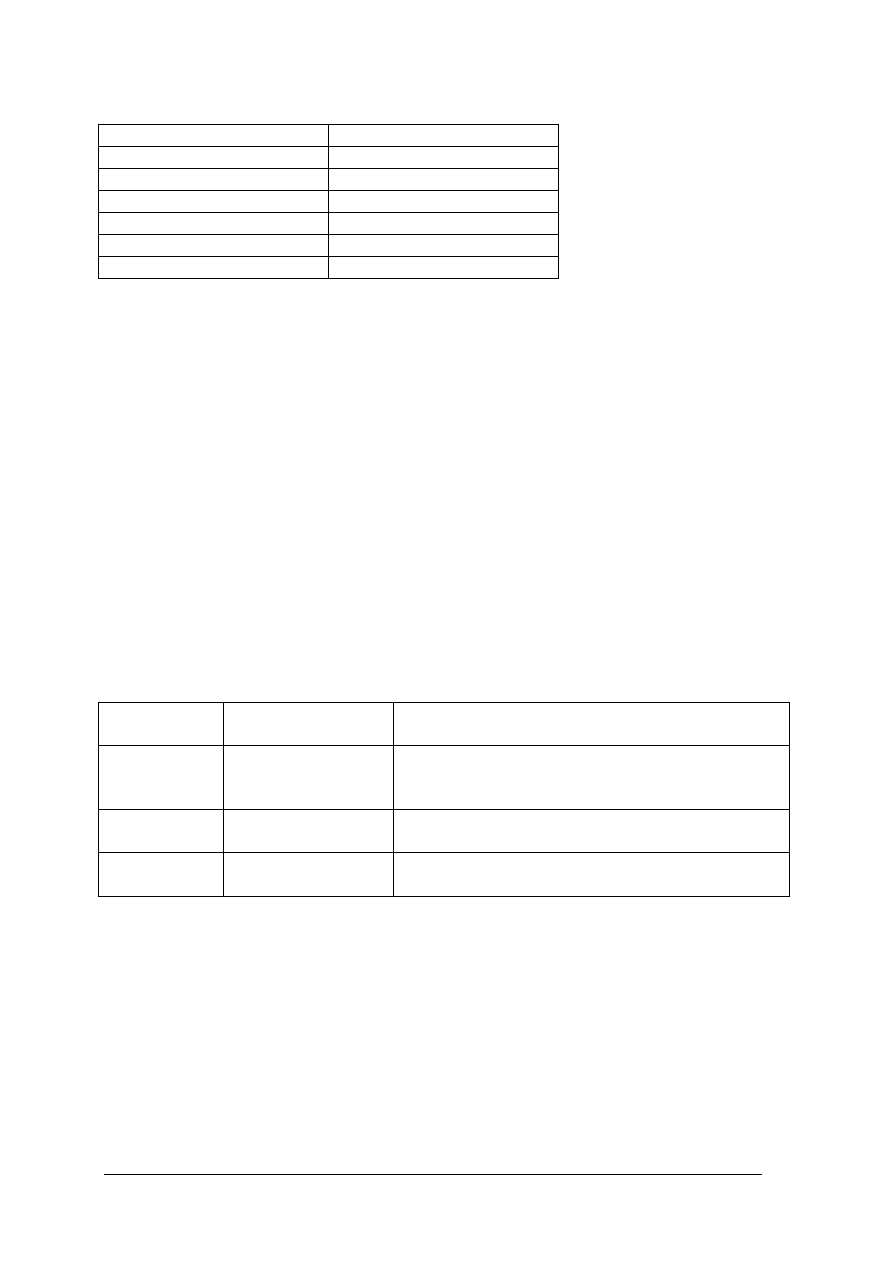

Tabela 2. Wykaz tlenków wchodzących najczęściej w skład szkieł przemysłowych oraz surowców

podstawowych stosowanych dla wprowadzenia tych tlenków w skład szkła. [6,s.50].

Surowce

Tlenki

Mineralne (naturalne)

Sztuczne

I. Szkłotwórcze

Kwaśne

SiO

2

B

2

O

3

P

2

O

5

Amfoteryczne

Al

2

O

3

ZrO

2

TiO

2

II. Modyfikujące

Grupa R

2

O

Na

2

O

K

2

O

Li

2

O

Grupa R

2

O

CaO

MgO

ZnO

BaO

PbO

Piasek kwarcowy (szklarski)

-

-

skalenie,

kaolin,

skały

magmowe

cyrkon (krzemian cyrkonowy)

rutyl (dwutlenek tytanu)

-

-

-

wapienie: kalcyt, marmur,

kamień wapienny, kreda

dolomit

-

-

-

-

boraks, kwas borowy

kwas ortofosforowy, fosforany

wodorotlenek glinowy, tlenek

glinowy, glinian sodowy

dwutlenek cyrkonu

biel tytanowa (dwutlenek tytanu)

soda, sulfat

potaż, kwaśny węglan potasowy

techniczny

-

magnezyt

biel cynkowa, tlenek cynkowy

techniczny

węglan barowy techniczny

minia, glejta

Właściwości i znaczenie surowców szklarskich

1. Surowce szkłotwórcze.

Związki krzemionkowe

Dwutlenek krzemu należy uważać za podstawowy składnik szkła. Szkła przemysłowe

zawierają najczęściej 55–80% SiO

2

. Wraz ze wzrostem zawartości SiO

2

w szkłach:

−

zwiększa się temperatura mięknięcia szkła,

−

rośnie jego lepkość,

−

maleje długość technologiczna.

SiO

2

poprawia szereg właściwości technicznych szkieł:

−

maleje współczynnik rozszerzalności liniowej szkła,

−

wzrasta jego twardość i uzyskuje lepsze właściwości mechaniczne,

−

zmniejsza się gęstość i współczynnik załamania światła,

−

rośnie odporność chemiczna zwłaszcza na działanie wody i kwasów,

−

poprawiają się właściwości dielektryczne.

Szkła ze wzrastającą zawartością krzemionki topią się trudniej i mają większą skłonność

do krystalizacji.

Do zestawów szklarskich SiO

2

wprowadza się głównie w postaci kwarcu za pomocą

piasków kwarcowych. Jest on głównym surowcem szklarskim, dlatego jego chemiczny skład

ma zasadniczy wpływ na jakość szkła.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Piasek szklarski(kwarcowy) wydobyty wprost ze złoża przeważnie nie nadaje się do

topienia szkła. Piaski surowe zawierają liczne zanieczyszczenia i domieszki, dla których

oddzielenia stosuje się różne metody uszlachetniające, np. płukanie piasku. Metody te muszą

zapewnić nie tylko równomierne uziarnienie, ale także minimalną zawartość szkodliwych

domieszek, zwłaszcza związków żelaza.

O przydatności piasku do zestawu szklarskiego decydują następujące cechy:

a) niską zawartość części ilastych,

b) odpowiednie uziarnienie,

c) niską zawartość mechanicznych zanieczyszczeń organicznych,

d) niską zawartość związków żelaza,

e) niską zawartość innych tlenków barwiących lub wpływających na skład masy szklanej.

Tabela 3. Klasyfikacja piasków szklarskich wg BN-80/6811-01

Charakterystyka fizyko – chemiczna piasku kwarcowego:

−

główny składnik SiO

2

, zawartość 99,0% – 99,7%,

−

postać: ziarnista,

−

kolor: biały do szarego, w zależności od zawartości zanieczyszczeń,

−

bez zapachu,

−

nierozpuszczalny w wodzie.

Związki boru

Tlenek borowy B

2

O

3

wprowadza się do szkła w postaci czystych produktów sztucznych:

boraksu lub kwasu borowego.

Kwas borowy otrzymuje się z minerałów zawierających bor. Boraks krystaliczny

sztuczny jest produktem bardzo czystym. Otrzymywanym z minerałów borowych najczęściej

z tynkalu. Boraks krystaliczny tworzy drobne, bezbarwne kryształy z wyglądu przypomina

miałką sól kuchenną. Rozpuszcza się łatwo w wodzie, ogrzany do temperatury 75

o

C

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

pęcznieje i kipi następnie topi się na przeźroczystą bezbarwną masę nazywaną szkliwem

boraksowym (perła boraksowa).

Trójtlenek boru:

–

wykazuje silne właściwości szkłotwórcze i łatwo tworzy szkła z wieloma tlenkami;

–

wprowadza się go do szkieł i szkliw krzemianowych dla obniżenia temperatury topnienia

oraz polepszenia ich właściwości;

–

obniża silnie lepkość szkieł krzemianowych w wysokiej temperaturze, zwiększa

natomiast lepkość w niskiej temperaturze w pobliżu temperatury transformacji;

–

ułatwia rozpuszczanie tlenków barwiących, stąd chętnie dodaje się go w niewielkich

ilościach do szkieł barwnych, zwłaszcza w miejsce alkaliów;

–

wraz z tlenkami pierwiastków lekkich (Li

2

O, BeO, MgO, Al

2

O

3

) daje szkła

przepuszczalne dla promieniowania rentgenowskiego;

–

bor polepsza właściwości mechaniczne szkieł, wpływając silnie na wartość modułu

sprężystości szkieł;

–

zwiększa znacznie ich twardość;

–

szkła zawierające bor są odporniejsze na działanie kwasów;

–

bor działając jako topnik pozwala zmniejszyć zawartość alkaliów w szkle, dzięki temu

poprawiają się właściwości elektroizolacyjne szkieł (duża odporność, małe straty

dielektryczne);

–

w szkłach technicznych bor pozwala zmniejszyć zawartość alkaliów, nadając im wraz

z glinem, odporność chemiczną, niski współczynnik rozszerzalności termicznej

i związaną z tym odporność na wstrząsy cieplne;

–

wadą jest lotność boru.

Związki glinu

Surowce glinowe wprowadzają do szkła tlenek glinu Al

2

O

3.

Można je podzielić następująco:

1. Naturalne związki glinu – glinokrzemiany:

−

skaleń,

−

kaolin,

−

skały magmowe.

2. Syntetyczne (sztuczne związki) glinu:

−

techniczny tlenek glinu,

−

wodorotlenek glinu,

−

glinian sodowy.

Naturalne surowce glinowe są częściej stosowane w odróżnieniu do surowców

sztucznych z uwagi na:

−

niską temperaturę topienia (łatwiej topliwe),

−

są tańsze i łatwiej dostępne,

−

oprócz tlenku glinu i ewentualnie innych tlenków zawierają krzemionkę zwykle

w dużych ilościach.

Wadą stosowania surowców naturalnych jest:

−

niestałość składu chemicznego,

−

znaczne zanieczyszczenie związkami barwiącymi, głównie związkami żelaza.

W przemyśle szklarskim najczęściej stosowanym naturalnym surowcem glinowym jest

skaleń.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Do najbardziej znanych skaleni należą: skaleń potasowy, sodowy, wapniowy. Dla

przemysłu szklarskiego ma znaczenie skaleń potasowy i sodowy. Przygotowuje się je

w postaci mączki, posiadający barwę kremową lub lekko różową.

Surowce glinowe sztuczne są znacznie czyściejsze, mają stały skład chemiczny, lecz są

droższe, a także trudno topliwe i trudno rozpuszczalne w masie szklanej. Do nich należą:

Techniczny wodorotlenek glinu Al(OH)

3

,

−

produkowany jest w cementowni jako produkt uboczny cementu szybkowiążącego,

−

jest to biały drobny proszek,

−

stosowany do topienia szkieł o dużej bezbarwności (szkła optyczne) oraz do szkieł

technicznych o dużej zawartości tlenku glinowego i niskiej zawartości alkaliów.

Techniczny tlenek glinu Al

2

O

3

−

jest to biały proszek o wysokiej temperaturze topienia,

−

nie rozpuszcza się w wodzie ani w kwasach wyjątek stanowi kwas fluorowodorowy,

−

posiada dużą stałość składu chemicznego,

−

najlepszy do topienia jest tlenek glinu drobnoziarnisty ponieważ grube ziarna są

przyczyną powstawania kamieni i smug.

Glinian sodowy Al

2

O

3

⋅

3 Na

2

O

−

zawiera 35,40% Al2O3 i 64,60 % Na2O,

−

jest proszkiem szrobiałym,

−

jest higroskopijny.

Glin nadaje szkłom szereg korzystnych właściwości:

−

zwiększa wytrzymałość mechaniczną szkła oraz jego twardość;

−

poprawia wyraźnie odporność na działanie wody;

−

zwiększa silnie napięcie powierzchniowe;

−

wpływa na zmianę krzywej lepkości, znacznie zwiększa lepkość w pobliżu temperatury

wyrobowej;

−

zwiększa się długość technologiczna szkła i nadaje się ono do formowania maszynowego;

−

Al2O3 zmniejsza podatność szkieł sodowo-wapniowych na krystalizację i ułatwia ich

topnienie.

2. Surowce modyfikujące.

Soda

Jako surowców wprowadzających tlenek sodowy używa się prawie wyłącznie sody

i sulfatu. Tlenek sodowy może być wprowadzony do szkła także z innymi surowcami, jak np.

skały magmowe, środki zmętniające (fluorokrzemian sodowy, kriolit), środki klarujące

(saletra sodowa, chlorek sodu), a także boraks.

Soda jest produktem sztucznym otrzymywanym fabrycznie metodą Solvaja, nazywaną

kalcynowaną lub amoniakalną. W handlu znajduje się dwa rodzaje sody: soda kalcynowana

lekka lub ciężka

Przez zastosowanie sody ciężkiej osiąga się następujące korzyści:

1)

równe wagowo ilości sody ciężkiej wymagają o wiele mniejszej przestrzeni

magazynowania aniżeli soda lekka,

2)

soda ciężka jest mniej higroskopijna i zachowuje większą stałość składu,

3)

soda ciężka powoduje mniejszy rozkurz, zmniejsza zmiany zestawu i korozję materiałów

ogniotrwałych, poprawia warunki higieny pracy w hutach szkła,

4)

soda ciężka z powodu lepszej przewodności cieplnej przyśpiesza topienie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Soda:

−

dobrze rozpuszcza się w wodzie,

−

jest bardzo higroskopijna, w czasie przyłączania wody wydziela się ciepło, zbrylenia

twardniejące z upływem czasu,

−

roztarta w palcach powoduje wrażenie śliskości wskutek zmydlenia naskórka,

−

charakteryzuje się durzą stałością składu chemicznego.

Związki sodu wprowadzamy do szkieł, aby uzyskać korzystne właściwości:

−

obniżyć ich temperaturę topnienia;

−

obniżyć ich temperaturę mięknięcia i lepkości;

−

zwiększyć długość technologiczną szkła;

Wady stosowania sody:

−

zmniejsza się twardość i obniża wytrzymałość mechaniczna szkła;

−

obniża się odporność chemiczna i może dochodzić do tworzenia się na powierzchni szkła

wykwitów pod wpływem wilgoci;

−

pogarszają się właściwości szkła jako dielektryka.

Związki potasu

Tlenek potasowy K

2

O ma w szkle własności podobne do tlenku sodowego. Tlenek

potasowy w szkłach:

−

poprawia właściwości optyczne, nadaje ładny połysk,

−

zwiększa lepkość co powoduje trudniejsze klarowanie,

−

wykazuje pozytywne zachowanie wobec tlenków barwiących, mają one bardziej

selektywną absorpcję widma i dają pełniejsze oraz bardziej czyste odcienie,

−

zwiększa współczynnik rozszerzalności cieplnej w mniejszym stopniu od tlenku

sodowego,

−

przy uderzeniu wydają czysty dźwięk, są szlachetniejsze,

−

mają większą odporność na działanie wody.

Tlenek potasowy jest stosowany do wyrobu szkła kryształowego, optycznego, barwnego,

aparaturowego, gospodarczego i niektórych szkieł technicznych. Jako surowiec podstawowy

stosuje się węglan potasowy, a do klarowania szkła saletrę potasową.

Inną odmianą wprowadzającą tlenek potasowy do szkieł jest potaż, to techniczny węglan

potasowy K

2

CO

3

.

Potaż pochodzenia mineralnego, to:

−

biały proszek,

−

bez zapachu,

−

topi się w temperaturze 890ºC,

−

jest łatwo rozpuszczalny w wodzie,

−

roztarty w wilgotnych palcach powoduje wrażenie śliskości,

−

jest silnie higroskopijny z tego powodu należy go przechowywać w szczelnie zakrytych

zasobnikach lub w suchych i ciepłych składach.

Związki litu

Lit jest pierwiastkiem bardzo rozpowszechnionym w przyrodzie, lecz rzadko występuje

w większych ilościach. Surowcem wprowadzającym tlenek litowy do szkła jest techniczny

węglan litowy Li

2

CO

3

. Charakterystyka Li

2

CO

3

:

−

jest białym krystalicznym proszkiem topiącym się w temp. 618°C,

−

wodzie jest mało rozpuszczalny,

−

nie jest higroskopijny,

−

czysty

węglan litowy zawiera 40,6% Li

2

O i 59,4°/o CO

2

.

Li

2

O znajduje zastosowanie do produkcji szkieł kineskopowych i pyroceramu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Tlenek litowy:

−

powoduje łatwą topliwość szkieł, co umożliwia wprowadzenie mniejszych ilości tlenków

alkalicznych,

−

obniża punkt mięknienia szkła,

−

wykazuje niski współczynnik rozszerzalności cieplnej i dlatego szkła mają większą

odporność na szybkie zmiany temperatury,

−

zmniejsza współczynnik załamania światła,

−

dodawany jest do

trudno topliwych szkieł.

Związki wapnia

Do wprowadzenia w skład szkła tlenku wapniowego CaO włącza się do zestawu tanie

i rozpowszechnione surowce mineralne – wapienie.

Tlenek wapniowy:

−

nadaje szkłu wiele cennych własności,

−

wpływa korzystnie na niektóre własności mechaniczne szkieł, np. zwiększa najbardziej ze

wszystkich tlenków wytrzymałość na rozerwanie i współczynnik sprężystości,

−

większe jednak ilości CaO zwiększają kruchość szkła i obniżają wytrzymałość na

ś

ciskanie,

−

wzrost tlenku wapniowego w szkle kosztem SiO2 podnosi odporność szkła na działanie

wody,

−

zmniejsza lepkość szkła w wysokich temperaturach, a zwiększa w zakresie temperatur

odprężania,

−

skłonność do krystalizacji ogranicza ilość tlenku wapniowego w szkle,

Zwykłe szkła sodowo-wapniowe powinny zawierać co najmniej 6% CaO, przeciętna

zawartość wynosi 7-10% CaO.

Tlenek wapniowy wprowadza się do szkła głównie w postaci wapienia i kredy.

Wapienie stosowane w przemyśle szklarskim dzielimy według struktury na:

1) kalcyty – wapienie czyste gruboziarniste,

2) marmury – wapienie drobnokrystaliczne,

3) wapienie – kamień wapienny o bardzo drobnych ziarnach,

4) kreda – wapień o strukturze ziemistej.

Związki magnezu

Tlenek magnezowy:

−

nadaje szkłu bardzo dobre własności i jest powszechnie stosowany dla częściowej

zamiany tlenku wapniowego,

−

znaczniejsze

obniżenie

lepkości

następuje

w

temperaturach

niskich

i wskutek tego szkła magnezowo-wapniowe są dłuższe od szkieł wapniowych oraz

łatwiej się odprężają,

−

obniżania zdolności do krystalizacji umożliwia pracę maszynom formującym w niższych

temperaturach,

−

ma pewne znaczenie także przy ręcznej produkcji wyrobów cienkościennych, przez

zastąpienie tlenku wapniowego tlenkiem magnezowym w szkłach sodowo- wapniowych

systematycznie obniża się górna temperatura krystalizacji,

−

posiada w szkle najniższy ze wszystkich tlenków ziem alkalicznych współczynnik

rozszerzalności cieplnej, szkła zawierające MgO wykazują większą odporność termiczną,

−

przy zawartości 3–4% MgO zmniejsza się także szybkość krystalizacji.

Tlenek magnezowy jest wprowadzany do szkła przeważnie w postaci dolomitu, a do

szkieł o niskiej zawartości tlenku wapniowego – w postaci magnezytu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Dolomit

Głównym składnikiem dolomitu jest podwójny węglan wapniowo magnezowy

MgCa(CO

3

)

2

.

Mączka dolomitowa – jest to biały, szorstki proszek nierozpuszczalny w wodzie. Mączkę

dolomitową należy przechowywać w suchym i ciepłych składach lub zasobnikach.

Ze względu na bardzo zmienny skład chemiczny, dolomit można wprowadzać do zestawu

po oznaczeniu zawartości MgO i CaO.

Związki baru

Tlenek barowy BaO wprowadza się do topienia szkieł: laboratoryjnych, optycznych,

wysokogatunkowych szkieł gospodarczych oraz do szkieł formowanych metodą wytłaczania.

Wprowadzony do szkieł tlenek barowy:

−

korzystnie wpływa na proces topienia masy szklanej,

−

małe ilości BaO przyśpieszają topienie,

−

wykazują dużą skłonność do krystalizacji, jednak mniejszą niż szkła wapniowe,

−

powoduje wydłużenie szkła i obniża lepkość, szczególnie w niższych temperaturach, co

także upodobnia szkła barowe do ołowiowych,

−

nadaje szkłu własności pośrednie między własnościami tlenku wapniowego i tlenku

ołowiawego. Dotyczy to przede wszystkim takich własności, jak: połysk, współczynnik

załamania światła, układ lepkości, odporność chemiczna, własności mechaniczne

i przewodność elektryczna. Z tych własności szczególnie często wykorzystuje się

własności optyczne, gdyż prowadzi to do zaoszczędzenia PbO.

Najważniejszym surowcem szklarskim wprowadzającym BaO jest węglan barowy.

Siarczan barowy stosuje się jako surowiec przyśpieszający topienie.

Węglan barowy

Jest surowcem dostatecznie czystym, zawiera nieduże ilości zanieczyszczeń nie

szkodliwych dla szkła,

−

jest drobnym bardzo białym proszkiem,

−

nierozpuszczalny w wodzie,

−

jest higroskopijny, pod wpływem wilgoci zbija się w grudki,

−

dostarczany jest w szczelnych pojemnikach, przechowywany w suchych i ciepłych

składach,

−

rozkłada się w temp. 1350°C.

Węglan barowy jest silną trucizną, gdyż w organizmie rozkłada się na trujące

nierozpuszczalne sole barowe i dlatego przy jego stosowaniu należy bezwzględnie

przestrzegać przepisów bhp.

Związki ołowiu

Tlenek ołowiu PbO jest zaliczany do grupy szkłotwórczych. Ilość PbO w szkłach może

dochodzić nawet do 80%.

Szkła ołowiowe:

−

o zmniejszonej ilości alkaliów wykazują wiele korzystnych własności, jak większą

odporność hydrolityczną i niższą przewodność elektryczną, dlatego tlenek ołowiawy jest

wprowadzany do różnych szkieł elektrotechnicznych,

−

powoduje najwyższy ze wszystkich tlenków wzrost współczynnika załamania światła

i dlatego wchodzi w skład szkieł optycznych i kryształowych,

−

zmniejsza twardość szkła i odporność na działanie kwasów, dzięki czemu szkła

kryształowe można łatwo rzeźbić i polerować kwasami,

−

nadają szkłom mocny dźwięk z powodu niskiego współczynnika sprężystości,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

−

łatwo się w szkle redukuje, co stanowi pewną trudność przy topieniu i obróbce na

palnikach szkieł ołowiowych,

−

zmniejsza lepkość w całym zakresie temperatur, dlatego szkła ołowiowe topią się

i formują łatwo.

Minia ołowiowa

Minia ołowiowa jest podstawowym surowcem służącym do wprowadzania tlenku

ołowiawego do szkła. Minię otrzymuje się przez utlenienie czystego metalicznego ołowiu.

Minia ołowiowa:

−

to proszek barwy od pomarańczowej do mocno czerwonej, barwa uzależniona jest od

gatunku,

−

ogrzewana staje się czarna, lecz po ostygnięciu przybiera barwę poprzednią,

−

nie rozpuszcza

się w wodzie,

Jest higroskopijna, dostarczana jest w szczelnych pojemnikach. Jest produktem

szkodliwym dla zdrowia. Wchłanianie minii ołowiowej powoduje ciężkie chroniczne zatrucie

organizmu, nazywane ołowicą. Z tego względu podczas pracy z minią obowiązuje

bezwzględne przestrzeganie przepisów bhp.

Glejta

Tlenek ołowiawy PbO nazywany glejtą jest żółtym ciężkim proszkiem. Zdarza się, że

szkło z dodatkiem ołowiu nie może być topione w atmosferze utleniającej. Z powodu

niewielkiej zawartości ołowiu przetopiony tlenek ołowiawy, czyli glejta, znajduje

zastosowanie jako czynnik redukujący przy wytapianiu rubinu miedziowego.

Związki cynku

Tlenek cynkowy ZnO wprowadza się do szkieł najczęściej dla podwyższenia własności

termicznych i chemicznych, mniej mechanicznych.

Oprócz tego tlenek cynkowy w ilości 5 ÷ 8% w szkle jest wraz z siarczkiem kadmowym

niezbędnym środkiem do produkcji rubinów selenowych oraz do produkcji szkieł zamąconych

(dla wzmocnienia działania fluorowych środków mącących).

Tlenek cynkowy ZnO:

−

jest niezwykle trudno topliwy,

−

w połączeniu z krzemionką tworzy dość łatwo topliwe krzemiany,

−

zwiększa przewodność cieplną, dlatego szkła cynkowe mają dobrą wytrzymałość

termiczną,

−

polepsza odporność chemiczną,

−

nie ma dużego wpływu na własności mechaniczne szkła, jedynie zwiększa twardość

szkła,

−

w wyższych temperaturach znacznie zmniejsza lepkość szkła.

Przez wprowadzenie tlenku cynkowego do szkła zamiast alkaliów i krzemionki można

otrzymać szkła o takiej samej lepkości i topliwości, lecz o zwiększonej odporności termicznej

i chemicznej. Czyste szkła cynkowe mają skłonność do krystalizacji, natomiast szkła

mieszane, np. glinowo-cynkowe – nie wykazują jej. W szkłach bezołowiowych wprowadzenie

do 8% ZnO nie powoduje krystalizacji. W szkłach ołowiowych 9% ZnO zamącą szkło.

Jako surowca szklarskiego używa bieli cynkowej. Otrzymywana jest z rud cynkowych.

Biel cynkowa jest czystym tlenkiem cynkowym:

−

jest drobnym białym proszkiem,

−

roztarta w palcach nie jest śliska lecz maże się,

−

nie rozpuszcza się w wodzie,

−

ogrzana przybiera zabarwienie żółte, które znika po ostygnięciu próbki,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

−

jest nieco higroskopijna, powinna być przechowywana w zakrytych zasobnikach,

pojemnikach,

−

jest stosowana do topienia szkieł termometrycznych oraz do szkieł barwnych w celu

utrwalenia barwy.

3. Surowce wtórne.

W przemyśle szklarskim do wykorzystania nadają się głównie: granulowane żużle

wielkopiecowe oraz stłuczka szklana.

Przykładem

surowca

szklarskiego

będącego

odpowiednio

uzdatnionym

ż

użlem

wielkopiecowym jest Calumite.

Calumite jest najtańszym surowcem glinowym dla szkła okiennego, wprowadzając

prawie cały glin i magnez, równocześnie zmniejszając zużycie mączki wapiennej. Przyspiesza

on proces topienia, ułatwia klarowanie a także daje oszczędność paliw. śużle hutnicze

zawierają siarkę w formie siarczków, które mogą barwić szkło. Aby temu zapobiec należy

stworzyć odpowiednio utleniające warunki topienia masy szklanej.

Bardzo cennym surowcem do topienia szkła i produkcji wszelkiego rodzaju wyrobów

szklanych jest stłuczka szklana. Zastosowanie jej pozwala na:

−

oszczędność składników surowcowych,

−

zmniejszenia w sposób znaczny zużycia energii na topienie masy szklanej,

−

zmniejszenie emisji CO2 do atmosfery,

−

przyspieszenie procesu wytopu oraz przedłużenie żywotności agregatów topliwych, czyli

zmniejszenie

zużycia materiałów ogniotrwałych, donic i basenu wanny.

Główne jej znaczenie polega na tym, że nie posiadająca jako odpad wartości użytkowej

może być użyta zamiast pełnowartościowych surowców.

Stosuje się stłuczkę własną i obcą pochodzącą. Stłuczka szklana własna ma taki sam lub

zbliżony skład chemiczny, jaki posiada gotowy produkt, czyli otrzyma w piecu szklarskim

masa szklana.

Stłuczka własna pozostająca w hucie szkła z odpadów produkcyjnych (np. obrzeży taśmy

szkła wytarzanej metodą ciągnienia pionowego), braków odrzuconych przy sortowaniu,

powinna być starannie zbierana i przechowywana tak, aby można było wykorzystać bez

zanieczyszczeń w procesie wytwarzania szkła. Przy prawidłowej gospodarce stłuczka

znajduje się w ciągłym obiegu.

Stłuczka szklana obca pochodząca ze skupu, głównie od odbiorców opakowań szklanych

oraz ze zbiornic odpadów, aby mogła być użyta musi spełniać wymagania obowiązujących

norm.

4. Surowce pomocnicze i dodatkowe.

Surowce pomocnicze dodawane są do zestawu w niewielkiej ilości w celu:

−

ułatwienia i przyspieszenia procesów topienia masy szklanej, wytworzenia w czasie

topienia szkła produktów gazowych ułatwiających wydzielanie się pęcherzy,

−

wytworzenia szczególnych warunków topienia, np. wytworzenia odpowiedniej atmosfery

utleniającej bądź redukującej.

Jako surowce pomocnicze stosowane są:

a)

azotany, czyli saletry-sodową NaNO

3

,

−

potasową KNO

3

,

−

barową Ba(N0

3

)

2

,

b)

siarczany-sodowy (sulfat) Na

2

SO

4

,

−

amonowy (NH4)2SO4,

−

barowy (baryt) Ba SO4,

c)

chlorki-amonowy (salmiak) NH

4

Cl,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

−

sodowy (halit) NaCl,

−

potasowy (sylwin) KCl

d)

arszenik As

2

O

3

i związki fluoru.

Saletry. Są surowcami produkowanymi sztucznie w zakładach przemysłu azotowego. Dla

przemysłu szklarskiego używa się azotanów o technicznym stopniu czystości.

Saletra sodowa (azotan sodowy) NaNO

3

, tworzy bezbarwne kryształy dobrze

rozpuszczalne w wodzie. Jest bardzo higroskopijna, wchłaniając przez dłuższy czas wilgoć

z powietrza ulega całkowitemu rozpuszczeniu.

Saletra potasowa (azotan potasowy) KNO

3

otrzymywana jest z saletry sodowej

i chlorku potasowego w wyniku reakcji wymiany. Jest substancją krystaliczną, bezbarwną,

dobrze rozpuszcza się w wodzie.. Jest mało higroskopijna.

Saletra barowa (azotan barowy) Ba(NO

3

)

2

otrzymywana przez działanie kwasu

azotowego na węglanbarowy, tworzy bezbarwne kryształy słabiej rozpuszczalne w wodzie.

Jest mało higroskopijna.

Siarczany. Siarczan sodowy (sulfat) Na

2

SO

4

– jako surowca używa się technicznego

bezwodnego siarczanu wytwarzanego przez przemysł chemiczny z soli kamiennej. Jest

drobno krystalicznym proszkiem, łatwo rozpuszczalnym w wodzie. Jest higroskopijny i łatwo

ulega zbryleniu.

Siarczan amonowy (NH

4

)

2

SO

4

jest surowcem otrzymywanym sztucznie. Jest to biały

drobno krystaliczny proszek łatwo rozpuszczalny w wodzie.

Siarczan barowy (baryt) BaSO

4

jest substancją krystaliczną, zmielony (mączka barytowa),

jest szarym lub brunatnym proszkiem, nierozpuszczalnym w wodzie. Jest minerałem

zawierającym głównie siarczan barowy BaSO

4

.

Stosuje się go w celu przyspieszenia topienia i klarowania masy szklanej, ponieważ

zmniejsza jej lepkość a także wprowadza do masy BaO, korzystnie wpływający na proces

topienia. Wadą surowca jest duże zanieczyszczenie, zwłaszcza związkami żelaza.

Chlorki. Chlorek amonowy (salmiak) NH

4

Cl, otrzymywany jest syntetycznie (produkt

uboczny przy wytwarzaniu sody) jest to substancja krystaliczna w postaci białego proszku,

dobrze rozpuszczalna w wodzie. W czasie ogrzewania łatwo sublimuje, zestalone

w powietrzu pary tworzą białe dymy.

Chlorek sodowy – NaCl występuje w przyrodzie jako minerał halit znany powszechnie

pod nazwą soli kamiennej. Sól kamienna jest skałą osadową występującą w skupieniach

zbitych a niekiedy w postaci dużych kryształów (układ regularny). Chlorek sodowy dobrze

rozpuszcza się w wodzie. W stanie czystym nie jest higroskopijny. Topi się w temperaturze

800°C, a przy ogrzaniu do temperatury 1413°C całkowicie ulatnia się.

Chlorek potasowy – KCl jest rozpowszechniony jako minerał sylwin. Jego właściwości są

podobne do chlorku sodowego.

Arszenik. Jest technicznym tlenkiem arsenawym As

2

O

3

i zwany również trójtlenkiem arsenu.

Arszenik jest białym proszkiem trudno rozpuszczalnym w wodzie. Arszenik jest bardzo silną

trucizną, dawka śmiertelna wynosi ok. 0,1 g i dlatego wszystkie czynności z arszenikiem

należy wykonywać bardzo ostrożnie, bezwzględnie przestrzegając przepisów bhp.

5. Surowce szklarskie dodatkowe

Surowce dodatkowe wprowadza się do zestawu w niedużych ilościach, głównie w celu

nadania szkłom szczególnych właściwości. Przykładem surowców dodatkowych są substancje

barwiące szkło.

Barwniki szkła dzielimy na:

1) barwniki jonowe,

2) barwniki koloidalne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Barwniki jonowe rozpuszczają się w szkle, nadając szkłu zabarwienie o intensywności

proporcjonalnej do stężenia barwnika w szkle.

Do barwników jonowych należą tlenki: Fe, Mn, Co, Ni, Cu i ziem rzadkich. Barwniki

jonowe dzielimy z kolei na dwie grupy:

a) tlenki metali o jednym stopniu utlenienia, np. tlenki Co, Ni, Nd i in.

b) tlenki metali o dwóch lub więcej stopniach utlenienia, np. tlenki Mn, Cr, Ce i in.

Barwa szkła zależy od: rodzaju barwnika, jego ilości, rodzaju barwionego szkła

i warunków topienia.

W przypadku barwników jonowych barwa szkieł zależy od: rodzaju jonu, stopnia

utlenienia, liczby koordynacji.

Surowce do barwienia szkła można podzielić również z punktu widzenia barwy, jaką

nadają szkłu:

związki manganu

1) barwa fioletowa

związki niklu

związki neodymu

związki kobaltu

2) barwa niebieska

związki miedzi

związki żelaza

3) barwa zielona

związki chromu

związki siarki

związki żelaza

4) barwa żółta

związki kadmu

związki srebra

związki ceru

związki selenu

5) barwią czerwono

związki miedzi

związki złota

Związki żelaza – często występują w surowcach jako zanieczyszczenie. Ich obecność

powoduje barwienie szkła zależnie od stopnia utleniania żelaza na niebiesko, gdy żelazo

występuje jako Fe

2+

lub na żółto w przypadku występowania żelaza Fe

3+

.W szkle występują

najczęściej oba tlenki, tj. FeO i Fe

2

O

3

.

Związki chromu – stosowane są do barwienia szkła na zielono, a w odpowiednich

warunkach uzyskać można barwę żółtą lub pomarańczową. Jako surowce barwiące stosuje się

najczęściej sztucznie otrzymane związki jak tlenek chromowy Cr

2

O

3

oraz chromiany

i dwuchromiany potasu i sodu.

Tlenek chromowy Cr

2

O

3

jest ciemnozielonym proszkiem nierozpuszczalnym

w wodzie, kwasach i alkaliach. Stapiany z substancjami utleniającymi np. azotanami

przechodzi w chromiany.

Dwuchromian potasowy K

2

Cr

2

O

7

barwy pomarańczowej i chromian potasowy K

2

CrO

4

barwy żółtej są substancjami łatwo rozpuszczalnymi w wodzie.

Chromian i dwuchromian sodowy mają podobne właściwości jak sole potasowe lecz jako

higroskopijne i tworzące hydraty o zmiennej zawartości wody rzadko są stosowane.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Związki manganu – wprowadzane są do zestawu w celu zabarwienia szkła na fioletowo, jak

też dla usunięcia zabarwienia spowodowanego obecnością żelaza, przez wytworzenie barwy

dopełniającej. Najczęściej stosowany jest w tym celu dwutlenek manganu MnO

2

zwany

braunsztynem. Jako ruda występuje również manganit Mn

2

O

3

· H

2

O. Sztucznie braunsztyn

otrzymywany jest przez prażenie azotanu manganawego, powinien zawierać nie mniej niż

90% MnO

2

.

Rzadziej stosowany jest nadmanganian potasowy KMnO

4

, substancja tworząca kryształy

barwy szarofioletowej. Nadmanganian potasowy rozpuszcza się w wodzie z zabarwieniem

fioletowym.

Związki niklu – wprowadzają do szkła jon niklawy Ni

2+

powodujący zabarwienie fioletowe,

choć można uzyskać również inne barwy. Stosowane są w tym celu najczęściej otrzymywane

chemicznie z rud niklowych tlenek niklawy – NiO i tlenek niklowy – Ni

2

O

3

. Mogą być

również używane wodorotlenek niklawy – Ni(OH)

2

i węglan niklawy – NiCO

3

.

Tlenek

niklawy

NiO

jest

proszkiem

barwy

szarozielonej

nierozpuszczalnym

w wodzie, trudno topliwym. Rozpuszcza się w kwasach z wytworzeniem odpowiednich soli

niklawych mających w roztworze barwę zieloną.

Tlenek niklowy – Ni

2

O

3

barwy szaroczarnej, ogrzany do temperatury powyżej 600°C rozkłada

się z wydzieleniem tlenu.

Związki kobaltu – powodują zabarwienie szkła na ciemnoniebiesko. Stosowane są również

do odbarwiania szkła poprzez wygaszanie barwy żółtej pochodzącej od jonów Fe

3+

.

Najczęściej stosowany jest tlenek kobaltawy CoO. Tlenek kobaltawy jest proszkiem barwy

szarozielonej, trudno topliwym, nierozpuszczalnym w wodzie. Reaguje z kwasami tworząc

odpowiednie sole. Stosowane są również tlenek kobaltowy Co

2

O

3

, brunatnoczarny. Rzadziej

stosowane są: węglan, fosforan i arsenian kobaltawy.

Związki miedzi – barwią szkło na niebiesko lub czerwono (rubin miedziowy). Jako surowiec

do barwienia masy szklanej stosowany jest. najczęściej tlenek miedziowy CuO

i znacznie rzadziej siarczan miedziowy CuSO

4

·5H

2

O. Oba związki otrzymuje się

w wyniku przeróbki chemicznej rud miedzi.

Selen i jego związki – selen oraz seleniny np. selenin sodowy Na

2

SeO

3

, cynkowy ZnSeO

3

,

barowy BaSeO

3

wywołują czerwone zabarwienie szkła. Stosowane są również do odbarwiania

szkła (najczęściej w zestawie z kobaltem). Jako surowca szklarskiego używa się selenu

szarego, zwanego metalicznym. Jest to szary proszek o temperaturze topnienia 220° C, wrze

w temperaturze 688°C a po zestaleniu pary tworzy czerwoną odmianę. Selen spala się

w powietrzu z niebieskim płomieniem tworząc dwutlenek selenu SeO

2

, który rozpuszcza się

w wodzie dając słaby kwas selenawy H

2

SeO

3

. Po rozcieńczeniu wodą powstaje koloidalny

selen czerwony.

Związki antymonu – używa się je do barwienia szkła na czerwono. Jako surowiec stosowany

jest przeważnie trójtlenek antymonu Sb

2

O

3

(stosowany razem z siarką), rzadziej inne związki

np. siarczki. Trójtlenek antymonu (tlenek antymonawy) otrzymywany jest chemicznie

z przeróbki występującego w przyrodzie antymonitu Sb

2

S

3

, ciemnego łatwo topliwego

minerału. Tlenek Sb

2

S

3

jest białym proszkiem, źle rozpuszczalnym w wodzie.

Związki kadmu – stosowany najczęściej bywa siarczek kadmowy CdS barwiący szkło na

kolor żółty. Jest to żółty proszek otrzymywany chemicznie z metalicznego kadmu

uzyskiwanego jako produkt uboczny przy przeróbce rud cynkowych.

Związki tytanu – używane w zestawieniu z innymi tlenkami np. cerowym CeO

2

dwutlenek

tytanu TiO

2

wywołuje w szkle barwę żółtą. Dwutlenek tytanu (tlenek tytanowy) zwany

niekiedy bielą tytanową uzyskiwany jest w wyniku przeróbki chemicznej minerałów głównie

ilmenitu FeO·TiO

2

oraz rutylu TiO

2

. Dwutlenek tytanu jest białym proszkiem

nierozpuszczalnym w wodzie, w kwasach oraz w zasadach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Związki srebra – stosowane bywają najczęściej azotan srebrowy AgN0

3

wywołujący,

w wyniku tworzenia w szkle zawiesiny metalicznego srebra, barwę żółtą. Rzadziej używany

jest chlorek srebrowy AgCl. Azotan srebrowy jest substancją w postaci bezbarwnych

kryształów ciemniejących przy dłuższym naświetlaniu w wyniku rozkładu i wydzielania

metalicznego srebra. Jest dobrze rozpuszczalny w wodzie.

Związki siarki – siarki elementarnej nie stosuje się do produkcji szkieł użytkowych.

Znaczenie ma siarka występująca w postaci siarczków. W praktyce przy współdziałaniu ze

związkami żelaza nadaje ona szkłu barwę od żółtej do brunatnej. Dla wyraźnego zabarwienia

szkła wystarczą te ilości siarki i żelaza, które jako zanieczyszczenia występują w surowcach

szklarskich. Topienie szkła musi odbywać się w warunkach redukcyjnych. Rolę środka

redukującego spełniają substancje zawierające węgiel.

FeS powoduje powstawanie brudnych odcieni szkła. Jego działanie zwiększa się przy

większej zawartości żelaza w szkle lub w szkłach niskoalkalicznych. Przy produkcji

brązowych szkieł barwionych siarką stosuje się zwiększoną ilość alkaliów. Część Na

2

O

wprowadzana jest do zestawu w postaci siarczanu. Równocześnie stosowany jest dodatek

węgla lub grafitu.

Jako surowiec wprowadzający siarkę stosuje się sulfat. Jako środki redukujące – koks lub

grafit. Używa się także innych substancji organicznych, np. trocin lub mąki. Mają one różny

skutek barwienia, co wynika raczej z różnic w równomiernym ich rozdziale

w zestawie.

Związki złota – służą do wytwarzania szkieł o barwie czerwonopurpurowej. Jest to tzw. złoty

rubin. Zabarwienie szkła polega na koloidalnym rozproszeniu złota metalicznego w szkle.

Złoto rozpuszcza się w szkle w małych ilościach.

Ziemie rzadkie

Ziemie rzadkie stosuje się w produkcji szkła dla osiągnięcia następujących celów:

1) charakterystycznego zabarwienia szkła,

2) odbarwiania wysokojakościowych szkieł,

3) produkcji szkieł o specjalnych własnościach fizycznych i optycznych.

Największe znaczenie mają związki ceru i neodymu.

Związki ceru – stosuje się te związki nie tylko do barwienia szkła, ale i do odbarwiania. Cer

barwi szkło żółto i brązowo w zależności od stężenia tlenku cerowego CeO

2

.

W szkle nie zawierającym ołowiu 3,5% CeO

2

powoduje powstanie żółtego zabarwienia

z odcieniem czerwonym. Tlenek cerowy ma znaczenie dla wytwarzania szkieł o specjalnych

własnościach fizycznych i optycznych. Bezbarwne szkła zawierające 2 ÷ 4% tlenku cerawego

Ce

2

O

3

selektywnie pochłaniają promienie nadfioletowe. Służy również do wytwarzania szkieł

okularowych, chroniących wzrok przed promieniami nadfioletowymi.

Tlenek cerowy Ce0

2

, tworzy w stanie czystym biały proszek.. Techniczny tlenek cerowy

zawiera do 99,5% CeO

2

. Często bywa zanieczyszczony innymi ziemiami rzadkimi i ma barwę

od żółtej do brunatnej.

Związki neodymu – stosuje się je przede wszystkim do wytwarzania szkieł

o bardzo pięknych efektach barwnych. Szkła barwione neodymem wykazują oryginalną

przepuszczalność promieni świetlnych. Mają one barwę fioletową, ale złożoną z promieni

fioletowych, niebieskich, czerwonych, a ponadto przepuszczają wąskie pasmo promieni

ż

ółtozielonych, dla których barwa fioletowa jest dopełniającą.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Metody pobierania próbek surowców szklarskich do badań laboratoryjnych

Surowce z zakładów produkcyjnych (hut) w postaci próbek do badania pobiera się

z silosów z danym surowcem, bezpośrednio po jego przyjęciu przez hutę lub w miarę

pojawiania się w procesie produkcyjnym wad wyrobów szklanych.

Pobieranie próbek rozpoczyna się z chwilą wylosowania opakowania z którego

pobierzemy próbkę. Trzeba je oczyścić, aby podczas ich otwierania i pobierania próbek nie

nastąpiło zanieczyszczenie produktu. Pobieranie powinno odbywać się możliwie szybko

i w

warunkach, które nie wpływają na właściwości badanego produktu. Nie należy pobierać

próbek, na przykład, w czasie deszczu, silnego wiatru, mrozu itp. Do pobierania należy

stosować odpowiednie przyrządy umożliwiające pobieranie próbki.

Zarówno przyrząd do pobierania próbek jak i naczyń do których próbki są pobierane,

muszą być odporne na działanie chemiczne.

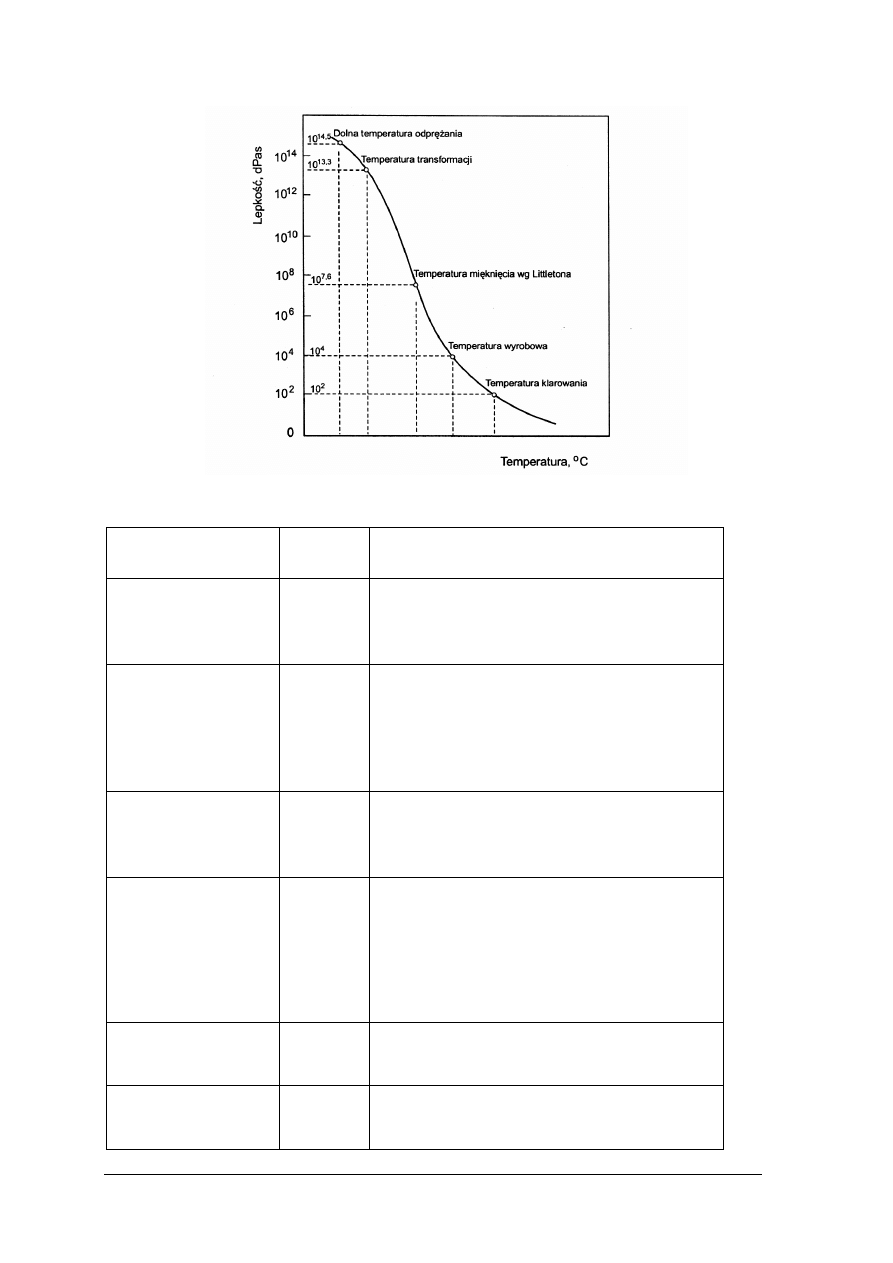

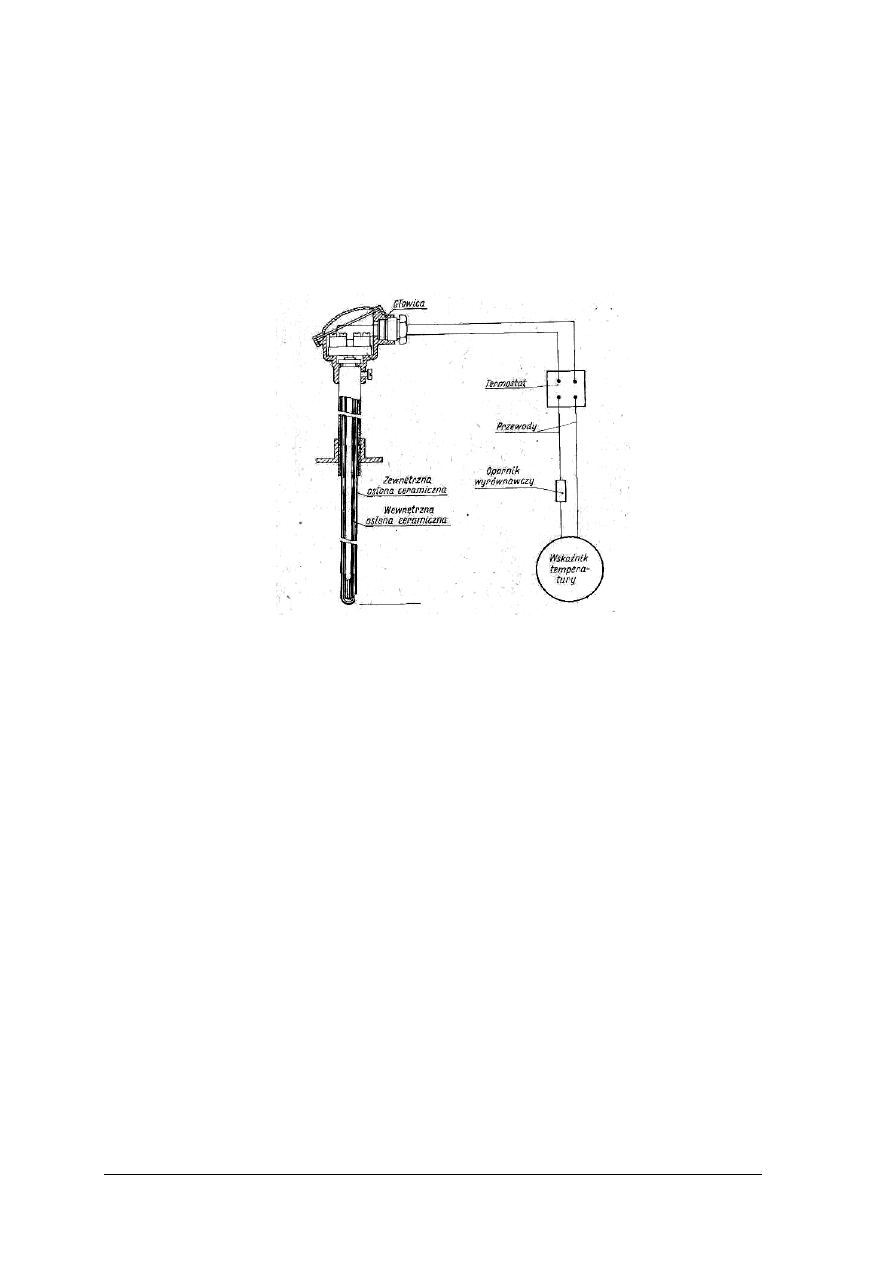

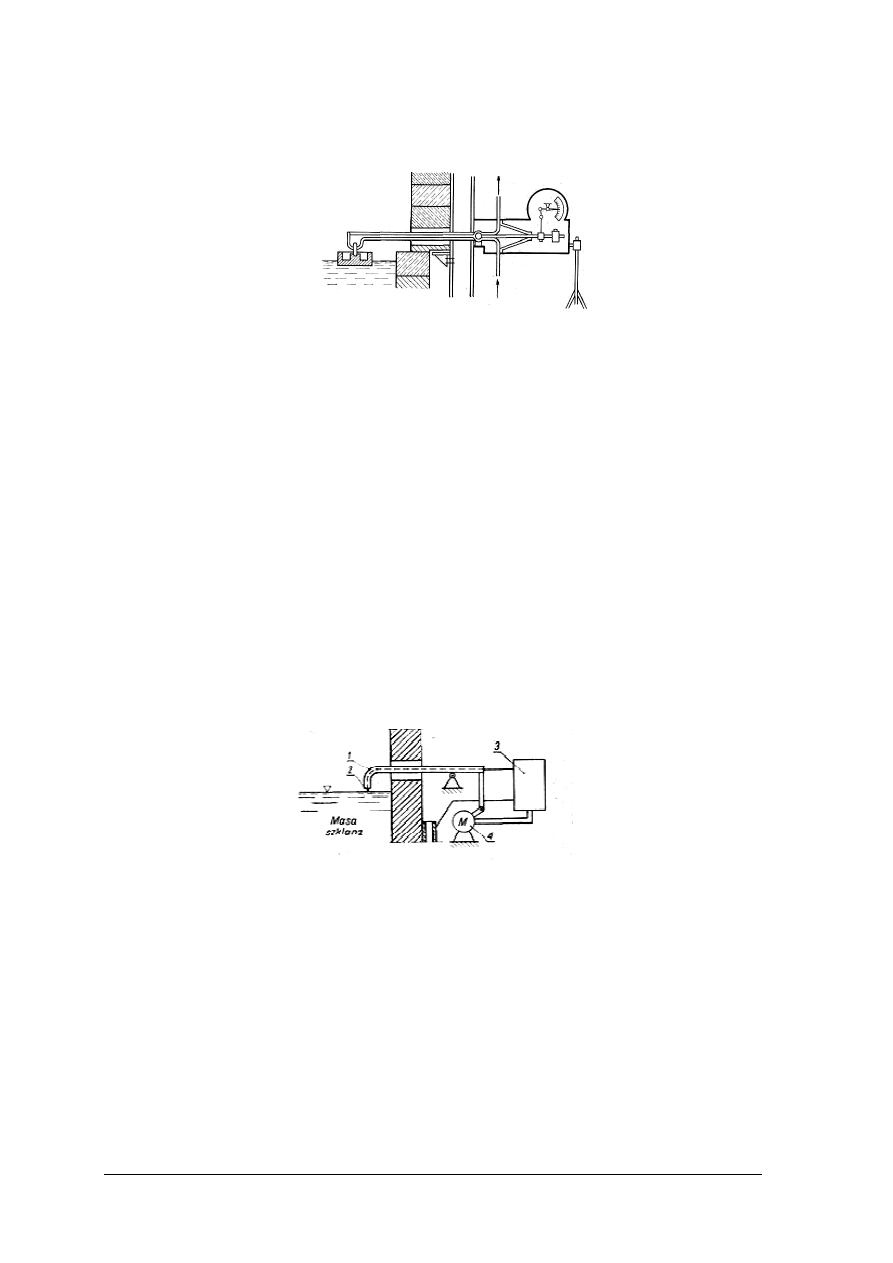

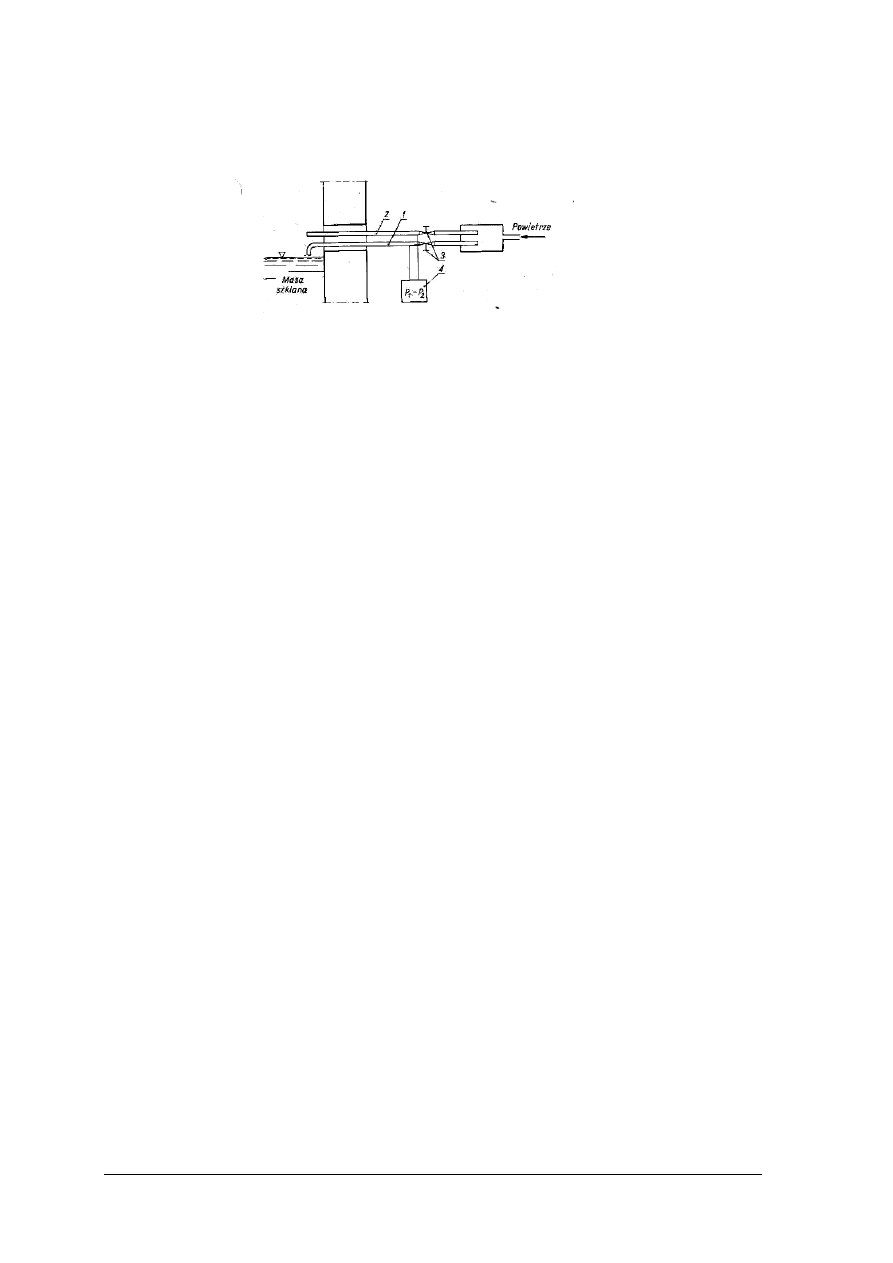

Objętość próbki pierwotnej produktu ciekłego, półciekłego lub mazistego powinna