Spis treści

1. Niezgodności i wady spawalnicze

W spawaniu występują dwa terminy określające wady i niezgodności:

-niezgodność spawalnicza – nieciągłość w spoinie lub odchylenie od zamierzonej geometrii,

-wada – niedopuszczalna niezgodność spawalnicza.

Niezgodnościami spawalniczymi określa się odstępstwa złącza od idealnej jego jakości w kategorii

kształtu lub budowy. Takie niezgodności mogą być przyczyną pogorszenia się właściwości połączenia

spawanego, jednakże mogą być dopuszczane, o ile mieszczą się w znormalizowanych zakresach tych

niezgodności.

Główne grupy niezgodności spawalniczych:

-Pęknięcia (100)

-Pustki(200)

-Wtrącenia stałe(300)

-Przeklejenia i braki przetopu(400)

-Niezgodności kształtu i wymiaru(500)

-Niezgodności spawalnicze różnorodne(600).

Pęknięcia

– ich przyczyną jest występowanie stanu naprężeń przekraczającego wytrzymałość

materiału na rozciąganie

Klasyfikacja pęknięć:

wg warunków tworzenia się pęknięć:

-w procesie spawania: pęknięcia gorące, zimne i lamelarne

-podczas eksploatacji: zmęczeniowe, korozyjne i kruche

Wg położenia pęknięcia w złączu: -w spoinie; -w strefie wpł ciepł; w materiale rodzimym

Wg kształtu pękania: -podłużne; -poprzeczne; -promieniowe.

Pustki

– w ciekłym metalu rozpuszczane gazy, które nie zdążą się wydostać powodują pustki, takie

pustki wychodzące na powierzchnię nazywa się porami.

Wtrącenia stałe

– występują wewnątrz oraz na zewnątrz spoiny:

-wtrącenia żużli, topnika, błonka tlenowego, wtrącenia tlenków i metali.

Przyklejenia

– jest to połączenie w którym nie doszło do połączenia stapiającego się spoiwa z

materiałem spawanym(zbyt niskie natężenie prądu, za szybki posuw uchwytu).

Brak przetopu

– występuje gdy spoina nie do końca wtopi się w metal spawany, w skutek czego nie

uzyskuje się zamierzonego wymiaru złącza.

Niezgodności kształtu i wy

miaru – są to min. Podtopienia, przepalenia, nadlewy, wycieki oraz nawisy

spoiny, często wynikające z nieodpowiednich parametrów spawania. Mogą być również efektem złego

przygotowania elementów spawanych. Można je wykryć badając wizualnie, badając wymiary złącza

spoinomierzami lub suwmiarkami.

Niezgodności spawalnicze różnorodne

– są wynikiem nieodpowiedniego podejścia spawacza, lub

brakiem doświadczenia i innymi zaniechaniami ze strony spawacza. Zalicza się do tych niezgodności

ślady zajarzenia łuku, rozpryski, naderwania powierzchni oraz pozostałości żużla czy topnika.

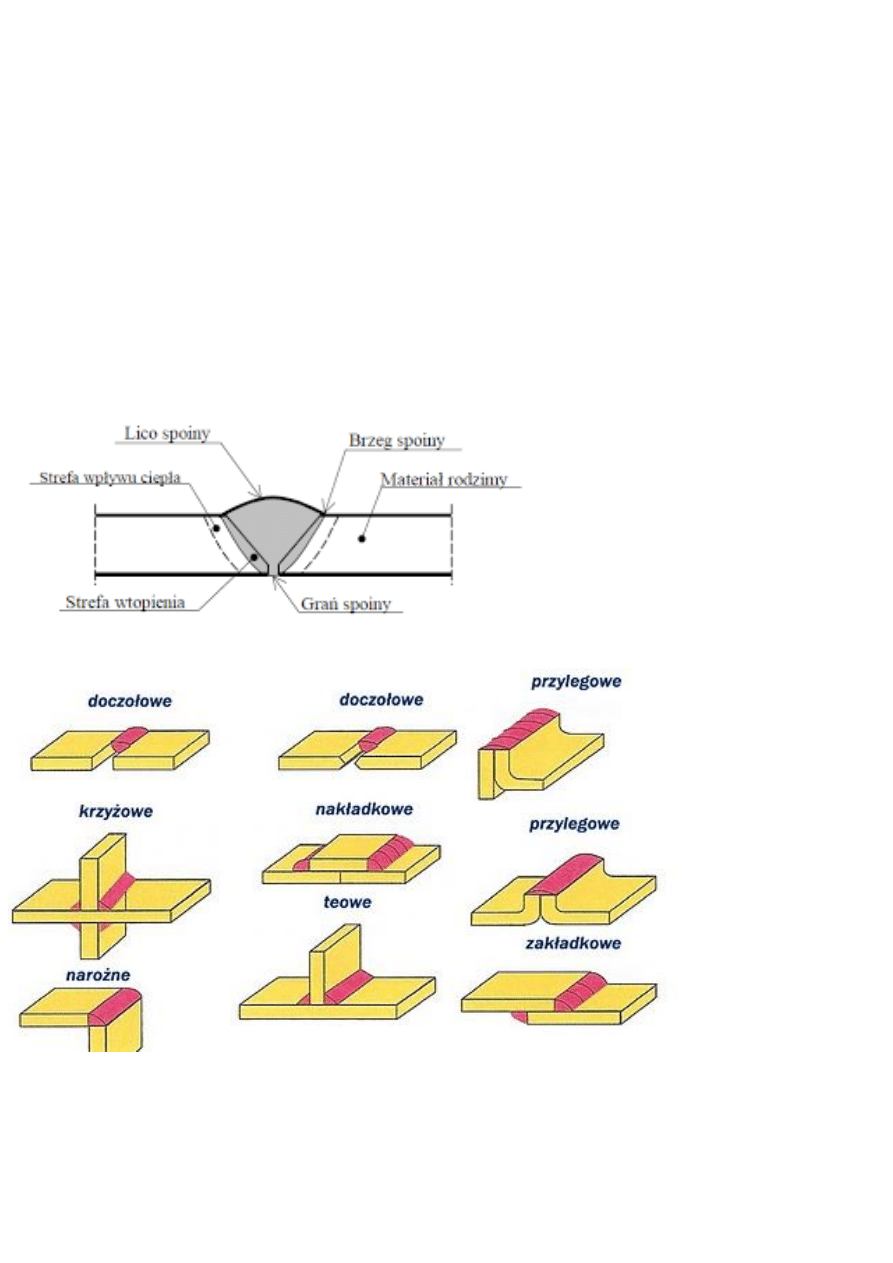

2. Charakterystyka złącza spawanego, lico przekrój ..

Złączem spawanym określa się przyległe do siebie elementy metalowe rodzime, mogące być złączone

spoiną. W złączu spawanym występuje strefa wpływu ciepła w materiale rodzimym, która pod

wpływem ciepła ulegać może przegrzaniu, normalizacji lub krystalizacji. Miejsce łączenia elementów

spawanych ulega stopieniu (w materiale rodzimym). Do spawanie nie jest konieczne dodawanie

spoiwa, jeśli zaś jest dodawane zazwyczaj jest to taki sam materiał jak rodzimy.

3. Różnica między spawaniem

MIG/MAG

z przykładami zastosowania

Podczas spawania metodami MIG / MAG, łuk elektryczny jarzy się między elektrodą, mająca postać

ciągłego drutu, a spawanym materiałem. Łuk stapia materiał podstawowy ze spoiwem tworząc spoinę.

Podczas całego procesu spawalniczego drut jest nieprzerwanie transportowany z podajnika przez

uchwyt spawalniczy, podobnie jak gaz ochronny. Metody spawalnicze MIG oraz MAG różnią się

pomiędzy sobą tym, że w metodzie MIG (spawanie elektrodą topliwą w osłonie atmosfery gazu

obojętnego) wykorzystywany jest obojętny gaz ochronny, który nie uczestniczy w procesie

spawalniczym, natomiast w MAG (spawanie elektrodą topliwą w osłonie gazu aktywnego), jako osłonę

wykorzystuje się gazy aktywne biorące udział w procesie spawania Zazwyczaj gaz ochronny zawiera

aktywny chemicznie dwutlenek węgla lub tlen i dlatego spawanie metodą MAG jest daleko bardziej

rozpowszechnione aniżeli metoda MIG. W rzeczywistości termin MIG często stosowany jest zupełnie

przypadkowo w powiązaniu ze spawaniem metodą MAG.

Jakie materiały

jaką technika można spawać

Metoda jest stosowana do łączenia stali niestopowych, niskostopowych i wysokostopowych,

aluminium i jego stopów, magnezu i jego stopów, niklu i jego stopów, miedź i jej stopy oraz stopy

tytanu.

Proces MIG/MAG może być również stosowany do lutospawania łukowego, przy wykonywaniu

połączeń blach ocynkowanych oraz połączeń różnoimiennych (np. miedzy ze stalą).

Metoda MIG/MAG posiada wiele zalet, dlatego znalazła zastosowanie w wielu gałęziach przemysłu.

Spawanie „migomatem” znajduje zastosowanie zarówno w niewielkich warsztatach naprawczych, jak

również w seryjnej produkcji – produkcja rur, zbiorników ciśnieniowych, konstrukcji stalowych,

statków i okrętów, produkcja samochodów i taboru kolejowego.

Metodami MIG/MAG można spawać zarówno półautomatycznie jak i automatycznie. Znajduje również

zastosowanie do spawania zrobotyzowanego.

Wady i zalety metody MIG/MAG

ZALETY:

Wszechstronność

Duża szybkość spawania

Operatywność.

Możliwość obserwacji łuku i jeziorka spawalniczego.

Dobre wtopienie przy niewielkim nagrzaniu elementu spawanego.

Występowanie niewielkiej ilości żużla, niewielki nakład pracy potrzebny do jego usunięcia.

Możliwość spawania we wszystkich pozycjach.

Wysoka wydajność procesu.

Niewielkie odkształcenia spawanych elementów

Możliwość mechanizacji i robotyzacji procesu

WADY:

W przypadku spawania półautomatycznego, jakość połączeń uzależniona jest od zdolności

manualnych spawacza

Podmuch powietrza może zakłócić osłonę gazową

Niewielki zasięg urządzenia (przewód + uchwyt spawalniczy)

Konieczność odpowiedniego przygotowania brzegów elementów spawanych (sucha powierzchnia,

oczyszczona z metalicznego połysku, usunięta farba oraz tłuszcze).

Skłonność do przyklejeń w złączach spawanych.

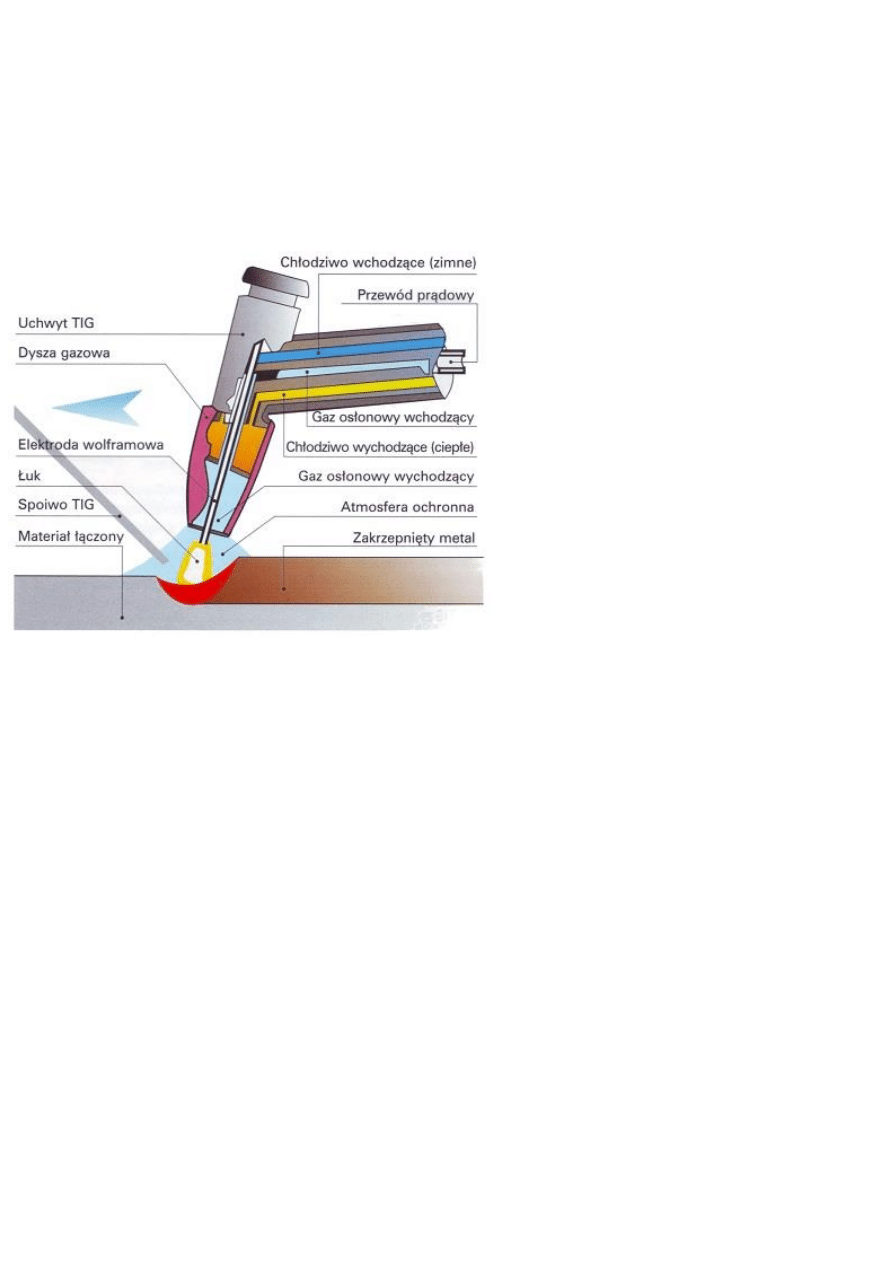

4. Charakterystyka metody

TIG

Metoda spawania

TIG

– jest to metoda w której używa się nietopliwej elektrody wolframowej. Między

materiałem spawanym a elektrodą jarzy się łuk elektryczny w osłonie gazu obojętnego. Spoina tworzy

się dzięki powstającemu łukowi elektrycznemu, który stapia materiał spawany. W razie potrzeby

można użyć materiał dodatkowy podawany od boku najczęściej ręcznie. Za pomocą metody TIG można

łączyć większość metali a także ich stopów przy wysokiej jakości złącza spawanego. Dzięki metodzie

TIG możliwa jest do uzyskania spoina o wysokich walorach estetycznych. Często stosowana do łączenia

stali nierdzewnych, aluminium oraz cienkich blach, jednak wymaga dużego doświadczenia i zdolności

manualnych spawacza.

Elektrody służące do spawania metodą TIG wykonywane są z materiału o bardzo wysokiej

temperaturze topnienia, jak wolfram. Wolfram może być użyty w postaci czystej lub z dodatkiem

umożliwiającym zajarzenie łuku i polepszeniu jego stabilności. Ważnym elementem elektrody jest

odpowiedni kształt końca elektrody zapewniający stabilne jarzenie się łuku, który eliminuje zjawisko

jego błądzenia. Kształt końca elektrody wpływa również na łatwość spawania i głębokość przetopu.

ZALETY:

o

uniwersalna metoda - można spawać prawie wszystkie metale i stopy, we wszystkich pozycjach,

o

możliwość spawania cienkich blach - od około 0,5mm,

o

wysoka jakość i czystość spoiny,

o

łatwa kontrola nad jeziorkiem spawalniczym, ilością ciepła i materiału dodatkowego,

o

całkowity brak rozprysku ciekłego metalu,

o

łatwość manualnego opanowania spawania przez spawacza,

o

możliwość zmechanizowania i zautomatyzowania metody.

WADY:

o

niewielka prędkość spawania, mała wydajność, szczególnie przy grubszych elementach,

o

jakość spoin zależna od umiejętności spawacza,

o

praca jonizatora, służącego do zajarzania łuku spawalniczego, może być źródłem zakłóceń pracy

innych urządzeń elektronicznych.

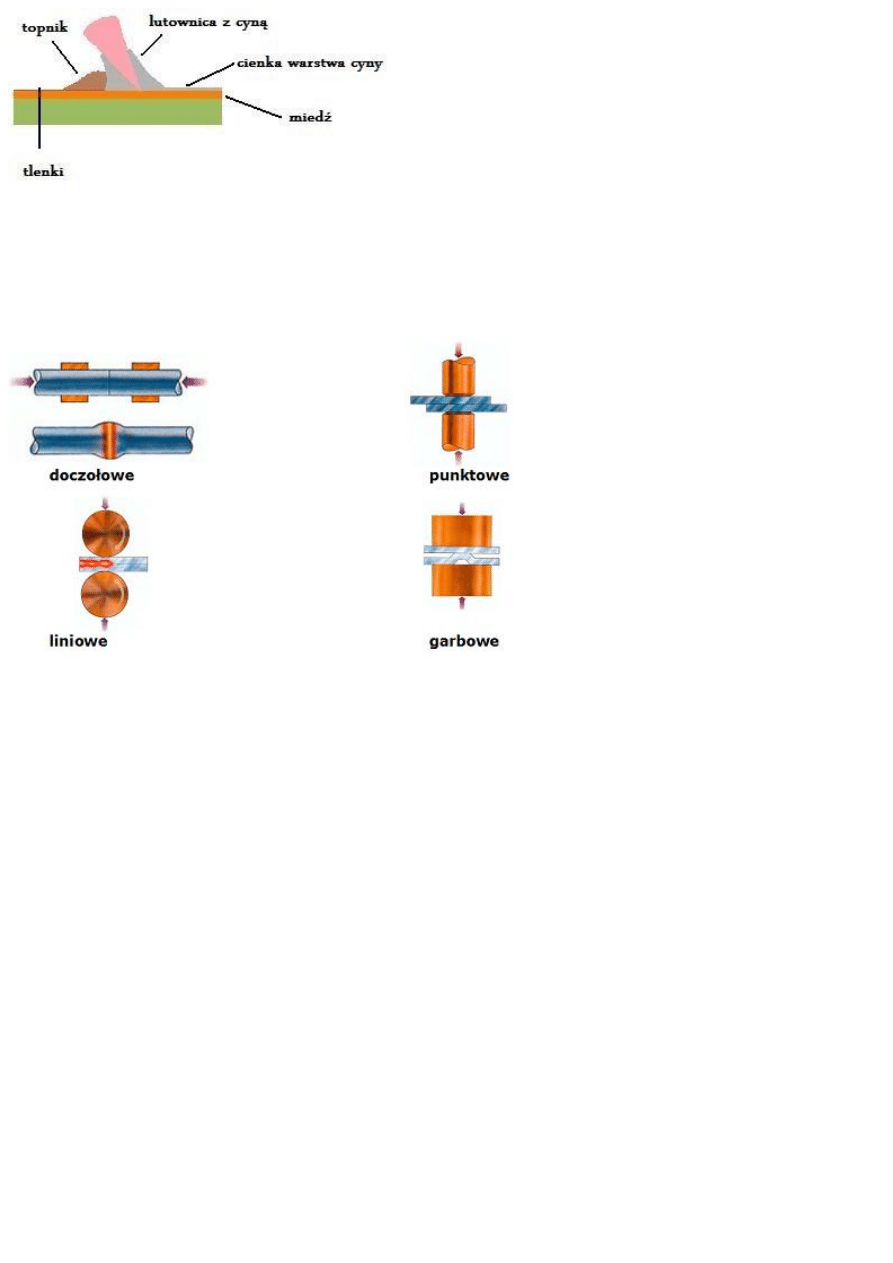

5. Różnice między zgrzewaniem a lutowaniem, porównać, narysować

LUTOWANIE

polega na wprowadzeniu spoiwa między elementy łączone, którego temperatura

topnienia jest niższa od temperatury topnienia materiału łączonego. Proces łączenia następuje dzięki

zjawisku przyczepności powierzchniowej przy nieznacznym przenikaniu spoiwa w głąb materiału

rodzimego. Spoiwo używane do łączenia nazywa się Lutem.

ZGRZEWANIE

– w procesie zgrzewania elementy łączone mogą być poddane temperaturze do

momentu stanu plastycznego. Łączenie elementów następuje przez wzajemny docisk obu elementów

łączonych.

Czynniki wpływające na jakość zgrzewania:

-czas trwania nacisku oraz przepływu prądu, -docisk, -temperatura.

Oba rodzaje połączeń są połączeniami trwałymi

Elementy łączone są nagrzewane

Zgrzewane mogą być również tworzywa sztuczne

Zgrzewanie polega na dociśnięciu części łączonych, natomiast lutowanie poprzez wypełnienie lutem

szczeliny pomiędzy elementami łączonymi.

===KONIEC===== TIG z książki

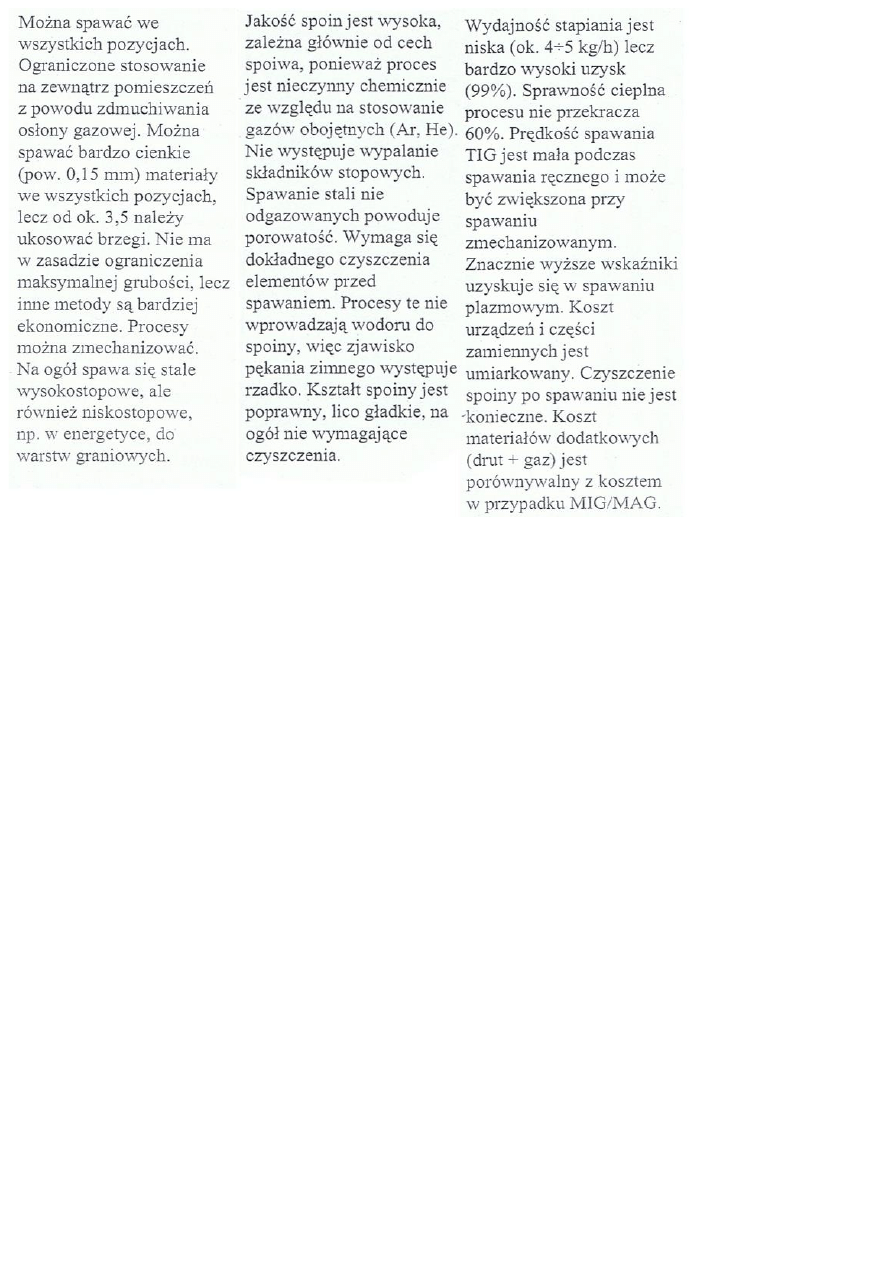

Można spawać we wszystkich pozycjach. Ograniczone stosowanie na zewnątrz pomieszczeń z powodu

zdmuchiwania osłony gazowej. Można spawać bardzo cienkie (pow. 0,15 mm) materiały we wszystkich

pozycjach, lecz od ok. 3,5 należy ukosować brzegi. Nie ma w zasadzie ograniczenia maksymalnej

grubości, lecz inne metody są bardziej ekonomiom.. Procesy można zmechanizować. Na ogół spawa

się stale wysokostopowe, ale również niskostopowe, np. w energetyce, do warstw graniowych.

Metoda TIG umożliwia spawanie we wszystkich pozycjach.

Wyszukiwarka

Podobne podstrony:

Opracowanie Zagadnień na egzamin Mikroprocki

opracowane zagadnienia 2011

monopolizacja gospodarki, Opracowane zagadnienia

Opracowanie zagadnień NIK, Bezpieczenstwo Narodowe rok I

temp krytyczna, TRANSPORT PWR, STUDIA, SEMESTR II, FIZYKA, fizyka-wyklad, zagadnienia opracowane, za

socjologia - opracowane zagadnienia(2), Uniwerek

Opracowane zagadnienia na koło z podstaw turystyki, Notatki na koła

opracowane zagadnienia ściąga nowa

chemia fizyczna wykłady, sprawozdania, opracowane zagadnienia do egzaminu Sprawozdanie ćw 7 zależ

Drobnoustroje chorobotwórcze opracowane zagadnienia

Egzamin opracowane zagadnienia 2

Opracowanie zagadnień na prawo handlowe

Podstawy biologicznego rozwoju człowieka opracowane zagadnienia z roku 14 2015

opracowane zagadnienia na egazamin

Opracowane Zagadnienia

spawalnictwo opracowanie

Socjologia organizacji socjologia organizacji opracowanie zagadnien

ChMB kolokwium I opracowane zagadnienia by Owca

więcej podobnych podstron