„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Dorota Niedzielska-Barczyk

Zdobienie i szkliwienie wyrobów ceramicznych

813[01].Z2.08

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Agnieszka Taborek

mgr inż. Teresa Traczyk

Opracowanie redakcyjne:

mgr inż. Dorota Niedzielska-Barczyk

Konsultacja:

mgr inż. Gabriela Poloczek

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 813[01].Z2.08

„Zdobienie i szkliwienie wyrobów ceramicznych”, zawartego w modułowym programie

nauczania dla zawodu operator urządzeń przemysłu ceramicznego.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

5

3.

Cele kształcenia

6

4.

Materiał nauczania

6

4.1. Szkliwa

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

13

4.1.3. Ćwiczenia

13

4.1.4. Sprawdzian postępów

15

4.2. Zdobienie wyrobów ceramicznych

16

4.2.1. Materiał nauczania

17

4.2.2. Pytania sprawdzające

23

4.2.3. Ćwiczenia

23

4.2.4. Sprawdzian postępów

25

4.3. Wykańczanie wyrobów. Wady wyrobów szkliwionych i zdobionych.

26

4.3.1. Materiał nauczania

26

4.3.2. Pytania sprawdzające

28

4.3.3. Ćwiczenia

29

4.3.4. Sprawdzian postępów

30

4.4. Gotowe wyroby ceramiczne

31

4.4.1. Materiał nauczania

31

4.4.2. Pytania sprawdzające

38

4.4.3. Ćwiczenia

39

4.4.4. Sprawdzian postępów

40

5.

Sprawdzian osiągnięć

41

6.

Literatura

46

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1.

WPROWADZENIE

Poradnik ten pomoże Ci w przyswajaniu wiedzy z zakresu: zdobienia i szkliwienia

wyrobów ceramicznych.

Poradnik zawiera:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś posiadać przed

przystąpieniem do nauki w zakresie niniejszej jednostki modułowej,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z tym

poradnikiem,

−

materiał nauczania – czyli podstawy teoretyczne, które będą pomocne podczas realizacji

ć

wiczeń,

−

pytania sprawdzające, które pomogą Ci sprawdzić, czy opanowałeś materiał

zamieszczony w poradniku i zapoznałeś się z literaturą podaną na końcu poradnika,

−

ć

wiczenia, które umożliwią Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian postępów,

−

sprawdzian osiągnięć – przykładowy zestaw zadań. Pozytywny wynik sprawdzianu

potwierdzi, że dobrze pracowałeś podczas zajęć i że nabyłeś wiedzę i umiejętności

z zakresu tej jednostki,

−

wykaz literatury, z jakiej możesz korzystać podczas nauki.

Z rozdziałem „Pytania sprawdzające” możesz zapoznać się:

−

przed przystąpieniem do rozdziału „Materiał nauczania” – poznając przy tej okazji

wymagania wynikające z potrzeb zawodu,

−

po zapoznaniu się z rozdziałem „Materiał nauczania”, aby sprawdzić stan swojej wiedzy,

która będzie Ci potrzebna do wykonania ćwiczeń.

−

Wykonując ćwiczenia zaproponowane w poradniku lub przygotowane przez nauczyciela,

będziesz poznawał rodzaje szkliw, metody szkliwienia wyrobów ceramicznych oraz

różne techniki zdobienia podszkliwnego i naszkliwnego, uczył się charakteryzować

podstawowe składniki farb ceramicznych, czy dobierać sprzęt do nanoszenia szkliwa

i dekoracji lub wykańczania wyrobów ceramicznych oraz prowadzić będziesz badania

kontrole wyrobów gotowych.

Po wykonaniu ćwiczeń sprawdź poziom swoich postępów rozwiązując test „Sprawdzian

postępów”, który umieszczono po ćwiczeniach. Odpowiedzi „NIE” wskazują na luki

w Twojej wiedzy, informują Cię również, jakich aspektów dotyczących prezentowanej tu

tematyki jeszcze dobrze nie poznałeś. Oznacza to także powrót do treści, które nie są

dostatecznie opanowane.

Poznanie przez Ciebie wszystkich lub określonej części wiadomości będzie stanowiło dla

nauczyciela podstawę przeprowadzenia sprawdzianu poziomu przyswojonych wiadomości

i ukształtowanych umiejętności. W tym celu nauczyciel posłuży się zestawem zadań

testowych, zawierającym różnego rodzaju zadania.

W poradnika jest zamieszczony przykładowy sprawdzian osiągnięć, który zawiera:

−

instrukcję, w której omówiono tok postępowania podczas przeprowadzania sprawdzianu,

−

zadania testowe,

−

przykładową kartę odpowiedzi, w której wpiszesz odpowiedzi.

Będzie to stanowić dla Ciebie trening przed sprawdzianem zaplanowanym przez

nauczyciela.

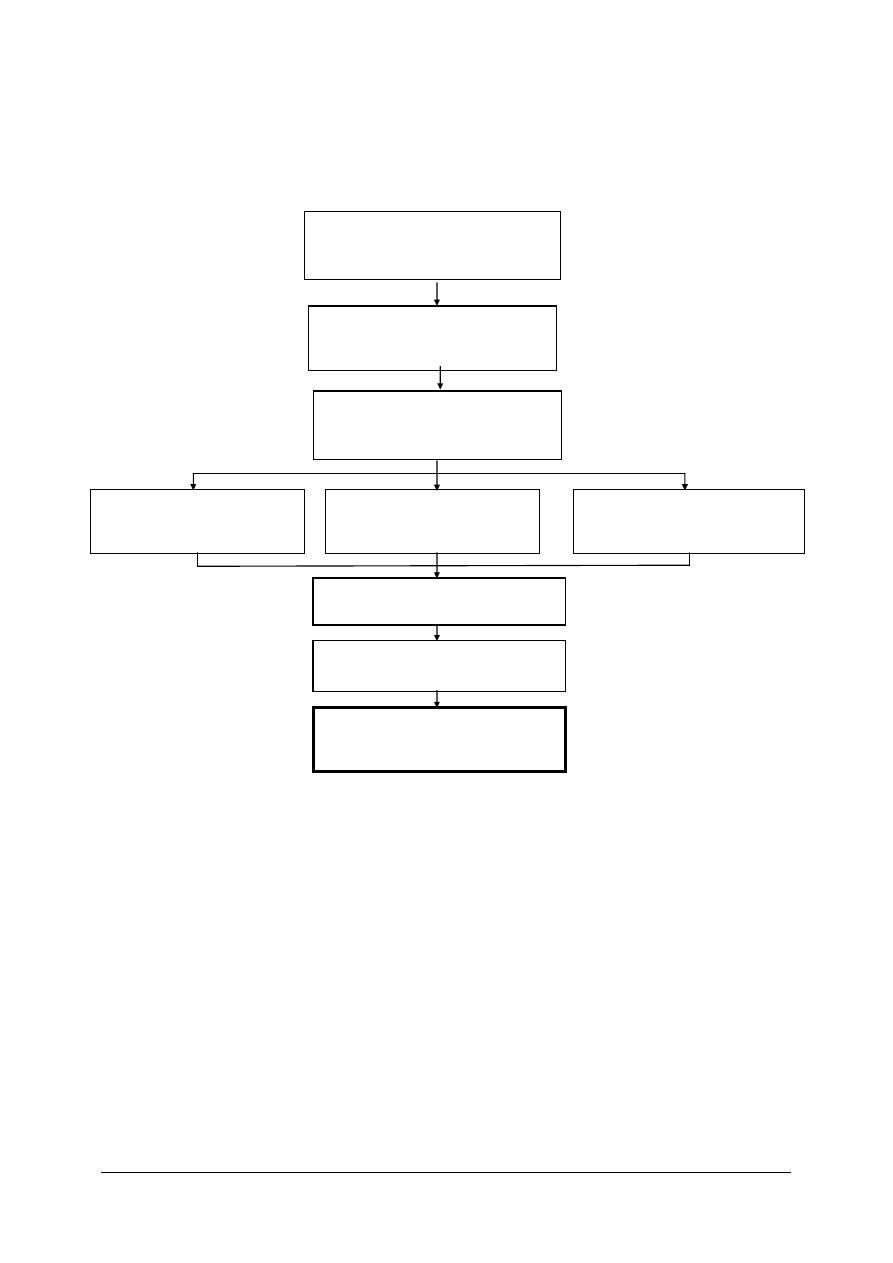

Poniżej został przedstawiony diagram powiązań pomiędzy pokrewnymi jednostkami wraz

z ich opisami. Dzięki temu będziesz mógł dowiedzieć się czy posiadasz już wystarczającą

wiedzę, by rozpocząć pracę z tym poradnikiem. Jeśli stwierdzisz, że Twoje wiadomości

z wcześniej prowadzonych zajęć są niedostateczne, to zachęcamy Cię do przypomnienia sobie

przerobionego już materiału i powrócenie do niniejszego poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Schemat układu jednostek modułowych

813[01].Z2.01

Stosowanie podstawowych

pojęć z zakresu chemii ceramicznej

813[01].Z2.03

Formowanie wyrobów

z mas plastycznych

813[01].Z2.02

Przygotowywanie surowców

i mas ceramicznych

813[01].Z2.04

Formowanie wyrobów

z mas sypkich

813[01].Z2.08

Zdobienie i szkliwienie wyrobów

ceramicznych

813[01].Z2.06

Suszenie wyrobów ceramicznych

813[01].Z2.07

Wypalanie wyrobów ceramicznych

813[01].Z2.05

Formowanie wyrobów z mas

lejnych

813[01].Z2

Technologia produkcji wyrobów

ceramicznych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

analizować przebieg produkcji wybranych wyrobów ceramicznych,

−

rozpoznawać metodę formowania wyrobów ceramicznych,

−

dokonywać wypalania wyrobów ceramicznych,

−

dokonywać doboru pieca ceramicznego do wypału dekoracji naszkliwnej,

−

zapisywać wybrane związki przy użyciu symboliki chemicznej,

−

korzystać z różnych źródeł informacji, w tym także z internetu,

−

czytać ze zrozumieniem,

−

rozwiązywać test wielokrotnego wyboru,

−

pracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

scharakteryzować budowę pieców do topienia fryt,

−

sklasyfikować szkliwa,

−

określić skład szkliwa,

−

scharakteryzować metody przygotowania szkliw surowych i stapianych,

−

określić właściwości szkliw podczas ogrzewania,

−

scharakteryzować metody nanoszenia szkliwa na półfabrykaty,

−

sklasyfikować urządzenia do nanoszenia szkliwa na wyroby,

−

scharakteryzować urządzenia do nanoszenia szkliwa na wyroby,

−

obsłużyć urządzenia do nanoszenia szkliwa na wyroby,

−

pokryć szkliwem wyroby ceramiczne różnymi metodami,

−

scharakteryzować sposoby zdobienia wyrobów,

−

dobrać związki chemiczne i materiały do zdobienia wyrobów,

−

rozpoznać kwasy i sole stosowane do chemicznego zdobienia,

−

wytworzyć szkliwo ceramiczne,

−

scharakteryzować techniki nanoszenia dekoracji podszkliwnej,

−

scharakteryzować techniki nanoszenia dekoracji naszkliwnej,

−

ozdobić określony wyrób,

−

zgromadzić narzędzia, dobrać urządzenia i sprzęt do wykończania wyrobów

ceramicznych,

−

ocenić jakość wyrobu po szkliwieniu i zdobieniu,

−

wykonać podstawowe badania jakości gotowych wyrobów,

−

zmagazynować gotowe wyroby,

−

określić zasady przygotowania wyrobów do spedycji,

−

zastosować przepisy bezpieczeństwa i higieny pracy oraz ochrony przeciwpożarowej

podczas zdobienia i szkliwienia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1.

Szkliwa

4.1.1. Materiał nauczania

Wyroby ceramiczne, wykonane z nie szkliwionego czerepu, mają szorstką, brudzącą się

i trudną do oczyszczenia powierzchnię. W celu podniesienia walorów użytkowych wyroby

ceramiczne pokrywa się warstwą szkliwa.

Szkliwo ceramiczne [2] jest to warstwa masy szklanej pokrywająca powierzchnię wyrobu

ceramicznego i ściśle z nią połączona w procesie wypalania.

Szkliwa ceramiczne są to szkła krzemianowe. Najważniejsze cechy szkieł są następujące:

–

szkła są izotropowe, to znaczy własności ich są jednakowe we wszystkich kierunkach.

Przejawem optycznej izotropowości jest fakt, że szkło jest przeźroczyste.

–

przy ogrzewaniu szkła nie topią się tak jak kryształy, lecz wolno miękną, przechodząc

stopniowo ze stanu stałego w stan ciągliwy o wysokiej lepkości, a następnie dopiero

w ciecz – zmiany te zachodzą w sposób ciągły.

–

szkła stapiają się i zestalają w sposób odwracalny, to znaczy stop można zestalić, a po

podgrzaniu i stopieniu uzyska się stop identyczny z wyjściowym. Operację tę można

powtarzać wielokrotnie.

Do podstawowych i zarazem najważniejszych właściwości szkliwa zaliczamy

współczynnik rozszerzalności cieplnej, który powinien być dobrany odpowiednio do masy

ceramicznej. Dobrze dobrane szkliwo może zwiększyć wytrzymałość mechaniczną czerepu

nawet o 50%.

Podczas studzenia wypalonego wyrobu ze szkliwem, w warunkach gdy czerep i szkliwo

mają różną rozszerzalność cieplną, wytwarzają się w nich naprężenia, które mogą

doprowadzić do zniszczenia. Z reguły czerep jest bardziej wytrzymały mechanicznie, dlatego

zniszczeniu ulega najczęściej szkliwo. Jeżeli szkliwo ma większą rozszerzalność niż

tworzywo – co oznacza, że podczas studzenia kurczy się bardziej od tworzywa – występują

w szkliwie naprężenia rozciągające. I odwrotnie – w warunkach mniejszej rozszerzalności

cieplnej szkliwa, a więc mniejszego kurczenia się podczas studzenia w porównaniu

z czerepem – powstają w szkliwie naprężenia ściskające. Gdy naprężenia w szkliwie

przekraczają wartość wytrzymałości, następuje uszkodzenie szkliwa: w pierwszym przypadku

pękanie, a w drugim – odpryskiwanie. Doboru współczynników rozszerzalności można

dokonywać nie tylko przez zmiany składu szkliwa, lecz także przez zmianę składu masy,

stopnia zmielenia i temperatury wypalania.

W zależności od stopnia spieczenia czerepu wyrobu przeznaczonego do szkliwienia,

a tym samym od nasiąkliwości wyrobu, wymaga się różnej gęstości szkliwa. Na przykład do

szkliwienia wyrobów fajansowych odpowiednio wypalonych (12÷13% nasiąkliwości) gęstość

szkliwa mierzona areometrem powinna wynosić 1,39÷1,41 g/cm

3

; a do szkliwienia wyrobów

słabo wypalonych 1,32

g/cm

3

; do mocno wypalonych 1,43 g/cm

3

. Do porcelany

elektrotechnicznej, którą szkliwi się w stanie surowym, stosuje się szkliwo gęstości

1,40÷1,42 g/cm

3

, do porcelany stołowej 1,35÷1,40 g/cm

3

. Wilgotność szkliwa dobiera się

także odpowiednio do sposobu szkliwienia.

Podział szkliw [2]

1.

Zależnie od temperatury topliwości:

−

niskotopliwe o temperaturze topliwości do 1080

o

C,

−

ś

redniotopliwe o temperaturze topliwości 1080÷1250

o

C,

−

trudnotopliwe o temperaturze topliwości 1250÷ 1450

o

C.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

2.

Ze względu na sposób przygotowania:

−

surowe,

−

przetapiane (frytowane),

−

solne (osadzone w fazie gazowej),

−

ziemne.

3.

Ze względu na skład surowcowy:

−

skaleniowe,

−

ołowiowe,

−

ołowiowo–borowe,

−

borowe,

−

ziemne,

−

solne,

−

specjalne.

4.

Ze względu na wygląd zewnętrzny:

−

lśniące (błyszczące) – matowe,

−

bezbarwne – kolorowe (zabarwione),

−

przezroczyste – kryjące,

−

gładkie – zbiegające się – spękane (craquele).

5.

Zależnie od zastosowania:

−

porcelanowe,

−

półporcelanowe,

−

fajansowe,

−

kamionkowe,

−

garncarskie i inne.

Opis szkliwa porcelanowego: trudnotopliwe, surowe, skaleniowe, lśniące, przezroczyste,

bezbarwne, gładkie. Przykładowy zestaw szkliwa: 35% skaleń sodowy, 20% kaolin, 10%

dolomit, 8% marmur, 27% kwarc.

Opis szkliwa półporcelanowego: średniotopliwe, surowe, skaleniowe, lśniące

lub matowe, przezroczyste lub kryjące, bezbarwne lub kolorowe, gładkie lub zbiegające się.

Przykładowy zestaw szkliwa: 60% skaleń, 13,5% szpad wapienny, 12,5% piasek kwarcowy,

2,5% dolomit, 4,5% kaolin, 3% biel cynkowa, 4% węglan baru.

Opis szkliwa fajansowego: niskotopliwe, frytowane, ołowiowe lub ołowiowo–borowe,

lśniące, przezroczyste, gładkie i na ogół bezbarwne. Przykładowy zestaw stopu: 25% piasek

kwarcowy, 28% minia, 18% borokalcyt, 5,5% kalcyt, 4% soda, 1% biel cynkowa, 2% saletra,

0,5% dolomit, 16% skaleń.

Sposoby wyrażania składu szkliwa [2]:

−

według wzoru (formuły) Segera w jednostkach molowych,

−

według składu chemicznego w %,

−

według składu surowcowego w jednostkach wagowych lub w %.

W celach porównawczych najdogodniej jest przedstawić szkliwo za pomocą wzoru

Segera. Wzór Segera składa się z trzech pionowych kolumn (grup). W pierwszej kolumnie

(I grupie) zapisuje się tlenki zasadowe (Na

2

O, K

2

O, CaO, MgO, ZnO, BaO). W drugiej

kolumnie (II grupie) tlenki amfoteryczne (Al

2

O

3

), a w trzeciej kolumnie (III grupie) tlenki

kwaśne (SiO

2

, B

2

O

3

). Ilości molowe (cząsteczkowe) tlenków w pierwszej kolumnie wynoszą

1,00 mola, a w pozostałych odpowiadają proporcjonalnie kolumnie pierwszej.

Skład chemiczny szkliwa jest na ogół wyrażeniem analizy chemicznej szkliwa

lub pochodzi z przeliczenia z innej postaci. Skład surowcowy szkliwa dla szkliw surowych

jest recepturą roboczą (tzw. zestaw „na młyn”).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Jeżeli szkliwo ma być przetapiane (frytowane), wtedy receptura robocza wymaga

skomplikowanych obliczeń, które pozwolą na ustalenie składu stopu (fryty) i tzw. składu „na

młyn”, czyli ilości stopu i składników surowych, które wchodzą w skład szkliwa.

Podane sposoby wyrażania szkliw można przeliczać wzajemnie w celu uzyskania

najdogodniejszej postaci w danej sytuacji. W praktyce wygodnie jest posłużyć się składem

surowcowym. Obliczeń takich dokonują inżynierowie- technolodzy.

Poszczególne tlenki występujące w szkliwach można wprowadzić z różnymi surowcami:

−

Na

2

O – ze skaleniem sodowym, sodą, saletrą sodową, boraksem,

−

K

2

O – ze skaleniem potasowym, węglanem potasu, saletrą potasową,

−

CaO – z marmurem, kredą, kalcytem, dolomitem,

−

MgO – z magnezytem, dolomitem,

−

PbO – z glejtą, minią,

−

ZnO – z bielą cynkową,

−

BaO – z węglanem baru,

−

Al

2

O

3

– ze skaleniem sodowym i potasowym, kaolinitem,

−

SiO

2

– ze skaleniami, kaolinitem, kwarcem, piaskiem kwarcowym,

−

B

2

O

3

– z boraksem, kwasem borowym

Przygotowanie szkliwa surowego

Szkliwa surowe nie wymagają przetapiania (frytowania), ponieważ wprowadzone do ich

składu surowce nie są rozpuszczalne w wodzie ani trujące. Ich przygotowanie polega na

dokładnym odważeniu surowców zgodnie z recepturą roboczą i zmieleniu na mokro w młynie

kulowym do pozostałości 0,05÷0,1% na sicie z prześwitem 0,06 mm. Czas mielenia wynosi

około 60 godzin. Stopień zmielenia ma duży wpływ na właściwości i zachowanie się szkliwa.

Szkliwo drobno zmielone łatwiej się topi i ma po stopieniu większą płynność. Nadmiernie

rozdrobnione, czyli przemielone, wykazuje tendencje do pękania na wyrobie w trakcie

suszenia i do zbiegania się podczas wypalania. Otrzymaną zawiesinę o wilgotności 40÷45%

przepuszcza się przez elektromagnesy i sito o prześwicie 0,1 mm, a następnie transportuje

do oddziału szkliwierni.

Do podstawowych surowców na szkliwa surowe zalicza się: złom własny, skalenie,

magnezyty, kwarc, dolomity, piasek kwarcowy, kaoliny pławione, gliny surowe. Surowce

powinny mieć wysoki stopień czystości.

Przygotowanie szkliw przetapianych

Surowce to: rozpuszczalne w wodzie węglany sodu i potasu oraz azotan (V) sodu

i potasu, a także składniki trujące, takie jak: surowce ołowiowe (glejta, minia ołowiana).

Przetapianie składników rozpuszczalnych w wodzie i trujących z odpowiednią ilością kwarcu

i tlenku glinu pozwala na związanie surowców trujących i rozpuszczalnych w stop

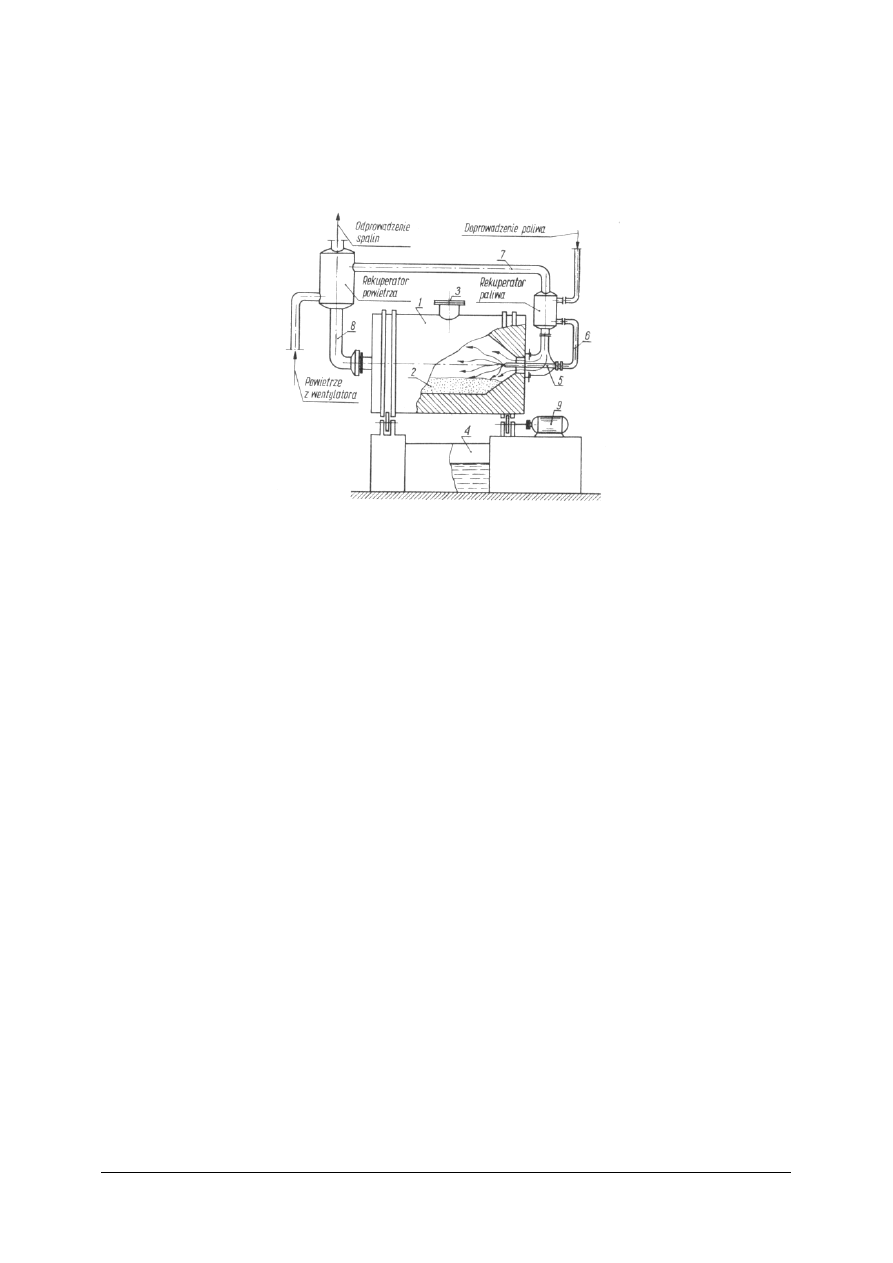

nierozpuszczalny w wodzie i mniej szkodliwy. Przetapianie prowadzi się w piecach do

topienia szkliw: wannowych (starszy typ) lub w piecach obrotowych. Piec obrotowy składa

się z bębna wyłożonego wewnątrz kształtkami ogniotrwałymi. Jest zawieszony poziomo

i porusza się wolno ruchem obrotowym, pod wpływem, którego znajdująca się wewnątrz

bębna mieszanina surowców przesypuje się nieustannie. Dzięki temu uzyskuje się

równomierne ogrzewanie i stapianie zestawu. Jako paliwa używa się oleju opałowego;

wtryskuje się go do środka bębna, gdzie następuje spalanie. Piec jest ekonomiczny, tani,

wygodny w obsłudze, jest krótki czas rytowania (3÷8 godzin). Stop z pieca powinien mieć

wygląd przejrzystego szkła; podczas próby na ciągnącej się nitce nie powinny występować

węzełki. Uzyskany stop (frytę) wlewa się do wody, dzięki czemu ulega on granulacji

ułatwiającej późniejsze mielenie. Po otrzymaniu fryty odważa się jej ilość zgodnie z recepturą

roboczą, dodaje się pewną ilość kwarcu i kaolinu pławionego – całość zestawu miele się na

mokro w młynie kulowym. Stosunek materiału mielonego do wody i do kul jest równy 1:1:1.

Czas mielenia i pozostałość na sicie są podobne, jak w szkliwach surowych. Po zmieleniu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

przepuszcza się szkliwo przez sito o prześwicie 0,1mm, a następnie przez elektromagnes

i przekazuje do szkliwierni. W szkliwierni szkliwo przechowuje się w zbiorniku

z mieszadłem śmigłowym, a zbiornik powinien być zaopatrzony w pokrywę chroniącą przed

zanieczyszczeniami.

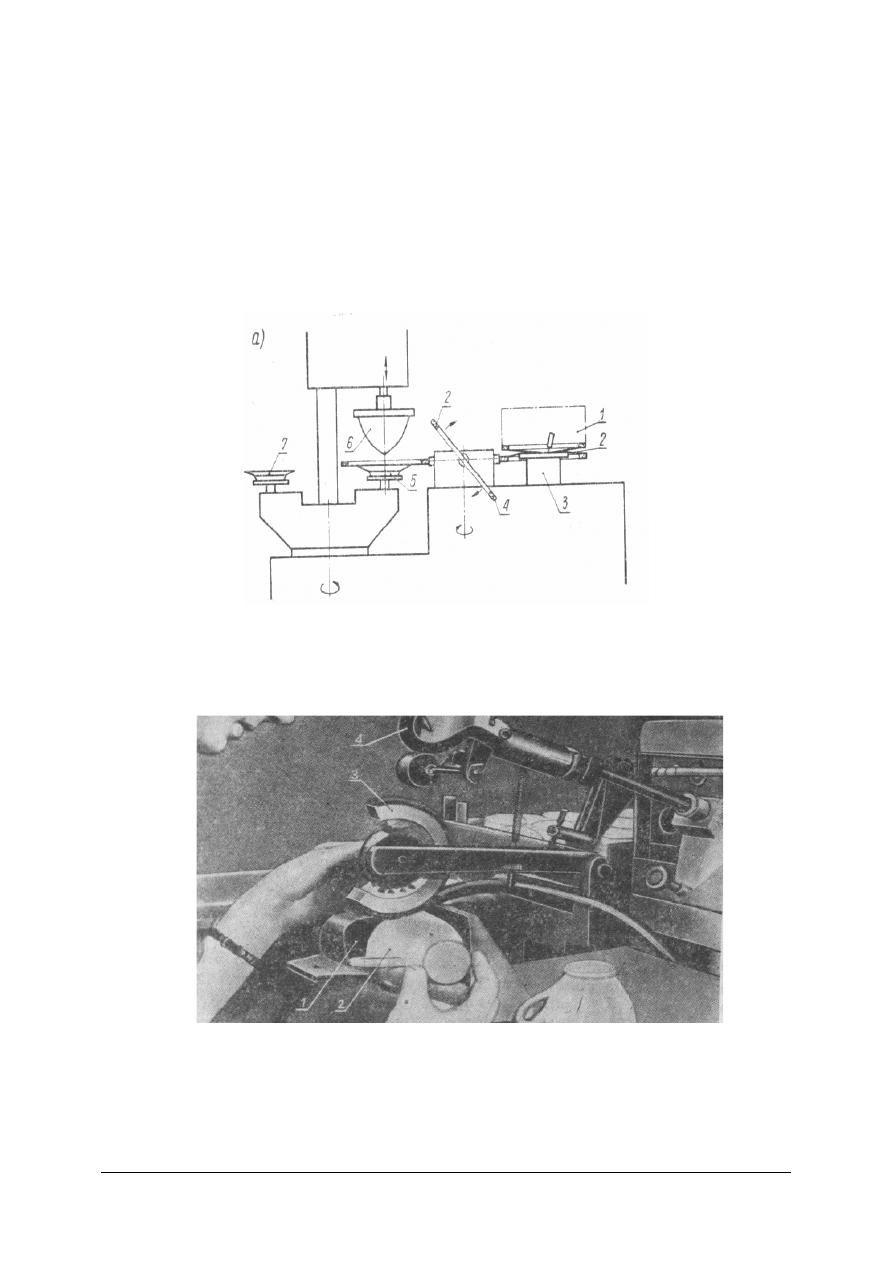

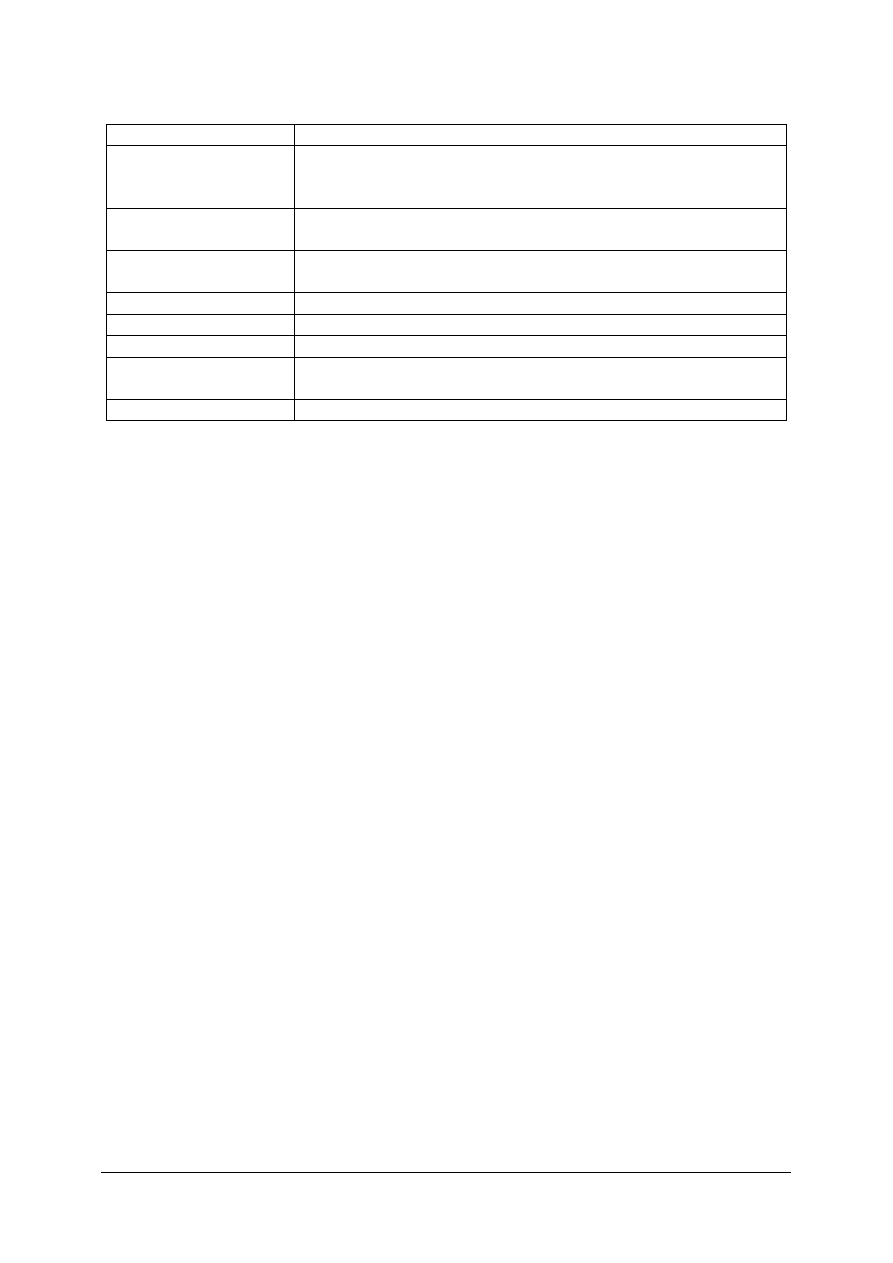

Rys. 1. Piec obrotowy do topienia szkliwa: 1

–

piec, 2

–

wsad, 3

–

otwór, 4

–

zbiornik z wodą, 5

–

palnik,

6

–

dopływ paliwa, 7

–

dopływ powietrza, 8

–

wylot spalin, 9

–

silnik [3, s. 158]

Przygotowanie wyrobów do szkliwienia

Półfabrykaty przeznaczone do szkliwienia powinny mieć czystą powierzchnię, gdyż

zanieczyszczenia takie, jak pył, tłuszcz, naloty, powodują wady szkliwienia: łysiny i nakłucia.

Odpylanie prowadzi się przy użyciu szczotek, stosując odciąg unoszącego się kurzu.

W maszynach stosuje się wirujące szczotki i urządzenia ssące dla kurzu. Wyroby szkliwione

na surowo zmywa się wilgotną gąbką i dokładnie suszy. Fragmenty powierzchni wyrobów,

które nie mają być pokryte szkliwem (na przykład: wyroby sanitarne i izolatory) powleka się

parafiną z naftą (1:1) ogrzaną do 80

o

C.

Metody szkliwienia półfabrykatów

Do podstawowych metod stosowanych w procesie szkliwienia należą [2]:

–

zanurzanie ręczne lub automatyczne,

–

natryskiwanie ręczne lub automatyczne,

–

polewanie ręczne lub automatyczne,

–

nanoszenie szkliwa pędzelkiem.

Zależnie od rodzaju wyrobów, kształtu, rozmiarów, właściwości powierzchni wyrobów

oraz technologii produkcji dobiera się odpowiednią metodę szkliwienia.

Zanurzanie polega na umieszczeniu w zawiesinie szkliwa całego szkliwionego

przedmiotu. Zanurzanie ręczne wymaga wprawy i pewnej zręczności. Metodę ręczną stosuje

się często do szkliwienia wyrobów ceramiki stołowej porcelanowej i półporcelanowej. W ten

sposób prowadzone szkliwienie związane jest z niezdrowym zjawiskiem ciągłego moczenia

rąk (choroby reumatyczne). Zanurzanie maszynowe stosuje się najczęściej do wyrobów

dużych i ciężkich, jak izolatory wysokiego napięcia, rury kanalizacyjne. Wyroby ustawia się

na odpowiednich urządzeniach i razem z nimi zanurza w zawiesinie szkliwa.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

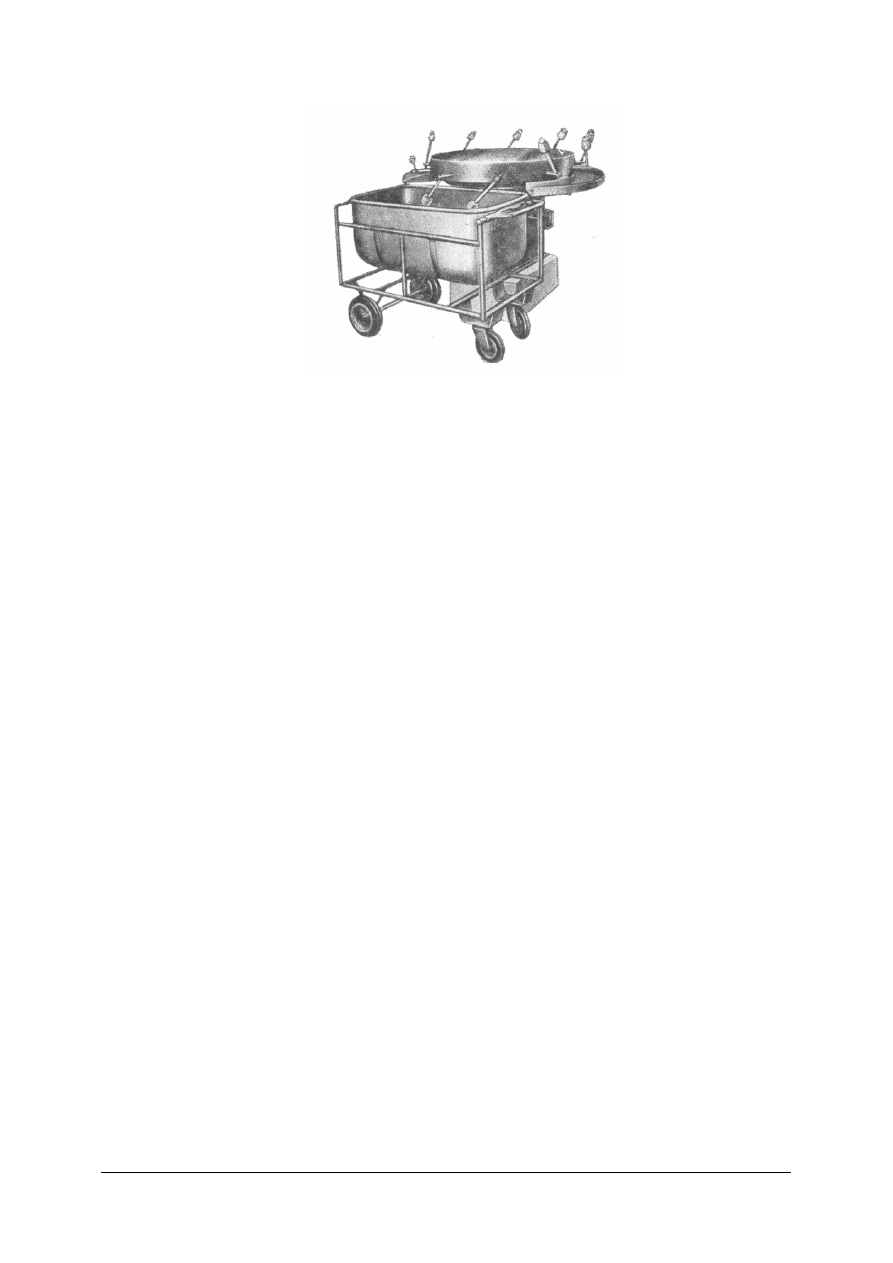

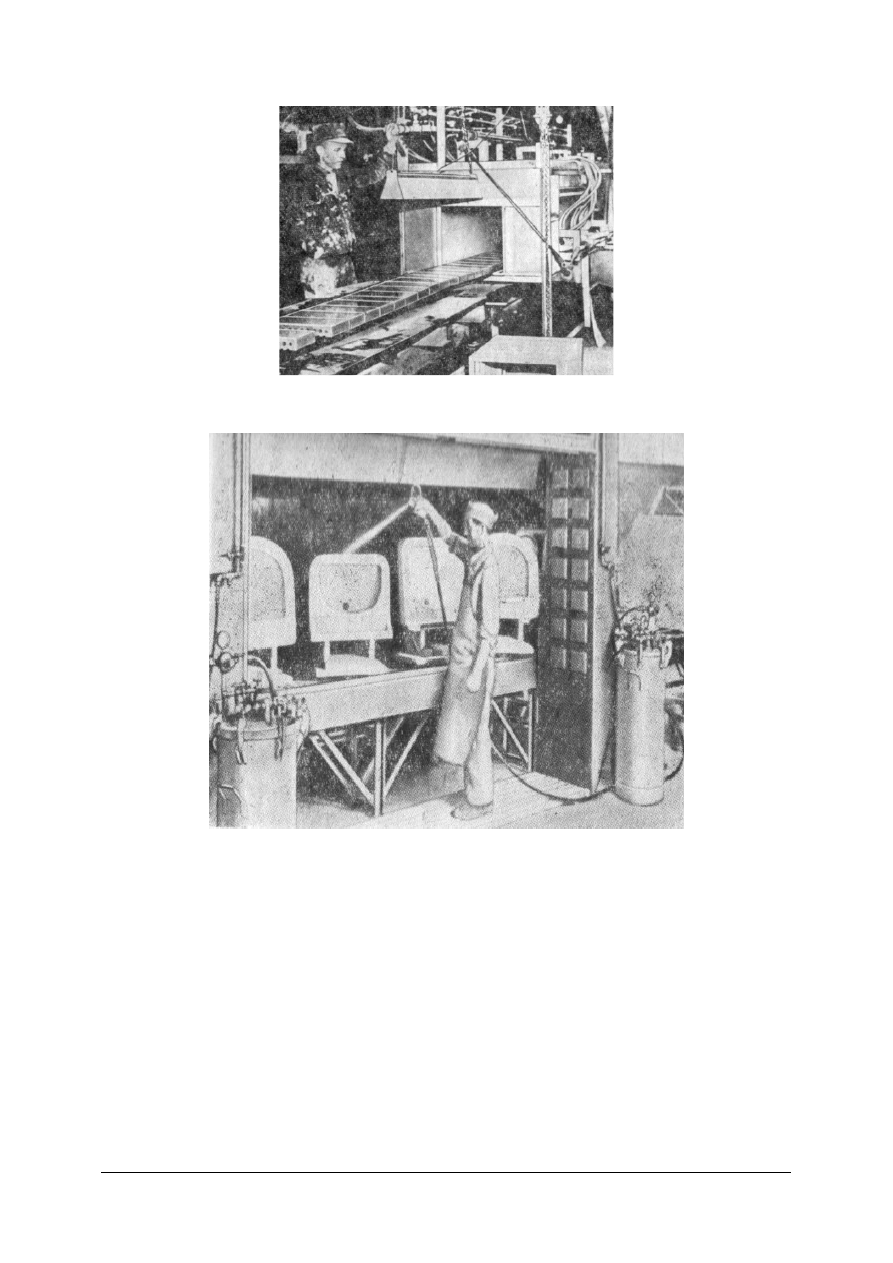

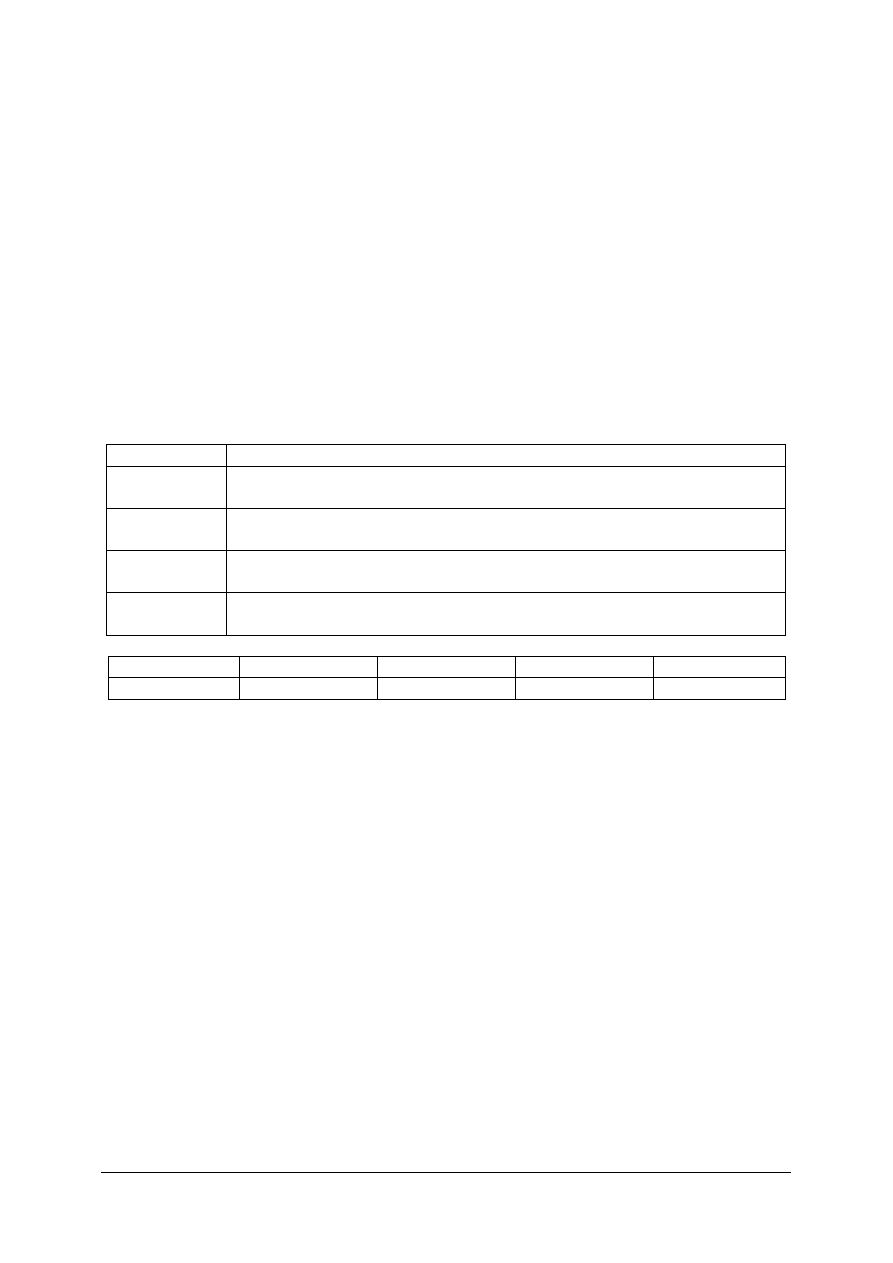

Rys. 2. Agregat do szkliwienia przez zanurzanie [5, s. 213]

Urządzenie wyposażone jest w uchwyty, które wraz z przedmiotem są zanurzane

w szkliwie. Uchwyty osadzono w stole obrotowym. Zakładanie i zdejmowanie przedmiotów

odbywa się ręcznie.

Polewanie ręczne stosuje się w małych warsztatach rzemieślniczych lub ceramiki

artystycznej – do szkliwienia, na przykład kafli, zewnętrznych stron naczyń, misek. Obracając

szkliwiony przedmiot polewa się go szkliwem zaczerpniętym z niewielkiego naczynia.

Ten sposób jest przyczyną chorób reumatycznych.

Do szkliwienia automatycznego służą w pełni zautomatyzowane taśmy do szkliwienia,

po których przesuwają się płytki z wyznaczoną szybkością pod zwartym strumieniem szkliwa

o ściśle określonych parametrach (gęstość, stopień przemiału). Cienki strumień szkliwa, który

wypływa ze szczeliny zbiornika umieszczonego nad taśmociągiem, pokrywa równomierną

warstwą szkliwa i pozwala na szkliwienie w ciągu godziny wielu tysięcy sztuk płytek.

Grubość warstwy szkliwa można regulować zmieniając szybkość przesuwania się taśmy,

która waha się w granicach 0,6÷1,0 m/s. Przez polewanie można nanosić także szkliwo na

inne wyroby, na przykład stołowe naczynia wgłębne.

Czynnością powtarzającą się podczas szkliwienia jest transport szkliwionego przedmiotu

w maszynie. Mogą być zatem maszyny z transportem przedmiotu na taśmie lub paskach

i wówczas są to maszyny przenośnikowe. Mogą to być pierścienie obrotowe przenoszące

szkliwione przedmioty na obrotowych podporach i te nazywane są maszynami karuzelowymi.

Natryskiwanie polega na rozpylaniu zawiesiny szkliwa. Rozpyloną sprężonym

powietrzem zawiesinę skierowuje się na wyrób, w wyniku czego szkliwo osadza się na nim.

Do szkliwienia tą metodą służą pistolety natryskowe, do których doprowadza się przewodami

szkliwo i powietrze pod ciśnieniem 0,2÷0,4 MPa.

Natryskiwanie jest najbardziej uniwersalną metodą szkliwienia, daje bowiem możliwość

równomiernego nałożenia szkliwa na wyroby o różnych kształtach i rozmiarach.

Szkliwienie ręczne wykonuje się w kabinie natryskowej zaopatrzonej w urządzenia

zapewniające dobrą wentylację, jak i odzysk nadmiaru rozpylonego szkliwa. Pracownik

wykonujący tą operację powinien nosić maskę ochronną. Stopień rozpylenia szkliwa można

regulować zmieniając średnicę dyszy i wielkość ciśnienia.

W urządzeniach natryskowych automatycznych pistolety są umocowane najczęściej po

kilka na stałe i rozmieszczone w taki sposób, aby zapewniały pokrycie całej powierzchni

wyrobu równomierną warstwą szkliwa. Półfabrykaty przeznaczone do szkliwienia

automatycznego mogą być umieszczone na przenośnikach karuzelowych lub taśmowych,

wtedy w trakcie szkliwienia przechodzą przez komorę natryskową, która jest całkowicie

osłonięta i zaopatrzona w urządzenia wentylacyjne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

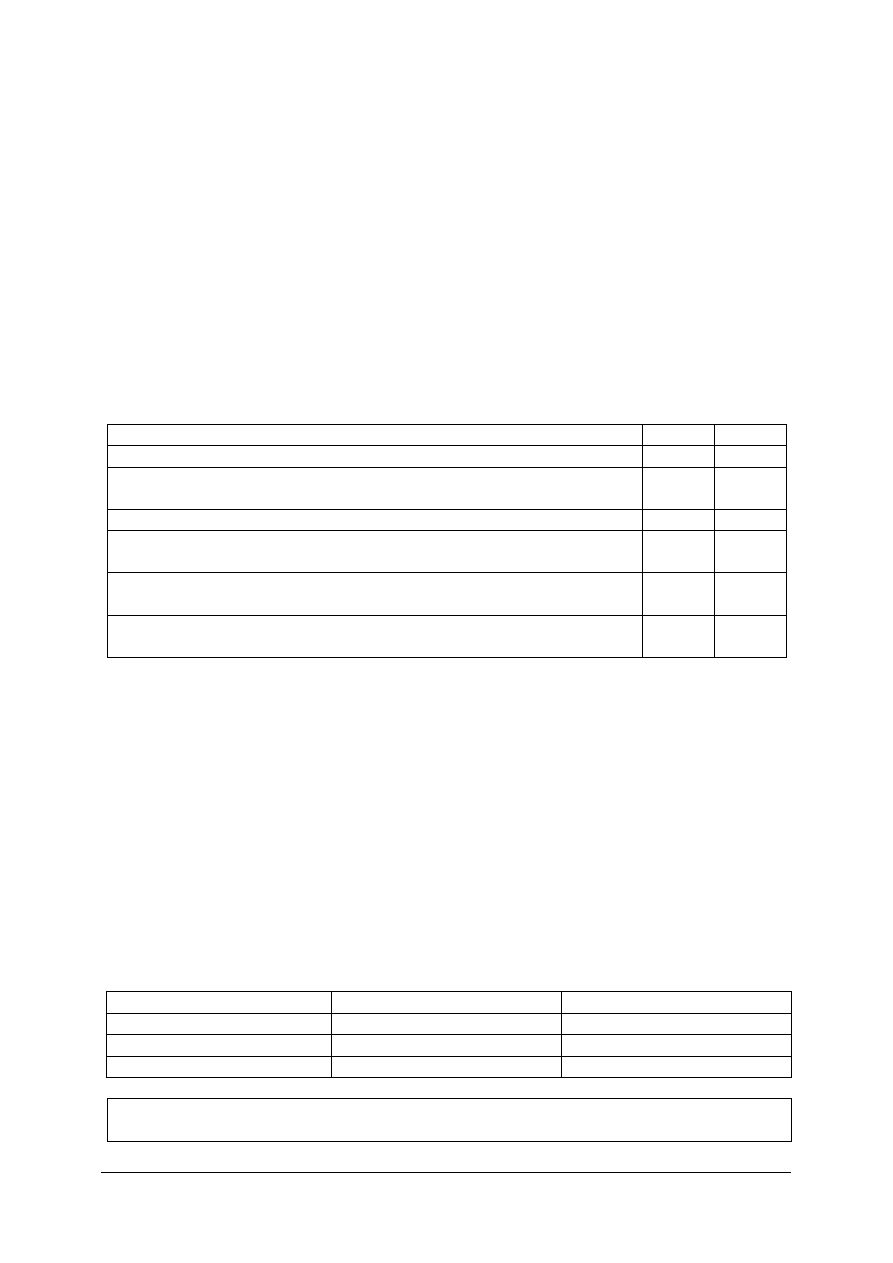

Rys. 3. Agregat do szkliwienia płytek przez natryskiwanie [5, s. 214]

Rys. 4. Komora natryskowa [5, s. 216]

Metody kombinowane stosuje się wtedy, gdy jeden wyrób szkliwi się dwoma różnymi

szkliwami wewnątrz i na zewnątrz. Dotyczy to bardzo dużych lub bardzo wysmukłych

wazonów – wnętrze takich wyrobów szkliwi się przez wlanie szkliwa do środka, a zewnętrzną

powierzchnię można poszkliwić metodą natryskiwania. W celu uzyskania dekoracji

dwubarwnych stosuje się również metody kombinowane.

Klasyfikacja urządzeń do nanoszenia szkliwa na wyroby

Różnorodność rozwiązań konstrukcyjnych utrudnia dokonanie klasyfikacji maszyn

do szkliwienia. Jednak wszystkie maszyny muszą zapewnić wykonanie zasadniczej

czynności, czyli naniesienie na określone powierzchnie wyrobu warstwy szkliwa

o wymaganej grubości. Podział maszyn odnosi się do metod szkliwienia. Wyróżniamy:

–

maszyny do szkliwienia przez polewanie,

–

maszyny do szkliwienia przez zanurzanie,

–

maszyny do szkliwienia przez natryskiwanie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Co to jest szkliwo ceramiczne?

2.

Jaki znasz podział szkliw ze względu na temperaturę topliwości?

3.

Jakie wyróżnisz szkliwa ze względu na wygląd zewnętrzny?

4.

Jakie znasz piece do topienia szkliwa?

5.

Jakie znasz metody nanoszenia szkliwa na półfabrykaty i omów, na czym one polegają?

6.

Na czym polega zasada działania agregatu do szkliwienia przez zanurzanie?

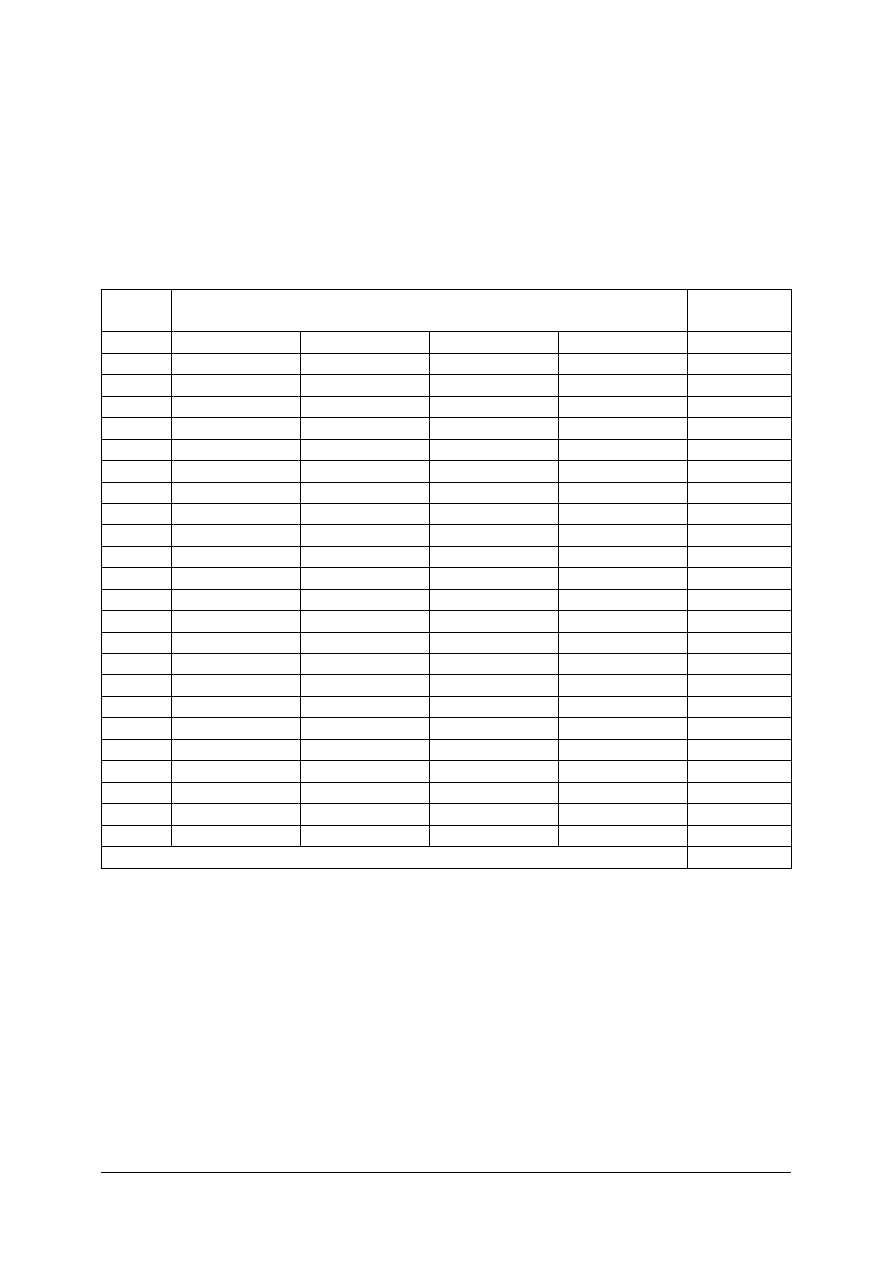

4.1.3. Ćwiczenia

Ćwiczenie 1

Określ, które zdania są prawdziwe, a które fałszywe.

Zdanie:

Prawda

Fałsz

Szkliwo ceramiczne zaliczamy do szkieł krzemianowych.

Szkliwo ceramiczne o temperaturze topliwości 1400

o

C nazywamy

szkliwem niskotopliwym.

Przeciwieństwem szkliw błyszczących są szkliwa matowe.

Topienie fryty w piecu obrotowym jest szybkie, tanie i wygodne

w obsłudze.

Szkliwienie talerzy metodą przez zanurzenie prowadzi się z użyciem

pistoletu natryskowego.

W komorę natryskową wyposażone są agregaty do szkliwienia

izolatorów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeczytać określone treści z Poradnika dotyczące szkliw,

2)

przeanalizować zdania decydując czy jest prawdziwe czy fałszywe,

3)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

notatnik,

−

literatura wskazana przez nauczyciela.

Ćwiczenie 2

Uzupełnij puste rubryki w tabelce pojęciami wymienionymi poniżej charakteryzujące

metody szkliwienia.

Zanurzanie

Natryskiwanie

Polewanie

talerzyk

izolatory

kafle

półmisek; płytki ścienne; maski ochronne i komory wyciągowe; choroba reumatyczna;

umywalki; choroba reumatyczna

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeczytać określone treści z Poradnika dotyczące szkliw,

2)

przeanalizować treść tabelki i wpisać w brakujące miejsca sformułowania znajdujące się

pod tabelką,

3)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

notatnik,

−

literatura wskazana przez nauczyciela.

Ćwiczenie 3

Przygotuj szkliwo surowe w młynie kulowym laboratoryjnym o składzie surowcowym:

kaolin pławiony 1200 g, kwarc 2500 g, skaleń 800 g, dolomit 750 g, złom ostry 750 g.

Uwaga: pamiętaj o środkach ochrony indywidualnej i napełnieniu młyna w stosunku 1:1:1.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeczytać określone treści z Poradnika dotyczące szkliw,

2)

sprawdzić stan techniczny wagi i młyna kulowego,

3)

zapoznać się z instrukcją obsługi w/w urządzeń,

4)

odważyć surowce na szkliwo,

5)

odważyć i zadozować do młyna właściwą ilość mielników,

6)

odmierzyć i zadozować do młyna właściwą ilość wody,

7)

zadozować do młyna odważone surowce na szkliwo,

8)

zamknąć szczelnie młyn i go uruchomić,

9)

zmielić składniki na szkliwo (~120 minut),

10)

skontrolować stopień rozmielenia do pozostałości 0,05÷0,1% na sicie z prześwitem

0,06mm,

11)

przelać gotowe szkliwo z młyna do zbiornika na szkliwo i przekazać do szkliwierni,

12)

omówić wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

notatnik,

–

młyn kulowy, waga,

–

instrukcja obsługi wagi,

–

instrukcja obsługi młyna kulowego,

–

surowce, jak wyżej,

–

sito kontrolne 0,06 mm,

–

zbiornik na szkliwo,

–

literatura wskazana przez nauczyciela.

Ćwiczenie 4

Określ skład szkliwa surowego porcelanowego – dobierając właściwe tlenki,

wprowadzane do zestawu z różnymi surowcami.

W tym celu ze zbiorów: „tlenek” i „surowiec” – dobierz właściwe składniki i uzupełnij tabelkę.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

tlenek

surowiec wprowadzający tlenek

Tlenek: Na

2

O, K

2

O, CaO, MgO, ZnO, BaO, SiO

2

, B

2

O

3

, Al

2

O

3

, PbO

Surowiec: skaleń sodowy, soda, saletra sodowa, boraks, skaleń potasowy, węglan

potasu, saletra potasowa, marmur, kreda, kalcyt, dolomit, magnezyt, glejta, minia, biel

cynkowa, węglan baru, kaolinit, kwarc, piasek kwarcowy, kwas borowy

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeczytać określone treści z Poradnika dotyczące szkliw,

2)

zdefiniować pojęcie „szkliwo porcelanowe”,

3)

przeanalizować zestaw tlenków i surowców,

4)

przedyskutować swój pomysł z innymi,

5)

uzupełnić tabelkę,

6)

zaprezentować wykonanie ćwiczenia.

Wyposażenie stanowiska pracy:

–

notatnik,

–

literatura wskazana przez nauczyciela.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

określić cel szkliwienia wyrobów ceramicznych?

2)

dokonać klasyfikacji szkliw biorąc pod uwagę 3 różne kryteria podziału?

3)

wymienić sposoby wyrażania składu szkliw?

4)

omówić przygotowanie szkliwa surowego i przetapianego?

5)

wymienić surowce niebezpieczne dla zdrowia człowieka stosowane do

przygotowania szkliwa przetapianego?

6)

wymienić metody nanoszenia szkliwa na półfabrykaty i uzasadnić dobór

metody do rodzaju wyrobu?

7)

wymienić maszyny stosowane w procesie szkliwienia?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.2.

Zdobienie wyrobów ceramicznych

4.2.1. Materiał nauczania

Sposoby zdobienia

Zdobienie wyrobów ceramicznych jest zabiegiem technologicznym, przeprowadzonym

w celu podwyższenia walorów estetycznych wyrobów. Przez zdobienie można różnicować te

same fasony wyrobów, co pozwala zwiększyć możliwość zaspokojenia wymagań odbiorców

– użytkowników.

Na wybór sposobu zdobienia ma wpływ wiele czynników, np. właściwości tworzywa

ceramicznego, temperatura wypalania, rodzaj szkliwa, przeznaczenie wyrobu i wiele innych.

Zdobienie wyrobów ceramicznych można podzielić na grupy, stanowiące zbliżone

technologicznie sposoby dekorowania, czyli:

–

barwienie mas ceramicznych,

–

zdobienie plastyczne,

–

zdobienie podszkliwne,

–

zdobienie naszkliwne,

–

zdobienie szkliwami dekoracyjnymi,

–

zdobienie angorami.

Istotne znaczenie dla procesu zdobienia mają farby podszkliwne i naszkliwne, gdyż

zdobienie z ich udziałem ma najszersze zastosowanie.

Farby podszkliwne

Farby podszkliwne otrzymuje się przez zmielenie barwnika z odpowiednimi dodatkami.

Barwniki mogą stanowić barwne tlenki metali lub związki tlenków metali barwnych

i niebarwnych związane często z nośnikiem podwyższającym intensywność barwy, na

przykład tlenkiem cyny (IV).

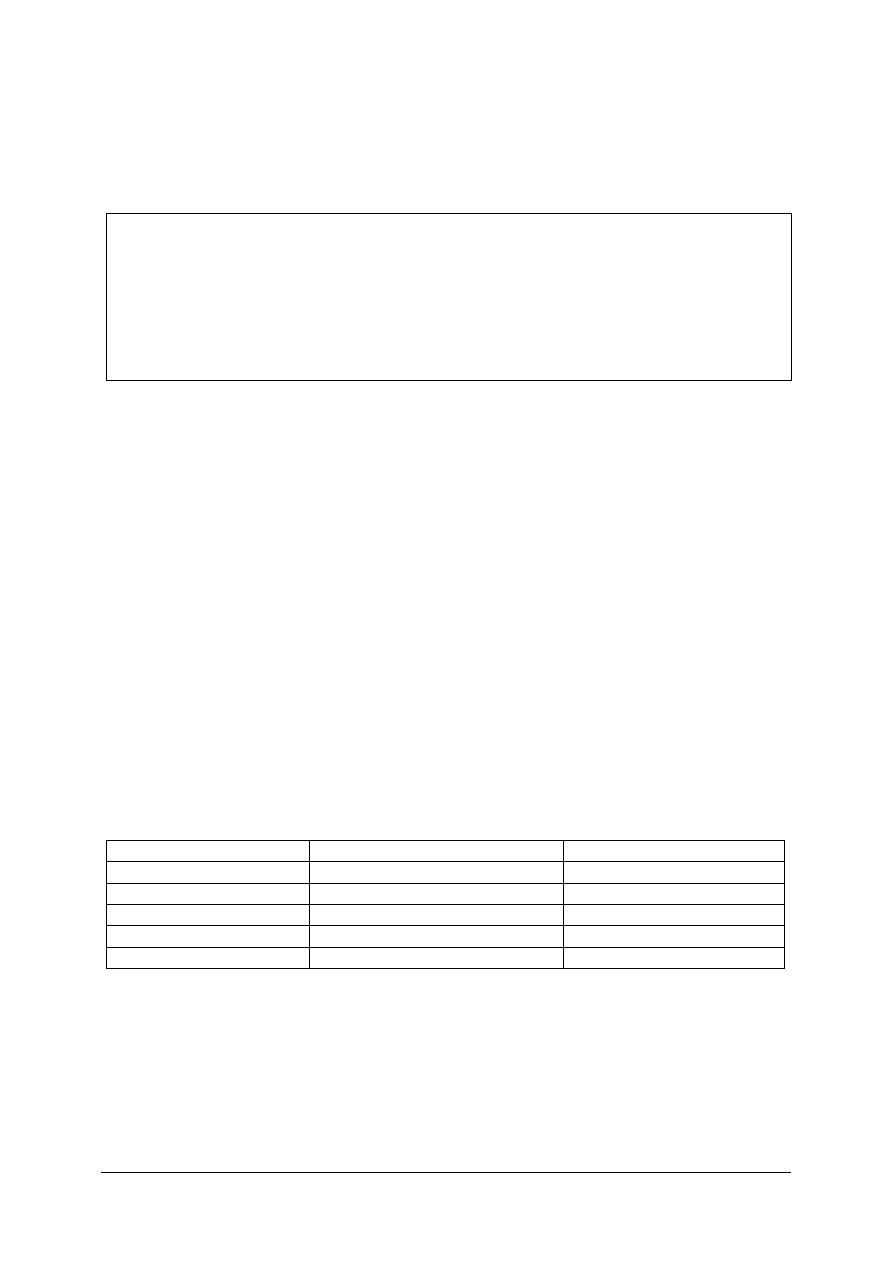

Tabela 1. Składy niektórych farb podszkliwnych [2, s. 307 ]

Zestaw barwnika

w częściach wagowych

Temperatura

prażenia w

o

C

Zestaw farby podszkliwnej na

młyn w częściach wagowych

Barwa farby

100 CoO, 100 Al

2

O

3

,

50 SnO

2

1200

25 barwnik

5 glina plastyczna biała

3 kaolin

ciemnoniebieska

440 Fe

2

O

3

, 440 Cr

2

O

3

, 100

MnO

2

, 20 CoO

1200

2200 barwnik

440 stop szkliwa

400 glina plastyczna

czarna

400 Cr

2

O

3

, 400 kaolin, 200 SiO

2

1160

1 barwnik

1 szkliwo

zielona

800 Sb

2

O

3

, 1170 Pb

3

O

4

, 300

KNO

3

, 230 SnO

2

1160

2000 barwnik

200 stop szkliwa

400 kaolin

jasnożółta

Barwnik I SnO

2

pinkowy, 80

CaCO

3

, 20 SiO

2

,

10 K

2

Cr

2

O

7

1200

Barwnik II, 150 barwnik I,

pinkowy, 50 szkliwo, 16 boraks

1200

140 barwnik II

20 CaCO

3

20 szkliwo

20 kaolin

czerwona

buraczkowa

Synteza barwników wymaga najczęściej prażenia w wysokiej temperaturze (powyżej

1400

o

C). W celu obniżenia tej temperatury w recepturach barwników znajdują się substancje

zwane mineralizatorami. Ułatwiają one powstawanie barwnika w niższej temperaturze.

Wymagana jest wysoka czystość składników. Farby podszkliwne stosuje się w technikach

zdobienia podszkliwnego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Jako farby podszkliwne mogą być również stosowane roztwory soli metali barwiących,

np. roztwór azotanu kobaltu daje barwę żółtą, roztwór azotanu miedzi barwę niebieską,

a azotanu chromu fioletową.

Farby naszkliwne

Farby naszkliwne stanowią mieszaninę barwników z topnikami w takiej proporcji, aby

podczas utrwalania mogła powstać błyszcząca warstwa szkliwa związana ze szkliwem

wyrobu. Topnikami wchodzącymi w skład farb naszkliwnych są przeważnie niskotopliwe

przetapiane szkliwa ołowiowe lub ołowiowo–borowe. Skład topników ma wpływ na barwę

farby. Barwniki do farb naszkliwnych wytwarza się przez odpowiednie spiekanie tlenów

metali: złota, miedzi, kobaltu, chromu, żelaza, niklu, antymonu, cyny.

Tabela 2. Składy niektórych farb naszkliwnych [2, s. 315 ]

Skład farby naszkliwnej

Skład molowy barwnika

Barwnik %

Topnik %

Barwa farby naszkliwnej

po wypaleniu

0,25 CoO, 0,35 ZnO, 0,1 B

2

O

3

, 0,4

PbO, 0,5 SiO

2

100

–

niebieska

CoO * Al

2

O

3

15÷30

85÷70

błękitna

0,5 CoO * 0,5 ZnO * Al

2

O

3

15÷30

85÷70

turkusowa

Cr

2

O

3

20

80

zielona

0,5 CoO * 0,5 ZnO * Cr

2

O

3

20

80

niebieskozielona

0,25 Fe

2

O

3

* ZnO

15÷20

85÷80

jasnobrązowa

Fe

2

O

3 *

Cr

2

O

3

20

80

brązowa

Co

2

O

3

* Mn

2

O

3

* Cr

2

O

3

23

77

czarna

Fe

2

O

3

17÷20

83÷80

czerwona

PbCrO

4

22

78

koralowoczerwona

Fe

2

O

3

* Al

2

O

3

18

82

ż

ółtoczerwona

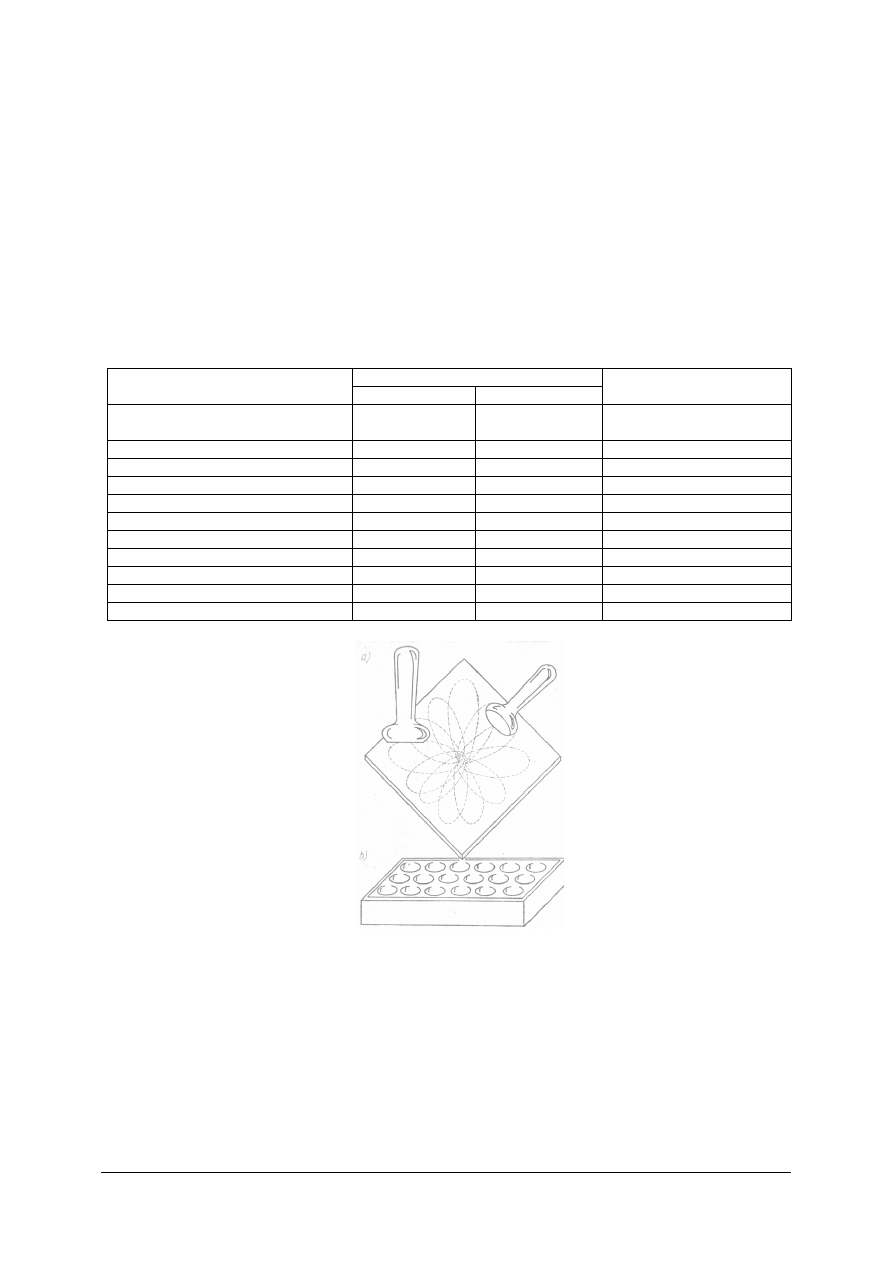

Rys. 5. Przyrządy do ucierania i przechowywania farb: a) płyta szklana matowa i ucierak, b) paleta

porcelanowa do przechowywania farb [2, s. 316 ]

Farby naszkliwne stosuje się w technikach zdobienia naszkliwnego. Dekoracja

naszkliwna wymaga odpowiedniego przygotowania zaczynu farby. Najczęściej farbę rozrabia

się z terpentyną balsamiczną ucierając na matowej szklanej płycie za pomocą szklanych

ucieraków. W końcowej fazie ucierania dodaje się kilka kropli oleju (goździkowego,

anyżkowego, lawendowego ) i balsamu. Utartą farbę zlewa się na paletę porcelanową.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Barwienie mas ceramicznych

Barwienie mas odbywa się w dziale przygotowania mas. Barwnik wprowadza się w ilości

od 1 do 10%, do młyna lub bełtacza. Barwnik musi być równomiernie rozprowadzony

w masie. Do barwienia mas mogą służyć: gliny wypalające się na odpowiedni kolor

(czerwony, żółty), rudy żelaza, chromu, manganu, barwne tlenki metali, barwniki ceramiczne.

Zdobienie plastyczne

Zdobienie plastyczne polega najczęściej na dekorowaniu reliefami. Reliefy są to wypukłe

lub wklęsłe wzory wykonane w czerepie wyrobu z tej samej masy ceramicznej. Najczęściej

wykonuje się reliefy wypukłe wykonane w formach gipsowych lub matrycach. Powstają one

na wyrobach podczas formowania. Mogą być łączone z innymi sposobami dekoracji.

Zdobienie reliefowe może być wykorzystane do komponowania dodatkowych efektów pod

szkliwami kolorowymi.

Zdobienie podszkliwne

Zdobienie podszkliwne może być prowadzone różnymi technikami. Przez technikę

dekoracji [2] należy rozumieć sposób zdobienia związany z typowymi narzędziami lub

urządzeniami, zaczynem farb i charakterem materiałów pomocniczych. Do technik zdobienia

podszkliwnego zalicza się technikę:

–

pędzla malarskiego,

–

szablonu,

–

natrysku,

–

stemplowania i inne.

W technice pędzla malarskiego dekoracje nanosi się przy użyciu pędzli, piórek,

grafosów. Pędzle wykonuje się z bardzo miękkiego włosia, np. włosia kuny lub bobra.

Technikę malarskich elementów pędzlowych dzieli się na następujące rodzaje dekoracji:

–

obwódki,

–

linie,

–

paski,

–

sztafaż,

–

malowanie powierzchni.

Malowanie obwódek tak zwane obwódkowanie, znajduje najszersze zastosowanie

w ceramice. Obwódka może być samodzielnym elementem dekoracyjnym lub może być

połączona z inną techniką.

Podstawowym przyborem służącym do obwódkowania jest krążek malarski. Jest to

okrągła, metalowa tarcza przymocowana do gilzy osadzonej na osi połączonej trwale

z nieruchomą podstawą. Szerokość obwódek wynosi umownie 1÷2 mm, linii do 1 mm,

a pasków ponad 2 mm. Paski szerokie wymagają wykonania konturów,

a następnie wypełnienia powierzchni między nimi.

Sztafaż jest to podkreślenie farbą wypukłości reliefu. Linie sztafażowe podkreślają także

wysmukłość kształtu wyrobu. Nanosi się je spiczastym pędzelkiem sztafażowym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

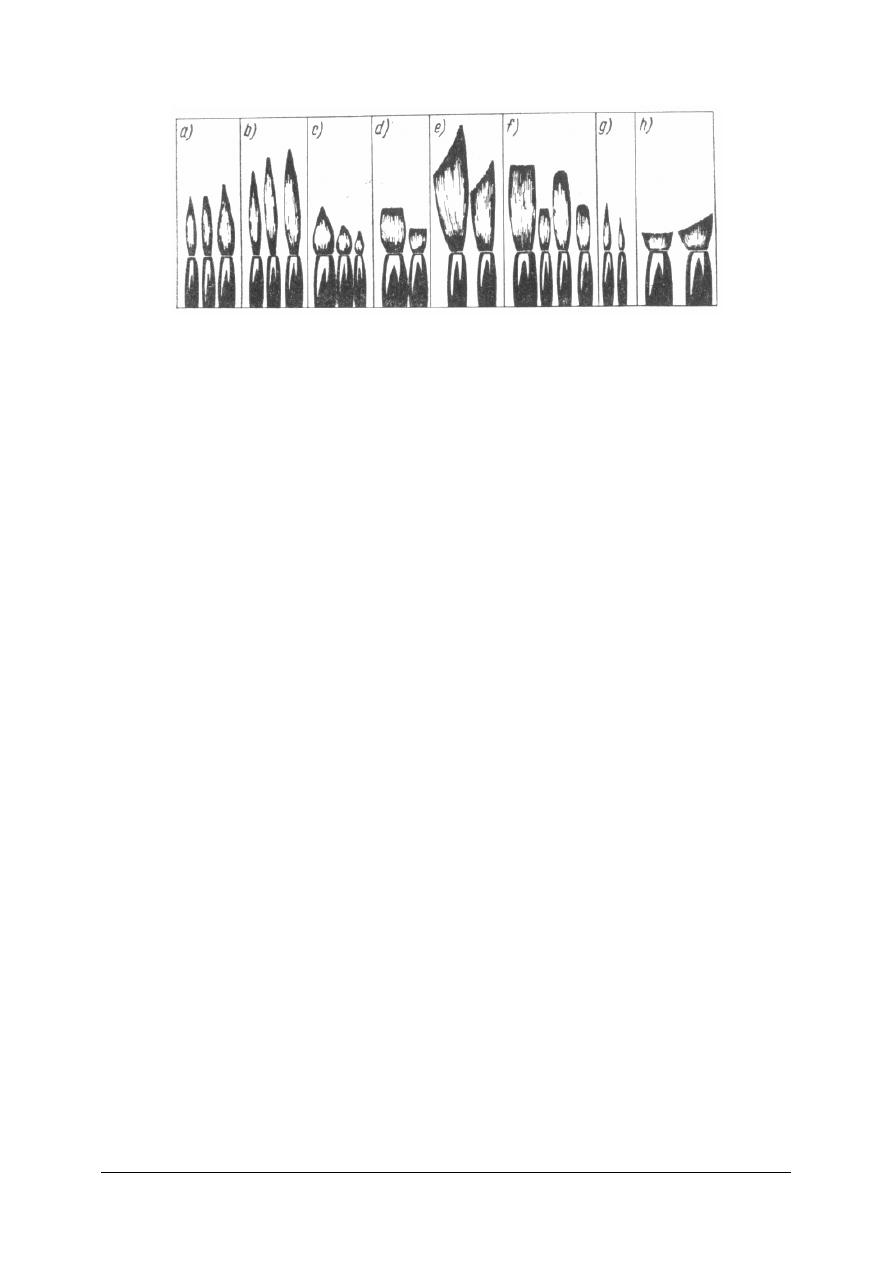

Rys. 6. Pędzle do malowania podszkliwnego i naszkliwnego: a) o długim włosiu, ostro zakończone, b) dłuższe

dekoracyjne, c) do małych płaszczyzn, d) do dużych płaszczyzn, e) do linii i obwódek, f) do pasków,

g) do napisów, h) do wygładzania powierzchni [3, s. 229]

Zdobienie za pomocą szablonów pozwala na nanoszenie na wyrobów elementów

kwiatowych dwu–, a nawet trójbarwnych. Szablony (wzorniki) wycina się z cienkiej blaszki,

staniolu lub impregnowanego papieru. Do każdego koloru potrzebny jest oddzielny szablon.

Wzór maluje się przeciągając po powierzchni szablonu pędzlem napełnionym zaczynem

farby.

Natrysk farby służy do pokrywania całych powierzchni wyrobu w sposób równomierny

lub cieniowany. Rozpylanie farby prowadzi się w komorze natryskowej, zaopatrzonej

w wentylację. Zabezpiecza to pracowników przed wdychaniem substancji szkodliwych.

Natrysk można prowadzić także przy użyciu szablonów.

W

technice

stemplowania

(pieczątkowania)

następuje

przenoszenie

cienko

rozprowadzonej na palecie szklanej farby na wyrób za pomocą stempla (pieczątki)

gumowego. Farbę do tego celu przygotowuje się z gliceryną. Technika stemplowania

podszkliwnego stosowana jest najczęściej do nanoszenia znaku firmowego. Jest to dekoracja

trwała, ponieważ powłoka szkliwa chroni przed zniszczeniem.

Wadą zdobienia podszkliwnego jest mała gama barw. Większość barwników nietrwała

jest w temperaturze wypalanego szkliwa (1200÷1410

o

C). Dlatego zdobienie podszkliwne

znalazło zastosowanie głównie na wyrobach fajansowych, których szkliwo należy do

niskotopliwych.

Zdobienie naszkliwne

Do stosowanych technik dekoracji naszkliwnych [2] zalicza się techniki:

–

pędzla malarskiego,

–

natrysku pełnego i przez szablony,

–

stalodruku, czyli litografii wklęsłej,

–

stemplowania ( pieczątkowania ),

–

kalkomanii ceramicznej,

–

lustrów,

–

zdobienia metalami szlachetnymi.

Dekorowanie pędzlami wymaga tego samego oprzyrządowania, jak przy zdobieniu

podszkliwnym. Malowanie na powierzchni szkliwa jest łatwiejsze (łatwo przesuwa się

pędzel), a błędne rysunki można wytrzeć watą zwilżoną w terpentynie.

Technika natryskiwania farbą naszkliwną nie różni się od nanoszenia farby podszkliwnej.

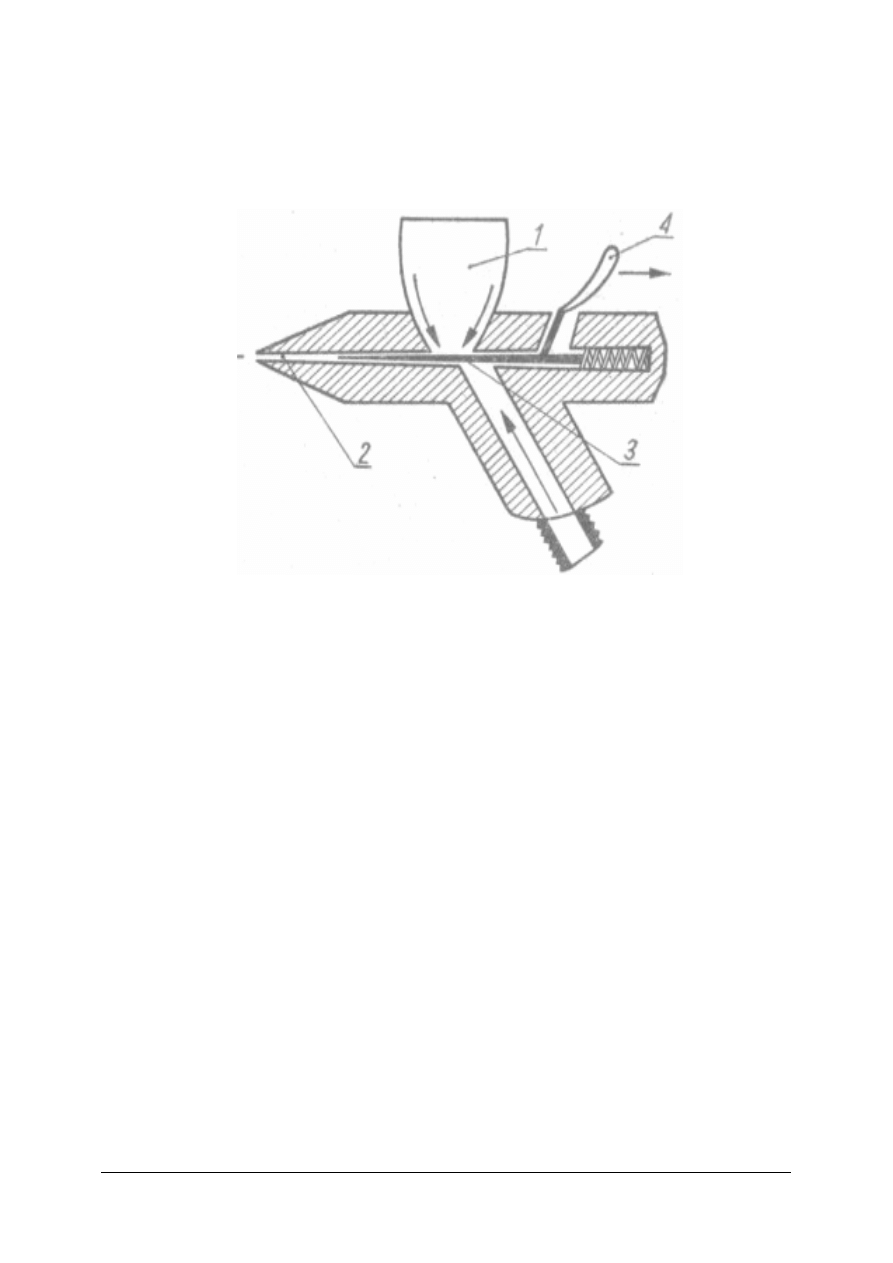

Farbę umieszcza się w zbiorniku 1 w pistolecie przedstawionym na rysunku 7. Następnie

kieruje się wylot 2 pistoletu na wyrób ustawiony w komorze odciągowej i otwiera się zawór 3

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

przez odciągnięcie spustu 4. Sprężone powietrze wyrzuca na zewnątrz farbę w postaci bardzo

drobnych kropelek. Kropelki farby osadzają się na powierzchni wyrobu. Podczas

natryskiwania farbami naszkliwnymi należy pamiętać o wysokiej szkodliwości związków

ołowiu znajdujących się w topnikach farb naszkliwnych.

Rys. 7. Schemat pistoletu do natryskiwania (opis w tekście) [2, s. 317]

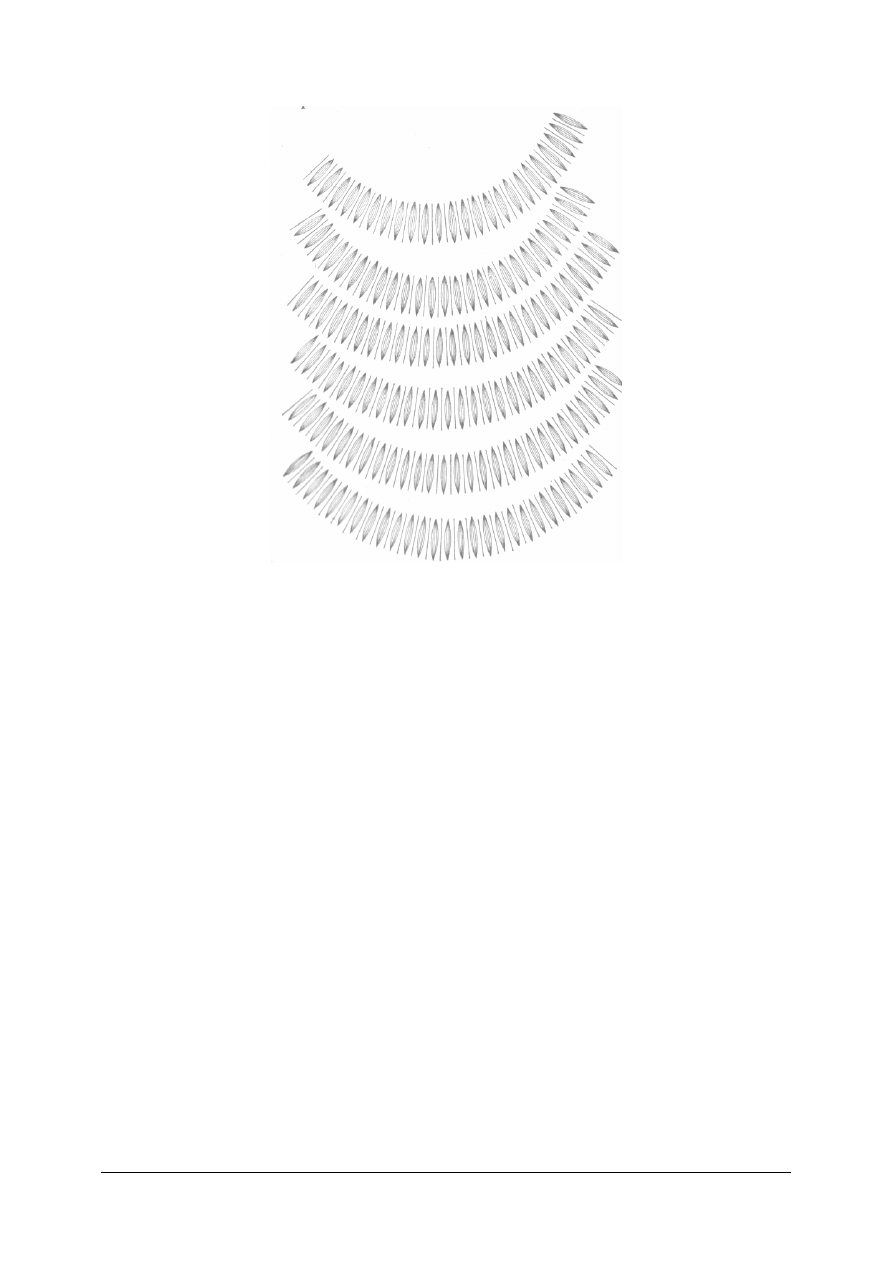

Technika stalodruku (rys. 8) jest metodą, która pozwala na zdobienie wyrobów

ornamentami wykonywanymi subtelnym, cienkoliniowym rysunkiem. Wykonanie stalodruku

wymaga uprzedniego wytrawienia rysunku na płycie stalowej lub miedzianej. Płyta może być

użytkowana kilka lat. Rysunek poniżej przedstawia ornamenty do zdobienia skrzydła talerza.

Technika stemplowania (pieczątkowania) jest prosta i często stosowana. Kształt elementu

dekoracyjnego wykonany jest w odpowiednio wyciętym stemplu gumowym. Mogą to być

geometryczne wzory, wzory koronkowe, marmurkowe itp.

Technika kalkomanii stosowana jest bardzo powszechnie w zdobieniu wyrobów

porcelanowych i półporcelanowych. Pozwala na nanoszenie na wyroby wielobarwnych

kompozycji lub prostych ornamentów. Kalkomanię wykonują samodzielne, wyodrębnione

zakłady. Rozróżnia się dwie techniki drukowania kalki: litograficzną i sitodrukową.

Wygodniejsza jest technika sitodrukowa, umożliwiająca bardzo szybkie i dokładne

odtworzenie zaprojektowanego wzoru. Sposób nanoszenia wzorów z kalki jest następujący:

z arkusza kalki wycina się pojedyncze wzory i umieszcza w wodzie na jakiś czas. Następnie

wzór nakłada się na wyrób, lekko dociska i zdejmuje ostrożnie papier. Po wyschnięciu

miejsca zdobione zmywa się ciepłą wodą z dodatkiem amoniaku lub sody.

Kalkę zdobniczą produkują wyspacjalizowane drukarnie, w których zamawia się określone

wzory dekoracji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Rys. 8. Wzór dekoracji stalodrukowej [2, s. 318]

Farby lustrowe tworzą podczas wypalania bardzo cienkie błonki metaliczne, które dają

efekt iryzacji na szkliwie. Farby lustrowe są to żywiczne mydła metali, rozpuszczone

w olejkach lub terpentynie. W zależności od rodzaju stosowanego metalu, lustry mogą być

bezbarwne lub zabarwione. Nanosi się je na wyrób przez malowanie ręczne pędzlem lub

przez natryskiwanie, a następnie wypala w atmosferze utleniającej w temperaturze około

700–800

o

C. Lustry stosuje się na wyroby porcelanowe, półporcelanowe i fajansowe.

Zdobienie metalami szlachetnymi jest bardzo kosztownym rodzajem zdobienia

naszkliwnego. Wykonuje się je ręcznie, naszkliwnie jako obwódki, paski, sztafaże i różnego

rodzaju ozdoby, przy czym stosuje się złoto, platynę i srebro.

Zdobienie szkliwami dekoracyjnymi

Zdobienie jest związane z głównym ciągiem technologicznym. Wyroby pokrywa się

szkliwem dekoracyjnym w miejsce zwykłego szkliwa. Szkliwo dekoracyjne przygotowuje się

tak samo jak szkliwa zwykłe, stosując tylko odpowiednią recepturę. Do szkliw dekoracyjnych

należą szkliwa: kolorowe przezroczyste i kryjące, metalowe, krystaliczne, spękane (craquele),

barankowe (zbiegające się).

Zdobienie angobami

W dziejach ceramiki angoby pojawiły się znacznie wcześniej niż szkliwo. Angoba [4]

jest oczyszczoną płynną gliną, białą ( wtedy bywa nazywana pobiałką ) lub zabarwioną. Jest

stosowana do retuszu rozmaitych defektów czerepu, a także do tworzenia dekoracji

malarskich i rysunkowych. Angoby to zazwyczaj gliny naturalne, czasami barwione tlenkami

metali. Gliniane wyroby pokrywane metodą polewania mogą być monochromatyczne lub

wielobarwne. Często wnętrze naczynia polewa się jedną barwą angoby, zaś jego zewnętrzne

ś

cianki inną. Zawsze zaczyna się od wnętrza wyrobu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Maszyny i urządzenia do zdobienia

Maszyny do zdobienia techniką sitodruku [5] dzieli się na rolujące, membranowe,

próżniowe. Za pomocą urządzeń rolujących – można zdobić duże i małe filiżanki, kubki, małe

dzbanki. Zgodnie z rysunkiem 9: agregat 1 nanosi wzór z farbą na przyrząd 2. W tym czasie

po przeciwnej stronie stołu obrotowego następuje przeniesienie wzoru za pomocą przyrządu 3

na zdobiony przedmiot 4. Odbywa się to w wyniku toczenia przedmiotu po powierzchni

przyrządu 3. Po wykonaniu nadruku stół obraca się o 180

o

i następuje kolejna operacja

nanoszenia wzoru farbą na przyrząd 3 i przenoszenie nadruku przyrządem 2. Nakładanie

i zdejmowanie zdobionych przedmiotów odbywa się ręcznie.

Rys. 9. Urządzenie do zdobienia techniką sitodruku za pomocą membran: a) zasada działania (opis w tekście)

[5, s. 229].

W technice stemplowania w pierwszej kolejności wprowadzono mechanizację.

Rys. 10. Półautomat do zdobienia filiżanek metodą stemplowania: 1 – tarcza przytrzymująca, 2 – wyrób

zdobiony, 3 – stempel, 4 – zbiorniczek z farbą [2, s. 320]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jak podzielisz sposoby zdobienia wyrobów ceramicznych?

2.

Jaki jest skład farb podszkliwnych?

3.

Jakie znasz techniki zdobienia podszkliwnego i naszkliwnego?

4.

Jak dzielimy techniki pędzla malarskiego?

5.

Kiedy wykorzystasz szablon?

6.

Jak nazywa się przyrząd do obwódkowania?

7.

Jak działa i jakie elementy zawiera pistolet natryskowy?

4.2.3. Ćwiczenia

Ćwiczenie 1

Połącz hasło z opisem.

Hasło

Opis

1. Relief

A.

Samodzielny element dekoracyjny lub służy do wykończenia dekoracji

naniesionych inną techniką.

2. Sztafaż

B.

Należy do powszechnie stosowanej najtańszej metody dekoracji

masowej.

3. Kalkomania C.

Wypukły lub wklęsły wzór wykonany w czerepie wyrobu z tej samej

masy.

4. Obwódka

D.

Podkreślenie farbą wypukłości reliefu i/lub wysmukłości kształtu

wyrobu.

Hasło

1

2

3

4

Opis

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeczytać określone treści z Poradnika dotyczące zdobienia,

2)

zastanowić się nad opisem poszczególnych haseł,

3)

obejrzeć wyroby gotowe

4)

połączyć hasło z opisem, uzupełniając miejsce w tabelce,

5)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy

−

notatnik,

−

gotowe wyroby porcelanowe,

−

literatura wskazana przez nauczyciela.

Ćwiczenie 2

Scharakteryzuj sposób zdobienia, uzupełniając puste rubryki w tabelce, pojęciami

wymienionymi poniżej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Barwienie mas

Zdobienie

plastyczne

Zdobienie

podszkliwne

Zdobienie

naszkliwne

Zdobienie

szkliwami

dekoracyjnymi

1–10%

barwnika

krystaliczne,

spękane

podczas

formowania

kalkomania; znak firmowy; po wypaleniu ze szkliwem; w czasie przygotowania masy; przed

wypalaniem; przed szkliwieniem; relief wypukły

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeczytać określone treści z Poradnika dotyczące zdobienia,

2)

przeanalizować treść tabelki i wpisać w brakujące miejsca sformułowania znajdujące się

poniżej tabelki,

3)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

notatnik,

−

literatura wskazana przez nauczyciela.

Ćwiczenie 3

Dobierz i sporządź jeden z podanych w tabeli 3 roztworów soli barwiących i dokonaj

malowania na niebiesko wazonu biskwitowego fajansowego przy użyciu pędzla malarskiego.

Tabela 3. Roztwory soli metali barwiących [1, s.160]

Nazwa roztworu

Skład procentowy roztworu

Roztwór kobaltu

75,0 azotan kobaltu, 25,0 woda

Roztwór chromu

75,0 azotan chromu, 25,0 woda

Roztwór miedziowy

75,0 azotan miedzi, 25,0 woda

Roztwór magnezu

86,0 azotan magnezu, 14,0 woda

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeczytać określone treści z Poradnika dotyczące zdobienia,

2)

przeanalizować treść tabelki i wybrać roztwór, który sporządzisz, aby uzyskać barwę

niebieską,

3)

sporządzić roztwór w ilości 100 g,

4)

przygotować zestaw pędzli,

5)

wybrać wazon do zdobienia,

6)

pomalować w dowolny sposób wazon,

7)

omówić wykonanie ćwiczenia.

Wyposażenie stanowiska pracy:

−

notatnik,

−

waga,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

−

sole matali barwiących,

−

sprzęt laboratoryjny,

−

zestaw pędzli malarskich,

−

wyroby biskwitowe fajansowe,

−

literatura wskazana przez nauczyciela.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

porównać składy farb podszkliwnych i naszkliwnych?

2)

wymienić i krótko scharakteryzować sposoby zdobienia wyrobów?

3)

omówić techniki zdobienia podszkliwnego?

4)

omówić techniki zdobienia naszkliwnego?

5)

omówić zastosowanie krążka malarskiego?

6)

wymienić maszyny do nanoszenia dekoracji?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.3.

Wykańczanie wyrobów. Wady wyrobów szkliwionych

i zdobionych

4.3.1. Materiał nauczania

Wykańczanie wyrobów po szkliwieniu

Proces wykańczania poszczególnych wyrobów przeprowadza się przede wszystkim

w celu przygotowania wyrobów do wypalania. Z płytek ściennych należy zdjąć szkliwo

z obrzeży. Czynność tę wykonują odpowiednio zamocowane cykliny na taśmie szkliwierczej.

Z płaskich wyrobów stołowych usuwa się szkliwo ze stopki, na której będą ustawione wyroby

podczas wypalania. Wyroby wypalane parami muszą mieć otarte szkliwo ze stopki dolnego

naczynia i na obydwu brzegach, aby szkliwo nie skleiło ich ze sobą podczas wypalania.

Wyroby wypalane na bomzach (specjalnych podkładkach) należy oczyścić tylko na obrzeżach

podpierających wyrób w piecu.

Usuwanie szkliwa wykonuje się zwykle na maszynach, w których elementem roboczym

jest wilgotna taśma gąbczasta rozpięta na dwóch poziomych rolkach. Rozróżnia się dwa typy

tych urządzeń, jedne – z taśmą gąbczastą do ręcznej obsługi, drugie – działające maszynowo.

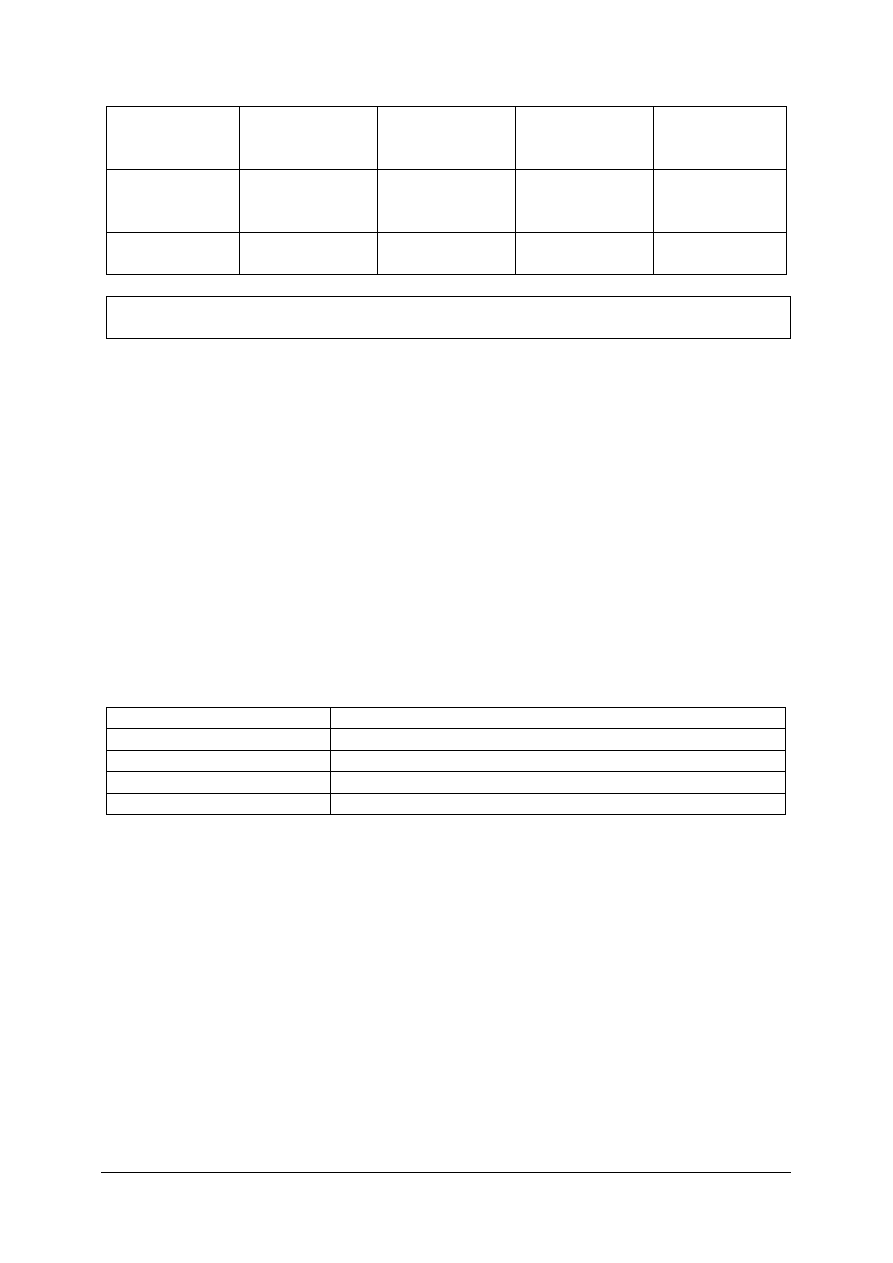

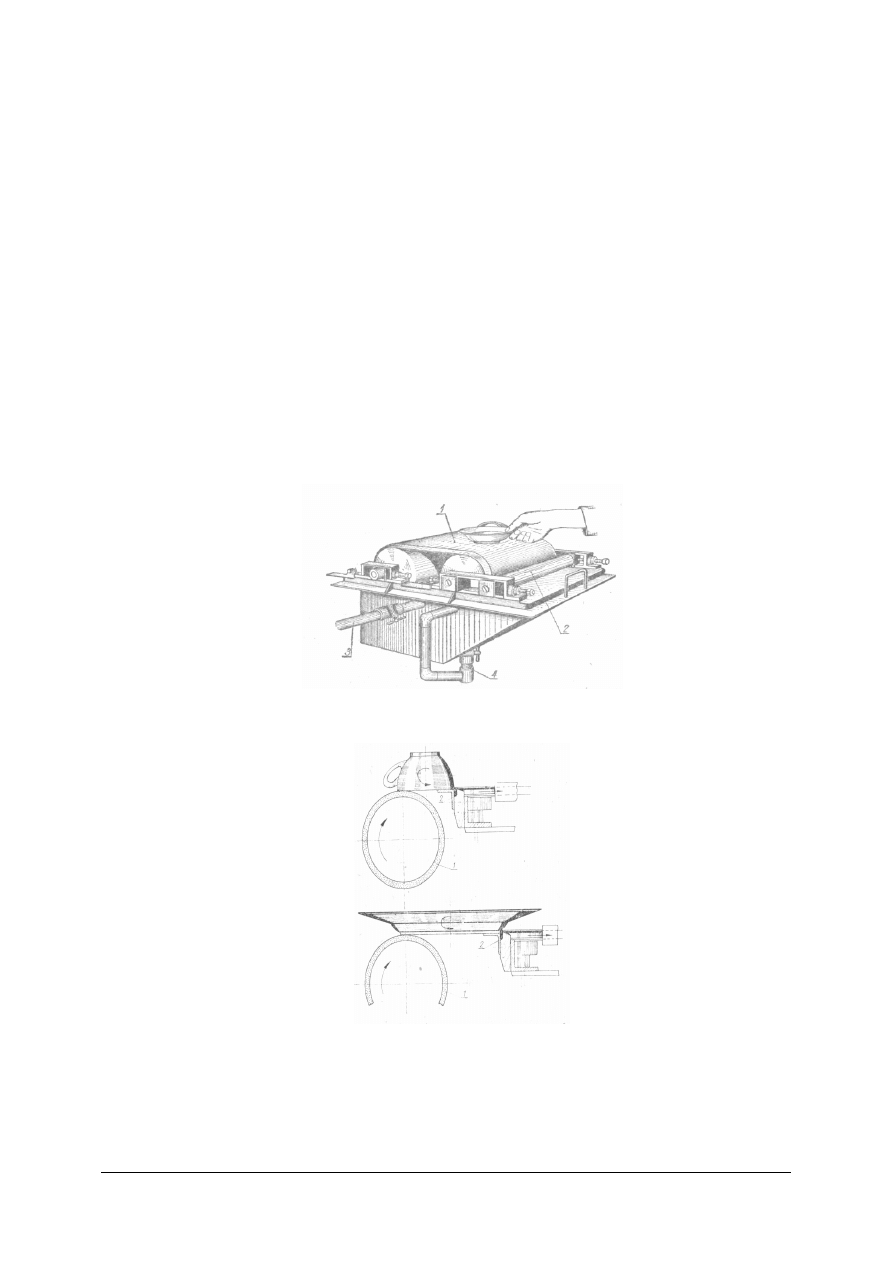

Rys. 11. Urządzenie do ręcznego czyszczenia półfabrykatów ze szkliwa: 1 – taśma z gąbki, 2 – walec

dociskowy, 3 – woda do płukania taśmy, 4 – rurka przelewowa [2, s. 262]

Rys. 12. Urządzenie do mechanicznego samoczynnego czyszczenia półfabrykatów ze szkliwa: bęben z gąbką,

2–stół obrotowy [5, s. 217]

Do czynności wykończeniowych należy także korekta szkliwa, polegająca na roztarciu

zgrubień i zacieków szkliwa wysoko topliwego bądź na doszkliwieniu powierzchni za

pomocą pędzelka.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Wykańczanie wyrobów po wypaleniu

Po wypaleniu wyroby są sortowane, a niektóre z nich – szlifowane. Obie te czynności

zalicza się do prac wykończeniowych. Sortowanie jest czynnością, która ma na celu

oddzielenie wyrobów z wadami. Wady są różnorodne i większość z nich jest nadal oceniana

wzrokowo. Ręczne sortowanie przeprowadza się w urządzeniach, których głównym

elementem roboczym jest przenośnik. Stanowiska sortowaczy umieszczone są po obu

stronach przenośnika. Do sortowania płytek ceramicznych używa się także automatów, które

oddzielają płytki wg grubości i przedziałów wymiarowych.

Urządzenia do szlifowania przeznaczone są do usuwania niewielkich zniekształceń

w miejscach zlepień oraz zanieczyszczeń mechanicznych, głównie zaprószeń zatopionych

w szkliwie. W talerzach, spodkach, czajnikach oraz w tych wyrobach, które wypala się

w pozycji stojącej, szlifuje się nóżkę. Filiżanki wypalane parami wymagają szlifowania

brzegów. Do szlifowania używa się szlifierek elektrycznych z tarczami karborundowymi.

Konstrukcja szlifierek bywa różna. O zastosowaniu takiego czy innego typu szlifierki

decyduje kształt i wielkość wyrobu. Do szlifowania wyrobów płaskich stosuje się zwykłe

szlifierki jedno– lub dwutarczowe. Wyroby głębokie szlifuje się z użyciem szlifierki

z wałkiem giętkim, umożliwiającym dostęp do wnętrza wyrobu. Nóżki talerzy, salaterek

i półmisków szlifuje się na szlifierkach poziomych z tarczą żeliwną, którą posypuje się

proszkiem karborundowym lub piaskiem kwarcowym. Brzegi filiżanek i innych wyrobów

szlifuje się na toczkach, w których głowicy znajdują się gniazda do zakładania filiżanek;

do ścierania używa się drobnoziarnistych pilników karborundowych. Od izolatorów odcina

się piłami diamentowymi naddatki technologiczne czyli bomzy. Małe izolatory szlifuje się na

obrotowych tarczach poziomych, duże – na szlifierkach wyposażonych w suport.

Czyszczeniu przez szlifowanie poddaje się wyroby o czerepie spieczonym, a więc

porcelanowe lub półporcelanowe. Miejsce szlifowania poleruje się dodatkowo.

Do polerowania używa się kawałków drewna, zwilżonych odpadkowym szkliwem

lub zawiesiną mielonego piasku z gliną. Do polerowania wyrobów specjalnych, od których

wymaga się gładkości powierzchni, stosuje się osełki lub mikroproszki ścierne.

Wady ceramicznych wyrobów szkliwionych i procesu szkliwienia

Wady występujące na poszkliwionych i wypalonych wyrobach ceramicznych mogą być

różne. W celu zapobiegania wadom należy poznać ich przyczyny.

Wady wyrobów zdobionych

Przyczynami wad, występujących na wyrobach zdobionych, są przeważnie

niedopatrzenia, brak umiejętności lub po prostu niedbalstwo pracowników.

Do wad występujących w zdobieniu podszkliwnym zalicza się:

−

niewyraźne reliefy: przyczyny – wytarte formy gipsowe, zacieranie gąbką,

−

pryszczenie farby: przyczyny – niewłaściwy proces wypalania, nieodpowiednie szkliwo,

−

zabarwienie szkliwa wokół dekoracji: przyczyny – źle dobrane szkliwo, zbyt topliwa

farba.

Do wad występujących w zdobieniu naszkliwnym zalicza się;

−

spienienie powierzchni farb: przyczyny – za szybki wzrost temperatury, źle roztarta

farba,

−

suchość farb ( matowość ): przyczyny – zbyt niska temperatura wypalania, zła wentylacja

pieca,

−

zanieczyszczenia farbą: przyczyny – niestaranna praca malarzy, niestaranne ustawienie

wyrobów w koszach,

−

ś

cieralność złota: przyczyny – niedopalenie, zbyt rozcieńczone złoto.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

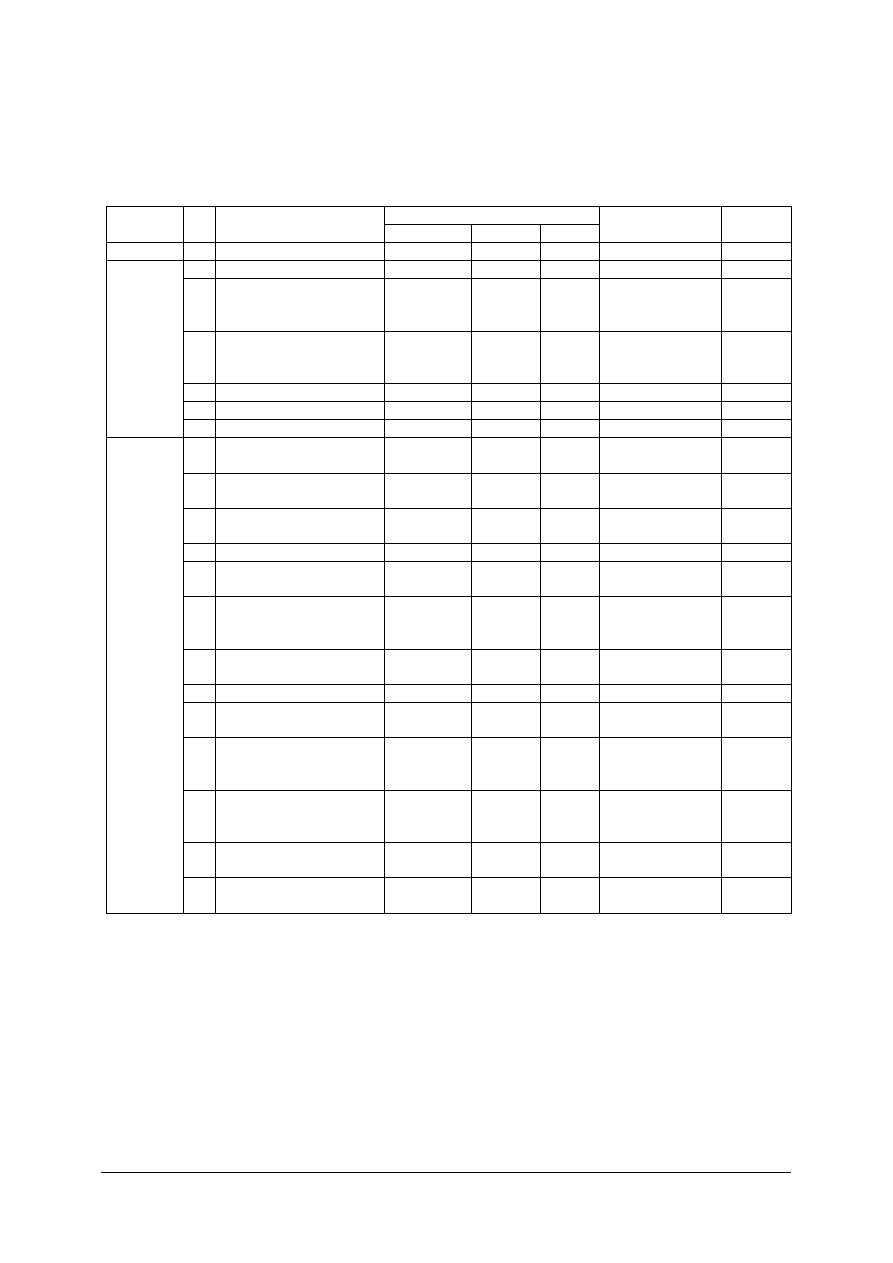

Tabela 3. Podstawowe wady szkliwienia i ich przyczyny

Wada

Przyczyna wady (przykłady)

przyklejanie się wyrobu

do podstawy

ogniotrwałej

ź

le otarta nóżka

nie poszkliwione

powierzchnie

niedokładna praca szkliwierza,

zanieczyszczenia parafiną

zbieganie się szkliwa

zły skład ( za dużo kaolinu ),

za gruba warstwa szkliwa

zgrubienia szkliwa

nierównomierna nasiąkliwość biskwitu

nakłucia

zanieczyszczenia masy lub szkliwa

zmiana barwy szkliwa

ź

le prowadzony proces wypalania

zmatowienia szkliwa

zła receptura,

zbyt cienka warstwa szkliwa

muszka

zanieczyszczenia surowca

Zagadnienia bezpieczeństwa i higieny pracy związane z produkcją szkliwa

Surowce krzemionkowe, a zwłaszcza pył krzemionkowy jest bardzo szkodliwy dla

organizmu ludzkiego i powoduje w dużych stężeniach chorobę dróg oddechowych zwaną

krzemicą. W pomieszczeniach, w których używa się surowców krzemionkowych, należy

zapewnić odpowiednią wentylację. Chroniczne wchłanianie surowców borowych powoduje

wyniszczenie organizmu ludzkiego. Związki ołowiu stosowane w szkliwach jako topniki są

trujące i powodują powstawanie choroby zwanej ołowicą. We wczesnym okresie choroby

występują nudności, bóle brzucha, osłabienie mięśni. Cera staje się szaroblada i występują

zmiany charakterystyczne we krwi. Zapobieganie zatruciom polega na przestrzeganiu

przepisów technicznych o dopuszczalnym stężeniu ołowiu na stanowisku pracy, stosowaniu

rękawic ochronnych. Produkcja szkliw powinna odbywać się w pomieszczeniach, w których

zapewniona jest odpowiednia wentylacja. Pracownicy muszą się badać okresowo.

Zagadnienia bezpieczeństwa i higieny pracy związane z procesem zdobienia

Wiele substancji będących składnikami farb ceramicznych i barwników wpływa

negatywnie na organizm ludzki, dlatego należy przechowywać je w pojemnikach

zamkniętych. Związki manganu mogą powodować uszkodzenia mózgu i rdzenia kręgowego.

Związki chromu powodują ostre zapalenie oskrzeli i przeżeranie przegrody nosowej,

owrzodzenie skóry. Związki kobaltu powodują schorzenia żołądka. Terpentyna, przy

długotrwałym działaniu powoduje uszkodzenie nerek i zapalenia oraz stany uczuleniowe

skóry. Wszystkie pomieszczenia, w których odbywa się zdobienie i przechowuje się materiały

powinny być z odpowiednią wentylacją.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Z których miejsc na wyrobach usuwa się szkliwo?

2.

Jakie znasz urządzenia zaliczane do urządzeń wykańczających?

3.

Co sprawia, że występują wady szkliw i procesu szkliwienia?

4.

Jakie wady powstają podczas zdobienia podszkliwnego?

5.

Jakie wady powstają podczas zdobienia naszkliwnego?

6.

W jaki sposób powinno być wyposażone pomieszczenie, w którym zdobi się wyroby

ceramiczne?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4.3.3. Ćwiczenia

Ćwiczenie 1

Uzupełnij poniższy tekst.

Proces wykańczania poszczególnych wyrobów przeprowadza się przede wszystkim w celu

przygotowania wyrobów do procesu ...................... .

Z płytek ściennych należy zdjąć szkliwo z ..................... . Wyroby stołowe wypalane

pojedynczo muszą mieć usunięte szkliwo ze ......................... . Wyroby wypalane parami

(filiżanki) należy oczyścić ze szkliwa na ............. dolnej filiżanki i na obydwu .....................

Wyroby wypalane na specjalnych podkładkach należy oczyścić tylko na .......................... ,

podpierających wyrób w piecu.

Roztarcie zgrubień i zacieków szkliwa nazywamy ............................... szkliwa.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeczytać określone treści z Poradnika dotyczące wykończania wyrobów ceramicznych,

2)

zapoznać się z dostępnymi gotowymi wyrobami porcelanowymi lub półporcelanowymi,

3)

przeanalizować treść tekstu i wpisać w brakujące miejsca pasujące słowa,

4)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

notatnik,

−

gotowe wyroby porcelanowe i/lub półporcelanowe,

−

literatura wskazana przez nauczyciela.

Ćwiczenie 2

Przyporządkuj wadę do zdobienia podszkliwnego lub naszkliwnego i określ przyczynę

powstania danej wady. Korzystaj z podpowiedzi: zbyt rozcieńczone złoto, wytarte formy

gipsowe, zbyt gruba warstwa farby, zbyt niska temperatura wypalania, niestaranna praca

malarzy.

Uzupełnij zgodnie z poleceniem tabelę.

Wada

Przyczyna powstałej wady

Sposób zdobienia

Niewyraźne reliefy

Suchość farb (matowość)

Pryszczenie farby

Ś

cieralność złota

Zanieczyszczenia farbą

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeczytać określone treści z Poradnika dla ucznia,

2)

zapoznać się z dostępnymi wyrobami z przykładami wad,

3)

przeanalizować treść tabeli oraz podpowiedzi,

4)

skonsultować się z innymi uczniami,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

5)

wpisać w brakujące miejsca sformułowania z podpowiedzi,

6)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy

−

notatnik,

−

wyroby z wadami,

−

literatura wskazana przez nauczyciela.

Ćwiczenie 3

Dokonaj samodzielnego szkliwienia metodą przez zanurzenie oraz wykończ po

szkliwieniu półfabrykat stołowy porcelanowy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zaplanować kolejne czynności podczas szkliwienia,

2)

zapoznać się z asortymentem wyrobów do szkliwienia,

3)

przygotować zbiornik ze szkliwem surowym,

4)

przygotować środki ochrony indywidualnej,

5)

przygotować urządzenie do usuwania szkliwa ze stopek naczyń,

6)

przystąpić do szkliwienia przez zanurzanie,

7)

wykończyć wyroby poprzez otarcie szkliwa ze stopek na urządzeniu do usuwania

szkliwa,

8)

odstawić wyrób do wysuszenia,

9)

omówić wykonane ćwiczenie.

Wyposażenie stanowiska pracy

−

notatnik,

−

wyroby do szkliwienia,

−

zbiornik ze szkliwem,

−

urządzenie do usuwania szkliwa ze stopek naczyń,

−

ś

rodki ochrony indywidualnej,

−

literatura wskazana przez nauczyciela.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wyjaśnić, jak wykańcza się wyroby po szkliwieniu?

2)

wymienić urządzenia do szlifowania wyrobów ceramicznych?

3)

podać przykłady wad zdobienia podszkliwnego i naszkliwnego oraz

określić przyczyny ich powstawania?

4)

wymienić trzy możliwe wady procesu szkliwienia?

5)

scharakteryzować szkodliwość trzech materiałów stosowanych do

zdobienia?

6)

określić zasady zabezpieczenia pracownika przed działaniem szkodliwych

substancji w dziale zdobienia?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.4.

Gotowe wyroby ceramiczne

4.4.1. Materiał nauczania

Podstawowe badania jakości wyrobów gotowych

Właściwości użytkowe wyrobów, ich podział na gatunki zależnie od założonych cech,

liczba i rodzaj dopuszczalnych wad, przeznaczenie i sposób użycia oraz metody badań

i warunki odbioru ujęte są w odpowiednich normach.

Normy są aktami prawnymi obowiązującymi w kraju, który je wydał. W Polsce

spotykamy się z kilkoma rodzajami norm. Normy w naszym kraju wydaje Polski Komitet

Normalizacyjny. Polskie Normy można podzielić na trzy grupy:

–

normy własne, krajowe oznaczone symbolem literowym PN,

–

wierne tłumaczenia norm europejskich EN – oznaczenie w kraju PN-EN,

–

wierne tłumaczenia norm międzynarodowych, oznaczone jako PN-ISO.

Normy na ceramiczne wyroby składają się przeważnie z trzech zasadniczych części.

Część pierwszą stanowi wstęp, w którym określa się, co jest przedmiotem normy, dalej

podaje się sposób podziału na klasy, typy lub gatunki, niekiedy również orientacyjne

zastosowanie poszczególnych grup wyrobów, a ponadto sposób oznaczania oraz normy

związane. Część druga obejmuje wymagania techniczne stawiane wyrobom danego rodzaju.

W części trzeciej normy podaje się rodzaje prób, jakim podlegają wyroby, sposoby

przeprowadzania badań oraz zasady kwalifikacji. Często jadnak metody badań są

wyodrębnione w osobne normy, obejmujące całe grupy wyrobów. Normy dość często

podlegają nowelizacji, dlatego należy zawsze opracowywać wyniki badań korzystając

z aktualnych norm przedmiotowych.

Badania wymagane przez normy

Każda norma dla wyrobów gotowych rozróżnia dwa rodzaje badań:[6]

–

sprawdzenie cech zewnętrznych oraz

–

badania laboratoryjne.

Sprawdzenie cech zewnętrznych umożliwia szybkie i proste, bez użycia sprzętu

laboratoryjnego, zorientowanie się w jakości wyrobów i ich przydatności i jest wykonywane

na terenie wytwórni danych wyrobów.

Badania laboratoryjne określają zasadnicze cechy fizyczne materiału, jak nasiąkliwość,

wytrzymałość na ściskanie, odporność na działanie mrozu i inne. Dobór badań jest

uzależniony od rodzaju wyrobu ceramicznego. Badania laboratoryjne wykonuje się

w laboratoriach do tego celu upoważnionych.

Badania jakości wyrobów ceramiki budowlanej

Badanie cech zewnętrznych polega na sprawdzeniu:

–

wymiarów,

–

wielkości skrzywień,

–

odchylenia powierzchni bocznych i płaszczyzn cięcia od kąta prostego,

–

rozmiarów i liczby szczerb i pęknięć,

–

dźwięku,

–

odporności na uderzenie,

–

przełamu,

–

procentowej liczby cegieł połówkowych,

–

wichrowatości krawędzi i skrzywień powierzchni,

–

pęknięć, odbić i zgnieceń,

–

jednolitości barwy,

–

wielkości spłaszczenia,

–

stanu powierzchni i innych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Badania laboratoryjne obejmują następujące oznaczenia:

–

nasiąkliwości,

–

wytrzymałości na ściskanie,

–

wytrzymałości na zginanie,

–

przesiąkliwości,

–

masy,

–

gęstości pozornej,

–

odporności na działanie mrozu,

–

odporności na zmiany temperatury,

–

obecności szkodliwej zawartości marglu,

–

obecności szkodliwej zawartości soli rozpuszczalnych.

Charakterystyka wybranych badań:

Sprawdzanie wymiarów

Sprawdzenie wymiarów wyrobów, dla których tolerancje wyrażają się całkowitymi

liczbami milimetrów, wykonuje się z dokładnością do 1mm, przymiarem z podziałkom

milimetrową. Każdy pomiar należy sprawdzić trzy razy, dla ustalenia średniego wyniku,

który następnie ocenia się, czy mieści się on w dopuszczalnych granicach tolerancji.

Tolerancję podaje się w postaci +- , to znaczy można uzyskać wynik o pewną wartość

poniżej i o tę samą wartość powyżej nominalnej.

Sprawdzanie wielkości skrzywień

Sprawdzenie wielkości skrzywień powierzchni i krawędzi cegły polega na ułożeniu jej na

płaskiej powierzchni i zmierzeniu z dokładnością do 1 mm odchylenia powierzchni

lub krawędzi cegły od płaszczyzny. Dokładniejszego określenia stopnia skrzywień

powierzchni i krawędzi dokonuje się metalowym kątownikiem. Szczeliny powstałe na skutek

skrzywień płaszczyzn cegły z ramionami kątownika mierzy się przymiarem. Prawidłowość

powierzchni badanej dachówki należy sprawdzić, porównując z rysunkami podanymi

w normie.

Sprawdzanie wielkości oraz liczby szczerb i pęknięć

Sprawdzenie to polega na oględzinach zewnętrznych pewnej liczby badanych wyrobów

i ocenie ich zgodnie z wymaganiami odpowiedniej normy. Liczbę stwierdzonych uszkodzeń

mierzy się przymiarem z dokładnością do 1 mm. Przy pęknięciach określa się długość, zaś

przy szczerbach przede wszystkim głębokość oraz długość i szerokość. Po ustaleniu liczby

i wielkości uszkodzeń uzyskane dane porównuje się z wymaganiami norm. Przy badaniu

pustaków stropowych sprawdza się wielkość i liczbę uszkodzeń stopki pustaka.

Sprawdzanie dźwięku

Wyroby ceramiczne przy lekkim uderzeniu młotkiem stalowym wydają dźwięk czysty,

określany czasem jako metaliczny. Jeśli mają pęknięcia, wadliwą strukturę lub są nie

dopalone, dźwięk może być przytłumiony lub głuchy. W trakcie uderzenia badany wyrób

należy trzymać za jeden z końców, aby nie obejmować go zbyt szczelnie, gdyż powoduje to

głuszenie dźwięku. Do badania pobiera się wyroby w stanie powietrzno-suchym.

Sprawdzanie odporności na uderzenie.

Sprawdzenie odporności cegieł na uderzenie przeprowadza się w ten sposób, że badane

cegły upuszcza się z wysokości 1,5 m na inne cegły. Cegły mogą się przy tym wyszczerbić

lub pęknąć na pół, lecz nie powinny rozpaść się na kawałki.

Sprawdzanie przełamu

Przełam bada się po rozbiciu albo po jego zgnieceniu przy oznaczaniu wytrzymałości na

ś

ciskanie lub zginanie. Określa się strukturę przełamu, która może być jednolita,

drobnoziarnista lub nierówna, wykazująca grudki nie przerobionej gliny, ziarna żwiru,

margla, pirytu, otwory i szczeliny.Obecność uwarstwień świadczy o warstwowości masy,

zmniejszającej odporność wyrobu na działanie czynników atmosferycznych. Domieszki

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

marglu nie dopuszcza się w wyrobach na elewacje, jak np. cegła licówka. Z barwy przełomu

orientować się można o jakości wypalania wyrobów. Barwa jasna wskazuje na słabe

wypalenie, intensywnie czerwona na dobre wypalenie, oczywiście jest to związane

z zawartością związków żelaza w glinie użytej do produkcji. Ciemna lub czarna barwa

przełomu świadczy o redukcyjnym charakterze atmosfery podczas wypalania.

Sprawdzanie jednolitości barwy

Sprawdzenie prowadzi się w stanie powietrzno-suchym, dla dachówki, cegły licówki,

kominówki. Barwa powinna być zachowana w całej partii materiału. Sprawdzanie polega na

oględzinach. Poszczególne sztuki wchodzące w skład jednej partii mogą różnić się jedynie

odcieniem. Wyroby nie spełniające tego wymagania zalicza się do drugiego gatunku.

Oznaczanie nasiąkliwości

Nasiąkliwość określa się na próbkach wysuszonych do stałej masy (w temperaturze

110

o

C). Wysuszone próbki zanurza się w wodzie początkowo do ½ wysokości, po upływie

2 godzin – do ¾ wysokości, a po następnych 2 godzinach próbki całkowicie zalewa się wodą.

Pozostają one w wodzie do momentu uzyskania stałej masy. Oznaczanie nasiąkliwości

wodnej płyt i płytek ceramicznych należy prowadzić według PN-EN ISO 10545-3:1999.

Oznaczanie przesiąkliwości dachówek (PN-EN 539-1:1999)

Próbki przeznaczone do badań układa się poziomo, a na ich ornej powierzchni stopem

parafiny z woskiem przymocowuje się prostopadle rurkę szklaną. Do rurki nalewa się wody

do wysokości 16 cm i jeżeli poziom wody obniża się w odstępach 1-godzinnych uzupełnić

ilość wody do poziomu pierwotnego. Po upływie 3 godzin przeprowadza się obserwację

spodniej powierzchni dachówki, na której nie powinny wystąpić krople wody ani rosy. Plama

pochodząca od zawilgocenia jest dopuszczalna.

Oznaczanie rys na szkliwie

Materiały ceramiczne szkliwione, jak płytki i kafle, na skutek różnej wartości

współczynnika rozszerzalności liniowej szkliwa i podkładu (masy ceramicznej) mogą

wykazywać drobne włoskowate rysy. Gdy szkliwo jest czyste, rysy są najczęściej

niewidoczne. Aby stwierdzić ich istnienie, powierzchnię szkliwa pokrywa się atramentem

lub ciemną cieczą barwiącą. Następnie płyn ściera się czystą szmatką i jeśli na powierzchni

widoczne będą ciemne rysy w szkliwie, to znaczy, żer jest ono popękane. Rysy te często

nazywa się cekiem, a opisane badanie – badaniem na cek.

Oznaczanie wytrzymałości na ściskanie

Określania wytrzymałości na ściskanie elementów murowych dotyczą PN-EN 772-

1:2001 oraz PN-EN 772-1:2001/Ap1:2002. Do badań cegły typu B i P przecina się na pół.

Badanie wytrzymałości przeprowadza się w prasie hydraulicznej. Ze stosunku siły niszczącej

do powierzchni próbki oblicza się wytrzymałość na ściskanie cegły w MPa . Cegły typu D i S

oraz cegły dziurawki i kratówki oznacza się na próbkach całych.

Badanie masy

Badanie masy przeprowadza się dla pustaków stropowych i dachówek. Pustak waży się

z dokładnością do 0,1 kg, a dachówkę z dokładnością do 5 g, wyroby muszą być suszone

przez 6 godzin w temperaturze 105÷110

o

C.

Badania jakości gotowych wyrobów wapienno-piaskowych

Sposób przeprowadzania badań jest podobny jak przy badaniach wyrobów ceramiki

budowlanej.

Badanie cech zewnętrznych polega na sprawdzeniu:

–

dopuszczalnych uszkodzeń naroży i krawędzi,

–

barwy,

–

przełomu,

–

liczby cegieł połówkowych,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Badania laboratoryjne obejmują:

–

sprawdzenie gęstości pozornej,

–

badanie wytrzymałości na ściskanie,

–

badanie nasiąkliwości,

–

badanie odporności na działanie mrozu.

Sprawdzenie gęstości pozornej

Wykonuje się przez ustalenie objętości wyrobu przez pomiar z dokładnością do 1mm

i zważenia z dokładnością do 5 g wysuszonego uprzednio do stałej masy w temperaturze

105÷110

o

C. Wynik badania uznaje się za dodatni, jeżeli średnia arytmetyczna spełnia

wymagania normy i nie więcej niż dwie próbki mają gęstość większą, lecz poniżej 10% od

wymagań normy.

Badania jakości gotowych wyrobów kaflarskich

Według PN-74/B-12044 rozróżnia się dwa podstawowe rodzaje kafli: prostokątne

i kwadratowe. Każda z tych nazw obejmuje szereg kształtek, składających się na tak zwany

komplet piecowy.

Sprawdzenie cech zewnętrznych obejmuje:

–

oględziny zewnętrzne,

–

sprawdzenie wymiarów i skrzywień,

–

sprawdzenie dźwięku.

Badania laboratoryjne obejmują:

–

badanie porowatości względnej,

–

badanie odporności termicznej,

–

badanie wytrzymałości na zginanie.

Badania jakości gotowych wyrobów ogniotrwałych

Gotowe próbki materiałów ogniotrwałych poddaje się następującym badaniom:

Pomiary właściwości fizycznych:

–

skurczliwość wypalania i skurczliwość całkowita,

–

wytrzymałość na ściskanie,

–

porowatość względna,

–

gęstość,

–

gęstość pozorna,

–

gazoprzepuszczalność.

Pomiary właściwości termicznych:

–

ogniotrwałość zwykła,

–

ogniotrwałość pod obciążeniem,

–

skurczliwość lub rozszerzalność wtórna liniowa,

–