„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Zdzisław Feldo

Przygotowanie skór do wykończania właściwego

744[03].Z2.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Sadowski Tadeusz

dr inż. Żarłok Jan

Opracowanie redakcyjne:

mgr inż. Zdzisław Feldo

Konsultacja:

dr inż. Janusz Figurski

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 744[03].Z2.03.

„Przygotowanie skór do wykończania właściwego” zawartego w modułowym programie nauczania

dla zawodu Garbarz skór 744[03].

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Charakterystyka procesów przygotowania skór do wykończania właściwego

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

8

4.1.3. Ćwiczenia

8

4.1.4. Sprawdzian postępów

10

4.2. Nawilżanie skór

11

4.2.1. Materiał nauczania

11

4.2.2. Pytania sprawdzające

12

4.2.3.Ćwiczenia

13

4.2.4.Sprawdzian postępów

15

4.3.

Zmiękczanie tkanki skórnej

16

4.3.1.Materiał nauczania

16

4.3.2.Pytania sprawdzające

20

4.3.3.Ćwiczenia

20

4.3.4.Sprawdzian postępów

21

4.4.

Przygotowanie powierzchni skór do wykończania właściwego

22

4.4.1.Materiał nauczania

22

4.4.2.Pytania sprawdzające

27

4.4.3. Ćwiczenia

28

4.4.4. Sprawdzian postępów

30

5. Sprawdzian osiągnięć

31

6. Literatura

37

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Otrzymujesz poradnik, który będzie Ci pomocny w nabywaniu umiejętności praktycznego

wykonywania czynności i operacji w etapie przygotowania skór do wykończania ostatecznego,

końcowego.

Poradnik zawiera:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś mieć

opanowane, aby przystąpić do realizacji tej jednostki modułowej.

2. Cele kształcenia tej jednostki modułowej.

3. Materiał nauczania umożliwiający samodzielne przygotowanie się do wykonania ćwiczeń

i zaliczenia sprawdzianów.

4. Ćwiczenia, które zawierają:

−

wykaz materiałów, narzędzi i sprzętu potrzebnych do realizacji ćwiczenia,

−

pytania sprawdzające wiedzę potrzebną do wykonania ćwiczenia,

−

sprawdzian teoretyczny, który wykonując powinieneś odpowiadać na pytanie tak lub nie, co

oznacza, że opanowałeś materiał albo nie.

−

sprawdzian umiejętności praktycznych.

5. Przykład zadania/ćwiczenia oraz zestaw pytań sprawdzających Twoje opanowanie wiedzy

i umiejętności z zakresu całej jednostki. Zaliczenie tego ćwiczenia jest dowodem osiągnięcia

umiejętności praktycznych określonych w tej jednostce modułowej.

6. Literaturę oraz inne źródła informacji które powinieneś wykorzystać do poszerzenia wiedzy.

Jednostka modułowa „Przygotowanie skór do wykończania właściwego”, z której treścią teraz

się zapoznajesz, jest częścią materiału modułu 744[03].Z2 „Technologia wykończania

i uszlachetniania skór bez włosa”. Treści materiału nauczania omawiają operacje i czynności jakie

należy wykonać aby przygotować skórę do ostatecznego wykończenia po wstępnym wykończaniu

kąpielowym.. Tak więc poznanie zawartego w jednostce materiału nauczania jest konieczne by

prawidłowo przeprowadzać procesy przygotowujące skóry do ich wykończania właściwego.

Jeżeli będziesz miał trudności ze zrozumieniem treści tematu lub ćwiczenia, to poproś

nauczyciela lub instruktora o wyjaśnienie i ewentualne sprawdzenie czy dobrze wykonujesz daną

czynność

.

Po przerobieniu materiału spróbuj zaliczyć sprawdzian z zakresu jednostki modułowej.

Bezpieczeństwo i higiena pracy

W czasie wykonywania zadań i ćwiczeń musisz przestrzegać regulaminów, przepisów bhp

i higieny pracy oraz instrukcji przeciwpożarowych i ochrony środowiska, wynikających z rodzaju

wykonywanych prac. Z przepisami tymi zostaniesz zapoznany przed przystąpieniem do wykonania

ćwiczeń lub zadań produkcyjnych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Schemat układu jednostek modułowych

744[03].Z2.05

Rozróżnianie, charakteryzowanie oraz

określanie jakości skór wyprawionych

744[03].Z2.04

Wykończanie właściwe skór

744[03].Z2.01

Wykończanie kąpielowe skór o różnym

przeznaczeniu

744[03].Z2.02

Organizowanie i prowadzenie procesu suszenia

skór

744[03].Z2.

Technologia wykończania i uszlachetniania

skór bez włosa

744[03].Z2.06

Cechowanie, pakowanie i magazynowanie skór

wyprawionych

744[03].Z2.03

Przygotowanie skór do wykończania

właściwego

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej „Przygotowanie skór do wykończania

właściwego” powinieneś umieć:

−

odczytywać i stosować instrukcje technologiczne dotyczące czynności i operacji przygotowania

skór do wykończania,

−

stosować podstawowe metody badania organoleptycznego wygarbowanych skór przed

procesami wykończania,

−

organizować stanowisko pracy zgodnie z wymogami ergonomii,

−

dobierać i stosować odzież ochrony osobistej na stanowiskach mechanicznej i chemicznej

obróbki skór,

−

stosować zasady bezpiecznej pracy i ochrony środowiska wykonując czynności rozładunku

i załadunku bębnów garbarskich, obsługi maszyn i urządzeń oraz transportu skór między

stanowiskami pracy,

−

układać obrabiane skóry na boczki garbarskie lub podesty,

−

korzystać z różnych źródeł informacji zawodowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

odczytać i zastosować przepisy technologiczne mechanicznych procesów obróbki skór przed

wykończaniem właściwym,

−

ustalić rodzaj i kolejność operacji i czynności mechanicznej obróbki skór,

−

dobrać urządzenia i maszyny do mechanicznej obróbki skór przed wykończaniem właściwym,

−

wykonać operację zmiękczania skór,

−

przygotować skóry przez wyrównanie powierzchni i obrzeży,

−

oszlifować powierzchnię użytkową skór w zależności od przeznaczenia asortymentowego

w towarze gotowym,

−

oszlifować skóry od strony nieużytkowej,

−

wykonać maszynowe mechaniczne lub pneumatyczne oczyszczenie powierzchni skór przez tak

zwane odpylanie,

−

ułożyć i przetransportować skóry do stanowisk wykończalniczych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Charakterystyka procesów przygotowania skór do wykończania

właściwego

4.1.1. Materiał nauczania

Zapoznając się z materiałem nauczania poprzednich jednostek modułowych w modułach

744[03].Z1”Technologia garbowania właściwego skór” i 744[03].Z2 „Technologia wykończania

i uszlachetniania skór bez włosa”, poznałeś etapy technologicznego przygotowania skór do

wykończania właściwego. W poszczególnych etapach można wyróżnić procesy chemiczne oraz

operacje i czynności mechaniczne wyprawy skór:

−

przygotowujące skóry surowe do garbowania poprzez fizyczne i chemiczne usunięcie zbędnych

części: białek bezpostaciowych, tkanki przymięsnej i tłuszczowej, włosa i naskórka oraz

wszelkiego brudu,

−

garbowania właściwego zabezpieczającego półfabrykat skórzany i skóry wyprawione przed

biologicznym rozpadem,

−

wstępnego wykończania kąpielowego nadającego skórze cechy i właściwości strukturalnego

wypełnienia, kolorystycznego wybarwienia i chemicznego zmiękczenia w zależności od

przeznaczenia asortymentowego,

−

suszenia polegającego na odprowadzeniu z przestrzeni międzywłóknistych nadmiaru wilgoci.

Końcowym etapem procesu wyprawy skór jest ich wykończenie właściwe i ewentualne

uszlachetnienie powierzchni użytkowej. Ma ono za zadanie uodpornienie skóry na czynniki

zewnętrzne, zatuszowanie różnego rodzaju plam i drobnych uszkodzeń, a głównie przy skórach tak

zwanych miękkich, nałożenie powłoki barwnej w celu podniesienia właściwości użytkowych

i estetycznych skóry.

Wykończaniu właściwemu poddaje się skóry po procesie suszenia. Skóry opuszczające

suszarnie zawierają niewielką ilość wilgoci w granicach 8 – 15%. Badając organoleptycznie skóry po

suszeniu możemy stwierdzić że są twarde, sztywne i płaskie o ostrych twardych obrzeżach,

a próby zginania mogą prowadzić do pękania lica lub nawet głębszych warstw skór. Można więc

wnioskować, że przy tak niskiej zawartości wody skóry są zbyt „wrażliwe” na mechaniczne

oddziaływanie i nie nadają się do jakiejkolwiek dalszej obróbki. Dopiero po równomiernym

nawilżeniu skór do zawartości około 25% wody można je poddawać czynnościom i operacjom

przygotowania do wykończenia. W praktyce produkcyjnej nawilżanie skór zachodzi podczas

procesu tak zwanego klimatyzowania skór.

Podczas suszenia skóry tracą wilgoć przez odparowanie wody w suszarniach o podwyższonej

temperaturze i niskiej wilgotności powietrza, lub odessanie wody przy zastosowaniu suszenia

próżniowego. W skórze zachodzą procesy fizycznego sklejania się włókienek białka skórnego, co

powoduje znaczne zmniejszenia objętości skór, a równocześnie „ściągnięcie” powierzchni. Skóra jest

sztywna i mało elastyczna. Po procesie klimatyzacji można skóry poddać operacji zmiękczania.

Zmiękczanie tkanki skór przeprowadza się na specjalnych urządzeniach lub maszynach

w zależności od rodzaju i wielkości skór. Zmiękczanie powoduje spulchnienie tkanki, podwyższa

miękkość i ciągliwość a także ma wpływ na zwiększenie powierzchni skór. Ze względu na technikę

wykonywania i rodzaj asortymentu, często zmiękczanie skór nazywane bywa międleniem a także

groszkowaniem skór.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Aby prawidłowo zostały wykonane operacje i czynności wykończania końcowego skór, należy

je poddać rozprostowaniu i wygładzeniu powierzchni. Skóry muszą się charakteryzować równą

i gładką powierzchnią aby możliwe było nanoszenie i rozprowadzanie powłok wykończalniczych

przy użyciu nowoczesnych technologii i agregatów do natrysku i malowania skór. Pofałdowana

i nierówna powierzchnia obrabianej skóry może być przyczyną nierównomiernego rozłożenia powłok

kryjących, powstawania zacieków lub „niedomalowań”. Równocześnie z wyrównaniem powierzchni

należy

wyrównać

obrzeża

skór

przez

obcięcie

ostrym

nożem

postrzępionych

i naderwanych kawałków skóry powstałych podczas mechanicznej obróbki. Bardzo często ta

czynność nosi nazwę cyplowania skór.

Większość asortymentów skór w towarze gotowym wymaga aby stroną użytkową było

naturalne lico uszlachetnione przez nałożeniem cieniutkiej warstewki powłoki wykończalniczej.

Niektóre asortymenty wymagają jednak by lico skór zostało mechanicznie naruszone przez operację

szlifowania w celu wyrównania i zatuszowania drobnych wad i uszkodzeń, a jednocześnie w celu

zwiększenia i uaktywnienia powierzchni skóry. Odnosi się to do skór wykończanych z tak zwanym

poprawionym lub sztucznym licem, przez nałożenie na oszlifowaną powierzchnię lica „grubszych”

powłok wykończalniczych. Szlifowania wymagają również skóry wykończane w asortymentach jako

skóry welurowe lub nubukowe. Bardzo często strona nieużytkowa skór, którą jest mizdra,

charakteryzuje się długim o ordynarnym wyglądzie podciętym włóknem. Szczególnie jest to

widoczne w luźniejszych częściach skóry: w karku, na bokach i pachwinach. Zastosowanie w tym

miejscu operacji szlifowania mizdry polepsza wykonywanie innych operacji mechanicznych na

skórach w etapie wykończania, wpływa korzystnie na chwyt skóry wyprawionej, jest niezbędnym

warunkiem technicznym odbiory skór na wierzchy obuwia, odzież i rękawiczki przy nowoczesnych

technologiach wytwarzania wyrobów skórzanych. Wpływa jednocześnie na estetyczny wygląd skóry

wyprawionej.

Podczas operacji szlifowania na powierzchniach skór osadza się pył skórzany powstający na

skutek podcinania włókienek skórnych. Pył ten bywa przyczyną poważnych zakłóceń w trakcie

wykończania skór powodując zapylenie pokrywanych zestawami kryjącymi powierzchni skór.

Szczególnie szkodliwe i dyskwalifikujące wyrób gotowy jest zapylenie skór lakierowanych. Pył ze

szlifowania skór welurowych jest przyczyną „smolenia” wyprawionej skóry welurowej obniżając

wartość użytkową tego asortymentu. Oszlifowane skóry poddaje się więc operacji mechanicznego

lub pneumatycznego odpylania. Odpylanie musi być przeprowadzone dokładnie, najlepiej dwukrotnie

poddając skóry działaniu odpylarki. Należy podkreślić, że pył skórzany jest materiałem bardzo

niebezpiecznym i łatwo może ulec samorzutnemu zapłonowi.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie etapy procesu wyprawy skór poprzedzają ich właściwe wykończanie?

2. Czym charakteryzują się skóry zaraz po procesie suszenia?

3. Co to jest klimatyzowanie skór?

4. Jakie operacje mechaniczne przygotowują skóry do wykończania właściwego?

5. Jakie zadanie spełniają operacje i czynności mechanicznej obróbki skór przed ich właściwym

wykończaniem?

4.1.3. Ćwiczenia

Ćwiczenie 1

Na podstawie oględzin przedstawionych Ci próbek skór i półfabrykatów skórzanych, określ

i scharakteryzuj etap procesu wyprawy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zastosować się do poleceń nauczyciela, przestrzegać przepisów bezpiecznej pracy,

2) dokładnie obejrzeć przedstawione Ci do rozpoznania próbki skór,

3) w dzienniczku praktyk zapisać:

−

etap produkcji z jakiego pochodzą kolejne próbki,

−

wymienić i krótko scharakteryzować operacje i czynności technologiczne rozpoznanego etapu

wyprawy,

4) zaprezentować swoje spostrzeżenia i umotywować wybraną opcję rozwiązania.

Wyposażenie stanowiska pracy:

−

ponumerowane próbki skór z różnych etapów produkcji,

−

dzienniczek praktyk,

−

przybory do pisania,

Ćwiczenie 2

Porównaj i scharakteryzuj skóry przed procesem suszenia, a następnie po ich wysuszeniu

w warunkach produkcyjnych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania tej jednostki modułowej,

2) zbadać organoleptycznie skóry przed procesem suszenia określając:

−

wygląd skór,

−

odczucie na dotyk,

−

zachowanie się skóry podczas zginania,

−

spostrzeżenia i uwagi wpisać do dzienniczka,

3) wziąć udział w pracach związanych z procesem suszenia skór,

4) zbadać organoleptycznie skóry wysuszone określając:

−

wygląd skór,

−

odczucie na dotyk,

−

zachowanie się skóry podczas zginania,

−

spostrzeżenia i uwagi wpisać do dzienniczka,

5) zapisane wyniki badań w dzienniczku zestawić w tabelce co ułatwi Ci porównanie wyników

i wyciągnięcie wniosków końcowych,

6) przedstawić swoje spostrzeżenia i wnioski w dyskusji.

Uwaga: Pamiętaj o zachowaniu zasad i przepisów dotyczących bezpiecznej pracy, stosuj właściwą

odzież ochronną.

Wyposażenie stanowiska pracy:

−

skóry w półfabrykacie po wyżymaniu i wygładzaniu maszynowym,

−

produkcyjne urządzenie suszarnicze do skór,

−

dzienniczek praktyk,

−

przybory do pisania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Ćwiczenie 3

Wykonaj planszę obrazującą schemat procesów przygotowania skór miękkich do wykończania

właściwego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania tej jednostki modułowej oraz instrukcją technologiczną

wyprawy skór,

2) przygotować arkusz kartonu formatu A–3,

3) rozplanować, zgodnie ze wskazówkami nauczyciela, sposób rozrysowania schematu blokowego

procesów technologicznych,

4) przy pomocy przyrządów kreślarskich i mazaków wykonać schemat blokowy procesów.

Wyposażenie stanowiska pracy:

–

arkusz papieru lub kartonu A- 3,

–

przybory do kreślenia,

–

instrukcja technologiczna wyprawy skór.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić i scharakteryzować etapy wyprawy skór poprzedzające proces

wykończania właściwego?

2) scharakteryzować skóry po procesie suszenia?

3) wymienić procesy mechanicznej obróbki skór przed wykończaniem

właściwym?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.2. Nawilżanie skór

4.2.1. Materiał nauczania

Skóra jest materiałem higroskopijnym posiadającym naturalną zdolność przyjmowania

i przekazywania wilgoci z otoczeniem. Ta szczególna właściwość skóry jest wykorzystywana

w czasie całego procesu produkcyjnego wyprawy. Odnosi się to zarówno do procesów kąpielowych

chemicznych, kiedy wraz z wodą przyjmuje i wchłania do przestrzeni między włóknami różne

związki chemiczne stosowane w wyprawie, jak i w procesach mechanicznych, kiedy celowo zostaje

zmuszona do oddania nadmiaru wilgoci gdyż zbyt nawodniona tkanka nie mogłaby być poddana

mechanicznej obróbce. Nadmierne jednak odwodnienie skór jest niepożądane i może uniemożliwić

wykonanie czynności i operacji mechanicznych. Zbytnio odwodnione skóry stają się sztywne,

a pomiędzy włóknami białek występują naprężenia, przy których oddziaływanie zewnętrznych sił

wywołane przez robocze części maszyn i urządzeń może powodować uszkodzenia a nawet

zniszczenia skór. Tak niebezpiecznie niska zawartość wody w skórze występuje po procesie

suszenia. Skóry opuszczające komory lub urządzenia suszarnicze zawierają niewielkie ilości wody

w granicach 8 – 15%.

Jak zdążyłeś się przekonać, zapoznając się ze wstępnym materiałem nauczania tej jednostki

i wykonanymi ćwiczeniami, skóry po suszeniu są twarde, sztywne i płaskie o ostrych kantach

obrzeży, a próby zginania powodują pękanie lica lub nawet głębszych warstw skór. W takim stanie

wrażliwość ich na obróbkę mechaniczną uniemożliwia przeprowadzanie operacji wykończalniczych.

Wspomniana już właściwość do przyjmowania wilgoci z otoczenia, czyli tak zwana

higroskopijność skór, spowoduje nasiąknięcie wodą, czyli nawodnienie skór pozostawionych

w atmosferze wilgotnego powietrza. Następuje proces odwrotny do procesu suszenia. Posklejane

włókienka powoli pęcznieją, pochłaniana woda stopniowo przywraca własności smarne tłuszczom

wprowadzonym do skóry w procesach wykończania kąpielowego, a skóry powoli odzyskują tak

zwany pełny chwyt. W gwarze garbarskiej mówi się o dojrzewaniu skór. Gdy zawartość wilgoci

wyniesie 25–30%, skóra odzyskuje zdolność poddawania się oddziaływaniu mechanicznym

czynnikom. Bardzo ważne jest aby rozkład wilgoci był równomierny w całej objętości skóry.

Nierównomierne nawilżenie jest przyczyną uszkodzeń skór w czasie obróbek mechanicznych

wynikających z różnych właściwości tkanki bardziej lub mniej nawodnionej.

Nawilżanie skór przez składowanie w pomieszczeniach o dużej wilgotności względnej powietrza

wynoszącej około 80% i niskiej temperaturze w granicach 15 – 20

0

C nazywa się klimatyzowaniem

skór. Czas takiego sposobu nawilżania jest długi i trudny do określenia. Zależy od wielu czynników,

z których najważniejsze to rodzaj skór, sposób dotychczasowej wyprawy, rodzaj używanych

chemikaliów, zastosowana metoda suszenia. Oczywiście przy podstawowym założeniu utrzymania

stałych parametrów wilgotności względnej powietrza i temperatury w pomieszczeniu

klimatyzacyjnym. Czas, w jakim skóry osiągną żądaną wilgotność i równomierne jej rozłożenie

w całej strukturze, wynosi około 7 dni.

W praktyce produkcyjnej stosowane są różne techniki nawilżania skór, które mają na celu

głównie przyspieszenie i możliwie dokładne określenie czasu procesu.

Odmianą klimatyzowania jest nawilżanie skór wilgotnymi trocinami zawierającymi 35–40%

wody. Używane trociny nie mogą być zbyt grube, nie mogą posiadać ostrych brzegów i muszą

pochodzić z drzew ubogich w substancje żywiczne. Grube, ostre trociny uszkadzają lico skór lub

odgniatają się na jego powierzchni obniżając jakość gotowego wyrobu. Substancje żywiczne, przy

zagrzaniu się skór w czasie odleżenia, mogą rozpuszczać się i przechodzić do skór powodując

sklejanie się włókienek i usztywniając miejscowo tkankę. Praktyczne nawilżenie polega na

przesypywaniu skór od strony mizdry wilgotnymi trocinami i składaniu w niewysokie stosy układając

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

lico jednej skóry do lica następnej. Jest to tak zwane składanie skór przez licowanie. Zawartość

wody w trocinach nie może przekraczać 40% gdyż powodowałoby to nierównomierne nawilżenie

skór. Wilgotność trocin badamy organoleptycznie przez ściśnięcie niewielkiej ilości trocin w dłoni.

Z trocin nie może wyciekać woda , a po otwarciu dłoni trociny nie rozsypują się. Równomierne

nawilżenie skór trocinami uzyskuje się po około 12 do 24 godzinach. Ten sposób nawilżania skór

stosowany jest w małych zakładach garbarskich.

Podobnym sposobem jest nawilżanie skór przez zanurzenie na krótko lub zraszanie ciepłą wodą,

a następnie odleżenie ułożonych licem do lica skór w stosach okrytych wilgotną tkaniną. Należy

uważać by zbyt długo nie przetrzymywać skór w zanurzeniu. Luźniejsze strukturalnie części

topograficzne skór bardziej chłoną wodę i nawilżenie może być nierównomierne. Podobnie przy zbyt

obfitym zraszaniu.

Niektóre zakłady stosują nawilżanie skór łącznie z czynnikiem mechanicznego zmiękczania.

Sposób ten polega na obracaniu wysuszonych skór w bębnie garbarskim z gorącą wodą lub parą

wodną dodawaną w takiej ilości aby skóry po zakończeniu operacji wykazywały wilgotność około

25%. Metodę tą stosuje się do skór miękkich, na przykład rękawiczkowych lub odzieżowych.

Trzeba jednak zwracać uwagę aby skóry nie były zbyt przesuszone przed włożeniem do bębna.

Odmianą jest nawilżanie w bębnie obrotowym przy użyciu wilgotnych trocin, ale sposób stosowany

do skór podrzędnych rodzajów, przy których nie ma znaczenia wygląd lica.

Szybkimi metodami nawilżania skór są metody nawilżania maszynowego. Najprostszą maszyną

jest nawilżarka szczotkowa. Nawilżanie polega na naprowadzaniu na skórę wilgoci za pomocą

wirujących szczotek zwilżanych wodą przez natrysk. Skóra przesuwana jest przenośnikiem

taśmowym pod obracającymi się mokrymi szczotkami. Zwilżona skóra musi odleżeć kilka godzin

w celu wyrównania wilgoci w całej objętości.

Najnowocześniejszą metodą jest nawilżanie termo-dyfuzyjne skór na nawilżarkach

przelotowych. Zasadą pracy maszyny jest szybkie podgrzanie skóry przesuwającej się za pomocą

przenośników taśmowych po walcach nagrzanych do temperatury około 120

0

C a następnie

zanurzanej w wodzie o dużo niższej temperaturze. W czasie przejścia skóry przez wodę , następuje

dyfuzja wody do skóry w ilości niezbędnej do jej równomiernego zwilżenia.

Tradycyjne metody nawilżania stosuje się przy skórach spodowych i technicznych garbowania

roślinnego. W tym wypadku nawilżanie odbywa się przez ręczne nacieranie powierzchni lica skór lub

przez natryskiwanie pistoletem na przenośniku drążkowym. Nawilżenie ma jednocześnie na celu

zmiękczenie i natłuszczenie suchego i z natury kruchego, łamliwego lica wypełnionego dużymi

cząsteczkami garbnika roślinnego i syntanowego. Dlatego ośrodkiem nawilżającym jest wodna

emulsja środków natłuszczających.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co to są właściwości higroskopijne skór?

2. Czy potrafisz scharakteryzować skórę po procesie suszenia?

3. W jakim celu prowadzi się nawilżanie skór?

4. Jakie znaczenie ma równomierne nawilżenie skór w całej objętości?

5. Co to jest klimatyzowanie skór?

6. Jakie znasz sposoby nawilżania skór?

7. Co to jest nawilżanie termo-dyfuzyjne?

8. Jaki jest cel nawilżania skór spodowych garbowania roślinnego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.2.3. Ćwiczenia

Ćwiczenie 1

Na podstawie organoleptycznego badania, scharakteryzuj i porównaj półfabrykaty skór:

a) po procesie suszenia skór,

b) po operacji nawilżania tych samych skór.

Wyniki zapisz w dzienniczku praktyk dodając swoje spostrzeżenia i wnioski.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania tej jednostki modułowej,

2) zbadać organoleptycznie skóry po procesie suszenia określając:

−

wygląd skór,

−

odczucie na dotyk,

−

zachowanie się skóry podczas zginania,

−

zachowanie się skóry po naniesieniu kropli wody na powierzchnię lica,

3) wykonać operację nawilżenia skór,

4) zbadać organoleptycznie skóry po operacji nawilżania określając:

−

wygląd skór,

−

odczucie na dotyk,

−

zachowanie się skóry podczas zginania,

5) zapisać wyniki badań w dzienniczku praktyk,

−

zapisy wykonaj w tabelce co ułatwi sposób porównania wyników badań,

6) przedstawić swoje spostrzeżenia i wnioski w dyskusji. Porównaj wyniki badań z wynikami

ćwiczenia 2 z poprzedniej części materiału nauczania.

Uwaga: Pamiętaj o zachowaniu zasad i przepisów dotyczących bezpiecznej pracy, stosuj właściwą

odzież ochronną.

Wyposażenie stanowiska pracy:

–

skóry w półfabrykacie po procesie suszenia,

–

dzienniczek praktyk,

–

przybory do pisania.

Ćwiczenie 2

Określ zawartość wilgoci w skórze po procesie suszenia i po operacji nawilżania. W badaniu

zastosuj metodę wagową.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z normami pobierania próbek ze skór do badań laboratoryjnych w oznaczeniach

fizycznych skór i półfabrykatów skórzanych, oraz z normami badania wilgotności skór metodą

wagową,

2) pobrać próbki z trzech różnych skór z danej partii produkcyjnej po procesie suszenia,

−

skóry oznaczyć numerami próbek,

−

wybrać na skórach miejsca pobrania próbek zgodnie z normami,

−

ostrym nożem wykroić próbki ze skór,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

3) wykonać badanie i oznaczyć wilgotność skór zgodnie z obowiązującą normą czynnościową

i instrukcjami nauczyciela, wyniki zapisać w dzienniczku,

−

przygotować naczyńka wagowe i oznaczyć numerami próbek,

−

rozdrobnić próbki skór i wykonać naważki na wadze laboratoryjnej zapisując wyniki ważeń,

−

odparować całkowicie wilgoć ze skór w suszarce laboratoryjnej,

−

zważyć próbki po odparowaniu wilgoci i zapisać wyniki ważeń,

−

obliczyć procentową zawartość wilgoci w każdej próbce,

−

wyniki zapisać w dzienniczku i obliczyć wynik średni,

4) pobrać próbki z tych samych skór po procesie nawilżania postępując jak poprzednio

i korzystając z oznaczeń numerów próbek,

5) wykonać oznaczenie wilgotności po procesie nawilżenia skór, postępując podobnie jak przy

oznaczeniu wilgotności skór po suszeniu, w dzienniczku zapisując wyniki i obliczyć procentową

zawartość wilgoci skór,

6) na podstawie otrzymanych wyników badań i wniosków z poprzedniego ćwiczenia, omów cel

i zadania operacji nawilżania skór.

Uwaga: Pamiętaj o zachowaniu zasad i przepisów dotyczących bezpiecznej pracy, stosuj właściwą

odzież ochronną.

Wyposażenie stanowiska pracy:

−

normy przedmiotowe i czynnościowe wykonywania badań fizycznych skór,

−

skóry po procesie suszenia,

−

skóry po operacji nawilżania,

−

suszarka laboratoryjna,

−

ostry nóż i deska do rozdrobnienia próbek skór,

−

naczyńka wagowe,

−

waga laboratoryjna,

−

dzienniczek praktyki.

Ćwiczenie 3

Uzupełnij schemat procesów technologicznych przygotowania skór miękkich do wykończania

właściwego, który wykonałeś w ćwiczeniu 3 części 4.1., materiału nauczania tej jednostki

modułowej. W uzupełnieniu, wstaw informacje dotyczące operacji nawilżania skór:

−

cel i zadania,

−

używane techniki i metody,

−

stosowane maszyny i urządzenia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania tej części jednostki modułowej oraz dokumentacją

technologiczną wyprawy skór obowiązującą w warsztatach szkolnych lub w zakładzie

garbarskim,

2) wypisać w dzienniczku żądane w zadaniu informacje,

3) dorysować rozgałęzienia blokowe i uzupełnić dodatkowe informacje.

Wyposażenie stanowiska pracy:

−

instrukcja technologiczna wyprawy skór,

−

przybory kreślarskie,

−

plansza z ćwiczenia 3 z materiału nauczania 4.1.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyjaśnić co to jest higroskopijność skór?

2) wyjaśnić cel nawilżania skór?

3) scharakteryzować środki i podstawowe techniki nawilżania skór?

4) nazwać i scharakteryzować urządzenia stosowane do nawilżania skór?

5) skontrolować proces nawilżania skór?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.3. Zmiękczanie tkanki skórnej

4.3.1. Materiał nauczania

Produkcja skór gotowych, to obecnie przetwarzanie surowca skórzanego prawie

w dziewięćdziesięciu procentach na skóry tak zwane miękkie. Do najczęściej produkowanych

asortymentów skór miękkich można zaliczyć: różne rodzaje skór na cholewki do obuwia, skóry

odzieżowe, skóry galanteryjne lekkie, skóry rękawiczkowe, oraz skóry tapicerskie meblowe. Skóry

te, oprócz cech charakterystycznych dla danego asortymentu wynikających z różnego ich

zastosowania w wyrobach skórzanych, posiadają cechę wspólną: są miękkie i pulchne, a także

bardziej lub mniej ciągliwe. Aby wyprodukować takie skóry, należy dobrać odpowiedni surowiec

i dostosować wszystkie procesy technologiczne od pierwszych przygotowujących do garbowania,

a następnie do garbowania właściwego i dogarbowania wybranymi garbnikami i wypełniaczami, aż

po specjalnie dobrane parametry suszenia oraz operacje mechanicznego zmiękczania tkanki skórnej.

W trakcie dotychczasowej nauki miałeś okazję zapoznać się z wymienionymi procesami

technologicznej obróbki skór, oraz nabyłeś umiejętność rozpoznawania właściwości i cech

charakterystycznych dla różnych rodzajów skór na różnych etapach produkcji. Poznałeś więc, że

wszystkie skóry w procesie suszenia, zatracają swoje charakterystyczne dla tego naturalnego

surowca właściwości, które organoleptycznie sprawdzamy wstępnie za pomocą tak zwanego

skórzanego chwytu. Po suszeniu skóry stają się sztywne, mało odporne na zginanie, są płaskie

i szorstkie w dotyku. W żadnym razie nie nadają się w takim stanie do przetwórstwa na wyroby

skórzane. Należy przywrócić skórom miękkość i elastyczność, pulchność i ciągliwość. Operacją

spełniającą to zadanie jest mechaniczne zmiękczanie tkanki skórnej. Oprócz podwyższenia

miękkości, operacja zmiękczania modyfikuje właściwości fizyko-mechaniczne skóry, zwiększa jej

powierzchnię i podatność na rozciąganie. Właściwość ta jest istotna dla użytkownika skóry

w wyrobie gotowym, na przykład w obuwiu podczas zginania przyszwy cholewki, a jeszcze bardziej

w odzieży skórzanej czy rękawiczkach. Zmiękczanie wpływa także na procesy wykończania

właściwego skór rozluźniając strukturę powierzchni lica tak zwane „otwarcie lica”. Ułatwia to

przyjmowanie apretur wykończalniczych, lepsze ich zakotwiczanie i trwalsze wiązanie ze skórą.

Mechanizm zmiękczania tkanki skórnej polega na wielokrotnym zginaniu, ściskaniu

i rozciąganiu skóry w różnych kierunkach. W praktyce może to polegać na:

−

wielokrotnym zginaniu i rozprostowywaniu skóry,

−

rozciąganiu skóry poprzez przeciąganie jej na ostrzu tępego noża,

−

zagięcie skóry o kąt 180

0

i przesuwanie tego zagięcia wzdłuż całej powierzchni lica lub mizdry –

metoda w technologii garbarskiej znana jako groszkowanie skór,

−

obracanie skór bez kąpieli w bębnie garbarskim, tak zwane międlenie skór.

W praktyce produkcyjnej sposoby te zostały wykorzystane i zastosowane w maszynach

i urządzeniach do międlenia skór.

Najprostszym urządzeniem do zmiękczania skór jest tak zwany międlak. Obróbka skór polega

na ręcznym rozciąganiu i międleniu tkanki skórnej. Służy do obróbki szlachetnych skór przy których

istnieje obawa uszkodzenia przy zmiękczaniu maszynowym.

W małych zakładach garbarskich do zmiękczania skór stosowane są zmiękczarki bębnowe.

Zasada pracy polega na ręcznym dociskaniu skóry do krótkich, tępych o zaokrąglonych brzegach

noży umieszczonych na obwodzie bębna o dużej średnicy. Noże na bębnie osadzone są skośnie na

przemian raz w lewo, raz w prawo. Bęben ułożyskowany jest na wale i posiada możliwość zmiany

prędkości obrotów. Zwiększa to lub zmniejsza siłę rozciągania skór dociskanych ręcznie do noży.

Praca na tej maszynie jest bardzo niebezpieczna mimo stosowania osłon zabezpieczających

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

i grubych, skórzanych rękawic. Odmianą zmiękczarek bębnowych są stosowane do skór

futerkowych rozbijaczki odgórne.

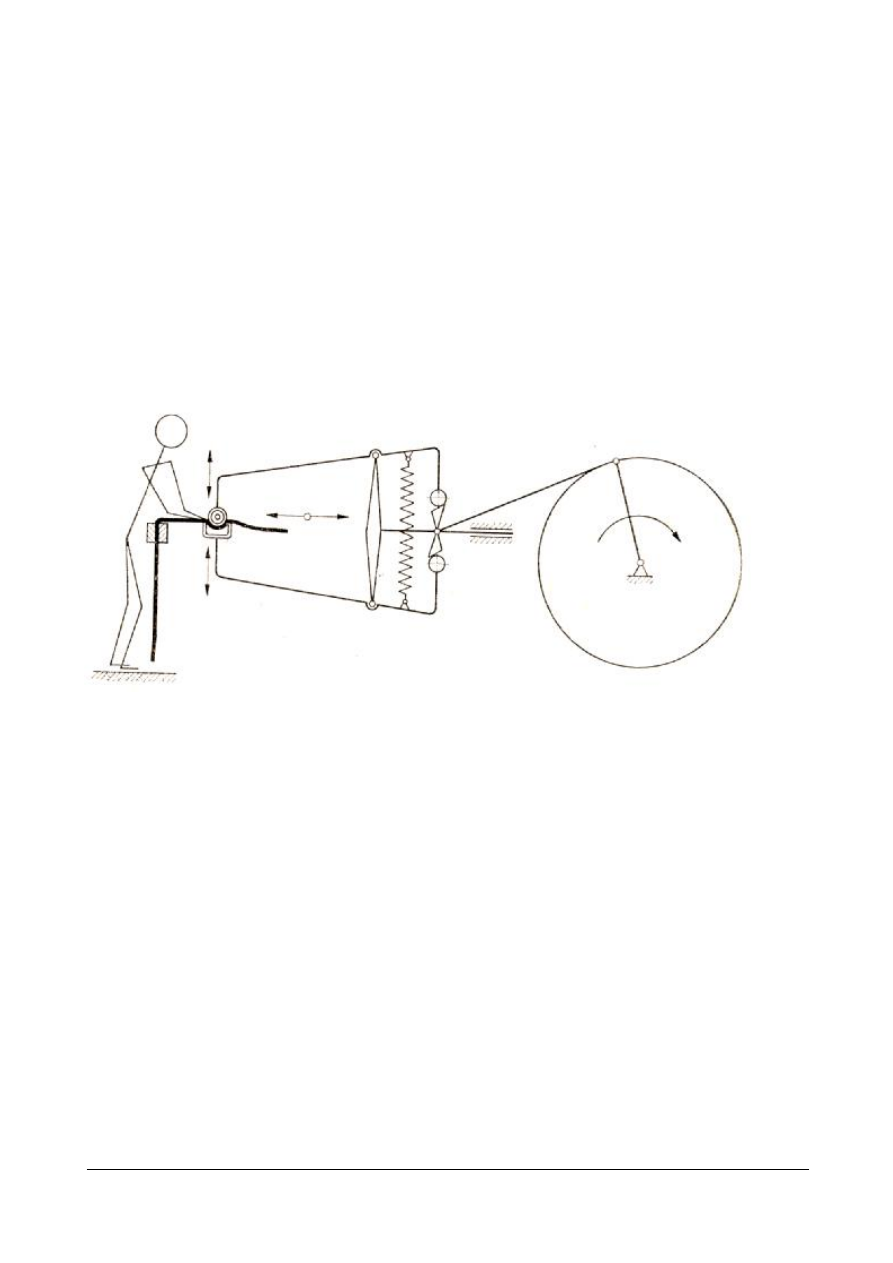

Do niedawna najpopularniejszą maszyną do zmiękczania skór była zmiękczarka szczękowa

ramienna. Zasada pracy polega na przeciąganiu po skórze zaokrąglonych krawędzi wąskich,

stalowych noży stanowiących brzegi szczęki mechanizmu roboczego. Skóra z jednej strony

zakleszczona jest w stałym uchwycie, a w części obrabianej dociskana jest do noży szczęki

gumowym wałkiem. Szczęka zamontowana jest na dolnym, a wałek na górnym, ruchomych

ramionach maszyny poruszanych poziomym ruchem posuwisto-zwrotnym. Wałek posiada

regulowaną siłę docisku do stalowych szczęk w zależności od rodzaju obrabianej skóry. Ramię

robocze z gumowym wałkiem połączone jest z kołem zamachowym mechanizmem mimośrodowym.

Dzięki temu następuje okresowe „otwieranie” docisku wałka do szczęk. W tym czasie skóra

podawana jest lub przesuwana pod mechanizm roboczy maszyny.

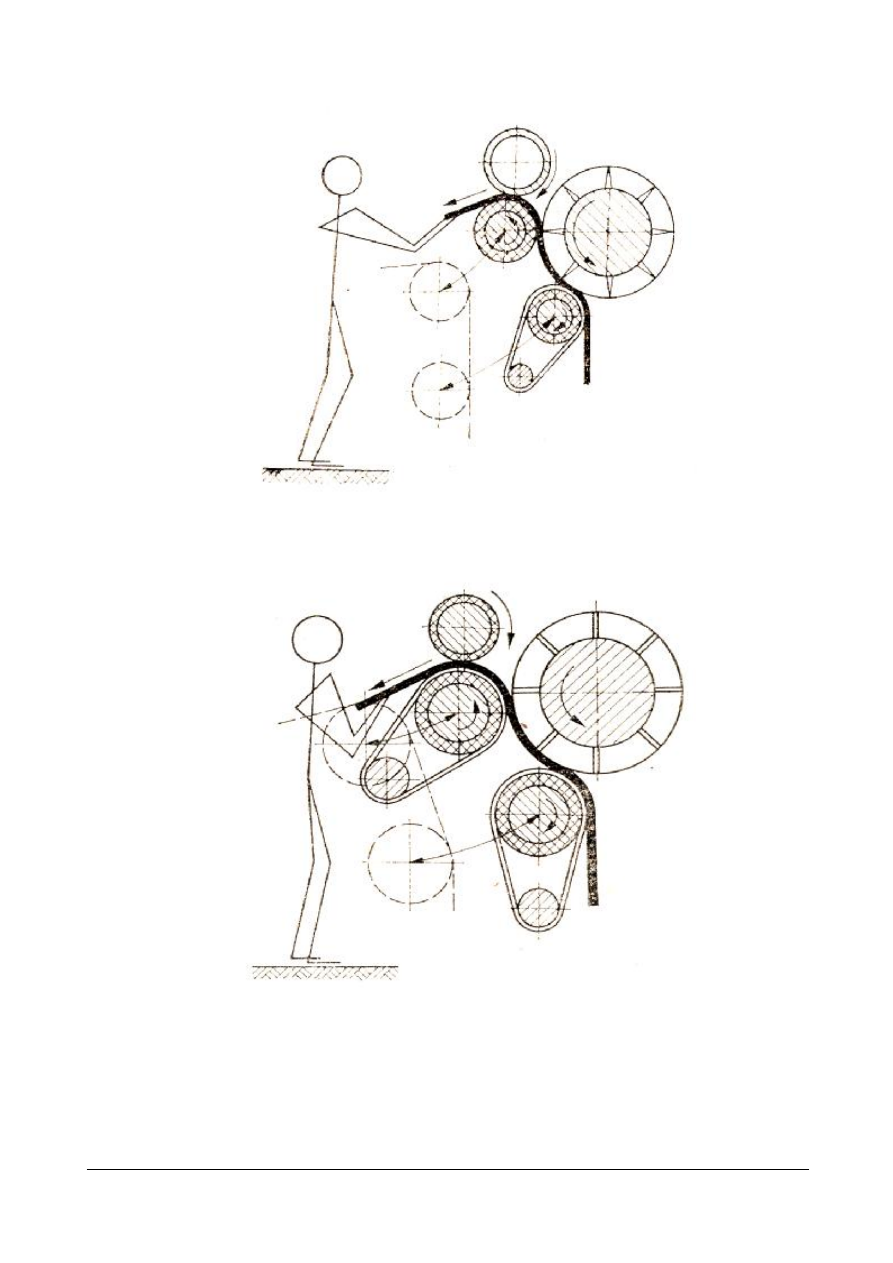

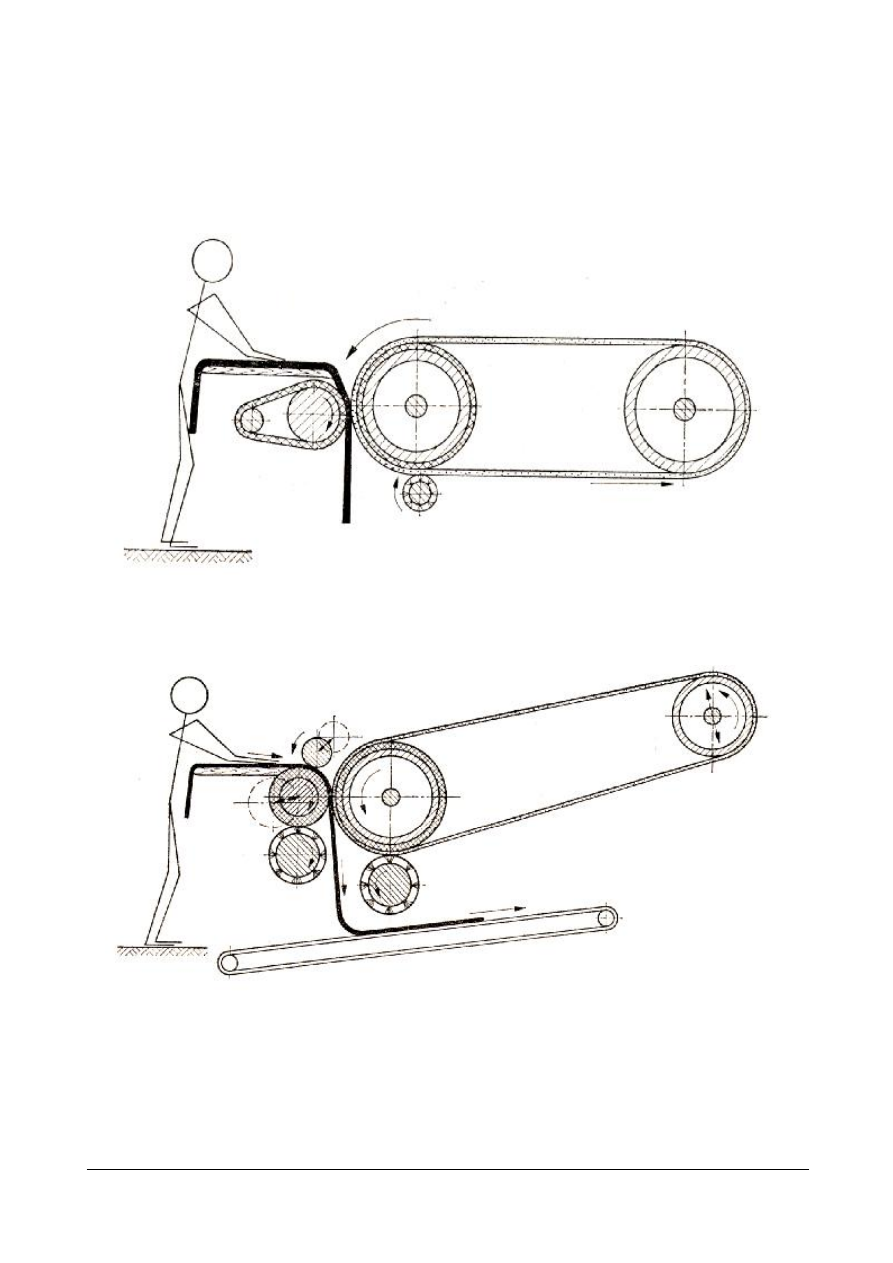

Rys. 1 Schemat działania zmiękczarki szczękowej ramiennej[1,str.315]

Taka konstrukcja zmiękczarki umożliwia zmiękczanie poszczególnych części skóry przez

wielokrotne działanie elementów roboczych i szybką zmianę intensywności działania sił. Maszyna

stosowana jest głównie do zmiękczania skór wierzchnich obuwiowych z surowca bydlęcego.

Nowszymi maszynami do zmiękczania skór wierzchnich obuwiowych są zmiękczarki walcowe.

Ze względu na budowę i zasadę działania maszyny te należą do grupy nieprzelotowych, walcowych

maszyn garbarskich. Skóra zmiękczana jest nożami spiralnymi ułożonymi na wale roboczym

o lewym i prawym kierunku zwojów schodzących się w środku wału. Dla zwiększenia efektywności

zmiękczenia skóry, ostrza noży są sfałdowane. Dzięki temu zmiękczanie następuje w różnych

kierunkach. Zmiękczanie odbywa się na wałkach dociskowych powleczonych gumą i opasanych

skórzanymi manszonami. Wałek dociskowy dolny obraca się w kierunku przeciwnym do podawanej

skóry, a wałek dociskowy górny współdziała z wałkiem transportowym który wyciąga skórę

z maszyny. W przestrzeni opasania wału nożowego przez obrabianą skórę następuje jej rozciąganie

poprzez mechaniczne rozprostowywanie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

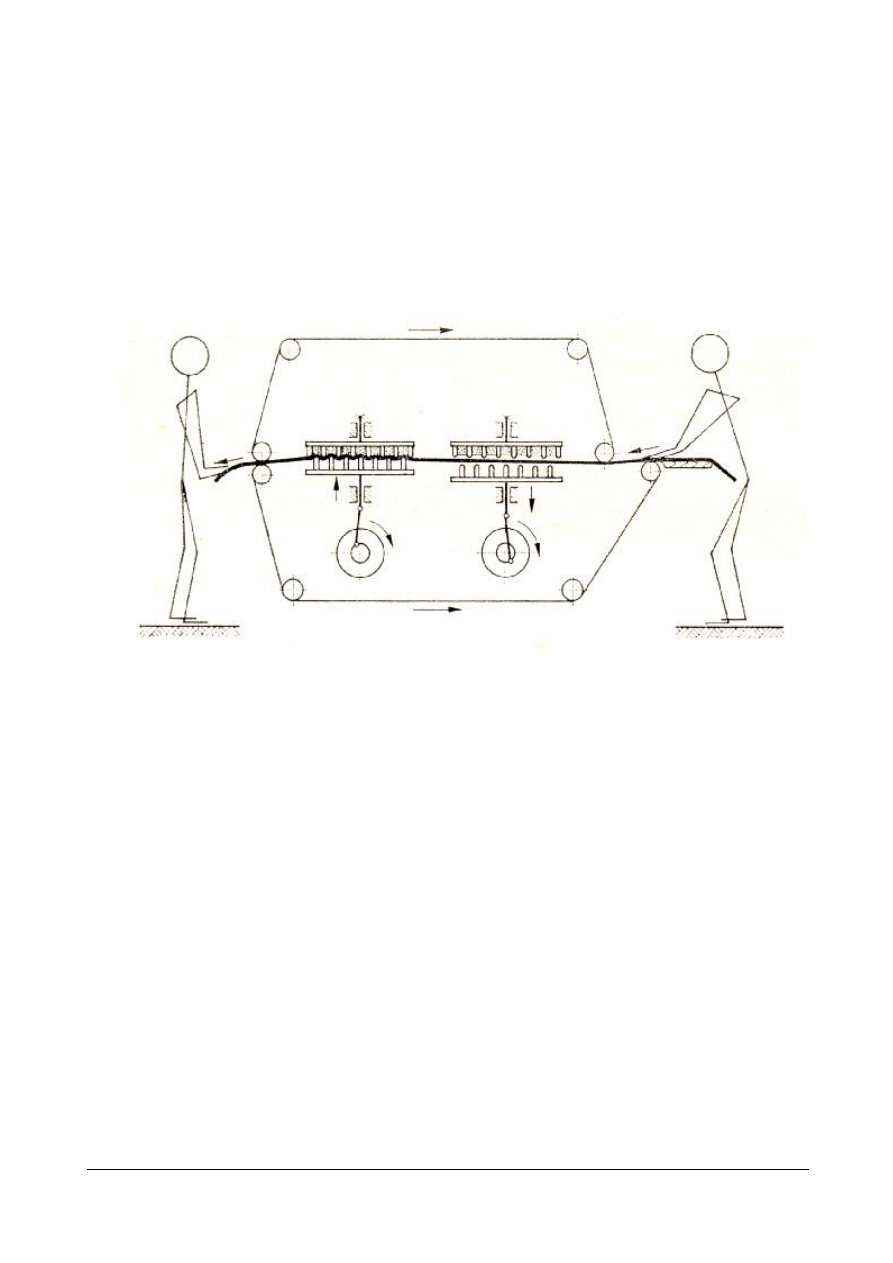

Rys. 2 Schemat działania zmiękczarki walcowej typu „Surflex”[1,str.316]

Rys. 3 Schemat działania zmiękczarki walcowej „Lunetteuse-0” [1,str. 316]

Wadą pracy zmiękczarek walcowych jest ich równomierna intensywność oddziaływania na skórę

na całej powierzchni bez względy na strukturę w układzie topograficznym zwartości tkanki.

Najnowszym typem maszyn zmiękczających skóry są wibracyjne zmiękczarki przelotowe.

Obrabiana skóra przesuwa się wraz z elastycznymi taśmami transportera i poddawana jest

wielokrotnie i na całej powierzchni oddziaływaniu ugniatającemu i rozprostowującemu metalowych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

kołków. Kołki umieszczone są na segmentach płyt dolnych i górnych mechanizmów roboczych

maszyny. Górne płyty są nieruchome, a dolne poruszane mechanizmem mimośrodowym pionowo w

górę i w dół, co powoduje ugniatanie skóry kołkowymi bolcami. Ustawienie płyt jest tak

dopasowane aby kołki wchodziły między siebie. Głębokość zachodzenia kołków jest regulowana

w zależności od żądanej intensywności zmiękczania skór. Oddziaływanie kołków na skórę odbywa

się poprzez elastyczne taśmy przenośnika co zabezpiecza je przed uszkodzeniami lica,

pofałdowaniami i zagięciami. Elastyczne taśmy przenośnikowe zapewniają równe rozłożenie

i podawanie skóry pod część roboczą zmiękczarki.

Rys. 4 Schemat działania zmiękczarki wibracyjnej typu „Mollissa” [1,str. 316]

Przy niektórych rodzajach skór na przykład rękawiczkowych, odzieżowych lub welurowych

wymagane jest bardzo intensywne i równomierne spulchnianie tkanki skórnej. W tym wypadku

najlepszą metodą jest międlenie skór przez obracanie w bębnach garbarskich bez kąpieli. Aby

zwiększyć efekt międlenia stosuje się duży wsad skór do bębna lub razem ze skórami wrzuca się

gumowe kule. Podczas międlenia skór w bębnie uzyskuje się także podkreślenie naturalnego

uziarnienia lica. Obecnie metoda ta stosowana jest również dla skór delikatnych na cholewki obuwia

ale szczególnie zalecana do skór odzieżowych w końcowej fazie wykończania skór.

Poprawienie wyglądu faktury lica można osiągnąć podczas zmiękczania skór na maszynie

zwanej groszkownicą. Groszkowanie stosowane jest do skór pokrytych już powłoką

wykończeniową w celu wytworzenia na jej powierzchni charakterystycznych załamań tak zwanego

groszku. Podczas groszkowania skóra układana jest na stole roboczym i wraz z nim podsuwana pod

zespół roboczych walców lub płyt. Obroty walców lub przesuw płyt po skórze, powoduje

podwinięcie skóry pod stół roboczy o 180

0

i przesuwanie jej powrotne, wywołując jednocześnie

zmiękczanie tkanki. Jeśli skóry ułożymy licem do blatu stołu, uzyskamy efekt groszkowania lica

skór. Metoda ta obecnie rzadko stosowana ze względu na długi czas operacji oraz możliwość

mechanicznego uszkodzenia skór. Mechaniczne groszkowanie zastąpiono chemicznym przy użyciu

specjalnych środków wykończalniczych nadających licu skóry żądany efekt.

Po procesie zmiękczania, właściwości mechaniczne skór powinny być we wszystkich jej

miejscach topograficznych jednakowe. Wymaga to intensywniejszej obróbki w miejscach bardziej

zwartych, jak na przykład w kruponie, a mniej intensywnego zmiękczania w miejscach luźniejszych i

bardziej miękkich.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaki jest cel zmiękczania skór po procesie suszenia?

2. Jakie są sposoby zmiękczania tkanki skórnej?

3. Na czym polega ręczne zmiękczanie skór?

4. Jakie znasz maszyny i urządzenia do zmiękczania mechanicznego skór?

5. Czym charakteryzują się części robocze maszyn do mechanicznego zmiękczania skór?

6. Na czym polega praca szczękowej zmiękczarki do skór?

7. Na czym polega zmiękczanie skór na zmiękczarkach walcowych?

8. Na czym polega zmiękczanie skór na zmiękczarkach wibracyjnych?

9. Co to jest groszkowanie skór?

10. Co to jest międlenie skór w bębnie obrotowym?

4.3.3. Ćwiczenia

Ćwiczenie 1

Wykonaj operację mechanicznego zmiękczania próbek skór:

a) zaraz po procesie suszenia,

b) po suszeniu i nawilżeniu.

Zastosuj się do wskazówek nauczyciela. Zapisz swoje wnioski i spostrzeżenia w dzienniczku

praktyki. Weź udział w dyskusji.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania tej części jednostki modułowej,

2) zastosować się do poleceń i wskazówek nauczyciela,

3) przydzielone skóry lub próbki skór po suszeniu poddać zmiękczaniu,

4) wynik pracy i wnioski zanotować w dzienniczku,

5) przydzielone skóry po suszeniu i nawilżeniu poddać zmiękczaniu,

6) wynik pracy i wnioski zanotować w dzienniczku,

7) wziąć udział w dyskusji, przedstawić swoje wnioski i spostrzeżenia.

Uwaga: Pamiętaj o regulaminie i zasadach bezpiecznej pracy. Stosuj właściwą odzież ochronną.

Wyposażenie stanowiska pracy:

−

skóry po procesie suszenia,

−

skóry po procesie suszenia i nawilżenia,

−

boczki garbarskie do układania skór,

−

urządzenie do mechanicznego zmiękczania skór,

−

dzienniczek praktyk, przybory do pisania.

Ćwiczenie 2

Uzupełnij schemat procesów technologicznych przygotowania skór miękkich do wykończania

właściwego, który wykonałeś w ćwiczeniu 3 części 4.1., materiału nauczania tej jednostki

modułowej. W uzupełnieniu, wstaw informacje dotyczące operacji zmiękczania skór:

−

cel i zadania,

−

używane techniki i metody,

−

stosowane maszyny i urządzenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania tej części jednostki modułowej oraz dokumentacją

technologiczną wyprawy skór obowiązującą w warsztatach szkolnych lub w zakładzie

garbarskim,

2) wypisać w dzienniczku żądane w zadaniu informacje,

3) dorysować rozgałęzienia blokowe i uzupełnić dodatkowe informacje.

Wyposażenie stanowiska pracy:

−

instrukcja technologiczna wyprawy skór,

−

przybory kreślarskie,

−

plansza z ćwiczenia 3 z materiału nauczania 4.1.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyjaśnić cel zmiękczania skór?

2) wyjaśnić mechanizm zmiękczania skór?

3) scharakteryzować techniki zmiękczania skór?

4) nazwać i scharakteryzować urządzenia i maszyny stosowane do zmiękczania

skór?

5) skontrolować proces zmiękczania skór?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.4. Przygotowanie powierzchni skór do wykończania właściwego

4.4.1. Materiał nauczania

Procesy końcowego, właściwego wykończania wymagają aby powierzchnia użytkowa skór była

o możliwie wyrównanej strukturze i odpowiednio przygotowana pod względem fizycznym. Polega

to na:

−

wyrównaniu obrzeży skór,

−

wygładzeniu i wyrównaniu powierzchni skór,

−

przygotowaniu powierzchni użytkowej, aby miała zdolność mocnego wiązania nakładanych na

skórę apretur i powłok wykończalniczych, bez zatracenia charakterystycznych właściwości

mechaniczno-fizycznych dla skór z uwzględnieniem właściwości produkowanego asortymentu.

Wyrównanie obrzeży skór – polega na obcięciu ostrym nożem nierównych, postrzępionych,

naderwanych i porozrywanych podczas poprzednich obróbek mechanicznych brzegów skóry.

Czynność ta ma na celu nie tylko poprawienie wyglądu estetycznego skór wyprawionych, lecz także

warunkuje prawidłowe wykonanie innych operacji mechanicznych, przede wszystkim przy

zastosowaniu nowoczesnych maszyn i agregatów wykończalniczych.

Operacje wyrównania i wygładzenia powierzchni skór – wykonuje się maszynowo,

a zastosowanie odpowiedniej techniki zależy od przeznaczenia asortymentowego skór, etapu

produkcji i wyposażenia technicznego zakładu.

Najprostszym sposobem wyrównania i wygładzenia powierzchni skór miękkich jest prasowanie.

Operację tą stosuje się do skór wyprawianych z licem naturalnym, poprawionym lub sztucznym.

Podstawowym umiejscowieniem operacji prasowania skór jest końcowy etap wykończania

właściwego podczas naprowadzania i utrwalania powłok i apretur kryjących. Dlatego z prasowaniem

skór będziesz mógł się dokładnie zapoznać realizując materiał nauczania kolejnej jednostki

modułowej – 744[03].Z2.04 „Wykończanie właściwe skór”. W etapie przygotowania skór do

wykończania właściwego, prasowanie powinno wygładzić nierówności lica skóry, zagęścić je

i umocnić oraz nadać estetyczny wygląd i równą powierzchnię. Można to uzyskać przez odpowiedni

dobór ciśnienia i czasu oddziaływania płyty prasującej na skórę. Ciśnienie powoduje wyprostowanie

i wyrównanie prasowanego materiału, poprawę gładkości jego powierzchni oraz zagęszczenie tkanki

struktury włóknistej skóry i zmniejszenie jej grubości. Czas działania nacisku płyty pozwala na

utrwalenie wywołanych zmian. Dobór parametrów ciśnienia i czasu uzależniony jest od rodzaju skór,

ich grubości, sposobu dotychczasowych obróbek technologicznych i rodzaju przewidywanego

wykończenia.

Z inną techniką wyrównywania powierzchni skór miękkich zapoznałeś się już podczas realizacji

materiału nauczania jednostki modułowej 744[03]. Z2.02 „Organizowanie i prowadzenie procesu

suszenia skór”. Poznałeś metody suszenia skór miękkich techniką próżniową i techniką naklejania

skór na płyty. Podczas suszenia skór tymi metodami następuje jednocześnie ich rozprostowanie

i wygładzenie

powierzchni

w

stopniu

wystarczającym

do

prowadzenia

obróbek

i procesów wykończania właściwego.

Do wyrównania powierzchni skór tak zwanych twardych, na przykład spodowych,

podpodeszwowych lub technicznych stosuje się operację walcowania. Podczas operacji walcowania

skóry ugniatane są przy pomocy wąskiej i ciężkiej rolki o dużej średnicy wykonanej z utwardzonego

staliwa. Powierzchnia rolki jest szlifowana i polerowana. Rolka ułożyskowana jest na wózku

i przemieszcza się za pomocą śruby przesuwnej po stalowym moście na którym układa się obrabiane

skóry. Po rozwalcowaniu jednego pasma, należy skórę przesunąć o szerokość rolki i tak aż do

całkowitego rozwalcowania skóry.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

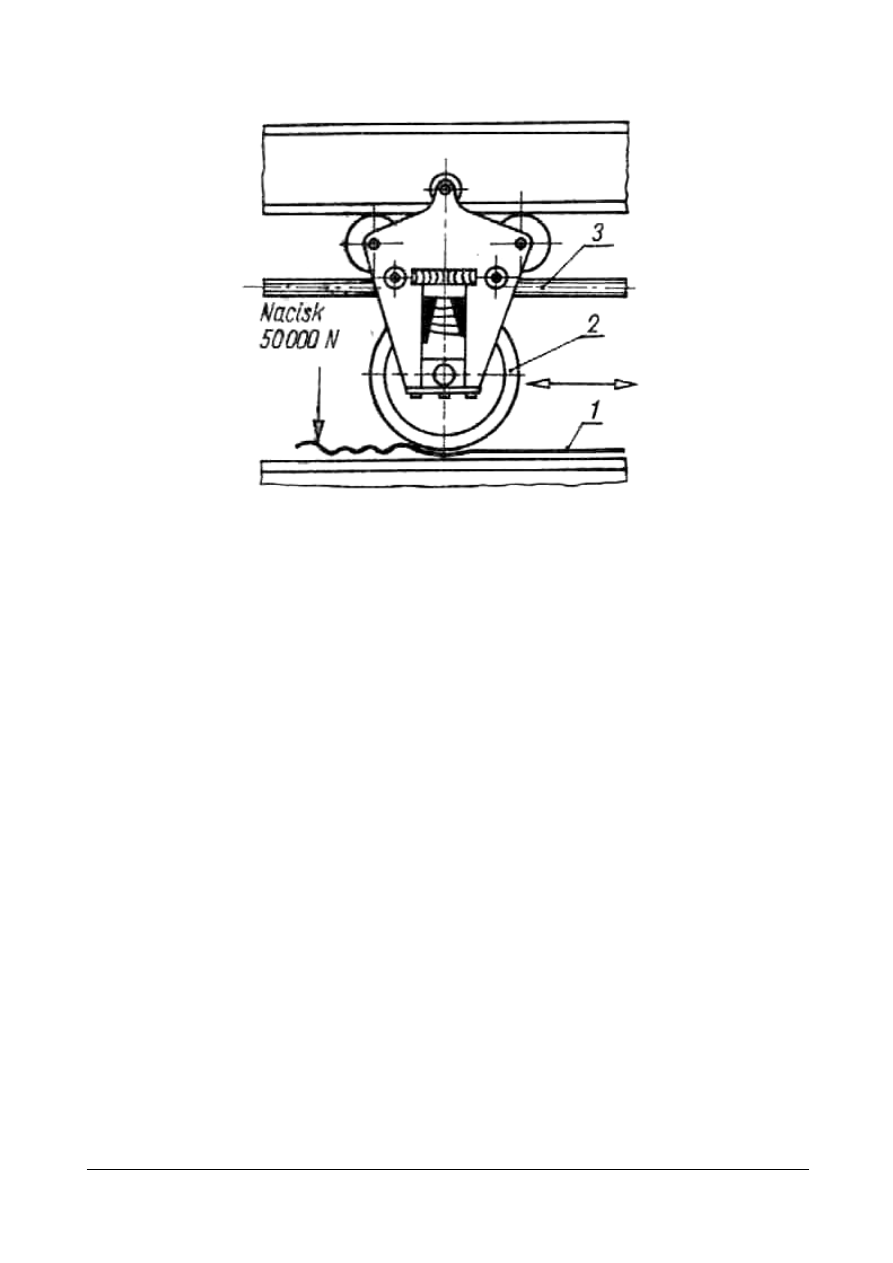

Rys. 5 Schemat działania walcarki do skór twardych [6,str. 178]

1 - obrabiana skóra,

2 – walec ugniatający,

3 – śruba przesuwna walca.

Dzięki walcowaniu uzyskuje się: obustronne wygładzenie powierzchni i ładny połysk lica skór,

zmniejszenie grubości i zwiększenie powierzchni skór, zwiększenie odporności skór na ścieranie.

Szlifowanie skór – jako wyrównanie i oczyszczenie powierzchni nieużytkowej jest warunkiem

prawidłowej obróbki powierzchni użytkowej skór. Przeważnie powierzchnią nieużytkową skór

miękkich jest strona mizdrowa. Mizdra skór posiada na całej powierzchni podcięte włókna skórne.

Podcięcia te powstają podczas mechanicznych operacji odmięśniania, dwojenia i strugania skór.

W miejscach topograficznych skóry, z natury grubych i luźnych takich jak karki, boki, a szczególnie

pachwiny, podcięte włókna skórne są zbyt grube i długie stwarzając mało estetyczny i ordynarny

wygląd. Skóry zatracają skórzany chwyt, a ich obróbka w końcowym stadium wykończania jest

bardzo utrudniona i niekiedy przebiega nieprawidłowo. Czysta mizdra o równo podciętym włóknie

wymagana jest szczególnie przy skórach rękawiczkowych, odzieżowych, galanteryjnych,

introligatorskich oraz na wierzchy obuwia bezpodszewkowego. Oczyszczenia strony mizdrowej

dokonujemy poddając mizdrę skór operacji szlifowania.

Istotniejsze jednak znaczenie ma szlifowanie warstwy licowej skór. Operację szlifowania stosuje

się do skór przeznaczonych na skóry z poprawionym lub sztucznym licem. Głównym celem

szlifowania tych skór jest usunięcie wad i uszkodzeń lica a jednocześnie równomierne

jego„otwarcie” na całej powierzchni w celu zwiększenia chłonności i przyczepności nakładanych na

skórę powłok i apretur wykończalniczych. Szczególne znaczenie ma szlifowanie skór

przeznaczonych do produkcji nubuków. Ten rodzaj skór otrzymujemy z surowca nie wykazującego

uszkodzeń warstwy licowej. Celem więc szlifowania jest uzyskanie krótko i równomiernie

podciętego lica na całej powierzchni skór, w dotyku wykazującego przyjemne odczucie skórzanego,

delikatnego meszku.

Operację szlifowania wykonuje się na maszynach zwanych szlifierkami. Są to maszyny walcowe

z

walcem

owiniętym

taśmą

papieru

ściernego. Papier jest materiałem ściernym

o odpowiedniej granulacji dobieranej do uzyskania zakładanych efektów szlifowania skór. Granulacja

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

papieru ściernego podawana jest w formie liczbowej przyjętej w skali międzynarodowej i wyraża

liczbę ziaren materiału ściernego w jednym calu kwadratowym, to jest na powierzchni kwadratu

o boku około 2,5 cm. W przemyśle garbarskim do wstępnego szlifowania używany jest papier

gruboziarnisty oznaczony liczbami 100 do 180. Do oszlifowania końcowego, wykończalniczego

stosuje się papier o numerze 380 do 400.

Tabela 1. charakterystyka papieru ściernego [6,str. 140]

Rodzaj ziarna

ściernego

grube

średnie

drobne

bardzo drobne

Numeracja papieru

24

36

50

70

80

100

120

150

180

220

240

280

320

400

500

600

Ze względu na rozwiązania techniczne w garbarstwie mają zastosowanie różne typy szlifierek.

Najczęściej rozróżnia się szlifierki w zależności od szerokości walca roboczego na:

−

szlifierki wąskie – obrabiające skórę w ograniczonym pasie,

−

szlifierki obrabiające całą powierzchnię skóry i są to przeważnie maszyny przelotowe.

Zasada pracy maszyn jest taka sama i polega na wprowadzeniu obrabianej skóry po stole roboczym

pod walec szlifujący. Skóra podawana jest w kierunku obrotów walca roboczego przez wałek

dociskowy z filcowym manszonem. W celu zabezpieczenia zawijaniu się skóry, pod walcem

szlifującym zainstalowana jest obrotowa szczotka.

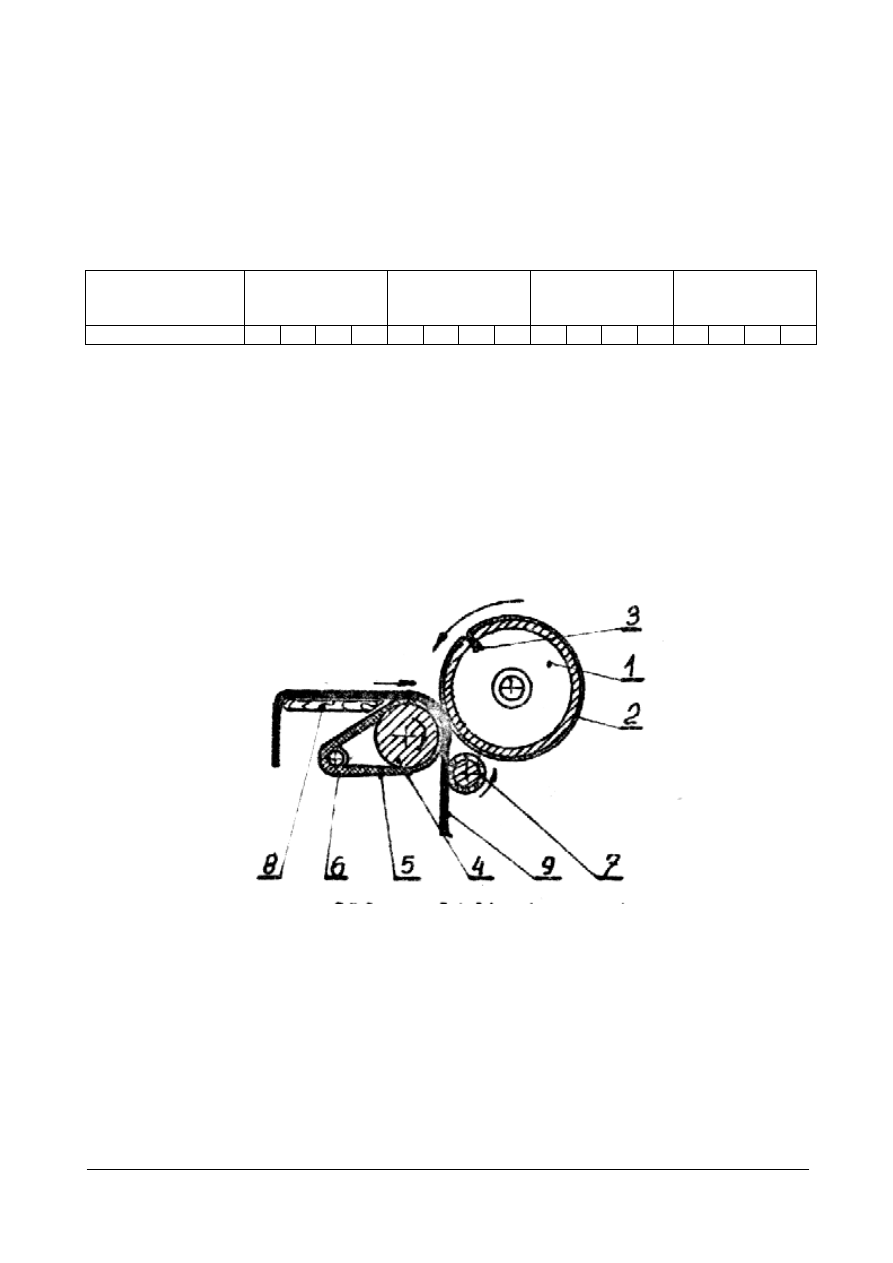

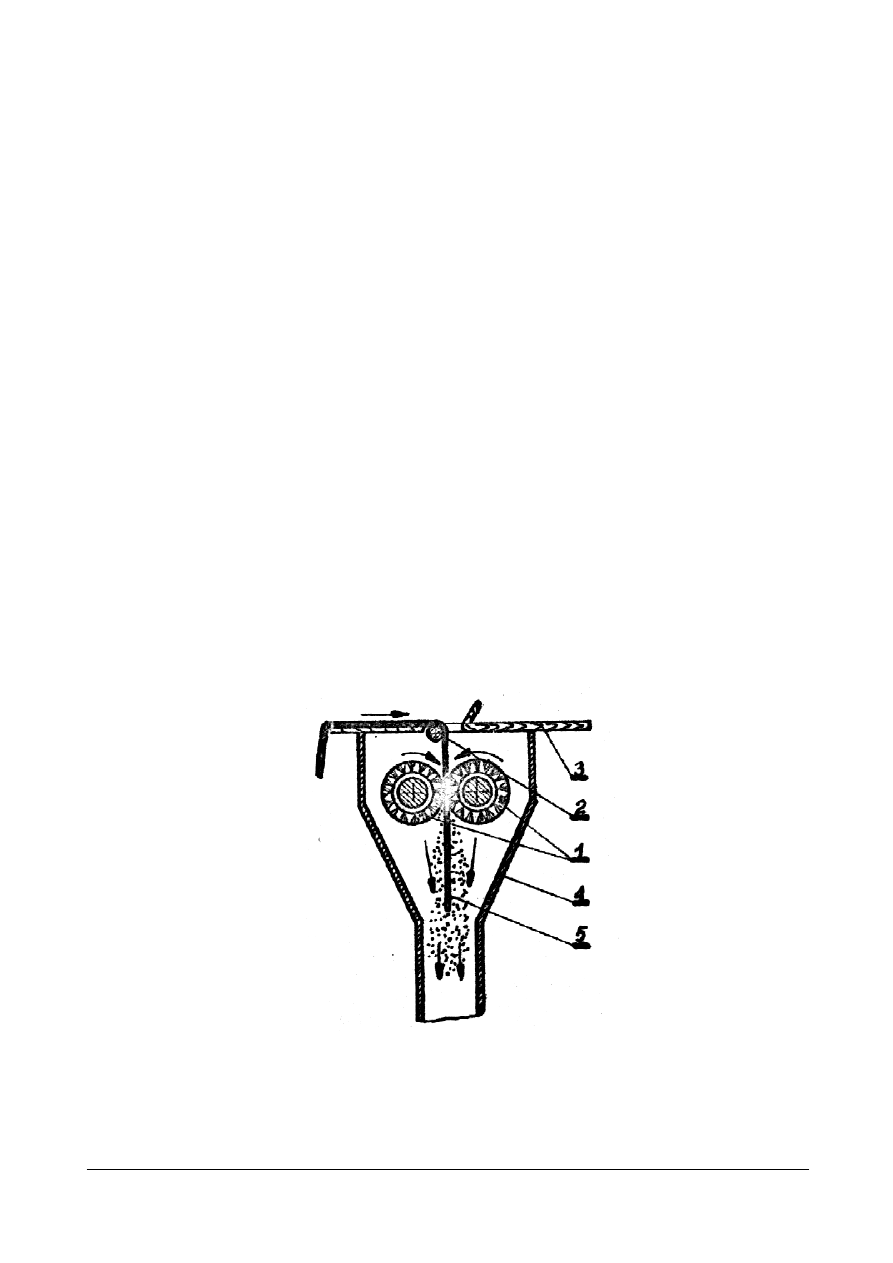

Rys. 6 Schemat działania szlifierki do skór [2,str.280]

1 – walec szlifujący,

2 – papier ścierny,

3 – zamocowanie papieru ściernego,

4 – wałek dociskowy,

5 – manszon dociskający filcowy,

6 – naprężenie manszonu,

7 – szczotka obrotowa,

8 – stół podający maszyny,

9 – obrabiana skóra.

Sam walec wykonany jest z materiału o dobrej przewodności cieplnej koniecznej do odprowadzania

ciepła powstającego w czasie pracy maszyny. Rozgrzanie wałka roboczego powodowałoby

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

zmiękczanie lepiszcza i odklejanie się materiału ściernego z papieru. Stąd wcześniejsze jego zużycie

oraz sklejanie się powstającego w czasie szlifowania pyłu skórzanego i zakłócanie operacji

szlifowania. Z tego powodu korzystniejsze są szlifierki z bezkońcową taśmą papieru ściernego

opasującą dwa walce aluminiowe.

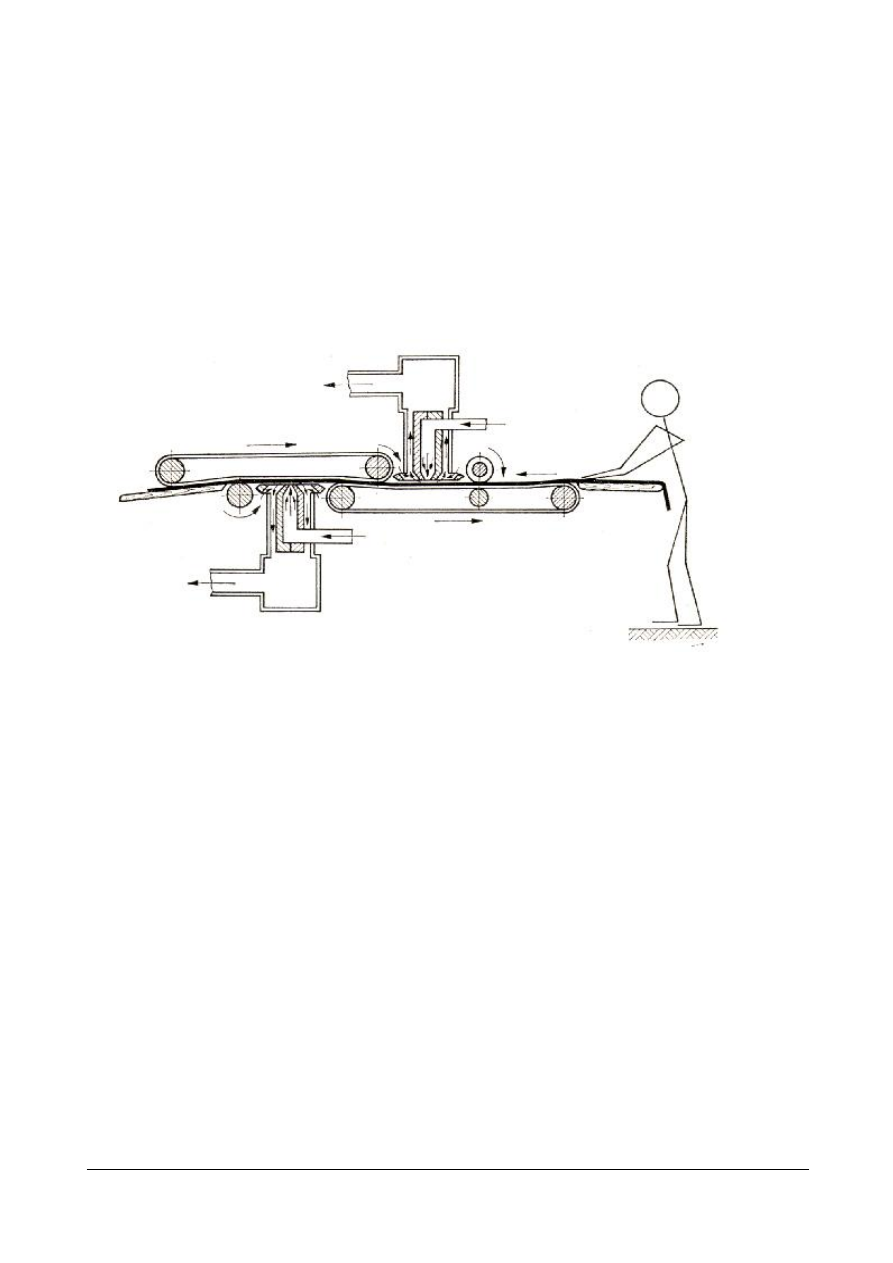

Rys. 7 Schemat działania szlifierki z taśmą bezkońcową [1, str.317]

Rys. 8 Schemat działania szlifierki przelotowej [1, str. 317]

Walec roboczy w szlifierkach osadzony jest na osi współpracującej z mechanizmem

mimośrodowym powodującym ruch oscylacyjny walca roboczego w kierunku poprzecznym. Ruch

oscylacyjny poprawia jakość szlifowania eliminując powstawanie podłużnych rys na skórze.

Dla różnych rodzajów skór stosuje się różne techniki szlifowania lica lub mizdry przy użyciu

papierów ściernych o różnej numeracji. Poniżej podano kilka przykładów:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

−

wykończanie bukatów bydlęcych z poprawionym licem – słabe oszlifowanie lica papierem 320,

−

skóry lakierowane lakierem poliuretanowym – szlifowanie lica papierem 400,

−

wykończanie skór anilinowych i półanilinowych – polerowanie lica papierem ściernym 600,

−

wykończanie dwoin welurowych odzieżowych – szlifowanie mizdry papierem 200–220,

szlifowanie wykończeniowe strony użytkowej papierem 280 – 320,

−

wykończanie dwoin welurowych na wierzchy obuwia – szlifowanie wstępne papierem 200

i szlifowanie wykończeniowe papierem 280–320,

−

wykończanie bukatów bydlęcych nubuk na wierzchy obuwia – szlifowanie lica papierem

320–400,

−

wykończanie skór podszewkowych szlifowanie wstępne papierem 150–180 i wykończeniowe

220.

Odpylanie skór. Na skutek podcinania włókien skórnych podczas szlifowania powstaje duże

zapylenie pyłem skórzanym. Pomimo zainstalowanych w szlifierkach szczotek i wentylatorów

odpylających, część pyłu osiada na powierzchni skór i może być przyczyną zakłóceń

w wykończaniu końcowym skór. Przy produkcji skór pokrywanych apreturami i farbami kryjącymi

mogą powstawać kłaczkowate nierówności tak zwanego zapylenia powierzchni lica, co uniemożliwia

uzyskanie gładkiej o odpowiednim połysku powłoki kryjącej na skórze. Zapylenie skór welurowych i

nubukowych powoduje efekt smolenia wyprawionych skór. Wady te znacznie wpływają na obniżenie

jakości i wartości produkowanych skór. Konieczna jest więc dodatkowa operacja odpylenia skór po

szlifowaniu. Przeprowadza się ją maszynowo przy zastosowaniu maszyn odpylarek. W zakładach

garbarskich stosowane są dwa typy odpylarek: odpylarki szczotkowe i odpylarki pneumatyczne.

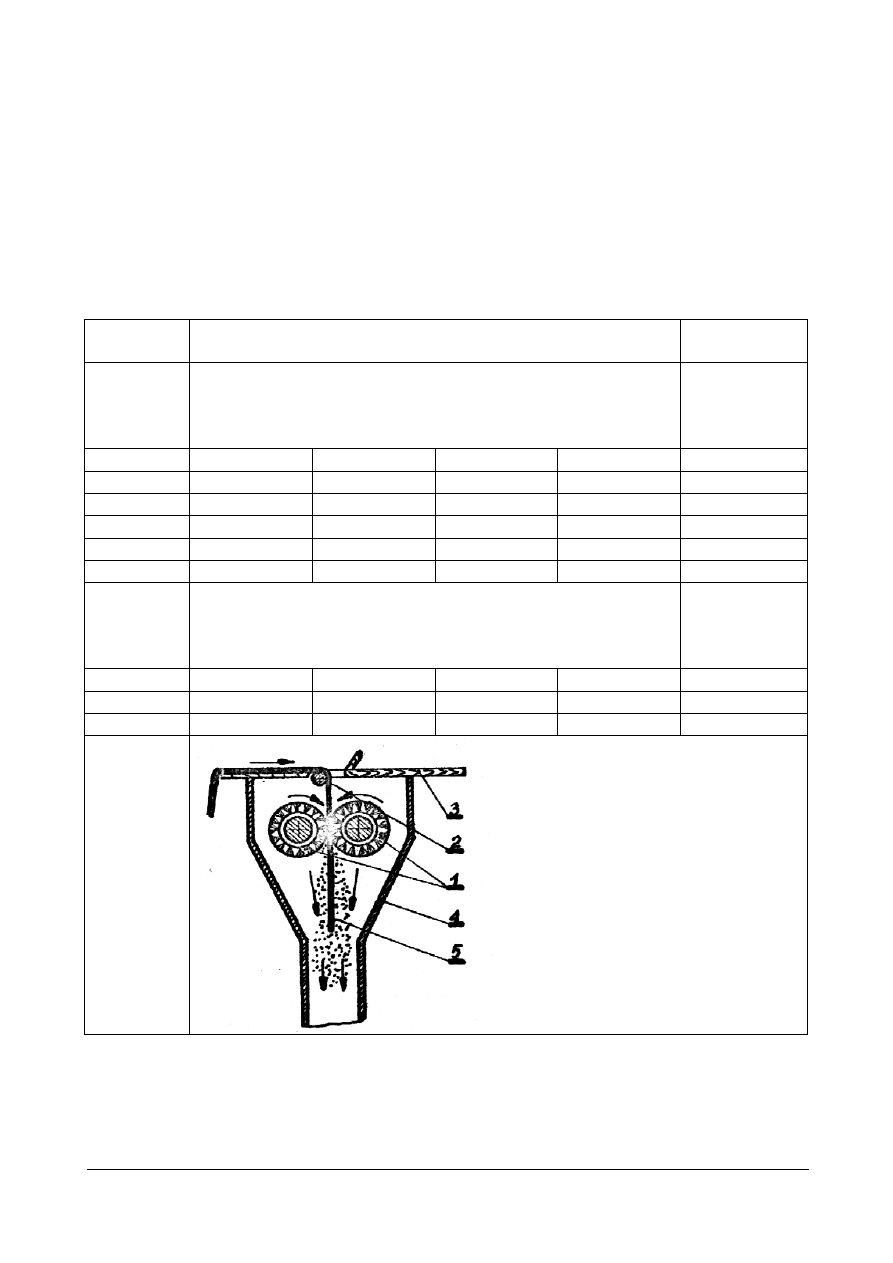

Odpylarka szczotkowa jest prostą maszyną, której praca polega na zgarnianiu pyłu za pomocą

dwóch szczotek dociskanych do obu powierzchni skór. Szczotki umieszczone są na osiowych

wałkach obracających się w przeciwnych kierunkach za pomocą urządzenia napędowego.

Mechanizm roboczy znajduje się w szczelnej obudowie połączonej z wentylatorem i pochłaniaczem

pyłu.

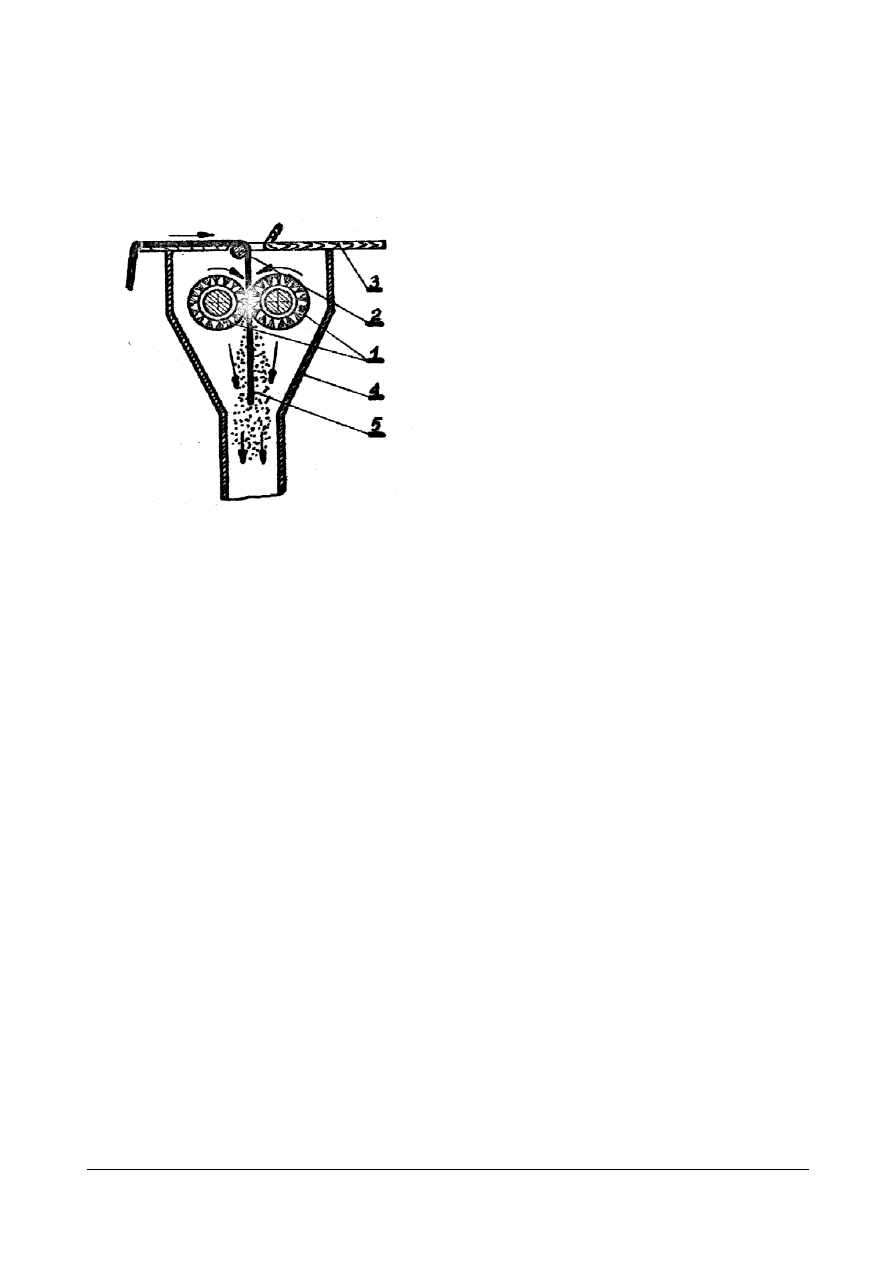

Rys. 9 Schemat działania odpylarki szczotkowej [2, str.291]

1 – szczotki odpylające,

2 – wałek podający,

3 – stół maszyny,

4 – obudowa maszyny,

5 – obrabiana skóra.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Skórę wprowadza się jedną połową przez wąską szczelinę pomiędzy szczotki odpylarki. Po

odpyleniu jednej połowy skóry, wyjmuje się ją i w ten sam sposób odpyla drugą połowę. Ten typ

maszyny używany jest coraz rzadziej, ponieważ wydajność ani jakość pracy jest niezadowalająca.

W nowoczesnych garbarniach używane są odpylarki pneumatyczne, które odpylają skórę

sprężonym powietrzem doprowadzanym do oby powierzchni skór. Obrabiane skóry podawane są

pod układ roboczy maszyny za pomocą przenośników taśmowych. Powietrze nadmuchiwane jest

wąskim strumieniem prostopadle na powierzchnię skóry powodując odrywanie się pyłu skórzanego.

Pył ten zassany wąską szczeliną pod ciśnieniem, pochłaniany jest przez pneumatyczną głowicę

i odprowadzany do filtra. Jakość pracy przelotowej odpylarki pneumatycznej jest znacznie wyższa

niż odpylarki szczotkowej. Stopień odpylenia regulowany jest zmianą prędkości podawania skór, lub

przez wielokrotne odpylenie.

Rys. 10 Schemat działania odpylarki pneumatycznej [1,str.320]

Odpylarka pneumatyczna jest konstrukcyjnie stosunkowo prosta, ale dla zapewnienia właściwej

pracy należy:

−

wyregulować wielkość szczeliny ssącej,

−

zapewnić dostateczną ilość sprężonego powietrza,

−

zapewnić odprowadzenie na bieżąco odpylonego pyłu.

W nowoczesnych zakładach garbarskich pneumatyczne, przelotowe maszyny do odpylania skór,

zestawiane są z przelotowymi szlifierkami, tworząc agregat w odcinku linii produkcyjnej.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na czym polega wyrównanie obrzeży skór?

2. Jaki jest cel wyrównywania obrzeży skór?

3. Jaki jest cel wyrównywania i wygładzania powierzchni skór?

4. Jaka jest najprostsza metoda wyrównywania powierzchni skór miękkich?

5. Jakie metody suszenia skór i dlaczego mogą gwarantować wygładzenie i rozprostowanie

powierzchni skór, wystarczające do przeprowadzenia kolejnych operacji wykończania

właściwego?

6. Na czym polega rozprostowanie i wyrównanie powierzchni skór twardych?

7. Co to jest szlifowanie skór?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

8. Jaki cel ma szlifowanie powierzchni nieużytkowej skór?

9. W jakim celu szlifuje się powierzchnię użytkową skór?

10. Do jakich asortymentów skór stosuje się operację szlifowania powierzchni lica, a do jakich

szlifowanie powierzchni mizdry jako powierzchni użytkowych?

11. Jaka jest zasada działania maszyn do szlifowania skór?

12. Co to są szlifierki przelotowe?

13. Co jest materiałem ściernym stosowanym do szlifowania skór?

14. Co to jest granulacja papieru ściernego i jak jest oznaczana?

15. Jakiej granulacji papiery ścierne używane są do szlifowania skór?

16. Co to jest i kiedy powstaje pył skórzany?

17. Jakie znaczenie ma odpylanie skór po szlifowaniu?

18. Jakie są zasady działania maszyn do odpylania skór?

4.4.3. Ćwiczenia

Ćwiczenie 1

Dokonaj dokładnych oględzin półfabrykatów skór w stanie crust. Wskaż te części skóry, które

należy usunąć wykonując czynność wyrównania obrzeży. Uzasadnij cel wykonywania tej czynności.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania tej jednostki modułowej,

2) rozłożyć na stole sortowniczym skóry wskazane Ci przez nauczyciela do oceny,

3) dokładnie obejrzeć każdą skórę zwracając głównie uwagę na:

−

nierówności obrzeży skór,

−

dziury i rozerwania,

−

zanieczyszczenia mizdry: resztki tkanki przymięsnej, pozostawione wióry strużyn,

4) wskazać i zaznaczyć kredką miejsca które należy usunąć wykonując czynność wyrównania

obrzeży,

5) uzasadnić swoje wnioski i spostrzeżenia,

6) wziąć udział w dyskusji po zakończeniu ćwiczenia i uzasadnić cel wyrównywania obrzeży skór

przed wykończaniem właściwym skór.

Uwaga: pamiętaj o regulaminie i zasadach bezpiecznej pracy. Dobierz i stosuj właściwą odzież

ochronną.

Wyposażenie stanowiska pracy:

−

stół sortowniczy do sortowania skór,

−

boczki garbarskie do układania skór,

−

skóry w półfabrykacie crust,

−

dzienniczek praktyk,

−

kreda do zaznaczania na skórach.

Ćwiczenie 2

Z przedstawionych próbek papierów ściernych, odczytaj granulację materiału ściernego i wskaż

do jakiego rodzaju szlifowania skór można ich użyć.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania tej jednostki modułowej,

2) obejrzeć przedstawione próbki papierów ściernych i odczytać na odwrocie numerację papieru,

3) wyjaśnić co oznacza odczytana numeracja,

4) wyjaśnić do jakiego rodzaju skór i w którym etapie szlifowania używać przedstawione rodzaje

papieru ściernego.

Wyposażenie stanowiska pracy:

–

katalog z próbkami papierów ściernych o różnych numeracjach.

Ćwiczenie 3

Na podstawie organoleptycznego badania powierzchni użytkowej przedstawionych Ci próbek

różnych skór w półfabrykacie crust, rozpoznaj ich przeznaczenie asortymentowe. Podczas

wykonywania ćwiczenia korzystaj z norm przedmiotowych dotyczących półfabrykatów i skór

gotowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania tej jednostki modułowej,

2) obejrzeć dokładnie przedstawione Ci próbki skór,

3) wskazać i scharakteryzować powierzchnię użytkową skór,

4) porównać charakterystykę skór z wymaganiami norm przedmiotowych,

5) zakwalifikować skóry do odpowiedniego asortymentu w wyrobie gotowym,

6) wyniki, spostrzeżenia i wnioski zapisać w dzienniczku praktyki.

Wyposażenie stanowiska pracy:

−

katalog próbek półfabrykatów skór różnych asortymentów,

−

normy przedmiotowe półfabrykatów i skór gotowych,

−

dzienniczek praktyki, przybory do pisania.

Ćwiczenie 4

Uzupełnij schemat procesów technologicznych przygotowania skór miękkich do wykończania

właściwego, który wykonałeś w ćwiczeniu 3 części 4.1., materiału nauczania tej jednostki

modułowej. W uzupełnieniu, wstaw informacje dotyczące operacji wyrównania obrzeży, wyrównania

powierzchni skór oraz szlifowania i odpylania skór:

−

cel i zadania,

−

używane techniki i metody,

−

stosowane maszyny i urządzenia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania tej części jednostki modułowej oraz dokumentacją

technologiczną wyprawy skór obowiązującą w warsztatach szkolnych lub w zakładzie

garbarskim,

2) wypisać w dzienniczku żądane w zadaniu informacje,

3) dorysować rozgałęzienia blokowe i uzupełnić dodatkowe informacje.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Wyposażenie stanowiska pracy:

–

instrukcja technologiczna wyprawy skór,

–

przybory kreślarskie,

–

plansza z ćwiczenia 3 z materiału nauczania 4.1.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyjaśnić cel przygotowania powierzchni użytkowej skór do wykończania

właściwego?

2) wyjaśnić cel wyrównania obrzeży skór?

3) scharakteryzować technikę wykonania operacji wyrównania obrzeży skór?

4) nazwać i scharakteryzować urządzenia i maszyny stosowane do wygładzania

i wyrównania powierzchni skór?

5) wyjaśnić cel wygładzania i wyrównania powierzchni skór?

6) wyjaśnić cel szlifowania skór?

7) scharakteryzować maszyny do szlifowania skór?

8) wyjaśnić cel procesu odpylania skór?

9) scharakteryzować maszyny do odpylania skór?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem pytań testowych.

4. Test zawiera 20 pytań o różnym stopniu trudności. Są to pytania: otwarte, z luką

i wielokrotnego wyboru.

5. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi, stawiając w odpowiedniej rubryce

znak X lub wpisując prawidłową odpowiedź. W przypadku pomyłki należy błędną odpowiedź

zaznaczyć kółkiem, a następnie ponownie zakreślić odpowiedź prawidłową.

6. Test składa się z dwóch części o różnym stopniu trudności: I część – poziom podstawowy,

II część – poziom ponadpodstawowy.

7. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

8. Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego rozwiązanie na

później i wróć do niego, gdy zostanie Ci czas wolny.

9. Na rozwiązanie testu masz 90 min.

Powodzenia

ZESTAW ZADAŃ TESTOWYCH

Część I

1. Tkanka skórna po procesie suszenia zawiera około 10% wilgoci. Przy tak niskiej zawartości

wody skóry nie nadają się aby wykonywać na nich operacje………………….. . Dopiero proces

………………………….. podczas którego tkanka skórna nabiera wilgoci w granicach

…………………… umożliwia ich przeprowadzenie.

2. Środkiem stosowanym do nawilżania po suszeniu skór garbowanych chromowo przeznaczonych

na wierzchy obuwia jest:

a) woda,

b) roztwór garbnika,

c) emulsja tłuszczowa,

d) rozpuszczalnik organiczny.

3. Do nawilżania lica skór garbowanych roślinnie stosuje się:

a) roztwór garbnika chromowego,

b) emulsję tłuszczową,

c) rozpuszczalnik organiczny,

d) wodę destylowaną.

4. Pierwszą operacją mechaniczną wykonywaną na skórach po ich nawilżeniu jest:

a) wyżymanie,

b) zmiękczanie,

c) struganie,

d) szlifowanie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

5. Zmiękczanie skór to operacja typu:

a) mechanicznego,

b) chemicznego,

c) termicznego,

d) biologicznego.

6. Obrównanie obrzeży skór to:

a) rozkrój skór wzdłuż linii grzbietu,

b) rozkrój skór po linii karku,

c) obcięcie postrzępionych brzegów skór,

d) odcięcie boków i karku skór,

7. Groszkowanie lica skór to metoda:

a) nawilżania,

b) szlifowania,

c) zmiękczania,

d) wygładzania.

8. Na skutek podcinania włókien skórnych podczas……………………………………. powstaje

duża ilość pyłu skórzanego. Przy wykończaniu skór apreturami i farbami kryjącymi mogą na

powierzchni lica powstawać kłaczkowate nierówności tak zwanego ………………………… .

Uniemożliwia to uzyskanie gładkiej o odpowiednim połysku powłoki kryjącej na skórze.

Konieczna jest więc dodatkowa operacja ………………………. skór po szlifowaniu.

9. Wskaż operację mechanicznego przygotowania skór do wykończania właściwego, którą można

przeprowadzać w bębnie garbarskim:

a) odpylanie,

b) szlifowanie,

c) międlenie,

d) wygładzanie lica.

10. Prasowanie skór służy do:

a) odwadniania skór po nawilżaniu,

b) wyrównania i wygładzania powierzchni skór,

c) odpylania skór po szlifowaniu,

d) zmiękczania skór posuszeniu.

11. Operacja walcowania skór spodowych lub technicznych ma na celu:

a) wyrównanie i wygładzenie powierzchni skór,

b) odpylenie lica skór przed apreturowaniem,

c) zmiękczenie tkanki skórnej,

d) wyciśnięcie nadmiaru wilgoci ze skóry.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Część II

12. Rysunek przedstawia schemat działania odpylarki do skór. Wyjaśnij jaki to typ maszyny i wypisz

co oznaczone jest kolejnymi cyframi:

13. Wyjaśnij co to jest granulacja materiału ściernego stosowanego w papierze do szlifowania skór

i w jaki sposób się ją oznacza.

14. Przy wykończaniu skór na cholewki do obuwia nie stosuje się operacji szlifowania dla skór:

a) welurowych,

b) nubukowych,

c) z naturalnym licem,

d) z licem sztucznym.

15. Uporządkuj podane według numeracji rodzaje papieru ściernego od najdrobniejszego do

najgrubszego: 120, 380, 80, 400.

1) ……….,

2) ……….,

3) ……….,

4) ……… .

16. Wyjaśnij na czym polega różnica wykonywania operacji szlifowania skór na szlifierce

nieprzelotowej i na szlifierce przelotowej.

17. Określenie „ruch wibracyjny” ma zastosowanie do scharakteryzowania pracy:

a) międlarki szczękowej,

b) groszkownicy,

c) zmiękczarki przelotowej „Mollisa”,

d) zmiękczarki walcowej.

18. Szlifowanie powierzchni użytkowej skór przeznaczonych na nubuk polega na:

a) lekkim oszlifowaniu powierzchni lica skór przy użyciu bardzo drobnego papieru ściernego,

b) zeszlifowaniu całkowitym lica skór grubym papierem ściernym,

c) oszlifowaniu mizdry skór grubym papierem ściernym,

d) wygładzeniu lica skór zużytym papierem ściernym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

19. Podczas obrotów wałka roboczego szlifierki wykonuje on jednocześnie ruch oscylacyjny

w kierunku osiowym. Zabezpiecza to skóry przed:

a) powstawaniem podłużnych rys na szlifowanej powierzchni,

b) wyeliminowaniem miejsc nieoszlifowanych,

c) zawijaniem się skór na wałek roboczy,

d) przecięciem powierzchni szlifowanej skór.

20. Które z metod suszenia powodują wygładzenie powierzchni skór?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

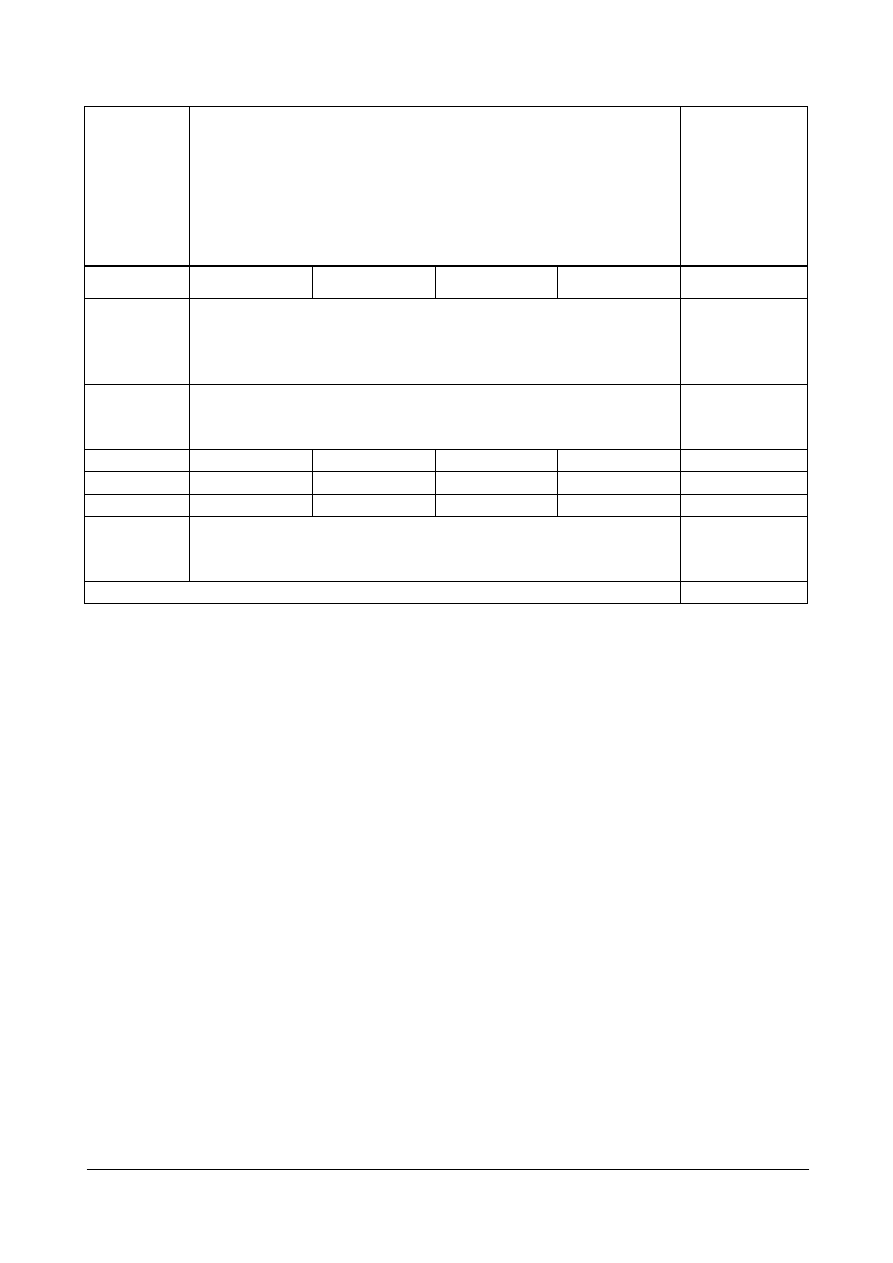

KARTA ODPOWIEDZI

Imię i nazwisko..........................................................................................

Przygotowanie skór do wykończania właściwego

Zakreśl poprawną odpowiedź, wpisz brakujące części zdania, opisz lub wykonaj rysunek

.

Nr

zadania

Odpowiedź

Punkty

1

2

a

b

c

d

3

a

b

c

d

4

a

b

c

d

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

…………………., ………………………., ………………….

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

13

14

a

b

c

d

15

1. ……….,

2. ……….,

3. ……….,

4. ………..

16

17

a

b

c

d

18

a

b

c

d

19

a

b

c

d

20

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

6. LITERATURA

1. Lasek W. : Wykończalnictwo skór miękkich. WN-T, Warszawa 1984

2. Maleńczak J., Ćujan J.: Maszyny i urządzenia garbarskie. Skrypt uczelniany. WSI, Radom 1981.

3. Michalec T.: Technologia garbarstwa i futrzarstwa – ćwiczenia laboratoryjne. WSI, Radom

skrypt nr 7 1996

4. Persz T.: Materiałoznawstwo dla zasadniczych szkół skórzanych. WSiP, 1997

5. Persz T.: Technologia wyprawy skór cz. I Garbowanie. WSiP, 986

6. Persz T.: Technologia wyprawy skór cz. II Wykończanie. WSiP, 1985

7. Polskie Normy – wybór

8. Praca zbiorowa: Vademecum garbarza. ITE, Radom 1996

9. Praca zbiorowa: Encyklopedia techniki – przemysł lekki”. WNT, Warszawa

Wyszukiwarka

Podobne podstrony:

garbarz skor 744[03] z2 03 n

garbarz skor 744[03] z2 05 u

garbarz skor 744[03] z2 06 n

garbarz skor 744[03] z2 05 n

garbarz skor 744[03] z2 01 n

garbarz skor 744[03] z2 04 n

garbarz skor 744[03] z2 04 u

garbarz skor 744[03] z2 02 n

garbarz skor 744[03] z2 03 u

garbarz skor 744[03] z2 01 u

garbarz skor 744[03] z2 03 n

garbarz skor 744[03] z2 04 n

garbarz skor 744[03] z2 05 u

garbarz skor 744[03] z2 01 u

garbarz skor 744[03] z2 05 n

garbarz skor 744[03] z2 04 u

garbarz skor 744[03] z2 02 u

garbarz skor 744[03] z2 01 n

więcej podobnych podstron