„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Zdzisław Feldo

Wykończanie właściwe skór 744[03].Z2.04

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Sadowski Tadeusz

dr inż. Żarłok Jan

Opracowanie redakcyjne:

mgr inż. Zdzisław Feldo

Konsultacja:

dr inż. Janusz Figurski

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 744[03].Z2.04.

„Wykończanie właściwe skór” zawartego w modułowym programie nauczania dla zawodu

Garbarz skór.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Cel i zasady wykończania właściwego skór

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

10

4.1.3. Ćwiczenia

11

4.1.4. Sprawdzian postępów

13

4.2. Środki stosowane do wykończania właściwego skór

14

4.2.1. Materiał nauczania

14

4.2.2. Pytania sprawdzające

18

4.2.3. Ćwiczenia

18

4.2.4. Sprawdzian postępów

21

4.3. Metody i techniki wykończania właściwego skór

22

4.3.1. Materiał nauczania

22

4.3.2. Pytania sprawdzające

39

4.3.3. Ćwiczenia

39

4.3.4. Sprawdzian postępów

42

5. Sprawdzian osiągnięć

43

6. Literatura

49

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Otrzymujesz poradnik, który będzie Ci pomocny w nabywaniu umiejętności

praktycznego wykonywania czynności, operacji i procesów w etapie wykańczania

właściwego skór. Poradnik zawiera:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś

mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej.

2. Cele kształcenia tej jednostki modułowej.

3. Materiał nauczania umożliwiający samodzielne przygotowanie się do wykonania ćwiczeń

i zaliczenia sprawdzianów.

4. Ćwiczenia, które zawierają:

−

wykaz materiałów, narzędzi i sprzętu potrzebnych do realizacji ćwiczenia,

−

pytania sprawdzające wiedzę potrzebną do wykonania ćwiczenia,

−

sprawdzian teoretyczny,

−

sprawdzian umiejętności praktycznych.

5. Przykład zadania/ćwiczenia oraz zestaw pytań sprawdzających Twoje opanowanie

wiedzy i umiejętności z zakresu całej jednostki. Zaliczenie ćwiczenia jest dowodem

osiągnięcia umiejętności praktycznych określonych w tej jednostce modułowej.

Wykonując sprawdzian postępów powinieneś odpowiedzieć na pytanie tak lub nie, co

oznacza, że opanowałeś materiał albo nie.

6. Literaturę oraz inne źródła informacji które powinieneś wykorzystać do poszerzenia

wiedzy.

Jednostka modułowa „Wykończanie właściwe skór”, z której treścią teraz się

zapoznajesz, jest częścią materiału modułu 744[03].Z2 „Technologia wykończania

i uszlachetniania skór bez włosa”. Treści materiału nauczania omawiają procesy, operacje

i czynności technologiczne nadające skórom specyficzne właściwości w zakresie

asortymentowym skór wyprawionych. Wykończenie właściwe to uodpornienie skór na

warunki zewnętrzne, tuszowanie drobnych wad i uszkodzeń oraz nadanie ładnego,

estetycznego a także i modnego wyglądu powierzchni użytkowej. Poznanie zawartego

w jednostce modułowej materiału nauczania jest konieczne abyś nabył umiejętności

technologicznego uczestnictwa w procesach wykończania właściwego skór.

Jeżeli będziesz miał trudności ze zrozumieniem treści tematu lub ćwiczenia, to poproś

nauczyciela lub instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz

daną czynność

.

Po przerobieniu materiału spróbuj zaliczyć sprawdzian z zakresu jednostki

modułowej.

Bezpieczeństwo i higiena pracy

W czasie wykonywania zadań i ćwiczeń musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych i ochrony środowiska,

wynikających z rodzaju wykonywanych prac. Z przepisami tymi zostaniesz zapoznany przed

przystąpieniem do wykonania ćwiczeń lub zadań produkcyjnych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

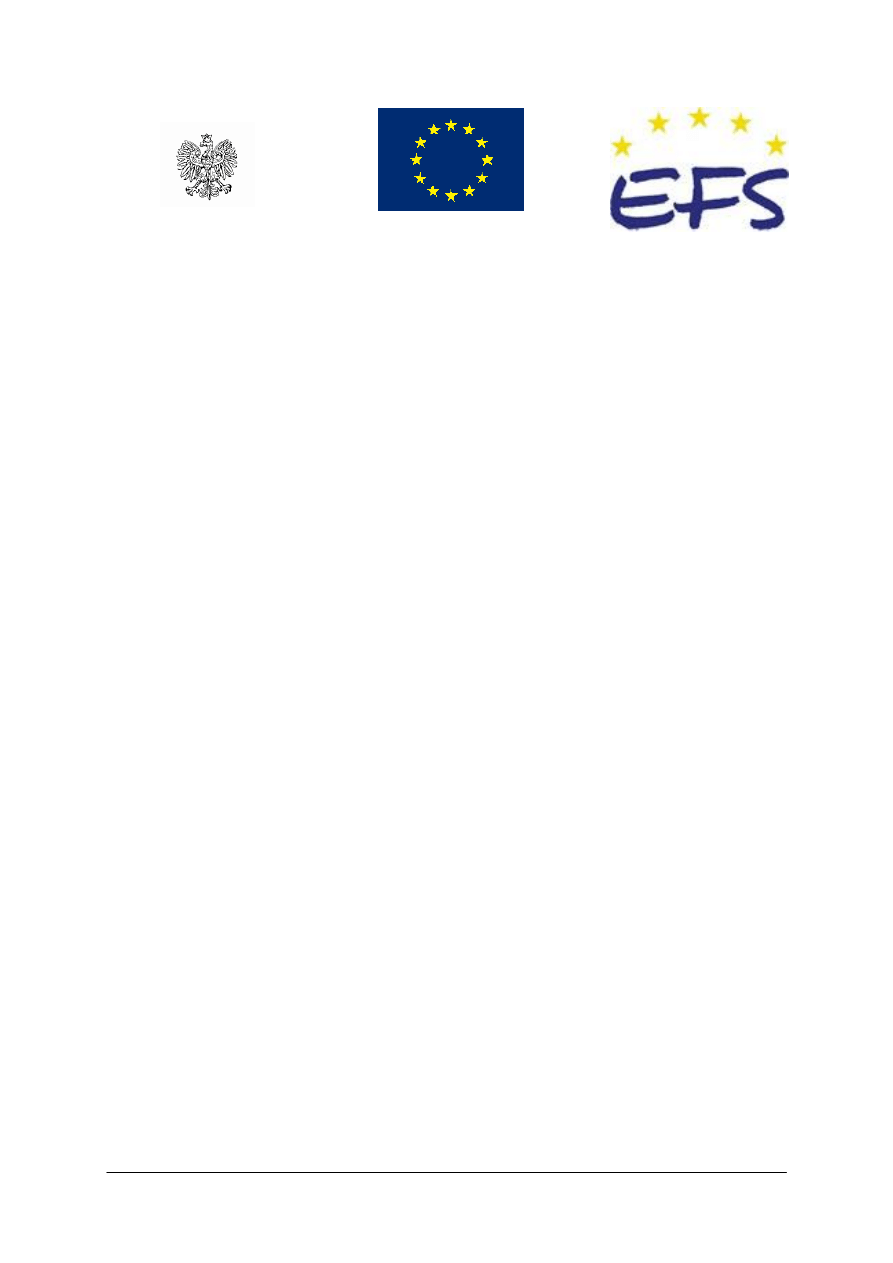

Schemat układu jednostek modułowych

744[03].Z2.01

Wykończanie kąpielowe skór

o różnym przeznaczeniu

744[03].Z2.02

Organizowanie i prowadzenie procesu

suszenia skór

744[03].Z2

Technologia wykończania

i uszlachetniania skór bez włosa

744[03].Z2.06

Cechowanie, pakowanie

i magazynowanie skór wyprawionych

744[03].Z2.03

Przygotowanie skór

do wykończania właściwego

744[03].Z2.04

Wykończanie właściwe skór

744[03].Z2.05

Rozróżnianie, charakteryzowanie

oraz określanie jakości skór

wyprawionych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej „Wykończanie właściwe skór”

powinieneś umieć:

−

organizować stanowisko pracy zgodnie z wymogami ergonomii,

−

dobierać i stosować odzież ochrony osobistej na stanowiskach mechanicznej

i chemicznej obróbki skór,

−

stosować zasady bezpiecznej pracy i ochrony środowiska wykonując czynności

technologiczne, obsługę maszyn i urządzeń garbarskich oraz środków transportu skór

między stanowiskami pracy,

−

odczytywać i stosować instrukcje technologiczne dotyczące organizowania procesów

oraz wykonywania czynności i operacji w etapie wykończania skór.

−

znać i stosować badania organoleptyczne w kontroli międzyoperacyjnej procesów

technologicznych wykończania skór,

−

układać obrabiane skóry na boczki garbarskie lub podesty,

−

korzystać z różnych źródeł informacji zawodowej,

−

określać jakość półfabrykatów skór w zakresie przygotowania do wykończania

właściwego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

określić cel wykończania i uszlachetniania skór,

−

dobrać rodzaje i metody wykończania skór w zależności od ich przeznaczenia,

−

rozpoznawać podstawowe środki i gotowe preparaty chemiczne stosowane do

wykończania i uszlachetniania skór,

−

przygotować zestawy kryjące, uszlachetniające i utrwalające powłoki, na podstawie

instrukcji i receptur technologicznych,

−

nanieść ręcznie na skórę zestawy podkładowe, uściślające i wykończeniowe,

−

dobrać oraz obsłużyć agregaty i urządzenia do nakładania i rozprowadzania apretur,

zestawów kryjących i utrwalających nakładane powłoki,

−

obsłużyć maszyny do prasowania skór,

−

obsłużyć maszyny i urządzenia do specjalnych wykończeń skór, drukarki do skór

miękkich, agregaty malarskie i natryskowe, nalewarki, urządzenia i maszyny do

nakładania i powlekania sztucznego lica na dwoinach skórzanych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Cel i zasady wykończania właściwego skór

4.1.1. Materiał nauczania

Procesy wykończania właściwego mają szczególne znaczenie w otrzymywaniu

wyprawionej skóry gotowej. Skóra gotowa jest produktem finalnym dla przemysłu

garbarskiego, ale jest półproduktem w zakładach przetwarzających ją na wyroby skórzane

jako: obuwie, wyroby galanteryjne, odzieżowe, rękawiczkowe, meblowe lub jako elementy

składowe wielu jeszcze innych rodzajów produktów niezbędnych i ułatwiających codzienną

egzystencję człowieka.

Skóra po wygarbowaniu otrzymuje jedną bardzo ważną właściwość – jako naturalny

produkt białkowy jest zabezpieczona przed procesami biologicznego rozpadu. Nie posiada

jednak cech które kwalifikowałyby ją do przetwórstwa lub użytkowania. Etap garbowania nie

jest więc etapem zakończenia produkcji skór. Należy jeszcze poddać ją wielu

specjalistycznym procesom i obróbkom technologicznym aby można było mówić o skórze

gotowej. Te specjalistyczne procesy i obróbki to etap tak zwanego wykończania skór. Można

go podzielić na dwie fazy:

1. wykończania wstępnego,

2. wykończania właściwego.

Z procesami wstępnego wykończenia zapoznałeś się realizując materiał jednostek

modułowych:

−

744[03].Z2.01 – Wykończanie kąpielowe skór o różnym przeznaczeniu,

−

744[03].Z2.02 – Organizowanie i prowadzenie procesu suszenia skór,

−

744[03].Z2.03 – Przygotowanie skór do wykończania właściwego.

Wykończanie wstępne obejmuje obróbkę mechaniczną i chemiczną skór. Operacje

mechaniczne przygotowują skóry do kąpielowych procesów chemicznych, stanowiących

istotną obróbkę wykonywaną na skórach w środowisku kąpieli wodnych. Są to procesy

technologiczne nadające skórom właściwości fizyczne takie jak: grubość, miękkość, zwartość

i barwę. Przeprowadza się je na skórach „mokrych” poddając obróbce chemicznej

w kąpielach wodnych garbników, barwników i tłuszczy do skór. W technologii garbarskiej

ten etap wykończania skór nosi nazwę wykończania kąpielowego.

Wykończanie właściwe są to procesy, operacje i czynności technologiczne

wykonywane na skórach wysuszonych w celu nadania im określonych cech użytkowych

i efektów wykończenia określonych przez wymagania przeznaczenia asortymentowego.

Wykończalnictwo ma szczególne znaczenie w technologii wyprawy skór miękkich.

Ogólnie można powiedzieć że celem wykończania właściwego skór jest:

−

uodpornienie na warunki zewnętrzne /wilgoć, błoto, kurz i brud/,

−

tuszowanie drobnych uszkodzeń i wad warstwy licowej /zadrapania, otarcia, miejscowe

odbarwienia/,

−

upiększenie wyglądu zewnętrznego, czyniąc go estetycznym i zgodnym z wymogami

mody /barwa, kolor, faktura powierzchni skór, połysk lub matowość/.

Przeznaczenie asortymentowe skór jest podstawą do tworzenia receptury wyprawy,

w zakresie doboru procesów i operacji technologicznych od momentu wysortowania surowca

aż do zakończenia produkcji. Szczególnie ważną rolę odgrywają procesy wykończeniowe,

zawsze wiążące się z przeznaczeniem i wymaganymi własnościami użytkowymi skór

wyprawionych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Skóry wyprawione jako surowiec dla przetwórstwa muszą posiadać cechy umożliwiające

wytwarzanie wyrobu skórzanego wynikające ze stosowanych parametrów przetwórczych:

−

wytrzymałość mechaniczna na rozdzieranie, rozciąganie, wydłużenie, modyfikowanie

plastyczne – cechy umożliwiające poddawanie skóry odkształceniom produkcyjnym

przetwórstwa,

−

miękkość, trwałość utrzymania kształtu, odporność na wilgoć, podatność na metody

łączenia /szycie, klejenie, nitowanie/ - cechy umożliwiające wytwarzanie wyrobów

o odpowiednim kształcie,

Ważne znaczenie mają cechy wpływające na użytkowanie wyrobu:

−

barwa, kolor, połysk, zapach, trwałość i łatwość pielęgnacji – cechy wpływające na

wygląd i estetykę wyrobów,

−

nieszkodliwość oddziaływania na organizm człowieka / dopasowywanie się do kształtu

stopy – cholewki obuwia, kształt ręki – rękawiczki, związki chemiczne użyte

w wyprawie/, odporność na rozwój drobnoustrojów /bakterii, pleśni, gnicie/,

przepuszczalność pary wodnej i powietrza, wodoodporność, izolacja cieplna, odporność

elektrostatyczna, – cechy higieniczne i zdrowotne,

−

masa, grubość, zwartość struktury, ogniotrwałość, bierność chemiczna, odporność na

wysokie temperatury, odporność na pranie i czyszczenie chemiczne, odporność na

promieniowanie energetyczne – cechy użytkowania specjalnego.

Większość wyszczególnionych cech nadaje się skórom w procesach wykończeniowych przez

dobór odpowiednich środków i operacji technologicznych i przez właściwy sposób ich

prowadzenia. Nie ma jednak metod, które pozwoliłyby na wyprodukowanie skór gotowych

w danym asortymencie charakteryzujących się wszystkimi cechami w maksymalnym stopniu

i zaspakajających potrzeby przetwórcy i użytkownika.

Spośród wielu asortymentów produkowanych skór najważniejsze i najczęściej

wytwarzane to:

1. Skóry na cholewki obuwia. Są to skóry różnego rodzaju garbowania i wykończenia

charakteryzujące się miękkością, pulchnością i określoną ciągliwością. Cechy te są mniej

lub bardziej uwydatnione w zależności od wymagań na rodzaj i zastosowanie

konstrukcyjne w obuwiu. Skóry wierzchnie obuwiowe mogą być wykończane z licem

naturalnym, sztucznym, poprawionym lub zeszlifowanym. Mogą też to być skóry

wykończane od strony mizdry lub jako dwoiny z głównym zastosowaniem na podszewki

obuwiowe.

2. Skóry obuwiowe spodowe. Głównie są to skóry garbowania roślinnego, dobrze

wypełnione garbnikiem i charakteryzujące się odpornością na nasiąkanie wodą. Jeszcze

do niedawna powszechnie używane na podpodeszwy, podeszwy oraz podnoski

i zakładki obuwia. Garbowane w roztworach brzeczek roślinnych o wzrastającym

stężeniu metodą farbowo–zatopową. Dogarbowane przez tak zwaną impregnację

w bębnie polegającą na dopełnianiu sproszkowanym garbnikiem i wykończane przez

powierzchniowe natłuszczanie i wybielane a w końcowej fazie produkcji walcowane

maszynowo. Podczas walcowania, ugniatane skóry uzyskiwały zagęszczenie struktury

tkanki, nabierały sprężystości i połysku lica.

3. Skóry odzieżowe. Charakteryzują się miękkością i pulchnością tkanki skórnej, są pełne

i gładkie w dotyku, stosunkowo cienkie /od 0,6 mm/ ale niezbyt ciągliwe, oraz wykazują

wysoką odporność na nasiąkanie wodą. Poza tym skóry odzieżowe muszą wykazywać

dużą odporność na działanie światła, na tarcie suche i mokre oraz nie powinny zmieniać

swojej barwy i połysku podczas użytkowania. Obecna moda wymusza produkcję wielu

odmian skór odzieżowych które różnią się rodzajem użytego surowca, sposobem

garbowania, ale przede wszystkim metodami i sposobem wykończania uzależnionym od

przeznaczenia na odzież powszechnego użytku czy odzież specjalną /na przykład dla

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

wojska czy sportowców/. Wymaga się by powierzchnia skór odzieżowych kryta była

powłokami miękkimi i bardzo cienkimi.

4. Skóry rękawiczkowe. Powinny się charakteryzować dużą miękkością, ciągliwością

i elastycznością tkanki skórnej. Surowiec na rękawiczki podobny jest jak na skóry

odzieżowe a dodatkowo wykorzystuje się skóry zwierząt łownych saren, jeleni, danieli

i łosi. Charakteryzując skóry rękawiczkowe należy wymienić cechy estetyczne

/uwidoczniony rysunek lica, niewidoczna cieniutka powłoka kryjąca, duża ciągliwość

i elastyczność/ oraz cechy higieniczne /pochłanianie i wydalanie potu, przepuszczalność

powietrza, trwałość wybawień na pot, wybarwienia nieszkodliwe dla skóry człowieka/.

5. Skóry galanteryjne. Mogą być wyprawiane różnymi metodami. Najczęściej są to

metody garbowania roślinnego lub chromowego. Również surowiec może być

różnorodny i dobierany w zależności od przeznaczenia na konkretne wyroby

galanteryjne. Właściwości i cechy charakterystyczne dla skór galanteryjnych są trudne

do zdefiniowania i trzeba to czynić dla każdego typu galanterii skórzanej: ciężkiej czy

lekkiej, wyrobów eleganckich czy do codziennego użytku, przeznaczonych dla kobiet czy

mężczyzn. Najwyższą wartość mają skóry produkowane z licem naturalnym – mogą być

gładkie lub deseniowane.

6. Skóry meblowe. Są surowcem do wyrobu mebli tapicerowanych i produkowane są

z surowca pełnowartościowego o ścisłej zwartej tkance skórnej i dużej powierzchni.

Skóry meblowe garbowane są głównie chromowo, a na jasne ,pastelowe kolory powinny

być garbowane glinowo. Wykończenie przeprowadzamy podobnie jak skór na obuwie

różnymi metodami. Powłoka kryjąca powinna odznaczać się trwałością wiązania ze skórą

– wysoką adhezją i dużą odpornością na ścieranie i tarcie suche i mokre.

Ogólne zasady wykończania skór. Mimo dużego zróżnicowania rodzajów skór

wyprawianych i cech jakie te skóry uzyskują w wyniku ich wykończania, ogólne zasady

wykończalnictwa są takie same. Wykończanie właściwe jest zależne od wymagań stawianych

produktowi końcowemu. Jest więc różne dla różnych rodzajów skór gotowych. Pojęcie

wykończania właściwego odnosi się do nadania specjalnych cech powierzchni użytkowej

skór. Na podstawie wcześniejszych rozważań można powiedzieć że wykończanie właściwe

jest uszlachetnianiem skór wyprawionych. Powierzchnia skór może być wykończana:

−

przez wytworzenie cieniutkiej powłoki wykończalniczej na powierzchni licowej skór

przez taki zwane apreturowanie,

−

przez oszlifowanie powierzchni użytkowej skór: od strony lica skór na tak zwane nubuki,

lub od strony mizdry na wykończenie skór welurowych,

−

przez nałożenie zestawów kryjących i poprawienie powierzchni uszkodzonego lica skór

lub nałożenie lica sztucznego,

−

pozostawienie naturalnej powierzchni użytkowej skór jak przy wykończeniu skór

zamszowych lub niektórych galanteryjnych i obuwiowych spodowych oraz technicznych

wygarbowanych roślinnie.

Większość skór wykończana jest obecnie metodą pokrywania powierzchni użytkowej

skór zestawami apretur lub zestawami kryjącymi.

Apretury służą do wytworzenia cieniutkiej powłoki ochronnej na skórze wyprawionej

mającej głównie na celu wyrównanie barwy i nadanie połysku lub zmatowienia, a dzięki

dodatkom środków chwytowych, również przyjemny staje się dotyk skóry.

Zestawy kryjące mają za zadanie wytworzenie powłoki kryjącej na powierzchni skóry

wyprawionej, nadającej lub wyrównującej barwę skóry i tuszującej naturalne uszkodzenia,

a nawet służą do wytworzenia warstwy sztucznego lica.

Zarówno apretury jak i zestawy kryjące są środkami barwnymi za przyczyną składników

barwnych – pigmentów. Obok tych środków, drugim i najważniejszym składnikiem apretur

i zestawów kryjących są środki wiążące o własnościach błonotwórczych. Środki wiążące

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

mają za zadanie spajanie zestawów wykończalniczych jak również muszą wykazywać

właściwość przyczepności do skóry i zapewnić trwałe wiązanie zestawu wykończeniowego

z podłożem czyli skórą oraz zagwarantować odporność przyczepności w warunkach

użytkowania. Środki wiążące decydują o cechach powłok wykończeniowych jak również

o metodzie wykończania skór. O metodzie decyduje także przygotowanie powierzchni skóry

do krycia, struktura warstwowa nakładanych powłok kryjących i techniki ich nakładania.

Skóry przygotowane do wykończania są podłożem do przyjęcia zestawów kryjących

o specyficznych, charakterystycznych cechach właściwości fizycznych i chemicznych.

Podstawowe cechy fizyczne to porowatość skóry, giętkość, elastyczność i ciągliwość.

Mają one wpływ na sposób wnikania i osadzania się na trwałe środków wchodzących

w skład zestawów kryjących. Porowatość i ciągliwość skór wiąże się z nasiąkliwością

i przenikaniem do wnętrza skóry odpowiednio rozdrobnionych składników chemicznych

w zestawach kryjących. Mają one wpływ na siłę i trwałość wiązania zestawów

wykończalniczych. Duże cząsteczki zestawów osadzają się na powierzchni skór i wpływają

na efekt końcowy wyglądu wyrobu i jego właściwości użytkowe.

Chemiczna bardzo duża aktywność skóry powoduje że odpowiednio zestawione

chemicznie środki wykończeniowe są pochłaniane i wiązane przez tkankę skór.

Powłoka kryjąca utworzona na powierzchni skór w procesie wykończania właściwego

musi się charakteryzować wysoką adhezją do podłoża i być w dużym stopniu wytrzymała na

wielokrotne zginanie i rozciąganie. Jednocześnie musi wykazywać odpowiedni stopień

twardości i inne własności powierzchni odpornej na warunki zewnętrzne jak tarcie na mokro

i na sucho, uderzenia, wpływy atmosferyczne. Tak wysokie wymagania spełnić może jedynie

powłoka kryjąca która:

−

zachowuje warstwową budowę: od warstwy podkładowej najbardziej miękkiej związanej

ze skórą, przez warstwę środkową tak zwaną konstrukcyjną lub szkieletową

odpowiadającą za równomierność barwy i całą strukturę powłoki, do najbardziej twardej,

zewnętrznej odpornej mechanicznie i decydującej o połysku i dotyku skóry na

powierzchni w technologii zwaną warstwą połyskową,

−

w możliwie najcieńszy sposób pokrywa powierzchnię skóry. Gwarantuje to wysoką

odporność na wielokrotne zginanie i inne właściwości wytrzymałościowe podobne do

skóry naturalnej,

−

siły wiązania ze skórą czyli siły adhezji, ma zbliżone do sił kohezji – spójności wewnątrz

powłoki. Gdy siły kohezji powłoki wykończalniczej znacznie przewyższają siły adhezji,

występuje zjawisko złuszczania się powłoki. Gdy siły kohezji są zbyt niskie

w porównaniu do sił adhezji, są powodem pękania powłoki przy zginaniu skóry,

−

nie jest zbyt głęboko osadzona w skórze . Zbyt głębokie osadzenie powoduje zanik

uziarnienia czyli rysunku lica i skłonność do pękania skóry przy zginaniu, a zbyt

powierzchowne osadzenie prowadzi do luźności i odstawania lica.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są etapy wykończania skór?

2. Jaki jest cel wykończania właściwego skór?

3. Co to są cechy użytkowe skór wyprawionych?

4. Jakie są sposoby wykończania skór?

5. Czy na sposób wykończenia mają wpływ cechy użytkowe skór?

6. Co określa pojęcie przeznaczenia asortymentowego skór?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

7. Jakie znaczenie w wykończalnictwie ma porowatość skór?

8. Jakie znaczenie w wykończalnictwie ma chemiczna aktywność skór?

9. Co oznaczają pojęcia adhezji i kohezji?

10. Co to jest powłoka kryjąca wykończeniowa?

11. Co rozumiemy pod pojęciem warstwowej budowy powłoki kryjącej?

4.1.3. Ćwiczenia

Ćwiczenie 1

Dokonaj organoleptycznego badania próbek różnych skór wykończonych. Rozpoznaj,

nazwij i zapamiętaj cechy właściwości skór wyprawionych, w zakresie:

−

wyglądu powłoki kryjącej,

−

dotyku powłoki kryjącej,

−

chwytu skóry.

Swoje spostrzeżenia, opinie i wnioski zapisz w dzienniczku praktyk. Podziel się nimi

w dyskusji technologicznej w podsumowaniu ćwiczeń.

Ćwiczenie może być realizowane w pracowni materiałoznawstwa lub w zakładzie

produkcyjnym.

Sposób wykonania ćwiczenia:

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z instrukcją bezpieczeństwa i higieny pracy w pracowni materiałoznawstwa

lub w magazynie wyrobów gotowych gdzie będzie realizowane ćwiczenie,

2) założyć odzież ochronną,

3) zorganizować stanowisko pracy do wykonania ćwiczenia,

4) rozłożyć przygotowane przez nauczyciela próbki skór,

5) dokonać oględzin i badania organoleptycznego skór pod względem:

−

wyglądu powłoki kryjącej: równomierna barwa, równomierny kolor, silne krycie,

powłoka prześwitująca, połysk, lustrzany połysk, matowość, deseń lica,

dwubarwność, inne efekty specjalne,

−

dotyku powłoki kryjącej: gładkość, szorstkość, odciśnięcie wzoru,

−

chwyt skóry: miękkość, sztywność, twardość, delikatność, śliskość, jędrność,

luźność.

6) swoje spostrzeżenia i wrażenia wzrokowe i dotykowe staraj się zapamiętać,

7) wnioski i spostrzeżenia zanotuj w dzienniczku praktyk.

Wyposażenie stanowiska pracy:

−

stół do pracy w pracowni lub stół sortowniczy w zakładzie pracy,

−

katalogi próbek skór o różnych rodzajach wykończenia,

−

dzienniczek praktyk do zapisywania wyników ćwiczeń, wniosków, uwag i spostrzeżeń.

Ćwiczenie 2

Na podstawie oględzin organoleptycznych, określ cechy charakterystyczne skór

gotowych z przeznaczeniem na:

1. wierzchy obuwia damskiego,

2. wierzchy obuwia turystycznego,

3. odzież skórzaną,

4. galanterię lekką,

5. galanterię ciężką.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Wyniki zanotuj w dzienniczku praktyk.

Realizacja ćwiczenia powinna odbywać się w magazynie wyrobów gotowych

w

warsztatach

szkolnych

lub

zakładzie

garbarskim,

ewentualnie

w

pracowni

materiałoznawstwa.

Sposób wykonania ćwiczenia:

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z instrukcją bezpieczeństwa i higieny pracy w pracowni materiałoznawstwa

lub w magazynie wyrobów gotowych gdzie będzie realizowane ćwiczenie,

2) założyć odzież ochronną,

3) zorganizować stanowisko pracy do wykonania ćwiczenia,

4) przygotować skóry w określonych asortymentach,

5) dokonać oględzin poszczególnych skór i określić organoleptycznie:

−

wygląd powierzchni skóry: gładkość, barwę i kolor, połysk,

−

miękkość skór,

−

charakter „chwytu” skóry,

−

grubość,

−

estetykę skór,

6) wnioski i uwagi zapisać w dzienniczku praktyk.

Wyposażenie stanowiska pracy:

–

stół sortowniczy do oględzin skór,

–

skóry określonych asortymentów,

–

boczki do składania skór,

–

dzienniczek praktyki.

Ćwiczenie 3

Na podstawie oględzin i badania organoleptycznego skór określ, jakie jest ich

przeznaczenie asortymentowe.

Ćwiczenie powinno być realizowane w warsztatach szkolnych lub w zakładzie

produkcyjnym, ewentualnie w pracowni materiałoznawstwa na próbkach skór.

Sposób wykonania ćwiczenia:

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z normami przedmiotowymi skór gotowych,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) zastosować się do poleceń zawartych w instrukcji bezpieczeństwa i higieny pracy, założyć

odzież ochronną

4) dokonać oględzin skór i określić ich cechy ,

5) swoje spostrzeżenia i ocenę zapisz w dzienniczku praktyk,

6) wnioskować o asortymencie poszczególnych skór,

7) wziąć udział w dyskusji.

Wyposażenie stanowiska pracy:

−

stół sortowniczy do oglądu skór,

−

skóry wyprawione lub próbki skór w różnych asortymentach,

−

boczki do układania skór

−

dzienniczek praktyk.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) scharakteryzować procesy technologiczne etapu wykończania skór?

¨

¨

2) zdefiniować pojęcie przeznaczenia asortymentowego skór?

¨

¨

3) scharakteryzować właściwości skór wykończonych w różnych

asortymentach?

¨

¨

4) scharakteryzować ogólne zasady obowiązujące w wykończaniu skór?

¨

¨

5) zdefiniować fizyczną i chemiczną aktywność skór wykończanych?

¨

¨

6) zdefiniować pojęcia apretury i zestawy kryjące?

¨

¨

7) zdefiniować zasady budowania powłok kryjących wykończalniczych?

¨

¨

wyjaśnić działanie sił adhezji i kohezji w zestawach wykończeniowych?

¨

¨

8) zdefiniować warstwową budowę powłok wykończalniczych do skór?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.2. Środki stosowane do wykończania właściwego skór

4.2.1. Materiał nauczania

Do zestawów wykończalniczych powłok kryjących na skóry, używa się dużą ilość

środków, różnych pod względem składu i budowy chemicznej. Zastosowanie odpowiednich

środków zależy od metody i techniki wykończania skór. W praktyce produkcyjnej środki do

tworzenia zestawów kryjących można podzielić ze względu na metodę wykończania skór na :

1. środki do wykończania białkowego /kazeinowego/,

2. środki do wykończania plastykowego,

3. kolodionowe środki wykończalnicze,

4. środki wykończalnicze poliuretanowe.

Białkowe i plastykowe środki wykończalnicze należą do grupy środków tak zwanych

wodnych, a środki kolodionowe i poliuretanowe klasyfikowane są jako środki

wykończalnicze rozpuszczalnikowe.

Większość środków ma zastosowanie w różnych metodach wykończania właściwego

skór, również w metodach kombinowanych.

4.2.1.1. Środki wykończalnicze wodne

Środki wykończeniowe wodne są to środki których rozpuszczalnikiem lub

rozcieńczalnikiem jest woda i mają obecnie największe zastosowanie. Środki te można

podzielić na: farby kryjące, barwniki, środki wiążące, środki pomocnicze.

Farby kryjące. Są to wodne dyspersje barwnych pigmentów o wysokim stopniu

rozdrobnienia w wodnych roztworach środków wiążących. Występują w postaci gęstych past

o zawartości 20 – 60% pigmentów. Najważniejszą wartością użytkową farby kryjącej jest

żywość koloru i siła krycia. Ze względu na żywość koloru farby kryjące dzielimy na:

1) farby o wysokiej sile krycia zawierające pigmenty o dużej cząsteczce do 1,5

milimikrona. Użycie tych farb powoduje otrzymanie powłok kryjących w niezbyt

żywych kolorach z całkowicie pokrytym i niewidocznym licem skóry,

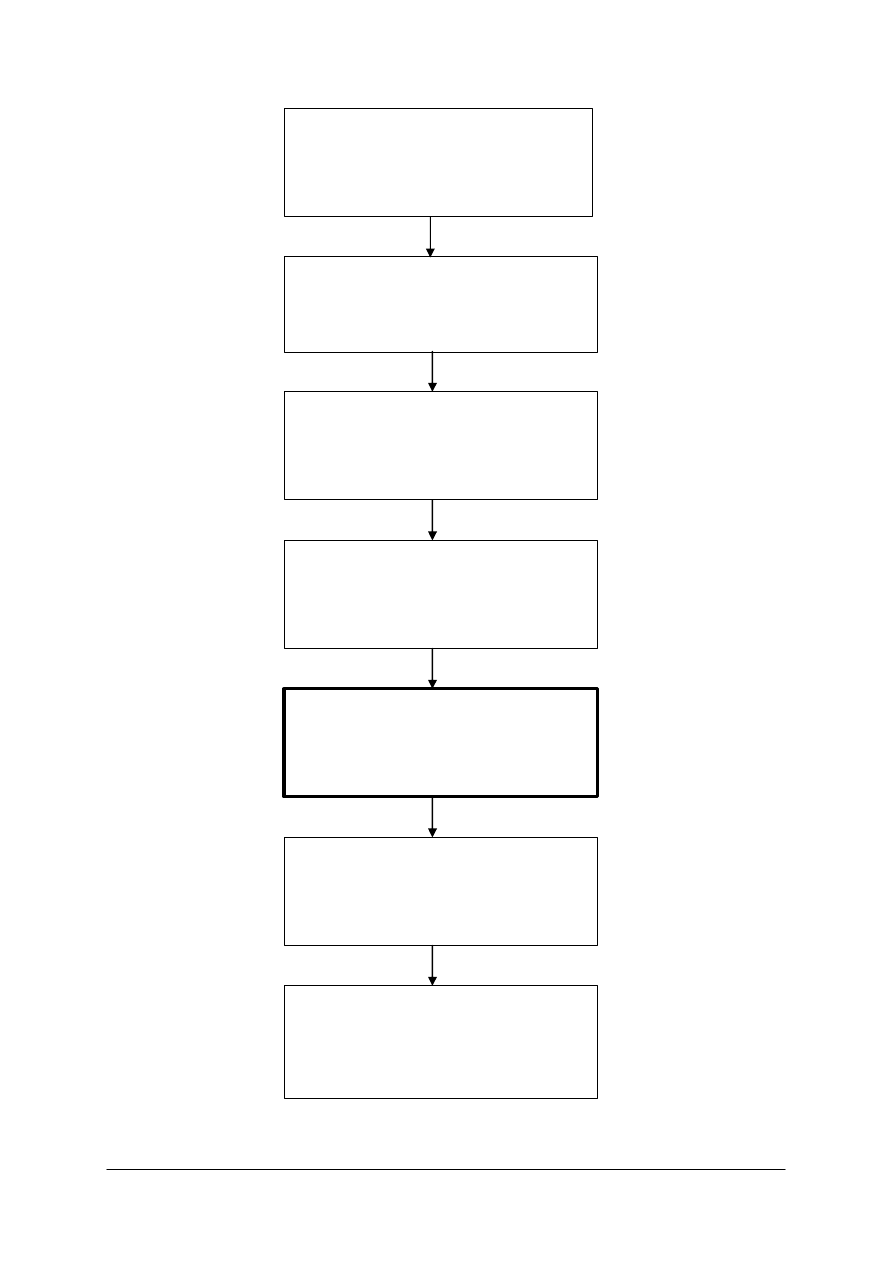

Rys. 1. Schemat wykończenia skóry farbami o wysokiej sile krycia [2, s. 124]

/Strzałki oznaczają promień obitego światła widzialnego/.

1. powłoka błyszczu z dodatkiem pigmentów kryjących,

2. warstwa farby zawierająca pigment o wysokiej sile krycia,

3. tkanka skórna.

2) farby przeświecające składające się z mieszaniny barwnych pigmentów organicznych

o małych cząsteczkach wielkości około 0,5 – 0,8 milimikrona. Zastosowane w zestawie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

kryjącym dają powłoki o czystych i żywych wybawieniach, ale ze względu na niewielką

siłę krycia dają powłoki przeświecające. Skóry wykończane tymi farbami nazywane są

anilinowymi.

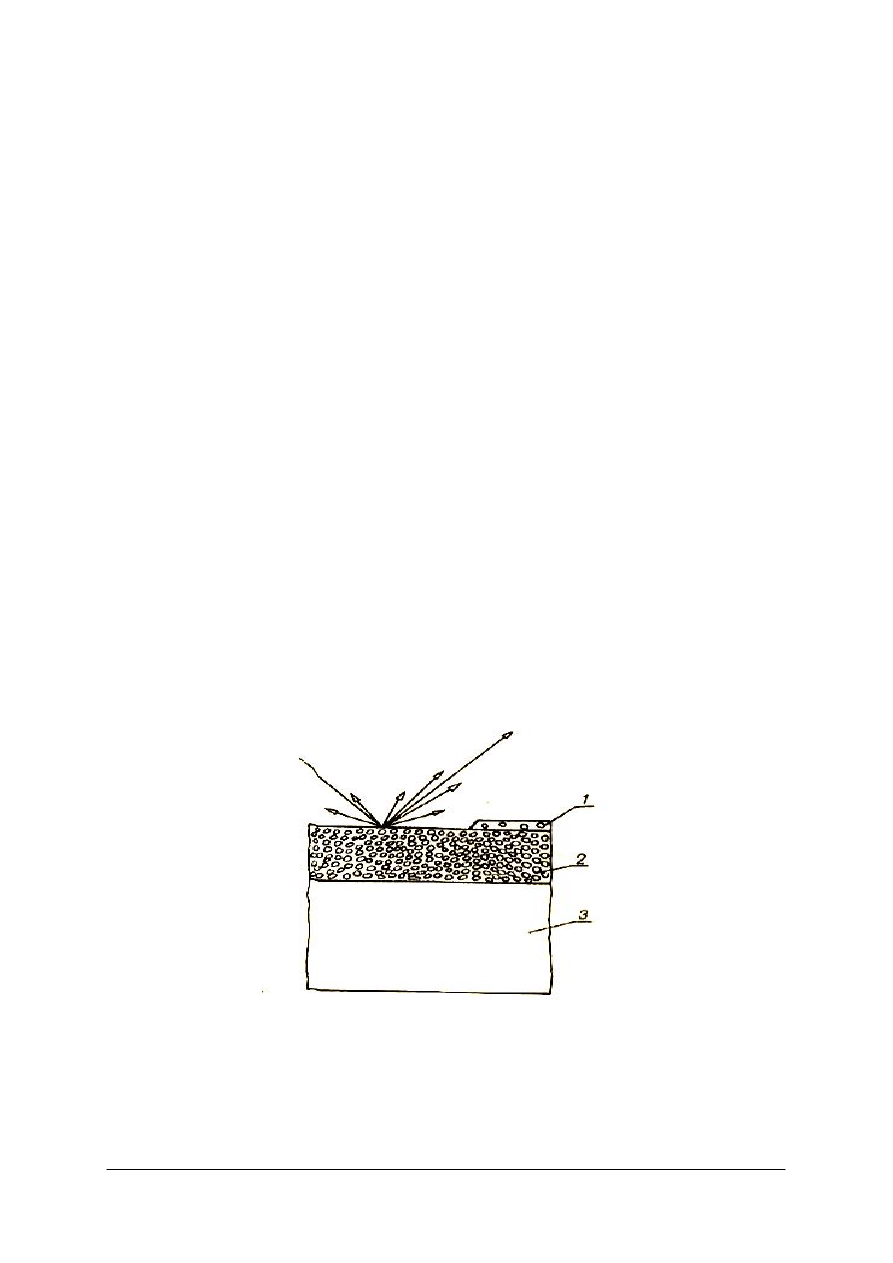

Rys. 2. Schemat wykończenia anilinowego skór [2, s.124]

1. powłoka błyszczu,

2. warstwa farby z cząsteczkami pigmentu bardzo małej cząsteczce

tworząca przezroczystą powłokę kryjącą,

3. powierzchnia lica skóry /widoczny rysunek lica/,

4. tkanka skórna.

3) farby kryjące transparentowe zawierające barwne pigmenty o małej cząsteczce 0,8 – 1,5

milimikrona. Otrzymywane powłoki posiadają żywe kolory, ale mają wygląd całkowicie

prześwitujący /podobny do farb akwarelowych/.Skóry z lekkimi uszkodzeniami lica

wykończane tymi farbami położonymi na cieniutką warstewkę farby kryjącej /dla

zatuszowania tych uszkodzeń/, nazywane są skórami typu anilinowego lub

półanilinowymi.

Rys. 3. Schemat wykończenia skóry typu półanilinowego [2, s. 125]

1. powłoka błyszczu,

2. warstwa farby z pigmentem o bardzo drobnej cząsteczce tworząca

przezroczystą powłokę,

3. warstewka tuszująca lico skóry z pigmentem o większej cząsteczce,

4. powierzchnia lica słabo widoczna ,

5. tkanka skórna.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Siła krycia zależna jest od ilości pigmentu i ilości środka wiążącego, którym może być

białko naturalne kazeina, lub syntetyczne lateksy polimerowe zwane plastykowymi środkami

wiążącymi. Wysoka zawartość pigmentów obniża przyczepność farb do wykończanej

powierzchni skór. Przyczepność do skóry wzrasta w miarę wzrostu ilości środków wiążących.

Barwniki. W wykończaniu właściwym skór spełniają rolę ożywiania apretur i zestawów

kryjących, oraz do barwienia skór wysuszonych, techniką natryskiwania, nalewania lub

drukowania.

Środki wiążące. Spełniają rolę spajania wewnętrznego powłok kryjących

wykończalniczych oraz odpowiadają za przyczepność tych powłok do powierzchni

wykończanej skóry. Praktycznie stosowane są:

1) białkowe środki wiążące – otrzymywane z produktów pochodzenia naturalnego

z prostych białek kazeiny, albuminy i żelatyny. W praktyce garbarskiej zastosowanie

mają gotowe preparaty białkowe w postaci topów lub błyszczy kazeinowych. Są to

białka z dodatkiem zmiękczaczy, antyseptyków oraz innych związków nadających

specjalny charakter i właściwości do praktycznego wykorzystania.

2) plastykowe środki wiążące. – występują w wykończeniu plastykowym w postaci

lateksów

polimerowych

/wielkocząsteczkowych/

do

zestawów

powłok

wykończalniczych plastykowych i w zależności od składu i budowy chemicznej pełnią

różne funkcje jako:

a. lateksy podkładowe w budowie dolnej warstwy powłoki wykończalniczej - nadają jej

odporność na niskie temperatury i rozpuszczalniki organiczne oraz zapewniają dużą

przyczepność powłoki do powierzchni skór,

b. lateksy szkieletowe zawierające polimer błonotwórczy - nadają się samodzielnie do

wytwarzania szkieletu konstrukcyjnego powłoki wykończalniczej na skórze,

c. lateksy połyskowe – biorą udział w budowie górnej warstwy powłoki

wykończeniowej na skórze jako składnik połyskowy i utwardzający apretury.

Wykończeniowe środki pomocnicze. Biorą udział w uszlachetnianiu skór wysuszonych

spełniając rolę czynnika modyfikującego jedną tylko cechę lub właściwość zestawu kryjącego

wykończalniczego. Środkami tymi są:

1) penetratory – środki regulujące wnikanie zestawu podkładowego do wnętrza tkanki

skórnej i zwiększające przyczepność zestawu do skóry. Stosowane również w barwieniu

natryskowym skór,

2) uściślacze – mają na celu zamknięcie oszlifowanej powierzchni skóry lub dwoiny

w wykończaniu plastykowym. Uściślają także powłokę czyniąc ją gładką, równą

i o przyjemnym chwycie. Ułatwiają prasowanie skór poprzez zmniejszenie kleistości

powłoki,

3) środki przeciwprzyczepne – stosowane w celu wyeliminowania sklejania się skór

ułożonych na boczku lub podeście, oraz w celu wyeliminowania przyklejania się skór do

płyty prasującej podczas prasowania międzyoperacyjnego,

4) zagęszczacze – są to wielkocząsteczkowe substancje naturalne lub syntetyczne mające

zdolność podwyższania lepkości roztworu. Stosowane jako dodatek do zestawów

wykończalniczych naprowadzanych na powierzchnię skóry techniką nalewania lub

natrysku bezpowietrznego. Dzięki nim tworzy się kurtyna z zestawu kryjącego w czasie

nalewania, a zestaw nie ścieka ze skóry po naprowadzeniu.

5) zmiękczacze – służą do zmiękczania i uelastyczniania środków wiążących białkowych

i plastykowych.

6) środki matujące – stosowane do wykończeń skór od których wymagany jest brak

połysku, czyli tak zwane zmatowienie powłoki wykończeniowej,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

7) utrwalacze – służą do utrwalania powłok z białkowymi środkami wiążącymi, Zasada

polega na zagarbowaniu białka w zestawie wykończalniczym na przykład metodą

garbowania aldehydowego /formalina/,

8) środki poprawiające chwyt – stosowane są do zestawów kryjących lub do natrysku

środkiem utrwalającym w celu wywołania specjalnego efektu chwytowego /poślizgu,

delikatności, wilgotności, miękkości/.

4.2.1.2. Środki wykończalnicze rozpuszczalnikowe

Inna grupa to środki wykończalnicze rozpuszczalnikowe, które stosuje się w środowisku

rozpuszczalników organicznych. Ta grupa środków stosowana jest do wykończeń specjalnych

i przy zachowaniu specjalnych warunków bezpieczeństwa podczas techniki wykonania. Do

grupy środków wykończalniczych rozpuszczalnikowych należą środki do wykończania

kolodionowego i poliuretanowe środki wykończalnicze.

Rozpuszczalnikowe farby kryjące. Są to dyspersje barwnych pigmentów o dużym

rozproszeniu w roztworach rozpuszczalników organicznych. Charakteryzują się tym że nadają

się do barwienia wszystkich rodzajów środków wiążących rozpuszczalnikowych, tworząc

farby z wysoką siłą krycia, farby przeświecające i farby transparentowe.

Lakiery i błyszcze kolodionowe. W wykończaniu kolodionowym spełniają rolę środka

wiążącego. Służą do sporządzania apretur i błyszczów kolodionowych. Występują w postaci

lepkich, gęstych klarownych roztworów.

Lakiery kolodionowe tworzą twarde, pełne powłoki o wysokim połysku dlatego nie są

stosowane w produkcji skór miękkich.

Błyszcze kolodionowe różnią się od lakierów większą zawartością zmiękczaczy. Tworzą

elastyczne i ciągliwe powłoki o wysokim połysku odporne na wielokrotne zginanie. Są

stosowane do skór międlonych w bębnie.

Zarówno w lakierach jak i błyszczach kolodionowych środkiem pomocniczym jest

rozpuszczalnik organiczny. Jego rolą jest przeprowadzenie tworzywa błonotwórczego

w postać gotową do rozprowadzenia na powierzchni skóry szczotką lub natryskiem. Po

spełnieniu tego zadania jest usuwany podczas suszenia. Ma jednak zasadniczy wpływ na

wygląd zewnętrzny i właściwości powłoki kryjącej. Rozpuszczalnik, który odparowuje

powoli, powoduje powstawanie powłoki kryjącej o gładkiej i błyszczącej powierzchni dobrze

zakotwiczonej z podłożem. Rozpuszczalniki odparowujące szybko, tworzą powłoki matowe,

słabo przyczepione do podłoża.

4.2.1.3. Środki wykończalnicze poliuretanowe

Pod nazwą poliuretanów (PU) należy rozumieć wielkocząsteczkowe związki chemiczne

zawierające wiązanie uretanowe:

– HN – COO –

a powstające w syntezie przez sieciowanie wielofunkcyjnych związków organicznych

prepolimerów i izocyjanianów.

Powstające makrocząsteczkowe tworzywa PU zostały wykorzystane w wykończaniu

skór powłokami charakteryzującymi się bardzo wysokim lustrzanym połyskiem. Do grupy

poliuretanowych środków wykończalniczych zalicza się:

1) reaktywne układy dwuskładnikowe,

2) reaktywne układy jednoskładnikowe,

3) niereaktywne lakiernicze elastomery uretanowe,

4) dyspersje uretanowe.

Proces powstawania powłoki wykończalniczej z naprowadzonego na skórę zestawu PU

polega na sieciowaniu składników i odparowaniu rozpuszczalnika, a więc na fizycznym

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

wysychaniu. Po odparowaniu rozpuszczalnika nie zachodzą już w powłoce reakcje

sieciowania a jedynie oddziaływania sił międzycząsteczkowych.

Reaktywne dwuskładnikowe układy PU powstają przez sieciowanie na powierzchni

skóry dwu składników: prepolimeru i izocyjanianu. Składniki te po sieciowaniu tworzą

powłoki o lustrzanym połysku. Naniesione na powierzchnię skóry warstwy o grubości 100 –

200 milimikronów tworzą powłoki lakiernicze. Takie same układy, ale naniesione bardzo

cieniutką warstewką o grubości 5 – 15 milimikronów są wykorzystywane jako apretury do

wykończania skór. Skóry pokryte plastykowymi powłokami z naniesioną na nie cienką

warstewką PU, mają właściwości wykończenia o łatwej pielęgnacji oraz są bardzo odporne na

ścieranie.

Jednoskładnikowe układy PU mają takie same zadania i tworzą powłoki lakiernicze

jeżeli naniesione są grubą warstwą lub jako powłoki o łatwej pielęgnacji gdy warstwa jest

bardzo cienka. Różnica polega na innej budowie chemicznej i innym sposobie sieciowania

polimerów /składników/ naniesionych na skórę. W przypadku jednoskładnikowych układów

PU środkiem sieciującym jest wilgoć z powietrza lub grupy funkcyjne związków

znajdujących się w skórze.

Niereaktywne lakiernicze elastomery uretanowe – /często określane nazwą topów

międzywarstwowych/ są roztworami poliuretanów w rozpuszczalnikach organicznych

z dodatkiem różnych modyfikatorów nadających im specjalne właściwości. Wykazują dużą

przyczepność do skóry oraz do powłok plastykowych naniesionych jako powłoki

podkładowe. Stosowane są do wykończania właściwego skór jako składniki zestawów

podkładowych lub spajających budowę warstwy środkowej w powłoce wykończalniczej.

Dyspersje poliuretanowe stanowią specjalną grupę poliuretanów jonowych tworzących

wodne dyspersje bez udziału emulgatora. Mają zastosowanie jako podkłady do wykończania

skór o właściwościach mocnego wiązania ze skórą. Mogą też być używane jako składniki

apretur wykończeniowych.

4.2.2. Pytania sprawdzające

Odpowiadając pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak dzielimy środki wykończalnicze do skór?

2. Co to są farby kryjące?

3. Co to są środki wiążące?

4. Co to są białkowe środki wykończalnicze?

5. Co to są plastykowe środki wiążące?

6. Co to są środki wykończalnicze poliuretanowe?

4.2.3. Ćwiczenia

Ćwiczenie 1

Porównaj żywość i wyrazistość koloru w farbach kryjących:

1. o dużej sile krycia,

2. przeświecających,

3. transparentowych.

Uwagi i wnioski przedstaw w dyskusji.

Ćwiczenie powinno być wykonane w pracowni materiałoznawstwa.

Sposób wykonania ćwiczenia:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z regulaminem i instrukcją bezpieczeństwa i higieny pracy w pracowni

materiałoznawstwa, założyć odzież ochronną,

2) zorganizować stanowisko pracy do wykonania ćwiczenia,

3) przygotować wodne roztwory próbek badanych farb w szklanych probówkach,

4) dokonać porównania intensywności kolorów badanych próbek farb,

5) spostrzeżenia zapisać w dzienniczku praktyki.

Wyposażenie stanowiska pracy:

−

próbki farb o różnych właściwościach krycia,

−

probówki laboratoryjne szklane,

−

statywy lub podstawki do probówek, dzienniczek laboratoryjny,

−

dzienniczek praktyki.

Ćwiczenie 2

Badanie właściwości środka pomocniczego – penetratora.

Na przekroju wygarbowanej i wysuszonej skóry w stanie crust zbadaj stopień wnikania

roztworu barwnika:

1. rozpuszczonego w wodzie,

2. rozpuszczonego wodzie z dodatkiem penetratora.

Ćwiczenie powinno być wykonane w pracowni materiałoznawstwa.

Sposób wykonania ćwiczenia:

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko do wykonania ćwiczenia z zachowaniem zasad bezpiecznej

pracy,

2) założyć odzież ochronną.

3) przygotować roztwory wodne barwnika bez penetratora i z penetratorem,

4) przygotować próbki skór,

5) pomalować próbki skór roztworami barwnika,

6) po 15 minutach na przekroju próbek skór zaobserwować głębokość wniknięcia barwnika

w skórę

7) wyniki obserwacji zanotować w dzienniczku.

Wyposażenie stanowiska pracy:

−

próbki skór w stanie crust,

−

próbki barwnika,

−

próbkę penetratora,

−

dzienniczek praktyk.

Ćwiczenie 3

Badanie właściwości środka pomocniczego – przeciwprzyczepnego.

Na próbki skór po apreturowaniu i wysuszeniu nanieś przy pomocy pistoletu:

a) zestaw lakieru utrwalającego,

b) zestaw lakieru utrwalającego ze środkiem przeciwprzyczepnym.

Ćwiczenie powinno być wykonane w pracowni technologicznej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Sposób wykonania ćwiczenia:

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko do wykonania ćwiczenia z zachowaniem zasad bezpiecznej

pracy,

2) założyć odzież ochronną.

3) przygotować pistolet natryskowy,

4) przygotować roztwory lakieru utrwalającego i lakieru utrwalającego ze środkiem

przeciwprzyczepnym,

5) przygotować próbki skór po apreturowaniu i wysuszeniu,

6) nanieść na próbki skór przy pomocy pistoletu zestawy przygotowanego lakiery

utrwalającego,

7) wysuszyć próbki,

8) prasować na prasie hydraulicznej płytą gładką o parametrach 80

0

C 120 atm.

9) zaobserwować zachowanie się skór po prasowaniu, wyniki obserwacji zanotować

w dzienniczku.

Wyposażenie stanowiska pracy:

–

próbki skór po apreturowaniu i wysuszeniu,

–

roztwór lakieru,

–

roztwór środka przeciwprzylepnego,

–

pistolet do natrysku skór,

–

kabina natryskowa,

–

prasa hydrauliczna,

–

dzienniczek praktyki.

Ćwiczenie 4

Badanie właściwości środka pomocniczego – matującego.

Na próbki skór po apreturowaniu i wysuszeniu nanieś przy pomocy pistoletu:

a) zestaw lakieru utrwalającego,

b) zestaw lakieru utrwalającego ze środkiem matującym.

Ćwiczenie powinno być wykonane w pracowni technologicznej.

Sposób wykonania ćwiczenia:

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko do wykonania ćwiczenia z zachowaniem zasad bezpiecznej

pracy,

2) założyć odzież ochronną.

3) przygotować pistolet natryskowy,

4) przygotować roztwory lakieru utrwalającego i lakieru utrwalającego ze środkiem

matującym,

5) przygotować próbki skór po apreturowaniu i wysuszeniu,

6) nanieść na próbki skór przy pomocy pistoletu zestawy przygotowanego lakiery

utrwalającego,

7) wysuszyć próbki,

8) porównać wygląd powłoki kryjącej po wysuszeniu skór, wyniki zapisać w dzienniczku

praktyk.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Wyposażenie stanowiska pracy:

–

próbki skór po apreturowaniu i wysuszeniu,

–

roztwór lakieru,

–

roztwór środka matującego,

–

pistolet do natrysku skór,

–

kabina natryskowa,

–

dzienniczek praktyki.

Ćwiczenie 5

Badanie właściwości środka pomocniczego – chwytowego.

Na próbki skór po apreturowaniu i wysuszeniu nanieś przy pomocy pistoletu:

a) zestaw lakieru utrwalającego,

b) zestaw lakieru utrwalającego ze środkiem chwytowym.

Ćwiczenie powinno być wykonane w pracowni technologicznej.

Sposób wykonania ćwiczenia:

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko do wykonania ćwiczenia z zachowaniem zasad bezpiecznej

pracy,

2) założyć odzież ochronną,

3) przygotować pistolet natryskowy,

4) przygotować roztwory lakieru utrwalającego i lakieru utrwalającego ze środkiem

chwytowym,

5) przygotować próbki skór po apreturowaniu i wysuszeniu,

6) nanieść na próbki skór przy pomocy pistoletu zestawy przygotowanego lakiery

utrwalającego,

7) wysuszyć próbki,

8) zbadać dotykiem chwyt powłok kryjących po wysuszeniu skór, wyniki zapisać w

dzienniczku praktyk.

Wyposażenie stanowiska pracy:

–

próbki skór po apreturowaniu i wysuszeniu,

–

roztwór lakieru,

–

roztwór środka chwytowego,

–

pistolet do natrysku skór,

–

kabina natryskowa,

–

dzienniczek praktyki.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) zorganizować stanowisko do dobierania zestawów kryjących?

¨

¨

2) wykonać zestawy wykończalnicze według receptur technologicznych?

¨

¨

3) wskazać i nazwać pomocnicze środki do zestawów wykończalniczych?

¨

¨

4) scharakteryzować różne środki podkładowe?

¨

¨

5) rozpoznać farby kryjące o dużej sile krycia, prześwitujące i transparentowe? ¨

¨

6) omówić zadania środków wiążących w zestawach wykończeniowych?

¨

¨

7) rozpoznać lakiery poliuretanowe do lakierowania skór?

¨

¨

8) zastosować zasady bezpiecznej pracy przy wykończaniu skór?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.3. Metody i techniki wykończania właściwego skór

4.3.1. Materiał nauczania

Jak już wcześniej zasygnalizowano, wykończenie właściwe skór polega na wytworzeniu

na powierzchni skór cieniutkiej powłoki kryjącej o specyficznych cechach, właściwych dla

danego asortymentu skór gotowych. Uzyskanie tych cech nie jest łatwe i łączy się z wieloma

problemami technologicznymi i technicznymi. W praktyce produkcyjnej wytwarzanie

powłoki kryjącej jest uzależnione od:

1. przygotowania powierzchni skór polegającej na:

−

zachowaniu naturalnego lica skór z otwartymi naturalnymi porami skóry,

−

powiększeniu powierzchni przyczepnej przez oszlifowanie skór,

−

wyrównaniu gładkości powierzchni przez prasowanie,

2. metody wytworzenia powłoki kryjącej przez:

−

dobór środków wykończalniczych do budowy powłoki,

−

budowanie właściwej struktury powłoki,

−

wyboru techniki wytworzenia powłoki.

Z zagadnieniami technologicznymi przygotowania skór do wykończania właściwego

zapoznałeś się realizując program jednostki modułowej 744[03].Z2.03 „Przygotowanie skór

do wykończania właściwego”. Poznałeś techniki oraz urządzenia i maszyny stosowane do

mechanicznych obróbek zmiękczania, wyrównania i wygładzania powierzchni lica i mizdry

skór, oraz rozwinięcia powierzchni przyczepnej przez szlifowanie.

Prasowanie skór

W wykończaniu właściwym skór, bardzo ważną czynnością technologiczną jest

międzyoperacyjne wygładzanie i wyrównywanie powierzchni powłok kryjących po kolejnych

etapach ich budowania. Żądane efekty uzyskuje się poddając skóry operacji prasowania .

Technologicznym celem prasowania jest:

−

wygładzenie i rozprostowanie powierzchni prasowanej,

−

nadanie sprężystego chwytu wykończanym skórom,

−

zmniejszenie wchłaniania apretur i wody,

−

zgęszczenie struktury skór,

−

poprawienie wyglądu estetycznego skór.

Na jakość prasowania mają wpływ trzy podstawowe parametry:

−

ciśnienie wywierane na skórę – powoduje rozprostowanie i wyrównanie prasowanego

materiału, zagęszczenie struktury włóknistej i zmniejszenie grubości skór,

−

temperatura części roboczej urządzenia prasującego – powoduje równomierne rozlanie

składników powłok kryjących, poprawia estetykę wyrobu gotowego i w zależności od

stosowanych apretur działa na utrwalenie powłok wykończeniowych na przykład przez

ścięcie białkowych środków wiążących,

−

czas wspólnego oddziaływania ciśnienia i temperatury na skórę – pozwala na wywołanie

i utrwalenie żądanych technologicznie zmian.

Ostateczny efekt prasowania skór zależny jest od rodzaju skór, ich grubości, sposobu

wyprawy i rodzaju wykończenia.

Do prasowania skór używane są maszyny zwane prasami lub prasowaczkami.

W praktyce produkcyjnej stosowane są dwa typy pras: prasy płytowe, w których częścią

roboczą są podgrzewane płyty prasujące i prasy walcowe, w których prasującym elementem

są podgrzewane walce.

Praktycznie większe zastosowanie mają prasy płytowe z hydraulicznym naciskiem płyty

prasującej na skórę.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

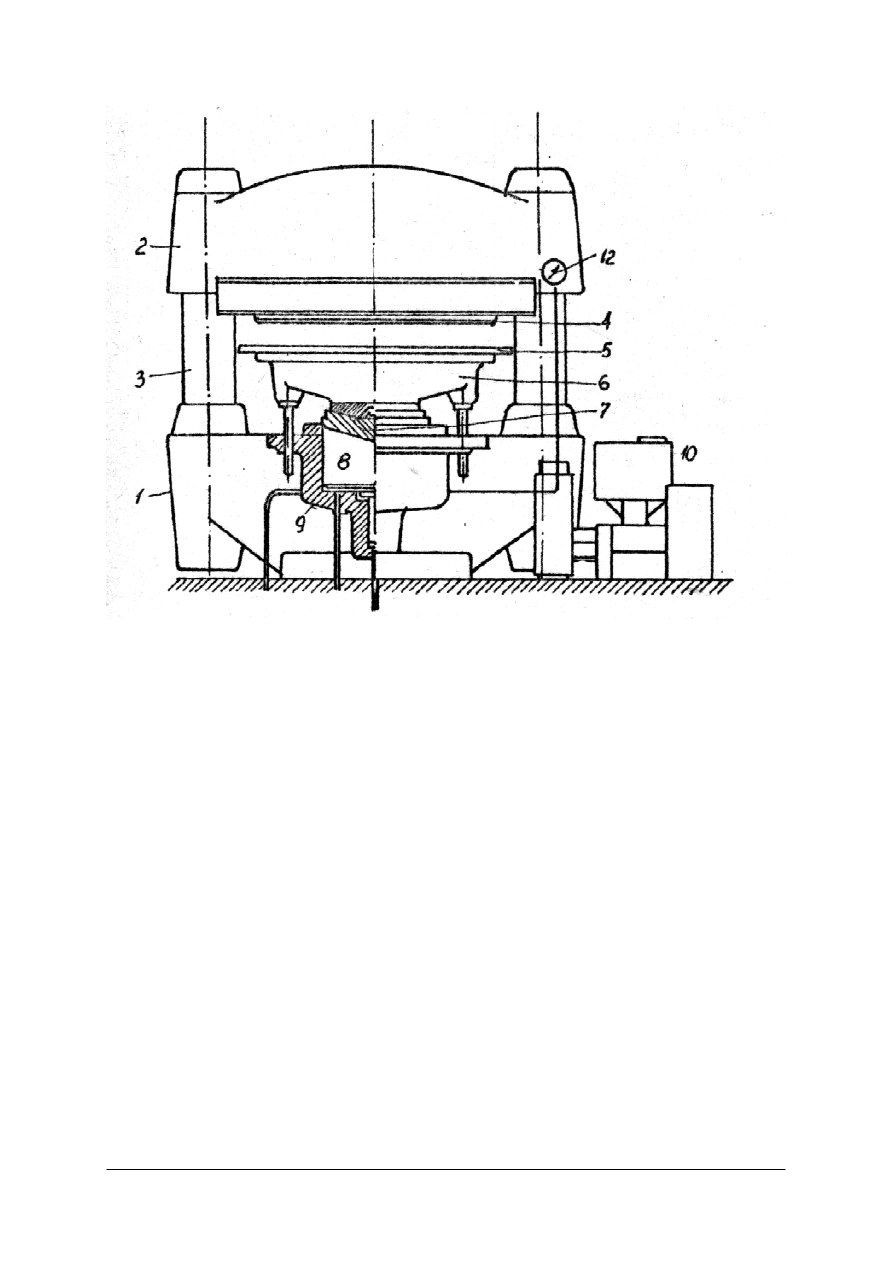

Rys. 4. Schemat budowy prasy hydraulicznej [3, s.241]

1. sztywny korpus dolny maszyny,

2. korpus górny ze śrubami regulacji prześwitu stołu prasującego,

3. prowadnice regulacji prześwitu stołu i połączenia korpusów,

4. wymienna płyta prasująca,

5. płyta stołu roboczego z filcową podkładką,

6. podnoszony stół roboczy,

7. gniazdo osadzenia stołu roboczego,

8. przestrzeń napełniania olejem do podnoszenia stołu,

9. zbiornik oleju w czasie jałowego biegu maszyny,

10. pompa hydrauliczna z silnikiem,

11. zbiornik oleju,

12. manometr kontrolny ciśnienia oleju.

Prasowanie skór na prasie hydraulicznej płytowej polega na ułożeniu skóry, na stole

roboczym z filcowym podkładem, stroną licową do góry. Po uruchomieniu pompy

hydraulicznej przy pomocy dźwigni, następuje dociśnięcie stołu do gorącej płyty prasującej i

prasowanie skóry. Podniesienie stołu zachodzi w wyniku wytworzonego ciśnienia

hydraulicznego oleju. przepompowywanego ze zbiornika biegu jałowego maszyny, do

gniazda osadzenia stołu. Zwolnienie dźwigni wywołuje przestawienie zaworów w pompie

hydraulicznej

i

spływanie

oleju

na

powrót

do

zbiornika.

Stół

opada,

a wyprasowaną skórę można wysunąć spod płyty prasującej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

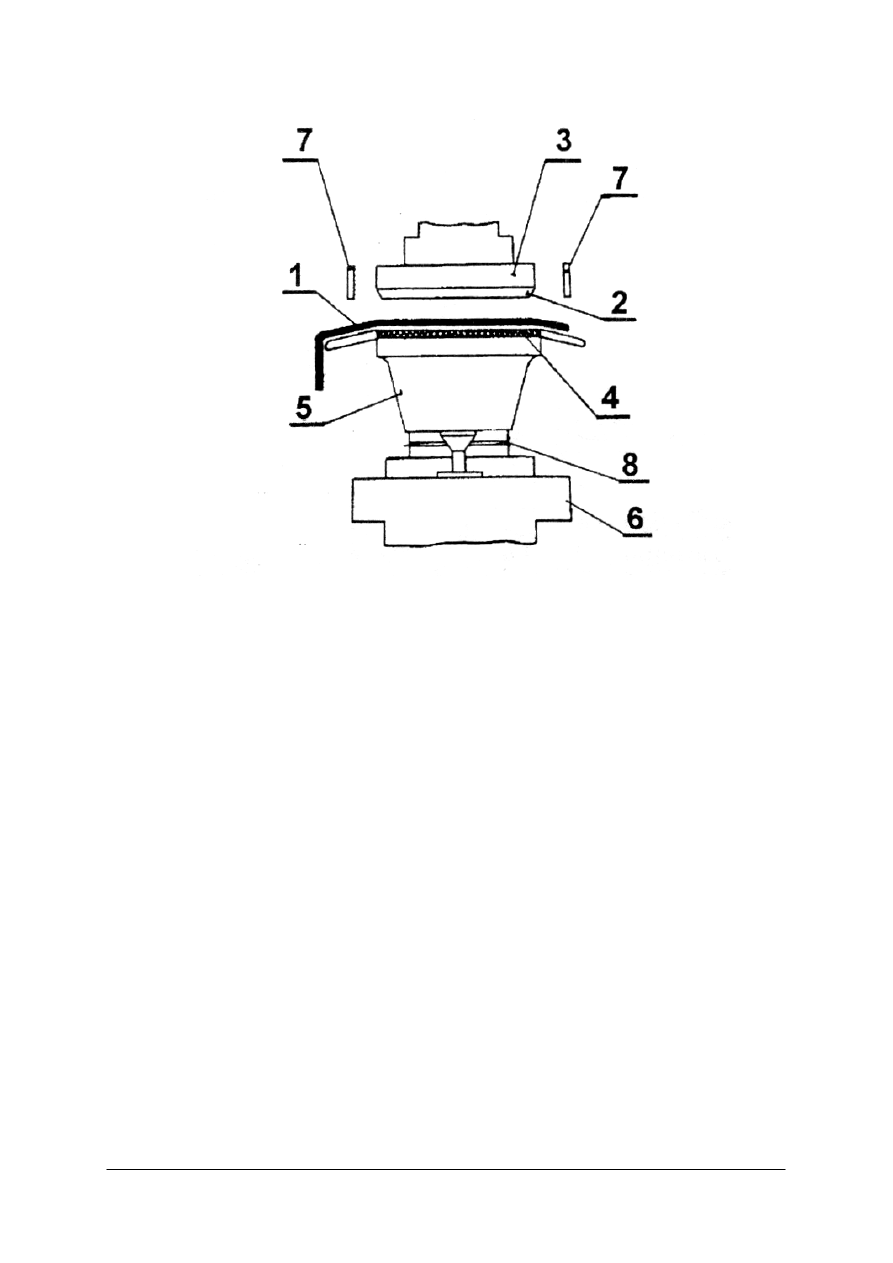

Rys. 5. Schemat działania prasy hydraulicznej [8, s. 138]

1. prasowana skóra,

2. gorąca płyta prasująca,

3. urządzenie grzewcze płyty,

4. podkład filcowy stołu roboczego,

5. stół roboczy,

6. sztywny korpus dolny maszyny,

7. dźwignia uruchamiania maszyny z połączona z zaworem

bezpieczeństwa,

8. gniazdo kuliste osadzenia stołu roboczego

Prawidłowy efekt prasowania zapewniony jest osadzeniem stołu w gnieździe kulistym,

którego konstrukcja powoduje, że osiąga się prawie idealną równoległość płyty i stołu oraz

równomierny rozkład nacisku. Drobniejsze nierówności skóry wyrównywane są elastycznym,

filcowym podkładem na stole.

Proces prasowania skór na prasach walcowych polega na przesuwaniu skóry i dociskaniu

jej do podgrzewanego walca roboczego o gładkiej, niklowanej powierzchni.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

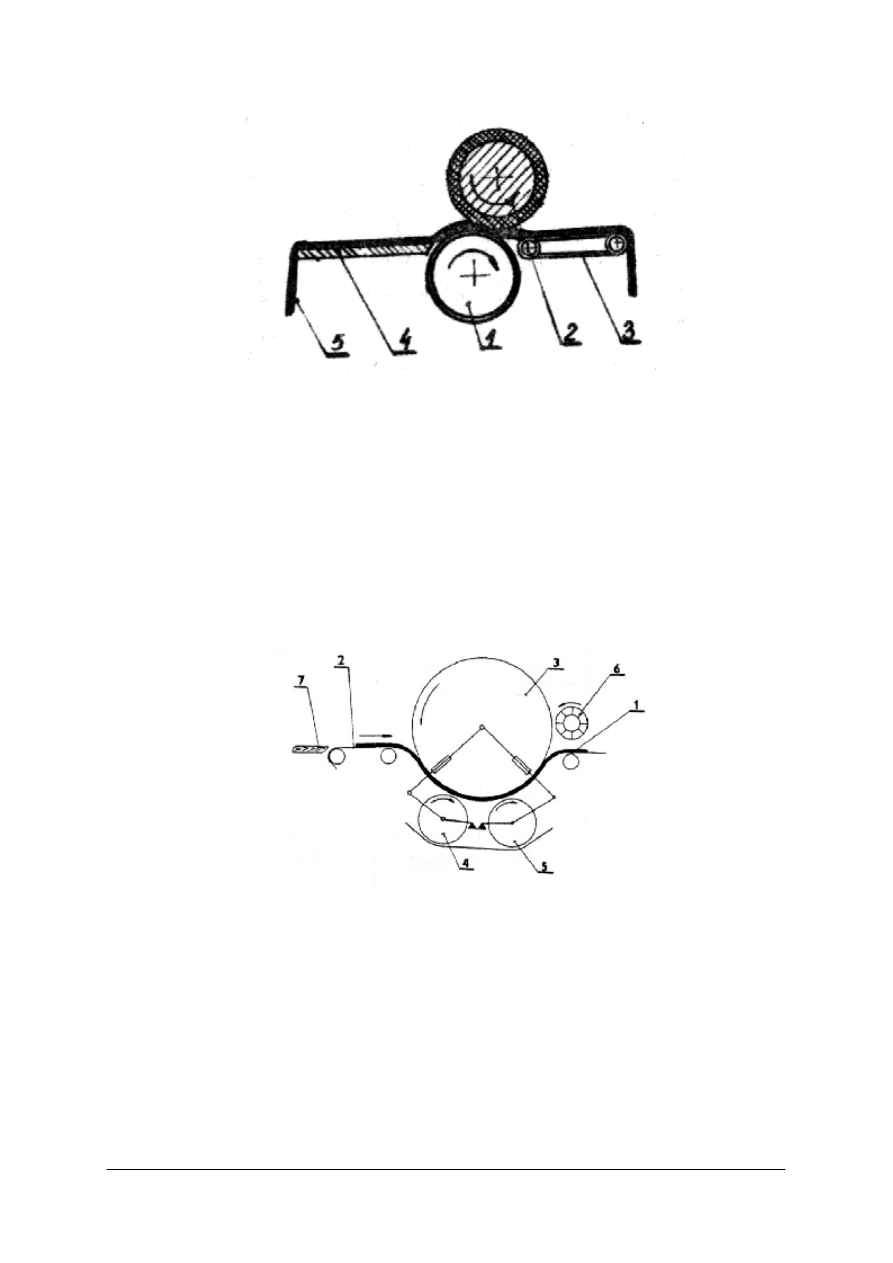

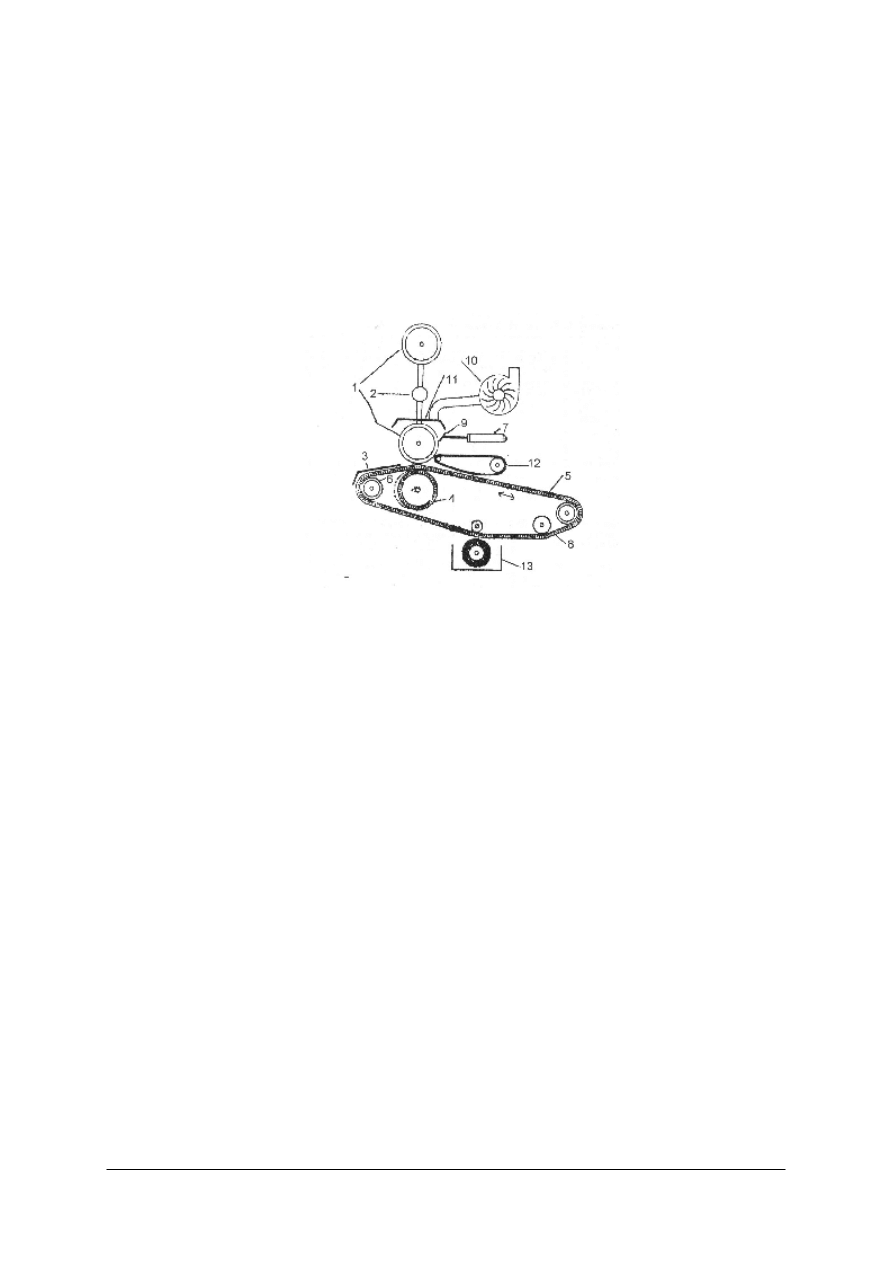

Rys. 6. Schemat działania prasy walcowej „Finiflex” [3, s. 245]

1. ogrzewany walec roboczy,

2. wałek dociskowy,

3. przenośni taśmowy skór,,

4. stół podający,

5. prasowana skóra.

W prasach walcowych powierzchnia styku prasowanych skór jest stosunkowo wąska co

jest ujemną cechą tych maszyn. Aby zniwelować ten mankament stosuje się różne

konstrukcyjne udoskonalenia powodujące w większym lub mniejszym stopniu opasywanie

wałka roboczego przez skórę a przez to powierzchnia styku jest większa.

Rys. 7. Schemat działania prasy walcowej przelotowej [8, s.139]

1. prasowana skóra,

2. taśma przenośnika taśmowego,

3. podgrzewany walec prasujący,

4. wałek dociskowy,

5. wałek dociskowy,

6. wałek nożowy zdejmujący skórę,

7. stół do podawania skór.

Zwiększenie efektu działania parametrów prasowania: temperatury, docisku i czasu

uzyskuje się przez opasanie walca prasującego taśmą przenośnika. Czas prasowania zależy

również od prędkości ruchu taśmy przenośnika. Wielkość ciśnienia wywieranego na

powierzchnię skóry zależy od wytrzymałościowych właściwości materiału z jakiego

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

wykonany jest przenośnik. Podgrzewanie walca roboczego odbywa się przy pomocy grzałek

elektrycznych lub promiennikami podczerwieni.

Szczególnym sposobem prasowania jest deseniowanie lub tłoczenie skór. Jest to

operacja odciskania na powierzchni powłoki kryjącej różnych wzorów, przez co tworzy się

nowy wzór lica skóry. Deseniowanie stosowane jest głównie do korygowania uszkodzonego

lica naturalnego skór. Stosuje się je również do produkcji skór uszlachetnianych jako imitacji

na przykład skór węży lub krokodyli. Operacja deseniowania wykonywana jest przeważnie

na prasach płytowych przez wymianę płyty gładkiej na deseniowaną. Również prasy

przelotowe walcowe mogą mieć zastosowanie do deseniowania skór przy użyciu

wymiennych, specjalnie deseniowanych walców.

4.3.1.1. Metody wykończania skór

Metoda wykończania właściwego skór zależy od zastosowanych w zestawach

wykończalniczych środków wiążących, błonotwórczych. Zestawy wykończalnicze oprócz

środków wiążących zawierają substancje barwne – pigmenty, oraz substancje specjalne

pomocnicze i uszlachetniające na przykład: zagęstniki, środki matujące czy połyskowe.

Zestawy kryjące jako układy dyspersyjne, zawierają jeszcze rozpuszczalnik lub

rozcieńczalnik którym najczęściej jest woda.

Wykończanie kazeinowe. Obecnie ta metoda wykończania skór straciła na znaczeniu

i ma jedynie wartość historyczną. Niekiedy stosowana jest tylko do produkcji specjalnych

rodzajów skór. Nowoczesne metody wykończania plastykowego lub poliuretanowego

wyparły tą metodę jako bardzo kłopotliwą i dającą skóry o właściwościach użytkowych

gorszych niż inne stosowane obecnie metody.

Białkowe środki wiążące stosowane w wykończaniu kazeinowym skór otrzymywane są

z naturalnych białek głównie kazeiny, albuminy jaj lub krwi bydlęcej i żelatyny. Stosowane

w garbarstwie występują w postaci topów lub błyszczy kazeinowych jako stężone roztwory

zawierające inne środki pomocnicze jak: zmiękczacze, woski i zagęstniki oraz środki

zabezpieczające w postaci antyseptyków.

Warunkiem dobrego wykończenia kazeinowego jest równomierne wybarwienie skóry

w żądanym kolorze i zgodnym z barwą zestawu wykończalniczego. Tylko taka zgodność

pozwala na równomierne pokrycie skóry z zachowaniem zasady jak najcieńszego nałożenia

powłoki kryjącej. Farby kryjące kazeinowe ze względu na wysoką zawartość pigmentów

barwnych nie wykazują praktycznie przyczepności do wykończanej powierzchni. Dopiero

dodatek większej ilości kazeinowego środka wiążącego zwiększa aktywność wiązania.

Nadmierna zawartość tych środków jest jednak nie wskazana gdyż prowadzi do utwardzania

lica, wpływa na pogorszenie ścisłości, a nawet złuszczania się powłoki kryjącej.

Drugim problemem jest niedostateczna chłonność zestawu kryjącego przez powierzchnię

lica skóry przeznaczonej do wykończania kazeinowego. Ta chłonność jest różna w różnych

częściach topograficznych skóry i może być przyczyną nierównomiernego pokrycia powłoki

wykończalniczej. Lico skóry należy zmywać roztworem wyrównującym zwilżalność

i dopiero po wysuszeniu dokonywać apreturowania skór.

W końcowym etapie wykończenia kazeinowego stosuje się zestaw utrwalający którego

głównym składnikiem jest formalina. Przy użyciu tego środka należy zachować ostrożność /

opary tego związku silnie drażnią drogi oddechowe/. Zbyt stężone roztwory powodują twardy

i szorstki chwyt skóry i przyczyniają się do luźności lica wykończanej skóry.

Technika wykończenia kazeinowego skór polega na zmyciu powierzchni wykończanej

roztworem nawilżającym i wysuszeniu skór. Następnie nakłada się szczotkowo 1 lub

2-krotnie apreturę z farbą i środkiem wiążącym równo rozcierając nakładany zestaw. Po

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

każdorazowym nałożeniu skóry suszy się i prasuje. Ostatnie nałożenie apretury barwiącej

odbywa się przy pomocy pistoletu pneumatycznego w celu wyrównania i zatuszowania smug

po szczotkowym malowaniu. Zazwyczaj stosuje się 2–3 krotny natrysk krzyżowy,

podsuszając skóry po każdorazowym natrysku. Skóry suszy się i prasuje, a następnie utrwala

i poddaje ostatniemu prasowaniu.

Wykończanie plastykowe skór. Metoda plastykowego wykończania skór jest obecnie

podstawową metodą stosowaną przy produkcji większości asortymentów skór. Plastykowe

środki wiążące upraszczają technikę wykończania skór oraz wpływają bardzo korzystnie na

właściwości powłoki kryjącej. Zwiększają jej przyczepność, elastyczność, odporność na

wielokrotne zginanie oraz na tarcie. Wymagany połysk powłoki uzyskuje się przez

prasowanie, a dodatek różnych środków uszlachetniających pozwala na uzyskanie żądanych

efektów na przykład chwytowych, matu lub połysku.

Wykończanie plastykowe stosuje się zarówno do wykończania skór z licem naturalnym

jak i poprawionym. Jednak przyczepność powłok plastykowych do lica naturalnego jest

prawie o połowę niższa niż do lica po oszlifowaniu przy wykończaniu skór z licem

poprawionym. W celu zwiększenia wiązania powłoki kryjącej z licem naturalnym, obniża się

stopień wewnętrznego powiązania /kohezji/ składników zestawu przez zmniejszenie ilości

plastykowego środka wiążącego a zwiększeniu udziału emulsji woskowych, zmiękczaczy

i farb kryjących.

Przy wykończaniu skór z licem poprawionym grubość powłoki kryjącej jest znacznie

większa gdyż w pewnym stopniu spełnia funkcję sztucznego lica. Ma to jednak ujemny

wpływ na obniżenie własności higienicznych i użytkowych skóry. Najważniejszym

czynnikiem wykończenia skór z poprawionym licem jest sposób zamknięcia oszlifowanej

powierzchni lica specjalnymi podkładami wstępnymi, w skład których wchodzą lateksy

termoplastyczne do uściślania warstwy licowej.

Technika wykończania plastykowego skór rozpoczyna się od naprowadzenia zestawu

uściślającego i impregnującego. Zestaw nanosi się pistoletem lub szczotką na oszlifowane

lico skóry, podsusza w łagodnych warunkach, prasuje i poddaje właściwemu wykończeniu.

Wykończanie właściwe polega na apreturowaniu skór podkładami właściwymi

z plastykowymi środkami wiążącymi i farbami kryjącymi. Warstwa podkładowa jest

łącznikiem pomiędzy skórą a warstwą szkieletową powłoki kryjącej i wpływa w sposób

decydujący na adhezje powłoki do skóry. Posiada powinowactwo chemiczne i do skóry i do

warstwy szkieletowej Po naniesieniu zestawu, skóry podsusza się i prasuje najlepiej płytą

gładką /lustrzanką/ lub piaskową /z drobnym deseniem lica/. Dalszym etapem jest

natryskiwanie skór zestawem właściwym kryjącym i zestawem utrwalającym. Po

każdorazowym naniesieniu apretury skóry podsusz się w temperaturze 40–45

0

C, prasuje na

prasie płytą gładką w temp. 80

0

C i ciśnieniu 120 atm. Po utrwaleniu i wyprasowaniu skór

otrzymuje się towar gotowy.

Apreturowanie skór polega na powierzchniowym nakładaniu kolejnych zestawów

wykończalniczych. Zestawy występują w postaci dyspersji, z których po odparowaniu

rozpuszczalników powstają cieniutkie warstewki składników zestawu, z których buduje się

powłokę wykończeniową. Przy nanoszeniu zestawów wykończalniczych na powierzchnię

skóry ważną rolę odgrywa ich zdolność zwilżania i przyczepność. Im one są większe, tym

apretury łatwiej się rozpływają po powierzchni skóry i bardziej przylegają do powierzchni

lica. W celu zwiększenia zwilżalności i przyczepności zestawów, często się je rozcieńcza.

Środek rozcieńczający nawilża poprzednią już wysuszoną warstwę, narusza ją i powoduje

poprawę przyczepności do nowo naniesionej warstwy. Ma to duże znaczenie w sposobie

nanoszenia kolejnych warstw i zastosowania odpowiednich narzędzi i urządzeń a nawet

i agregatów wykończalniczych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Tradycyjną metodą nanoszenia zestawów kryjących jest malowanie szczotkowe. Polega

ono na ręcznym wcieraniu zestawu apretury, szczotką pluszową w powierzchnię lica,

równomiernie na całej powierzchni skóry.

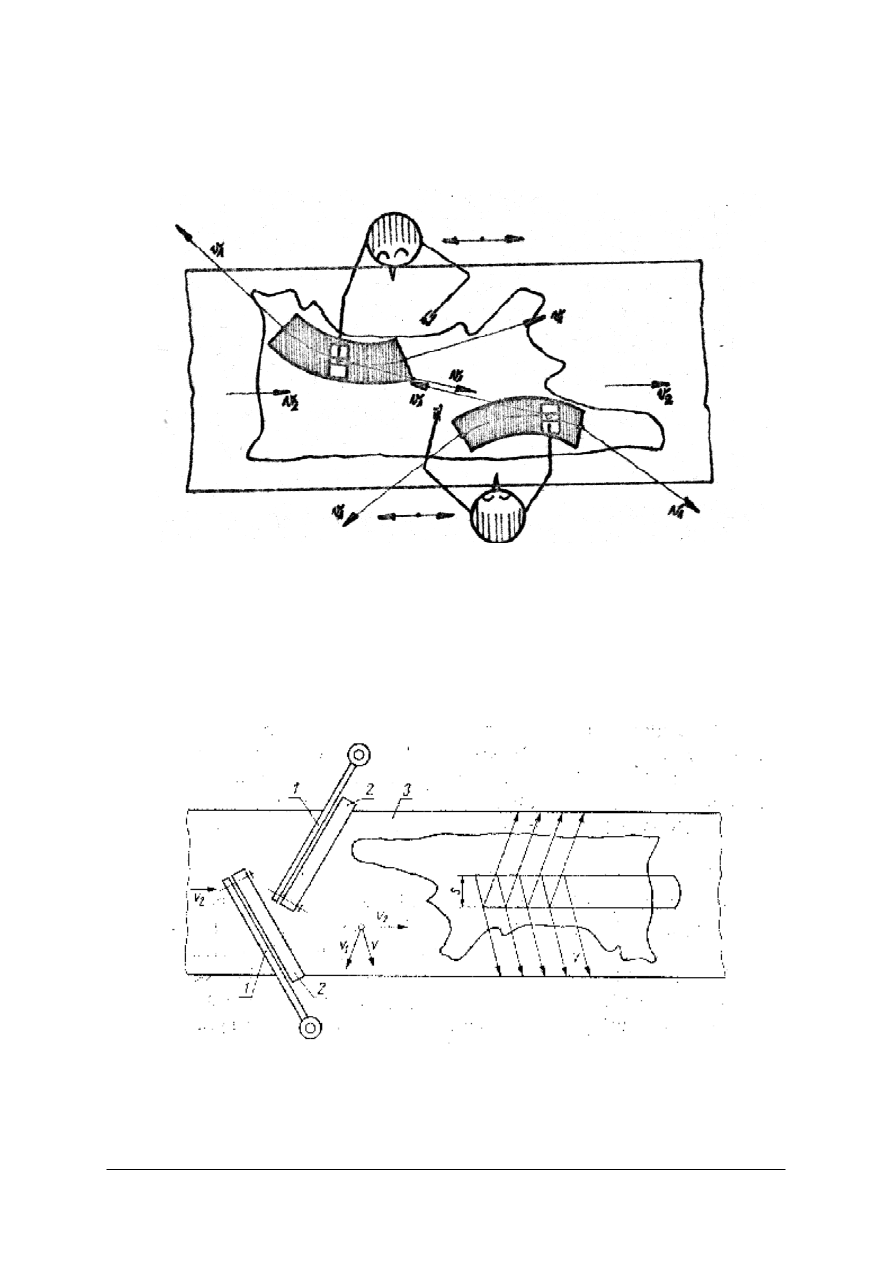

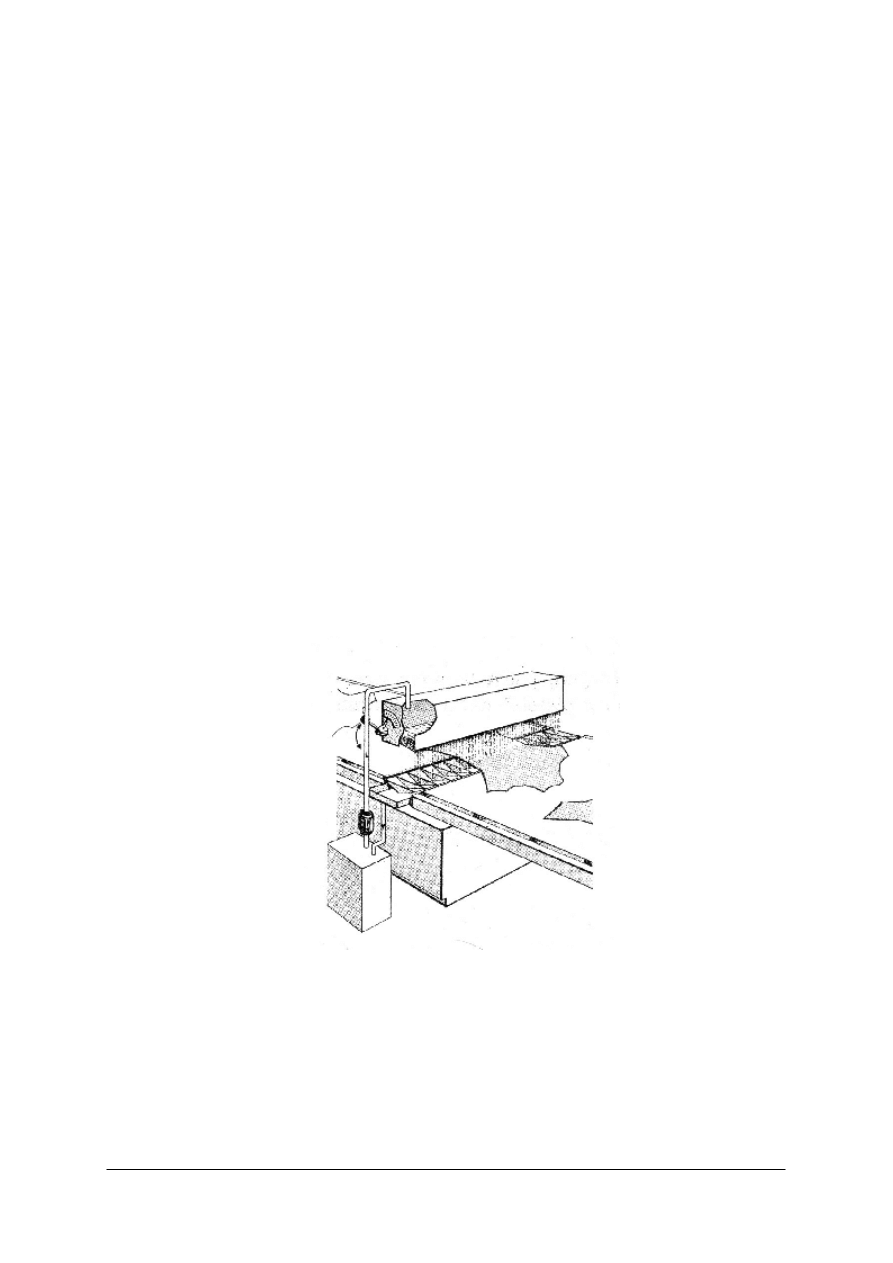

Rys. 8. Sposób ręcznego, szczotkowego nanoszenia apretur [3, s. 297]

Ręcznie nakładane są przeważnie zestawy apretur wodnych ewentualnie apretury

tłuszczowe lub woskowe. Operację tą wykonuje się na specjalnym stole z blatem łatwo

zmywalnym.

Urządzenia i agregaty do apreturowania są tak zbudowane konstrukcyjnie aby

naśladowały sposób i warunki istniejące przy ręcznym wykonywaniu operacji.

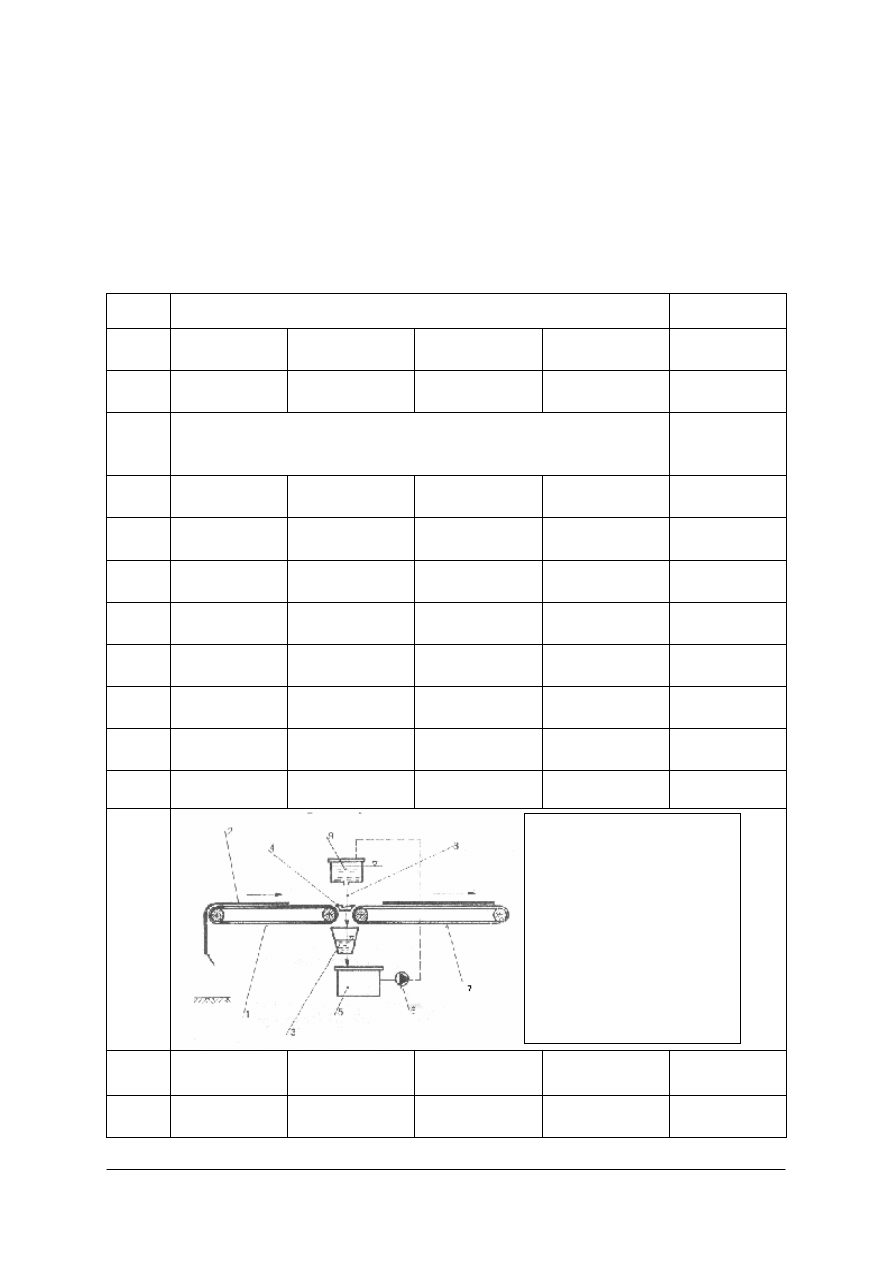

Rys. 9. Schemat działania agregatu do nakładania apretury [1, s.389]

1. ramię szczotki pluszowej,

2. taśma pluszowa do apreturowania,

3. przenośnik taśmowy o obwodzie zamkniętym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Od urządzeń do mechanicznego nanoszenia apretur wymagane jest aby proces malowania

odbywał się kolejno na całej długości i powierzchni skóry, przy równoczesnym, płynnym

transporcie skór.

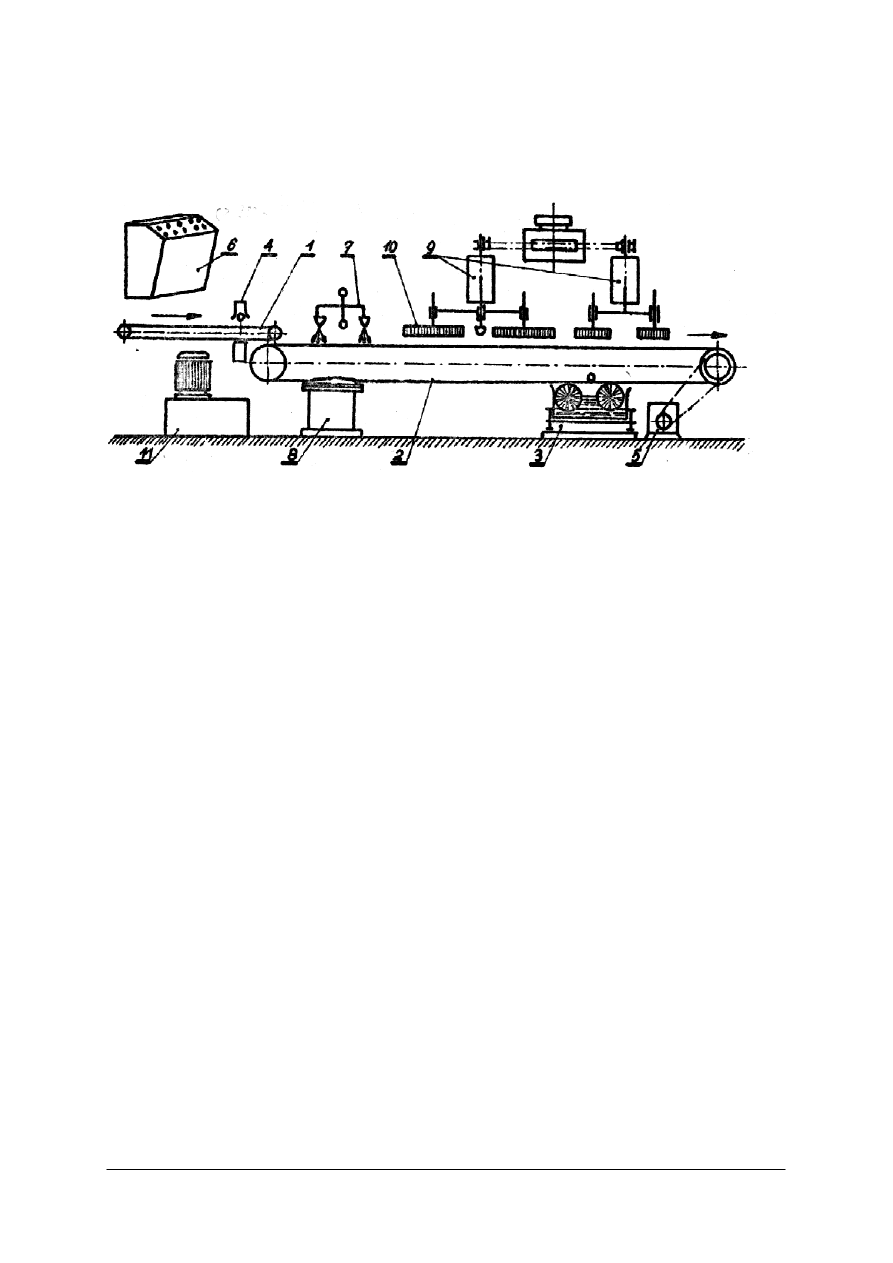

Rys. 10. Schemat budowy agregatu „Rotana” do malowania skór [3, s. 305]

1. przenośnik strunowy podający skórę,

2. taśma przenośnika głównego transportu skór,

3. urządzenie do przemywania przenośnika głównego,

4. urządzenie elektroniczne do odczytywania kształtu skór,

5. silnik przenośnika głównego,

6. szafa sterownicza,

7. pistolety do nanoszenia apretury,

8. zbiornik apretury,

9. mechanizmy jednostek rotacyjnego ruchu szczotek,

10. szczotki rozcierające apreturę,

11. silnik hydrauliczny zasilania synchronicznego szczotek agregatu.

Apreturowanie na agregatach do malowania polega na rozłożeniu skór na taśmie

przenośnika podającego, z którego przenoszona jest na przenośnik główny. Ruchem

jednostajnym przesuwana jest pod pistolety do natrysku apretury a następnie pod zespoły

rozprowadzające apreturę umieszczone po obu stronach przenośnika. Stanowią je szczotki –

taśmy pluszowe, opasane na dwóch wałkach i napędzane silnikiem elektrycznym. Położenie,

docisk do skór i zakres pracy zespołu szczotek jest regulowany. Przez zmianę kąta

wychylenia ramion układy malującego względem przesuwu transportera można dobrać

optymalny kierunek i zakres rozcierania apretury. Ze względu na nierówny profil skór, część

apretury zostaje rozprowadzona na taśmie przenośnika. Zabrudzony apreturą transporter

przenośnika głównego jest w sposób ciągły spłukiwany i przemywany.

Ze względu na konieczność suszenia apreturowanych skór agregaty muszą być

przelotowe i tworzyć ciągłe linie technologiczne z suszarniami.

Innym sposobem nakładania apretur i zestawów wykończalniczych jest technika

natrysku. Natryskiem można nakładać bardzo cienkie warstwy powłok wykończalniczych,

a skóry nie mają śladów jak przy malowaniu szczotkowym.

Nanoszenie apretur odbywa się za pomocą pistoletu natryskowego specjalnej

konstrukcji. Są to pistolety rozpylające roztwory za pomocą sprężonego powietrza.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

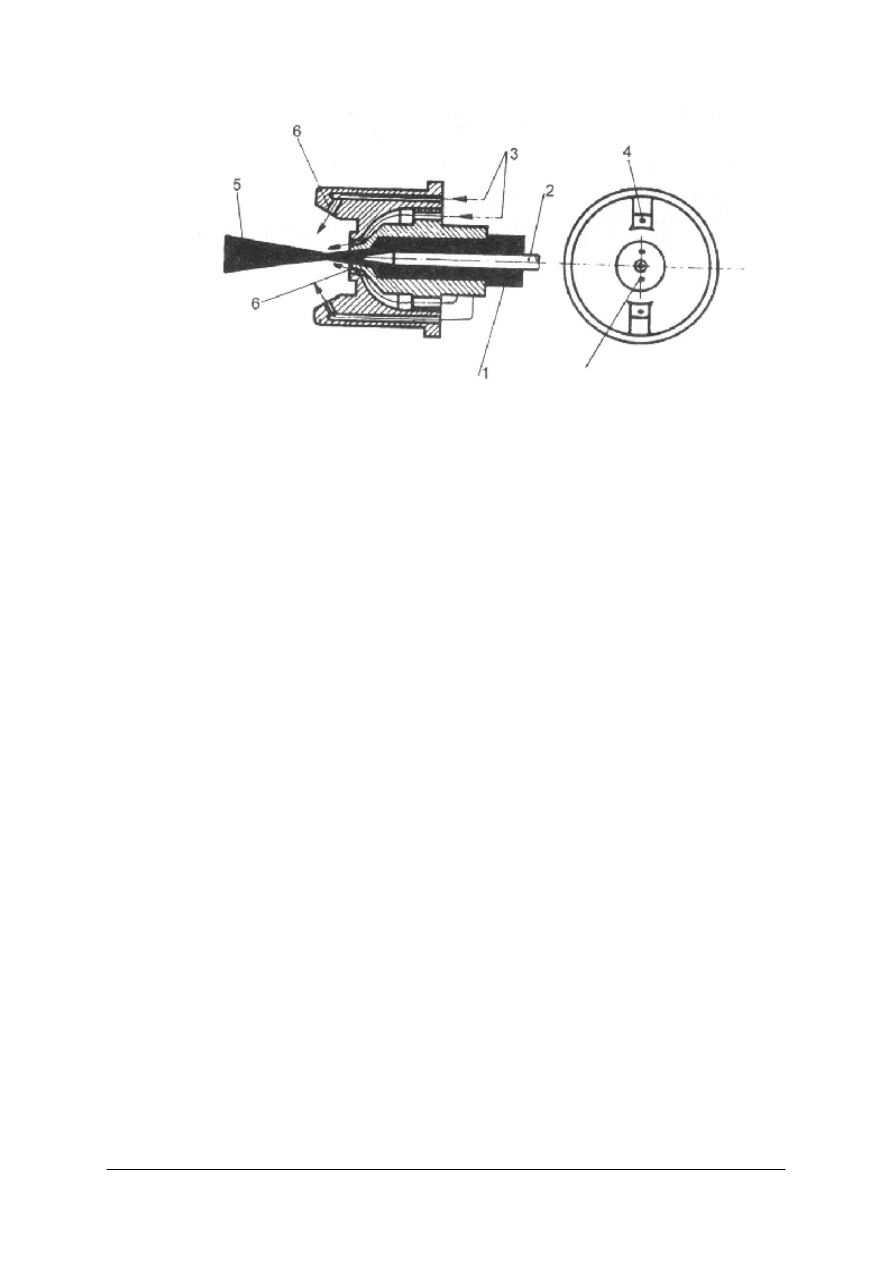

Rys. 11. Schemat działania dyszy pistoletu natryskowego [8, s. 136]

1. zestaw apretury roboczej,

2. iglica zamykająca i regulująca wielkością strumienia rozpylanej apretury,

3. kanały wypływu sprężonego powietrza ,

4. otwory wypływu powietrza,

5. strumień rozpylanej apretury,

6. kanały wylotu powietrza sterującego kształtem strumienia apretury.

Wylot dyszy zamykany jest iglicą osadzoną w gnieździe stożkowym. Odciągnięcie iglicy

mechanizmem spustowym pistoletu otwiera otwór główny wylotu roztworu. Jednocześnie

otwierane są zawory wypływu sprężonego powietrza, które wypływa kanałami tuż przy

otworze gniazda iglicy, i porywa cząsteczki roztworu apretury rozpylając je w postaci drobnej

mgły. Kształt rozpylenia strumienia regulowany jest sprężonym powietrzem wypływającym

kanałami na obrzeżu obudowy dyszy pistoletu.

Niektóre asortymenty skór, na przykład lakiery poliuretanowe sieciowane powietrzem,

wymagają stosowania pistoletów bezpowietrznych. Rozpylanie apretury odbywa się za

pomocą tłoczenia jej wywołanego wysokim ciśnieniem w zbiorniku przez pompę. Technika

natrysku bezpowietrznego jest oszczędna w ilości zużywania apretur, jednak nie można

uzyskać tak dokładnego nałożenia apretury na powierzchnię malowaną.

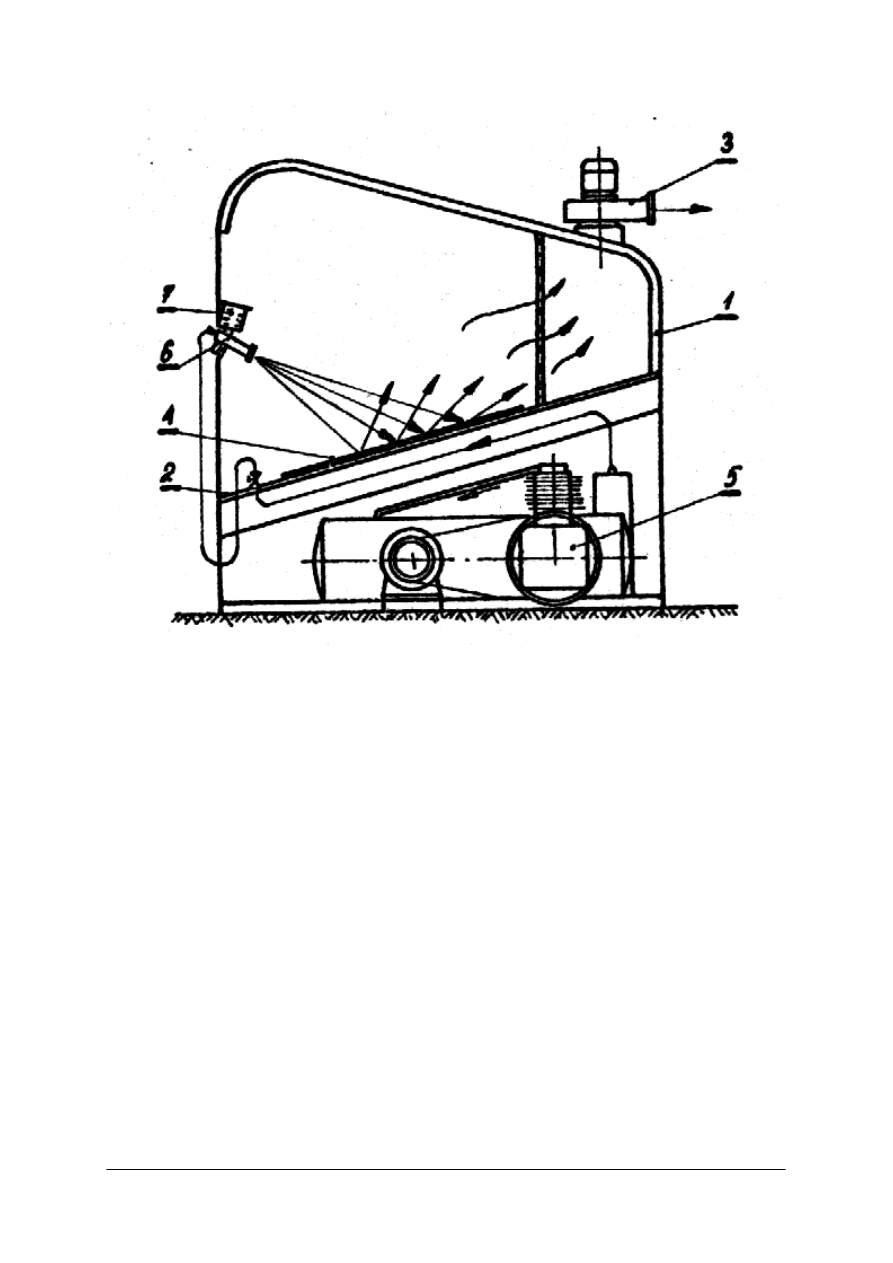

W małych zakładach garbarskich nakładanie apretur techniką natrysku odbywa się

w kabinach natryskowych przy pomocy ręcznego pistoletu. Kabina jest zamkniętą komorą

z własnym źródłem sprężonego powietrza, którym jest kompresor /sprężarka/ ze zbiornikiem

ciśnieniowym na wytworzone sprężone powietrze. Ubytek powietrza ze zbiornika podczas

natrysku skór, wywołuje obniżenie ciśnienia i automatyczne załączenie się silnika

napędowego sprężarki, uzupełniając zbiornik do określonego ciśnienia. Kabina natryskowa

wyposażona jest w ukośnie ustawiony blat z siatki na którym układa się skóry do natrysku.

Resztki rozpylonej apretury i pary rozpuszczalników usuwane są przez wentylator wyciągowy

i odprowadzane na zewnątrz pomieszczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Rys. 12. Schemat kabiny do ręcznego natrysku skór [3, s. 315]

1. obudowa kabiny,

2. blat z siatki do układania skór,

3. wentylator wyciągowy,

4. natryskiwana skóra,

5. kompresor – sprężarka ze zbiornikiem sprężonego powietrza,

6. pistolet natryskowy,

7. zbiornik apretury.

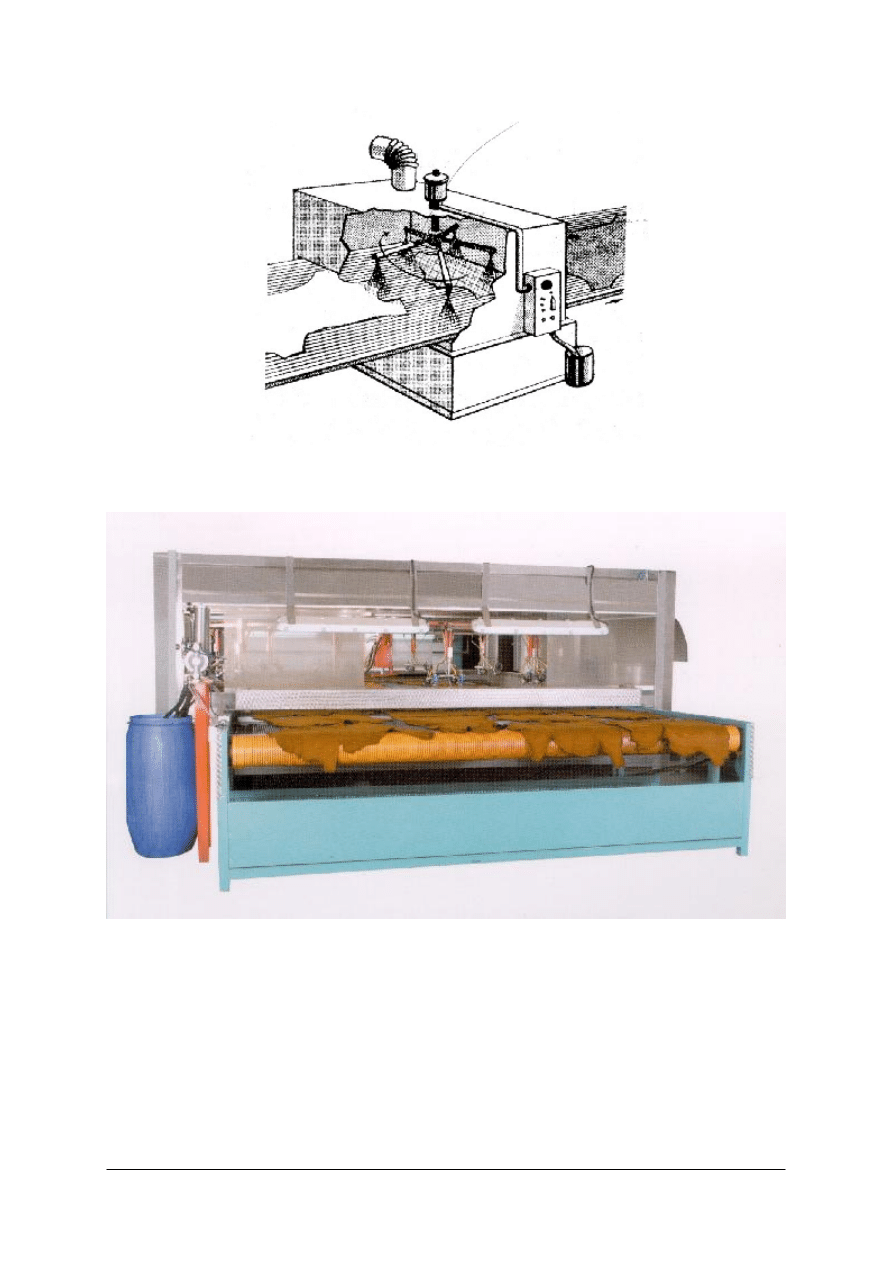

W dużych zakładach garbarskich do natryskowego malowania skór stosuje się agregaty

natryskowe. Zbudowane są z kabiny wyposażonej w obrotowe pistolety natryskowe

zamocowane na ramionach krzyżaka i automatycznie natryskujące przesuwaną pod nimi

skórę. Skóra przesuwana z odpowiednią szybkością przez przenośnik po natryśnięciu

przechodzi przez tunele suszarnicze z ogrzanym powietrzem. Na wejściu do kabiny

natryskowej zamontowane jest urządzenie do odtwarzania kształtu skór i sterowania pracą

pistoletów w kabinie natryskowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Rys. 13. Działanie agregatu natryskowego [1, s. 390]

Rys. 14. Agregat natryskowy firmy DEMASKAN {prospekt firmowy]

Agregaty natryskowo – suszarnicze mogą być wyposażone w jedną lub kilka kabin

natryskowych ustawionych na przemian z tunelami suszarniczymi. Ilość ich zależy od potrzeb

technologicznych i wielkości przestrzeni produkcyjnej.

Wykończanie poliuretanowe. Jest to podstawowa metoda wykończania w produkcji

skór lakierowanych. Krycie skór lakierami poliuretanowymi jest stosunkowo proste

w wykonaniu, a otrzymany towar gotowy odznacza się lustrzanym połyskiem, jest

wytrzymały na wielokrotne zginanie o dużej kohezji i łatwy w pielęgnacji z powłoką lakieru

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

odporną na rozpuszczalniki organiczne. Powłokę takiego lakieru można uzyskać przez

sieciowanie polimerów wchodzących w skład tej powłoki, reaktywnymi układami

poliuretanowymi.

Lakierowanie skór lakierami PU polega na:

1. przygotowaniu skór do lakierowania – półfabrykat crusty barwione i wysuszone:

−

szlifowanie skór bardzo drobnym papierem nr 360–400,

−

dokładne odpylenie,

−

wiązanie pyły przez natrysk lateksem, suszenie i prasowanie,

2. nałożeniu podkładu wstępnego: lateks impregnujący, woda, penetrator,

−

naniesienie podkładu techniką nalewania, natryskiem lub szczotkowo,

−

suszenie,

3. nałożeniu podkładu właściwego: farba kryjąca, woda, lateks wiążący PU,

−

malowanie szczotkowe,

−

suszenie,

−

prasowanie,

4. nałożeniu lakieru: lakier PU, farba kryjąca do zabarwienia lakieru, rozcieńczalnik,

utwardzacz izocyjanianowy,

−

nalewanie lub natrysk,

−

suszenie w pomieszczeniu bezpyłowym.

Skład ilościowy poszczególnych zestawów uzależniony jest od receptury

technologicznej podawanej przez producenta środków.

Do nanoszenia zestawów PU zalecana jest technika nalewania. Polega ona na

wytworzeniu ciekłej kurtyny – filmu z nanoszonej apretury, która nalewana jest na lico skóry

przesuwającej się nad szczeliną utworzoną pomiędzy dwoma przenośnikami przesuwającymi

skórę.

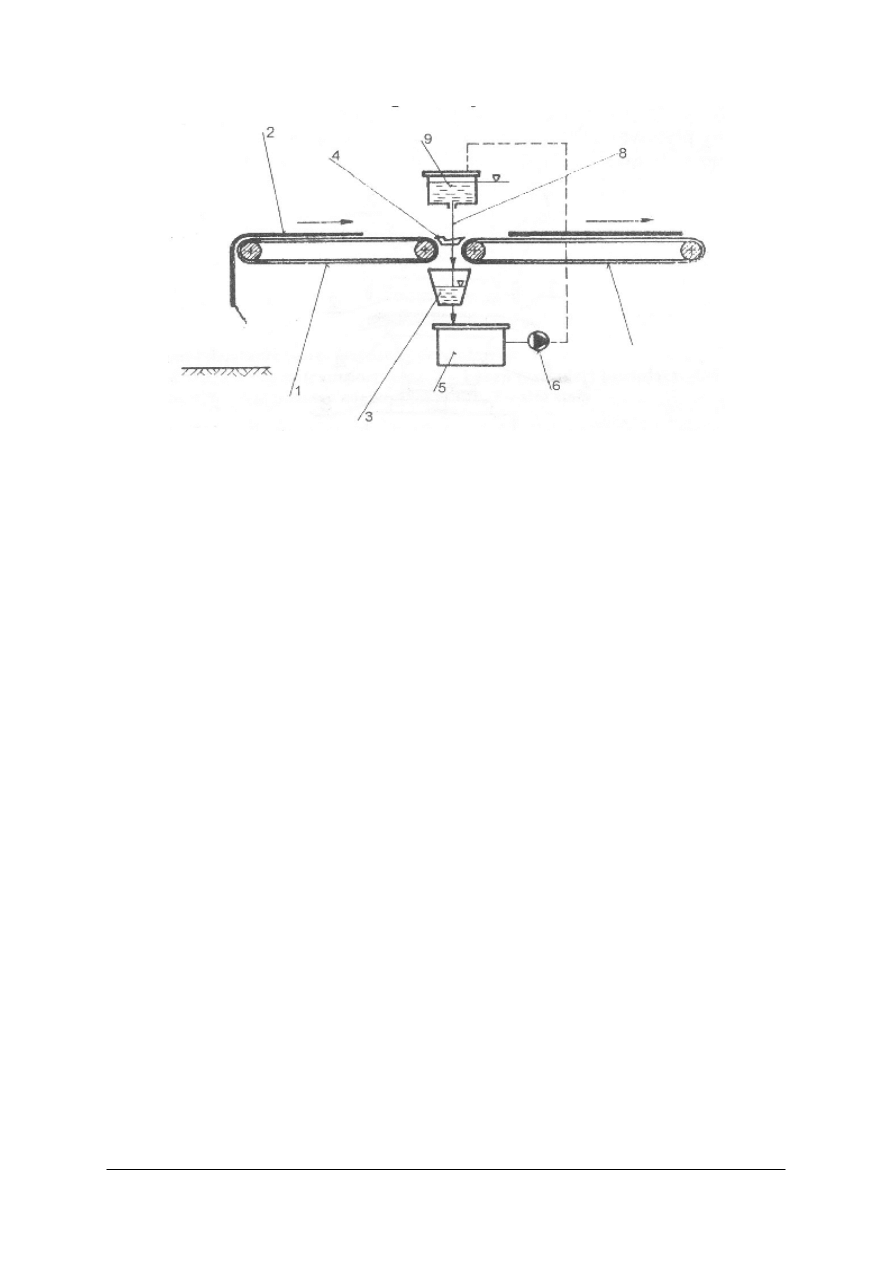

Rys. 15. Nalewarka [1, s. 389]

Film zestawu kryjącego nalewany jest na powierzchnię skóry z głowicy umieszczonej

nad szczeliną pomiędzy przenośnikami. Nadmiar apretury ścieka do specjalnego korytka

i odprowadzany jest do zbiornika, a dalej pompą z powrotem do głowicy maszyny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

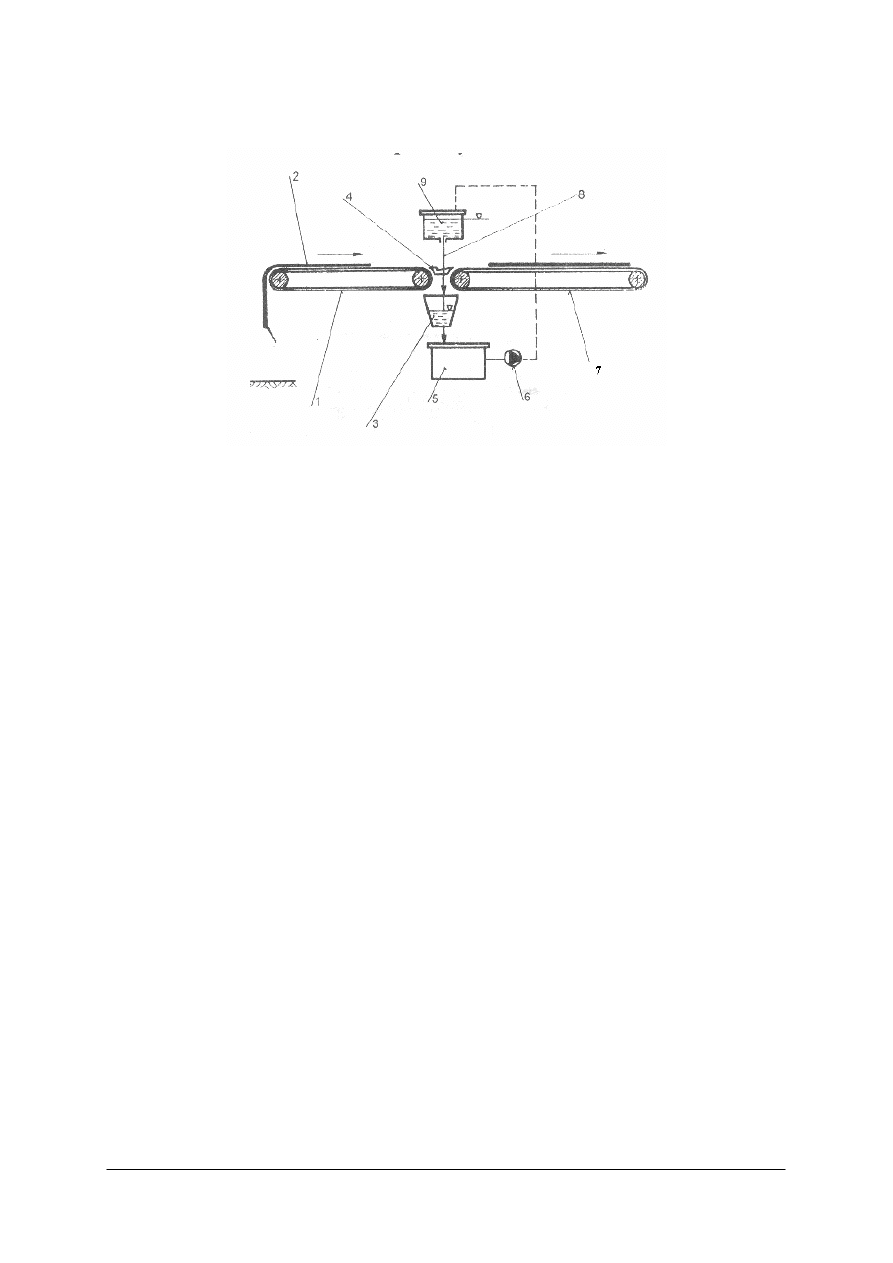

Rys. 16. Schemat działania nalewarki [8 , s. 137]

1. przenośnik podający skórę,

2. skóra do nałożenia apretury,

3. korytko do odbioru spływającej apretury,

4. grzebień szczeliny,

5. zbiornik na spływającą apreturę,

6. pompa do przesyłu apretury ze zbiornika do głowicy,

7. przenośnik odbierający skórę,

8. „kurtyna filmu” apretury,

9. głowica ze zbiornikiem apretury.

Grubość i równomierność rozłożenia filmu zależy od rodzaju i właściwości lepkich

apretury, szybkości jego wypływu z głowicy, wysokości ustawienia głowicy nad

transporterem, a także od szybkości przesuwania skóry.

Wykończanie poliuretanami w kombinacji z dyspersjami PU stosowanymi jako warstwy

podkładowe, mają zastosowanie do wykończania wysokiej jakości skór na cholewki obuwia,

skóry odzieżowe i meblowe. W ogólnym ujęciu wykończanie to jest stosowane do skór

odpornych na mokre i suche tarcie, na rozpuszczalniki organiczne i do skóry o łatwej

pielęgnacji. Mówiąc o skórach łatwej pielęgnacji rozumiemy że są to skóry:

1. nie ulegające łatwo brudzeniu się kurzem i błotem,

2. niepodatne na plamienie,

3. odporne na działanie wody,

4. odporne na zadrapania i ścieranie,

5. łatwe do czyszczenia wodą lub innymi rozpuszczalnikami.

Aby otrzymać takie skóry, powłoka wykończeniowa musi zawierać w swoim składzie

środki wiążące podatne na sieciowanie. Związkami takimi są topy PU oraz reaktywne

polimery w roztworach rozpuszczalników organicznych. Środki te po dodaniu utwardzacza

tworzą powłoki ochronne o dużej odporności na powierzchni skór.

Wykończanie dwoin. Światowy deficyt skór naturalnych jako surowca do otrzymywania

wyrobów skórzanych stał się powodem do wprowadzenia dwoin mizdrowych jako

półfabrykatu wykończanego na produkt zastępujący skóry pełnowartościowe. Surowcem do

otrzymywania imitacji skór z licem naturalnym są obecnie dwoiny bydlęce garbowania

chromowego wykończane jako dwoiny kryte sztucznym licem.

Wykończanie dwoin ze sztucznym licem. Polega ono na wytworzeniu na powierzchni

przeciwnej stronie mizdrowej, powłoki imitującej lico skóry naturalnej. Najprostszym

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

sposobem wytworzenia takiego lica jest wykończanie plastykowe z zastosowaniem

zagęszczanych zestawów kryjących, i z zawartością dużej stosunkowo ilości plastykowych

środków wiążących. Metoda plastykowego wykończania dwoin pozwala na wytworzenie na

dwoinie grubej powłoki kryjącej, która po zaprasowaniu deseniową płytą o drobnym

uziarnieniu, przypomina swoim wyglądem lico naturalnej, pełnowartościowej skóry. Jednak

wartości wytrzymałościowe, a głównie wytrzymałości na wielokrotne zginanie, takiego lica

ustępują skórom naturalnym. Gruba warstwa powłoki wykończeniowej jest przyczyną bardzo

ograniczonych właściwości higienicznych krytych dwoin. Oznacza to brak cech

przepuszczalności powietrza i pary wodnej. W grubej powłoce plastykowej, również siły

kohezji bardzo przeważają nad siłami adhezji co często powoduje odstawanie sztucznego lica

lub wręcz odchodzenie od powierzchni skór. Z tych wszystkich względów dwoiny kryte

przeznaczane są jedynie na wyroby galanteryjne o średnim standardzie.

Nieco lepsze właściwości uzyskuje się wykończając dwoiny sztucznym licem

z wykorzystaniem lakierów poliuretanowych. Dwoiny lakierowane mogą być wykorzystane

do produkcji galanterii i obuwia domowego.

Wykończanie dwoin laminowanych. Jest to sposób wytwarzania sztucznego lica na

powierzchni dwoin techniką laminowania foliami PCW lub foliami PU. Folie PCW mają

dwuwarstwową budowę z warstwy dolnej porowatej i z warstwy ochronnej – litej. Wadą jest

brak przepuszczalności pary wodnej. Mimo to często dwoiny wykończane licem z PCW są

stosowane do produkcji cholewek obuwia.

Lepsze własności użytkowe, oraz zdolność przepuszczania pary wodnej wykazują

dwoiny laminowane foliami PU. Posiadają też deseń imitujący rysunek lica.

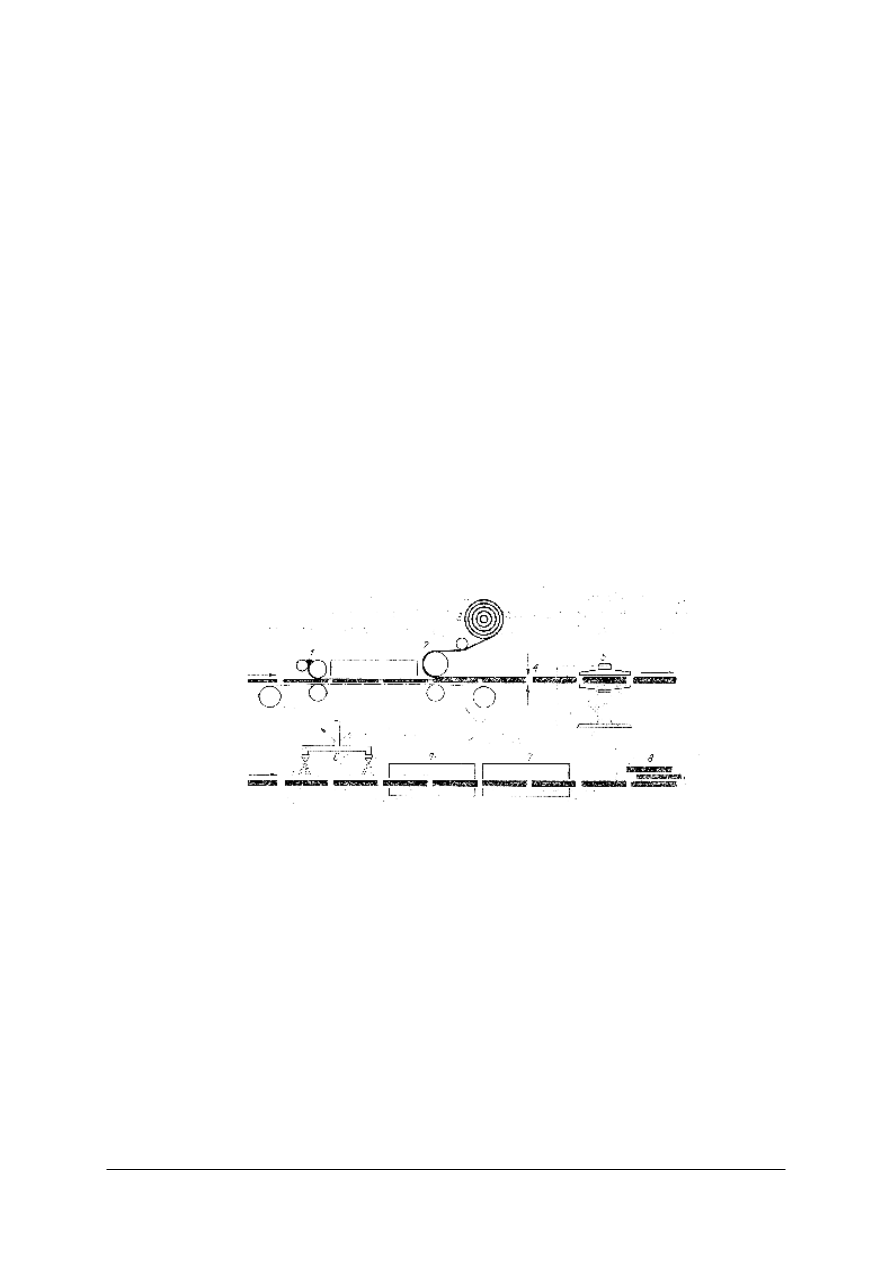

Rys. 17. Schemat laminowania dwoin foliami [1, s. 385]

1. nanoszenie kleju,

2. laminowanie,

3. folia, laminat,

4. okrawanie,

5. prasowanie albo deseniowanie,

6. wykończanie,

7. suszenie i chłodzenie,

8. składanie w stosy.

Podstawową techniką wykończania dwoin chromowych ze sztucznym licem jest jednak

powlekanie tworzywem powłokowym. Stosowane są dwie metody powlekania dwoin

tworzywem:

−

metoda bezpośrednia polegająca na nakładaniu kleju i tworzywa bezpośrednio na

powierzchnię przygotowanej dwoiny,

−

metoda pośrednia z wykorzystaniem podłoża pomocniczego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

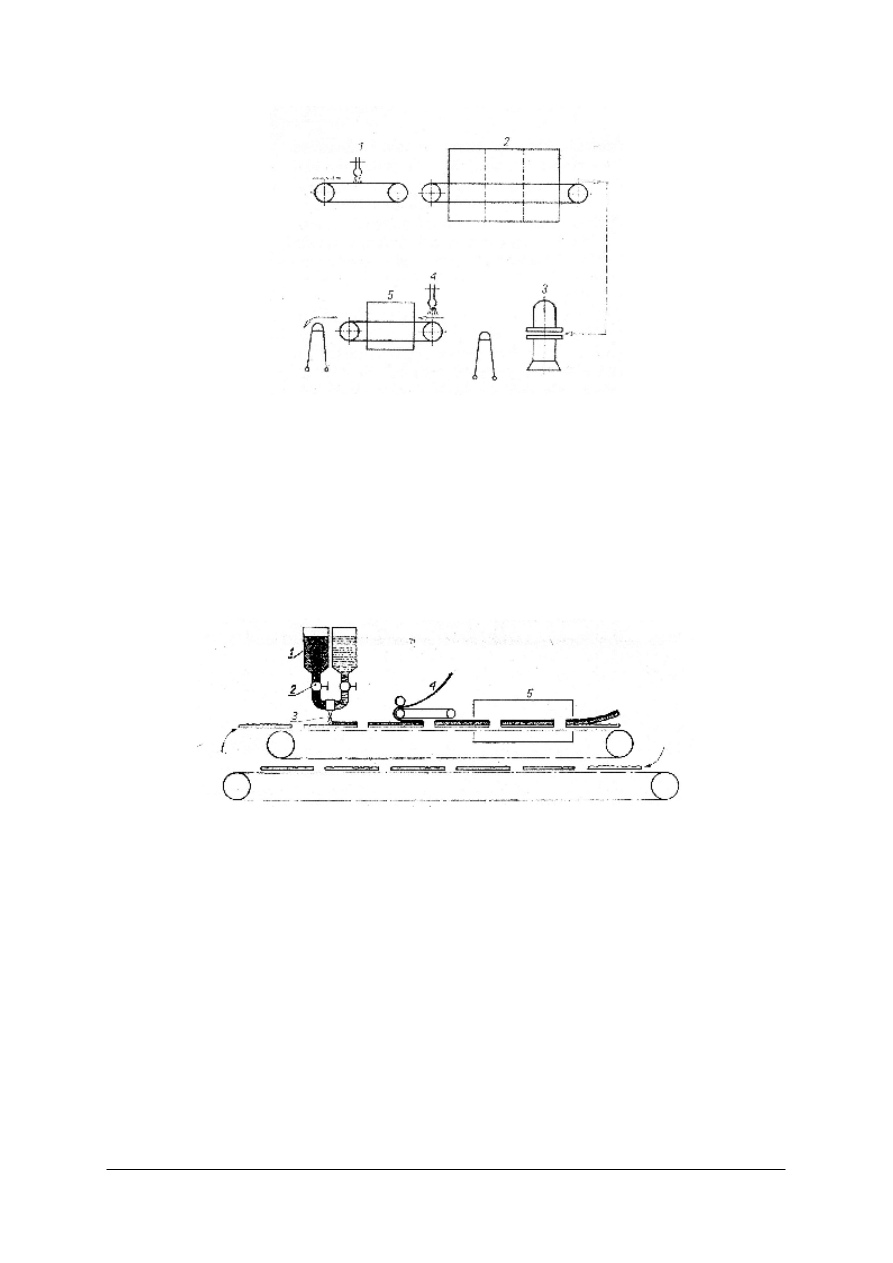

Rys. 18. Schemat powlekania dwoin metodą bezpośrednią [1, s. 386]

1. nakładanie kleju i tworzywa porowatego na dwoinę,

2. suszenie,

3. prasowanie lub deseniowanie powierzchni tworzywa,

4. natryskiwanie apreturą wykończeniową,

5. suszenie.

W metodzie pośredniej korzysta się z podłoża pomocniczego na które nanosi się najpierw

tworzywo w postaci kompozycji poliuretanowych składników. Podłoże pomocnicze może

spełniać jednocześnie rolę matrycy z naniesionym odbiciem rysunku lica naturalnej skóry.