II. KONSTRUKCJE MOSTÓW WOJSKOWYCH

1. MOSTY TOWARZYSZĄCE

Ogólna charakterystyka i warunki budowy mostów towarzyszących

Most towarzyszący to most przeznaczony do pokonywania naturalnych i sztucznych przeszkód terenowych, np. wąskich rzek i kanałów, wysokich obwałowań przeszkód wodnych, wąwozów, rowów przeciwczołgowych, skarp, przeciwskarp itp.

Mosty towarzyszące z reguły są montowane na opancerzonych pojazdach mechanicznych, podwoziach samochodowych lub na specjalnych przyczepach holowanych za pojazdem. Pojazdami tymi przewozi się. przęsła tych mostów i układa je na przeszkodach. Współczesne rozwiązania mostów towarzyszących charakteryzują się jedno- lub kilkuprzęsłową konstrukcją o rozpiętości do kilkudziesięciu metrów, nośnością około 400—600 kN i szybkością transportową około 50—70 km/h. Czas ustawienia mostu, w zależności od rodzaju konstrukcji, wynosi od kilku do kilkudziesięciu minut. Dopuszczalne kąty przechyłu układacza podczas układania i podnoszenia przęsła wynoszą: ok. 6° poprzecznego i ok. 15° podłużnego.

Mosty towarzyszące na pojazdach opancerzonych wykorzystuje się do pokonywania przeszkód terenowych w strefie bezpośredniej styczności ogniowej z przeciwnikiem. Czas ich utrzymywania na jednej przeszkodzie będzie krótki, tj. do chwili urządzenia innej przeprawy, np. przejazdu przez rów przeciwczołgowy, przepustu przez potok, mostu niskowodnego przez wąską rzekę, kanał itp. Zwolnione mosty towarzyszące można użyć na kolejnej przeszkodzie lub w innym rejonie. Z kolei mosty na pojazdach samochodowych (nie opancerzonych), będą stosowane w głębi ugrupowania taktycznego, na drogach ruchu i manewru wojsk.

W nazewnictwie tych mostów często można spotkać różne określenia. Na przykład, mosty towarzyszące na pojazdach opancerzonych nazywano mostami szturmowymi. Coraz częściej, wraz z postępem technicznym i technologicznym, całą grupę mostów towarzyszących nazywa się mostami zmechanizowanymi, co odpowiada sposobowi ich montowania na pojazdach bazowych, przewożenia i budowy przepraw.

Podział mostów towarzyszących

Podział mostów towarzyszących ustalono biorąc pod uwagę konstrukcję przęsłową, sposoby wykorzystania do urządzania przepraw i zasady ich stosowania na polu walki.

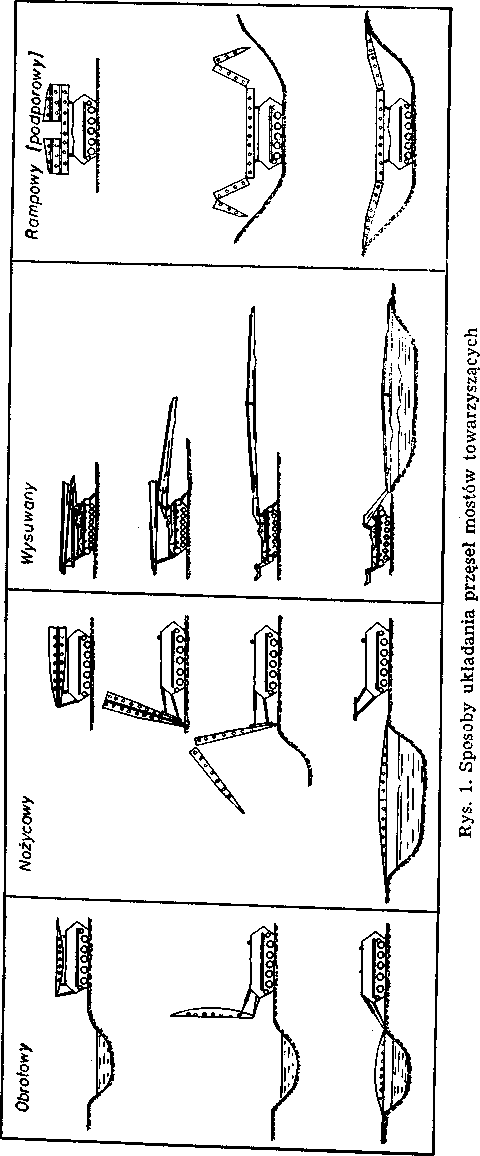

Według sposobu układania przęsła (rys. l J rozróżnia się. mosty:

obrotowe, nożycowe, wysuwane i rampowe (podporowe).

Mosty obrotowe. Nielicznym przedstawicielem mostów towarzyszących o obrotowym sposobie układania przęsła jest most czołgowy FV 4205 (na bazie czołgu Chieftain). Most przenosi obciążenie 540 kN i zapewnia pokonywanie przeszkód o szerokości około 12 m.

Mosty nożycowe. Dotychczas najbardziej popularny jest nożycowy system rozkładania przęseł mostów towarzyszących. Powszechnie -używanym w świecie tego typu środkiem przeprawowym jest most czołgowy AVLB. Przęsło tego mostu jest dwuczęściowe stalowe. Na szczególną uwagę zasługuje w tej grupie tzw. ciężki most czołgowy HAB (Heavy Assault Bridge) (rys. 2). Dzięki zastosowaniu lekkich stopów i materiałów kompozytowych uzyskano 32 m rozpiętości przęsła. Inną nowoczesną konstrukcją tego typu jest most LAB (Light Assault Bridge). Jego trzyczęściowe przęsło umieszczono na specjalnej przyczepie, która może być holowana za dowolnym ciągnikiem i jest przystosowana do transportu powietrznego.

Rys. 2. Schemat układania przęsła mostowego trzyczęściowego sposobem nożycowym: l — faza początkowa; 2 — faza rozkładania; 3 — faza końcowa

Innym znanym mostem „nożycowym" jest most czołgowy typu BLG. Jego przęsło o nośności 500 kN i długości 20 m wykonano z wysokogatunkowej stali *. Most ten od wielu lat występuje w wyposażeniu WP.

Mosty wysuwane. Przedstawicielami mostów o wysuwanym sposobie układania przęsła na przeszkodzie są MTU-20 na czołgu T-55 i most typu Biber na Leopardzie.

Cechy dodatnie tego sposobu układania przęseł to:

— zmniejszona możliwość rażenia przez przeciwnika (możliwość ukrycia się we wgłębieniach terenowych) podczas pracy na przeszkodzie;

— dobra obserwacja brzegów przeszkody przez operatorów;

— dobra stateczność boczna układacza podczas wysuwania przęsła na przeszkodę.

— Szczegółową charakterystykę techniczno-eksploatacyjną podano w instrukcji „Most czołgowy BLG-67, BLG-67M i BLG-67M2. Opis i użytkowanie", Inż. 5S1/87.

l — Mosty... 17

Cechy ujemne układania przęseł tym sposobem to:

— stosunkowo duże wymiary podłużne całego zespołu w położeniu marszowym (MTU-20);

— ciężkie warunki pracy mechanizmów, zwłaszcza nacisk na przód układu jezdnego układacza, a w związku z tym konieczność stosowania urządzeń odciążających (lemiesz w układaczu Leopard);

— łatwe uszkodzenie mechanizmów wysuwania przęsła (MTU-20).

Mosty rampo we (podporowe). Most rampowy jest jedną ze starszych konstrukcji mostów towarzyszących. Nielicznym przedstawicielem tej grupy jest most PAA (Pont automonteur d'accopagnement), określany również jako most szturmowy Gillois (czyt. Żillua).- Jego dwuczęściowe przęsło o nożycowym sposobie rozkładania zamontowano na kołowym pojeździe z rampą (rys. 3). Rozpiętość mostu może wynosić 21,72—38,25 m w zależności od użycia samego tylko przęsła lub całego kompletu, którego pojazd nośny na brodzie do 1,5 m głębokości może być użyty jako podpora pośrednia z rampą umożliwiającą wyjazd na brzeg lub wjazd na most.

Według charakteru pojazdu bazowego mosty towarzyszące podzielono na: mosty na pojazdach gąsienicowych (czołgi i transportery opancerzone wielozadaniowe) i mosty na pojazdach kołowych.

Mosty na pojazdach gąsienicowych (tabela 1) są przeznaczone do zabezpieczenia pokonywania przeszkód terenowych pod ogniem przeciwnika. Na polu walki będą się znajdowały w szykach bojowych pierwszorzutowych kompanii piechoty lub kompanii czołgów i będą układane na przeszkodach pod osłoną ognia tych pododdziałów.

Mosty na pojazdach koło wy c h (tabela 1) są przeznaczone do urządzania przepraw na przeszkodach wodnych i innych przecinających drogi ruchu i manewru wojsk w strefie taktycznej. Z ciekawszych mostów kołowych jest most AM-50, wprowadzony w latach siedemdziesiątych (rys. 4). Zastosowano w nim hydrauliczny system układania przęsła i regulacji wysokości podpory. Maksymalna wysokość podpory wynosi 13,6 m. Całkowita długość mostu z jednego kompletu wynosi 54,4 m. Zastosowano w nim przęsło w postaci płyty. Sztywność podłużną mostu wieloprzęsłowego zapewniono stosując (widoczne na rysunku) teleskopowo rozsuwane zastrzały, przymocowane na stałe do podpór.

Nowocześniejszą konstrukcją, między innymi z uwagi na stosowane materiały, jest most Leguan (rys. 5 i 6).

Jest to samojezdny środek przeprawowy przewidziany do pokonywania przeszkód wodnych i rowów o szerokości do 25 m. Konstrukcje/ oparto na koncepcji mostu czołgowego Biber. Część mostową wykonano z lekkich stopów, a jej masa ogólna wynosi 10 t. Po rozłożeniu konstrukcja przęsła ma długość 26 m, a szerokość 4,1 m. Składa się ona z dwóch symetrycznych, dwudzielnych kolein (każda o masie 2,5 t i długości 13 m). Podczas układania mostu układ hydrauliczny wysuwa najpierw koleinę ułożoną bezpośrednio na konstrukcji nośnej pojazdu i łączy z koleiną górną, następnie połączone już koleiny są wysuwane po prowadnicy nad przeszkodą, a następnie układane w terenie przez mechanizmy elektrohydrauliczne. Układaniem można sterować z kabiny kierowcy lub za pomocą wynośnego sterownika na zewnątrz pojazdu. Czas rozkładania mostu wynosi 3—4 minuty. Dopuszczalne obciążenie 500 kN pojazdami kołowymi i 600 kN gąsienicowymi.

22

Podpory mostów towarzyszących

Przęsła mostów towarzyszących mogą być układane:

— bezpośrednio na gruncie;

— na własnej podporze z wysuwanymi stopami w razie budowy mostu kilkuprzęsłowego;

— na podporze pływającej w charakterze zjazdu z wysokich brzegów na mosty z parków pontonowych, barek oraz promów W-2 i W-3;

— na przestrzennej podporze palowej.

Jeżeli ustawia się stopy bezpośrednio na gruncie, należy określić nośność podłoża.

Nośność gruntu można określić za pomocą zestawu aparatury polowej przez wyznaczenie wskaźnika CBR (kalifornijski wskaźnik nośności).

Nośność gruntu charakteryzuje się wielkością oporu napotykanego podczas zagłębiania trzpienia penetrometru (zagłębienie połączone z wyciskaniem na boki cząstek gruntu), a także wielkością oporu stawianego podczas osiadania.

Charakterystycznymi częściami aparatury są (rys. 7):

— trzpień w formie wydłużonego walca (2) o powierzchni przekroju 20 cm2 do określania wskaźnika CBR;

— płyta kołowa (3) o powierzchni 200 cm2 do określania modułów odkształcenia podłoża;

— płyta kołowa o powierzchni 700 cm2 do określania modułów ściśliwości warstw.

Obciążenie gruntu trzpieniem lub płytą odbywa się za pomocą podnośnika olejowego (1), któremu jako oparcie przez przegubowe połączenie (4) służyć może przyczepa lub pojazd dający obciążenie w granicach 30—50 kN.

23

Podnośnik hydrauliczny jest połączony przewodem gumowym (9) z pompą olejową (7), umożliwiającą, zależnie od intensywności ręcznego* pompowania, małe lub duże przyrosty ciśnienia.

W czasie pompowania oleju na manometrze (8) odczytuje się jednostkowe obciążenie gruntu (N/cm2). Osiadanie trzpienia mierzy się czujnikiem (5, 6) z dokładnością odczytu 0,01 mm. Czujniki są zamontowana na specjalnym mostku.

Wskaźnik nośności CBR oblicza się ze wzoru:

gdzie: p — obciążenie jednostkowe, które należy zastosować, aby trzpień, wcisnąć w grunt do oznaczonej głębokości 2,5 m i 5 mm z przyjętą prędkością 1,25 mm na minutę;

p, — odpowiada ciśnieniu standardowemu, jakie jest potrzebne, aby ten sam trzpień zagłębił się w materiał wzorcowy w sposób opisany powyżej.

Do obliczenia wskaźnika CBR przyjmuje się taką wartość p, jaka jest potrzebna do uzyskania zagłębienia trzpienia w grunt na 2,5 mm i wówczas standardowe ciśnienie p=7 MN/m2 (rys. 8). Jeżeli po zagłębieniu trzpienia na 5 mm i ciśnieniu standardowym psi=10 MN/m2,.

to wartość OBR jest mniejsza niż uzyskana po zagłębieniu trzpienia na 2,5 mm. Wymaganą prędkość pogrążania uzyskuje się odpowiednim pompowaniem oleju, a więc odpowiednimi przyrostami obciążenia z jednoczesnym obserwowaniem ruchu wskazówek czujnika wskazującego pogrążenie trzpienia oraz ruchu wskazówek stopera wskazującego czas (rys. 7).

Zestaw aparatury polowej do badań trzpienia CBR daje dobre wyniki na dojazdach (wyjazdach) i suchodołach. Na przeszkodzie wodnej wymaga odpowiedniego obciążenia (balastu) w granicach 30—50 kN.

Nośność gruntu można również ustalić w czasie rozpoznania rejonu budowy (ustawienia) mostu towarzyszącego przez określenie rodzaju gruntu w miejscu ustawienia podpory. W tym celu należy określić rodzaj gruntu, a następnie z tabeli 2 określić wielkość nacisku dopuszczalnego dla gruntu suchego (dojazdy i suchodoły) lub gruntu pod wodą.

Tabelę 2 opracowano zgodnie z PN-74/B-02480 i instrukcją Inż. 235/68.

W razie wątpliwości w określaniu rodzaju gruntu należy przyjąć

nacisk dopuszczalny odpowiednio mniejszy.

25

Określenie powierzchni stóp mostu towarzyszącego (rys.9). Dane wyjściowe:

— piasek drobny zagęszczony pod wodą a=0,25 MPa;

— masa czołgu Q=420 kN;

— masa przęsła mostu towarzyszącego P—60 kN;

— liczba stóp wysuwanych hydraulicznie o kształcie kołowym n=2

Znając powierzchnię stopy (F1) i wielkość obciążenia (P1), można określić w jakich gruntach naprężenia dopuszczalne (a dop.) nie zostaną przekroczone. Naprężenia te wynoszą:

Jeżeli stosuje się park pontonowy PP-64 jako podporę pływającą do wjazdu na wysoki brzeg (rys. 10), należy określić niezbędną liczbę pontonów.

Przyjęto 6 pontonów w układzie wstęgi podwójnej. Dalsza część mostu pontonowego może być w układzie wstęgi podwójnej lub innego typu (rys. 12).

Projektowanie przestrzennej podpory palowej mostów towarzyszących.

Dane (rys. 13):

— rozstaw rzędów pali w podporze palowej przestrzennej c=l,2 m;

— liczba pali w jednym rzędzie podpory n=4;

— długość pali 1=5 m;

— średnica pali w cienkim końcu dc=18 cm;

— średnica pali w miejscu oparcia zaczepu d=(18 + 5) = 23 cm;

— długość oparcia przęseł na brzegu lb=l m;

—— masa całkowita obciążenia ruchomego Q=420 kN;

— masa przęsła Pi = 60 kN.

W celu uproszczenia obliczeń przyjęto, że na rząd pali w podporze

pośredniej działa siła R/2 równa połowie całkowitego obciążenia rucho

mego i połowie obciążenia stałego, równego masie przęsła mostu towa

rzyszącego. Masę samej podpory pominięto.

29

Sztywność podłużną mostów kombinowanych, w których wykorzystuje się mosty towarzyszące jako zjazdy (wjazdy) w połączeniu z parkami pontonowymi, barkami lub promami W-2 i W-3, zapewnia się przez odpowiednie oparcie przęseł końcowych o brzegi, kotwiczenie (promy i barki), stosowanie przestrzennych podpór palowych lub odpowiednio sztywnych hydraulicznie wysuwanych stóp.

Układanie przęseł mostów towarzyszących

Sposoby układania przęseł mostów czołgowych pokazano na rys, 14, 15, 16, 17.

Wielkości kątów pochylenia podłużnego i poprzecznego przęsła dotyczą mostu BLG.

Zasady układania mostów wieloprzęsłowych warto prześledzić na przykładzie mostu AM-50. Maksymalny poprzeczny przechył pojazdu bazowego pokazano na rys. 18.

Maksymalny poryw wiatru w czasie budowy lub rozbiórki mostu może wynosić do 18 m/s (65 km/h) {wiatr o tej sile łamie konary drzew).

Maksymalna prędkość prądu wody podczas stawiania podpór może wynosić: ;

— bez zakotwiczenia przodu pojazdu układacza 1,9 m/s;

— po zakotwiczeniu przodu pojazdu układacza 2,5 m/s. Maksymalny poprzeczny przechył ustawionego mostu może wynosić:

— 5° jednoprzęsłowego;

— 3° skrajnego przęsła wieloprzęsłowego i 1° przęsła pośredniego.

Maksymalne dopuszczalne spadki podłużne poszczególnych przęseł całego kompletu mostu i spadki brzegów pokazano na rys. 18.

Minimalna wysokość dolnego obrysu przęseł nad powierzchnią wody

powinna wynosić 10—15 cm, :

Maksymalny przechył stopy podpory może wynosić 15°.

Minimalna długość oparcia przęsła na brzegu wynosi 0,5 m.

Maksymalny nacisk na grunt dla podpór wynosi:

— 0,34 MPa mostu jednoprzęsłowego;

— 0,21 MPa mostu wieloprzęsłowego.

Tendencje i kierunki rozwoju mostów towarzyszących

Współczesne armie w celu zapewnienia swobody ruchu i manewru wojsk na polu walki stosują różne sposoby i środki pokonywania przeszkód terenowych, zwłaszcza wodnych tworzące system zabezpieczenia przepraw. Struktura takiego systemu (rodzaj i liczba elementów składowych

, ich rozmieszczenie) oraz organizacja i sposoby jego wykorzystania mogą być różne. Ważne jest, by były one optymalne, by funkcje poszczególnych elementów systemu zostały dokładnie określone. Na przykład w systemie pokonywania przeszkód wodnych funkcjonujących w WP, mosty towarzyszące na podwoziach czołgów są przeznaczone głównie do pokonywania wąskich przeszkód wodnych, skarp, rowów, kanałów i innych przeszkód przez pierwszorzutowe pododdziały czołgów.

Obiektywna ocena takiej koncepcji użycia mostów czołgowych jest możliwa tylko w ramach oceny całego systemu pokonywania przeszkód terenowych na polu walki.

Oprócz uwarunkowań wynikających z miejsca i funkcji tych mostów w danym systemie pokonywania przeszkód terenowych należy też uwzględniać realne możliwości osiągnięcia pożądanych wartości parametrów technicznych podczas ich konstruowania.

Z analizy zasad użycia mostów czołgowych wynika, że ich konstrukcja przęsłowa powinna charakteryzować się nośnością około 500 kN — dla pojazdów gąsienicowych i 120 kN/oś — dla pojazdów kołowych.

Założenie większej nośności niekorzystnie odbija się na długości przęsła, gdyż masa konstrukcji przęsłowej i mechanizmu układającego są ograniczone nośnością bazy, tj. podwozia czołgu.

Istotnym parametrem mostów czołgowych jest długość konstrukcji przęsłowej. Ze względów taktycznych konstrukcja ta powinna być jak najdłuższa, jednak ze względu na warunki trakcyjne układacza z przęsłem po drogach publicznych istnieje konieczność ograniczenia maksymalnej długości przęsła. Racjonalnego doboru jego długości nie można również dokonać na podstawie analizy sieci hydrograficznej, ponieważ zauważyć można, że do pokonywania w różnych miejscach tej samej przeszkody są potrzebne konstrukcje przęsłowe o różnej długości, bądź też zaistnieje potrzeba wykonania dodatkowych prac ziemnych, mająca na celu zwężenie przeszkody w miejscu ułożenia przęsła. Zwiększa to zakres prac związanych z pokonaniem przeszkody terenowej i wydłuża czas pozostawania pod ogniem przeciwnika.

Ważnym elementem mostu towarzyszącego jest integralna podpora pośrednia. Wyposażenie mostów czołgowych w takie podpory powoduje znaczne zmniejszenie długości konstrukcji przęsłowych, ale jednocześnie umożliwia budowę mostu wieloprzęsłowego, dzięki czemu można szybko pokonywać przeszkody wodne o różnych szerokościach.

Graniczna liczba przęseł w moście wieloprzęsłowym zależy od podłużnej i poprzecznej sztywności mostu, a także od warunków jego budowy (rodzaj i charakter brzegów przeszkody, rodzaju dna itp.) oraz od rozwiązania konstrukcyjnego przęsła i podpory. Liczba przęseł mostu wieloprzęsłowego, związana z szerokością pokonywanej przeszkody, zależy również od możliwej do osiągnięcia długości przęsła, szerokości jezdni i zakładanej szybkości ruchu po moście. Z punktu widzenia pola walki wskazane jest, by za pomocą mostów wieloprzęsłowych można było pokonywać jak najszersze przeszkody. Praktycznie mosty te powinny zapewniać pokonywanie wąskich przeszkód wodnych tam, gdzie urządzenie przepraw z parków pontonowych jest niemożliwe lub bardziej czasochłonne Praktycznie mosty wieloprzęsłowe powinny umożliwiać .pokonywanie przeszkód wodnych o szerokości do 60 m (max. 3—5 przęseł)

3 — Mosty...

33

Podporę pośrednią celowo jest ustawiać łącznie z przęsłem, gdyż tylko wówczas czas ustawiania na przeszkodzie i zdjęcie z niej pojedynczego przęsła z podporą nie będzie się bardzo różnić.

Istotnym zagadnieniem jest możliwość regulacji wysokości całej podpory i oddzielnie każdego ze słupów w czasie ustawiania na przeszkodzie i podczas eksploatacji mostu. Z analizy głębokości przeszkód wodnych i technicznych możliwości rozwiązania konstrukcyjnego wynika, że racjonalny zakres tej regulacji powinien wynosić 2,5— 4,5 m. Ważne jest, aby można było płynnie regulować wysokość podpory, a podczas regulacji skokowej uzyskiwać niewielki skok.

Inne istotne parametry tych mostów — to szerokość jezdni konstrukcji przęsłowej (z reguły koleinowej) oraz rozstaw i szerokość kolein. Od parametrów tych zależą:

— przepustowość przeprawy mostowej;

— bezpieczeństwo przeprawy;

— dopuszczalna szybkość ruchu pojazdów po moście;

— możliwość wykonywania korekt kierunku jazdy;

— możliwość przejazdu pojazdów o różnym rozstawie gąsienic (kół).

Szerokość jezdni mostu wieloprzęsłowego w celu uzyskania powyższych parametrów mostu powinna wynosić 4—4,2 m. Za zadowalającą (z punktu widzenia wymaganej przepustowości przeprawy i charakterystyki pojazdów przewidywanych do przeprawiania) można przyjąć już szerokość jezdni równą 3,8 m w mostach 2—3-przęsłowych.

Każde mimośrodowe rozmieszczenia osi kolein konstrukcji przęsłowej w stosunku do osi gąsienic (kół) pojazdów powoduje wzrost naprężeń, a tym samym potrzebę w stosowaniu wysokowytrzmałościowych materiałów konstrukcyjnych na konstrukcję przęsłowa mostu.

Przyjmując przeprawę po moście tylko pojazdów gąsienicowych, jest racjonalny rozstaw kolein konstrukcji przęsłowej, który pozwalałby ustawić gąsienice pojazdu w osi koleiny o szerokości 0,8—1,0 m.

W moście o szerokości 3,8 m, gdy rozstaw kolein wynosi 2,8 (2,6 m), przestrzeń międzykoleinową wynosiłaby 1,8—2,0 m (1,6—1,8 m), wykluczając możliwość przeprawy pojazdów kołowych o średnim i małym rozstawie kół bez specjalnego zabudowywania tej przestrzeni. Rozwiązanie takie pozwala jednak na osiągnięcie największej długości przęsła.

Jeżeli się założy, że most powinien umożliwiać przeprawę również pojazdów kołowych o rozstawie kół 1,8 m, to maksymalna szerokość przestrzeni międzykoleinowej musi wynosić ok. l—1,2 m. Rozstaw kolein należy wówczas dobrać na podstawie warunków wytrzymałościowych, odpowiednio do konstrukcji kolein, mając na uwadze ich mimośrodowe obciążenie pojazdami gąsienicowymi.

Przepustowość, bezpieczeństwo przejazdu, możliwość korekty kierunku ruchu (toru jazdy) oraz dopuszczalna szybkość ruchu po moście pojazdów gąsienicowych zależą również od:

— kształtu jezdni mostu w profilu podłużnym;

— sztywności konstrukcji przęsłowej;

— pewności oparcia konstrukcji przęsłowej na brzegach przeszkody;

— podłużnych i poprzecznych spadków jezdni.

Najlepsze warunki przejazdu stwarza jezdnia płaska. Jest to szczególnie istotne w odniesieniu do mostów wieloprzęsłowych. Jednak ze względów wytrzymałościowo-konstrukcyjnych stosuje się najczęściej jezdnie wypukłe. Krzywizna powinna być dobrana tak, by nie pogarszała wy-

34

raźnie widoczności (np. most BLG spełnia te wymagania w niezadowalającym stopniu).

Duże ugięcia sprężyste konstrukcji przęsłowej mostu mogą wywoływać u kierowców pojazdów „barierę strachu" przed próbą przejazdu przez most, zwłaszcza wieloprzęsłowy. Przyczyną podobnej reakcji może być też mała szerokość jezdni. Problem dużych ugięć konstrukcji przęsłowej mostu będzie szczególnie ważny, gdy zostanie ona wykonana ze stopów aluminium.

Pewność oparcia konstrukcji przęsłowej na brzegach przeszkody wodnej zależy od wymiarów powierzchni oporowej przęsła i rodzaju gruntu. Końcowe części przęseł powinny więc być dostatecznie szerokie. Zwiększenie powierzchni oporowych przez zwiększenie długości podparcia powoduje jednocześnie zmniejszenie długości efektywnie wykorzystywanej części przęsła. Długość oparcia musi jednak być dobrana tak, by nie powstawał „klin odłamu" w obciążonym gruncie brzegu przeszkody. Wzmacnianie gruntu brzegów wymaga wykonania dodatkowych prac, co wydłuża czas urządzania przeprawy. To samo dotyczy doboru odpowiednich powierzchni roboczych stóp oporowych podpór pośrednich.

Wielkość powierzchni oparcia konstrukcji przęsłowej powinna umożliwiać budowę mostu przy możliwie małych nośnościach gruntów brzegów i dna (bez konieczności ich wzmocnienia). Ze względu na ograniczenia konstrukcyjne (duże powierzchnie oporowe, a więc i duże masy elementów) do obliczenia powierzchni stóp przyjmuje się, że nośność gruntu wynosi 0,2—0,3 MPa.

Wielkość dopuszczalnych spadków podłużnych przęseł w miejscu ich ułożenia zależy głównie od przyczepności pojazdu do nawierzchni jezdni. Dopuszczalne spadki poprzeczne są uwarunkowane także koniecznością zapewnienia maszynie bazowej odpowiedniej stateczności poprzecznej. Wielkość dopuszczalnych spadków wiąże się też z możliwością ułożenia przęsła przez mechanizm układający mostu czołgowego w różnych warunkach ustawienia pojazdu bazowego. Im większą przewiduje się różnorodność tych warunków ustawienia i im większe mogą być dopuszczalne spadki przęsła, tym pełniej są spełnione wymagania taktyczno-techniczne. Możliwe jest wówczas szybkie ułożenie przęsła bez wybierania dogodnego miejsca na przeszkodzie i bez konieczności przygotowania brzegów.

Umieszczanie przęsła na przeszkodzie i jego zdejmowanie powinno zajmować jak najmniej czasu. Na ogół przyjmuje się, że układanie przęsła powinno trwać nie dłużej niż 3—4 minuty, a jego zdejmowanie 4— 6 minut. Bardzo istotna jest przy tym możliwość zdejmowania przęseł z obu brzegów przeszkody i to niezależnie od integralnej podpory pośredniej, która znacznie to komplikuje.

W położeniu marszowym most czołgowy powinien mieć możliwie małe „wymiary obrysu w przekroju poprzecznym. Pożądane jest przy tym nie-przekraczanie obrysu skrajni drogowej i kolejowej. Wymaganie to pozo-staje w sprzeczności z dążeniem do maksymalnej długości przęsła i określonej szerokości jezdni.

Ważne jest również, by długość mostu czołgowego w położeniu transportowym nie przekraczała znacznie długości pojazdu bazowego, gdyż zwiększa się wtedy promień skrętu i maleją możliwości manewru podczas jazdy po bezdrożach, w lesie, po wąskich drogach z zadrzewieniem, w terenie zabudowanym itp. Długość ta jest związana z maksymalną długością przęsła i jego podziałem na odcinki. Jeśli się pominie mosty typu

35

rampowego, w których pojazd bazowy stanowi odcinek mostu, to można stwierdzić, że najczęstszy jest podział na dwa odcinki. Podział na trzy i więcej odcinków wprawdzie ułatwia dostosowanie długości przęsła do szerokości przeszkody wodnej, lecz komplikuje konstrukcję, zwłaszcza strzałkę ugięcia przęsła (zmniejsza jego sztywność) oraz wpływa na wzrost wysokości mostu w położeniu transportowym.

Mosty czołgowe powinny mieć dużą żywotność i manewro-wość (właściwości trakcyjne). Żywotność mostu na ogół określa sią sumaryczną, maksymalną liczbą ułożeń przęsła na przeszkodzie. Określając liczbę ułożeń przęsła, trzeba uwzględnić niezawodność układu oraz możliwość układania przez pojazd bazowy przęseł dostarczanych na pojazdach kołowych.

Go do parametrów trakcyjnych, to zwykle przyjmuje się, że przystosowanie pojazdu bazowego do funkcji-nosiciela i układacza przęsła mostowego nie powinno pogorszyć tych parametrów, które ma on w zasadniczym przeznaczeniu, np. czołg jako wóz bojowy. Mosty czołgowe muszą poruszać się w kolumnach czołgów i nie powinny utrudniać ich ruchu.

Dużą uwagę zwraca się na unifikację elementów systemu pokonywania przeszkód terenowych. Dotyczy to również mostów czołgowych, a głównie ich konstrukcji przęsłowej. Dąży się m.in. do ujedno-. licenia konstrukcji przęsłowych i stosowania typowych bloków (odcinków) przęsłowych w mostach ustawianych na przeszkodzie przez specjalne układacze, a także w mostach na podporach pływających i sztywnych.

Warunkiem uzyskania najlepszych parametrów mostów czołgowych jest dalszy rozwój inżynierii materiałowej i hydrauliki siłowej oraz postęp technologiczny.

Współczesne tendencje w rozwoju mostów towarzyszących preferują:

— system układania przęseł na przeszkodzie przez wysuwanie;

— zwiększenie długości i nośności konstrukcji przęsłowych przez: stosowanie nowych tworzyw konstrukcyjnych o małym ciężarze właściwym i dużej wytrzymałości (wysokowytrzymałościowe stopy aluminium, kompozyty);

-maksymalne wykorzystanie układacza przez dostarczenie dodat-kowych przęseł kołowymi środkami transportu;

— rozszerzenie zakresu wykorzystania mostów towarzyszących na podwoziu kołowym do przeszkód O szerokości 10—80 m;

— skracanie czasu układania przęseł na przeszkodzie przez wysoki

poziom mechanizacji — przęseł mostowych, możliwych do Wykorzystania

w mostach składanych (standaryzacja i unifikacja);— uproszczenie procesu eksploatacji-i naprawi ;

W systemach

w różnych armiach mostom towarzyszującym na nieopan -

cerzonych podwoziach kołowych na ogół wydzielono za

danie zabezpieczenia szybkiego użądzenia jedno i wieloprzęsłowych

przepraw mostowych na przeszkodach wodnych o szerokości 40—60 m

oraz innych przeszkodach, jak rowy, -leje, jary itp. dla drugich rzutów

walczących oddziałów i pododdziałów zaopatrzenia. . .

Różnice (w różnych systemach pokonywania przeszkód wodnych) dotyczą głównie granicznych (górnej i dolnej) wartości szerokości przeszkody wodnej, uwarunkowanych rozwiązaniem konstrukcyjnym konkretnego typu mostu towarzyszącego na podwoziu kołowym, a także sposobem

36

traktowania urządzanych przepraw jako „stałej" lub „tymczasowej", Z założenia mosty te są przewidywane do zastąpienia innym typem przepraw, np.: mostem niskowodnym z materiałów miejscowych, mostem składanym itp.

Przeprawy urządzone ze sprzętu mostu towarzyszącego funkcjonują wówczas do czasu zbudowania przepraw „stałych".

Sposób traktowania przepraw urządzanych ze sprzętu mostu towarzyszącego jest uwarunkowany strukturą i organizacją systemu pokonywania przeszkód, a głównie nasyceniu wojsk mostami towarzyszącymi na podwoziach kołowych.

Istotnym zagadnieniem w rozwiązaniach konstrukcyjnych mostów towarzyszących (MT) na podwoziach kołowych jest przyjęcie typu i konstrukcji podpory pośredniej. W istniejących rozwiązaniach konstrukcyjnych mostów towarzyszących znalazły zastosowanie w zasadzie dwa typy podpór: integralna i oddzielna.

Analiza tych rozwiązań i doświadczeń z ich eksploatacji pokazuje, że każde z nich ma szereg zalet, ale i jest obarczona wieloma wadami.

Podpory integralne w tych rozwiązaniach mają w zasadzie jedną, ale wielce istotną zaletę: prostota i krótki czas ustawiania podpory na przeszkodzie (łącznie z przęsłem). Nie ma przy tym rozwiązaniu problemu z dokładnym usytuowaniem podpory na przeszkodzie podczas urządzania przeprawy. Zblokowanie podpory z przęsłem należy traktować jako zaletę z punktu widzenia łatwości jej przewozu na układaczu (transporterze), ale też jako wadę, gdy trzeba urządzać przeprawę jednoprzęsłową, zwłaszcza gdy komplet mostu stanowi układacz z przęsłem i podporą.

Do wad stosowania podpór integralnych należy zaliczyć:

— konieczność skrócenia długości przęsła oraz trudności z zapewnieniem odpowiedniej sztywności podłużnej i poprzecznej mostu (powodują one na ogół ograniczenie maksymalnej wysokości podpory);

— niepewne posadowienie podpory na dnie przeszkody;

— w gruntach słabych duże i nierównomierne osiadanie podpór (konieczność wyrównywania jezdni podczas eksploatacji mostu, trudności z odłączeniem stóp oporowych podpory od gruntu podczas demontażu mostu) oraz wrażliwość na podmycie;

— brak możliwości zdejmowania przęseł z podporami z brzegu przeciwległego;

— trudności w zapewnieniu wymaganego zakresu regulacji wysokości podpory;

— brak możliwości wykorzystania tych podpór z przęsłami mostów zmechanizowanych innych typów.

Podpory oddzielne mają następujące zalety (na podstawie znanych rozwiązań):

— łatwość zapewnienia odpowiedniej sztywności podłużnej i poprzecznej mostu oraz pewności oparcia o dno przeszkody, możliwość uzyskania dużych wysokości podpór;

— możliwość zwiększenia całkowitej długości mostu w przestrzennej konstrukcji podpory;

— możliwość zdejmowania przęseł z obydwu brzegów;

- możliwość wykorzystania przęsła zarówno do mostów jedno- i wie-

loprzęsłowych;

możliwość maksymalizacji długości przęsła;

37

— możliwość zapewnienia współpracy z przęsłami mostów innych typów {nawet składanych);

— duża swoboda w kompletowaniu mostu (podpora może stanowić nawet oddzielny zestaw).

Do podstawowych wad tych podpór należy zaliczyć:

— trudności w dokładnym ustawieniu podpory w wymaganym miejscu koryta rzeki;

— długi czas montażu (ustawienia) i zdjęcia z przeszkody (zwłaszcza pierwszej podpory mostu wieloprzęsłowego);

— konieczność dodatkowego środka transportowego.

Z powyższego wynika, że ocena poszczególnych typów podpór zależy nie tylko od rozwiązania konstrukcyjnego samej podpory, ale również od rozwiązania mostu jako całości (w tym i od skompletowania mostu). Przemawia to za koniecznością dość szczegółowego rozpracowania różnych wersji konstrukcji MT, zarówno z podporą integralną, jak i z podporą oddzielną, by możliwy był wybór racjonalnego rozwiązania.

Opracowując MT w wersji z układaczem (transporterem i przęsłami różnej długości), należy dążyć do maksymalnej ich unifikacji (składanie przęseł różnej długości z ograniczonej liczby zunifikowanych bloków). Ułatwi to ewentualną unifikację z przęsłami mostów zmechanizowanych, opracowywanych w dalszej perspektywie czasowej.

Precyzując system układania przęsła na przeszkodzie (nożycowy, wysuwany, obrotowy), należy mieć na uwadze fakt, aby nie stosować do obrotowego czy nożycowego systemu układania zbyt długich przęseł ze względu na demaskowanie przeprawy.

Opracowując konstrukcję przęsłową należy dążyć do zapewnienia płaskiej jezdni. Jest to bardzo istotne z punktu widzenia zapewnienia kierowcom przeprawiających się pojazdów dobrej widoczności, zwłaszcza na mostach wieloprzęsłowych. Upraszcza to również, w większości wypadków, ułożenie (oparcie) przęseł na brzegu przeszkody. Płaska jezdnia eliminuje również dodatkowe znaczne siły oddziaływania pojazdów gąsienicowych (zwłaszcza w mostach wieloprzęsłowych).

2. MOSTY NA PODPORACH PŁYWAJĄCYCH

Ogólna charakterystyka mostów pływających

Most na podporach pływających jest to budowla umożliwiająca ciągłą komunikację drogową przez przeszkodę wodną, montowana z etatowych parków pontonowych (mosty pontonowe), barek rzecznych, łodzi, tratew pneumatycznych itp., która może być przemieszczana w określonym czasie w inne miejsce przeszkody wodnej lub na inną przeszkodę (manewr przeprawą).

Wojskowe mosty pływające są jednym z głównych środków pokonywania przeszkód wodnych i powinny odpowiadać następującym warunkom:

1. Pozwalać na szybkie składanie i rozbiórkę konstrukcji mostowych.

2. Pozwalać na przewożenie w ugrupowaniu bojowym wojsk w stanie maksymalnej gotowości do użycia.

38

3. Umożliwiać korzystanie ze sprzętu w różnych etapach pokonywania przeszkody wodnej, cechować się dużą manewrowościąch na przeszkodzie wodnej.

Ponadto sprzęt parku pontonowego powinien mieć następujące cechy:

— dawać możliwość użycia częściami w postaci promów przewozowych;

— pozwalać na szybkie przejście z przeprawy promowej na przeprawę mostową i odwrotnie;

— mieć łatwość wymiany uszkodzonych elementów w moście lub w promie.

4. Umożliwiać przeprawę wszystkich obciążeń występujących w wojskach.

Mosty na podporach pływających są mostami tymczasowymi, ale najczęściej stosowanymi w zabezpieczeniu przeprawy wojsk przez przeszkody wodne. Buduje się je głównie w czasie działań bojowych, choć można je także spotkać w okresie pokoju na głębokich przeszkodach wodnych, lub tam gdzie grunt dna uniemożliwia bądź utrudnia budowę podpór pośrednich, a budowa mostów stałych natrafia na duże trudności. Do głównych zalet tych mostów należy taniość i szybkość ich budowy, natomiast do wad — zwężenie profilu przepływu wody, zatrzymywanie płynących po powierzchni przedmiotów, wrażliwość na wahania poziomu wody, ograniczenie szybkości poruszania się kolumn, utrudnienie korzystania z żeglugi rzecznej i ograniczone możliwości ich budowy w warunkach zimowych podczas spływu kry i śryżu.

Mosty pływające z zasady są budowane z parków pontonowych znajdujących się w wyposażeniu wojsk. W niektórych sytuacjach (brak dostatecznej liczby etatowych parków pontonowych) mogą być także budowane ze środków miejscowych, głównie z wykorzystaniem taboru żeglugi śródlądowej.

Zgodnie z podaną w tabeli 3 klasyfikacją pływającego sprzętu przeprawowego, parki pontonowe można podzielić na dwa rodzaje: przewoźne i samobieżne. Pierwszy stanowią tradycyjne parki pontonowe, których sprzęt do montażu mostów i promów jest przewożony na lądowych środkach transportu, najczęściej na samochodach lub samochodach z przyczepami. Po dowiezieniu sprzętu do przeszkody wodnej jest on rozładowany ze środków transportowych na wodę i montowany w postaci odcinków (członów) mostu lub promów. Po zakończeniu eksploatacji mosty pontonowe lub promy są demontowane, a sprzęt parku pontonowego jest ładowany z powrotem na środki transportowe. Ten fakt oddzielenia sprzętu parku pontonowego od środków transportowych na okres budowy i eksploatacji mostów i promów wydłuża znacznie czas montażu mostów i promów oraz czas niezbędny na manewr sprzętem tych parków z jednej przeszkody wodnej na drugą, napotkaną na kierunku przesunięcia wojsk.

Dążenie do ograniczenia tej istotnej wady przewoźnych parków pontonowych znalazło wyraz we wprowadzeniu w wyposażenie niektórych armii samobieżnych parków pontonowych. Sprzęt tych parków składa się z pojedynczych kołowych pojazdów amfibijnych, tworzących pod względem konstrukcyjnym gotowe odcinki mostów pływających lub promów. Możliwość poruszania się po lądzie i wodzie, bez specjalnego przygotowania, zdolność do szybkiego łączenia się w mosty lub promy z ograniczeniem do minimum ręcznych prac montażowych,

42

wreszcie możliwość szybkiego zwijania przepraw na jednej przeszkodzie i manewru sprzętem na kolejne przeszkody wodne, stanowią zespół cech zapewniających wysoką sprawność i żywotność przepraw. Duże koszty; i skomplikowana technologia wykonania tego sprzętu są przyczyną, że parki te nie są powszechnie stosowane i przegrywają w rywalizacji z parkami przewoźnymi. Ponadto istotną wadą ich jest to, że uszkodzenie pojazdu bazowego prowadzi do wyeliminowania z użytku części parku, w wypadku zaś parków przewoźnych jest możliwość dostarczenia pontonu do przeszkody innym pojazdem.

Oddzielną grupę stanowią parki przewoźne z pontonami o własnym napędzie. W zasadzie niewiele różnią się od tradycyjnych parków przewoźnych, gdzie ruch na wodzie zabezpieczają kutry wchodzące w skład każdego kompletu parku. Tutaj pontony są wyposażone we własne jednostki napędowe, przez co wzrasta manewrowość przepraw zarówno w czasie montażu, jak i w czasie eksploatacji.

W tabelach 4 i 5 zamieszczono wskaźniki porównawcze niektórych parków przewoźnych i samobieżnych, gdzie można prześledzić ich zalety i wady oraz zalety parków pontonowych typu wstęga w porównaniu z parkami pontonowymi na oddzielnych podporach pływających.

Rodzaje konstrukcji mostów pływających z parków pontonowych

Charakterystyka podstawowych systemów mostów pływających *. Głównymi kryteriami podziału mostów pływających, przyjętymi w mostow-nictwie wojskowym, są: sposób podparcia i układ statyczny konstrukcji przęsłowej w rzecznej części tych mostów.

Ze względu na sposób podparcia konstrukcji przęsłowej rozróżnia się dwa rodzaje mostów pływających (rys. 19):

— mosty pływające na oddzielnych podporach;

— mosty pływające typu wstęgi, gdzie konstrukcja przęsłowa opiera się w sposób ciągły na wodzie.

Most na oddzielnych podporach pływających najogólniej składa się z części rzecznej, części przejściowych i brzegowych. Te trzy części mostu różnią się między sobą przeznaczeniem i konstrukcją. Zasadniczą częścią każdego mostu pływającego jest część rzeczna. Ona też decyduje o systemie mostu pływającego.

Część rzeczną tworzą oddzielne podpory pływające z opartą na nich konstrukcją przęsłowa.

Część przejściowa łączy rzeczną — ruchomą część mostu z brzegową — nieruchomą (rys. 20). Połączenie części przejściowej z rzeczną powinno zapewnić zarówno przemieszczenia pionowe (Ah), wywołane obciążeniem zewnętrznym (P), jak i pewien obrót (o kąt y). Połączenie części przejściowej z częścią brzegową — nieruchomą powinno również umożliwiać pewien obrót ( ), wywołany ruchem pionowym rzecznej części mostu. Podczas przemieszczania się obciążenia zewnętrznego po moście, jeden koniec części przejściowej połączony z brzegową obraca się o pewien kąt, drugi natomiast — połączony z częścią rzeczną obraca i jednocześnie prze-

— Pod pojęciem systemu mostu pływającego należy rozumieć określony układ konstrukcyjny mostu, wynikający ze sposobu połączenia ze sobą odcinków mostu (bloków pontonowych).

44

mieszczą się pionowo, przy czym przęsło przejściowe przyjmuje położenie o zmniejszonym spadku podłużnym. Podobnie zachowuje się część przejściowa w czasie wahań poziomu wody na przeszkodzie wodnej. W niektórych wyjątkowych warunkach część przejściowa może nie występować jako część składowa mostu pływającego i wtedy koniec części rzecznej opiera się na części brzegowej lub bezpośrednio na podporze brzegowej. Taki przypadek może mieć miejsce tylko w krótkim okresie eksploatacji mostu, gdy przewidywane wahania poziomu wody są nieznaczne i wywołany obciążeniem zewnętrznym wzrost naprężeń w końcu części rzecznej nie powoduje przekroczenia naprężeń dopuszczalnych.

Część brzegowa mostu występuje zazwyczaj w mostach pływających na pośrednich podporach jako przęsło wolno podparte na sztywnych podporach. Nie jest ona jednak częścią typową mostu pływającego i w wielu wypadkach może w ogóle nie występować. W tej sytuacji koniec części przejściowej (gdy i ta nie. występuje, to koniec części rzecznej) spoczywa bezpośrednio na podporze brzegowej. Część brzegowa występuje zwykle wtedy, gdy głębokość przeszkody wodnej w pobliżu brzegu jest niewystarczająca do normalnej pracy podpór pływających, gdy różnica wysokości między rzędnymi podpory brzegowej i lustra wody jest znaczna lub wreszcie wtedy, gdy część pływająca mostu jest zbyt krótka do zapewnienia przeprawy przez całą szerokość przeszkody wodnej.

Opisany wyżej schemat mostu pływającego na oddzielnych podporach różni się istotnie od schematu mostu pływającego typu „wstęga" (rys. 26). Zasadnicza różnica między porównywanymi schematami mostów pływa-jących polega na tym, że most pływający typu „wstęga" tworzy zawsze, niezależnie od czasu eksploatacji i wahań poziomu wody na przeszkodzie, tylko część pływająca. W układzie konstrukcyjnym tego mostu nie ma części brzegowej, a rolę części przejściowych łączących most z brzegiem spełniają bloki brzegowe. W większości parków bloki brzegowe są przystosowane do opierania o brzeg, natomiast bloki rzeczne z zasady nie mogą się opierać o dno przeszkody wodnej w czasie eksploatacji mostu. Dlatego mosty tego typu mogą być bez obawy o uszkodzenie montowane na mieliznach przybrzeżnych tylko wtedy, gdy dno jest muliste (bez kamieni), lub gdy głębokość wody pod pontonami wynosi określone minimum na dany typ parku, na przykład w parku pontonowym PP-64 wynosi ono 0,4 m.

Wahania poziomu wody, dzięki odpowiedniej konstrukcji połączenia bloków brzegowych z rzecznymi, nie wywołują w tych mostach dodatkowych naprężeń, a zmiana szerokości przeszkody wodnej wywołana tymi wahaniami powoduje tylko potrzebę wydłużania lub skracania mostu, co stosunkowo prosto można wykonać przez wprowadzenie w oś funkcjonującego mostu lub wyprowadzenie z jego osi niezbędnej liczby bloków części pływającej.

Mosty pływające na oddzielnych podporach. W mostach tych mogą znaleźć zastosowanie trzy układy statyczne:

— system wolno podparty;

— system przegubowy;

— system ciągły

Poszczególne systemy wyróżnia między sobą sposób połączenia odcinków mostu ogniw (bloków pontonowych lub innych podpór pływających), tworzących rzeczną część mostu.

46

System wolno podparty. Rzeczna część mostów systemu wolno podpartego składa się z szeregu przęseł swobodnie podpartych swymi końcami na podporach pływających usytuowanych prostopadle do osi podłużnej mostu (rys. 21).

System wolno podparty charakteryzuje się prostotą konstrukcji przę-słowej i stosunkowo niewielkimi momentami zginającymi, wywołanymi obciążeniem zewnętrznym. Wahania poziomu wody nie wywołują w tym systemie żadnych dodatkowych naprężeń. Dodatnie cechy mostów pływających systemu wolno podpartego nie równoważą jednak istotnych i licznych wad, do których należy zaliczyć:

— duże reakcje podporowe, co w związku ze znacznym wzrostem obciążeń powoduje konieczność stosowania podpór o coraz większych wymiarach. Podpora pływająca w mostach pływających jest elementem zasadniczym, największym, o dużej masie, stąd też każde zwiększenie jej wymiaru i masy odbija się niekorzystnie na możliwościach transportowych parku, szybkości montażu mostu, a może nawet spowodować konieczność stosowania skomplikowanych urządzeń niezbędnych do rozładowania pontonów na wodę, co w rezultacie obniża znacznie taktyczno--techniczne właściwości mostu pontonowego;

— stosunkowo długi czas montażu mostu ze względu na konieczność łączenia dwu sąsiednich członów mostowych za pomocą przęsła łączącego, którego konstrukcję należy uprzednio zgromadzić na każdym członie wprowadzanym w linię mostu;

— system ten nie pozwala na szybkie przejście z przeprawy mostowej na promową i odwrotnie. Przechodząc z przeprawy mostowej na promową należy rozebrać co drugie lub co trzecie przęsło mostu, w zależności od typu parku pontonowego i nośności budowanego promu, i konstrukcję rozebranych przęseł złożyć na promach. Utrudnia to załadunek i przewożenie na nich przeprawianych środków;

— zdeformowana oś mostu pod wpływem obciążeń zewnętrznych jest Unią łamaną, ze stosunkowo dużymi spadkami i załomami nad podporami. Ogranicza to poważnie płynność i prędkość jazdy obciążeń, tworząc niekorzystne warunki eksploatacji takiego mostu;

— wyeliminowanie (zniszczenie) jednej podpory pływającej prowadzi do obsunięcia się do przeszkody dwóch sąsiednich przęseł, co stwarza poważną przeszkodę w dalszej eksploatacji mostu.

Z powodu powyższych wad system wolno podparty obecnie nie jest stosowany w parkach pontonowych. Został on zastąpiony przez inne systemy wprawdzie bardziej złożone konstrukcyjnie, jednakże charakte-ryzujące się znacznie lepszymi wskaźnikami taktyczno-technicznymi.

47

System przegubowy mostów pływających (rys. 22) tworzy łańcuch ogniw połączonych między sobą przegubami. W mostach pływających na oddzielnych podporach ogniwa tworzą dwie, trzy lub więcej podpór pływających (bloków pontonowych) ustawionych osiami podłużnymi prostopadle do osi podłużnej mostu.

Konstrukcja przęsłowa, opierająca się na podporach pływających, jest konstrukcją ciągłą na długości całego ogniwa, a na końcach jest połączona wspornikowo przegubami z sąsiednimi ogniwami.

Mosty przegubowo-wspornikowe charakteryzują się następującymi

— reakcje podporowe od obciążenia zewnętrznego są tu znacznie mniejsze niż w systemie wolno podpartym, gdyż ciężar ten przez przeguby jest przekazywany częściowo na sąsiednie ogniwa;

— mosty tego systemu można łatwo naprowadzać „członami", które zmontowane oddzielnie przy brzegu przeszkody wodnej są wprowadzane w os mostu i tu w łatwy sposób łączone za pomocą przegubów w stosunkowo krótkim czasie;

— system przegubowo-wspornikowy pozwala na szybkie przejścia z jednego rodzaju przeprawy na drugą (z mostowej na promową i odwrotnie) przez rozłączenie mostu w przegubach na oddzielne człony które mogą być wykorzystywane jako promy lub połączenie w przegubach oddzielnych promów (członów) w most;

— przęsłowy moment zginający rozdziela się bardziej równomiernie na poszczególne dźwigary w porównaniu z systemem wolno podpartym dzięki połączeniu dźwigarów z burtami podpór;

— po utracie nośności oddzielnej podpory istnieje możliwość dalszej eksploatacji mostu pod warunkiem odpowiedniego zmniejszenia dopuszczalnej nośności mostu, a odtworzenie pełnej jego nośności jest stosunkowo proste.

Do wad systemu przegubowo-wspornikowego należy zaliczyć:

— znaczne zwiększenie przęsłowego momentu zginającego w porównaniu z systemem wolno podpartym w wyniku występowania przyrostu tego momentu, spowodowanego reakcjami przegubowymi;

— pod wpływem ruchomych obciążeń zewnętrznych ogniwa mostu

tworzą załamania pod przegubami Profil podłużny mostu przedstawia

linię łamaną ze znacznymi spadkami podłużnymi, co ogranicza prędkość

jazdy po moście;

— wahania poziomu wody wywołują dodatkowe naprężenia w dźwi-garach.

48

Wymienione cechy mostów pływających systemu przegubowego zdecydowały o tym, że podobnie jak system wolno podparty nie występuje on w konstrukcji współczesnych etatowych mostów pontonowych.

System ciągły mostów pływających na oddzielnych podporach tworzy ciągła konstrukcja przęsłowa oparta na podporach pływających (rys. 23 i 24).

System ten pod względem statycznym przedstawia belkę ciągłą na sprężystych podporach.

Do zalet systemu ciągłego mostów pływających na oddzielnych podporach należą:

— mała reakcja podporowa od obciążenia zewnętrznego spowodowana przekazaniem obciążenia na szereg sąsiednich podpór położonych na lewo i prawo od obciążenia przez dźwigary charakteryzujące się dużą sztyw-nością; —podczas ruchu obciążeń po moście konstrukcja przęsłowa systemu

4 — Mosty... - 49

ciągłego tworzy płynną krzywą bez żadnych załomów w profilu podłużnym z niewielkimi spadkami, co stwarza dobre warunki do ruchu obciążeń po moście;

— całkowity moment zginający, wywołany obciążeniem zewnętrznym i falowaniem wody, rozkłada się bardziej równomiernie na poszczególne dźwigary niż w mostach systemu przegubowego;

— system ciągły umożliwia szybkie naprowadzanie mostów „członami", zwłaszcza w mostach, które w przekroju poprzecznym mają małą liczbę dżwigarów, a tym samym małą liczbę styków;

— utrata nośności przez niektóre podpory pływające pozwala na dalszą eksploatację mostu po zmniejszeniu obciążeń i stosunkowo proste przywrócenie pełnej nośności mostu przez wymianę uszkodzonych podpór.

Wady systemu ciągłego to:

— znaczne zwiększenie całkowitego momentu zginającego w porównaniu z systemami przegubowym i wolno podpartym. Powiększenie momentu zginającego spowodowane jest przesunięciem ramienia działania reakcji wywołanej obciążeniem zewnętrznym, które jest przekazywane przez sztywną konstrukcję przęsłową na znaczną liczbę podpór pływających;

— konieczność wykonania sztywnych styków na wszystkich dżwiga-rach w przekrojach poprzecznych mostu, co przy dużej liczbie dżwigarów wydłuża czas naprowadzania mostu „członami";

— wahania poziomu wody powodują znaczny przyrost dodatkowych naprężeń w dżwigarach konstrukcji przęsłowej.

Wymienione cechy mostów pływających na oddzielnych podporach systemu ciągłego sprawiły, że były one najczęściej stosowanymi konstrukcjami w zestawach etatowych parków pontonowych zarówno tradycyjnych, jak i samobieżnych do czasu opracowania mostów pływających typu „wstęgi", współcześnie podstawowej konstrukcji parków pontonowych. Tendencji tej opierają się jeszcze samobieżne parki pontonowe, z których są budowane wyłącznie mosty pływające na oddzielnych podporach.

Mosty pływające typu „wstęgi" systemu ciągłego są współcześnie główną konstrukcją etatowych parków pontonowych. Pod względem statycznym przedstawiają sobą belkę ciągłą spoczywającą na sprężystym podłożu (rys. 25 i 26).

Podstawowym elementem konstrukcyjnym mostów pływających typu „wstęgi" jest blok pontonowy, którym w jedną całość zostały połączone wszystkie podstawowe części mostu na oddzielnych podporach pływających (część pływająca, nośna i jezdna).

Blok pontonowy stanowi gotowy odcinek mostu lub prom. W każdym moście pływającym typu „wstęgi" występują dwa rodzaje bloków: bloki rzeczne, tworzące część rzeczną mostu i bloki brzegowe, umożliwiające połączenie mostu z brzegiem. W zależności od nośności mostu, prędkości prądu wody oraz wielkości bloków pontonowych, która zależy od nośności środka transportowego, układ jezdny mostów „wstęgi" może być montowany w postaci wstęgi pojedynczej (jeden blok w przekroju poprzecznym mostu), wstęgi wzmocnionej — mieszanej (np. w parku pontonowym PP-64 typu A, B, C, D między blokami podwójnymi występują odpowiednio 4, 3, 2 i l pojedyncze bloki pontonowe) i wstęgi podwójnej (dwa bloki łączone rufami tworzą szerokość mostu).

Mosty pływające typu „wstęgi" mają wszystkie zalety mostów pły-

50

wających systemu ciągłego na oddzielnych podporach i jednocześnie są pozbawione ich wad.

Do cech szczególnych, wyróżniających mosty pływające typu „wstęgi" systemu ciągłego spośród omawianych wyżej mostów pływających, należą:

— podstawowe elementy składowe tych mostów — bloki pontonowe — są gotowymi odcinkami mostów lub promów. Łączenie bloków pontonowych między sobą w most pływający (wstęgę) lub prom (tratwę), odbywa się za pomocą półautomatycznych zamków w tempie około trzykrotnie większym niż montaż mostu pontonowego i promów systemu ciągłego na oddzielnych podporach. Liczba pontonierów zaangażowanych bezpośrednio do urządzenia przepraw jest w mostach typu „wstęgi" około trzykrotnie mniejsza niż w pozostałych;

— możliwość składania różnych typów mostów pod różne obciążenia;

— możliwość urządzania przepraw promowych bez konieczności bu

dowy przystani;

51

— możliwość korzystania ze sprzętu parków pontonowych na różnych etapach pokonywania przeszkody wodnej — promy lub mosty;

— nie zatapialność uszkodzonych elementów mostów (wypełnionych styropianem) i możliwość ich szybkiej wymiany w osi mostu.

Podpory mostów pływających

W mostach pływających w charakterze podpór pośrednich mogą być wykorzystane najróżnorodniejsze środki pływające. Najczęściej podział ich jest przeprowadzany według następujących kryteriów:

— rola i miejsce zastosowania w mostach pływających;

— rodzaj materiału konstrukcyjnego;

— typ konstrukcyjny podpór.

Ze względu na miejsce zastosowania i rolę jaką spełniają w mostach, podpory dzieli się na:

— podpory etatowych mostów pływających z parków pontonowych, zwane pontonami;

— podpory pływające ze środków miejscowych takich, jak: statki i karki rzeczne, łodzie.

Z uwagi na materiał, z jakiego wykonano podpory, dzieli się je na: drewniane, metalowe, ze specjalnych nagumowanych tkanin i z tworzyw sztucznych.

Biorąc pod uwagę konstrukcję podpory, dzieli się je na odkryte i zakryte. Podpory odkryte z zasady są budowane ze środków miejscowych. W parkach pontonowych pontony odkryte były stosowane jeszcze w czasie drugiej wojny światowej, choć już pod jej koniec były wypierane przez pontony typu zakrytego. Spełniały one wówczas obok podpór rolę łodzi desantowych, wykorzystywanych podczas forsowania przeszkód wodnych. Obecnie stosuje się tylko pontony zakryte, ponieważ o tej samej nośności użytkowej mają mniejsze gabaryty i masę. Uzyskano to dzięki lepszemu wykorzystaniu ich wyporności w wyniku zmniejszenia wielkości swobodnej (nie pogrążonej w wodę) burty.

W pontonach odkrytych, aby zabezpieczyć się przed ich zalewaniem, wielkość ta wynosiła w mostach 0,25 - 0,35 m, a w promach 0,35-0,5 m. Natomiast w pontonach zakrytych wielkość ta może wynosić zarówno w mostach, jak i promach 0,05-0,1 m.

Obliczanie podpór pływających. Teoria obliczeń podpór pływających obejmuje analizę nośności, stateczności i wytrzymałości. Obliczenie nośności i stateczności odnosi się do teorii ciał pływających, natomiast obliczenia wytrzymałości polega na rozwiązaniu zagadnienia belki zginanej wewnątrz pustej, zgodnie z regułami wytrzymałości materiałów.

Nośnością podpory pływającej określa się wielkość ciężaru przyjmowanego przez podporę po jej dopuszczalnym zanurzeniu. Na wielkość tego ciężaru składa się suma obciążeń: zewnętrznego — użytkowego i ciężaru własnego podpory. Natomiast nośnością użytkową określa się wielkość samego obciążenia zewnętrznego, jaki podpora może przyjąć po jej dopuszczalnym zanurzeniu

Podpora pływająca pogrąża się w wodę pod wpływem działających na nią obciążeń, równoważąc te obciążenia reakcją w postaci wyporności. Reakcja podpory jako ciśnienie wody skierowana jest normalnie do powierzchni podpory w każdym punkcie jej zanurzenia (rys. 27) i równa

52

jest masie słupa wody odpowiadającego głębokości zanurzenia danego punktu podpory. Działające na podporę siły — ciężar użytkowy (P) i własny (G) — zostają zrównoważone przez sumę ciśnień elementarnych równą wyporności (D) skupionej w środku wyporności podpory zgodnie z relacją:

Ponieważ wyporność podpory (D) jest równa objętości (V) wypartej cieczy pomnożonej przez współczynnik objętościowy ( ), można tę zależność zapisać:

Stateczność podpór pływających. Zabezpieczenie stateczności podpór pływających w mostach pontonowych, w mostach ze środków miejscowych oraz w promach zarówno przewozowych, jak i przystosowanych do prac specjalnych (montaż mostów, podnoszenie za-

topionego sprzętu itp.) jest sprawą o pierwszorzędnym znaczeniu. Problemowi temu należy poświęcać szczególnie dużo uwagi na przeszkodach wodnych o dużych prędkościach prądu wody, gdzie trzeba się liczyć z zagrożeniem hydrodynamicznej stateczności mostów oraz podczas montażu promów, na których obciążenie zewnętrzne będzie znacznie przesunięte w stosunku do środka ciężkości promu.

Statecznością podpory pływającej nazywa się jej zdolność do równoważenia momentów skręcających. Zdolność podpory do równoważenia momentów obracających podporę dookoła jej osi podłużnej nazywa się statecznością poprzeczną, natomiast dookoła osi poprzecznej — statecznością podłużną.

Gdy działa na podporę moment skręcający (M0), podpora obraca się zgodnie z kierunkiem działania tego momentu. Podczas obrotu podpory środek wyporności przemieszcza się w kierunku przeciwnym do obrotu tak długo, dopóki nie wystąpi wystarczający mimośród (e) dla pary sił P i D=yV, równoważącej moment skręcający M0 (rys. 28). Podyktowane jest to zmianą rozkładu mas wodnych, występujących po dodatkowym zanurzeniu jednej części podpory i identycznym co do wielkości wynurzeniem drugiej, podczas obrotu wokół osi przechodzącej przez środek ciężkości wodnicy podpory*. Punkt przecięcia linii pionowej przechodzącej przez nowy środek wyporu z poprzednią osią pływania nazywa się metacentrum, a odległość od metacentrum do środka ciężkości podpory pływającej — wysokością metacentryczną (h).

W celu sprawdzenia stateczności podpory o stałej wodnicy podpory Fo—const, stosuje się następujące założenia:

— zakłada niezmienność wodnicy F0=const podpory pływającej w całym zakresie zmian kąta (p obrotu i że maksymalne przechylenie podpory nie może spowodować zanurzenia jednego i wynurzenia drugiego jej końca;

— pomija wpływy masy własnej (G) podpory na zjawisko jej stateczności (linia jego działania przechodzi przez oś obrotu podpory).

Przyjmując takie założenia, warunki równowagi między momentem skręcającym M0—Px0 oraz momentem sił wewnętrznych Mw=yVr wyraża się następująco:

Z przedstawionego wzoru metacentrycznej stateczności wynika, że wraz ze zmniejszeniem wysokości metacentrycznej wzrasta przechył podpory pływającej, tzn. zmniejsza się zapas jej stateczności. Zauważa się przy tym trzy stany:

— gdy q-a>0; h>0, metacentrum znajduje się powyżej środka ciężkości, tg ma wartość dodatnią, oznacza to, że podpora ma określoną stateczność i może równoważyć pewien moment skręcający M0;

— gdy =c; h=0, metacentrum znajduje się na wysokości środka ciężkości podpory i tg równa się nieskończoności, oznacza to, że podpora znajduje się w stanie równowagi obojętnej i dowolnie mały moment skręcający może spowodować jej wywrócenie;

— gdy —a<0; h<0, metacentrum znajduje się poniżej środka

ciężkości, tg ma wartość ujemną i podpora pływająca pozbawiona jest

wszelkiej stateczności.

Poprzeczna wysokość metacentryczną pontonów oraz małych środków pływających powinna wynosić nie mniej niż 0,5 m. Dla członów mostowych oraz promów przeprawowych najmniejszą jej wartość należy przyjmować hx= 0,15B. Minimalną wartość podłużnej wysokości metacentrycznej przyjmuje się równą długości wodnicy, przez co zabezpiecza się zapas stateczności po zalaniu wodą skrajników dziobowych mostu lub. promu. Przeprawa podczas silnego wiatru i dużego falowania wody wymaga zwiększenia hx do 1,5—2,0-krotnie przez odpowiednie przemieszczanie ruchomego obciążenia użytkowego.

Wytrzymałość podpór pływających. Podpora pływająca pod wpływem działania obciążenia zewnętrznego i reakcji wody na jej dno i burty ulega deformacjom w przekrojach podłużnym i poprzecznym. W przekroju podłużnym podpora pływająca pracuje na zginanie jak belka wewnątrz pusta obciążona z góry siłami zewnętrznymi, a z dołu i na burty ciśnieniem wody (rys. 30). Powstający podczas działania tych sił

56

moment zginający wywołuje w dolnej części podpory powstanie na ogół naprężeń rozciągających, a w górnej — ściskających.

Tylko przy dużych mimośrodach, na których działają siły zewnętrzne w stosunku do osi symetrii podpory, rozkład naprężeń w strefach górnej i dolnej może być przeciwny, co ma miejsce na przykład po wzdłużnym załadunku barek rzecznych. Deformacja podpory pływającej, w zależności od charakteru obciążenia zewnętrznego i konstrukcji podpory, może przebiegać w różny sposób W wypadku dużej sztywności ram okrężnych i niewielkiej długości podpory, co ma na ogół miejsce w typowych pod-

57

porach etatowych mostów pływających (pontonach) i w statkach płaskodennych wykonanych ze środków miejscowych, deformacja wzdłużników w planie przebiega tak, jak zilustrowano na rys. 30, przy czym długość wyboczeniowa jest tu ograniczona odległością 0 między ramami okrężnymi. Jeżeli są duże gabaryty podpory i stosunkowo nieduży stosunek sztywności wręg burtowych do ściskanego przekroju burty, co ma miejsce w barkach o wiotkich burtach, wyboczenie ściskanego przekroju burt może nastąpić na długości wyboczeniowej (lw) znacznie przekraczające; odległość między wręgami burtowymi, jak to pokazano na rys. 30.

Podstawą obliczeń wytrzymałościowych podpór pływających jest określenie sił zewnętrznych działających na te podpory. Zadanie to może być rozwiązane za pomocą metody graficzno-analitycznego całkowania wykresu sił trących od sił zewnętrznych i ciśnienia wody. W tym celu długość podpory obciążonej symetrycznie ciężarem równomiernie rozłożonym na pewnym odcinku dzieli się na szereg jednakowych części o długości x. Następnie określa się wielkość obciążenia zewnętrznego i ciśnienia wody na każdy taki odcinek. Ciężar własny w obliczeniach pomija się, gdyż jego równomierny rozkład wzdłuż podpory nie daje żadnego przyrostu sił tnących i momentów zginających działających na dno podpory. Obciążenie zewnętrzne, działające na dowolną podporę w postaci sił skupionych przekazywanych przez dźwigary konstrukcji przęsłowej (kratownicę pokładową) w pontonach i statkach płaskodennych lub przez konstrukcję podporową w barkach adaptowanych do funkcji podpór w mostach i promach, przyjmuje się w formie obciążenia równomiernie rozłożonego:

Usztywnienie mostów pływających

Na mosty pływające eksploatowane na przeszkodach wodnych działają siły parcia wody — hydrodynamiczne, parcia wiatru — aerodynamiczne i od obciążenia ruchomego.

Mosty pływające i promy znajdujące się pod wpływem hydrodynamicznego parcia wody, powinny mieć określoną stateczność hydrodynamiczną, tj. zdolność do równoważenia momentów skręcających wywoła-

59

nych tymi siłami. Utrata hydrodynamicznej stateczności przez mosty pływające i promy jest szczególnie niebezpieczna, gdyż prowadzi do ich tonięcia. Określenie sił hydrotechnicznych działających na mosty jest niezbędne do prawidłowego zaprojektowania ich poziomego usztywnienia. Siłą oporu wody, która powstaje w czasie odpływu mostów pły wających lub w czasie ruchu promów, nazywa się składową poziomą sił hydrodynamicznych. Siłę tę można zmniejszyć przez nadanie dziobowi środka pływającego kształtu litery V w przekroju poprzecznym, a rufie-kształtu litery U, z jednoczesnym zaobleniem podłużnym dziobu i rufy Opór całkowity w przybliżeniu można określić z zależności:

R=kSV*,

gdzie: R — całkowity opór (kN);

S — zwilżona powierzchnia środka pływającego (m2);

V — prędkość wypadkowa wody oddziaływującej na podporę lub-środek pływający (m/s);

k — współczynnik dynamiczny oporu, przyjmujący dla różnych środków następujące wartości: 0,007 pontony, 0,005 kutry holownicze, 0,07—O,O8 amfibijne środki desantowe.

Uwzględniając wpływ głębokości przeszkód wodnych oraz wzajemne rozmieszczenie podpór względem siebie w mostach, i promach, opór całkowity można określić z zależności:

Współczynnik oporu C dla mostów pływających i promów wyrażony jest iloczynem kilku współczynników:

C=C0ClCh,

gdzie: C0 — współczynnik oporu izolowanej podpory pływającej na przeszkodzie wodnej o nieograniczonej głębokości, uzależniony głównie od jej kształtów (tabela 8). Dla mostu pontonowego-wstęga pojedyncza C0=0,6 dla mostu wstęga podwójna i promu-tratwy C0 =0,5;

Cl — współczynnik uwzględniający szerokość podpory B i odległość między podporami l w moście lub promie (tabela 9). Dla mostu pontonowego typu wstęgi i promu-tratwy Cl=l; Ch — współczynnik uwzględniający wpływ płycizny na wielkość

60

Hydrodynamiczna stateczność mostów pływających i promów. Przemieszczając się po moście na największym możliwym (podyktowanym konstrukcją pontonu) mimośrodzie przesuniętym na dziób, obciążenie ruchome przy pewnych prędkościach prądu wody powoduje utratę hydrodynamicznej stateczności mostu. Prędkość tę określono

62

Prędkością krytyczną. Składowe pionowe sił hydrodynamicznych, działające na dzioby podpór mostu pływającego ustawionego na przeszkodzie wodnej, którą przepływa woda (lub dzioby promów w czasie ich ruchu), działające z dołu ku górze tworzą rodzaj podparcia podpór w tych miejscach. Pod dnem mostu lub promu, szczególnie pod ich częściami dziobowymi, prędkość prądu wody wzrasta. Wywołane jest to zmniejszeniem przekroju przepływu wskutek zanurzenia konstrukcji, szczególnie części dziobowej, przez obciążenie działające na mimośrodzie przesuniętym na dzioby podpór (rys. 33).

Wypadkowa wszystkich pionowych sił hydrodynamicznych parcia wody na dno mostów (promów) jest skierowana z góry w dół (działanie ssące) i przesunięta na dziób podpory. Dlatego w czasie eksploatacji mostu w tych warunkach hydrodynamiczne siły tworzą moment Mdyn=Rd *ed zgodny z momentem sił zewnętrznych M0=Ped, zwiększając tym samym nachylenie mostu w kierunku dziobów pontonów. Gdy prędkość wody osiągnie wartość krytyczną, wówczas nastąpi zalewanie dziobów podpór, co spowoduje ,07—zmniejszenie wodnicy podpór pływających, a tym samym zmniejszenie zdolności równoważenia przez moment sił statycznych Mst= = tg — sumy momentów M=M0 +Mdyn Most (prom) w tym wypadku traci stateczność i tonie, pogrążając się dziobami pod wodę, grożąc obsunięciem się pojazdów z mostu (promu).

Na płyciznach, w wyniku zwężenia przepływu pod mostem, występuje znaczne podparcie dziobów pontonów pionowych siłami hydrodynamicznego parcia wody i duże ssanie tymi siłami ruf pontonów wskutek wzrostu prędkości przepływu pod dnem mostu (rys. 34).

W wyniku tych zjawisk wypadkowa wszystkich składowych sił hydrodynamicznego parcia wody na dno mostu działa z góry na dół na mimośrodzie przesuniętym na rufę podpór. Wywołany przez nią moment Mdyn=Rd *ed nie zmienia wodnicy podpór, co zapewnia mostowi stateczne położenie.

Siły poziome od parcia wiatru i obciążenia ruchomego. Na mosty pływające oddziaływają siły wywołane parciem wiatru i ruchem przejeżdżających obciążeń. Działają one w płaszczyźnie poziomej, w kierunku podłużnym i poprzecznym do osi mostu. Parcie wiatru działa poprzecznie do osi mostu. Do obliczeń przyjmuje się qw = =0,30 kN/m2 rzutu pionowego powierzchni konstrukcji mostowej wzno-

63

gdzie: kb — współczynnik bezpieczeństwa równy: dla sil działających na kotwicę — 1,5, dla lin stalowych i łańcuchów — 2, dla lin konopnych — 3,

k — współczynnik oporu podczas wyciągania kotwicy siłą pionową z gruntu: kotwic z łapami nieruchomymi — 1,5, kotwic z łapami ruchomymi —3, (S) — wytrzymałość liny kotwicznej na zerwanie. W mostach pływających ż parku pontonowego PP-64 obowiązują następujące zasady kotwiczenia: kotwice górne:

— na prądzie wody o prędkości do 0,5 m/s — z każdego piątego bloku;

— na prądzie wody o prędkościach od 0,5 do 1,2 m/s — z każdego trzeciego bloku;

— na prądzie wody o prędkościach od 1,2 do 1,6 m/s — z każdego drugiego bloku;

— na prądzie wody o prędkościach od 1,6 do 2,0 m/s — z każdego bloku;

— na prądzie wody powyżej 2,0 m/s — most mocuje się dodatkowo odciągami kotwicznymi; kotwice dolne:

— na prądzie wody o prędkości do 0,5 m/s — z każdego czwartego bloku;

— na prądzie wody o prędkościach od 0,5 do 1,2 m/s — z każdego szóstego bloku;

— na prądzie wody o prędkościach od 1,2 do 1,6 m/s — z każdego ósmego bloku;

— na prądzie wody o prędkościach od 1,6 do 2,0 m/s — z każdego dziesiątego bloku;

— na prądzie wody powyżej 2,0 m/s — most mocuje się kotwicami tylko ze skrajnych bloków części pływającej.

Usztywnienie poprzeczne mostu za pomocą liny przeciągniętej przez przeszkodę wodną i zakotwioną na obu jej brzegach jest najkorzystniejsze na prądzie wody o dużych prędkościach, zbliżonych do prędkości krytycznej, gdzie następuje zalewanie dziobów pontonów i utrata stateczności mostu. Po obciążeniu liny kotwicznej wystąpi rozpór:

Warunek wytrzymałości liny i odciągów wyraża się zależnością:

Systemy konstrukcyjne mostów na barkach żeglugi śródlądowej

System mostu pływającego z barek żeglugi śródlądowej, podobnie jak z bloków pontonowych, określa konstrukcja jego części rzecznej (pływającej), w której mogą znaleźć zastosowanie układ statyczny wolno podparty, przegubowy (przegubowo-wspornikowy) oraz ciągły. Podstawowe różnice między nimi polegają na łączeniu członów mostowych lub oddzielnych przęseł w linii mostu. W celu prawidłowego wyboru systemu mostu pływającego i racjonalnego wykorzystania środków pływających w jego konstrukcji, należy znać zasadnicze cechy tych systemów. Obliczenia mostu są konieczne tylko w celu sprawdzenia stateczności, nośności, pochyleń podłużnych oraz wytrzymałości podpór pływających.

System wolno podparty polega na tym, że część rzeczną tworzą oddzielne podpory pływające lub mostowe ze swobodnie lub przegubowo przymocowaną konstrukcją przęsłową. W tym systemie mogą znaleźć miejsce dwa rozwiązania zasadnicze, a mianowicie:

— część rzeczną pływającą stanowią oddzielne podpory z barek ustawionych prostopadle do osi mostu i rozmieszczone w odległościach dostosowanych do rozpiętości przęseł (rys. 36);

—— część rzeczną stanowią barki odpowiednio przystosowane do ruchu drogowego i ustawione osią podłużną równolegle do osi mostu na styk W części dziobowej i rufowej (rys. 37).

67

Połączenie barki otwartopokładowej BP zabudowanej mostem składanym MS-2280 (Bayley'a) z częścią brzegową za pomocą przęsła przejściowego przedstawiono na rys. 38. Część brzegowa może być wykonana w postaci odcinka mostu na podporach palowych (sztywnych), estakady (odcinka mostu wybudowanego nad terenem) lub w postaci pojedynczego przęsła łączącego barkę (1) z brzegiem w sposób bezpośredni (rys. 37).

Połączenie barek ze sobą w części rzecznej za pomocą przęsła przejściowego pokazano na rys. 39.

System wolno podparty, stosowany w części rzecznej (pływającej) montowanej z barek otwartopokładowych lub pełnopokładowych stanowi w praktyce jeden z podstawowych sposobów ich łączenia.

System przegubowy i przegubowo-wspornikowy stosuje się w prak

tyce najczęściej ze względu na możliwość przenoszenia obciążeń z jednego

członu mostowego pływającego (barki) na drugi. Członem mostowym

może być zabudowana barka lub prom składający się z kilku podpór

pływających. Układ przegubowy lub przegubowo-wspornikowy w części

pływającej zachowuje się pod wpływem przejazdu obciążenia ruchomego

Jak wstęga i dlatego został nazwany układem typu „wstęgi",

71

Rozwiązania konstrukcyjne części rzecznej pływającej w układach przegubowych i przegubowo-wspornikowych przedstawia rys. 41.

System ciągły powstaje w wyniku połączenia konstrukcji przęsłowej stykami sztywnymi na całej długości części rzecznej mostu. Konstrukcja przęsłowa opiera się na podporach pływających — barki, pontony i inne środki pływające — o określonej wyporności i stateczności.

Część przejściowa, łącząca brzeg przeszkody wodnej z częścią rzeczną pływającą, może być w postaci:

— dodatkowej podpory pływającej ze wspornikami (A, rys. 42);

— przęsła łączącego część rzeczną pływającą z brzegiem (odcinkiem mostu lub estakady) (B);

— podpory pływającej i przęsła przejściowego (C).

Projektując mosty o sztywnej konstrukcji części rzecznej, należy zachować określony stosunek między sztywnością przęsła a powierzchnią wodnicy (F) podpór pływających, przypadający na jeden metr części rzecznej.

W wyniku przeprowadzonej analizy teoretycznej i potwierdzonych badań praktycznych na przeszkodzie wodnej ustalono, że optymalnym rozwiązaniem części rzecznej mostu jest system przegubowy i przegu-bowo-wspornikowy. Barki rzeczne w znacznej liczbie są bezpośrednio ha żeglownych przeszkodach wodnych, a ich konstrukcja sprzyja do przystosowania ich do tego systemu.

Klasyfikację mostów na podporach pływających podano w tabeli 12.

3. MOSTY NISKOWODNE

Mosty niskowodne są to konstrukcje inżynierskie budowane przeważnie z miejscowych materiałów. Z tego względu powinny to być konstrukcje proste, łatwe w montażu, umożliwiające wykonanie przejścia mostowego w stosunkowo krótkim czasie. Jednocześnie powinny zapewniać odpowiednią wytrzymałość, możliwość szybkiej odbudowy częściowo zniszczonego mostu oraz trwałość podczas eksploatacji.

Most niskowodny (rys. 43) składa się z konstrukcji przęsłowej i podpór.

Konstrukcję przęsłową tworzą dźwigary i jezdnia. Jezdnia umożliwia ruch pojazdów po moście. Dźwigary przyjmują obciążenia przekazywane przez jezdnię i wraz z ciężarem własnym przekazują je na podpory.

74

Podpory podtrzymują konstrukcję przęsłową oraz przekazują nacisk od obciążeń ruchomych i ciężaru własnego mostu na grunt. Podpory, dzielą się na brzegowe (przyczółki) i pośrednie, zależnie od rozmieszczenia W osi mostu.

W mostach niskowodnych o konstrukcji przęsłowej stosuje się najprostszy układ statyczny, tzn. układ belkowy wolno podparty (leżajowy).

W mostach niskowodnych przyjęto trzy rodzaje obciążeń: 600, 400 i 250 kN.

Po moście o nośności 600 kN mogą poruszać się pojazdy gąsienicowe o ciężarze do 600 kN i kołowe o nacisku na jedno koło do 80 kN.

Po moście o nośności 400 kN mogą poruszać się pojazdy o ciężarze odpowiednio 400 i 40 kN, a po moście o nośności 250 kN — pojazdy gąsienicowe o ciężarze 250 kN i kołowe o ciężarze 40 kN.

Mosty niskowodne wykonuje się jako jednokierunkowe i dwukierunkowe, zakładając, że te drugie wykonuje się do intensywnego ruchu i tylko o nośności 600 kN.

Przyjmuje się następujące szerokości jezdni:

— w mostach jednokierunkowych o nośności 600 i 400 kN — 4,20 m; — w mostach jednokierunkowych o nośności 250 kN — 3,80 m;

— w mostach dwukierunkowych — 6,00 m.

Do budowy mostów niskowodnych stosuje się drewno w postaci okrąglaków, połowizn, krawędziaków i desek oraz stal w postaci belek walcowanych, szyn, płaskowników, trzpieni, klamer, śrub i gwoździ.

Do budowy mostów stosuje się najczęściej drewno sosnowe i świerkowe. Drobne elementy konstrukcyjne, np. wkładki, klocki, rozporki na-leży wykonywać z drewna dębowego, akacjowego lub z innych gatunków drewna twardego.

75

W mostach niskowodnych stosuje się przeważnie drewno mokre (surowe) następujących klas jakości: K-39, K-33, K-27, K-21. Klasyfikacja drewna może bazować na jego wytrzymałościowym sortowaniu realizowanym maszynowo lub wizualnie. Z posiadanego materiału najlepsze drewno powinno być użyte na skrajne dźwigary, kaptury i pokład poprzeczny.

Do budowy mostów niskowodnych używa się stali konstrukcyjnych węglowych zwykłej jakości St 3S, St 3M oraz stali niskostopowej o podwyższonej wytrzymałości 18G2 i 18G2A.

Konstrukcje przęsłowe

Przęsło mostu jest to całość konstrukcji przestrzennej, zawartej między dwoma podporami.

Konstrukcja przęsłowa mostów niskowodnych może być drewniana, metalowa lub łączyć w sobie elementy metalowe i drewniane. Konstrukcje te mogą być stosowane do montażu mostów jako:

— oddzielne elementy;

— elementy częściowo scalone (scala się dźwigary w bloki i konstrukcję jezdni w płyty);

— konstrukcje całkowicie scalone w postaci bloków koleinowych.

Przęsło mostu niskowodnego składa się z dźwigarów i jezdni. Dźwigary (wraz z tężnikami łączącymi je w jedną, geometrycznie niezmienną całość) stanowią elementy nośne przęsła.

[Jezdnia mostu niskowodnego składa się z pokładu i krawężników. Pokład tworzą poprzecznie (tylko w dźwigarach stalowych i odpowiednio dużym ich rozstawie), deski pokładu nośnego i deski pokładu ochronnego. Konstrukcja jezdni mostu niskowodnego zależy od: liczby dźwigarów w przekroju poprzecznym mostu i rodzaju materiału, z którego je wykonano (drewno lub metal), szerokości jezdni (mosty jednokierunkowe lub dwukierunkowe), stopnia zespolenia elementów konstrukcji przęsłowej (dźwigary oddzielne, bloki dźwigarów lub bloki koleinowe).

W konstrukcji przęsłowej z dźwigarami drewnianymi, wykonanej z drewnianych, oddzielnych elementów, pokład tworzą deski ułożone poprzecznie do osi mostu, bezpośrednio na dźwigarach (rys. 45),

Jeżeli pokład jest układany bezpośrednio na dźwigarach, to jego dolną warstwę układa.Się poprzecznie do osi mostu; warstwa ta tworzy pokład poprzeczny (nośny). Górna warstwa układana wzdłuż mostu tworzy pokład podłużny (ochronny) w postaci kolein ochronnych o odpowiedniej szerokości lub na całej szerokości jezdni. Pokład podłużny (ochronny) w mostach jednokierunkowych z reguły układa się w postaci dwóch oddzielnych kolein pod gąsienice (koła) pojazdów, a w dwukierunkowych na całej szerokości jezdni.

Dolną warstwę pokładu wykonuje się z desek nieobrzynanych lub obrzynanych, rzadziej z połowizn, a górną — z desek grubości 4—5 cm* Deski nieobrzynane układa się szerokimi końcami w różne strony.

Przekroje elementów pokładu poprzecznego (nośnego), - dostosowane do nośności mostu i rozstawu między dźwigarami, podano w tabeli 12

77

W ułożonym pokładzie podłużnym (ochronnym) w postaci kolein odstęp miedzy nimi wynosi 80—90 cm. Szerokość każdej koleiny przyjmuje się 150—160 cm (w mostach o nośności 250 kN — 130—140 cm).

Liczba łączonych na styk desek pokładu ochronnego nie powinna przekraczać 1/3 wszystkich desek danego przekroju poprzecznego jezdni mostu.

Deski podłużnego pokładu ochronnego przymocowuje się do pokładu poprzecznego gwoździami średnicy 4,0—4,5 mm i długości 100 mm. Każdy koniec deski przybija się dwoma gwoździami, a wzdłuż deski wbija gwoździe co 100—150 cm w jednym rzędzie.

Deski (połowizny) pokładu poprzecznego (nośnego) są przybijane do dźwigarów, (co 2—3 dźwigar), a ponadto przyciskane krawężnikami do skrajnych dźwigarów. Gdy przewiduje się dłuższą eksploatację mostu z uwzględnieniem możliwości oddziaływania na niego powietrznej fali uderzeniowej broni jądrowej lub ładunków paliwowo-powietrznych, wówczas deski pokładu poprzecznego przymocowuje się do każdego dźwigara gwoździami średnicy 5,5—6,0 mm i długości i75 mm.

Deski pokładu poprzecznego w mostach dwukierunkowych mogą być układane na styk. Układa się kolejno parami szersze i węższe końce desek pokładu poprzecznego na dźwigarach najbliższych osi mostu i przymocowuje dwoma gwoździami (rys. 46). Drugie końce desek przyciska się krawężnikiem do skrajnych dźwigarów.

Krawężniki wykonuje się z okrąglaków średnicy 16—18 cm ociosanych z dołu i z boku lub krawędziaków 16X16 cm i układa w jednej linii nad skrajnymi dźwigarami.

Krawężniki przymocowuje się do skrajnych dźwigarów trzpieniami średnicy 16 mm i długości 300—350 mm wbijanymi na końcach krawęż-

79

nika oraz wzdłuż niego, co 150—200 cm., Gdy oś krawężnika nie pokrywa się z osią dźwigara, wówczas trzpienie wbija pod kątem. Krawężniki przyległych przęseł łączy się na styk nad kapturami podpór.

Poręcze wykonuje się na mostach o długości ponad 100 m (rys. 47).

Słupki poręczowe ustawia się, co 2 m i przymocowuje do krawężnika

klamrami w kształcie podkowy oraz do skrajnego dźwigara trzpieniem .