ZESPÓŁ SZKÓŁ TECHNICZNYCH

w OLECKU

TECHNIKUM MECHANICZNE

PRACA DYPLOMOWA

z

PRZYGOTOWANIA ZAWODOWEGO

Zalecenia konstrukcyjne przy projektowaniu:

przekładni cięgnowych

Zalecenia konstrukcyjne przy doborze:

łożysk ślizgowych

napisał: Tomasz Ulikowski

pod kierunkiem: inż. Mieczysława Aniśko

OLECKO 2000

Wstęp

Praca moja jest częścią opracowania pt. „ Zalecenia konstrukcyjne przy projektowaniu części maszyn”. Zawarłem w niej zalecenia i przykłady rozwiązań konstrukcyjnych związanych z projektowaniem przekładni cięgnowych i łożysk ślizgowych.

Praca zawiera wyjątki z PN dla przekładni cięgnowych.

Spis treści: strona:

1. Przekładnie pasowe z pasem klinowym..................................................................... 6

1. Zalecenia do obliczania przekładni pasowych z pasem klinowym......................... 6

1.1.1. Minimalna średnica koła napędzającegoD1min............................................................... 6

1.1.2. Dobór przekroju pasa. Wymiary przekroju.................................................................... 7

1.1.3. Dobór pasa szeroko profilowego. Wymiary przekroju .................................................. 9

1.1.4. Monogram do wyznaczenia typu pasa i przenoszonej mocy przez jeden pas..............11

1.1.5. Moc N1 przenoszona przez pas klinowy..................................................................... 12

1.1.6. Wartość współczynnika kϕ........................................................................................... 18

1.1.7. Współczynnik kL.......................................................................................................... 18

1.1.8. Współczynnik kT.......................................................................................................... 19

1.1.9. Konstruowanie kół przekładni pasowych.................................................................... 20

1.1.10. Chropowatość powierzchni.......................................................................................... 21

1.1.11. Tolerancje kształtu i położenia.................................................................................... 21

Przykładowe rozwiązanie przekładni pasowej z pasem klinowym....................... 22

Przykłady rozwiązań konstrukcyjnych układów napinających pas..................... 31

Postępowanie przy doborze pasów klinowych (według wytwórni)........................31

2. Przekładnie pasowe z pasem płaskim........................................................................ 32

2.1. Zalecenia do obliczeń przekładni pasowych z pasem płaskim................................ 32

2.1.1. Dobór pasa.................................................................................................................... 32

2.1.2. Średnice kół pasowych................................................................................................. 32

2.1.3. Wieńce kół pasowych................................................................................................... 33

2.1.4. Materiały na koła pasowe............................................................................................. 34

2.1.5. Podstawowe wymiary kół............................................................................................. 34

Przykładowe rozwiązanie przekładni pasowej z pasem płaskim........................... 34

3. Przekładnie łańcuchowe................................................................................................ 42

Wymiary łańcuchów................................................................................................... 45

3.1.1. Łańcuchy napędowe tulejkowe..................................................................................... 45

3.1.2. Łańcuchy napędowe rolkowe precyzyjne..................................................................... 46

3.1.3. Łańcuchy rolkowe. Typ S............................................................................................. 46

3.1.4. Łańcuchy sworzniowe................................................................................................... 47

3.2. Koła Łańcuchowe........................................................................................................ 48

3.2.1. Przykłady konstrukcji kół łańcuchowych..................................................................... 48

3.2.2. Koła łańcuchowe łańcuchów tulejkowych i rolkowych............................................... 49

3.2.3. Poprzeczne wymiary wieńca dla łańcuchów tulejkowych i rolkowych....................... 50

3.2.4. Twardość kół łańcuchowych......................................................................................... 51

3.3. Obliczanie przekładni łańcuchowych (tok postępowania)...................................... 51

3.4. Przykładowe rozwiązanie przekładni łańcuchowej................................................. 53

4. Łożyska ślizgowe......................................................................................................... 60

4.1. Korpusy łożysk ślizgowych......................................................................................... 60

4.1.1. Korpusy oczkowe kołnierzowe lekkie.......................................................................... 60

4.1.2. Korpusy niedzielone..................................................................................................... 61

4.1.3. Korpusy dzielone lekkie............................................................................................... 62

4.1.4. Korpusy skośne lekkie.................................................................................................. 63

4.1.5. Główne zastosowanie stopów łożyskowych................................................................. 64

4.2. Tuleje łożysk ślizgowych............................................................................................. 64

4.2.1. Tuleje proste i z kołnierzem.......................................................................................... 64

4.2.2. Tuleje proste i z kołnierzem dwuwarstwowe................................................................ 66

4.2.3. Panwie proste i kołnierzowe (dzielone)........................................................................ 66

4.2.4. Tuleje samosmarujące spiekane proste, z kołnierzem.................................................. 67

4.2.5. Tuleje samosmarujące spiekane baryłkowe.................................................................. 69

4.3. Panwie łożysk ślizgowych........................................................................................... 69

4.3.1. Panwie proste i kołnierzowe dwuwarstwowe (dzielone).............................................. 69

4.3.2. Główne własności oraz zastosowanie materiałów na panwie jednolite........................ 70

4.4. Otwory i rowki smarowe............................................................................................ 71

4.4.1. Otwory smarowe........................................................................................................... 71

4.4.2. Rowki smarowe............................................................................................................. 71

4.4.3. Odległość rowka smarowego lub otworu od czoła tulei lub panwi.............................. 72

4.4.4. Przykłady smarowania knotowego............................................................................... 72

4.4.5. Zalecane tolerancje wałów i opraw łożysk ślizgowych................................................ 72

Załączniki................................................................................................................................ 73

Bibliografia............................................................................................................................. 76

Wykaz norm........................................................................................................................... 77

1. Przekładnie pasowe z pasem klinowym.

1.1. Zalecenia do obliczania przekładni pasowych z pasem klinowym.

Metodyka obliczeń przekładni pasowych z pasem klinowym objęta jest normą PN-67/M-85203.

Doboru pasów i zaprojektowania przekładni dokonuje się następująco:

Na podstawie założeń konstrukcyjnych przyjmuje się wstępnie średnice skuteczne dp1 i dp2.

W zależności od wartości przełożenia przyjmuje się współczynnik k1 (k1 = 1 dla i

1 do k1 = 1,15 przy 0,55 < i < 1,8) oraz oblicza się średnice równoważne: De = dp1 ⋅ k1.Na podstawie zaleceń według PN przyjmuje się odpowiednią wielkość pasa.

Oblicza się prędkość pasa v i dla danego pasa odczytuje się wartość mocy P1, przenoszonej przez jeden pas.

5. Liczbę pasów wyznacza się z zależności: z1 = P ⋅ kT / P1 ⋅ kL ⋅ kϕ

w której:

P - moc przenoszona przez przekładnię,

P1 - moc przenoszona przez jeden pas klinowy,

kL - współczynnik trwałości pasa, zależny od typu i długości pasa ( k L= 0,72 ÷ 1,2),

kT - współczynnik trwałości pasa, zależny od liczby godzin pracy przekładni na dobę

i warunków pracy (kT = 1÷ 1,8),

kϕ - współczynnik kąta opasania (kϕ = 1 ÷0,7),

( Dokładne wartości współczynników podane są w dalszych zaleceniach).

Zakłada się odległość osi a; po obliczeniu wartości kąta opasania α1 i kąta rozwarcia

cięgna γ oblicza się długość pasa L i zaokrągla do najbliższej długości.

7. Sprawdza się częstotliwość zginania pasa G. Jeżeli zależność (G ≤ Gmax = 40 s-1) nie

jest spełniona, zmienia się odpowiednio rozstawienie osi kół oraz długość pasa.

8. Po sprawdzeniu obliczeń przyjmuje się wymiary pasów klinowych i rowków w kołach

według norm oraz zakłada pozostałe wymiary kół według zaleceń konstrukcyjnych.

1.1.1. Minimalna średnica koła napędzającegoD1min..

Minimalna średnica skuteczna koła napędzającego D1min. (tabl.1.1). D1min.= f ( przekrój pasa).Średnice skuteczne kół pasowych D1 poleca się dobrać D1 (tabl. 1.2) o jeden wymiar większy niż D1min.

Tablica 1.1.

Przekrój pasa |

T1 [Nm] |

D1 min. [mm] |

Z Ilość pasów |

A [cm2] |

(Z) |

<20 |

63 |

2÷4 |

0,47 |

A |

10÷30 |

90 |

2÷6 |

0,81 |

B |

20÷100 |

125 |

2÷7 |

1,38 |

C |

80÷500 |

200 |

2÷8 |

2,30 |

D |

400÷2400 |

315 |

2÷8 |

4,76 |

E |

>1000 |

500 |

2÷8 |

6,92 |

Tablica 1.2.

D ⇒Z 63, 71, 80 ⇒A 90, 100, 112 ⇒B 125, 140, 160, 180 ⇒C 200, 224, 250 Z⇐ |

280⇒D 315, 355, 400, 450 ⇒E 500, 560, 630, 710, 800 A ⇐ 900, 1000 B, C, D, E ⇐ |

1.1.2. Dobór przekroju pasa (rys.1.1). Wymiary przekroju (tabl.1.3).

Przykład oznaczenia pasa klinowego A630 PN-66/M-85201 (pas o przekroju A oraz długości L=630 mm). Przykład oznaczenia 3 wyżej wymienionych pasów 3 A630 PN-66/M85201.

Rys.1.1

Tablica 1.3.

Wiel-kość mm |

Oznaczenia wielkości przekroju |

Odchyłki długości Lp mm |

Dopuszczalna różnica długości pasów pracujących równolegle mm |

|||||||||

|

Z |

A |

B |

C |

D |

E |

|

|

||||

Lp |

8,5 |

11 |

14 |

19 |

27 |

32 |

|

|

||||

Lo |

10 |

13 |

17 |

22 |

32 |

38 |

|

|

||||

Hv |

6 |

8 |

11 |

14 |

19 |

25 |

|

|

||||

Hp |

2 |

3 |

3,5 |

4,5 |

7 |

8 |

|

|

||||

Długości pasów Lp |

|

|

||||||||||

400 |

+ |

|

|

|

|

|

+14 -8 |

2 |

||||

(425) |

+ |

|

|

|

|

|

|

|

||||

450 |

+ |

|

|

|

|

|

|

|

||||

(475) |

+ |

|

|

|

|

|

|

|

||||

(530) |

+ |

|

|

|

|

|

|

|

||||

560 |

+ |

|

|

|

|

|

|

|

||||

(600) |

+ |

+ |

|

|

|

|

|

|

||||

630 |

+ |

+ |

|

|

|

|

|

|

||||

(670) |

+ |

+ |

|

|

|

|

|

|

||||

710 |

+ |

+ |

|

|

|

|

|

|

||||

(750) |

+ |

+ |

|

|

|

|

|

|

||||

800 |

+ |

+ |

|

|

|

|

|

|

||||

(850) |

+ |

+ |

|

|

|

|

|

|

||||

900 |

+ |

+ |

|

|

|

|

|

|

||||

(950) |

+ |

+ |

|

|

|

|

|

|

||||

1000 |

+ |

+ |

+ |

|

|

|

+20 -10 |

3 |

||||

(1060) |

+ |

+ |

+ |

|

|

|

|

|

||||

1120 |

+ |

+ |

+ |

|

|

|

|

|

||||

(1180) |

+ |

+ |

+ |

|

|

|

|

|

||||

1250 |

+ |

+ |

+ |

|

|

|

+21 -12 |

4 |

||||

(1320) |

+ |

+ |

+ |

|

|

|

|

|

||||

1400 |

+ |

+ |

+ |

|

|

|

|

|

||||

(1500) |

+ |

+ |

+ |

|

|

|

|

|

||||

1600 |

|

+ |

+ |

|

|

|

|

|

||||

(1700) |

|

+ |

+ |

|

|

|

|

|

||||

1800 |

|

+ |

+ |

+ |

|

|

+25 -15 |

4 |

||||

(1900) |

|

+ |

+ |

+ |

|

|

|

|

||||

2000 |

|

+ |

+ |

+ |

|

|

|

|

||||

(2120) |

|

+ |

+ |

+ |

|

|

+30 -15 |

7,5 |

||||

2240 |

|

+ |

+ |

+ |

|

|

|

|

||||

(2360) |

|

+ |

+ |

+ |

|

|

|

|

||||

2500 |

|

+ |

+ |

+ |

|

|

|

|

||||

(2650) |

|

|

+ |

+ |

|

|

+40 -20 |

10 |

||||

2800 |

|

|

+ |

+ |

|

|

|

|

||||

(3000) |

|

|

+ |

+ |

|

|

|

|

||||

3150 |

|

|

+ |

+ |

+ |

|

|

|

||||

(3350) |

|

|

+ |

+ |

+ |

|

|

|

||||

3550 |

|

|

+ |

+ |

+ |

|

|

|

||||

(3750) |

|

|

+ |

+ |

+ |

|

|

|

||||

4000 |

|

|

+ |

+ |

+ |

|

|

|

||||

(4250) |

|

|

+ |

+ |

+ |

|

|

|

||||

4500 |

|

|

+ |

+ |

+ |

|

|

|

||||

(4750) |

|

|

+ |

+ |

+ |

|

|

|

||||

5000 |

|

|

+ |

+ |

+ |

|

|

|

||||

(5300) |

|

|

+ |

+ |

+ |

|

|

|

||||

5600 |

|

|

+ |

+ |

+ |

|

|

|

||||

(6000) |

|

|

+ |

+ |

+ |

|

|

|

||||

6300 |

|

|

|

+ |

+ |

+ |

|

|

||||

(6700) |

|

|

|

+ |

+ |

+ |

|

|

||||

7100 |

|

|

|

+ |

+ |

+ |

|

|

||||

(7500) |

|

|

|

+ |

+ |

+ |

+60 -30

|

15 |

||||

8000 |

|

|

|

+ |

+ |

+ |

|

|

||||

(8500) |

|

|

|

+ |

+ |

+ |

|

|

||||

9000 |

|

|

|

+ |

+ |

+ |

|

|

||||

(9500) |

|

|

|

+ |

+ |

+ |

|

|

||||

10000 |

|

|

|

+ |

+ |

+ |

|

|

||||

(10600) |

|

|

|

+ |

+ |

+ |

|

|

||||

11200 |

|

|

|

|

+ |

+ |

|

|

||||

(11800) |

|

|

|

|

+ |

+ |

+90 -75 |

17,5 |

||||

12500 |

|

|

|

|

+ |

+ |

|

|

||||

(13200) |

|

|

|

|

+ |

+ |

|

|

||||

14000 |

|

|

|

|

+ |

+ |

|

|

||||

(15000) |

|

|

|

|

+ |

+ |

|

|

||||

16000 |

|

|

|

|

|

+ |

|

|

||||

(17000) |

|

|

|

|

|

+ |

|

|

||||

18000 |

|

|

|

|

|

+ |

|

|

||||

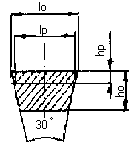

1.1.3. Dobór przekroju pasa klinowego szerokoprofilowego (rys. 1.2). Wymiary przekroju (tabl. 1.4). Długości skuteczne Lp (tabl.1.5).

Przykład oznaczenia pasa klinowego szerokoprofilowego HL 2265 PN-86/M-85200/1 (pas klinowy szerokoprofilowy o wielkości przekroju 62 i długości Lp = 2265mm).

Rys.1.2. PN-86/M-85200/11

Tablica 1.4.

Oznaczenie przekroju pasa |

Szerokość skuteczna |

Wymiary orientacyjne |

||

|

|

lo |

ho |

hp |

1 |

2 |

3 |

4 |

5 |

HI |

23,4 |

25 |

13 |

3,8 |

HJ |

29,6 |

32 |

15 |

4,7 |

HK |

35,1 |

38 |

17 |

5,7 |

HL |

41,0 |

45 |

20 |

6,6 |

HM |

46,7 |

50 |

22 |

7,6 |

62 |

57,6 |

62 |

25 |

8,3 |

Tablica 1.5.

Oznaczenie wielkości przekroju pasa |

Odchyłki długości mm |

|||||

HI |

HJ |

HK |

HL |

HM |

62 |

|

Długość Lp mm |

|

|||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

1000 |

1000 |

- |

- |

- |

- |

+7 -14 |

1060 |

1060 |

- |

- |

- |

- |

+8 -16 |

1120 |

1120 |

- |

- |

- |

- |

|

1180 |

1180 |

- |

- |

- |

- |

|

1250 |

1250 |

- |

- |

- |

- |

|

- |

(1270) |

- |

- |

- |

- |

|

1320 |

1320 |

- |

- |

- |

- |

+9 -18 |

1400 |

1400 |

- |

- |

- |

|

|

- |

(1415) |

- |

- |

- |

- |

|

- |

(1430) |

- |

- |

- |

- |

|

1500 |

1500 |

- |

- |

- |

- |

|

- |

- |

- |

- |

(1540) |

- |

|

1600 |

1600 |

1600 |

1600 |

1600 |

- |

|

1700 |

1700 |

1700 |

1700 |

1700 |

- |

+11 -22 |

1800 |

1800 |

1800 |

1800 |

1800 |

- |

|

1900 |

1900 |

1900 |

1900 |

1900 |

- |

|

- |

- |

- |

(1940) |

- |

- |

|

2000 |

2000 |

2000 |

2000 |

2000 |

- |

|

2000 |

2000 |

2000 |

2000 |

2000 |

- |

|

2120 |

2120 |

2120 |

2120 |

2120 |

- |

+13 -26 |

- |

- |

- |

- |

(2130) |

- |

|

2240 |

2240 |

2240 |

2240 |

2240 |

- |

|

(2265) |

- |

- |

- |

- |

- |

|

- |

- |

- |

- |

- |

(2300) |

|

- |

- |

- |

- |

(2310) |

(2310) |

+13 -26 |

2360 |

2360 |

2360 |

2360 |

2360 |

- |

|

2500 |

2500 |

2500 |

2500 |

2500 |

- |

|

2650 |

2650 |

2650 |

2650 |

2650 |

- |

+15 -30 |

2800 |

2800 |

2800 |

2800 |

2800 |

- |

|

3000 |

3000 |

3000 |

3000 |

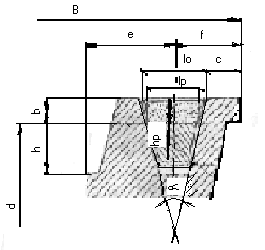

3000 |

- |

|

3150 |

3150 |

3150 |

3150 |

3150 |

- |

|

- |

- |

- |

(3200) |

- |

- |

|

1.1.4. Monogram do wyznaczenia typu pasa i przenoszonej mocy przez jeden pas. Dane wyjściowe: De i v.

1.1.5. Moc N1 przenoszona przez pas klinowy (tabl. 1.6 ÷ 1.11).

Pas Z.

Tablica 1.6.

V pasa, m/s. |

Średnice równoważne przekładni, mm. |

|||

|

≥63 <70 |

≥70 <80 |

≥80 <90 |

≥90 |

0,5 |

0,074 |

0,074 |

0,074 |

0,074 |

1 |

0,15 |

0,15 |

0,15 |

0,15 |

2 |

0,22 |

0,22 |

0,29 |

0,29 |

3 |

0,29 |

0,37 |

0,37 |

0,44 |

4 |

0,37 |

0,44 |

0,52 |

0,59 |

5 |

0,44 |

0,52 |

0,59 |

0,66 |

6 |

0,52 |

0,66 |

0,74 |

0,74 |

7 |

0,59 |

0,74 |

0,81 |

0,88 |

8 |

0,66 |

0,81 |

0,88 |

0,96 |

9 |

0,74 |

0,88 |

0,96 |

1,03 |

10 |

0,74 |

0,88 |

1,03 |

1,18 |

11 |

0,81 |

0,96 |

1,10 |

1,25 |

12 |

0,88 |

1,03 |

1,18 |

1,33 |

13 |

0,88 |

1,10 |

1,25 |

1,40 |

14 |

0,88 |

1,18 |

1,33 |

1,47 |

15 |

0,96 |

1,25 |

1,47 |

1,62 |

16 |

0,96 |

1,25 |

1,47 |

1,62 |

17 |

0,96 |

1,25 |

1,47 |

1,70 |

18 |

0,96 |

1,33 |

1,55 |

1,70 |

19 |

0,96 |

1,33 |

1,55 |

1,77 |

20 |

0,96 |

1,33 |

1,62 |

1,77 |

21 |

0,96 |

1,33 |

1,62 |

1,84 |

22 |

0,96 |

1,33 |

1,62 |

1,84 |

23 |

096 |

1,33 |

1,62 |

1,84 |

24 |

0,88 |

1,33 |

1,62 |

1,91 |

25 |

0,88 |

1,33 |

1,62 |

1,91 |

26 |

0,81 |

1,33 |

1,62 |

1,91 |

27 |

0,81 |

1,25 |

1,62 |

1,91 |

28 |

0,74 |

1,18 |

1,55 |

1,84 |

29 |

0,66 |

1,18 |

1,55 |

1,84 |

30 |

0,59 |

1,10 |

1,55 |

1,84 |

Pas A.

Tablica 1.7.

V pasa, m/s. |

Średnice równoważne przekładni, mm. |

||||

|

≥90 <100 |

≥110 <110 |

≥110 <12 |

≥120 <125 |

≥125 |

0,5 |

0,15 |

0,15 |

0,15 |

0,15 |

0,15 |

1 |

0,22 |

0,22 |

0,29 |

0,29 |

0,29 |

2 |

0,37 |

0,44 |

0,52 |

0,52 |

0,52 |

3 |

0,59 |

0,59 |

0,66 |

0,74 |

0,74 |

4 |

0,74 |

0,81 |

0,88 |

0,96 |

0,96 |

5 |

0,81 |

0,96 |

1,03 |

1,10 |

1,18 |

6 |

0,96 |

1,10 |

1,18 |

1,25 |

1,33 |

7 |

1,10 |

1,25 |

1,40 |

1,47 |

1,55 |

8 |

1,18 |

1,40 |

1,55 |

1,62 |

1,69 |

9 |

1,33 |

1,47 |

1,70 |

1,77 |

1,84 |

10 |

1,40 |

1,62 |

1,77 |

1,91 |

1,99 |

11 |

1,47 |

1,69 |

1,91 |

2,06 |

2,13 |

12 |

1,55 |

1,84 |

2,06 |

2,20 |

2,28 |

13 |

1,62 |

1,91 |

2,13 |

2,36 |

2,43 |

14 |

1,69 |

1,99 |

2,28 |

2,50 |

2,58 |

15 |

1,77 |

2,06 |

2,36 |

2,58 |

2,65 |

16 |

1,77 |

2,13 |

2,43 |

2,65 |

2,80 |

17 |

1,84 |

2,20 |

2,50 |

2,80 |

2,87 |

18 |

1,84 |

2,28 |

2,58 |

2,87 |

2,94 |

19 |

1,91 |

2,28 |

2,65 |

2,94 |

3,02 |

20 |

1,91 |

2,36 |

2,72 |

3,02 |

3,09 |

21 |

1,91 |

2,36 |

2,72 |

3,02 |

3,17 |

22 |

1,91 |

2,36 |

2,72 |

3,09 |

3,17 |

23 |

1,84 |

2,36 |

2,80 |

3,09 |

3,24 |

24 |

1,84 |

2,36 |

2,80 |

3,17 |

3,31 |

25 |

1,77 |

2,28 |

2,80 |

3,17 |

3,31 |

26 |

1,69 |

2,28 |

2,72 |

3,09 |

3,31 |

27 |

1,62 |

2,20 |

2,72 |

3,09 |

3,31 |

28 |

1,55 |

2,13 |

2,65 |

3,09 |

3,24 |

29 |

1,33 |

2,06 |

2,58 |

3,02 |

3,24 |

30 |

1,33 |

1,99 |

2,50 |

2,94 |

3,17 |

Pas B.

Tablica 1.8.

V pasa m/s. |

Średnice równoważne przekładni, mm. |

||||||

|

≥125 <130 |

≥130 <140 |

≥140 <150 |

≥150 <160 |

≥160 <170 |

≥170 <180 |

≥180 |

0,5 |

0,22 |

0,22 |

0,22 |

0,22 |

0,22 |

0,29 |

0,29 |

1 |

0,37 |

0,37 |

0,44 |

0,44 |

0,44 |

0,52 |

0,52 |

2 |

0,66 |

0,66 |

0,74 |

0,81 |

0,81 |

0,88 |

0,88 |

3 |

0,96 |

0,96 |

1,03 |

1,10 |

1,18 |

1,25 |

1,33 |

4 |

1,18 |

1,18 |

1,33 |

1,40 |

1,47 |

1,55 |

1,62 |

5 |

1,33 |

1,40 |

1,55 |

1,69 |

1,84 |

1,91 |

1,99 |

6 |

1,55 |

1,62 |

1,84 |

1,99 |

2,06 |

2,20 |

2,28 |

7 |

1,77 |

1,84 |

2,06 |

2,20 |

2,36 |

2,50 |

2,65 |

8 |

1,99 |

2,06 |

2,28 |

2,43 |

2,65 |

2,80 |

2,94 |

9 |

2,13 |

2,20 |

2,43 |

2,65 |

2,87 |

3,02 |

3,17 |

10 |

2,20 |

2,36 |

2,65 |

2,87 |

3,09 |

3,31 |

3,46 |

11 |

2,36 |

2,50 |

2,80 |

3,09 |

3,31 |

3,53 |

3,75 |

12 |

2,50 |

2,65 |

3,02 |

3,24 |

3,53 |

3,75 |

3,97 |

13 |

2,65 |

2,80 |

3,17 |

3,46 |

3,75 |

3,97 |

4,20 |

14 |

2,72 |

2,87 |

3,24 |

3,61 |

3,90 |

4,20 |

4,42 |

15 |

2,72 |

2,94 |

3,39 |

3,75 |

4,05 |

4,34 |

4,64 |

16 |

2,80 |

3,02 |

3,46 |

3,90 |

4,20 |

4,49 |

4,78 |

17 |

2,87 |

3,09 |

3,61 |

3,97 |

4,34 |

4,64 |

4,93 |

18 |

2,94 |

3,17 |

3,61 |

4,09 |

4,49 |

4,78 |

5,08 |

19 |

2,94 |

3,90 |

3,68 |

4,20 |

4,56 |

4,93 |

5,23 |

20 |

2,94 |

3,16 |

3,75 |

4,20 |

4,64 |

5,60 |

5,37 |

21 |

2,87 |

3,16 |

3,75 |

4,27 |

4,71 |

5,08 |

5,45 |

22 |

2,87 |

3,16 |

3,75 |

4,27 |

4,78 |

5,15 |

5,52 |

23 |

2,80 |

3,16 |

3,75 |

4,27 |

4,78 |

5,23 |

5,59 |

24 |

2,72 |

3,02 |

3,68 |

4,27 |

4,78 |

5,23 |

5,67 |

25 |

2,65 |

2,94 |

3,61 |

4,27 |

4,78 |

5,23 |

5,67 |

26 |

2,50 |

2,80 |

3,53 |

4,20 |

4,71 |

5,23 |

5,67 |

27 |

2,36 |

2,65 |

3,46 |

4,12 |

4,71 |

5,15 |

5,67 |

28 |

2,21 |

2,50 |

3,31 |

3,97 |

4,56 |

5,15 |

5,59 |

29 |

1,99 |

2,36 |

3,17 |

3,83 |

4,49 |

5,00 |

5,52 |

30 |

1,77 |

2,13 |

3,02 |

3,75 |

4,34 |

4,93 |

5,45 |

Pas C.

Tablica1.9.

v pasa m/s. |

Średnice równoważne przekładni, mm. |

|||||

|

≥200 <220 |

≥220 <240 |

≥240 <260 |

≥260 <280 |

≥280 <300 |

≥300 |

0,5 |

0,44 |

0,44 |

0,52 |

0,52 |

0,52 |

0,52 |

1 |

0,74 |

0,81 |

0,88 |

0,88 |

0,96 |

0,96 |

2 |

1,33 |

1,47 |

1,55 |

1,70 |

1,77 |

1,84 |

3 |

1,84 |

2,06 |

2,20 |

2,36 |

2,43 |

2,58 |

4 |

2,36 |

2,58 |

2,80 |

3,02 |

3,17 |

3,31 |

5 |

2,80 |

3,09 |

3,39 |

3,61 |

3,75 |

3,97 |

6 |

3,17 |

3,61 |

3,90 |

4,20 |

4,42 |

4,64 |

7 |

3,61 |

4,05 |

4,42 |

4,71 |

5,00 |

5,23 |

8 |

3,97 |

4,49 |

4,86 |

5,23 |

5,59 |

5,81 |

9 |

4,27 |

4,86 |

5,37 |

5,74 |

6,11 |

6,40 |

10 |

4,56 |

5,23 |

5,81 |

6,26 |

6,62 |

6,99 |

11 |

4,81 |

5,59 |

6,18 |

6,70 |

7,14 |

7,51 |

12 |

5,15 |

5,96 |

6,62 |

7,14 |

7,58 |

8,02 |

13 |

5,37 |

6,26 |

6,99 |

7,58 |

8,10 |

8,54 |

14 |

5,59 |

6,55 |

7,29 |

7,95 |

8,46 |

8,98 |

15 |

5,81 |

6,77 |

7,58 |

8,58 |

8,91 |

9,42 |

16 |

5,96 |

6,99 |

7,88 |

8,61 |

9,27 |

9,79 |

17 |

6,11 |

7,21 |

8,17 |

8,91 |

9,57 |

10,01 |

18 |

6,26 |

7,36 |

8,39 |

9,20 |

9,94 |

10,53 |

19 |

6,33 |

7,51 |

8,54 |

9,27 |

10,16 |

10,82 |

20 |

6,33 |

7,65 |

8,76 |

9,64 |

10,45 |

11,11 |

21 |

6,33 |

7,73 |

8,83 |

9,86 |

10,67 |

10,41 |

22 |

6,33 |

7,80 |

8,98 |

10,01 |

10,82 |

11,56 |

23 |

6,26 |

7,80 |

9,05 |

10,08 |

10,97 |

11,78 |

24 |

6,18 |

7,73 |

9,05 |

10,16 |

11,11 |

11,92 |

25 |

6,03 |

7,65 |

9,05 |

10,16 |

11,19 |

12,00 |

26 |

5,89 |

7,58 |

8,98 |

10,16 |

11,19 |

12,07 |

27 |

5,67 |

7,43 |

8,91 |

10,16 |

11,19 |

12,14 |

28 |

5,45 |

7,29 |

8,76 |

10,08 |

11,19 |

12,14 |

29 |

5,15 |

6,99 |

8,61 |

9,94 |

11,04 |

12,07 |

30 |

4,78 |

6,77 |

8,39 |

9,79 |

10,96 |

12,00 |

Pas D.

Tablica1.10.

v pasa m/s. |

Średnice równoważne przekładni, mm. |

|||||||

|

≥315 <320 |

≥320 <340 |

≥340 <360 |

≥360 <380 |

≥380 <400 |

≥400 <420 |

≥420 <430 |

≥430 |

0,5 |

0,81 |

0,88 |

0,96 |

0,96 |

1,03 |

1,03 |

1,10 |

1,10 |

1 |

1,47 |

1,55 |

1,62 |

1,77 |

1,84 |

1,91 |

1,91 |

1,99 |

2 |

2,50 |

2,72 |

2,94 |

3,09 |

3,24 |

3,39 |

3,53 |

3,53 |

3 |

3,46 |

3,75 |

4,09 |

4,34 |

4,56 |

4,71 |

4,93 |

5,00 |

4 |

4,34 |

4,78 |

5,15 |

5,45 |

5,74 |

6,04 |

6,26 |

6,40 |

5 |

5,08 |

5,67 |

6,11 |

6,55 |

6,92 |

7,21 |

7,51 |

7,65 |

6 |

5,81 |

6,48 |

7,07 |

7,51 |

7,95 |

8,39 |

8,76 |

8,91 |

7 |

6,48 |

7,29 |

7,88 |

8,46 |

8,98 |

9,49 |

9,89 |

10,08 |

8 |

7,14 |

7,95 |

8,76 |

9,42 |

10,01 |

10,53 |

10,97 |

11,26 |

9 |

7,73 |

8,69 |

9,49 |

10,23 |

10,89 |

11,48 |

12,07 |

12,29 |

10 |

8,24 |

9,27 |

10,23 |

11,04 |

11,78 |

12,44 |

13,03 |

13,32 |

11 |

8,69 |

9,86 |

10,89 |

11,78 |

12,59 |

13,32 |

13,98 |

14,35 |

12 |

9,13 |

10,38 |

11,48 |

12,51 |

13,40 |

14,21 |

14,94 |

15,24 |

13 |

9,49 |

10,89 |

12,07 |

13,17 |

14,13 |

15,01 |

15,75 |

16,12 |

14 |

9,79 |

11,26 |

12,59 |

13,76 |

14,79 |

15,75 |

16,56 |

17,00 |

15 |

10,08 |

11,63 |

13,03 |

14,28 |

15,46 |

16,41 |

17,30 |

17,74 |

16 |

10,30 |

12,00 |

13,47 |

14,79 |

15,97 |

17,08 |

18,03 |

18,47 |

17 |

10,45 |

12,22 |

13,84 |

15,24 |

16,49 |

17,59 |

18,62 |

19,14 |

18 |

10,53 |

12,44 |

14,13 |

15,60 |

16,93 |

18,11 |

19,21 |

19,73 |

19 |

10,53 |

12,51 |

14,35 |

15,90 |

17,30 |

18,55 |

19,73 |

20,24 |

20 |

10,53 |

12,59 |

14,50 |

16,12 |

17,59 |

18,99 |

19,17 |

20,76 |

21 |

10,37 |

12,59 |

14,57 |

16,34 |

17,89 |

19,28 |

20,53 |

21,12 |

22 |

10,23 |

12,59 |

14,57 |

16,41 |

18,03 |

19,50 |

20,83 |

21,49 |

23 |

9,94 |

12,37 |

14,57 |

16,49 |

18,18 |

19,73 |

21,12 |

21,71 |

24 |

9,64 |

12,14 |

14,43 |

16,41 |

18,18 |

19,80 |

21,27 |

21,93 |

25 |

9,27 |

11,85 |

14,21 |

16,27 |

18,18 |

19,80 |

21,34 |

22,00 |

26 |

8,75 |

11,48 |

13,91 |

16,12 |

18,03 |

19,80 |

21,34 |

22,08 |

27 |

8,17 |

11,04 |

13,62 |

15,82 |

17,80 |

19,65 |

21,27 |

22,00 |

28 |

7,58 |

10,52 |

13,10 |

15,46 |

17,52 |

19,43 |

21,12 |

21,86 |

29 |

6,85 |

9,86 |

12,59 |

15,01 |

17,15 |

19,14 |

20,83 |

21,71 |

30 |

6,04 |

9,20 |

12,00 |

14,50 |

16,71 |

18,69 |

20,53 |

21,34 |

Pas E.

Tablica 1.11.

v pasa m/s. |

Średnice równoważne przekładni, mm. |

||||

|

≥500 <550 |

≥550 <600 |

≥600 <650 |

≥650 <700 |

≥700 |

,05 |

1,47 |

1,55 |

1,62 |

1,70 |

1,77 |

1 |

2,65 |

2,87 |

3,02 |

3,09 |

3,24 |

2 |

4,78 |

5,15 |

5,45 |

5,67 |

5,89 |

3 |

6,70 |

7,21 |

7,65 |

8,00 |

8,32 |

4 |

8,46 |

9,02 |

9,79 |

10,23 |

10,67 |

5 |

10,16 |

11,04 |

11,78 |

12,37 |

12,88 |

6 |

11,78 |

12,81 |

13,69 |

14,50 |

15,01 |

7 |

13,32 |

14,50 |

15,53 |

16,41 |

17,15 |

8 |

14,79 |

16,12 |

17,30 |

18,33 |

19,14 |

9 |

16,12 |

17,66 |

18,99 |

20,17 |

21,05 |

10 |

17,44 |

19,21 |

20,61 |

21,86 |

22,89 |

11 |

18,69 |

20,61 |

22,15 |

23,63 |

24,66 |

12 |

19,80 |

21,79 |

23,63 |

25,10 |

26,35 |

13 |

20,90 |

23,18 |

25,02 |

26,72 |

27,97 |

14 |

21,93 |

24,36 |

25,83 |

28,12 |

29,51 |

15 |

22,82 |

25,47 |

27,60 |

29,51 |

30,99 |

16 |

23,70 |

26,42 |

28,78 |

31,06 |

32,38 |

17 |

24,44 |

27,38 |

29,81 |

32,02 |

33,71 |

18 |

25,10 |

28,19 |

30,91 |

33,12 |

34,89 |

19 |

25,69 |

29,00 |

31,72 |

34,15 |

35,99 |

20 |

26,13 |

29,59 |

32,53 |

35,11 |

37,02 |

21 |

26,57 |

30,18 |

33,19 |

35,99 |

37,98 |

22 |

26,79 |

30,62 |

33,78 |

36,73 |

38,79 |

23 |

27,01 |

30,99 |

34,37 |

37,32 |

39,52 |

24 |

27,10 |

31,35 |

34,67 |

37,90 |

40,11 |

25 |

27,10 |

31,35 |

34,96 |

38,27 |

40,63 |

26 |

26,79 |

31,35 |

35,84 |

38,57 |

41,00 |

27 |

26,50 |

31,20 |

35,84 |

38,71 |

41,22 |

28 |

26,13 |

30,99 |

35,03 |

38,71 |

41,36 |

29 |

25,54 |

30,62 |

34,74 |

38,79 |

41,36 |

30 |

24,88 |

30,10 |

34,37 |

38,57 |

41,29 |

1.1.6. Wartość współczynnika kϕ (tabl. 1.12).

Tablica 1.12.

ϕ1 |

kϕ |

ϕ1 |

kϕ |

ϕ1 |

kϕ |

180° |

1,00 |

151° |

0,93 |

120° |

0,82 |

177° |

0,99 |

148° |

0,92 |

117° |

0,81 |

174° |

0,99 |

145° |

0,91 |

113° |

0,80 |

171° |

0,98 |

142° |

0,90 |

110° |

0,78 |

169° |

0,97 |

139° |

0,98 |

106° |

0,77 |

166° |

0,97 |

136° |

0,88 |

103° |

0,75 |

163° |

0,96 |

133° |

0,87 |

99° |

0,73 |

160° |

0,95 |

130° |

0,86 |

95° |

0,72 |

157° |

0,94 |

127° |

0,85 |

91° |

0,70 |

154° |

0,93 |

123° |

0,83 |

|

|

ϕ1-kąt opasania mniejszego koła.

1.1.7. Współczynnik kL (tabl.1.13).

Współczynnik kL uwzględnia liczbę okresów zmian obciążeń pasa w jednostce czasu. Zależny jest od długości pasa.

Tablica 1.13.

Długość pasa Lp mm |

Pas klinowy |

Długość pasa Lp mm |

Pas klinowy |

|||||||

|

Z |

A |

B |

C |

|

A |

B |

C |

D |

E |

400 |

0,72 |

|

|

|

2120 |

1,05 |

0,99 |

0,89 |

|

|

425 |

0,74 |

|

|

|

2240 |

1,06 |

1,00 |

0,91 |

|

|

450 |

0,75 |

|

|

|

2360 |

1,07 |

1,01 |

0,92 |

|

|

475 |

0,76 |

|

|

|

2500 |

1,09 |

1,03 |

0,93 |

|

|

500 |

0,77 |

|

|

|

2650 |

|

1,04 |

0,94 |

|

|

530 |

0,79 |

|

|

|

2800 |

|

1,05 |

0,95 |

|

|

560 |

0,80 |

|

|

|

3000 |

|

1,06 |

0,96 |

|

|

600 |

0,81 |

0,79 |

|

|

3150 |

|

1,07 |

0,97 |

0,86 |

|

630 |

0,82 |

0,80 |

|

|

3350 |

|

1,08 |

0,98 |

0,87 |

|

670 |

0,83 |

0,81 |

|

|

3550 |

|

1,09 |

0,99 |

0,88 |

|

710 |

0,84 |

0,82 |

|

|

3750 |

|

1,11 |

1,00 |

0,90 |

|

750 |

0,85 |

0,83 |

|

|

4000 |

|

1,12 |

1,02 |

0,91 |

|

800 |

0,87 |

0,85 |

|

|

4250 |

|

1,14 |

1,03 |

0,92 |

|

850 |

0,88 |

0,86 |

|

|

4500 |

|

1,15 |

1,04 |

0,93 |

|

900 |

0,89 |

0,87 |

|

|

4750 |

|

1,17 |

1,06 |

0,95 |

|

950 |

0,90 |

0,88 |

|

|

5000 |

|

1,18 |

1,07 |

0,96 |

0,92 |

1000 |

0,91 |

0,89 |

0,84 |

|

5300 |

|

1,19 |

1,08 |

0,97 |

0,94 |

1060 |

0,92 |

0,90 |

0,85 |

|

5600 |

|

1,20 |

1,09 |

0,98 |

0,95 |

1120 |

0,93 |

0,91 |

0,86 |

|

6000 |

|

1,22 |

1,11 |

1,00 |

0,96 |

1180 |

0,94 |

0,92 |

0,87 |

|

6300 |

|

|

1,12 |

1,01 |

0,97 |

1250 |

0,95 |

0,93 |

0,88 |

|

6700 |

|

|

1,14 |

1,03 |

0,99 |

1320 |

0,97 |

0,94 |

0,89 |

|

7100 |

|

|

1,15 |

1,04 |

1,00 |

1400 |

0,98 |

0,96 |

0,90 |

|

7500 |

|

|

1,16 |

1,05 |

1,01 |

1500 |

1,00 |

0,98 |

0,92 |

|

8000 |

|

|

1,18 |

1,06 |

1,02 |

1600 |

|

0,99 |

0,93 |

|

8500 |

|

|

1,20 |

1,07 |

1,03 |

1700 |

|

1,00 |

0,94 |

|

9000 |

|

|

1,21 |

1,09 |

1,05 |

1800 |

|

1,01 |

0,95 |

0,85 |

9500 |

|

|

1,22 |

1,10 |

1,06 |

1900 |

|

1,02 |

0,97 |

0,87 |

10000 |

|

|

1,23 |

1,11 |

1,07 |

2000 |

|

1,03 |

0,98 |

0,88 |

10600 |

|

|

1,24 |

1,12 |

1,09 |

W normie PN-67/M-85203 są podane wartości współczynnika kL dla pasów o długości Lp do 18000 mm.

1.1.8. Współczynnik kT (tabl.1.14).

Współczynnik uwzględniający trwałość pasa klinowego wyrażoną w godzinach przy ustalonej liczbie godzin pracy w czasie dnia oraz przeciążenia przekładni przy rozruchu i przy pracy ustalonej.

Tablica 1.14.

Warunki pracy urządzenia napędzanego. |

Liczba godzin pracy |

Przykłady urządzeń napędzanych. |

||||

|

≤10 >10 >16 ≤16 |

≤10 >10 >16 ≤16 |

≤10 >10 >16 ≤16 |

|

||

|

I |

II |

III |

|

||

Lekkie (obciążenia równomierne) |

1,0 1,1 1,2 |

1,1 1,2 1,3 |

1,2 1,3 1,4 |

dmuchawy, wyciągi, pompy, sprężarki |

||

Średnie (przeciążenia do 50%). |

1,1 1,2 1,3 |

1,2 1,3 1,4 |

1,3 1,4 1,5 |

obrabiarki do metali, prasy, tłocznie, nożyce |

||

Ciężkie (przeciążenia do 100%) |

1,2 1,3 1,4 |

1,3 1,4 1,5 |

1,4 1,5 1,6 |

obrabiarki do drewna, maszyny włókiennicze |

||

Bardzo ciężkie (przeciążenia ponad 100%) |

1,3 1,4 1,5 |

1,4 1,5 1,6 |

1,5 1,6 1,8 |

dzwigniki, podnośniki, kruszarki, młyny kulowe |

||

Wartości współczynnika kT należy przyjmować:

z kolumn I - dla silników elektrycznych trójfazowych z przełącznikiem „gwiazda - trójkąt” lub rozrusznikiem, dla silników elektrycznych jednofazowych i prądu stałego bocznikowych, dla silników spalinowych cztero- i więcej cylindrowych.

z kolumn II - dla silników elektrycznych o dużym momencie rozruchowym i silników elektrycznych prądu stałego bocznikowo - szeregowych, dla silników spalinowych mniej niż czterocylindrowych.

Z kolumn III - dla silników elektrycznych krótkozwartych i dwuklatkowych oraz dla silników prądu stałego szeregowego.

Gdy jedno z kół rowkowych przekładni jest tarczą sprzęgła włączanego lub gdy sprzęgło jest blisko koła rowkowego, wartości kT należy przyjmować z kolumn III niezależnie od rodzaju napędu.

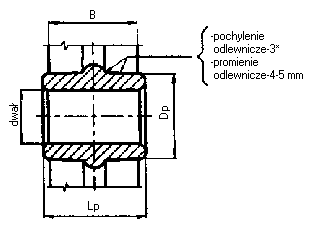

1.1.9. Konstruowanie kół przekładni pasowych.

Przy zadanych parametrach:

Średnica skuteczna koła D, (mm),

Przekrój pasa ,

Ilość pasów z, (szt.),

Średnica wału dwał, (mm),

Dobiera się podstawowe wymiary koła (rys. 1.2 i 1.4):

Wymiary rowków,

Średnicę zewnętrzna koła De, (mm),

Szerokość wieńca B, (mm),

Średnicę Dp i długość piasty Lp, (mm),

Rys.1.3 Rys. 1.4. PN-66/M-85202

Tablica 1.15.

Przekrój pasa |

lp |

e |

l |

b |

h |

Z |

8,5 |

12 ±0,3 |

8 ±1 |

≥2,5 |

≥7 |

A |

11 |

15 ±0,3 |

10+2-1 |

≥3,3 |

≥8,7 |

B |

14 |

19 ±0,4 |

12,5+2-1 |

≥4,2 |

≥10,8 |

C |

19 |

25,5 +0,5-0 |

17+2-1 |

≥5,7 |

≥14,3 |

D |

27 |

37 ±0,6 |

24+3-1 |

≥8,1 |

≥19,9 |

E |

32 |

44,5 ±0,7 |

29+4-1 |

≥9,6 |

≥23,4 |

1.1.10.Chropowatość powierzchni.

Powierzchnie robocze rowków Ra = 0,4-0,1

Otwór piasty Ra = 1,6-3,2

Boczne powierzchnie piasty - o klasę niżej chropowatości otworu piasty.

Inne powierzchnie obrabiane Ra = 12,5-25.

Inne powierzchnie nie obrabiane -

√

1.1.11. Tolerancje kształtu i położenia.

Tolerancja bicia (mm) powierzchni roboczej rowka (tabl.1.16).

Tolerancja promieniowego i osiowego bicia wieńca koła (tabl.1.17).

Tolerancja osiowego bicia (tabl.1.18).

Tablica 1.16.

Bicie (mm) na 100 mm D |

0,20 |

0,15 |

0,10 |

Liczba obrotów koła (obr./min.) |

≤750 |

≤1500 |

>1500 |

Tablica 1.17.

Bicie promieniowe |

Bicie osiowe |

||

D |

Bicie |

D |

Bicie |

(mm) |

|||

≤120 |

0,10 |

≤160 |

0,10 |

≤260 |

0,12 |

≤400 |

0,16 |

≤500 |

0,16 |

≤1000 |

|

≤800 |

0,20 |

|

|

Tablica 1.18.

V (m/s) |

Bicie(mm) |

V (m/s) |

Bicie (mm) |

≤5 |

0,06 |

≤18 |

0,03 |

≤8 |

0,05 |

≤25 |

0,02 |

≤12 |

0,04 |

≤25 |

0,01 |

1.2. Przykładowe rozwiązanie przekładni pasowej z pasem klinowym.

Szkoła: ZST Olecko |

Zadanie konstrukcyjne : PRZEKŁADNIA PASOWA Z PASEM KLINOWYM |

Wydział TBM |

|||||

Uczeń:

|

Klasa:

|

Semestr: |

Rok szkolny:

|

||||

Zakres zadania :

Zaprojektować przekładnie pasową z pasem klinowym przenoszącą moc P=12kW przy prędkości obroto-wej n=750 obr/min , przełożeniu i=0.9 i odległości osi a=600mm. Typ pasa i materiał na koła dobrać we własnym zakresie .

|

|||||||

Data:

|

Ocena:

|

Podpis: |

|||||

Dane: |

Obliczenia: |

Wyniki: |

|||||

1 |

2 |

3 |

|||||

|

|

|

|||||

1.3. Przykłady rozwiązań konstrukcyjnych układów napinających pas (rys.3.1, 3.2, 3.3, 3.4).

Ze względu na konieczność zakładania pasa oraz jego wydłużenie w trakcie eksploatacji rozwiązanie napędu winno umożliwiać zmianę odległości osi w zakresie +0,03L -0,015L.

Rys.3.1. Rys.3.2. Rys.3.3. Rys.3.4.

1.4. Postępowanie przy doborze pasów klinowych (według wytwórni).

1. Jeśli jest to możliwe odczytaj oznaczenia wymiarów umieszczonych na pasie, w przypadku braku oznaczenia lub gdy jest ono nieczytelne dokonaj pomiarów promilu pasa oraz długości według punktu 2.

2. Pomiar:

-zmierz szerokość zewnętrzną (lo) oraz wysokość (ho) pasa,

-na podstawie otrzymanego wyniku pomiaru szerokości i wysokości pasa, oraz przy pomocy tabel znajdujących się przy opisie pasów, określisz profil pasa,

-pomiaru długości dokonaj przymiarem, mierząc pas po jego obwodzie zewnętrznym (tj. szerszej podstawie pasa), lub wewnętrznym, uzyskany wynik określany jest jako długość zewnętrzna (Lz) lub wewnętrzna (Lw) pasa,

-teraz dokonaj przeliczenia otrzymanej długości zewnętrznej (Lz) lub wewnętrznej na długość skuteczną (LP),

-w tabelach znajdziesz długości pasów podobnych do pasa, którego potrzebujesz, wymiary podane są według długości skutecznej (Lp).

3. Uwzględniając potrzebną długość uwzględnij tolerancję wymiaru, która jest podana w tabeli co oznacza, że np. pas HI o długości nominalnej 1260 mm (odczytanej w tabeli) może mieć długość w zakresie od 1248 do 1266 mm.

Jeśli przykładowo z pomiaru wynika, że potrzebujesz pas o długości 1262 mm, a znajdują się pasy o długości 1260 lub 1250 to obydwa (jeśli pozwala na to tolerancja maszyny) mogą spełnić właściwie swoją rolę i możesz dokonać odpowiedniego wyboru.

2. Przekładnie pasowe z pasem płaskim.

2.1. Zalecenia do obliczeń przekładni pasowych z pasem płaskim.

Obecnie przekładnie z pasami płaskimi stosuje się bardzo rzadko. Spotyka się je w maszynach rolniczych, gdy odległości pomiędzy osiami są znaczne.

Metodyka przekładni pasowych z pasem płaskim nie jest objęta normą. Normy obejmujące pasy płaskie napędowe nie podają danych niezbędnych do obliczeń przekładni, dlatego też projektując napęd z pasem płaskim należy opierać się na materiałach źródłowych z badań lub na zaleceniach poradnikowych.

2.1.1. Dobór pasa.

Wybór pasa płaskiego zależny jest między innymi od przewidywanych warunków pracy (środowisko, prędkość obwodowa, średnice kół itp.).

Zalecane wartości naprężeń wstępnych w pasie wynoszą:

δo=160N/cm2 - przy pionowych lub bliskich do pionowego położenia przekładni, niewielkich

odległościach między osiami, stałej długości pasa,

δo=180N/cm2 - przy kącie nachylenia przekładni do poziomu ≤ 60°

δo=200N/cm2 - w przekładniach samonaprężnych.

Wartość modułów sprężystości, wykładników krzywych zmęczeniowych cechuje duża zmienność. Moduł sprężystości wzdłużnej psów płaskich waha się w granicach E =10000-35000 N/cm2. Dla pasów płaskich wulkanizowanych można przyjąć moduł sprężystości - na rozciąganie E = 20000 N/cm2 , na zginanie Eg = 14000 N/cm2.

Średnia wartość wykładnika m krzywej zmęczeniowej wynosi m∼6 (dla pasów gumowych - wulkanizowanych m = 4.2-7.5, dla pasów bawełnianych tkanych m = 4.2-8.5).

W napędach pasowych szybkobieżnych (v> 30m/s) stosowane są pasy bez końca - tkane oraz pasy z tworzyw sztucznych.

2.1.2. Średnice kół pasowych.

Średnice mniejszego koła pasowego wyznaczamy przyjmując prędkość obwodową pasa v = 10-15 m/s.

Średnice kół założone wstępnie należy zaokrąglić do średnic normalnych - mniejszego koła w górę, większego w dół (tabl.1.2.).W przypadku gdy dążymy do ścisłego zachowania przełożenia można stosować średnice nie pochodzące z normalnego szeregu średnic.

Tablica 2.1.

Normalne wymiary średnic kół pasowych |

|||||||||

50 |

56 |

63 |

70 |

80 |

90 |

100 |

110 |

125 |

140 |

160 |

180 |

200 |

220 |

250 |

280 |

315 |

355 |

400 |

500 |

560 |

630 |

710 |

800 |

900 |

1000 |

1120 |

1250 |

1400 |

1600 |

1800 |

2000 |

2240 |

2500 |

2800 |

3150 |

3350 |

3550 |

4000 |

|

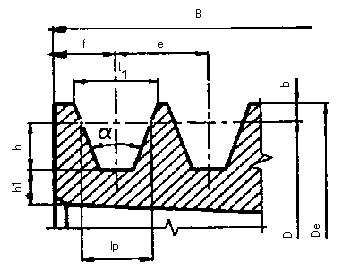

2.1.3. Wieńce kół pasowych.

Szerokość wieńca koła pasowego (rys.2.1, 2.2, 2.3) może być ustalona z zależności:

B = 1.1b + (5-15) mm - w przekładniach otwartych,

B = 1.4b + 10 mm - w przekładniach półskrzyżowanych i skrzyżowanych,

b - szerokość pasa.

Rys.2.1. Rys.2.2. Rys.2.3.

Wypukłość kół pasowych (tabl.2.2) przeciwdziała spadaniu pasa. W przekładniach wolno- i średniobieżnych wypukłe jest zwykle jedynie większe koło przekładni. W przekładniach szybkobieżnych oba koła mają wieńce wypukłe. Koło wypukłe (rys.2.2.) zastępowane jest niejednokrotnie kołem z obrzeżem stożkowym (rys.2.3.). Kształt ten jest prostszy, stosowany jest szczególnie przy szerokich wieńcach. Koła odlewane mają w miejscu styku ramion z wieńcem zgrubienie (rys.2.2.) zwiększające sztywność wieńca oraz zmniejszające naprężenia odlewnicze. Zewnętrzna powierzchnia wieńca powinna mieć chropowatość Ra < 3.2.

Tablica 2.2.

B |

y |

B |

y |

B |

y |

40 |

1 |

125 |

2 |

300 |

3 |

50 |

1 |

150 |

2 |

350 |

3 |

60 |

1 |

175 |

2,5 |

400 |

3 |

70 |

1,5 |

200 |

2,5 |

450 |

4 |

85 |

1,5 |

225 |

2,5 |

500 |

4 |

100 |

1,5 |

250 |

2,5 |

600 |

4 |

2.1.4. Materiały na koła pasowe.

Tworzywo na koła zależne jest między innymi od prędkości obwodowej koła.

Dopuszczalne prędkości wynoszą:

Koła żeliwne - 30 m/s

Koła staliwne - 45 m/s

Stal normalnej jakości - 60 m/s

Stopy lekkie - 80 m/s

Stale stopowe lub duraluminium - ponad 100 m/s

Tekstolit - 25 m/s

Drewno - 15 m/s

Koła żeliwne o średnicach D≤ 280mm wykonywane są jako tarczowe.

2.1.5. Podstawowe wymiary kół (rys.2.4, 2.5).

Grubość brzegu wieńca s = 0.0005 D + 3mm

Średnica piasty d1 = (1.8 - 2.0)d

Długość piasty L = (1.5 - 2.0)d; dla B <1.5d, L=B

Grubość tarczy a = (0.25 - 0.35)d - minimum 8mm

Zgrubienie wieńca e = s + 0.02B

Przy szerokości wieńca B≤ 300 mm ramiona rozmieszczone są w jednym rzędzie, przy kołach szerszych - w dwu rzędach. Liczba ramion zależna jest od średnicy koła. Liczba ramion w jednym rzędzie kół o średnicy do 500mm przyjmowana jest 4, przy średnicach kół od 500 do 1600mm - 5 ramion. Koła pasowe spawane stosowane są dla D> 500 - 600 mm. W produkcji jednostkowej spawane mogą być koła o mniejszych średnicach.

Rys.2.4. Rys.2.5.

2.2. Przykładowe rozwiązanie przekładni pasowej z pasem płaskim.

Szkoła: ZST Olecko |

Zadanie konstrukcyjne : PRZEKLADNIA PASOWA Z PASEM PŁASKIM |

Wydział TBM |

|||||

Uczeń:

|

Klasa:

|

Semestr:

|

Rok szkolny:

|

||||

Zakres zadania :

Zaprojektować przekładnie pasową z pasem płaskim przenoszącą moc P=12kW przy prędkości obroto-wej n=750 obr/min , przełożeniu i=0.9 i odległości osi a=600mm. Materiał pasa i materiał na koła dobrać we własnym zakresie .

|

|||||||

Data:

|

Ocena:

|

Podpis: |

|||||

Dane: |

Obliczenia: |

Wyniki: |

|||||

1 |

2 |

3 |

|||||

T=10000h n=1000obr/min

v=3 - 5 m/s

|

Mając na uwadze w/w założenia przyjmuję pas tkaninowo- gumowy dla którego :

|

K=1.25 η=0.95 a=600mm

kr=5,5Mpa E=1000Mpa μ=0,5 Eg=40Mpa

|

|||||

3. Przekładnie łańcuchowe.

W ogólnej budowie maszyn przekładnie łańcuchowe stosowane są najczęściej w układach napędowych. Powszechnie stosowane łańcuchy napędowe to łańcuchy rolkowe.

Przekładnia łańcuchowa składa się z dwóch lub więcej kół uzębionych i opasującego je łańcucha. Łańcuch jest cięgnem giętkim, które składa się z szeregu ogniw łączonych przegubowo, przy czym kształt ogniw i uzębień kół może być różny- zależnie od rodzaju i konstrukcji przekładni.

Przekładnie łańcuchowe zachowują stałe przełożenie i umożliwiają dowolne rozstawienie osi kół przez dobór cięgna (łańcucha) o odpowiedniej długości. Mogą one przenosić duże siły (cięgno metalowe) przy mniejszym obciążeniu łożysk i wałów, niż w przypadku przekładni pasowych oraz łagodzą skutki gwałtownych szarpnięć. Podstawowe parametry przekładni łańcuchowych (przenoszona moc, przełożenia, prędkość obrotowa oraz obwodowa) nie różnią się specjalnie od parametrów innych przekładni mechanicznych.

Przekładnie łańcuchowe - to dwa (lub więcej) koła łańcuchowe o specjalnym zarysie zębów, oraz opasający je łańcuch, złożony z ogniw łączonych przegubowo (cięgno giętkie).

Wady przekładni łańcuchowych:

nierównomierność biegu w przypadku zbyt małej liczby zębów w kole;

duży koszt i dokładność wykonania łańcucha;

możliwość nagłego zerwania łańcucha w wyniku przeciążenia (utrudniona obserwacja miejsc osłabionych);

konieczność smarowania łańcucha i regulacji zwisu;

pewna nierównomierność ruchu, na skutek układania się łańcucha na wielokącie;

hałaśliwa praca;

nierównomierność przenoszenia momentu przy osiach wichrowatych;

niezabezpieczenie innych mechanizmów napędzanego urządzenia od przeciążeń.

Zalety przekładni łańcuchowych:

stałość przełożenia;

brak poślizgu;

możliwość dowolnego rozstawienia osi kół przez dobór łańcucha;

małe obciążenie łożysk;

łatwy montaż i demontaż;

duża trwałość i zwartość konstrukcji;

przenoszenie dużej siły obwodowej;

przenoszenie napędu na dwa lub więcej wały przy ich pionowym ustawieniu.

ZASTOSOWANIE - trudność zastosowania przekładni zębatych lub pasowych, przy dużym rozstawieniu osi kół, dużej sile obwodowej i żądanym stałym przełożeniu.

GRANICZNE WARTOŚCI CECH UŻYTKOWYCH PRZEKŁADNI ŁAŃCUCHOWYCH (na jednym stopniu):

Przełożenie (i) - 6 (wyjątkowo 10), sprawność (η) - 0,97 - 0,98, moc przenoszona (P) w kW 3700, prędkość obrotowa (n) - 5000 obr/min, prędkość obwodowa (v) w m/s - 17 do 40, siła obwodowa (F) w kN - 280.

Łańcuchy:

nośne (dźwigowe);

transportowe (podnośnikowe);

napędowe.

Łańcuch płytkowy - podstawowa grupa łańcuchów napędowych. Ogniwa łańcucha składają się z cienkich płytek stalowych, połączonych przegubowo ze sworzniami (łańcuch Galla).

Do głównych rodzajów zalicza się:

Łańcuch sworzniowy - składa się z płytek wewnętrznych, osadzonych luźno na czopach sworzni i płytek zewnętrznych, osadzonych na wcisk. Prędkość do 0,5 m/s (znikome zastosowanie).

Łańcuch tulejkowy - na sworzeń jest osadzona obrotowo tulejka hartowana. Płytki wewnętrzne są osadzone na wcisk na tulejkę, a płytki zewnętrzne również wciskowo na sworzeń. Prędkość v do 15 m/s.

Łańcuch rolkowy - składa się na przemian z ogniw zewnętrznych i wewnętrznych o konstrukcji podobnej do ogniw łańcucha tulejkowego. Wprowadzono dodatkową rolkę obracającą się swobodnie względem tulejki osadzonej na sworzniu. Zwiększona trwałość w stosunku do łańcuchów tulejkowych oraz mniejsze zużycie uzębień w kołach.

Łańcuch zębaty (cichobieżny) - ogniwa złożone są z cienkich płytek (1,5 ÷ 2mm) mających występy trapezowe, zazębiające się z kołami uzębionymi. Ułożone są na przemian parami i połączone przegubowo. Jako zabezpieczenie od przesunięć bocznych służą płytki prowadzące umieszczone w środku łańcucha wchodzące w wycięcia w zębach koła łańcuchowego i zabezpieczające łańcuch przed zsuwaniem się z koła - lub po bokach. Biorą one udział w przenoszeniu siły. Pożądana parzysta liczba ogniw.

Łańcuchy napędowe: a) sworzniowy, b) tulejkowy, c) rolkowy, d) zębaty

Łączenie łańcuchów - w zamknięty obwód odbywa się za pomocą ogniw złącznych. Mają one dłuższy sworzeń z nakrętką, zatrzaskiem, zawleczką lub drutem. Nieparzysta liczba ogniw (niewskazane) - ogniwo złączne musi mieć płytki odpowiednio wygięte.

P - ogniwo złączne proste;

W - ogniwo wygięte;

S - zatrzask sprężynujący;

Z - zawleczka;

D - drut.

3.1 Wymiary łańcuchów.

3.1.1.Łańcuchy napędowe tulejkowe (rys.3.1., tabl.3.1.).

Rys.3.1. PN-78/M-84176

Tablica 3.1.

p |

b1 min |

b2 max |

b3 min |

b4 max |

d1 max |

d2 max |

d3max |

h1 i h2 max |

Obciążenie zrywające (kN) |

15 |

14 |

18,5 |

18,7 |

26 |

9 |

6 |

6,04 |

14 |

20 |

20 |

16 |

23 |

23,2 |

34 |

12 |

8 |

8,04 |

19 |

30 |

25 |

18 |

25 |

25,2 |

36 |

15 |

10 |

10,04 |

24 |

40 |

30 |

20 |

29 |

29,3 |

43 |

17 |

11 |

11,05 |

28 |

65 |

35 |

22 |

31 |

31,3 |

45 |

18 |

12 |

12,05 |

30 |

75 |

40 |

25 |

36 |

36,3 |

54 |

20 |

14 |

14,05 |

35 |

100 |

45 |

30 |

43 |

43,3 |

64 |

22 |

16 |

16,05 |

40 |

140 |

Uwagi:

Symbol łańcucha z ogniwem złącznym prostym- P, z wygiętym- W,

Symbol elementu zabezpieczającego: zatrzask sprężynujący- S, zawleczka- Z, drut- D,

Zabezpieczenie zatrzaskiem sprężynującym stosowane jest dla łańcuchów o podziałkach p=15 i 20 mm.

Przykład oznaczenia łańcucha napędowego tulejkowego o podziałce p=15mm, średnicy tulejki d1=9mm, rozstawie płytek wewnętrznych b1=14mm, składającego się ze 102 ogniw wraz z ogniwem złącznym prostym zabezpieczonym zatrzaskiem sprężynującym. ŁAŃCUCH 15M-102 PS PN-84/M-84176.

3.1.2.Łańcuchy napędowe rolkowe precyzyjne (rys.3.2., tabl.3.2.).

Rys.3.2. PN-77/M-84168.

Tablica 3.2.

Symbol łańcucha |

p |

d1 |

b1 |

b2 |

b4 |

b7 |

hz |

d2 |

d3 |

Obciążenie zrywające (kN) |

|

|

|

|

|

|

|

|

|

|

|

1-rzę-dowe |

2-rzę-dowe |

05B |

8,0 |

5,0 |

3,0 |

4,77 |

8,6 |

3,1 |

7,11 |

2,31 |

2,36 |

4,6 |

8 |

06B |

9,525 |

6,35 |

5,72 |

8,53 |

13,5 |

3,3 |

8,26 |

3,28 |

3,33 |

9,1 |

17,3 |

08B |

12,7 |

8,51 |

7,75 |

11,3 |

17,0 |

3,9 |

11,81 |

4,45 |

4,50 |

18,2 |

31,8 |

10B |

15,85 |

10,16 |

9,65 |

13,28 |

19,6 |

4,1 |

14,73 |

5,08 |

5,13 |

22,7 |

45,4 |

12B |

19,05 |

12,07 |

11,68 |

15,62 |

15,75 |

4,6 |

16,13 |

5,72 |

5,77 |

29,5 |

59 |

16B |

25,4 |

15,88 |

17,02 |

25,45 |

36,1 |

5,4 |

21,08 |

8,28 |

8,33 |

58 |

110 |

20B |

31,75 |

19,05 |

19,56 |

29,01 |

43,2 |

6,1 |

26,42 |

10,19 |

10,24 |

95 |

180 |

24B |

38,1 |

25,4 |

25,4 |

37,92 |

53,4 |

6,6 |

33,40 |

14,63 |

14,68 |

170 |

324 |

28B |

44,45 |

27,94 |

30,99 |

46,58 |

65,1 |

7,4 |

37,08 |

15,90 |

15,95 |

200 |

381 |

32B |

50,8 |

29,21 |

30,99 |

45,57 |

67,4 |

7,9 |

42,29 |

17,81 |

17,86 |

260 |

495 |

40B |

63,5 |

39,37 |

38,10 |

55,75 |

82,6 |

10,2 |

52,96 |

22,89 |

22,94 |

360 |

680 |

48B |

76,2 |

48,26 |

45,72 |

70,56 |

99,1 |

10,5 |

63,88 |

29,24 |

29,29 |

560 |

1000 |

3.1.3. Łańcuchy rolkowe. Typ S (rys.3.3., tabl. 3.3.)

Rys.3.3. PN-77/M-84165-1

Tablica 3.3.

Nr łańcucha |

P1) |

dmax |

bmin |

b2min |

gmax |

D1max2) |

B1max |

lmax |

L1max |

Obciążenie zrywające min. |

Obciążenie pomiarowe |

|

mm |

da N |

|||||||||

S32 |

29,21 |

11,43 |

15,88 |

20,57 |

13,5 |

4,47 |

20,19 |

26,7 |

31,8 |

820 |

14 |

S42 |

34,93 |

14,27 |

19,05 |

20,65 |

19,8 |

7,01 |

25,40 |

34,3 |

39,4 |

2730 |

23 |

S45 |

41,40 |

15,24 |

22,23 |

28,96 |

17,3 |

5,74 |

28,58 |

38,1 |

43,2 |

1820 |

23 |

S52 |

38,10 |

15,24 |

22,23 |

28,96 |

17,3 |

5,74 |

28,58 |

38,1 |

43,2 |

1820 |

23 |

S55X3) |

41,30 |

16,00 |

20,00 |

26,20 |

20,0 |

8,88 |

26,10 |

38,0 |

41,1 |

5000 |

57 |

S55 |

41,40 |

17,78 |

22,23 |

28,96 |

17,3 |

5,74 |

28,58 |

38,1 |

43,2 |

1820 |

23 |

S62 |

41,94 |

19,05 |

25,40 |

32,00 |

17,3 |

5,74 |

31,80 |

40,6 |

45,7 |

2730 |

23 |

S77 |

58,34 |

18,26 |

22,23 |

31,50 |

26,2 |

8,92 |

31,17 |

43,2 |

52,1 |

4540 |

57 |

S88 |

66,27 |

22,86 |

28,58 |

37,85 |

26,2 |

8,92 |

37,52 |

50,8 |

58,4 |

4540 |

57 |

1) Odchyłka długości łańcucha suchego (niesmarowanego), mierzona pod obciążeniem pomiarowym na odcinku złożonym z 20 ogniw, jednak nie dłuższym niż 1500mm, nie powinna przekraczać +0,25% długości normalnej mierzonego łańcucha.

2) Minimalna średnica otworu tulejki powinna być o 0,1 mm większa od średnicy sworznia d1.

3) Łańcuch o numerze S55X nie jest objęty normą ISO i nie należy go stosować w nowych konstrukcjach.

3.1.4. Łańcuchy sworzniowe (rys.3.4., tabl.3.4.).

Rys.3.4.

Tabela 3.4.

Podziałka p |

bomax |

b1min |

b4max |

b5max |

d1 |

d2max |

hsmax |

Obciążenie zrywające |

Obciążenie pomiarowe |

Powierzchnia przegubu |

Przybliżona masa 1 m łańcucha |

||

mm |

kG1) |

kN |

kG1) |

kN |

cm2 |

kg |

|||||||

20 |

1,5 |

8 |

17 |

19 |

4 |

3 |

5 |

250 |

2,5 |

2,5 |

0,025 |

0,09 |

0,230 |

25 |

2 |

12 |

21 |

24 |

5 |

4 |

5 |

500 |

5,0 |

5,0 |

0,050 |

0,16 |

0,350 |

35 |

2 |

15 |

27 |

32 |

8 |

6 |

9 |

1250 |

12,5 |

12,5 |

0,125 |

0,24 |

0,690 |

40 |

3 |

18 |

35 |

41 |

10 |

8 |

10 |

2500 |

25,0 |

25 |

0,250 |

0,48 |

1,25 |

50 |

6 |

20 |

50 |

57 |

11 |

9 |

13 |

4000 |

40,0 |

40 |

0,4 |

1,08 |

2,76 |

60 |

6 |

22 |

52 |

60 |

12 |

10 |

17 |

6000 |

60,0 |

60 |

0,6 |

1,2 |

3,14 |

70 |

6 |

25 |

57 |

65 |

14 |

12 |

19 |

8000 |

80,0 |

80 |

0,8 |

1,4 |

3,31 |

80 |

6 |

30 |

62 |

69 |

17 |

14 |

22 |

10000 |

100,0 |

100 |

1,0 |

1,68 |

4,5 |

1) Przyjęto wartość 1kN=100kG

3.2. Koła łańcuchowe.

3.2.1. Przykłady konstrukcji kół łańcuchowych.

Rys.3.5.

Zbyt mała grubość wieńca w stosunku do średnicy piasty może wywołać drgania poprzeczne wieńca koła (wieniec w kształcie cienkiej tarczy). Przykłady konstrukcji kół przedstawiono na rysunku 3.5. Rysunek 3.5.c przedstawia koło spawane. Uzębienie wieńca wykonywane jest po spawaniu. Rozwiązanie według rysunku 3.5.d stosowane jest dla kół o średnicy większej od 200mm. Wieniec uzębiony oraz piasta mogą być wykonane z różnych materiałów. Konstrukcja ta umożliwia wymianę zużytego wieńca koła.

Regulacja zwisu łańcucha.

Ustawienie płaszczyzny osi kół łańcuchowych.

Osie kół należy umieszczać w płaszczyźnie poziomej lub pod niedużym kątem do poziomu do 60°. Część czynna cięgna na górze. W/w przekładnie nie wymagają napięcia wstępnego.

Prawidłowe napięcie wstępne łańcucha zapewnia zgodność teoretycznej (wg wymiarów przekładni) i rzeczywistej długości łańcucha (dobre układanie się łańcucha - zwis (1÷ 2%) rozstawu osi.

Praktyka - napięcie od ciężaru łańcucha i prawidłowe ułożenie kół.

Regulacja - przez przesuwanie osi koła, zastosowanie rolek napinających, wyrzucanie ogniw (skrócenie do 1,5% długości łańcucha L - nie więcej niż dwa ogniwa).

3.2.2. Koła łańcuchowe łańcuchów tulejkowych i rolkowych (rys.3.6.).

Średnicę podziałową należy obliczać z dokładnością do trzech miejsc po przecinku, a wynik ostateczny zaokrąglić do dwóch znaków po przecinku.

Wymiary liniowe należy obliczać z dokładnością do dwóch znaków po przecinku, a wynik ostateczny zaokrąglić do jednego znaku po przecinku.

Wymiary kątowe należy zaokrąglić do1`.

Podziałka łańcucha - p - według norm

Średnica rolki lub tulejki -d1- według norm

Liczba zębów -z- według założeń

Promień wrębu -r1- 0,505d1+0,069 ⋅3√d1

Kąt styku rolki - α1- 140°-90°/z 120°-90°/z

Zarysu zęba -re- 0,12d1(z+2) 0,008d1(z+180)

Średnica podziałowa -d- p/sin180°/z

Średnica wierzchołków - da- d+1.25p-d1 d + p(1-1,6/z)-d1

Średnica podstaw - dt- d-d1

Rys.3.6.

Uwagi:

Ciąg zależnych ilości zębów dla łańcuchów rolkowych- tulejkowych precyzyjnych: z =17; 19; 21; 23; 25; 38; 57; 76; 95; 114.

Minimalna liczba zębów koła z=9.

3.2.3. Poprzeczne wymiary wieńca dla łańcuchów tulejkowych i rolkowych (rys.3.7.).

Rys.3.7.

Rozstaw płytek wewnętrznych -b1- według norm

Szerokość płytki -h2- według norm

Podziałka poprzeczna łańcucha wielorzędowego -pt - według norm

Szerokość uzębienia -bf1-

(łańcuch jednorzędowy) 0,93b1 dla p≤12,7 0,95b1 dla p>12,7

Szerokość uzębienia -bf1-

(łańcuch dwurzędowy) 0,91b1 dla p≤12,7 0,93b1 dla p>12,7

Szerokość wieńca -bf2- bf1+pt

Szerokość ścięcia wierzchołka -ba- bamax=0,15p bamin=0,1p

Odległości średnicy podtoczenia -f- 0,7p

Maksymalny promień podtoczenia -dg- d-2f

Minimalny promień boku zęba -rk- p lub 1,5d1

3.2.4.Twardość kół łańcuchowych.

Koła łańcuchowe wykonane ze tali węglowych wyższej jakości powinny mieć twardość uzębionego wieńca HRC 40-50 na minimalną głębokość:

1mm- przy szerokości zęba do 3mm

1,5mm- przy szerokości zęba 3-6mm

2,5mm- przy szerokości zęba ponad 6mm

Koła wykonane ze stali do nawęglania winny mieć utwardzony wieniec (HRC 52-60) na głębokości 1-1,5mm

Koła żeliwne (stosowane najczęściej dla podziałek p>25mm oraz v≤2m/s) winny posiadać twardość powierzchni wieńca HB 360-430.

Boczne powierzchnie zębów winny mieć chropowatość nie mniejszą niż Ra=10μm, profil zęba Ra=5μm (przy prędkościach obwodowych do 8m/s) lub Ra=2,5μm (przy prędkościach większych od 8m/s).

3.3. Obliczanie przekładni łańcuchowych (tok postępowania).

Przy doborze liczby zębów kierować się należy następującymi zaleceniami:

Dobór zębów w małym kole z1

Zbyt mała liczba zębów na z1 spowoduje nierównomierność biegu, przeciążenie,

hałas;

Zbyt duża liczba zębów na z2 - przy wydłużeniu łańcucha nastąpi jego zeskakiwa-

nie;

Zalecane liczby zębów w zależności od przełożenia, wg ( i jest ograniczone przez z1 min i z2 max);

Podziałkę t (p) łańcucha dobieramy wg katalogu (przekładnia szybkobieżna, t - możliwie małe);

Średnicę podziałową (łańcuch tulejkowy, rolkowy) wyznaczamy z zależności:

Dp = =

z - liczba zębów koła łańcuchowego

Odległość osi a - generalnie wg założeń konstrukcyjnych. Im mniejsze a, tym mniejszy jest kąt opasania α na małym kole. Kąt α powinien być większy od 120°;

Gdy α > 120° przyjmuje się a:

i ≤ 3

amin = + (30 ÷ 50)mm

i > 3

amin = ⋅

D1, D2 - średnice zewnętrzne kół łańcuchowych.

Praktyka: a = (30 ÷ 50)t

Długość łańcucha L i liczba ogniw m są związane zależnością:

m = = + + ⋅ [I]

skąd:

L = m ⋅ t

We wzorze [I] wykorzystano uproszczenie: π ⋅ D = z ⋅ t

Wyznaczenie średniej prędkości łańcucha:

v =

Ponieważ w katalogu wytwórców podane są wartości sił zrywających Fr - w praktyce - należy sprawdzić warunek:

x = > xR

gdzie:

x - obliczeniowy (rzeczywisty ) współczynnik bezpieczeństwa,

xR - wymagany współczynnik bezpieczeństwa (xR > 5),

Fr - obciążenie zrywające wg ,

F - obliczeniowa siła obciążająca łańcuch.

7. Wartość siły obwodowej:

F =

gdzie:

P - przenoszona moc;

v - prędkość łańcucha;

K1 - współczynnik zależny od warunków pracy K1 = (0,63 ÷ 4,55) (wg PN-81/M-84100)

8. Wyznaczanie liczby obiegów łańcucha:

≤

- załącznik - tabela 2

Dobór łańcucha z aktualnego katalogu wytwórcy - sprawdź zalecane parametry przekładni.

3.4. Przykładowe rozwiązanie przekładni łańcuchowej.

Szkoła: ZST Olecko |

Zadanie konstrukcyjne : PRZEKLADNIA ŁAŃCUCHOWA |

Wydział TBM |

|||||

Uczeń:

|

Klasa:

|

Semestr:

|

Rok szkolny:

|

||||

Zakres zadania :

Zaprojektować przekładnie łańcuchową przenoszącą moc P=12kW przy prędkości obrotowej n=750 obr/min , przełożeniu i=0.9 i odległości osi a=600mm.

|

|||||||

Data:

|

Ocena:

|

Podpis: |

|||||

Dane: |

Obliczenia: |

Wyniki: |

|||||

1 |

2 |

3 |

|||||

i=0,9

n1=750

|

Założenia dotyczące koła łańcuchowego z1 :