1.Geneza i historyczne podstawy logistyki: rodowód wojskowy. Logist.w starożytności: Termin „logistyka" wywodzi się ze sfery wojskowości, pierwotnie oznaczał zaopatrywanie, przemieszczanie i kwaterowanie wojsk, zwłaszcza podczas działań wojennych. Logistykę jako teorię i praktykę sprawnego zaopatrywania oddziałów stosowali już starożytni Grecy, gdzie „logos" znaczy liczenie a także rozum, „logistike" zaś to sztuka kalkulowania, „logistate" -Prefekt legionów rzymskich, administrator odpowiedzialny za zabezpieczenie i przygotowanie legionów do wojny. Nowożytne źródła: francuskie pochodzenie pojęcia logistyka, gdzie „logis" oznacza zakwaterowanie, a „Logistique" utożsamiano ze sztuką przemieszczania wojsk, transportem zaopatrzenia, w ogólności planowania działań wojennych. Po raz pierwszy, w kontekstekscie teoretycznym, pojęcia tego użył francuski generał A.H. Jomini w dziele „Zarys sztuki wojennej" Paryż 1837. Nowożytne koncepcje logist. Do teorii i praktyki wojskowości logistykę wprowadzili pragmatyczni Amerykanie podczas wojny secesyjnej w Stanach Zjednoczonych. Dopiero jednak podczas II wojny światowej obserwuje się dynamiczny rozwój logistyki (wspomaga skuteczność prowadzonych działań wojennych za pomocą ścisłych dyscyplin i metod naukowych). Historyczna praca, admirała H.E. Eccles'a pt. „Logistyka |

w obronie narodowej" wydane w roku 1959, sprawiła, że logistyka stała się, obok strategii i taktyki, jedną z trzech dziedzin doktryny obronnej NATO. W literaturze polskiej najwcześniej pojęciem logistyki operował znany ekonomista W. Stankiewicz, pionierska książka pt. „Logistyka. Z zagadnień gospodarki wojskowej państw NATO" 1968. Niestety aż do początku lat 90. był to termin raczej obcy zarówno w wojsku, jak też w gospodarce narodowej, a tym bardziej w ówczesnych przedsiębiorstwach. Prekursorem koncepcji logistycznych w Polsce był Poznański Instytut Gospodarki Magazynowej, Duży udział w rozwój logistycznych w latach 90. wnieśli S. Abt, P. Blaik, E. Gołembska, K. Rutkowski, Z. 2.Definicje logistyki, 6 W: Def. amerykańska definiuje logistykę jako ruch i operowanie produktami z miejsca wytwarzania do miejsc konsumpcji przypisując jej rolę pomostu pomiędzy produkcją a rynkami, które są odległe od siebie w czasie i w przestrzeni . Def.europejska proces planowania, sterowania i kontroli kosztów, przepływu i magazynowania oraz informacji ze źródeł powstania do końcowej konsumpcji zgodnie z życzeniami klienta. Definicja aksjomatyczna proces zarządzania całym łańcuchem dostaw Pod pojęciem łańcucha dostaw rozumie się materialne przepływy surowców, produktów i towarów od naturalnych źródeł, poprzez wszystkie ogniwa pośrednie, do miejsc konsumpcji, czyli do klienta. Zasada 6W(7W) to:- Właściwy: towar, materiał; ilości; jakości; miejsce; czasie; kosztach; informacją. 4. Procesy logistyczne, systemy logistyczne: Procesy logistyczne: najistotniejsza funkcja: przestrzenno- czasowa zmiana cech towarów. Spełnienie tej funkcji jest często związane ze zmianą ilości i jakości towarów. Przepływ towarów wymaga wymiany informacji, które wyprzedzają i wywołują przepływ towarów, towarzyszą mu i następują po nim. Cechą więc charakterystyczną wszystkich procesów logistycznych jest przepływ towarów któremu nieodłącznie towarzyszy przepływ informacji. Pozyskiwanie surowców i dóbr z przyrody Podstawowe procesy logistyczne to: - Obsługa zamówień, - gospodarka magazynowa, - planowanie zapotrzebowania materiałowego, - magazynowanie, - zarządzanie opakowaniami, - zarządzanie przepływem materiałów produkcyjnych, -transport System logistyczny - jest to uporządkowana para złożona z e zbioru A elementów o S=(A, R) określonych właściwościach oraz ze zbioru R reakcji |

między tymi elementami. A=(M - zapasy, Zapasy - logistyczna baza materialna, I - inf., L - pracownicy do zad. logist., Z - zad. logist., W - stopień wykonania zadań stanowiących cel istnienia). 5. System logistyczny przedsiębiorstwa, podsystemy logistyczne w przedsiębiorstwie: jest to system, który można podzielić na podsystemy: SLP = podsystem zaopatrzenia (SZ), produkcji, transportu, magazynowania, marketingu, finansowy, zamówień. SZ:- źródła, wielkość, struktura zakupu, - postać ładunku i wielkość partii dostaw, - cena jednostkowa zakupu, - termin realizacji zakupu, - liczba zatrudnionych, - rodzaj i terminy płatności, - inne (liczba dostawców, kierunek dostaw, opłaty, rodzaj opakowania); SP: - plan, realizacja zadań, rytmiczność i cykliczność produkcji, - tworzenie partii dostaw, - nadawanie kodów (np.: kreskowych), - inne: elastyczność produkcji, bieżąca kontrola jakości; ST: - środki transportu, - rozkłady jazdy środków transportu, - stawki przewozowe, - operacje załadunku i wyładunku, - liczba zatrudnionych, - inne: dokumentacja przewozowa, koszty eksploatacji, awaryjność środków; SMagaz: - parametry magazynów (powierzchnia, lokalizacja, miejsce składowania), - rodzaje magazynów, - sposób obsługi zapasów, - liczba zatrudnionych, - koszty magazynowania i obsługi zapasów, - inne: plan zagospodarowania magazynu, obrót magazynowy, rozmieszczenie zapasów; SM: - systemy informacyjne: marketingowy i logistyczny, - wielkość i struktura popytu, - plan sprzedaży, - monitoring, - liczba zatrudnionych, - promocja i reklama, - inne: pierwotne i wtórne badania marketingowe, dane o otoczeniu firmy; SF: - analiza finansowa i rachunkowość przedsiębiorstwa, - analiza kosztów logistycznych, - controlling, - faktury, - liczba zatrudnionych, - wskaźniki płynności, - inne: plany kont, arkusze bilansowe, wskaźniki rentowności i płynności; SZ: - realizacja otwarcia zamówienia, - koszty procesu zamówień, - plany dystrybucji produktów, - sposoby przesyłu informacji w procesie zamówień, - liczba zatrudnionych, - proces obsługi klienta, - inne: czas cyklu zamówień, przygotowanie zamówień, przygotowanie dokumentów odbioru. 6. Logistyka zaopatrzenia: jest związanym z rynkiem systemem logistycznym, który stanowi połączenie między logistyką produkcji w przedsiębiorstwie, a otoczeniem Przedmiotem logistyki zaopatrzenia są: - surowce, - materiały pomocnicze, - materiały eksploatacyjne |

- części. Marketing zakupów-badanie rynku, wybór dostawców, oddziaływanie na dostawców aby uzyskać poszukiwane materiały lub części po korzystnej cenie. Logistykę zaopatrzenia można zdefiniować jako celowy system, który: - bazuje na koncepcji pozyskiwania potrzebnych materiałów we właściwej ilości i asortymencie, o właściwej jakości i cenie, we właściwym miejscu i czasie, - działa w szerokim obszarze: od rynku dostawców do rynku zbytu. W logistyce zaopatrzenia najistotniejszymi problemami są: - Problem liczby dostawców (dąży się do zmniejszenia liczby dostawców), - Problem geografii dostawców (koncentrowanie zaopatrzenia na dostawcach z niewielkiej odległości, w przypadku pozostałych dostawców zaleca się utworzenie zewnętrznego magazynu zaopatrzeniowego), - Problem polityki cenowej: dostawa franco (w cenę towaru może być wkalkulowana cena transportu), dostawa loco (odbiorca transportuje własnymi środkami). W obrotach międzynarodowych obowiązuj 13 klauzul określających formuły handlowe np.: EXW- sprzedaż loco dostawca czy sprzedawca, CPT- wysyłający określa wszystkie świadczenia logistyczne od swojej siedziby do miejsca wyznaczonego. Podstawowymi informacjami niezbędnymi do zaplanowania potrzeb są: - aktualne plany produkcji i sprzedaży wyrobów gotowych, - baza normatywna obejmująca jednostkowe i zbiorcze normy zużycia i zapasów materiałów, wykaz części typowych i specjalnych oraz asortymenty materiałowe zalecane do stosowania, - katalogi materiałów dostępnych na rynku, cenniki, informatory, oferty, prospekty reklamowe, wszelkie informacje z wystaw i targów. 7. Trzy podstawowe zasady logistyki zaopatrzenia: 1. Indywidualne zaopatrzenie w razie zapotrzebowania (wymagany materiał jest dostarczany dopiero po wystąpieniu zapotrzebowania) ZALETY: - nie ma potrzeby magazynowania towarów (lub jest niewielka), - niskie, lub zerowe koszty magazynowania i zaangażowania kapitału. WADY: - mogą wystąpić opóźnienia w produkcji, spowodowane oczekiwaniem na nadejście partii materiału, - może się okazać, że koszty opóźnień wykonania zadania są większe, niż oszczędności spowodowane mniejszym zaangażowaniem kapitału.2. Zaopatrzenie z utrzymaniem zapasów (materiały są utrzymywane w zapasie we własnym przedsiębiorstwie z przeznaczeniem do pokrycia wewnętrznego zaopatrzenia materiałowego. Z: - uniezależnienie się od systemu zaopatrzenia zewnętrznego, - podatności na |

wahania popytu lub opóźnień w dostawach od kooperantów, - nabywanie większych ilości materiałów, co umożliwia uzyskiwanie upustów. W: - nabywanie większej ilości materiałów powoduje zwiększenie zaangażowania kapitału, - dodatkowe (wyższe) koszty magazynowania. 3. Dostawa zsynchronizowana z produkcją lub zużyciem (dostawca musi dostarczyć materiał w terminach, które wynikają z przebiegu produkcji w zaopatrywanym przedsiębiorstwie) Z: - krótkie czasy przepływu materiału i niewielkie zapasy, - zaangażowanie kapitału niewielkie - niskie koszty magazynowania. W: - dostawy zsynchronizowane z produkcją wymagają niezawodnego dostawcy, - konieczność ścisłej współpracy między dostawcą i odbiorcą na bazie zintensyfikowanej wymiany informacji (dodatkowe koszty budowy i utrzymania systemu informacyjnego). 8. Polityka zakupów: Stosuje się wiele różnych kryteriów dokonując wyboru dostawcy, naczelnym kryterium jest jakość dostawy, a następnym cena. Najistotniejsze problemy: - problem liczby dostawców - duża liczba dostawców zmniejsza ryzyko zależności i chroni przed brakiem dostaw spowodowanych zakłóceniami produkcyjnymi poszczególnych dostawców, obciąża jednak system logistyki zaopatrzenia i powoduje dużą jej złożoność. Rozwiązanie: - jeżeli konieczne są ścisłe związki z dostawcami, wtedy zmniejszenie liczby dostawców jest niezbędne, - w przypadku produkcji zsynchronizowanej z dostawami materiałów panuje tendencja do ograniczenia się w zaopatrywaniu przedsiębiorstw od jednego lub dwóch dostawców; - problem „geografii” dostawców: zaleca się koncentrowanie zaopatrzenia na dostawcach znajdujących się w niewielkiej odległości od zakładu. W przypadku pozostałych dostawców zaleca się utworzenie zewnętrznego magazynu zaopatrzeniowego: - prowadzony przez zewnętrzne przedsiębiorstwo logistyczne, - zaopatrzenie zamawiającego odbywa się z magazynu zewnętrznego, podczas gdy dostawca łączy większą liczbę zapotrzebowań w jedną partię transportową i wysyła do magazynu zaopatrzeniowego przedsiębiorstwa; - problem polityki cenowej - bezpośredni związek logistyki zaopatrzenia z polityką cenową występuje przy kalkulowaniu globalnej ceny nabycia potrzebnych materiałów, gdyż w cenie globalnej zawarte są koszty logistyki zaopatrzenia; - problem wyboru dostawców: w krajach zachodnich najczęściej przyjmuje się następujące kryteria wyboru dostawcy: - cena, warunki, elastyczność dostawy, - jakość materiałów, - wartość użytkową

|

materiałów, - gwarancje i uwzględnienie roszczeń, - stan finansowy dostawcy, - opinie innych o dostawcy, -system komunikacji z dostawcą, - lokalizację dostawcy; W wyborze dostawcy bardzo pomocna jest metoda punktowa, ustala się kryteria oceny np.: jakość dostawy itp. Oraz cechy tych kryteriów np.: - w zakresie jakości (trwałość, czystość itp.), a następnie przy pomocy punktów dokonuje się oszacowania poszczególnych kryteriów i cech. Suma punktów dotycząca wszystkich kryteriów i cech decyduje o wyborze dostawcy. 9. Metody określania zapotrzebowania: - metody deterministyczne: związana z pierwotnym zapotrzebowaniem wyrobów na rynku lub zamówieniem wyrobów. Zapotrzebowanie wtórne (zależne) jest wówczas określane dzięki prowadzonej specyfikacji i znajomości struktury wyrobów. W wyniku analizy następuje dzielenie wyrobu na podzespoły, części, elementy i surowce. Struktura wyrobu podaje rodzaje materiałów i ich ilości potrzebne do wykonania elementów, - metody stochastyczne bazują na określaniu zapotrzebowania na podstawie zużycia materiałów w jakichś porównywalnych okresach w przeszłości. Główne zastosowanie: określanie zapotrzebowania na materiały mniej ważne, pomocnicze i eksploatacyjne, - metody szacunkowe wykorzystujące wiedzę i doświadczenie ludzi (ekspertów).

|

10. Analiza ABC i klasyfikacja XYZ: Metoda ABC (Activity Base Costing): grupa A - zapasy cenne stanowiące 5 - 20% liczebności asortymentowej zapasów, ale mające udział w wartości sięgający 75 - 80% wartości całego zapasu, Grupa B - zapasy mające udział w wysokości 15 - 20% zarówno w liczebności asortymentowej zapasów jak i ich ważności.; Metoda XYZ - klasyfikuje zamawiane i składowane materiały na trzy grupy: Grupa X - opracowanie zaopatrzenia zsynchronizowanego z procesami produkcyjnymi i zasadą JIT; Grupa Y - opracowanie systemu zaopatrzenia z zadaniem utworzenia określonego poziomu zapasów magazynowych; Grupa Z - opracowanie systemu zaopatrzenia zgodnego z nieregularnymi potrzebami. 11. Logistyka produkcji: System produkcyjny to SP=<(X- element wjeścia, wejścia - elem. wyjącia, T - przetwarzania, Z - zarządzanie), R>. Logistyka produkcji - obejmuje wszystkie czynności, które są związane z zaopatrzeniem procesu produkcji w stosowne towary (surowce, materiały pomocnicze i eksploatacyjne oraz półwyroby i części z zakupu) i z przekazywaniem półwyrobów oraz wyrobów gotowych do magazynu zbytu. Podstawowe cechy porcesów produkcyjnych: - Proces produkcyjny to działalność producenta |

dostarczającego wyrobu na rynek - wyroby przemysłowe i usługi, ale także programy komputerowe, telewizyjne, radiowe. - Proces wytwarzania jest rozumiany jako - wytwarzanie, wytwórczość polegająca na przemysłowym przetwarzaniu surowców i półwyrobów w wyroby przeznaczone na rynek; Z punktu widzenia logistyki wyróżnia się 2 podstawowe rodzaje procesów produkcyjnych: - Procesy aparaturowe: przemysł chemiczny (z niewielkiej liczby surowców wytwarza się liczny asortyment dostosowany do popytu klientów. Logistyką procesów aparaturowych steruje technologia); - Procesy obróbkowo i montażowe: przemysł maszynowy (z wielu materiałów, surowców, półproduktów wytwarza się ograniczony asortyment wyrobów gotowych); Procesy obróbkowo montażowe z punktu widzenia przepływów produkcyjnych można sklasyfikować następująco: - linie potokowe stałe zschynchronizowane, - linie potokowe stałe niezschynchronizowane, - linie potokowe zmienne, gniazda przedmiotowe o produkcji powtarzalnej, - gniazda o produkcji niepowtarzalnej; 13. Logistyka dystrybucji: zajmuje się przemieszczaniem surowców, materiałów, wyrobów gotowych, czyli ogólnie wytworów działalności przedsiębiorstwa od miejsca ich wytworzenia do użytkownika lub konsumenta wytworu. Według C. Skowronka cechami charakterystycznymi logistyki dystrybucji są: - traktowanie przepływów materiałowych i informacyjnych jako jednego systemu obejmującego dowolną liczbę ogniw; - integracja różnych funkcji (magazynowanie, kształtowanie poziomu zapasów, polityka zakupów, transport, obsługa klientów) w jeden system zarządzania; - uwzględnianie współczesnych procesów rynkowych i ich przeobrażeń; Stąd logistykę dystrybucji można zdefiniować jako system, który: - opiera się na zintegrowanej koncepcji planowania, zarządzania i sterowania strukturą przepływów materiałowych oraz sprzężonych z nimi informacji ze sfery produkcji do nabywców (konsumentów); - zapewnia gotowość i zdolność obsługi rynku zbytu wg przyjętych zasad technicznych i ekonomicznych .14. Dwa podstawowe sposoby dostarczania towaru klientowi: rozróżnia się dwa podstawowe sposoby dostarczania towaru klientowi: - klient otrzymuje towar od dostawcy (dostawa towarów przebiega z wykorzystaniem własnego systemu logistycznego dostawcy), - klient samodzielnie sprowadza towar (klient zaopatruje się u dostawcy wykorzystując swoją logistykę zaopatrzenia). |

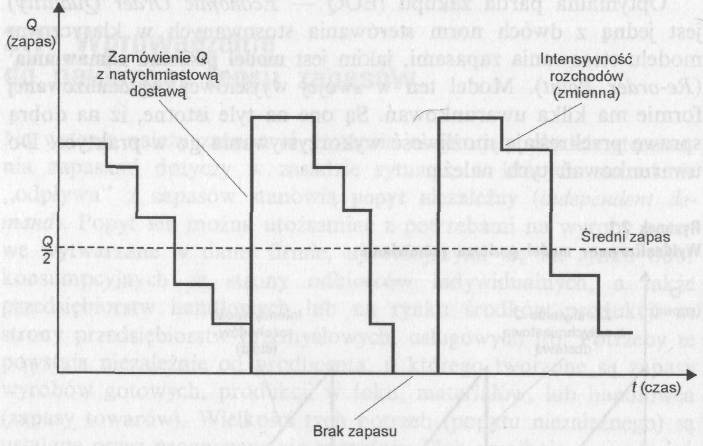

17 Kanały dystrybucji: - Kanał logistyczny (fizyczny przepływ towarów) Magazyn wyrobów gotowych producenta - środki transportowe porducenta - regionalny magazyn wysyłkowy producenta - spedycja (firma przewozowa) - magazyn wysyłkowy przedsiębiorstwa magazynowego - spedycja lokalna - odbiorcy końcowi (klienci) Kanał kontrakcyjny (przepływ praw do towarów) Dział sprzedaży producenta - regionalne biuro sprzedaży producenta - hurtownie - handel detaliczny - odbiorcy końcowi (klienci) 20. Definicja i podział zapasów, przyczyny tworzenia zapasów: Zapas - jest to ilość dobra materialnego, która przekracza bieżące zapotrzebowanie. Przez bieżące zapotrzebowanie rozumie się zapotrzebowanie występujące w danej jednostce terminowania. Jednostka terminowania jest to określony przedział czasu, np. jeden dzień, jedna zmiana robocza, jeden tydzień, dekada, itp.W przedsiębiorstwie wyróżnia się następujące rodzaje zapasów: - materiały, - produkcja nie zakończona, - wyroby gotowe, tj. ukończone i skompletowane wyroby oczekujące na sprzedaż klientom, - towary itp. Głównymi powodami - o różnym stopniu ważności - tworzenia zapasów są przede wszystkim: - zapewnienie dostępności dóbr w momencie wystąpienia na nie przewidywanego popytu, - neutralizowanie ewentualnego opóźnienia dostawy, - tworzenie buforów w procesach produkcji, - uzyskiwanie opustów cenowych dzięki nabywaniu większych partii, - zapobieganie ujemnym skutkom płynącym z okresowych wahań zużycia bądź popytu, - stosowana technologia produkcji wymagająca sezonowania surowców (np. Drewna), - przeciwdziałanie stratom wynikającym z inflacji lub oczekiwanego deficytu na rynku. Patrząc na zapasy przez pryzmat przyczyn ich tworzenia można, więc wyróżnić: - zapasy bieżące, - zapasy cykliczne (np. Sezonowe), - zapasy bezpieczeństwa w razie opóźnień w realizacji dostaw, - zapasy nadmierne w stosunku do racjonalnych poziomów, a więc tworzone z wyprzedzeniem ze względów finansowych lub zaopatrzeniowych, - zapasy zbędne, nieprzydatne. 21 Sterowanie zapasami, podstawowe pojęcia z dziedziny sterowania zapasami (rysunek) Sterowanie zapasami to: wyznaczanie norm (celów) sterowania i operatywna regulacja strumieni dostaw (dopływu), dokonywana dla zachowania wyznaczonych norm.Do podstawowych czynników oddziałujących na zasady i modele sterowania zapasami należą w przypadku: -

|

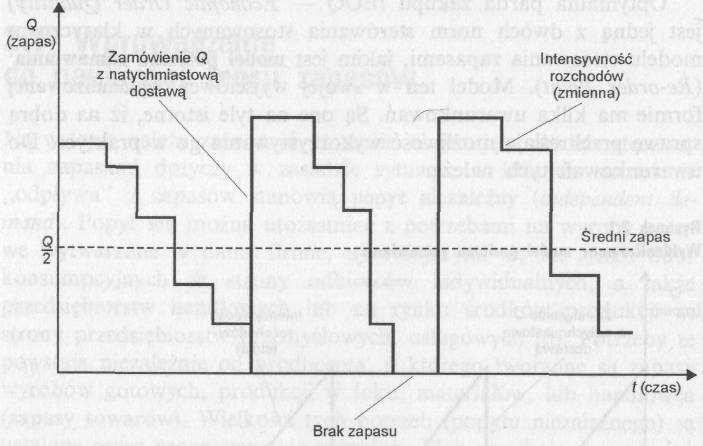

MATERIAŁÓW: - struktura asortymentowa, - częstotliwość dostaw i czasy realizacji zamówień odtworzeniowych, - charakterystyka strumieni zużycia, - możliwości magazynowe; PRODUKCJI NIE ZAKOŃCZONEJ: - struktura i długość cyklu produkcyjnego, - rodzaj wyrobu i jego struktura konstrukcyjno-technologiczna, - organizacja procesu produkcyjnego; WYROBÓW GOTOWYCH: - struktura asortymentowa wytwarzanych wyrobów, - organizacja i struktura kanałów dystrybucji; TOWARÓW: - rodzaj towaru i potrzeby, które on zaspokaja, - charakterystyka rynku. Podstawowe pojęcia: partia dostawy: ilość materiałów, wyrobów lub towarów, która jest zawarta w kolejnej partii mierzonej w jednostkach naturalnych (szt., kg, mb. Itp.), - cykl dostawy: odstęp czasu między dwiema kolejnymi dostawami, liczony w dniach (lub innych przyjętych jednostkach czasu), - zapas minimalny: poziom zapasu umożliwiający zaspokajanie potrzeb w przypadku wystąpienia zakłóceń, - zapas maksymalny: poziom zapasu występujący w momencie nadejścia kolejnej partii dostawy. Rysunki .22. Dwa podstawowe modele sterowania zapasami: W odniesieniu do materiałów i towarów, modele te są często określane mianem polityki zakupów. a) Model poziomu zapasu wyznaczającego moment zamawiania (ang. Re-order Level Policy): W modelu poziomu zapasu wyznaczającego moment zamawiania, przedstawionym na rysunku, wymagają ustalenie normy sterowania: - poziom zapasu wyznaczającego moment zamawiania A (inaczej: zapas minimalny, alarmowy), informujący o konieczności natychmiastowego złożenia zamówienia uzupełniającego, - wielkość zamawianej partii (Q). Poziom minimalny (zamawiania) obejmuje także tzw. zapas bezpieczeństwa (ang. safety stock), tworzony na wypadek wystąpienia popytu większego, aniżeli prognozowano i/lub dłuższego od zakładanego okresu realizacji zamówienia uzupełniającego

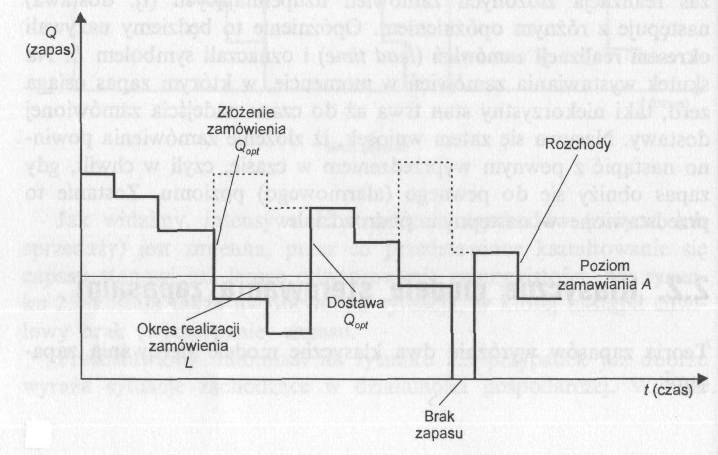

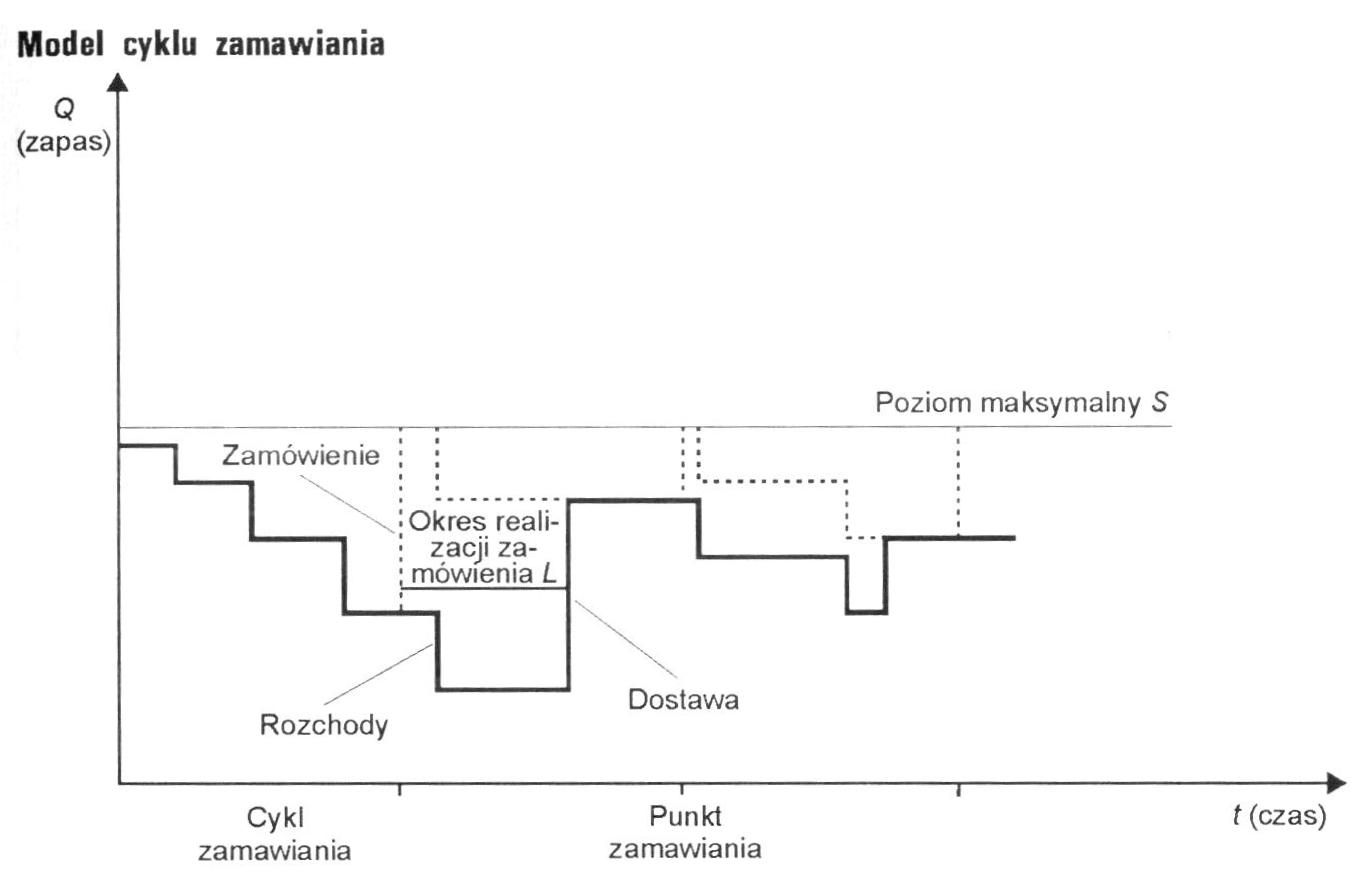

Model poziomu zamawiania Omawiany poziom (A) wyznacza się wg następującego wzoru: Yt - prognoza popytu (średniego) w okresie jednostkowym, L - średni zaobserwowany czas realizacji zamówienia uzupełniającego na dane dobro, k - współczynnik bezpieczeństwa, St - prognoza standardowego popytu w okresie jednostkowym t. rysunek b) Model cyklu zamawiania (ang. Re-order Cycle Policy): W drugim podstawowym modelu sterowania zapasami, tj. modelu cyklu zamawiania |

wyznaczane są następujące normy sterowania: - poziom zapasu maksymalnego S; - optymalny cykl zamawiania R

Ropt - optymalny cykl zamówienia, S - dotyczy zaspokojenia prognozowanego popytu w ok resie będącym sumą średniego czasu realizacji zamówień (L) i optymalnego cyklu zamawiania (Ropt), wyrażanego w okresach jednostkowych t. Również tego okresu dotyczy drugi składnik wzoru (zapas bezpieczeństwa). Zasady działania modelu określają, iż zamówienia uzupełniające wystawiane są w stałych cyklach Ropt a wielkość zamawianych partii stanowi różnicę pomiędzy poziomem S a faktycznym zapasem w magazynie. Dodatkowe inf: Przedstawione modele sterowania zapasami nie uwzględniają wielu uwarunkowań i sytuacji występujących w praktyce, dlatego też charakterystyczne dla nich normy sterowania niejednokrotnie muszą być modyfikowane odpowiednio do istniejących realiów. W przeciwnym razie utraciłyby one swoje walory praktyczne. Do takich szczególnych przypadków należą przede wszystkim: sterowanie zapasami w warunkach ograniczeń finansowych, opusty cenowe udzielane przez dostawcę, uwzględnianie wysokiej inflacji, sukcesywne zasilanie zapasu, włączenie do polityki zakupów kosztu braku zapasu, grupowe zamawianie materiałów i sterowanie zapasami w warunkach dwuszczeblowego utrzymywania zapasów (np. magazyn centralny i pewna liczba magazynów terenowych). rysunek 23. Zakres infrastruktury magazynowej: Z fizycznymi procesami magazynowania wiążą się dwie grupy operacji technologicznych: - fizyczne utrzymanie zapasów w magazynach, - obsługa technologiczna zapasów w magazynach. Infrastrukturę magazynowania i manipulacji tworzą: - budynki i budowle magazynowe, - place składowe, parkingi, - środki techniczne manipulacji i transportu wewnętrznego, - urządzenia technicznego wyposażenia magazynów. 24. Budowle magazynowe: Budowle i konstrukcje magazynowe oraz place składowo-manipulacyjne tworzą stałą infrastrukturę łańcuchów transportowo-magazynowych. Budowle magazynowe, a także stanowiące ich wyposażenie środki i urządzenia techniczne są podstawą gospodarki magazynowej i cechuje je duża różnorodność konstrukcyjna i |

funkcjonalna. Ze względów konstrukcyjno-funkcjonalnych budowle magazynowe dzieli się na: - magazyny otwarte, np. place składowe, - magazyny półotwarte i częściowo zasłonięte, np. wiaty, zbiorniki, - magazyny zamknięte dające pełną ochronę i bezpieczeństwo towarom. 25. Magazyny wysokiego składowania Magazyny charakteryzuje się za pomocą takich parametrów techniczno-użytkowych jak: rodzaj i przeznaczenie magazynu, wielkość i parametry użytkowe (powierzchnia, długość, szerokość, obciążenie, przepustowość itp.), wyposażenie techniczne, dodatkowe instalacje czy dodatkowe usługi itp. Największą efektywnością odznaczają się nowoczesne magazyny wysokiego składowania (minimalna/wysokość 6-7 m), które wymagają specjalnej konstrukcji i odpowiednich komputerowych systemów ewidencji i identyfikacji towarów. Magazyny z wysokim składowaniem mają specjalną konstrukcję regałów, na których opiera się dach. Między rzędami regałów przebiegają korytarze transportowe, po których poruszają się manipulatory i roboty magazynowe. Każdy magazyn musi być wyposażony w zautomatyzowane manipulatory i układnice regałowe. Pełna |

automatyzacja magazynów zwiększa intensywność i standard operacji manipulacyjnych oraz podnosi stopień wykorzystania powierzchni magazynowych. Koszty wyposażenia i eksploatacji takich budowli, choć znaczące, są warunkiem tworzenia nowoczesnych centrów magazynowo-dystrybucyjnych. Rodzaje regałów: Regały Push-back, Regały Paletowe Tradycyjne (na paletach), Regały paletowe przepływowe, Regały Paletowe Wjezdne, Regały przesuwne. W nowoczesnych magazynach komputerowe sterowanie pracą. 26 Środki techniczne manipulacji: odgrywają zasadniczą rolę we współczesnych systemach magazynowych. Funcje: - Zwiększają szybkość przepływu - Zwiększają wydajność procesów manipulacyjnych - poprawiają bezpieczeństwo pracy - wpływają na poprawę stanu ochrony ładunków przed uszkodzeniem; Rodzaje: - dźwignice służą do pzemieszczania ładunków w pionie i poziomie, np. suwnice, wciągarki, dźwigienki, - przenośniki są to urządzenia stacjonarne o ograniczonym zasięgu, np. przenośniki taśmowe, linowe, łańcuchowe, kubełkowe itp. - wózki jezdniowe (z napędem i bez napędu) służą do przemieszczania ładunków na bliskie odległości także poza magazynem, np. jako transport międzywydziałowy, stanowią najbardziej rozpowszechniony środek transportu wewnętrznego i manipulacyjnego . 27. Techniczne wyposażenie magazynów: Zbiór tych urządzeń obejmuje następujące kategorie: - urządzenia do składania ładunków, np. regały, stojaki, wieszaki, szafki, - urządzenia kontrolno- |

pomiarowe, np. termometry, wagi, przepływomierze, - urządzenia klimatyzacyjno-wentylacyjne służące do ogrzewania, schładzania, osuszania, nawilżania itp., - urządzenia przeciwpożarowe obejmujące instalacje alarmowe (sterowane, automatyczne), instalacje gaśnicze (hydranty, zasłony wodne), osprzęt i wyposażenie gaśnicze (gaśnice, tłumice, koce azbestowe, siekiery itp.), - urządzenia pomocnicze do składowania i manipulacji, np. palety, nadstawki, pojemniki, jarzma, - urządzenia techniczno-organizacyjne, np. komputery, maszyny fakturujące i księgujące, katalogi, kalkulatory, identyfikatory osobowe, skanery, czytniki kodów kreskowych itp. 28. Manipulatory i roboty Szczególną grupę technicznych środków magazynowych stanowią manipulatory, których głównym elementem jest ruchome ramię wyposażone w chwytak. Z reguły są to urządzenia pracujące samoczynnie w oparciu o odpowiedni program technologiczny. Najwyższą klasę stanowią roboty przemysłowe, które wykonują skomplikowane czynności manipulacyjno-transportowe zgodnie z ustalonym programem komputerowym. Koszty takich inwestycji są już znaczące i wymagają głębokiej analizy ekonomicznej. Pełna automatyzacja procesów magazynowych eliminuje zawsze droższą i bardziej zawodną pracę ludzką i w dłuższej perspektywie przynosi ewidentne zyski. 29. Definicja i klasyfikacja transportu: Transport - jest to działalność gospodarcza polegająca na przemieszczaniu osób i ładunków (towarów) za pomocą środków transportowych, a wraz z łącznością należy do dziedziny komunikacji. Działalność transportowa jest działalnością usługową, której produktem jest zmiana miejsca w czasie. Klasyfikacja transportu: - przedmiot transportu (osobowy, towarowy), - aturalne środowisko transportu (powietrzny, lądowy, wodny), - zasięg działania (lokalny, krajowy, międzynarodowy, - formę własności (państwowy, komunalny, prywatny), - dostępność dla użytkownika (publiczny, branżowy, własny), - organizację transportu (bezpośredni, pośredni, kombinowany). 30. Pojęcie infrastruktury transportowej: Infrastruktura transportowa odgrywa pierwszoplanową rolę w organizacji logistycznych łańcuchów transportowo-magazynowych i realizacji przepływów fizycznych materiałów i towarów. W logistycznym łańcuchu dostaw infrastrukturze transportowej przypisuje się 3 zasadnicze funkcje: - pokonanie czasoprzestrzeni, jaka dzieli producentów od odbiorców, - połączenie poszczególnych ośrodków produkcji, - zapewnienie wszechstronnej |

wymiany towarowej; Pojęcie infrastruktury transportowej obejmuje 2 podstawowe elementy: - sieć transportową (szlaki komunikacyjne), - środki transportu (tabor transportowy). 31. Sieć transportowa: służy do ruchu i postoju środków transportowych i składa się z 2 elementów strukturalnych: - struktury liniowej (sieciowej), tworzą drogi naturalne i sztuczne, po których poruszają się środki transportu. Największe znaczenie gospodarcze mają szlaki lądowe (drogi kolejowe i samochodowe, najważniejsze ekspresowe drogi szybkiego ruchu i autostrady) i wodne. - struktury punktowej (obiektowej): obejmuje wszystkie elementy tej sieci, które służą obsłudze środków transportu podczas postoju lub obsłudze przewożonego ładunku. Najważniejszymi jej elementami: porty załadowczo-wyładowcze, centra dystrybucji i wielkie składy i magazyny. Podobnie jak szlaki komunikacyjne porty dzielą się na porty lądowe, morskie i śródlądowe oraz porty lotnicze. 32. Klasyfikacja środków transportowych: Istnieje wiele kryteriów podziału środków transportowych, np. - ze względu na świadczone usługi (transport publiczny, transport branżowy), - Wg kryterium własności: (uspołeczniony, prywatny); Wg kryterium ekonomicznego (środki ekologiczne i nieekologiczne). Zasadniczym kryterium jest tzw. podział gałęziowy transportu obejmujący 4 podstawowe gałęzie: - transport lądowy albo kołowy (samochodowy i kolejowy, pchany), - transport wodny (morski i śródlądowy), - transport lotniczy (coraz częściej także kosmiczny), - transport przesyłowy (rurociągowy, energetyczny).33. Kryteria wyboru środków transportowych: kryteria wyboru takie jak: - podatność przewozowa środka transportu na planowane ładunki, - ładowność i prędkość eksploatacyjna środka transportu, - terminowość i niezawodność środka transportu, - bezpieczeństwo ładunków podczas przewozu, - koszty eksploatacji i całej usługi transportowej. 35. Podatność transportowa: oznacza odporność ładunku na warunki przemieszczania danym środkiem transportu. Każdy rodzaj ładunku ma inną podatność transportową w stosunku do poszczególnych środków transportowych. W tym sensie mówi się o podatności naturalnej, technicznej i ekonomicznej ładunku. Naturalna - właściwości fizyczno-chemiczno-biologiczne, fizyczno-chemiczna odporność ładunków na warunki i skutki przemieszczania danym rodzajem środka transportowego, ekonomiczna - funkcja wartości rynkowej ładunku, podatność transportowa jest funkcją wartości rynkowej przewożonych ładunków - im większa jest

|

wartość ładunku tym mniejsza jest jego podatność ekonomiczna, techniczna - parametry fizyczne ładunku, odporność na skutki przemieszczania wyikające z ich cech fizycznych - wielkości, kształtu, ciężaru i przestrzenności; Precyzyjne określenie podatności transportowej danego ładunku stanowi warunek konieczny planowania jego przemieszczenia w takich aspektach jak: wybór przewoźnika i środka transportu, określenie trasy i dopuszczalnego czasu transportu, ustalenie warunków bezpieczeństwa, oszacowanie kosztów transportu, a w tym także kosztów ubezpieczenia. 36. Organizacja transportu wewnętrznego: Transport wewnętrzny - transport w zakładzie z jednego miejsca produkcji do innego, albo transport w jednym sektorze, albo między różnymi sektorami magazynu. Praktycznie każde przedsiębiorstwo bez względu na charakter i wielkość prowadzonej działalności gospodarczej w trakcie realizowanych procesów technologicznych posługuje się transportem wewnętrznym, który pełni funkcję pomocniczą w stosunku do prowadzonej działalności podstawowej. Dlatego struktura i organizacja transportu wewnętrznego musi być podporządkowana ogólnym wymogom procesów technologicznych i szczegółowym zasadom optymalnej i bezpiecznej organizacji produkcji. 37. Infrastruktura transportu wewnętrznego: W tradycyjnych procesach technologicznych infrastrukturę transportu wewnętrznego tworzą różnorodne wózki jezdniowe i torowe, które mogą posiadać napęd własny najczęściej elektryczny rzadziej mechaniczny, a także wózki bez napędu. Mogą one przemieszczać się po podłożu lub funkcjonować jako instalacje podwieszane. Do grupy urządzeń pomocniczych należą też różnorodne pojemniki, palety i kontenery, które wykorzystywane są podczas operacji składowania i magazynowania tak międzyoperacyjnego jak też zaopatrzeniowego oraz końcowego dla wyrobów gotowych i półproduktów. 38. Wewnętrzne procesy przewozowe W transporcie wewnętrznym wyróżnia się następujące rodzaje przewozów: - przewozy wahadłowe, polegające na kursowaniu między dwoma tymi samymi stanowiskami roboczymi, przy czym kurs powrotny jest kursem pustym, - przewozy promieniowe, polegające na przewożeniu materiałów z jednego, centralnego punktu kolejno do kilku stanowisk odbiorczych, - przewozy obwodowe, polegające na transporcie materiałów od stanowiska do stanowiska po zamkniętej pętli, przy minimalizacji pustych przebiegów, - przewozy złożone obejmujące wybrane elementy wszystkich powyższych rodzajów przewozów stosownie do potrzeb procesu technologicznego; Sprawność i efektywność transp. wew. zależy od |

skali i intensywności procesów technologicznych, rytmiczności produkcji, a przede wszystkim od poprawnej organizacji operacji technologicznych i ich racjonalnej chronologii z punktu widzenia procesów transportowych. Najwyższą sprawność funkcjonalną uzyskują zautomatyzowane linie produkcyjne i elastyczne systemy produkcyjne, w których procesy transportowo-manipulacyjne stanowią integralną część operacji technologicznych i sterowane są za pomocą systemów komputerowych i towarzyszących im zautomatyzowanych taśmociągów, przenośników i podajników z inteligentnymi głowicami operacyjnymi. 42. Podstawowe funkcje opakowań: Opakowania, jako ważny czynnik procesów logistycznych pełnią w łańcuchach transportowo-magazynowych następujące funkcje: - produkcyjne, kończą każdy etap produkcji finalnej wyrobu, - marketingowe, stanowią istotny element walki rynkowej o klienta, - użytkowe, warunkują przemieszczanie i dostarczenie produktu do klienta - logistyczne, determinują procesy transportowe, manipulacyjne, magazynowe.43. Funkcje logistyczne opakowań: Zadaniem funkcji logistycznych opakowań jest umożliwienie sprawnego i bezpiecznego przepływu towarów i wyrobów w procesach ich fizycznego przemieszczania w strukturze logistycznych łańcuchów dostaw. Grupa funkcji logistycznych obejmuje takie kategorie zadań jak: zadania ochronne, magazynowe, transportowe, manipulacyjne, informacyjne, utylizacyjne 44. Funkcje ochronne opakowań: Fizyczna ochrona produktów przed zniszczeniem lub uszkodzeniem to podstawowa funkcja wszystkich opakowań: podatność na przemieszczanie, automatyzacja procesów i etapów, normalizacja i standaryzacja, formowanie jednostek ładunkowych. 45. Funkcja informacyjna opakowań: identyfikator towaru, (kod kreskowy), cena towaru, parametry fizyczne towaru (ciężar, wymiary), warunki transportu. 46. Funkcja utylizacyjna opakowań: wynikają z nowoczesnej zasady recyklingu logistycznego, która narzuca warunek wielokrotnego wykorzystywania opakowań aż do momentu ich pełnej utylizacji. Opakowania podobnie jak zapasy odgrywają w logistyce zbliżoną „nieekonomiczną" funkcję i z punktu widzenia konsumenta stanowią przedmiot zbytecznych nakładów. Proces utylizacji zużytych opakowań pociąga za sobą dość często znaczne koszty i ze względu na różnorodność i masowość opakowań wymaga racjonalnych decyzji logistycznych. 47. Kryteria klasyfikacji opakowań:schemat System klasyfikacji opakowań: - rodzaj tworzywa

|

(drewniane, metalowe, szklane, papierowe, tkaninowe), - forma konstrukcyjna ( worki, skrzynki, pudła, klatki, beczki), - związek z produktem (bezpośredni, pośredni), - trwałość użytkowa (jednorazowe, wielorazowe), - forma rozliczeń (sprzedawane, pożyczane, zwrotne), - jednostka miary (jednostkowe, zbiorcze, transportowe). |

52. Pojęcie kosztów procesów logistycznych: wynikają z konieczności organizacji i obsługi fizycznych przepływów materiałowych i towarzyszących im strumieni informacyjnych. Zależą od branży. Sprawne przepływy strumieni fizycznych wymagają: - zaangażowania znacznego kapitału w postaci majątku trwałego tworzącego infrastrukturę logistyczną przedsiębiorstwa (budynki produkcyjne i administracyjne, budowle magazynowe, urządzenia i środki transportu, systemy przetwarzania informacji itp.), - zatrudnienia odpowiedniej kadry do obsługi fizycznych procesów przepływów materiałowych i strumieni informacyjno-decyzyjnych, - gromadzenia i utrzymywania stosownych zapasów materiałowych warunkujących ciągłość i należytą intensywność procesów logistycznych. Koszty modelowe porcesów logistycznych: - koszty przepływu materiałów, - koszty utrzymania zapasów, - koszty procesów fizycznych, - koszty infrastruktury logistycznej (obejmują: k-ty eksploatacji technicznej, k-ty zamrożonego kapitału, k-ty budynków i budowli magazynowych, k- ty środków transportu, - k-ty urządzeń i maszyn magazynowych), - koszty strumieni informacyjnych. 53. Przekroje strukturalne kosztów logistyki: a)Koszty wg logistycznych faz powstawania: 3 kategorie kosztów: - koszty zaopatrzenia ( organizacja i realizacja dostaw), - koszty produkcji (wewnętrzne przepływy produkcyjne), - koszty dystrybucji (sprzedaż wyrobów finalnych). b) Koszty wg miejsc powstawania: odnoszą się do tych elementów struktury organizacyjnej |

przedsiębiorstwa, które ściśle odpowiadają określonym fazom przepływów fizycznych i utrzymania zapasów np. koszty zakupu, transportu, magazynów itp. c) Koszty wg procesów logistycznych: - koszty fizycznego przepływu materiałów, - koszty zapasów, - koszty procesów informacyjnych. d) Koszty wg zużycia czynnika produkcji: - koszty z tytułu amortyzacji majątku trwałego uczestniczącego w procesach logistycznych, - koszty zużycia materiałów i energii w procesach logistycznych, - koszty usług obcych np. transportowych, remontowych, - koszty pracy oraz narzuty na wynagrodzenie, - wszelkie podatki np. od nieruchomości, od środków transportowych, - koszty zaangażowanych kapitałów obcych, np. oprocentowanie kredytów. e) Koszty wg kryterium losowego: - kary umowne i inne opłaty finansowe z tytułu zdarzeń losowych, - koszty starzenia się zapasów, ubytki naturalne, przeceny itp. f) Koszty wg względnej stałości kosztów: - koszty zmienne są proporcjonalne do zakresu i wielkości działalności logistycznej np. zużycie energii, osobowy fundusz płac. Są one funkcją intensywności działalności gospodarczej danego przedsiębiorstwa, jego aktywności rynkowej. - koszty stałe są związane ze świadczeniem stałych zobowiązań finansowych przedsiębiorstwa i zachowują pewną stabilizację finansową w określonych granicach intensywności procesów logistycznych, np. opłaty ubezpieczeniowe, lokalowe, podatki, składki itp. 54. Koszty fizycznych przepływów materiałów: należą do kategorii kosztów wewnętrznych i są determinowane: - rozmiarami infrastruktury technicznej przepływów fizycznych, - zaangażowaniem zasobów pracy w procesach przepływu, - zużyciem materiałów eksploatacyjnych np. paliw i energii, - opłatami dodatkowymi i innymi zobowiązaniami finansowymi, np. podatki, opłaty stałe; Praktyczne koszty fizycznych przepływów kształtowane są przez następujące czynniki: - koszty amortyzacji majątku trwałego zaangażowanego w procesach logistycznych, - koszty pracy z tytuły zatrudnienia (wynagrodzenie), - koszty zużycia materiałów, paliw i energii, - koszty usług zewnętrznych np. Transportowych, - koszty opłat stałych, np. podatki Minimalizacja kosztów fizycznych przepływów obejmuje kompleks przedsięwzięć organizacyjnych i technicznych, do których należą m.in.: - eliminacja pośrednich ogniw magazynowych, - ograniczenie niezbędnych operacji manipulacyjnych, - zastosowanie wydajnych technologii przepływów fizycznych,- wykorzystanie nowoczesnych urządzeń transportowych, - wzrost wydajności pracy i minimalizacja zatrudnienia, - uproszczenie dróg |

przepływów fizycznych 55. Koszty zapasów: stanowią dominującą kategorię kosztów procesów logistycznych. Gospodarka zapasami wiąże się z ponoszeniem 3. rodzajów kosztów (kategorie): - koszty tworzenia (gromadzenia) zapasów, - koszty utrzymania (magazynowania, składowania) zapasów, - rynkowe koszty wyczerpania zapasów; Względy rynkowe powodują, że w przypadku braku stosownych zapasów należy liczyć się z wystąpieniem bardzo specyficznych tzw. kosztów wyczerpania zapasów, rzutujących na konkurencyjność przedsiębiorstwa. Koszty tworzenia zapasów obejmują koszty:* fizycznego budowania zapasów takie jak: - koszty zakupu (zapasów) mogą, ale nie muszą zawierać kosztów transportu, - koszty gromadzenia asortymentów materiałowych (zapasów), - koszty fizycznej dostawy zapasów, *koszty strumieni informacyjnych: - koszty utrzymania służb zaopatrzenia, - koszty utrzymania służb zbytu, - koszty utrzymania służb transportowych. Koszty utrzymania zapasów należą do podstawowych kategorii kosztów logistyki i obejmują 3 główne grupy kosztów: koszty zaangażowania kapitału - dotyczą kapitału własnego oraz obcego i wyrażają alternatywne korzyści gdyby kapitał ten nie został zamrożony w zapasach. Kapitał obcy pociąga koszty z tytułu oprocentowania lokat kapitałowych; koszty magazynowania i składowania (minimalizacji kosztów magazynowania poprzez racjonalne wykorzystanie potencjału magazynowego oraz poprzez wzrost wydajności prac manipulacyjnych): - koszty fizycznego składowania (zajętości powierzchni), - koszty manipulacyjne czynności obsługowych wykonywane przy tych zapasach. - koszty starzenia się zapasów (koszty starzenia moralnego spowodowane postępem technicznym i nowymi technologiami; koszty starzenia fizycznego) Koszty wyczerpania się zapasów mają charakter bardzo względny, gdyż wyrażają potencjalną utratę korzyści, jakie przedsiębiorstwo mogłoby osiągnąć, gdyby posiadało odpowiedni zapas w odpowiednim miejscu i w odpowiednim czasie. Minimalizację tych kosztów można uzyskać na drodze usprawnienia procesu prognozowania i planowania popytu i podaży w surowce i materiały w skali rynkowego otoczenia przedsiębiorstwa. 56. Koszty procesów informacyjnych Obsługa procesów informacyjnych i systemów informatycznych przedsiębiorstwa angażuje: - profesjonalny potencjał osobowy (często przewyższający stanem i wiedzą inne sfery logistyki), - drogie środki techniczne przetwarzania informacji; W ujęciu

|

rodzajowym koszty procesów informacyjnych dzielą się na: - koszty amortyzacji sprzętu i oprogramowania, - koszty zużycia materiałów oraz energii, - koszty osobowe wraz z narzutami, - koszty usług obcych, np. Telekomunikacyjnych. - koszty środków technicznych - koszty zatrudnienia profesjonalistów; Redukcji kosztów procesów informacyjnych można upatrywać poprzez zastosowanie odpowiedniego do zadań sprzętu, właściwego oprogramowania zwłaszcza standardowego i zatrudnienie profesjonalnych specjalistów o dużej wydajności.

|

Sterowanie zapasami: Kształtowanie się zapasu - zmienna intensywność rozchodu

kształtowanie się zapasu - zmienna intensywność rozchodów i długości zamówienia

|

dwa podstawowe modele sterowania zapasami

|

Wyszukiwarka

Podobne podstrony:

logistyka opracowanie

chemia logistyka opracowanie

logistyka opracowanie pytań , Dokumenty(1), Moje prace - zarządzanie

logistyka opracowane pytania

logistyka opracowane pytanka2, UE Katowice, II stopień sem2, LOGISTYKA

Logistyka - Opracowanie testu 2013, na studia

Podstawy Logistyki opracowanie

Opracowane pytania z logistyki zaopatrzenia (2)

Polityczne i logistyczne aspekty klęsk żywiołowych egzamin, opracowanie

opracowane pytania logistyka test II

opracowane pytania logistyka test

egzamin ekonomia opracowanie, logistyka, semestr I, Ekonomia

Controlling - pytania opracowane, Logistyka, Contoling

Logistyka globalna i transportowa opracowane pytania! 06 2009

Egz - Legutko, POLITECHNIKA POZNAŃSKA, LOGISTYKA, semestr IV, technologia maszyn

opracowane punkty, Logistyka I stopień, II rok, towaroznawstwo, towaroznastwo

Logistyka w sytuacjach kryzysowych Eugeniusz Nowak moje opracowanie

więcej podobnych podstron