![]()

V PROCESY I TECHNIKI PRODUKCYJNE

1. System produkcyjny - pojęcie i jego klasyfikacja.

*System produkcyjny stanowi celowo zaprojektowany, zorganizowany układ materialny, energetyczny i informacyjny eksploatowany przez człowieka służący produkowaniu określonych produktów, wyrobów bądź usług w celu zaspokojenia potrzeb konsumenta.

Podział procesów produkcyjnych:

Wydobywcze

Przetwórcze (przekształcenie surowców i materiałów wyjściowych w produkty o zmienionym składzie chemicznym, stanie fizycznym, właściwościach mechanicznych i eksploatacyjnych).

Obróbczo - montażowe

Aparaturowe

Podział procesów produkcyjnych ze względu na:

zakładowy podział pracy (procesy):

podstawowe

pomocnicze

obsługi

uboczne

zarządzania (informacyjno - sterujące)

technologia procesu wytwarzania (procesy):

otwarte

zamknięte

półotwarte

ciągłe

półciągłe

periodyczne

sposób oddziaływania na przedmioty pracy (procesy)

ręczne

maszynowo-ręczne

maszynowe

zautomatyzowane

w centrach obróbczych

aparaturowe

charakter przemian (procesy):

liniowe

dezintegracyjne

integracyjne

mieszane

struktura procesu (procesy):

przygotowawcze

technologiczne

transportowe

składowania

kontrolno-pomiarowe

stopień złożoności (procesy):

proste

złożone

następstwo w czasie cykli (procesy):

wielostopniowe o cyklach zachodzących na siebie (równoległe i szeregowo-równoległe)

wielostopniowe szeregowe

2.Zasady racjonalnej organizacji procesu produkcyjnego

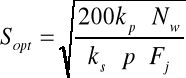

Zasada proporcjonalności - wszystkie operacje, fazy produkcyjne, stanowiska robocze i komórki produkcyjne powinny być dostosowane do siebie (brak wewnętrznych zakłóceń). Oznaczając: N1, N2,...,Nn - zadania produkcyjne poszczególnych komórek (faz), F1, F2,...,Fn - fundusze czasu dyspozycyjne otrzymuje się:

![]()

ocena stopnia realizacji tej zasady: współczynnik proporcjonalności produkcji

gdzie:

Ip - współczynnik proporcjonalności produkcji,

Mpn- możliwości produkcyjne n-tej komórki (fazy) produkcyjnej,

m - liczba komórek produkcyjnych,

n - numer kolejnej komórki produkcyjnej,

Zasada liniowości - brak nawrotów, skrętów, skrzyżowań. Miara:

gdzie:

lp - najkrótsza (w linii prostej) droga przemieszczania przedmiotów pracy,

lrz- rzeczywista droga przemieszczania przedmiotów pracy,

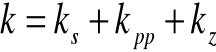

Zasada ciągłości - nakazuje eliminację z procesu produkcyjnego wszelkich przerw. Stopień ciągłości można określić:

gdzie:

Ot - okres technologiczny cyklu produkcyjnego,

Cp- cykl produkcyjny,

Pp- przerwy w cyklu,

Wp- współczynnik przerw (przestoju).

Im większy współczynnik Ic, tym lepiej.

Zasada równoległości - nakazuje wykonywanie wyrobów w tym samym czasie (skracanie czasu cyklu). Współczynnik równoległości procesu:

gdzie:

Cpr - czas cyklu produkcyjnego przy równoległym przebiegu

Cprz- czas cyklu rzeczywistego

Mniejsze wartości współczynnika równoległości powodują zmniejszenie zapasów produkcji w toku i zamrożenie środków obrotowych

Zasada koncentracji - nakazuje skupienie czynników produkcji w określonym obszarze produkcyjnym. Jej przeciwwagą jest zróżnicowanie czyli dyferencjacja.

Zasada specjalizacji - ograniczenie różnorodności zadań produkcyjnych i asortymentu produkcji (ułatwia to organizację i planowanie produkcji).

Korzyści:

Postęp (zastosowanie specjalizowanych maszyn, integracja podzielonych procesów pracy, optymalizacja wykorzystania zdolności produkcyjnych, uproszczenie struktury produkcyjnej,

Wzrost wydajności,

Obniżenie kosztów wytwarzania,

Ujemne strony:

Większe koszty stałe (więcej specjalizowanych - droższych) maszyn,

Zwiększenie inercji układu (mniejsze możliwości dostosowania układu produkcyjnego do zmian warunków na rynku),

Zwiększenie niepewności produkcyjnej wyrobu finalnego związanej ze zwiększonym stopniem koncentracji produkcji),

Zasada rytmiczności - równomierności - wskazuje ona na potrzebę planowania produkcji w ustalonych rytmach - powtarzalność tych samych zjawisk w czasie.

Zasada elastyczności - mówi o konieczności szybkiego i łatwego przystosowania procesów produkcyjnych do nowych warunków otoczenia. Rozumie się przy tym:

zdolność do wytwarzania detali różnorodnych pod względem technologicznym (możliwość szybkiego przezbrajania stanowisk),

zdolność do zmian w programach produkcyjnych,

zdolność do przewidywania i szybkiego reagowania na odchylenia i zaburzenia w produkcji.

3.Zasady ekonomii ruchów (praca człowieka, koncepcja narzędzi oraz stanowisko pracy)

Zasada ekonomii ruchów: należy dążyć do ograniczenia ruchów zbędnych, skracania drogi ruchów niezbędnych oraz ich ułatwiania, a także do równomiernego i jednoczesnego (równoległego) obciążania tych części ciała człowieka, które mogą być zaangażowane w procesie pracy.

Zasady ekonomii ruchów dotyczące pracy człowieka:

Obie ręce powinny rozpoczynać i kończyć pracę jednocześnie.

Obie ręce nie powinny pozostawać bezczynne w tym samym czasie (z wyjątkiem przerw na odpoczynek).

Ruchy ramion powinny być wykonywane jednocześnie, symetrycznie i w kierunkach przeciwnych względem siebie.

Ruchy rąk powinny być wykonywane przy zaangażowaniu najmniejszej grupy mięśni, wystarczającej do prawidłowego wykonania czynności.

Należy wykorzystywać siły bezwładności, jeżeli pomagają one w wykonywaniu pracy, a ograniczać ich występowanie w ruchach kontrolnych.

Ruchy płynne i łagodne są korzystniejsze od ruchów z wyraźnie zaznaczonymi zmianami kierunku.

Ruchy balistyczne są szybsze, łatwiejsze i bardziej dokładne niż ruchy krępowane (kontrolowane).

Praca rytmiczna pozwala na swobodne i automatyczne wykonywanie ruchów (praca rytmiczna występuje wtedy, gdy w wykonywanych ruchach występuje okresowe przyspieszenie i zwolnienie).

Zasady ekonomii ruchów dotyczące stanowiska roboczego:

Narzędzia i materiały powinny być układane na stałym ściśle określonym miejscu.

Narzędzia, materiały i przyrządy pomiarowe powinny być umieszczane możliwie blisko i na wprost wykonawcy.

Pojemniki i zasobniki wykorzystujące siłę ciężkości do przemieszczania materiałów powinny być stosowane do doprowadzenia ich na miejsce zużycia.

Odprowadzenie wyrobów ze stanowiska powinno odbywać się przy wykorzystywaniu siły ciężkości

Narzędzia i materiały powinny być rozmieszczone tak, aby zapewniały najlepszą kolejność ruchów.

Powinno się stosować odpowiednie środki dla zapewnienia dobrej widoczności, należyte oświetlenie jest podstawowym warunkiem dobrej i wydajnej pracy.

Wysokość stołu roboczego i siedzisk powinna umożliwiać wygodną pracę w każdej pozycji.

Konstrukcja i wysokość krzesła powinna zapewniać trzymanie prawidłowej pozycji pracy.

Zasady ekonomii ruchów dotyczące koncepcji narzędzi i maszyn:

Należy uwalniać ręce od czynności, które mogą być wykonywane w inny sposób.

Należy stosować narzędzia wieloczynnościowe.

Odkładanym narzędziom i przedmiotom należy nadawać określone położenie narzucające sposób ich późniejszego podejmowania.

Obciążenie pracą palców powinno być zgodne z możliwościami fizycznymi każdego z nich.

Uchwyty i rękojeści powinny być wykonane w sposób zapewniający maksymalną powierzchnię przylegania dłoni.

Dźwignie, koła zamachowe i kołowroty powinny być umieszczone w taki sposób, aby pracownik mógł nimi manipulować przy minimalnym poruszaniu ciała i z największą wydajnością.

4.Program produkcyjny i metody jego wyznaczania.

Program produkcyjny - ilosc potrzebnych komponentow potrzebnych do wyprodukowania zaloznej liczby produktow oraz okreslonej liczby czesci zamiennych.

Do określenia programu produkcyjnego można stosować następujące metody:

metoda graficzna

pozwala na uwzględnienie wszystkich elementów czasu cyklu. Stosowana jest najczęściej dla wyrobów złożonych, gdzie zadaniem organizacji przebiegu procesu produkcyjnego jest usytuowanie poszczególnych elementów wyrobu złożonego w czasie, by uzyskać najkrótszy cykl produkcyjny. Budowanie metodą graficzną, przebiegu cyklu produkcyjnego, opiera się na schemacie struktury wyrobu, złożoności wyrobu oraz strukturze procesu produkcyjnego wyrobu. Odbywa się ono w odwrotnej kolejności do przebiegu procesu produkcji. Moment zakończenia produkcji traktuje jako moment zerowy i od niego liczy się wstecz czas trwania produkcji, który wyznacza najdłuższy czas wykonania limitującego detalu lub podzespołu. Schemat taki nazywany jest cyklogramem. Cyklogramy mają ogromne zastosowanie w przemyśle elektromaszynowym dla produkcji o małych i średnich programach produkcyjnych.

metoda analityczna

mniej dokładna niż metoda graficzna ponieważ operuje, wielkościami częściowy przybliżonymi, uzyskiwanymi na podstawie badań satyrycznych. Literatura przedmiotu prezentuje wzory wskaźnikowe bazujące na zależności które z założenia dają wyniki orientacyjne i przybliżone. Stosuje się je w ograniczonym zakresie w sytuacjach gdy występuje potrzeba szybkiego i niezbyt dokładnego wyliczenia długotrwałości i cyklu produkcyjnego wyrobu w założeniach ofertowych.

metoda grafoanalityczna

stosowane w określaniu cyklu produkcyjnego, charakteryzują się dużą przydatnością w sterowaniu przebiegiem bardzo złożonych procesów o długim czasie trwania, których elementy składowe mogą być normatywnie ustalone lub szacunkowo. Do najważniejszych metod można zaliczyć CPM, LESS, PERT, PERT/COST, RAMPS. Wymienione metody mają zastosowanie przede wszystkim w procesach produkcyjnych o niedużej powtarzalności i Orzy niewielkich programach produkcyjnych wyrobów.

Metoda z zastosowania algebry macierzowej i teorii Gozinto

Obliczenia programu produkcji tą metodą należy zastosować elementy teorii grafów oraz algebry macierzowej. Struktura powiązań konstrukcyjnych poszczególnych elementów, uwzględniająca ich unifikację została przedstawiona za pomoća grafu Gozinto rys. 1

Graf Gozinto można przedstawić z matematycznego punktu widzenia za pomocą macierzy kwadratowej Q zwanej „macierzą bezpośrednich zapotrzebowań elementów”

Q=|nij|m x m

gdzie:

m - odpowiada ilości wyrobów niższego stopnia (Wm).

Liczby nij oznaczają ile i-tego elementu wchodzi bezpośrednio w skład jednego elementu j-tego.

Na podstawie grafu gozinto oraz macierzy bezpośrednich zapotrzebowań elementów zostałą utworzona macierz Y zwana „ macierzą łącznego zapotrzebowań elementów” wchdzących do jednego wyrobu gotowego. Obliczenia przeprowadzone są na podstawie wzoru:

YijQik * Ykj

Z założenia przyjmuje się, że dla i=j elementy macierzy przyjmują wartość 1

Wzór można przedstawić za pomocą działań macierzowych:

Y=(Y * Q) + I

Gdzie I oznacza macierz jednostkową

Po przekształceniach otrzymano wzór o postaci:

Y=( I - Q )-1

Następnie przyjęto, że programy produkcyjne wyrobów gotowych i wyrobów niższych stopni, które maja stanowić części zamienne są zapisane w postaci macierzy N:

N = |aij |

Całkowite zapotrzebowanie na wyroby przedstawione zostało w postaci macierzy X obliczanej według poniższego wzoru:

X = Y x N

Macierz X jest rozwiązaniem podstawionego problemu. Oznacza program produkcji zespołów i detali potrzebnych do zreazlizowania programu produkcyjnego wyrobów gotowych i częsci zamiennych.

Metoda grafoanalityczna

W celu dokonania obliczeń należy posluzyc się grafem Gozinto ( rys. ) przedstawiającym strukturę powiązań konstrukcyjnych wyrobu gotowego.

Na podstawie tego grafu dokonanuje sie rozwinięcia graficznego schematu konstrukcyjnego wyrobu gotowego biorąc pod uwagę skład poszczególnych podzespołów. Korzystając z graficznego rozwinięcia i krotności występowania elementów w wyrobie określa sie liczbę sztuk danego elementu wchodzących do jednego gotowego, wymnażając je przez program produkcji wyrobu gotowego określa sie podstawowy program produkcji elementów

5.Optymalna wielkość partii produkcji.

Wielkość partii produkcyjnej dobieramy tak, aby odpowiadała ona ilościowym zadaniom produkcyjnym (programom produkcyjnym) oraz ekonomicznym wymaganiom produkcji wykonywanej w realnych, techno-organizacyjnych warunkach przebiegu procesu produkcyjnego. Przy jej wyborze zachodzi konieczność uwzględnienia wielu czynników które wymagają odmiennych decyzji, przemawiających za zwiększeniem partii produkcyjnej lub jej zmniejszeniem - wymagających jej minimalizacji.

Wielkość całkowita produkcji powinna być taka aby jej nakłady całkowite były minimalne oraz muszą zostać spełnione warunki techniczno-organizacyjne zapewniające najdogodniejsze rozłożenie cząstkowych zadań procesu produkcyjnego. Do obliczeń stosuje się następujące metody określania wielkości partii produkcyjnej:

-minimalnych kosztów produkcji

- wg udziału czasu przezbrojenia

- wg okresu powtarzalności rytmicznej partii produkcji

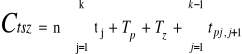

Wyznaczenie optymalnej wielkości partii produkcji za pomocą minimalnych kosztów produkcji:

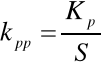

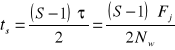

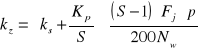

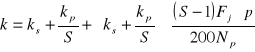

Koszt jednostkowy produktu

Koszt względnie stały

![]()

Km- koszty materiałów bezpośrednich przypadających na jednostkę wyrobu

Kr- koszt robocizny bezpośredniej przypadających na jednostkę wyrobu

Ns- narzuty stałe przypadające na jeden wyrób

Koszt przygotowania produkcji - Kp - obejmują koszty opracowania dokumentacji konstrukcyjne, technologicznej i planistyczno-produkcyjnej, koszty oprzyrządowania specjalnego oraz uzbrojenia stanowisk roboczych, odnoszone są do produkcji S w partii produkcyjnej.

Kpp - koszty partii produkcyjnej

Kp- koszty przygotowania produkcji

S - produkcja

Koszt zamrożenia środków obrotowych - Kz.

ts - średni czas oczekiwania jednego wyrobu partii przed jego obróbką i po obróbce.

P - stopa procentowa płacona z tytułu zamrożenia środków obrotowych.

średni czas oczekiwania jednego wyrobu partii określamy analizując przebieg wykonania poszczególnych egzemplarzy wyrobów w partii produkcyjnej. Przyjmujemy, że odbiór wykonanych wyrobów przebiega zgodnie z taktem:

Takt produkcji

Fj - ujednolicony fundusz czasu pracy j-tego stanowiska roboczego w komórce produkcyjnej

Nw - program produkcyjny wyrobu.

Całkowity czas wykonania jednego wyrobu składa się z czasu oczekiwania przed obróbką, czasu samej obróbki oraz czasu oczekiwania po obróbce.

Średni czas oczekiwania jednej sztuki w partii

Po podstawieniu koszt zamrożenia wynosi:

Koszt całkowity

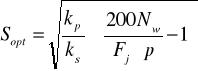

Dla określenie optymalnej wielkości partii produkcyjnej należy określić taką wielkość partii, przy której koszt jednostkowy przymnie wartość najmniejszą. Jest to zadanie rachunku różniczkowego, które rozwiązujemy przyrównując pierwszą pochodną kosztu K do zera (względem S).

Stąd po obliczeniach:

Uproszczeniu:

Obliczenia dokonywane za pomocą powyższego wzoru tyczą się tylko jednej operacji. Wykorzystanie tej metody dla kolejnych operacji wyrobu prowadzi do ustalenia średniej wielkości partii produkcyjnej, ponieważ uwzględnia ona dane sumaryczne i średnie, co w przypadku organizacji produkcji, już z założenia wyklucza stosowanie dla wyższych form organizacji procesu produkcyjnego.

Określanie wielkości partii produkcyjnej wg metody udziału czasu przezbrojenia zakłada dążenie do dopuszczalnej granicy zmniejszenia wielkości tej partii, przy uwzględnieniu ekonomicznych wymagań wykorzystania maszyny.

tzp tj

tzm

Czas przygotowawczo-zakończeniowy to czas związany z przygotowaniem do operacji i jej zakończeniem. Występuje on tylko raz dla całej partii produkcyjnej wytwarzanych wyrobów i nie zależy od liczby wykonywanych sztuk.

Czas jednostkowy jest określany zgodnie z przewidzianą normą na wykonanie operacji dla jednej jednostki wyrobu.

Czas zajęcia maszyny wynosi:

Ponieważ maszyna nie pracuje w czasie tpz który jest niezależny od wielkości partii to chcąc osiągnąć korzystne wskaźniki ekonomiczne, czas tpz nie może przekroczyć maksymalnego czasu zajęcia maszyny. Maksymalny dopuszczalny czas zajęcia maszyny wyrażony jest zależnością oraz współczynnikiem:

Stąd:

Sek - wielkość partii produkcyjnej - minimalna wielkość partii - ekonomiczna wielkość partii

q- empiryczny współczynnik strat czasu na przezbrajanie stanowisk roboczych przyjmowany najczęściej w zakresie od 0,2 do 0,15. Jest on zróżnicowany w zależności od typu i programu produkcji, stopnia specjalizacji stanowisk roboczych, wielkości i kosztów jednostkowych wyrobów.

W praktyce przemysłowej mamy do czynienia z detalami o dużej liczbie operacji technologicznych . Dlatego też, musimy określić taką wielkość partii która będzie ekonomiczna dla całego technologicznego danego detalu. Obliczamy ją wtedy dla wybranej operacji, wykonywanej na limitującym stanowisku roboczym lub uśrednioną wielkiość partii produkcyjnej ze wzoru:

Sek - średnia wielkość partii produkcyjnej - minimalna wielkość partii - ekonomiczna wielkość partii

6. Cykle produkcyjne - rodzaje, schematy, wady i zalety.

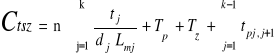

Cykl szeregowy

gdzie:

n - wielkość partii produkcyjnej

k - liczba operacji

tj - czas jednostkowy i-tej operacji

Tp - czas przygotowawczy

Tz - czas zakończeniowy

Tp j, j+1 - czas przerw między operacją j oraz j+1

Cykl szeregowy - wersja wielokrotna

gdzie:

dj - liczba równocześnie obrabianych detali w ramach j-tej operacji

Lmj - liczba równoległych stanowisk zajętych do j-tej operacji

Przebieg szeregowy -operacja następna rozpoczyna się po zakończeniu poprzedniej

na całej partii produkcyjnej

Charakterystyka metody:

• Długi cykl wytwarzania,

• Najmniejsza ilość operacji transportowych,

• Duży stopień wykorzystania stanowisk produkcyjnych,

• Ciągłość produkcji,

• Krótkie czasy operacji technologicznych,

• Mała liczba operacji,

• Mała wielkości partii produkcyjnej,

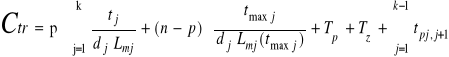

Cykl równoległy

gdzie: tmax j - czas najdłuższej operacji

P - liczba sztuk w partii produkcyjnej

Cykl równoległy - wersja wielokrotna

Przebieg równoległy procesu wytwarzania- operacja następna rozpoczyna się po zakończeniu poprzedniej na partii (pakiecie) transportowej

Cechy

• Skrócona długość cyklu wytwórczego,

• Zwiększona liczba operacji transportowych.

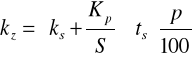

Cykl szeregowo - równoległy

![]()

gdzie:

tmin j, j+1 - czas operacji mniejszej w każdej kolejnej parze operacji

Cykl szeregowo - równoległy wersja wielokrotna- operacja następna rozpoczyna się przed zakończeniem poprzedniej na całej partii produkcyjnej

elementy przekazywanie partiami (pakietami) transportowymi

warunek - zachowanie ciągłości pracy stanowisk w realizacji partii produkcyjnej

![]()

gdzie:

tmin j, j+1 - czas operacji mniejszej w każdej kolejnej parze operacji

Charakterystyka metody:

• Skrócenie cyklu wytwarzania w porównaniu z metoda szeregową;

• Zwiększona częstotliwość operacji technologicznych;

• Wysoki stopień wykorzystania stanowisk produkcyjnych;

• Ciągłość produkcji;

• Duże programy produkcji;

• Długie czasy obróbki;

ZALETY - eliminuje przerwy w pracach stanowisk, wymaga mniejszej liczby operacji transportowych, prostsze sterowania przebiegiem

WADY-najczęściej czas dłuższy niż przebiegu równoległego

7. Podstawowe rodzaje technik wytwarzania stosowane w przemyśle maszynowym.

Odlewnictwo

Odlewanie w masach formierskich w formach jednorazowych

Odlewanie metodą topionych modeli

Odlewanie skorupowe

Odlewanie w formach metalowych - kokilach

Odlewanie pod ciśnieniem

Odlewanie odśrodkowe

Obróbka plastyczna (pojęcie niżej, pyt. 9)

Walcowanie

Kucie

Swobodne

matrycowe

Wyciskanie

Ciągnienie - przeciąganie

Tłoczenie

Wyoblanie

Obciąganie

Spawalnictwo

Jest działem technologii obejmującym procesy trwałego łączenia (spajania) materiałów w celu uzyskania odpowiedniej geometrii przedmiotu. Połączenie zapewnia ciągłość fizyczną przedmiotu.

Spawanie

Gazowe

Elektryczne

Zgrzewanie

Zgrzewanie elektryczne oporowe

Zgrzewanie w stanie stałym

Lutowanie

Klejenie

Obróbka skrawaniem

Sposoby obróbki wiórowej:

Toczeni

Wiercenie, rozwiercanie, pogłębianie otworów

Frezowanie

Struganie

Dłutowanie

Przeciąganie i przepychanie

Nacinanie gwintów i uzębień

Rodzaje obróbki ze względu na dokładność:

Obróbka zgrubna

Obróbka średnio dokładna

Obróbka dokładna

Obróbka bardzo dokładna

Obróbki wykańczające

Szlifowanie

Gładzenie (honowanie)

Dogładzanie oscylacyjne

docieranie

Obróbki skoncentrowanymi strumieniami energii

Obróbka elektroerozyjna

Drążenie elektroerozyjne

Wycinanie elektroerozyjne

Frezowanie elektroerozyjne

Obróbka elektrochemiczna

Drążenie elektrochemiczne

Drążenie uniwersalnymi elektrodami

Wygładzanie elektrochemiczne

Obróbka elektrochemiczno - erozyjna

Metoda hybrydowego kształtowania materiałów

Obróbka elektrochemiczno - ścierna

Obróbka erozyjno - ścierna

Obróbka elektrochemiczno - erozyjno - ścierna

Obróbka wspomagana falami ultradźwiękowymi

Obróbka wspomagana laserowo

Obróbka strumieniem cieczy

Obróbka cieplna i cieplno - chemiczna

Obróbka cieplna

wyżarzanie

hartowanie

odpuszczanie

Obróbka podzerowa

Ulepszanie cieplne

Obróbka cieplno - chemiczna

nawęglanie

azotowanie

azotonasiarczanie

Cyjanowanie i azotonawęglanie

Przetwórstwo tworzyw sztucznych

Porowanie

Wytłaczanie

Wtryskiwanie

Prasowanie

Laminowanie

Odlewanie

Kalandrowanie

Kształtowanie przyrostowe

Stelolitografia SLA

System MCP (Metal Part Casting)

Metoda obiektów laminowanych LOM

Metoda laserowego spiekania proszków

Wytłoczne osadzanie stopionego materiału

Wytwarzanie strumieniem balistycznych kropli metalu

Scalanie proszku strumieniem kropli spoiwa

Napawanie

Metalizacja natryskowa

Technologie powłok

Metody elektrochemiczne i chemiczne (galwanizacja)

Metody fizyczne

Laserowe wytwarzanie cienkich powłok

Technologie elektronowe

Technologie implacyjne

Technologie PVD (Plasma Voapour Deposition)

Technologie PACVD (Plasma Assisted Chemical Voapur Deposition)

Technologie malarskie

8. Obróbka skrawaniem - bilans cieplny skrawania, materiały stosowane do konstrukcji noży skrawających, rodzaje noży tokarskich.

Obróbka skrawaniem - polega na mechanicznym oddzieleniu, przez ostre narzędzia, warstwy naddatku materiału i przetworzeniu go w wiór.

Celem tej obróbki jest nadanie obrabianemu przedmiotowi żądanego kształtu, wymiarów i określonych właściwości warstwy wierzchniej.

Obróbka skrawaniem dzieli się na:

obróbkę wiórową

obróbkę ścierną

Bilans cieplny skrawania:

Qsh + Qɣ + Qα = Qch + QPO + QN + QA

Wytwarzanie ciepła:

Qsh - ciepło wytwarzane w strefie ścinania

Qɣ - ciepło wytwarzane na powierzchni natarcia

Qα - ciepło wytwarzane na powierzchni przyłożenia

Odprowadzanie ciepła:

Qch - ciepło unoszone przez wiór

QPO - ciepło wnikające w przedmiot obrabiany

QN - ciepło wnikające w narzędzie

QA - ciepło unoszone do atmosfery lub przez chłodziwo

Rodzaje noży tokarskich:

Zdzieraki i wykańczaki

Prawe i lewe

Proste i wygięte

Odsadzane

Suportowe i oprawkowe

Zwykłe i kształtowe

Jednolite i niejednolite

Podział noży tokarskich:

Zdzieraki i wykańczaki

Prawe i lewe

Proste i wygięte

Odsadzane

Suportowe i oprawkowe

Zwykłe i kształtowe

Jednolite i niejednolite

Materiały używane na noże

Materiały:

Stal szybkotnąca

Węgliki spiekane (węgliki wolframu, tytanu, tantalu lub wanadu)

Spieki ceramiczne

diament

9. Obróbka plastyczna - charakterystyka, przykłady procesów obróbki plastycznej.

W czasie obróbki można:

Nadać przedmiotowi określony kształt

Dokonać podziału materiału

Dokonać zmiany właściwości fizykochemicznych lub struktury

Wywołać wewnątrz materiału określony rodzaj i wielkośc naprężeń

Obróbkę plastyczną można wykonać w temperaturze:

Na gorąco - zachodzą procesy rekrystalizacji

Na półgorąco - powstaje rekrystalizacja i zgniot oraz umocnienie i zdrowienie materiału

Na zimno - rekrystalizacja lub zdrowienie

Ze stanu płynnego metalu - doprowadzany jest on do zamkniętej matrycy i poddawany naciskowi stempla

Obróbka plastyczna:

Walcowanie

Kucie

Swobodne

matrycowe

Wyciskanie

Ciągnienie - przeciąganie

Tłoczenie

Wyoblanie

Obciąganie

10. Toczenie, frezowanie, obróbka otworów - rodzaje maszyn i narzędzi, przykłady zastosowań.

TOCZENIE- Jest to obróbka, w której w wyniku ruchu obrotowego uzyskuje się osiowo symetryczny wyrób. Przy odpowiednio prowadzonym nożu można jednak uzyskać również osiowo niesymetryczne kształty eliptyczne lub krzywkowe

Rodzaje tokarek:

Kłowe

Karuzelowe

Rewolwerowe

Półautomaty wielonożowe

Półautomaty i automaty tokarskie

Tokarki kopiarki

Tokarki sterowane programowo

Frezowanie - rodzaj obróbki skrawaniem, w której ruch obrotowy wykonuje narzędzie, a ruch posuwowy (w zależności od konstrukcji obrabiarki, na której jest prowadzona obróbka) wykonywany jest również przez narzędzie lub przez przedmiot obrabiany.

Cechą charakterystyczną procesu frezowania jest nierównoczesna praca ostrzy narzędzia. Krawędzie skrawające freza nigdy nie pracują wszystkie równocześnie, lecz kolejno jedna po drugiej. Obrabiarka, na której wykonuje się frezowanie nazywa się frezarką.

Wiercenie, rozwiercanie gwintowanie- otwory

Służą one do wykonywania, zamiany wymiarów lub kształtu małych i średnich otworów.

Metody te są wydajne, charakteryzują je niskie koszty wykonania.

Różna jest dokładność wykonania - najmniej dokładne i gładkie są otwory wykonane poprzez wiercenie, najdokładniejsze uzyskuje się przez rozwiercanie wykańczające.

(Wiertła mogą być jednoostrzowe i wieloostrzowe- ze względu na konstrukcję dzieli się je na kręte, piórkowe, do głębokich otworów oraz różne; pogłębiacze, rozwiertarki)

Obróbka otworów - Wiercenie, rozwiercanie, gwintowanie -służą one do wykonywania, zmiany wymiarów lub kształtu małych i średnich otworów. Metody te są wydajne, charakteryzują je niskie koszty wykonania. Różna jest dokładność wykonania - najmniej dokładne i gładkie są otwory wykonane poprzez wiercenie, najdokładniejsze uzyskuje się przez rozwiercanie wykańczające.

Przykłady:

Wiercenie w pelnym materiale, wiercenie powtórne, nawiercanie, rozwiecranie zgrubne, rozwiercanie wykanczajace, pogłębianie, fazowanie, gwitnowanie