Klasyfikacja skał stropowych.

Właściwości skał stropowych obok innych czynników mają istotny wpływ na wybór systemu eksploatacyjnego złoża, a w szczególności na sposób likwidacji zrobów poeksploatacyjnych. Wpływają również na dobór obudowy wyrobisk korytarzowych oraz eksploatacyjnych.

Wyróżnia się trzy typy wyrobisk o odmiennym działaniu skał stropowych:

wyrobiska znajdujące się w masywie nie naruszonej eksploatacją górniczą,

wyrobiska zlokalizowane w strefie nieznacznych przemieszczeń skał (np. chodniki udostępniające),

wyrobiska w bezpośredniej strefie wpływów eksploatacyjnych (np wyrobiska przyścianowe).

Istnieje szereg innych klasyfikacji skał których przydatność w danych warunkach należy w każdym przypadku weryfikować.

Klasyfikacja Bieniawskiego opiera się na 6 podstawowych parametrach masywu skalnego z których każdy może być zakwalifikowany do 1 z 5 przedziałów.

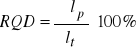

Wytrzymałość materiału skalnego, 0-15 pkt. RQD.

Podzielność rdzenia wiertniczego , 3-20 pkt.

Odstęp spękań, 5-30 pkt.

Charakter spękań, 0-25 pkt.

Zawodnienie, 0-10 pkt.

Orientacja szczelin w stosunku do kierunku obciążeń, -12-0 pkt.

![]()

całkowita sumaryczna długość odcinków rdzenia wskazująca długość powyżej 2D (D-średnica rdzenia),

![]()

całkowita długość rdzenia.

Metoda opisowa wg Budryka:

Klasa I - strop bezpośredni utworzony ze skał kruchych łatwo załamujących się, a ich grubość przekracza pięciokrotną miąższość pokładu.

Klasa II - strop bezpośredni utworzony ze skał kruchych łatwo załamujących się, o ich grubość nie przekracza pięciokrotnej miąższości pokładu.

Klasa III - strop utworzony ze skał sztywnych i mocnych zaliczanych do stropu zasadniczego, nie uginającego się. Ma tendencję do załamywania się w znacznej odległości od frontu eksploatacyjnego.

Klasa IV - strop utworzony ze skał zdolnych do uginania się bez kruchego załamywania się.

Podobnie jak do skał stropowych przyjęto klasyfikację spągów gdzie wyróżniono trzy klasy:

Klasa I - spąg bezpośredni stanowią warstwy skał słabych wykazujących zdolność do spełzania.

Klasa II - spąg bezpośredni stanowią warstwy skał mocnych.

Klasa III - spąg bezpośredni stanowią warstwy skal plastycznych pęczniejących i łatwo wciskanych do wyrobiska.

Urabialność, to znaczy podatność skał na urabianie, określa się różnymi metodami. Jednym z popularnie używanych wskaźników urabialnosci jest wskaźnik zwięzłości skał: oznaczany według Protodiakonowa juniora. Wskaźnik zwięzłości f wyznaczyć można w przyrządzie Syskowa poprzez pomiar objętości podziarna (< 0,5 mm) rozkruszonych próbek skalnych

Na próbki skalne o uziarnieniu około 10 mm i masie 40 do 80 g opuszcza się bijak o masie 2,4 kg z wysokości 60 cm (3 lub 5 razy). Pięć tak rozkruszonych porcji przesiewa sit przez sito z otworami 0,5 mm. Wskaźnik f wyznacza się ze wzoru:

f=(20*nu)/ho

gdzie:

ho - wysokość przesiewu odczytana w objętościomierzu o średnicy 23 mm,

nu - ilość uderzeń (3 lub 5).

Kategoria zwięzłości |

Zwięzłość skał |

Przeciętna wartość f |

Rodzaje skał |

I |

Bardzo silnie zwięzłe |

20 |

Najmocniejsze kwarcyty i bazalty oraz wyjątkowo inne rodzaje skał. |

II |

Silnie zwięzłe |

15 |

Najmocniejsze skały granitowe, porfiry kwarcowe, łupki krzemionkowe oraz najmocniejsze piaskowce i wapienie. |

III |

Zwięzłe |

10 |

Skały granitowe, mocne piaskowce i wapienie, mocne konglomeraty (zlepieńce), rudy żelaza, marmury, dolomity. |

IV |

Umiarkowanie zwięzłe |

6 |

Przeciętne piaskowce, rudy żelaza, łupki piaszczyste, mułowce. |

V |

Średniej zwięzłości |

4 |

Mocne łupki ilaste i iłowce, słabe piaskowce i wapienie, margle i miękkie zlepieńce. |

VI |

Umiarkowanie miękkie |

2 |

Słabe łupki, bardzo słabe wapienie, kreda, halit, gips, antracyt, margle, mocny węgiel kamienny. |

VII |

Miękkie |

1 |

Słaby węgiel kamienny, słaby łupek ilasty, gliny piaszczyste, lessy. |

VIII |

Ziemiste |

0,6 |

Torfy, lekkie gliny, grunty roślinne (humusowe), zbite piaski. |

IX |

Sypkie |

0,5 |

Piaski, nasypy, drobne żwiry, rozdrobniony węgiel. |

X |

Płynne |

0,3 |

Kurzawki, grunty błotniste, rozluźnione lessy. |

Mając na uwadze podaną klasyfikację, można ogólnie stwierdzić, że mechaniczne urabianie skał jest możliwe w kategoriach zwięzłości od V do X. W niższych kategoriach zwięzłości stosuje się w zasadzie urabiania za pomocą MW.

Techniki urabiania skał

Sposoby urabiania:

odspajanie przy użyciu materiału wybuchowego z zastosowaniem odpowiedniej techniki strzelniczej -

odspajanie mechaniczne z wykorzystaniem specjalnych maszyn urabiająco-ładujących - odbywa się w różnym zakresie za pomocą narzędzi mechanicznych oraz maszyn urabiających. Z uwagi na możliwość urabiania mechanicznego skały dzieli się na:

skały bardzo zwięzłe - nie urabialne mechanicznie,

skały średnio zwięzłe - urabialne mechanicznie,

skały małozwięzłe - urabialne mechanicznie,

W górnictwie węglowym najczęściej stosowanymi maszynami urabiającymi są maszyny wiercące, frezujące oraz skrawające, do których należą m.in. kombajny chodnikowe, kombajny ścianowe oraz strugi.

hydrauliczne, w których wykorzystuje się strumień wody o dużej prędkości lub rozpuszcza sole wodą i wydobywa się ich roztwory w postaci solanki, termiczne polegające na wytapianiu złoża płynami o wysokiej temperaturze - eksploatacja z użyciem wody polega na rozpuszczeniu kopaliny (najczęściej soli) to ługowanie zwane halurgią. W wyniku procesu ługowanie powstaje solanka czyli ług. Metoda ługowania jest metodą otworową choć może te polegać na obmywaniu złoża wodą z wyrobisk podziemnych.

Podziemny wytop siarki odbywa się metoda otworową. Oparty jest z jednej strony na doprowadzeniu i przekazaniu energii cieplnej do masywu rudy, a z drugiej - na odprowadzenie ze złoża stopionej, w wyniku oddziaływania ciepła siarki. Medium wytapiającym jest woda, której temperatura na dnie otworu powinna wynosić ok. 160oC (tzw. woda przegrzana). Siarka topi się w temperaturze ok. 113 oC.chemiczne polegające na traktowaniu złoża chemikaliami, a następnie strącaniu z otrzymanych roztworów użytecznych związków lub pierwiastków chemicznych - ługowanie jest to rodzaj ekstrakcji chemicznej określonych związków lub pierwiastków przy wykorzystaniu odpowiednio dobranych i selektywnie działających rozpuszczalników. Jest ono stosowane szczególnie do pozyskania miedzi z rud siarczkowych, przy czym największą wydajność ługowanie otrzymuje się w środowisku kwaśnym. Jeżeli użycie kwasu jest niemożliwe (np. obecność węglanu wapnia, gdyż dochodzi od uszczelnienia podłoża przez zagipsowanie), m.in. ługowanie amoniakalne lub cyjankiem.

Techniki likwidacji zrobów; zakres stosowania.

Likwidacja skał stropowych może odbywać się na trzy sposoby:

Zawał skał stropowych,

Podsadzanie,

Ugięcie stropu.

Wzdłuż osi likwidacji wydziela się trzy strefy:

Strefa zawału,

Strefa spękań,

Strefa ugięcia (strefa osiadania).

Sposób likwidacji zależy od wielu czynników, wśród nich najważniejsze to:

Warunki złożowe,

System eksploatacji,

Własności skał stropowych,

Ochrona obiektów podziemnych,

Ochrona obiektów powierzchniowych.

Podsadzanie polega na wypełnieniu pustki poeksploatacyjnej materiałem spełniającym określone kryteria. W zależności od sposobu (technologii) wypełniania pustki podsadzkę dzieli się na :

Suchą,

Hydrauliczną,

Specjalną.

Ugięcie stropu - pustka poeksploatacyjna ulega samoczynnemu zaciśnięciu poprzez osiadanie stropu na filarach resztkowych i ewentualnie lokowanej w zrobach skale płonnej.

Przy występowaniu w stropie bezpośrednim skał o obniżonej wytrzymałości następuje w zrobach samoistne dopełnieniu pustek rumoszem pochodzących z samoczynnych obwałów stropu.

Zawał stropu - świadomy zabieg technologiczny zmierzający do odspojenia i opadnięcia stropu w ślad za postępem przodka.

W górnictwie węgla kamiennego najczęściej stosowaną metodą ze względu na łatwość stosowania oraz najniższe koszty jest likwidacja pustki poeksploatacyjnej poprzez zawał skał stropowych. Ze względu na negatywny wpływ tego sposobu na powierzchnię terenu górniczego w pod np. obiektami zabytkowymi, osiedlami, autostradami stosuję się podsadzkę hydrauliczną ze względu na dosyć prostą technologię likwidacji pustki poeksploatacyjnej oraz ograniczenie np. zapylenia, co ma miejsce przy podsadzce suchej wtłaczanej za pomocą sprężonego powietrza.

Systemy eksploatacji złóż z uwzględnieniem zasad i sposobów.

System eksploatacji to sposób planowanego wybierania złoża za pomocą wyrobisk eksploatacyjnych o określonych wymiarach, z ustalonym kierunkiem przesuwania się przodka oraz ustalonym sposobie likwidacji przestrzeniu poeksploatacyjnej (zrobów).

Na wybór eksploatacji ma wpływ szereg czynników:

Warunki geologiczne (lokalizacja złoża, grubość złoża, kąt nachylenia, własności fizykomechaniczne złoża i skał otaczających, zanurzenia w zaleganiu),

Warunki górniczo-geologiczne (warunki, nad którymi człowiek może zapanować, np. pożary, wyrzuty i wybuchy gazów, tąpania, ciśnienie eksploatacyjne),

Możliwość mechanizacji i automatyzacji procesu urabiania (czynnik zależny od człowieka),

Uwarunkowanie ekonomiczne (niskie koszty wydobycia przy zachowaniu wymogów bezpieczeństwa oraz racjonalnej gospodarki złożem - straty, zubożenie)

Podział pionowy i poziomy złoża

Przestrzenny układ geometryczny wyrobisk udostępniających w obszarze górniczym tworzy tzw. model kopalni. Elementami modelu kopalni są szyby, upadowe, przekopy, przecznice, inne wyrobiska korytarzowe poziome, pochyłe i szybiki, mające na celu połączenie poziomów wydobywczych i pól eksploatacyjnych z szybami (upadowymi) kopalni pod względem transportowym i wentylacyjnym. Rozmieszczenie wyrobisk udostępniających względem siebie i względem złoża tworzy tzw. strukturę udostępnienia złoża.

Złoża bardzo grube (np. wysady solne) lub wielopokładowe oraz nachylone do poziomu pod znacznym kątem dzieli się wzdłuż osi głębokości na mniejsze jednostki nazywane poziomami wydobywczymi. Poziomy natomiast można podzielić na piętra.

Przez poziom wydobywczy rozumie się część złoża zawartą w granicach obszaru górniczego między dwoma płaszczyznami przeprowadzonymi przez główne punkty udostępnienia złoża danego poziomu.

Wyrobiska poziome wykonane w górnym paśmie poziomu stanowią tzw. poziom wentylacyjny a w dolnym paśmie poziom transportowy. Pionową wysokość poziomu dobiera się tak, aby zasoby przemysłowe poziomu wystarczały na taki okres czasu, jaki przetrwać mają główne wyrobiska udostępniające poziom.

Dla udostępnienia złoża na danym poziomie należy wykonać dodatkowe wyrobiska udostępniające poziome nazywane:

Przecznica to wyrobisko o kierunku prostopadłym do kierunku rozciągłości. Przekop kierunkowy to wyrobisko równolegle do rozciągłości. Przekop jest wyrobiskiem o kierunku nie prostopadłym i nie równoległym do rozciągłości. Jeśli wyrobiska wykonane są z przekopu kierunkowego i są prostopadłe do niego to nazywane są przecznicami polowymi. Wyrobiska o innych kierunkach nazywa się przekopami polowymi.

Upadowymi i chodnikami głównymi wydziela się rejony eksploatacyjne. Wyrobiska te stanowią główne drogi transportowe. W upadowych urządza się transport przenośnikami taśmowymi, a w chodnikach organizuje się transport przenośnikami taśmowymi lub transport szynowy.

Na poziomie wydobywczym udostępnia się złoże z szybu wydobywczego przecznicą, która przecina wszystkie pokłady na danym poziomie. W miejscu przecięcia się przecznicy z każdym pokładem wykonuje się w nim chodnik transportowy (podstawowy), a z niego pozostałą część wyrobisk przygotowawczych (pochylnie, chodniki piętrowe i inne). Dla odprowadzenie zużytego powietrza wykonuje się na poziomie wentylacyjnym w pokładach chodniki wentylacyjne. Chodniki te łączy się bezpośrednio z szybem wentylacyjnym (szyb peryferyjny) lub drąży się przecznicę wentylacyjną łączącą szyb z chodnikami wentylacyjnymi (szyby bliźniacze).

Najniższe piętro w poziomie można udostępnić z przekopu polowego pochylnią wykonaną w skałach. Ułatwia to transport ciężkich maszyn i urządzeń do rejonów eksploatacyjnych.

Klasyfikacja ze względu na rodzaj wyrobiska

Grupa |

Kryterium podziału na grupy |

Podgrupy |

1. Ubierkowe |

Długość przodka |

|

2. Zabierkowe |

Długość zabierki |

|

3. Komorowe |

Sposób wybierania złoża |

|

4. Blokowe |

Sposób wypuszczenia urobku |

|

Klasyfikacja ze względu na kierunek wybierania

Podłużne

Poprzeczne

Przekątne

Klasyfikacja ze względu na sposób kierowania stropem

Grupa |

Kryterium podziału na grupy |

podgrupy |

1. Z ochroną stropu |

Sposób utrzymania stropu |

|

2. Z zawałem stropu |

Grubość stropu bezpośredniego |

|

3. Z ugięciem stropu |

Własności skał stropowych i grubość złoża |

|

Klasyfikacja ze względu na grubość złoża

Grupa |

Kryterium podziału |

Podgrupy |

1. Na całą grubość złoża |

- |

- |

2. Eksploatacja warstwami |

Sposób podziału na warstwy |

|

Systemy ubierkowe

Szerokość pomiędzy czołem przodka a linią likwidacji zrobów jest stosunkowo niewielka - wynosi na ogół kilka metrów. Szerokość ta - zwana szerokością przodka - mieści się w granicach wymiarów zapewniających ruch urządzeń urabiających, transportowych, bezpiecznej szerokości przejścia dla załogi oraz zapewnienia bezpiecznych warunków pracy (obudowa).

Parametrem decydującym o zaliczeniu systemu do grupy systemów ubierkowych jest długość frontu eksploatacyjnego oraz sposób likwidacji zrobów. Przez długość frontu eksploatacyjnego należy rozumieć całą szerokość przygotowanej do eksploatacji części złoża w obrębie piętra, pola czy filara eksploatacyjnego.

W systemach ubierkowych likwidacja zrobów następuje w ślad za postępem przodka - odbywa się w sposób ciągły.

System ubierkowy - ścianowy

Pojęcie systemu ubierkowego ścianowego odnosi się do przodków ubierkowych, w których długość przodka wynosi min. 50m. długość przodków ścianowych może dochodzić nawet do 300m, choć przeciętnie wynosi od 150 do 250m.

Szerokość przodka wynosi - w zależności od rodzaju stosowanej obudowy - od 2 do 8m. Wysokość ściany waha się w przedziale 1,5m do 4,0m (znane są przypadki ścian wyższych 4,5m).

Zalety systemu:

mała ilość robót przygotowawczych,

małe straty eksploatacyjne,

wysoka koncentracja wydobycia,

łatwe kierowanie stropem,

pełna mechanizacja robót,

łatwy nadzór nad ruchem w ścianie.

Systemy ścianowe mają zastosowanie w złożach typu pokładowego oraz w soczewkach i żyłach typu pokładowego oraz w soczewkach i żyłach, pod warunkiem że złoża te zalegają w sposób regularny i nie są zaburzone tektonicznie.

Spełnienie tych warunków ma istotny wpływ na kolejny parametr jakim jest wybieg ściany - zawiera się w przedziale od kilkuset metrów do kilku kilometrów. Górny Śląsk średnio ok. 1km, Bogdanka do ok. 3km.

System filarowo ubierkowy

System filarowo ubierkowy różni się od systemu ścianowego mniejszymi wymiarami:

długość przodka nie przekracza 50m

wybieg w granicach nieco ponad 100m

W stosunku do systemu ścianowego ma szereg wad:

większa ilość robót przygotowawczych,

dekoncentracja wydobycia,

krótkie przodki,

ograniczona mechanizacja,

niższa efektywność ekonomiczna.

System ten stosowany jest wtedy gdy nie można zastosować systemu ścianowego.

Najczęściej są to przypadki wynikające z:

warunków geologicznych (resztki złoża, zaburzenia w zaleganiu złoża, pokłady grube, strome),

warunków bezpieczeństwa pracy (duże ciśnienie górotworu)

system filarowo-ubierkowy w warunkach polskich stosowany jest sporadycznie co nie oznacza ze nie jest stosowany w ogóle.

System Zabierkowy

Zabierką jest to wyrobisko o wąskim przodku, zwykle 4-8 m szerokości, w którym likwidacja zrobów następuje po wybraniu części złoża objętego zabierką. Wysokość zabierki jest równa grubości złoża lub wydzielonej warstwy i nie przekracza 8 m. Wybieranie złoża zabierką postępuje w kierunku prostopadłym do dłuższej krawędzi filara lub pola, tzn. nie ma charakteru wybierania frontalnego. W systemach filarowo-zabierkowych długość zabierek dochodzi do 50 m, a w systemach długich zabierek do 100 m.

Zaletami systemów zabierkowych są:

— możliwość dostosowania wysokości zabierki do zmieniającej się grubości złoża,

- możliwość regulacji procentowej zawartości składnika użytecznego w urobku poprzez wybór zabierek do eksploatacji na danej zmianie w polu eksploatacyjnym.

System filarowo-zabierkowy

W systemach filarawo-zabierkowych przygotowuje się złoże do eksploatacji, podobnie jak w systemach filarowo-ubierkowych, tzn. dzieli się złoże na filary eksploatacyjne. Filary wybiera się zabierkami. Systemy filarowo-zabierkowe stosuje się do wydobywania złóż rud charakteryzujących się zmienną miąższością i okruszcowaniem.

System komorowy

Jako podstawową cechę tych systemów można przyjąć utrzymywanie przestrzeni poeksploatacyjnej o dużej powierzchni odsłoniętego stropu przez długi okres. Systemy komorowe właściwe stosuje się do wybierania grubych złóż głównie w kopalniach soli i innych surowców chemicznych

Wymiary komór mogą dochodzić do znacznych rozmiarów:

długość 100m i więcej,

szerokość 10-20m,

wysokość 10-20m.

Złoże w którym można ten system zastosować musi spełniać warunki:

odpowiednia forma złożowa (gruby pokład, wysad),

wysoka wytrzymałość skał złożowych,

mocne skały stropowe.

Wyrobisko komorowe na ogół nie ma obudowy a jeżeli jest to obudowa kotwiowa.

System komorowo-filarowy

W pierwszej fazie eksploatacji przypomina system komorowy właściwy. Równolegle do urabiania komór następuje urabianie filarów. Czynność ta może zostać wykonana również po wykonaniu komór.

Likwidacja przestrzeni poeksploatacyjnej następuje poprzez podsadzanie lub poprzez wywołanie zawału robotami strzałowymi.

Systemy blokowe

Systemy te stosuje się do wybierania grubych złóż, w przypadku występowania skał stropowych o niskich parametrach wytrzymałościowych lub jeżeli strop naruszony został wcześniejszą eksploatacją górniczą. Ogólnie są to systemy z zawałem stropu i powodują duże deformacje powierzchni. Charakterystyczną cechą tych systemów jest brak typowego przodku eksploatacyjnego w którym urabia się caliznę i brak jest dostępnej pustej przestrzeni poeksploatacyjnej. Przed eksploatacją złoża wydziela się płaszczyznami bloki o dużej wysokości (bloki pionowe) lub dużej długości (bloki poziome). Urabianie złoża w blokach realizowane jest długimi otworami strzałowymi wierconymi z chodników wykonanych w złożu.

Ze względu na sposób wypuszczania urobku można wydzielić dwie zasadnicze grupy systemów blokowych:

systemy z czołowym wypuszczeniem urobku,

systemy z dennym wypuszczeniem urobku.

W systemach blokowych z wypuszczaniem urobku występuje ciągły kontakt urobku z gruzowiskiem zawałowym i następuje zanieczyszczenie lub zubożenie urobku skałami pochodzącymi z zawału. Wypuszczanie należy przerwać, gdy zubożenie objętościowe w porcji przekroczy ustalone wartości graniczne

Eksploatacja na warstwy

Warstwy równoległe do uławicenia.

Warstwy poziome.

Warstwy pochyle.

Warstwy równoległe do uławicenia:

Zakres stosowania :

złoża poziome,

złoża słabo nachylone.

Kolejność wybierania warstw zależy od sposobu likwidacji zrobów w związku z czym może być:

od dołu ku górze - z zastosowaniem podsadzki hydraulicznej,

z góry na dół - z zawałem stropu.

Mogą tez być metody kombinowane, i tak np. warstwa dolna wybierana z podsadzką, a górna na zawał.

Zagrożenia naturalne a wybór systemu eksploatacji.

Istotny wpływ na wybór systemu eksploatacji, kolejność i kierunek wybierania złoża mają zagrożenia naturalne.

W przypadku zagrożenia tąpaniami należy przestrzegać następujących podstawowych zasad eksploatacji:

eksploatację należy prowadzić czysto bez pozostawiania nie wybranych resztek,

w złożach wielopokładowych należy dążyć do zmniejszenia naprężeń w pokładzie tąpiącym, głównie przez wcześniejsze wybranie pokładu odprężającego,

należy stosować skośny front robót w stosunku do uskoków, powierzchni łupności i chodników przed frontem eksploatacji,

pod krawędziami eksploatacji pokładów wcześniej wybranych obowiązuje zasada skośnego usytuowania frontu robót, a najkorzystniej jest usytuować front robót prostopadle do krawędzi,

w nieckach eksploatację należy prowadzić od dołu w kierunku wzniosu,

o ile zezwalają na to warunki geologiczno-górnicze, należy stosować systemy ścianowe z zawałem stropu, przestrzegając zasady wywoływania częstych, kontrolowanych i pełnych załamań stropu,

w przypadku stosowania systemów ścianowych z podsadzką hydrauliczną lub suchą należy utrzymywać podsadzkę blisko czoła ściany,

w przypadku eksploatacji pokładów odprężających w których występuje zagrożenie tąpaniami lub pokładów w których to zagrożenie nie zostało wyeliminowane należy zastosować:

strzelanie wstrząsowe urabiające,

strzelanie wstrząsowe nie urabiające (kamufletowe),

strzelanie w stropie czyli kontrolowane wywoływanie załamań mocnych warstw stropowych w bezpiecznych odstępach,

nawadnianie calizny węglowej wodą wtłaczaną pod ciśnieniem,

należy unikać zbliżania się dwóch frontów eksploatacyjnych do siebie, a w przypadku zbliżania się do starych zrobów front ścian należy usytuować skośnie do zrobów.

Każdy z wymienionych sposobów poważnie obniża zagrożenie tąpaniami, z wybór metody zwalczania zagrożenia zależy od lokalnych warunków kopalnianych

Zasady wyboru systemu eksploatacji w przypadku wyrzutami gazów i skał są podobne jak w przypadku zagrożenia tąpaniami. Należy zatem zastosować systemy ścianowe możliwie od granic oraz należy unikać maszyn i urządzeń o działaniu udarowym. Należy dążyć do wcześniejszego odprężenia pokładu zagrożonego wyrzutami poprzez:

wcześniejsze wybranie pokładu odprężającego,

wiercenie odprężające tj. wykonanie z czoła przodku otworów wyprzedzających o średnicy ok. 100mm i długości 10-20m.

Jeżeli mimo wymienionych zabiegów zagrożenie nadal występuje to należy stosować prowokowanie wyrzutów wykonując strzelanie wstrząsowe w czasie nieobecności załogi na dole kopalni. W chodnikach przyścianowych należy stawiać zasłony (kraty) drewniane lub stalowe tłumiące wyrzuty gazów i skał.

W kopalniach zagrożonych wydzielaniem się szkodliwych gazów stosuje się następujące zasady eksploatacji:

należy stosować systemy z opływowym prądem powietrza, a więc systemy ścianowe. Dla ograniczenia strefy spękań wokół wyrobiska wybierkowego i chodników przyścianowych skąd może wydzielać się dodatkowa ilość gazów korzystniej jest stosować systemy z podsadzką hydrauliczną i ściany o większej długości,

należy dążyć do całkowitego i czystego wybierania złoża, a urobioną kopalinę jak najszybciej wydać na powierzchnie,

należy dążyć do pełnej mechanizacji i automatyzacji ścian, zwłaszcza w pokładach cienkich,

stosować odmetowywanie górotworu. W kopalniach polskich powszechne zastosowanie znajduje metoda otworów drenażowych. Praktyka wykazuje że dostateczne odmetanowanie złoża można uzyskać wykonując otwory z chodników przygotowawczych.

Projektując system eksploatacji pokładu skłonnego do samozapalenia należy przestrzegać następujących zasad:

stosować systemy ścianowe które gwarantują najmniejsza ilość robót przygotowawczych. W miarę możliwości wyrobiska chodnikowe zakładać pod stropem złoża (pokłady grube). W przypadku konieczności wykonania chodników po spągu lub w środku grubego pokładu należy szczeliny wokół wyrobiska uszczelnić. Wymiary pól eksploatacyjnych musza być dostosowane do okresu inkubacji i planowanego postępu wybierania,

pokłady grube należy eksploatować warstwami z góry na dół,

eksploatację prowadzić w kierunku od granic,\

przestrzegać czystego wybierania złoża i nie pozostawiać filarów oporowych wzdłuż chodników przyścianowych,

dbać o dokładną likwidację zrobów tj. wywoływać pełny i szczelny zawał, a w przypadku podsadzki hydraulicznej wykonać podsadzkę aż pod strop bez pozostawienia zer. W systemach z zawałem stropu korzystnie jest doszczelniać gruzowisko zawałowe zawiesiną z odpadów przemysłowych, np. zawiesiną popiołową. Zroby i zbędne chodniki należy likwidować na bieżąco i szczelnie je izolować,

unikać podbierania pokładów.

W warunkach zagrożenia wodnego należy przy projektowaniu systemu eksploatacji uwzględniać konieczność wyprzedzania wyrobisk eksploatacyjnych wyrobiskami przygotowawczymi z którymi prowadzi się rozeznanie zagrożenia otworami wyprzedzającymi i badawczymi. Przy wyborze systemu eksploatacji należy przestrzegac następujących zasad:

wzdłuż wychodni, uskoków i granic obszaru górniczego należy pozostawić filary. Części kopalni o szczególnym zagrożeniu wodnym należy odgradzać od pozostałej części kopalni stałymi tamami ,

w złożach wielopokładowych korzystniej jest rozpocząc eksploatację od pokładów dolnych,

front wyrobisk eksploatacyjnych przechylać w kierunku starych zrobów co ułatwia odprowadzenie wody,

zależnie od stopnia zagrożenia wodnego stosować systemy:

z zachowaniem stropu (komorowe i komorowo-filarowe),

z podsadzką hydrauliczną która ogranicza zasięg tworzenia szczelin w stropie,

z podsadzką suchą lub zawałem stropu ale tylko w wypróbowanych warunkach gdy w stropie zalega dostatecznie gruba warstwa skał izolujących wyrobisko od poziomu wodnego lub po uprzednim osuszeniu warstw wodonośnych,

zachować szczególną ostrożność przy zbliżaniu się z eksploatacją do starych zrobów (otwory badawcze) oraz przy eksploatacji w sąsiedztwie kopalń zatopionych. W tych przypadkach należy zachować ogólny kierunek eksploatacji z góry na dół.

Oddziaływanie górnictwa na środowisko

Ceną postępu rosnącego zmechanizowania procesów wydobycia było oddziaływanie na otaczające środowisko, niestety o charakterze negatywnym.

Współczesne górnictwo posługuje się wieloma różnymi technikami wydobywczymi, których efektem końcowym oprócz pozyskania cennego surowca, staje się ingerencja w środowisko naturalne. Rozróżniamy górnictwo podziemne węgla kamiennego, rud żelaza, rud cynkowo-ołowiowych, które wywierają największy wpływ na przyrodę.

Takie oddziaływania mają charakter bezpośredni, polegają na wyłączeniu terenów przyrodniczo użytkowanych dla potrzeb danego zakładu górniczego, oraz pośredni, którego oddziaływanie nieraz doprowadza do niezamierzonych zmian elementów środowiska. Skutkiem tego są zmiany geomechaniczne, hydrologiczne i przyrodnicze.

Oddziaływanie górnictwa podziemnego na środowisko przyrodnicze przejawia się głównie w formie degradacji gleb, wód oraz szaty roślinnej przez zanieczyszczenia chemiczne.

Górnictwu podziemnemu nieustannie towarzyszy powstawanie odpadów górniczych w procesie przygotowania i urabiania pokładów oraz w procesie wzbogacania urobku, jednak największym problemem związanym z górnictwem węgla są wody słone, które są odprowadzane do rzek. Konieczność wytłaczania wód dołowych, które są rezultatem czynnika przyrodniczego, jakim jest pozioma i pionowa sferowość hydrochemiczna w obrębie tego basenu węglowego. Istnieje podział wód kopalnianych na cztery grupy w zależności od stężenia jonów chlorkowych i siarczanowych.

Odprowadzanie tych wód do rzek powoduje ich ponadnormatywne zasolenie i w konsekwencji wiele ujemnych skutków, jak:

- szkodliwe oddziaływanie na biocenozę rzek, innych cieków i zbiorników wodnych;

- ograniczenie możliwości wykorzystania wód rzecznych m.in. na potrzeby rolnictwa i leśnictwa;

Oddziaływanie górnictwa podziemnego wpływa na szkody w gospodarce leśnej i rolnej wskutek uszkodzenia roślin, przede wszystkim ich korzeni oraz zmiany panujących stosunków wodnych. Ich zaburzenie prowadzi w mniejszej skali do powstawania lokalnych zalewisk ściekowych i mokradeł. Na większą skalę natomiast wywoływane są obniżeniem wód gruntowych, spowodowanym częstym odpompowywaniem wód poza obręb pola górniczego lub ich odpływem do wyrobisk podziemnych. Są to przekształcenia hydrologiczne.

Szkodliwemu oddziaływaniu eksploatacji podziemnej podlega nie tylko bezpośredni obszar kopalniany, lecz także teren położony w zasięgu leja depresyjnego poziomów wodonośnych, w promieniu kilku do kilkunastu kilometrów. W wyniku tego następuje przesuszenie warstw powierzchniowych gleby i co za tym idzie zakłócenie normalnego toku produkcji rolnej czy leśnej. Obecnie obserwuje się zanikanie wody nie tylko w centrum niecki górnośląskiej, ale i również na jej obrzeżach - w wielu wsiach i miejscowościach brakuje wody w studniach.

Obniżenie wód gruntowych pod drzewostanami, jako skutek przesuszenia, powoduje zmianę siedliskowego typu lasu, na przykład z boru mieszanego wilgotnego na bór mieszany świeży, a w następstwie konieczna jest gruntowniejsza przebudowa drzewostanów.

Na użytkach zielonych przesuszenie gleb, w szczególności torfowych, powoduję potrzebę zmiany rolniczego użytkowania tych gleb. Ten typ przesuszenia gleb zależy od wielkości obniżenia się poziomu wody gruntowej, które warunkuje szybkość zachodzących procesów. Szczególnie

wyraźne obniżenie produktywności obserwuje się na łatwo przepuszczalnych glebach piaskowych. Jednym z najbardziej charakterystycznych i zauważalnych oddziaływań na środowisko są zwałowiska odpadów górnictwa węglowego, rud żelaza, cynkowo-ołowiowych. Są one zarazem najbardziej uciążliwe.

Profilaktyka zagrożeniowa

Profilaktyka przeciwko zagrożeniu wybuchem pyłu węglowego generalnie ma

charakter ochrony zbiorowej polegającej np. na ograniczaniu emisji pyłu w miejscach

jego powstawania (wspólny element profilaktyki pyłowej), pozbawianiu pyłu lotności,

utrzymywaniu stref zabezpieczających stosowaniu zapór przeciwwybuchowych

(klasa „B”) itd. W przypadku profilaktyki zwalczania zagrożenia pyłami szkodliwymi

dla zdrowia oprócz ograniczania emisji pyłu w miejscach jego powstawania stosuje

się również ochrony indywidualne dróg oddechowych z których najczęściej

stosowane są półmaski przeciwpyłowe jednorazowego użytku. W przypadku tego

zagrożenia skuteczność prowadzonych działań profilaktycznych można oceniać

analizując ilość stwierdzonych przypadków pylicy płuc, trzeba jednak pamiętać, że

obecny stan zachorowalności świadczy o skuteczności profilaktyki ostatnich 10-15

lat.

Generalnie ten element profilaktyki realizowany jest

m. innymi poprzez:

- stosowanie układów zraszających na kombajnach ścianowych oraz chodnikowych,

w tym układów zraszania wewnętrznego

- stosowanie odpylaczy w drążonych wyrobiskach korytarzowych przewietrzanych

wentylacją odrębną,

- stosowanie środków chemicznych zmniejszających napięcie powierzchniowe wody

zasilającej układy zraszające w celu poprawienia skuteczności zraszania,

- stosowanie dysz zraszających na przesypach przenośników odstawy urobku

- stosowanie przepłuczki wodnej przy wierceniu otworów strzałowych w skałach

zwięzłych wiertarkami udarowymi powietrznymi,

- stosowaniu dodatkowych urządzeń zraszających na kombajnach,

- stosowaniu innych urządzeń np. tzw. kurtyn wodnych,

Równie ważnym elementem profilaktyki jest stosowanie przez pracowników środków

ochrony indywidualnej dróg oddechowych. W kopalniach węgla kamiennego

dobór odpowiednich klas środków ochrony indywidualnej dróg oddechowych

realizowany był w oparciu o wyniki pomiarów stężenia zapylenia frakcji całkowitej

oraz respirabilnej a także oznaczaniu procentowej zawartości wolnej krystalicznej

krzemionki. W coraz większym zakresie pomiary wykonywane były przez firmy

zewnętrzne dysponujące akredytowanymi laboratoriami.

1) przekroczy najwyższe dopuszczalne stężenie, a nie przekroczy

czterokrotności tego stężenia, stosuje się sprzęt filtrujący klasy 1,

2) zawarta jest między wartością 4xNDS i 10xNDS, stosuje się sprzęt filtrujący

klasy 2,

3) zawarta jest między wartością 10xNDS i 20xNDS, stosuje się sprzęt

filtrujący klasy 3.”

Profilaktyka

Z. tapaniami

ocena

-obserwacje sejsmoakustyczne

-rejestracja wstrząsów i położenia

- wiercenia małośrednicowe

Zwalczenie

-strzelanie torpedujące,

-hydrostrzelinowanie

Z. metanowe

ocena

-wiercenia rdzeniowe

-metody obliczeniowe

-stosowanie metanometrii o pomiarze ciągłym

zwalczanie

-sposoby wentylacyjne na wtłaczaniu odp. ilości powietrrza

-odmetanowanie

z. wodne

ocena

-obserwacje hydrologiczne

rozpozanie

-otwory wiertnicze i przedwierty

zwalczanie

-odwadnianie warstw, filtry ochronne, budowa tam i korków podsadzkowych, właściwy dobór systemu eksploatacji

Z. wybuchem pyłu węglowego

-zwalczanie pyłu w miejscach powstawania

-zwalczanie zapoczątkowania wybuchu (kontrola metanu dobór MW)

-przeciwdziałanie rozwojowi wybuchu (neutralizacja pyłu, zapobieganie lotności pyłu)

- ograniczenie zasięgu wybuchu (wykonaie zapór p.wybuchowych)

Z. Pożarami podziemnymi

ocena

-pobieranie prób powietrza

-metoda obliczeniowa

zwalczanie

-czyste wybieranie bez pozostawiania resztek

-wybieranie bez podziału na warstwy

-stosować system z podsadzką hydrauliczną

-maksymalna prędkość postępu czoła przodka

-unikać utrzymywania wyrobisk za frontem

-do minimum skaracać okres likwidacji ściany

-wywoływać pełny i szczelny zawał

Z. radicyjne

ocena

-pomiary stężeń

profilaktyka

-zwiększyć intensywność powietrza

izolować zroby

-izolować zbędne wyrobiska

-usuwać osady promieniotwórcze

Z. wyrzutami gazów i skał

-odprężanie zagrożonych pokładów

-prowokowanie wyrzutów za pomocą MW

-strzelanie odprężające

Z. erubcyjne

stosowanie aparatury kontrolno-pomiarowej

Odwadnianie kopalń

Wody kopalniane odprowadza się do komór pomp chodnikami wodnymi i ściekami. Przy III ST zagrożenia wodnego wykonuje się chodniki podwójne, a jeden z nich służy do odprowadzenia wody. W chodniku wodnym woda płynie po spągu chodnika i czasami wypełnia znaczna wysokością chodnika. Przy mniejszych dopływach wody buduje się w wyrobiskach korytarzowych ścieki wodne, z reguły przykryte, a przykrycie stanowi przejście dla ludzi.

Dla zapewnienia grawitacyjnego odpływu wód do komór pomp, wyrobiskom poziomym nadaje się odpowiednie nachylenie od 3 do 5‰. W skałach zwięzłych ścieki mogą być nie obudowane. Najczęściej stosuje się ścieki obudowane murowane, betonowe lub z płyt fabrykantowych. Wymiary ścieku ustala się na podstawie wzoru:

Qś = Fś * vś * 60 [m3/min]

Gdzie:

Qś - przewidywana ilość odprowadzanej wody [m3/min]

Fś - poprzeczny przekrój użytkowy ścieku [m2]

vś - prędkość przepływu w [m2]

Dla utrudnienia zamulenia ścieku prędkość przepływu wody nie powinna być mniejsza:

- 0,25 m/s przy zanieczyszczeniach ilastych,

- 0,5 m/s przy zanieczyszczeniach piaszczystych

Na sumaryczny dopływ wody do kopalni składają się wody przenikające do wyrobisk z otaczającego górotworu oraz wody podsadzkowe.

Wody z poszczególnych rejonów kieruje się chodnikami wodnymi i ściekami do zbiorników wodnych zlokalizowanych przy komorze pomp. Przy komorze musza znajdować się dwa niezależne zbiorniki wodne, których łączna objętość powinna wystarczyć na co najmniej 12h odpływ wody z kopalni - przy założeniu awarii pomp. Przy normalnej pracy pomp jeden zbiornik jest czynny a drugi w tym czasie jest czyszczony lub pozostaje w rezerwie.

Ze zbiorników wodę doprowadza się kanałami do studni ssących, skąd jest ona pompowana na powierzchnię. Zbiorniki wodne i komora pomp Są zlokalizowane w pobliżu szybów głównych, w miejscu nienarażonym na wpływy eksploatacyjne.

Komory pomp musza być wyposażone w co najmniej trzy pompy lub zespoły pompowe o równej wydajności. Każda pompa lub zespół pomp musi zapewnić wypompowanie ustalonego dopływu dobowego w ciągu 20h, a w kopalniach nowych 17h.

Druga pompa lub zespół pomp stanowi gotowa stale sprawna rezerwę a 3 pompa lub zespół pomp przeznaczony jest do przeglądu lub naprawy.

Wodę z komory pomp tłoczy się na powierzchnie rurociągami. Każda kopalnia musi mieć co najmniej dwa rurociągi tłoczne na powierzchnię. Jeden rurociąg jest czynny a drugi rezerwowy.

Zgodnie z przepisami woda odprowadzana do rzek nie powinna zawierać zanieczyszczeń mechanicznych powyżej 30 mg/dm3. Jeżeli woda wypompowana z kopalni na powierzchnie posiada większe zanieczyszczenia mechaniczne to jest dodatkowo oczyszczana w osadnikach powierzchniowych. Dla wyeliminowania konieczności dodatkowego oczyszczania wody z zanieczyszczeń mechanicznych na powierzchni celowe jest usuwanie tych zanieczyszczeń na dole kopalni.

Wody pompowane z dołu kopalni SA z reguły wodami mineralnymi często zawierającymi w swym składzie duże stężenia chlorków i siarczanów. Mineralizacja wód z poszczególnych kopalń jest bardzo zróżnicowana - począwszy od wód spełniających wymagania wody do picia, leczniczych wód mineralnych, skończywszy na solankach. W kopalniach, w których występują wypływy wód czystych - zdatnych do celów pitnych wykonuje się specjalne ujęcia tych wód. Wody te pompuje się na powierzchnię oddzielnie i kieruje je do wodociągów przemysłowych i osiedlowych.

Wpływ eksploatacji na powierzchnię, kategorie wpływów, wskaźniki:

W wyniku podziemnej eksploatacji złóż powierzchnia terenu ulega deformacjom, których charakter, wielkość, zasięg i przebieg zależą od szeregu czynników geologicznych, górniczych i innych. W szczególności wymienić tu należy takie czynniki jak:

własności fizykochemiczne górotworu

tektonika górotworu (uskoki)

petrograficzne własności skał stropowych

warunki hydrogeologiczne

rodzaj i grubość warstw nadkładowych

kąt nachylenia warstw geologicznych

grubość eksploatowanego pokładu (złoża)

rodzaj podsadzki stosowanej do wyrobisk górniczych (sposób kierowania stropem)

prędkość posuwania się (postęp) frontu eksploatowanego pokładu

wielkość wybranej powierzchni pokładu

rzeźba i ukształtowanie terenu na eksploatowanym pokladem

Deformacje powierzchni mogą również już wystąpić w toku prowadzenia robót poszukiwawczych, udostępniających i przygotowawczych. W tych przypadkach na skutek odpompowywania wód z tych wyrobisk może wystąpić zmiana poziomów wodonośnych, a w wyniku osuszenia górotworu nastąpić może obniżenie powierzchni terenu. Odkształcenie powierzchni w wyniku eksploatacji górniczej podzielić można na:

deformacje ciągle reprezentowane przez tzw. niecki osiadania

deformacje nieciągłe (progi, zapadliska, szczeliny).

Wpływy eksploatacji górniczej na powierzchnię oddziałują szkodliwie na znajdujące się na niej obiekty. Wielkość i rodzaj tych szkód zależy od wspominanych wyżej deformacji terenu, oraz od rodzaju budowli i ich odporności na te deformacje. Proces wpływu eksploatacji górniczej na powierzchnię terenu przebiega stopniowo w miarę powiększania wielkości powierzchni eksploatowanego pokładu, a pierwszym jego objawem w kopalni to: ugięcie lub osiadanie stropu. Nim jednak nastąpi ujawnienie się wpływów eksploatacji na powierzchnie ziemi, pojawi się w kopalni wzmożone ciśnienie stropowe, boczne i w bezpośrednim sąsiedztwie wyrobisk górniczych. W następstwie takiego stanu jest dążność otaczających skal do wypełnienia powstałej pustki, jaka stanowi wyrobisko górnicze. W miarę rozszerzenia się eksploatacji powstają różnego rodzaju zagrożenia tj: lokalne zawały, wyciskanie spągu, zaciskanie wyrobisk, wstrząsy, tąpania, wybuchy i wyrzuty metanu, wyrzuty CO2, zawodnienia podziemne, czy pożary; niektóre z nich mają związek przyczynowy z pojawiającymi się na powierzchni szkodami górniczymi.

8

Wyszukiwarka

Podobne podstrony:

Opracowanie Zagadnień na egzamin Mikroprocki

opracowane zagadnienia 2011

monopolizacja gospodarki, Opracowane zagadnienia

Opracowanie zagadnień NIK, Bezpieczenstwo Narodowe rok I

temp krytyczna, TRANSPORT PWR, STUDIA, SEMESTR II, FIZYKA, fizyka-wyklad, zagadnienia opracowane, za

socjologia - opracowane zagadnienia(2), Uniwerek

Opracowane zagadnienia na koło z podstaw turystyki, Notatki na koła

opracowane zagadnienia ściąga nowa

chemia fizyczna wykłady, sprawozdania, opracowane zagadnienia do egzaminu Sprawozdanie ćw 7 zależ

Drobnoustroje chorobotwórcze opracowane zagadnienia

Egzamin opracowane zagadnienia 2

Opracowanie zagadnień na prawo handlowe

Podstawy biologicznego rozwoju człowieka opracowane zagadnienia z roku 14 2015

opracowane zagadnienia na egazamin

Opracowane Zagadnienia

Socjologia organizacji socjologia organizacji opracowanie zagadnien

ChMB kolokwium I opracowane zagadnienia by Owca

więcej podobnych podstron