Wyposażenie dodatkowe (Miscellaneous)

Hydrauliczny system usuwania wiórów (Hydro Sweep Chip Removal System)

Zmywacz hydrauliczny służy do oczyszczania narzędzi z wiórów. System wykorzystuje płukanie strumieniem chłodziwa do umieszczenia wiórów w pojemniku odzyskującym.

System hydrauliczny do usuwanie wiórów składa się z dysz, zbiornika, bębna obrotowego, zasysacza wiórów. Dysze mogą być mocowane w różnych miejscach dla zapewnienia maksymalnych zdolności zmywania. Istnieją trzy sekcje strumieni chłodziwa : lewa, prawa i skrzyżowana.

Bęben obrotowy, na rolkach, jest poruszany przez silnik. Rolki są napędzane pasami przez standardowy silnik (110 milibar*w). Silnik jest zasilany silnikiem narzędzi. Wtyczka zasilania silnika jest zamocowana z tyłu VMC i oznaczona jest CONVEYER (przenośnik). Bęben jest uruchamiany przyciskiem CYCLE START na panelu hydraulicznego zmywacza. Bęben może być również podłączony do standardowego gniazdka ściennego. Zaopatruje się w ten sposób silnik bębna w energię elektryczną bez włączania strumienia chłodziwa.

System ten wykorzystuje chłodziwo maszynowe do płukania. Pojemność zbiornika wynosi 70 galonów (VMC 4020) i 85 galonów (VMC 6030) i jest wystarczająca, w obu przypadkach, do zapewnienia odpowiedniej ilości cieczy dla systemu chłodzącego i zmywającego.

Operowanie

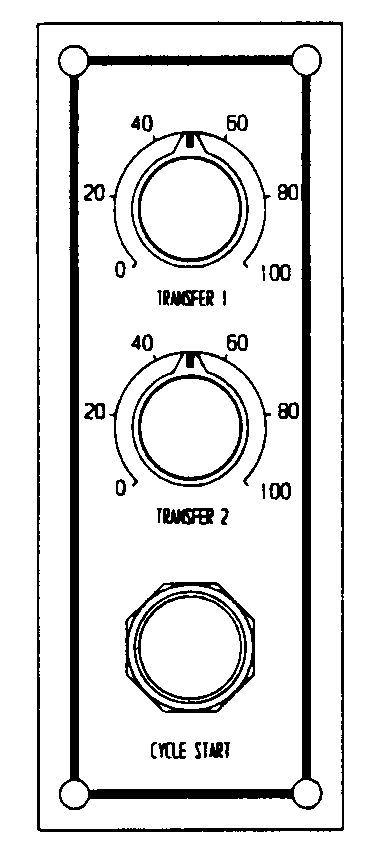

Zmywacz hydrauliczny jest sterowany z panelu sterowniczego. Jest on zamontowany z przodu VMC pod pulpitem sterownika.

Podpisy pod rysunkiem : |

|

transfer 1 |

transfer 1 |

cycle start |

uruchomienie cyklu |

System usuwający wióry jest uruchamiany przyciskiem CYCLE START na panelu sterowniczym. Może być również uruchamiany kodem M20 w programie maszynowym. CYCLE START i kod M20 są dla siebie zamienne, mogą włączać lub wyłączać system. Jednokrotne wciśnięcie przycisku uruchamia system, ponowne jego wciśnięcie wyłącza system. Kod M20 działa w ten sam sposób. Po pierwszym użyciu tego kodu w programie, system jest uruchamiany. Ponowne użycie kodu w programie powoduje wyłączenie systemu. Gdy używany jest system, włączany i wyłączany jednym z dwóch sposobów strumień chłodziwa i bęben są włączane lub wyłączane. Aby uruchomić bęben bez włączenia chłodziwa, silnik bębna musi być podłączony do innego źródła energii elektrycznej.

Uwaga : Gdy używane jest alternatywne źródło energii elektrycznej bęben NIE jest włączany przez CYCLE START ani przez M20.

Pokrętła zaznaczone TRANSFER 1 i TRANSFER 2 służą do ustalania czasu działania chłodziwa. Pokrętło oznaczone TRANSFER 1 steruje pracą strumienia skrzyżowanego. Pokrętło oznaczone TRANSFER 2 steruje pracą lewego i prawego strumienia. Polewanie chłodziwem ma cztery cykle. Cykl składa się z pracy strumieni podanych w kolejności : strumień skrzyżowany, lewy, skrzyżowany, prawy. W tej kolejności pracują strumienie tak długo jak włączony jest przycisk CYCLE START. W tym samym czasie uruchomiony jest tylko jeden strumień, gdy zaczyna działać następny strumień, poprzedni zostaje zatrzymany. Długość pracy strumienia jest ustalana za pomocą ustawień pokręteł TRANSFER. Pokrętła są ustawialne w zakresie od 0 do 100 procent. Ustawienie na 0 powoduje uruchomienie odpowiedniego strumienia na trzy sekundy. 100 procent oznacza trzydzieści sekund.

Bęben obrotowy zbiera wióry do korytka odwadniającego. Wióry przesuwane są z korytka do pojemnika odzyskowego za pomocą suwaka. Suwak przesuwa wióry w określonych interwałach (gdy uruchomiony jest system).

Automatyczne drzwi

Drzwi automatyczne mogą być sterowane za pomocą kodów M80 (otwarcie) i M81 (zamknięcie). Sterowanie drzwiami przy użyciu funkcji M odbywa się TYLKO wtedy, gdy są one w zablokowanej pozycji, to znaczy gdy są zamknięte przez zawory pneumatyczne. Gdy drzwi są w zablokowanej pozycji, kod M80 uruchamia zawory pneumatyczne otwierające drzwi. W otwartej pozycji drzwi NIE mogą być zamknięte ręcznie. Gdy drzwi są zamknięte, blokada drzwi może być ręcznie wyłączona w celu otwierania i zamykania drzwi. Blokada drzwi może być zwolniona przez ręczne otwarcie drzwi. Wymaga to nieco większej siły niż gdy niema blokady. Blokada może być uruchomiona przez ręcznie dopchnięcie zamkniętych drzwi, aż uruchomi się blokada. Blokada musi być ręcznie uruchomiona przed otwarciem drzwi za pomocą zaworów pneumatycznych.

Uwaga : Kod M20 służy do zamknięcia drzwi gdy narzędzia nie są wyposażone w główny wskaźnik.

Uwaga : Gdy drzwi są zamknięte i zastosowany jest kod M20 maszyna zaczeka na sygnał. Aby przekroczyć te warunki, należy otworzyć i zamknąć drzwi ręcznie.

Uwaga : Kod M20 jest używany TYLKO wtedy, gdy maszyna NIE jest przystosowana do głównego wskaźnika.

Drzwi zamkną się całkowicie przez kontynuacją programu. Gdy używany jest główny wskaźnik, do zamykania drzwi służy M81.

M80 Automatyczne otwarcie drzwi

Funkcja służy do automatycznego otwierania drzwi. Gdy drzwi są zablokowane, ten kod służy do otwarcia drzwi za pomocą zaworów pneumatycznych. Gdy drzwi są otwarte drzwi NIE mogą być zamknięte ręcznie. Gdy drzwi są zamknięte, blokada drzwi może być ręcznie wyłączona w celu otwierania i zamykania drzwi. Blokada musi być ręcznie uruchomiona przed otwarciem drzwi za pomocą zaworów pneumatycznych.

M81 Automatyczne zamknięcie drzwi

Funkcja służy do automatycznego zamykania drzwi. Gdy drzwi są zablokowane, ten kod służy do zamknięcia drzwi za pomocą zaworów pneumatycznych. Gdy drzwi są otwarte drzwi NIE mogą być zamknięte ręcznie. Gdy drzwi są zamknięte, blokada drzwi może być ręcznie wyłączona w celu otwierania i zamykania drzwi. Blokada musi być ręcznie uruchomiona przed otwarciem drzwi za pomocą zaworów pneumatycznych.

Uwaga : Gdy drzwi są zamknięte i użyty jest kod M81 maszyna zaczeka na sygnał. Aby przekroczyć te warunki, należy otworzyć i zamknąć drzwi ręcznie.

Uwaga : Ta funkcja jest używana TYLKO wtedy, gdy maszyna posiada główny wskaźnik. Gdy nie ma głównego wskaźnika należy używać kodu M20.

Przepływ chłodziwa przez wrzeciono (do wyboru)

(Flood Coolant Through the Spindle)

Opcja umożliwia przepływ chłodziwa przez wrzeciono. Ten system posiada swoją własną pompę i system elektroniczny, są one niezależne od standardowego systemu chłodzącego. Główny wyłącznik zasilania systemu znajduje się z tyłu maszyny i oznaczony jest : „Coolant Through Spindle”. Główne przełącznik musi być włączony (pozycja on) aby pracował system chłodzenia przez wrzeciono.

Komenda STEP pozwala na wybór M7 i M8 dla przepływu chłodziwa. Gdy wybrane jest M7, kod M8 służy do uruchomienia z programu opcji przepływu chłodziwa przez wrzeciono. Gdy wybrane jest M8, kod M7 służy do uruchomienia (z programu) opcji przepływu chłodziwa przez wrzeciono. Kod M9 kasuje kody M7 i M8.

Specjalne pokrętła retencyjne powinny być dopasowane do końcówki uchwytu narzędziowego przeznaczonego do specjalnych narzędzi umożliwiających przepływ chłodziwa przez narzędzie. Ponieważ te pokrętła retencyjne są wydrążone, wytwórcy polecają używanie narzędzi, które nie posiadają naprężeń powstających z boku narzędzia. Cienkie ścianki tych pokręteł retencyjnych mogą pęknąć, gdy używane są narzędzia do obróbki bocznej jak frez czołowy, frez jednoostrzowy, frez walcowo-czołowy, itp. Gdy pokrętło retencyjne pęknie i złamie się, narzędzie wypadnie z wrzeciona.

Uwaga : Narzędzia, w których powstają naprężenia boczne wymagają pełnych pokręteł retencyjnych.

W wypadku gdy w chłodziwie znajdują się mikro zanieczyszczenia mechaniczne wymagane jest zastosowanie specjalnych filtrów w systemie. Te zanieczyszczenia mogą uszkodzić uszczelki obracające się w układzie przez które przepływa chłodziwo. Jeżeli uszczelka zostanie uszkodzona, chłodziwo zacznie wyciekać i może uszkodzić pas klinowy lub inny system głowicy. Użytkownik powinien zaopatrzyć się w filtry odpowiednio do swych wymagań.

Gdy używany jest system przepływu chłodziwa przez wrzeciono, narzędzie na wrzecionie posiada pełne pokrętło retencyjne, napór będzie narastać za pokrętłem. Gdy pełny uchwyt narzędziowy jest usuwany z wrzeciona, ręcznie lub przez wymiennik narzędzi, chłodziwo pod ciśnieniem rozpryśnie się z kołnierza. Poleca się używanie wymiennika narzędzi przy zamkniętych drzwiach do usuwania narzędzi z wrzeciona, gdy system przepływu chłodziwa przez wrzeciono jest pod ciśnieniem.

Uwaga : Należy zawsze posiadać ochronę oczu podczas sterowania maszyną i jej dodatkowym wyposażeniem.

Serwochłodziwo

Serwochłodziwo jest opcją do wyboru. Wymaga ona odpowiedniego oprogramowania i sprzętu. M7.1 lub M8.1 uruchamiają opcjonalne serwochłodziwo i strumień chłodziwa jeden. Komenda SETP pozwala operatorowi na wybór M7 lub M8 dla strumienia chłodziwa. Słowo H musi być użyte przez komendą M7.1 lub M8.1.

Opcja serwochłodziwa została zaprojektowana aby umożliwić programowanie kierunku strumienia chłodziwa. Strumień chłodziwa może być skierowany prosto na narzędzie lub na obrabianą część w celu chłodzenia lub wymywania wiórów.

Serwochłodziwo jest przypisane do osi A. Jeżeli stolik obrotowy znajduje się na VMC, on będzie przypisany do osi A, zaś serwochłodziwo będzie przypisane do osi B. W trybie JOG serwochłodziwo może być przesuwane na osie A lub B. (Patrz strona SETP, ustawienia parametrów dla opcji stosunku osi A lub B na COOLANT.

Procedura CS jest przeprowadzana w następujący sposób :

Po włączeniu VMC dysza serwochłodziwa znajdzie swój początek układu współrzędnych przez odszukanie obudowy wrzeciona i cofnięcie się o 10 stopni. Dysza przesuwa się do wrzeciona dopóki na natrafi na przeszkodę. Po wykonaniu uruchomienia, nastąpi ponowne wyrównanie VMC i serwomechanizmu chłodziwa. W tej pozycji dysza jest cofnięta o 10 stopni i zostaje ustalony początek układu współrzędnych. Zakres ruchu jest ograniczony od 0 do 45 stopni. od początku układu współrzędnych. Po piętnastu sekundach procedura zostanie zakończona. Zewnętrzne pokrętło potencjometru musi znajdować się w górnym położeniu OFF przed uruchomieniem VMC. Serwomechanizm chłodziwa nie może przyjmować położenia ujemnego.

Serwochłodziwo posiada również zewnętrzny potencjometr sterowania ręcznego znajdujący się po prawej stronie drzwi na osłonie przeciw wiórowej. W czasie sterowania ręcznego monitor wyświetli OFF. Przekręcenie potencjometru o określoną wielkość powoduje wyświetlenie tej wielkości po prawej stronie wyświetlonej pozycji. Potencjometr pozostaje aktywny po CS we wszystkich trybach operacji, może on być zablokowany i odblokowany przez kody M48.1 i M49.1.

Gdy sterownik jest w trybie AUTO lub MDI pozycja będzie wyświetlona jak następuje :

X 0.0000 0

Y 0.0000 0 A0 OFF

Z0.0000 0

Wyświetlona pozycja osi jest zmieniana aby pozwolić na wyświetlanie danych potencjometru sterowania ręcznego. Dane numeryczne wyświetlone po prawej stronie są zamienione przez wartości potencjometru. Te dane wyrażone są w stopniach (tylko oś A lub B). Dane są wyświetlone po wystartowaniu maszyny, pod warunkiem że na stronie parametrów SETP wybrany jest współczynnik serwochłodziwa. W czasie startowania maszyny potencjometr sterowania ręcznego znajduje się w pozycji OFF.

Procedura ustawień (setup procedure) jest przeprowadzana w następujący sposób :

1. Przesunięcie dysz do pozycji bazowej przez użycie komendy HO lub w trybie przesuwania (tryb JOG) przez przesunięcie do pozycji zerowej maszyny.

2. Wywołanie, w trybie MDI, pierwszego narzędzia, które ma być używane wraz z chłodziwem. Włączenie chłodziwa, gdy wrzeciono obsadzone jest narzędziem. Skierowanie strumienia chłodziwa na końcówkę narzędzia przy użyciu potencjometru sterowania ręcznego serwomechanizmu chłodziwa. Później można ustawić dyszę na zewnętrzną średnicę narzędzia przez użycie słowa P i podanie średnicy narzędzia.

3. Zauważ wyświetloną wartość kątową. Będzie to wartość słowa L w linii zawierającej M7.1, dla pierwszego narzędzia.

4. Umieszczenie tej informacji w programie w celu użycia serwochłodziwa.

Sterowane programowo mogą być, obok włączenia chłodziwa, następujące parametry :

L = Ilość stopni do pierwszego zaprogramowanego narzędzia. Słowo L inicjalizuje dyszę chłodziwa.

P = Średnica lub promień narzędzia w programie. Ustawienie wewnętrzne lub zewnętrzne.

Q = Ustawienie długo*ci. Opcja służy modyfikowaniu ustawienia dyszy w górę lub w dół. Obliczenia są wykonywane na podstawie wartości w tabeli długości narzędzi.

Na przykład, jeżeli narzędzie 3 wymaga dyszy skierowanej ku górze, obliczenia muszą być zmienione. Do zmiany obliczeń linia zawierające M7.1 musi zawierać słowo Q. Jeżeli bieżąca wartość w tablicy narzędzi wynosi -22.39, dodanie jednego cala spowoduje powiększenie wartości słowa Q do -23.39. Program będzie używał słowa Q zamiast wartości słowa H do wycelowania strumienia chłodziwa o jeden cal w górę. Ta zmiana ustawi oryginalnie zaprogramowany parametr dla pierwszego narzędzia. Następna kombinacja słowa H i M7.1 zwróci oryginalne ustawienia. Słowo Q nie wpływa na długość narzędzia i nie zmienia żadnych wartości w tablicy danych narzędzi.

Linia programu wygląda następująco :

N124 H3 D3 Z1.5 (długość narzędzia wynosi -22.39)

N125 M7.1 Q-23.39

Uwaga : M48.1 i M49.1 umożliwiają i uniemożliwiają używanie potencjometru sterowania ręcznego. Pozwala to na maksymalne przesunięcie do dyszy gdy potencjometr nie jest ustawiony na zero.

Przykład :

N1 O1 (część 1234

N2 M6 T1 (narzędzie #1, frez o średnicy 3 cali

N3 G0 90 S3200 M3 E1 X0 Y0

N4 H1 D1 Z.1 ******* uruchomienie serwomechanizmu chłodziwa, strumień chłodziwa na M7.1, sczytanie długości narzędzia 1 i umieszczenie dyszy w L o 10 stopni od początku układu współrzędnych maszyny, zostaje ustalone oryginalne położenie dyszy dla tego programu

wszystkie miejsca, w które ma być skierowana dysza są ustawiane od tego miejsca

***** obróbka części******* Słowo P przesuwa dyszę na zewnątrz na krawędź tnącą frezu

N22 M6 T1 (frez walcowo-czołowy .25)

N23 G0 G90 S3400 X0 Y0

N24 H2 Z1.5

N25 M7.1******* włączenie serwochłodziwa, strumień chłodziwa na M7.1

***** obróbka części******* Sczytanie długości narzędzia 2 i ustawienie dyszy na końcówkę narzędzia 2

M98 M9 ************ wyłączenie chłodziwa

N122 M6 T3 (frez walcowo-czołowy .5)

N123 G0 G90 S3400 X0 Y0

N125 M7.1 P.5 Q-23.39 *** uruchomienie serwomechanizmu chłodziwa, jak zdefiniowano w programie w wywołaniu pierwszego narzędzia, sczytanie długości narzędzia 3 i umieszczenie dyszy na wierzchołku narzędzia 3, P zmienia średnicę na .5 i przesuwa dyszę na zewnątrz umiejscawiając ją na krawędzi narzędzia.

Długość narzędzia dla narzędzia 3 wynosi -22.39

***** obróbka części******* Q-23.39 przesuwa w górę o 1 cal

N1100 M9 *********** wyłączenie chłodziwa

Ciągły tryb wymywania dla serwomechanizmu chłodziwa :

Użycie ruchu postępowo-zwrotnego serwomechanizmu chłodziwa służy do ciągłego zmywania i chłodzenia narzędzi i części obrabianej.

M14 Ruch postępowo-zwrotny dla osi B (Tryb ciągłego zmywania- opcja serwomechanizmu chłodziwa).

M15 Ruch postępowo-zwrotny dla osi A (Tryb ciągłego zmywania- opcja serwomechanizmu chłodziwa).

Użycie ruchu postępowo-zwrotnego serwomechanizmu chłodziwa służy do ciągłego zmywania i chłodzenia narzędzi i części obrabianej. Zakres osiowy serwomechanizmu chłodziwa wynosi jedynie od 0 do 45 stopni.

Przykład :

G90 A10. X-3.0 M7

G1 F1000.0 A15.

M15

X6.0 G1 F25.0 (Im mniejsza jest prędkość przesuwu, tym więcej razy nastąpi ruch postępowo zwrotny po osi A)

M10

Pobieranie danych z taśmy perforowanej lub komputera

Sterownik akceptuje programy lub dane narzędzi wprowadzone do pamięci przy użyciu komend taśmy perforowanej.

1) Prędkość przesyłu (baud rate) sterownika i urządzenia, do którego jest podłączenia, musi być taka sama. (patrz prędkość przesyłu, używanie komendy CD)

2) W trybie wprowadzania komend wpisz TA,1,# (gdzie # jest opcją błędu), wciśnij przycisk ENTER

3) Przygotuj czytnik taśmy lub komputer, podłączony do sterownika, w celu wysłania programu lub danych narzędzi.

OPCJA 1:# =1. Użycie tej opcji błędu do wprowadzania danych spowoduje zatrzymanie procesu wprowadzania danych gdy w programie zostanie wykryty błąd. Przykład : Użycie litery O zamiast liczby 0, podwójnych liter (XX.152), błędne umieszczenie znaku ujemnego (-Y.45), komentarz nie poprzedzony znakiem *,wymiar podany bez słowa osi (X.125.756). Na ekranie sterownika wyświetlony zostanie numer linii, na której nastąpiło zatrzymanie transmisji. Należy dokonać jej korekcji w edytorze tekstów lub dalekopisie. Po korekcji linii należy powtórzyć powyższe kroki 1-3. W wypadku nie wykrycia żadnego błędu, pojawi się komunikat „TAPE IS GOOD” (Taśma jest dobra).

OPCJA 2 : # =2. Gdy wybrana jest ta opcja sterownik kontynuuje akceptowanie danych nawet po wykryciu błędu. Po dokonaniu transmisji danych, na ekranie wyświetlany jest komunikat „# ERROR(S) READING TAPE” (# BŁĘDÓW ODCZYTU). W wypadku nie wykrycia żadnego błędu, pojawi się komunikat „TAPE IS GOOD” (Taśma jest dobra). Opcja polecana tylko gdy linie transmitowanego programu posiadają kolejne numery. Gdy program posiada kolejne numery linii operator może wylistować program, jeżeli wykryte zostały błędy oraz znaleźć opuszczone numery linii, w których wystąpił błąd. Należy użyć komendy wstawiania (IN) do zastąpienia brakujących linii. (Patrz Wstawianie linii programu, Użycie komendy IN)

OPCJA 3 : # = 3. Opcja służy do transmisji programu z innego sterownika. FADAL CNC88 może zaakceptować program lecz może mieć problem z jego uruchomieniem. Niektóre z kodów mogą wymagać zmiany na format wymagany przez FADAL CNC88.

4) Rozpoczęcie wysyłania danych z czytnika taśmy lub komputera.

Uwaga : Gdy program znajdujący się w pamięci zawiera słowo O jako pierwsza linia programu, program uważany jest za część biblioteki programów. Gdy do pamięci transmitowany jest nowy program, bieżący program w pamięci zepchnięty zostanie do biblioteki i zapamiętany. Jeżeli program znajdujący się w pamięci nie zawiera słowa O jako pierwsza linia programu, program uważany jest za część biblioteki programów. Gdy do pamięci transmitowany jest nowy program, bieżący program w pamięci zostanie skasowany i --> [Author:ZK] zamieniony przez nowy program.

Zablokowanie (Key Lock)

Blokada na panelu służy do ochrony programu przez nieautoryzowaną edycją. Gdy dowolna z użytych komend może zmienić program, pojawi się komunikat „COMMAND PROHIBITED BY KEY LOCK” (Komenda zablokowana).

Aby zabronić edycji programu :

1) Włóż kluczyk do zamka na panelu.

2) Przekręć kluczyk tak aby szczelina zamka znajdowała się w pozycji poziomej.

3) Wyjmij kluczyk i przechowaj go w bezpiecznym miejscu.

Aby umożliwić edycje programu :

1) Włóż kluczyk do zamka na panelu.

2) Przekręć kluczyk tak aby szczelina zamka znajdowała się w pozycji pionowej.

Element NOEDIT (NOEDIT Feature)

1) W linii zawierającej słowo O należy wpisać komentarz zawierający słowo NOEDIT w pierwszych szesnastu znakach linii. Ta cecha chroni program przed zmianami.

PRZYKŁAD :

N1 O6 (NOEDIT TARCZA TOKARSKA

Analizator powierzchni (Surface Analyzer)

Analizator powierzchni jest programem DOS-owym napisanym przez FADAL-a dla użytkowników dokonujących obróbki powierzchni przy pomocy Fadal VMC. VMC musi być wyposażony w pulpit sterowniczy osi 1010-5 oraz program przeznaczony do obróbki powinien zawierać przejścia obróbkowe o prędkości powyżej 50 cali na minutę. Obróbka o prędkości 1000 bloków na sekundę (1000 BPS) wymaga obróbki o wysokiej prędkości przesuwu. Gdy normalny program DNC wykorzystuje wysokie prędkości przesuwu, przesunięcie może wywołać gwałtowny wstrząs na saniach obrabiarki podczas zwrotu. Przeznaczeniem oprogramowania Analizator Powierzchni FADAL jest uspokojenie ruchu o dużej prędkości podczas zwrotu. Wykorzystuje ono tą samą podstawową funkcję ruchu do przodu M94 (ostre zmiany kierunku) i M94.1 (stopniowe zmiany kierunku). Analizator został napisany dla komputerów pracujących w systemie DOS, dla uzyskania znacznych korzyści obliczeń autonomicznych. Najbardziej istotne są wymagania obliczeniowe (10 000 bloków oczekujących w buforze) tego programu i potencjalna wielkość danych do wykonania.

Korzyści Analizatora Powierzchni :

Systemy CAD nie wpływają na zmiany kierunku ruchu (gwałtowne lub stopniowe). Rezultatem gwałtownych zmian przesuwu może być hałas przy pracy urządzenia i pozostawianie śladów na przedmiocie obróbki. Funkcja analizuje tysiąc ruchów w przód i oblicza miejsca, w których mają zostać wykonane delikatne zmiany prędkości.

Łagodzenie ruchów jest jednorazowym procesem. Analizator zakłada takie działanie tak aby CNC mógł dokonywać obróbki, nie dokonując obliczeń za każdym razem gdy wykonywana jest obróbka. W rezultacie DNC jest znacznie szybsze niż metody konwencjonalne.

Używanie analizatora powierzchni :

Analizator powierzchni przekształca i wykonuje binarną konwersję programu na plik, który może być wykonany w DNC z prędkością 1000 bloków na sekundę.

Proste zasady :

1) Start programu G91.3

2) Kasowanie (Format 2) G91.2

3) Wartości przesunięć o wysokiej prędkości przesuwu musza być wyrażone w wartościach bezwzględnych.

4) Blok znajdujący się przez komendą G91.3 musi zawierać przesunięcie pozycjonujące wyrażone w wartościach bezwzględnych.

5) Analizowane i wykonywane są tylko przesunięcia o wysokiej prędkości znajdujące się pomiędzy komendami G91.3 i G91.2

6) Przesunięcia A i B są niedozwolone.

Analizator wyświetla trzy różne widoki części (na górze po lewej stronie: widok z boku, na górze po prawej stronie : widok z przodu, na dole po lewej stronie: widok z góry).

Są one pokazane w skali. Skalowanie następuje przy pierwszej analizie. Skalowanie przeszukuje program w celu znalezienia wymiarów maksymalnych i pozycji lewego rogu. Wartości obliczone w czasie skalowania mogą być zmieniono. Skalowanie oddziałuje jedynie na grafikę i nie wprowadza żadnych zmian do programu.

Zmiana kierunku ruchu osi nazywana jest „Severe Direction Changes” (Gwałtowna zamiana kierunku). Im większy jest wybrany kąt, tym bardziej gwałtowna jest zmiana kierunku, tym bardziej wymaga ono amortyzowania.

Stopniowe zmiany kierunku są amortyzowane przez „Redukcję kątową”. Redukcję wywoływana jest przez rozbicie na wiele drobnych ruchów.

Prędkość przesuwu narzędzia jest kontrolowana przez odległość ruchu o dużej prędkości. Im dłuższy ruch, tym większa prędkość. Na przykład, jeżeli maksymalna prędkość wynosi 150 cali na minutę, maksymalny ruch wynosi .0025 cala (Posuw= maksymalny ruch * 1000 bloków na sekundę * 60 sekund). Podczas stopniowej zmiany kierunku, maksymalne przesunięcie jest redukowane .0024, .0023, .0022, itd. w zależności od całkowitej zmiany kątowej i odległości na której zmiana jest dokonywana.

Gdy narzędzie przesuwa się szybko, kolor jest niebieski. Gdy narzędzie zwalnia do wykonania stopniowej zmiany kierunku, kolor będzie zielony lub czerwony. Gdy narzędzie wykonuje gwałtowną zmianę kierunku, kolor jest czerwony.

Długie przesunięcia (znacznie dłuższe od maksymalnej wielkości ruchu) są rozbijane na ruchy równe lub krótsze do maksymalnej wielkości ruchu. Na przykład : jedno calowy ruch po osi Z na początku będzie czerwony, następnie zamieni się na zielony i niebieski w miarę przyspieszania. Zbliżając się do miejsca zmiany kierunku zmieni się przez zielony do czerwonego.

Przykład pliku : DATA.ABS

Do analizatora dołączony jest przykładowy program : DATA.ABS. Zmieniając parametry w programie można zrozumieć jak należy wykorzystać analizatora efektywnie.

Każdy program, po zanalizowaniu będzie posiadał rozszerzenie .PAR; zachowane zostaną ostatnio użyte parametry w programie. Pozwala to na optymalizacje parametrów dla każdego programu, pozwalając na różne tolerancje i potrzeby, bez konieczności zapamiętywania ostatnio użytych ustawień.

19-14

Rozdział dziewiętnasty : Wyposażenie dodatkowe Strona 13

Strona: 10

Wyszukiwarka

Podobne podstrony:

Komendy, Elektronika, CNC, Fadal

ROZ17P, Elektronika, CNC, Fadal

ROZ18P, Elektronika, CNC, Fadal

ROZ14P, Elektronika, CNC, Fadal

ROZ11P, Elektronika, CNC, Fadal

Napęd Elektryczny wykład

Podstawy elektroniki i miernictwa2

elektryczna implementacja systemu binarnego

urządzenia elektrotermiczn

Podstawy elektroniki i energoelektroniki prezentacja ppt

Elektryczne pojazdy trakcyjne

elektrofizjologia serca

Ćwiczenia1 Elektroforeza

elektrolity 3

Urządzenia i instalacje elektryczne w przestrzeniach zagrożonych wybuchem

Elektroforeza DNA komórkowego BioAut1, BioAut2 i Ch1

więcej podobnych podstron