Przetworniki Inteligentne

Pojęcie „przetwornik inteligentny” pochodzi od określeń angielskich smart sensor, intelligent transmitter. Po raz pierwszy zostało użyte w połowie lat 80-tych dla wyróżnienia właściwości przyrządów pomiarowych opartych na technologii cyfrowej, których możliwości znacznie przewyższały możliwości dotychczas stosowanych przetworników analogowych. W literaturze dotyczącej przyrządów inteligentnych często można spotkać dwa pojęcia: czujnik (sensor) i przetwornik (transmitter). Zwykle opisują one ten sam przyrząd, a różnice w nazewnictwie wywodzą się z historycznego podziału na przetworniki, które służyły do standaryzacji sygnałów i czujniki, których zadaniem był bezpośredni pomiar wielkości ze środowiska. W przypadku przyrządów inteligentnych obie te funkcje są połączone.

Najprostszą definicją współczesnego inteligentnego przyrządu pomiarowego mogłoby być stwierdzenie: przyrząd inteligentny jest urządzeniem zdolnym do komunikacji z zewnętrznym układem pomiarowym lub układem sterowania za pomocą sygnału cyfrowego (binarnego) w oparciu o standardowy protokół komunikacji i z użyciem standardowego interfejsu.

PROTOKÓŁ

KOMUNIKACJI

Wyjaśnienia wymagają dwa pojęcia użyte w powyższej definicji.

Protokół komunikacji który, jest formą wymiany informacji. Nazwa ta słusznie kojarzy się z pismem urzędowym. W celu zapewnienia przejrzystości i zrozumiałości informacji został opracowany pewien schemat przesyłania danych. Zawiera on zwykle takie elementy, jak:

nagłówek - w nim przyrząd podobnie, jak petent w urzędzie przedstawia się podając swoją nazwę i adres,

informacje o adresacie,

cel złożenia informacji - może to być zapytanie o aktualną wartość pomiaru, czy np. rozkaz zmiany konfiguracji,

treść informacji,

znak zakończenia komunikatu - rodzaj podpisu.

Ze względu na krótką historię tych przyrządów nie został jeszcze wypracowany jeden uniwersalny protokół komunikacji. Zdecydowana większość firm stosuje w produkowanych przez siebie przyrządach własne protokoły. Pomimo, że praktycznie wszystkie one opierają się na podobnych zasadach, to różnią się szczegółami uniemożliwiającymi zwykle ich zamienne stosowanie.

Tak jak pojęcie protokół komunikacji określa formę przesyłania informacji, tak drugie pojęcie interfejs (interface) określa techniczny sposób realizacji wymiany informacji. Korzystając z wcześniejszej analogii: podanie w urzędzie można przedstawić na papierze kancelaryjnym, czy w postaci wydruku z komputera, przesłać faksem lub pocztą elektroniczną, wszystko to są sposoby wymiany informacji. W technologii telekomunikacyjnej pojęcie interfejs dotyczy takich szczegółów, jak: rodzaj sygnału (prądowy, napięciowy, sygnał podczerwieni, itp), rodzaj nośnika sygnału (światłowód, przewód jedno, dwu czy więcej żyłowy), sposób podłączenia (w pętli, szeregowo, równolegle, gwieździście) czy rodzaj złączy.

Przetwornik pomiarowy powinna charakteryzować:

Niezawodność - stopień pewności, że urządzenie spełni postawione przed nim zadanie. Jako miarę niezawodności przyjmuje się prawdopodobieństwo spełnienia tego zadania.

Dokładność, cecha urządzeń, która oznacza klasę dokładności lub błąd podstawowy oraz błędy dodatkowe wywołane zmianą warunków zewnętrznych. Dokładność jest określana doświadczalnie dla danego urządzenia.

Próg pobudliwości (nieczułości) - określa najmniejszy przyrost wielkości wejściowej x, przy którym następuje zauważalna zmiana wielkości y. Wielkość progu pobudliwości w urządzeniu pomiarowym do celów automatycznej regulacji nie powinna przekraczać od 0,02 do 0,5% zakresu pomiarowego urządzenia.

Zakres liniowości - zakres zmian wielkości wejściowej członu lub układu, w obrębie, którego istnieje liniowa zależność między wielkościami wejściową a wyjściową.

Budowa przetworników

Przetwornik pomiarowy składa się z czujnika oraz bloku przetwarzającego, który zamienia sygnał wyjściowy z czujnika na standardowy sygnał umożliwiający zewnętrzną komunikację z układem sterownia.

Rozszerzeniem ludzkiej percepcji i intelektu są urządzenia pomiarowe, służące do obiektywnego obserwowania i pomiarów parametrów zjawisk fizycznych. Czujniki są konstrukcjami fizycznymi dostarczającymi informacji o stanie różnych obiektów, naturalnych i wytworzonych przez człowieka, o stanie otaczającego je środowiska oraz o przebiegu zachodzących w nich procesów fizycznych i chemicznych. Odbiorcami tych informacji są wszystkie, szeroko rozumiane systemy pomiarowo-sterujące, od najprostszych - np. żelazko z bimetalem, po bardzo skomplikowane - np. system automatycznego startu i lądowania samolotu. Znaczenie czujników jest trudne do przecenienia, zwłaszcza obecnie - w dobie bardzo zaawansowanej automatyzacji i komputeryzacji wszystkich prawie dziedzin życia, działalności gospodarczej, monitoringu i kształtowania środowiska itp. W obiektywnym poznawaniu świata zewnętrznego czujniki nie tylko zastępują zmysły człowieka, ale często umożliwiają również znaczne ich udoskonalenie oraz uzupełnienie. Dzięki czujnikom człowiek może uzyskiwać informacje ze znacznie lepszą czułością i znacznie szybciej niż umożliwiają to jego zmysły, a także uzyskiwać informacje o wielkościach będących w ogóle poza zasięgiem działania zmysłów (np. wielkości magnetyczne, ultradźwięki itp.).

Czujnik jest odbiornikiem informacji ze świata zewnętrznego i odwzorowuje w sposób jednoznaczny wejściową wielkość nieelektryczną (fizyczną lub chemiczną) na wyjściową wielkość elektryczną lub parametr obwodu elektrycznego.

Rys.1 Schemat czujnika

Funkcja przetwarzania f(x) opisuje jednoznaczne przyporządkowanie pomiędzy wielkością wejściową x i wielkością wyjściową y.

Wielkościami wejściowymi mogą być wielkości mechaniczne, termiczne, magnetyczne, chemiczne, radiacyjne itp., natomiast wielkością wyjściową są przeważnie sygnały elektryczne (np. prąd, napięcie, ładunek) - czujniki generacyjne lub parametry obwodu elektrycznego (np. oporność, indukcja, pojemność) - czujniki parametryczne.

Sygnał wyjściowy czujnika tylko niekiedy nadaje się do bezpośredniego wykorzystania w układach regulacji, na ogół trzeba go przekształcić do postaci zgodnej z wymaganiami systemu co zapewnia blok przetwarzający zwany wzmacniaczem lub przetwornikiem pośrednim. Przetwornikiem pomiarowym (pośrednim) nazywamy układ pośredniczący, przetwarzający sygnał wyjściowy z czujnika na sygnał standardowy y(t) pojawiający się na wyjściu z przetwornika.

Konwencjonalny układ pomiarowy zawiera czujnik i przetwornik z analogowym sygnałem wyjściowym:

Rys.2. Przykład układu pomiarowego z konwencjonalnym przetwornikiem

Wielkość mierzona jest najczęściej przetwarzana na proporcjonalny, (jeżeli to możliwe) sygnał prądowy z przedziału 4 - 20 mA lub napięciowy z zakresu 0 - 10V.

Rozwój elektroniki i techniki mikroprocesorowej pozwolił na wprowadzenie mikroprocesora do przetwornika pomiarowego, efektem tego jest sygnał cyfrowy na wyjściu z przetwornika.

Rys.3. Przykład układu pomiarowego z przetwornikiem inteligentnym

Przetwornik inteligentny to przetwornik zawierający układ mikroprocesorowy.

Zastosowanie mikroprocesora pozwoliło na znaczne polepszenie właściwości metrologicznych i użytkowych przetwornika pomiarowego, w tym:

Linearyzację charakterystyki statycznej,

Kompensację błędów wywołanych wpływem czynników zewnętrznych

(np. temperatura, wilgotność, ciśnienie),

Sygnalizację uszkodzeń, diagnostykę,

Sygnalizację stanów granicznych,

Możliwość statystycznego opracowania wyników,

Wybór typu charakterystyki (liniowa, pierwiastkowa, inwersyjna),

Konfigurację zakresu,

Możliwość wprowadzenia tłumienia,

Komunikację cyfrową,

Możliwość realizacji algorytmu PID w przetworniku.

Inteligentne przetworniki pomiarowe pierwszej generacji to konwencjonalne przetworniki pomiarowe wyposażone w układ mikroprocesorowy służący do obróbki sygnału wyjściowego z przetwornika oraz do wprowadzania danych do przetwornika przez operatora.

Rys.4. Schemat przetwornika inteligentnego pierwszej generacji

Przetwornik inteligentny pozwalał na znaczne zmniejszenie błędu układu pomiarowego spowodowanego nieliniową charakterystyką czujnika pomiarowego.

W konwencjonalnym przetworniku pomiarowym linearyzacja charakterystyki polegała na znalezieniu prostej o takim nachyleniu, aby zminimalizować największy błąd wynikający z różnicy pomiędzy charakterystyką rzeczywistą, a przyjętą (czujnika).

a) b)

Rys.5. Linearyzacja charakterystyki w konwencjonalnym przetworniku

W przetworniku inteligentnym nieliniowa charakterystyka czujnika kompensowana jest przez odejmowanie poprawek zapamiętanych w pamięci układu mikroprocesorowego. Podstawowy warunek czujnika to stała i stabilna charakterystyka.

W przypadku tego typu przetworników możliwy jest również wybór typu charakterystyki wyjściowej - przeważnie liniowej, pierwiastkowej bądź inwersyjnej.

Możliwa jest również współpraca jednego przetwornika z różnymi typami czujników (np. termoparami z różnych materiałów) - po konfiguracji typu czujnika przetwornik dobierze odpowiednią zapamiętaną charakterystykę.

Zaimplementowany filtr cyfrowy pozwala na odpowiednią obróbkę sygnału - usunięcie szumów, zakłóceń.

Sygnałem wyjściowym z tego typu przetworników jest klasyczny sygnał prądowy 4-20 mA.

Przetworniki drugiej generacji wyposażone są dodatkowo w blok komunikacji cyfrowej.

Rys.6. Schemat przetwornika inteligentnego drugiej generacji

Wprowadzenie bloku komunikacji i zaimplementowanie protokołu transmisji otworzyło nowe możliwości przed przetwornikami pomiarowymi. Operator oprócz informacji o wielkości mierzonej ma dostęp do informacji o samym przetworniku - o konfiguracji przetwornika, aktualnym stanie itp. Komunikacja cyfrowa możliwa jest w dwóch kierunkach a więc operator może zdalnie konfigurować przetwornik znajdujący się np. w trudno dostępnym miejscu (w przetwornikach pierwszej generacji konfiguracja odbywała się za pomocą przycisków znajdujących się na przetworniku, albo też za pomocą konfiguratora dołączanego do specjalnego złącza np. RS 232).

W zależności od protokołu transmisji cyfrowej inteligentny przetwornik drugiej generacji ma różne zalety.

Przetwornikiem z zaimplementowanym protokołem transmisji Hart (wykorzystuje go ok. 70% inteligentnych przetworników) można zastąpić bez żadnych dodatkowych "przeróbek" konwencjonalny przetwornik analogowy. Sygnałem wyjściowym z takiego przetwornika jest standardowy sygnał prądowy 4-20 mA, na który jest nałożony zmodulowany częstotliwościowo sygnał cyfrowy (modulacja typu FSK- Frequency Shift Keying).

Komunikacja cyfrowa z tym przetwornikiem odbywa się za pomocą specjalnego komunikatora dołączanego w dowolnym miejscu linii sygnałowej 4÷20 mA.

Rys.7. Schemat przyłączenia komunikatora

Przetworniki korzystają z kabla w postaci ekranowanej pary skrętnej (mogą korzystać z istniejącego okablowania po konwencjonalnym przetworniku). Tak, więc w dalszym ciągu do każdego przetwornika konieczne jest „ciągnięcie” oddzielnej pary przewodów (koszt okablowania może sięgać 40% kosztu całej instalacji).

Niedogodności tej pozbawione są przetworniki wykorzystujące protokoły transmisji tj. Profilbus, Modbus, FieldBus czy CAN (Control Area Network). Tu zmieniła się zupełnie architektura systemu pomiarowego. Oparta została na sieci, w której przetworniki, sterowniki i elementy wykonawcze są jej węzłami. System taki jest łatwo rekonfigurowany, nie wymaga rozbudowanego okablowania (praca magistralowa) i jest bardziej odporny na zakłócenia zewnętrzne (sygnał cyfrowy, możliwość wprowadzenia redundancji).

W inteligentnych przetwornikach trzeciej generacji oprócz pomiaru wiodącej wielkości mierzonej dokonywany jest pomiar innych wielkości mających wpływ na wynik pomiaru.

Rys.8. Schemat inteligentnego przetwornika trzeciej generacji

Przetwornik ten jest wiec układem typu MIMO - multi input, multi output. W inteligentnych przetwornikach pierwszej generacji wymagane było, aby charakterystyka czujnika była stała i stabilna nie tylko w czasie, ale i od innych czynników (np. temperatury, ciśnienia czy wilgotności). W przetwornikach trzeciej generacji niedogodność tą wyeliminowano przez dodanie dodatkowych czujników mierzących wielkości mające wpływ na wynik pomiaru. Uwzględnianie poprawek od tych czynników znacznie zwiększyło dokładność pomiaru, a ponadto pozwoliło na dokonanie pewnych obliczeń bilansowych tj. masowe natężenie przepływu, ilość ciepła, czy zużycie gazu.

W niektórych przetwornikach inteligentnych (szczególnie drugiej i trzeciej generacji) wbudowane są pewne funkcje diagnostyczne. Polegać mogą one na przykład na analizie wysyłanego sygnału, szybkości jego zmian, stałości zmian, przekroczeniu zakresu itp.

W przetwornikach trzeciej generacji do diagnostyki zastosować można zainstalowane dodatkowe czujniki wykrywające usterki czy nadmierne zużycie (np. nieszczelności - czujnik ciśnienia, zużycie, wyrobienie - zbyt małe tarcie itp.).

Urządzenia wykorzystujące funkcje diagnostyczne umożliwiają konserwacje sprzętu odpowiednio do jego stanu. Użytkownik instalacji nie musi już koncentrować się na działaniach profilaktycznych i może odpowiednio wcześniej zaplanować i efektywnie przeprowadzić prace konserwacyjne.

Niektóre przetworniki mają wbudowany regulator PID. Przetwornik działa jednocześnie jako przetwornik i regulator generując sygnał zależny od zmiany wartości mierzonej wielkości i ustawionej przez operatora wartości zadanej. Sygnał wyjściowy podawany jest bezpośrednio jest na element wykonawczy. Pozwala to znacznie obniżyć koszty, zwiększa niezawodność regulacji, a umieszczenie blisko siebie regulatora i elementu wykonawczego pozwala na skrócenie tras kablowych.

Rys.9. Przykład układu regulacji z wykorzystaniem przetwornika z zaimplementowanym regulatorem

a) z dodatkowym - zewnętrznym regulatorem, b) wykorzystuje własny - wbudowany regulator

1.3 Możliwości wykorzystania w systemach siłownianych

Przetworniki inteligentne coraz częściej pojawiają się na obecnie budowanych statkach.

Największe zastosowanie maja przetworniki do pomiaru ciśnienia, różnicy ciśnień, temperatury, przepływu, poziomu oraz pozycjonery.

Inteligentne przetworniki stosuje się w systemach pomiarowych i regulacji tam gdzie dotychczas miały zastosowanie klasyczne przetworniki pomiarowe. Szczególne zastosowanie znajdują w nowych systemach automatyzacji pracy siłowni.

Korzyści, jakie płyną z zastosowania przetworników inteligentnych:

zastosowanie przetworników inteligentnych w systemach sterowania siłownią odciąża główny procesor do przetwarzania, dzięki czemu system automatyki staje się bardziej niezawodny,

systemy sterowania z przetwornikami inteligentnymi są mniej wrażliwe na zakłócenia, gdyż całe przetwarzanie sygnału ma miejsce w przetworniku,

klasy takich przetworników są co najmniej o dwa rzędy wyższe w porównaniu z przetwornikami klasycznymi, dzięki temu uzyskujemy dokładniejsze wartości wielkości mierzonej co z kolei przyczynia się do poprawy procesów regulacji.

Pomimo wielu zalet przetworniki inteligentne, podobnie jak inne urządzenia wykorzystujące technikę cyfrową, mają zasadniczą wadę, mianowicie są wrażliwe na wysoką temperaturę. Producenci zapewniają o poprawnej pracy w temperaturze otoczenia do 85°C, jednak jak wskazuje praktyka morska nie zawsze jest to zgodne z prawdą. Temperatura w siłowni zwłaszcza w pobliżu kotłów jest bardzo wysoka a w strefie tropikalnej dochodzi jeszcze wysoka wilgotność powietrza. Czynniki te powodują, że mogą się pojawić kłopoty z pracą urządzeń, a nawet całych systemów siłownianych. Zakup urządzeń od mniej renomowanych firm (ze względu na oferowaną cenę) powoduje, że mogą pojawić się kłopoty z pracą urządzeń lub całych systemów siłownianych. Drobne oszczędności armatorów powodują, że błędne działanie elementu pomiarowego zmusza załogę do przejścia na sterowanie ręczne i angażowanie ludzi do bezpośredniej obsługi. Z drugiej strony permanentna redukcja załogi, zwłaszcza pozbywanie się elektryków, powoduje, że praca na statku, nawet w pełni zautomatyzowanym nie jest łatwa i przyjemna.

|

|

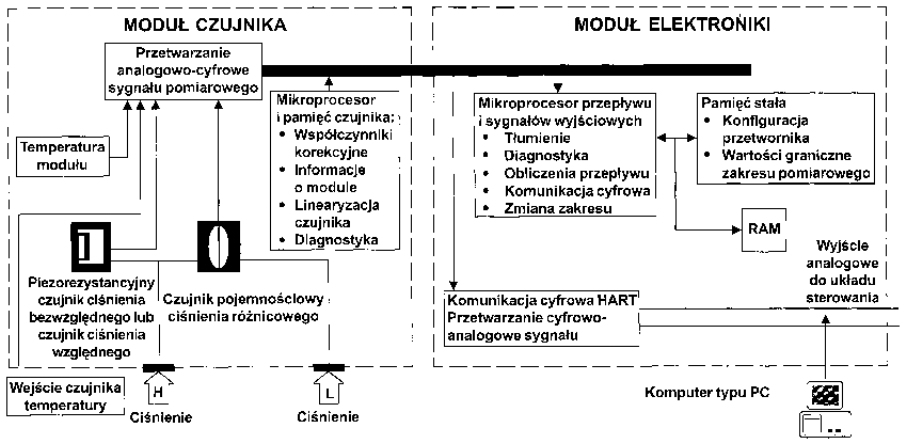

Przykładową konfigurację inteligentnego przetwornika przepływu (opartego o pomiar różnicy ciśnień) firmy Fisher-Rosemount przedstawiono na rysunku.

Uwagi końcowe

Czujniki, przetworniki wkraczają w nasze życie codzienne (motoryzacja, ochrona środowiska, medycyna, sprzęt domowy) warunkując dalszy dynamiczny rozwój wielu gałęzi przemysłu. Dzięki możliwościom przetworników inteligentnych w ostatnim czasie daje się zaobserwować tworzenie systemów kompleksowego sterowania procesami technologicznymi i zarządzania zautomatyzowanymi funkcjami, a także tanich i masowo produkowanych systemów pomiarowo - decyzyjnych umożliwiających wykonywanie skomplikowanych analiz.

definicja dla przypadku pomiaru wielkości nieelektrycznych metodami elektrycznymi

9

y(t)

x(t)

Sygnały:

mechaniczne

termiczne

magnetyczne

chemiczne

radiacyjne

y = f(x)

PRZETWORNIK POMIAROWY

PRZETWORNIK INTELIGENTNY

Opór stały

Ręczny komunikator

Rejestrator

Regulator

Zasilanie

Przetwornik

el. wykonawczy

el. wykonawczy

przetwornik z regulatorem

przetwornik

PRZYRZĄD

INTELIGENTNY

KOMPUTER

lub

STEROWNIK