2tom219

5. MASZYNY ELEKTRYCZNE 440

i----

Etap

powstawania mo szyny

Etap

eksploatacji

maszyny

Czas

eksploataęji

j eksploatacji

Konstruowanie

Wytwarzanie

Przechowywanie u producenta

Transport do użytkownika

Przechowywanie u użytkownika

Użytkowanie

X

Obsługiwanie profilaktyczne

Użytkowanie

Uszkodzenie

Obsługiwanie naprawa- odnowa

Rozpoznanie uszkodzenia Lokalizacja uszkodzenia Organizacja naprawy -oczekiwanie na części zamienne Usunięcie uszkodzenia Sprawdzenie poprawności działania maszyny_^

I Przechowywanie u użytkownikc I

1 -

( Użytkowanie |

ł

C

Postój

przestój

I- --

Uszkodzenie

Obsługiy/anie

Rozpoznanie uszkodzenia

Sten graniczny

Kasocjo

LtkwidOCjO

maszyna

zdatna

maszyno

niezdatna

__

mc szyna zdatne

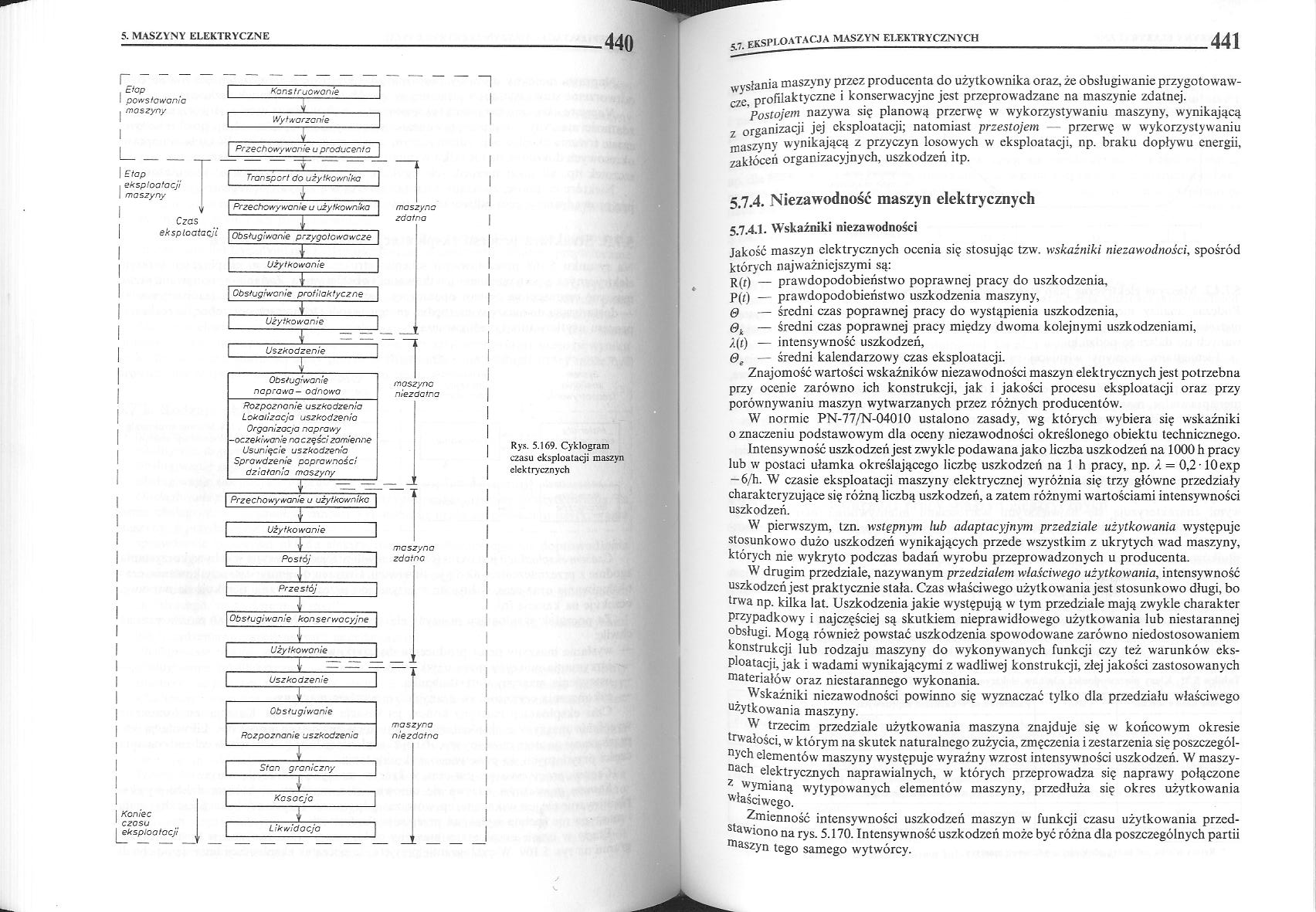

Rys. 5.169. Cyklogram czasu eksploatacji maszyn elektrycznych

:

maszyna

nlezdotno

łania maszyny przez producenta do użytkownika oraz, że obsługiwanie przygotowawcze profilaktyczne i konserwacyjne jest przeprowadzane na maszynie zdatnej.

Postojem nazywa się planową przerwę w wykorzystywaniu maszyny, wynikającą z organizacji jej eksploatacji; natomiast przestojem — przerwę w wykorzystywaniu maszyny wynikającą z przyczyn losowych w eksploatacji, np. braku dopływu energii, zakłóceń organizacyjnych, uszkodzeń itp.

5.7.4. Niezawodność maszyn elektrycznych

5.7.4.I. Wskaźniki niezawodności

Jakość maszyn elektrycznych ocenia się stosując tzw. wskaźniki niezawodności, spośród których najważniejszymi są:

— prawdopodobieństwo poprawnej pracy do uszkodzenia, p(;) — prawdopodobieństwo uszkodzenia maszyny, q — średni czas poprawnej pracy do wystąpienia uszkodzenia,

0k — średni czas poprawnej pracy między dwoma kolejnymi uszkodzeniami,

/(t) — intensywność uszkodzeń,

Qe — średni kalendarzowy czas eksploatacji.

Znajomość wartości wskaźników niezawodności maszyn elektrycznych jest potrzebna przy ocenie zarówno ich konstrukcji, jak i jakości procesu eksploatacji oraz przy porównywaniu maszyn wytwarzanych przez różnych producentów.

W normie PN-77/N-04010 ustalono zasady, wg których wybiera się wskaźniki o znaczeniu podstawowym dla oceny niezawodności określonego obiektu technicznego.

Intensywność uszkodzeń jest zwykle podawana jako liczba uszkodzeń na 1000 h pracy lub w postaci ułamka określającego liczbę uszkodzeń na 1 h pracy, np. /. = 0,2 10exp —6/h. W czasie eksploatacji maszyny elektrycznej wyróżnia się trzy główne przedziały charakteryzujące się różną liczbą uszkodzeń, a zatem różnymi wartościami intensywności uszkodzeń.

W pierwszym, tzn. wstępnym lub adaptacyjnym przedziale użytkowania występuje stosunkowo dużo uszkodzeń wynikających przede wszystkim z ukrytych wad maszyny, których nie wykryto podczas badań wyrobu przeprowadzonych u producenta.

W drugim przedziale, nazywanym przedziałem właściwego użytkowania, intensywność uszkodzeń jest praktycznie stała. Czas właściwego użytkowania jest stosunkowo długi, bo trwa np. kilka iat. Uszkodzenia jakie występują w tym przedziale mają zwykle charakter przypadkowy i najczęściej są skutkiem nieprawidłowego użytkowania lub niestarannej obsługi. Mogą również powstać uszkodzenia spowodowane zarówno niedostosowaniem konstrukcji lub rodzaju maszyny do wykonywanych funkcji czy też warunków eksploatacji, jak i wadami wynikającymi z wadliwej konstrukcji, złej jakości zastosowanych materiałów oraz niestarannego wykonania

Wskaźniki niezawodności powinno się wyznaczać tylko dla przedziału właściwego użytkowania maszyny.

W trzecim przedziale użytkowania maszyna znajduje się w końcowym okresie trwałości, w którym na skutek naturalnego zużycia, zmęczenia i zestarzenia się poszczególnych elementów maszyny występuje wyraźny wzrost intensywności uszkodzeń. W maszynach elektrycznych naprawialnych, w których przeprowadza się naprawy połączone 7 wymianą wytypowanych elementów maszyny, przedłuża się okres użytkowania właściwego.

Zmienność intensywności uszkodzeń maszyn w funkcji czasu użytkowania przedstawiono na rys. 5.170. Intensywność uszkodzeń może być różna dla poszczególnych partii maszyn tego samego wytwórcy.

Wyszukiwarka

Podobne podstrony:

2tom218 5. MASZYNY ELEKTRYCZNE System powstawania maszyn elektrycznych reprezentuje etap konstruowan

2tom210 5. MASZYNY ELEKTRYCZNE 422 (tzw. kąt histerezy) o jaki pierwsza harmoniczna strumienia opóźn

2tom211 5. MASZYNY ELEKTRYCZNE 424 M. = — /vR2y + XL2 VA~ ViR+UXdsin9L+ URcosSL)

2tom212 5. MASZYNY ELEKTRYCZNE 426 Redukcja prędkości wirnika w stosunku do prędkości synchronicznej

2tom213 5. MASZYNY ELEKTRYCZNE 428 Tablica 5.79. Dane techniczne mikrosilników synchronicznych jedno

2tom214 5. MASZYNY ELEKTRYCZNE 430 5. MASZYNY ELEKTRYCZNE 430 Rys. 5.159. Sposób połączenia uzwojeni

2tom215 5. MASZYNY ELEKTRYCZNE 432 że w granicznym przypadku wirnik silnika skokowego może opóźnić s

2tom216 5. MASZYNY ELEKTRYCZNE 434 Silniki skokowe o magnesach trwałych charakteryzuje stosunkowo du

2tom217 5. MASZYNY ELEKTRYCZNE 436 przyspieszonej, w którym co prawda silnik nadąża za powolnymi zmi

3 1.Wprowadzenie Mimo, że pierwsze maszyny elektryczne, które powstały w historii elektrotechniki -b

81523 Scan 140410 0064 Te czynności wykonywały same maszyny. Co 29 sekund powstawał gotowy element.

2tom166 5. MASZYNY ELEKTRYCZNE 334 powstaje moment obrotowy wyrażony wzorem M = C<t>1 <t>

Moduł 724[01].Z3 Maszyny elektryczne i układy napędowe 216 724[01].Z3.01 Eksploatowanie

być zakłady produkujące maszyny i urządzenia elektroenergetyczne, zakłady naprawy maszyn elektryczny

5. Maszyny elektryczne i układy napędowe 119 Eksploatowanie

Img00230 234 elektrody o największej krzywiźnie. Powstają wtedy lokalne „miniwyładowania”, ogranicza

skrypt030 (2) lawiną elektronową. Elektrony tc zapoczątkowują powstawanie nowych lawin elektronowych

więcej podobnych podstron