67498 PICT0015 (11)

26

J. Bendkowski, G. Radziejowska

dodawanej przez producenta, jego dostawców i współpracujących z nimi dystrybutorów, jak również w pewnych przypadkach przez samych klientów.

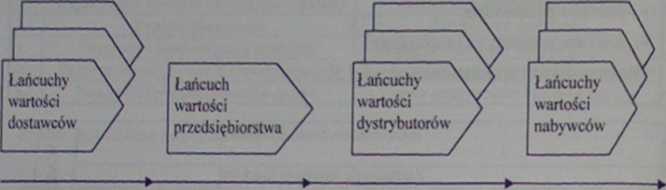

Zestawienie łańcuchów wartości dostawców, producentów, dystrybutorów i nabywców (system wartości) przedstawiono na rys. 1.6.

Wartość Wartość Wartość dalszych

wcześniejszych ogniw przedsiębiorstwa Ogniw

Rys. 1.6. System wartości według M. E. Portera Źródło: opracowano na podstawie [II]

Zakres systemu wartości odpowiada koncepcji zintegrowanych łańcuchów dostaw. Fundamentalną przesłanką, będącą podstawą łańcucha wartości, jest tworzenie maksymalnej wartości dodanej przy minimalizacji kosztów. Tak więc analizując poszczególne ogniwa łańcucha można określić miejsca, w których następuje „dodawanie wartości” do produktu i te, które nie „nie dodają wartości” do produktu.

Analizę i kształtowanie procesów i czynności w łańcuchach dostaw w kontekście tworzenia wartości można przeprowadzić również wykorzystując metodę zrównoważonej karty wyników (BSC) oraz model referencyjny łańcucha dostaw (SCOR) [22].

Zrównoważona karta wyników została opracowana przez R. S. Kapłana i D. P. Nortona [8]. Wskazuje ona działania, które są kluczowe z punktu widzenia tworzenia wartości. W metodzie BSC wyraźnie podkreśla się efektywność krótkoterminową (perspektywa finansowa) oraz zasadnicze czynniki tworzenia wartości, które warunkują długoterminowy sukces finansowy i rynkowy firmy [2]. Zrównoważona karta wyników to wielowymiarowa struktura oparta na czterech wyodrębnionych perspektywach [2]:

• finansowej - oceniającej w jaki sposób firma jest postrzegana przez właścicieli,

• klienta - pokazującej jak firma tworzy wartość dla swoich odbiorców,

• procesów wewnętrznych - mówiącej o priorytetowych z punktu widzenia dostarczania wartości dla właścicieli i klientów procesach wewnętrznych w firmie,

• rozwoju - oceniającej rozwój pracowników i ich satysfakcję z wykonywanych zadań. Metoda karty wyników została zaadaptowana do kontroli sprawności procesów i działań

w łańcuchach dostaw przez P. C. Brewera i T. W. Speha [22]. Zaproponowali oni ilościowo -

Miejsce zaopatrzenia w łańcuchu dostaw_27

jakościowy sposób oceny łańcucha wykraczający poza pomiar realizacji procesów wewnętrznych indywidualnego przedsiębiorstwa.

Model SCOR (Supply Chain Operations Rcference) opracowany został przez Stowarzyszenie Supply Chain Council (SCC). Reguluje on operacje związane z planowaniem, zakupem, wytwarzaniem i dostarczaniem produktów w ramach łańcucha dostaw. Zgodnie z założeniami modelu SCOR analiza procesów i czynności w łańcuchach dostaw jest przeprowadzona na trzech hierarchicznie ułożonych poziomach [22):

• poziomic rodzaju procesu - rozróżnia się trzy typy procesów realnych: zakup, produkcję, dostawę oraz służący ich koordynacji proces planowania,

• poziomie kategorii procesu, procesy dekomponowane są na 17 kategorii procesów o charakterze planistycznym, wykonawczym lub zabezpieczająco - kontrolnym,

• poziomie elementów procesów - następuje podział kategorii procesów na logiczną sekwencję składających się na nie elementów.

Model ten znajduje zastosowanie do doskonalenia procesów w sferze logistyki. Nic jest natomiast wykorzystywany w procesach projektowania i rozwoju produktów, administrowania ich sprzedażą i obsługi posprzedażnej [18].

1.6. Kształtowanie łańcucha podaży

Łańcuch podaży (zaopatrzeniowy lub dostawczy) wiąże systemowo procesy przemieszczania i magazynowania, począwszy od momentu pozyskania materiałów poprzez produkcję i dystrybucję aż do ostatecznego klienta.

Śledząc przebieg procesów w łańcuchu podaży należy zwrócić uwagę nie tylko na procesy dystrybucji ale również procesy zaopatrzenia jako źródło poprawy wyników ekonomicznych przedsiębiorstwa. Przebieg tych procesów obejmuje ciąg działań, dzięki którym realizowane są zasilania materiałowe niezbędne do produkcji. Określenie optymalnej konfiguracji tych działań w postaci ciągów oraz możliwych ich kombinacji pod kątem odpowiedniego reagowania na zmiany rynku oraz koszty stanowi duże wyzwanie dla logistyków zajmujących się zaopatrzeniem [12]. Mając to na uwadze przedstawiono wybrane rozwiązania, które są istotne dla działalności przedsiębiorstw na rynku. Należą do nich:

• kompleksowe ujęcie procesu zaopatrzenia,

• zaopatrzenie „odchudzone”,

• zaopatrzenie „elastyczne”,

• zaopatrzenie ukierunkowane na ekologię.

Wyszukiwarka

Podobne podstrony:

PICT0027 (11) 50 J. Bendkowski, G. Radziejowska Tabela 2.2 Przykłady struktur organizacyjnych służb

PICT0028 (11) w 52 J. Bendkowski. G. Radziejowska 2.4.1. Charakterystyka systemu informacyjnego Opie

PICT0009 (15) 14 J. Bendkowski. G. Radziejowska 1.1. Zaopatrzenie jako element łańcucha dostaw Współ

PICT0013 (16) 22 J. Bendkowski, G. Radziejowska niepewność zadań wymagających koordynacji, tym więks

PICT0025 (10) 46 J. Bendkowski. G. Radziejowski Tabela 2.1 Wady i zalety zasad zaopatrzenia

PICT0011 (17) 18 J. Bendkowski, G. Radziejowska 1.2. Strategiczne znaczenie zaopatrzenia Obecnie na

PICT0012 (12) 20_ J. Bendkowski, G. Radziejowska Zaopatrzenie elektroniczne wykorzystuje technikę In

PICT0016 (11) 21 J. Bcndkowski, G. Radziejowska 1.6/. Kompleksowe ujęcie procesów zaopatrzenia Obecn

PICT0041 (6) 78 _ J. Bendkowski, G. Radziejowska Potwierdzone zamówienie uruchamia

PICT0077 (3) ISO J. Bendkowski, G. Radziejowska określić liczbę punktów kwalifikujących dostawcę do

więcej podobnych podstron