5167289620

132 WIADOMOŚCI URZĘDU PATENTOWEGO Nr 1/1952

132 WIADOMOŚCI URZĘDU PATENTOWEGO Nr 1/1952

2) zmniejszyłaby w znacznym stopniu prace re-peracyjne i spowodowałaby znaczną oszczędność na sile roboćzej w tych pracach reperacyjnych przy maszynach elektrycznych — w szczególności elektrycznych pojazdów silnikowych;

3) zwiększyłaby znacznie zdolność przebiegową elektrycznych pojazdów silnikowych;

4) obniżyłaby znacznie zużycie węgli szczotkowych;

5) polepszyłaby komutację pod węglami szczotkowymi;

6) umożliwiłaby oszczędność na miedzi przy budowie nowych komutatorów.

Mając na widoku z jednej strony powyższe korzyści, z drugiej zaś strony znaną dużą twardość i dobre właściwości ślizgowe twardo chromowanych powierzchni bieżnych, przeprowadzono doświadczenia z twardo chromowanymi komutatorami.

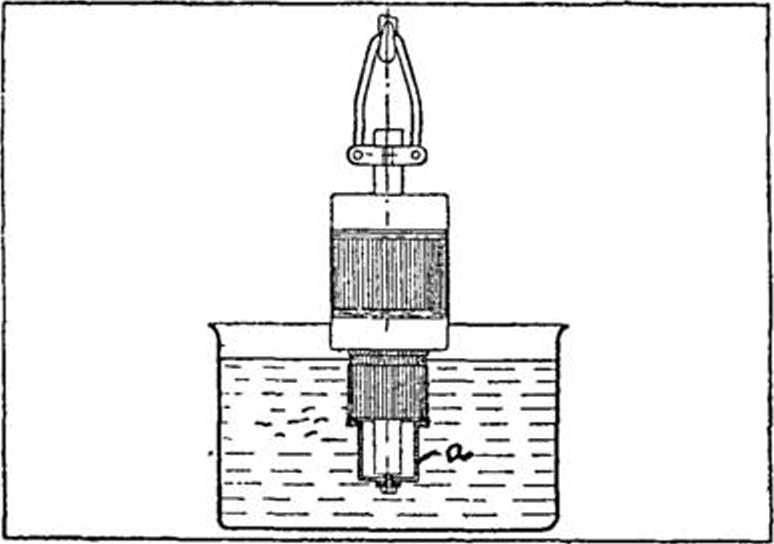

Komutatory zostały twardo chromowane metodą zanurzania, a więc w gotowych wirnikach. Badania około 50 w ten sposób potraktowanych wirników silnikowych wykazały, że wymagana oporność izolacji komutatora i uzwojenia wirnika, po zanurzeniu komutatora w kąpieli chromowej i następującym po niej przeszlifowaniu komutatora i wysuszeniu w piecu, została utrzymana. Zasadniczy układ przedstawiono na rysunku.

Od strony czołowej komutatora został nałożony na wał wirnika kołpak (a) z blachy i uszczelniony za pomocą taśmy i lakieru kryjącego. Brzegi wycinków komutatorowych zostały dokładnie zaokrąglone skrobakiem w celu uniknięcia znanego działania krawędziowego. Przestrzenie między wycinkami komutatorowymi na powierzchni bocznej komutatora zostały nasmarowane pastą z wapna wiedeńskiego i niebieskiego lakieru kryjącego. W każdym poszczególnym przypadku powierzchnie bieżne komutatorów były bardzo dokładnie odpolerowane, gdyż polepszenia jakości powierzchni bieżnych nie osiągnie się nigdy przez samo twarde chromowanie. Nie należy nigdy rezygnować z przeszlifo-wania komutatorów po twardym chromowaniu. Z tego powodu warstwy chromu były przy badaniach nałożone o stosunkowo dużej grubości 0,2 — 0,25 mm. ^

Jako pierwszy został twardo pochromowany komutator jednofazowego szeregowego silnika o mocy 5 KM na napięcie znamionowe 200 V i częstotliwość 162/3 herca. Jako nieoczekiwany i wielce obiecujący wynik stwierdzono, że silnik stał się nieczuły na rzeczywiście daleko posunięte przestawienie szczotek z pasa neutralnego, to znaczy, że twardo chromowany komutator był daleko mniej skłonny do iskrzenia szczotek niż normalny komutator miedziany. Po tym doświadczeniu szczotki zostały z powrotem ustawione w pasie neutralnym i silnik został przyłączony do sieci prądu zmiennego 50-okresowego. Podczas gdy normalny komutator miedziany ze względu na silne iskrzenie o charakterze rozpryskowym nie pozwalał w ogóle na pracę silnika pod obciążeniem, silnik z komutatorem twardo chromowanym biegł z normalnym iskrzeniem perełkowym. Rzecz zrozumiała, że tym pocieszającym zjawiskiem zajęto się bliżej i stwierdzono te same zjawiska w jednofazowych silnikach szeregowych o mocy 15 i 25 KM i częstotliwości 162/3 herca. Należy przyjąć, że z powodu warstwy chromu na komutatorze opór poprzeczny między nabiegającymi i zbiegającymi brzegami węgli szczotkowych wzrósł w pożądany sposób i przez to komutacja uległa polepszeniu.

Przeprowadzone następnie rozszerzenie zakresu badań na ok. 50 silników nie dało przy dokładnych badaniach komutatorów i pomiarach zużycia węgli szczotkowych jednolitego obrazu celowości twardego chromowania komutatorów. Podczas gdy część silników wykazała, że wytrzymałość warstwy chromowej jest bez zarzutu, w innych silnikach warstwa chromu złuszczyła się po upływie 3 miesięcy, a zużycie węgli szczotkowych było prawie dwa razy takie, jak w normalnych komutatorach miedzianych. Należy przyjąć, że duża różnica we współczynnikach rozszerzalności cieplnej chromu i miedzi (liniowy współczynnik rozszerzalności cieplnej chromu = 8,2.10"°, miedzi = 17.10"°) doprowadza do łuszczenia się warstwy chromu w wysokich temperaturach, osiąganych przez komutatory w czasie ich pracy.

Badania wyjaśniły jednak, że:

1) zanurzanie i następujące po tym przeszlifowa-nie komutatorów oraz suszenie w piecach nie pogarsza oporu izolacji wirnika, to znaczy, że może być stosowana prosta i szybka metoda zanurzania;

2) polerowana warstwa chromu obniża zużycie węgli szczotkowych;

3) opór poprzeczny pod węglami szczotkowymi zostaje zwiększony dzięki warstwie chromu i przez to zostaje polepszona komutacja;

4) twarde chromowanie komutatorów miedzianych nie pozwala na oczekiwanie otrzymania dostatecznie wytrzymałych warstw chromowych, a to ze względu na dużą różnicę między współczynnikami rozszerzalności cieplnej chromu i miedzi.

Należy spodziewać się, że komutatory, wykonane z metalu, którego liniowy współczynnik rozszerzalności cieplnej będzie bliski liniowemu współczynnikowi rozszerzalności cieplnej chromu (np. żeliwo szare, mające współczynnik = 7,4.10-6), dadzą lepsze wyniki. Jest więc zadaniem metalurgów wy-' tworzyć stal, która praktycznie miałaby ten sam współczynnik rozszerzalności cieplnej, co chrom, i która czyniłaby zadość innym warunkom, stawianym materiałowi komutatorów. Da to powód do kontynuowania badań nad budową komutatorów o wyższym międzyremontowym okresie czasu pracy.

(„Erfahrungs — Austausch VEM",

15 marca 1950 r., str. 13, 14)

Wyszukiwarka

Podobne podstrony:

8 WIADOMOŚCI URZĘDU PATENTOWEGO Nr 1/1952 Klasa 5. Górnictwo (wydobywanie torfu kl. 10 c; wydob

98 WIADOMOŚCI- URZĘDU. PATENTOWEGO Nr 1/1952 do tego celu, są zbyt kosztowne, aby mogły być

WIADOMOŚCI URZĘDU PATENTOWEGO >Ńr 1/1952 99 « • i: działali w dziedzinie racjonalizacji

r 100 WIADOMOŚCI URZĘDU PATENTOWEGO Nr 1/1952 niektóre projekty w tym czy innym ujęciu nie nad

Nr 1/1952 WIADOMOŚCI URZĘDU PATENTOWEGO 101 społeczno-politycznych działających na wyższych

102 WIADOMOŚCI URZĘDU PATENTOWEGO Nr 1/1952 polityczną, jaka wytworzyła się w toku tej pracy ]

Nr 1/1952 WIADOMOŚCI URZĘDU PATENTOWEGO 103 Dotychczasowa podstawa, na której opiera się

104 WIADOMOŚCI URZĘDU PATENTOWEGO Nr 1/1952 imienne zaproszenia, a jeżeli w dniu posiedzenia pracują

Nr 1/1952 WIADOMOŚCI URZĘDU PATENTOWEGO 105 PROJEKT D Projekt ten zakwalifikowany był poprzednio jak

106 WIADOMOŚCI URZĘDU "PATENTOWEGO Nr 1/1952 “ Z przebiegu posiedzenia spisuje się

Nr 1/1952 WIADOMOŚCI URZĘDU PATENTOWEGO 107 Wydział Wynalazczości MPC Wydział. Wynalazczości Min.

Nr 1/1952 WIADOMOŚCI URZĘDU PATENTOWEGO 9 Nr 1/1952 WIADOMOŚCI URZĘDU PATENTOWEGO 9 kl. 17

108 WIADOMOŚCI URZĘDU PATENTOWEGO Nr 1/1952 108 WIADOMOŚCI URZĘDU PATENTOWEGO Nr

Nr -1/1952 WIADOMOŚCI URZĘDU PATENTOWEGO 109ROBOTNICZO-INŻYNIERSKIE BRYGADY RAC I ON ALI ZATORSKIE

110 WIADOMOŚCI URZĘDU PATENTOWEGO Nr 1/1952 cowni. W ciągu

Nr 1/1952 WIADOMOŚCI URZĘDU PATENTOWEGO 113 0 przydzielenie środków, które

114 WIADOMOŚCI URZĘDU PATENTOWEGO Nr 1/1952 A. E. WJATK1NSTALINOWSKI PROGRAM MECHANIZACJI PRACY Prze

Nr 1/1952 WIADOMOŚCI URZĘDU PATENTOWEGO 115 Zdradziecki napad hitlerowskich Niemiec na ZSRR nie

116 WIADOMOŚCI URZĘDU PATENTOWEGO Nr 1/1952 - Przemysł węglowy w kraju, który już przed Wielką

więcej podobnych podstron