Naprężenie i odkształcenie

●

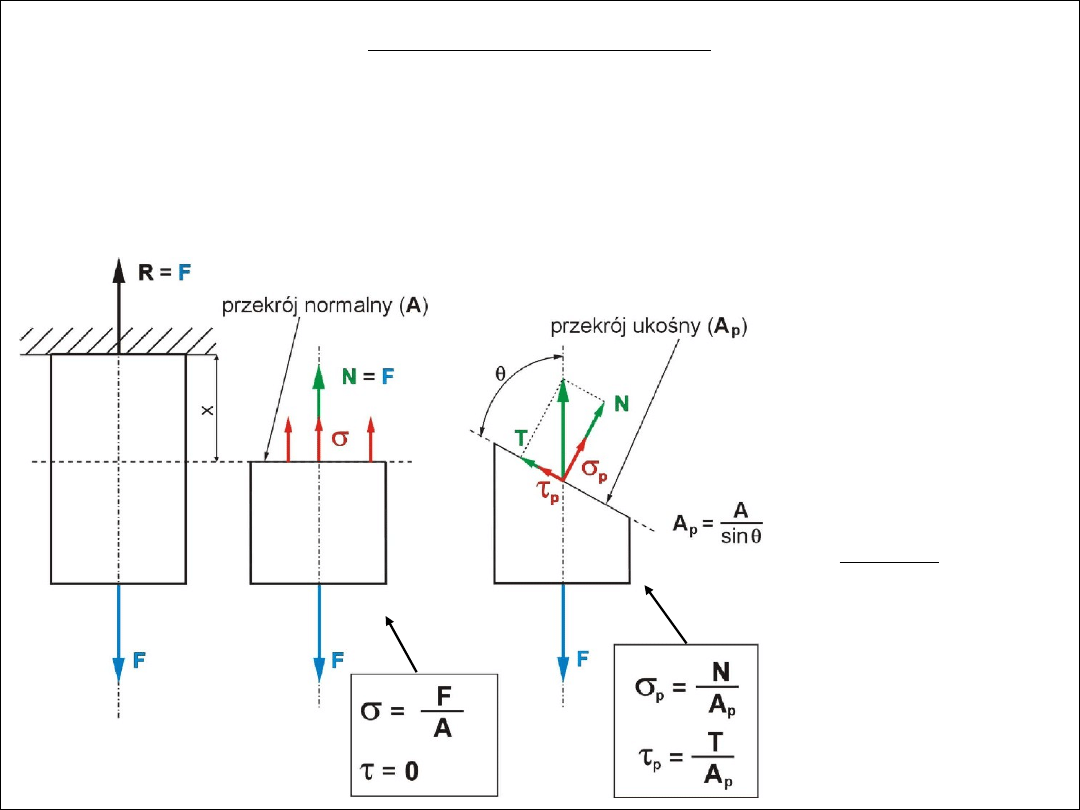

naprężenie

– siła przypadająca na jednostkę powierzchni przekroju,

●

naprężenie normalne

(rozciągające)

σ

– naprężenie normalne do przekroju pręta,

●

naprężenie styczne

(ścinające)

τ

– naprężenie styczne do przekroju pręta,

jednostki:

F, N, T [N]

A [m

2

]

τ

,

σ

[MPa] = [MN/m

2

]

zewnętrzna siła

obciążająca

reakcja

N

- składowa normalna siły wewnętrznej,

T

– składowa styczna siły wewnętrznej,

(megapaskal)

(niuton)

(+)

●

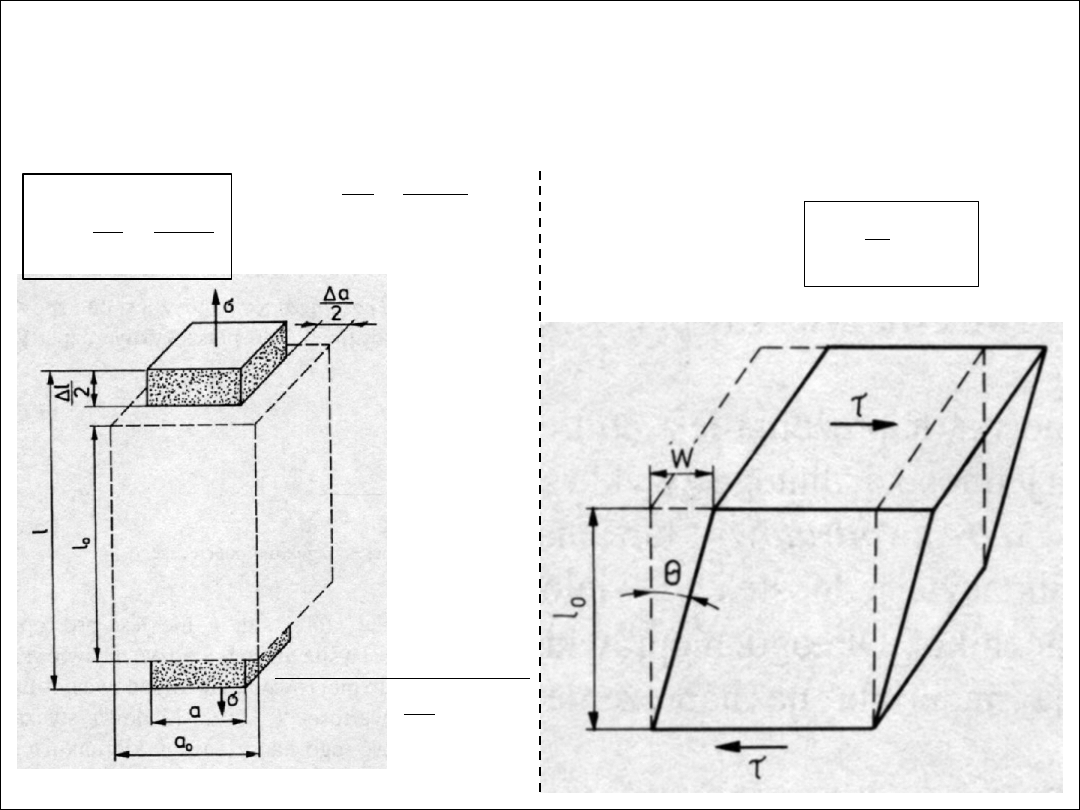

odkształcenie

-

jest wynikiem działania naprężenia w materiale,

●

odkształcenie liniowe

ε –

jest wynikiem działania naprężenia normalnego

σ

,

●

odkształcenie postaciowe

γ

- jest wywołane działaniem naprężenia stycznego

τ

,

0

0

0

//

l

l

l

l

l

−

=

∆

=

ε

0

0

0

a

a

a

a

a

−

=

∆

−

=

⊥

ε

//

ε

ε

υ

⊥

−

=

ν

-

współczynnik Poissona

(jedna ze stałych sprężystości)

⊥

ε

ε

,

//

θ

γ

tg

l

w

=

=

0

odkształcenie postaciowe

-

do kierunku

σ

przy jednoosiowym rozciąganiu:

(+)

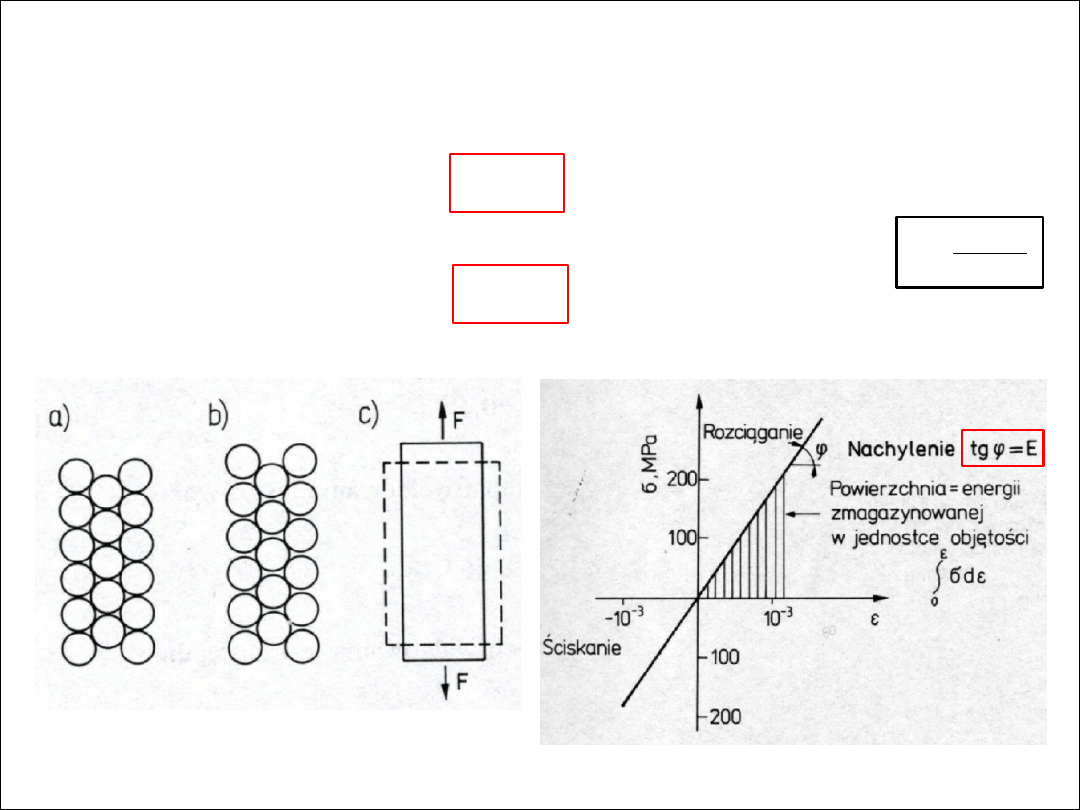

●

moduły sprężystości

–

zależności między naprężeniem a odkształceniem

,

● moduły sprężystości zdefiniowane są

prawem Hooke’a

:

(rozważania ograniczamy do jednoosiowego stanu naprężenia, małych wartości odkształceń oraz zakresu liniowo-sprężystego)

-

przy rozciąganiu i ściskaniu:

E – moduł Younga lub

współczynnik sprężystości wzdłużnej,

idea odkształcenia sprężystego rozciąganego kryształu

(jako wynik zmian odległości między atomami)

-

przy ścinaniu i skręcaniu:

G – moduł Kirchhooffa lub

współczynnik sprężystości poprzecznej,

)

1

(

2

ν

+

=

E

G

ε

σ

E

=

γ

τ

G

=

zależność naprężenia od odkształcenia w zakresie liniowo-sprężystym

przed

po

(+-)

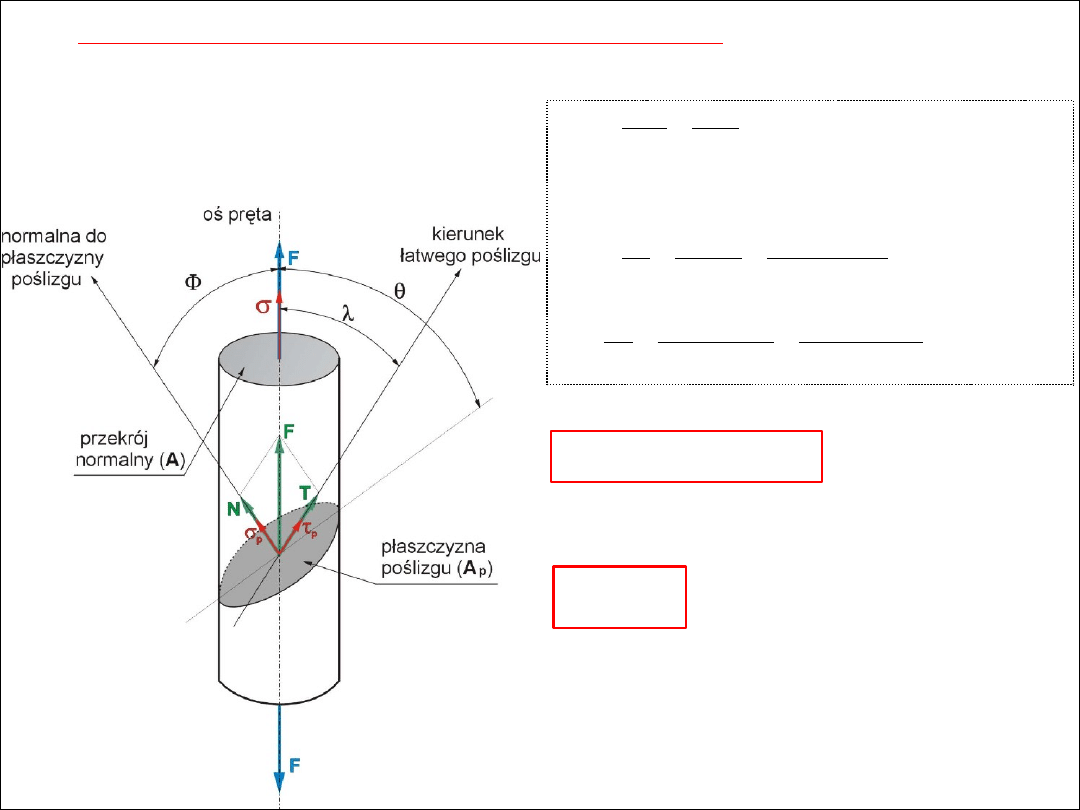

●

odkształcenie plastyczne metali – prawo Schmida-Boasa

● jednoosiowe rozciąganie monokryształu walcowego,

-

kąt nachylenia płaszczyzny poślizgu do osi pręta,

λ

-

kąt nachylenia kierunku poślizgu do osi pręta,

- przekrój pręta w płaszczyźnie poślizgu,

φ

θ

cos

sin

A

A

A

p

=

=

φ

sin

F

N

=

φ

cos

F

T

=

φ

θ

σ

φ

θ

σ

φ

σ

sin

sin

sin

sin

sin

=

=

=

=

A

A

A

F

A

N

p

p

p

φ

λ

σ

φ

λ

σ

φ

λ

τ

cos

cos

cos

cos

cos

cos

=

=

=

=

A

A

A

F

A

T

p

p

σ

φ

λ

τ

m

p

=

=

cos

cos

kr

p

τ

τ ≥

θ

-- warunek poślizgu

m

max

= 0,5 (gdy oba kąty wynoszą po 45

0

)

τ

kr

-

minimalne naprężenie styczne potrzebne do

pokonania oporów ruchu dyslokacji,

- dla danego metalu zależy od czystości, temperatury,

prędkości odkształcania, gęstości dyslokacji,

- wartości niewielkie, ok.

1

÷

10 kPa

(dla czystych metali),

- składowe siły w przekroju,

prawo Schmida-Boasa

(+-)

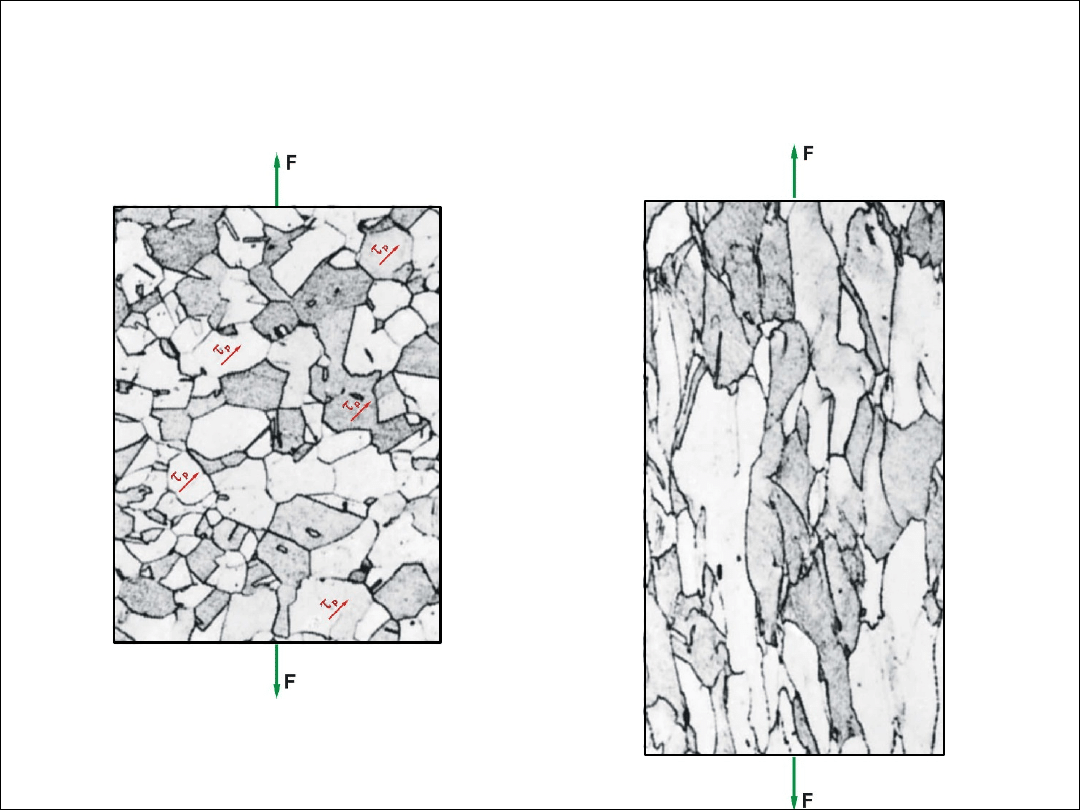

● odkształcenie plastyczne w rozciąganym polikrysztale metalu,

- początkowo odkształcenie (poślizg) ma charakter lokalny (w nielicznych ziarnach),

- po przekroczeniu granicy plastyczności poślizg zachodzi we wszystkich ziarnach (plastyczne płynięcie),

odkształcają się ziarna o odpowiedniej orientacji,

w których:

kr

p

τ

τ

≥

(+-)

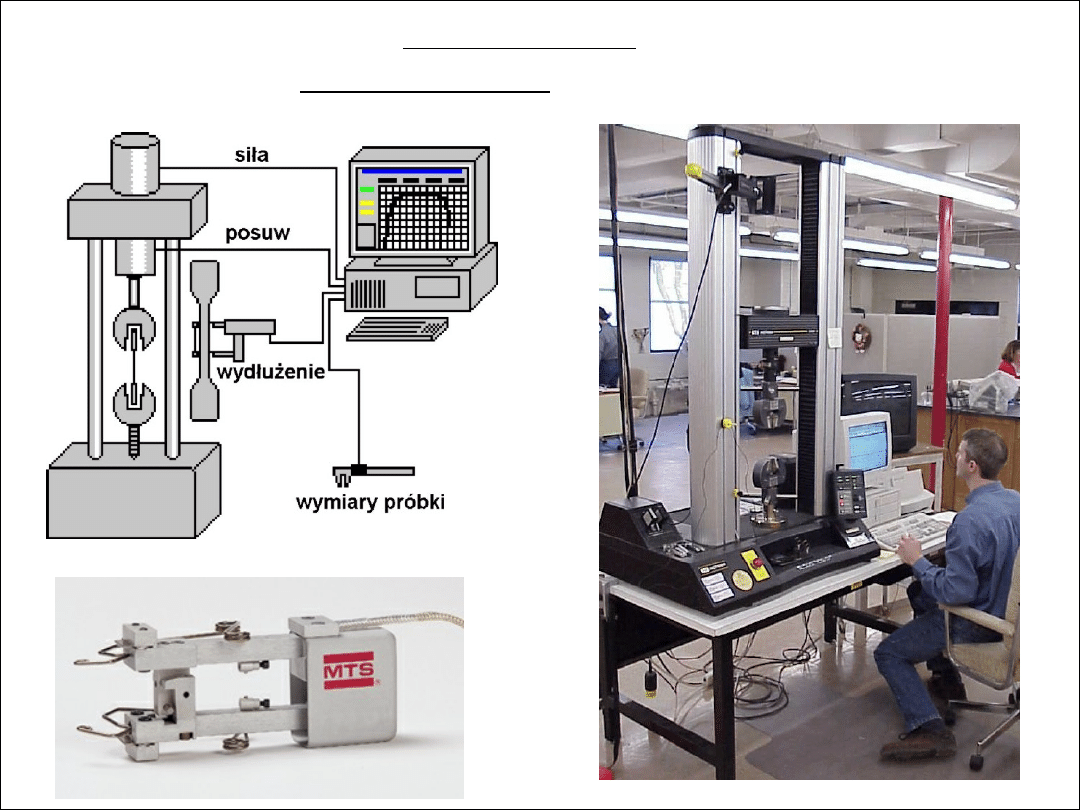

www.ptli.com/testlopedia/ subs/tensile.asp

www.mts.com

Próba rozciągania (1)

ekstensometr do pomiaru wydłużenia

● założeniem próby jest stała prędkość rozciągania [mm/min] – siła jest odpowiedzią materiału próbki,

(-+)

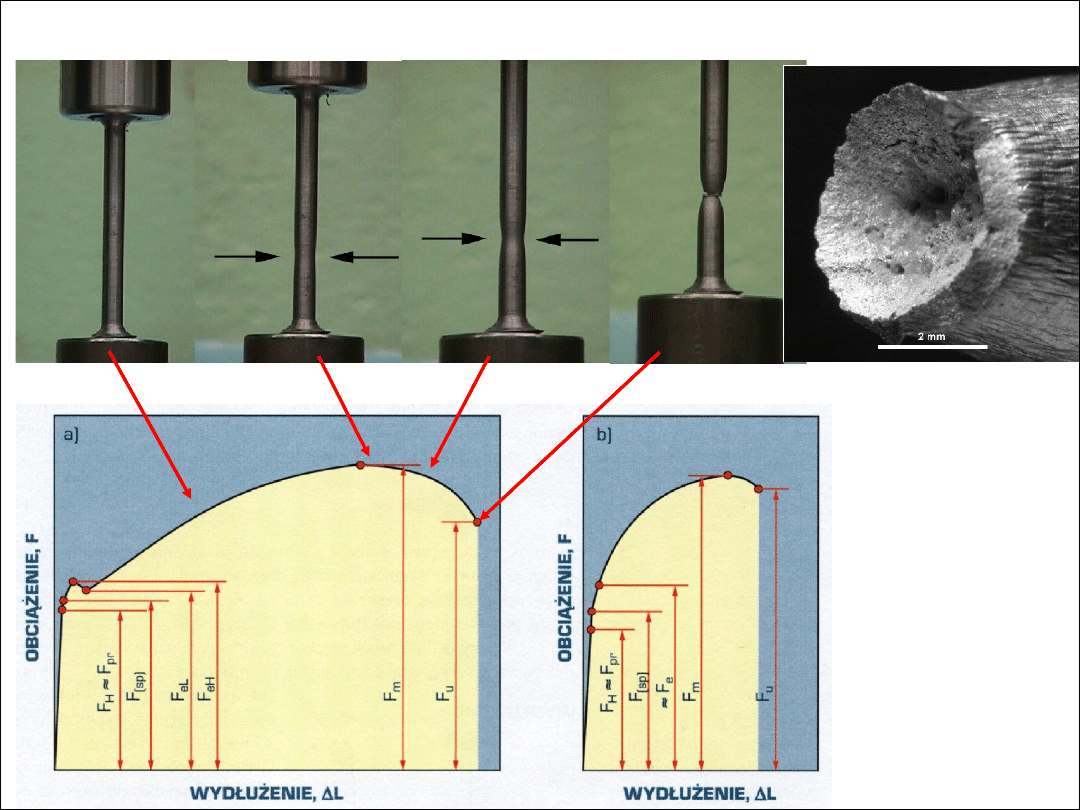

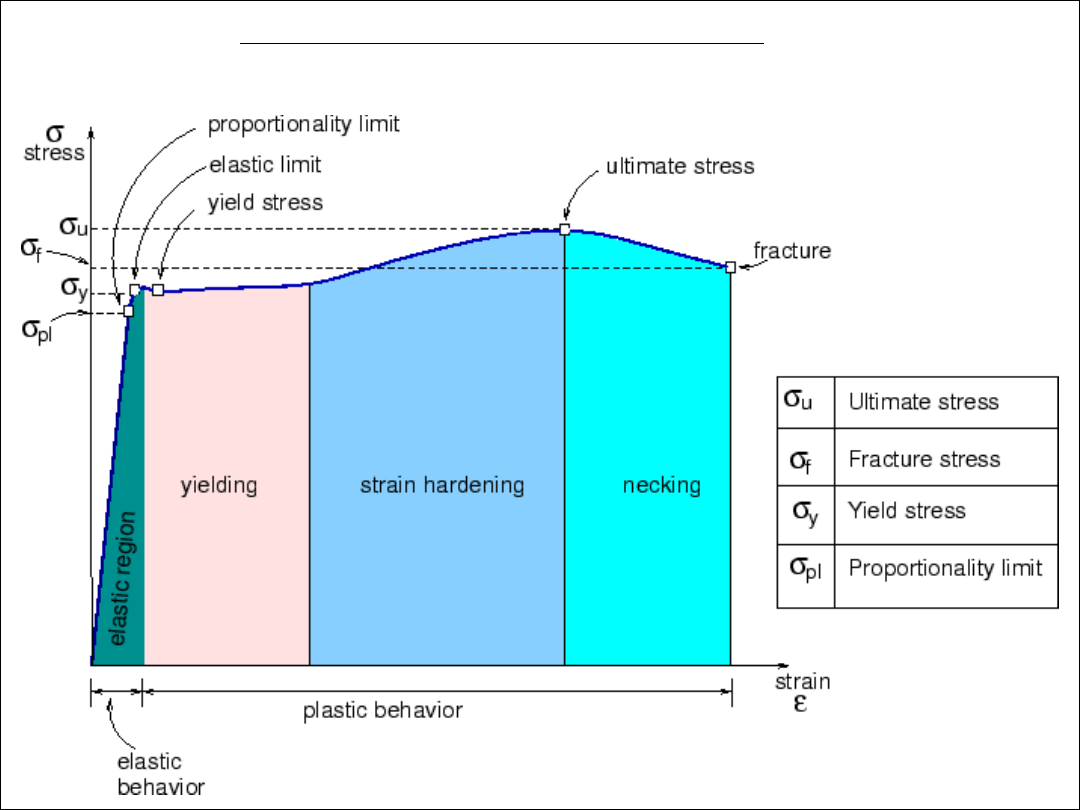

● kolejne fazy rozciągania próbki z ciągliwego metalu

powstawanie szyjki

przełom w szyjce

● wykresy rozciągania:

a) z wyraźną granicą

plastyczności,

b) bez wyraźnej granicy

plastyczności,

[mm]

[mm]

[N

]

(L.A. Dobrzański)

www.seas.upenn.edu

www.doitpoms.ac.uk

(+-)

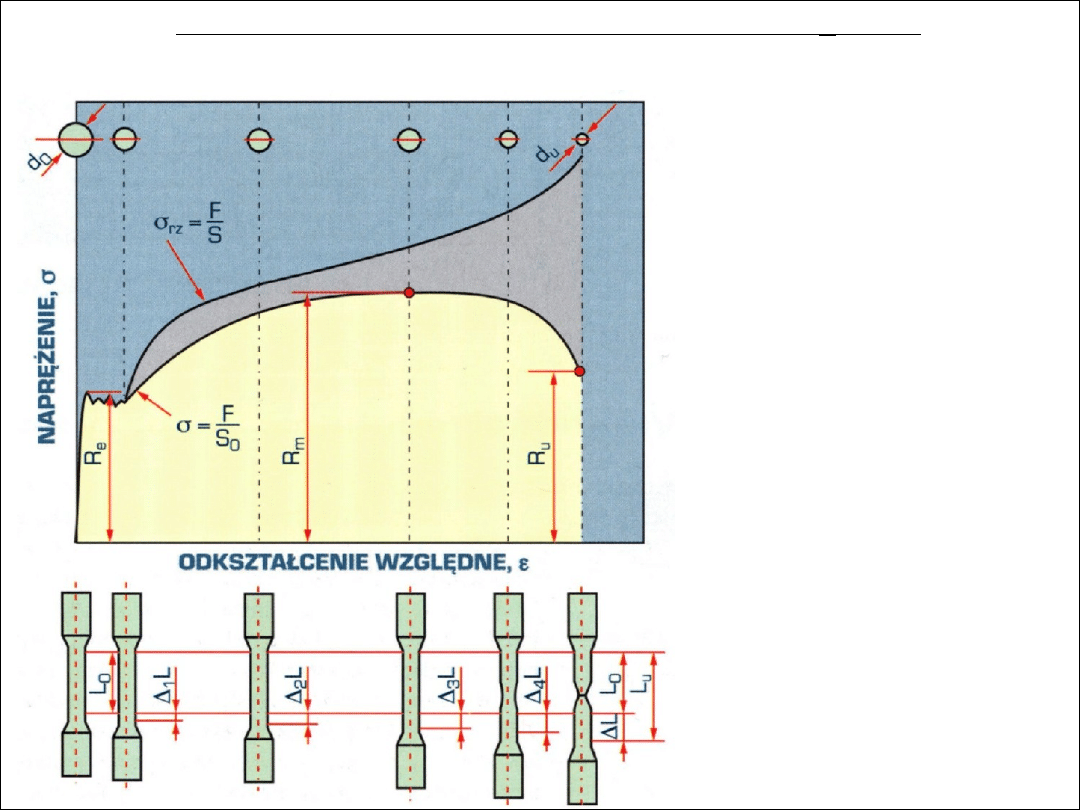

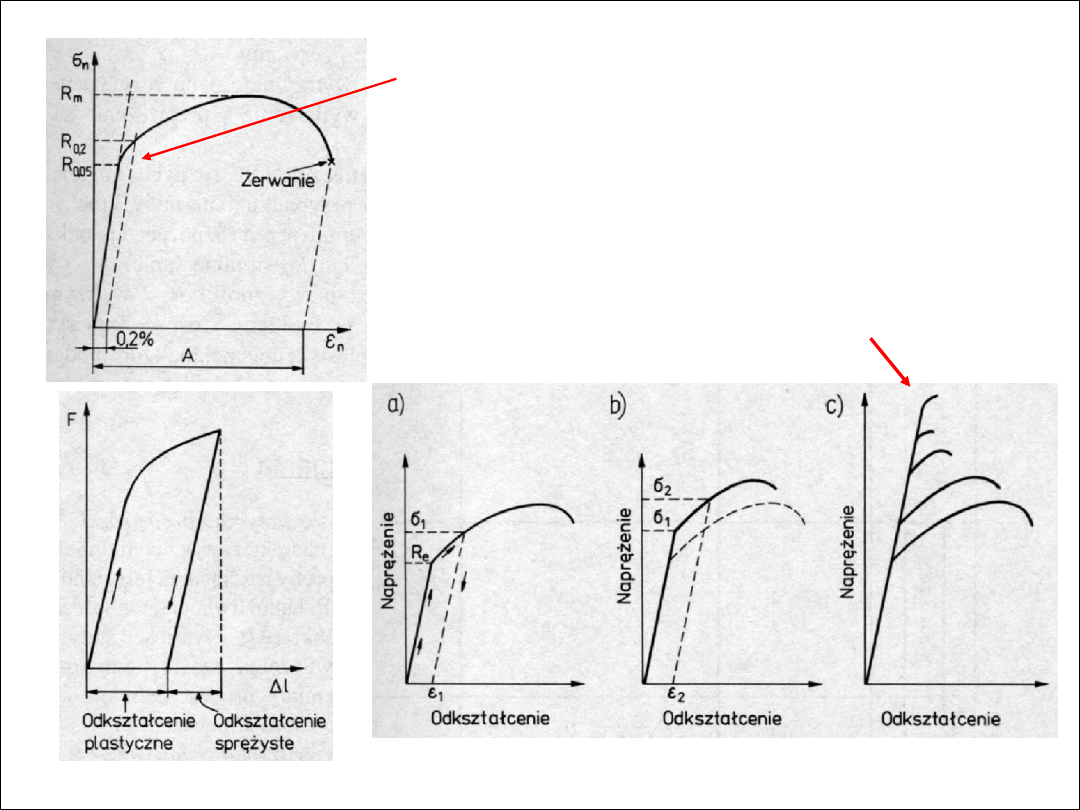

Rzeczywisty i umowny (inżynierski) wykres rozciągania

σ

= f (

ε

)

(przykład dla stali niskowęglowej z wyraźną granicą plastyczności)

H

R

eH

–

górna, R

eL

–

dolna [MPa]

R

0,2

–

umowna granica plastyczności,

(przy ε = 0,2%, gdy brak wyraźnej)

R

m

–

wytrzymałość na rozciąganie (F

m

/S

0

),

R

u

–

naprężenie zrywające (F

u

/S

u

),

R

e

–

fizyczna granica plastyczności (F

e

/S

0

)

A = (L

u

– L

0

)/L

0

-

wydłużenie [%]

Z = (d

0

– d

u

)/d

0

-

przewężenie [%]

E = Δ

σ

/Δ

ε

-

moduł Younga [MPa]

(w zakresie liniowo-sprężystym)

(+)

(www.shodor.org/~jingersoll/weave/tutorial/node4)

Charakterystyczne strefy wykresu rozciągania

(-+)

wyznaczanie umownej granicy sprężystości R

0,05

i plastyczności R

0,2

,

● umocnienie odkształceniowe - efekt wielokrotnego i przerywanego

rozciągania powyżej granicy plastyczności:

- wzrost granicy plastyczności oraz wytrzymałości,

- zmniejszenie wydłużenia do zerwania,

(M. Blicharski)

(+-)

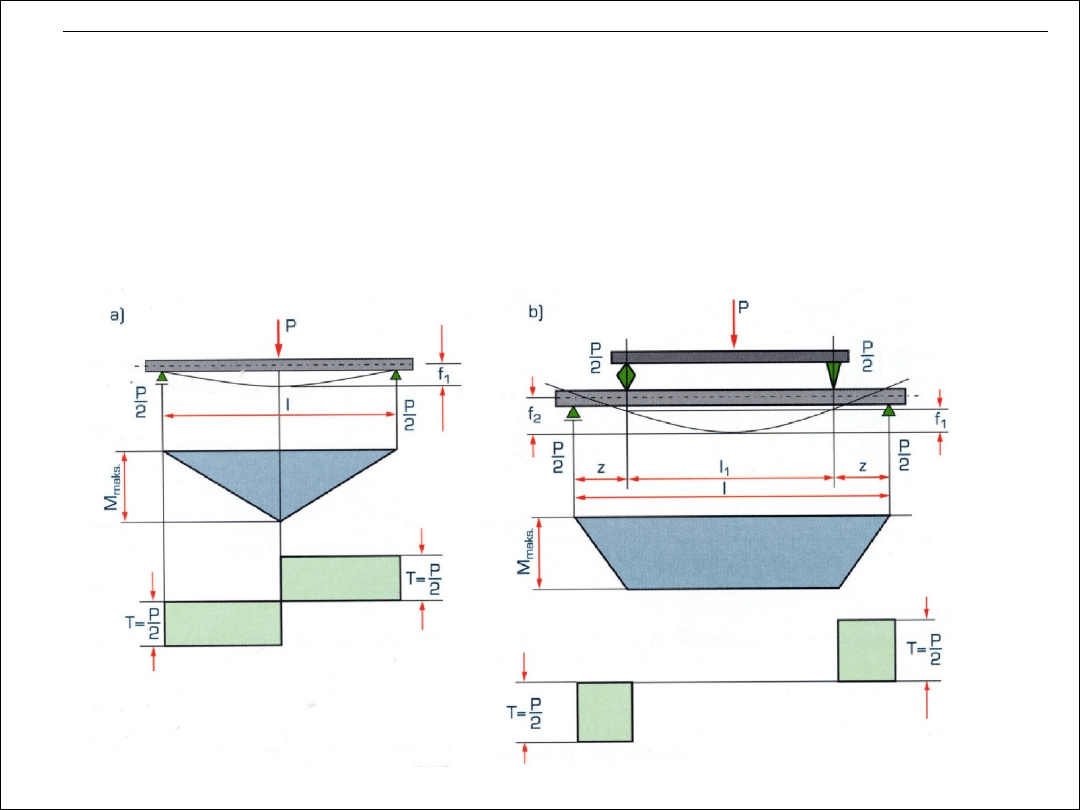

Badania właściwości materiałów kruchych i niezdolnych do odkształceń plastycznych:

● statyczna próba ściskania, np. materiały ceramiczne,

● statyczna próba zginania (zginanie trzy- lub czteropunktowe),

- pozwala oszacować wytrzymałość na rozciąganie, np. materiałów ceramicznych

(jedna strona zginanej belki jest rozciągana),

(-+)

(www.gm.fh-koeln.de)

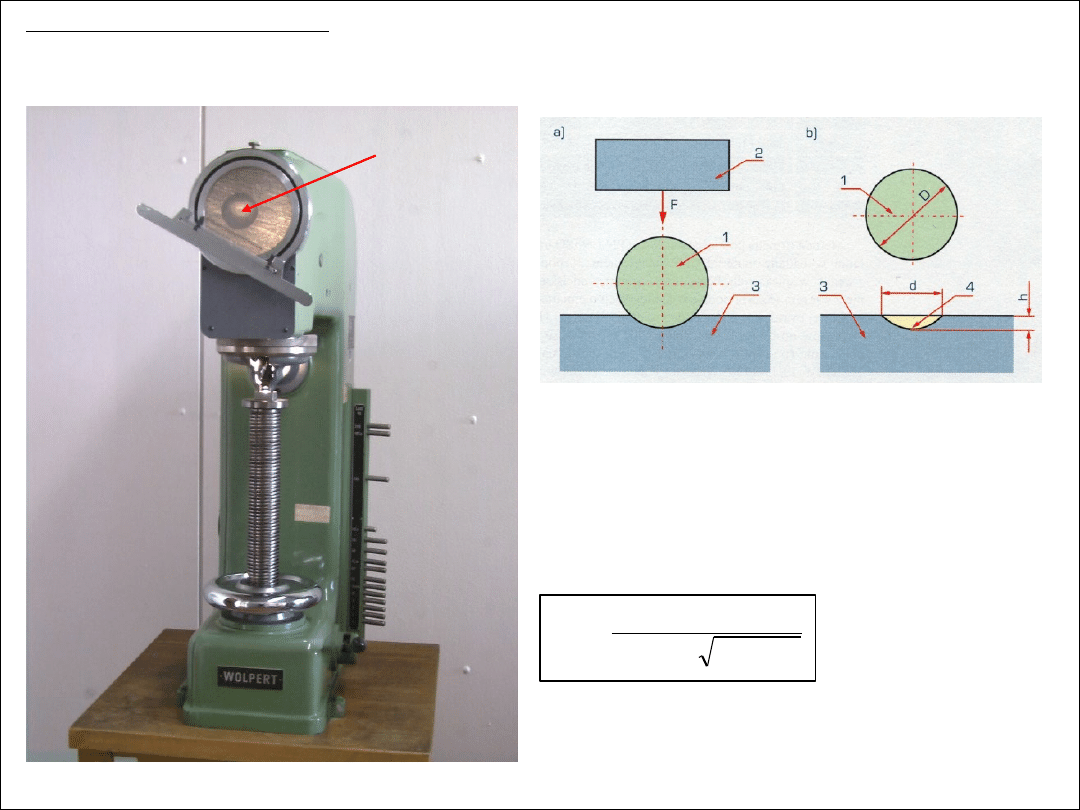

Statyczne próby twardości –

np. przez

pomiar

oporu materiału przeciw odkształceniu plastycznemu

● metoda Brinella –

polega na wciskaniu wgłębnika w badany materiał oraz pomiarze średnicy odcisku,

1- kulka o średnicy D [mm]

(stalowa lub z węglików spiekanych, D = 1

÷

10mm),

2- obciążenie F [N]

(10

÷

30 000 N, zależnie od twardości materiału),

3- badany materiał,

4- odcisk o średnicy d [mm],

2

2

(

204

,

0

d

D

D

D

F

HB

−

−

=

π

jednostki niemianowane,

np. 200HB

obraz odcisku

(+-)

(www.intertrade.com.cn)

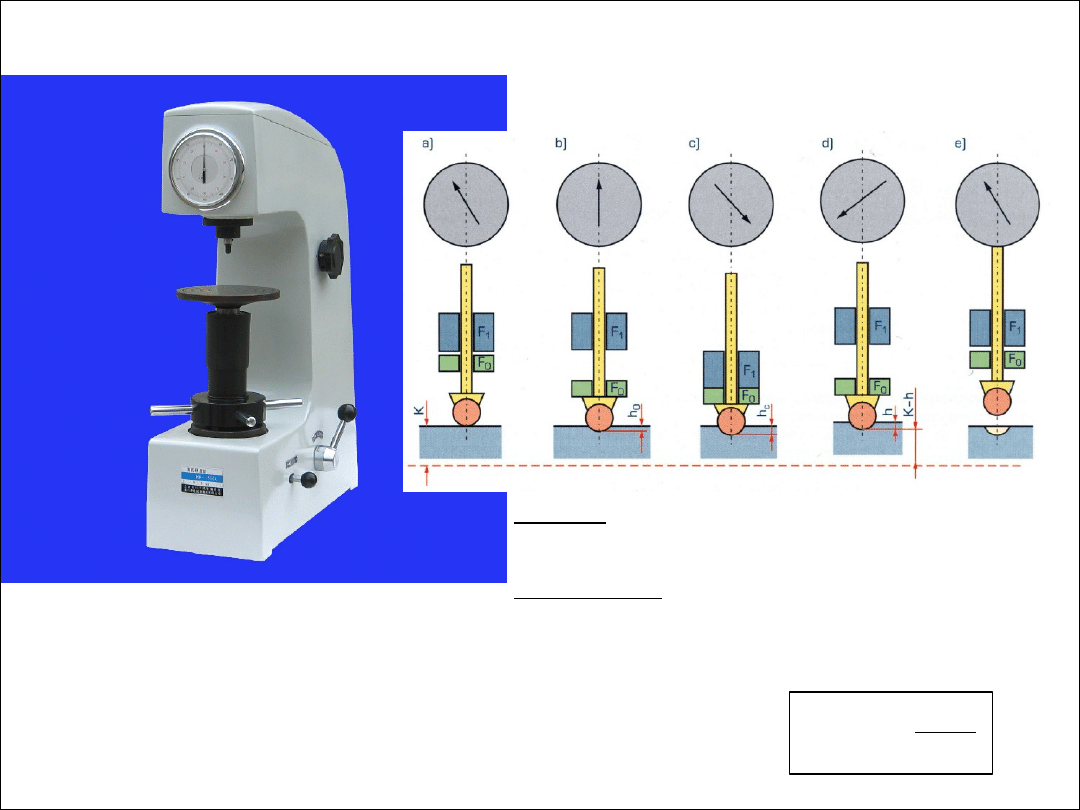

● metoda Rockwella -

polega na dwustopniowym wciskaniu wgłębnika w badany materiał

oraz pomiarze trwałego przyrostu głębokości odcisku po odciążeniu,

F

0

, F

1

– obciążenie wstępne oraz główne, [N],

h

0

, h

1

– głębokość odcisku przy obciążeniu wstępnym oraz głównym, [mm],

h – trwały przyrost głębokości odcisku (mierzony pod obciążeniem F

0

),

K – stała wyrażona w jednostkach podziałki (np. K=100 dla stożka),

wgłębnik:

- stożek diamentowy (dla materiałów twardych),

- kulka stalowa (dla materiałów miękkich),

wynik pomiaru:

nnHR oraz skala, np. 65HRC, 93HRB, 48HRK, itp.

002

,

0

h

K

HR

−

=

(-+)

obraz odcisku

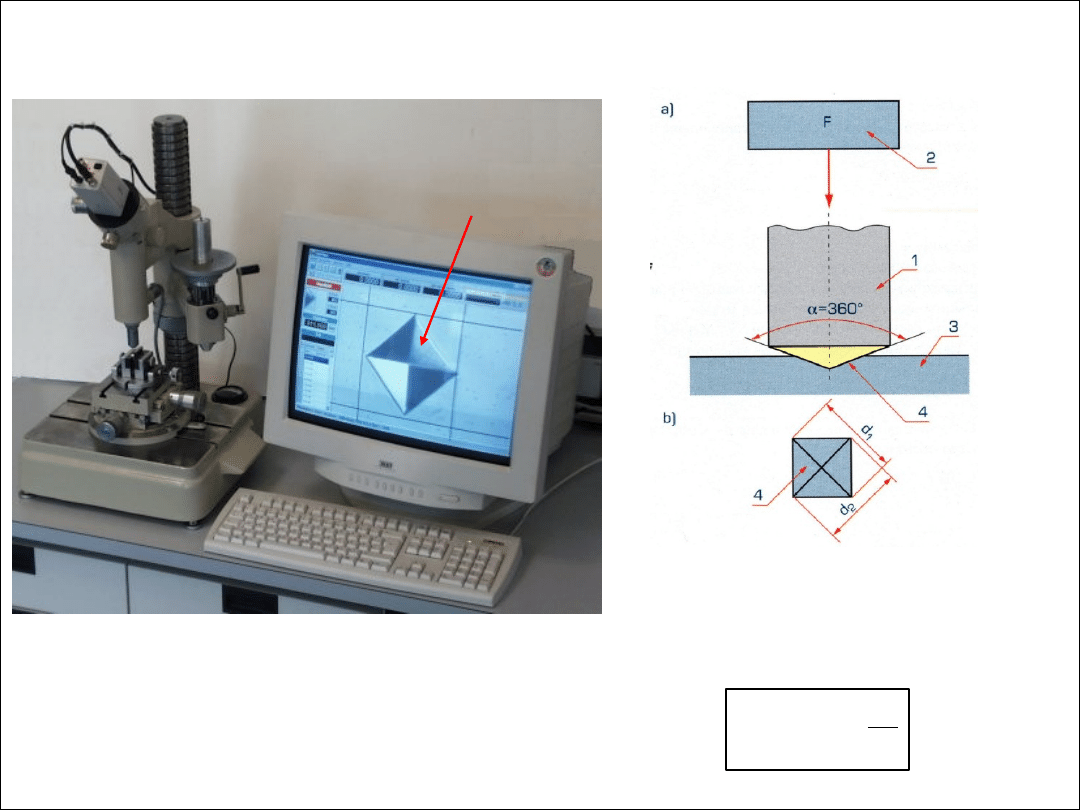

● metoda Vickersa –

polega na wciśnięciu w metal diamentowego ostrosłupa oraz pomiarze

przekątnych odcisku,

2

189

,

0

d

F

HV

=

d - średnia arytmetyczna przekątnych jednego

odcisku, [mm],

F - siła nacisku, [N],

- twardość Vickersa jest proporcjonalna do stosunku

obciążenia F do powierzchni bocznej trwałego odcisku,

- obciążenie F może wynosić od 0,2 do 100 N,

- wynik: np. 200HV30 , gdzie F = 30 N

(-+)

(L.A. Dobrzański)

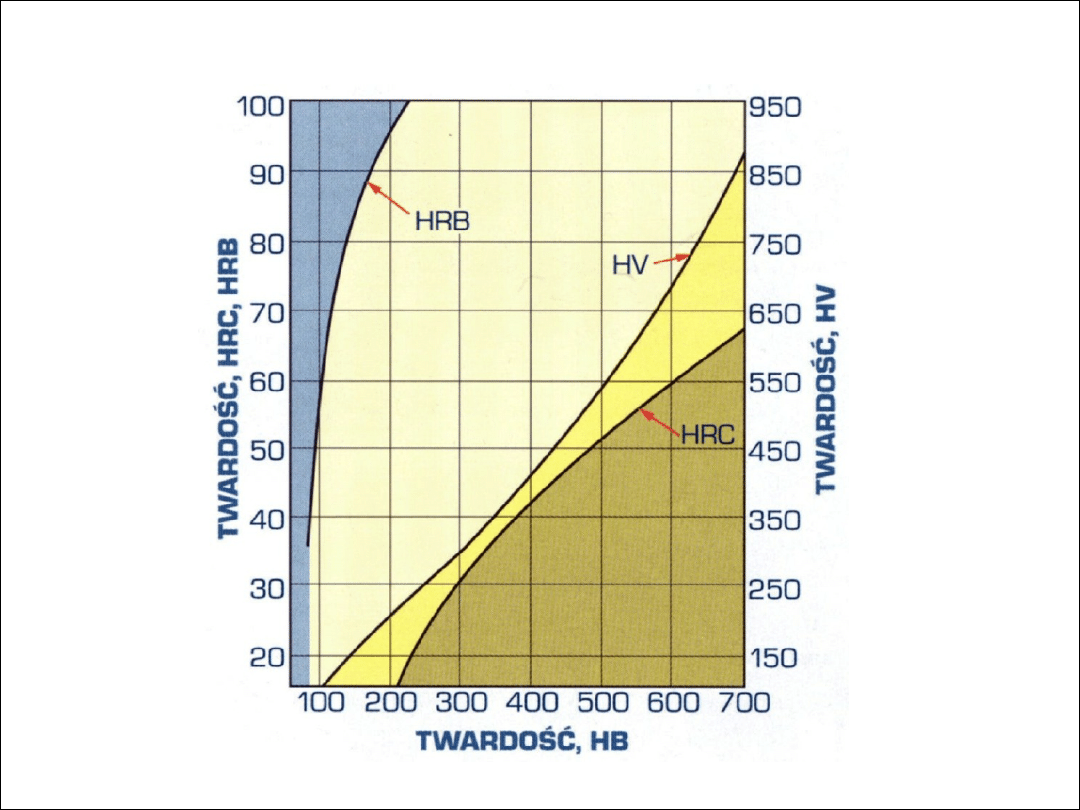

Porównanie wyników pomiaru twardości metodami Brinella, Rockwella i Vickersa.

(-)

(www.yasuda-seiki.co.jp)

(www.matsci.ucdavis.edu)

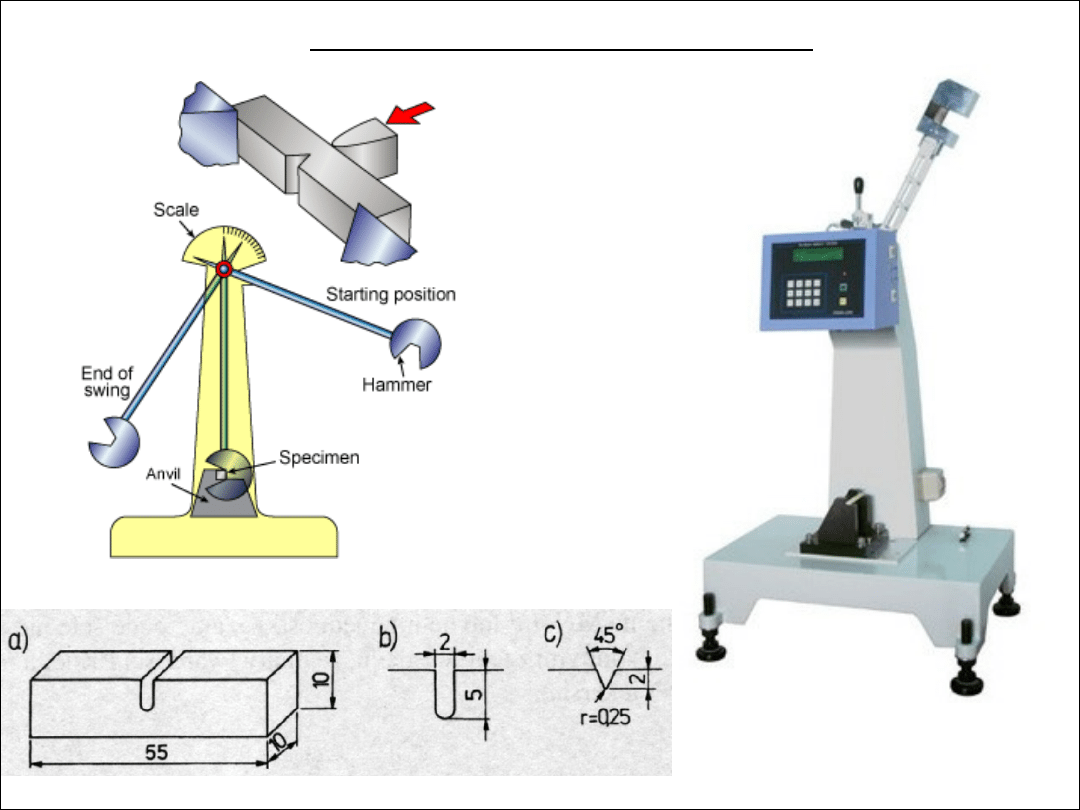

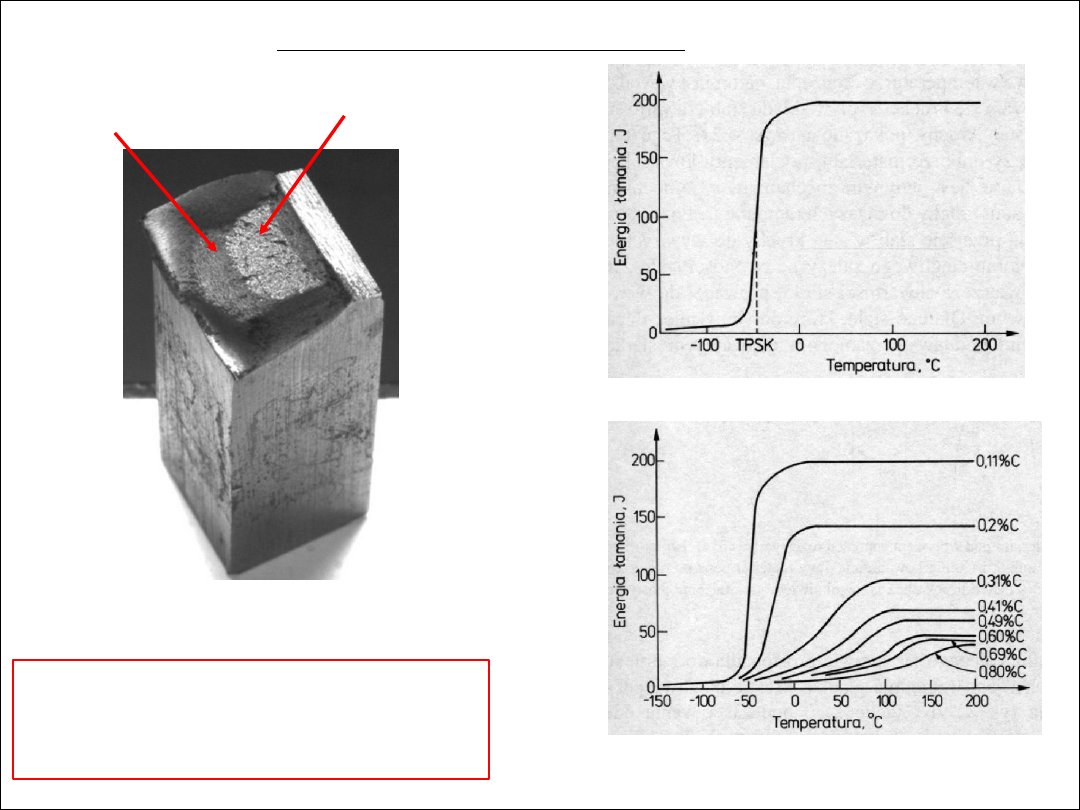

Pomiar udarności w próbie Charpy’ego

próbki - norma PN-EN

● wynikiem pomiaru jest

praca łamania [J]

(+)

kruchy

ciągliwy

Analiza wyników badania udarności

● badania przełomu

- charakter przełomu (kruchy, ciągliwy, mieszany),

- udział powierzchni przełomu kruchego i ciągliwego,

● określanie temperatury przejścia w stan kruchy (T

PSK

)

● przykładowe badanie wpływu zawartości węgla w stali

na wartość temperatury T

PSK

przykład dla

stali 0,11% C

Udarność (praca łamania) ma istotne znaczenie

jako wskaźnik określający

ciągliwość materiału

(obciążenie dynamiczne oraz złożony stan

naprężenia na dnie karbu)

(www.matsci.ucdavis.edu)

(M. Blicharski)

p

rz

e

ło

m

k

ru

c

h

y

p

rz

e

ło

m

c

ią

g

li

w

y

(+-)

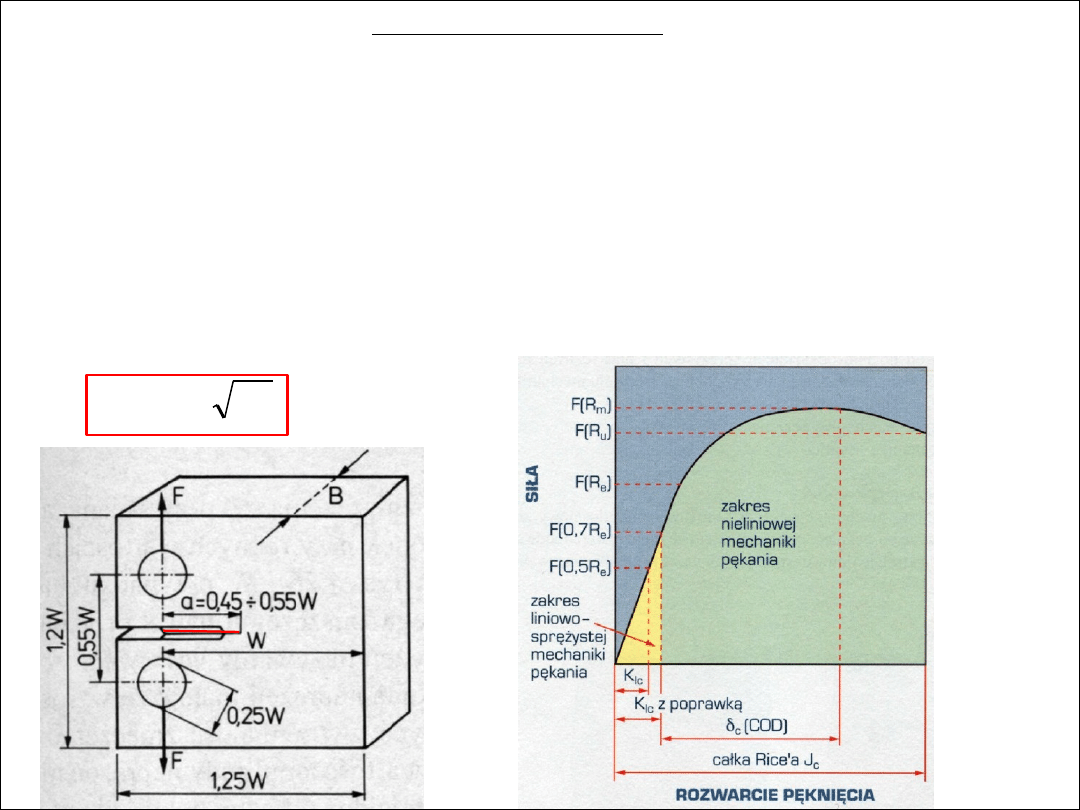

Odporność na pękanie

● najczęściej próby ograniczają się do badania odporności materiału na rozprzestrzenianie się już

istniejącego pęknięcia – stosowany jest zwykle tylko liniowo-sprężysty zakres mechaniki pękania,

● szybkie rozprzestrzenianie się pęknięcia wystąpi, gdy:

- pęknięcie osiągnie wartość (długość) krytyczną przy danym poziomie naprężenia

σ

lub

- w materiale, zawierającym pęknięcie o wielkości a, naprężenie osiągnie wartość krytyczną,

(wiele przypadków zniszczenia konstrukcji jako rezultat rozprzestrzeniania się istniejącego wcześniej pęknięcia,

które powstało, np. w wyniku niedoskonałego spawania) – statki, mosty, zbiorniki ciśnieniowe, itp.

● krytyczna kombinacja naprężeń

σ

oraz długości pęknięcia a, od której rozpoczyna się szybkie pękanie

traktowana jest jako stała materiałowa:

K

Ic

– odporność na pękanie lub krytyczny współczynnik intensywności naprężeń,

a

K

Ic

π

σ

=

(L.A. Dobrzański)

(-+)

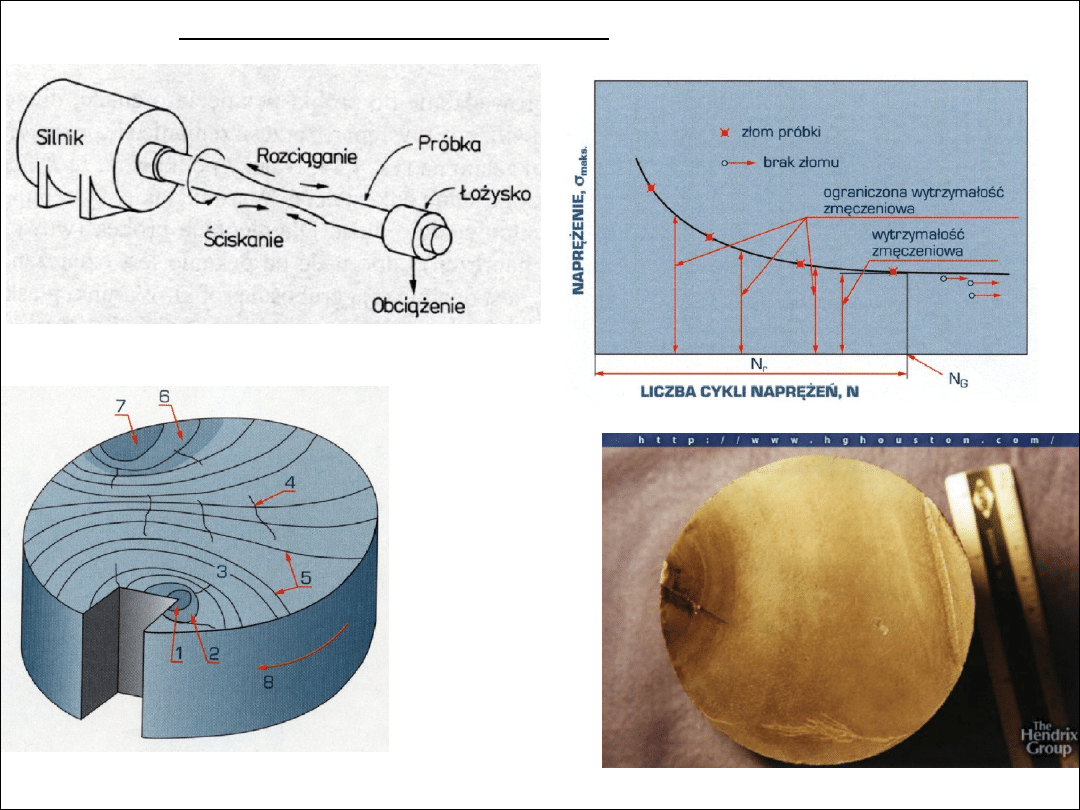

przełom zmęczeniowy wału korbowego sprężarki

Badania wytrzymałości zmęczeniowej

schemat próby

1- ognisko,

2- strefa przyogniskowa,

3- uskoki pierwotne,

4- uskoki wtórne,

5- linie zmęczeniowe,

6- strefa przejściowa,

7- strefa resztkowa,

8- kierunek obrotu wału,

(S. Kocańda)

Schemat cech powierzchni złomów zmęczeniowych

(-+)

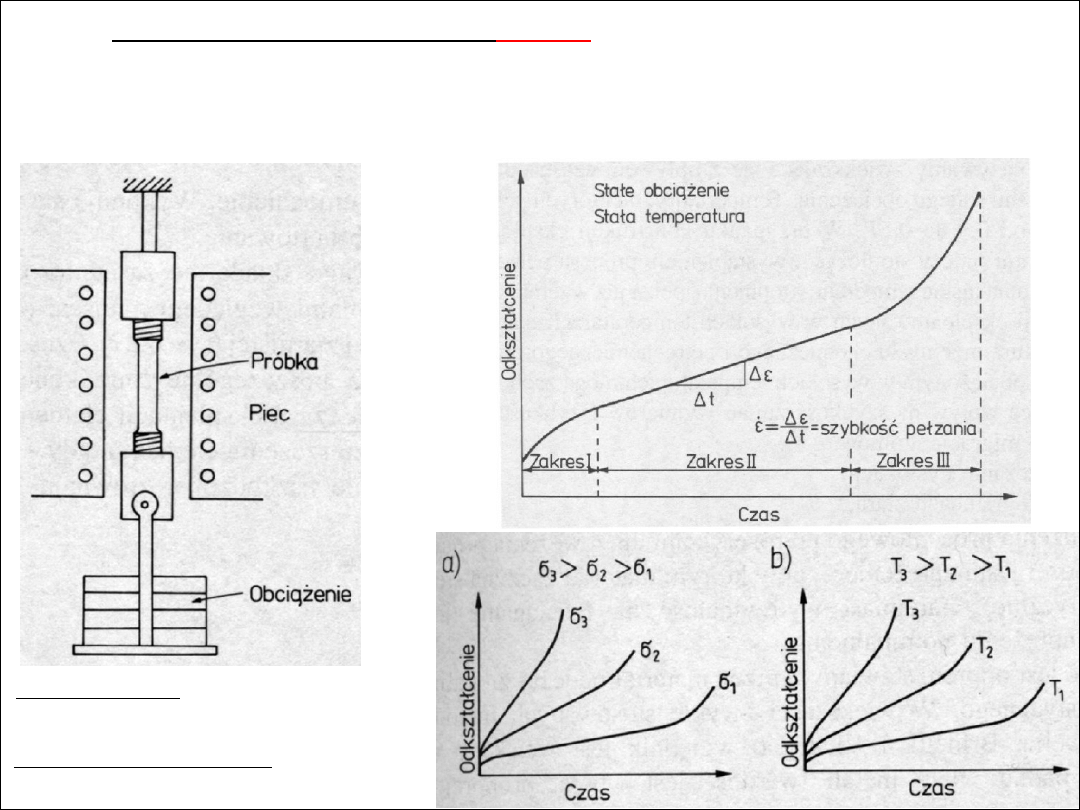

Badania odporności materiału na

pełzanie

– reologia (dział mechaniki stosowanej)

● pełzanie - zwiększające się z upływem czasu odkształcenie plastyczne pod wpływem stałego obciążenia,

(M. Blicharski)

● dla metali zjawisko istotne dopiero w temperaturach pracy powyżej ok. 0,3

÷

0,5 T

t

,

● dla polimerów i kompozytów o osnowie polimerowej zjawisko istotne już w temperaturze pokojowej,

zerwanie

(zakres pełzania ustalonego)

granica pełzania:

R

x/t/T

np.

R

0,2/10000/500

wytrzymałość na pełzanie:

R

z/t/T

,

np.

R

z/1000/600

(zerwanie próbki)

(odkształcenie 0,2%)

(-+)

Podsumowanie

wskaźniki określające

„wytrzymałość”

materiału

wskaźniki określające

„ciągliwość”

materiału

R

e

lub

R

0,2

-

granica plastyczności,

R

m

-

wytrzymałość na rozciąganie

H -

twardość,

- pomiar twardości należy do wygodnych i tanich badań

nieniszczących (kontrola poprawności i jakości),

- wyniki H można wykorzystać do oszacowania R

m

lub R

e

,

- przykładowo dla stali (empirycznie):

R

m

[MPa] = (3,4

÷

3,6) HB

- H i R

m

często „wspólnie” opisują zachowanie się

materiału w warunkach dużych odkształceń

plastycznych (głęboki odcisk lub szyjka),

R

0,05

-

umowna granica sprężystości,

Najczęściej wysokim wartościom wskaźników wytrzymałościowych odpowiadają niskie wartości

wskaźników opisujących ciągliwość i odwrotnie - konieczność kompromisu w wyborze stanu materiału.

● brak jednoznacznej i ogólnie przyjętej definicji

(ang.: toughness, z ros.: wiązkość),

● najczęściej stosowane wyjaśnienia pojęcia:

- nie kruchość,

- odporność na pękanie

(często kruche pękanie w złożonym stanie naprężenia),

- zdolność do odkształceń plastycznych przed

wystąpieniem pęknięcia,

A -

wydłużenie (miara łagodna),

Z -

przewężenie (miara bardziej ostra),

K -

udarność (miara ostra),

K

Ic

-

odporność na pękanie (miara b. ostra),

T

PSK

–

temperatura przejścia w stan kruchy,

(+)

Wyszukiwarka

Podobne podstrony:

07 Z Teoria stanu naprężenia i odkształcenia

5 Analiza naprężeń i odkształceń w?lce statycznie niewyznaczalnej

3 Naprężenia i odkształcenia w pręcie

2 Analiza stanu naprezenia i odksztalcenia w punkcie

Analiza stanu naprężenia i odkształcenia

Przestrzenny stan naprężenia i odkształcenia

P 2 Analiza naprężeń i odkształceń w punkcie

ANALIZA STANU NAPRĘŻENIA I ODKSZTAŁCENIA

9 Stan naprężenia i odkształcenia, wytrzymałość prosta ppt

04 Elementy plaskiego stanu naprezen i odksztalcen

śródka, wytrzymałość materiałów,Związki między naprężeniami a odkształceniami w stanie sprężystymx

03 Plaski stan naprezenia i odksztalcenia

2 Analiza stanu naprężenia i odkształcenia w punkcie

Naprężenia i odkształcenia spawalnicze

Wzory na naprężenia i odkształcenia6

Naprężenie odkształcenie

X 5 Stan naprężenia i odkształcenia w otoczeniu budowli podziemnych

więcej podobnych podstron