Automatyczne monitorowanie i nadzór

wytwarzania

AUMON-L30

Kierunek Automatyka i Robotyka (

AiR

),

sem.

6

,

Ćwiczenie

Na4

Temat:

Wykorzystanie sygnałów cyfrowych do

monitorowania przestrzeni roboczej

L.Olejnik, J.Goliński, M.Golemba

Warszawa 2005

AUMON-L30

Na4

Cel ćwiczenia

Zapoznanie się z budową, zasadą działania i możliwościami zastosowania czujników zbliżeniowych w

automatyce i sterowaniu. Poznanie zagadnień obsługi sygnałów cyfrowych w układach monitorowania i

nadzorowania pracujących na stanowiskach produkcyjnych charakteryzujących się krótkimi czasami cykli.

Demonstracja zliczania, wykonywanego za pomocą układu logicznego współpracującego z komputerem PC,

sygnałów dwustanowych przy wykrywaniu ruchomych części czujnikami zbliżeniowymi i optycznymi.

Zadanie problemowe

Dobrać częstotliwość pracy układu zliczającego, odpowiednią do zadania detekcyjnego podanego przez

prowadzącego.

Wprowadzenie

W przemyśle maszynowym jednym z częściej stosowanych sposobów wytwarzania drobnych przedmiotów

metalowych jest wielooperacyjne tłoczenie na prasach. Tłoczenie wykonuje się z dużą szybkobieżnością przy

użyciu zmechanizowanych przyrządów jednoczesnych lub wielotaktowych. Tradycyjne środki nadzorowania

tłoczenia na prasach w swojej istocie koncentrują się na zapewnieniu prawidłowego przebiegu materiału przez

przyrząd służący do produkcji wyrobu. Zadania monitorujące ograniczają się do obserwacji przesuwu materiału

(taśmy/drutu) i usuwania gotowego wyrobu z przestrzeni roboczej. Podstawową akcją podejmowaną przez system

nadzorowania jest niedopuszczenie do wykonania kolejnego cyklu jeśli jakikolwiek z zabudowanych w przyrządzie

czujników wykryje nieprawidłowość. Zakres badanych stanów jest bardzo ograniczony. Głównym celem użycia

narzędzi tego uproszczonego nadzorowania jest zabezpieczenie się przed poważnym uszkodzeniem narzędzi

kształtujących. Do typowych zadań detekcyjnych należy zaliczyć:

• wykrywanie końca taśmy,

• kontrola posuwu wzdłużnego taśmy,

• wykrywanie podwójnej grubości taśmy,

• kontrola usunięcia wykrojki/wytłoczki.

Tradycyjne narzędzia używane do monitorowania przestrzeni roboczej pras podczas tłoczenia z taśmy

budowane są przy użyciu czujników zbliżeniowych: indukcyjnych, pojemnościowych i fotoelektrycznych. Istotą

działania czujników zbliżeniowych jest reakcja na wprowadzenie w strefę ich pracy przedmiotów metalowych

(czujniki indukcyjne i pojemnościowe) lub dielektryków (czujniki pojemnościowe). Czujniki optyczne reagują na

obiekty, które znajdą się na drodze przebiegu wiązki światła.

Sygnał impulsowy, generowany przy przejściu wyrobu przez strefę roboczą każdego z tych czujników, jest

przerwaniem zewnętrznym, które przekazywane jest do aplikacji realizującej sprawdzanie usunięcia wyrobu z

przestrzeni roboczej prasy. Zadaniem sterownika jest natychmiastowe przejęcie przerwania i możliwie bezzwłoczne

wygenerowanie wszystkich niezbędnych sygnałów analogowych oraz cyfrowych sterujących pracą prasy. W wielu

konstrukcjach sterownikowych nie ma możliwości natychmiastowego badania stanu wejść. Najczęściej sprawdzanie

stanu jest możliwe tylko raz w ciągu obiegu programu. Zliczanie impulsów o krótkim czasie trwania jest jedną z

aplikacji, w której konieczne jest natychmiastowe testowanie wejść. Niektóre współcześnie produkowane

sterowniki mają takie możliwości. Do odczytu stanu wejść używają specjalnie przeznaczonych do tego celu

instrukcji. W ćwiczeniu wybrano zastosowanie „korekty sprzętowej”. Polega ona na doborze częstotliwości pracy

zegara systemowego. Jest to równoznaczne z wyborem odpowiednio szybkiego sterownika do monitorowania

tłoczenia na prasie.

W ćwiczeniu sprawdzimy współdziałanie różnych czujników z przeciętnym układem mikroprocesorowym

zdolnym do zliczania impulsów.

Biorąc pod uwagę sposób realizacji zadania detekcyjnego czujniki dzielimy na dotykowe i bezdotykowe.

Czujniki dotykowe

Krańcówki – sygnalizują zetknięcie się z przedmiotem zewnętrznym zwierając obwód poprzez styki

umieszczone wewnątrz obudowy. Czujniki te mają zastosowanie przy sterowaniu maszyn jako przełączniki

sygnalizujące położenie krańcowe przestawnych elementów oprzyrządowania technologicznego i urządzeń

automatyzujących.

Rys.1. „Krańcówka” przemysłowa

2

AUMON-L30

Na4

Czujniki bezdotykowe

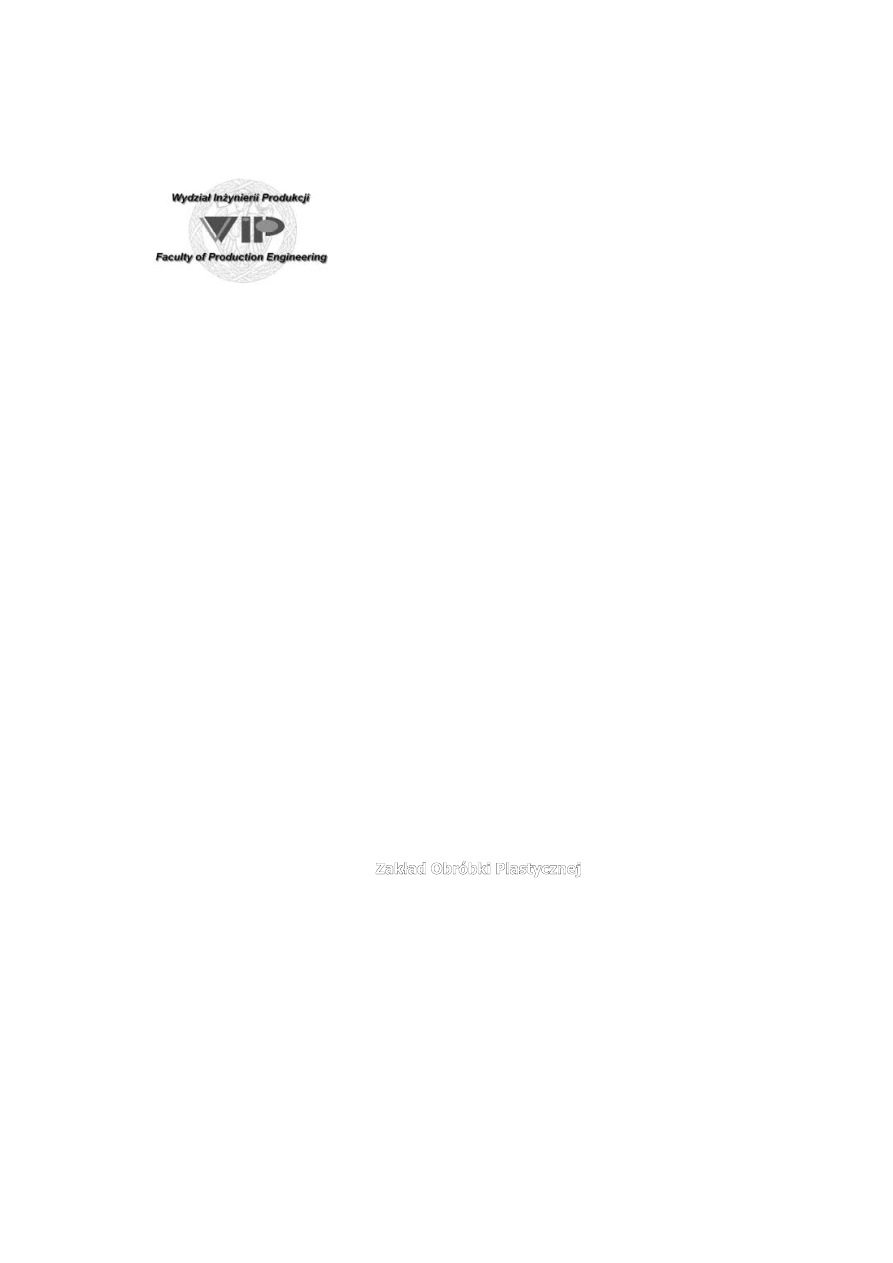

Czujniki indukcyjne –reagują na pojawienie się w polu działania czujnika przedmiotów metalowych. W

obecności metalu obwód drgający zawierający cewkę sensora jest silnie tłumiony, a za pomocą dołączonego

wzmacniacza i elektronicznego przełącznika progowego tworzony jest binarny sygnał wyjściowy(rys. 2). Czujniki

indukcyjne dla bardzo małych odległości zbliżania mają średnicę około 4mm natomiast dla odległości zbliżania do

80mm mają średnicę 80mm. Czujniki te nie posiadają ruchomych części i najczęściej znajdują zastosowanie tam

gdzie występuje wysoka częstotliwość przełączania (nawet do 3000Hz), są niewrażliwe na kurz brud i wibracje,

cechują się wysoką trwałością, ponieważ nie zużywają się mechanicznie, mają zwartą konstrukcję i są łatwe w

montażu a wskazanie zadziałania sygnalizują zaświeceniem się diody sygnalizacyjnej, przez co nieprawidłowe

działanie można wykryć bez potrzeby sprawdzania sygnału elektrycznego na końcach przewodów.

Rys.2. Zasada działania

czujnika indukcyjnego

Najważniejszym parametrem czujnika jest nominalna strefa działania S

n

(rys.3). Definiuje ona odcinek

odmierzany wzdłuż osi czujnika, w którym pojawienie się kwadratowego kawałka blachy stalowej o długości boku

równej średnicy czujnika i grubości 1mm spowoduje jego zadziałanie. W przypadku czujnika do łączenia

promieniowego (z boku), strefa działania nie może być większa niż 0,8xSn.

Rys.3. Strefa działania czujnika zbliżeniowego

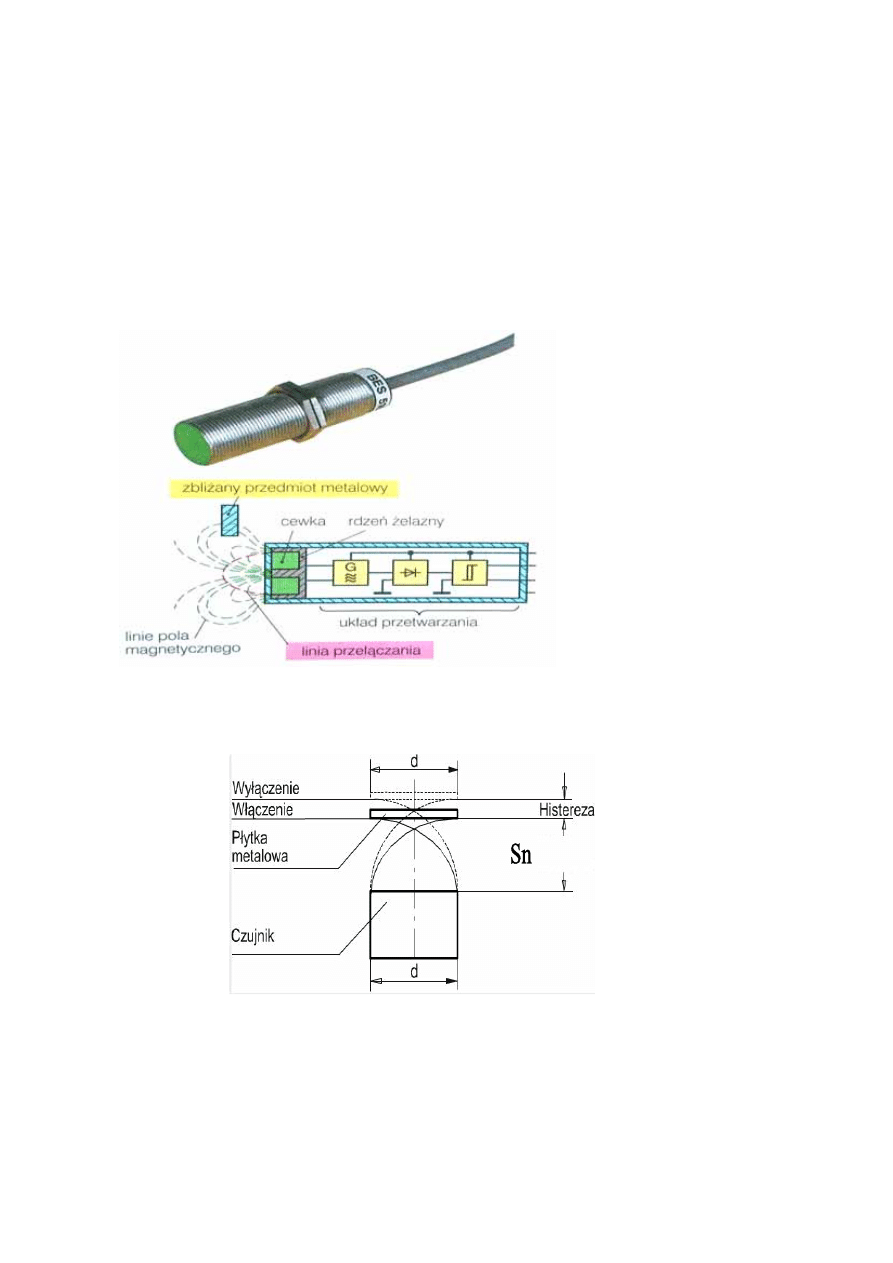

Czujniki pojemnościowe - Czujniki te używane są do bezdotykowego wykrywania wszelkiego typu

materiałów niemetalowych (ceramika, szkło, tworzywa sztuczne, kamień, papier, drewno oraz olej, woda i cement).

Typowe zastosowania to liczenie ilości przedmiotów, nadzór nad poziomem cieczy lub wskazanie położenia

materiału. Sygnał wyjściowy zmienia się w wyniku zmiany częstotliwości drgań oscylatora, wywołanej przez

zamianę dielektryka w otoczeniu kondensatora - sensora. Czujnik pojemnościowy aktywowany jest w zależności od

pojemności w stosunku do materiału, którego obecność należy wykryć. Im mniejsza stała dielektryczna materiału,

3

AUMON-L30

Na4

tym bliżej materiału należy umieścić czujnik. Sensory te wyposażone są w taką samą obudowę jak czujniki

indukcyjne.

Rys.4. Czujnik pojemnościowy

Czujniki optyczne - elementy automatyki, których działanie opiera się na zasadzie wysyłania wiązki

promieni świetlnych przez nadajnik i ich odbieraniu przez odbiornik. Czujniki optyczne reagują na obiekty, które

znajdują się na drodze przebiegu wiązki światła. Zaletą tych czujników są duże zasięgi działania uzyskiwane dla

małych obudów czujników. Szeroki zakres wykonań konstrukcyjnych czujników, użyte do ich realizacji układy

elektroniczne i uzyskane parametry techniczne zapewniają dużą przydatność czujników optycznych w automatyce

przemysłowej. Najczęściej czujniki optyczne są oferowane w następujących wykonaniach konstrukcyjnych:

odbiciowe, refleksyjne oraz typu bramka świetlna jedno lub wielowiązkowa. Charakterystycznymi parametrami

czujników optycznych są:

Strefa czułości - dla czujników odbiciowych jest to maksymalna odległość od czoła czujnika karty

pomiarowej, (biały karton o wymiarach 20x20cm) zbliżanej wzdłuż osi wiązki świetlnej, przy której następuje

przełączenie obwodu wyjściowego czujnika.

Zasięg działania - dla czujników optycznych refleksyjnych jest to maksymalna odległość od czoła czujnika

reflektora odblaskowego lub dla czujników typu bariera maksymalny odstęp między nadajnikiem i odbiornikiem

bariery, które zapewniają poprawne działanie czujników w warunkach przerwania promieni świetnych przez obiekt

znajdujący się wewnątrz zasięgu.

Histereza przełączania - różnica odległości obiektu od czujnika, przy których czujnik zmienia stan obwodu

wyjściowego.

Współczynniki korekcyjne - duży wpływ na strefę działania czujnika optycznego ma wielkość odbitego

światła. Zależy ona od rodzaju materiału, z którego obiekt jest wykonany, od jego barwy, struktury i wymiarów.

Jasne powierzchnie, np. biały papier odbijają silniej niż ciemny, np. czarny karton. Przykładowe współczynniki

korekcyjne dla różnych materiałów, uwzględniające właściwości odbicia światła:

Papier biały matowy 200g/m 2

1

Metal błyszczący

1,2 - 1,6

Styropian biały

1 PCW

szare

0,5

Karton czarny błyszczący

0,3

Karton

czarny

matowy

0,1

Drewno

surowe

0,4

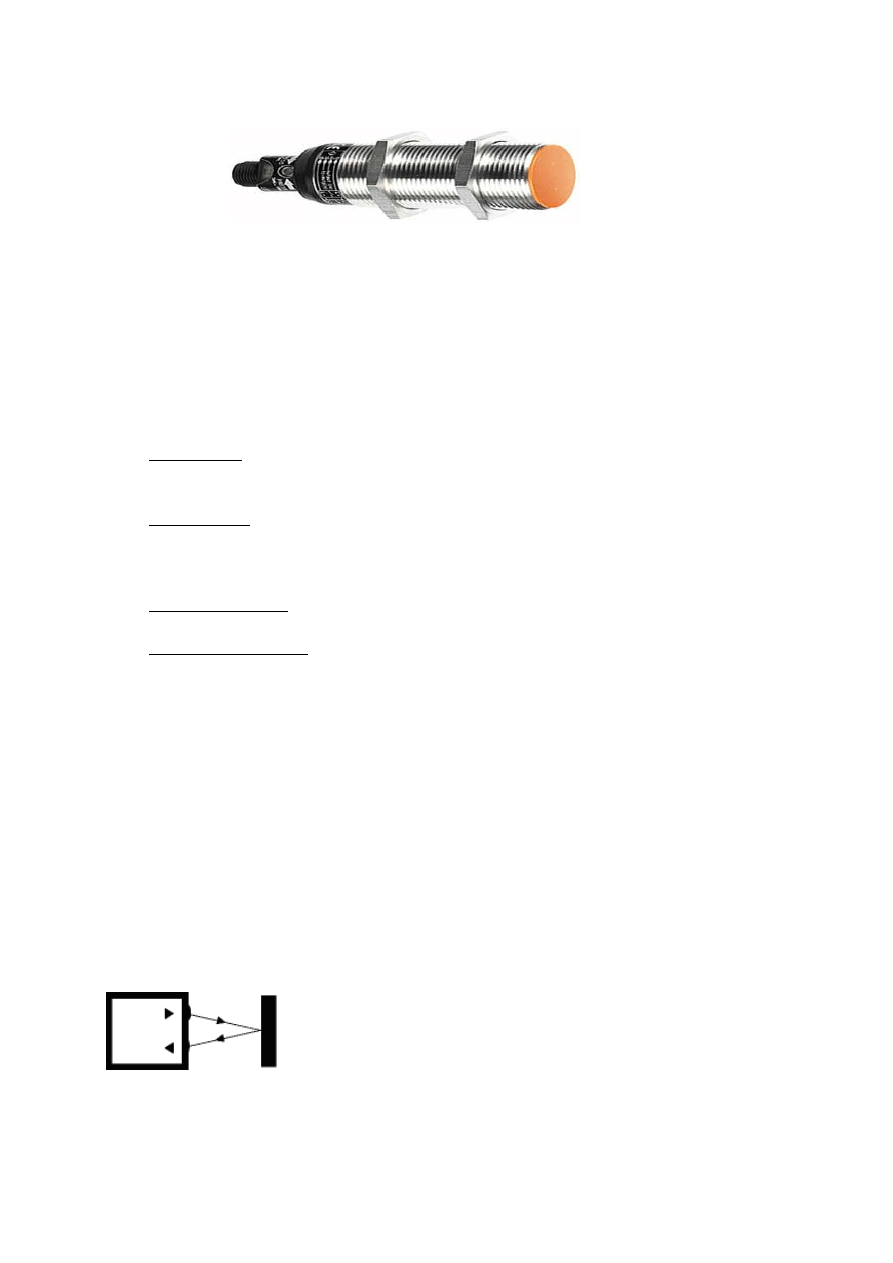

Czujniki optyczne Odbiciowe (TOO) - Nadajnik i odbiornik umieszczone są we wspólnej obudowie.

Reagują na obiekty wprowadzane w strefę działania czujnika zasada działania opiera się na odbijaniu

promieniowania podczerwonego od powierzchni przedmiotu wykrywanego. W momencie zbliżania przedmiotu

wygenerowane przez diodę nadawcza pulsujące promieniowanie podczerwone odbija się od niego i jest odbierane

przez fototranzystor. Promieniowanie pulsujące stosuje się w celu wyeliminowania możliwości zakłóceń światłem

obcym. Elektroniczny układ odbiorczy reaguje tylko na światło pulsujące o stałej częstotliwości. Aby można było

wykorzystywać sensory optyczne w bardzo małych urządzeniach np. w mikro-napędach, promieniowanie wysyłane

i odbierane jest cienkimi, i giętkimi światłowodami z włókna szklanego.

Rys.5. Zasada działania czujnika TOO

4

AUMON-L30

Na4

Rys.6. Czujnik odbiciowy

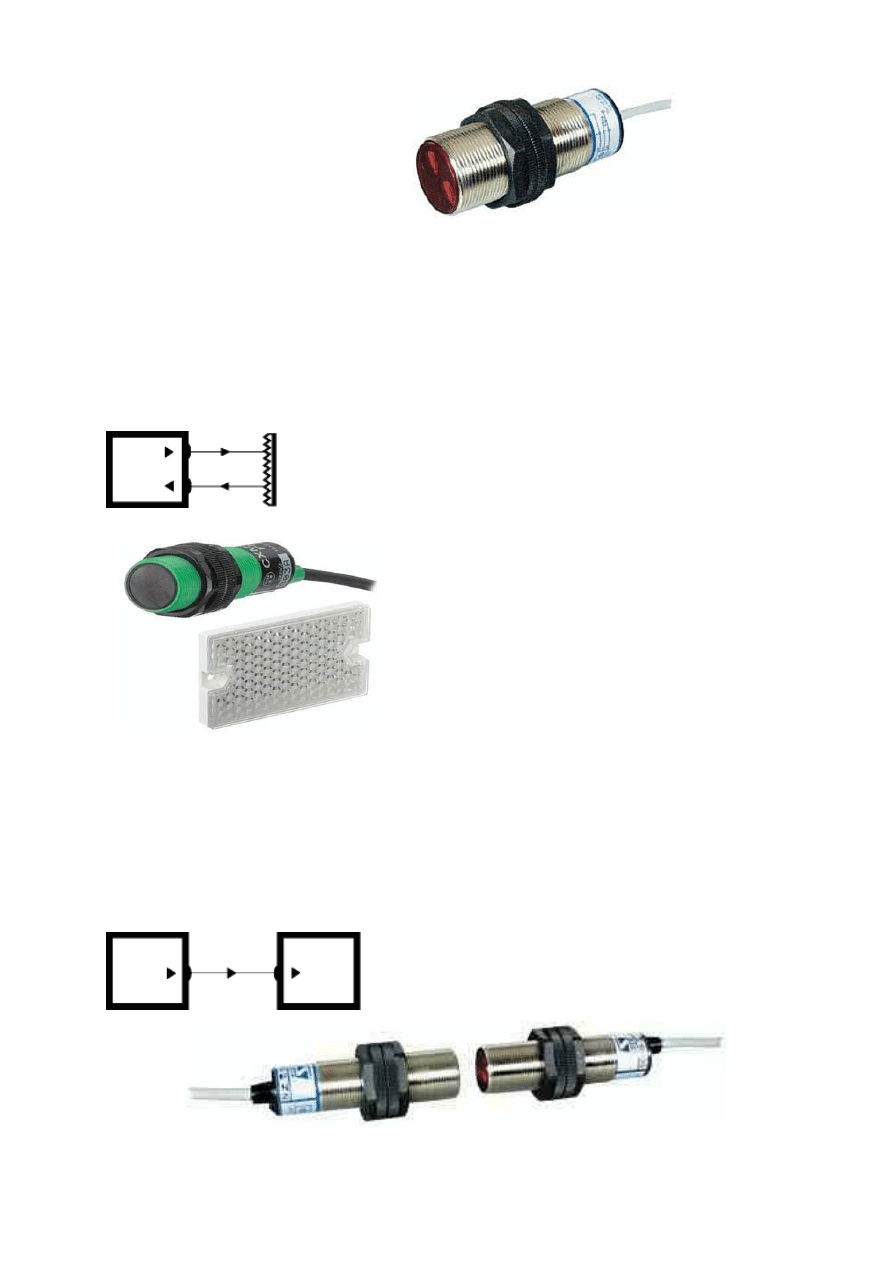

Czujniki optyczne Refleksyjne (TOR) - Nadajnik i odbiornik umieszczone są we wspólnej obudowie,

skierowane one są w końcowy punkt zasięgu, w którym jest umieszczony specjalny reflektor odblaskowy, od

którego odbija się wysyłana przez nadajnik wiązka promieni świetlnych. Pojawienie się przedmiotu po między

czujnikiem a odblaskiem powoduje przecięcie wiązki promieni świetlnych, czego następstwem jest przerwanie

transmisji i przełączenie obwodu wyjściowego czujnika. Dużą zaletą tych czujników jest większy zasięg, który

dochodzi nawet do 12 m w porównaniu z czujnikami optycznymi odbiciowymi, oraz brak wrażliwości na kolor

obiektu.

Rys.7. Zasada działania czujnika refleksyjnego

Rys.8. Czujnik refleksyjny wraz z reflektorem

odblaskowym

Czujniki optyczne: Jednowiązkowe bariery świetlne (TOB) - nadajnik i odbiornik umieszczone są w tym

przypadku w oddzielnych obudowach, które mają oddzielne zasilanie. Wiązka światła przebiega wzdłuż jednej osi

poprzez przestrzeń od nadajnika do odbiornika, umieszczonych naprzeciw sobie w skrajnych punktach zasięgu.

Przecięcie wiązki promieni świetlnych przez obiekt powoduje przerwanie transmisji i przełączenie obwodu

wyjściowego czujnika. Ten typ czujnika stosuje się do wykrywania obiektów nieprzezroczystych, także

odbijających promienie świetlne. Czujniki te mają najdłuższe strefy działania w porównaniu z czujnikami

odbiciowymi i refleksyjnymi (do 50m).

Rys.9. Zasada działania bariery świetlnej

Rys.10. Nadajnik i odbiornik jednowiązkowej bariery świetlnej

5

AUMON-L30

Na4

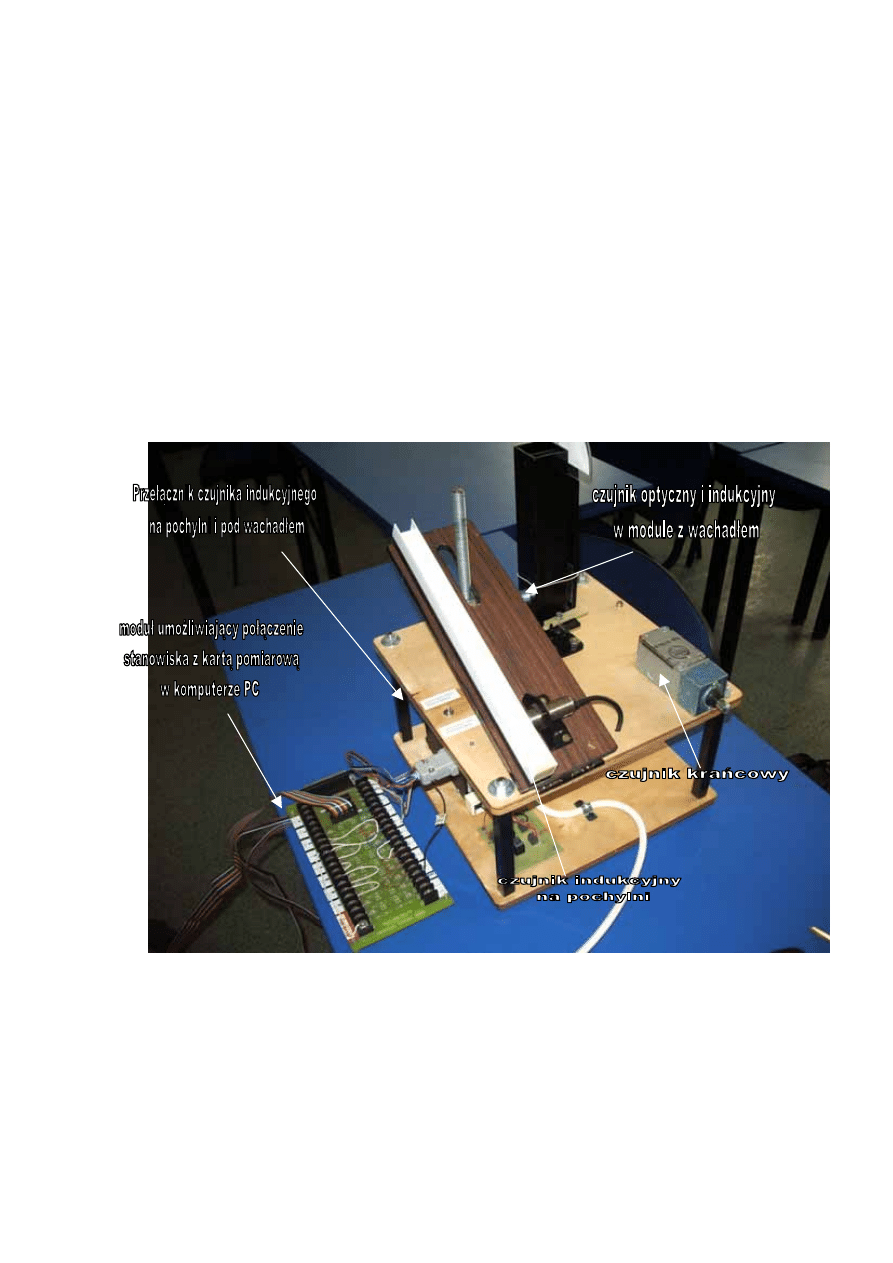

Stanowisko

Stanowisko badawcze składa się z czujnika indukcyjnego umieszczonego na pochylni z regulacją pochylenia,

czujnika indukcyjnego umieszczonego pod wahadłem w rurze o profilu kwadratowym i czujnika optycznego

umieszczonego w rurze na wprost wahadła oraz czujnika krańcowego. Na stanowisku zamontowany jest przełącznik

2 pozycyjny umożliwiający zbieranie sygnałów z czujnika indukcyjnego na pochylni albo pod wahadłem.

Do zliczania impulsów użyto układ PCL-814b zainstalowany w komputerze PC. Wejście cyfrowe (DI -

Digital Input) tego układu obsługuje poziomy logiczne zgodne ze standardem TTL (Transistor -Transistor Logic)

· zero logiczne ‘0’ :

0.8 V max.

jedynka logiczna ‘1’ :

2.0 V min.

Linie sygnałowe podłączane są za pomocą płaskiego przewodu wielożyłowego zakończonego 20-stykową

wtyczką. Przewód ten łączy układ PCL-814b z modułem przyłączeniowym PCLD-880, widocznym na rys.11.

Przebieg ćwiczenia

Przed wykonaniem zadań detekcyjnych należy w programowalnym sterowniku układu PCL-814b

skonfigurować operacje związane z trybem pracy zegara-licznika, który zlicza impulsy z odpowiednią

częstotliwością. Po włączeniu komputera należy uruchomić program PCL-816.exe. Aplikacja ta instaluje sterownik

karty PCL-814b jak również inicjalizuje ustawienia sprzętowe. Następnie, przy pomocy programu testującego

IN.EXE można sprawdzić reakcję wejścia karty obserwując na monitorze komputera aktualny stan wejścia,

zmieniający się podczas załączania czujników. Stan wejścia przedstawiany jest w postaci dziesiętnej.

Rys.11. Stanowisko pomiarowe ćwiczenia Na4

W celu uzyskania prawidłowego odczytu wejść cyfrowych karty należy dobrać odpowiednią częstotliwość

pracy układu zliczającego impulsy. W przypadku ustalenia częstotliwości odczytu danych wejściowych niższej lub

równej częstotliwości sygnałów docierających do karty nie będą one odebrane prawidłowo. Programowanie

częstotliwości zegara układu odczytującego wejścia cyfrowe polega na podaniu dwóch parametrów umownie

oznaczonych jako A i B. Częstotliwość F zegara układu wyrażona jest wtedy wzorem:

F = 10 MHz / (A*B)

Parametry A i B mogą przyjmować wartości w zakresie od 2 do 65535.

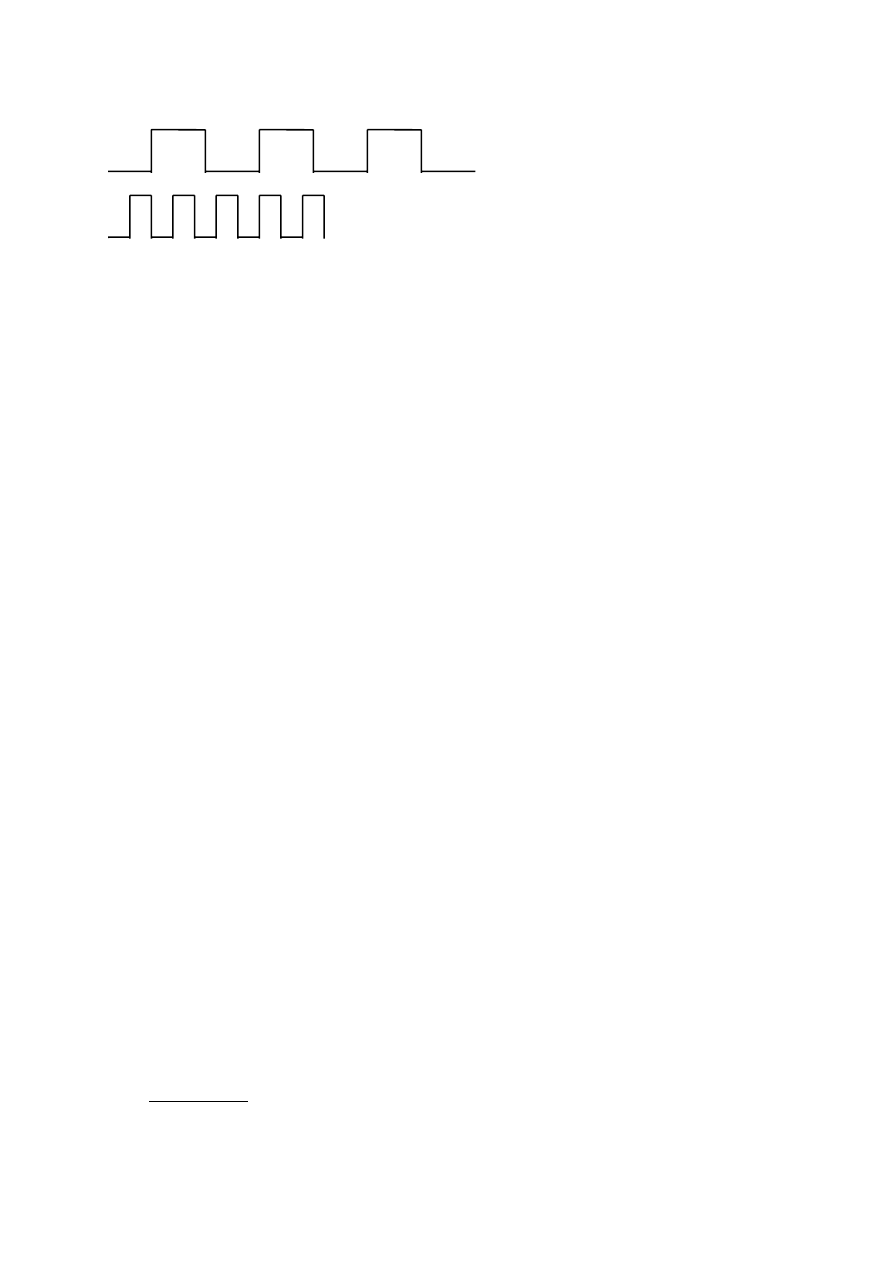

Na rys.12 przedstawiono przykład gdy częstotliwość sygnału taktującego wejście jest zbyt mała w

porównaniu z częstotliwością sygnałów odbieranych. Przy założeniu że odczyt następuje przy stanie ‘1’ sygnału

taktującego, część impulsów nie zostanie odebrana.

6

AUMON-L30

Na4

Sygnał taktujący

1

0

Impulsy odbierane

1

0

Rys.12. Przykład nieodpowiedniej relacji między częstotliwością pracy układu logicznego

a częstotliwością sygnałów źródłowych

W ćwiczeniu należy wykorzystać program PCLICZ1.EXE, który odczytuje stan wejścia cyfrowego. Program

ten umożliwia łatwe wprowadzanie nastaw karty tj. ustalenie częstotliwości zegara oraz ustalenie krotności odczytu

danych. Po skonfigurowaniu pracy układu można przejść do realizacji poszczególnych zadań detekcyjnych.

Zadanie 1. Czujnik indukcyjny na pochylni

1. Ustawić w programie PCLICZ1.EXE częstotliwość próbkowania układu zliczającego impulsy.

2. Ustawić kąt pochylenia pochylni wedle zaleceń prowadzącego; obliczyć kąt pochylenia odmierzając

odległości od podstawy do zielonych znaczników na brzegu pochylni.

3. Upewnić się czy przełącznik czujników jest ustawiony właściwie.

4. Umieścić stalową kulkę w krańcowym górnym położeniu w rynience na pochylni.

5. Puścić kulkę i zanotować liczbę zarejestrowanych impulsów przez układ zliczający.

6. Obliczyć prędkość poruszającej się kulki w momencie przechodzenia przez strefę działania czujnika.

Zadanie 2. Czujnik optyczny przed wahadłem

1. Wychylić wahadło do pozycji określonej przy pomocy noniusza kątowego (wartość wychylenia kątowego

poda prowadzący).

2. Puścić wahadło i zanotować liczbę impulsów zarejestrowanych przez komputerowy układ zliczający.

3. Obliczyć prędkość poruszającego się wahadła w momencie przechodzenia przez strefę działania czujnika.

4. Zmierzyć strefę działania czujnika przy pomocy białego kartonu 20x20mm.

Zadanie 3. Czujnik indukcyjny pod wahadłem

1. Wychylić wahadło do pozycji określonej przy pomocy noniusza kątowego (wartość wychylenia kątowego

poda prowadzący).

2. Puścić wahadło i liczbę impulsów zarejestrowanych przez komputerowy układ zliczający.

3. Obliczyć prędkość poruszającego się wahadła w momencie przechodzenia przez strefę działania czujnika.

Zadanie 4. Czujnik krańcowy

1. Włączyć czujnik krańcowy w możliwie jak najkrótszym czasie i zanotować liczbę impulsów

zarejestrowanych przez komputerowy układ zliczający.

2. Podać najmniejszą częstotliwość przełączania, z jaką działa ten typ czujnika.

Powyższe pomiary przeprowadzić dla różnych parametrów określających częstotliwość próbkowania i dla

różnych nastaw stanowiska w liczbie podanej wedle zaleceń prowadzącego.

Sprawozdanie

Sprawozdanie powinno odzwierciedlać przebieg ćwiczenia, a w szczególności zawierać następujące

elementy:

- Wartości nastaw i obliczenia wykonywane w celu uzyskania wyników umieszczonych w arkuszu pomiarowym

-

Opis zastosowanych nastaw zegara układu odczytującego wejścia cyfrowe (wartości parametrów A i B,

częstotliwość próbkowania dla przeprowadzonych pomiarów)

-

Specyfikacja techniczna czujników użytych do detekcji ruchu

-

Analityczne wyznaczenie prędkości poruszającego się wahadła i kulki

- Długość strefy działania czujnika optycznego

-

Dyskusja wyników i wnioski dotyczące skuteczności detekcji przemieszczających się przedmiotów

LITERATURA:

L.Olejnik "Nadzorowanie zautomatyzowanych procesów ..." WPW1997. str.: 24-25, 123-128

7

Wyszukiwarka

Podobne podstrony:

BIOFIZYCZNE MONITOROWANIE CIAZY Nieznany (2)

3 Spoleczne teorie przestrzeni Nieznany

7 Przestrzen spoleczna Przestr Nieznany (2)

Przewidywanie budowy przestrzen Nieznany

Panstwowy Monitoring Srodowiska Nieznany

Excel Lekcja 5 tabele przestawn Nieznany (2)

o zagospodarowaniu przestrzenny Nieznany

8 Psychologia sprawcow przeste Nieznany (2)

mechanika 1 sem pk wil przestrz Nieznany

Opisujac relacje przestrzenne s Nieznany

02 Wizualizacja danych przestrz Nieznany

Metodyka monitoringu terenowego Nieznany

2010 02 Monitorowanie pojemnosc Nieznany (2)

8 Spoleczne wytwarzanie przest Nieznany (2)

Podstawy monitorowania jakosci Nieznany

Excel Lekcja 5 tabele przestawn Nieznany

przeciwdzialanie przestepczosci Nieznany

2 Spoleczne teorie przestrzeni Nieznany

przestrajanietuneracs200t3015t8 Nieznany

więcej podobnych podstron