3.3. Projektowanie robót betonowych

3.3.1. Ogólna charakterystyka robót betonowych i żelbetowych

Technologia wykonania elementów żelbetowych obejmuje takie czynności jak:

−

montaż i odbiór zbrojenia,

−

montaż i odbiór deskowań,

−

podawanie, układanie i zagęszczanie mieszanki betonowej,

−

demontaż deskowań,

−

pielęgnacja betonu,

−

odbiór robót betonowych.

Przygotowanie zbrojenia i deskowań konstrukcji monolitycznych

Zbrojenie konstrukcji żelbetowych może odbywać się sposobem tradycyjnym (ułożenie

oddzielnych prętów i połączenie ich w szkielet zbrojenia) lub w postaci siatek oraz szkieletów

scalonych wykonanych poza budową, w których pręty są zwykle zgrzewane punktowo.

Odcinki prętów w szkieletach i siatkach łączy się za pomocą spawania lub zacisków

mechanicznych. Dopuszczalne jest również łączenie prętów na zakład.

Zbrojenie należy tak umieścić w deskowaniu, aby nie ulegało deformacji lub

przemieszczeniom podczas układania i zagęszczania mieszanki betonowej. Do stabilizacji

zbrojenia w deskowaniu oraz dla zapewnienia wymaganego otulenia prętów, stosuje się

różnego rodzaju wkładki i podkładki dystansowe wykonane z zaprawy, stali lub tworzyw

sztucznych.

Przed ułożeniem mieszanki betonowej konstrukcja zbrojenia powinna być skontrolowana.

Czynność ta polega na sprawdzeniu zgodności wykonanego zbrojenia z projektem oraz

obowiązującymi normami. W szczególności należy sprawdzić: rodzaj, liczbę, średnice i

rozstaw prętów zbrojenia, usytuowanie zbrojenia w deskowaniu (w tym grubości otuliny),

rozstaw strzemion, położenie złączy, długości zakotwienia.

Montaż deskowania odbywa się na podstawie projektu technicznego zawierającego

wzajemne usytuowanie płyt z zaznaczeniem ich typów i wymiarów. Ustawianie rozpoczyna

się od charakterystycznych miejsc budynku, jak naroża lub krawędzie ścian. W konstrukcji

deskowań wyróżnia się płyty deskowań, konstrukcje usztywniające, konstrukcje wsporcze,

łączniki i wstawki. Konstrukcja usztywnienia w kierunku prostopadłym składa się zwykle z

systemu odciągów, zastrzałów i ramek. Są one zaopatrzone zazwyczaj w śruby pozwalające

na regulację pionowego ustawienia tarcz deskowania. Usztywnienie w kierunku równoległym

do płaszczyzny ściany zapewniają, w zależności od układu i typu deskowania, tężniki

pionowe lub poziome. Dla zapewnienia zamierzonej grubości ściany stosowane są ściągi (w

deskowaniach inwentaryzowanych) lub drewniane rozpórki (wyjmowane są w trakcie

układania mieszanki betonowej). Ważnym elementem podczas montażu deskowania ścian są

wykonane z drewna wkładki (szablony) na otwory okienne lub drzwiowe, które mocuje się w

kilku miejscach do zbrojenia. Równolegle z montowanym deskowaniem są one ustawiane w

jego konstrukcji.

W przypadku ścian zbrojonych montaż deskowania najczęściej prowadzi się po

ustawieniu zbrojenia

.

Ustawienie deskowań stropów, odbywa się albo z montażem szalunków

ś

cian, jeżeli przewiduje się ich ciągłe betonowanie, lub bezpośrednio po ich zakończeniu. W

przypadku, gdy stropy są betonowane po demontażu deskowań ścian, montaż szalunku

stropowego stanowi oddzielną operację roboczą.

Deskowanie przed ułożeniem mieszanki betonowej powinno być oczyszczone oraz

zabezpieczone przed przyczepnością betonu. Do zabezpieczenia ścian szalunkowych

stosowane są specjalne preparaty antyadhezyjne produkowane przez firmy zajmujące się

dystrybucja deskowań. Preparaty nanosi się ręcznie lub za pomocą urządzeń natryskowych

pracujących pod ciśnieniem.

Odbioru deskowania dokonuje inspektor nadzoru inwestorskiego po zgłoszeniu przez

kierownika budowy. Do odbioru deskowań powinny być przedłożone dziennik ich

wykonywania, jeżeli taki był prowadzony na danej budowie, albo zapisy w dzienniku budowy

dotyczące danego rodzaju deskowania. Odstępstwa od postanowień projektu lub instrukcji

wykonawstwa deskowań systemowych powinny być uzasadnione zapisem w dzienniku

budowy i potwierdzone przez nadzór.

Przy odbiorze deskowań do wykonania konstrukcji z betonu należy sprawdzić: szczelność

deskowania, wartość roboczej strzałki ugięcia, jeżeli taka była przewidziana, prawidłowość

wykonania deskowania w poziomie i pionie, usunięcie z deskowań wszelkich zanieczyszczeń,

powleczenie deskowania preparatami zmniejszającymi przyczepność mieszanki betonowej,

sprawdzenie dopuszczalnych odchyłek wymiarowych [Błąd! Nie można odnaleźć źródła

odwołania.].

Transport, układanie i zagęszczanie mieszanki betonowej

Mieszanka betonowa jest mieszaniną wszystkich składników użytych do wykonania

betonu przed i po jej zagęszczeniu, ale przed związaniem zaczynu cementowego. Jeżeli jest

potrzebna niewielka ilość mieszanki betonowej, to wytwarza się ją na placu budowy za

pomocą betoniarek. Przy większym zapotrzebowaniu, mieszankę betonową uzyskuje się

najczęściej ze stałych wytwórni, betoniarni, które mogą być instalowane również na

większych budowach.

Transport mieszanki betonowej wytworzonej w betoniarniach na placu budowy odbywa

się zazwyczaj taczkami. Przewóz w poziomie odbywa się przeważnie po ułożonych deskach.

W pionie taczkę unosi dźwig towarowy lub osobowo-towarowy. Przy większych

odległościach dowozu są stosowane betoniarki samochodowe. Na budowach, gdzie jest

zainstalowany żuraw, mieszankę betonową podaje się w specjalnych pojemnikach

podwieszanych do jego haka. Obecnie bardzo często mieszankę betonową podaje się za

pomocą pomp do betonu, taśmociągów umieszczonych zazwyczaj na samochodach [Błąd!

Nie można odnaleźć źródła odwołania.].

Mieszankę betonową układa się po odbiorze deskowań, rusztowań oraz zbrojenia

elementów. Skład mieszanki powinien być zgodny z opracowaną recepturą. Jednym z

najważniejszych problemów jest niedopuszczenie do rozsegregowania się jej składników. W

tym celu wysokość swobodnego zrzucania mieszanki o konsystencji gęstoplastycznej nie

powinna przekraczać 3 m. Mieszanka ciekła powinna być układana przy użyciu rynien lub rur

tak aby wysokość swobodnego jej opadania nie przekraczała 50 cm. Słupy o przekroju 40 x 40

cm, lecz nie większym niż 0,8 m

2

, bez krzyżującego się zbrojenia, mogą być betonowane od

góry z wysokości nie przekraczającej 5 m. W przypadku mieszanki o konsystencji plastycznej

lub ciekłej wysokość ta nie powinna być większa niż 3,5 m. W wypadku układania

mieszanki betonowej z wysokości większej niż podane wyżej należy stosować elastyczne rury

teleskopowe. Mieszanka betonowa wymieszana w temperaturze do 20

o

C powinna być zużyta

w czasie do 1,5 h, a w temperaturze wyższej czas użycia nie powinien przekroczyć 1 h.

Zasady układania mieszanki betonowej w konstrukcjach masywnych, deskowaniach

ś

lizgowych, a także przerwy technologiczne w betonowaniu powinny być określone w

projekcie.

Przerwy robocze w betonowaniu w konstrukcjach mniej skomplikowanych można

stosować:

−

dla belek i podciągów w miejscach najmniejszych sił poprzecznych,

−

dla słupów w płaszczyznach stropów, belek lub podciągów,

−

dla płyt w linii prostopadłej do belek lub żeber, na których opiera się płyta, przy

betonowaniu płyt w kierunku równoległym do podciągu dopuszcza się przerwę

roboczą w środkowej części przęsła płyty, równolegle do żeber, na których wspiera się

płyta.

Powierzchnia przerwy roboczej przed wznowieniem układania mieszanki betonowej powinna

być starannie przygotowana do połączenia betonu stwardniałego z nowym. Czynność ta

wymaga usunięcia z powierzchni stwardniałego betonu luźnych okruchów oraz warstwy

szkliwa cementowego i przepłukania wodą.

Ułożona mieszanka betonowa powinna być zagęszczona. Czynność ta podwyższa jakość

betonu przez zmniejszenie ilości wolnych przestrzeni (porów) oraz ułatwia formowanie

elementów o cienkich ścianach i gęstym uzbrojeniu.. Do urządzeń stosowanych przy

zagęszczaniu mieszanki betonowej na budowach zaliczamy wibratory powierzchniowe,

przyczepne i wgłębne; listwy

wibracyjne, odpowietrzające, itd. Wibratory są

charakteryzowane częstotliwością drgań oraz siłą wymuszającą. Na efekt wibracji obok

konsystencji mieszanki wpływa także czas jej trwania. Przy doborze częstotliwości drgań

wibratora powinno się brać pod uwagę wielkość oraz rodzaj użytego kruszywa. Im jest ono

bardziej szorstkie i o dużych ziarnach, tym mniejszą częstotliwość drgań powinien mieć

wibrator. Do mieszanek o drobnym kruszywie należy stosować wibratory o dużej

częstotliwości.

Technika wibrowania zależy od następujących czynników: konsystencji mieszanki

betonowej, wymiarów i kształtu elementów, sposobu rozmieszczenia zbrojenia. Oznakami

zawibrowania są: zakończenie osiadania mieszanki betonowej, wystąpienie na jej

powierzchni mleczka betonowego, zmniejszenie się ilości wydostających na powierzchnie

pęcherzyków powietrza.

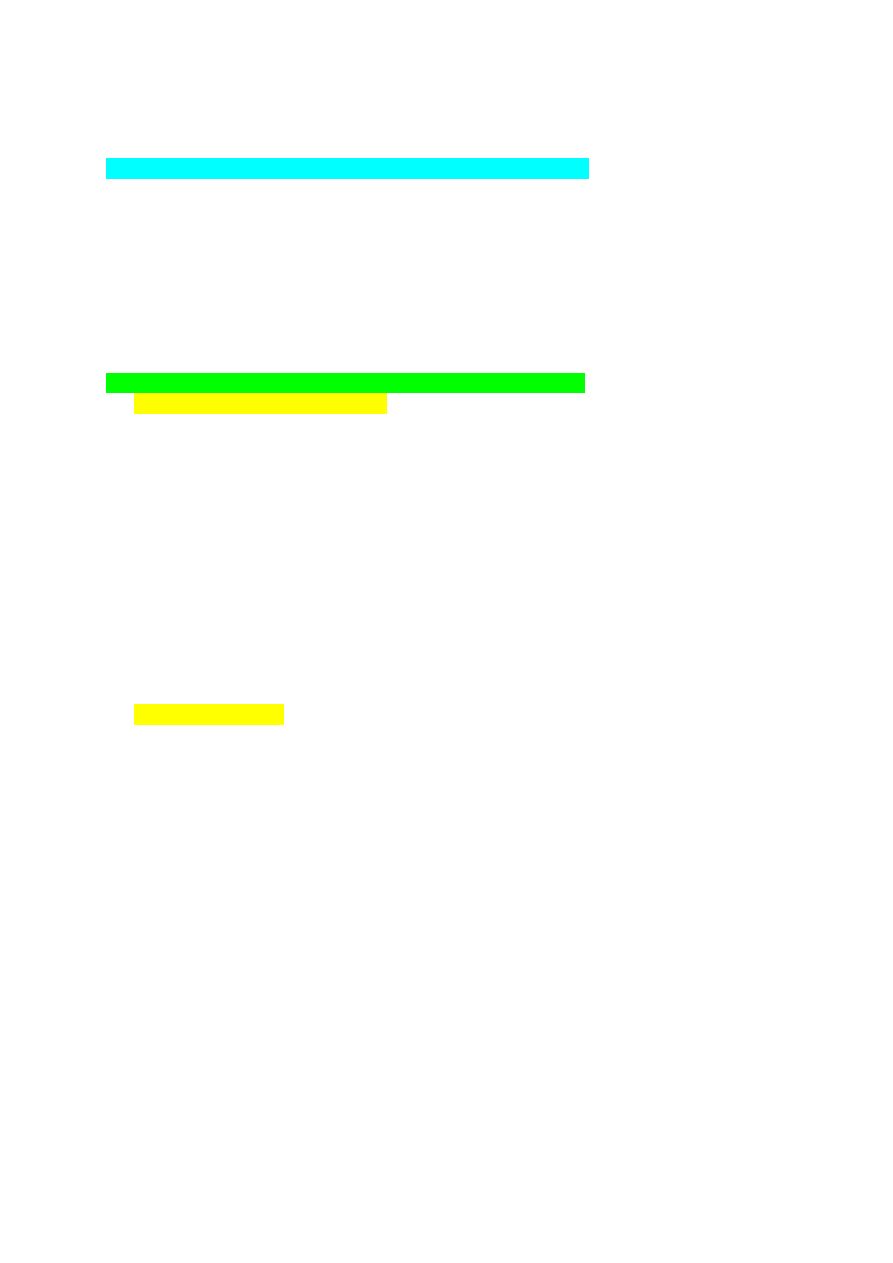

Dla prawidłowego zawibrowania mieszanki betonowej każdy wibrator powinien

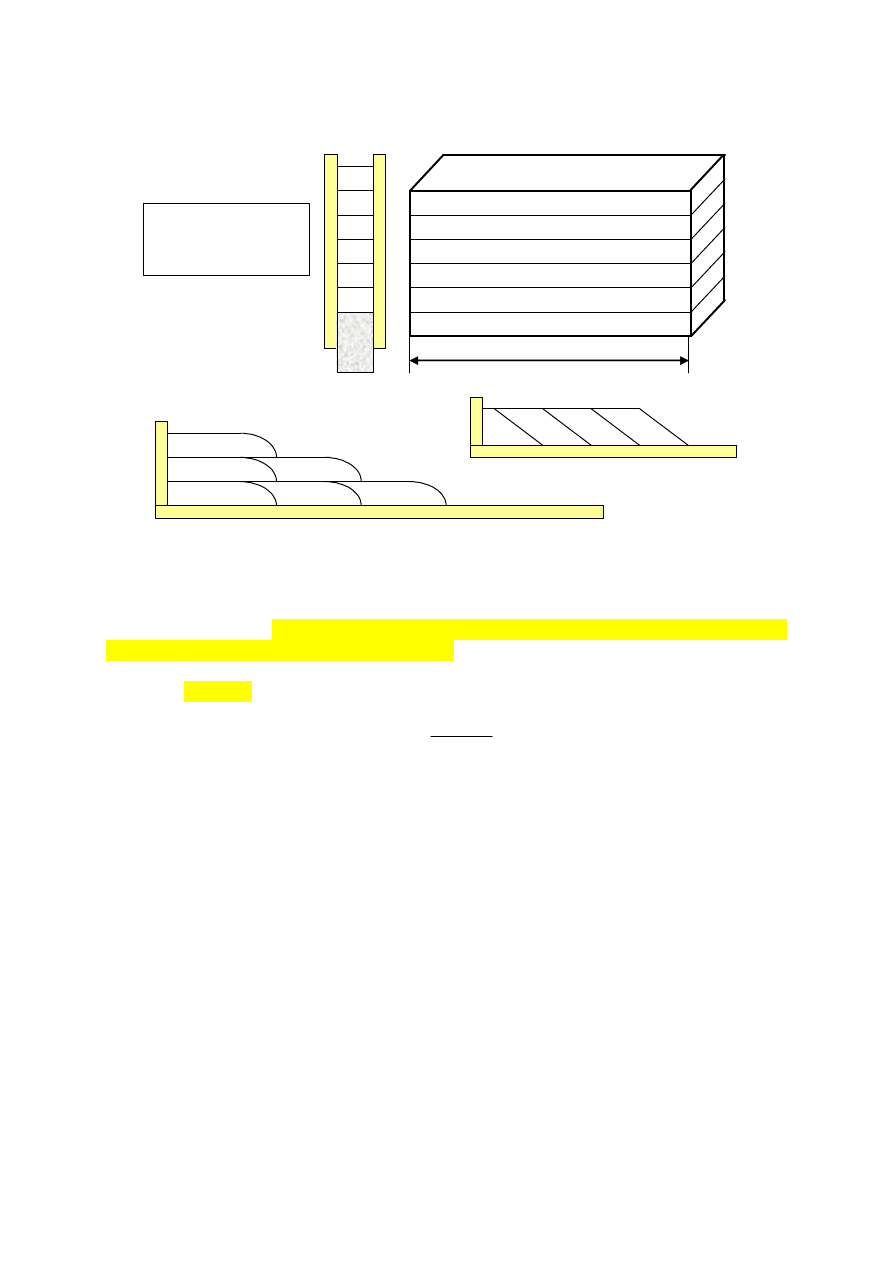

pracować według określonych zasad. Przykładowy schemat pracy wibratora wgłębnego

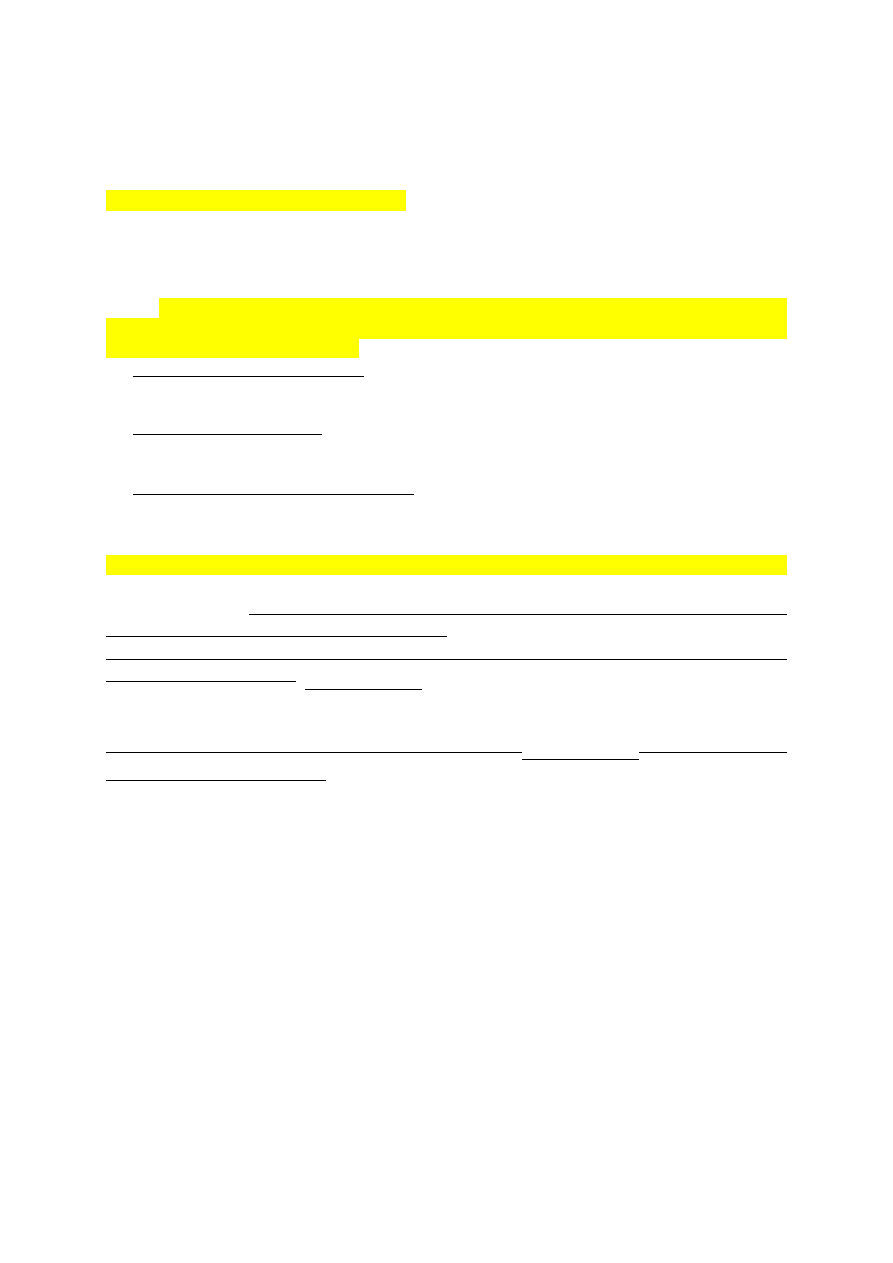

przedstawia rysunek 3.18.

Rys. 3.18. Schemat pracy wibratora wgłębnego: R - promień skutecznego działania wibratora.

Demontaż deskowania stanowi końcowy etap wykonywania konstrukcji żelbetowych.

Wybór właściwego terminu rozdeskowania uwarunkowany jest głównie osiągniętą przez

beton wytrzymałością. W momencie rozdeskowania wytrzymałość betonu powinna

umożliwić przeniesienie ciężaru własnego konstrukcji, jak również przypadającego na nią

obciążenia zewnętrznego.

Termin zdejmowania deskowań zależy w praktyce od rodzaju konstrukcji i od warunków

atmosferycznych, w jakich odbyło się wiązanie. W przypadku prawidłowej pielęgnacji i

twardnienia betonu przy temperaturach powyżej 15

o

C można stosować następujące terminy

dla zdejmowania deskowań, licząc od dnia zakończenia układania mieszanki betonowej

[Błąd! Nie można odnaleźć źródła odwołania.]:

−

boczne elementy deskowań nie przenoszące obciążenia od ciężaru konstrukcji można

usunąć po osiągnięciu przez beton wytrzymałości zapewniającej nieuszkodzenie

powierzchni oraz krawędzi elementu,

−

nośne deskowanie konstrukcji można usunąć po osiągnięciu przez beton wytrzymałości:

a)

w stropach 15 MPa w okresie letnim i 17,5 MPa w okresie obniżonych temperatur,

b)

w ścianach – odpowiednio 2 i 10 MPa,

c)

w belkach i podciągach o rozpiętości do 6 m 70% wytrzymałości projektowej, a

powyżej 6 m 100% tej wytrzymałości.

Usuwanie deskowań stropowych w budynkach wielokondygnacyjnych należy przeprowadzać,

zachowując następujące zasady [Błąd! Nie można odnaleźć źródła odwołania.]:

−

usuwanie podpór znajdujących się pod betonowanym stropem jest niedopuszczalne,

−

podpory deskowania niżej położonego stropu mogą być usunięte tylko częściowo, pod

wszystkimi belkami i podciągami o rozpiętości 4 m,

−

całkowite usunięcie deskowania stropów leżących niżej może nastąpić pod warunkiem

osiągnięcia przez beton wytrzymałości projektowej.

Pielęgnacja betonu. Beton dojrzewający należy chronić przed szkodliwym działaniem

czynników atmosferycznych, szczególnie wiatru i promieni słonecznych. Warunki

dojrzewania świeżo ułożonego betonu i jego pielęgnacja w początkowym okresie twardnienia

powinny:

−

zapewnić

utrzymanie

określonych

warunków

cieplno-wilgotnościowych

niezbędnych do przewidywanego tempa wzrostu wytrzymałości betonu,

−

uniemożliwiać powstawanie rys skurczowych w betonie,

−

chronić twardniejący beton przed uderzeniami, wstrząsami i innymi wpływami

pogarszającymi jego jakość w konstrukcji.

Ogólne zasady pielęgnacji betonu formułowane są następująco [20]:

1.

W okresie pielęgnacji betonu należy:

a.

chronić odsłonięte powierzchnie betonu przed szkodliwym działaniem warunków

atmosferycznych, a szczególnie wiatru i promieni słonecznych (w okresie zimowym

- mrozu) przez ich osłanianie i zwilżanie w dostosowaniu do pory roku i

miejscowych warunków klimatycznych,

b.

utrzymywać ułożony beton w stałej wilgotności przez co najmniej:

−

7 dni - przy stosowaniu cementów portlandzkich,

−

14 dni - przy stosowaniu cementów hutniczych i innych,

c.

polewać wodą beton normalnie twardniejący, rozpoczynając polewanie po 24 godz.

od chwili jego ułożenia,

−

przy temperaturze +15°C i wyżej beton należy polewać w ciągu pierwszych 3 dni

co 3 godz. w dzień i co najmniej jeden raz w nocy, a w następne dni co najmniej 3

razy na dobę,

−

przy temperaturze poniżej +5°C betonu nie należy polewać,

2.

Duże masywy betonowe powinny być polewane wodą według specjalnych instrukcji.

3.

Duże, poziome lub o niewielkim nachyleniu powierzchnie betonu mogą być powlekane

ś

rodkami błonotwórczymi zabezpieczającymi przed parowaniem wody. Środki te

nanoszone na powierzchnię świeżego betonu powinny odpowiadać następującym

wymaganiom:

−

utworzenie się szczelnej powłoki powinno nastąpić nie później niż w 24 godz. od

chwili posmarowania nimi betonu,

−

utworzona powłoka powinna być elastyczna i mieć dobrą przyczepność do betonu

ś

wieżego i stwardniałego oraz nie ulegać zmyciu pod wpływem deszczu,

−

ś

rodek błonotwórczy nie powinien przy nanoszeniu przenikać głębiej w świeży

beton niż na 1 mm i nie powinien wywoływać korozji betonu oraz stali.

4.

Ś

wieżo ułożony beton stykający się z wodami gruntowymi, a szczególnie płynącymi,

powinien być chroniony przed ich ujemnym wpływem przez czasowe odprowadzenie

wody, wykonanie warstwy izolacyjnej wodochronnej lub w inny równorzędny sposób,

przez co najmniej 4 dni od chwili wykonania betonu.

Odbiór robót betonowych. Podczas odbioru końcowego powinny być przedstawione

następujące dokumenty:

−

dokumentacja techniczna z naniesionymi wszystkimi zmianami w czasie budowy,

−

dziennik budowy,

−

protokoły stwierdzające uzgodnienia zmian i uzupełnień dokumentacji,

−

wyniki badań kontrolnych betonu,

−

protokoły z odbioru robót zanikających fundamentów, zbrojenia elementów

konstrukcyjnych,

−

inne dokumenty przewidziane w dokumentacji technicznej lub związane z procesem

budowy.

W trakcie odbiorów końcowych sprawdza się: prawidłowości położenia obiektów

budowlanych w planie, prawidłowości cech geometrycznych wykonanych konstrukcji lub jej

elementów, np. szczelin dylatacyjnych, jakości betonu pod względem jego zagęszczenia,

jednorodności struktury, widocznych wad i uszkodzeń, otulenia zbrojenia głównego.

Roboty betonowe w obniżonej temperaturze

Roboty betonowe w obniżonej temperaturze wymagają stosowania specjalnych środków i

zabezpieczeń przedstawionych w [Błąd! Nie można odnaleźć źródła odwołania.]. Przy

wykonywaniu robót betonowych w obniżonej temperaturze należy kierować się instrukcją

ITB nr 282/88. Wytyczne tej instrukcji obowiązują już w okresie, w którym co najmniej przez

trzy kolejne doby średnia temperatura jest niższa od +5º C. Betonowanie konstrukcji na

wolnym powietrzu w temperaturze poniżej minus 15

o

C nie powinno być prowadzone.

Wyjątek w tym względzie stanowią sytuacje, w których stosujemy specjalne zabiegi

technologiczne.

3.3.2. Organizacja robót betonowych

Duży zakres robót betonowych realizowanych na budowach pociąga za sobą potrzebę

kompleksowej mechanizacji tych prac. Konieczność ta wynika z dużej pracochłonności oraz z

potrzeby otrzymywania betonu jednorodnego, często o wysokiej wytrzymałości, oraz z

potrzeby zaspokojenia coraz to wyższych wymagań kształtowania konstrukcji betonowych

(żelbetowych).

Organizując roboty betonowe, należy ustalić techniczne i organizacyjne rozwiązania

realizacji podstawowych procesów technologicznych, w szczególności zaś: rodzaj i typ

planowanych do wykorzystania deskowań, sposób przygotowania i montażu zbrojenia

konstrukcji, sposób przygotowania, transportu i technologię układania mieszanki betonowej.

W celu ilościowego określenia potrzeb, należy ustalić działki robocze, które kolejno lub w

innym systemie organizacji pracy będą wykonywane. Podział ogólnego frontu robót na

działki powinien być podporządkowany efektywności prowadzenia robót betonowych.

Chodzi o to, aby zakres prac prowadzonych w jednym czasie dostosowany był do możliwości

sprzętowych i zatrudnienia oraz efektywnego wykorzystania konstrukcji pomocniczych

(deskowań i rusztowań). Przyjmuje się, że działka robocza powinna być betonowana (po

przygotowaniu deskowań i zbrojenia) w cyklu ciągłym. Stąd wynikają ograniczenia jej

wielkości. Również względy konstrukcyjne rzutują na określenie działek roboczych.

Ukształtowanie konstrukcji betonowych, układ dylatacji, najkorzystniejsze miejsca

przerwania jednorodności betonu są podstawą do podjęcia decyzji w tym zakresie.

Celem zapewnienia ciągłości robót betonowych należy zapewnić front robót i środki do

prowadzenia robót na 2-3 działkach roboczych. Roboty betonowe na działkach roboczych

prowadzone są kolejno w cyklu: przygotowanie do betonowania, betonowanie konstrukcji. Po

wykonaniu robót na pierwszej działce wykonywane są prace na drugiej, przy użyciu nowego

kompletu deskowań (lub odzyskanego z wcześniej zabetonowanych konstrukcji).

Przekładanie deskowań powinno być ustalone na podstawie analizy czasu osiągania przez

beton wymaganej wytrzymałości.

Analiza nakładów rzeczowych na wykonanie robót

Podstawą projektowania organizacji robót jest analiza nakładów rzeczowych na

wykonanie zamierzonych prac. Możemy ją prowadzić poprzez wykorzystanie norm nakładów

rzeczowych (bazy KNR) lub obliczenia indywidualne potrzeb materiałowych i zużycia czasu

pracy robotników i środków mechanizacji. Podstawą tych analiz są warunki techniczne

wykonania i odbioru robót betonowych i żelbetowych [Błąd! Nie można odnaleźć źródła

odwołania.].

Normy nakładów rzeczowych na wykonanie monolitycznych konstrukcji betonowych i

ż

elbetowych zawiera rozdział 2 katalogu KNR 2-02 Konstrukcje budowlane. (bardziej

aktualne normy zawarte są w KNR-W 2-02 Konstrukcje budowlane, WACETOB wyd. V

2003). Rozdział ten (pod tytułem Konstrukcje betonowe i żelbetowe) zawiera nakłady na

wykonanie elementów konstrukcji betonowych i żelbetowych monolitycznych w

budownictwie ogólnym i przemysłowym oraz fundamentów pod maszyny, oraz ścian

oporowych składowisk opału. Nakłady na wykonanie specyficznych konstrukcji żelbetowych,

jak:- zbiorników, silosów i budynków w ślizgu, budowli górniczych, rolniczych, kolejowych.

osadników i oczyszczalni ścieków, nie są ujęte w tym rozdziale i należy je kalkulować w

oparciu o inne katalogi.

Nakłady podane w omawianym rozdziale obejmują roboty podstawowe oraz roboty i

czynności pomocnicze wymienione w założeniach ogólnych oraz podane w poszczególnych

tablicach. W odniesieniu do elementów budynków i budowli, konstrukcji monolitycznych

budowli oraz fundamentów pod maszyny w nakładach, poza robotami na wykonanie

podstawowych czynności, uwzględniono: uformowanie szczelin dylatacyjnych, otworów

wnęk i bruzd uwidocznionych w projekcie, obetonowanie śrub i elementów stalowych oraz

ich ustawienie, obsadzenie dybli, listew i skrzynek, wyrównanie powierzchni świeżo

ułożonego betonu oraz pielęgnowanie betonu. Nakłady dla elementów budynków i budowli

obejmują wykonanie indywidualnych stemplowań i rusztowań o wysokości do 4 m. Wyjątek

stanowią nakłady dla konstrukcji monolitycznych takich jak belki, podciągi, rygle,

uwzględniające wykonanie rusztowań i stemplowań o wysokości do 6 m. Użycie deskowań

inwentaryzowanych wymaga indywidualnej kalkulacji zestawów deskowań, co wykonuje się

na podstawie projektów tych deskowań. W omawianych normach określono zużycie

mieszanki betonowej na wykonanie jednostki konstrukcji. Potrzeby materiałowe i zużycie

czasu pracy na wytworzenie mieszanki betonowej kalkuluje się według rozdziału 17 katalogu

KNR 2-02. Szczegółowe określenie znormowanych procesów roboczych (i wyłączeń) jest

przedstawione w opisie rozdziału 2 katalogu KNR 2-02 (KNR-W 2-02).

W tablicach konstrukcji żelbetowych nie uwzględniono nakładów robocizny, materiałów i

sprzętu dotyczących wykonania zbrojenia. Nakłady te należy normować odrębnie na

podstawie oddzielnych norm (tego samego rozdziału). Masę prętów do zbrojenia betonu

należy przyjmować w tonach na podstawie dokumentacji projektowej (rysunków roboczych

lub zestawień stali).

Podane w tablicach nakłady pracy deskowań inwentaryzowanych powiększa się o czas

dojrzewania betonu, który do celów kosztorysowania przyjmuje się dla: ław i stóp

fundamentowych - 4 dni; ścian, stropów, słupów - 10 dni; podciągów - 12 dni - przyjmując 10

godzin pracy na jeden dzień.

Elementy i konstrukcje betonowe żelbetowe, dla których nakłady zostały ustalone na 1

m3 betonu w konstrukcji, przedmiaruje się w metrach sześciennych objętości brył

geometrycznych poszczególnych elementów. Od tak obliczonej objętości nie potrąca się

otworów, wnęk lub gniazd o kubaturze mniejszej niż 0.1 m3 każde oraz kubatury sfazowań o

szerokości skosu do 15 cm. Elementy i konstrukcje płaskie, jak: ściany, płyty itp. oblicza się

w metrach kwadratowych ich powierzchni. Z powierzchni elementów lub konstrukcji nie

potrąca się otworów, wnęk lub gniazd o objętości do 0.1 m3 każde. Szczegółowe zasady

przedmiarowania różnych konstrukcji podane są w opisie rozdziału 2 katalogu [Błąd! Nie

można odnaleźć źródła odwołania.].

3.3.3. Projektowanie deskowań

Nowoczesne deskowania pozwalają na szybkie i dokładne wykonanie konstrukcji

monolitycznych obiektu budowlanego, począwszy od fundamentów, aż do konstrukcji

przekrycia. Ze względów ekonomicznych poszczególne elementy deskowań znalazły

wielokrotne zastosowanie przy realizacji różnych konstrukcji, co można uważać w pewnym

stopniu za przejaw uniwersalizacji. Wszystkie typy deskowań nie różnią się na ogół metodą

ich montażu, wielkością oraz sposobem ustawiania na miejscu budowy. Niewielkie różnice

występują w elementach połączeń, usztywnień oraz podparć płyt deskowania.

Do zalet deskowań systemowych można zaliczyć:

−

możliwość

ustawiania

gotowego

deskowania

odpowiadającego

powierzchni

betonowanego elementu,

−

płyty deskowania mają otwory w ramach stalowych na śruby i ściągi łączące deskowanie

po obu stronach betonowanej ściany lub słupa,

−

wymiar ściany pozostaje zawsze bez zmiany dzięki tulejom dystansowym przez które

przebiegają śruby kotwiące,

−

możliwość uzupełniania deskowania ścian lub stropów wkładkami dostarczanymi przez

producenta,

−

większość elementów stalowych deskowania jest ocynkowana.

Występujące systemy deskowań spełniają wymogi ochrony i bezpieczeństwa pracy.

Zapewniają to systemy zabezpieczeń (pomosty robocze, bariery ochronne, zawiesia), a także

rozwiązania konstrukcyjne elementów i urządzeń, które są przyjazne dla człowieka.

Projektowanie deskowań polega na ustaleniu:

−

systemu i rodzaju deskowań,

−

rozmieszczenia elementów deskowań (płyt, ściągów, wkładek, podparć, itp.) w

poszczególnych powierzchniach betonowanej konstrukcji,

−

kolejności montażu deskowań na działkach,

−

wykazów potrzeb deskowań na działkach,

−

sposobu i zasad rozdeskowania konstrukcji na poszczególnych działkach.

−

organizacji montażu i demontażu deskowań.

Deskowania konstrukcji betonowych i żelbetowych, choć należą do konstrukcji

pomocniczych, powinny być opracowane w postaci projektu. Projekt powinien być

poprzedzony analizą ekonomiczną, uzasadniającą wybór rodzaju deskowań i zastosowanych

materiałów.

3.3.3.1. Projektowanie geometryczne

Wybór systemu deskowań musi być poprzedzony procesem projektowania deskowania.

Wybór ułatwiają instrukcje dostarczane przez producentów, po zapoznaniu z którymi można

dowiedzieć się o:

−

podstawowych założeniach sytemu,

−

dopuszczalnych obciążeniach elementów,

−

ciężarach elementów,

−

sposób przemieszczania elementów,

−

materiału z jakiego są wykonane elementy,

−

krotności użycia deskowań (elementów),

−

zasadach montażu jak i demontażu systemu (pracochłonności),

−

elementach występujących w danym systemie (łączniki, podpory, pomosty itp.),

−

zasadach projektowania systemu,

−

bezpieczeństwie pracy,

−

potrzebnych narzędziach do montażu jak i demontażu.

W kolejnych etapach prac projektowych ustala się:

−

wymiary obiektu oraz wymiary poszczególnych elementów do deskowania,

−

dane dotyczące elementów powtarzalnych w obiekcie, np. powtarzalnych

kondygnacji,

−

podział na działki robocze, uwzględniając miejsca gdzie można wykonać przerwy

technologiczne,

−

ilość zmian pracy brygad roboczych,

−

planowane terminy prowadzenia prac, np. na działkach lub kondygnacjach.

Po zebraniu takich informacji można przystąpić do procesu projektowania

geometrycznego deskowań. Znając elementy dostępnego sytemu deskowań ustala się ich

układy na poszczególnych płaszczyznach konstrukcji monolitycznej. Należy zdawać sobie

sprawę z tego, że możliwe jest ułożenie kilku kombinacji deskowania do tych samach

elementów monolitycznych. Ważne wtedy jest podjęcie decyzji czy ma to być komplet

najtańszy, czy umożliwiający jak najszybszy montaż, czy wykorzystujący posiadane już

elementy deskowań w magazynie.

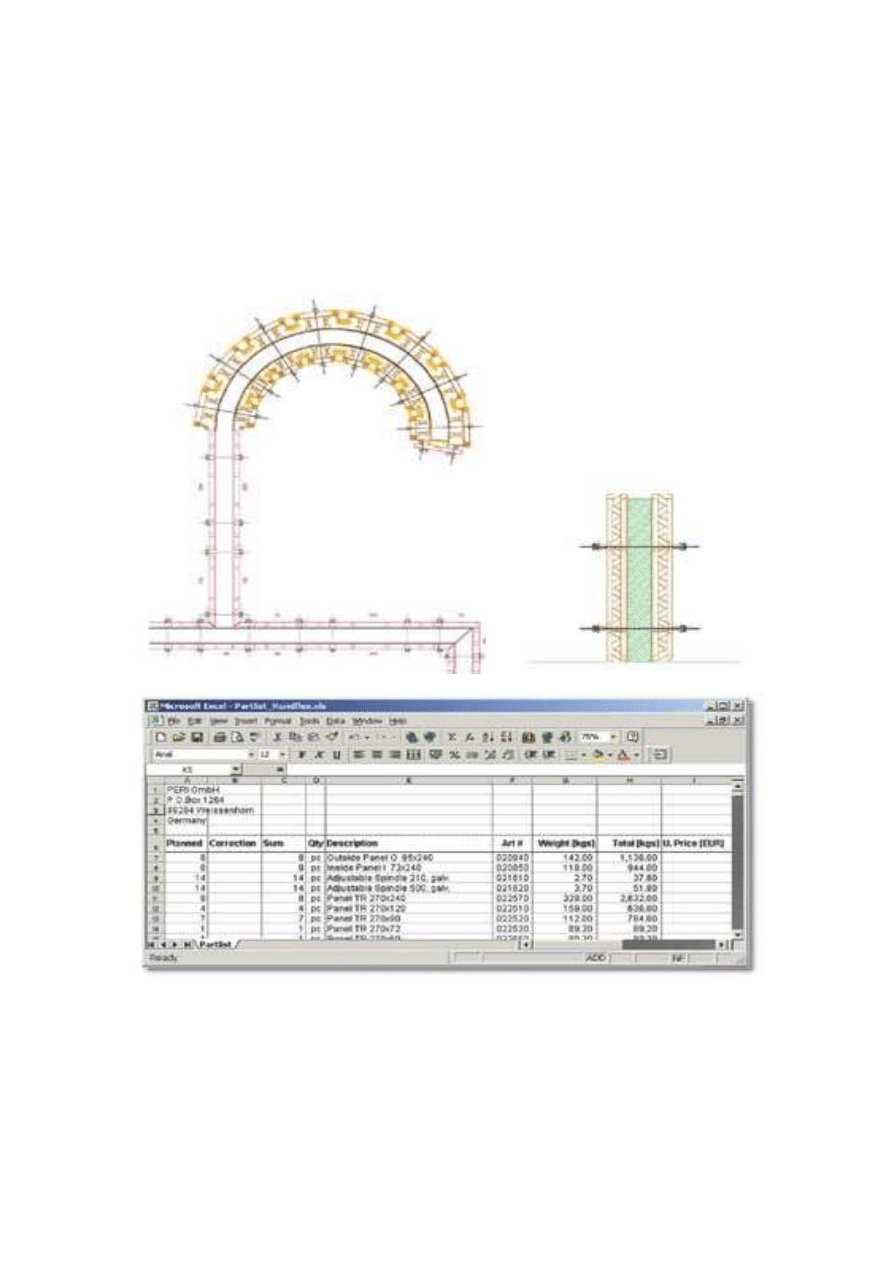

Rozmieszczenie tarcz deskowań systemowych najkorzystniej jest opracowywać przy

pomocy programów komputerowych dedykowanych przez producentów deskowań. Programy

te pozwalają na wykonanie rysunków deskowań, zestawień; kontrolują wzajemne położenie

otworów na ściągi oraz zabezpieczają przed popełnieniem pomyłek w geometrycznym

zestawieniu elementów deskowań i pomostów roboczych.

Programy do projektowania deskowań pozwalają, przy określonych warunkach,

precyzyjnie zaprojektować deskowanie do zadanego elementu konstrukcji jak i dla całej

konstrukcji złożonej (np. kondygnacji budynku). Program dokładnie pokazuje w formie

graficznej rozkład poszczególnych elementów zarówno w rzucie poziomym jak i pokazując

ś

ciany jako obraz przestrzenny. Uzyskuje się także dokładny spis elementów wykorzystanych

do zadeskowania, dzięki czemu można szybko oszacować koszt potrzebnego deskowania.

Przy małych i nieskomplikowanych inwestycjach firmy korzystając z instrukcji systemowych

samodzielnie wykonują projekt i zamawiają elementy, jednak przy większych i

skomplikowanych konstrukcjach firmy zlecają wykonanie projektu producentowi deskowań.

Najpopularniejsze programy do projektowania deskowań to:

•

Peri Cad oraz Elpos – dedykowanego deskowań firmy PERI,

•

Tipos – dedykowane do deskowań firmy Thyssen Hünnebeck oraz Doka.

•

Graf System – do projektowania deskowań firmy ULMA

Peri Cad pomaga automatycznie zaprojektować deskowania ścienne, stropowe. Po

wprowadzeniu rzutu zadanej budowli, Peri Cad po jednym kliknięciu zaproponuje

rozwiązanie, które można dowolnie edytować, uzupełniać i przerabiać w myśl projektanta i

klienta (rys. 3.19). Dzięki Peri Cad można uzyskać zestawienia materiału zarówno dla

poszczególnych etapów roboczych, jak i listę całego projektu dla konkretnej budowy.

a)

b)

c)

Rys. 3.19. Ekran komputera podczas pracy w programie Peri Cad [Błąd! Nie można odnaleźć źródła

odwołania.],

a - rzut elementu, b - przekrój, c - lista elementów.

Programy Elpos jak i Tipos działają w podobny sposób, zawierają dane dotyczące

elementów systemów danego producenta. Są to oprogramowania projektujące deskowania

oraz służące pomocą w planowaniu poszczególnych etapów roboczych. Zaletami tych

programów są:

−

pracują w środowisku Windows,

−

szybkość wprowadzania rzutów,

−

możliwość wykonania deskowania ścian, stropów jak i podestów na raz

wprowadzonym rzucie,

−

możliwość podziału rzutu na działki robocze,

−

wprowadzanie rysunków z programów z grupy automatycznego projektowania CAD,

−

możliwość manualnego wprowadzania zmian,

−

grafika przedstawiana jest w rzucie jak i w zobrazowaniu 3D (rys. 3.20, 3.21, 3.22),

−

lista elementów potrzebnych do wykonania działki i listy zestawieniowe dla całych

kondygnacji.

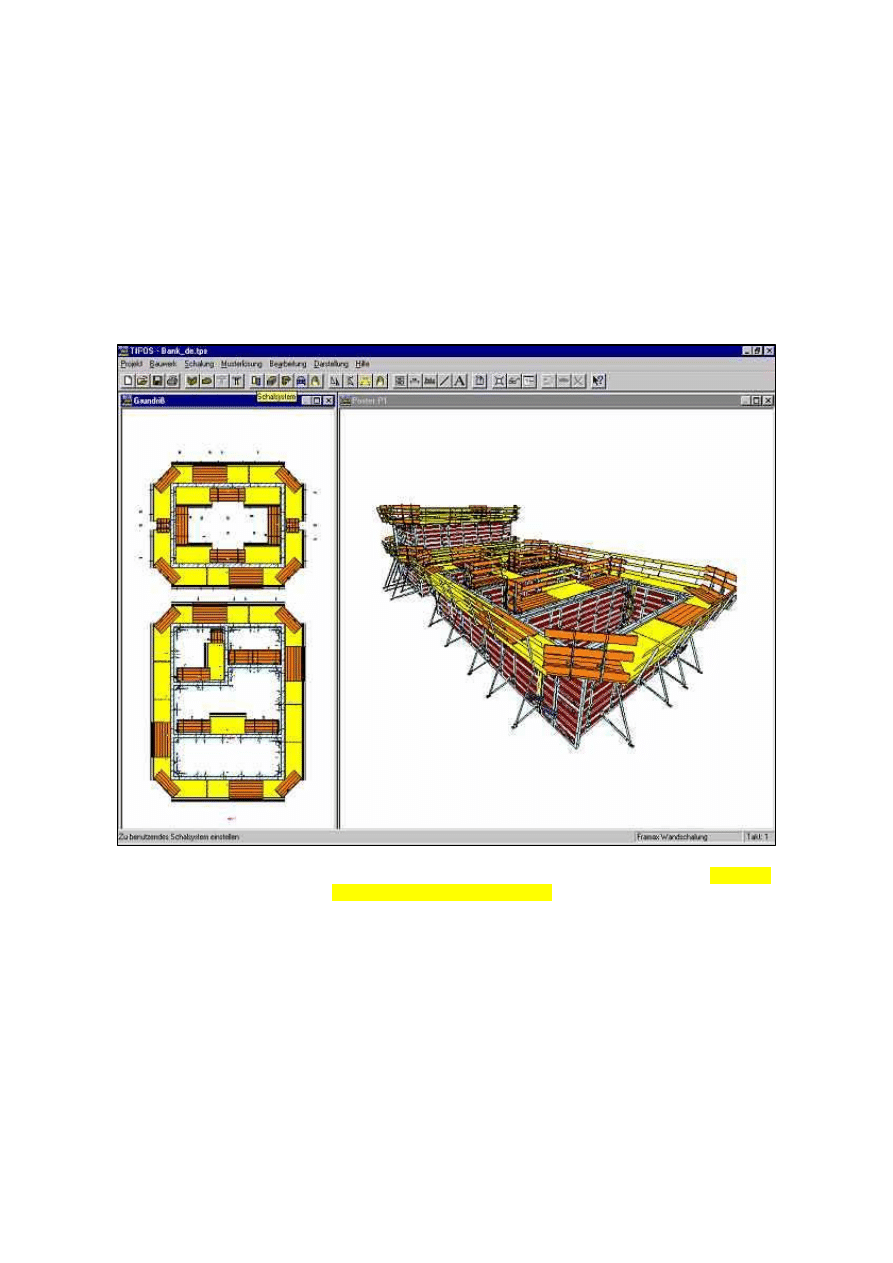

Rys. 3.20. Ekran komputera podczas pracy w programie Tipos – widok rzutu i zobrazowania 3D [Błąd! Nie

można odnaleźć źródła odwołania.].

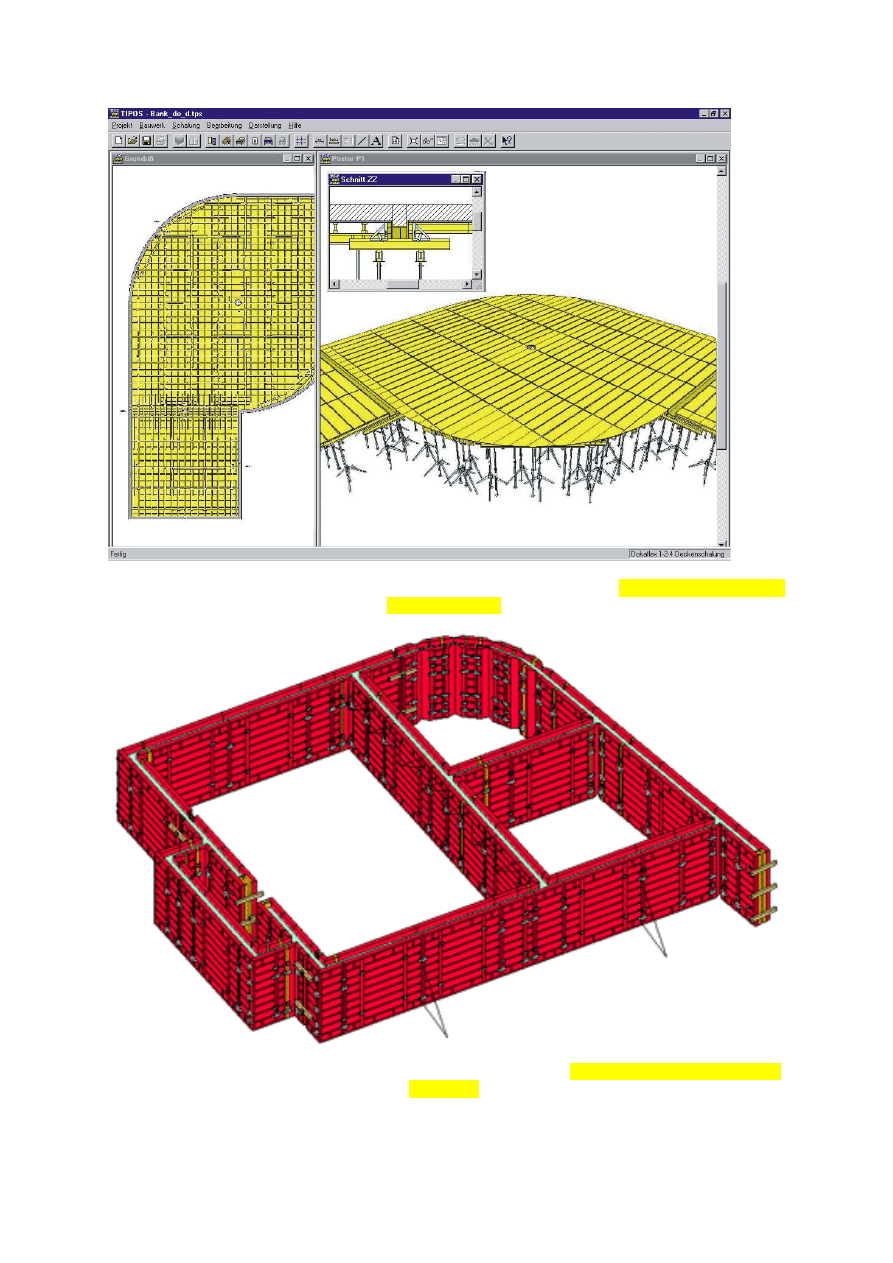

Rys. 3.21. Ekran komputera podczas pracy w programie Tipos – deskowanie stropu [Błąd! Nie można odnaleźć

źródła odwołania.]

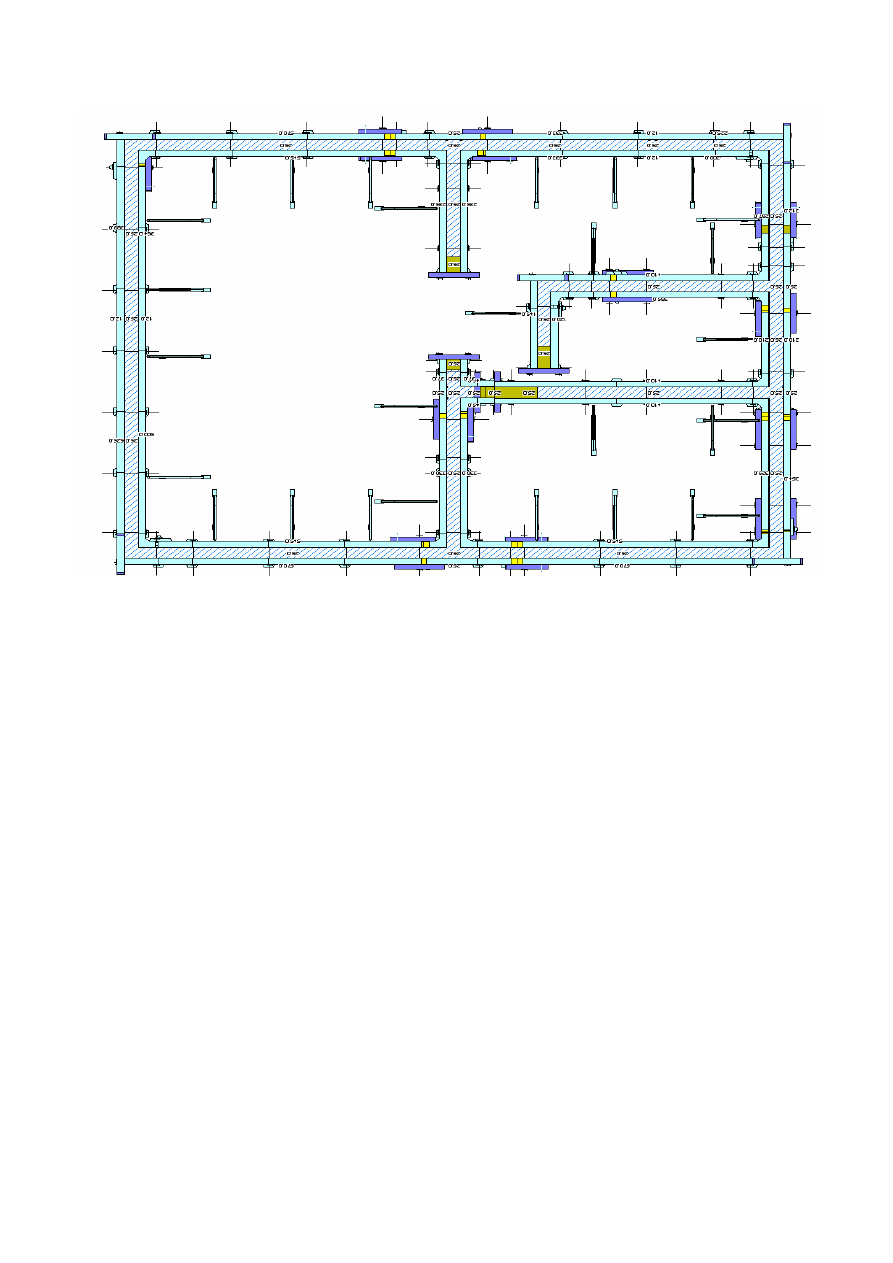

Rys. 3.22. Ekran komputera podczas pracy w programie Elpos – widok 3D [Błąd! Nie można odnaleźć źródła

odwołania.]

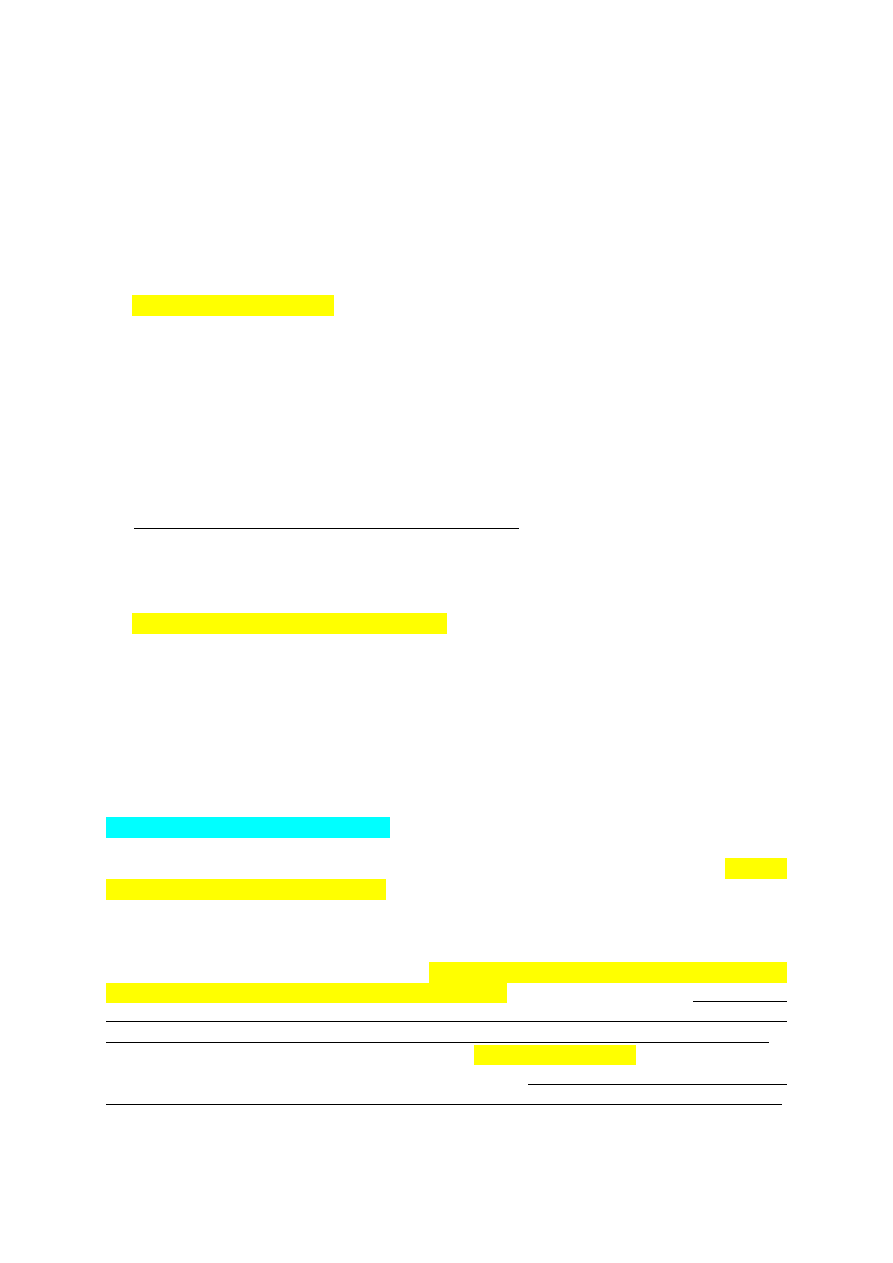

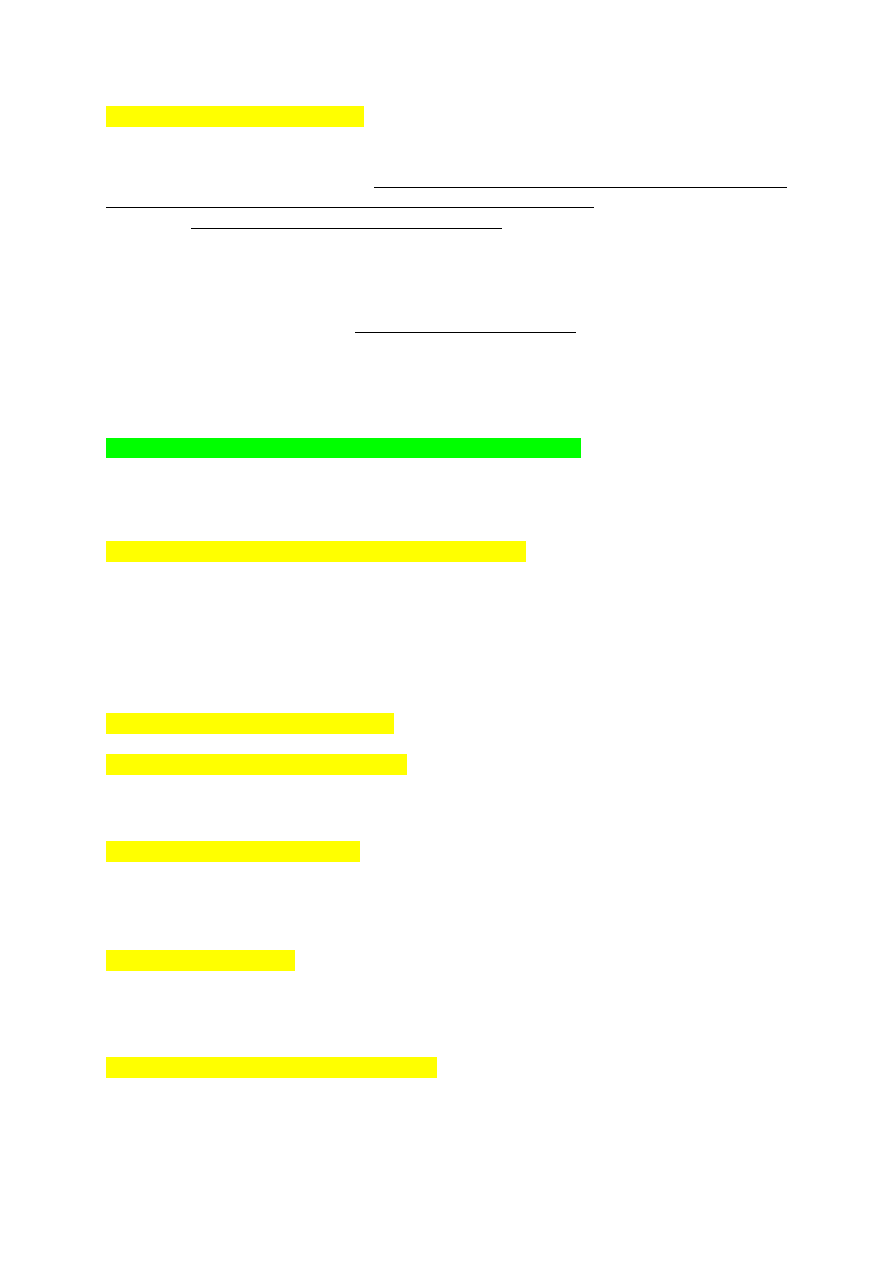

Rys. 3.23. Plan deskowania ścian przy użyciu systemu DOKA FRAMAX – przykład.

Tabela 3.8. Zestawienie elementów deskowania ścian do planu na rysunku 3.23.

Lp.

Nazwa elementu

Liczba

elementów

Masa elementu

[kg]

Masa łączna

[kg]

1

Framax zamek wyrównujący

22

5,3

116,6

2

Framax wstawka drewniana 10x12cm 2,70m

21

15,5

325,5

3

Framax wstawka drewniana 2x12cm 2,70m

6

3,1

18,6

4

Framax wstawka drewniana 3x12cm 2,70m

2

4,7

9,4

5

Framax wstawka drewniana 5x12cm 2,70m

5

7,8

39

6

Framax Xlife narożnik wewnętrzny 2,70m

15

97

1455

7

Framax zamek uniwersalny

31

5,2

161,2

8

Framax Xlife element ramowy 0,3x2,70m

10

61,5

615

9

Framax Xlife element ramowy 0,45x2,70m

4

77,7

310,8

10

Framax Xlife element ramowy 0,6x2,70m

13

91,5

1189,5

11

Framax Xlife element ramowy 0,9x2,70m

7

126,5

885,5

12

Framax Xlife element ramowy 1,35x2,70m

44

210

9240

13

Framax Xlife element ramowy 2,4x2,70m

10

370

3700

14

Framax zamek RU

163

3,3

537,9

15

Framax wyrównanie stalowe 5cm 2,70m

3

14

42

16

Framax kotwa czołowa

20

1,5

30

17

Framax łącznik uniwersalny 10-16cm

20

0,6

12

18

Framax Xlife element uniwersalny 0,9x2,70m

5

148

740

19

Framax szyna dociskowa 0,90m

52

10,3

535,6

20

Framax zacisk ściągający

22

1,5

33

21

Wypora ukośna 340

28

30,2

845,6

22

Nakrętka talerzowa

292

0,91

265,72

17

Pręt kotwowy 15,0mm zwykły 1,00m

100

1,4

140

18

Pręt kotwowy 15,0mm zwykły 1,25m

26

1,8

46,8

Liczba potrzebnych elementów

921

o masie

26135,82

Projektowanie naroży w ścianach

Firmy produkujące systemowe deskowania zadbały o to, aby wszystkie możliwe

elementy konstrukcji monolitycznych można było łatwo i sprawnie wykonać, np. naroża,

uskoki czy zastawki czołowe ścian. Wszystkie systemy posiadają specjalnie zaprojektowane

naroża przegubowe, odpowiednie dla danego systemu deskowania. Dzięki nim możliwe jest

wykonanie naroży ostrokątnych jak i rozwartokątnych. Kąty proste często wykonuje się przy

użyciu typowych systemowych płyt połączonych w odpowiedni sposób. Ważnym czynnikiem

jest to, aby po wykonaniu naroża dalej ustawiane płyty pokrywały się w płytami ustawianymi

po przeciwnej stronie. Dlatego, po zastosowaniu w odpowiednim miejscu narożnika

przegubowego, bądź płyty, należy pozostałą przerwę uzupełnić krawędziakami lub specjalnie

do tego celu zaprojektowanymi wkładkami kompensacyjnymi. Również wkładki, blachy,

profile kompensacyjne wykorzystuje się, kiedy projektowana ściana ma nietypowy wymiar i

niemożliwe jest zadeskowanie przy pomocy płyt uniwersalnych, wtedy wkładki ustawia się

symetrycznie po obu stronach deskowania, bądź w przypadku deskowania jednostronnego - z

jednej strony.

3.3.3.2. Projektowanie statyczno-wytrzymałościowe deskowań

Do projektu deskowania konstrukcji należy dołączyć obliczenia statyczne, przy czym

powinny one uwzględniać całkowite obciążenia występujące w czasie betonowania tej

konstrukcji.

W obliczeniach statycznych uwzględnia się obciążenia:

−

od ciężaru własnego urządzenia formującego,

−

od ciężaru świeżej mieszanki betonowej (wraz ze zbrojeniem),

−

użytkowe od pomostów komunikacyjnych (jako obciążenie ciągłe) oraz siły skupione

od wózka i robotnika wyposażonego w narzędzia,

−

parcia wiatru,

−

parcia bocznego mieszanki betonowej.

Ciężar własny urządzenia formującego elementów systemowych zawarty jest w katalogach,

wynosi średnio 0,3-0,5 kN/m².

Ciężar objętościowy mieszanki betonowej przyjmuje się dla:

−

betonu żwirowego - 24,0 kN/m³,

−

betonu żwirowego zbrojonego - 25,0 kN/m³,

−

betonu z łamanym kruszywem bazaltowym - 28,0 kN/m³.

Obciążenia robocze i transportowe przyjmowane jako równomiernie rozłożone wynoszą:

−

w przypadku deskowań stropów, szerokich belek, pomostów roboczych i belek oraz

−

krążyn bezpośrednio je podtrzymujących - 2,5 kN/m²,

−

w przypadku elementów deskowania podtrzymujących belki i krążyny - 1,5 kN/m²,

−

w przypadku stojaków słupów i jarzm rusztowań - 1,0 kN/m².

Obciążenie siłą skupioną uwzględnia się przy sprawdzaniu wytrzymałości płyt lub desek

pomostów roboczych i transportowych. Obciążenie wynosi:

−

przy transporcie mieszanki taczkami jednokołowymi - 1,5 kN,

−

przy transporcie mieszanki wózkami - 2,5 kN,

−

przy obciążeniu ciężarem robotnika z narzędziami - 1,3 kN.

Obciążenie wywołane sposobem betonowania wynosi odpowiednio:

−

w przypadku zrzucania mieszanki betonowej z wysokości większej niż 1,0 m i

betonowaniu za pomocą naczyń (taczki, japonki, pojemniki):

o

2,0 kN/m² - przy pojemności naczyń do 0,2 m³,

o

4,0 kN/m² - przy pojemności naczyń 0,2 - 0,7 m³,

o

6,0 kN/m2 - przy pojemności naczyń ponad 0,7 m³,

−

w przypadku, gdy mieszanka spuszczana jest rynnami lub podawana bezpośrednio z

rurociągów obciążenie przyjmuje się równe 2,0 kN/m².

Jako obciążenie poziome przyjmuje się:

−

parcie świeżo ułożonej mieszanki betonowej na pionowe i pochyłe elementy

deskowań,

−

parcie wiatru (przy braku betonu w deskowaniu),

−

inne występujące obciążenia.

Parcie poziome wywierane przez świeżą mieszankę betonową na deskowanie zależne

jest od licznych czynników, spośród których wymienić należy jako istotniejsze

[Błąd! Nie

można odnaleźć źródła odwołania.]:

−

charakterystyka świeżej mieszanki: receptura mieszanki, dodatki do betonu, uziarnienie kruszywa

i kształt ziaren, rodzaj zastosowanego cementu, temperatura mieszanki, ciężar objętościowy

mieszanki, konsystencja,

−

charakterystyka deskowania: szczelność, nieszczelność powłok deskowania wywierająca wpływ

na ciśnienie wody w porach, przekrój poprzeczny betonowanego elementu, gładkość powierzchni

roboczych deskowania, nachylenie deskowania, sztywność deskowania,

−

warunki układania mieszanki betonowej: wzrost obciążenia w obszarze podawania, warunki

powietrzno-wilgotnościowe, sposób i ciągłość układania, głębokość i metoda wibrowania

(wibratorem wgłębnym lub przyczepnym), szybkość układania (tempo podnoszenia się słupa

ś

wieżej mieszanki

betonowej).

Najprostszy sposób obliczania parcia betonu podaje niemieckie wydawnictwo Betonkalender.

Parcie określamy jako hydrostatyczne w przypadku, gdy zakres głębokości poniżej ułożonej

mieszanki wynosi od 0÷1,75 m i prędkości betonowania od 0÷0,9 m/h słupa mieszanki

betonowej. Parcie to określane jest wg wzoru:

h

p

⋅

=

γ

, natomiast, kiedy głębokość wynosi

od 1,75 do 5,8 m a prędkość betonowania od 0,9÷3,0 m/h, wprowadza się współczynnik

zmniejszający równy 0,42:

h

p

⋅

⋅

=

γ

42

,

0

; w wzorach tych: p- parcie, γ-ciężar objętościowy

mieszanki betonowej, h - głębokość poniżej powierzchni świeżo ułożonej mieszanki

betonowej

Na głębokościach większych niż 5,8 m stosuje się wzór

h

p

⋅

⋅

=

γ

42

,

0

, a parcie jest równe

parciu na głębokości 5,8 m. Podany sposób obliczania parcia mieszanki betonowej nie

uwzględnia wielu czynników procesu betonowania i charakterystyk deskowania.

Przybliżone obliczenie parcia mieszanki betonowej (wg [Błąd! Nie można odnaleźć

źródła odwołania.]) na pionowe lub pochyłe płaszczyzny deskowania obliczyć można na

podstawie wzoru L’Hermite’a. Parcie p w [Pa] wynosi:

α

γ

sin

]

)

(

[

1

1

⋅

⋅

−

+

⋅

=

k

h

h

h

p

b

gdzie:

b

γ

- ciężar objętościowy masy betonowej, N/m

3

,

h

1

– głębokość działania wibratora wgłębnego, m (przyjmuje się zwykle h

1

= 1 m)

h – głębokość niezwiązanej mieszanki betonowej, m,

k – współczynnik parcia mieszanki betonowej zależny od kąta stoku naturalnego

ϕ

i

kąta tarcia

β

mieszanki o powierzchnie deskowań,

α

- kąt nachylenia deskowania do poziomu.

Wielkość kąta stoku naturalnego masy betonowej

ϕ

wynosi:

−

masa betonowa bezpośrednio po wibrowaniu

ϕ

= 50

o

,

−

masa betonowa o konsystencji plastycznej

ϕ

= 30

o

,

−

masa betonowa o konsystencji ciekłej

ϕ

= 20

o

,

−

masa betonowa w czasie wibrowania

ϕ

= 0

o

.

Wartość kąta tarcia

β

masy betonowej w zależności od rodzaju powierzchni deskowania

wynosi:

−

deski surowej

β

do 25

o

,

−

sklejki

β

= 20

o

,

−

deski struganej

β

= 18÷20

o

.

Głębokość h, do której obserwuje się wzrost parcia mieszanki betonowej na boki

słupów i ścian, wynosi:

b

w

t

h

υ

⋅

=

gdzie:

w

t -czas wiązania betonu, h,

b

υ

- prędkość układania mieszanki betonowej w deskowaniu, m/h.

Współczynnik k odczytuje się z zależności przedstawionych w tab. 3.9.

Tablica 3.9. Wartości współczynnika k

Przy

ϕ

= 20

o

ϕ

= 30

o

ϕ

= 50

o

β

= 20

o

β

= 18

o

β

= 16

o

0,42

0,43

0,44

0,30

0,30

0,30

0,13

0,13

0,13

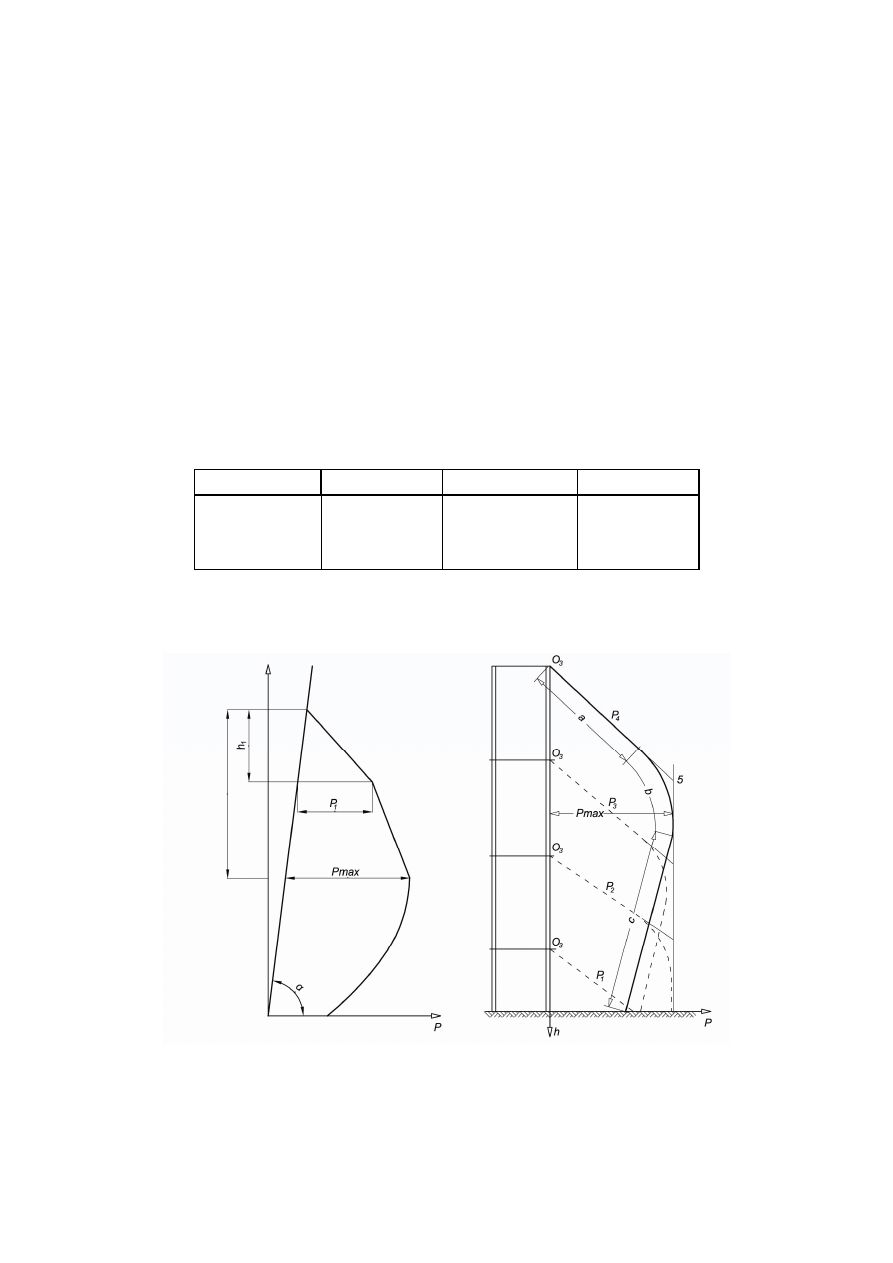

Charakterystykę rozkładu parcia bocznego na wysokości ściany bocznej elementu

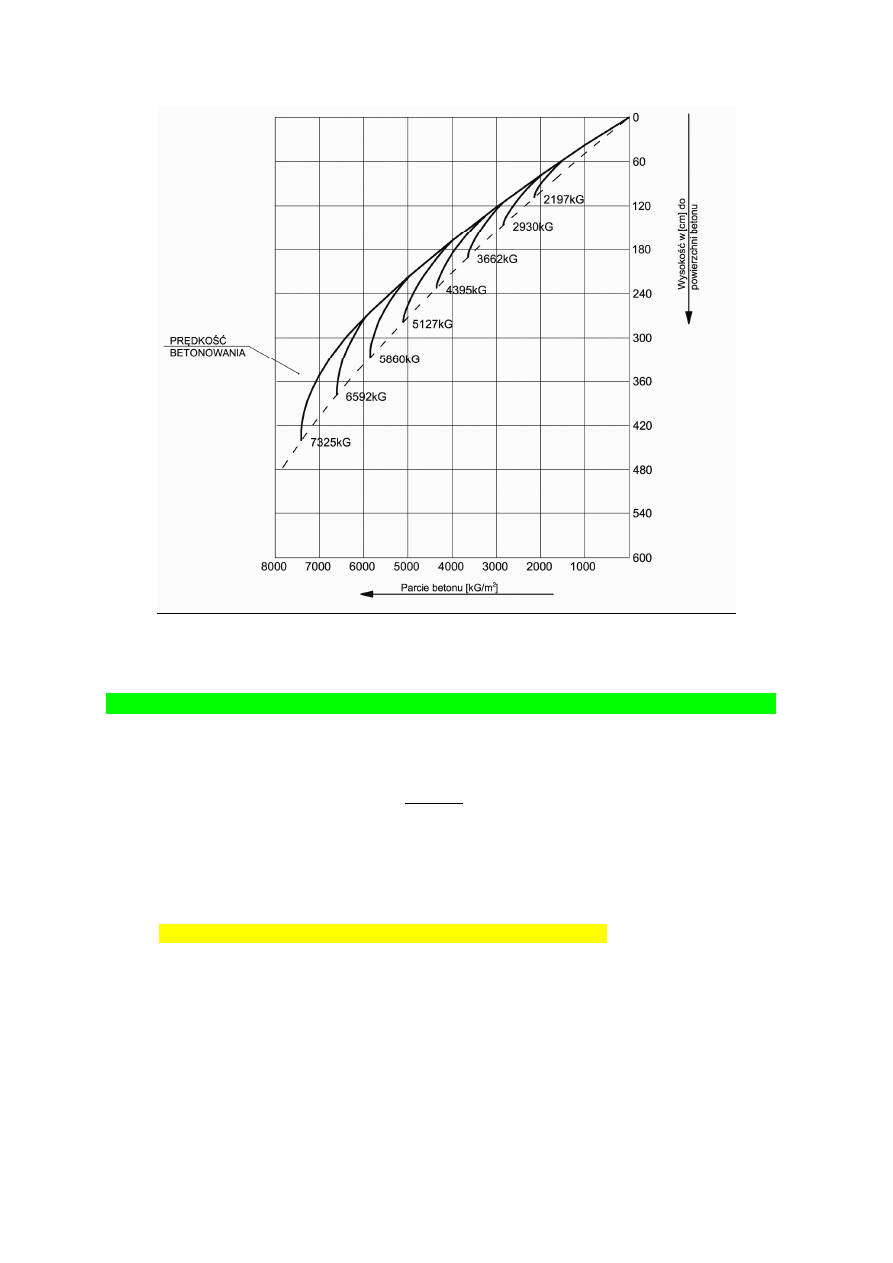

formującego określa wykres przedstawiony na rys. 3.24.

Rys. 3.24. Wykres parcia bocznego mieszanki betonowej [Błąd! Nie można odnaleźć źródła odwołania.].

Obliczając konstrukcje deskowania należy sprawdzić strzałkę ugięcia od obciążeń

pionowych i poziomych. Strzałka ugięcia nie może przekraczać dla powierzchni

zewnętrznych (licowych)1/400 rozpiętości, a dla pozostałych powierzchni — 1/250

rozpiętości.

Deskowania o poziomym układzie tarcz oblicza się na maksymalne parcie mieszanki

betonowej jako obciążenie równomiernie rozłożone na całej długości.

Momenty zginające M i ugięcia f tarcz deskowań o wielorzędowych usztywnieniach lub

konstrukcji złożonych z szeregu pojedynczych deskowań łączonych ze sobą na

usztywnionych krawędziach można określać według wzorów przybliżonych dla belek

ciągłych. I tak, na przykład przy obciążeniu q równomiernie rozłożonym:

10

2

ql

M

=

,

EI

ql

f

128

4

=

;

natomiast dla obciążenia siła skupioną P, wielkości te można obliczyć z wzorów:

6

Pl

M

=

,

EI

Pl

f

77

3

=

.

Moduł sprężystości E wynosi odpowiednio dla:

−

stali – 210 000 MPa,

−

drewna – 9 000 MPa.

Reakcje podporowe mogą być obliczone jak dla belek swobodnie podpartych.

Poziome żebra deskowań o zarysie półokrągłym należy obliczać z uwzględnieniem

rozciągania. Siła rozciągająca poziome żebro półokrągłe F, przy obciążeniu na żebro q,

wynosi:

2

/

d

q

F

⋅

=

gdzie: d – średnica koła opisanego na żebrze.

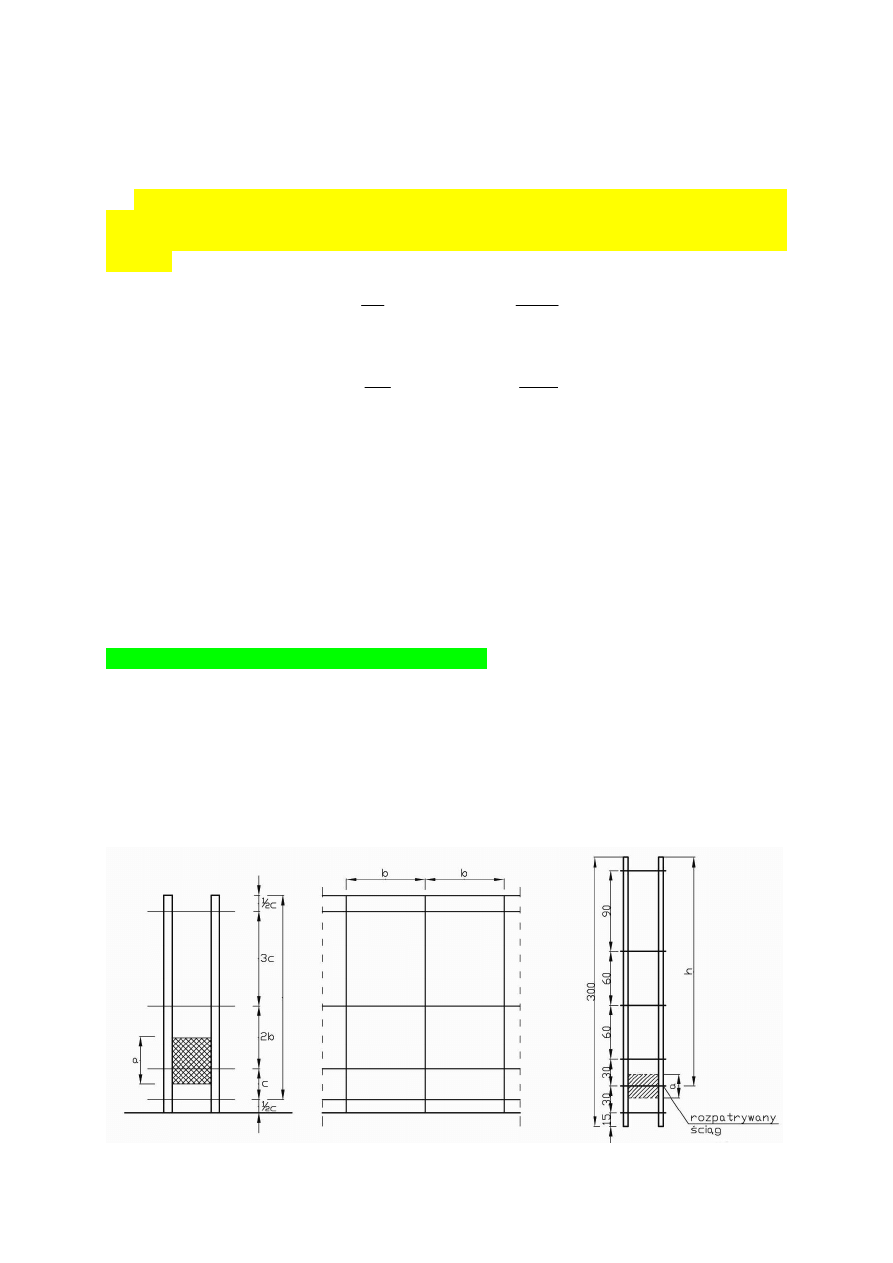

3.3.3.3. Projektowanie ściągów deskowań ściennych

Obciążenie działające na ściąg P w [kN] wyznacza się korzystając ze wzoru (porównaj z rys. 3.25):

(

)

5

,

1

1

,

1

÷

⋅

⋅

⋅

⋅

=

ϑ

h

b

a

P

gdzie: a - wysokość słupa mieszanki betonowej przypadająca na rozpatrywany ściąg [m],

b - długość ściany przypadająca na jeden ściąg [m],

h - wysokość betonu nad ściągiem [m],

ϑ

- ciężar objętościowy betonu [kN/m

3

].

Rys. 3.25. Schemat wymiarowania ściągów deskowań ściennych.

W wymiarowaniu ściągów należy określić wartość parcia p na poziomie h rozpatrywanego

ś

ciągu. W tym celu korzystamy z wyżej określonego wzoru na obciążenie działające na ściąg P i

porównujemy z dopuszczalnym obciążeniem ściągu.

Rys. 3.26. Przykłady rozmieszczenia ściągów w deskowaniu ścian o różnych wysokościach.

Deskowania ścienne, ze względu na wytrzymałość płyt, mogą przenosić określone przez

producenta deskowań parcie betonu. Zazwyczaj jednak, gdy deskowania utworzone są z płyt o

danej szerokości, ściągi rozmieszcza się według modułu szerokości płyt. W wielu przypadkach

rozmieszczenie ściągów podyktowane jest innymi względami (skokiem zamocowań konstrukcji

deskowań, architekturą ściany żelbetowej, itp.). W każdym jednak przypadku należy wyznaczyć

siły działające na ściągi i porównać je z dopuszczalnymi.

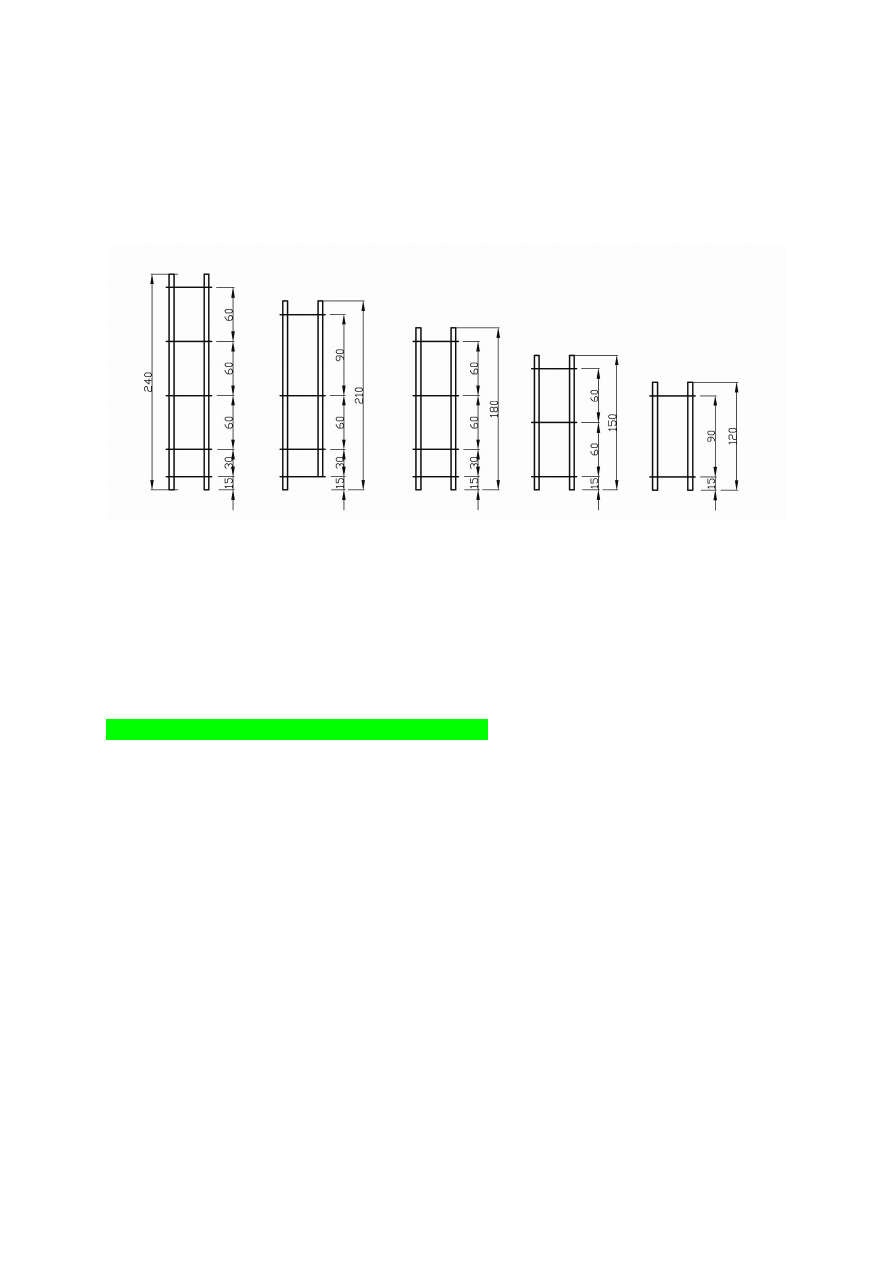

Parcie betonu w zależności od prędkości betonowania

Parcie betonu zależy od prędkości betonowania. Zjawisko to może być groźne w skutkach

przy betonowaniu wysokich smukłych elementów. Nie trudno bowiem sobie wyobrazić, że

upłynniona mieszanka betonowa wlana do deskowania wysokiego słupa może wywierać tak duże

parcie na ścianki deskowania, że doprowadzi do jego zniekształcenia. Stąd istnieje potrzeba

spowolnienia procesu układania mieszanki betonowej, aby wykorzystać zjawisko rozpoczęcia

wiązania mieszanki betonowej w głębszych jej partiach i zmniejszenia tam parcia na ścianki

boczne deskowania. Można to zidentyfikować z wykresów przedstawionych na rys.3.27.

Wykresy te sporządzono dla mieszanki betonowej o masie właściwej

2400 kg

/m

3

.

Rys. 3.27. Obciążenie deskowania ściany parciem mieszanki betonowej w zależności od prędkości betonowania

3.3.3.4. Projektowanie podparć deskowań stropowych i zastrzałów deskowań ściennych

Sprawdzenie nośności podpór stropowych oraz zastrzałów wykonuje się jak dla elementów

ś

ciskanych według wzoru:

1

≤

⋅

RC

N

N

ϕ

gdzie: N – siła podłużna,

RC

N

– nośność obliczeniowa przekroju,

φ

– współczynnik wyboczeniowy.

Siłę podłużną N dla podpory stropowej wyznacza się według wzoru

(

)

5

,

1

1

,

1

1

÷

⋅

⋅

⋅

⋅

=

ϑ

h

b

a

N

gdzie: a

x

b - pole płyty stropowej przypadające na jedną podporę [m

2

],

1

h

- grubość stropu [m],

ϑ

- ciężar objętościowy betonu [kN/m

3

].

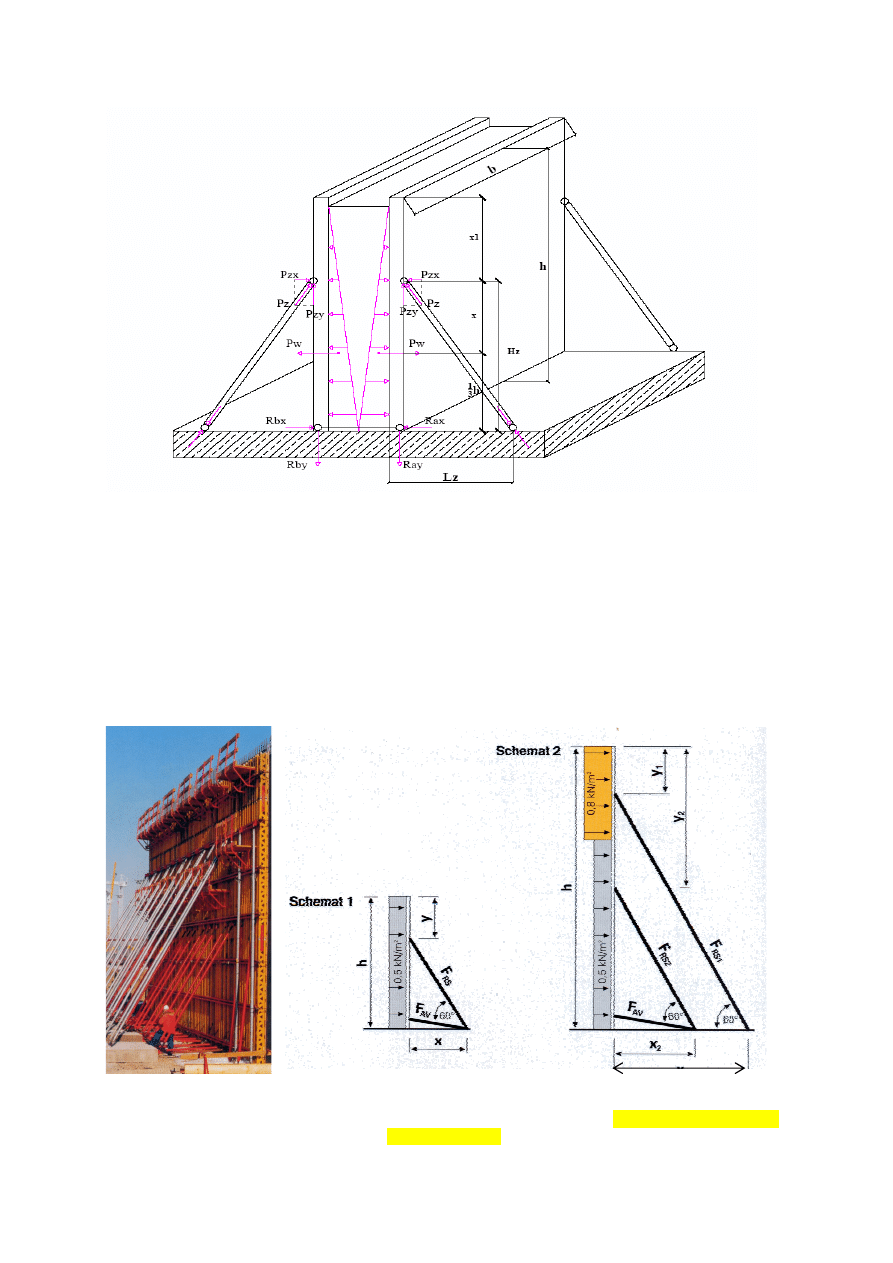

Dla zastrzału konieczne jest wyznaczenie parcia betonu (jeżeli zastrzał taką siłę ma przenosić) a

następnie siły wypadkowej P

w

i przenoszącej się na zastrzał siły podłużnej P

z

, która jest potrzebną do

wymiarowania zastrzału siłą podłużną (rys. 3.28).

Rys. 3.28. Sposób wyznaczania siły P

z

przy podparciu deskowania zastrzałami (bez stosowania ściągów)

Nośność obliczeniowa przekroju podparcia (podpory deskowania stropowego lub

zastrzału)

RC

N

liczona jest według wzoru:

d

RC

f

A

N

⋅

⋅

=

ψ

gdzie: ψ – współczynnik redukcyjny nośności obliczeniowej przekroju,

A – pole przekroju brutto,

d

f - wytrzymałość obliczeniowa stali.

Rys. 3.29. Układy zastrzałów i rozpór wysokich deskowań ściennych firmy PERI [Błąd! Nie można odnaleźć

źródła odwołania.]

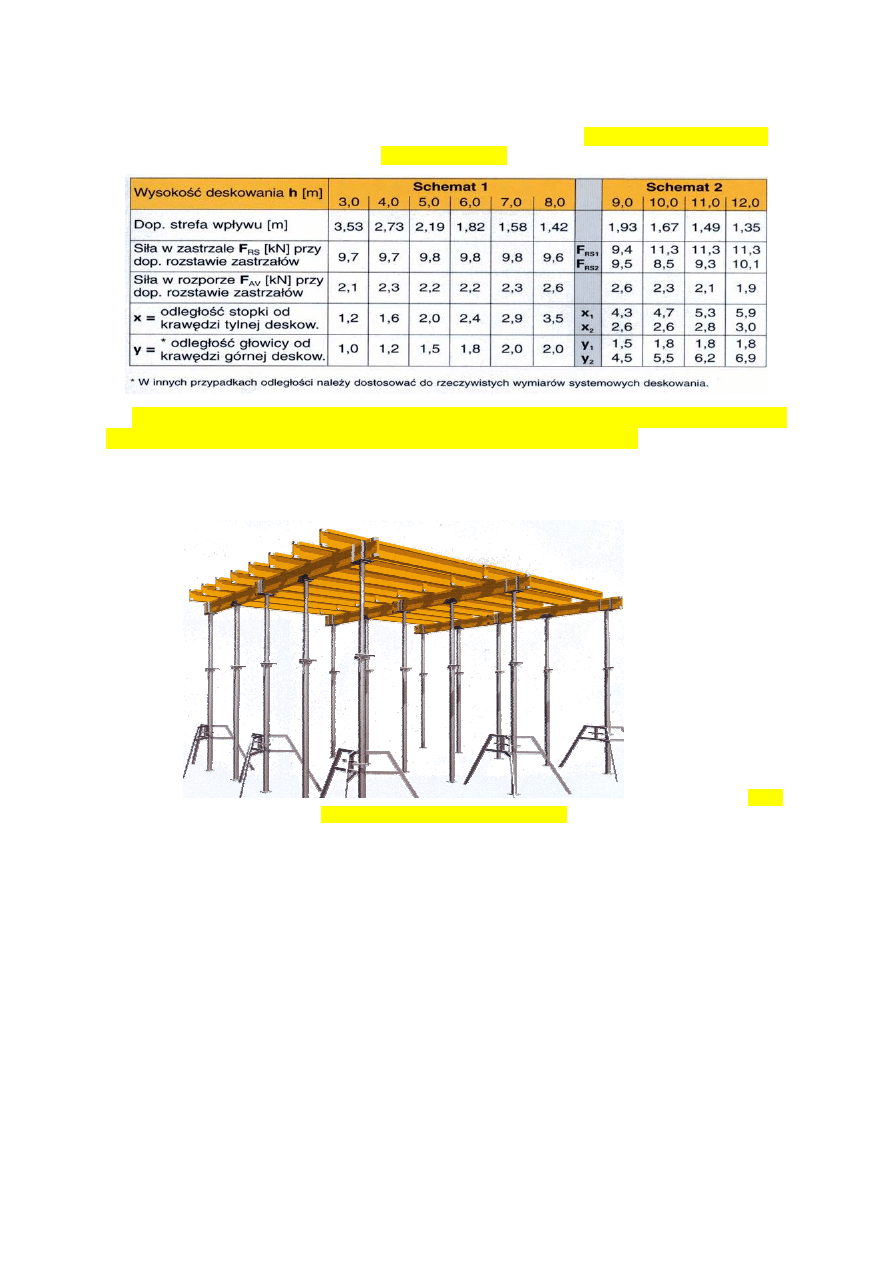

Tablica 3.10. Tablica do stosowania zastrzałów i rozpór firmy PERI [Błąd! Nie można odnaleźć

źródła odwołania.]

Do projektowania podparć deskowań systemowych stosowane są w typowych

przypadkach tablice przygotowane przez producentów deskowań. Przykłady takich

opracowań przedstawiono na rysunku 3.29. 3.31 i tablicy 3.10. Przedstawione tam schematy

statyczne układów zastrzałowych dotyczą utrzymania stateczności deskowania w czasie ich

montażu.

Rys. 3.30 Schemat podparcia deskowania stropu przy pomocy dźwigarów VT i podpór PEP firmy PERI [Błąd!

Nie można odnaleźć źródła odwołania.]

Rys. 3.31 Tablica do projektowania rozstawu dźwigarów VT i podpór PEP firmy PERI [Błąd! Nie można

odnaleźć źródła odwołania.].

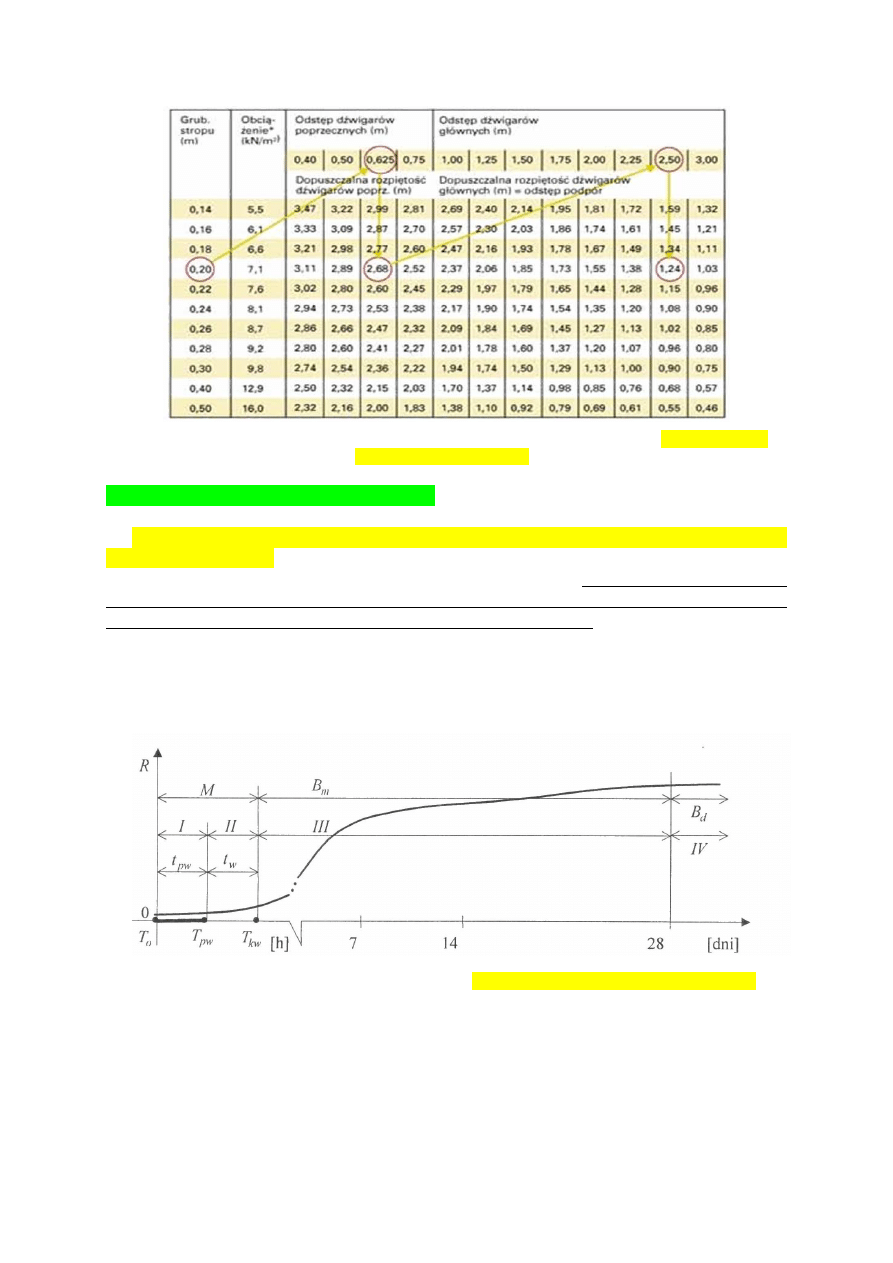

3.3.4. Projektowanie ciągłości betonowania

Jak już poprzednio stwierdzono, ciągłość betonowania należy zapewnić w granicach

jednej działki roboczej. Niezależnie od konstrukcji betonowanego elementu, beton układany

jest warstwami (poziomymi lub pionowymi) i zagęszczany. Ułożenie kolejnej warstwy

powinno odbyć się w takim czasie, aby w poprzedniej warstwie nie rozpoczęło się wiązanie

mieszanki betonowej (orientacyjnie w czasie 1 do 1,5 godziny). Monolityczne połączenie

mieszanki betonowej układanej i ułożonej wcześniej zapewnia się poprzez wspólne

zagęszczenie mieszanki, w każdym miejscu, na całej powierzchni przylegania układanych

porcji mieszanek betonowych (bieżącej i poprzedniej warstwy), jeszcze przed chwilą

początku wiązania.

Rys. 3.32. Charakterystyka procesu dojrzewania betonu [Błąd! Nie można odnaleźć źródła odwołania.].

Oznaczenia: T

0

– moment zakończenia mieszania składników, T

pw

, T

kw

– początek i koniec wiązania zastosowanego

cementu, R – wytrzymałość betonu na ściskanie, t

pw

– czas początku wiązania cementu (I – okres wstępnego dojrzewania), t

w

– czas wiązania (II – okres wiązania), M – mieszanka betonowa, B

m

– beton młody, B

d

– beton dojrzały, III – okres

twardnienia, IV – okres eksploatacji, 28 dni – okres przyjęty za zakończenie procesu twardnienia.

w

w

w

l

F

V

⋅

=

F

w

– przekrój warstwy

l

w

– długość warstwy

F

w

(1) F

w

(2) F

w

(3) F

w

(4)

V

w

(1)

V

w

(2)

V

w

(3)

V

w

(4)

V

w

(5)

V

w

(6)

F

w

(6)

F

w

(5)

F

w

(3)

F

w

(4)

F

w

(2)

F

w

(1)

F

w

(1)

F

w

(6)

F

w

(5)

F

w

(4)

F

w

(3)

F

w

(2)

Płyty o ró

ż

nej grubo

ś

ci

Ś

ciany i słupy

l

w

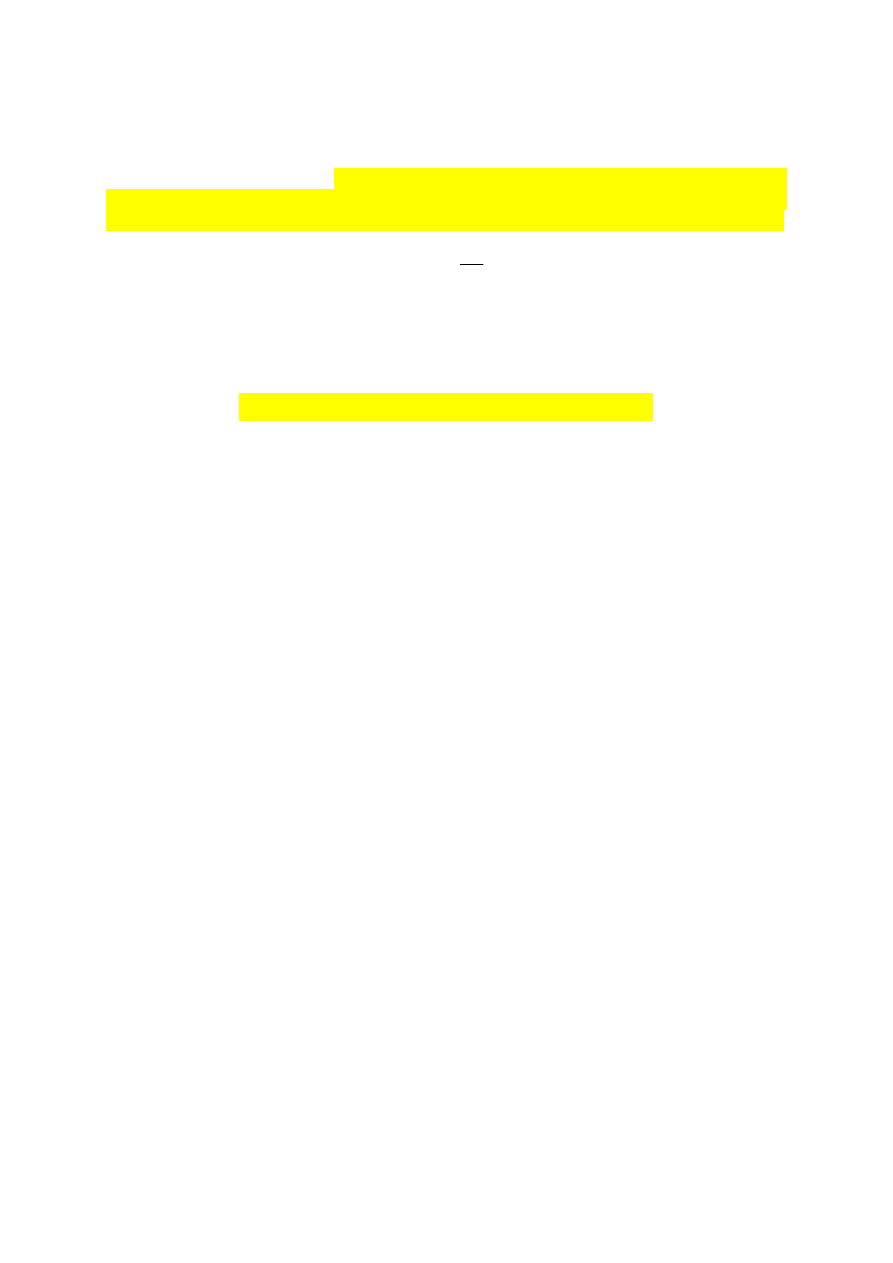

Rys.3.33. Zasady układania mieszanki betonowej warstwami.

Geometria układanych warstw podyktowana jest wymiarami konstrukcji (np. grubość

ś

cian, grubość płyty) i przyjętą z punktu widzenia technologii zagęszczania grubości

(szerokości), co dla uniwersalizacji stosowanego opisu określać będziemy terminem

miąższości warstwy. Miąższość warstwy i wymiary betonowanej konstrukcji pozwalają

określić objętość warstwy betonu V

w

(rys. 3.33).

W celu zachowania ciągłości betonowania należy zapewnić (środkami organizacyjnymi)

spełnienie warunku:

tr

pw

w

t

t

V

Q

−

≥

gdzie: Q – wymagana wydajność betonowania (ilość mieszanki betonowej układanej w ciągu

godziny), t

pw

– czas rozpoczęcia wiązania mieszanki betonowej w godzinach, t

tr

– czas

transportu gotowej do użycia mieszanki betonowej(strata czasu na dostarczenie gotowej

mieszanki betonowej w miejsce wbudowania i jej zagęszczenie).

Do wymaganej wydajności betonowania należy dostosować wydajność urządzeń użytych do

podawania mieszanki betonowej oraz wydajność zagęszczania poszczególnych warstw.

Podawanie mieszanki betonowej może być realizowane za pomocą pomp lub pojemników

do betonu. Wydajność techniczna współcześnie stosowanych pomp do betonu waha się w

granicach 30-40 m

3

/h. W praktyce takiej wydajność się nie osiąga. Pompa pracuje z

betoniarkami samochodowymi, a te potrzebują czasu na podstawienie, manewrowanie.

Praktycznie więc wydajność eksploatacyjna zestawu pompa do betonu + betoniarki

samochodowe nie przekracza 20 m

3

/h. Przy użyciu pojemnika do betonu wydajność

podawania mieszanki betonowej nie przekracza praktycznie 8 m

3

/h. Wydajność zestawu

użytego do podawania mieszanki betonowej Q

pmb

każdorazowo powinna być skalkulowana.

Zależy ona bowiem od intensywności dostaw mieszanki betonowej, liczby i rodzaju urządzeń

podawczych, odległości (i wysokości) podawania oraz organizacji pracy. Wydajność ta

powinna przewyższać wymaganą wydajność betonowania.

Zagęszczanie mieszanki betonowej może być realizowane różnymi urządzeniami i

technikami. Wydajność zagęszczania Q

zmb

należy określić w m

3

/h układanej mieszanki

betonowej. Zależy ona od charakterystyki użytego sprzętu, organizacji prac i miąższości

zagęszczanej warstwy betonu. Kalkulacje polegają na ustaleniu czasu zagęszczenia t

z

jednej

warstwy przyjętym zestawem urządzeń (z uwzględnieniem czasu potrzebnego na ich

przestawianie) i podzieleniu objętości V

w

mieszanki betonowej jednej warstwy przez ten czas:

z

w

zmb

t

V

Q

=

.

W kalkulacjach zmierzających do ustalenia ciągłości betonowania należy tak dobrać

wielkość działki (a na niej V

w

), rodzaj, liczbę urządzeń i organizację pracy transportu,

podawania mieszanki betonowej i jej układania (w tym zagęszczania) oraz ustalić

rzeczywistą (planowaną) wydajność betonowania Q

rz

, aby spełnione były warunki:

rz

Q

Q

<

;

tr

rz

Q

Q

<

;

zmb

rz

Q

Q

<

;

pmb

rz

Q

Q

<

.

Oczywiście wydajność rzeczywista powinna być zbliżona do wydajności transportu,

podawania i zagęszczania mieszanki betonowej, co stanowi o właściwym wykorzystaniu

ś

rodków użytych do wykonywania tych procesów.

Wyszukiwarka

Podobne podstrony:

Robotyka laborki projekt

obliczenia, STUDIA, Polibuda - semestr IV, Konstrukcje Betonowe, Projekt, PŁYTA, sem v

projekt moj, Budownictwo, konstrukcje betonowe, konstrukcje betonowe, projekty, inne, PROJEKT BETONY

Projekt z żelbetu poprawiony, Budownictwo, konstrukcje betonowe, konstrukcje betonowe, projekty, inn

żelbet2, studia, Budownctwo, Konstrukcje betonowe Projekty Ćwiczenia Wykłady, Konstrukcje Betonowe,

Roboty betonowe

(ROBOTY BETONOWE DESKOWANIE [tryb zgodności])

06 cz6 Roboty betonowe i zelbet Nieznany (2)

7sem zagadnienia bogucka tob mbp, Budownictwo, konstrukcje betonowe, konstrukcje betonowe, projekty,

Betonowe projekt rys A0

tem, Budownictwo, roboty ziemne, Projeky, tem 21

nakłady jednostkowe roboty betonowe

Konstrukcje betonowe projekt nr 1

żelbet-Płyta zginana dwukierunkowo, budownictwo, semestr VI, konstrukcje betonowe, projekt

Żelbet - Obliczenia, Budownictwo S1, Semestr IV, Konstrukcje betonowe, Projekty

Słup12, studia, Budownctwo, Konstrukcje betonowe Projekty Ćwiczenia Wykłady, Konstrukcje Betonowe, Ż

więcej podobnych podstron