1. Klasyfikacja metod odlewania stopów metali do form nietrwałych i trwałych:

Odlewanie do form nietrwałych

:

- w formach piaskowych, w gruncie, w rdzeniach, na sucho, na wilgotno, pod wysokimi naciskami, proces CO

2

,

formowanie próżniowe, przez zamrażanie, formowanie w żywicznych masach samoutwardzalnych, w masach

cementowych, skorupowe, w żywicznych masach termoutwardzalnych, proces wypalanych modeli, w formach

ceramicznych i ogniotrwałych, proces wytapianych modeli, proces Shawa, odlewanie w innych formach

ceramicznych, formowanie w masach ogniotrwałych.

Odlewanie do form trwałych

:

- w formach metalowych, w kokilach grawitacyjnie, pod niskim ciśnieniem, próżniowo-ciśnieniowe, w formach

drgających, odlewanie ciągłe i półciągłe w formach półtrwałych i trwałych niemetalowych.

2. Klasyfikacja i charakterystyki głównych materiałów do wytwarzania piaskowych form i rdzeni

odlewniczych:

Materiały główne

:

- piaski formierskie (osnowa > 65%, lepiszcze < 35%)

- gliny formierskie (lepiszcze > 50%)

Materiały pomocnicze

:

- spoiwa, dodatki do mas formierskich i rdzeniowych, materiały do sporządzania pokryć

3. Materiały stosowane do wytwarzania form trwałych:

Żeliwo szare, stale stopowe, konstrukcyjne, stopy aluminium.

4. Opis, zalety i wady odlewania grawitacyjnego kokilowego, nisko- i wysokociśnieniowego:

Odlewanie grawitacyjne kokilowe

– polega na zalewaniu ciekłym metalem wnęki formy trwałej (formy

wielokrotnego użytku) pod działaniem siły grawitacji.

Zalety

: większa dokładność gabartytowa, drobnoziarnista

struktura gotowego odlewu.

Wady

: czasochłonność i pracochłonność wykonania kokil.

Odlewanie niskociśnieniowe

– forma zapełniana jest w kierunku przeciwnym do siły ciążenia. Może to być

realizowane z zastosowaniem nadciśnienia wywieranego na lustro ciekłego metalu w zbiorniku podgrzewczym

lub z zastosowaniem próżni dołączanej do wnęki formy (tzw. odlewanie z przeciwciśnieniem). Wartości ciśnień:

0,01-0,05 MPa.

Zalety

: mniejszy nakład pracy, w porównaniu z odlewaniem wysokociśnieniowym, możliwość

znacznej mechanizacji tego procesu.

Wady

: konieczność stałej kontroli procesu, konieczność zatrudnienia

pracowników o odpowiednich kwalifikacjach.

Odlewanie wysokociśnieniowe

– polega na wprowadzeniu metalu do wnęki formy pod wysokim ciśnieniem (od

kilku do kilkuset MPa). Ciśnienie to wywierane jest na ciekły metal przez tłok w cylindrze, zwanym komorą

prasowania.

Zalety

: szybkie i dokładne wypełnienie formy, duża gładkość, dokładność wymiarowa, wysoka

wydajność procesu.

Wady

: wysokie koszty, duża czasochłonność przygotowania tego procesu.

5. Klasyfikacja i opis metod i urządzeń do zagęszczania mas formierskich. Automatyczne linie

formierskie:

ubijanie ręczne

– bardzo pracochłonne, realizowane przy pomocy ręcznego ubijaka

prasowanie

– nacisk wywierany jest maszynowo na całą powierzchnię formy

wstrząsanie

– zagęszczanie maszynowe realizowane przy pomocy tłoka, przy wykorzystaniu siły bezwładności

wibracja

– szybki proces przy użyciu drgań o niskiej częstotliwości

narzucanie

– maszynowe narzucanie małych porcji masy formierskiej do skrzynki, w krótkich odstępach czasu

nadmuchiwanie

– zagęszczanie masy przy użyciu sprężonego powietrza

wstrzeliwanie

– maszynowe wstrzeliwanie sfluidyzowanej masy do formy

metoda impulsowa

– polega na gwałtownym zagęszczaniu masy strumieniem sprężonego powietrza

metoda eksplozyjna

– zagęszczanie masy falą ciśnieniową wytworzoną przy spalaniu gazów

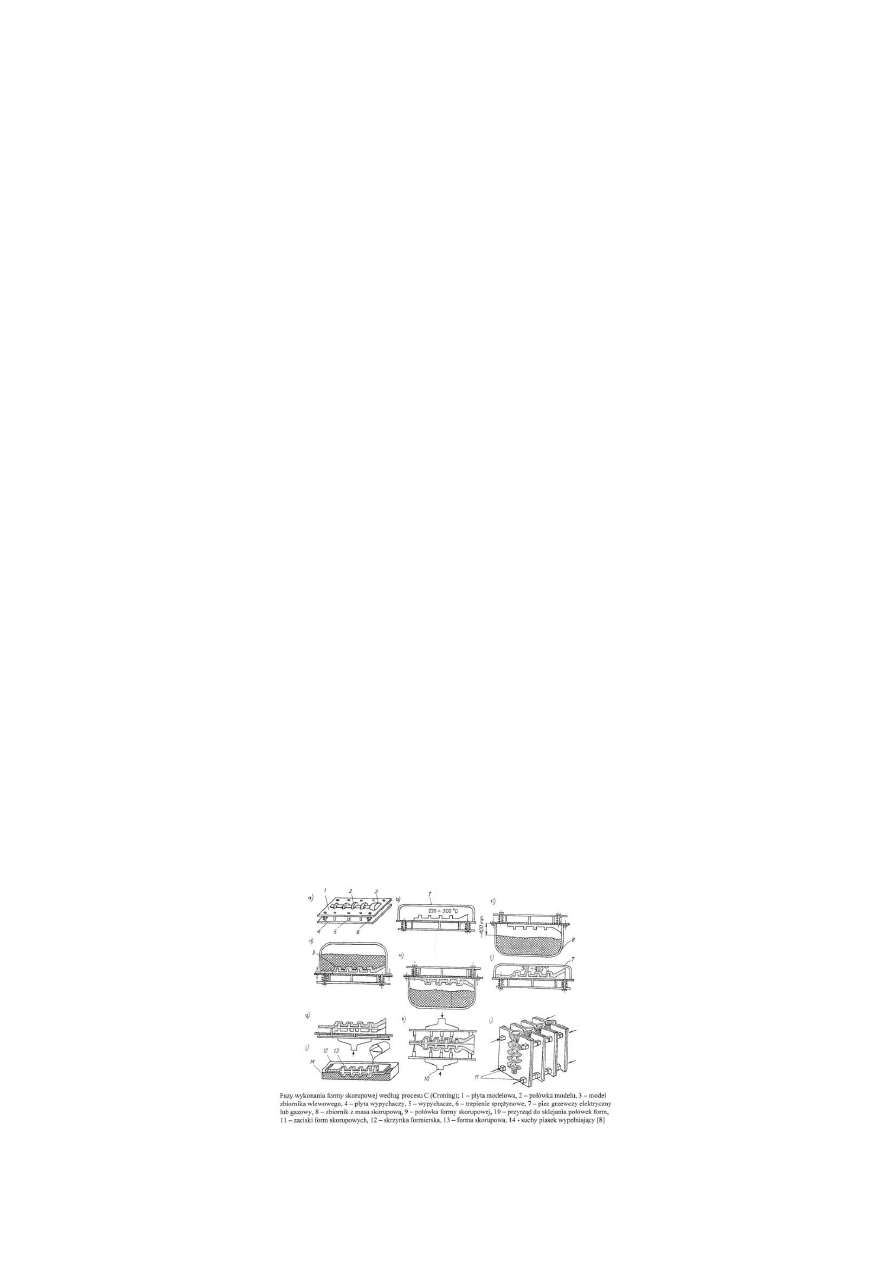

6. Schemat i opis cyklu wytwarzania odlewów w formach skorupowych (proces Croninga):

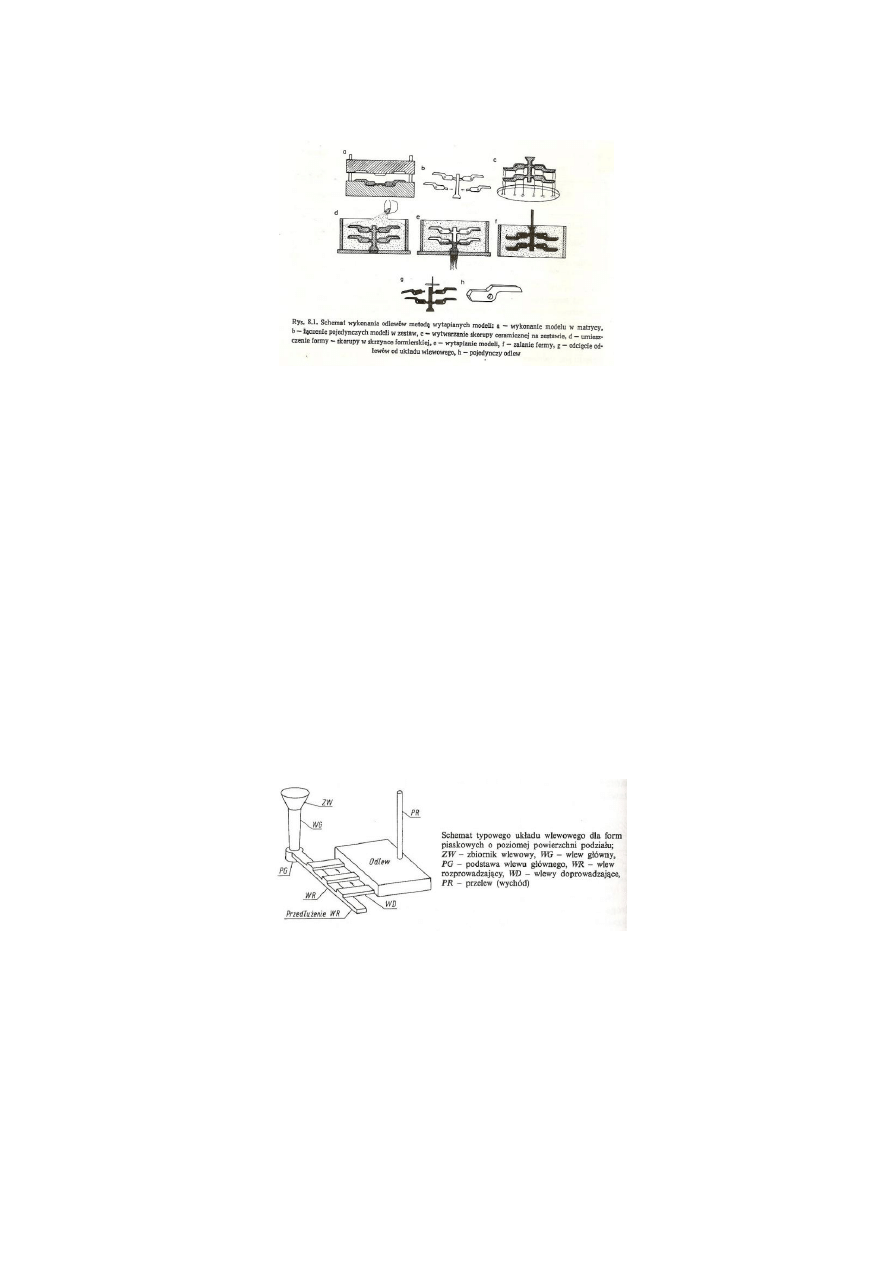

7. Opis procesu wytwarzania odlewów metodą wytapianych modeli:

8. Produkcja rdzeni metodami ręcznymi i mechanicznymi (strzelarki, nadmuchiwarki), w tym

wykorzystanie technologii hot box i cold box:

Proces „hot box”

polega na napełnianiu masą rdzeniową za pomocą nadmuchiwarek lub strzelarek rdzennicy

podgrzanej do temperatury 200 – 300

O

C. Pod wpływem ciepła następuje szybka polimeryzacja spoiwa

powodująca utwardzenie masy rdzeniowej. Metoda ta stosowana jest do seryjnej i masowej produkcji małych

rdzeni o podwyższonych wymaganiach wymarowych.

Zalety

: krótki czas wykonania rdzeni, łatwość

automatyzacji tego procesu, duża dokładność wymiarowa rdzeni.

Proces „cold box”

polega na zagęszczeniu masy rdzeniowej „na zimno”, poprzez odpowiednie jej ubicie.

Proces ten znajduje zastosowanie w produkcji jednostkowej i małoseryjnej rdzeni o różnych wymiarach

gabarytowych.

Zalety

: eliminacja czynnika temperaturowego, dość dobre zakresy tolerancji wymiarów, łatwość

przeprowadzenia procesu.

9. Czynniki fizyczne wpływające na tworzenie się warstwy wierzchniej odlewu:

Warstwę wierzchnią odlewu charakteryzują następujące elementy:

chropowatość powierzchni

,

skład

chemiczny (mineralogiczny)

,

struktura metalograficzna

,

wady powierzchniowe

. Głównym czynnikiem

wpływającym na tworzenie się wierzchniej warstwy odlewu jest

odpowiednie zagęszczenie masy formierskiej

.

Wraz ze wzrostem zagęszczenie maleje chropowatość powierzchni oraz skłonność do powstawania wad

powierzchniowych. Do innych czynników zaliczamy m.in.

ciśnienie metalostatyczne, temperaturę, napięcia

międzyfazowe

. Warstwa wierzchnia odlewu różni się w swojej strukturze od warstw występujących wewnątrz

odlewu. Powodem tego jest bezpośrednia styczność ciekłego metalu z warstwą wewnętrzną formy podczas

zalewania i stygnięcia.

10. Schemat i rola poszczególnych elementów typowego układu wlewowego:

11. Zasady projektowania układów wlewowych. Układy otwarte i zamknięte:

W układach zamkniętych

minimalny przekrój decydujący o czasie zalewania jest umieszczony na końcu

układu kanałów, przy samym odlewie. W takim układzie ciekły metal wypełnia całkowicie przekroje wszystkich

kanałów. Układy tego rodzaju stosowane są do odlewów, w których zanieczyszczenie wtrąceniami

niemetalicznymi nie stanowi dużego zagrożenia.

W układach otwartych minimalny przekrój (przekrój dławiący) umieszcza się za wlewem głównym. Ciekły

metal po przepłynięciu przez ten przekrój nie wypełnia całkowicie wszystkich kanałów. Układy te stosuje się w

przypadku, gdy w jednej formie znajduje się kilka odlewów.

12. Mechanizm powstawania wtrąceń niemetalicznych w odlewach:

Do wtrąceń niemetalicznych w odlewach zaliczamy

wtrącenia niemetaliczne stałe

oraz

pęcherze gazowe

. W

ciekłym metalu zanieczyszczenia te mogą występować w zawiesinie lub w roztworze. W pierwszym przypadku

podczas krzepnięcia zawieszone w ciekłym metalu cząstki tworzą w skrzepłym metalu

egzogeniczne wtrącenia

niemetaliczne

. W drugim przypadku może nastąpić albo bezpośrednie wydzielenie z metalu rozpuszczonych

zanieczyszczeń, albo zapoczątkowanie reakcji chemicznych pomiędzy zanieczyszczeniem a składnikiem metalu.

Rozpuszczalność zanieczyszczenia w metalu maleje wraz ze spadkiem temperatury

. Jeżeli

zanieczyszczeniem jest wodór, to powoduje on powstawanie w odlewie

pęcherzy gazowych

. Jeśli zaś

zanieczyszczenie to ma postać stałą lub ciekłą, to tworzą się endogeniczne

wtrącenia niemetaliczne

.

13. Rodzaje i rola filtrów w układzie wlewowym:

Filtry w układzie wlewowym

służą do zatrzymywania zanieczyszczeń, a tym samym do zapobiegania

powstawania wtrąceń niemetalicznych w gotowych odlewach. Tego typu filtry sporządza się poprzez łączenie ze

sobą porowatych płytek wykonanych z materiału ceramicznego umieszczanych zazwyczaj w specjalnych

zbiorniczkach. Gotowy filtr umieszcza się w formie przed złożeniem.

Rodzaje

:

filtry prostoliniowe

(jednakowy

przekrój w całej objętości – kanaliki są do siebie równoległe),

filtry o kształtach nieregularnych

(o strukturze

gąbczastej).

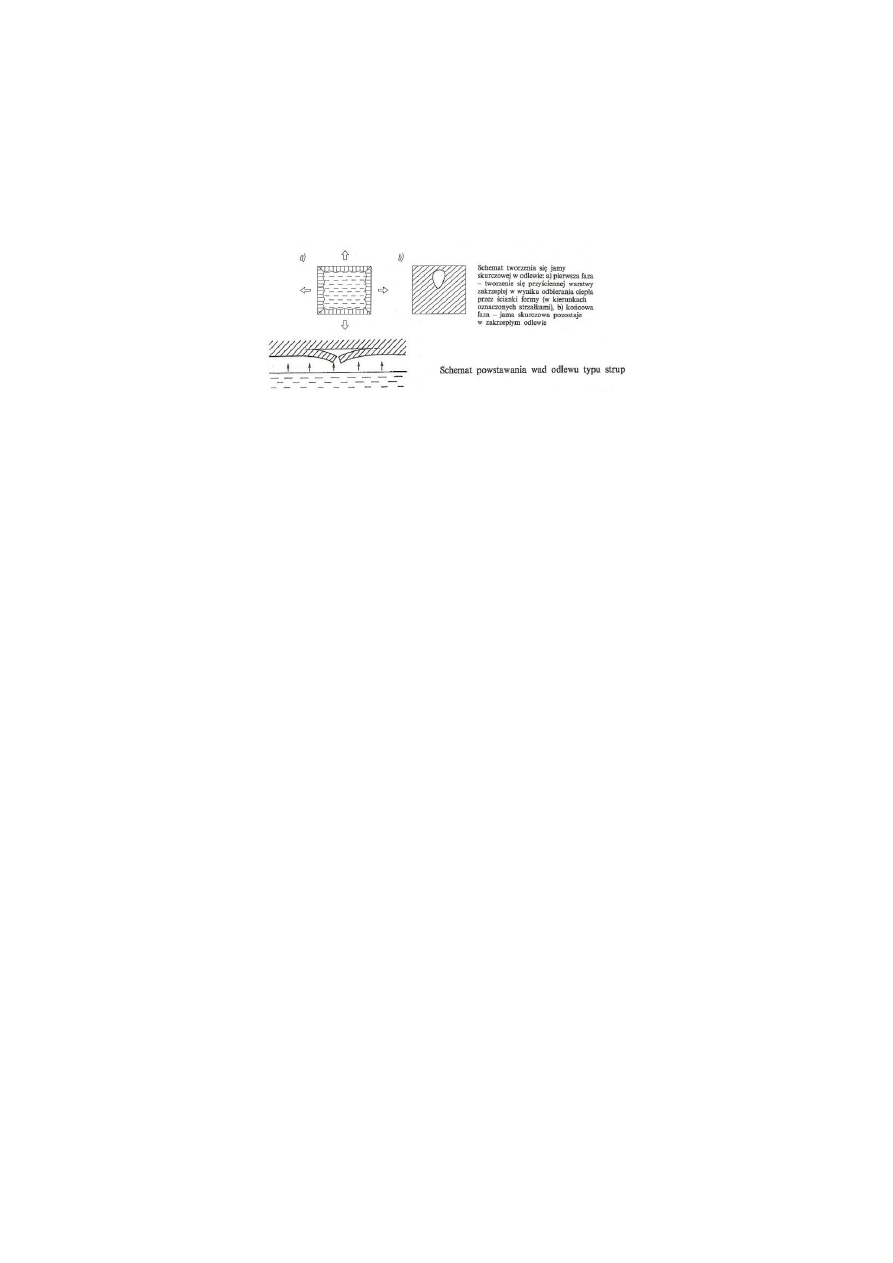

14. Przyczyny powstawania wad skurczowych i metody zapobiegania ich występowaniu w odlewach:

Powstawanie wad skurczowych

jest procesem odwrotnym do fizycznej reguły rozszerzalności temperaturowej

ciał stałych. Ciekły stop w procesie krzepnięcia zmniejsza swoją objętość tworząc jamy skurczowe i strupy.

Przeciwdziałanie

: krzepnięcie jednoczesne, stosowanie ochładzalników, zastosowanie nadlewów, krzepnięcie

kierunkowe, stosowanie zaokrągleń odlewniczych.

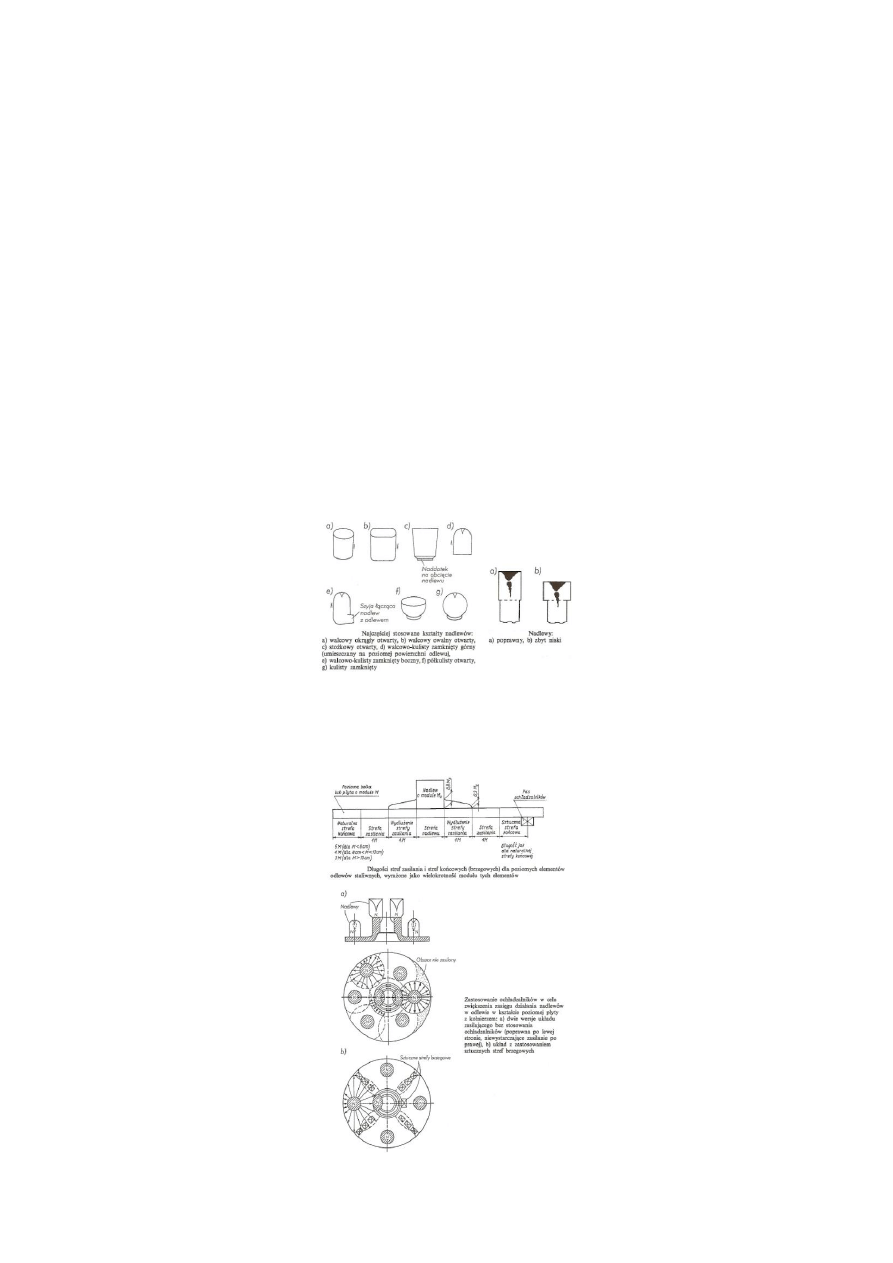

15. Schemat i zasięg działania nadlewu. Rodzaje nadlewów i przykłady ich zastosowania.

Rodzaje nadlewów

: górne, boczne, odkryte, zwykłe, w otulinie, z rdzeniem atmosferycznym, z nabojem

gazotwórczym, łatwo oddzielane.

16. Rola przeponki między nadlewem a odlewem. Znaczenie otulin egzotermicznych i izolacyjnych:

Przeponka

ma za zadanie ułatwiać utrącenie nadlewu z pominięciem dodatkowej obróbki mechanicznej.

Wykonane z materiału izolacyjnego lub egzotermicznego

otuliny

służą do wydłużania czasu krzepnięcia

nadlewów.

17. Rola ochładzalników w sterowaniu krzepnięciem odlewu:

18. Specyfika zasilania odlewów żeliwnych:

Odlewy z żeliwa ze względu na wysoką zawartość węgla, a co za tym idzie dobrą lejność, mogą być zasilane na

wiele sposobów. Odlewy żeliwne zasilać można:

grawitacyjne

,

przy pomocy zbiorników

(czaszowych,

lejowych, itp.),

pod działaniem wysokiego ciśnienia

,

podciśnienia

lub

odśrodkowo

. W przypadku dużych

odlewów belkę żużlową łączymy z wieloma kanałami doprowadzającymi (

zasilanie wielopunktowe

),

usytuowanymi w punktach pozwalających na sprawną i szybką realizację procesu odlewniczego, przy

uwzględnieniu strategicznych punktów,

w taki sposób, aby uniemożliwić powstawanie niedolewów lub

zakrzepów

.

19. Wzrost kryształów podczas krzepnięcia typowych gatunków stopów (roztwory stałe, stopy pod- i

nadeutektyczne, stopy eutektyczne):

Ze względu na stosunkowo duże szybkości krzepnięcia podczas odlewania wlewków, struktura pierwotna

odbiega w większym lub mniejszym stopniu od stanu równowagi termodynamicznej, jednocześnie typ struktury

w istotny sposób zależy od składu chemicznego.

Struktury pierwotne

stopów do przeróbki plastycznej

otrzymanych metodą ciągłą, są typowe i można je scharakteryzować następującymi elementami:

-

ziarno odlewnicze (dendryt)

-

komórka dendrytyczna

-

faza pierwotna (wydzielenia pierwotne)

W przypadku niskostopowego aluminium, tworzy się

stała faza pierwotna

-

roztwór stały alfa

przy czym

powstające krystality aluminium rosną dendrytycznie. Krystalit aluminium (dendryt) określa się jako

ziarno

.

Ziarno na zgładzie metalograficznym składa się z komórek, które odpowiadają przekrojom gałęzi

dendrytu

roztworu stałego alfa. Granice komórek zaznaczone są

cieczą resztkową

składającą się ze związków

metalicznych określanych jako

pierwotne fazy odlewnicze

.

Wielkość ziarna zależy od ilości zarodków i

szybkości krzepnięcia, natomiast wielkość komórek dendrytycznych, wielkość i kształt faz

międzymetalicznych zależą prawie wyłącznie od szybkości krystalizacji.

20. Strefy kryształów w odlewie (we wlewku) z opisem charakteru ich powstawania:

21. Zarodkowanie homogeniczne i heterogeniczne jako mechanizmy inicjujące krystalizację:

Zarodkowanie homogeniczne

– polega na tworzeniu w cieczy ugrupowań atomów (zarodków) o

uporządkowaniu zbliżonym do rozkładu w krystalicznej fazie stałej. Aby zarodek mógł się rozrastać, musi

osiągnąć pewną wielkość krytyczną.

Zarodkowanie heterogeniczne

– polega na wykorzystaniu w procesie zarodkowania różnego rodzaju

powierzchni wtrąceń czy też zanieczyszczeń obecnych w ciekłym metalu, albo ścianek formy odlewniczej lub

wlewnicy.

22. Zasada krzepnięcia jednoczesnego i kierunkowego w odlewach. Powiązanie z zasilaniem odlewów:

Krzepnięcie jednoczesne

– realizowane jest w odlewach o mało zróżnicowanych grubościach ścianek,

walcowych stopów metali o małym skurczu w zakresie temperatur krzepnięcia. Sposób ten realizowany jest

najczęściej w odlewach cienkościennych. Czas krzepnięcia węzła będzie taki sam jak ścianki.

Krzepnięcie kierunkowe

– występuje, gdy odlew będzie miał różną grubość ścianki (najpierw krzepną części

najcieńsze, a później grubsze). Na najgrubszym elemencie stosuje się nadlew.

23. Naprężenia odlewnicze – powstawanie naprężeń, likwidowanie skutków, zapobieganie powstawaniu

naprężeń:

Naprężenia odlewnicze powstają

na skutek wysokiego ciśnienia metalostatycznego

ciekłego metalu,

występującego podczas odlewania. Powstawaniu naprężeń zapobiega się na dwa sposoby:

forma podczas

odlewania musi być odpowiednio odpowietrzona

– dlatego też w formach piaskowych stosuje się

nakłucia

odpowietrzające

o odpowiednio znormalizowanych wymiarach. Drugim sposobem jest wykonanie

odpowiedniej obróbki cieplnej już na gotowym odlewie. Stosuje się tu najczęściej

wyżarzanie odprężające

.

24. Schemat powstawania wad powierzchniowych w odlewach (np. pęcherze, nakłucia, strupy):

25. Rodzaje modeli odlewniczych i metody ich wytwarzania oraz przyporządkowanie do metod odlewania:

Podział modeli

:

modele naturalne

(z częścią odejmowaną, bez części odejmowanej) – odlewanie do form

nietrwałych,

modele niedzielone

(z częścią odejmowaną, bez części odejmowanej) – odlewanie do form

nietrwałych,

modele dzielone

(z częścią odejmowaną, bez części odejmowanej) – odlewanie do form

nietrwałych,

modele uproszczone

(wzorniki, przymiary kontrolne) – odlewanie do form nietrwałych, modele

parafinowe – metoda wytapianych modeli. Oprócz tego modele możemy podzielić na

modele samodzielne

oraz

współpracujące z rdzeniem (rdzeniami)

.

26. Zasady kształtowania odlewanych części maszyn ze względu na konstrukcję:

----------LANIE WODY----------

27. Zasady kształtowania odlewanych części maszyn ze względu na proces technologiczny:

----------LANIE WODY----------

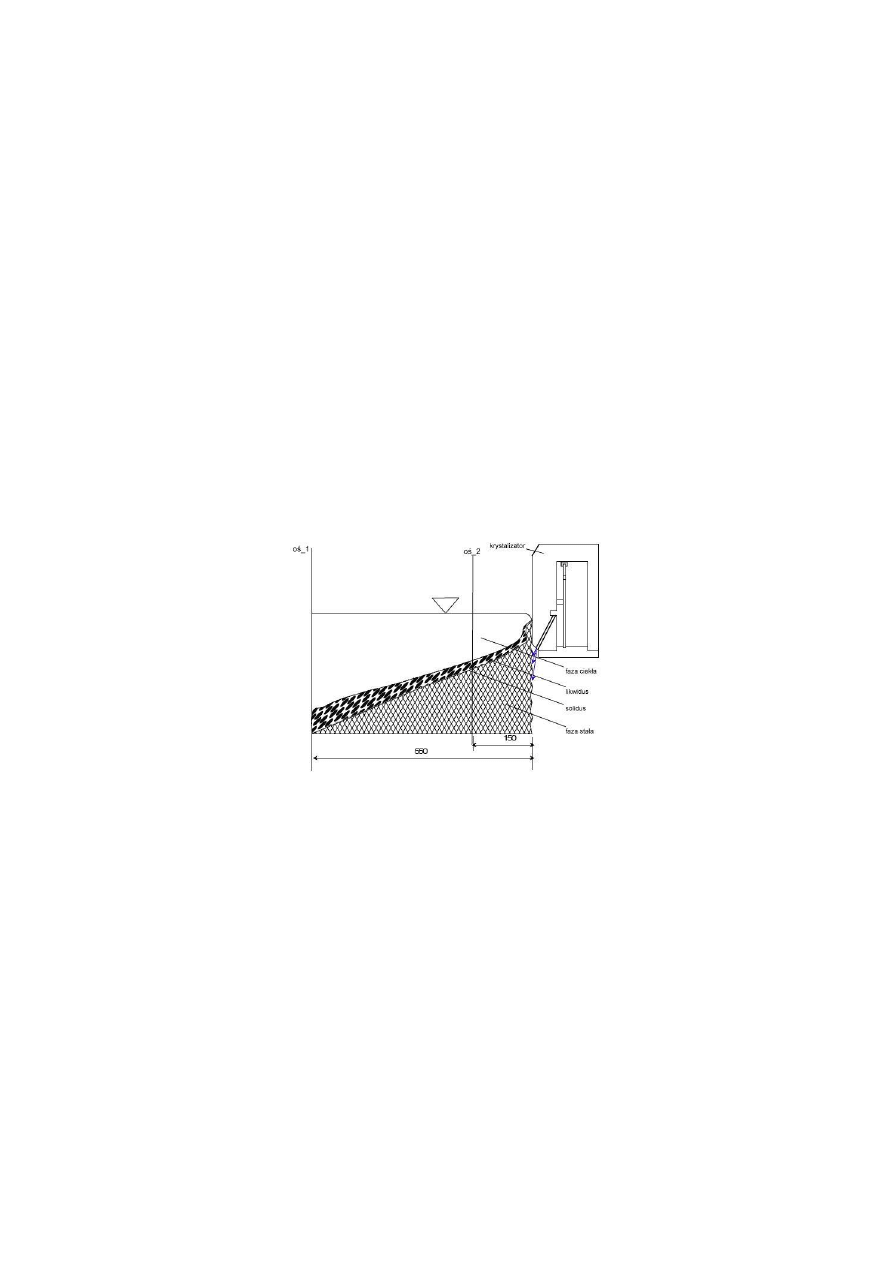

28. Zastosowanie systemów komputerowych do optymalizacji procesów odlewania:

Systemy komputerowe

umożliwiają dwa sposoby opisu geometrii:

dwuwymiarowy

(w postaci rzutów i

przekrojów), oraz

trójwymiarowy

(bryły i przestrzennie zorientowane powierzchnie). Systemy komputerowe

pozwalają na: numeryczne modelowanie i symulację procesów odlewniczych, szybkie wykonanie próbnych

odlewów, umożliwiają przewidywanie niedoskonałości możliwych do skorygowania (np. wskazują miejsca

wysokich naprężeń). Systemy komputerowe lokalizują usytuowanie węzłów cieplnych oraz miejsca, w których

może dojść do powstania wady skurczowej. Systemem tego typu jest m.in. zaprezentowany na zajęciach

program

Nova Flow & Solid

.

29. Szkic i opis formowania z modelu wskazanego na rysunku (opracowanie szkicu uproszczonej

koncepcji odlewania):

czerwony

– naddatki, oznaczenia, elementy układu wlewowego,

niebieski

– płaszczyzna podziału, rdzeń,

zielony

– ochładzalniki zewnętrzne i wewnętrzne.

30. Klasyfikacja i cele obróbki cieplnej odlewów:

Obróbka cieplna

– jest to zespół zabiegów technologicznych, polegających na nagrzaniu przedmiotu do

wymaganej temperatury, wytrzymaniu w niej przez określony czas oraz chłodzeniu z zadaną prędkością w celu

wywołania zamierzonych zmian strukturalnych zapewniających uzyskanie odpowiednich właściwości

fizycznych i mechanicznych.

Klasyfikacja

:

wyżarzanie

(ujednoradniające, normalizujące, zupełne, niezupełne,

zmiękczające, odprężające, stabilizujące),

ulepszanie cieplne

(hartowanie + wysokie odpuszczanie),

utwardzanie cieplne

(hartowanie + niskie odpuszczanie),

umacnianie wydzieleniowe

(przesycanie, starzenie).

Wyszukiwarka

Podobne podstrony:

opracowane zagadnienia na egzam Nieznany

Opracowanie Zagadnień na egzamin Mikroprocki

Opracowane zagadnienia na koło z podstaw turystyki, Notatki na koła

Opracowanie zagadnień na prawo handlowe

opracowane zagadnienia na egazamin

Opracowanie zagadnień na egzamin z MO

Jasiorski, chemia ogólna, Opracowane zagadninia na kolowium

Przemiany geopolityczne (opracowane zagadnienia na egzamin)

Opracowane zagadnienia na kolokwium

Opracowane zagadnienia na egzamin

opracowanie zagadnien na u c 2 wersja alpha

Andragogika opracowane zagadnienia na egzamin

opracowane zagadnienia na ped.specj, pedagogika specjalna

zagadnienia 1-19 plus 25 i bez paru innych, Opracowanie zagadnień na zaliczenie

opracowane zagadnienia na egzamin, ►► UMK TORUŃ - wydziały w Toruniu, ►► Socjologia, Praca socjalna,

Dydaktyka [opracowane zagadnienia na egzamin], Metodyka nauczania, język polski, teksty i notatki, e

Opracowanie zagadnień na egzamin z judaizmu, 2. GENEZA JUDAIZMU, Religia patriarchów

Opracowane zagadnienia na zaliczenie cw. z fizyk, ciga, 1

Konflikty opracowanie zagadnien na egzamin 2

więcej podobnych podstron