JUST IN TIME

Just in time – to system organizacji dostaw w przedsiębiorstwie wszelkich elementów

zaopatrzeniowych obejmujących: materiały, części zamienne, podzespoły, półfabrykaty

itp., ściśle wg zgłoszonego przez odbiorcę zapotrzebowania, bezpośrednio na stanowisko

pracy (linię produkcyjną) – „dokładnie na czas”. Taki system dostaw ściśle

zsynchronizowanych w czasie z harmonogramem procesu wytwórczego (z pominięciem

magazynów) pozwala na obniżenie kosztów oraz nakładów kapitałowych wyniku

znacznego ograniczenia ( a nawet wyeliminowania) pomieszczeń i powierzchni

magazynowych oraz radykalnego zmniejszenia środków obrotowych zamrożonych pod

postacią zapasów.

CHRONOLOGIA JUST IN TIME

System zarządzania produkcją Just-In-Time powstał w latach siedemdziesiątych w

Japonii, która to była prekursorem powyższej metody. Głównym celem koncernu Toyota

była maksymalizacja zadowolenia klienta przy ograniczeniu kosztów własnych produkcji,

w sposób walny wpływających na cenę rynkową produktów przez Toyotę oferowanych,

oraz przez znaczny, w porównaniu z konkurencją, wzrost jakości ("optimal cost/quality

relationship"). I to właśnie, wspomniany wyżej, system Just-In-Time zaadoptowany do

potrzeb i specyfiki Toyoty przez niejakiego Taiichi Ohno sprawił, iż opisywany koncern

wytyczone cele osiągnął w sposób tak skuteczny.

Po błyskotliwym sukcesie Toyoty wiele firm podążyło tym śladem i około połowy

lat '70-tych można było mówić o rozpowszechnieniu systemu JIT. Należy jednak w tym

miejscu wspomnieć o powodach, dla których to właśnie w Japonii system JIT osiągnął

taką popularność opartą na niekwestionowanej skuteczności- w dwóch słowach można

napisać: japońska mentalność, a rozszerzając: koncentracja na pracy i permanentnym

doskonaleniu siebie a przez to metod wytwarzania, ciągłe szukanie nowych i lepszych

rozwiązań, odejście od indywidualizmu na rzecz działania zespołowego i nastawienie na

osiąganie celów wspólnych wynikających i zgodnych z celami indywidualnymi.

Japończycy szukali sposobu na wzrost skuteczności wykorzystania ograniczonych

zasobów, co więcej- zdawali sobie sprawę z faktu, iż nawet zaledwie kilka wadliwych

egzemplarzy "wypuszczonych" przez firmę na rynek może w znacznym stopniu uszczuplić

kredyt zaufania zarówno stałych jak i potencjalnych klientów. Musieli stworzyć proces

wolny od "braków". Pomimo iż w dotychczasowej produkcji dominowało produkowanie

pojedynczych typów produktów w dużych partiach, Japończycy zdawali sobie sprawę z

konieczności

dywersyfikacji

proponowanego

asortymentu.

Wiązało

się

to

z

udoskonaleniem systemu zaopatrzenia, dostaw materiałowych oraz zoptymalizowania

zapasów. Odpowiedzią na te wszystkie problemy okazał się, ale tylko dobrze

zaimplementowany, system Just-In-Time.

FAZY IMPLEMENTACJI JIT

1. Zmiana świadomości: odejście od starych tradycyjnych koncepcji zarządzania

produkcją na rzecz JIT,

2. Tak zwane 5S: ( załącznik nr 1)

3. Produkcja przepływowa- charakteryzowana kilkoma cechami:

- ustawienie maszyn w kolejności uwarunkowanej kolejnością operacji obróbczych,

- U- kształtna linia produkcyjna (Cellular Manufacturing)

- Pracownicy o wyższych kwalifikacjach i szerszych umiejętnościach,

- Zgodnie z cyklem,

- Pracownicy mogą stać i chodzić podczas pracy,

- Używanie małych maszyn.

4. działania podstawowe- zmierzające do podniesienia jakości wyrobów, redukcji kosztów,

i poprawy bezpieczeństwa w wyniku zastosowania wydajnych reguł i metod zarządzania

zasobami ludzkimi, materiałowymi oraz parkiem maszynowym. Do elementów bazowych

owych działań można zaliczyć:

- długość trwania cyklu produkcyjnego, obliczanego wg wzoru:

wymagana dzienna ilość= potrzebna ilość miesięczna / liczba dni pracujących w miesiącu

czas cyklu= liczba godzin prac dziennie / wymagana ilość dzienna,

- kolejność pracy (operacji),

- karty technologiczne.

5. obsługa wielo-procesowa: oznacza odpowiedzialność jednego pracownika za szereg

poszczególnych operacji zachodzących w komórce produkcyjnej. Istnieje powinność

przestrzegania następujących punktów:

- jasne i przejrzyste przypisanie zakresu obowiązków pracownikom i zadań do maszyn,

- dobre wykorzystanie U- kształtnej powierzchni i maszyn w komórce,

- wszechstronni pracownicy,

- obsługa wielo maszynowa ( pracownik powinien obsługiwać kilka maszyn na raz)- tzw.

obsługa horyzontalna oraz wielo procesowa (pracownik powinien obsługiwać jednocześnie

kilka procesów)- tzw. obsługa wertykalna, podstawowa dla JIT

- wysoki stopień mobilności maszyn.

PODSTAWOWE SKŁADOWE SYSTEMU JUST-IN-TIME

Zaangażowanie wszystkich pracowników- dobre wsparcie i aprobata dla wdrażanego

systemu ze strony wszystkich pracowników związanych z procesem produkcyjnym.

Pozwala to nie tylko na redukcję czasu i wysiłku niezbędnego do poprawnego

zaimplementowania systemu JIT, ale także na zminimalizowanie ryzyka ewentualnych

problemów

towarzyszących

implementacji.

Próba

maksymalizacji

pracowniczego

zaangażowania w proces zmian może wspomóc wprowadzenie kół jakości.

Producenci mogą liczyć na poparcie ze strony 4 źródeł:

- akcjonariusze i właściciele firm powinni utrzymywać dobre długoterminowe stosunki

pomiędzy sobą,

- związki zawodowe powinny być wyczerpująco poinformowane o celach JIT albowiem

jest to niezbędnie konieczne w osiąganiu poparcia z ich strony,

- wsparcie na wszystkich poziomach zarządzania- koncepcje permanentnego rozwoju

powinny rozprzestrzenić się w obrębie całej fabryki, zarówno wśród kadr kierowniczych

jak i pracowników podstawowych komórek produkcyjnych,

- wsparcie rządowe- rząd powinien okazać swe poparcie poprzez rozciąganie

podatkowej i ogólnie finansowej pomocy. Może się to znacznie przyczynić do wzrostu

motywacji i pomóc w finansowaniu implementacji JIT,

System JIT stawia pewne wymagania, których spełnienie jest konieczne do skutecznego

wdrożenia:

- zwiększenie elastyczności (wymaga to wszechstronnych pracowników),

- konieczność przestawienia systemu na "ssący"- produkowanie tylko na zamówienie,

- wszystkie informacje wpisane na karcie (kanban)- pomaga to powiązać poszczególne

elementy procesu bardziej wydajnie,

- samokontrola,

- ciągły rozwój- bodaj jedna z najważniejszych koncepcji systemu Just-In-Time.

Aby powiązać te wszystkie wymagania ze zdolnościami przedsiębiorstwa trzeba

wprowadzić system obsługi danych. Istnieją dwa główne: MRP (Material Requirement

Planning), wiążący dwa plany-produkcyjny (zasoby, źródła, możliwości) z głównym

harmonogramem produkcji (czas), oraz MRPII (Manufacturing Resource Planning)

wiążący dodatkowo możliwości finansowe (aspekt ekonomiczny).

CELE JUST-IN-TIME

W systemie Just-In-Time można wyróżnić 3 główne cele:

1. wzrost zdolności organizacji do współzawodniczenia z konkurencją i pozostawania

konkurencyjną w długim okresie.

2. Wzrastająca wydajność w obrębie systemu produkcyjnego. Efektywność (rentowność)

działań jest uzyskiwana poprzez wzrost wydajności produkcyjnej i obniżkę kosztów.

3. Redukcja kosztów drogą zmniejszenia współczynnika zmarnotrawionych materiałów i

"braków", efektywniejszego wykorzystania funduszu czasowego oraz włożonego wysiłku.

Powyższe cele główne uzupełnione są przez szereg celów krótko- i długoterminowych:

1.

zidentyfikować i szybko oraz skutecznie odpowiedzieć na potrzeby i wymagania

klienta, które to zdają się być głównym punktem skupienia dzisiejszego biznesu,

2.

osiągnąć i utrzymać optymalny stosunek jakości proponowanych wyrobów do

kosztu ich wytworzenia. Obniżka kosztów poprzez redukcję ilości braków produkcyjnych,

3.

zredukować niepotrzebne straty materiałowe,

4.

wypracować dobre długoterminowe związki z dostawcami, które to pomagają w

osiągnięciu większej efektywności procesu w obszarze zarówno zarządzania zapasami i

materiałami, jak i systemu zaopatrzenia,

5.

permanentne

doskonalenie-

koncepcja

rozpowszechniona

w

całym

przedsiębiorstwie, na wszystkich szczeblach.

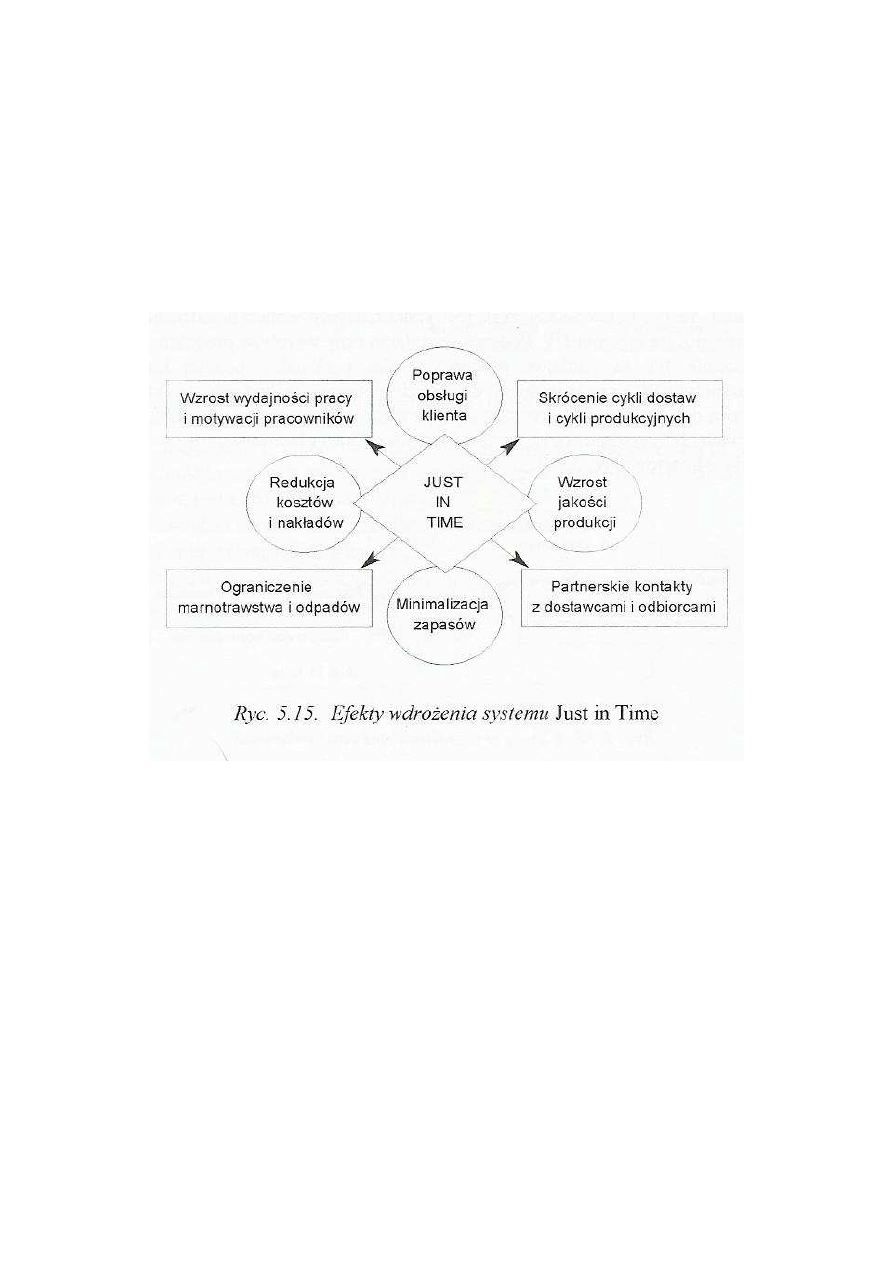

EFEKTY WDROŻENIA SYSTEMU JUST-IN-TIME

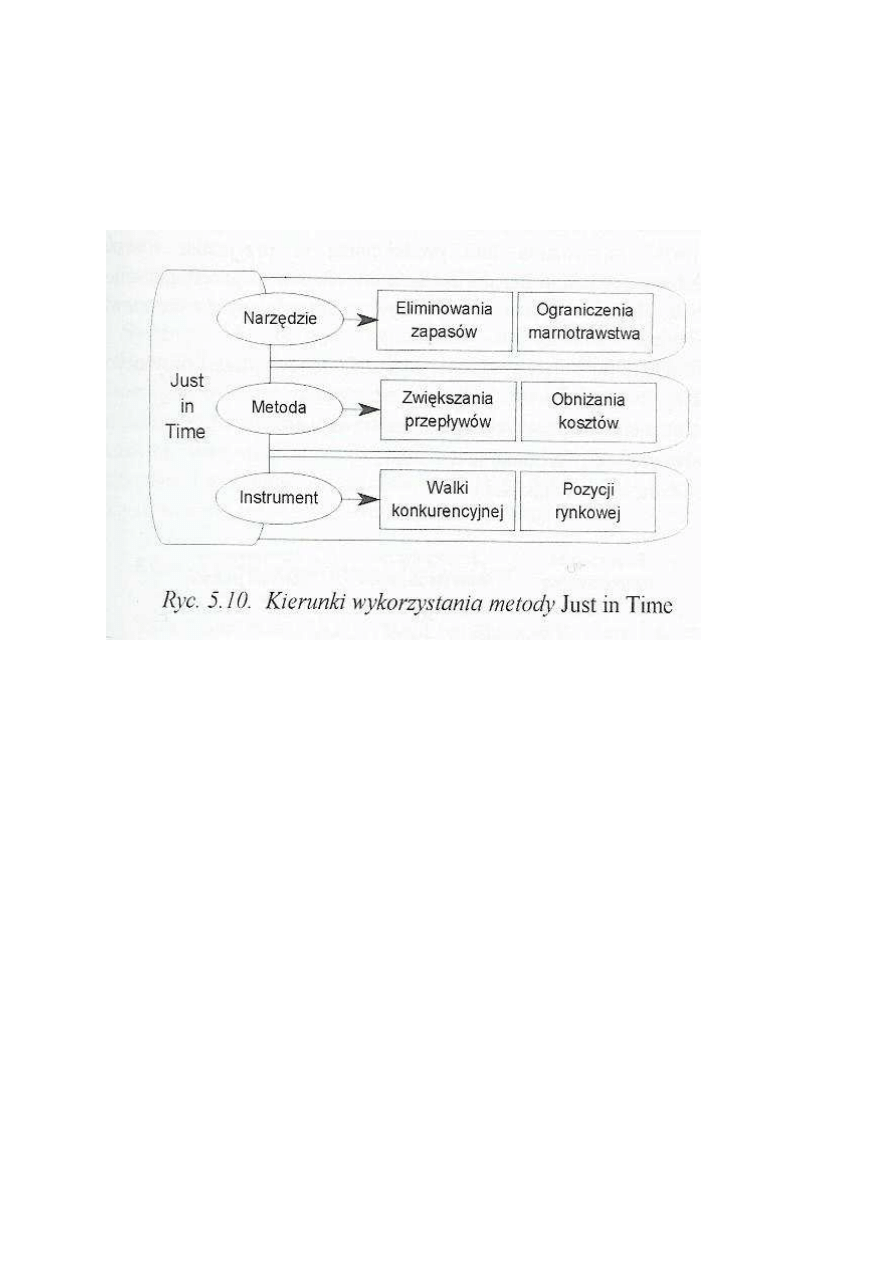

WYKORZYSTANIE METODY JUST-IN-TIME

System Just In time jest obecnie najbardziej uniwersalną i efektywną technologią

usprawnienia procesów gospodarczych w skali globalnej. Ze względu na swoją

uniwersalność jest aktywnie wykorzystywany w doskonaleniu zdolności konkurencyjnych

przedsiębiorstw. Powszechnie jest wykorzystywany w trzech głównych kierunkach, jako

(ryc. 5.10):

- narzędzie do eliminowania zbędnych zapasów i ograniczenia marnotrawstwa,

- metoda do obniżania kosztów, zwiększania przepływów materiałowych i zwiększania

zysku,

- instrument do prowadzenia skutecznej walki konkurencyjnej na coraz bardziej

wymagającym rynku klienta.

OGRANICZENIA SYSTEMU JUST-IN-TIME

Pomimo niekwestionowanych zalet systemu JIT, musimy wziąć pod uwagę także pewne

ograniczenia, jakie mu towarzyszą. A są to:

- różnice kulturowe,

- ugruntowane, tradycyjne podejście, polegające na magazynowaniu dużych ilości

zapasów,

- różnice w implementacji systemu- ze względu na specyfikę Japonii, korzyści z

wdrażania JIT w innych krajach mogą trochę odbiegać od wzorców japońskich,

- utrata indywidualności,

- utrata samodzielności w próbach rozwiązywania ewentualnych problemów- pracownicy

musza stosować się do wytycznych,

- opór w stosunku do zmian, obawy itp.,

Podsumowując: implementacja systemu Just-In-Time zapewnia rozwiązanie problemów

związanych ze stratami wynikającymi z:

- nadprodukcji,

- czasów przestojów,

- niepotrzebnego transportu,

- zbędnych operacji,

- zbyt dużych zapasów,

- zbędnej aktywności pracowników,

- produktów wybrakowanych

Załącznik nr 1

SEIRI- selekcja

Posortowanie rzeczy

wg kryterium

przydatności.

Uwolnienie

stanowiska pracy od

rzeczy

niepotrzebnych i

przeszkadzających.

Zmniejszenie

zapasów,

Lepsze

wykorzystanie

przestrzeni roboczej,

Zapobieganie

zgubieniu

przedmiotów,

Stworzenie

czystych miejsc

pracy.

Redukcja

kosztów,

Usprawnienie

pracy.

SEITON-

systematyka

Ergonomiczne

ułożenie wszystkich

rzeczy potrzebnych

do

natychmiastowego

użytku.

Skrócenie czasów

jednostkowych,

Wzrost

efektywności i

bezpieczeństwa.

Poprawa

bezpieczeństwa,

Skrócenie czasu

dostawy.

SEIKETSU-

sprzątanie

Usunięcie wszelkich

zanieczyszczeń

wynikających z

obróbki i nie tylko

oraz przedmiotów

nie należących do

danej komórki

produkcyjnej.

Zmniejszenie

awaryjności maszyn i

urządzeń,

Łatwość kontroli

stanowiska.

Zwiększenie

funduszu czasowego,

Redukcja

zanieczyszczeń

przemysłowych.

SEISO- schludność

Stałe utrzymywanie

czystości i

schludności

stanowiska na

wysokim poziomie.

Poprawa

warunków pracy,

Eliminacja

przyczyn wypadków.

Wzrost BHP,

Poprawa jakości.

SHITSUKE-

samodyscyplina

Przestrzeganie

wszystkich zasad

pracy.

Zgodność

wykonywanych

czynności z

wytycznymi,

decyzjami,

Poprawa

stosunków

międzyludzkich.

Wzrost morale

Opracowanie na podst. A. Góralczyk; K. Sato; W. Kosieradzki. Praktyki "5S" Fundamenty

Poprawy Efektywności i Jakości

Bibliografia:

1.

„Procesy logistyczne w przedsiębiorstwie”, Krzysztof Ficoń, Gdynia 2001

2.

„Nowoczesne metody zarządzania produkcją”, pod red. Zbigniewa Martyniaka,

Kraków 1996

3.

„Podstawy nauki o przedsiębiorstwie”, pod red. Jana Lichtarskiego, Wrocław 2001

Wyszukiwarka

Podobne podstrony:

Just in time (16 stron), logistyczne

Just in time (18 stron) GURJETHI4S3IM7R4WRKX3OZZEAHGJL6P4YTC5RQ

JUST IN TIME, Logistyka(4)

referat z logistyki just in time

Just in Time kanban

Just in time

podstawy logistyki just in time

JUST IN TIME (3)

Charakterystyka Just In Time, Ekonomia, ekonomia

TQM, Just In Time

System Just in Time

praca z planowania just in time

Just In Time

metoda Just-In-Time, zarzadzanie

JUST IN TIME(1), logistyczne

więcej podobnych podstron