„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Beata Figarska-Wysocka

Wykonywanie i odnawianie nawierzchni betonowych

833[01].Z2.04

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Witold Kapusta

mgr inż. Marek Zasada

Opracowanie redakcyjne:

mgr inż. Beata Figarska – Wysocka

Konsultacja:

mgr inż. Jolanta Skoczylas

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 833[01].Z2.04

„Wykonywanie i odnawianie nawierzchni betonowych”, zawartego w modułowym programie

nauczania dla zawodu mechanik maszyn i urządzeń drogowych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

6

3. Cele kształcenia

7

4. Materiał nauczania

8

4.1. Przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska podczas wykonywania i odnawiania nawierzchni

betonowych

8

4.1.1. Materiał nauczania

8

4.1.2. Pytania sprawdzające

9

4.1.3. Ćwiczenia

9

4.1.4. Sprawdzian postępów

10

4.2. Zasady wytwarzania, transportu i pielęgnacji mieszanki betonowej

11

4.2.1. Materiał nauczania

11

4.2.2. Pytania sprawdzające

13

4.2.3. Ćwiczenia

13

4.2.4. Sprawdzian postępów

15

4.3. Technologia wykonywania nawierzchni betonowych

16

4.3.1. Materiał nauczania

16

4.3.2. Pytania sprawdzające

21

4.3.3. Ćwiczenia

21

4.3.4. Sprawdzian postępów

23

4.4. Zasady przebudowy nawierzchni betonowych dróg i ulic

24

4.4.1. Materiał nauczania

24

4.4.2. Pytania sprawdzające

27

4.4.3. Ćwiczenia

28

4.4.4. Sprawdzian postępów

30

4.5. Betoniarki i węzły betoniarskie

31

4.5.1. Materiał nauczania

31

4.5.2. Pytania sprawdzające

33

4.5.3. Ćwiczenia

34

4.5.4. Sprawdzian postępów

35

4.6. Maszyny i urządzenia do wbudowania mieszanki betonowej

36

4.6.1. Materiał nauczania

36

4.6.2. Pytania sprawdzające

37

4.6.3. Ćwiczenia

38

4.6.4. Sprawdzian postępów

39

4.7. Maszyny i urządzenia do zagęszczania i wykańczania nawierzchni

betonowych

40

4.7.1. Materiał nauczania

40

4.7.2. Pytania sprawdzające

41

4.7.3. Ćwiczenia

41

4.7.4. Sprawdzian postępów

42

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

4.8. Maszyny i urządzenia do nacinania i wypełniania szczelin

43

4.8.1. Materiał nauczania

43

4.8.2. Pytania sprawdzające

44

4.8.3. Ćwiczenia

44

4.8.4. Sprawdzian postępów

45

5. Sprawdzian osiągnięć

46

6. Literatura

52

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

1.

WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o wykonywaniu i odnawianiu

nawierzchni betonowych, a także ułatwi Ci dobranie materiałów, narzędzi i sprzętu do

określonej technologii wykonania nawierzchni.

W poradniku zamieszczono:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

–

literaturę uzupełniającą.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju

wykonywanych prac. Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

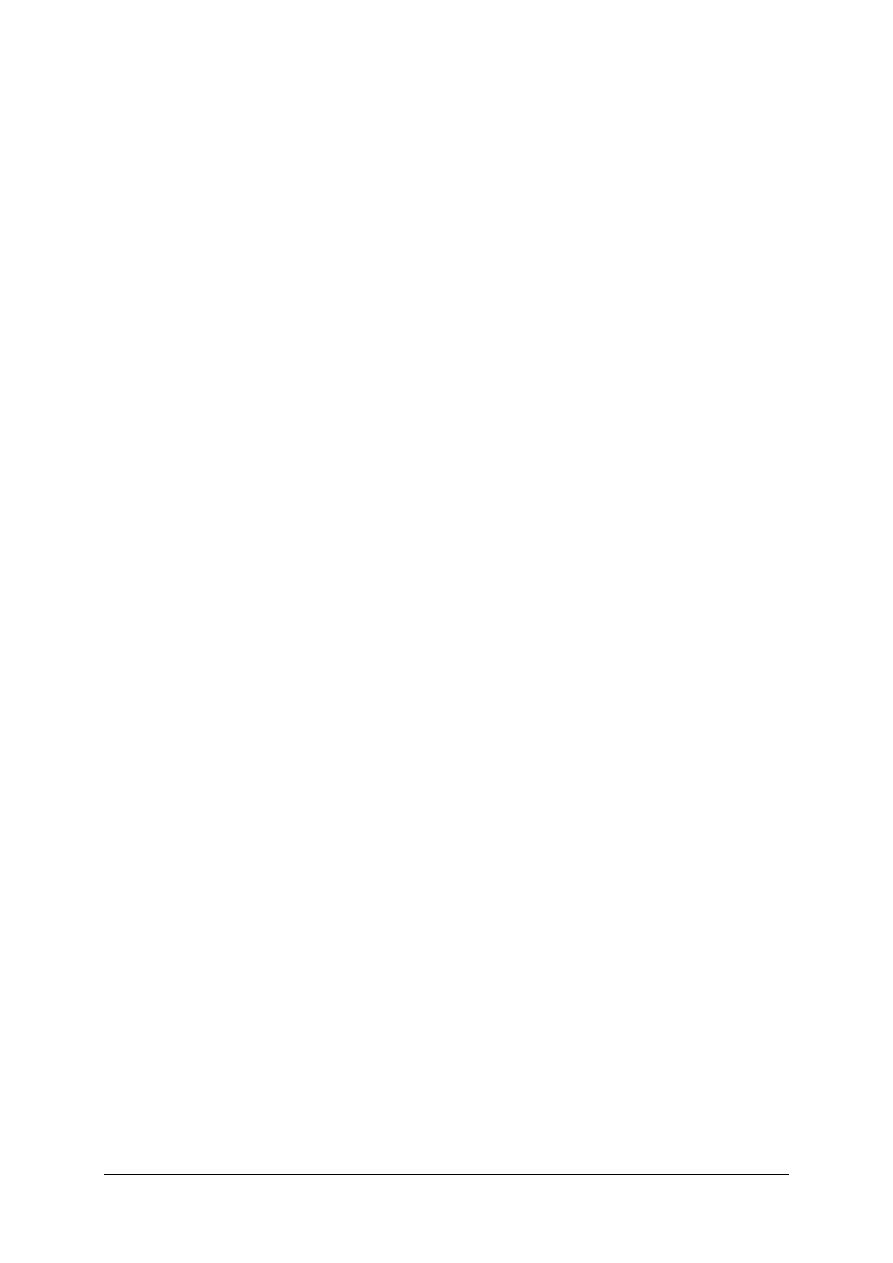

Schemat układu jednostek modułowych

833[01].Z2

Technologia robót

drogowo-mostowych

833[01].Z2.01

Organizowanie, użytkowanie i likwidowanie

stanowiska pracy

833[01].Z2.02

Wykonywanie podbudowy dróg

833[01].Z2.03

Wykonywanie i odnawianie nawierzchni

bitumicznych

833[01].Z2.04

Wykonywanie i odnawianie nawierzchni

betonowych

833[01].Z2.05

Utrzymywanie dróg, mostów oraz urządzeń

drogowych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

rozpoznawać podstawowe materiały budowlane,

−

rozpoznawać podstawowe cechy techniczne materiałów,

−

posługiwać się podstawowymi pojęciami z zakresu budownictwa,

−

wykonywać szkice podstawowymi technikami rysunkowymi,

−

posługiwać się podstawowymi przelicznikami miar,

−

posługiwać się podstawowymi funkcjami trygonometrycznymi,

−

stosować podstawowe przepisy bezpieczeństwa i higieny pracy,

−

korzystać z różnych źródeł informacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej, powinieneś umieć:

−

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska podczas wykonywania i odnawiania nawierzchni betonowych,

−

rozróżnić materiały wykorzystywane do nawierzchni betonowych,

−

przygotować mieszanki betonowe według otrzymanych receptur,

−

przetransportować, ułożyć i zagęścić mieszankę betonową,

−

określić zasady pielęgnacji świeżego betonu w różnych porach roku,

−

określić zasady wykonywania nawierzchni betonowych,

−

określić zasady przebudowy nawierzchni betonowych,

−

zastosować zasady budowy i przebudowy betonowych nawierzchni drogowych

i ulicznych,

−

odczytać dokumentację techniczną dróg,

−

posłużyć się normami i instrukcjami w zakresie wykonawstwa robót drogowych,

−

wykonać czynności związane z pielęgnacją nawierzchni betonowej,

−

scharakteryzować sposób pracy betoniarki i węzłów betonowych,

−

scharakteryzować sposób pracy maszyn do wbudowywania mieszanki betonowej,

−

objaśnić sposób pracy urządzeń do zagęszczania i wykańczania nawierzchni betonowych,

−

scharakteryzować sposób pracy urządzeń do nacinania i wypełniania szczelin,

−

posłużyć się narzędziami, urządzeniami i sprzętem do robót drogowych nie

wymagających dodatkowych uprawnień,

−

wykonać roboty związane z wykonywaniem i odnawianiem nawierzchni betonowych

zgodnie z technologią, normami i warunkami technicznymi oraz zachowaniem dbałości

o stan środowiska naturalnego,

−

skontrolować jakość i prawidłowość wykonywanych przez siebie robót.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

4. MATERIAŁ NAUCZANIA

4.1. Przepisy

bezpieczeństwa

i

higieny

pracy,

ochrony

przeciwpożarowej oraz ochrony środowiska podczas

wykonywania i odnawiania nawierzchni betonowych

4.1.1. Materiał nauczania

Obowiązki pracowników

Przy robotach drogowych i mostowych oraz przy obsłudze i konserwacji maszyn

i urządzeń w związku z budową, przebudową, ochroną i utrzymaniem dróg publicznych

i mostów może być zatrudniony wyłącznie pracownik, który:

–

odpowiada wymaganiom określonym w taryfikatorze kwalifikacyjnym dla danego

stanowiska pracy,

–

został przeszkolony w zakresie bezpieczeństwa i higieny pracy na danym stanowisku

pracy, w pierwszej kolejności w formie instruktażu stanowiskowego a następnie w formie

szkoleń ogólnych i okresowych kończonych egzaminem,

–

uzyskał orzeczenie lekarskie o dopuszczeniu do określonej pracy,

–

został zapoznany z oceną ryzyka zawodowego na określonym stanowisku i potwierdził

ten fakt własnoręcznym podpisem,

–

został wyposażony w odpowiednią odzież ochronną, którą zobowiązany jest mu

dostarczyć pracodawca.

Pracownik zobowiązany jest przed rozpoczęciem pracy sprawdzić stan bezpieczeństwa

w miejscu pracy.

Każdy pracownik jest obowiązany poinformować przełożonego o grożącym

niebezpieczeństwie. W razie stwierdzenia bezpośredniego zagrożenia życia lub zdrowia

zarówno pracownik, jak i nadzór ma bezwzględny obowiązek niezwłocznie wstrzymać roboty

i podjąć niezbędne kroki w celu usunięcia zagrożenia.

Pracownik zobowiązany jest utrzymywać w należytym stanie i porządku miejsce pracy

oraz obsługiwane maszyny i urządzenia jak również eksploatować je zgodnie z przepisami

techniczno-ruchowymi ustalonymi przez producentów.

Przy wykonywaniu robót należy stosować odpowiednie znaki drogowe i urządzenia

ostrzegawczo-zabezpieczające. W szczególności dotyczy to nie zamkniętego lub

ograniczonego ruchu drogowego.

Wytwarzanie

mieszanek.

Betonownie

mogą

obsługiwać

tylko

pracownicy

o odpowiednich kwalifikacjach i uprawnieniach. W czasie nieobecności pracowników obsługi

urządzenia sterownicze powinny być zabezpieczone przed dostępem osób postronnych.

Zabiegi konserwacyjne i naprawcze urządzeń betonowni, można wykonywać tylko po

zatrzymaniu pracy maszyn i urządzeń, a naprawy i regulacje instalacji elektrycznej

i pneumatycznej – po odłączeniu dopływu prądu lub sprężonego powietrza.

Zabrania się pozostawiania mieszanki betonowej w betoniarce lub zbiorniku betonu, jeśli

przerwa w pracy betonowni będzie dłuższa niż 30 minut. Po zakończeniu pracy w każdym

dniu roboczym należy opróżnić dozowniki i przenośniki materiałów.

Na terenie betonowni powinien się znajdować sprzęt przeciwpożarowy, a w kabinie

sterowniczej – gaśnica.

Nie należy dotykać chlorku wapnia gołymi rękami. Powinien on być przechowywany

w hermetycznie zamkniętych naczyniach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Układanie mieszanek, ich zagęszczanie i pielęgnowanie. Pomosty robocze

przeznaczone do transportu mieszanki powinny być codziennie sprawdzane, a ich

uszkodzenia naprawiane. Mieszankę betonową rozlaną na pomostach należy usuwać, gdyż

może spowodować poślizgnięcie i upadek robotnika.

Mieszanki betonowej nie należy zrzucać, lecz zsuwać rynnami lub lejami do wykopów.

Nie należy używać wibratorów o napięciu wyższym niż 60 V gdyż jest to szkodliwe dla

zdrowia. Robotnik pracujący z wibratorem ręcznym powinien mieć założone gumowe buty

i rękawice.

Stosując preparaty powłokowe do pielęgnacji betonu, należy używać odzieży ochronnej.

Zaleca się również nosić okulary ochronne. Obowiązuje zakaz palenia papierosów, jak

również nie mogą znajdować się w pobliżu żadne źródła otwartego ognia. W wypadku pożaru

do gaszenia preparatów należy stosować piasek lub chemiczne środki gaśnicze.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie wymagania powinien spełniać pracownik zatrudniony przy budowie dróg?

2. Kto może obsługiwać betonownie?

3. Kiedy można wykonywać zabiegi konserwatorskie i naprawcze?

4. Jak należy postępować z urządzeniami po skończonym dniu roboczym?

5. Jak należy postępować z chlorkiem wapnia?

6. Jak należy przygotować pomosty robocze do pracy?

4.1.3. Ćwiczenia

Ćwiczenie 1

Spośród plansz przedstawiających zabezpieczenie urządzeń i sprzętu do robót

drogowych, wybierz tylko te, które dotyczą układania, zagęszczania i pielęgnacji mieszanki

betonowej. Zapisz w notatniku najważniejsze punkty.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować przepisy dotyczące zabezpieczania urządzeń i sprzętu do układania,

zagęszczania i pielęgnacji mieszanki betonowej,

2) przeanalizować treści zawarte na planszach,

3) wybrać plansze spełniające warunki ćwiczenia,

4) zaprezentować swoją pracę,

5) zapisać spostrzeżenia w notatniku.

Wyposażenie stanowiska pracy:

–

plansze przedstawiające zabezpieczenie sprzętu i urządzeń do robót drogowych,

–

zbiór przepisów dotyczących metod zabezpieczania urządzeń i sprzętu do układania,

zagęszczania i pielęgnacji mieszanki betonowej,

–

przybory do pisania,

–

notatnik,

–

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Ćwiczenie 2

Wykonaj planszę, która będzie zawierała następujące informacje – zagrożenia dla życia

i zdrowia robotników, podczas robót betonowych – sposób eliminowania tych zagrożeń.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić zagrożenia podczas robót betonowych,

2) określić zasady elimionowania zagrożeń,

3) wykonać planszę zawierającą warunki ćwiczenia,

4) zaprezentować swoją pracę.

Wyposażenie stanowiska pracy:

–

zbiór przepisów dotyczących zagrożeń podczas robót betonowych,

–

przybory potrzebne do wykonania planszy,

–

literatura z rozdziału 6 dotycząca zagrożeń podczas robót betonowych.

Ćwiczenie 3

Z przygotowanych przez nauczyciela elementów odzieży ochronnej i sprzętu ochrony

indywidualnej, wybierz tylko te, które użyjesz podczas wykonywania robót betonowych.

Uzasadnij swój wybór w formie pisemnej w notatniku.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z elementami odzieży ochronnej przygotowanymi przez nauczyciela,

2) wybrać tylko te elementy odzieży, którą należy użyć podczas prac betonowych,

3) zapoznać się ze sprzętem ochrony indywidualnej przygotowanym przez nauczyciela,

4) wybrać tylko ten sprzęt, który należy użyć podczas prac betonowych,

5) uzasadnić swój wybór w formie pisemnej w notatniku,

6) zaprezentować swoją pracę.

Wyposażenie stanowiska pracy:

–

przygotowane przez nauczyciela elementy odzieży ochronnej i sprzętu ochrony

indywidualnej,

–

przybory do pisania,

–

notatnik,

–

literatura z rozdziału 6 dotycząca zagrożeń podczas robót betonowych.

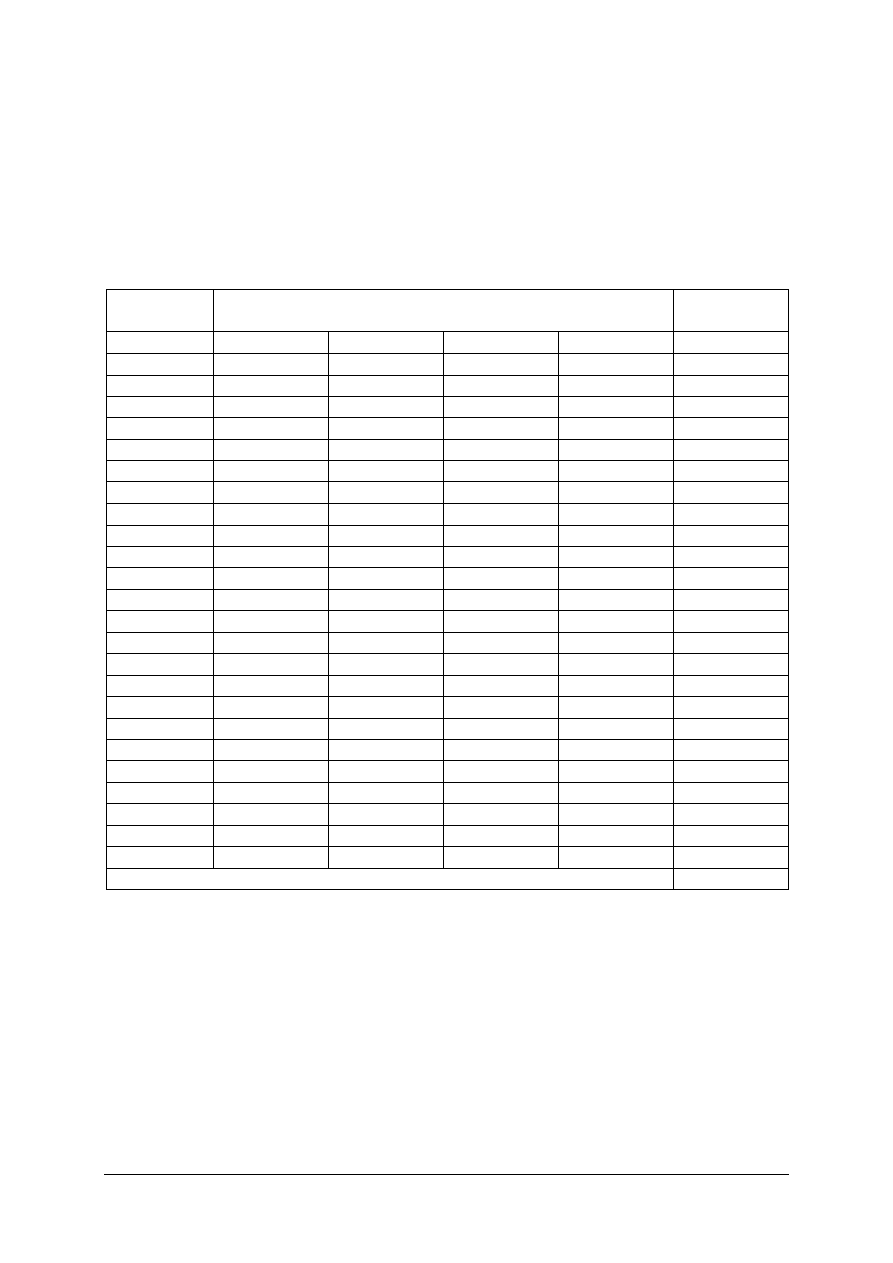

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

zorganizować stanowisko pracy związane z układaniem, zagęszczaniem

i pielęgnacją mieszanki betonowej?

2)

określić zasady postępowania z urządzeniami betonowni w czasie

przerw oraz po skończonej pracy?

3)

określić zasady transportu mieszanki betonowej do wykopu?

4)

określić środki ochrony osobistej robotnika pracującego wibratorem

ręcznym?

5)

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony

przeciwpożarowej oraz ochrony środowiska podczas wykonywania

i odnawiania nawierzchni betonowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.2.

Zasady wytwarzania, transportu i pielęgnacji mieszanki

betonowej

4.1.1. Materiał nauczania

Jakość mieszanki betonowej zależy od jakości składników, właściwego ustalenia składu

mieszanki i jej wykonania. Składniki podstawowe – cement, kruszywo i woda – powinny

odpowiadać odpowiednim wymaganiom normowym i być odpowiednio składowane.

Składowanie kruszywa odbywa się na otwartych przestrzeniach, w pryzmach lub

zasiekach, na podłożu utwardzonym i dobrze odwodnionym. Wielkość zapasów kruszyw

ustala się na podstawie zapotrzebowania w ciągu doby oraz przewidywanej nieregularności

dostaw. Na ogół przyjmuje się zapas kilkudniowy.

W każdej dostarczonej partii kruszywa kontroluje się skład ziarnowy, kształt ziaren,

zawartość pyłów mineralnych, zawartość zanieczyszczeń obcych, a bezpośrednio przed

użyciem – wilgotność.

Cement powinien być chroniony przed wilgocią. Dopuszczalny okres między datą użycia

cementu a datą wysłania go z cementowni zależy od miejsca przechowywania. Cement

w workach przechowuje się w pomieszczeniach zamkniętych i suchych, zaś dostarczany

luzem przechowuje się w zbiornikach stalowych lub żelbetowych.

Bezpośrednio przed użyciem każdej dostarczonej partii cementu sprawdza się czas

wiązania, zmiany objętości i obecność grudek.

Badania wody należy wykonać w razie korzystania z nowego źródła poboru wody lub

podejrzeń dotyczących jej jakości. Wodę sprawdza się na zawartość siarkowodoru i cukru.

Dodatki mineralne i domieszki chemiczne polepszające właściwości mieszanek

betonowych i betonu mogą być stosowane tylko takie, które zostały dopuszczone przez

upoważnione placówki naukowo – badawcze. Zwykle są dostarczane w postaci roztworów

w beczkach lub w postaci sproszkowanej w workach. Domieszki sproszkowane powinny być

przechowywane w miejscach suchych.

Skład betonu może być ustalony dowolną metodą i powinien być sprawdzony

doświadczalnie na podstawie badań wstępnych z uwzględnieniem rzeczywistych warunków

wykonywania betonu. Ustalając skład betonu, uwzględnia się cechy fizyczne wynikające

z funkcji konstrukcji, wytrzymałość, konsystencję i urabialność.

Podstawowym warunkiem dobrej jakości robót betonowych jest zapewnienie ciągłości

pracy betoniarki. Każda nieprzewidziana, dłuższa przerwa w betonowaniu może doprowadzić

do narażenia całej wykonywanej nawierzchni. Przed rozpoczęciem betonowania należy

sprawdzić ilość przygotowanych materiałów, środki i drogi transportowe, gotowość i stan

techniczny sprzętu. Plac budowy powinien być uporządkowany, a na drogach transportu nie

powinno być żadnych przeszkód.

Poszczególne składniki mieszanki betonowej powinny być dozowane wagowo. Kolejność

dozowania składników do betoniarki zależy od sposobu ich zasypywania i technologii

produkcji mieszanki.

Przez właściwe mieszanie należy rozumieć:

−

równomierne rozprowadzenie wszystkich składników w mieszance,

−

możliwie najdokładniejsze odpowietrzenie mieszanki,

−

maksymalne zwilżenie wodą powierzchni ziaren cementu,

−

otoczenie ziaren kruszywa grubego zaczynem utworzonym z wody, cementu i piasku,

−

rozdrobnienie skupisk formujących się z wody i najdrobniejszych frakcji kruszywa.

Czas mieszania jest parametrem, który powinien być ustalony doświadczalnie

z uwzględnieniem konkretnej betoniarki, rodzaju mieszanki betonowej i warunków produkcji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Przeprowadza się następujące badania mieszanki betonowej:

–

urabialność sprawdza się przed rozpoczęciem robót,

–

konsystencję i zawartość powietrza – przy projektowaniu receptury i dwukrotnie podczas

każdej zmiany roboczej,

–

wytrzymałość betonu na ściskanie.

Transport mieszanki betonowej do miejsca jej przeznaczenia nie powinien powodować:

−

segregacji składników,

−

zmian składu mieszanki,

−

zanieczyszczeń,

−

obniżenia

temperatury

przekraczającego

granice

określone

wymaganiami

technologicznymi,

−

zmian konsystencji.

Wybór środków transportu zależy od długości transportu, ilości mieszanki i sposobu jej

zastosowania.

W transporcie dalekim stosuje się:

−

betomieszanki samochodowe,

−

mieszalniki samochodowe,

−

wywrotki wannowe (z mieszadłem lub bez).

W transporcie bliskim stosuje się:

−

taczki,

−

wózki dwukołowe (japonki),

−

wózki z napędem silnikowym,

−

przenośniki taśmowe,

−

przenośniki pneumatyczne,

−

pompy o napędzie mechanicznym lub hydraulicznym,

−

wyciągi budowlane, wyciągi szybowe, żurawie – środki pionowego transportu mieszanki.

Układanie i zagęszczanie mieszanki to proces bardzo złożony. Należy zwrócić uwagę na

następujące jego elementy:

−

czas użycia mieszanki betonowej,

−

sposób i kolejność betonowania,

−

usytuowanie przerw roboczych,

−

sposób łączenia betonu nowego ze starym,

−

wybór sposobu zagęszczania.

Beton należy odpowiednio pielęgnować, tj. ochraniać go przed utratą ciepła i wilgoci

oraz uszkodzeniami mechanicznymi – od momentu ułożenia i zagęszczenia aż do chwili

odpowiedniego stwardnienia. Najważniejsze są pierwsze dni po wykonaniu betonu, gdy

następuje największy przyrost jego wytrzymałości.

W warunkach normalnych ochrona przed nadmiernym parowaniem wody z betonu może

polegać na nawilżeniu jego powierzchni lub stosowaniu specjalnych powłok ochronnych lub

osłon z folii z tworzyw sztucznych.

Do podstawowych zasad, które należy przestrzegać podczas wykonywania betonów

w porze chłodnej należą:

−

zastosowanie cementu wyższej marki,

−

zwiększenie ilości cementu,

−

przedłużenie czasu mieszania składników,

−

podgrzewanie wody i kruszywa,

−

stosowanie domieszek chemicznych przyspieszających wiązanie obniżające temperaturę

zamarzania wody w betonie,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

−

skracanie dróg transportu.

Upał przyspiesza twardnienie betonu, osusza mieszankę i zmniejsza jej urabialność.

W celu nie dopuszczenia do temperatury przekraczającej 30

0

C mieszanki betonowej należy:

−

dodawać lodu do wody zarobowej,

−

chłodzić kruszywo, skrapiając je wodą,

−

chronić mieszankę w czasie transportu przed wysychaniem, stosując przykrycie

plandekami,

−

chronić maszyny wysokimi daszkami,

−

stosować skrapianie środkami pielęgnacyjnymi jak najwcześniej po ułożeniu betonu,

−

jak najwcześniej nacinać rowki szczelinowe.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. W jaki sposób należy składować kruszywo?

2. Od jakich czynników zależy jakość mieszanki betonowej?

3. W jaki sposób należy ustalać skład betonu?

4. W jaki sposób należy dozować składniki mieszanki betonowej?

5. W jaki sposób należy mieszać składniki mieszanki betonowej?

6. Jakie są zasady transportu mieszanki betonowej?

7. Od jakich elementów zależy układanie mieszanki betonowej?

8. Jakie są warunki pielęgnacji betonu?

4.2.3. Ćwiczenia

Ćwiczenie 1

Z przygotowanych przez nauczyciela materiałów budowlanych, wybierz te, które nadają

się do wykonania mieszanki betonowej. Opisz je w notatniku oraz określ zasady

magazynowania i transportowania wybranych materiałów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wybrać z przygotowanych materiałów budowlanych te, które spełniają warunki zadania,

2) zapisać w notatniku nazwy wybranych materiałów,

3) zapisać obok wybranego materiału, zasady jego magazynowania i transportu,

4) zaprezentować efekty swojej pracy na forum grupy,

5) dokonać oceny wykonanego ćwiczenia pod względem spełnienia założeń ćwiczenia.

Wyposażenie stanowiska pracy:

−

przygotowane przez nauczyciela materiały budowlane,

−

przybory do pisania,

−

notatnik,

−

literatura z rozdziału 6 dotycząca mieszanki betonowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Ćwiczenie 2

Zapoznaj się z przygotowanymi betoniarkami i betonowniami. Określ kolejność

dozowania składników mieszanki betonowej w przygotowanych betoniarkach i betonowniach

oraz zapisz w notatniku.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z rodzajami betoniarek,

2) zapisać w notatniku obok nazwy każdej betoniarki kolejność dozowania do niej

składników mieszanki betonowej,

3) zapoznać się z rodzajami betonowni,

4) zapisać w notatniku obok nazwy każdej betonowni kolejność dozowania do niej

składników mieszanki betonowej,

5) zaprezentować efekty swojej pracy na forum grupy,

6) dokonać oceny wykonanego ćwiczenia pod względem spełnienia założeń ćwiczenia.

Wyposażenie stanowiska pracy:

−

przybory do pisania,

−

notatnik,

−

plansze, modele betoniarek i betonowni,

−

literatura z rozdziału 6 dotycząca mieszanki betonowej.

Ćwiczenie 3

Z przygotowanych schematów i modeli wybierz te, które dotyczą transportu dalekiego

i bliskiego mieszanki betonowej. Opisz każdą z wybranych maszyn w notatniku,

ze szczególnym uwzględnieniem napraw i zużycia paliwa.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wybrać schematy lub modele środków transportu dalekiego i bliskiego,

2) opisać w notatniku poszczególne maszyny,

3) zaprezentować wybrany schemat na forum grupy.

Wyposażenie stanowiska pracy:

−

modele środków transportu dalekiego i bliskiego,

−

schematy środków transportu dalekiego i bliskiego,

−

notatnik,

−

przybory do pisania,

−

literatura z rozdziału 6 dotycząca mieszanki betonowej.

Ćwiczenie 4

Określ

sposoby

pielęgnowania

betonu

zależnie

od

panujących

warunków

atmosferycznych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić sposoby pielęgnowania betonu w zależności od panujących warunków

atmosferycznych.

2) zapisać w notatniku odszukane warunki,

3) zaprezentować efekty swojej pracy na forum grupy,

4) dokonać oceny wykonanego ćwiczenia pod względem spełnienia założeń ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Wyposażenie stanowiska pracy:

−

przybory do pisania,

−

notatnik,

−

literatura z rozdziału 6 dotycząca pielęgnowania betonu.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić sposoby składowania podstawowych materiałów do mieszanek

betonowych?

2) określić, z jakich etapów składa się proces układania mieszanki

betonowej?

3) określić zasady transportu mieszanki betonowej?

4) określić zasady mieszania mieszanki betonowej?

5) określić zasady dozowania składników mieszanki betonowej?

6) określić zasady pielęgnowania betonu?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.3. Technologia wykonywania nawierzchni betonowych

4.3.1. Materiał nauczania

Podstawowymi materiałami używanymi do produkcji betonu są: cementy, kruszywa,

piasek, woda, domieszki (napowietrzające i uplastyczniające).

Cement jest podstawowym i zasadniczym składnikiem betonu. W celu zapewnienia

nawierzchni betonowej odpowiednich właściwości cement powinien spełniać wymagania

podane w tabeli 1.

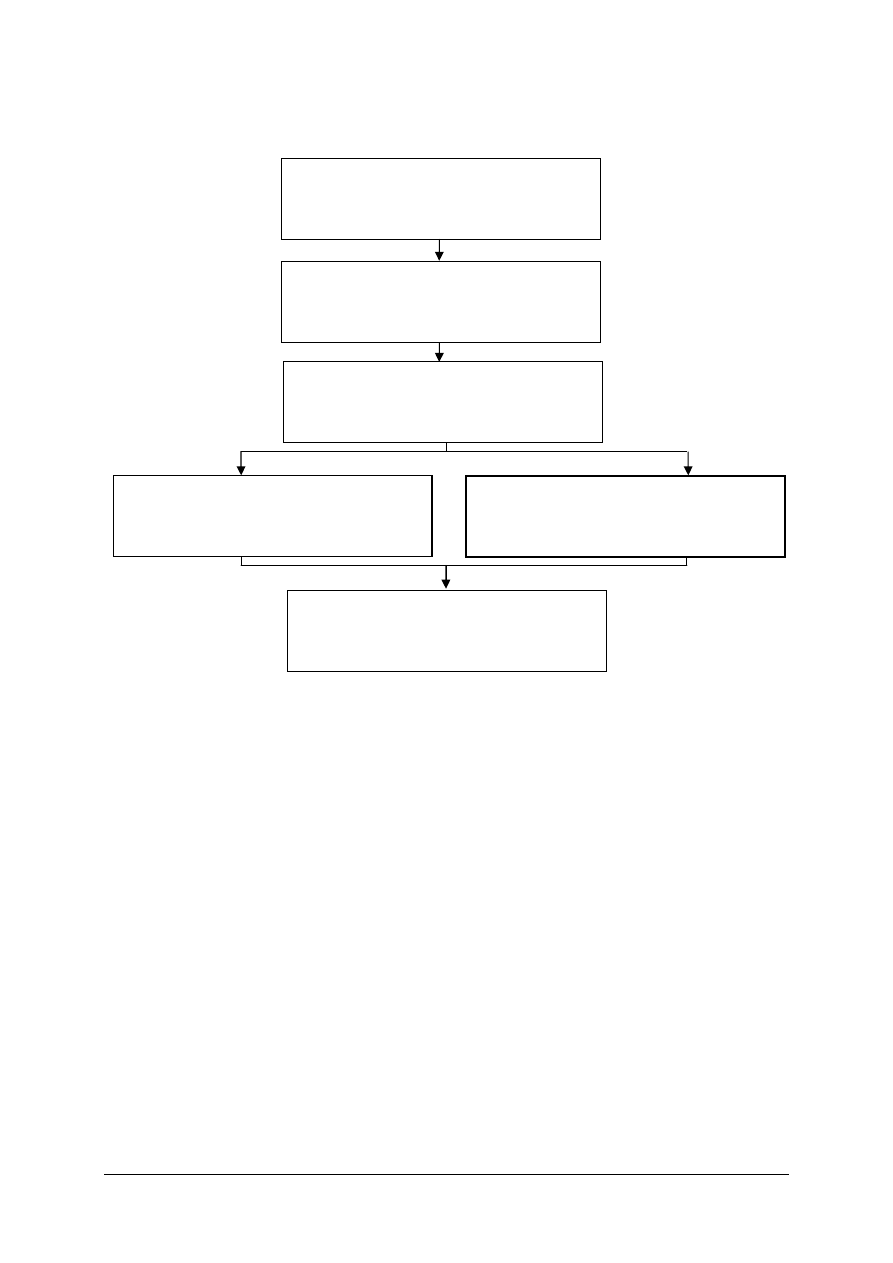

Tabela 1. Cementy używane do przykładowych nawierzchni drogowych [7, s. 21]

Do produkcji betonu nadają się kruszywa pochodzące z następujących skał: granit, bazalt,

czyste wapienie, dolomity oraz skały metamorficzne typu gnejs, łupek krystaliczny. Stosuje

się kruszywa łamane i żwirowe płukane. Maksymalny wymiar ziaren wynosi 31,5 mm.

Przykładowo pokazano w tabeli 2 wymagania dla kruszywa żwirowego do nawierzchni

betonowych.

Tabela 2. Wymagania dla kruszywa żwirowego do nawierzchni betonowych [7, s. 22]

Właściwości

B30

C25/30 [według PN – EN]

Ścieralność w bębnie Los Angles, nie większe niż [%]

35

Nasiąkliwość, nie większe niż [%]

2,5

Mrozodporność, nie większe niż [%]

5,0

Zawartość związków siarki w przeliczeniu na SO

3

, nie większe niż [%]

1,0

Zawartość ziaren nieforemnych, nie większa niż [%]

2,5

Zawartość zanieczyszczeń obcych, nie większa niż [%]

0,2

Zawartość ziaren słabych, zwietrzałych, nie większa niż [%]

10

Zawartość zanieczyszczeń organicznych, nie większa niż [%]

Barwa nie ciemniejsza niż wzorcowa

Zaleca się, ażeby wodą zarobową była woda wodociągowa. W przypadku korzystania

z innych źródeł należy wykonać badania jej składu. Woda zarobowa nie może zawierać

Rodzaje

nawierzchni

Klasa

betonu

Rodzaj cementu

Klasa cementu

Cement portlandzki

CEM I

32.5 N

32.5 R

42.5 N

42.5 R

Cement portlandzki

żużlowy

CEM II/A – S

CEMII/B – S

32.5 N

32.5 R

42.5 N

42.5 R

Cement portlandzki

popiołowy

CEM II/A – V

CEMII/B – V

32.5 N

32.5 R

42.5 N

42.5 R

Typowe

nawierzchnie

betonowe

B 30 – 50

C 25/30 ÷ C40/50[wg PN – EN]

Cement hutniczy

CEM III/A

32.5 N

32.5 R

42.5 N

42.5 R

Nawierzchnie

betonowe do

wczesnego

obciążenia ruchem

B 30 – 50

C 25/30 ÷ C40/50[wg PN – EN]

Cement portlandzki

CEM I

42.5 N

42.5 R

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

składników, które mogłyby mieć negatywny wpływ na przebieg wiązania i twardnienia

betonu.

Do napowietrzenia i upłynnienia betonu stosuje się różnego rodzaju domieszki

chemiczne. Domieszki te poprzez swoje działanie chemiczne i fizyczne będą miały wpływ

na właściwości betonu. Najczęściej stosuje się następujące rodzaje domieszek:

−

napowietrzające,

−

plastyfikujące,

−

upłynniające,

−

opóźniające.

Ze względu na wymaganą odporność betonu na mróz oraz działanie soli rozmrażających,

konieczne jest stosowanie środków napowietrzających.

Plastyfikatory stosuje się, aby poprawić urabialność mieszanki betonowej, zwłaszcza

układanej ręcznie.

Domieszki upłynniające mają działanie uplastyczniające w znacznie silniejszym zakresie

niż domieszki plastyfikujące.

Dodatki opóźniające wiązanie mieszanki służą do wydłużenia czasu urabialności betonu,

opóźnienia początku wiązania cementu w warunkach wysokich temperatur.

Konstrukcją nawierzchni z betonu cementowego nazywamy zespół warstw ułożonych na

naturalnym lub ulepszonym podłożu gruntowym. Służy ona do przejmowania i przenoszenia

na podłoże gruntowe obciążeń pochodzących od kół pojazdów i innych wpływów

zewnętrznych, w sposób gwarantujący jej określoną trwałość. Konstrukcja taka powinna

zapewniać określony poziom wygody i bezpieczeństwa ruchu, co zależy od równości

i szorstkości jej zewnętrznej powierzchni.

W konstrukcji nawierzchni betonowej wyróżniamy następujące warstwy: górną warstwę

nawierzchni, tj. płytę betonową, podbudowę, ulepszone podłoże (warstwa mrozoodporna,

wzmacniająca podłoże) i podłoże naturalne.

Płyta betonowa bezpośrednio przejmuje działanie ruchu i wpływy atmosferyczne, pełni

więc funkcję warstwy ścieralnej i częściowo nośnej (podbudowy).

Warstwa podbudowy może składać się z jednej warstwy lub zespołu warstw, których

głównym zadaniem jest podparcie płyty betonowej, jak również rozłożenie na podłożu

nacisków pochodzących od kół pojazdów.

Warstwę ulepszonego podłoża stosuje się wtedy, gdy podłoże naturalne ma niską nośność

i zadaniem tej warstwy jest wzmocnienie naturalnego podłoża. Warstwa ulepszonego podłoża

może spełniać również inne zadania: zabezpieczanie gruntu przed przemarzaniem (warstwa

mrozoodporna), wyrównywanie braków w niestarannie wykonanych robotach ziemnych

(warstwa wyrównawcza), odprowadzanie wody gruntowej (warstwa odsączająca),

zabezpieczenie przed przenikaniem cząstek nawodnionego gruntu podłoża do warstw

podbudowy, szczególnie rozdrobnionej (warstwa odcinająca).

Podłoże gruntowe naturalne jest to tzw. strefa czynna korpusu ziemnego, której

odkształcalność i związana z nią nośność decydują o potrzebnej grubości warstw konstrukcji

nawierzchni.

Projektowanie konstrukcji nawierzchni obejmuje dwie podstawowe czynności:

−

konstruowanie,

−

wymiarowanie.

Konstruowanie polega między innymi na ustaleniu wzajemnego układu warstw i wyborze

materiałów do ich wykonania z uwzględnieniem warunków lokalnych, technologii

i organizacji robót oraz względów ekonomicznych.

Po ustaleniu wzajemnego układu warstw, następną czynnością jest wymiarowanie

(wyznaczanie grubości warstw).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

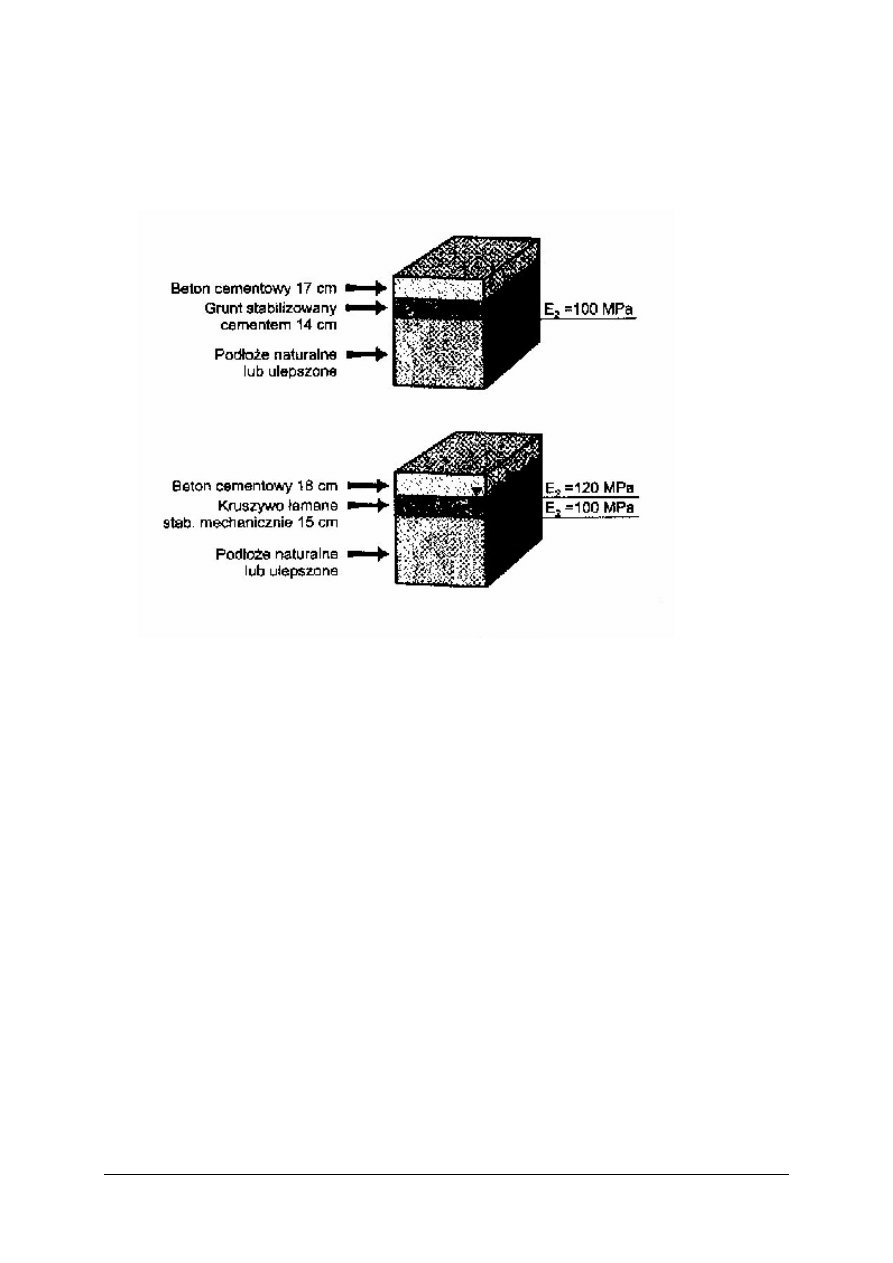

Projektowanie grubości warstw zwykle odbywa się metodą katalogową doboru typowych

konstrukcji nawierzchni sztywnych. Na rysunku 1 poniżej pokazano przykłady typowych

konstrukcji dla ruchu KR1.

Rys. 1.

Typowe konstrukcje dla ruchu KR1 [11, s. 18]

Roboty przygotowawcze

Podłoże nawierzchni drogowych tworzą grunty, które leżą w strefie bezpośrednio pod

konstrukcją nawierzchni (a dokładniej pod podbudową lub w przypadku jej braku zaraz pod

płytą betonową) i sięgają do głębokości przemarzania nie mniej jednak niż 1m od

powierzchni robót ziemnych. Podłoże nawierzchni mogą tworzyć gruntu naturalne,

antropogeniczne lub naturalne i antropogeniczne ulepszone za pomocą spoiw.

Do podłoża nawierzchni zaliczamy warstwy mrozoochronne, odsączające, odcinające

oraz wzmacniające podłoże.

Podbudowy pod nawierzchnie betonowe mogą być z kruszywa, kruszywa ulepszonego

cementem lub żużlem, gruntów stabilizowanych cementem lub betonu chudego.

Wytwarzanie i transport mieszanek betonowych

Mieszanki betonowe wytwarzane są najczęściej w betonowniach. Rozróżnia się

betonownie o pracy cyklicznej i ciągłej. W betonowniach cyklicznych poszczególne składniki

podawane są w sposób powtarzający się. Natomiast w betonowniach o pracy ciągłej składniki

podawane są w sposób ciągły.

Mieszanki betonowe transportowane są z betonowni na budowę za pomocą samochodów

skrzyniowych oraz betoniarek.

Wbudowywanie mieszanek

Rozróżnia się dwie zasadnicze metody wbudowywania mieszanek betonowych:

−

w deskowaniach ślizgowych,

−

w deskowaniach stałych (prowadnicach).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Metoda ślizgowa polega na wbudowaniu mieszanki za pomocą maszyny, która formuje

nawierzchnię, ograniczając ją z boków za pomocą deskowań ślizgowych, będących częścią

składową maszyny.

Metoda w deskowaniach stałych polega na wbudowaniu mieszanki betonowej między

stałymi deskowaniami złożonymi z drewnianych belek lub ceowników, przytwierdzonych do

podłoża za pomocą szpilek.

Rozkładanie betonu odbywa się albo ręcznie, albo za pomocą równiarek lub spycharek.

Zagęszczanie betonu powinno odbywać się za pomocą wibratorów wgłębnych lub

powierzchniowych. Dla grubości mniejszych od 20 cm dopuszcza się zagęszczanie z użyciem

wibratorów powierzchniowych (listew wibracyjnych).

Nawierzchnię układa się na całej szerokości lub połówkami. Jeżeli szerokość nie

przekracza 4,5 m, to można je układać na całej szerokości, nie stosując szczelin podłużnych.

Przy szerokościach powyżej 4,5 m nawierzchnie układa się połówkami, stosując szczelinę

podłużną.

W razie konieczności wykonywania nawierzchni w temperaturze powietrza poniżej + 5

0

C

należy podjąć specjalne środki zabezpieczające, do których zalicza się:

−

zwiększenie ilości cementu w składzie betonu,

−

zastosowanie cementu o wyższej wytrzymałości początkowej,

−

podgrzewaniu dodawanej wody lub podgrzewanie kruszywa do betonu.

Jeżeli układanie betonu odbywa się w temperaturze powietrza przekraczającej + 25

0

C

należy kontrolować temperaturę świeżego betonu w miejscu wbudowania. Temperatura ta nie

powinna przekraczać + 30

0

C. W celu zapobiegania niekorzystnym wpływom wysokich

temperatur na beton należy zastosować środki zapobiegawcze, takie jak:

−

ochładzanie podłoża przez nawilżanie,

−

zraszanie grubego kruszywa wodą.

Wykańczanie i pielęgnowanie nawierzchni

Po ułożeniu nawierzchni i jej zagęszczeniu należy wygładzić nawierzchnię za pomocą

deski mechanicznej lub ręcznie. Po wykonaniu tej czynności nawierzchni nadaje się

odpowiednią teksturę.

Na górnej powierzchni powstaje zaprawa piaskowa, która w pierwszym etapie

eksploatacji nawierzchni decyduje o szorstkości nawierzchni. Ważnym problemem dla

bezpieczeństwa ruchu jest wykończenie górnej powierzchni, czyli nadanie nawierzchni

odpowiedniej tekstury.

Teksturowanie w celu uzyskania odpowiednio szorstkiej nawierzchni można

przeprowadzić jedną z niżej podanych metod:

–

ręczne lub mechaniczne przeciąganie w kierunku podłużnym (równoległym do osi

jezdni) tkaniny jutowej,

–

przecieranie świeżo ułożonej mieszanki betonowej stalową szczotką o szerokości od 0,45

do 0,7 m, składającej się z dwóch rzędów wiązek ze stali sprężystej; przecieranie

szczotką należy wykonywać w kierunku prostopadłym do osi jezdni,

–

rowkowanie poprzeczne za pomocą widełek metalowych,

–

przeciąganie juty lub rowkowanie podłużne za pomocą grzebieni lub widełek

ciągnionych za jutą; rozstaw grzebieni ok. 15 mm,

–

opóźnienie hydratacji cementu w górnej warstwie świeżo ułożonej nawierzchni,

a następnie wypłukanie niezwiązanej warstwy zaprawy cementowej strumieniem wody

lub wyszczotkowanie.

Podczas układania nawierzchni oraz po jej ułożeniu beton wymaga szczególnej ochrony

i starannej pielęgnacji. Ma ona na celu osiągniecie dużej wytrzymałości oraz eliminację

pęknięć. Środki ochronne po ułożeniu nawierzchni mogą być jednocześnie środkami

służącymi do pielęgnacji betonu. Pęknięcia nawierzchni mogą wystąpić wtedy, gdy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

powierzchnia betonu bardzo nagrzanego pod wpływem wysokiej temperatury otoczenia oraz

hydratacji cementu zostanie ochłodzona przez nagłe wypromieniowanie ciepła,

w szczególności podczas pierwszej nocy po ułożeniu i następnego dnia.

Pielęgnowanie betonu jest konieczne. Istnieje wiele sposobów pielęgnowania. Obecnie

w celu zabezpieczenia świeżego betonu przed skutkami szybkiego odparowania wody zaleca

się stosować pielęgnację powłokową jako metodę najbardziej skuteczną i najmniej

pracochłonna. Preparat powierzchniowy należy natryskiwać możliwie szybko po zakończeniu

wbudowywania mieszanki, lecz nie później niż 90 minut od zakończenia zagęszczenia.

Preparatem powłokowym należy pokryć również powierzchnie boczne. Jednym

ze składników preparatu powłokowego jest parafina, która tworząc powłokę na świeżo

rozścielonej warstwie betonu zabezpiecza go przed powierzchniowym wysychaniem.

Innymi sposobami pielęgnacji jest spryskiwanie woda powierzchni górnej oraz bocznej

przez okres przynajmniej 3 dni oraz przykrywania folia, geowłókniną itd.

W przypadku stosowania geowłóknin lub folii należy je zabezpieczyć przed podrywaniem

przez wiatr oraz utrzymywać w stanie wilgotnym przez 3 dni.

Celowe jest impregnowanie nawierzchni, zwłaszcza wykonanych w jesieni, przed

wpływami soli używanej do zimowego utrzymania, bądź stosowanie niechemicznych metod

zimowego utrzymania, np. posypanie piaskiem, żużlem paleniskowym, itp.

Szczeliny

Ze względu na to, że beton wykazuje wrażliwość na działanie wpływów termicznych

oraz wilgotnościowych w celu redukcji tych wpływów w nawierzchniach betonowych stosuje

się system szczelin. Ze względu na usytuowanie szczeliny grupyfikuje się na: podłużne

i poprzeczne.

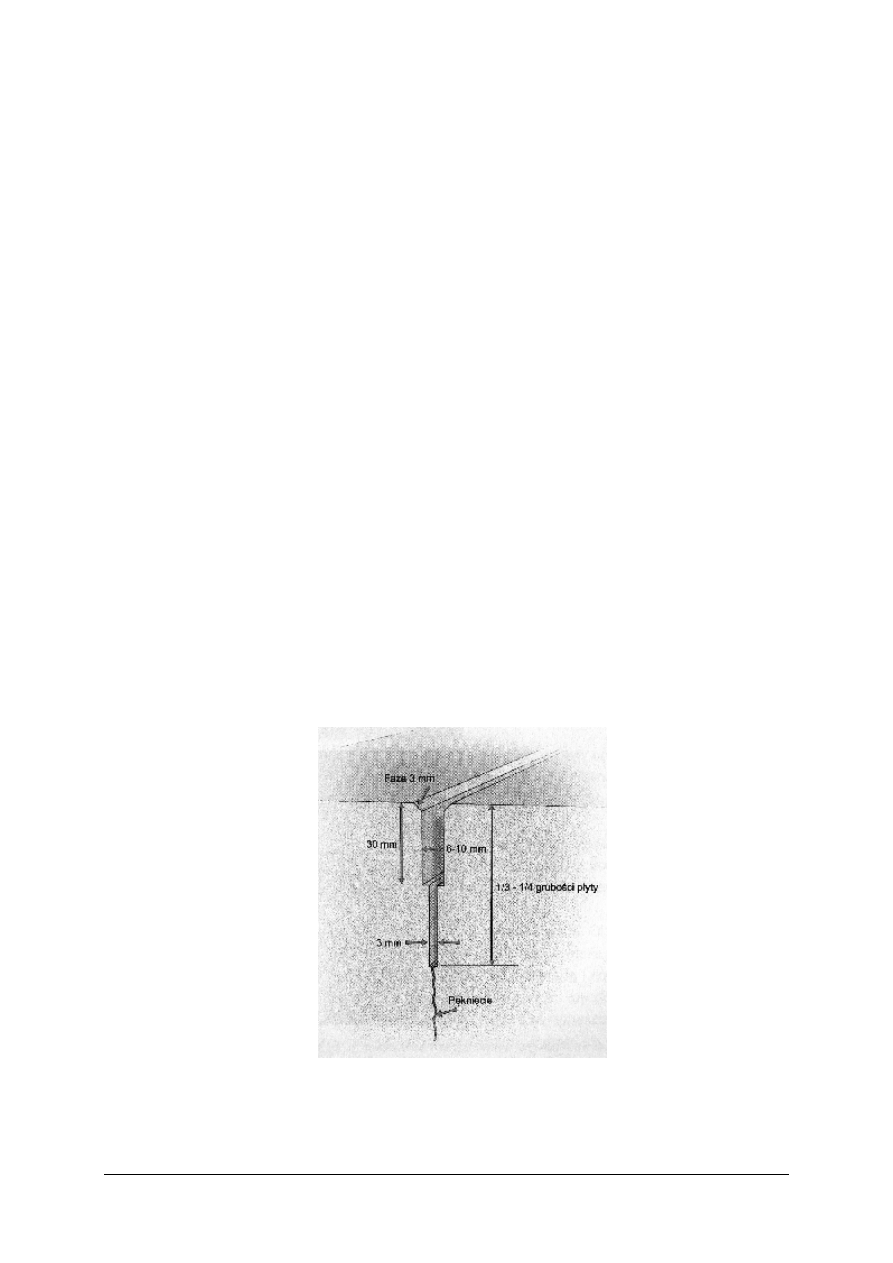

Szczeliny podłużne stosuje się w przypadku jezdni o szerokościach większych od 4,5 m.

Wykonuje się je w twardniejącym betonie. Pierwsze cięcie o szerokości 3 mm, w zależności

od temperatury otoczenia wykonuje się w czasie od 7 do 14 godzin od momentu ułożenia

nawierzchni. Drugie cięcie poszerzające na szerokość od 6 do 10 mm i do głębokości 30 mm

wykonuje się w terminie późniejszym gdy beton osiągnie wytrzymałość powyżej 12 MPa

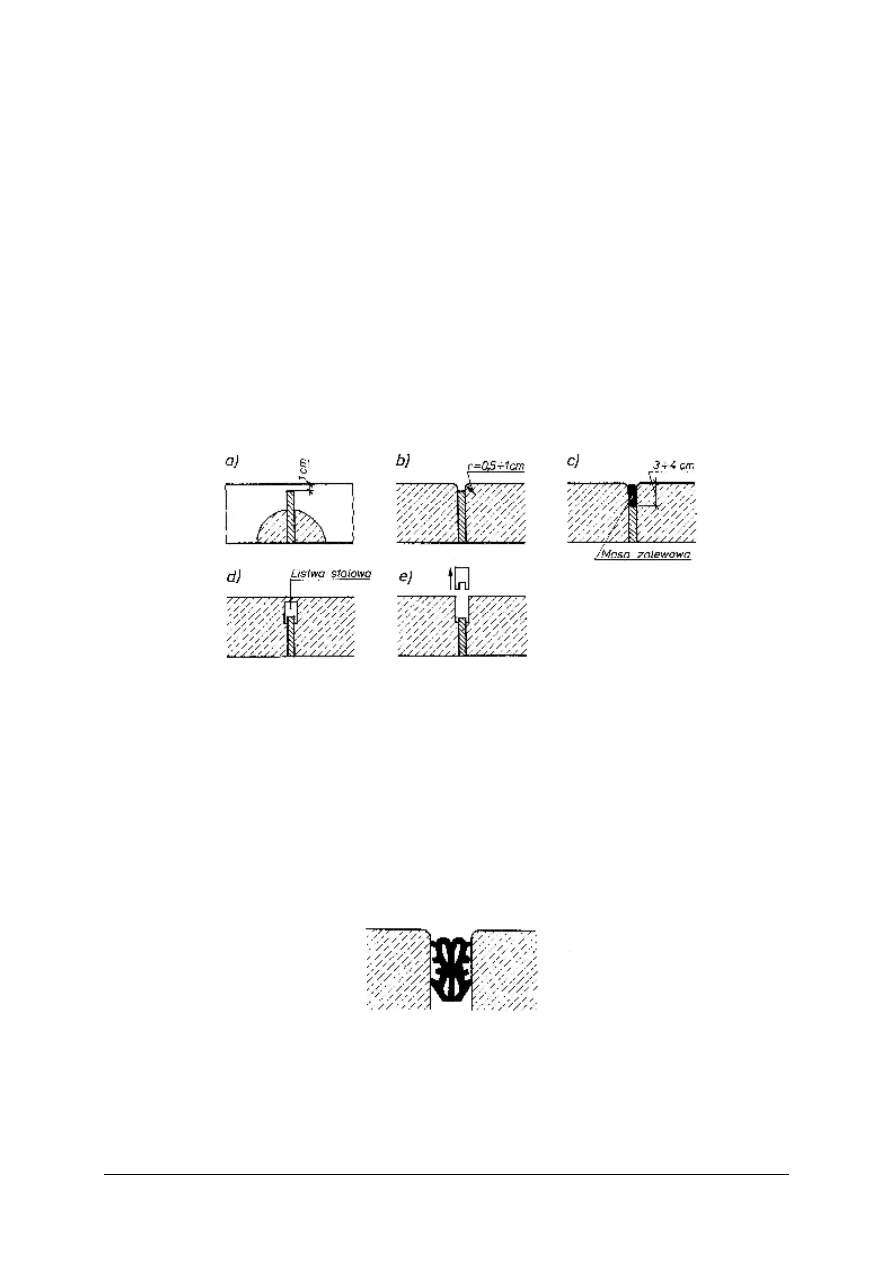

(rysunek 2).

Rys. 2. Wymiary szczeliny podłużnej [ 7, s. 34]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Szczeliny podłużne oczyszcza się, ścianki szczeliny konserwuje środkiem gruntującym

i zalewa masą zalewową na zimno lub gorąco.

Szczeliny poprzeczne dzielimy na:

−

skurczowe (pozorne),

−

konstrukcyjne,

−

rozszerzenia.

Szczeliny skurczowe umożliwiają płytom skurcze, które mogą się pojawić pod wpływem

zjawisk chemicznych w czasie wiązania cementu i pod wpływem obniżania temperatury.

Umożliwiają one również rozszerzanie płyt w takim zakresie, jak to umożliwia luz pomiędzy

płytami.

Szczeliny konstrukcyjne wykonuje się w przypadku stosowania dłuższych przerw

w betonowaniu na zakończenie dziennej działki roboczej. Szczeliny te spełniają funkcje

szczelin skurczowych.

Szczeliny rozszerzania stosowane są w przypadkach, gdy chodzi o zabezpieczenie

warunków rozszerzania betonu w wysokich temperaturach. Obecnie prawie nie wykonuje się

ich. Występują jedynie przy obiektach mostowych, studzienkach itp. Rolę szczelin

rozszerzania pełnią szczeliny skurczowe, które są rozmieszczone w małych odstępach

i kompensują rozszerzanie.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie materiały stosuje się do wykonywania nawierzchni betonowych?

2. W jaki sposób należy wbudowywać mieszankę betonową?

3. Jakie zadanie spełniają szczeliny w nawierzchni drogi?

4. Jak grupyfikuje się szczeliny?

5. W jaki sposób należy pielęgnować i wykańczać nawierzchnię?

4.3.3. Ćwiczenia

Ćwiczenie 1

Z przygotowanych przez nauczyciela materiałów budowlanych, wybierz te, które nadają

się do wykonania nawierzchni betonowych. Opisz je w notatniku oraz określ zasady

magazynowania i transportowania wybranych materiałów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wybrać z przygotowanych materiałów budowlanych te, które spełniają warunki zadania,

2) zapisać w notatniku nazwy wybranych materiałów,

3) zapisać obok wybranego materiału, zasady jego magazynowania i transportu,

4) zaprezentować efekty swojej pracy na forum grupy,

5) dokonać oceny wykonanego ćwiczenia pod względem spełnienia założeń ćwiczenia.

Wyposażenie stanowiska pracy:

−

przygotowane przez nauczyciela materiały budowlane,

–

przybory do pisania,

–

notatnik,

–

literatura z rozdziału 6 dotycząca nawierzchni betonowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Ćwiczenie 2

Na podstawie dokumentacji drogowej, określ ilości i rodzaje warstw nawierzchni

betonowej. Narysuj schemat warstw drogi i opisz każdą z nich.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować dokumentację wybranego odcinka drogi,

2) określić ilości i rodzaje warstw drogi na podstawie przygotowanej dokumentacji,

3) narysować w notatniku schemat warstw drogi,

4) opisać każdą z warstw w notatniku,

5) skonsultować z nauczycielem wykonany schemat i opis drogi,

6) poprawić ewentualne błędy,

7) zaprezentować wykonany schemat na forum grupy.

Wyposażenie stanowiska pracy:

−

dokumentacja drogowa,

−

notatnik,

−

przybory do pisania,

–

literatura z rozdziału 6 dotycząca technologii wykonywania nawierzchni betonowych.

Ćwiczenie 3

Przygotuj mieszankę betonową według wybranej receptury.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować różne receptury wykonywania mieszanek betonowych,

2) wybrać recepturę do przygotowania mieszanki betonowej,

3) zapisać w notatniku recepturę,

4) obliczyć według receptury ilość materiałów potrzebnych do wykonania określonej ilości

mieszanki,

5) przygotować stanowisko pracy, zgodnie z zasadami bezpieczeństwa i higieny pracy,

6) przygotować mieszankę betonową według wybranej receptury,

7) uporządkować i zlikwidować stanowisko pracy,

8) zaprezentować wykonane ćwiczenie,

9) dokonać oceny ćwiczenia pod względem poprawności przygotowania określonej ilości

mieszanki.

Wyposażenie stanowiska pracy:

–

kalkulator,

–

notatnik,

–

przybory do pisania,

–

receptury przygotowywania mieszanek betonowych,

–

materiały i sprzęt do przygotowania mieszanki betonowej,

–

literatura z rozdziału 6 dotycząca materiałów do wykonywania nawierzchni drogowych.

Ćwiczenie 4

Określ, jak należy pielęgnować nawierzchnie betonowe w różnych porach roku. Na

poligonie szkolnym, wykonaj nawierzchnię oraz jej pielęgnację w zależności od temperatury

na zewnątrz.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić warunki pielęgnowania nawierzchni

2) przygotować stanowisko pracy do wykonania nawierzchni zgodnie z zasadami

przestrzegania zasad bezpieczeństwa i higieny pracy,

3) wykonać fragment nawierzchni betonowej na przygotowanym przez nauczyciela

podłożu, wykorzystując normy i instrukcje do wykonywania robót,

4) wykorzystać do wykonania nawierzchni mieszankę i sprzęt przygotowany przez

nauczyciela,

5) pielęgnować nawierzchnię betonową zgodnie z zasadami opisanymi w notatniku,

6) uporządkować i zlikwidować stanowisko pracy,

7) zaprezentować efekty swojej pracy na forum grupy,

8) dokonać oceny wykonanego ćwiczenia pod względem spełnienia założeń ćwiczenia.

Wyposażenie stanowiska pracy:

−

normy i instrukcje do wykonywania robót betonowych,

−

podłoże pod nawierzchnię betoniarską,

−

materiały i sprzęt do wykonania nawierzchni betonowej,

−

przygotowane materiały i sprzęt do pielęgnacji nawierzchni w różnych porach roku,

−

przybory do pisania,

–

notatnik,

–

literatura z rozdziału 6 dotycząca nawierzchni betonowych.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

rozróżnić materiały do nawierzchni betonowej?

2)

określić zasady wykonywania nawierzchni betonowej?

3)

określić zasady pielęgnacji nawierzchni betonowych?

4)

wykonać czynności związane z pielęgnacją nawierzchni betonowych?

5)

skontrolować jakość i prawidłowość wykonywanych przez siebie robót?

6)

obliczyć ilość mieszanki betonowej na podstawie receptury?

7)

posłużyć się normami i instrukcjami w zakresie wykonawstwa robót

drogowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.4. Zasady przebudowy nawierzchni betonowych dróg i ulic

4.4.1. Materiał nauczania

Uszkodzenia nawierzchni. Rozróżnia się uszkodzenia powierzchniowe i konstrukcyjne.

Uszkodzenia powierzchniowe dzieli się na:

–

lejki – powstające po zniszczeniu ziaren kruszywa lub po ich wyłupaniu z nawierzchni,

co następuje w wyniku stosowania kruszywa słabego lub zabrudzonego,

–

jamki – powstające po rozpuszczeniu grudek gliny lub innych zanieczyszczeń,

–

złuszczenia nawierzchni i ubytki betonu w płytach – powstające wskutek ręcznego

wykańczania nawierzchni, złej pracy wykańczarki albo pod wpływem środków

chemicznych używanych do zwalczania śliskości zimowej lub tez w rezultacie

mechanicznego usuwania śniegu i lodu z nawierzchni,

–

pęknięcia włoskowate – powstające wskutek użycia nieodpowiedniego cementu,

szybkiego oziębiania nawierzchni lub szybkiego odparowywania wody zarobowej,

–

ścieranie nawierzchni wskutek działania ruchu,

–

zanik wypełniania szczelin.

Uszkodzenia konstrukcyjne dzieli się na:

–

pęknięcia płyt – powstające w wyniku działania nadmiernych obciążeń zewnętrznych lub

naprężeń termicznych,

–

odłamania narożników lub krawędzi – powstające wskutek nadmiernych obciążeń, braku

podparcia,

–

pompowanie w szczelinach – ujawniające się wytryskami wody z gruntem przy

przetoczeniach kół samochodów – powstające wskutek nieszczelnego wypełniania

szczelin i słabości podbudowy lub podłoża,

–

wysadziny i osiadania płyt – powstające wskutek wysadzin mrozowych i osłabienia

podłoża w okresie wiosennym.

Naprawa uszkodzeń powierzchniowych. Uszkodzenia płytkie (do 4 mm) oczyszcza się

sprężonym powietrzem i odsłoniętą powierzchnię nienaruszonego betonu zwilża się wodą.

Miejsca uszkodzone pokrywa się mieszanką piasku i cementu. Na łaty używa się cementów

szybko wiążących lub do mieszanki dodaje się chlorek wapnia. Powierzchnia łat powinna być

wyrównana zgodnie z profilem naprawionej płyty. Do pielęgnowania można stosować

wilgotny piasek, wilgotną jutę lub natryskiwać środki błonkotwórcze. Do czasu stwardnienia

mieszanki łaty należy chronić przed uszkodzeniami mechanicznymi.

Uszkodzenia głębokie sięgają czasem do kilku centymetrów w nawierzchnię.

Najważniejszym czynnikiem łatania takich uszkodzeń jest dobre związanie świeżego betonu

ze starym, nienaruszonym. Cały beton uszkodzony należy usunąć. Miejsca uszkodzone i ich

najbliższe otoczenie opukuje się prętem stalowym, w celu wykrycia wszystkich

niewidocznych uszkodzeń. Głuchy dźwięk świadczy o odrywaniu się wierzchniej warstwy

betonu. Granice uszkodzeń mogą być wyznaczone dopiero w czasie zrywania wierzchniej

warstwy betonu.

Miejsca uszkodzone nacina się tarczami tnącymi do głębokości 25 mm i dopiero po

zerwaniu tej warstwy można wykonać głębsze nacięcie. Uszkodzoną warstwę usuwa się

kilofami pneumatycznymi. Drobne części wydmuchuje się sprężonym powietrzem,

a odsłoniętą powierzchnię zmywa wodą i gruntuje zaprawą cementową o stosunku objętości

cementu do piasku jak 1 : 1. Zaprawę rozpościera się używając szczotek drucianych.

Mieszankę betonową należy rozłożyć najpóźniej w 10 min po zagruntowaniu. Najczęściej

stosowana jest mieszanka o następującym składzie: cement: piasek: grysy (1 : 1,5 : 1,5)

(objętościowo). Najgrubsze ziarna kruszywa nie powinny być większe od połowy głębokości

łaty. Do mieszanki używa się cementów szybkowiążących lub dodaje się chlorek wapnia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Rozłożoną mieszankę wyrównuje się i zagęszcza wibratorami ręcznymi. Łatę teksturuje

się tak samo jak podczas wykonywania nawierzchni. Pielęgnowanie betonu powinno być

wyjątkowo staranne.

Uzupełnianie wypełnień szczelin. Zazwyczaj szczeliny wypełnia się bitumicznymi

masami zalewowymi, które w wyższej temperaturze upłynniają się i wyciekają do

podbudowy lub podłoża. Pod wpływem mrozu masy te stają się kruche, pękają, odklejają się

od czoła płyt i mogą być wysysane przez podciśnienie wywołane przetoczeniami opon

samochodowych. Wypełnianie szczelin należy uzupełniać każdego roku dwukrotnie – wiosną

i jesienią.

Pierwszą czynnością jest oczyszczanie szczeliny – metalowymi szczotkami przy użyciu

sprężonego powietrza. Szczeliny, w których konieczne są poważniejsze uzupełnienia, należy

pogłębić do co najmniej 40 mm, oczyścić, zagruntować ich ścianki asfaltem i wypełnić masą

zalewową. Bitumiczną masę zalewowa podgrzewa się do odpowiedniej temperatury, zwykle

ponad 180

0

C.

Naprawy nawierzchni spękanych. Pęknięcia wąskie (włoskowate) – o szerokości do 0,5

mm – nie są poddawane żadnym zabiegom.

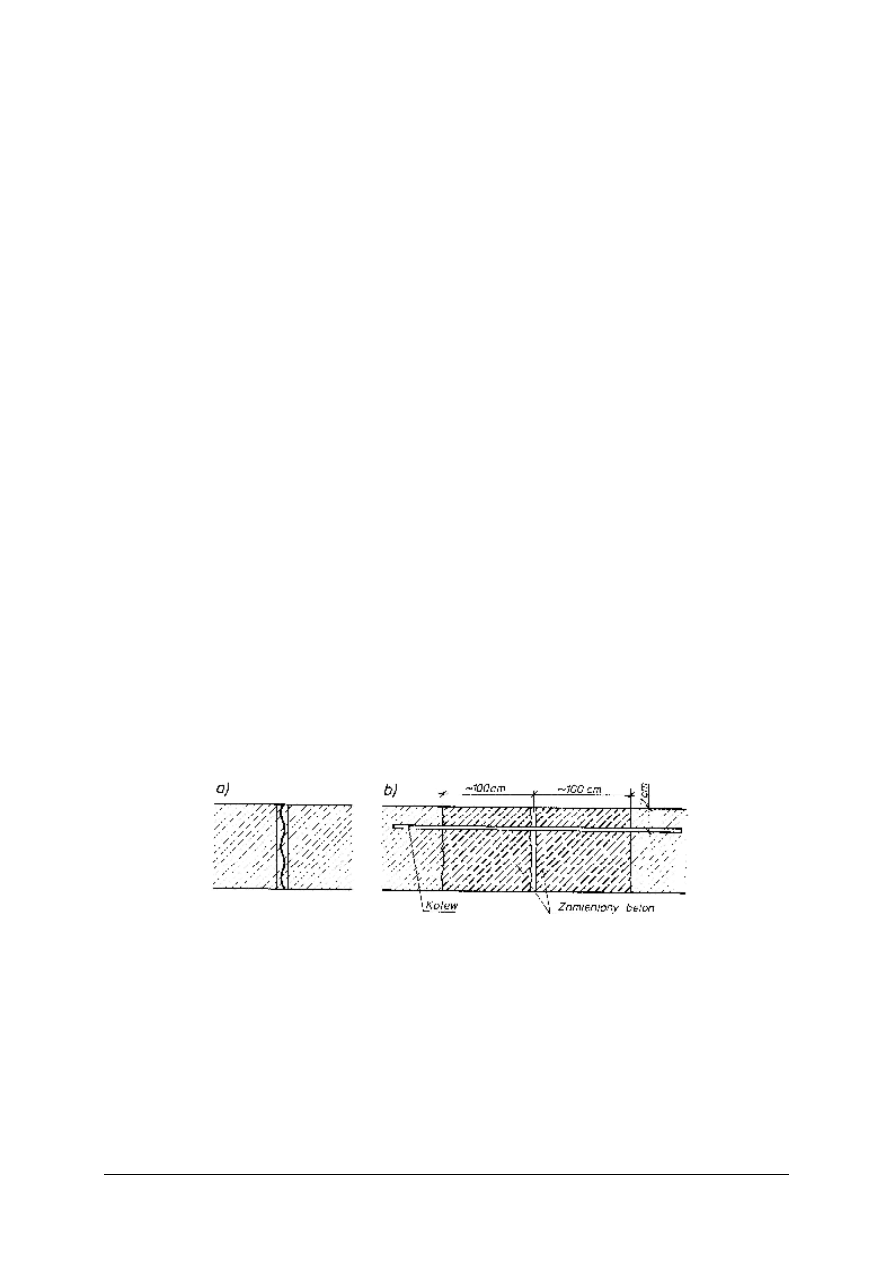

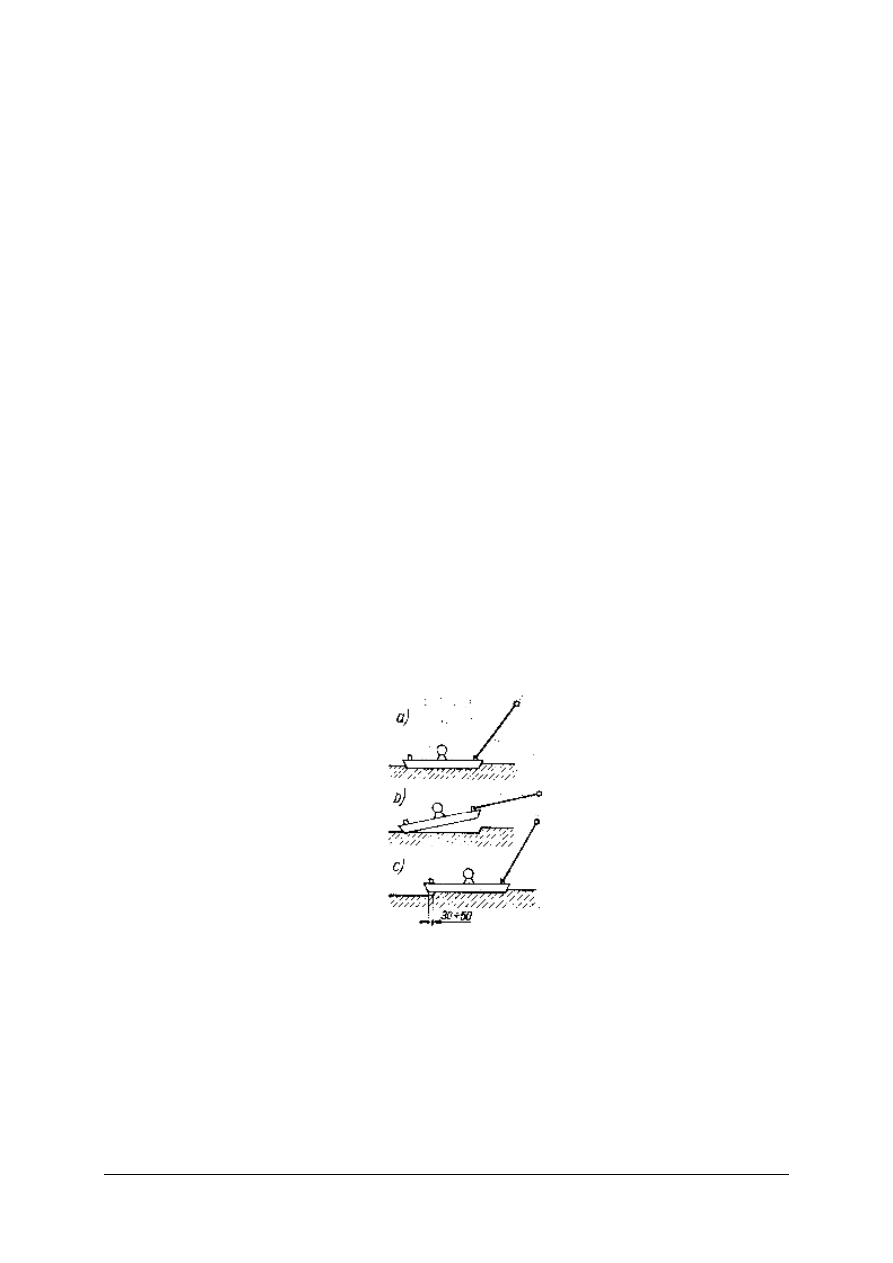

Pęknięcia średnie – szerokości 0,5–5 mm – które są dość regularne (rysunek 3) należy

nacinać z obu stron tarczą tnącą. Nawierzchnie nacina się na głębokość 25 mm. Szerokość tak

wykonanego rowka wynosi ok. 25 mm. Po wydłutowaniu betonu z rowka, po oczyszczeniu

i zagruntowaniu, rowek wypełnia się masą zalewową.

Pęknięcia szerokie – szerokości ponad 5 mm – nie zapewniają już przenoszenia obciążeń

z jednej części płyty na drugą, gdyż nie ma wzajemnych zahaczeń (pióro – wpust) ziarn

kruszywa. W razie powstania kilku takich pęknięć w jednej płycie konieczna jest jej

wymiana. Jeśli pęknięcie jest tylko jedno, to taką płytę należy wyciąć w taki sposób, żeby

można było założyć z każdej strony wycięcia kotwy z żebrowatych prętów stalowych,

którymi łączy się wstawkę z płytą. W tym celu z każdej strony pęknięcia, w odległości około

1 m nacina się najpierw rowki o głębokości 25 mm. łębiej beton wyłamuje się młotami

pneumatycznymi, zachowując pionowość ścian płyty, ściany płyty czyści się szczotkami

drucianymi, sprężonym powietrzem lub wodą pod ciśnieniem. Następnie wycina się rowki

o głębokości do 70 mm, niezbędne do założenia kotew (rysunek 3b). Kotwy umieszczone

w rowkach mocuje się, używając żywicy epoksydowej, po czym wyciętą część płyty

uzupełnia się betonem i zagęszcza wibratorami.

Rys. 3.

Naprawy nawierzchni spękanych: a) miejsce nacinania rowków wzdłuż pęknięcia

poprzecznego średniej szerokości, b) naprawa pojedynczego pęknięcia szerokiego

[3, s. 36]

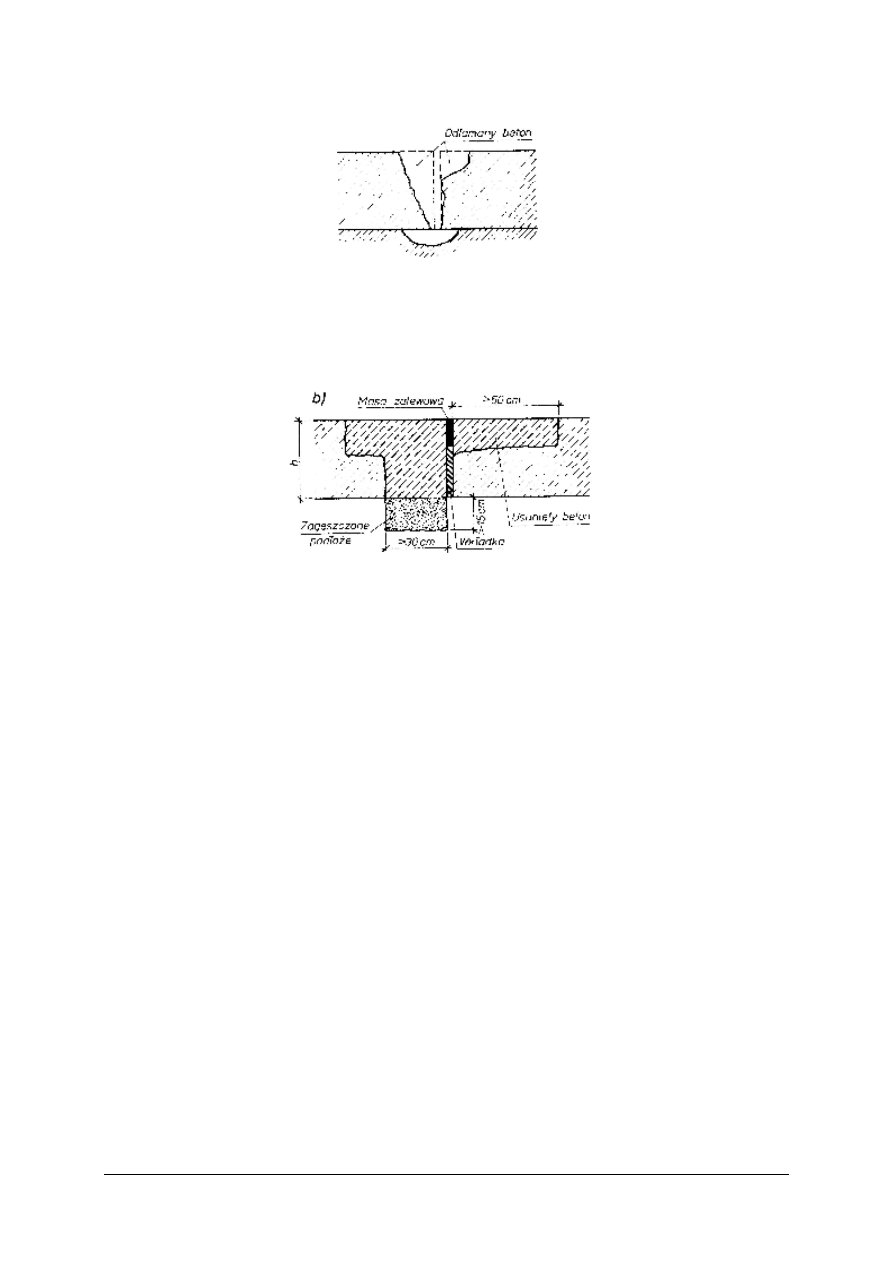

Naprawy odłamanych krawędzi płyt. Najczęstszą przyczyną odłamań krawędzi płyt

jest zanik ich podparcia, zwykle wskutek miejscowego wymycia podbudowy lub podłoża.

Odłamania mogą sięgać do spodu płyty lub mogą być też tylko częściowe (rysunek 4).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Rys. 4. Rodzaje odłamanych krawędzi płyt [4, s. 37]

Zależnie od głębokości uszkodzenia naprawa przebiega odmiennie.

W płytach obłamanych na całą wysokość miejsca uszkodzone obrabia się w kształcie

schodka, zachowując wymiary jak na rysunku 5.

Rys. 5. Naprawa szczelin z odłamanymi krawędziami [3, s. 37]

Płytkie odłamania obrabia się do głębokości uszkodzenia. Obrobione powierzchnie

betonu powinny być pionowe albo poziome i równoległe do krawędzi płyty. Beton nacina się

najpierw tarczami tnącymi, a potem rozkrusza go młotami pneumatycznymi. Ewentualną

szczelinę skurczową przekształca się w szczelinę rozszerzania, zakładając wkładkę

szczelinową. Wszystkie odsłonięte powierzchnie oczyszcza się. Podbudowę lub podłoże

wybiera się na głębokość uszkodzenia, ale nie mniej niż na 15 cm, wypełnia materiałem

podobnym do poprzedniego i dobrze zagęszcza. Następnie układa się mieszankę betonową

o składzie podobnym do składu betonu naprawianych płyt. Mieszanka powinna być

wyprofilowana i dobrze zagęszczona.

Wyrównywanie poziomu płyt. Nierównomierne osiadanie płyt – klawiszowanie,

tj. tworzenie się stopni w miejscach szczelin – jest powodowane nierównomiernym

osiadaniem podłoża i rozmiękczaniem go przez wodę przedostającą się szczelinami. Stopnie

wysokości do 2 mm dopuszcza się, bo są prawie niewyczuwalne dla pasażerów samochodów.

Stopnie wysokości 2–5 mm są wyczuwalne, ale mogą być tolerowane na drogach

podrzędnych. Stopnie powyżej 5 mm są już bardzo nieprzyjemne i konieczne jest ich

usunięcie. W tym celu można:

−

ścinać wygórowane części płyt tarczami diamentowymi,

−

podnosić obniżone płyty, wtłaczaną pod spód zaprawą cementową,

−

wyrównywać nawierzchnię nakładkami z mieszanek mineralno-asfaltowych.

Poprawa odwodnienia. Przyczyną większości uszkodzeń konstrukcyjnych (odłamania

krawędzi, pompowanie, osiadanie płyt) jest złe odwodnienie nawierzchni. Dobre wypełnienie

szczelin nie wystarcza, gdyż woda może znajdować sobie drogi przenikania przez pęknięcia

pod krawędzie zewnętrzne płyt. W razie zauważenia objawów złego odwodnienia należy

poprawić działanie urządzeń odwadniających.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

W przypadku gdy istniejące urządzenia są niewystarczające, należy wykonać

odwodnienie dodatkowe. Polega ono na założeniu drenu wzdłuż nawierzchni. Schemat

pokazano na rysunku 6.

Rys. 6. Dren wzdłuż istniejącej nawierzchni [3, s. 39]

Naprawy kapitalne. Nawierzchnie betonowe poważniej uszkodzone, tj.:

−

zniszczone na głębokość większą niż 50 mm,

−

z licznymi różnicami poziomów (powyżej 5 mm) sąsiednich płyt,

−

z licznymi uszkodzeniami powierzchniowymi,

poddaje się naprawie kapitalnej, czyli ułożeniu dywanika bitumicznego z betonu asfaltowego.

Na drogach o ruchu ciężkim i bardzo ciężkim układa się dywaniki dwuwarstwowe (5 + 5cm),

a na drogach o mniejszym ruchu – dywaniki jednowarstwowe.

Nierówności starej nawierzchni powinny być wyrównywane mieszanką mineralno –

asfaltowa dobrze uszkieleconą, o małej zawartości lepiszcza. Szczeliny poprzeczne i podłużne

powinny być przykryte papą na szerokości 40cm. Papa ma chronić dywanik przed pękaniem

nad szczelinami. W przypadku nie układania pasków papy nad szczelinami, masę zalewową

ze szczelin należy zastąpić drobnoziarnistym betonem asfaltowym. W przeciwnym razie nad

szczelinami powstaną plamy z masy zalewowej.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak grupyfikuje się uszkodzenia powierzchniowe?

2. Jak grupyfikuje się uszkodzenia konstrukcyjne?

3. W jaki sposób naprawia się uszkodzenia powierzchniowe płytkie?

4. W jaki sposób naprawia się uszkodzenia powierzchniowe głębokie?

5. W jaki sposób uzupełnia się wypełnienia spoin?

6. Jak poprawia się odwodnienie?

7. Jak wykonuje się naprawy kapitalne?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.4.3. Ćwiczenia

Ćwiczenie 1

Na podstawie dokumentacji wybranego odcinka drogi, określ rodzaj napraw, które należy

na nim wykonać. Dobierz rodzaj technologii do zakresu robót naprawczych dla 100 m

odcinka drogi.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować dokumentację wybranego odcinka drogi,

2) wypisać na kartce, jakie naprawy należy wykonać dla wybranej drogi,

3) dobrać rodzaj technologii dla poszczególnych napraw i zapisać w notatniku,

4) opisać w notatniku, jakie materiały i narzędzia będą potrzebne do realizacji wybranych

technologii,

5) skonsultować z nauczycielem wybrane technologie oraz materiały i narzędzia,

6) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

kartka papieru,

–

notatnik,

–

przybory do pisania,

–

dokumentacja 100 m odcinka drogi,

–

literatura z rozdziału 6 dotycząca technologii napraw nawierzchni betonowych.

Ćwiczenie 2

Wykonaj naprawę nawierzchni betonowej wskazanej przez nauczyciela. Posłuż się

przygotowanymi mieszankami oraz maszynami, urządzeniami i sprzętem nie wymagającym

dodatkowych uprawnień.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować rodzaj nawierzchni przygotowanej przez nauczyciela,

2) przygotować stanowisko pracy zgodnie z zasadami bezpieczeństwa i higieny pracy,

3) dobrać rodzaj naprawy dla przygotowanej nawierzchni,

4) skonsultować z nauczycielem wybór naprawy,

5) dobrać rodzaj przygotowanej mieszanki,

6) skonsultować z nauczycielem wybór mieszanki,

7) dobrać maszyny, urządzenia i sprzęt do wykonania naprawy nie wymagające

dodatkowych uprawnień,

8) skonsultować z nauczycielem wybór maszyn, urządzeń i sprzętu do wykonania naprawy,

9) wykonać odnowę przygotowanej nawierzchni,

10) skontrolować jakość i prawidłowość wykonanych siebie robót,

11) zlikwidować i uporządkować stanowisko pracy,

12) zaprezentować efekty swojej pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Wyposażenie stanowiska pracy:

−

przygotowana przez nauczyciela nawierzchnia,

−

mieszanki betonowe,

−

maszyny, urządzenia i sprzęt do robót nawierzchniowych,

−

literatura z rozdziału 6 dotycząca napraw nawierzchni betonowej.

Ćwiczenie 3

Oblicz, na podstawie receptury, ilość mieszanki betonowej potrzebnej do wykonania

napraw odłamanych krawędzi płyt w nawierzchni drogi o parametrach określonych

w dokumentacji technicznej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować dokumentację wybranego odcinka drogi,

2) obliczyć, w notatniku jakiej wielkości jest odłamana krawędź płyty,

3) wybrać recepturę do wykonania mieszanki betonowej,

4) skonsultować z nauczycielem wybór receptury,

5) obliczyć ilość mieszanki betonowej na podstawie wybranej receptury,

6) zaprezentować wykonane ćwiczenie,

7) dokonać oceny ćwiczenia pod względem poprawności obliczeń mieszanki.

Wyposażenie stanowiska pracy:

–

notatnik,

–

przybory do pisania,

–

dokumentacja drogi,

–

literatura z rozdziału 6 dotycząca technologii napraw nawierzchni betonowych.

Ćwiczenie 4

Przygotuj 0,25 m

3

mieszanki betonowej według wybranej receptury.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować stanowisko pracy zgodnie z zasadami bezpieczeństwa i higieny pracy,

2) przeanalizować różne receptury wykonywania mieszanek betonowych,

3) wybrać recepturę do przygotowania 0,25 m

3

mieszanki betonowej,

4) zapisać w notatniku recepturę,

5) obliczyć według receptury ilość materiałów potrzebnych do wykonania określonej ilości

mieszanki,

6) przygotować 0,25 m

3

mieszanki betonowej według wybranej receptury,

7) zlikwidować i uporządkować stanowisko pracy,

8) zaprezentować wykonane ćwiczenie,

9) dokonać oceny ćwiczenia pod względem poprawności przygotowania określonej ilości

mieszanki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Wyposażenie stanowiska pracy:

–

kalkulator,

–

notatnik,

–

przybory do pisania,

–

receptury przygotowywania mieszanek betonowych,

–

literatura z rozdziału 6 dotycząca materiałów do wykonywania nawierzchni drogowych.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

odczytać dokumentację techniczną dróg?

2)

posłużyć się normami i instrukcjami w zakresie wykonawstwa robót?

3)

określić zasady przebudowy i napraw nawierzchni betonowych?

4)

zastosować zasady przebudowy betonowych nawierzchni dróg i ulic?

5)

wykonać roboty związane z odnawianiem nawierzchni betonowych

zgodnie z technologią oraz zachowaniem dbałości o stan środowiska

naturalnego?

6)

skontrolować jakość i prawidłowość wykonywanych przez siebie

robót?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.5. Betoniarki i węzły betoniarskie

4.5.1. Materiał nauczania

Wytwarzanie masy betonowej polegające na wymieszaniu kruszywa, cementu i wody jest

dokonywane w maszynach zwanych betoniarkami. Istnieje wiele rodzajów betoniarek

różniących się sposobem wsypywania składników, mieszania czy też wysypywania masy

betonowej, dlatego w grupyfikacji tych maszyn należy uwzględnić:

−

sposób pracy,

−

sposób mieszania zarobu,

−

sposób opróżniania mieszalnika,

−

zastosowanie urządzenia.

W zależności od sposobu pracy, betoniarki dzieli się na dwie grupy: o działaniu

okresowym i ciągłym. W betoniarkach o działaniu okresowym (cyklicznym) można

wyodrębnić powtarzające się cykle pracy: napełnianie mieszalnika, mieszanie i wysypywanie

masy betonowej. Oznacza to, że napełnianie i opróżnianie mieszalnika odbywa się okresowo.

Betoniarki o działaniu ciągłym umożliwiają dokonanie napełniania i opróżniania w sposób

ciągły.

W zależności od sposobu mieszania zarobu, betoniarki dzieli się na wolnospadowe

i o mieszaniu wymuszonym. W betoniarkach wolnospadowych wewnątrz mieszalnika są

zamocowane na stałe tzw. łopatki. Po napełnieniu i uruchomieniu mieszalnika składniki

mieszanki są unoszone, a następnie swobodnie opadają, dzięki czemu następuje wymieszanie

składników. Betoniarki wolnospadowe są stosowane do przygotowania mas betonowych od

razu rozrabianych wodą. W betoniarkach o mieszaniu wymuszonym składniki są mieszane

przez obracające się mieszadła w mieszalniku. W celu polepszenia warunków mieszania

mieszalnik i mieszadła obracają się w przeciwnych kierunkach i dlatego betoniarki te nazywa

się również przeciwbieżnymi. W betoniarkach o mieszaniu przymusowym można

przygotować masę suchą i rozrobioną wodą, uzyskując lepsze wymieszanie składników niż

w betoniarkach wolnospadowych, jednak przy zwiększonym zużyciu energii elektrycznej.

W zależności od sposobu opróżniania mieszalnika, betoniarki dzieli się na: przechylne,

nieprzechylne i wywrotne. Opróżnianie mieszalnika w betoniarkach przechylnych lub

wywrotnych polega na przechyleniu lub wywrocie mieszalnika, a w mieszalniku

nieprzechylnym – na przesuwaniu masy betonowej w czasie mieszania do otworu

wylotowego.

W zależności od zastosowania, betoniarki dzieli się na: stałe, przenośne, przewoźne,

przyczepne i samochodowe. Betoniarki stałe, umieszczane na fundamencie, są używane

w stałych wytwórniach betonów. Przenośne mają konstrukcję ramową umożliwiającą ich

przenoszenie. Betoniarki przewoźne są montowane na podwoziu o kołach ze stalowymi

obręczami. Podwozie kołowe umożliwia przetaczanie na niewielkie odległości w obrębie

placu budowy. Betoniarki przyczepne są przystosowane do holowania przez samochody lub

ciągniki i dlatego są instalowane na podwoziu z kołami ogumionymi. Betoniarki

samochodowe są montowane na podwoziu samochodowym i w czasie transportu odbywa się

mieszanie suchych składników z wodą. Betoniarki mające własny napęd mogą być

montowane na podwoziu kołowym jak i szynowym.

Betoniarki składają się z:

−

mieszalnika – naczynia (stałego lub obracającego się, przechylnego lub nieprzechylnego),

w którym miesza się składniki betonu,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

−

zespołu napędowego mieszalnika lub mieszadeł, w skład którego wchodzi zazwyczaj

silnik elektryczny,

−

ramy, która może być przystosowana do ustawienia na stałe (betoniarki stałe),

zamocowana na podwoziu przystosowanym do holowania (betoniarki przejezdne) albo

samochodowa zamontowana na podwoziu samochodowym (betoniarki samochodowe).

W skład betoniarki mogą wchodzić także zespoły pomocnicze:

−

zasobnik lub kosz zasypowy,

−

konstrukcje wsporcze,

−

dozownik wody.

Możliwości produkcyjne betoniarki charakteryzują następujące cechy:

−

pojemność zasypowa – objętość suchych składników jednego zarobu,

−

pojemność użyteczna – objętość gotowego betonu otrzymanego z jednego zarobu,

−

wydajność – ilość mieszanki wytworzonej w jednostce czasu.

Zasobniki na kruszywo i cement. Zasobniki na kruszywo są zazwyczaj wykonane ze

stali i zaopatrzone w urządzenia dozujące; nazywa się je wtedy dozownikami. Zasobniki

ładuje się od góry. Otwory spustowe są umieszczone w dnie zasobnika i zakończone

króćcami do podwieszania zasuw i podajników wibracyjnych.

Zasobniki na cement są wykonane ze stali. Są to konstrukcje rozbieralne, przystosowane

do transportu. Napełnianie zasobników odbywa się pneumatycznie, opróżnianie – zwykle

grawitacyjnie. Zasobniki są wyposażone w zawory odpowietrzające, zawory bezpieczeństwa,

filtry do wyłapywania zawieszonego w powietrzu cementu, instalację napowietrzającą

zapobiegającą powstawaniu przesklepień z cementu oraz wskaźniki napełniania.

Dozowniki. W zależności od sposobu sterowania dozowniki dzieli się na:

−

ręczne,

−

półautomatyczne,

−

automatyczne.

Objętościowe dozowniki kruszywa działają na zasadzie regulowanego otworu, przez

który wysypuje się kruszywo, trafiające na przenośnik taśmowy o stałej prędkości przesuwu.

Dozowniki kruszywa o kontroli wagowej działają podobnie jak dozowniki objętościowe,

ale dodatkowo kruszywo na przenośniku jest ważone.

Wagowe dozowniki kruszywa działają na zasadzie kontroli masy kruszywa na

przenośniku i prędkości przenośnika (regulowana jest wielkość otworu wypustowego

i prędkość przenośnika).

Dozowniki cementu są również trzech typów – jak dozowniki kruszywa. Ich konstrukcja

jest również podobna – z tą różnicą, że dozownik objętościowy ma przenośnik ślimakowy,

którego wydatek reguluje się prędkością obrotów przenośnika.

Betonownia (węzeł betoniarski) – to zespół maszyn i urządzeń przeznaczonych do

produkcji mieszanki betonowej. Ze względu na konstrukcję rozróżnia się:

−

betonownie bezzasobnikowe – z kruszywem składowanym w zasiekach lub pryzmach,

skąd jest bezpośrednio podawane do betoniarki,

−

betonownie zasobnikowe – z zasobnikiem (lub zasobnikami) na kruszywo usytuowanym

obok betoniarki (betonownie poziome) lub nad nią (betonownie pionowe, które mogą być

jedno-

lub

dwustopniowe:

w

jednostopniowych

kruszywo

raz

podniesione

na odpowiednią wysokość przemieszcza się w dół grawitacyjnie, a w dwustopniowej jest

transportowane w górę dwukrotnie – najpierw do zbiorników, a następnie koszem

zasypowym do betoniarki).

Ze względu na sposób przemieszczania rozróżnia się betonownie:

−

stałe – przeznaczone do pracy bez zmiany stanowiska,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

−

przestawne – przystosowane do okresowej zmiany stanowiska przez demontaż, transport

i pionowy montaż jej zespołów,

−

przejezdne – zamocowane na podwoziu przystosowanym do holowania.

Podstawowymi urządzeniami betonowni są:

−

betoniarka,

−

dozowniki kruszywa i cementu.

Ponadto betonownie są wyposażone w:

−

zasobniki na kruszywo i cement bądź zasobniki na cement i zasieki na kruszywo,

−

urządzenia do transportu materiałów,

−

zasuwy,

−

instalacje elektryczne i pneumatyczne,

−

urządzenia pomiarowo – kontrolne, sygnalizacyjne i zabezpieczające.

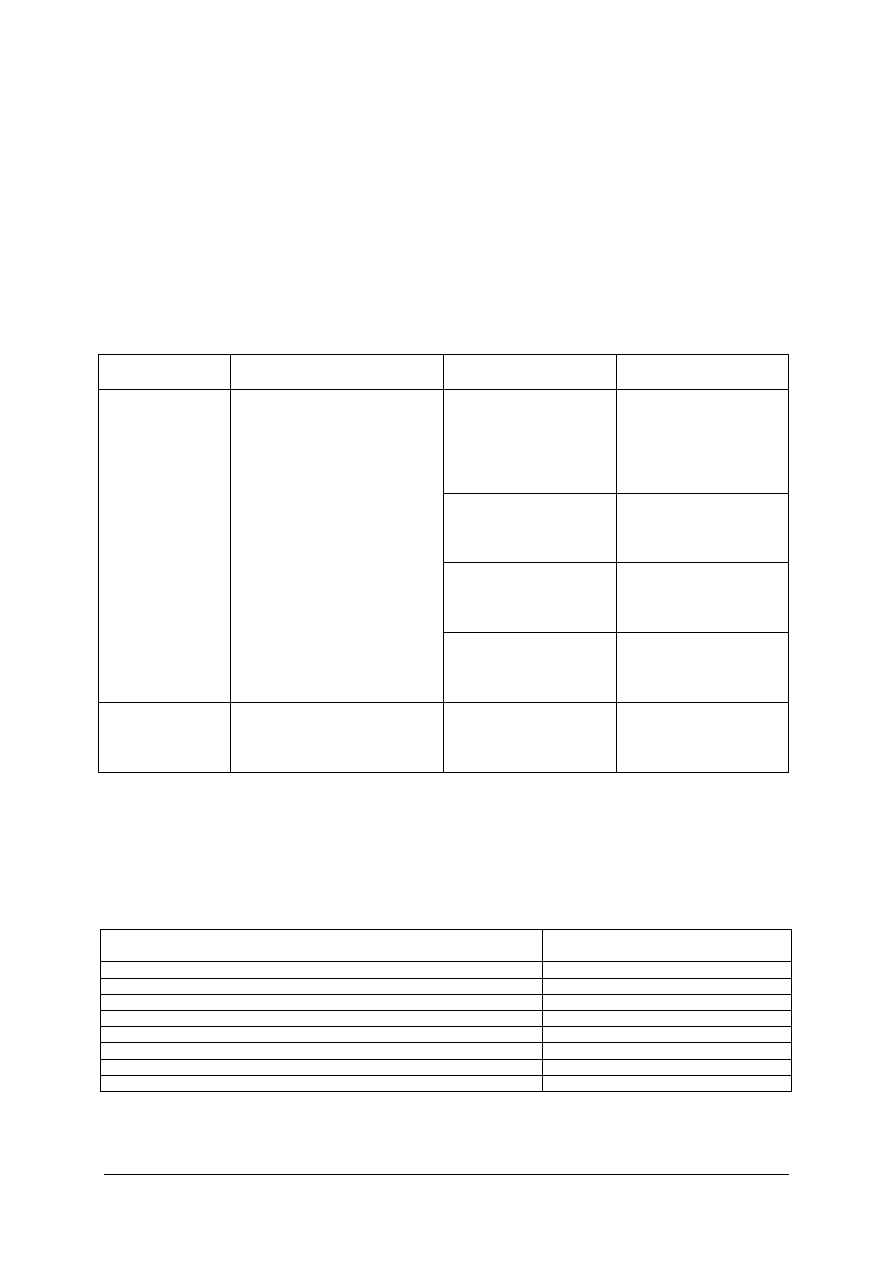

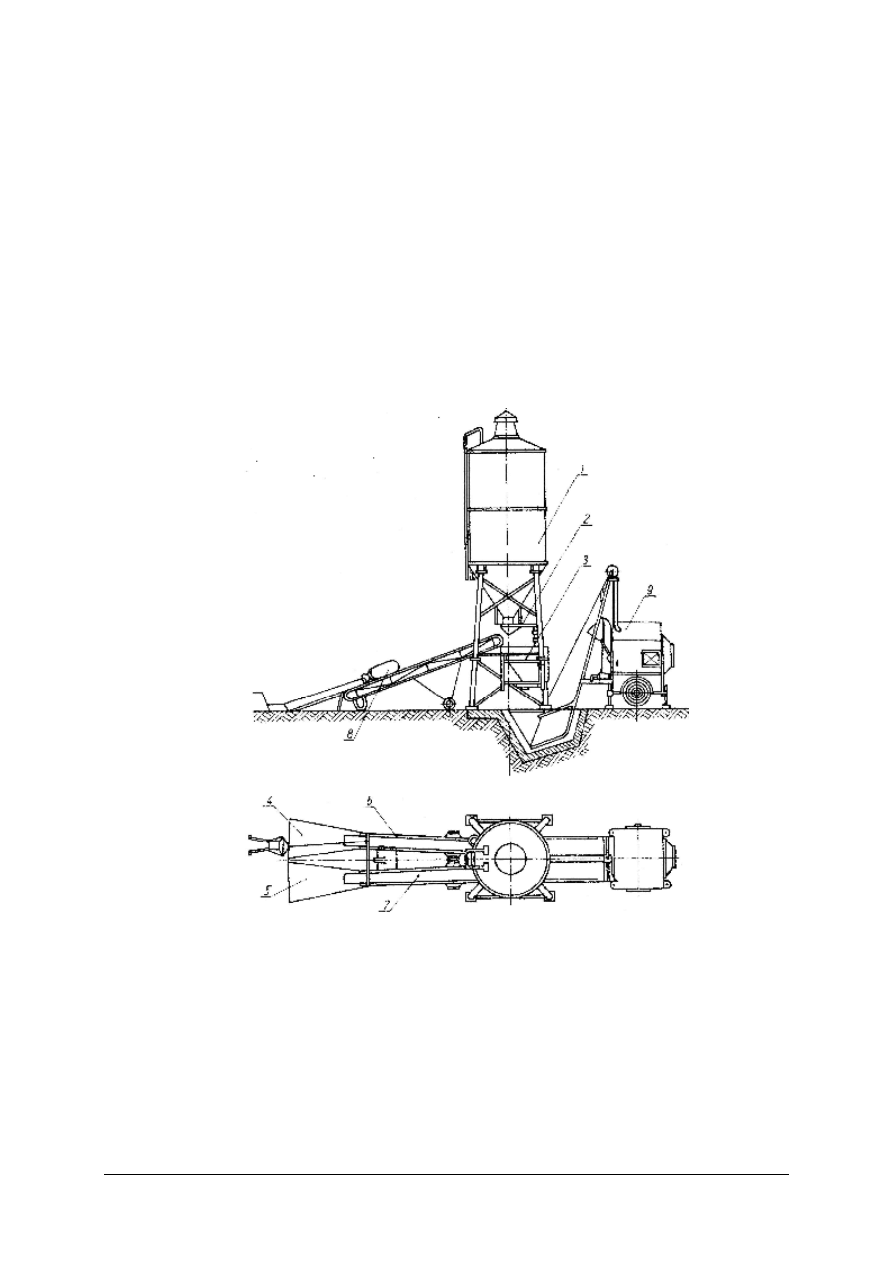

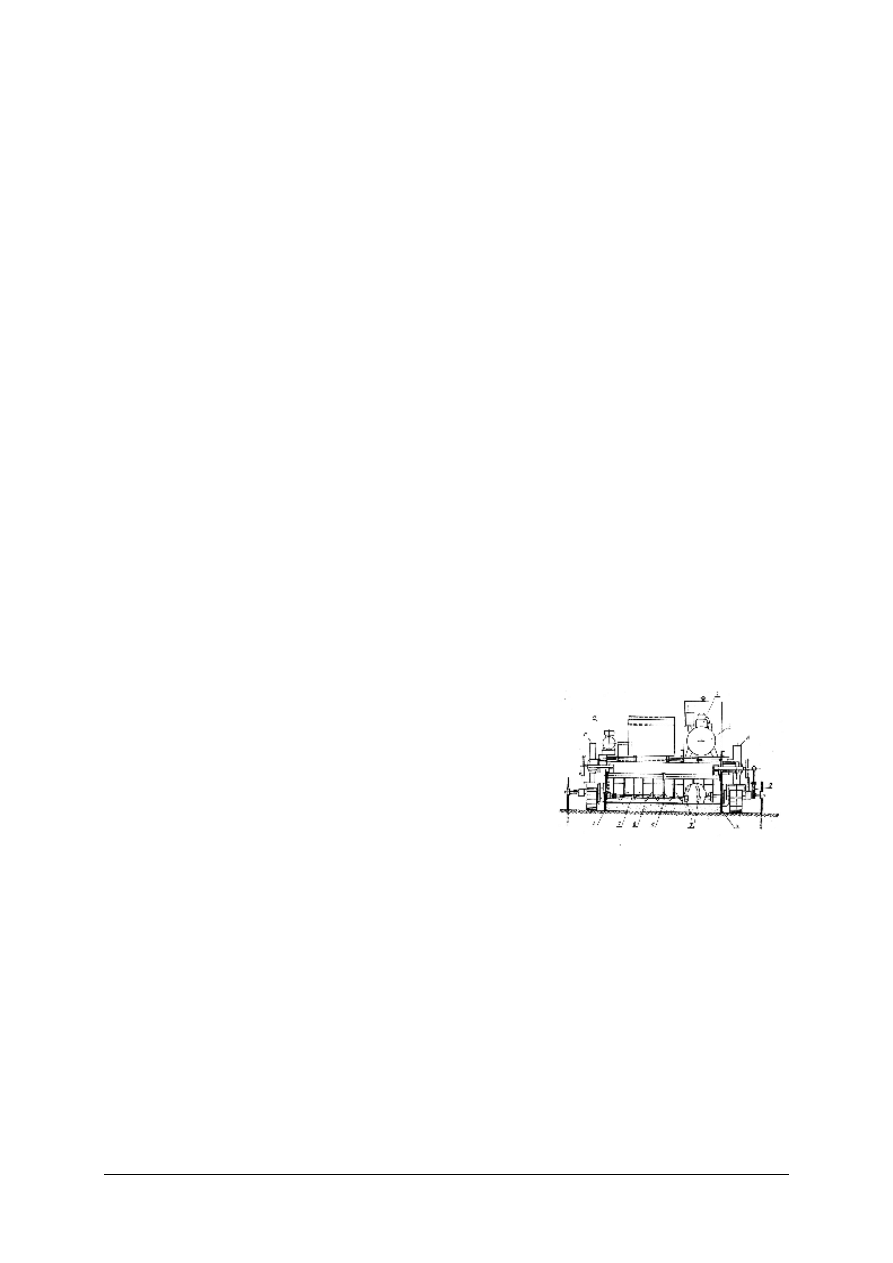

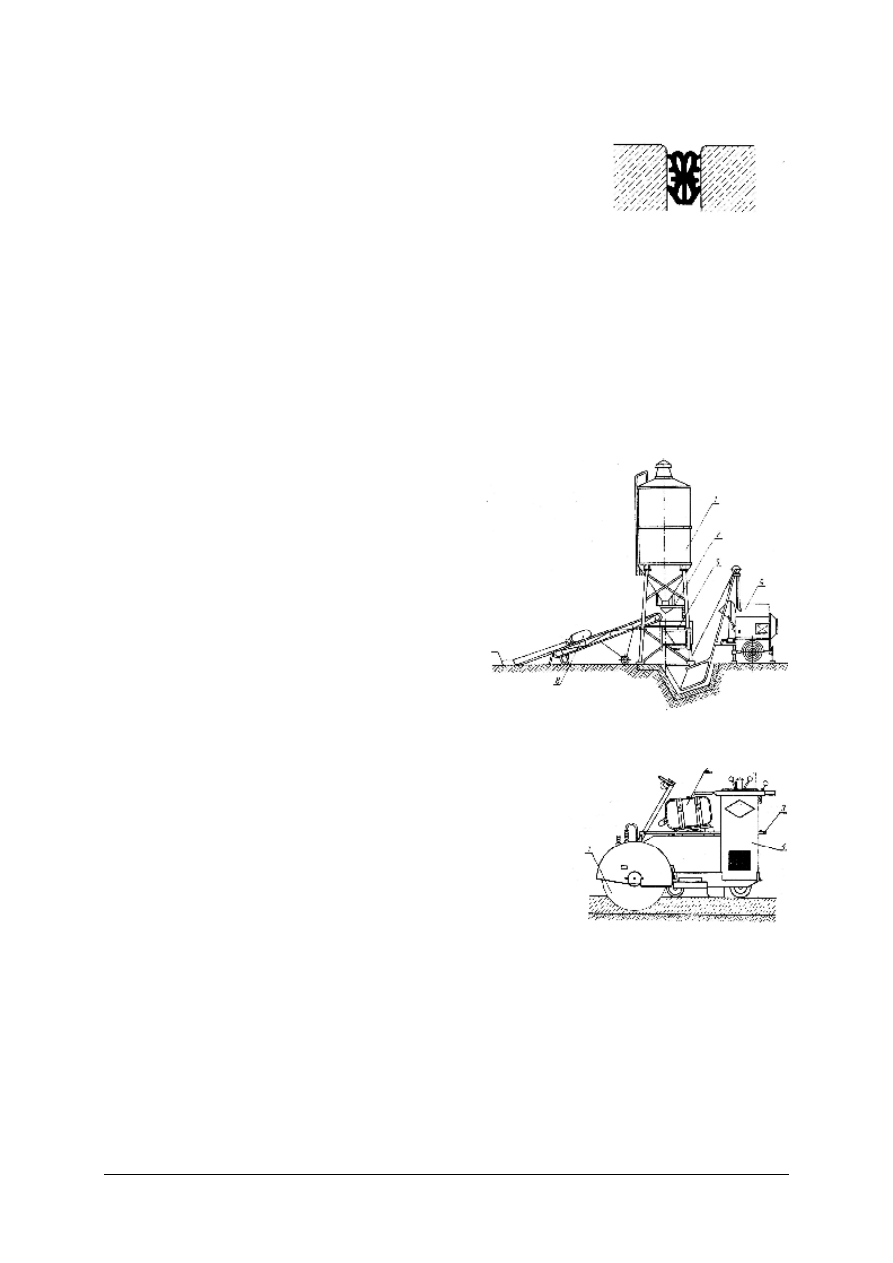

Przykład betonowni polowej przedstawiono na rysunku 7.

Rys. 7. Betonownia polowa 1 – zasobnik, 2 – podajnik wibracyjny, 3 – dozownik,

4,5 – kruszywo, 6,7 – przenośniki taśmowe, 8 – łopata mechaniczna, 9 – betoniarka

[5, s. 188]

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Z jakich podstawowych elementów składają się betoniarki?

2. Jak grupyfikuje się betoniarki?

3. Jakie cechy charakteryzują możliwości produkcyjne betoniarki?

4. Jak zbudowane są zasobniki na kruszywo i cement?

5. Jak grupyfikuj się betonownie?

6. Z jakich podstawowych urządzeń składają się betonownie?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

4.5.3. Ćwiczenia

Ćwiczenie 1

Po obejrzeniu filmu na temat sprzętu do robót betonowych, odszukaj w pracowni modele

różnych rodzajów betoniarek. Opisz w notatniku ich główne części i elementy robocze.

Zapoznaj się z instrukcjami obsługi i wypisz w notatniku, które z betoniarek nie wymagają

dodatkowych uprawnień.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) obejrzeć film dydaktyczny –,,Sprzęt do robót betonowych”,

2) wypisać w notatniku nazwy betoniarek, które pokazano na filmie,

3) odszukać w pracowni modele różnych betoniarek,

4) opisać ich główne części oraz elementy robocze,

5) zapoznać się z instrukcjami obsługi betoniarek,

6) zapisać w notatniku, które z betoniarek nie wymagają dodatkowych uprawnień,

7) przeanalizować wspólnie z nauczycielem wykonane ćwiczenie,

8) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

−

film dydaktyczny – „Sprzęt do robót betonowych”,

−

stanowisko i sprzęt do wyświetlania filmów,

−

notatnik,

−

przybory do pisania,

−

modele betoniarek,

−

instrukcje obsługi różnych betoniarek.

Ćwiczenie 2

Określić, dotyczące obliczania czasu mieszania i wydajności betoniarek. Oblicz

podstawowe parametry betoniarki przeciwbieżnej z mieszalnikiem przechylnym o pojemności

zasypowej 500l, przygotowującej beton dla nawierzchni dróg. Wynik zapisz w notatniku.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić zasady obliczania podstawowych parametrów betoniarek,

2) obliczyć czas mieszania i wydajność betoniarki z warunków zadania,

3) zapisać w notatniku wynik,

4) zaprezentować efekty swojej pracy na forum grupy.

Wyposażenie stanowiska pracy:

−

przybory do pisania,

−

notatnik,

−

kalkulator,

−

literatura z rozdziału 6 dotycząca betoniarek.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

4.5.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wymienić z jakich podstawowych elementów składają się betoniarki?

2)

rozróżnić betoniarki?

3)

określić zasady pracy dozowników na kruszywo i cement?

4)

scharakteryzować sposób pracy betoniarki?

5)

scharakteryzować sposób pracy węzłów betonowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

4.6. Maszyny i urządzenia do wbudowania mieszanki betonowej

4.6.1. Materiał nauczania

Stosuje się dwie metody wbudowywania mieszanek betonowych:

−

w formach stałych,

−

w formach ślizgowych.

W metodzie pierwszej stosuje się zwykle zestawy maszyn o różnych funkcjach

i przeznaczeniu, kolejno wykonujące poszczególne czynności. Główne maszyny takiego

zestawu to:

−

rozkładarka, którą rozkłada się mieszankę betonową i nadaje jej kształt przewidziany

w projektem (odpowiednią grubość, pochylenie poprzeczne i podłużne),

−

wykończarka, którą zagęszcza się i profiluje mieszankę.

Prowadnice, po których poruszają się te maszyny, są formami stałymi i mogą być

używane jako baza odniesienia do wyrównywania podbudowy.

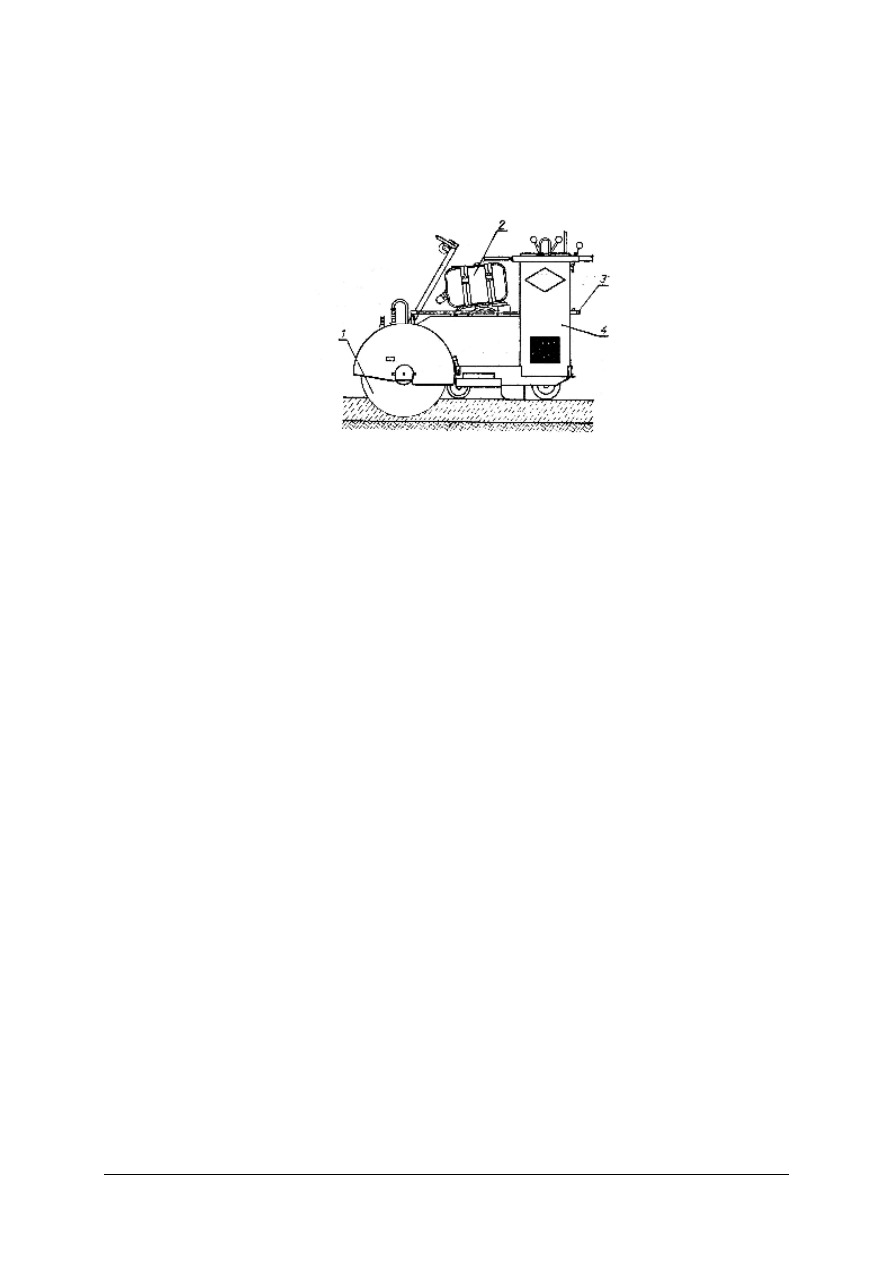

Zasadę działania i budowę rozkładarki z formami ślizgowymi pokazano na rysunku.

Rozkładarka wykonuje następujące czynności:

−

rozkładanie mieszanki betonowej,

−

zagęszczanie i formowanie płyty,

−

wygładzanie.

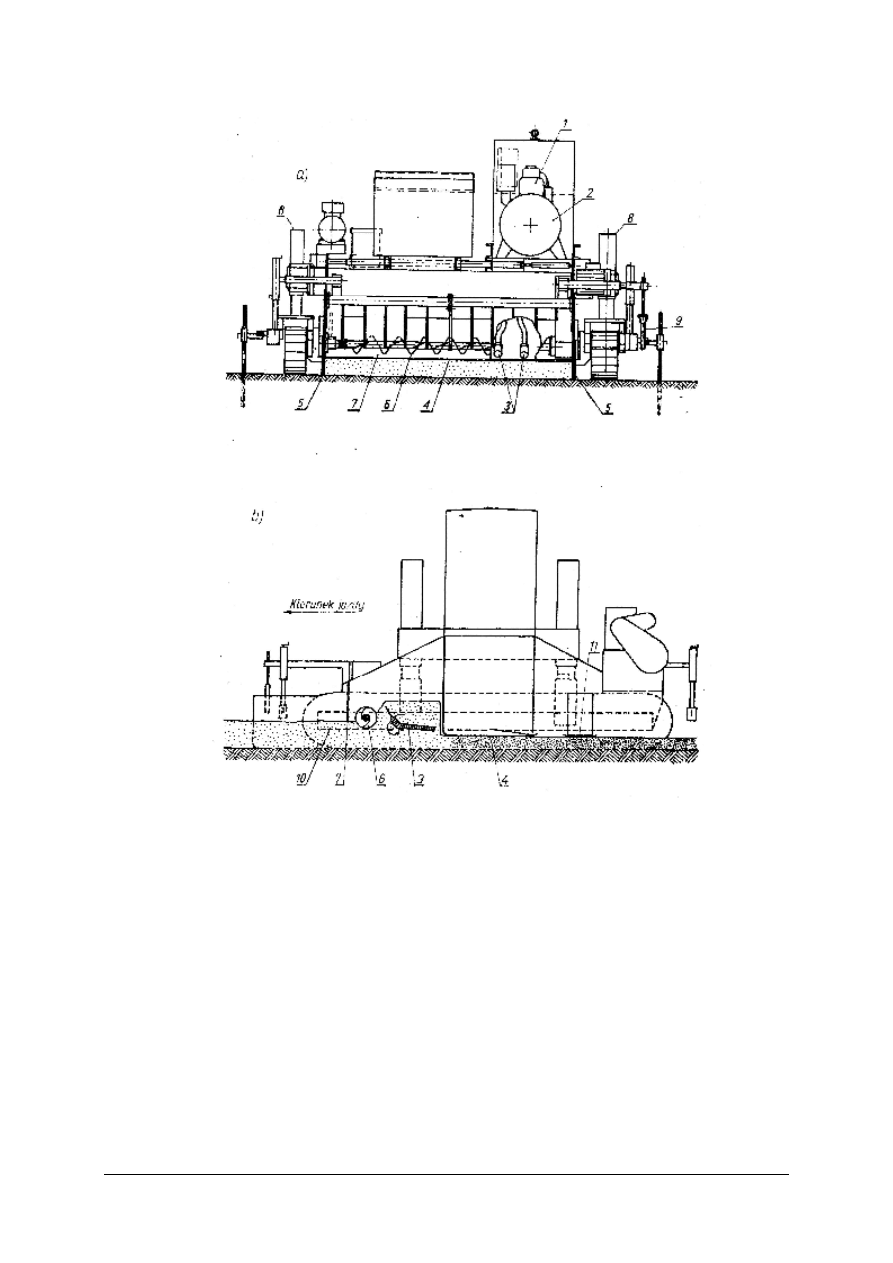

Przedstawiona na rysunku 8b mieszanka betonowa 10 dostarczana samochodami

i wysypywana wprost przed maszynę, gdzie ślimak 6 rozkładają na szerokość roboczą.

Do wstępnego wyrównania mieszanki służy zasuwa 7 (płyta pionowa) o regulowanej

wysokości. Wibratory pogrążane 3 zagęszczają mieszankę, która ugniata (wytłacza) płyta

formująca 4, a wygładza – deska gładząca 11 o ruchu poprzecznym posuwisto-zwrotnym.

Główny układ napędowy rozkładarki (rys. 8) składa się z silnika wysokoprężnego

1 napędzającego zespół prądotwórczy 2, który jest źródłem zasilania mechanizmu jazdy

ślimaka rozgarniającego 6 i wibratorów. Wibratory pogrążalne 3 są umieszczone z przodu

maszyny, równolegle do kierunku jazdy. Liczba wibratorów zależy od szerokości roboczej,

a odległości między nimi nie powinny być większe niż 0,5 m. Nawierzchnia jest kształtowana

płytą formującą 4, a krawędzie boczne wykonywane przez formy ślizgowe 5 zamocowane na

maszynie.