I.

Podział materiałów:

1. Podział ze względu na skład chemiczny

a. Metale i ich stopy

b. Materiały ceramiczne (np. kreda)

c. Tworzywa polimerowe

d. kompozyty

2. Podział ze względu na warunki pracy

a. Materiały konstrukcyjne

Pracujące pod obciążeniem, np. przęsło mostu, element silnik, wiertło, śruba…

Reakcja na obciążenie – odkształcenie

b. Materiały fukcjonalne

Inne warunki, np. temperatura pracy, środowisko korozyjne, właściwości

magnetyczne, itp.

Materiały do elektroniki, optyki, stosowane w energetyce, materiały magnetyczne,

itp.

II.

Metale

1. Cechy

a. Duża wytrzymałość

b. Ciągliwość

c. Przewodnictwo elektryczne

d. Przewodnictwo cieplne

2. Czyste metale i stopy:

a. Stopy żelaza (stale)

Stale i staliwa

Żeliwa i surówki

b. Aluminium

c. Tytan

d. Magnez

e. Cyna

f. Cynk

g. Stopy Al.:

Do przeróbki plastycznej i obróbki cieplnej

Odlewnicze

h. Stopy Cu:

Brązy

Mosiądze

Miedź

i. Stopy Ti

j. Stopy Ni

k. Stopy Mg

III.

Ceramika:

1. Tlenki, azotki, węgliki, złożone

2. Cechy:

a. Wysoka temp. Topnienia

b. Duża twardość

c. Zróżnicowane właściwości elentryczne

d. Izolatory cieplne

e. Odporne na ścieranie

3. Wyroby ceramiczne:

a. Porcelana, fajans, kamionka, ceramika budowlana, ceramika inżynierska (tlenki, azotki,

węgliki)

IV.

Polimery (zbudowane z różnych prostych cząsteczek złożonych z atomów węgla, wodoru, chloru,

krzemu, fluoru, siarki)

1. Cechy

a. Mała wytrzymałość mechaniczna

b. Odporne na czynniki atmosferyczne i chemiczne

c. Dobre właściwości izolacyjne

d. Łatwość kształtowania

V.

Budowa materiałów

1. Budowa -> atomy (wiązania chemiczne) -> mikrostruktura (defekty w ułożeniu atomów)

2. Struktura (sposób ułożenia atomów lub cząstek)

a. Bezpostaciowa (amorficzna)

b. Krystaliczna

3. Rodzaje wiązań między atomami

a. Kowalencyjne

Powstają w wyniku łączenia par elektronów o różnych spinach. Uwspólnione

elektrony przechodzą kolejno od jednego do drugiego atomu

Bardzo silne, duża wytrzymałość mechaniczna

b. Metaliczne

Są wynikiem oderwania się elektronów znajdujących się na ostatniej orbicie atomu i

utworzenia tzw. Gazu elektronowego, tzn. że mogą one się swobodnie poruszać

między atomami wiążąc je ze sobą

Są bezkierunkowe, zapewniają przewodnictwo elektryczne i cieplne i dobrą

plastyczność

c. Jonowe

Powstają na skutek przyciągania się przeciwnych ładunków. Powstała cząsteczka jest

elektrycznie obojętna, stanowi jednak dipol. Umożliwia to łączenia się cząstek i

tworzenie kryształu. Kryształy takie cechują się dużą wytrzymałością i twardością oraz

wysoką temp topnienia

d. Wtórne

4. Materiały o budowie krystalicznej

a. Kryształ - ciało stałe, w którym atomy są ułożone w periodycznie powtarzających się

odstępach

Monokryształ – pojedynczy kryształ

Bikryształ – dwa kryształy połączone ze sobą

Polikryształ – więcej niż dwa kryształy połączone ze sobą

Idealny kryształ – idealne ułożenie atomów, brak defektów

Kryształ z defektami – ziarno (połączenie między ziarnami – granica ziarna)

b. Sieci krystalograficzne – sieć przestrzenna powstała w wyniku regularnego powtarzania

ułożenia atomów

c. Komórka elementarna – najmniejszy obszar sieci o regularnym kształcie pozwalającym na

uzyskanie sieci poprzez powielanie tej komórki

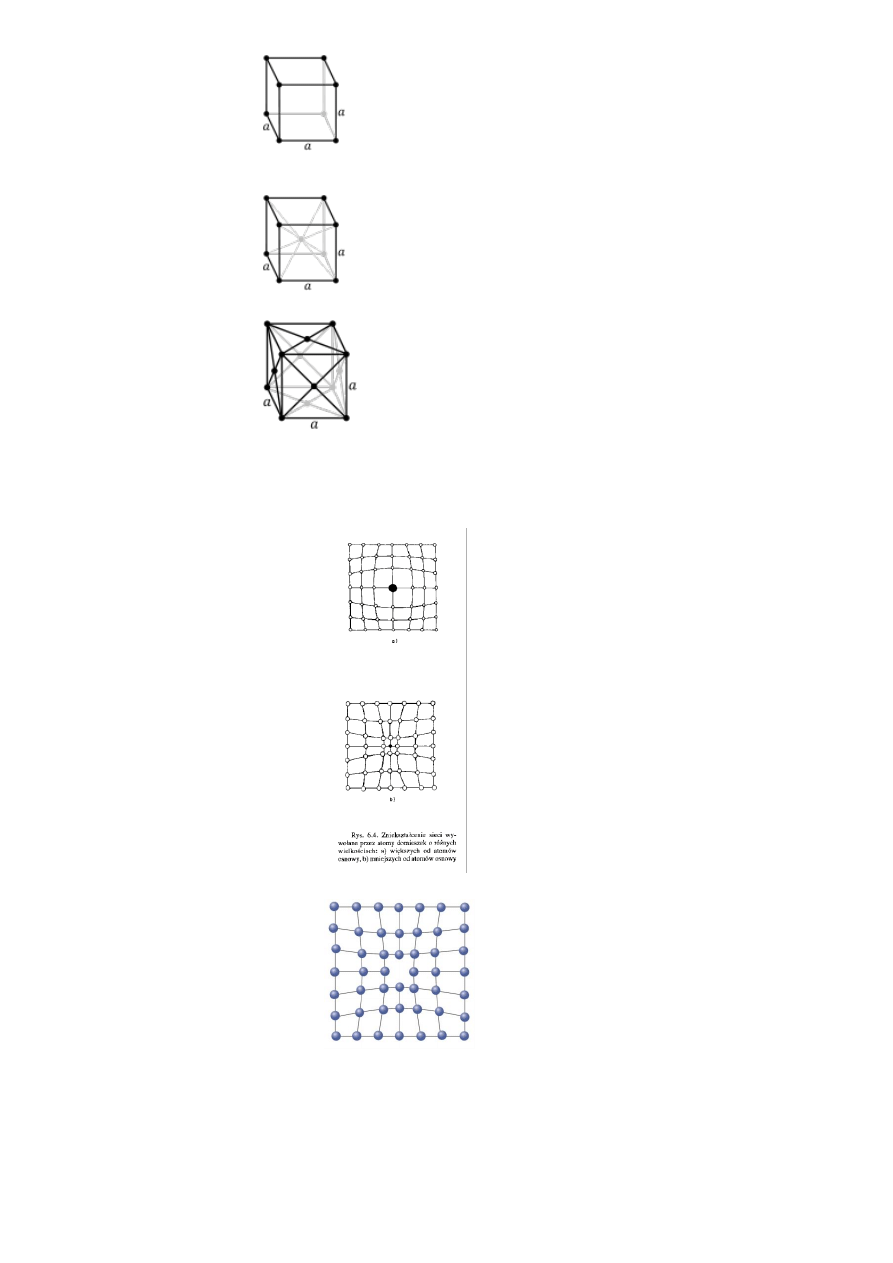

Regularna prymitywna

Regularne przestrzennie centrowane

Regularne ściennie centrowane

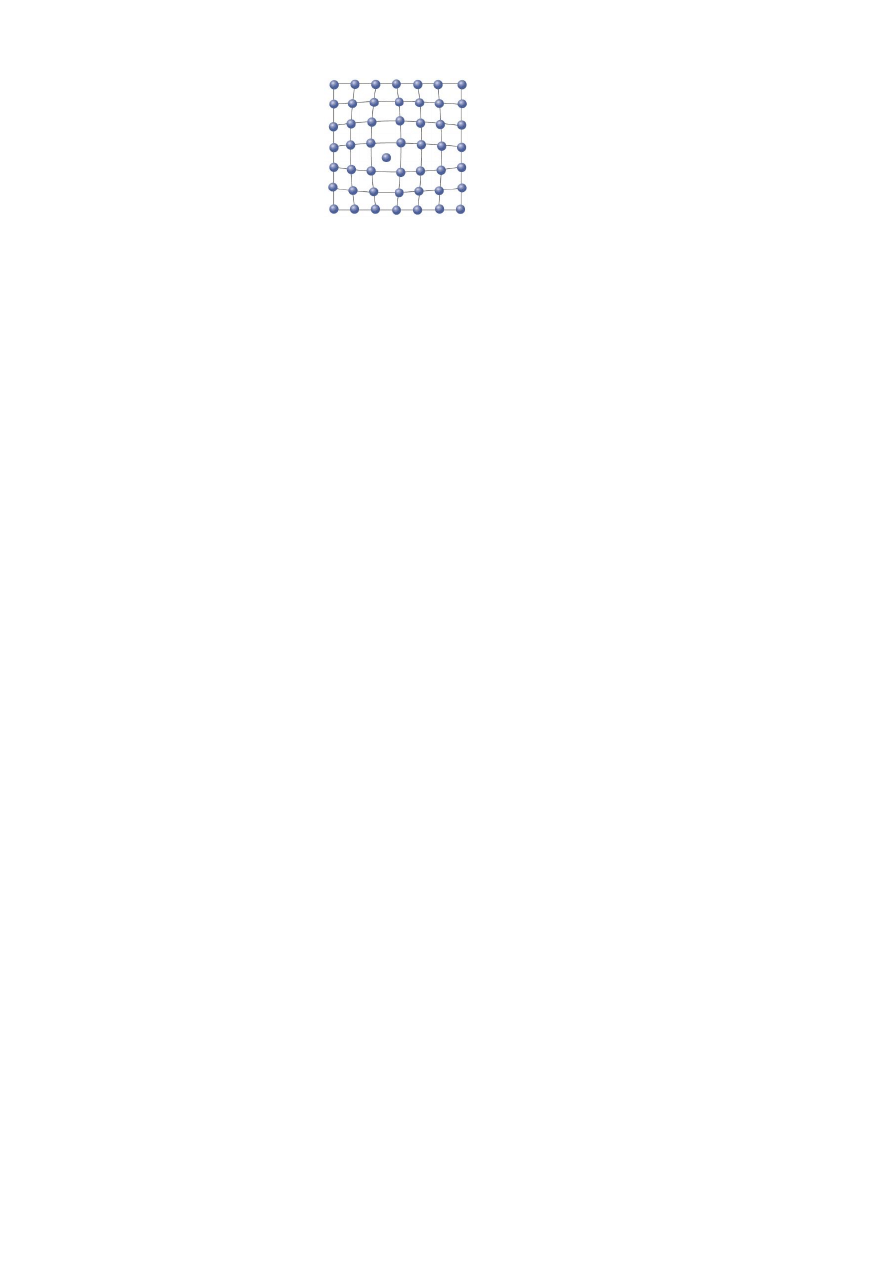

d. Defekty budowy krystalograficznej (defekty oznaczają zniekształcenia sieci krystalograficznej

-> naprężenia w sieci -> nagromadzenie energii)

Punktowe

Atom obcy

Wakans

Atom międzywęzłowy

Liniowe

Dyslokacja – usunięcie, wstawienie lub przemieszczenie dodatkowej

płaszczyzny atomów. Ma jedne wymiar znacznie większy w porównaniu z

dwoma pozostałymi wokół. Dyslokacje wyróżniamy krawędziowe i śrubowe

i. Wektor Burgersa – wskazuje kierunek i wielkość przesunięcia

atomów przy ich powstawaniu i poruszaniu

ii. Jak powstają dyslokacje?

Podczas wzrostu kryształu z cieczy lub pary

Poprzez kondensację wakansów

W wyniku działania naprężeń

iii. Jak mogą się poruszać dyslokacje?

Poślizg – dyslokacja porusza się po danej płaszczyźnie i w

danym kierunku pod wpływem naprężeń stycznych w

płaszczyźnie i kierunku o najgęstszym ułożeniu atomów

System poślizgu – kombinacja płaszczyzny i kierunku

poślizgu (przechodzenie fałdek po dywanie)

Wspinanie – dyfuzja atomów

Powierzchniowy

e. Mikrostruktura – charakteryzuje budowę zdefektowanych kryształów

Opis mikrostruktury:

Ilość i rodzaj defektów

Sposób rozmieszczenia defektów

Rozmiar defektów

f. Tekstura – ukierunkowanie ustawienia się ziaren w materiale

g. Anizotropia właściwości – niejednakowe właściwości w każdym kierunku

5. Rodzaje odkształceń

a. Sprężyste – sprężyna; nietrwałe odkształcenie, po zdjęciu odciążenia materiał wraca do

wymiarów i kształtu przed odciążeniem

b. Plastyczne – trwałe; powoduje trwałe zmiany wymiarów i kształtu; zmiana zewnętrznego

kształtu metalu pod wpływem działania sił zewnętrznych bez dekohezji tj. pęknięć i

rozwarstwień

Mechanizmy odkształcenia plastycznego

Poślizg

Bliźniakowanie – polega na nagłym, poślizgowym odkształceniu w małym,

ale ściśle ograniczonym przez bliźniacze obszarze sieci

Różnice między poślizgiem a bliźniakowaniem

i. Przy poślizgu orientacja wzajemnie przemieszczających się części

kryształu nie ulega zmianie, natomiast po utworzeniu bliźniaka jego

orientacja jest różna od osnowy kryształu i w konsekwencji powstają

granice bliźniacze

ii. Odkształcenie postaciowe przy bliźniakowaniu jest większe niż przy

poślizgu

iii. Naprężenie konieczne do wykonania poślizgu jest mniejsze niż do

bliźniakowania

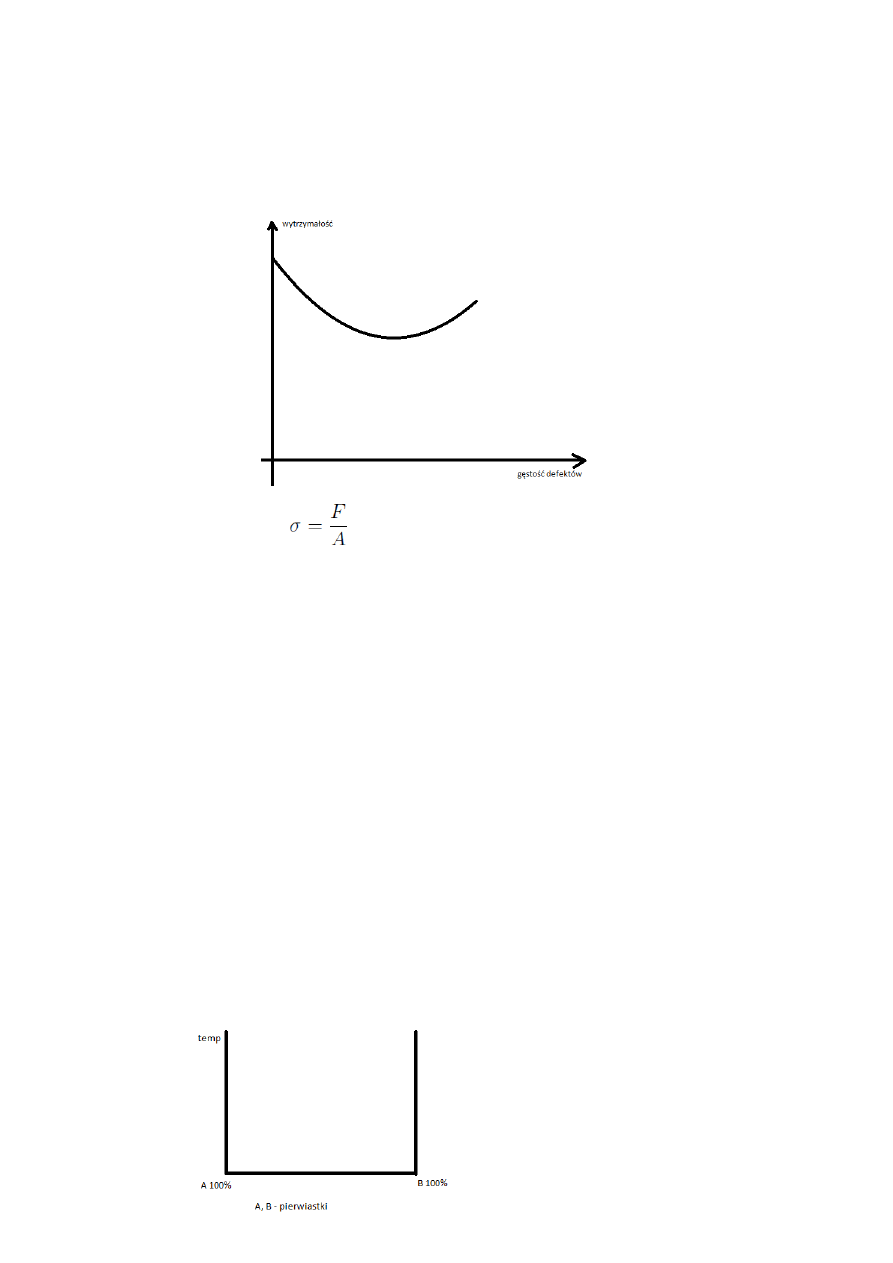

Jak zmienia się gęstość i rozmieszczenie dyslokacji w trakcie odkształcenia

plastycznego?

Wzrasta gęstość dyslokacji -> wzajemne blokowanie ruchów dyslokacji -> wzrost

naprężeń, wzrost energii -> wzrasta wytrzymałość

Zmiana wytrzymałości w funkcji gęstości defektów

(naprężenie=siła/przekrój)

c. Praktyczny aspekt odkształcenia -> możliwość odkształcenia -> zmiana kształtu -> obróbka ->

wytwarzanie

VI.

Stopy

1. Stop – tworzywo metaliczne składające się z dwóch lub więcej składników, z których co najmniej

jeden, stanowiący osnowę, jest metalem. Oprócz tego stopy zawierają domieszki, które dostają się

przypadkowo przy procesie wytwarzania surowców

2. Po co?

a. Wyższa wytrzymałość

b. Lepsze właściwości, np. antykorozyjne, magnetyczne, żaroodporne

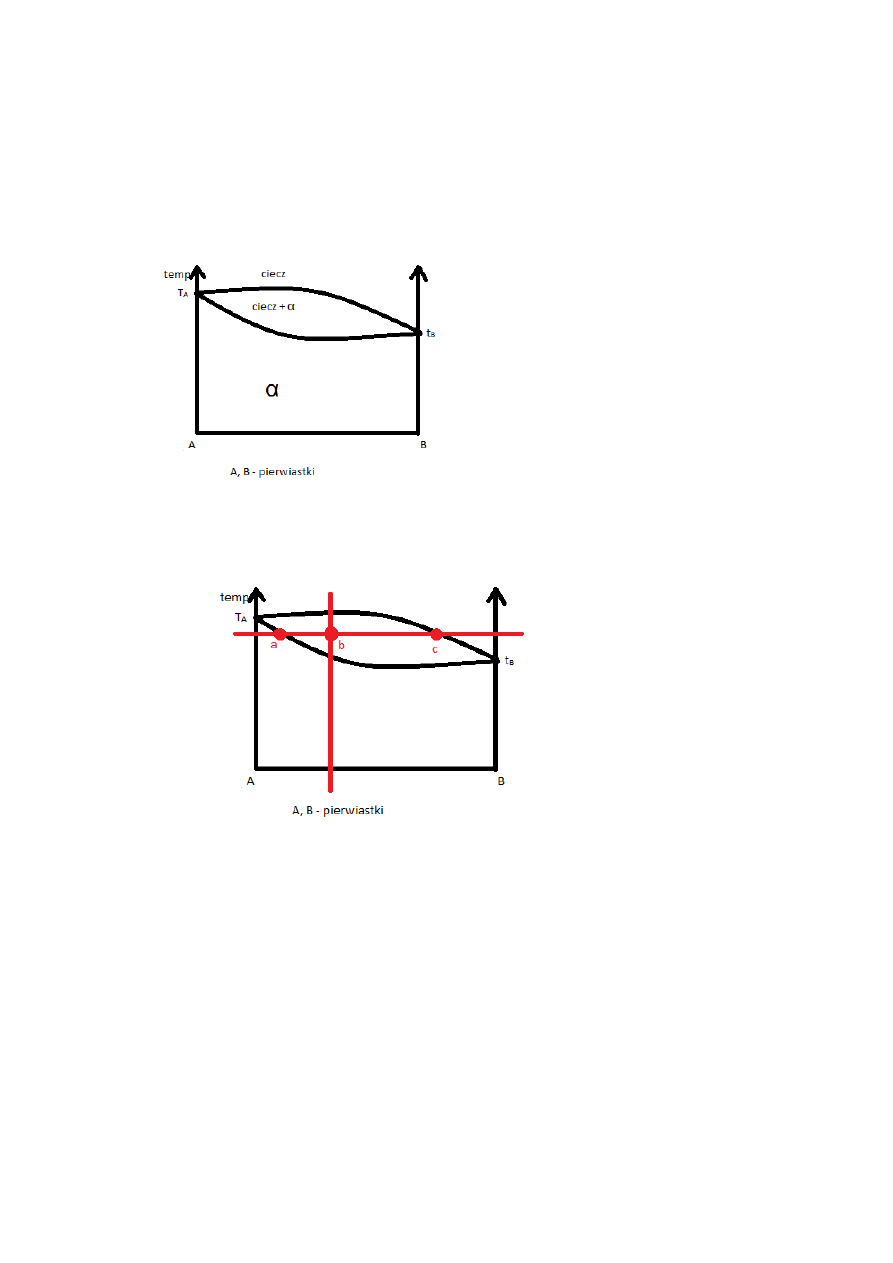

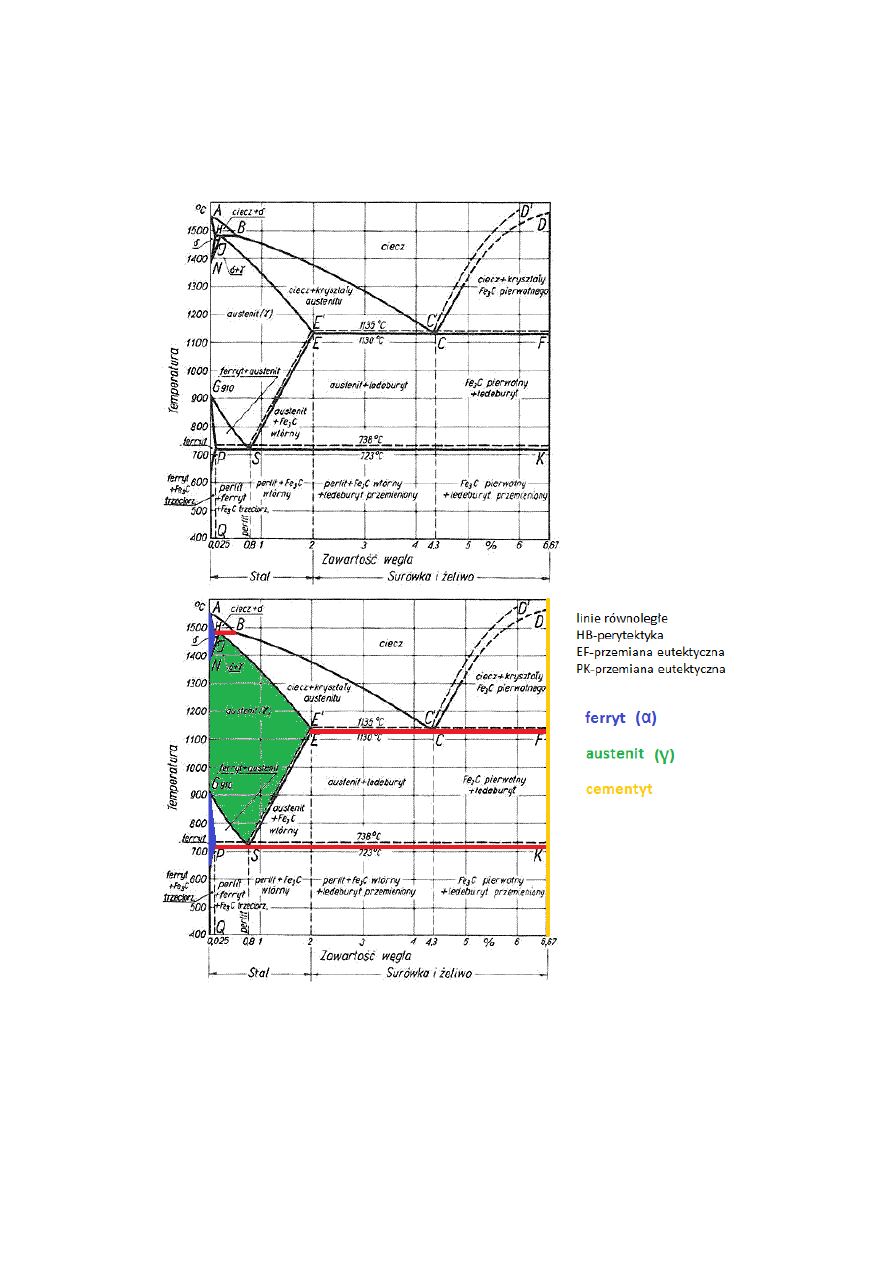

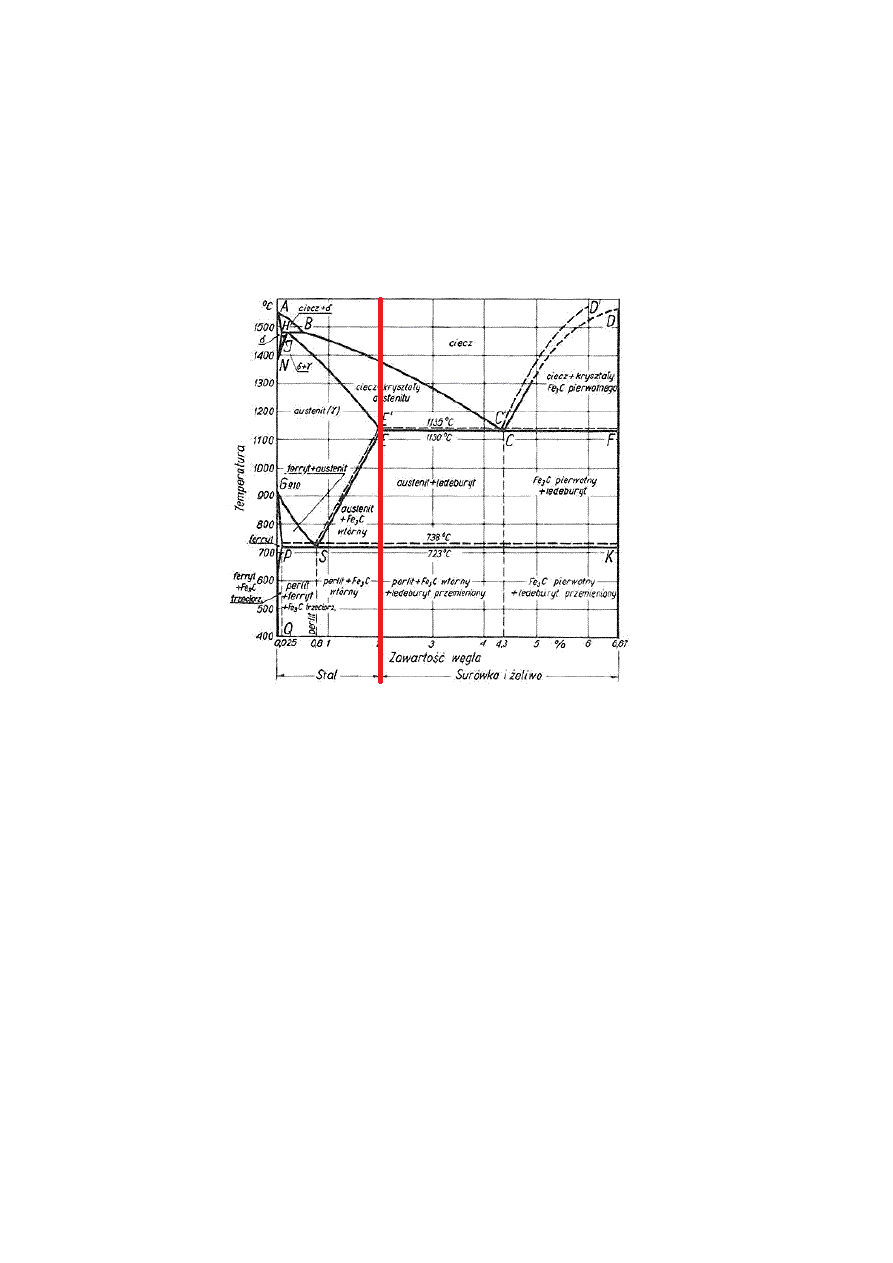

3. Układy równowagi fazowej

a. Wykres równowagi fazowej – linie wykresu przedstawiają temperatury początku i końca

przemian fazowych przy danym składnie chemicznym stopu oraz zmiany składu chemicznego

faz pozostających w równowadze przy różnych temp

b. Po co?

Ilustrują przebieg krzepnięcia

Pokazują zachodzące zmiany

Pozwalają przewidzieć strukturę stopów

Umożliwiaj dobór obróbki cieplnej

c. Faza – jednorodna część układu oddzielona od innych części powierzchnią rozdziału, czyli

granicą faz, po której przekroczeniu właściwości i struktura ulegają zmianie

Oznaczenia faz:

L – ciecz

α, β,… - fazy stałe

d. Przemiana eutektyczna – z cieczy powstaje mieszanina α+β

e. Przemiana perytektyczna – z ciecz+α powstaje β

f. Reguła dźwigni

r

C

=|ab| - ilość cieczy

r

S

=|bc| - ilość fazy stałej

r= r

C

+ r

S

=|ac| - ogólna ilość stopu

4. Krystalizacja metali i stopów

a. Jak krystalizują się metale?

Mechanizm krystalizacji polega na dwóch procesach tj. tworzeniu się zarodków fazy

stałej i ich rozrostu aż do zetknięcia kryształów, co powoduje powstanie struktury

polikrystalicznej

Towarzyszy temu wydzielanie utajonego ciepła krystalizacji oraz zjawisko transportu

masy (dyfuzji)

b. Zarodek krystalizacji – kilkusetatomowe skupienie fazy stałej o typowej dla niej strukturze

krystalicznej, powstałe wewnątrz fazy ciekłej lub gazowej, które rozrasta się poprzez

dołączenie kolejnych atomów

c. Rodzaje zarodkowania

Homogeniczne – występuje w wyniku fluktuacji energii w ośrodku i w określonym

jego miejscu, gdzie energia jest wystarczająca do powstania zarodka o wielkości

nadkrytycznej

Heterogeniczne – występuje wtedy, gdy w ośrodku ciekłym istnieją nierozpuszczone

cząstki fazy stałej, na których może osadzać się krystalizująca faza

d. Dendryt – kryształ drzewiasty, gałęzie rosną w kierunkach, w których jest największa

szybkość wzrostu

Dendryt -> monokryształ

Zastosowanie w elektronice

Brak granicy ziarna, jeden kryształ

Metody otrzymywania: powolne wyciąganie kryształu rosnącego z zarodka

umieszczonego w roztopionym metalu

e. Wiskers (kryształ nitkowy) – monokryształ o grubości kilku mikrometrów, prawie bez

defektów, wytrzymałość zbliżona do teoretycznej

f. Jak krystalizują polikryształy?

Odbieranie ciepła, chłodzenie ze stanu ciekłego

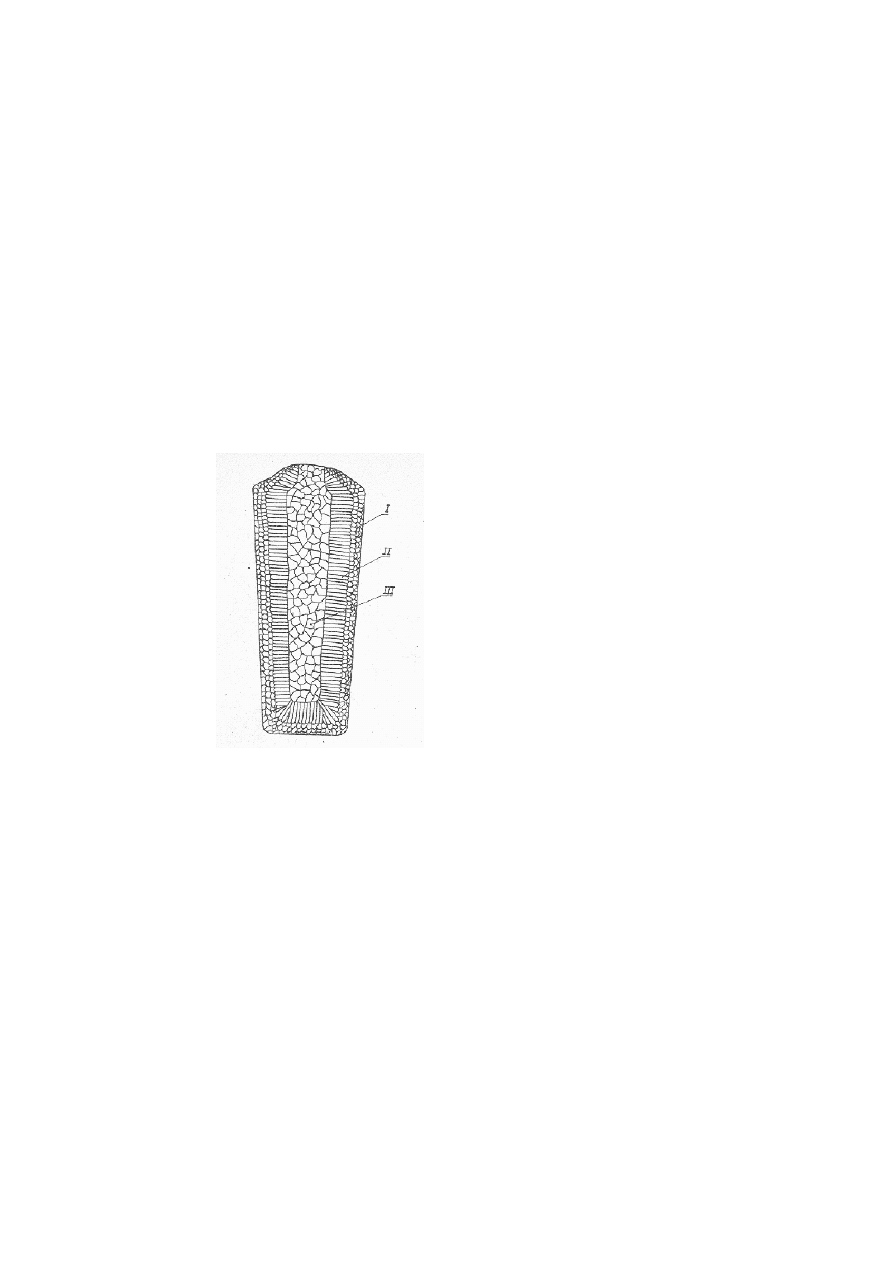

g. Budowa wlewka

I – kryształy zamrożone

II – kryształy kolumnowe

III – równoosiowe dendryty

5. Umocnienie metali:

a. Zmiany właściwości

Wzrost twardości i wytrzymałości

Spadek plastyczności

Mechanizm – utrudnienie ruchu dyslokacji, blokowanie ruchu dyslokacji na różnego

rodzaju przeszkodach

b. Metody umacniania

Przez odkształcenie (dyslokacje)

Realizowane przez obróbkę plastyczną

Zgniot i rekrystalizacja

i. Zgniotem nazywamy zmiany właściwości fizycznych i mechanicznych

metalu lub stopu wywołane jego odkształceniem plastycznym na

zimno.

Podczas zgniotu ulega zmianie jego mikrostruktura

Zwiększa się ilość defektów

Wzrasta ilość zmagazynowanej energii

Miara zgniotu – stopień zgniotu

Z=[(S

K

- S

P

)/ S

P

]*100%

Z – stopień zgniotu

S

K

– stopień końcowy

S

P

– stopień początkowy

Jak zgniot wpływa na mikrostrukturę metali?

Wzrasta liczba dyslokacji

Powstają sprężenia dyslokacji i komórkowe układy

dyslokacji

Dochodzi do rozdrobnienia struktury (ziaren)

Powstaje ukierunkowana struktura (wydłużenie

ziaren)

Jak zgniot wpływa na własności mechaniczne metali?

Zwiększa twardość i wytrzymałość

Zmniejsza własności plastyczne

Anizotropia właściwości

ii. Co się dzieje z materiałem po zgniocie, gdy poddamy go wyżarzeniu?

Proces zdrowienia i rekrystalizacji

Zdrowienie

Obejmuje zanik defektów punktowych i

naprężeń oraz uporządkowanie dyslokacji

zwane poligonizacją

Nieduży spadek właściwości mechanicznych

i nieduży wzrost właściwości plastycznych

Rekrystalizacja

Jest to zarodkowanie w zgniecionym

materiale nowych nieodkształconych ziaren

i ich rozrost aż do całkowitego pochłonięcia

obszarów zdefektowanych

Rekrystalizacja zachodzi w wyższej temp niż

zdrowienie tzw. temp rekrystalizacji

Temp rekrystalizacji (skorelowana z temp

topnienia – 0,4temp topnienia; najniższa

temp, przy której w ciągu jednej godziny

zajdzie krystalizacja; zależna od stopnia

zgniotu Z% rośnie -> temp rekrystalizacji

niższa)

Mechanizm rekrystalizacji (zarodkowanie i

rozrost; nowe, wolne od defektów ziarna

ulegają rozrostowi poprzez migrację granicy

szerokokątnej)

Wielkość ziarna po rekrystalizacji zależy od

stopnia zgniotu, temp wyżarzania i czasu

wyżarzania

Techniczne znaczenie rekrystalizacji:

stosowane do wytwarzania wyrobów jak

rury, pręty; zabieg międzyoperacyjny

zwiększa i uplastycznia metal

Uwalnianie nagromadzonej energii odkształcenia, zanik i

uporządkowanie defektów

iii. Zgniot krytyczny

Zgniot, po którym wielkość ziarna po rekrystalizacji jest

największa

Wynika to z małej ilości zarodków powstających po takim

zgniocie

Nie jest pożądany przy procesie technologicznym –

gruboziarnista struktura, złe właściwości mechaniczne

iv. Rozrost ziarna

Po zakończeniu rekrystalizacji przetrzymywanie materiału w

temp lub wyżarzanie dalsze w wysokiej temp prowadzi do

rozrostu ziaren

Mechanizm rozrostu – pochłanianie małych ziaren przez

większe

v. Zabieg wyżarzania razem z odkształcaniem plastycznym – obróbka

plastyczna na gorąco

Granicami ziaren

Im więcej granic, tym więcej przeszkód dla ruchu dyslokacji

Rozmiar ziarna – odległość od granic

Im mniejszy rozmiar ziarna, tym więcej granic, tym większe umocnienie

Atomami obcymi (roztworowe)<walizka>

Wzrost naprężeń wokół atomu obcego, rozpychanie sieci

Utrudnienia dla ruchu dyslokacji

i. Blokowanie dyslokacji w ich położeniach wyjściowych

ii. Zmniejszenie szybkości ruchu dyslokacji

iii. Utrudnienie w pokonywaniu przeszkód przez dyslokacje

Dyspersyjne (przez cząstki)<piasek i kamienie na plaży>

Obce cząstki w osnowie

Utrudnienie dla ruchu dyslokacji

i. Blokowanie dyslokacji w ich położeniach wyjściowych

ii. Zmniejszenie szybkości ruchu dyslokacji

iii. Utrudnienie w pokonywaniu przeszkód przez dyslokacje

Wydzieleniowe (dotyczy stopów)

Trzy etapy tego umocnienia

i. Zmiana rozpuszczalności jednego ze składników w stanie stałym

ii. Przesycanie

Rozgrzanie stopu do temp wyższej o 30-50

O

C od temp

granicznej rozpuszczalności – rozpuszczenie wydzielonego

składnika

Wygrzanie i szybkie schłodzenie – przesycenie stopu,

struktura jednofazowa (nie można uzyskać roztworu z

wykresu równowagi,

iii. Starzenie

Nagrzanie stopu przesyconego do temp poniżej temp

granicznej rozpuszczalności, wygrzanie i schłodzenie

Dochodzi do wydzielenia z przesyconego roztworu składnika

znajdującego się w nadmiarze w postaci fazy o dużej

dyspersji, tworzą się tzw. strefy G-P, proces dyfuzyjny

Wzrost umocnienia

VII.

Stopy żelaza

1. Żelazo

a. Związki chemiczne w przyrodzie

b. Stopy w technice

2. Układ żelazo-węgiel

a. Ferryt

Jest międzywęzłowym roztworem stałym węgla w żelazie α

Oznaczamy Feα(C) lub α

Komórka przestrzennie centrowana

Własności fizyczne i mechaniczne ferrytu są zbliżone do własności żelaza α

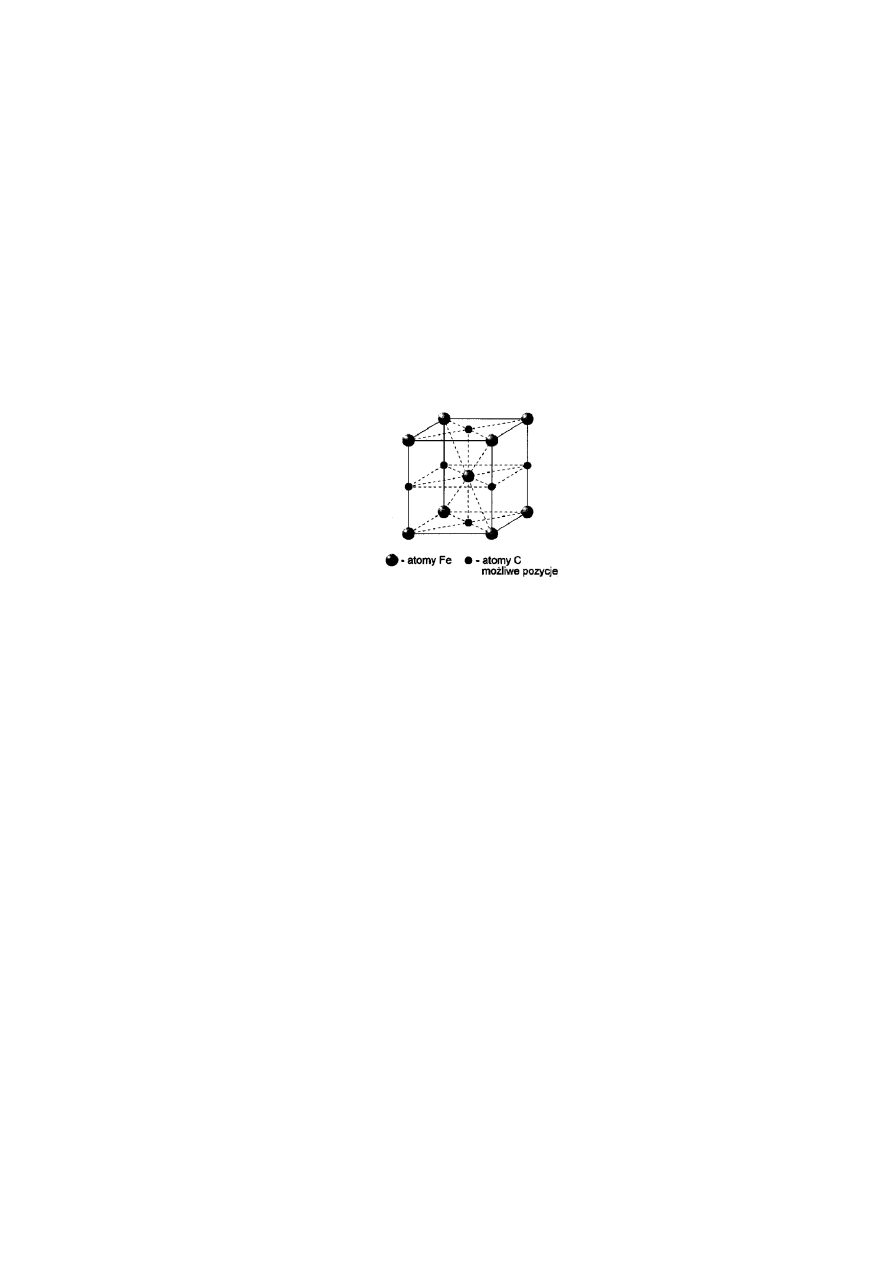

b. Austenit

Roztwór stały, międzywęzłowy węgla w żelazie – γ

Komórka ściennie centrowana

Ma największą gęstość spośród wszystkich faz układu

Występuje jako składnik z prostymi granicami bliźniakowania

c. Przemiany fazowe

Perytektyczna: ferryt + ciecz -> austenit

Eutektyczna: ciecz -> austenit + cementyt -> ledeburyt (duża twardość i kruchość) ->

(poniżej temp eutektoidalnej; austenit -> perlit) ledeburyt przemieniony

Eutektoidalna: austenit -> ferryt + cementyt -> perlit

Perlit jest eutektoidem o zawartości 0,77% C

Komórka przestrzennie centrowana

3. Stale

a. Stal – stop żelaza z węglem plastycznie obrobiony i plastycznie obrabialny o zawartości węgla

nie przekraczającej ok. 2%

Węgiel w stali najczęściej występuje w postaci perlitu o budowie płytkowej

Dzięki zawartości węgla wzrastają wytrzymałość i twardość, a maleje plastyczność

Stal obok żelaza i węgla może zawierać różne inne składniki. Do pożądanych

składników stopowych zalicza się głównie metale (chrom, nikiel, mangan, wolfram,

miedź, molibden, tytan). Zanieczyszczenia: tlen, siarka, azot oraz tlenki siarki, fosforu

(strącenia niemetaliczne)

b. Stale dzieli się

Ze względu na zawartość węgla

Węglowe

i. Głownie wywiera wpływ węgiel

ii. Mało innych pierwiastków (pochodzą z przerobu hutniczego, np.

krzem, mangan, aluminium lub zanieczyszczenia)

iii. Zastosowanie:

Konstrukcje

Szyny

Stale narzędziowe

Stopowe

i. Oprócz żelaza i węgla mają celowo dodane inne pierwiastki

ii. Poprawa własności mechanicznych, chemicznych i innych

iii. Zmiana struktury, wpływ na obróbkę cieplną

iv. Np. manganowe, krzemowe, manganowo-krzemowe, niklowe,

chromowe

v. Podział stali stopowych

Niskostopowe (do 2% wagi pierwiastków stopowych)

Średniostopowe (2%-8% )

Wysokostopowe (8%-55%)

vi. Stale stopowe specjalne dzielą się na podklasy

Maszynowe

Urządzenia ciśnieniowe

Konstrukcyjne

Szybkotrące

Narzędziowe stopowe

Łożyska toczne

O szczególnych własnościach fizycznych

vii. Stale stopowe nierdzewne (zawierające co najmniej 10,5% Cr oraz

co najwyżej 1,2% C)

Dzielą się na

Odporne na korozję

Żaroodporne

Odporne na pełzanie (żarowytrzymałe)

viii. Zastosowanie stali stopowych

Budowa maszyn

Urządzenia ciśnieniowe

Łożyska

Ze względu na strukturę wewnętrzną

Ferrytyczne (przy samej lewej stronie wykresu)

Ferrytyczno-perlityczne

Perlityczne (blisko 100% przemiany i w prawo)

Ze względu na zastosowanie

Ze względu na rodzaj i udział składników stopowych

Ze względu na sposób wytwarzania

c. Istotne pierwiastki w stalach

Nikiel – obniża temp przemiany austenitycznej oraz prędkość hartowania. W

symbolach stali jego dodatek oznacza się literą N

Chrom – powoduje rozdrobnienie ziarna, co podwyższa hartowność stali. W

symbolach stali jego dodatek oznacza się literą H

Mangan – obniża temp przemiany austenitycznej. W symbolach stali jego dodatek

oznacza się literą G

Wolfram – zwiększa drobnoziarnistość. W symbolach stali jego dodatek oznacza się

literą W

4. Żeliwa, staliwa i surówki

a. Żeliwo – stop odlewniczy żelaza z węglem, krzemem, manganem, fosforem, siarką i innymi

składnikami zawierające od 2% do 3,6% węgla w postaci cementytu lub grafitu

(występowanie konkretnej fazy węgla zależy od szybkości chłodzenia; chłodzenie powolne

sprzyja wydzielaniu się grafitu; także ich dodatki stopowe odgrywają tu pewną rolę: krzem

powoduje skłonność do wydzielania się grafitu, a mangan przeciwnie, stabilizuje cementyt)

Odlewy żeliwne hamują, tłumią drgania

Otrzymuje się przez przetapianie surówki z dodatkami złomu stalowego lub żeliwnego

w piecach zwanych żeliwniakami

Charakteryzuje się niewielkim (1%-2%) skurczem odlewniczym, łatwością wypełniania

form, a po zastygnięciu obrabialnością

Wyroby odlewnicze poddaje się szlifowaniu, a także procesowi sezonowania, którego

celem jest zmniejszenie wewnętrznych naprężeń

Jest odporne na korozję dzięki wysokiej zawartości węgla

Żeliwo dzielimy na

Szare (grafit)

Białe (cementyt)

Połowiczne (pstre) (grafit/cementyt) – ma właściwości pośrednie pomiędzy

szarym a białym

Inny podział żeliwa

Niestopowe

Stopowe (dodawanie pierwiastków: krzem, nikiel, chrom, molibden)

i. Odporne na korozję z dodatkiem niklu lub molibdenu

ii. Kwasoodporne

iii. Żaroodporne

Jeszcze inny podział żeliwa

Szare – żeliwo, w którym węgiel występuje w postaci grafitu

i. Żeliwo wyższej jakości

ii. Bardziej ciągliwe, łatwiej obrabialne

iii. Grafit zmniejsza skurcz odlewniczy

iv. Zwiększa wartości ślizgowe

v. Sprzyja tłumieniu drgań

Ciągliwe – długotrwałe wyżarzanie ciągliwa białego (ferryt + grafit)

i. Dobre własności wytrzymałościowe

ii. Odlewy, narzędzia

Sferoidalne – żeliwo szare, w którym grafit występuje w postaci kulkowej

i. Ma dobre właściwości wytrzymałościowe

ii. Odporny na ściskanie, zginanie

iii. Odporny na wysokie ciśnienia

iv. Zastosowanie w silnikach, tarczach hamulcowych

Białe – żeliwo, w którym węgiel występuje w postaci kruchego cementytu

i. Kruche i nieobrabialne

ii. Nie nadaje się na części konstrukcyjne

Osnowa żeliwa

Ferryt

Ferryt + perlit

Perlit

Wpływ pierwiastków stopowych na własności żeliwa

Zwiększenie własności mechanicznych

Zwiększenie odporności na ścieranie

Poprawienie odporności na korozję

Poprawienie własności fizycznych, np. magnetycznych

b. Staliwo – stop żelaza z węglem w postaci lanej, nie poddany obróbce plastycznej

Gruboziarnistość i pustki międzykrystaliczne

Gorsze od stali i żeliw

VIII.

Obróbka cieplna

1. Obróbka cieplna zwykła

a. Wyżarzanie

b. Hartowanie i odpuszczanie

Hartowanie

Martenzytyczne – nagrzanie stali do temp austenityzowania, wygrzanie w tej

temp i oziębienie z szybkścią większą od krytycznej, w celu uzyskania

struktury martenzytycznej (grube, ciemne igły martenzytu na tle

nieprzemienionego austenitu)

i. Martenzyt – metastabilna (niezgodna z układem równowagi) faza

stopu żelaza i węgla powstała podczas chłodzenia z prędkością

większą od prędkości granicznej z temp, w której występuje

austenit. Ma strukturę drobnoziarnistą. Jest to przesycony węglem

roztwór na bazie żelaza α. Martenzyt jest fazą bardzo kruchą i

twardą. Igły martenzytu powstają w obszarach ziarna austenitu.

Listwowy

Płytkowy

ii. Przesycenie -> wzrost naprężeń -> wzrost twardości

Bainityczne – zachodzi przy przechłodzeniu stali w zakresie 200-400

O

C

powstaje bainit. Zarodkowanie bainitu rozpoczyna dyfuzyjne

przemieszczanie węgla w austenicie do granic ziaren lub dyslokacji.

Zarodkami przemiany są miejsca ubogie w węgiel.

i. Bainit – mieszanina przesyconego ferrytu i wydzielonych węglików

Podział bainitu:

Górny – powstaje w więcej niż 400

O

C; cementyt +

przesycony ferryt; niekorzystne ze względu na

kruche pękanie

Dolny – powstaje w mniej niż 400

O

C; węglik ε oraz

przesycony ferryt; twardszy od bainitu górnego

Objętościowe – austenit obejmuje całą objętość obrabialnego cieplnie

przedmiotu, a grubość warstwy zahartowanej, zależy wyłącznie od własności

materiału i szybkości chłodzenia

Powierzchniowe

Odpuszczanie

Skutkiem hartowania i odpuszczania jest utwardzenie i ulepszenie cieplne

c. Przesycanie i starzenie

2. Etapy obróbki cieplnej

a. Nagrzewanie – ciągłe lub stopniowe podwyższanie temp

b. Wygrzewanie – wytrzymanie elementu w docelowej lub pośredniej temp

c. Chłodzenie – ciągłe lub stopniowe obniżanie temp

Studzenie – wolne obniżanie temp

Oziębianie – szybkie obniżanie temp

Wychładzanie

3. W czasie chłodzenia austenitu w zależności od szybkości chłodzenia i temp przechłodzenia mogą

zachodzić przemiany:

a. Perlityczna

b. Martenzytyczna – bezdyfuzyjna przemiana przesyconego stopu żelaza zwanego austenitem,

jaka zachodzi w czasie hartowania stali

c. Bainityczna – częściowo dyfuzyjna

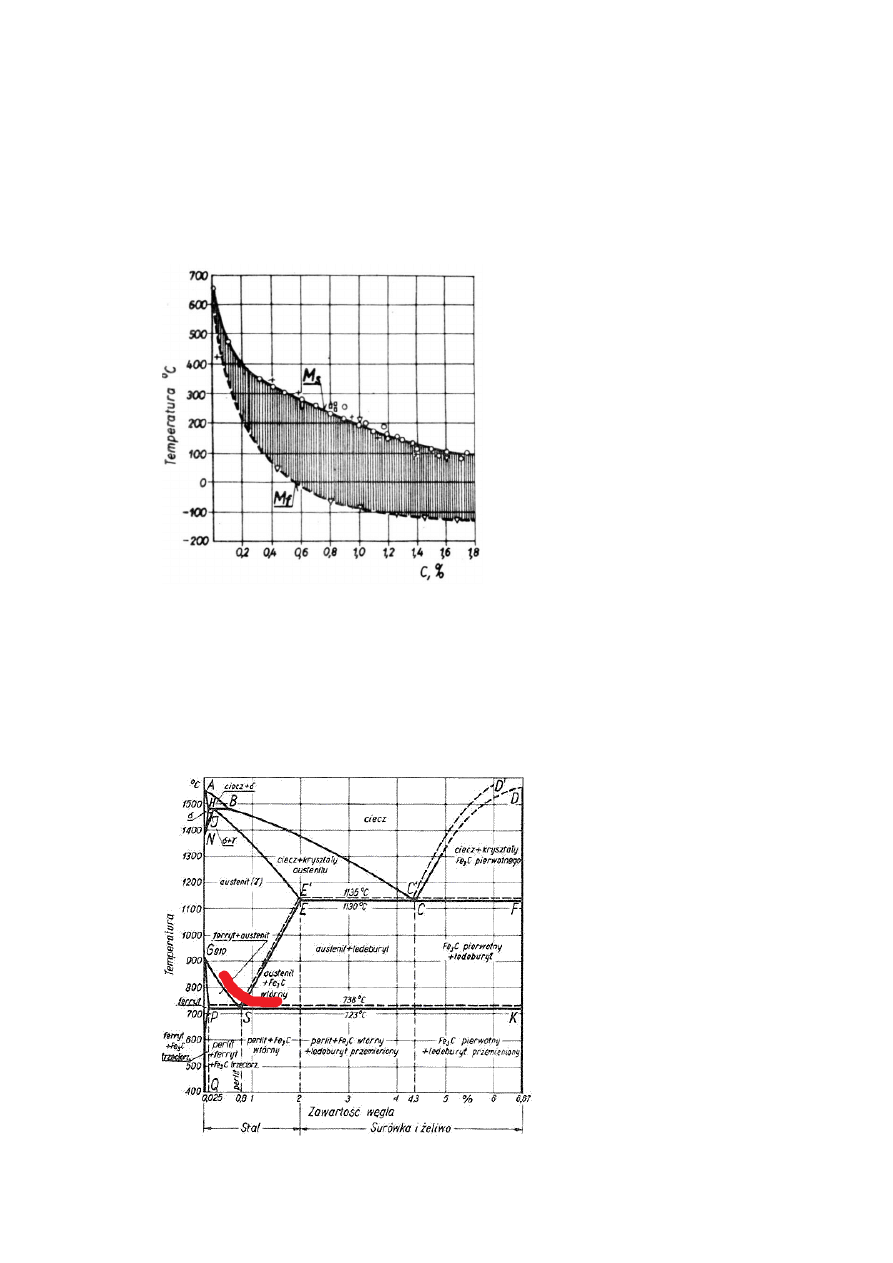

4. Wpływ zawartości węgla na temperaturę początku i końca przemiany martenzytycznej

M

s

– temp startowa

M

f

– temp końcowa

a. Niższe temperatury wygrzewania -> drobniejsze ziarno -> twardość

b. Temperatura startowa i końcowa zależą od składu chemicznego austenitu i obniżają się ze

zwiększeniem stężenia węgla w austenicie oraz niemal wszystkich dodatków stopów z

wyjątkiem Al i Co

5. Najlepsza temp do hartowania (Dlaczego również tam, gdzie nie jest już czysty austenit? Bo

cementyt sam w sobie jest twardy i nie wymaga hartowania)

6. Odpuszczanie – polega na nagrzewaniu uprzednio zahartowanego przedmiotu do temp leżącej

poniżej Ac1(przemiana eutektoidalna) i ochłodzeniu do temp pokojowej, co prowadzi do usunięcia

naprężeń oraz przemian wywołujących zmniejszenie twardości i wzrost plastyczności stali.

a. Podział w zależności od temp

Niskie (temp 150-200

O

C); głównie do narzędzi, sprężyn i sprawdzianów; duża

twardość, wytrzymałość i odporność na ścieranie zostaje)

Średnie (250-500

O

C); lepsza plastyczność, duża wytrzymałość i sprężystość, mniejsza

twardość)

Wysokie (500

O

C -Ac1); dobre właściwości plastyczne; powstaje sorbit – ferryt +

cementyt kulkowy, który ma nadal wysoką twardość (mniejsze niż martenzytu),

poprawiona plastyczność; efekt jak umocnienie drobnodyspersyjnymi cząstkami

b. Przemiany w stali podczas odpuszczania

Rozkład martenzytu

Przemiana austenitu szczątkowego w fazę α

Wydzielanie węglika ε i cementytu, a w stalach stopowych również innych węglików

Koagulacja węglików wydzielonych we wcześniejszych stadiach odpuszczania

Wyszukiwarka

Podobne podstrony:

bardzo kompletne ogolna cywil, Dokumenty- notatki na studia, Prawo Cywilne

pytania na kolos z klinicznej, psychiatria i psychologia kliniczna

Opracowane zagadnienia na koło z podstaw turystyki, Notatki na koła

Analiza ekonomiczna notatki na koło

sciaga na 3 kolos na dlugopis

notatki na egzamin

mozliwe na kolos 3

Notatki na egzamin genetyka id Nieznany

PIZZA NA CIEŚCIE JAJECZNYM by Sopelek, KUCHNIA-ZIOŁA-GOTOWANIE, GRILL, ruszt, pizza, tarta, ognisko,

strategie zarzadzania, Dokumenty- notatki na studia, Strategie zarządzania

Notatki na I kolokwium, Patofizjologia

sciaga na 5 kolos dlugopis

zarządzanie nauak na kolos

Wiedza o kulturze notatki na sprawdzian

notatki na KREOWANIE

notatki na neuropsychologie

więcej podobnych podstron