Rozdzia∏ 12

Produkcja

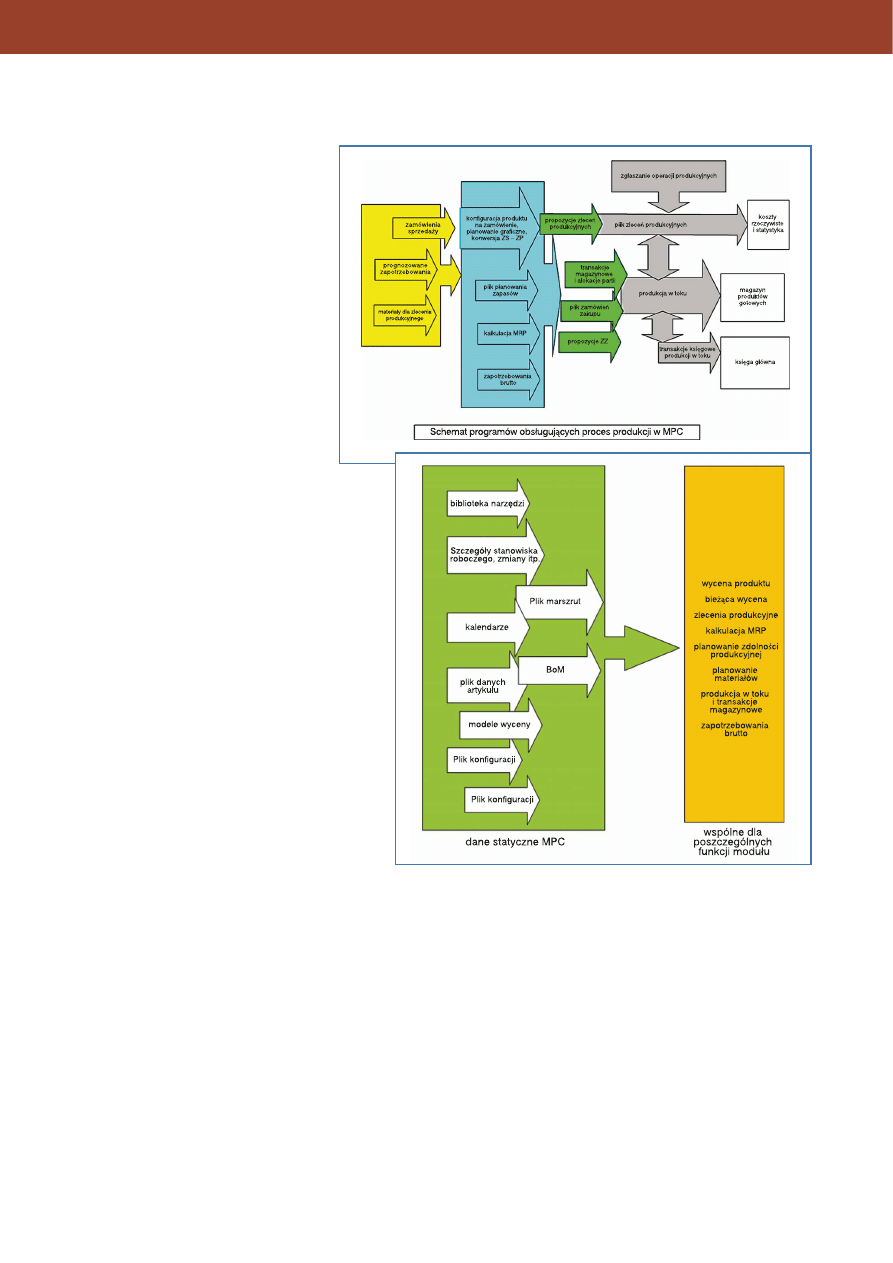

Modu∏ MPC pozwala na kontrolowanie procesów produkcyjnych w firmie. Opiera si´ na modelu MRP.

Planowanie rozpoczyna si´ wprowadzeniem danych g∏ównego planu produkcji, np w oparciu o prognozy

sprzeda˝y, planowania zapasów (MPS). Kolejnym etapem jest kalkulacja MRP pozwalajàca na wygenerowanie

propozycji uzupe∏nienia zapasów. Modu∏ pozwala tak˝e na codziennà kontrol´ stanowisk i linii produkcyjnych.

Parametry MPC sà specyficzne tylko dla tego modu∏u. Jednostkami organizacyjnymi sà stanowiska robocze,

proces produkcyjny opisany jest jako zestaw operacji. Planowanie zapasów mo˝e opieraç si´ na

prognozowanym zapotrzebowaniu. Modele wyceny pozwalajà na u˝ycie definiowanych przez u˝ytkownika

kalkulacji kosztów.

211

Opis modu∏u

Te diagramy pokazujà przep∏ywy danych

dotyczàcych zapotrzebowaƒ i zasobów, a tak˝e

danych statystycznych niezb´dnych do obs∏ugi

funkcjonalnoÊci MPC.

Dane podstawowe MPC – funkcje obs∏ugujàce dane

statyczne, czyli artyku∏y, BoMy, konfiguracje produktu,

marszruty, stanowiska produkcyjne, narz´dzia i tabele

kodów.

Planowanie g∏ówne – prognozowanie

zapotrzebowania. G∏ówny harmonogram produkcji,

zapotrzebowanie brutto na materia∏y, wst´pne

planowanie zdolnoÊci produkcyjnej.

MRP – generowanie propozycji z u˝yciem kalkulacji MRP.

Mo˝liwoÊç zautomatyzowania konwersji na ZZ i ZP.

Planowanie zleceƒ – programy zarzàdzajàce zleceniami

produkcyjnymi.

Analiza materia∏owa – programy u∏atwiajàce

kontrolerom produkcji i zaopatrzenia sprawdzenie

dost´pnoÊci komponentów.

Analiza obcià˝enia – programy u∏atwiajàce kontrolerom

produkcji i zaopatrzenia sprawdzenie dost´pnoÊci

zasobów.

Zarzàdzanie na poziomie warsztatu – programy do planowania, priorytetowania i ustalania harmonogramu operacji

produkcyjnych na poziomie stanowiska.

Raportowanie – dane zwrotne dotyczàce wykorzystanych materia∏ów i wykonanych operacji.

Koszty rzeczywiste/Statystyki/WiP – narz´dzia pozwalajàce na kontrol´ kosztów i wydajnoÊci.

Zapytania – zestaw ekranów zapytaƒ obejmujàcych wszystkie funkcje modu∏u.

Ró˝ne – programy s∏u˝àce parametryzacji poszczególnych funkcji i eksportowi/importowi danych.

Graficzne planowanie zleceƒ (GRP) – program umo˝liwiajàcy graficznà analiz´ obcià˝enia.

Alokacje partii – programy dla firm farmaceutycznych.

212

PRODUKCJA

Rozpocz´cie pracy

Ten rozdzia∏ opisuje g∏ówne funkcje u˝ywane przy codziennej pracy z modu∏em.

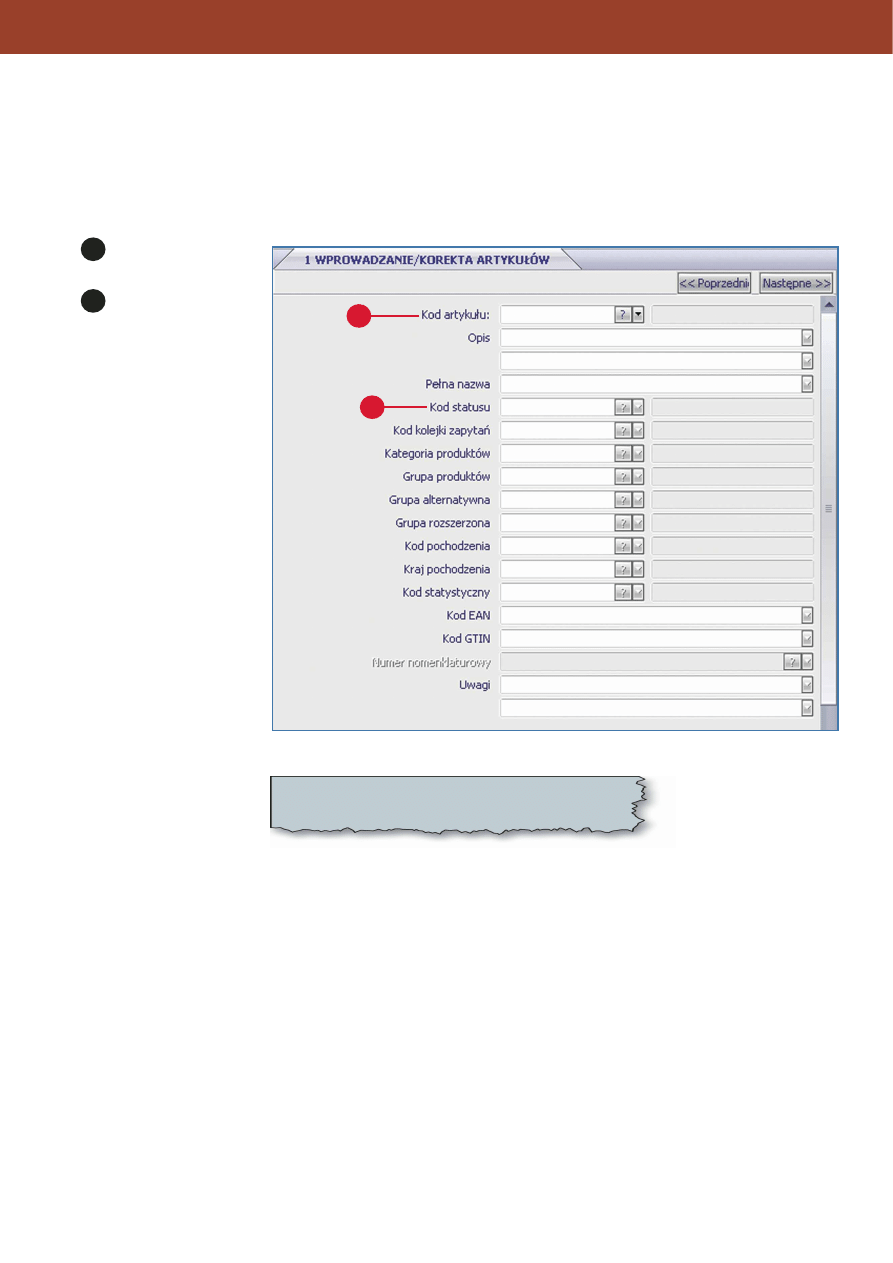

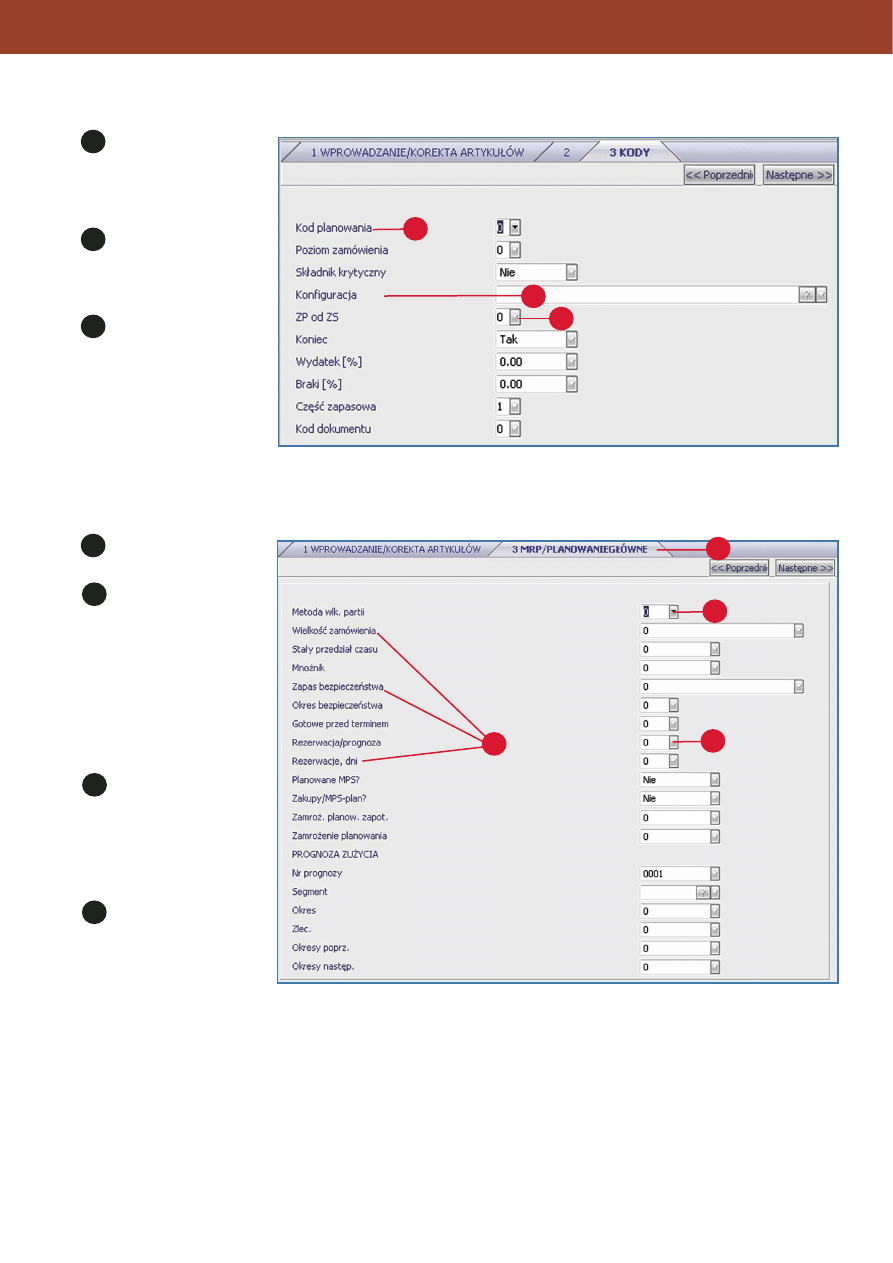

Dane artyku∏u

Aby wprowadziç dane artyku∏u, wybierz funkcj´: MPC / Dane bazowe MPC / Wprowadzanie/korekta artyku∏ów.

Wybierz istniejàcy artyku∏

lub wprowadê istniejàcy.

Wprowadê kod statusu

aby zarejestrowaç artyku∏

jako produkt, artyku∏ z

zakupu lub pozycj´

symulowanà. [F4] lista

opcji.

Wybierz Planowanie w menu

Dane MPC.

213

PRODUKCJA

1

2

1

2

Uwaga: Dok∏adny opis zasad wprowadzania artyku∏ów

w systemie jest w rozdziale 7.

NaciÊnij [F4] aby wybraç

kod planisty. Uzupe∏nij

pozosta∏e pola lub naciÊnij

[PgDn].

NaciÊnij [F4] aby wybraç

model kalkulacji kosztów. Ustawienia

domyÊlne to 1 dla produktów i 2 dla

artyku∏ów z zakupu. Uzupe∏nij pozosta∏e

pola lub naciÊnij [PgDn].

Wybierz Marszruty z menu MPC.

Wprowadê numery

rysunków technicznych,

wersje i dat´ ostatniej

rewizji i okreÊl, czy historia

zmian rysunków (ECH) ma

byç w∏àczona czy nie.

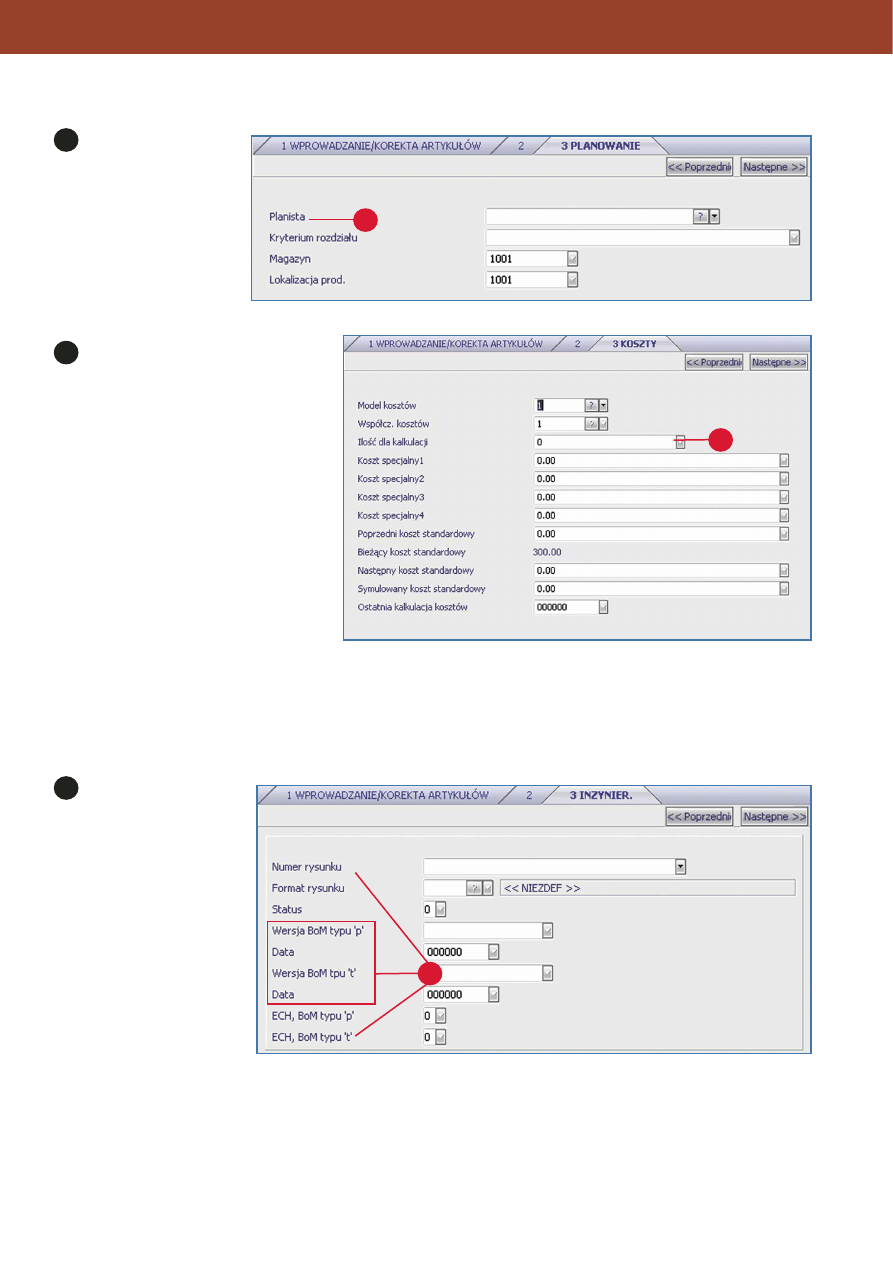

Wybierz Kody z menu MPC.

214

PRODUKCJA

3

4

3

4

5

5

Kod planowania steruje

sposobem rezerwacji

i wydaƒ artyku∏u. [2]

oznacza brak rezerwacji

i wydaƒ.

Wprowadê kod

konfiguracji dla pozycji

konfigurowanych pod

potrzeby zamówienia.

JeÊli zlecenie produkcyjne

ma byç automatycznie

tworzone na bazie

zamówienia sprzeda˝y

wpisz [1] w polu ZP od ZS.

Wype∏nij pozosta∏e pola lub

pozostaw wartoÊci

domyÊlne i naciÊnij [PgDn].

Wybierz MRP/Planowanie

Generalne z menu MPC.

Podaj metod´ u˝ywanà do

obliczenia wielkoÊci partii

(technika wielkoÊci partii).

[0] oznacza partia za

partià. Ka˝de

zapotrzebowanie (zlecenie

produkcyjne, zamówienie

sprzeda˝y itp.) powoduje

utworzenie planowanego

zlecenia produkcyjnego.

Uzupe∏nij w razie potrzeby

pozosta∏e pola takie jak:

wielkoÊç zamówienia

(EOQ), zapas

bezpieczeƒstwa, Liczb´

dni rezerwowych dla

czasu realizacji.

Wybierz podstaw´

obliczeƒ MRP

(rezerwacja/prognoza).

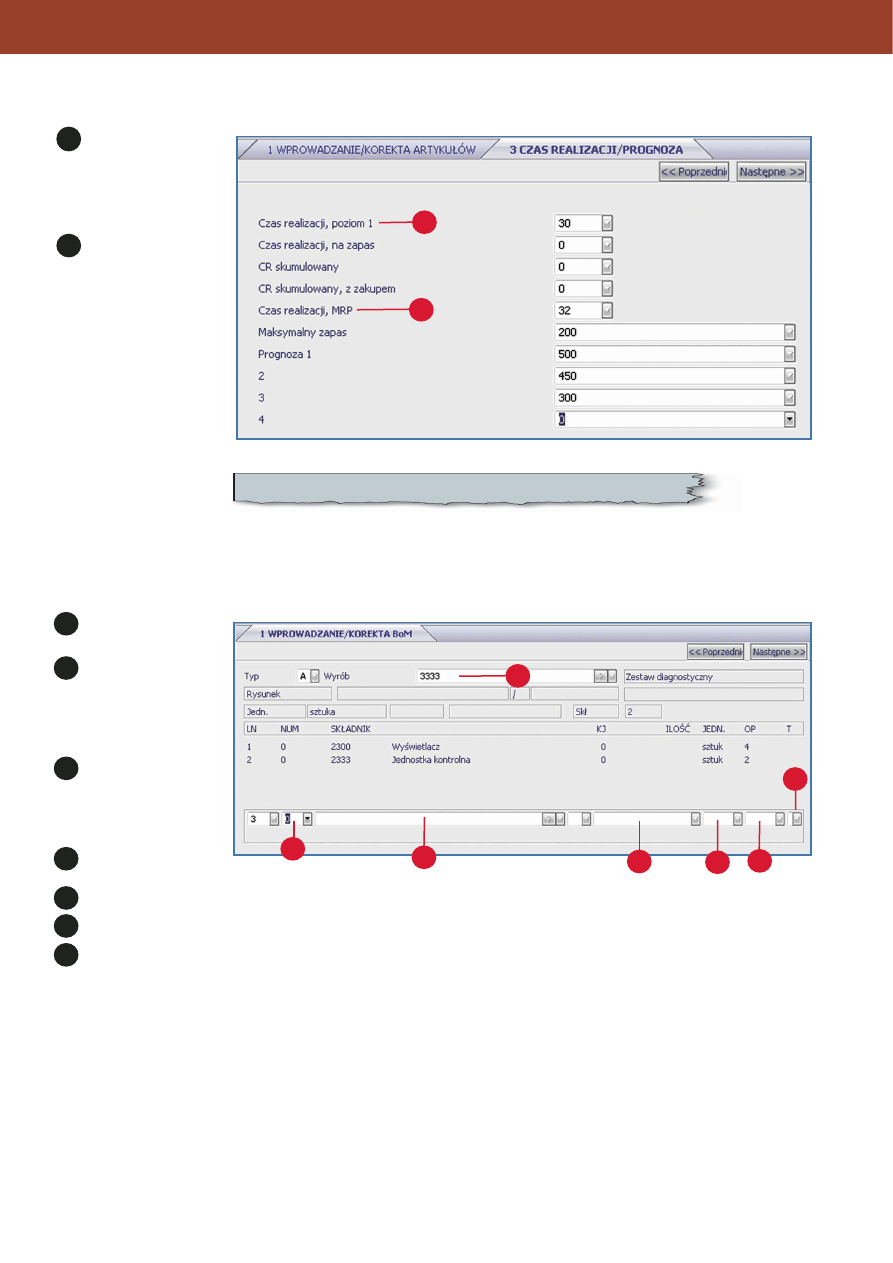

Wybierz Czas realizacji/Prognoza z menu MPC.

215

PRODUKCJA

7

6

8

9

8

7

6

10

12

9

12

11

10

11

Wprowadê czas

realizacji. Mo˝na go

wprowadziç r´cznie lub

wyliczyç za pomocà

specjalnego programu.

Aby wprowadziç inny

czas realizacji dla MRP,

wprowadê iloÊç dni

kalendarzowych.

Dane dla zleceƒ i wycen

opierajà si´ mi´dzy innymi na

BoM-ach.

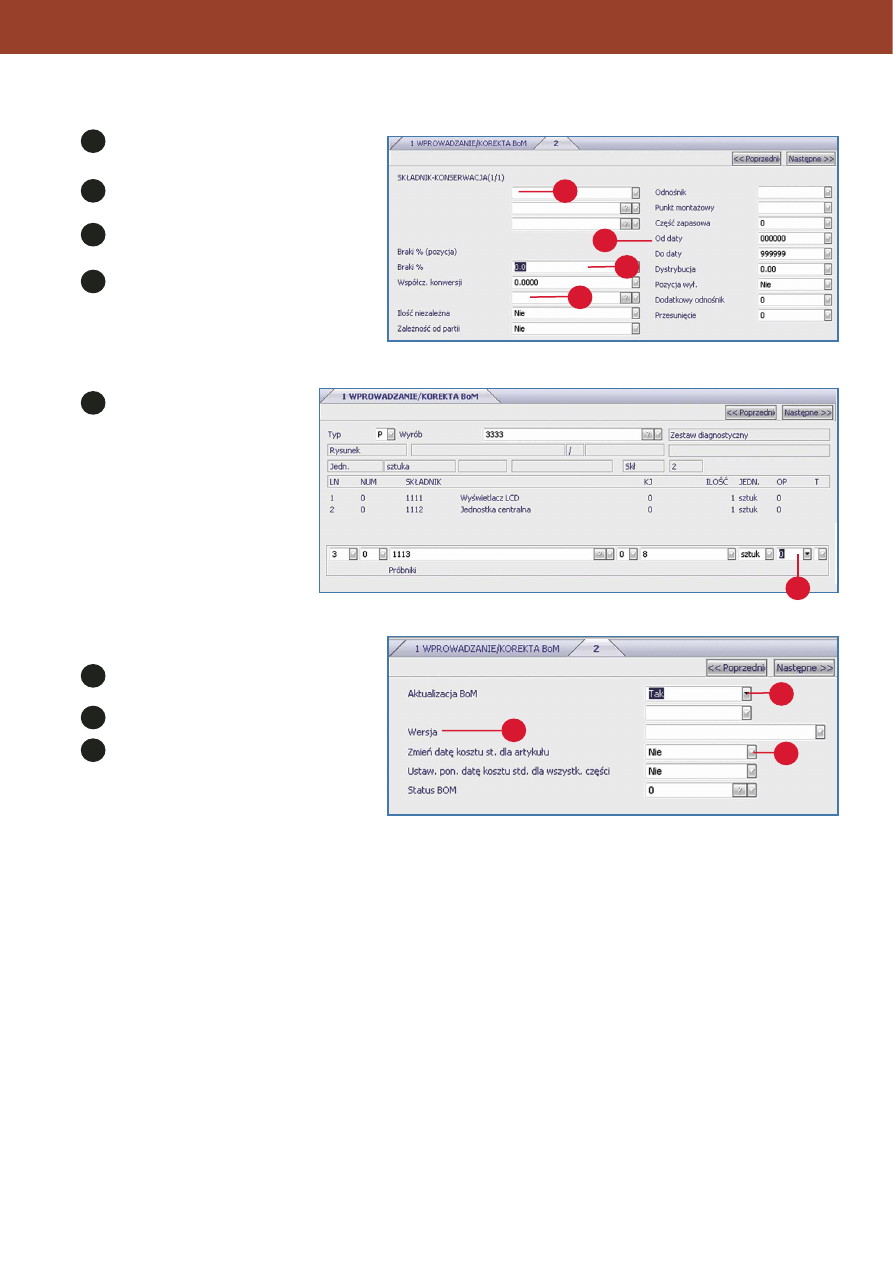

Wprowadzanie BoM

Aby utworzyç BoM, wybierz funkcj´: MPC / Dane bazowe MPC / Wprowadzanie/korekta BoM.

Wprowadê pozycj´

nadrz´dnà BoM.

Wprowadê/wybierz

numer operacji

z marszruty opisujàcej

zu˝ycie materia∏ów do

produkcji tego artyku∏u.

Wprowadê/wybierz

komponent.

Wprowadê iloÊç

komponentów.

Wybierz kod jednostki

dla produkcji.

Wprowadê iloÊç komponentów.

Wprowadê operacj´.

W ostatnim polu do wyboru sà trzy opcje: naciÊnij [Enter] aby zakoƒczyç lini´ i przejÊç do nast´pnej, [T] dodaje dodatkowe

pola tekstowe dla linii (nag∏ówki muszà byç wczeÊniej wprowadzone) lub naciÊnij [PgDn] aby przejÊç do nast´pnej zak∏adki.

216

PRODUKCJA

Uwaga: Czas realizacji mo˝e byç wyliczany w specjalnej funkcji.

7

4

5

3

1

2

6

4

1

3

5

6

13

14

2

7

13

14

Dodatkowe dane BoM

Wprowadê kod pozwalajàcy tworzyç warianty

komponentu.

Wprowadê procent braków aby zapewniç

rezerw´ materia∏ów do produkcji.

Wybierz magazyn z którego pochodzi

komponent.

OkreÊl od jakiej daty komponent b´dzie

wykorzystywany.

WyjÊcie z funkcji BoM

NaciÊnij [Esc].

Odpowiedz Tak aby zaakceptowaç utworzonà

struktur´ lub Nie aby wyjÊç bez zapisu.

Wprowadê nowy kod wersji.

NaciÊnij Tak aby zmieniç dat´ kosztu

standardowego dla kalkulacji.

217

PRODUKCJA

2

3

4

1

1

2

4

3

1

1

4

2

3

4

3

2

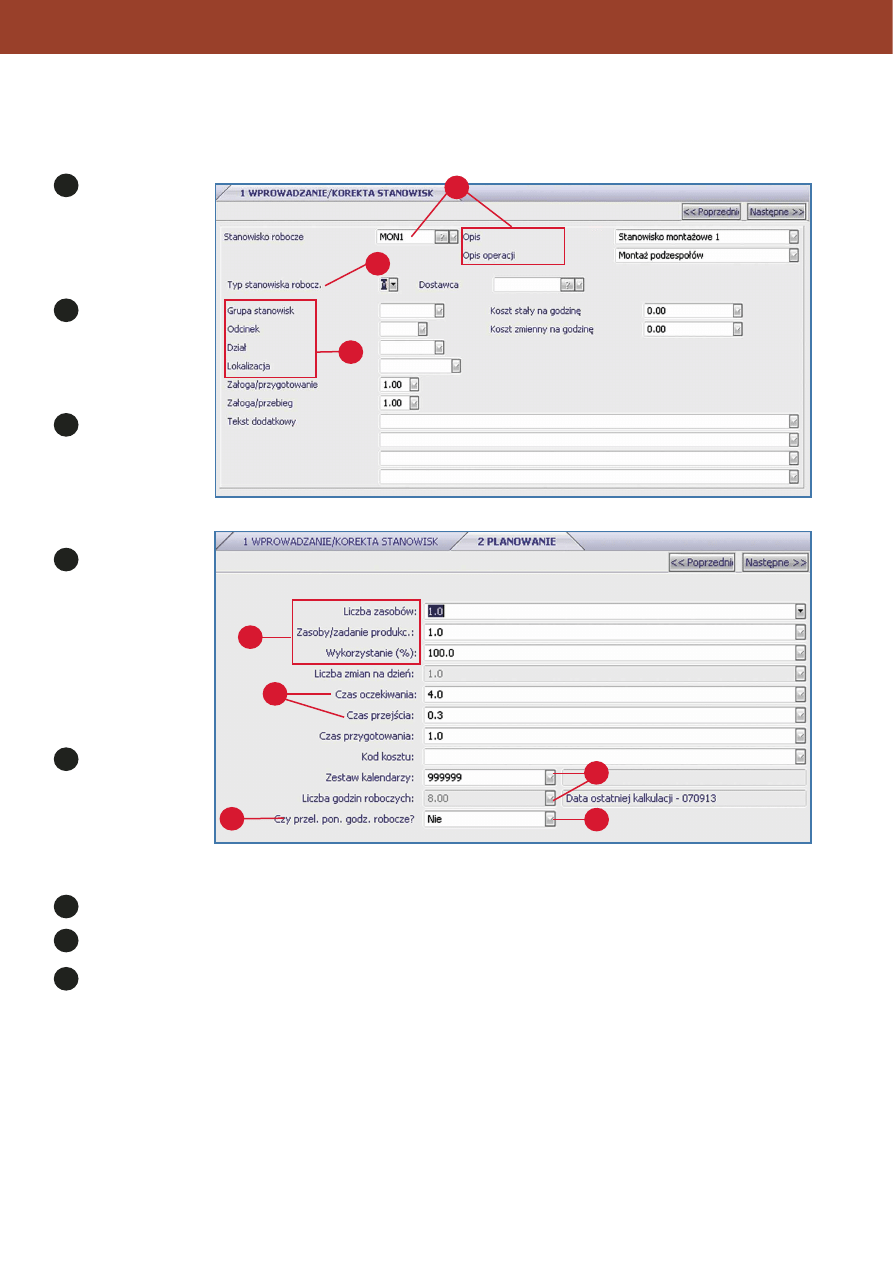

Wprowadzanie stanowiska roboczego

Aby utworzyç stanowisko robocze, wybierz funkcj´: MPC / Dane bazowe MPC / Wprowadzanie/korekta stanowisk pracy /

Wprowadzanie/korekta stanowisk pracy.

Wprowadê kod

stanowiska

roboczego. Podaj

opis stanowiska i opis

domyÊlnej operacji na

nim wykonywanej.

Wybierz typ

stanowiska

roboczego: [M]

maszyna, [O]

pracownik, [U]

podwykonawca.

Wprowadê nazw´

grupy stanowisk,

odcinek, dzia∏

i lokalizacj´.

Wprowadê iloÊç

zasobów – ludzi lub

maszyn –

przypadajàcych na

zadanie. Wprowadê

przewidywane

wykorzystanie

stanowiska w czasie

zmiany.

Wprowadê domyÊlny

czas oczekiwania

i przejÊcia

w godzinach.

U˝ywane jeÊli system

dolicza czas przed

i po wykonaniu

operacji podczas tworzenia harmonogramów zleceƒ.

NaciÊnij [F4] i wybierz domyÊlny kod robocizny za godzin´ pracy na tym stanowisku.

Wprowadê zestaw kalendarzy u˝ywany dla obliczenia godzin roboczych. Ârednia iloÊç godzin roboczych na dzieƒ jest

obliczana automatycznie na bazie tego kalendarza.

JeÊli jest to potrzebne, wpisz Tak w polu Czy przeliczyç ponownie godziny robocze.

218

PRODUKCJA

1

2

3

3

1

2

4

5

6

8

7

4

8

7

5

6

NaciÊnij [Enter] lub [PgDn] aby wprowadziç dane ksi´gowe.

NaciÊnij [Enter] lub [PgDn] i okreÊl, czy stanowisko

robocze b´dzie obcià˝ane, w jaki sposób raportowany

b´dzie czas i wykonywane zg∏oszenia, czy b´dà

zachowywane dane statystyczne.

NaciÊnij [Enter] lub [PgDn] i wybierz iloÊç kopii

ka˝dego z dokumentów jaka b´dzie drukowana.

NaciÊnij [Enter] lub [PgDn] i wprowadê ustawienia

dotyczàce przeglàdów okresowych na stanowisku roboczym.

Na kolejnym ekranie wybierz magazyn.

Kalendarze stanowiska roboczego

Przed wprowadzeniem harmonogramu stanowiska roboczego nale˝y utworzyç jego kalendarz.

Wykonuje si´ to w funkcji: MPC / Dane bazowe MPC / Wprowadzanie/korekta stanowisk pracy / Obliczanie zdolnoÊci

produkcyjnej stanowiska.

Wprowadê zakres stanowisk dla których chcesz

wprowadziç kalendarz (obliczyç zdolnoÊç produkcyjnà)

i zakres dat kalkulacji.

W polu Czy zachowaç wpisz Tak jeÊli chcesz zachowaç

r´cznie wprowadzone wartoÊci.

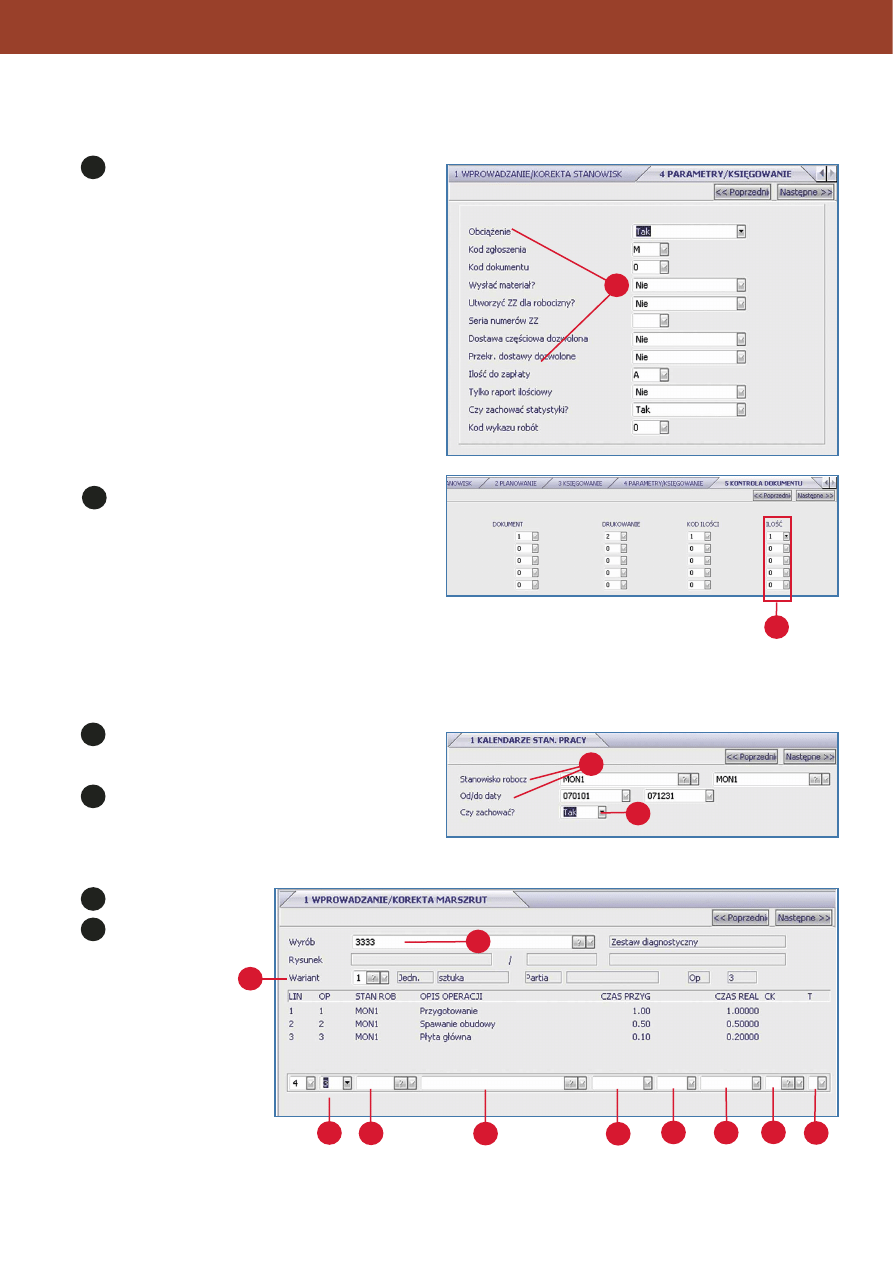

Marszruty

Aby wprowadziç marszruty, wybierz funkcj´: MPC / Dane bazowe MPC / Wprowadzanie/korekta marszrut.

Wprowadê kod wyrobu.

Wprowadê dwucyfrowy

kod marszruty

alternatywnej. WartoÊç

domyÊlna to 01.

219

PRODUKCJA

9

10

9

10

1

2

1

2

4

1

2

3

9

10

8

7

5

6

1

2

220

PRODUKCJA

Wprowadê numer operacji. System zwi´ksza numery

zgodnie z ustawieniami parametrów.

NaciÊnij [F4] aby wybraç stanowisko robocze.

Zatwierdê lub zmieƒ opis operacji.

Zatwierdê lub zmieƒ godziny przygotowania z danych stanowiska roboczego.

Wprowadê iloÊç jednostek produkowanych w ciàgu

godziny.

Wprowadê czas wymagany do wyprodukowania jednej

jednostki w godzinach.

Wprowadê kod kosztu dla robocizny bezpoÊredniej.

W polu tekstowym mo˝na dodaç opis operacji wpisujàc

[T]. NaciÊnij [PgDn] lub [Enter] aby przejÊç do nast´pnej

operacji.

Planowanie

Funkcje planowania pozwalajà na tworzenie prognoz dla

artyku∏ów i generowanie zapotrzebowaƒ dla komponentów

i materia∏ów. Mo˝na te˝ u˝yç planowania do obliczenia

ob∏o˝enia stanowisk pracy i planowania produkcji.

Wprowadzanie prognozowanego zapotrzebowania

Prognozy mogà byç wprowadzane dla produktów lub ich grup. Zwykle prognozy sà importowane elektronicznie w funkcji MPC /

Ró˝ne / Narz´dzia specjalne / Import prognoz. Poni˝szy rozdzia∏ pokazuje r´czne wprowadzanie prostej prognozy dla

produktu.

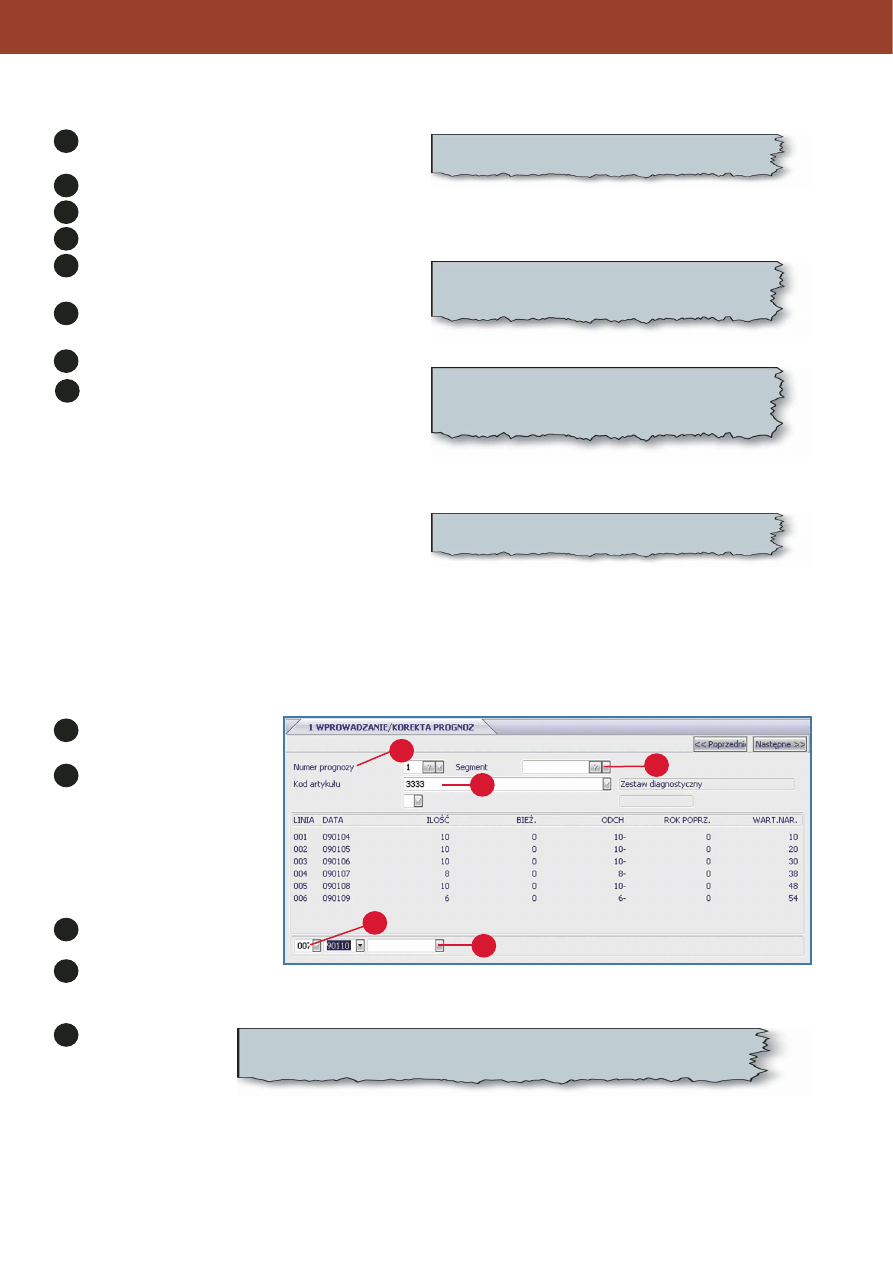

Wybierz funkcj´: MPC / Planowanie generalne / Prognozowanie / Wprowadzanie/korekta prognozy / Prognoza / Kod

artyku∏u.

Wprowadê numer prognozy.

Maksymalny numer to 999.

Wybierz kod segmentu z listy

lub pozostaw pole puste. Kody

segmentów muszà byç wczeÊniej

wprowadzone w Pliku Kodów

MPC i mo˝na z ich udzia∏em

wprowadzaç podprognozy

w ramach g∏ównego kodu

prognoz

Wprowadê lub wybierz

kod artyku∏u.

JeÊli prognoza ju˝ istnieje,

wyÊwietlà si´ wprowadzone linie. System wyÊwietli kolejnà lini´ do wprowadzenia. Zapotrzebowania mo˝na wprowadzaç

w uk∏adzie dziennym, tygodniowym, miesi´cznym lub rocznym.

Wprowadê

zapotrzebowanie dla

okresu.

3

Uwaga: JeÊli chcesz wyjÊç z tej funkcji, naciÊnij [Esc]

w polu operacji w nowej linii. System zapyta, czy chcesz

ponownie przeliczyç koszt standardowy dla wyrobu.

Uwaga: Linie BoM mogà byç po∏àczone z numerami

operacji.

Uwaga: w zale˝noÊci od ustawieƒ parametrów mo˝esz

zostaç poproszony o wprowadzenie najpierw iloÊci

produkowanej w ciàgu godziny.

4

5

9

8

7

10

6

1

2

3

5

4

1

2

4

5

3

Uwaga: Kolumny pokazujàce wartoÊci rzeczywiste i dla roku poprzedniego

odnoszà si´ do faktur sprzeda˝y dla tych okresów.

Uwaga: Takie same prognozy u˝ywane sà w SRP i MRP

dla kalkulacji przewidywanego zapotrzebowania.

221

PRODUKCJA

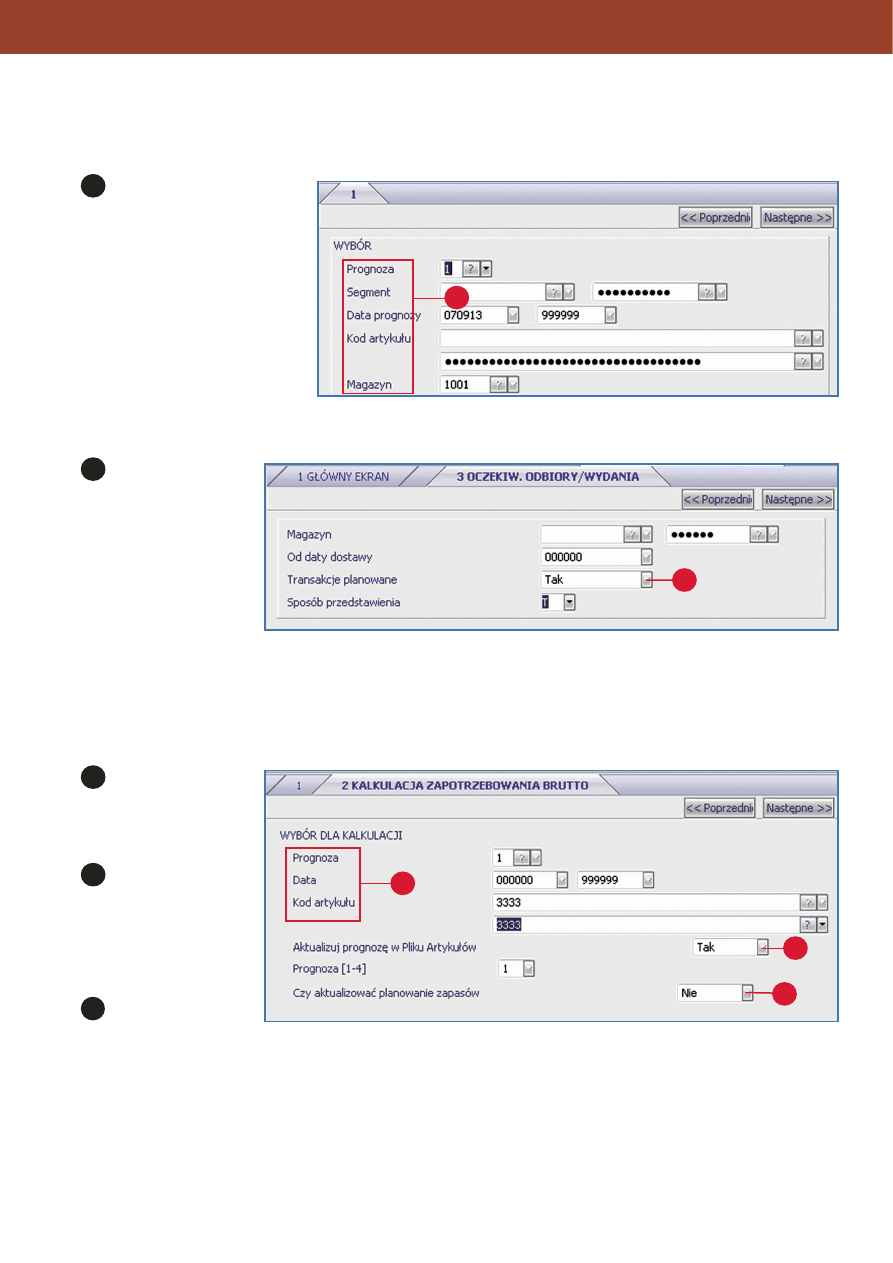

Plan zapasów

Aby zobaczyç wp∏yw prognoz na plan zapasów, wybierz funkcj´: MPC / Planowanie generalne / Prognozowanie / Przesuƒ

prognozy dla planu pozycji.

W oknie wybierz prognoz´,

segment, zakres dat

prognozy i kody artyku∏ów

które chcesz zobaczyç na

planie zapasów.

Pozostaw domyÊlny magazyn.

Przewidywany stan magazynowy

Aby zobaczyç przewidywany stan magazynowy wybierz funkcj´: MPC / Zapytania / Artyku∏y MPC.

Wybierz kod artyku∏u.

W kolejnym oknie

wybierz opcj´ K aby

zobaczyç plan

przyj´ç/wydaƒ artyku∏u.

Pole Transakcje

Planowane powinno

byç ustawione na Tak.

Zobacz przewidywany stan

magazynowy. Aby usunàç

prognozy z planu zapasów wybierz Usuwanie prognozy z planowania.

Kalkulacja zapotrzebowania brutto

Aby wykonaç kalkulacj´ zapotrzebowania brutto, wybierz funkcj´: MPC / Planowanie generalne / Zapotrzebowanie brutto /

Zapotrzebowanie brutto z prognoz / Wykonaj nowà kalkulacj´.

Wprowadê numer

prognozy i zakres

artyku∏ów i dat które

chcesz w∏àczyç do

kalkulacji.

Aby zachowaç

zapotrzebowania brutto

dla poszczególnych

artyku∏ów, ustaw

parametr Aktualizuj

prognoz´ w Pliku

Artyku∏ów na Tak.

Funkcja aktualizacji

planowania zapasów

b´dzie dzia∏aç w taki sam sposób jak opcja przesuni´cia prognoz do planowania zapasów opisywana wczeÊniej.

1

1

1

1

1

2

3

1

2

3

222

PRODUKCJA

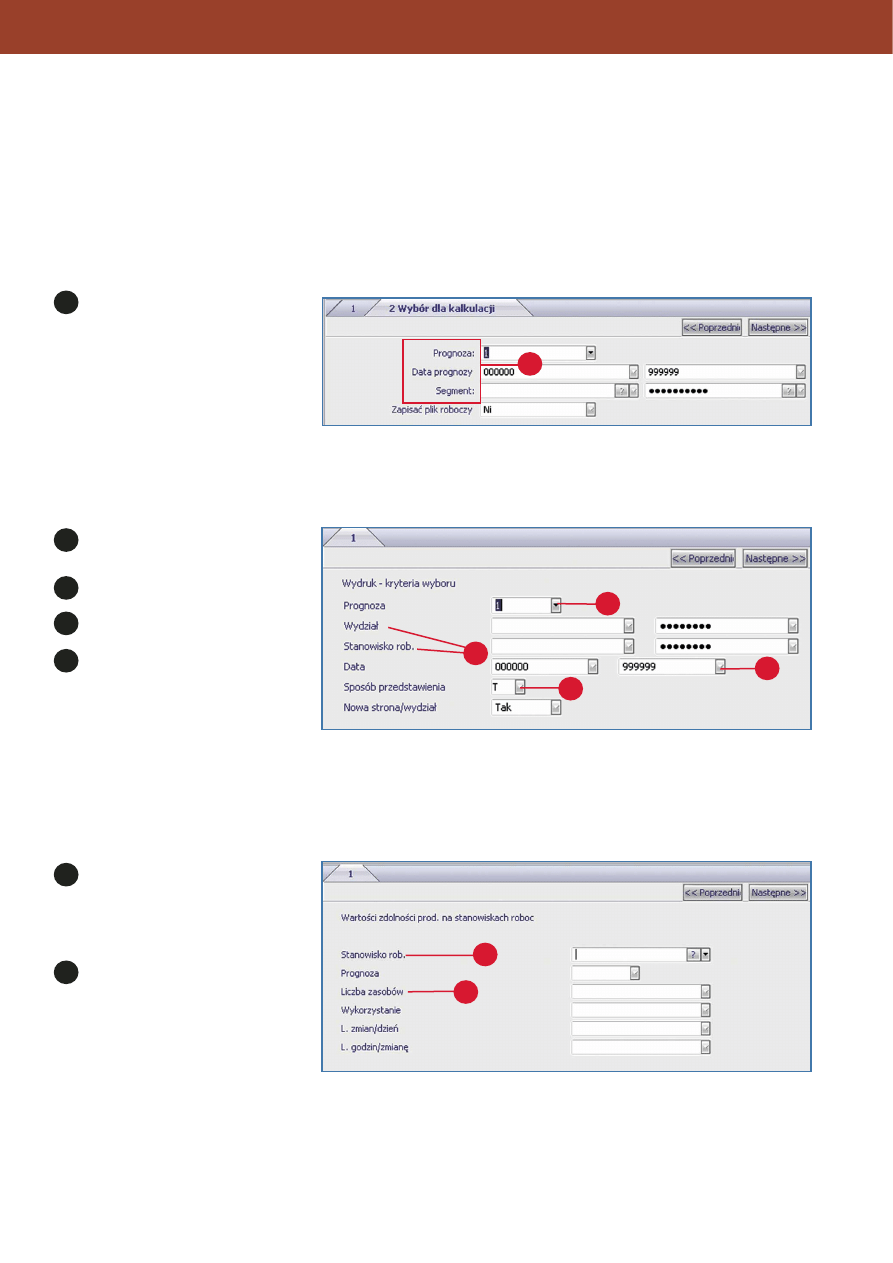

Raport zapotrzebowania brutto

Aby wykonaç kalkulacj´ zapotrzebowania brutto, wybierz funkcj´: MPC / Planowanie generalne / Zapotrzebowanie brutto /

Wydruk zapotrzebowania brutto.

Zasoby niezb´dne dla realizacji prognozowanego zapotrzebowania

Aby okreÊliç zasoby niezb´dne do realizacji prognozowanego zapotrzebowania, wybierz funkcj´: MPC / Planowanie generalne /

Zapotrzebowanie brutto / Zapotrzebowanie – zdolnoÊç produkcyjna / ZdolnoÊç produkcyjna z prognoz / Nowa

kalkulacja.

Odpowiedz Tak na pytanie systemu, czy chcesz kontynuowaç.

Wprowadê numer prognozy

(domyÊlnie 1), zakres dat prognozy

i segment.

Wydruk szacowanej zdolnoÊci produkcyjnej

Aby wykonaç raport szacowanej zdolnoÊci produkcyjnej, wybierz funkcj´: MPC / Planowanie generalne / Zapotrzebowanie

brutto / Zapotrzebowanie – zdolnoÊç produkcyjna / ZdolnoÊç produkcyjna z prognoz /Wydruk szacowanej zdolnoÊci

produkcyjnej.

Wprowadê numer prognozy

(domyÊlnie 1).

Wprowadê zakres wydzia∏ów lub

stanowisk roboczych.

Wprowadê zakres dat.

Wybierz sposób prezentacji raportu –

podsumowania dzienne [T],

tygodniowe [W], miesi´czne [M]

i roczne [Y].

Wydruk pokazuje prognozowane godziny

pracy maszyn i roboczogodziny (tylko dla stanowisk typu P). Pozosta∏e kolumny pokazujà kalendarz stanowiska roboczego, sumy

wartoÊci rzeczywistych i wartoÊci w przypadku 100% obcià˝enia.

Zmiana zasobów stanowiska roboczego

Aby zmieniç zasoby na stanowisku roboczym, wybierz funkcj´: MPC / Planowanie generalne / Zapotrzebowanie brutto /

Zapotrzebowanie-zdolnoÊç produkcyjna / Zmiana wartoÊci stanowiska pracy.

NaciÊnij [F4] aby wyÊwietliç list´

stanowisk roboczych. Wybierz jedno

na którym chcesz zobaczyç skutki

zmian. Wybierz numer prognozy której

dotyczà zmiany.

Sprawdê skutki zmian liczby zasobów

ludzkich.

1

1

4

1

2

3

1

2

4

3

1

2

1

2

223

PRODUKCJA

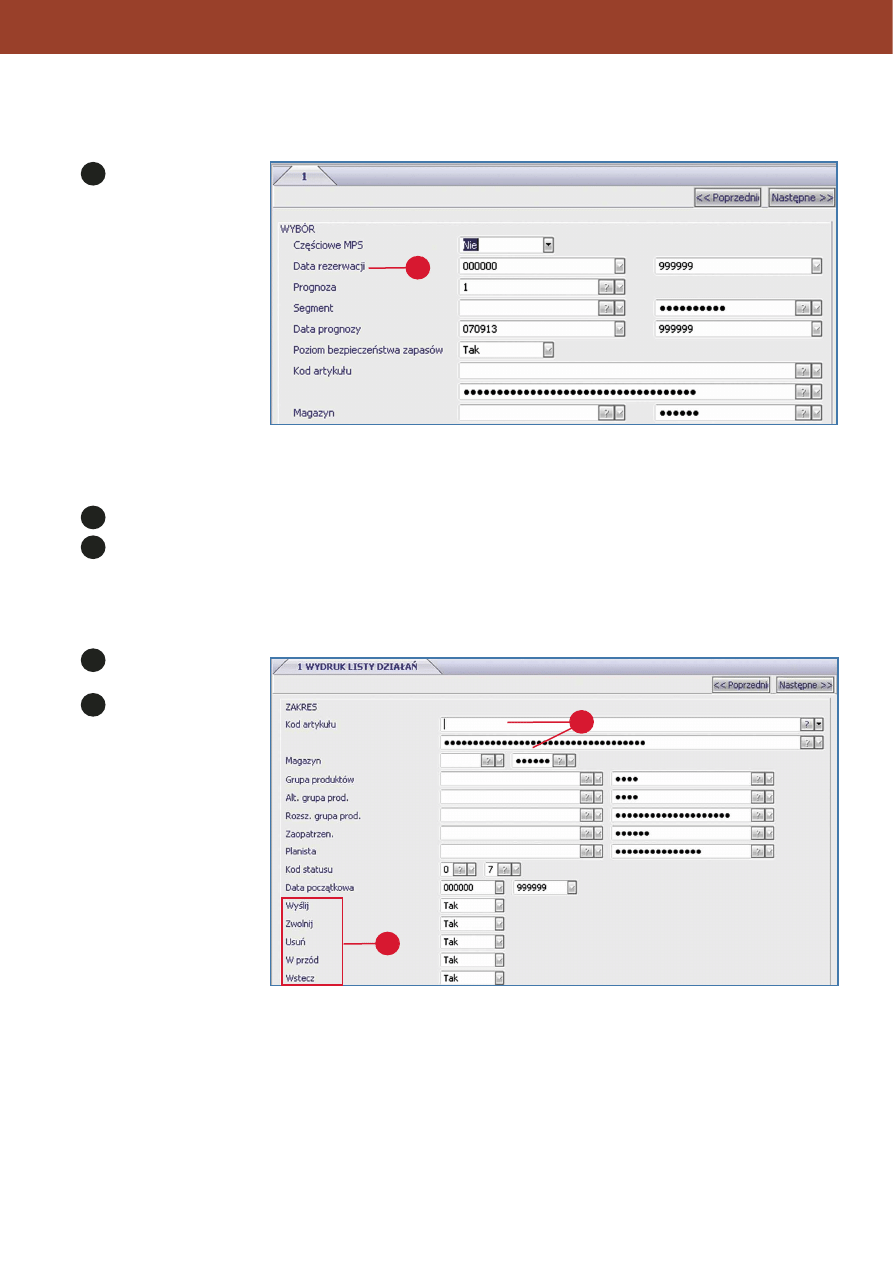

G∏ówny harmonogram produkcji

Aby go utworzyç, wybierz funkcj´: MPC / Planowanie generalne / Plan produkcji (MPS) / Tworzenie MPS.

Wprowadê zakres dat

zapotrzebowaƒ w polach

Data rezerwacji.

Najcz´Êciej plan produkcji

tworzony jest dla

wszystkich artyku∏ów.

Korekta g∏ównego planu produkcji

Aby skorygowaç plan produkcji, wybierz funkcj´: MPC / Planowanie generalne / Plan produkcji (MPS) /

Wprowadzanie/korekta MPS.

Aby skorygowaç planowane zlecenia produkcyjne, wybierz zlecenia wed∏ug kryteriów podanych na ekranie.

Na kolejnym ekranie mo˝na korygowaç planowane zlecenia.

Wydruk listy dzia∏aƒ

Aby wydrukowaç list´ dzia∏aƒ, wybierz funkcj´: MPC / Planowanie generalne / Plan produkcji (MPS) / Wydruk listy dzia∏aƒ.

Wybierz zakres kodów

artyku∏u i magazynów.

Wybierz, czy chcesz u˝yç

nast´pujàcych dzia∏aƒ:

WyÊlij, Zwolnij, Usuƒ,

W przód, Wstecz.

1

1

1

2

1

2

1

2

224

PRODUKCJA

MRP

Aby wykonaç kalkulacj´ MRP, wybierz funkcj´: MPC / Planowanie zapotrzebowania materia∏owego / MRP.

JeÊli BoMy produktów zosta∏y zmienione ustaw parametr Kalkulacja kodu najni˝szego poziomu i Kalkulacja czasu realizacji na Tak.

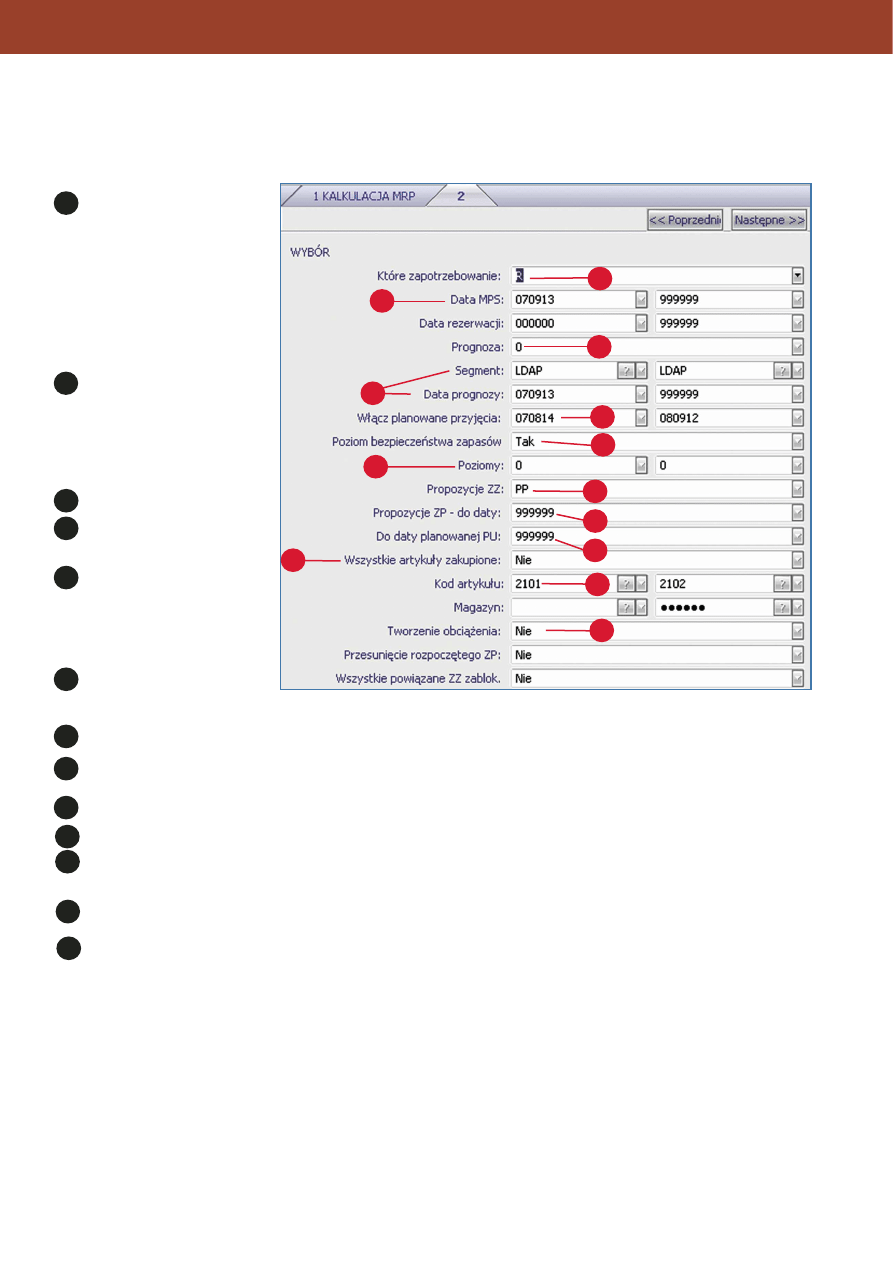

Wybierz jakie zapotrzebowanie

ma byç u˝yte dla kalkulacji MRP.

Zwykle jest to wartoÊç [ST] – do

kalkulacji jest wykorzystywany

kod z danych artyku∏u. Inne

opcje to [F] – tylko prognozy,

[R] – tylko rezerwacje, [M]

g∏ówny harmonogram produkcji.

Pozosta∏e opcje opisane sà

w Podr´czniku.

Wprowadê zakres dat. JeÊli

u˝ywana jest opcja [ST], [F] lub

[R] w polu Które

zapotrzebowanie, wybór

zakresu dat MPS zostanie

pomini´ty.

Wprowadê numer prognozy.

Wprowadê segment i zakres

dat prognozy.

Ustaw parametr Poziom

bezpieczeƒstwa zapasów na

Tak aby zapewniç wzi´cie tej

wartoÊci pod uwag´

w kalkulacji.

Wprowadê zakres dat

planowanych przyj´ç które

chcesz w∏àczyç do kalkulacji.

Wprowadê iloÊç poziomów BoM branych pod uwag´ w kalkulacji.

Wybierz typ planowanych zleceƒ (tzn. propozycji generowanych przez MRP). WartoÊç domyÊlna oznacza zarówno

zlecenia produkcyjne jak i zamówienia zakupu.

Wprowadê dat´ do której tworzone sà propozycje zleceƒ produkcyjnych.

Wprowadê dat´ do której tworzone b´dà propozycje zamówieƒ zakupu.

Aby utworzyç propozycje uzupe∏nienia dla wszystkich artyku∏ów pochodzàcych z zakupu dla których istniejà

zapotrzebowania wpisz [Tak] w polu Wszystkie artyku∏y zakupione.

Wprowadê zakres artyku∏ów. Zwykle MRP przeprowadzana jest dla wszystkich artyku∏ów w pliku. Mo˝na wy∏àczyç artyku∏

z kalkulacji w danych artyku∏u.

Wpisz Tak w polu Tworzenie obcià˝enia aby uruchomiç raporty pokazujàce planowane obcià˝enie.

Raporty MRP

Aby wykonaç raporty MRP, wybierz funkcj´: MPC / Planowanie zapotrzebowania materia∏owego /Raporty / Wydruk listy

dzia∏aƒ.

Lista dzia∏aƒ jest bardzo u˝ytecznym raportem pozwalajàcym na ocen´ propozycji MRP. Wykonaç go mo˝na wg kodu artyku∏u

lub planisty zgodnie z ustawieniami w Pliku Artyku∏ów. Pozosta∏e cz´sto u˝ywane raporty to Harmonogram produkcji

i Harmonogram zakupów.

4

2

3

8

7

5

6

12

10

13

1

11

9

9

8

7

10

11

13

12

4

5

3

1

2

6

225

PRODUKCJA

Planowanie graficzne

Dla firm oferujàcych produkty na zlecenie dost´pne jest narz´dzie umo˝liwiajàce pracownikom dzia∏u sprzeda˝y planowanie

graficzne. Pokazuje ono które zlecenia sà ju˝ za∏adowane i pozwala zaplanowaç nowe.

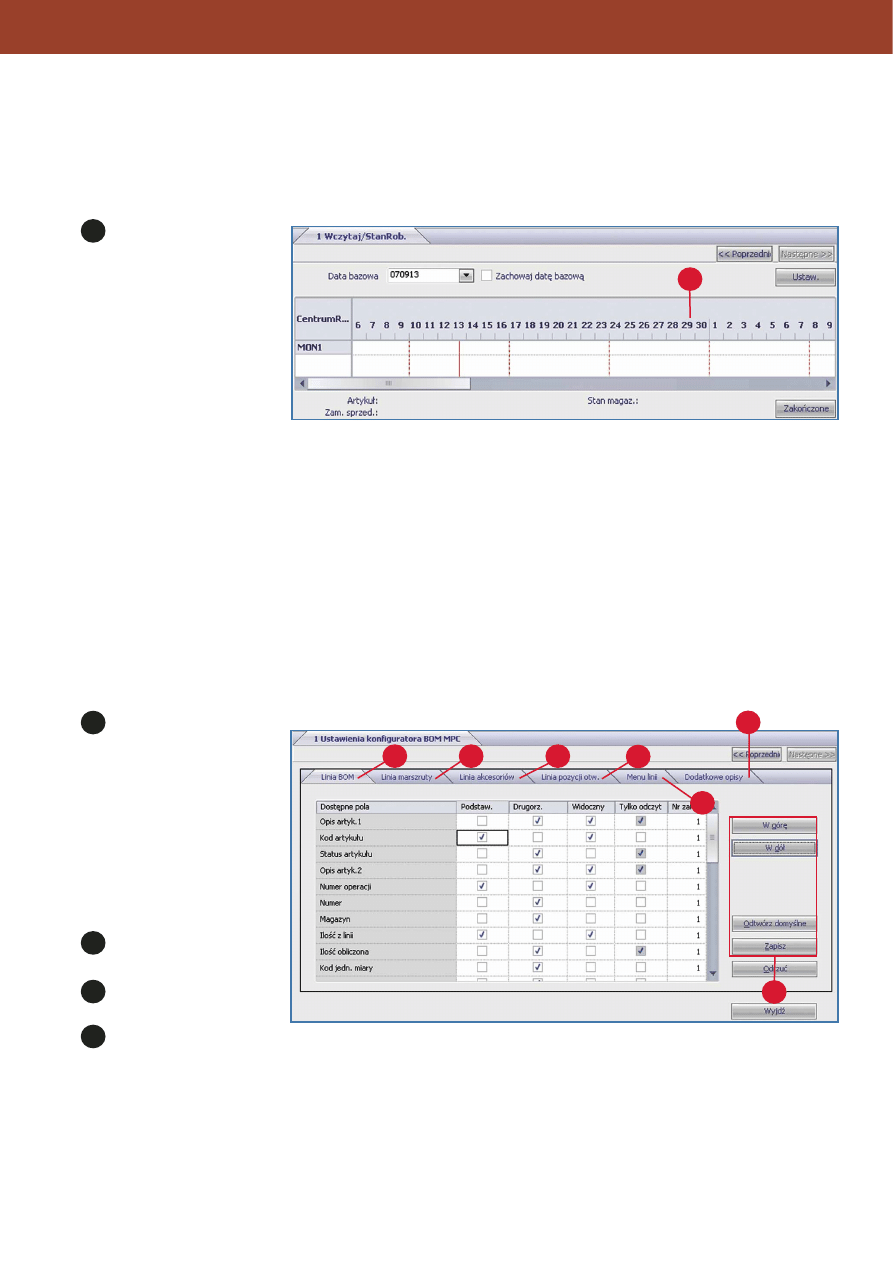

Aby skorzystaç z tej funkcji, wybierz: MPC / Planowanie zamówieƒ GRP / Planowanie zleceƒ produkcyjnych. Wybierz

stanowiska robocze przez zaznaczenie okienka po ich lewej stronie. Aby zaznaczyç wszystkie, naciÊnij [*].

Na ekranie zostanà

wyÊwietlone operacje zleceƒ

produkcyjnych, planowane

daty rozpocz´cia

i zakoƒczenia dla wybranego

zadania. Mo˝na zmieniç skal´

czasowà przez klikni´cie

Ustaw.

Poszczególne zlecenia produkcyjne

symbolizujà szare prostokàty.

Przesuwajàc je mo˝na zmieniç daty

rozpocz´cia i zakoƒczenia.

Przez klikni´cie prawym klawiszem myszy na operacj´ zlecenia produkcyjnego (szary prostokàt) mo˝na zmieniç marszrut´ lub

akceptacj´ i zwolnienie zlecenia do produkcji.

Klikajàc dwa razy na operacji zlecenia produkcyjnego otwierasz okno pokazujàce szczegó∏y operacji.

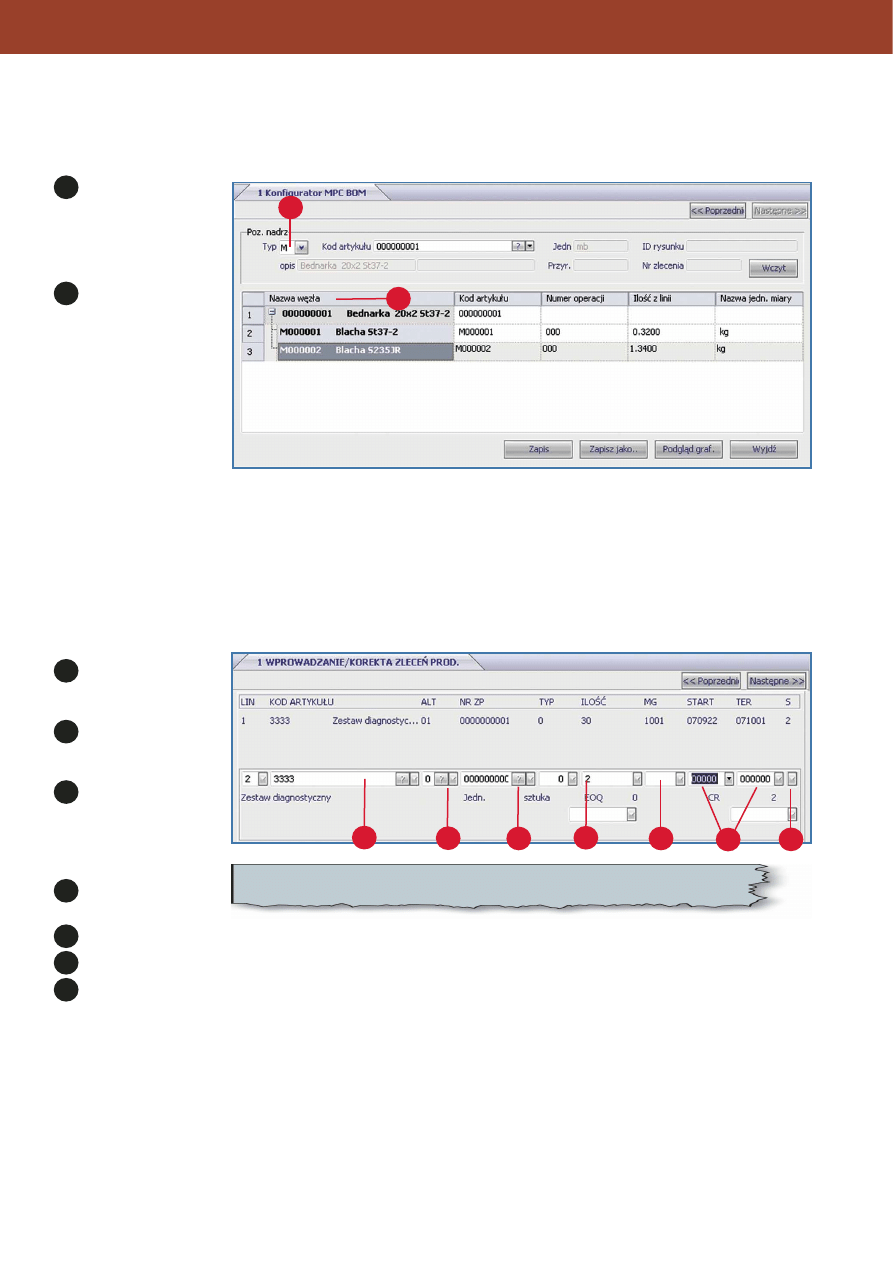

Konfigurator BoM

Graficzny konfigurator BoM pozwala w przyjazny dla U˝ytkownika sposób tworzyç nowe BoM lub zmieniaç istniejàce. Funkcja ta

jest bardzo przydatna dla planistów i in˝ynierów, pozwala tworzyç list´ akcesoriów i pozycji otwartych.

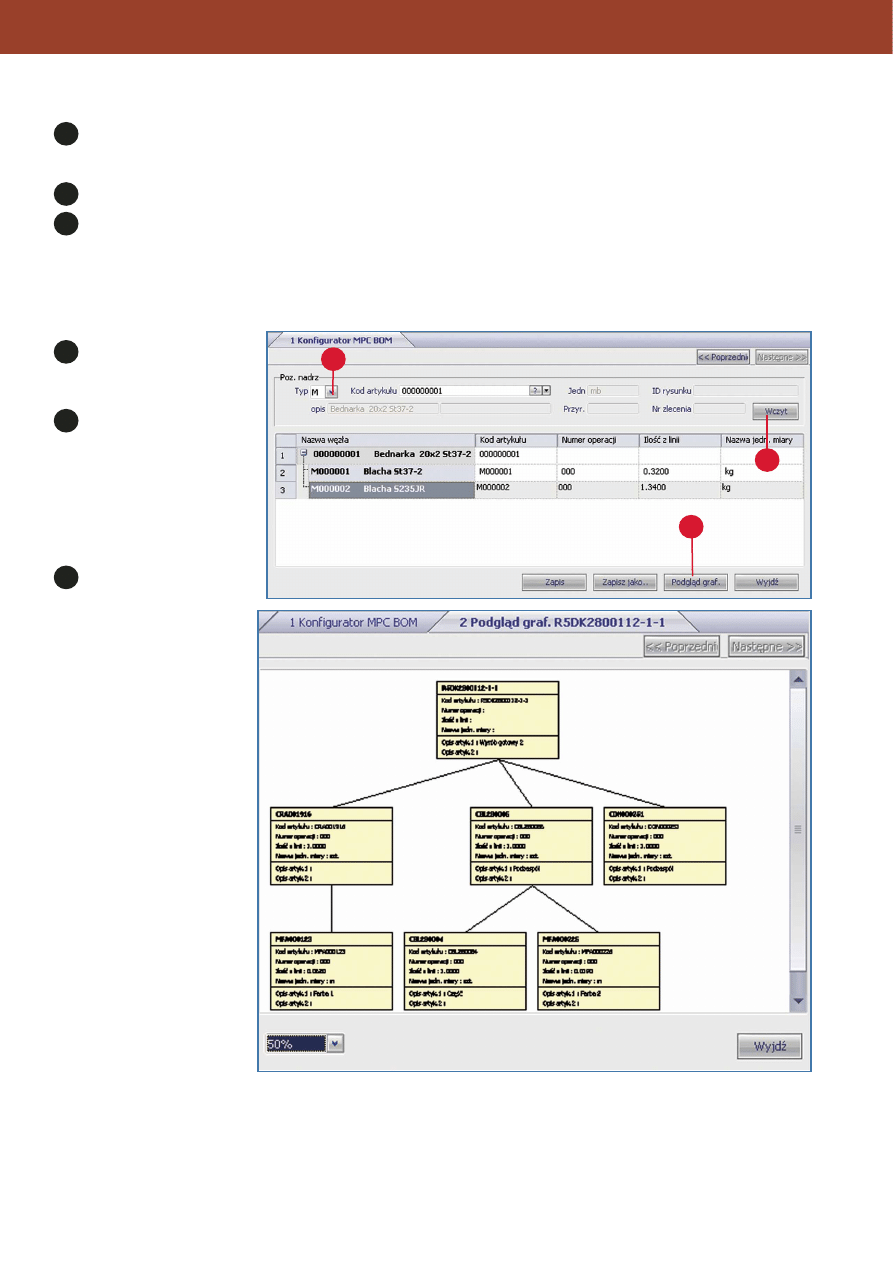

Ustawienia konfiguratora BoM MPC

Aby u˝yç tej funkcji, wybierz: MPC / Dane bazowe MPC / Dane konfiguracyjne / Konfigurator.

Wybierz zak∏adk´ Linia BoM

aby zdefiniowaç uk∏ad,

kolejnoÊç i charakter pól.

Wybierz odpowiednie

parametry. Pomi´dzy polami

poruszamy si´ za pomocà

klawiszy ze strza∏kami,

zaznaczamy za pomocà

spacji. OkreÊl, które pola majà

pojawiç si´ w oknie, które

mogà lub nie mogà byç

edytowalne.

Podobnie zdefinuj uk∏ad

w zak∏adce Linia marszruty.

Podobnie – dla Linii

akcesoriów.

U˝yj zak∏adki Linia pozycji

otwartej aby zdefiniowaç jej

uk∏ad. JeÊli zaznaczone jest okienko WyÊwietl, linia zostanie wyÊwietlona.

1

1

3

1

2

4

1

2

3

7

5

6

4

226

PRODUKCJA

W zak∏adce Menu linii zmieƒ konfiguracj´ menu poleceƒ konfiguracji BoM MPC. JeÊli parametr pozycji menu jest

zaznaczony, polecenie jest dost´pne w menu dla linii BoM. U˝yj okienka Przycisk aby wyÊwietliç polecenie w g∏ównym polu

linii BoM.

Ostatnia zak∏adka to Dodatkowe opisy. OkreÊl, które z opcji b´dà wyÊwietlane.

Ka˝da zak∏adka zawiera przyciski umo˝liwiajàce zmian´ po∏o˝enia poszczególnych opcji (w gór´ lub w dó∏), zapis bie˝àcej

konfiguracji (Zachowaj) i odtworzenie konfiguracji domyÊlnej (Odtwórz domyÊlne).

Tworzenie lub modyfikacja BoM

Aby utworzyç lub zmodyfikowaç BoM, u˝yj funkcji: MPC / Dane bazowe MPC / Dane konfiguracyjne / Konfiguracja Bom

MPC.

Wprowadê [E] dla BoM

konstrukcyjnego lub [M] dla

produkcyjnego.

NaciÊnij [F4] aby wyÊwietliç

list´ pozycji. Mo˝esz wybraç

nowà pozycj´ nadrz´dnà aby

utworzyç dla niej BoM. JeÊli

wybierzesz istniejàcà struktur´,

mo˝esz jà zmodyfikowaç.

U˝yj przycisku Wczytaj aby

wczytaç BoM.

Struktura BoM przedstawiona

jest w formie tabelarycznej.

W liniach mo˝na zmieniaç

parametry linii BoM

dozwolone do edycji

w ustawieniach (funkcja

opisywana poprzednio).

Klikajàc prawym klawiszem

myszy na dowolnà lini´ BoM

mo˝na uruchomiç dost´pne

polecenia menu. Dost´pne

sà przyciski umo˝liwiajàce

zachowanie zmian lub

prze∏àczenie na tryb

graficzny.

7

5

6

3

1

2

1

2

3

227

PRODUKCJA

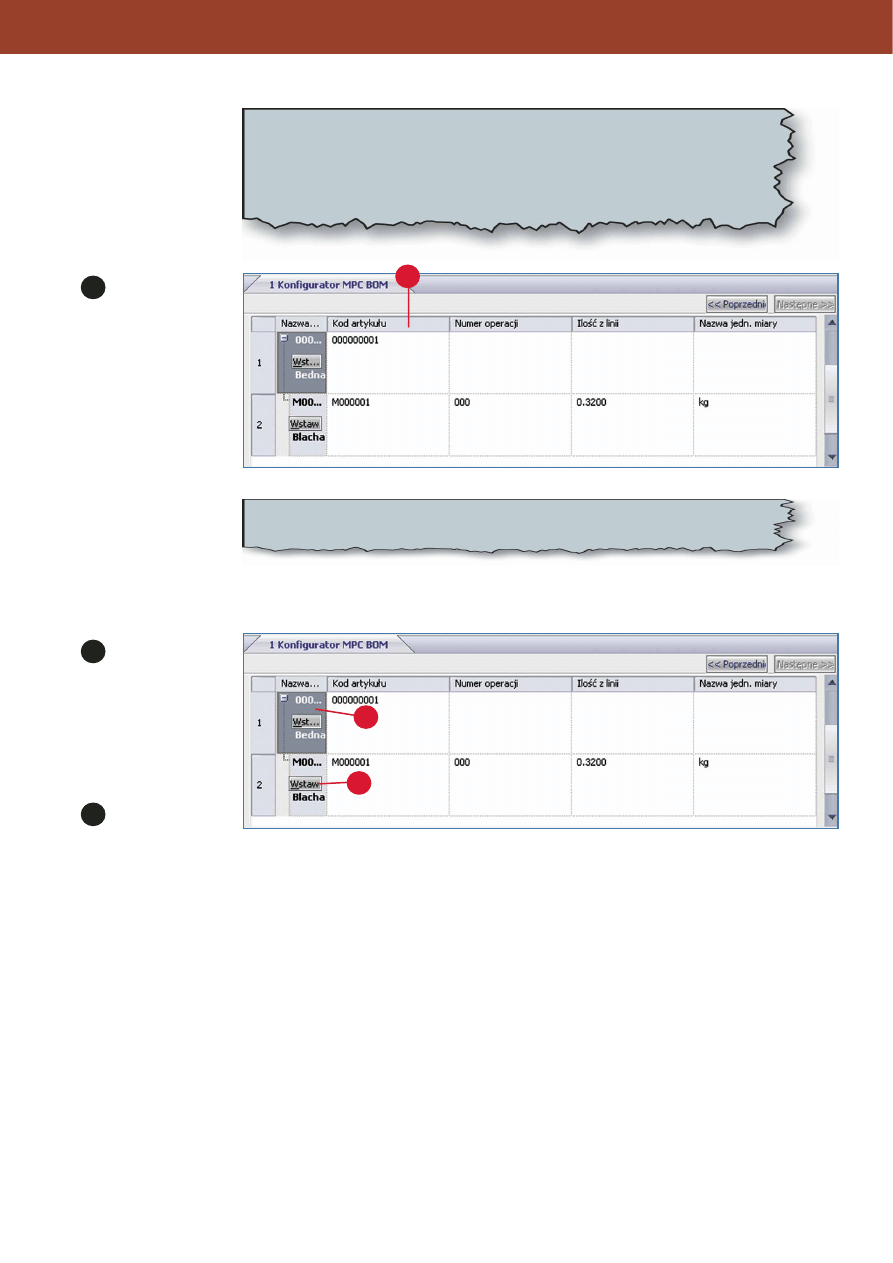

W widoku

tabelarycznym

mo˝na kliknàç

prawym klawiszem

myszy na dowolnej

pozycji BoM i wybraç

jedno z dost´pnych

poleceƒ: wstaw,

usuƒ, edytuj.

Tworzenie listy akcesoriów

Aby utworzyç list´ akcesoriów, u˝yj funkcji: MPC / Dane bazowe MPC / Dane konfiguracyjne /Konfiguracja MPC BoM.

Wpisz [A] dla listy

akcesoriów lub [O]

dla listy pozycji

otwartych.

NaciÊnij [F4] aby

wyÊwietliç list´

i wybierz pozycj´.

NaciÊnij [Enter].

Utwórz list´

akcesoriów u˝ywajàc

poleceƒ konfiguracji

MPC BoM. NaciÊnij

przycisk Wstaw aby

dodaç podw´ze∏.

Kliknij prawym

klawiszem myszy na

nazw´ w´z∏a aby wyÊwietliç

dost´pne polecenia.

4

4

Uwaga: Mozna skorzystaç z graficznej prezentacji struktury BoM. WyÊwietlane sà

poszczególne pozycje z nazwami, kodami artyku∏u, numerami operacji, iloÊciami,

jednostkami miary i opisami artyku∏ów. Pozycje nadrz´dne i podrz´dne sà po∏àczone aby

struktura by∏a czytelna. Mo˝esz zobaczyç graficznie ca∏y BoM lub fragment struktury.

Aby prze∏àczyç na widok graficzny, przyciÊnij przycisk o takiej nazwie. Zostanie

wyÊwietlona struktura z wybranym artyku∏em jako pozycjà nadrz´dnà.

Uwaga: Lista dost´pnych poleceƒ jest konfigurowana w zak∏adce Menu linii w ustawieniach

konfiguratora.

1

2

1

2

228

PRODUKCJA

Lista pozycji otwartych

Aby utworzyç list´ pozycji otwartych, u˝yj funkcji: MPC / Dane bazowe MPC / Dane konfiguracyjne /Konfiguracja MPC

BoM.

Wpisz [O] w typie pola.

NaciÊnij [F4] aby

wyÊwietliç list´ i wybierz

pozycj´. NaciÊnij

[Enter].

Utwórz list´ pozycji

otwartych u˝ywajàc

poleceƒ konfiguracji

MPC BoM. NaciÊnij

przycisk Wstaw aby

dodaç podw´ze∏. Kliknij

prawym klawiszem

myszy na nazw´ w´z∏a

aby wyÊwietliç dost´pne

polecenia.

Zarzàdzanie produkcjà

Rozdzia∏ ten poÊwi´cony jest obs∏udze tworzenia, nadzorowania i zmiany zleceƒ produkcyjnych i ich wp∏ywowi na wielkoÊç

produkcji i materia∏y.

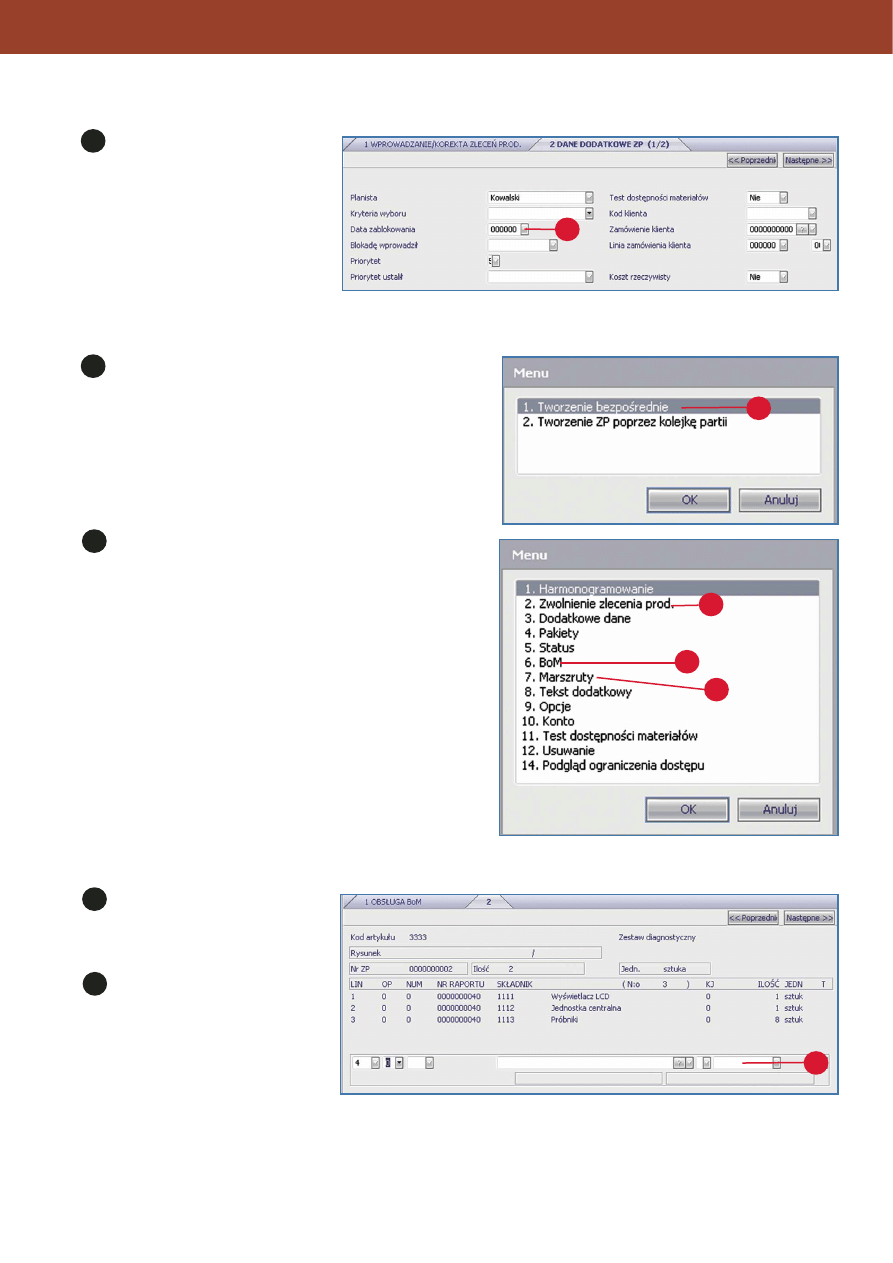

Przetwarzanie zlecenia produkcyjnego

Aby wprowadziç zlecenie produkcyjne, wybierz funkcj´: MPC / Planowanie zleceƒ produkcyjnych / Wprowadzanie/korekta

zleceƒ produkcyjnych.

Wprowadê kod

produktu. NaciÊnij [F4]

aby wyÊwietliç list´.

Wprowadê domyÊlnà

lub alternatywnà

marszrut´.

Wprowadê kolejny

numer z wybranej serii

numerów zleceƒ lub

wprowadê numer

r´cznie.

Wprowadê iloÊç

produktów.

Wybierz magazyn do którego zostanà przekazane produkty.

Wprowadê dat´ rozpocz´cia zlecenia i/lub dat´ zakoƒczenia (zale˝y to od parametrów systemu).

Ostatnie pole linii daje dost´p do wielu funkcji. NaciÊnij [PgDn] aby przejÊç do BoM i marszrut.

Pojawi si´ dodatkowe okno menu. Wybierz Dane dodatkowe.

1

4

5

3

1

2

7

6

2

1

2

Uwaga: NaciÊnij [PgDn] w polu kodu produktu aby znaleêç istniejàce zlecenia

posortowane wg wybranych kryteriów lub wpisz [K] aby skopiowaç zlecenie.

4

1

2

3

5

6

7

229

PRODUKCJA

W oknie danych dodatkowych mo˝na

zlecenie zablokowaç lub zmieniç jego

priorytet w harmonogramie. Aby wyjÊç

z tej funkcji, naciÊnij dwukrotnie

PgDn. Na poziomie menu naciÊnij

[Esc] lub Anuluj.

Pojawi si´ nowe okno menu, w którym

zlecenie mo˝na uruchomiç od razu lub

zapisaç w pliku wsadowym dla

póêniejszej realizacji.

Wybierz Tworzenie bezpoÊrednie aby zwolniç zlecenie.

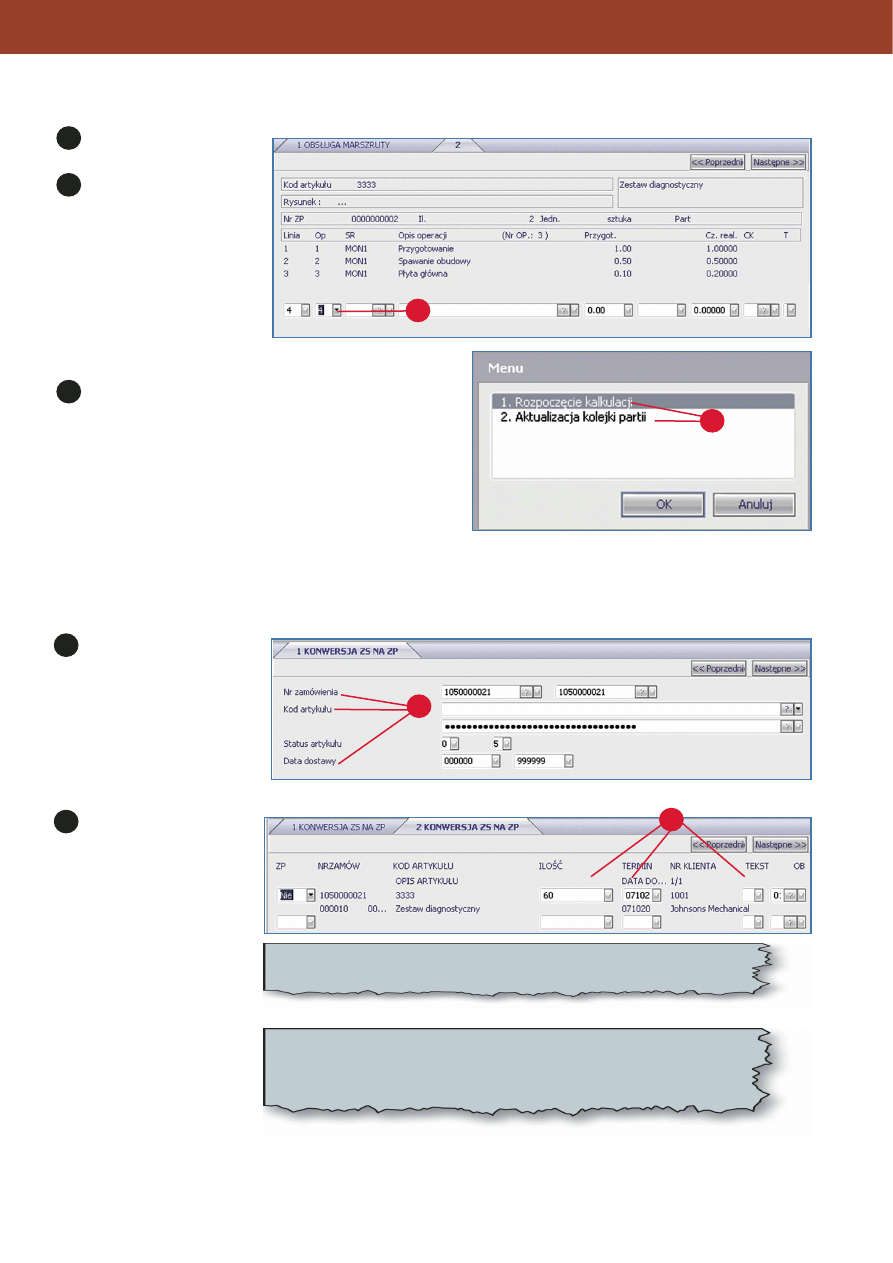

Otworzy si´ nowe okno menu. Za pomocà tych funkcji mo˝na zmieniç

lub dodaç dane nag∏ówka zlecenia, BoM i marszrut.

Wybierz BoM.

Wprowadê/wybierz nowà pozycj´

struktury. Wprowadê iloÊç niezb´dnà

do wyprodukowania jednostki

wyrobu.

Aby dokonaç zmian operacji, wybierz

Marszruty w menu.

8

8

12

14

9

10

9

10

11

12

11

230

PRODUKCJA

Wprowadê lub zmieƒ dane

operacji.

Wybierz zwolnienie zlecenia

z menu.

Aby zwolniç zlecenie, wybierz Rozpocz´cie kalkulacji.

Aby zwolniç zlecenie póêniej, wybierz Aktualizacja kolejki

partii.

NaciÊnij [Esc] dwukrotnie aby wyjÊç z tej funkcji.

Konwersja zamówienia sprzeda˝y na zlecenie produkcyjne

Aby wykonaç takà konwersj´, wybierz funkcj´: MPC / Planowanie zleceƒ produkcyjnych / Konwersja zamówienia

sprzeda˝y na zlecenie produkcyjne.

Wybierz zakres zamówieƒ

sprzeda˝y, kodów

artyku∏ów, dat dostawy lub

ich kombinacj´. NaciÊnij

[Enter] aby rozpoczàç

konwersj´.

NaciÊnij strza∏k´ w dó∏ aby

poruszaç si´ mi´dzy liniami.

Zmieƒ flag´ zlecenia na

Tak jeÊli ma zostaç

skonwertowane.

Mo˝na tak˝e zmieniç iloÊç

i termin realizacji. Mo˝na

dodaç opis zlecenia.

Skorygowaç mo˝na tak˝e

marszrut´ alternatywnà.

Aby rozpoczàç konwersj´ naciÊnij

[PgDn] w pierwszym polu linii.

System zapyta o licznik A-Z

u˝ywany dla nadania numeru

zlecenia oraz czy wymagane jest

tworzenie rejestru dla konwersji.

1

2

13

13

14

15

15

1

2

Uwaga: Aby wyjÊç z programu przed wykonaniem konwersji naciÊnij [Esc]

w ka˝dym oknie, dopóki nie pojawi si´ okno z przypomnieniem, ˝e istniejà rekordy

w kolejce. NaciÊnij Tak jeÊli system zapyta, czy chcesz wyjÊç, w kolejnym oknie

wybierz Wi´cej klientów i naciÊnij [Esc] aby powrócic do menu.

Uwaga: JeÊli zamówienie sprzeda˝y zawiera pozycje z otwartymi listami, powinny

zostaç zatwierdzone lub skorygowane.

231

PRODUKCJA

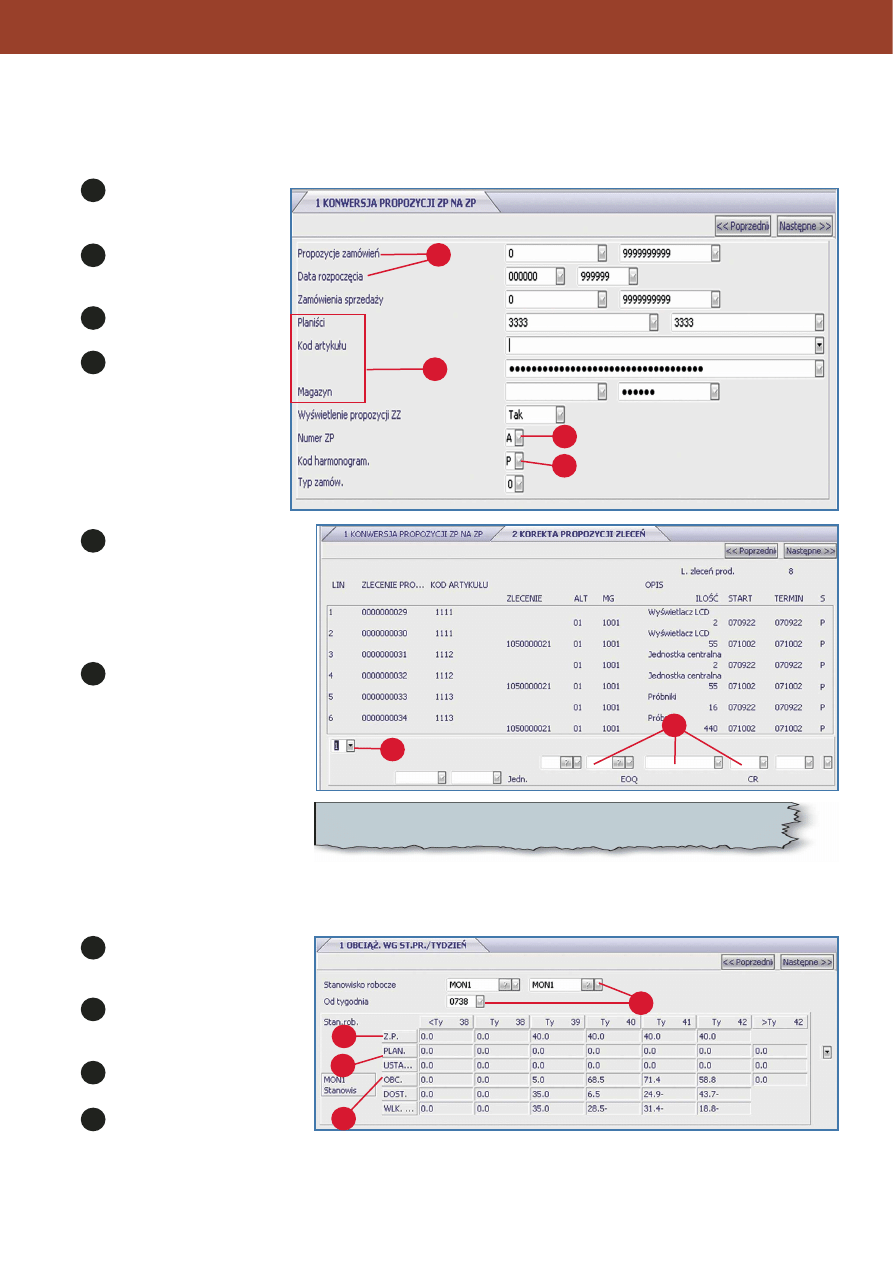

Konwersja propozycji MRP na zlecenia produkcyjne

Aby wykonaç takà konwersj´, wybierz funkcj´: MPC / Planowanie zapotrzebowaƒ materia∏owych /Zwolnienie propozycji

zleceƒ produkcyjnych.

Wprowadê zakres

planowanych zleceƒ do

konwersji lub zakres ich dat.

Pozosta∏e kryteria wyboru

dotyczà planisty, kodu

artyku∏u i magazynu.

Wprowadê kod licznika A-Z

dla numeru zlecenia.

Wybierz kod

harmonogramowania: [F]

lub [X] progresywne, [B] lub

[X] degresywne, [L] blokada

harmonogramowania.

System wyÊwietla propozycje na

bazie powy˝szych kryteriów.

Mo˝na zmieniç w nich iloÊç, dat´

rozpocz´cia i magazyn przed

rozpocz´ciem konwersji.

Poruszanie si´ po ekranie za

pomocà klawiszy PgUp i PgDn.

NaciÊnij [Esc] w pierwszym polu

linii aby rozpoczàç konwersj´.

Potwierdê konwersj´ lub odpowiedz

Nie na pytanie systemu aby wyjÊç

z tego programu.

Podglàd obcià˝enia stanowiska roboczego

Aby wykonaç analiz´ obcià˝enia stanowiska, wybierz funkcj´: MPC / Analiza obcià˝enia / Obcià˝enie wg SP – tygodniowo.

Wybierz zakres stanowisk

i tydzieƒ od którego chcesz

rozpoczàç analiz´.

Wiersz ZP (zdolnoÊç produkcyjna)

pokazuje zdolnoÊç ogó∏em

w danym tygodniu.

Wiersz Plan pokazuje planowane

obcià˝enie z propozycji MRP.

Wiersz Obcià˝enie pokazuje

godziny wczytane z propozycji

MRP w poszczególnych tygodniach.

4

3

1

2

1

2

4

3

5

6

5

6

Uwaga: Nie wybieraj zbyt wielu propozycji w tym samym czasie. Aby wy∏àczyç

propozycj´ ustaw jej iloÊç na zero.

4

1

2

3

1

2

4

3

232

PRODUKCJA

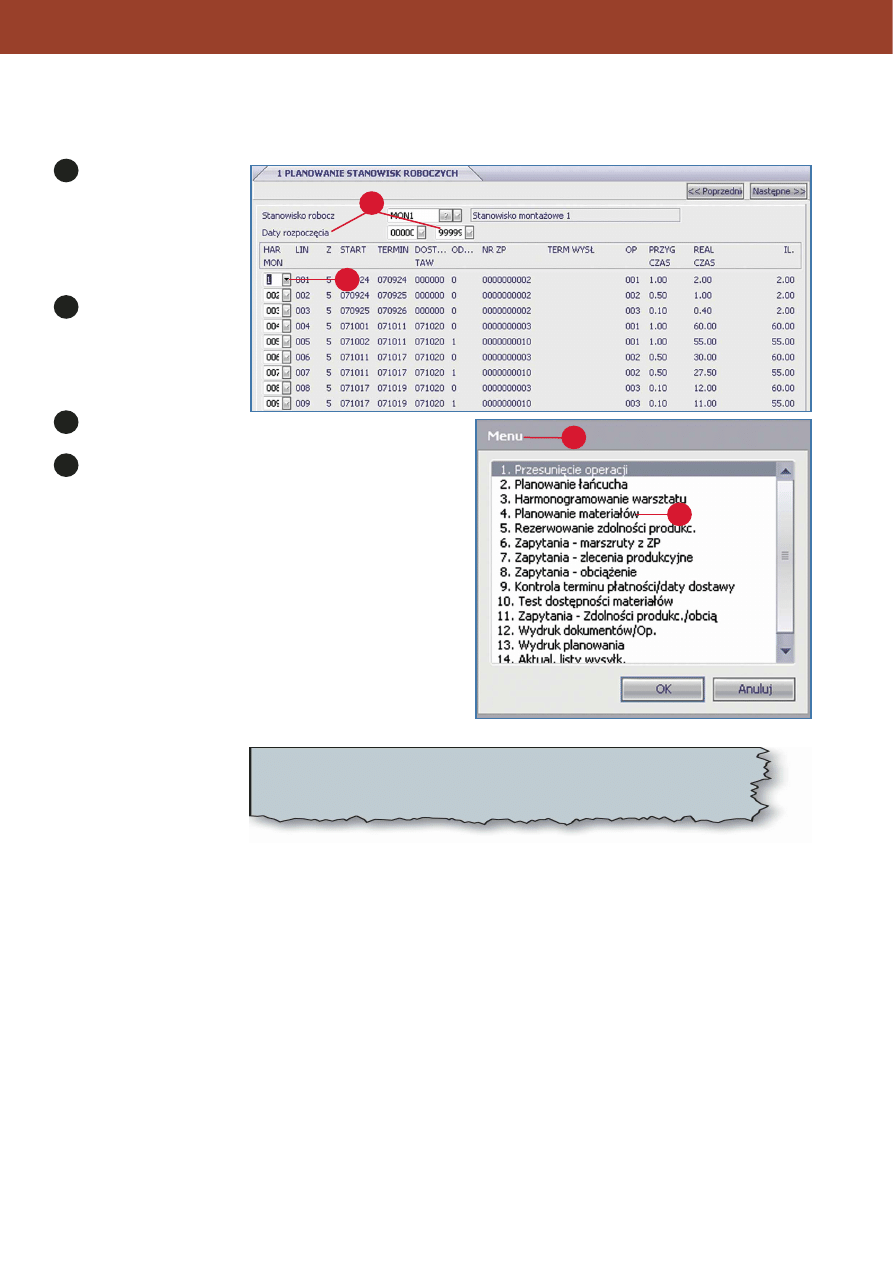

Planowanie stanowisk roboczych

Aby go utworzyç, wybierz funkcj´: MPC / Planowanie operatywne / Planowanie stanowisk roboczych.

Wprowadê zakres

stanowisk i dat

rozpocz´cia. Zaakceptuj

wartoÊci domyÊlne jeÊli

chcesz zobaczyç wszystkie

operacje dla tego

stanowiska.

Wprowadê numer

sekwencji w polu

harmonogramu

oznaczajàcej kiedy dana

operacja powinna zostaç

wykonana.

NaciÊnij [PgDn] aby

otworzyç menu z dodatkowymi funkcjami.

Wybierz Planowanie materia∏ów aby zatwierdziç zmiany.

1

2

Uwaga: Kolumna harmonogramu pokazuje sekwencj´ operacji. Numer 999 oznacza

operacje nie uj´te w harmonogramie. Aby zmieniç sekwencj´, przejdê do ˝àdanej

operacji i wpisz ˝àdany numer.

4

3

4

3

1

2

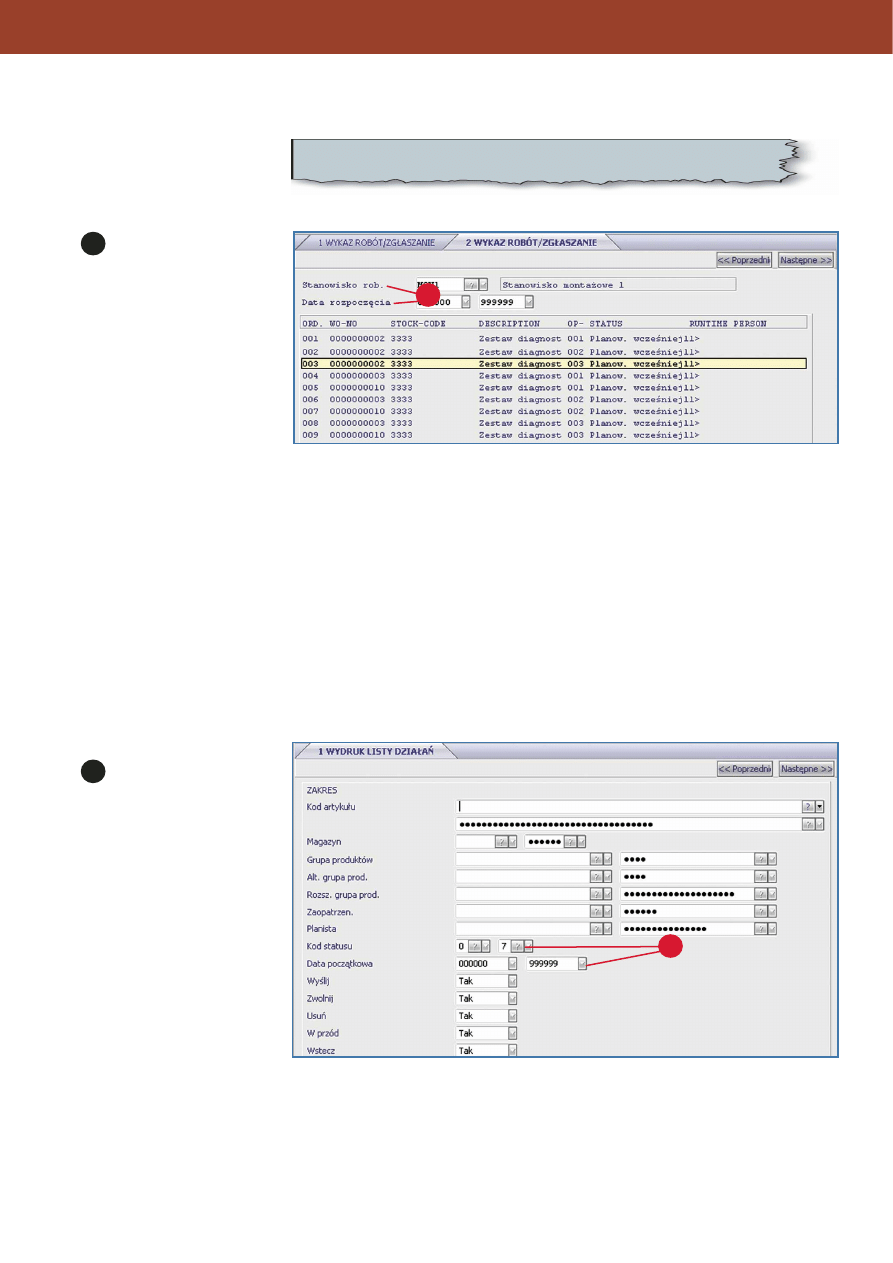

Aktualizacja danych operacji na ekranie

Aby wykonaç takà aktualizacj´,

wybierz funkcj´: MPC /

Planowanie operatywne /

Wydanie/zg∏aszanie robót.

Zatwierdê domyÊlny uk∏ad ekranu.

Wybierz stanowisko

robocze i zakres dat

rozpocz´cia.

U˝yj klawiszy ze strza∏kami do

nawigacji po ekranie. NaciÊnij

[Enter] aby uaktywniç menu.

Wybierz Rozpocznij operacj´ aby

zarejestrowaç rozpocz´cie produkcji

na tym stanowisku.

Menu zawiera te˝ funkcj´

pozwalajàcà zobaczyç rzeczywiste

godziny i iloÊci. Wybierz Zapytanie o operacj´ aby zobaczyç przewidywane godziny i iloÊci, te wartoÊci mo˝na w miar´ potrzeby

zastàpiç danymi rzeczywistymi.

Kontrola materia∏ów

Funkcje opisane w tym rozdziale pozwalajà na obliczenie zapotrzebowaƒ netto z prognoz, planowanych i bie˝àcych zamówieƒ i

dostarczenie informacji dotyczàcych dost´pnoÊci materia∏ów/komponentów niezb´dnych dla realizacji zamówienia.

Przeglàd proponowanych czynnoÊci

Wynikiem kalkulacji MRP jest lista proponowanych operacji. Mogà one obejmowaç korekt´ istniejàcych zamówieƒ lub tworzenie

nowych.

Aby skontrolowaç proponowane dzia∏ania, wybierz funkcj´: MPC / Planowanie zapotrzebowaƒ materia∏owych / Raporty /

Wydruk listy dzia∏aƒ.

Wybierz zakres kodów

statusu, dat rozpocz´cia

wymaganych dzia∏aƒ. Aby

wybraç wszystkie typy dzia∏aƒ

zaakceptuj wartoÊci domyÊlne

wszystkich pól.

Wydruk pokazuje dzia∏ania

wymagane dla artyku∏u.

233

PRODUKCJA

1

Uwaga: Mo˝na zdefiniowaç do 10 ró˝nych uk∏adów ekranu i zapisaç je pod

kodami 0-9.

1

1

1

234

PRODUKCJA

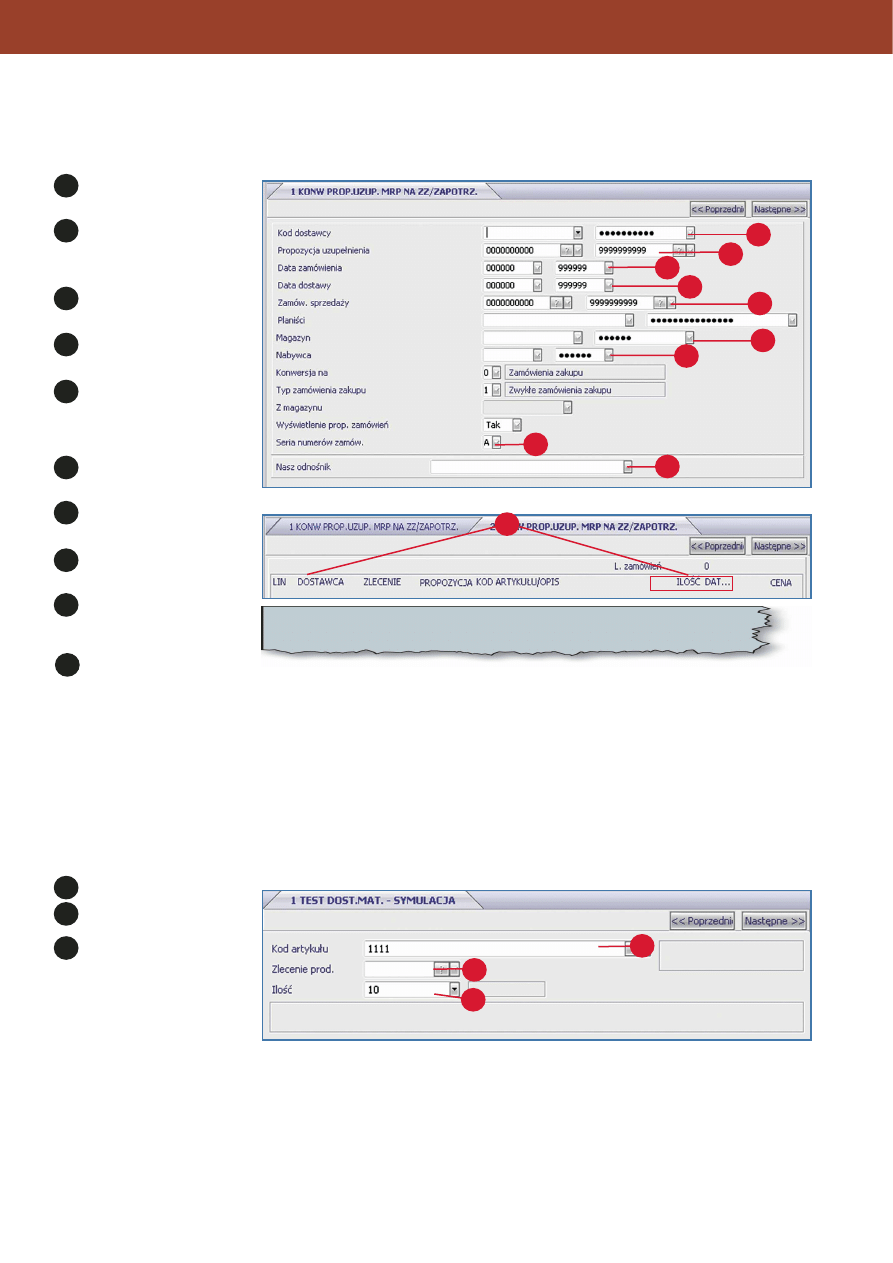

Konwersja propozycji na zamówienie zakupu

Aby wykonaç konwersj´ propozycji na zamówienie zakupu, wybierz funkcj´: MPC / Planowanie zapotrzebowaƒ

materia∏owych / Konwersja propozycji uzupe∏nienia MRP.

Wprowadê zakres kodów

dostawcy.

Wprowadê zakres

propozycji uzupe∏nienia

zapasów.

Wprowadê zakres dat

zamówieƒ zakupu.

Wprowadê zakres

oczekiwanych dat dostawy.

Dla propozycji powiàzanych

z zamówieniami sprzeda˝y

wprowadê zakres

zamówieƒ sprzeda˝y.

Wprowadê zakres

magazynów.

Wprowadê kod

zaopatrzeniowca.

Wprowadê seri´ numerów

zamówieƒ zakupu A-Z.

Wprowadê tekst drukowany

w nag∏ówku zamówienia

w polu Nasz OdnoÊnik.

Na nast´pnym ekranie

dokonaj niezb´dnych korekt, np. dostawcy, iloÊci, daty dostawy, przed wykonaniem konwersji naciÊnij [Esc].

Kontrola dost´pnoÊci komponentów.

W systemie jest kilka raportów pozwalajàcych oszacowaç dost´pnoÊç materia∏ów/komponentów dla zleceƒ produkcyjnych i/lub

zamówieƒ sprzeda˝y.

Aby wykonaç taki raport, wybierz: MPC / Analiza potrzeb materia∏owych / Test dost´pnoÊci materia∏ów – symulacja.

Wprowadê kod artyku∏u.

Wprowadê zlecenie.

Wprowadê iloÊç do

wyprodukowania

4

1

2

3

9

8

7

5

6

9

8

7

4

5

3

1

2

6

Uwaga: Zostanie utworzone jedno zamówienie zakupu na dostawc´. Ogranicz

iloÊç linii, aby nie w∏àczaç danej linii do konwersji zmieƒ jej iloÊç na zero.

10

10

1

2

3

3

2

1

235

PRODUKCJA

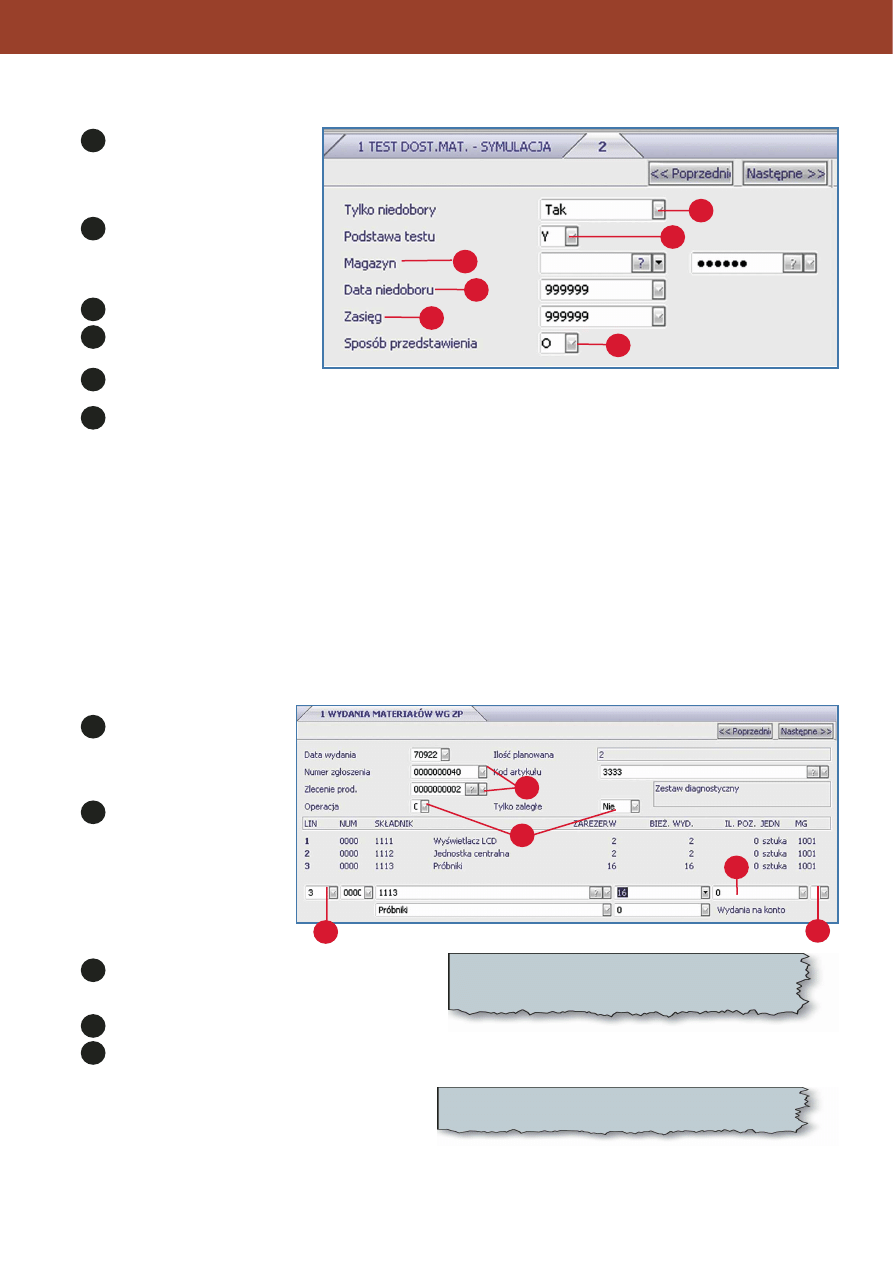

W kolejnym oknie wpisz Tak

w polu Tylko niedobory aby

zobaczyç tylko pozycje dla których

one wystàpià.

Wpisz Y w polu Podstawa testu

aby w∏àczyç do symulacji dost´pny

stan magazynowy, rezerwacje

i spodziewane dostawy.

Wprowadê zakres magazynów.

Wprowadê dat´ po której

niedobory nie sà pokazywane.

Wprowadê Zasi´g, dat´ do której

b´dà wyÊwietlane planowane zapasy dla ka˝dego artyku∏u z niedoborem.

Wprowadê sposób przedstawienia informacji na ekranie. Wpisz [T] dla tygodni, [O] dla transakcji.

Na ekranie zostanà wyÊwietlone dane z nag∏ówka (tzn. artyku∏ i iloÊç), kolejne okna pokazujà miniraport planowania artyku∏ów

niedost´pnych.

Raport zapotrzebowania

Aby wydrukowaç taki raport, wybierz: MPC / Analiza potrzeb materia∏owych / Inne potrzeby – raport / Raport

planowania wg transakcji.

Ten raport pokazuje wszystkie przewidywane ruchy magazynowe.

Zu˝ycie materia∏ów i/lub komponentów dla zleceƒ produkcyjnych

W zale˝noÊci od ustawieƒ parametrów system w ró˝ny sposób obs∏uguje wprowadzanie zu˝ycia materia∏ów i komponentów. Fir-

ma z produkcja powtarzalnà mo˝e wybraç automatyczne wykorzystanie w oparciu o dane dotyczàce wyprodukowanych wyrobów

(rozliczenie wsteczne). Firma z produkcjà jednostkowà wybierze raczej r´czne wprowadzanie podj´ç dla zleceƒ produkcyjnych.

Aby wprowadziç zu˝ycie materia∏ów/komponentów dla zleceƒ produkcyjnych, wybierz: MPC / Raportowanie / Wydania

materia∏ów wg ZP.

Zatwierdê dat´ systemowà

i naciÊnij [Enter]. Wybierz

numer zlecenia

produkcyjnego.

NaciÊnij [Enter] aby pominàç

pole operacji, wpisz Tak

w polu Tylko zaleg∏e aby

zobaczyç tylko komponenty,

które nie zosta∏y jeszcze

wydane.

System wyÊwietli linie BoM

pozosta∏e do wydania.

Aby zatwierdziç podanà przez system iloÊç do wydania,

wpisz [a] w polu linii, aby zmieniç szczegó∏y linii wpisz

jej numer.

Wprowadê rzeczywistà iloÊç zu˝ycia.

Wpisz [M] aby zmieniç magazyn z którego pobierany jest komponent. Mo˝na te˝ dodaç opis zlecenia wpisujàc w tym polu [TT].

Wpisz [a] aby wykonaç wydanie wed∏ug listy.

NaciÊnij dwukrotnie [Esc] aby wyjÊç z programu.

4

4

9

8

7

5

6

9

8

7

5

6

4

1

2

3

5

4

5

3

1

2

Uwaga: W zale˝noÊci od definicji komponentu

system mo˝e wyÊwietlic ekran umo˝liwiajàcy korekt´

danych partii.

Uwaga: System nie wykonuje wydania, wyÊwietlana jest

lista niedoborów.

236

PRODUKCJA

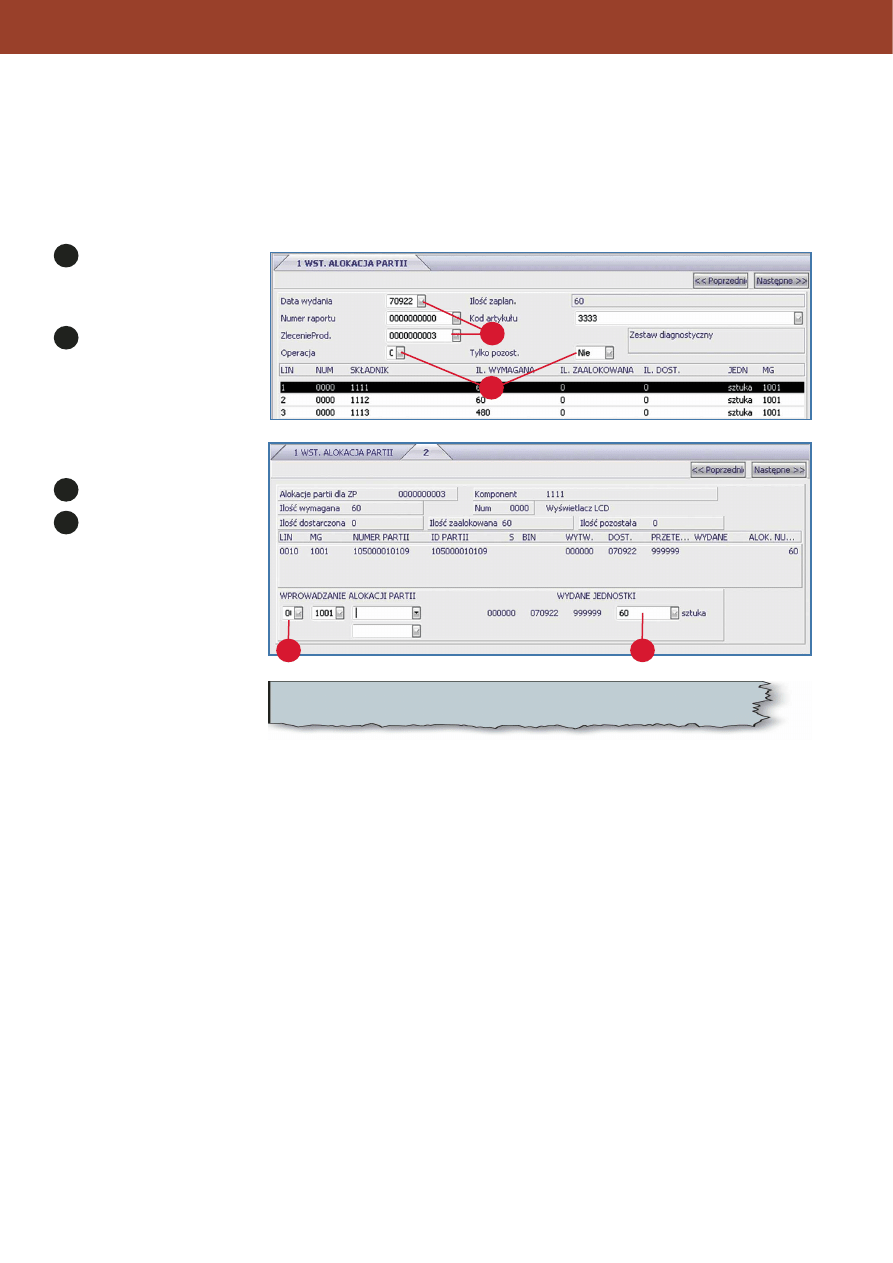

Alokacja partii komponentu/materia∏u do nadrz´dnego zlecenia produkcyjnego

Dla firm podlegajàcych regulacjom FDA, Eec lub GMP istnieje wymóg sztywnej alokacji partii cz´Êciowo ukoƒczonych lub

komponentów produktów podlegajàcych Êledzeniu partii i kontroli jakoÊci. System posiada zestaw programów obs∏ugujàcych

Êledzenie partii i dziedziczenie danych partii w zleceniach produkcyjnych.

Aby zaalokowaç parti´ komponentu/materia∏u dla nadrz´dnego zlecenia produkcyjnego wybierz funkcj´: MPC / Alokacje partii /

Alokacja zlecenia produkcyjnego.

Zaakceptuj dat´ wydania,

naciÊnij [Enter] aby pominàç

pole Numer raportu, wybierz

zlecenie produkcyjne.

Przejdê do linii. Poruszanie si´

mi´dzy liniami za pomocà

klawiszy ze strza∏kami. NaciÊnij

[Enter] aby wybraç lini´.

Artyku∏y z kontrolà partii

zaznaczone sà pogrubionà

czcionkà.

Wybierz alokacje partii.

Wprowadê iloÊç artyku∏ów

z danej partii która zostanie

zaalokowana dla tego

zlecenia.

NaciÊnij [Esc] dwukrotnie aby wyjÊç

z tej funkcji.

1

1

2

Uwaga: Mo˝na zaalokowaç artyku∏y z kilku partii a˝ do uzyskania

wymaganej iloÊci.

4

3

4

3

2

237

PRODUKCJA

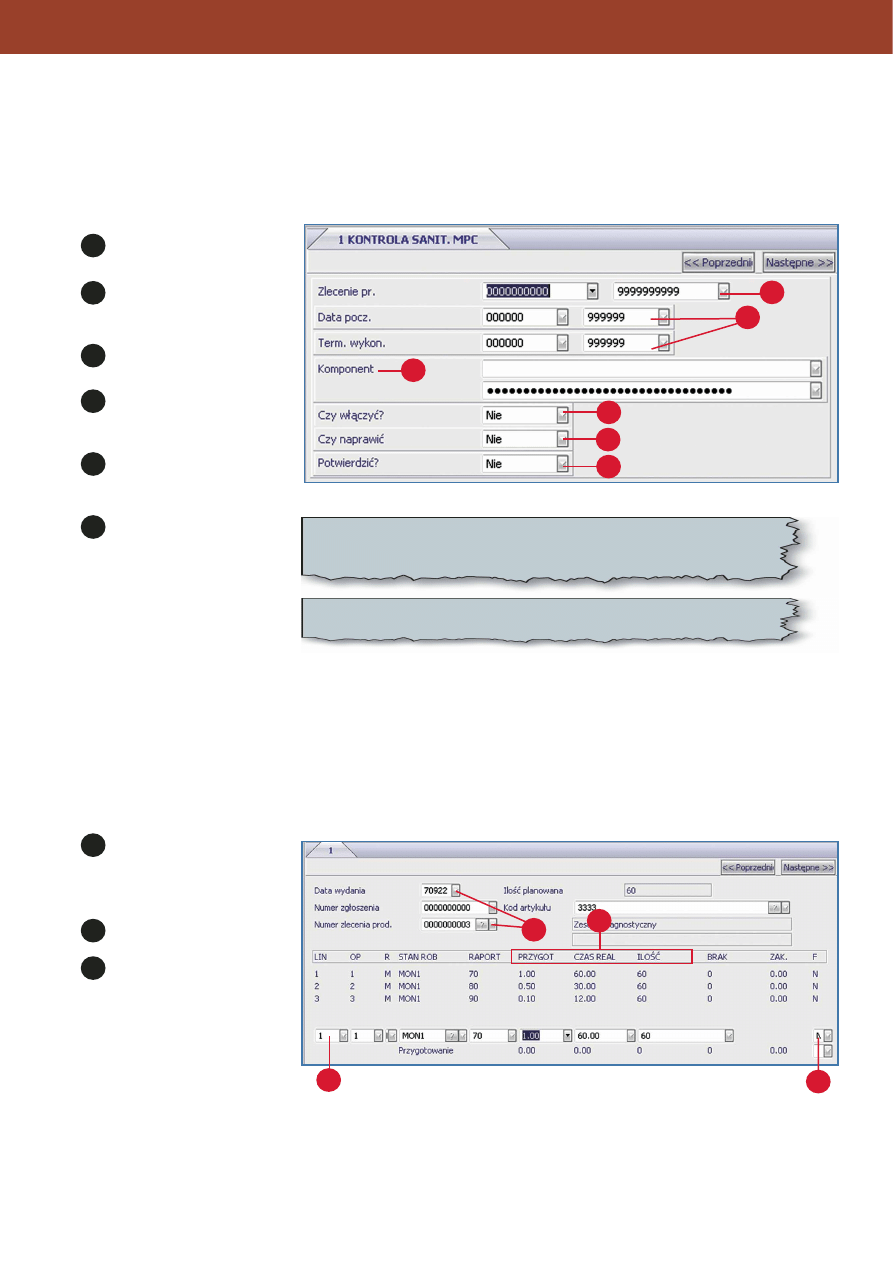

Kontrola sanitarna

System zapewnia funkcje kontrolne do testowania akceptowalnych alokacji partii. Partie mogà byç sztywno zaalokowane dla

zleceƒ produkcyjnych lub zamówieƒ sprzeda˝y ale ich termin wa˝noÊci up∏ywa przed ich wykorzystaniem. Kontrola sanitarna

wykrywa takie partie i mo˝e usunàç alokacje.

Aby wykonaç tà funkcj´, wybierz: MPC / Alokacje partii / Kontrola sanitarna. W okienku menu wybierz funkcj´ Kontrola

b∏´dnych terminów przydatnoÊci w zleceniach.

Wprowadê zakres numerów

zleceƒ produkcyjnych.

Wprowadê zakres dat

rozpocz´cia lub terminów

zakoƒczenia.

Wprowadê zakres

komponentów.

Aby zobaczyç tylko artyku∏y

z problemami, wpisz Nie w polu

Czy w∏àczyç?

Aby automatycznie usunàç

b∏´dne alokacji, wpisz Tak

w polu Czy naprawiç?

Aby rozpoczàç wydruk wpisz

Tak w polu Potwierdziç?

Raportowanie

Raportowanie u˝ywane jest dla r´cznego wprowadzenia do systemu zakoƒczonych zadaƒ i wydanych materia∏ów.

Mo˝na raportowaç odpady, braki, przestoje, przyj´cia na inne magazyny i inne podobne zdarzenia.

Raport operacji produkcyjnych

Wybierz funkcj´: MPC / Raportowanie / Zg∏aszanie operacji.

Wprowadê dat´ wydania dla

zg∏aszanej czynnoÊci (zwykle

jest to data karty pracy

z poprzedniego dnia).

Wybierz numer zlecenia.

Wybierz numer linii.

Wprowadê czas

przygotowania, realizacji

i iloÊç wyprodukowanà.

1

1

2

3

6

4

5

3

2

6

4

5

Uwaga: Aby wyÊwietliç zlecenia dla których iloÊç zaalokowana jest b∏´dna,

wybierz w oknie menu Sprawdzanie b∏´dnych iloÊci zaalokowanych w partiach.

Uwaga: Aby zablokowaç przeterminowane, wybierz funkcj´: MPC / Alokacje

partii / Blokada przeterminowanych partii.

2

3

4

1

3

1

2

238

PRODUKCJA

W tym polu mo˝na

zarejestrowaç przestój [A],

braki [S], lub oznaczyç

operacj´ jako zakoƒczonà [Z]. NaciÊnij [Esc] aby powróciç do g∏ównego menu.

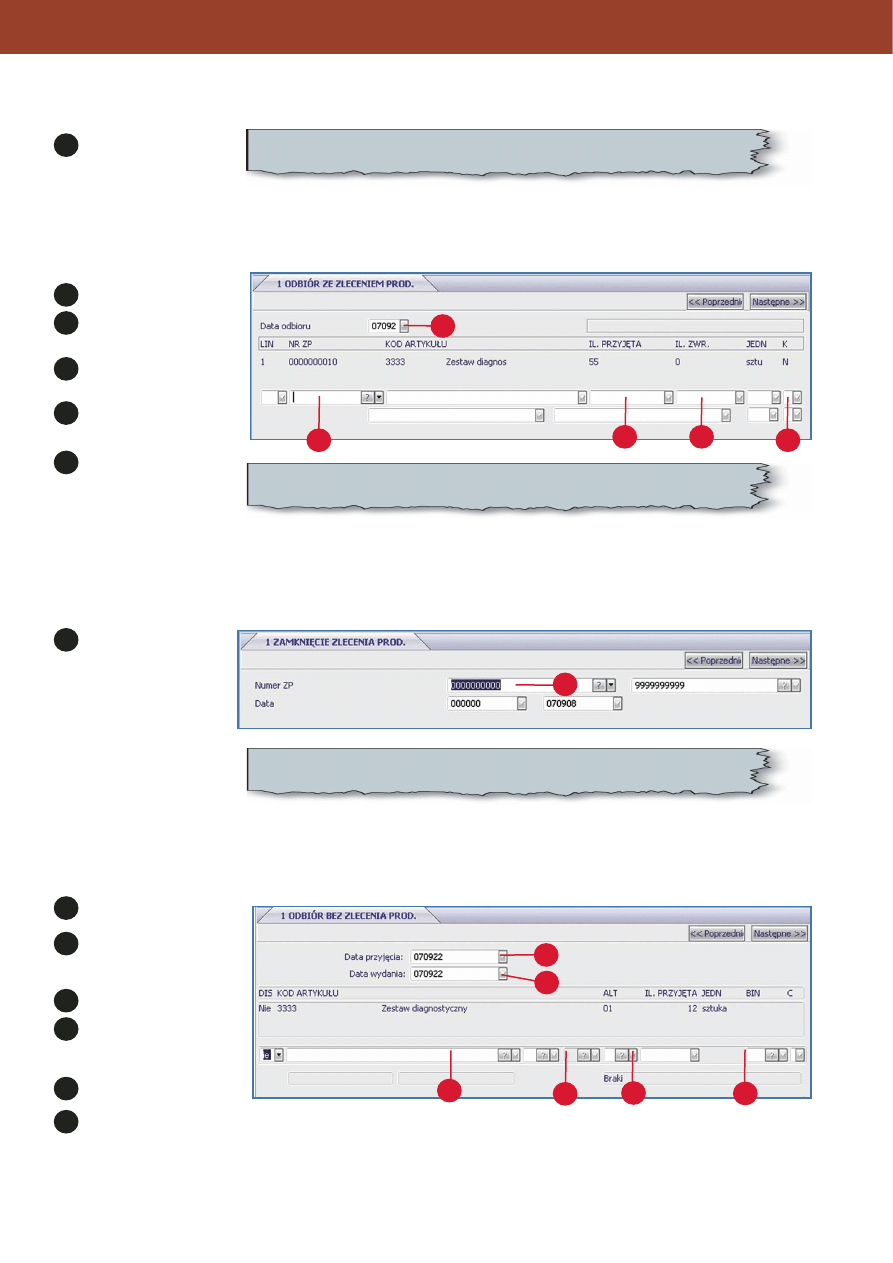

Aktualizacja stanu magazynowego z produkcji

Aby zaktualizowaç stan magazynowy i przyjàç artyku∏y z produkcji, wybierz funkcj´: MPC / Raportowanie / Przyj´cia ze zleceƒ

produkcyjnych.

Wprowadê dat´ przyj´cia.

Wprowadê numer

zlecenia.

Wprowadê iloÊç

wyprodukowanà.

Akceptuj lub zmieƒ iloÊç

dla zamówienia zaleg∏ego.

W ostatnim polu oznacz

zlecenie jako zakoƒczone

i dodaj komentarze

tekstowe. Wpisz [Z] aby

zaznaczyç zlecenie jako zakoƒczone.

Zamykanie zleceƒ

System posiada funkcj´ r´cznego zamykania zleceƒ. W zale˝noÊci od ustawieƒ mo˝e taki status nadawaç system.

Aby zamknàç zlecenia, wybierz funkcj´: MPC / Raportowanie / Zamkni´cie zlecenia produkcyjnego.

Wybierz zakres zleceƒ

lub ich dat.

Zg∏oszenie produkcji bez zlecenia produkcyjnego

W firmach z produkcjà powtarzalnà nie ma potrzeby zg∏aszania poszczególnych zleceƒ produkcyjnych. W takim przypadku u˝yj

funkcji: MPC / Raportowanie / Przyj´cia bez zleceƒ produkcyjnych.

Wprowadê dat´ przyj´cia.

Wprowadê dat´ wydania

komponentów/materia∏ów

na potrzeby produkcji.

Wprowadê kod artyku∏u.

Wprowadê magazyn do

którego zostanà przyj´te

artyku∏y.

Wprowadê iloÊç przyj´tà.

Zatwierdê domyÊlnà lokalizacj´ bin; wpisz [O] w ostatnim polu i wprowadê odnoÊnik tej transakcji. NaciÊnij [Enter] aby

zaktualizowaç – zostanà utworzone transakcje. NaciÊnij [Esc] aby wyjÊç z programu.

4

5

3

1

2

6

4

3

1

2

5

4

Uwaga: W zale˝noÊci od ustawieƒ parametrów zg∏aszanie mo˝e odbywaç si´

automatycznie na bazie iloÊci ze zlecenia produk

4

1

2

3

5

Uwaga: Dla artyku∏ów z kontrolà partii i jakoÊci zostana wyÊwietlone dodatkowe

ekrany umo˝liwiajàce wprowadzenie wymaganych informacji.

1

Uwaga: Zostanà wyÊwietlone tylko zlecenia ze statusem 7, tzn. gotowe do

zamkni´cia. Zlecenia zamkni´te majà status 8.

1

4

1

2

3

5

6

239

PRODUKCJA

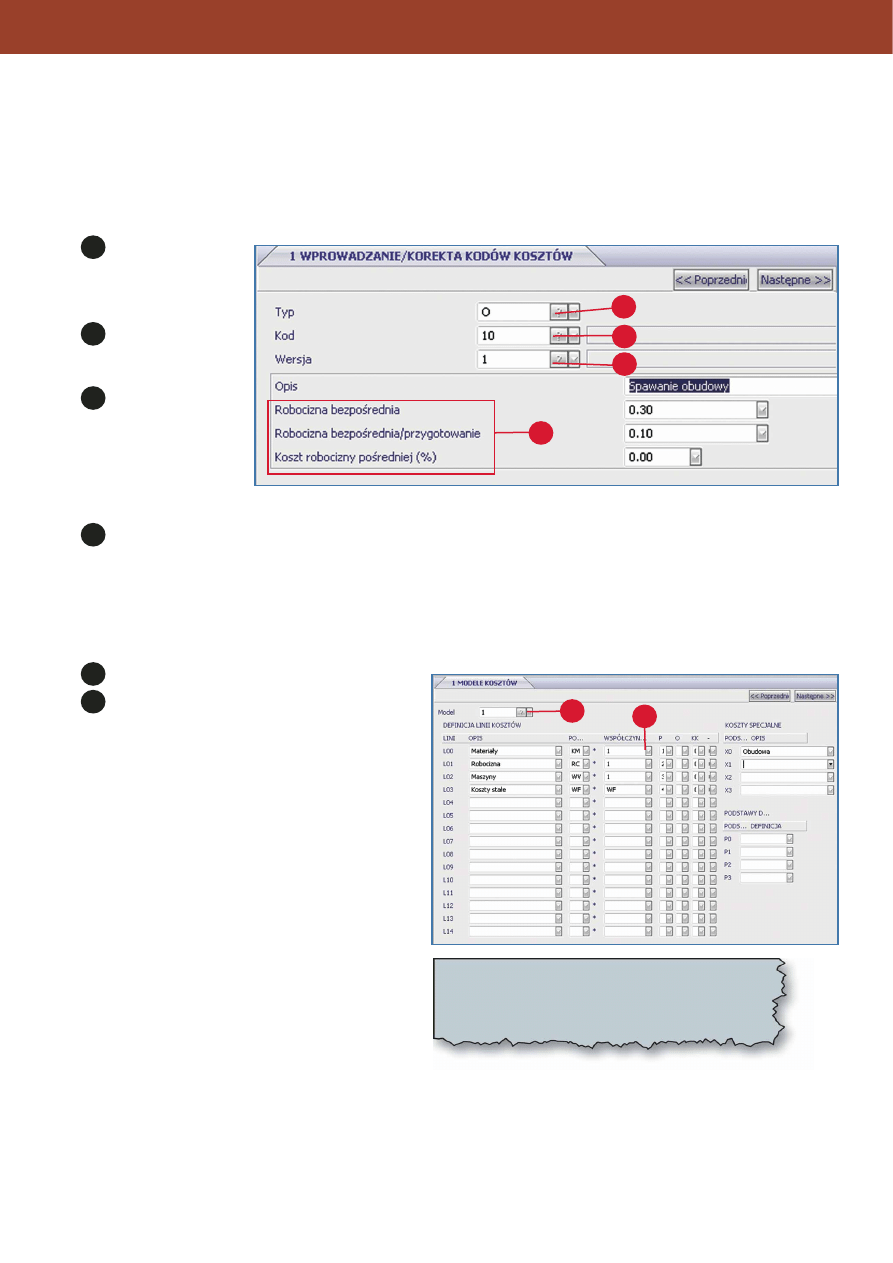

Kontrola finansowa

Funkcje wyceny MPC sà u˝ywane dla ustalenia kosztu produkcji artyku∏u i ich optymalizacji.

Wprowadzanie kodów kosztów

Aby wprowadziç kody kosztów, wybierz funkcj´: MPC / Dane bazowe MPC / Wprowadzanie/korekta kodów kosztów.

W polu Typ wpisz [O]

aby wprowadziç stawki

robocizny

bezpoÊredniej.

Wprowadê

dwuznakowy kod

kosztu.

Pozostaw domyÊlny

numer wersji jako [1].

Mo˝na go póêniej

u˝ywaç dla porównania

z innymi wersjami

kosztu oznaczonymi

jako 2,3 itd.

Wprowadê godzinowe stawki dla robocizny bezpoÊredniej i kosztów przygotowania. Pozostaw procent kosztów poÊrednich

pusty.

Tworzenie modelu wyceny

Modele wyceny u˝ywane sà do wyliczenia kosztu standardowego i kosztu produkcji.

Aby utworzyç model wyceny, wybierz funkcj´: MPC / Kalkulacja kosztu / Ró˝ne / Wprowadzanie/korekta modeli kosztów /

Wprowadzanie/korekta modeli kosztów.

Wprowadê numer modelu.

Aby zastosowaç wspó∏czynnik dla elementu kosztu,

wpisz jego wartoÊç, np. 0,1 dla 10% lub podaj numer

pozycji tabeli kosztów, np. K01 dla pierwszego pola

w tabeli wspó∏czynników.

Wybierz nag∏ówek dla podsumowaƒ w raportach.

NaciÊnij [Enter] aby pominàç pozosta∏e pola.

4

3

1

2

4

1

2

3

Uwaga: Mo˝esz w ∏atwy sposób zasymulowaç efekt

wspó∏czynników zastosowanych dla elementów

kosztowych przez dodanie linku do elementu

kosztowego z tabeli kosztów.

1

2

1

2

240

PRODUKCJA

Wprowadzanie tabeli wspó∏czynników

Aby wprowadziç tabel´ wspó∏czynników, wybierz funkcj´: MPC / Kalkulacja kosztu / Ró˝ne / Wprowadzanie/korekta tabel

kosztów / Wprowadzanie/korekta tabel kosztów.

NaciÊnij [F4] aby

wybraç numer tabeli,

zatwierdê domyÊlny

numer wersji (1)

i wprowadê opis

tabeli.

Wprowadê opis

pola, np. fracht, c∏o

itp.

Wprowadê mno˝nik.

NaciÊnij [PgDn] aby

zakoƒczyç.

¸àczenie artyku∏u z modelem kosztów.

Aby powiàzaç artyku∏ z modelem wyceny, wybierz funkcj´: MPC / Dane bazowe MPC / Wprowadzanie/korekta artyku∏ów.

Wybierz artyku∏. W opcjach menu wybierz dane MPC.

W kolejnym menu wybierz Kalkulacja kosztu.

Wprowadê model kosztów odpowiedni dla tego

artyku∏u. Wprowadê numer tabeli wspó∏czynników jeÊli

jest to potrzebne.

Wprowadê iloÊç domyÊlnie u˝ywanà podczas wyceny

produktu.

Sta∏e koszty specjalne mo˝na dodaç do kosztu

standardowego wprowadzajàc wartoÊç w tych polach.

System zachowuje poprzedni koszt standardowy jeÊli

wykonywana jest nowa kalkulacja kosztu standardowego.

Mo˝na zapisaç wyniki kalkulacji w polach Nast´pny koszt

standardowy lub Symulowany koszt standardowy.

3

1

2

1

2

3

4

2

3

1

5

4

5

3

1

2

241

PRODUKCJA

Kalkulacja kosztu standardowego

Aby wykonaç tà funkcj´, wybierz: MPC / Kalkulacja kosztu / Koszt standardowy – aktualizacja.

Wybierz typ kalkulacji. Wpisz

[B] aby zaktualizowaç wartoÊci

bie˝àce.

Wprowadê dat´ systemowà

w polu Data koƒcowa aby

uwzgl´dniç wszystkie aktualne

zmiany BoM.

Wprowadê zakres magazynów.

Wprowadê wersj´.

Wprowadê dat´ ostatniej

kalkulacji kosztu

standardowego.

Wybierz zakres artyku∏ów

pochodzàcych z zakupu i/ lub

produktów. Mo˝na u˝yç tak˝e

grupy produktów i statusu jako

kryteriów selekcji

Dla produktów mo˝na wybraç

ponownà kalkulacj´ wszystkich

poziomów na bazie danych

bie˝àcych wpisujàc Tak w polu

Aktualizacja baz podrz´dnych poziomów? NaciÊnij [Enter] aby rozpoczàç kalkulacj´.

Raport kosztu standardowego

Aby wykonaç raport kosztu standardowego, wybierz funkcj´: MPC / Kalkulacja kosztu / Raporty / Koszt standardowy. W tym

raporcie mo˝na zobaczyç kalkulacj´ kosztu standardowego dla poszczególnych artyku∏ów i podsumowania dla wartoÊci bazowych.

Wybierz numer kryterium selekcji

i wprowadê zakres.

W nast´pnym oknie wprowadê

wymagane kryteria sortowania raportu.

Wybierz magazyn. W kolejnym oknie

wybierz typ kosztu standardowego.

Wpisz [A] dla bie˝àcego kosztu. Wprowadê

kod wersji, najcz´Êciej jest to domyÊlna

wersja 1.

4

5

3

1

2

6

4

1

2

3

5

6

7

7

1

1

2

242

PRODUKCJA

Wycena produktu

Funkcji wyceny produktu u˝ywa si´ dla wyceny nowego produktu lub stworzenia alternatywnej kalkulacji dla istniejàcego

produktu. Przyk∏adowo mo˝na oszacowaç skutki zmiany kosztu, opracowaç ró˝ne wersje wyceny tego samego produktu.

Mo˝esz zmieniaç dane artyku∏ów, uwzgl´dniaç w wycenie inne komponenty, materia∏y i operacje. Mo˝esz te˝ wykonaç

symulowane kalkulacje standardowych cen w oparciu o koszty dla konkretnej wersji wyceny i wykonaç wydruk z porównaniem

z cenami bie˝àcymi.

Aby wydrukowaç ten raport, wybierz funkcj´: MPC / Kalkulacja kosztu / oferta cenowa.

Wprowadê kod artyku∏u

i zaakceptuj wartoÊci

pozosta∏ych pól.

System wyÊwietli model wyceny i menu pozwalajàce

wprowadziç zmiany w BoM, marszrutach, wspó∏czynnikach

kosztowych i modelach wyceny. Po wprowadzeniu zmian

wybierz opcj´ Kalkulacja kosztów.

Wybierz opcj´ wydruku.

Menu zawiera zestaw raportów pozwalajàcych zobaczyç tylko robocizn´, tylko materia∏y, szczegó∏owy raport produkcji artyku∏u.

Wybierz [2+3] aby zobaczyç pe∏ne dane.

3

1

2

1

2

3

243

PRODUKCJA

Rzeczywiste koszty produkcji

Funkcje analizy rzeczywistych kosztów produkcji odnoszà si´

do zleceƒ produkcyjnych. Zlecenie musi byç ca∏kowicie

zakoƒczone przed wprowadzeniem i aktualizacjà kosztów

rzeczywistych.

Aby wprowadziç koszty rzeczywiste, wybierz: MPC / Koszt rzeczywisty/Statystyka/WiP / Wprowadzanie/korekta kosztu

rzeczywistego.

Wybierz zlecenie produkcyjne i wybierz opcj´

Materia∏y z menu.

Wybierz wiersz dla którego

chcesz zmieniç iloÊç i/lub koszt

materia∏u.

W systemie jest wiele raportów

pokazujàcych rzeczywiste koszty.

Na przyk∏ad koszt rzeczywisty wg

produktu, zleceƒ produkcyjnych

powiàzanych

z zamówieniami sprzeda˝y, zleceƒ

produkcyjnych dla klienta itp.

Wydruk kosztów rzeczywistych

Aby wykonaç wydruk kosztów

rzeczywistych, wybierz funkcj´: MPC /

Koszt rzeczywisty/Statystyka/WiP /

Koszt rzeczywisty / Koszt

rzeczywisty system.

Wybierz zakres zleceƒ

i wpisz [0] w pustej linii aby

rozpoczàç wydruk.

Raport pokazuje nag∏ówki poszczególnych zleceƒ, szczegó∏y kosztów dla poszczególnych komponentów/materia∏ów

wykorzystanych, szczegó∏y kosztów operacji – w kolejnoÊci: robocizna, koszty maszyn, koszty narz´dzi.

1

2

Uwaga: Wprowadzenie rzeczywistego kosztu dla zlecenia nie

spowoduje powstania ˝adnych transakcji systemowych.

1

2

1

1

244

PRODUKCJA

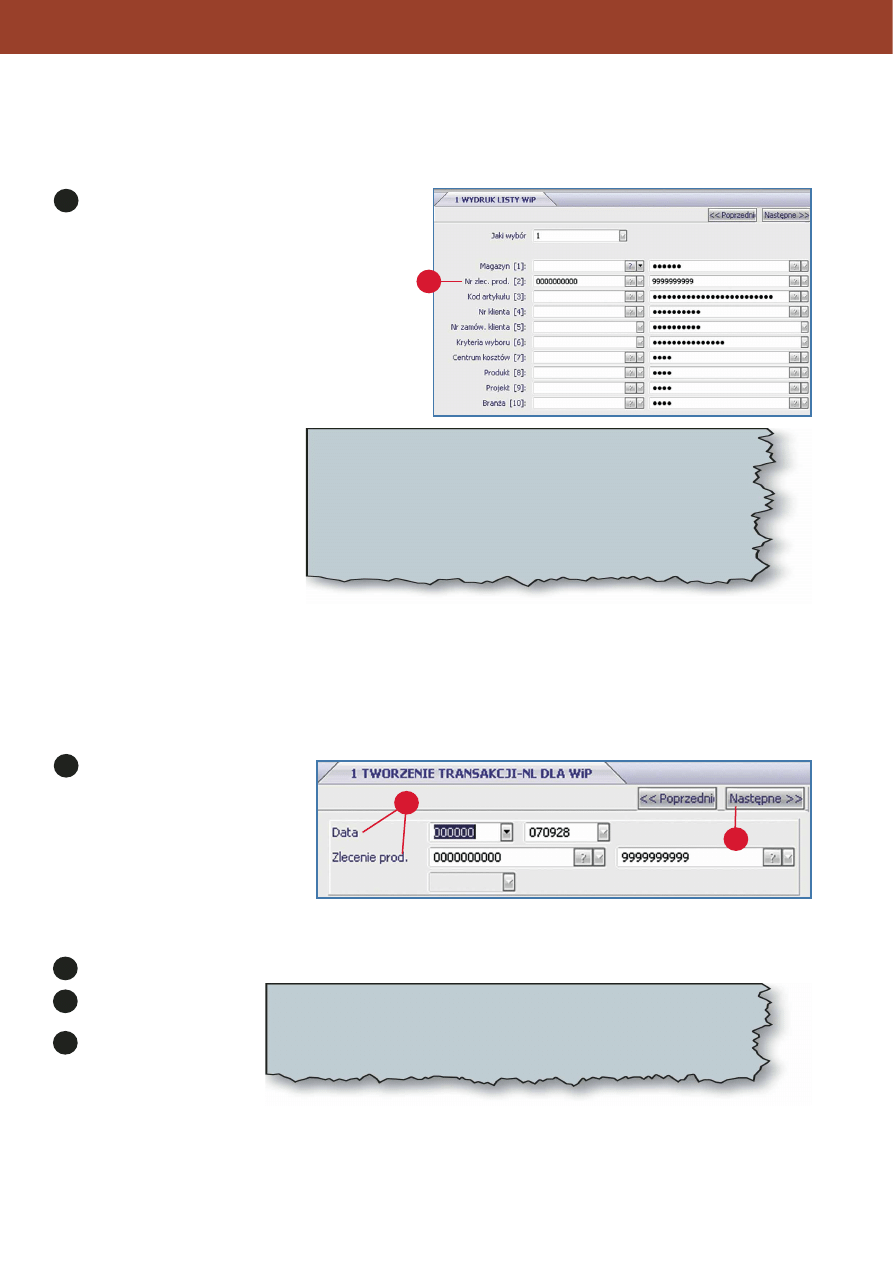

Oszacowanie produkcji w toku

Raport bie˝àcej wartoÊci produkcji w toku pokazuje szczegó∏y kosztów zleceƒ b´dàcych w∏aÊnie w realizacji.

Aby go wykonaç, wybierz funkcj´: MPC / Koszt rzeczywisty/Statystyka/WiP / WiP / Lista WiP.

Wprowadê numer kryterium wyboru, np. [1] – zakres

magazynów. W razie potrzeby wybierz dodatkowe kryteria.

W nast´pnym oknie wprowadê wymagane kryteria sortowania

raportu. Przyk∏adowo 2 oznacza sortowanie wg kodu artyku∏u.

Ksi´gowanie transakcji WiP

Ksi´gowanie transakcji WiP odbywa si´ w dwóch fazach – najpierw tworzone sà zapisy dziennika, póêniej transakcje te

ksi´gowane sà do Ksi´gi G∏ównej.

Tworzenie transakcji Dziennika

Aby utworzyç transakcje, wybierz funkcj´: MPC / Koszt rzeczywisty/Statystyka/WiP / WiP / Tworzenie transakcji dla WiP.

Wybierz zakres dat

i numerów zleceƒ.

Przeglàdanie transakcji Dziennika

Aby przeglàdaç i weryfikowaç transakcje, wybierz funkcj´: MPC / Koszt rzeczywisty/Statystyka/WiP / WiP / Dziennik.

Odpowiedz Tak na pytanie, czy chcesz przeglàdaç transakcje lub Nie aby przejÊç bezpoÊrednio do funkcji ksi´gowania.

W kolejnym oknie wybierz

zakres dat dla ksi´gowania.

Wybierz w kolejnym oknie

wydruk dziennika.

1

1

Wydruk szczegó∏ów zawiera:

•

Szczegó∏y materia∏ów wykorzystanych na potrzeby zlecenia

•

Koszty robocizny w odniesieniu do operacji zlecenia

•

Pozosta∏e koszty produkcji wyst´pujà jako kwoty zbiorcze.

•

Przyj´cia dotyczà wartoÊci kosztu standardowego produktów, które ju˝

zosta∏y przekazane do magazynu a nale˝à do tego zlecenia.

1

1

1

3

1

2

Uwaga: Konta sà wczeÊniej zdefiniowane w tabeli automatycznego ksi´gowania

MPC; najcz´Êciej jest to konto produkcji w toku, rozliczenie zapasów, materia∏ów

i robocizny. W dzienniku produkcji w toku widoczne b´dà tylko transakcje

zdefiniowane w poszczególnych modelach wyceny. Aby zobaczyç transakcje

odchyleƒ, zlecenia nale˝y najpierw zakoƒczyç.

245

PRODUKCJA

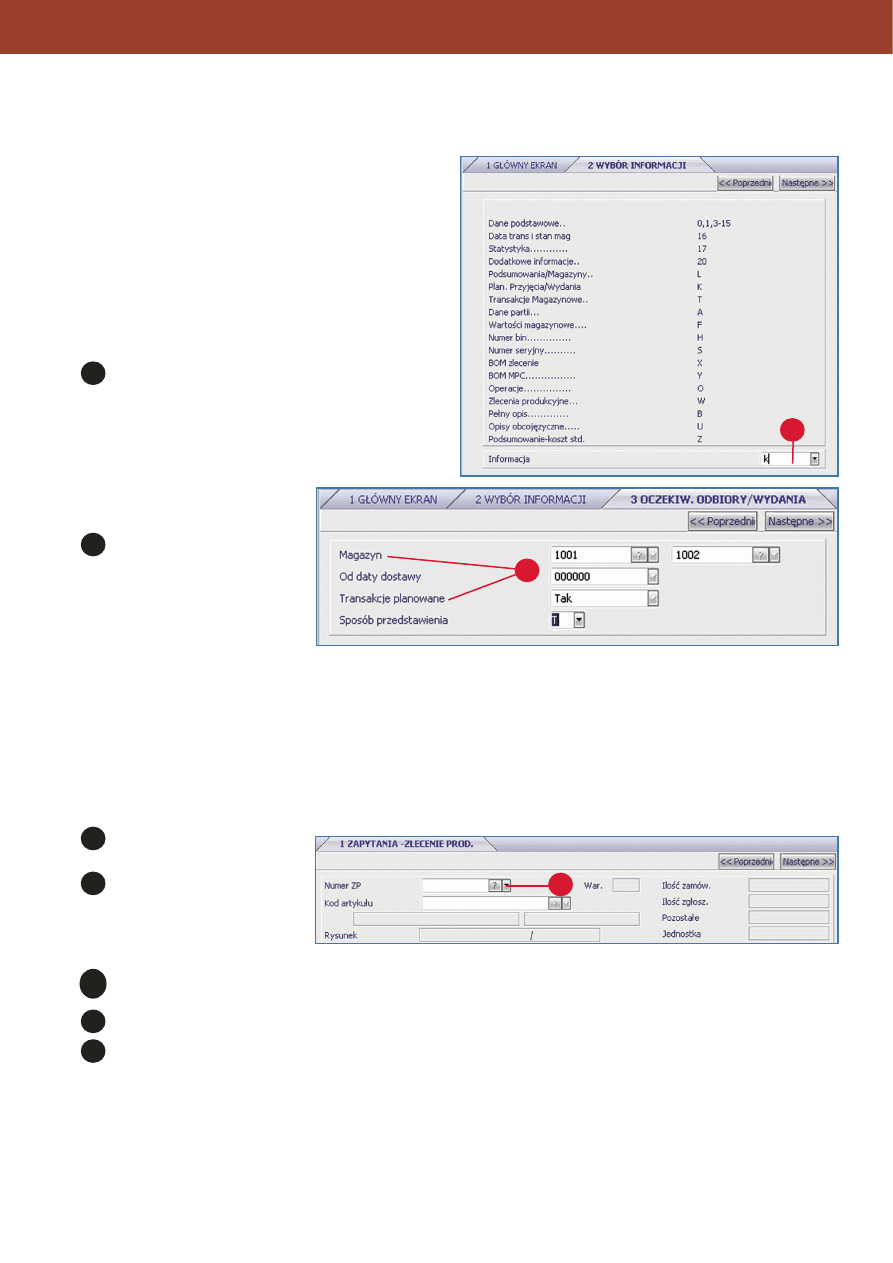

Dane do celów zarzàdzania

Ten rozdzia∏ zawiera opis zapytaƒ i raportów

Zapytania o artyku∏y

Funkcja zapytaƒ o artyku∏y zawiera dane statystyczne, dane

statyczne (dotyczàce parametrów produktu czy artyku∏u),

aktualne dane magazynowe i planistyczne. Poszczególne ekrany

sà otwierane przez wpisanie odpowiedniej litery w menu.

Aby wykonaç zapytanie o artyku∏, wybierz funkcj´: MPC /

Zapytania / Artyku∏y.

Wpisz [k] aby otworzyç ekran planowania zapasów.

Wprowadê zakres magazynów,

dat´ od której wyÊwietlane sà

dane, w polu Transakcje

planowane wpisz Tak aby

w∏àczyç przewidywane

zapotrzebowania, wybierz sposób

przedstawienia.

W menu mo˝na wybraç, jakie dane majà byç przedstawione na raporcie. Dane sà wyÊwietlane od podanej daty, raport zawiera

numer zlecenia, kod klienta/dostawcy, przyj´cia, wydania, stany magazynowe.

Zapytania o zlecenia produkcyjne

Zapytania o zlecenia pozwalajà na Êledzenie danych zwiàzanych z aktualnym statusem zlecenia, komponentami/materia∏ami

zarezerwowanymi lub wydanymi i zg∏oszonymi operacjami.

Aby wykonaç raport, wybierz: MPC / Zapytania/Zlecenia produkcyjne.

Wprowadê lub wybierz z listy

numer zlecenia. NaciÊnij PgDn.

Wybierz opcj´ 1 Lista

materia∏ów aby przeglàdaç

komponenty i materia∏y

zarezerwowane/wydane dla

wybranego zlecenia.

Zostanà wyÊwietlone linie BoM zlecenia. W górnej cz´Êci ekranu pokazane sà dane nag∏ówka. Aby wybraç danà lini´, naciÊnij

na niej [Enter].

W kolejnym oknie wybierz opcj´ 1. Dane szczegó∏ów linii.

Na tym ekranie widoczne b´dà rezerwacje i wydania. NaciÊnij [Esc] pi´ç razy aby powróciç do menu.

1

1

2

2

1

1

2

4

3

5

246

PRODUKCJA

Zapytania o stanowiska robocze

Wybierz funkcj´: MPC / Raportowanie / Stanowisko pracy.

Wybierz stanowisko z listy dost´pnej przez naciÊni´cie [F4].

Wybierz w menu opcj´ 4. Dost´pne zdolnoÊci produkcyjne/tydzieƒ.

Zostanie wyÊwietlona tygodniowa zdolnoÊç produkcyjna na nast´pnych 6 miesi´cy.

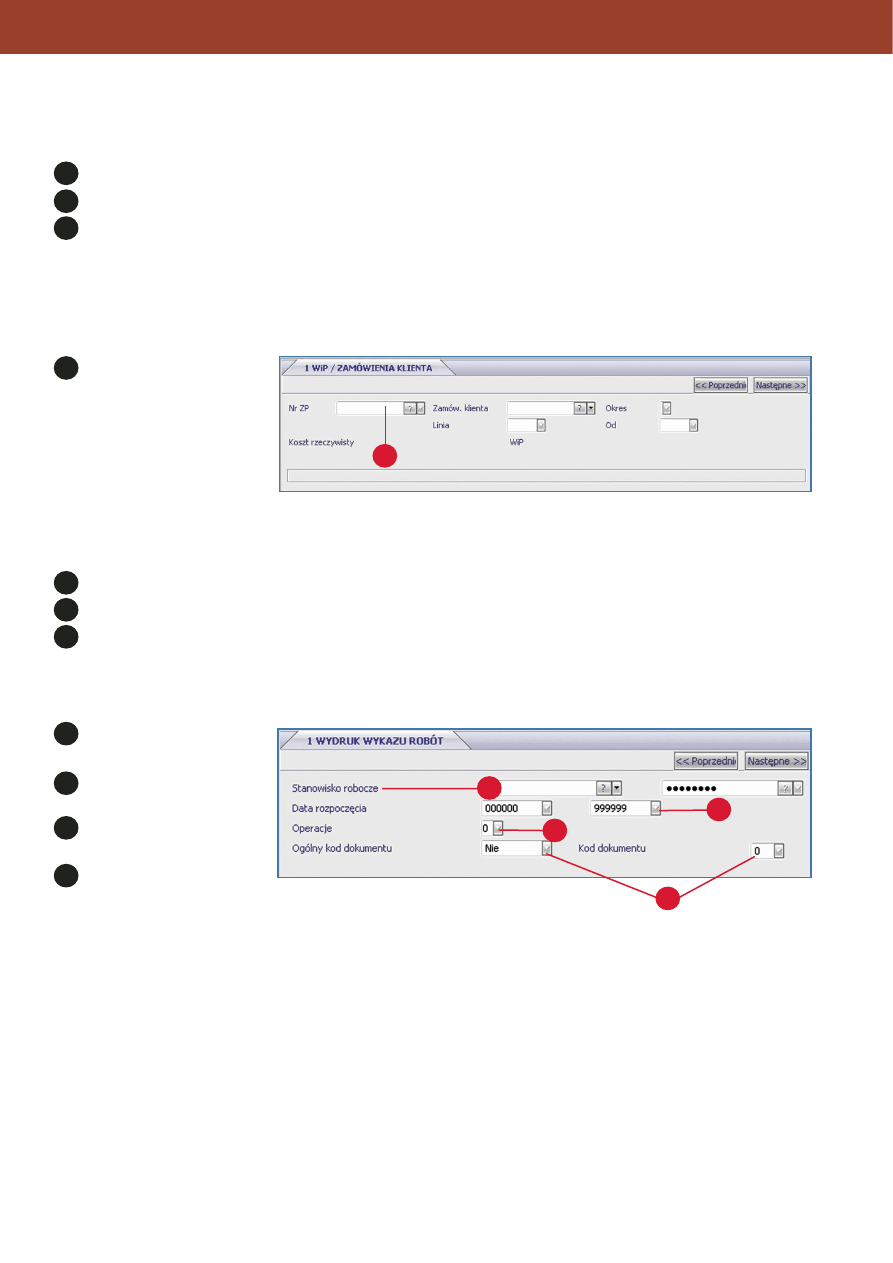

Powiàzania z zamówieniami sprzeda˝y

Produkcja w toku i koszty rzeczywiste zleceƒ powiàzanych z zamówieniami sprzeda˝y mo˝na zobaczyç w specjalnej funkcji

zapytaƒ.

Wybierz: MPC / Zapytania / WiP/Zamówienie klienta.

Wprowadê numer zlecenia

lub naciÊnij w tym polu [Enter]

i wybierz numer zamówienia

sprzeda˝y w kolejnym polu.

Raporty do celów zarzàdzania

Wybierz funkcj´: MPC / Planowanie zleceƒ produkcyjnych / Wydruk listy zleceƒ produkcyjnych.

Wybierz kryterium 1 i zakres zleceƒ.

NaciÊnij [PgDn] aby przejÊç do nast´pnego ekranu kryteriów lub [Enter] aby przejÊç do wyboru porzàdku sortowania.

W nast´pnym oknie wpisz [0] aby zatwierdziç domyÊlny kod dokumentu. Kolejnym krokiem jest wybranie formatu wydruku.

Harmonogram operacji

Aby wykonac harmonogram operacji, wybierz funkcj´: MPC / Planowanie operatywne / Wydruk listy spedycyjnej.

NaciÊnij [F4] aby wybraç zakres

stanowisk roboczych.

Wprowadê zakres dat

rozpocz´cia.

Wpisz [0] aby zobaczyç

wszystkie typy operacji.

Zatwierdê domyÊlnà odpowiedê

Nie w polu Ogólny kod

dokumentu i [0] dla kodu

dokumentu; te pola odnoszà si´ do ustawieƒ stanowiska roboczego dotyczàcych uk∏adu raportów.

Wydruk zawiera wszystkie planowane operacje dla ka˝dego stanowiska. Pokazuje zarówno planowane, jak i zg∏oszone godziny dla

czasu przygotowania i realizacji.

1

2

3

1

1

3

1

2

4

3

1

2

3

4

1

2

247

PRODUKCJA

Statystyki MPC

Aby wykonaç tà funkcj´, wybierz: MPC /Statystyka MPC / Statystyka MPC / Wydruk statystyki MPC.

Wprowadê numer kryterium i wybierz zakres danych.

W kolejnym oknie wybierz

kryteria sortowania raportu.

Raport kosztu produkcji

Jest to dodatkowa funkcja pozwalajàca na przeglàdanie danych operacji.

Wybierz: MPC / Kalkulacja kosztu / Raporty / Kalkulacja kosztu / Przetwarzanie.

Wybierz zakres danych korzystajàc z dost´pnych kryteriów.

Uzupe∏nij pozosta∏e pola, w pozosta∏ych zaakceptuj wartoÊci domyÊlne.

Wpisz Tak na pytanie systemu, czy wykonaç kalkulacj´ dla wszystkich poziomów BoM podczas wyceny produktu

finalnego.

Wydruk zawiera ka˝dy komponent BoM na wszystkich poziomach, najpierw artyku∏y pochodzàce z zakupu, póêniej produkowane.

Uwaga: Dost´pnych jest 47 kryteriów selekcji. Aby przejÊç do kolejnych

ekranów, naciÊnij [PgDn] w polu Które kryterium?

1

2

3

1

2

248

Wyszukiwarka

Podobne podstrony:

r02, Chapter02 pl t, Hyphens: ---+Enter

Chapter08 PL

Chapter13 PL

Chapter11 PL

Chapter03 PL

Chapter14 PL

Chapter01 PL

Chapter10 PL

Chapter02 PL

Chapter04 PL

Chapter06 PL

Chapter09 PL

Chapter05 PL

r03, Chapter03 pl t, Szablon dla tlumaczy

Chapter07 PL

więcej podobnych podstron