„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Grzegorz Pośpiech

Wykonywanie elementów prefabrykowanych 712[01].Z2.06

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Halina Darecka

mgr inż. Marcin Klimkiewicz

Opracowanie redakcyjne:

mgr inż. Marzena Rozborska

Konsultacja:

mgr inż. Krzysztof Wojewoda

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 712[01].Z2.06

,,Wykonywanie elementów prefabrykowanych’’ zawartej w modułowym programie

nauczania dla zawodu betoniarz - zbrojarz

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Metody produkcji prefabrykatów, rodzaje form

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

12

4.1.3. Ćwiczenia

12

4.1.4. Sprawdzian postępów

13

4.2. Formowanie drobnych prefabrykatów betonowych

14

4.2.1. Materiał nauczania

14

4.2.2. Pytania sprawdzające

20

4.2.3. Ćwiczenia

21

4.2.4. Sprawdzian postępów

26

4.3. Formowanie prefabrykatów z betonów komórkowych

27

4.3.1. Materiał nauczania

27

4.3.2. Pytania sprawdzające

28

4.3.3. Ćwiczenia

28

4.3.4. Sprawdzian postępów

29

4.4. Formowanie prefabrykatów z betonu sprężonego

30

4.4.1. Materiał nauczania

30

4.4.2. Pytania sprawdzające

33

4.4.3. Ćwiczenia

33

4.4.4. Sprawdzian postępów

34

4.5. Składowanie i transport prefabrykatów

35

4.5.1. Materiał nauczania

35

4.5.2. Pytania sprawdzające

37

4.5.3. Ćwiczenia

37

4.5.4. Sprawdzian postępów

38

5. Sprawdzian osiągnięć

39

6. Literatura

44

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1.WPROWADZENIE

Poradnik, ten będzie Ci pomocny w przyswajaniu wiedzy na temat wykonywania

elementów prefabrykowanych.

Poradnik zawiera:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś

posiadać, aby przystąpić do realizacji jednostki modułowej ,, Wykonywanie elementów

prefabrykowanych’’.

2. Cele kształcenia tej jednostki modułowej.

3. Materiał nauczania (rozdział 4) umożliwia samodzielne przygotowanie się do wykonania

ćwiczeń i zaliczenia sprawdzianów. Wykorzystaj do poszerzenia wiedzy wskazaną

literaturę oraz inne źródła informacji. Obejmuje on również ćwiczenia, które zawierają:

−

pytania sprawdzające wiedzę potrzebną do wykonania ćwiczenia,

−

wykaz materiałów, narzędzi i sprzętu potrzebnych do realizacji ćwiczenia,

−

sprawdzian postępów umożliwiający sprawdzenie poziomu wiedzy po wykonaniu

ćwiczeń.

4. Sprawdzian osiągnięć, który umożliwi sprawdzenie wiadomości i umiejętności jakie

powinieneś opanować podczas realizacji programu tej jednostki modułowej. Sprawdzian

osiągnięć powinieneś wykonać według instrukcji załączonej w poradniku.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Po przyswojeniu materiału spróbuj zaliczyć sprawdzian z zakresu jednostki modułowej.

Jednostka modułowa: ,, Wykonywanie elementów prefabrykowanych’’, której treść teraz

poznasz jest konieczna do zapoznania się z procesem wykonywania elementów żelbetowych

zarówno monolitycznych jak i prefabrykowanych.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów bhp oraz

instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych prac. Przepisy te

poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

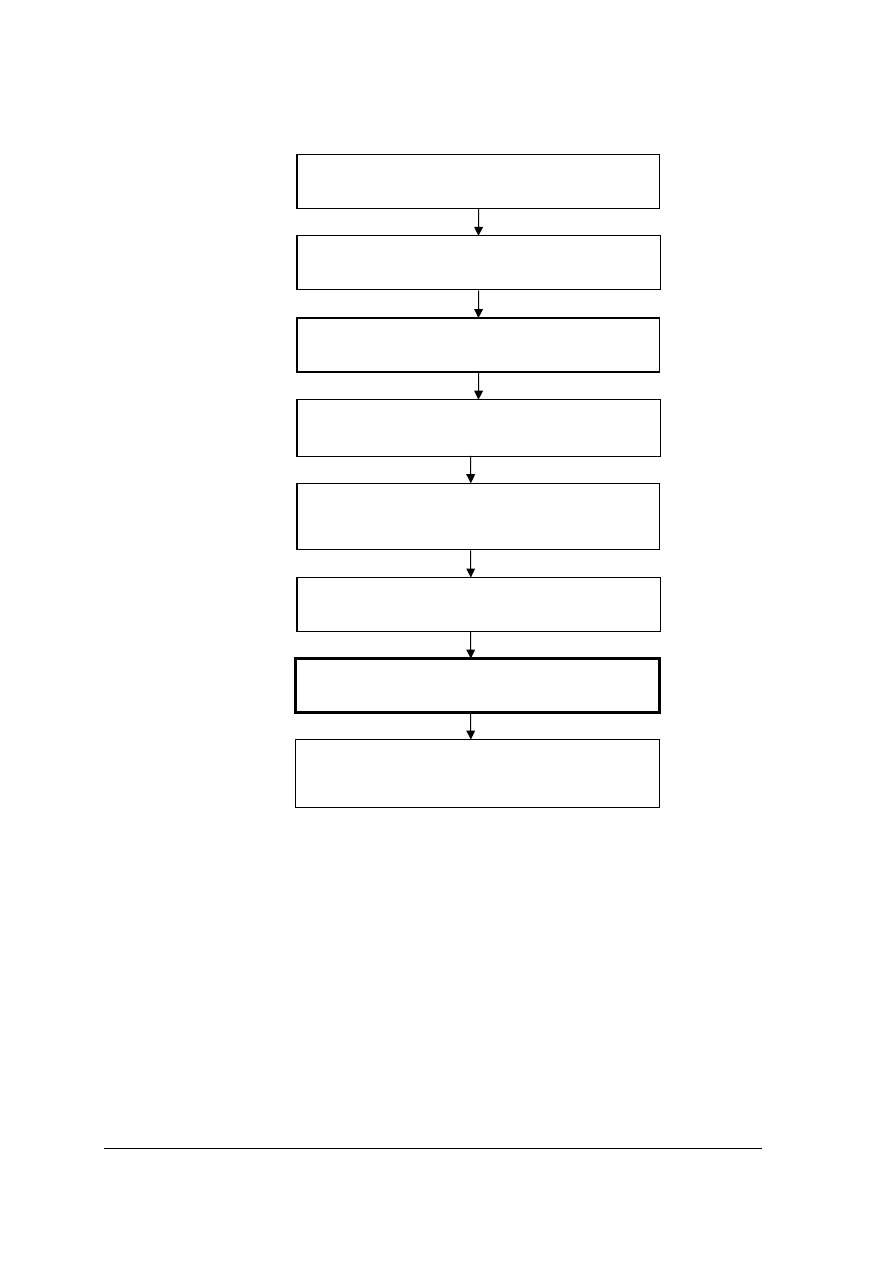

Schemat jednostek modułowych

712[01].Z2.01

Organizacja stanowiska pracy do robót betoniarskich

712[01].Z2

Technologia robót betoniarskich

712[01].Z2.05

Wykonywanie elementów monolitycznych

712[01].Z2.04

Układanie i zagęszczanie mieszanki betonowej, pielęgnacja

świeżego betonu

712[01].Z2.07

Wykonywanie remontów i napraw konstrukcji betonowych

712[01].Z2.06

Wykonywanie elementów prefabrykowanych

712[01].Z2.03

Wykonywanie mieszanki betonowej i zapraw budowlanych

712[01].Z2.02

Wykonywanie deskowań i form

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

stosować terminologię budowlaną,

−

odróżniać technologie wykonania budynku,

−

przestrzegać zasad bezpiecznej pracy, przewidywać i zapobiegać zagrożeniom,

−

stosować procedury udzielania pierwszej pomocy,

−

rozpoznawać i charakteryzować podstawowe materiały budowlane,

−

odczytywać i interpretować rysunek budowlany,

−

posługiwać się dokumentacją budowlaną,

−

wykonywać przedmiary i obmiary robót,

−

wykonywać pomiary i rysunki inwentaryzacyjne,

−

organizować stanowisko składowania i magazynowania,

−

transportować materiały budowlane,

−

organizować, użytkować i likwidować stanowiska prac betoniarskich, zgodnie z zasadami

organizacji pracy, wymaganiami technologicznymi, przepisami bhp, zasadami ergonomii

i ochrony środowiska,

−

przygotować miejsca składowania materiałów do wykonania mieszanki betonowej,

−

dobierać i przygotować do pracy maszyny, urządzenia i sprzęt, posłużyć się narzędziami,

−

przeprowadzać bieżącą konserwację narzędzi i sprzętu,

−

dobierać materiały do robót betoniarskich,

−

przygotować ręcznie i mechanicznie mieszanki betonowe według receptur i

przybliżonych metod ustalania składu betonu,

−

przygotować ręcznie i mechanicznie zaprawy budowlane,

−

określać konsystencję betonów i zapraw,

−

stosować domieszki do betonów i zapraw,

−

dobierać materiały pomocnicze,

−

dobierać odzież ochronną i sprzęt ochrony osobistej do realizacji zadań,

−

dobierać i stosować materiały pomiarowe,

−

wykonywać proste formy drewniane,

−

przygotować formy stalowe do betonowania,

−

układać mieszankę betonową w deskowaniu i formie, z uwzględnieniem koniecznych

przerw roboczych,

−

zagęszczać mieszankę betonową różnymi metodami,

−

przyspieszać dojrzewanie betonu różnymi metodami,

−

dokonywać pielęgnowania świeżego betonu w różnych porach roku,

−

stosować przepisy bhp i ochrony przeciwpożarowej,

−

gospodarować odpadami,

−

porozumiewać się z przełożonymi i współpracownikami.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

zorganizować, użytkować i zlikwidować stanowiska prac betoniarskich, zgodnie

z zasadami organizacji pracy, wymaganiami technologicznymi, przepisami bhp, ochrony

środowiska i zasadami ergonomii,

−

dobrać narzędzia i sprzęt do realizacji zadań,

−

przeprowadzić bieżącą konserwację narzędzi i sprzętu,

−

przygotować materiał, sprzęt i formy do produkcji betonowych prefabrykatów

drobnowymiarowych i średniowymiarowych,

−

wyprodukować cegły betonowe, cementowe, pustaki ścienne, stropowe, kominowe,

podokienniki, elementy do układania dróg i placów,

−

dokonać pielęgnowania świeżych wyrobów betonowych,

−

przyspieszyć dojrzewanie betonu różnymi metodami,

−

dokonać składowania prefabrykatów,

−

przeprowadzić konserwację formy,

−

wykonać obmiar i przedmiar robót,

−

ocenić jakość wykonanej pracy, usunąć usterki,

−

dobrać odzież ochronną i sprzęt ochrony osobistej,

−

dobrać i posłużyć się narzędziami pomiarowymi,

−

zastosować przepisy bhp i ochrony przeciwpożarowej,

−

zagospodarować odpady,

−

porozumieć się z przełożonymi i współpracownikami,

−

wykorzystać dokumentację techniczną.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Metody produkcji prefabrykatów, rodzaje form

4.1.1. Materiał nauczania

Wytwórnie prefabrykatów żelbetowych dzielą się na stałe, polowe i przyobiektowe.

Wytwórnie stałe są to zakłady przemysłowe o bardzo dużym stopniu automatyzacji

wytwarzania. W wytwórniach tych produkuje się duże serie prefabrykatów.

Wytwórnie polowe inaczej określane jako poligonowe, są przeznaczone do produkcji

prefabrykatów na potrzeby jednego obiektu przemysłowego lub osiedla mieszkaniowego.

Urządzenia stosowane w tych wytwórniach są przenośne. Do transportu prefabrykatów

z wytwórni poligonowych używa się samochodów.

Wytwórnie przyobiektowe organizuje się przy placu budowy, żeby wykonywać

nietypowe prefabrykaty potrzebne do wybudowania danego obiektu. Są to wytwórnie

przenośne zaopatrzone w urządzenia prowizoryczne. Wytwórnie przyobiektowe powinny być

tak zlokalizowane, aby możliwe było przenoszenie gotowych prefabrykatów na miejsce

wbudowania za pomocą żurawia montażowego.

Prefabrykaty żelbetowe wytwarza się metodą stałych stanowisk roboczych, agregatowo-

potokową lub taśmową. Wybór metody zależy od: stanu zaplecza technicznego, założonej

wielkości produkcji oraz ilości i wielkości produkowanych prefabrykatów.

Metoda stałych stanowisk roboczych, zwana też stanowiskową polega na produkcji

każdego elementu prefabrykowanego na oddzielnym, nieruchomym stanowisku. Zespoły

robocze wyposażone w odpowiednie narzędzia przechodzą kolejno na poszczególne

stanowiska, żeby wykonać niezbędne czynności. Jest to metoda najprostsza i najstarsza.

Stosuje się ją we wszystkich rodzajach wytwórni prefabrykatów do produkcji

wielkowymiarowych elementów żelbetowych; płyt ściennych, słupów i belek.

Metoda agregatowo-potokowa różni się od poprzedniej tym, że wytwarzane elementy są

przemieszczane w stalowych formach za pomocą suwnic lub innych urządzeń podnośnych.

Elementy przenosi się na kolejne stanowiska robocze, zatrzymując się na nich przez czas

potrzebny do wykonania określonej czynności. Każde stanowisko robocze jest wyposażone

w maszyny i urządzenia mechaniczne, za pomocą których eliminuje się pracę ludzi przy

napełnianiu formy, zagęszczaniu mieszanki betonowej i rozformowywaniu prefabrykatu

przed dojrzewaniem. Prefabrykaty formuje się i zagęszcza w urządzeniu zwanym agregatem.

Metodę agregatowo-potokowa stosuje się w wytwórniach stałych. Jej zaletą jest znaczna

możliwość zmian rodzaju wytwarzanych elementów.

Metoda taśmowa polega na przemieszczaniu produkowanych elementów na kolejne

stanowiska robocze. Poszczególne stanowiska są wyposażone w niezbędne urządzenia

obsługiwane przez wyspecjalizowane zespoły, które nie zmieniając miejsca pracy, wykonują

stale jednakowe czynności przy kolejno podstawianych formach. W odróżnieniu od metody

agregatowo-potokowej czas pracy poszczególnych zespołów roboczych musi być jednakowy.

Metoda ta znalazła zastosowanie przede wszystkim do produkcji prefabrykatów

wielkowymiarowych w wytwórniach stałych. Jej zaletą jest możliwość całkowitej

automatyzacji i duża wydajność pracy, wadą zaś i konieczność zmiany całego cyklu

produkcyjnego w razie zmiany typu prefabrykatu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Konstrukcja formy i materiał, z jakiego jest ona wykonana, zależą od kształtu, wielkości

i technologii produkcji wykonywanego elementu. Wielokrotność użycia formy wpływa na

wybór materiału i konstrukcję formy. W zakładach, które, produkują masowo elementy

stypizowane, formy powinny być trwałe, przydatne do długiego użytkowania. Forma powinna

zapewniać właściwy kształt elementu, dokładność wymiarów i gładkość powierzchni oraz

powinna być dostatecznie sztywna, aby podczas produkcji elementu i jego przenoszenia wraz

z formą, nie następowały zbyt duże odkształcenia. Konstrukcja formy powinna być tak

rozwiązana, aby w możliwie łatwy sposób można było ją składać i rozkładać.

Rozróżniamy wiele rodzajów form. Na przykład skrzynia drewniana, jak też miejsce pod

stemplem automatycznej prasy stanowią formę. Jednocześnie formą dla pustaka silikatowego

będzie wgłębienie w prasie, natomiast dla betonu komórkowego będzie forma o kształtach

prostopadłościanu, która zawiera 2 – 4 m

3

betonu komórkowego.

Ze względu na technologię produkcji elementów formy dzieli się na:

−

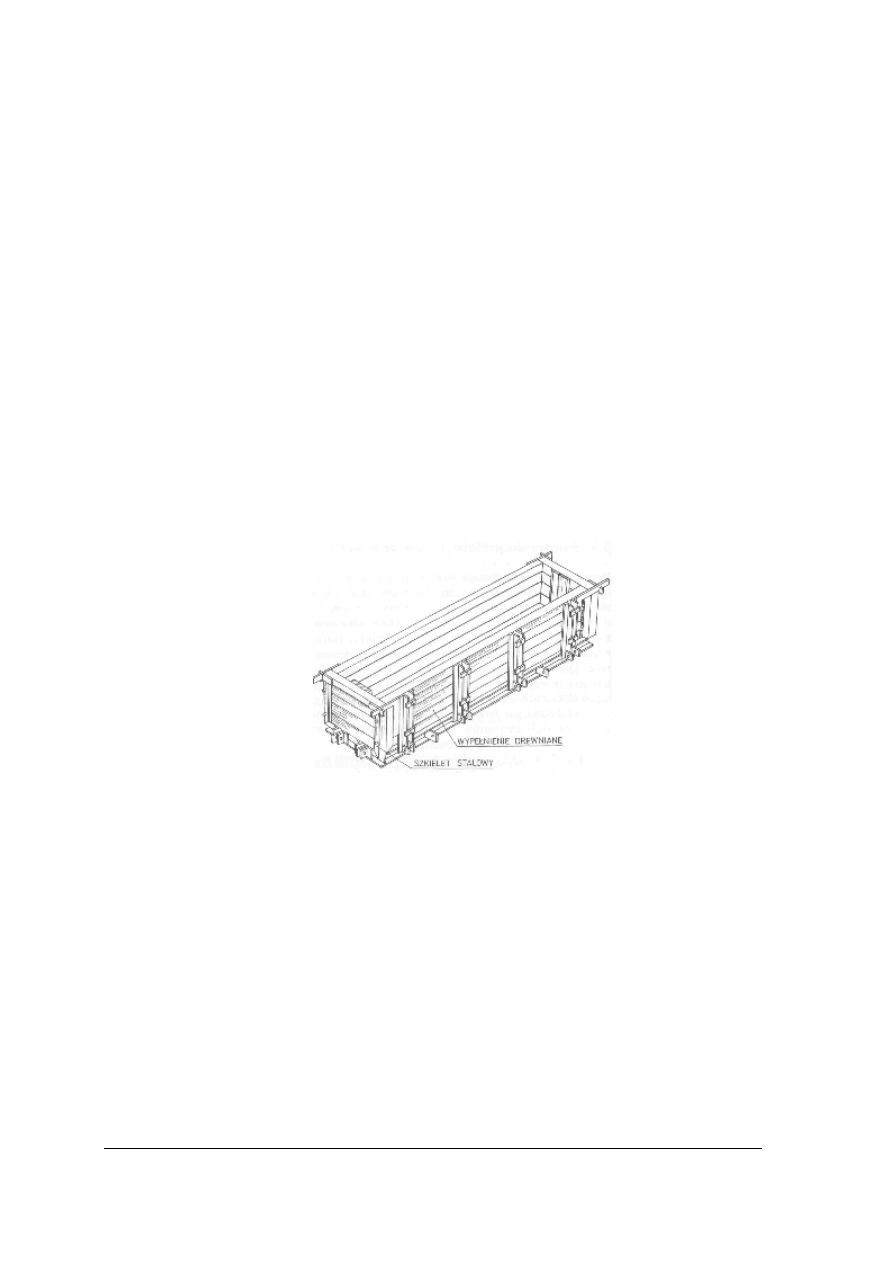

przenośne stosowane są do wykonywania elementów lekkich, o wymiarach małych lub

średnich. Prefabrykaty po zaformowaniu przenosi się razem z formą na miejsce

dojrzewania. Formy te wykonuje się z drewna lub metalu (rys.1).

−

stałe, w których całość procesu produkcyjnego przebiega na jednym stanowisku, służą do

produkcji elementów ciężkich o dużych wymiarach.

−

do produkcji taśmowej stosuje się w zakładach prefabrykacji w razie masowego wyrobu

elementów, o wysokim stopniu zmechanizowania. Proces produkcyjny podzielony jest na

szereg operacji wykonywanych na oddzielnych stanowiskach.

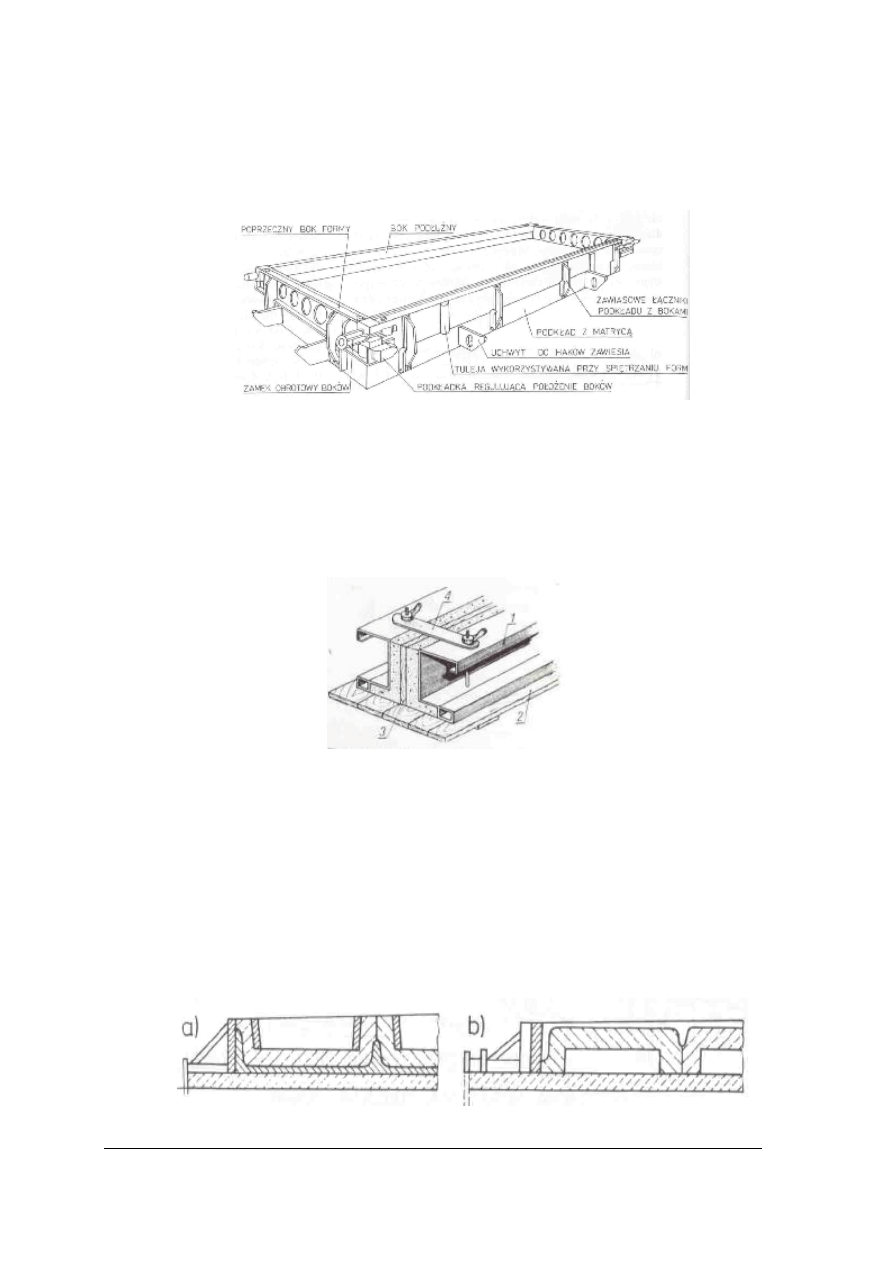

Rys. 1. Forma drewniana o szkielecie stalowym [3, s.38]

Formy drewniane wyrabia się z drewna miękkiego dla niewielkiej liczby wyrobów lub

z drewna twardego do produkcji większych serii. W celu przedłużenia okresu użytkowania

formy obija się ją blachą lub wzmacnia płaskownikami albo kształtownikami stalowymi.

Elementy form drewnianych łączy się na śruby lub zamki metalowe. W razie produkcji

niewielkiej liczby mniejszych elementów, mających duże dopuszczalne tolerancje wymiarów,

formy można zamykać za pomocą klinów drewnianych.

Formy przenośne są stosunkowo lekkie, można je przenosić na wybrane stanowiska

wytwarzania prefabrykatów, służą do niewielkich cykli produkcyjnych. Składają się

z podkładu oraz odpowiednio uformowanych boków spinanych klamrą. Po uformowaniu

elementu na stole wibracyjnym całość przenosi się ręcznie lub za pomocą dźwigu na miejsce

dojrzewania.

Formy stałe są przeznaczone do wielokrotnego użycia i w związku z tym wzmacnia się je

blachami lub kształtownikami stalowymi.

Boki formy wykonuje się zazwyczaj jako jednolite. Słupy o długości ponad 10m mają

formy składane z dwóch lub kilku części łączonych na zakład. Konstrukcja takiej formy

powinna zapewnić dokładne kształty słupa, proste krawędzie, jednakowe wymiary szerokości

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

ścianek z zachowaniem właściwej dla danego typu zbieżności ścianek, całkowitą szczelność

zamknięcia oraz sztywność wymaganą do wibrowania.

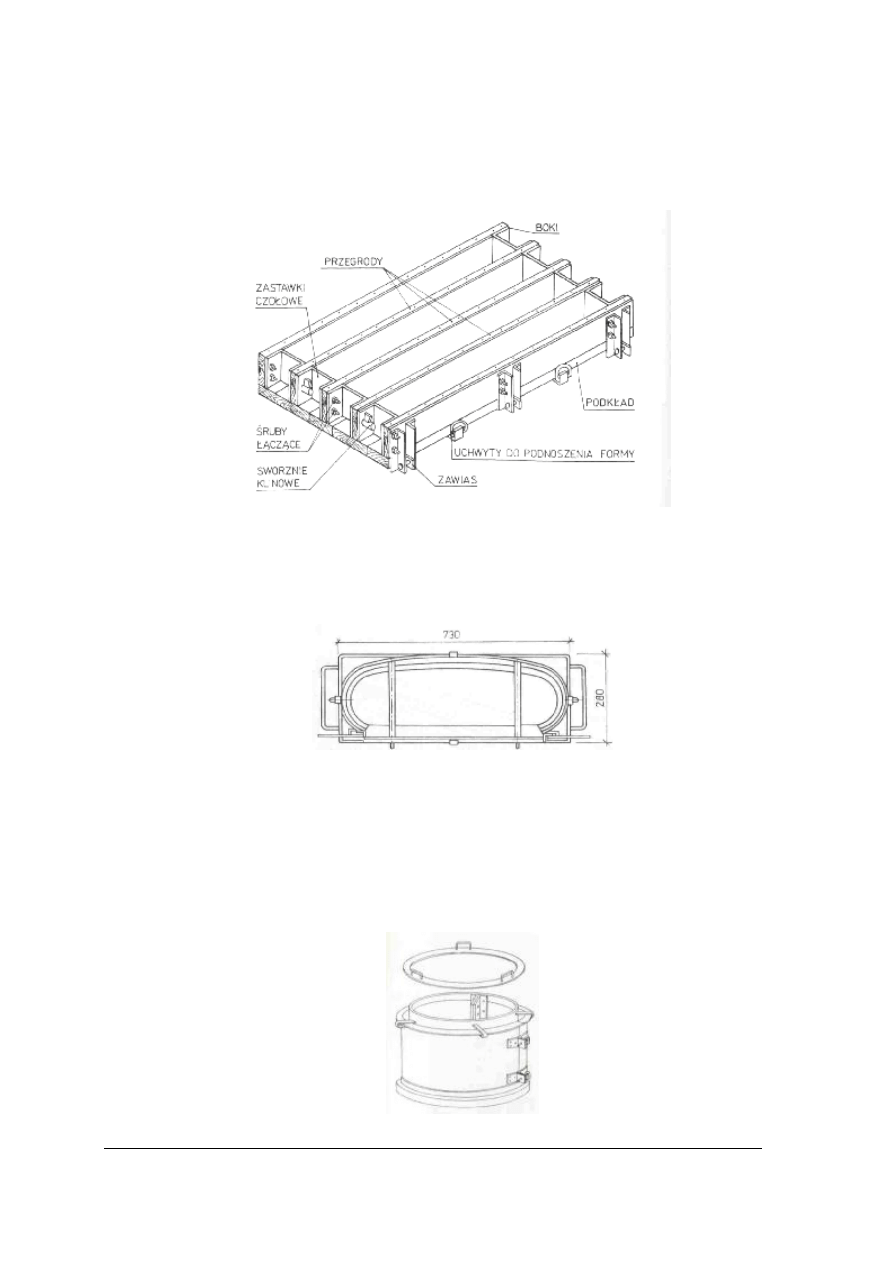

Formy bateryjne stosuje się przede wszystkim do elementów wydłużonych, o niewielkiej

masie takich jak belki o kształcie prostokątnym, belki nadprożowe (rys.2).

Rys. 2. Bateryjna forma drewniana do produkcji jednoczesnej czterech belek [3, s. 38]

Do usztywnienia form wiotkich wieloelementowych stosuje się specjalne chomąta,

nakładane na podłużne ścianki boczne nie rzadziej niż 1,5m. Ze względu na duże

odkształcenia wymiarowe elementy formy drewnianej są stosowane rzadko.

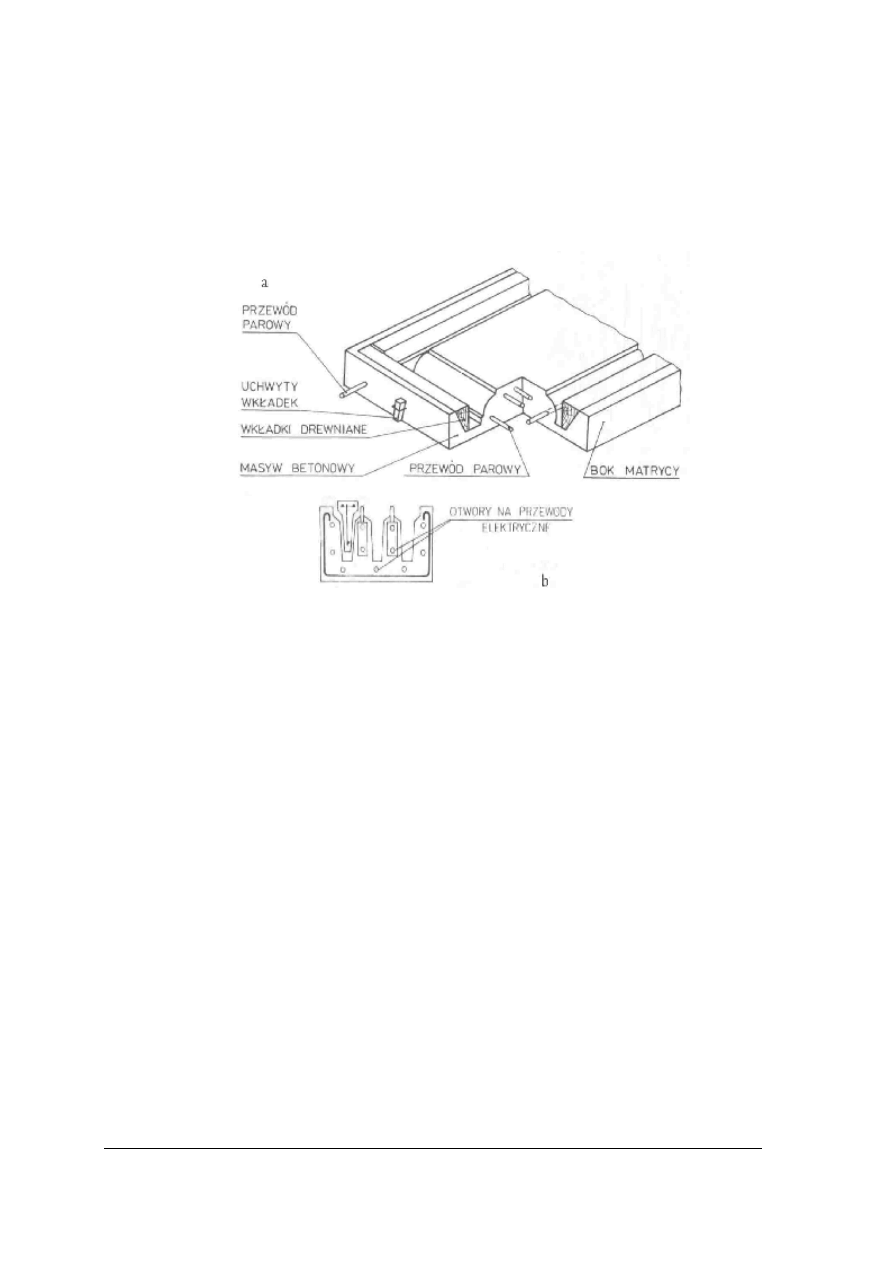

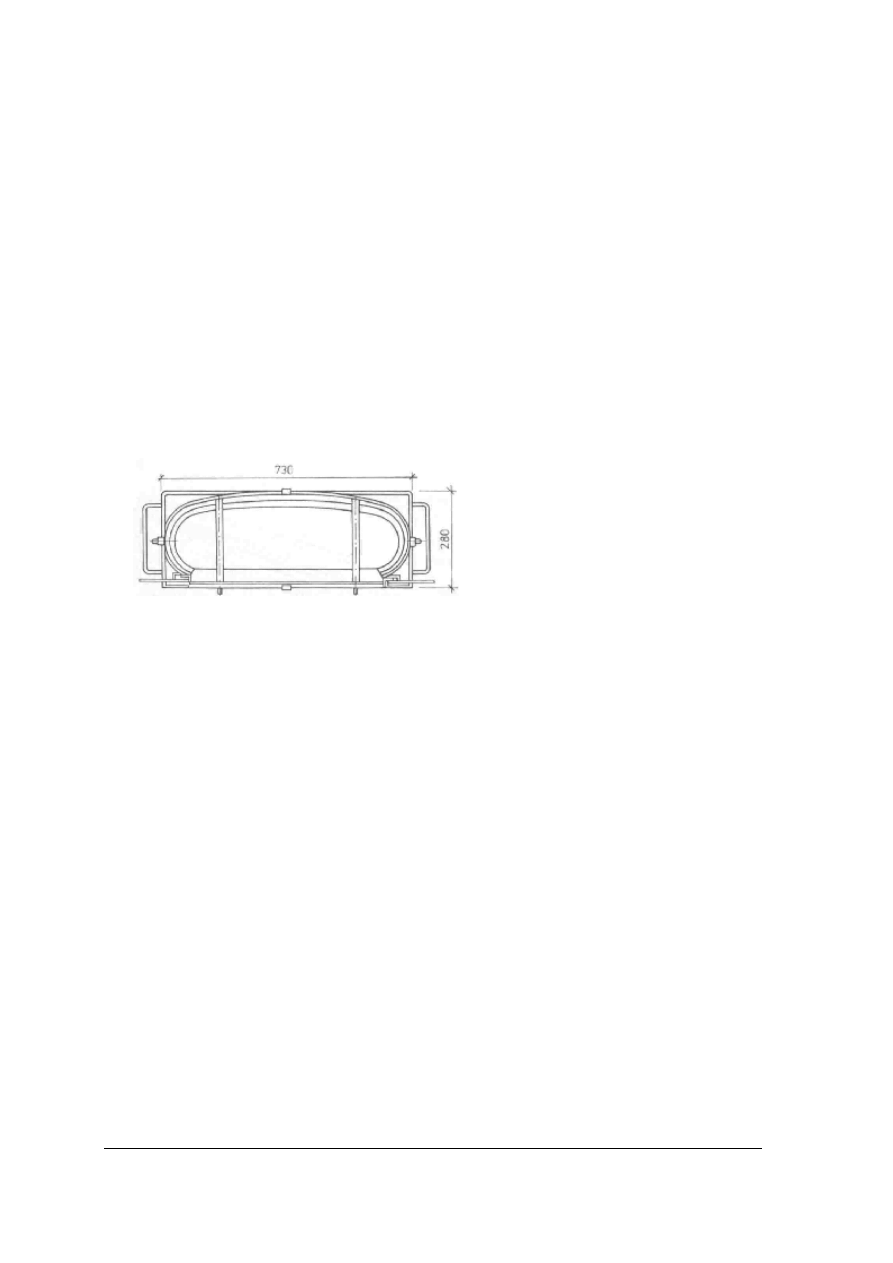

Rys. 3. Forma metalowa do produkcji pustaków stropowych DZ [3, s.39,40]

Formy metalowe wyrabiane są z blachy stalowej i kształtowników lub odlewane z żeliwa

lub stali (rys. 3). Formy metalowe stosuje się wyłącznie do produkcji masowej oraz gdy

wymagana jest duża dokładność wymiarów elementów prefabrykowanych. Podobnie jak

formy drewniane formy metalowe mogą być przenośne i stałe, poziome i pionowe,

pojedyncze i bateryjne. Formy metalowe mają powszechniejsze zastosowanie w porównaniu

z formami drewnianymi oraz pozwalają zachować małe tolerancje wymiarów produkowanych

elementów.

Rys. 4. Forma metalowa do produkcji kręgów [5, s.157]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Formy składają się z rdzenia oraz oddzielnego płaszcza zewnętrznego z blachy

usztywnionej na obwodzie kątownikami lub ceownikami. Części płaszcza zewnętrznego

łączone są na sworznie za pomocą śrub z nakrętkami motylkowymi. Podobną konstrukcję

mają formy do produkcji rur betonowych i kręgów (rys.4).

Rys. 5. Forma metalowa do produkcji prefabrykatów wielokanałowych [5, s.154]

Formy bateryjne stosuje się do produkcji elementów wielkowymiarowych (rys.5).

Ze względu na konstrukcje ścianek rozdzielczych rozróżniamy formy:

−

ze stalowymi ściankami rozdzielczymi grzejnymi,

−

ze stalowymi ściankami bez nagrzewu,

−

formy pośrednie między wyżej podanymi rodzajami, składające się na przemian ze

ścianek bez nagrzewu i ścianek grzejnych.

Rys. 6. Forma bateryjna do belek nadprożowych [5, s.157]

1 – metalowe boki typu L – owego, 2 – drewniany podkład, 3 – przekładka, 4 – klamra spinająca

Cykl pracy form bateryjnych polega przeważnie na wykonaniu niżej podanych operacji:

−

czyszczenie, smarowanie formy,

−

zbrojenie poszczególnych kaset,

−

spięcie kaset w jedną całość konstrukcyjną,

−

napełnienie mieszanką betonową i równoczesne wibrowanie wibratorami przyczepnymi

lub wibratorami wgłębnymi,

−

doprowadzenie czynnika grzejnego do ścian rozdzielczych kaset w celu podwyższenia

temperatury mieszanki w formie (w kasetach) i skrócenie czasu dojrzewania betonu,

−

odsuwanie poszczególnych ścian rozdzielczych, otwieranie form i wyjmowanie

elementów.

Rys. 7. Matryca betonowa do produkcji płyt panwiowych [3, s.39]

a) sposób wykonania matrycy, b) przekrój po zmontowaniu drewnianych boków

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Formy betonowe wykonuje się różnymi sposobami. Pierwszy sposób polega na odlaniu

w formie wzorcowej, drugi na odciśnięciu w betonie modelu elementu, trzeci na obciągnięciu

wzornikiem (szablonem). Formy betonowe składają się z rdzenia betonowego oraz ścianek

bocznych, drewnianych lub metalowych, odchylanych na boki. Formy betonowe stosuje się

przeważnie do wyrobów ciężkich płyt dachowych, stropowych, słupów, elementów ramp

(rys.7).

Rys. 8. Matryce żelbetowe [3, s.39]

a) do produkcji płyt panwiowych, b)do produkcji belek teowych

Forma z tworzyw sztucznych może służyć w pewnych wypadkach jako kontener

elementu żelbetowego wykonanego w niej, a następnie razem z nią może być wmontowana

w konstrukcję.

Formy rozbieralne w stosunku do form stałych mają krótszy okres eksploatacji,

a formowane w nich elementy mniejszą dokładność wymiarów. Dlatego w produkcji

elementów o wymaganej dużej dokładności wykonania w długich seriach stosuje się formy

stałe.

Rodzaje złączy w formie są czynnikiem wpływającym na dokładność produkcji. Złącza

ze względu na ich stały montaż i demontaż są najbardziej narażone na uszkodzenia

i odkształcenia. Złącza muszą gwarantować dokładny styk łączonych elementów formy, bez

luzów i przesunięć, muszą również zapewnić nieodkształcalność całej formy. Złącza powinny

być także łatwe do czyszczenia i konserwacji. W dużym stopniu cechy te mają złącza

klinowe. Stosowanie połączenia zawiasowego boków formy z podkładem usztywniają całą

formę i wpływają korzystnie na dokładność produkcji, pod warunkiem jednak właściwego

obchodzenia się z formą i zastosowania zawiasów zapewniających zachowanie stałości

wymiarów form.

Połączenia samozaciskowe są jednymi z lepszych z dotychczas stosowanych; dają

sztywne nieodkształcalne połączenia, stałość wymiarów formy w miejscu złącza.

Podstawowym czynnikiem decydującym o jakości i dokładności produkcji jest sztywność

form i jej poszczególnych elementów. Znaczny wpływ na dokładność form ma rodzaj

zastosowanego materiału. W zależności od stopnia żądanej dokładności stosuje się drewno,

stal, beton lub łączy te materiały. Do form stałych mających najmniejsze odchylenia stosuje

się stal, żeliwo, beton lub żelbet, a niekiedy drewno, przeważnie obite blachą. Do najmniej

dokładnych należą formy drewniane stosowane tylko w produkcji bardzo krótkich serii.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

W celu zwiększenia dokładności tych form stosuje się obijanie ich boków i usztywnianie

za pomocą kształtowników stalowych. Drewno należy impregnować, aby uodpornić je na

działanie wilgoci.

Nośność i sztywność form powinna być tak zaprojektowana, aby zapewniały one

tolerancję odkształceń podczas układania, wibrowania i przenoszenia betonu wraz z formą.

4.1.2.Pytania sprawdzające

Odpowiadając na podane pytania, sprawdzisz, czy jesteś przygotowany do wykonania

ćwiczeń.

1. Jakie są rodzaje wytwórni prefabrykatów betonowych i żelbetowych?

2. Jakie rozróżniamy metody produkcji prefabrykatów?

3. Do czego służą formy w robotach betoniarskich?

4. Jakie rozróżniamy formy zależnie od materiału, z którego są wykonane?

5. Z jakich elementów składają się proste formy drewniane?

6. Jakie rozróżniamy formy ze względu na technologię produkcji?

7. Jak wykonuje się proste formy drewniane?

8. Jak należy przygotować formę metalową do produkcji prefabrykatów?

9. Jakie czynniki wpływają na dokładność wykonania elementy w formie?

4.1.3.Ćwiczenia

Ćwiczenie 1

Dobierz sposób produkcji pustaków stropowych DZ oraz zaproponuj rodzaj wytwórni.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) dokonać analizy materiału nauczania (poradnik dla ucznia rozdz.4.1.1),

2) dobrać rodzaj wytwórni,

3) dobrać sposób produkcji elementu w formie,

4) zapisać wybrane rozwiązania,

5) zaprezentować efekty swojej pracy,

6) dokonać oceny wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

–

arkusz papieru,

–

ołówki lub długopis,

–

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 2

Dobierz sposób produkcji oraz zaproponuj rodzaj wytwórni do wykonania płyty

stropowej wielokanałowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) dokonać analizy materiału nauczania (poradnik dla ucznia rozdz.4.1.1),

2) dobrać rodzaj wytwórni,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

3) dobrać sposób produkcji elementu w formie,

4) zapisać wybrane rozwiązania,

5) zaprezentować efekty swojej pracy,

6) dokonać oceny wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

–

arkusz papieru

–

ołówki lub długopis,

–

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 3

Wykonaj formę drewnianą płyty chodnikowej o określonych wymiarach.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) dobrać odpowiedni sprzęt i narzędzia,

2) zorganizować stanowisko pracy,

3) rozrysować elementy formy na podstawie rysunku konstrukcyjnego,

4) wykonać tarcze,

5) zamontować konstrukcję formy,

6) posprzątać stanowisko pracy,

7) zaprezentować wykonane ćwiczenie,

8) dokonać oceny poprawności wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

–

odzież ochronna i sprzęt ochrony osobistej,

–

zestaw materiałów tartych: tarcica, łaty, listwy,

–

zestaw narzędzi do trasowania: ołówek ciesielski, miarka składana, stalowa miarka

zwijana, płócienna miarka zwijana, liniał, cyrkiel nastawny, kątownik prostokątny,

kątownik przylgowy, kątownik nastawny,

–

zestaw pił: poprzecznica, grzbietnica, płatnica, otwornica,

–

zestaw narzędzi pomiarowych,

–

zestaw narzędzi pomocniczych,

–

apteczka,

–

literatura z rozdziału 6 poradnika dla ucznia.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować formy do produkcji prefabrykatów?

2) omówić sposoby produkcji prefabrykatów?

3) scharakteryzować rodzaje wytwórni prefabrykatów?

4) zachować ostrożność podczas wykonywania form drewnianych?

5) zorganizować stanowisko do wykonania formy drewnianej?

6) wykonać prostą formę drewnianą?

7) współpracować z innymi w trakcie wykonywania prac?

8) stosować przepisy bhp podczas montażu i demontażu form

metalowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.2. Formowanie drobnych prefabrykatów betonowych

4.2.1. Materiał nauczania

Formowanie elementów prefabrykowanych składa się z następujących czynności:

przygotowanie form, montaż zbrojenia w formach , układanie mieszanki betonowej, następnie

jej zagęszczanie, przyśpieszenie dojrzewania betonu, rozformowanie elementu.

Przygotowanie form elementów prefabrykowanych polega na:

−

dokładnym oczyszczeniu,

−

wykonaniu montażu,

−

sprawdzeniu wymiarów,

−

zabezpieczeniu powierzchni wewnętrznych przed przyczepnością betonu.

Formę należy oczyścić bezpośrednio po rozformowaniu elementu. Czyszczenie można

wykonywać ręcznie lub mechanicznie tarczami drucianymi szybkoobrotowymi. Czynność ta

w zakładach prefabrykacji jest zmechanizowana.

Po oczyszczeniu i zmontowaniu form należy sprawdzić wszystkie wymiary oraz stan

techniczny połączeń. Zabezpieczenie powierzchni wewnętrznych formy przed przyczepnością

betonu polega na posmarowaniu formy specjalnymi środkami rozdzielającymi. Środki te mają

na celu wytworzenie cieniutkiej warstwy, oddzielającej powierzchnię formy od ułożonego

w niej betonu i umożliwiającej jednocześnie łatwe wyjęcie wyrobu z formy. Najczęściej

stosuje się w tym celu olej napędowy lub mieszaninę oleju napędowego ze zużytym olejem

maszynowym. Formy drewniane można smarować także mlekiem wapiennym. Do

smarowania form stosuje się także gotowe preparaty. Wszystkie środki rozdzielające mogą

być nanoszone na powierzchnię formy za pomocą natrysku lub przez ręczne smarowanie

pędzlem bądź szczotką.

Montaż zbrojenia w formie polega na ułożeniu gotowych szkieletów zbrojenia,

przygotowanych wcześniej w zbrojami i dostarczonych na stanowiska robocze. Zbrojenie

można przenosić ręcznie lub za pomocą środków transportu. Przenosząc szkielety belek lub

słupów należy je chwytać w odległości 1/5 rozpiętości od ich końców.

Rys. 9. Przenoszenie szkieletu zbrojeniowego [1, s.346]

Szkielety przewożone środkami transportu należy zabezpieczyć przed ich nadmiernym

wystawaniem (rys.9).

Po zamontowaniu szkieletu w formie ustawia go się na specjalnych klockach

dystansowych zapewniających wymaganą grubość otuliny zbrojenia. Klocki dystansowe

można wykonać z zaprawy cementowej, gruzu ceramicznego lub z tworzyw sztucznych.

W celu ułatwienia montażu szkieletu w formie można na wewnętrznych ścianach formy

nanieść pomocnicze osie określające położenie poszczególnych prętów zbrojenia. Elementy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

prefabrykowane mają wkłady formujące otwory lub specjalne okucie na swoich krawędziach

lub końcówkach.

Rys. 10. Przenoszenie szkieletu zbrojeniowego [1, s.346]

a) kątowniki montażowe, b) hak transportowy, c) gniazdo

Okucia te i wkłady mocuje się do szkieletu zbrojenia lub do formy w ten sposób, aby ich

położenie nie mogło się zmienić (rys.10). Uzyskuje się to przez przyspawanie wkładu do

szkieletu zbrojenia lub przywiązanie drutem do formy.

Układanie mieszanki betonowej w formach zależy od rodzaju wykonywanego elementu i od

sposobu dostarczania mieszanki na stanowisko robocze. Mieszankę betonową dostarcza się

w zasobnikach przewożonych środkami transportu lub przenoszonych suwnicami (rys.11).

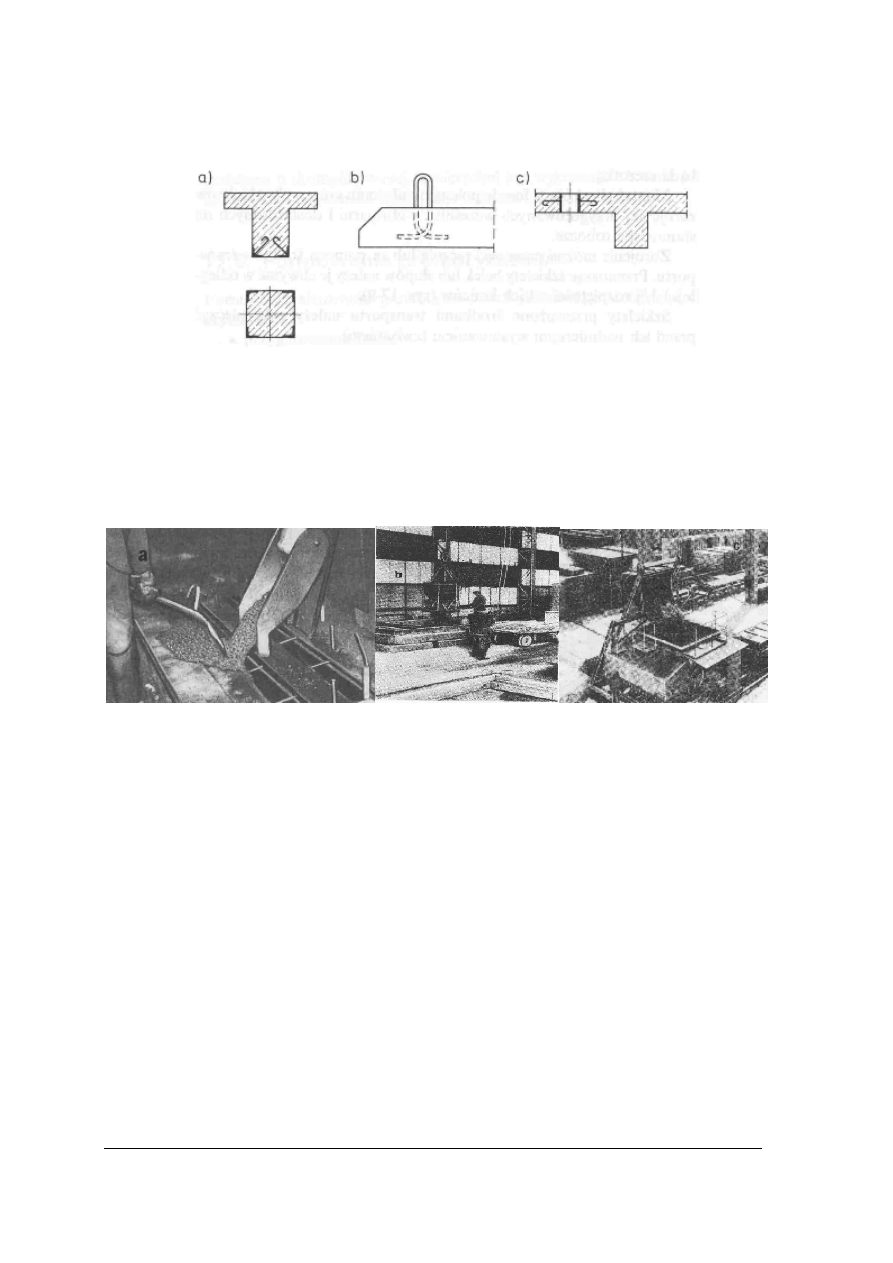

Rys. 11. Układanie w formie mieszanki betonowej [1, s.347 p191,192]

a) za pomocą leja, b) za pomocą zasobnika i suwnicy d) za pomocą zasobnika samodzielnego

Formę napełnia się mieszanką w ten sposób, że po otwarciu zasuwy w leju pojemnik trzeba

przesunąć wzdłuż formy. Opróżnianie zasypnika zwykle ułatwia wibrator przyczepny

przymocowany do leja. Takie układanie mieszanki betonowej wymaga dodatkowego

rozprowadzenia jej łopatą na całej powierzchni formy.

W zmechanizowanych wytwórniach prefabrykatów stosuje się zasobniki samojezdne,

przesuwające się nad stanowiskiem formowania. Zasobniki te powinny mieć otwór wylotowy

nie wyżej niż 50cm nad formą.

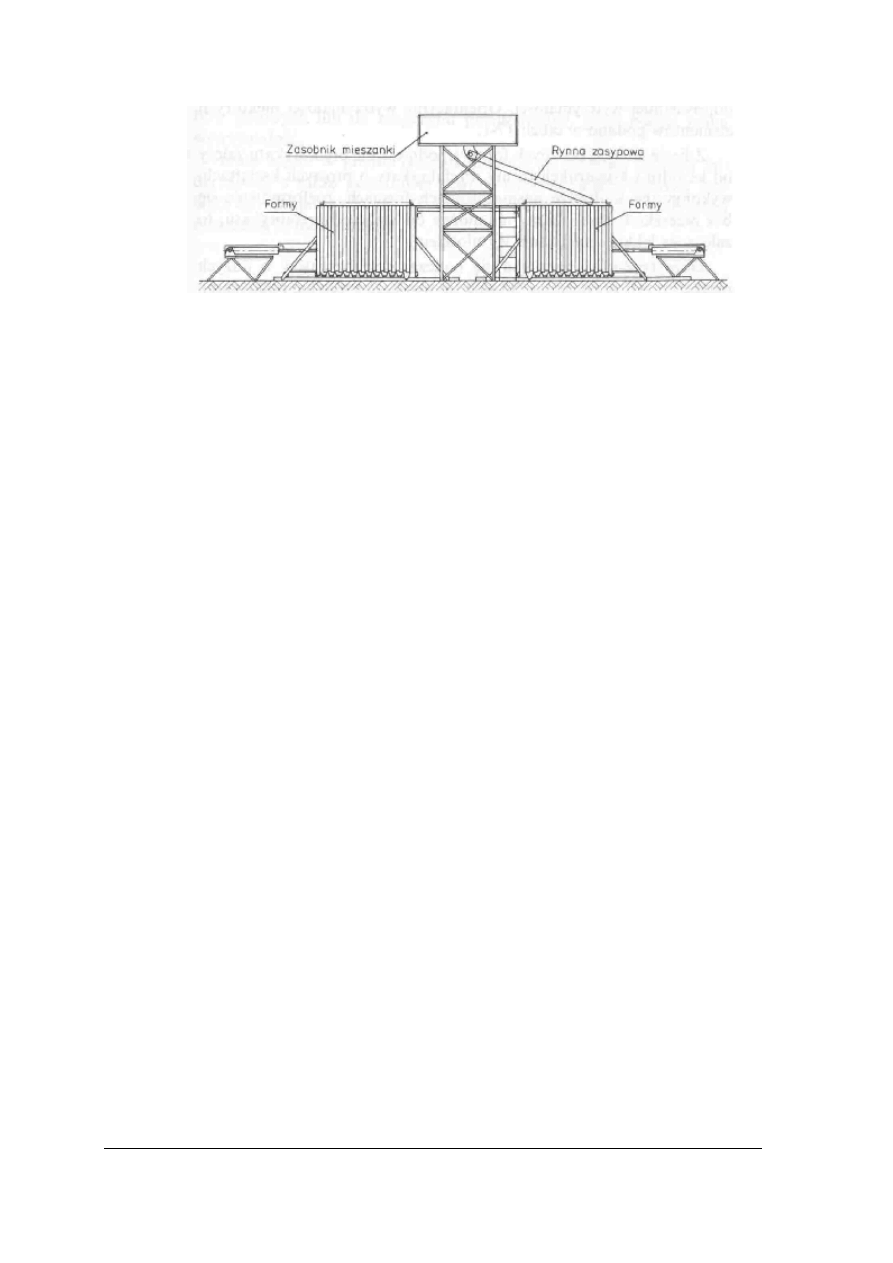

Formy bateryjne pionowe są napełniane zwykle z zasobników podnoszonych nad formy

przy użyciu dźwigu lub z zasobników usytuowanych powyżej form bateryjnych za pomocą

rynny zasypowej (rys.12)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Rys. 12. Schemat napełnienia form bateryjnych za pomocą rynny zasypowej [1, s.347]

Na stanowisku roboczym podczas napełniania form nie wolno dolewać wody do

mieszanki betonowej ani używać wyschniętego betonu, rozsypanego wokół stanowiska pracy

do ponownego betonowania.

Zagęszczanie mieszanki betonowej przy produkcji prefabrykatów wykonuje się

sposobami mechanicznymi, najczęściej przez wibrowanie. Inne sposoby zagęszczania

stosowane w zakładach prefabrykacji to odpowietrzanie, wibroprasowanie, walcowanie,

wirowanie i wibroubijanie.

Po zagęszczeniu mieszanki betonowej wyrównuje się górną powierzchnię prefabrykatu.

Nadmiar mieszanki ściąga się listwą przesuwaną po górnych krawędziach formy. Po

wykonaniu tej czynności powierzchnię prefabrykatu szczegółowo sprawdza się i w razie

potrzeby jeszcze wygładza przez zatarcie packą.

Przyspieszanie dojrzewania betonu w produkcji prefabrykatów stosuje się powszechnie.

Rozformowanie elementów polega na zdjęciu bocznych ścianek formy, podniesieniu

elementu z podłoża lub formy, usunięciu ewentualnych usterek w prefabrykacie.

Rozformowanie elementów następuje po osiągnięciu przez beton odpowiedniej

wytrzymałości.

Zdjęcie ścianek bocznych formy i podniesienie prefabrykatu zależy od kształtu

i konstrukcji formy. Prefabrykaty o prostych kształtach, wykonywane w dobrze

nasmarowanych formach, rozformowuje się bez przeszkód. Jeżeli formy nie można oddzielić

od prefabrykatu, to zaleca się lekkie opukiwanie jej młotkiem. Przy prefabrykatach o dużych

płaszczyznach przylegania stosuje się specjalne podnośniki, które ułatwiają oderwanie

prefabrykatu od podłoża lub formy

Po rozformowaniu elementu dokładnie się go ogląda i zauważone usterki natychmiast

usuwa. Miejsca uszkodzeń należy dokładnie oczyścić, ponacinać ich powierzchnię, zwilżyć

wodą, a następnie narzucić warstwę zaprawy cementowej i zatrzeć. Jeżeli występują rysy,

które trzeba usunąć, to rozkuwa się je przecinakiem, moczy wodą i zapełnia zaprawą

cementową. Plamy z oleju usuwa się strumieniem piasku, który stanowi podłoże do zakrycia

plam specjalną masą. Po rozformowaniu prefabrykat dostarcza się do magazynu wyrobów

gotowych lub do magazynu przejściowego, gdzie osiąga pełną wytrzymałość.

Produkcja drobnych prefabrykatów betonowych jest podobna do formowania elementów

w wytwórniach prefabrykatów i składa się z następujących czynności: przygotowania form,

układania mieszanki betonowej, zagęszczania mieszanki betonowej, rozformowania

elementu, dojrzewania elementu.

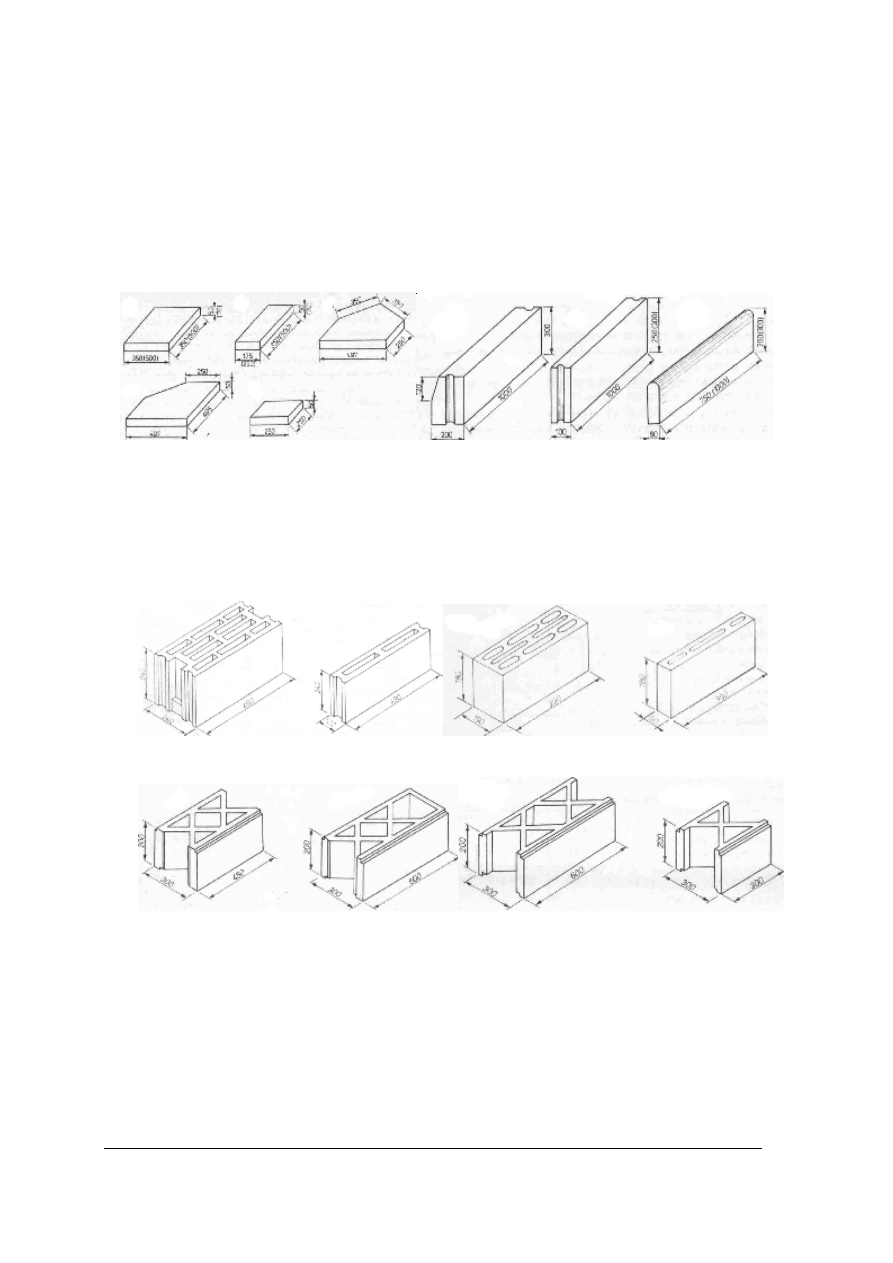

Drobnowymiarowe elementy betonowe produkuje się głównie w trzech grupach

asortymentowych: elementy drogowe, pustaki ścienne, pustaki stropowe.

Do podstawowych elementów drogowych produkowanych jako prefabrykaty betonowe

zalicza się: płyty chodnikowe, krawężniki drogowe lub trawnikowe, trylinkę. Płyty

chodnikowe wykonuje się w formach stalowych, odwracalnych. Formę ustawia się zwykle na

stole wibracyjnym, napełnia mieszanką betonową i zagęszcza przez wibrowanie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Uformowaną płytę chodnikową wraz z formą przenosi się na specjalny podkład. Następnie

formę zdejmuje się i zaprawą cementową wyrównuje ewentualne ubytki lub nierówności.

Dojrzewanie betonu w płytach następuje na specjalnych podkładach układanych warstwami

w stosy.

Krawężniki drogowe lub trawnikowe wykonuje się zwykle w formach stalowych

nierozbieralnych (rys.13). Po ułożeniu i zagęszczeniu betonu w formie, krawężniki układa się

na podkład przez obrócenie całej formy. Ścianki formy są zbieżne, co ułatwia zdejmowanie

formy. Beton w ukształtowanych elementach dojrzewa na specjalnych podkładach, poza

formą.

Rys. 13. Przykłady elementów drogowych [8, s. 393,394]

Trylinkę wykonuje się również w formach nierozbieralnych. Skosy technologiczne

umożliwiają łatwe wysunięcie się prefabrykatu z form.

.

Pustaki ścienne wykonywane z betonu mają otwory równoległe do wysokości pustaka.

Do powszechnie stosowanych zalicza się pustaki ścienne: Alfa, SM-185, Kontra i Muranów.

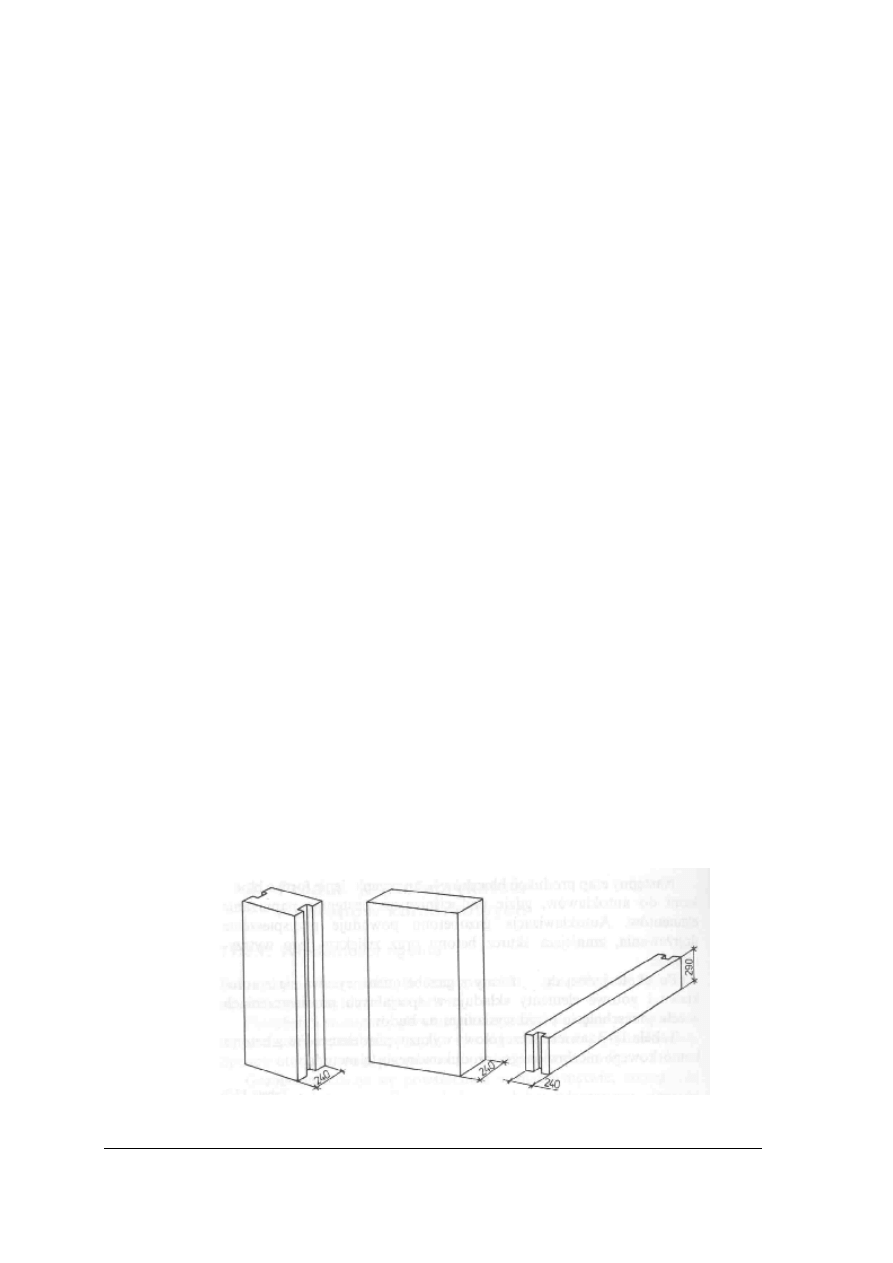

Rys. 14. Przykłady elementów ściennych [8, s. 387,388]

Pustaki ścienne wykonuje się zwykle w formach metalowych (rys.14) Mieszankę

betonową w formach ubija się ręcznie i uformowane pustaki układa się na wyrównanym

podłożu przez obrócenie całej formy do góry dnem. Dojrzewanie pustaków odbywa się poza

formą.

W betoniarniach stałych produkcja pustaków ściennych jest bardziej zmechanizowana,

szczególnie podczas układania i zagęszczania mieszanki betonowej.

Pustaki ścienne dość często wykonuje się z betonów lekkich, gdyż mają one lepsze

właściwości izolacyjne niż beton zwykły.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Rys. 15. Przykłady pustaków stropowych [8, s. 391,392]

Do produkcji pustaków DZ-3 używa się form stalowych rozbieralnych lub

nierozbieralnych (rys.15). Formę taką ustawia się na stole wibracyjnym. Po ułożeniu

mieszanki i zagęszczeniu jej formy przewiezione na właściwe miejsce zostaną rozformowane.

Pustaki stropowe dojrzewają tak jak i inne prefabrykaty drobnowymiarowe.

Żelbetowe belki stropowe są prefabrykatami prętowymi. Kolejność wykonywanych

czynności przy produkcji belek DZ jest następująca:

−

ułożenie szkieletu zbrojenia na podkładzie drewnianym,

−

zmontowanie formy zawierającej zbrojenie,

−

ustawienie suwnicą formy ze szkieletem zbrojenia na stole wibracyjnym,

−

napełnienie formy mieszanką betonową,

−

zagęszczenie mieszanki betonowej przez wibrowanie,

−

przeniesienie formy z mieszanką suwnicą na miejsce dojrzewania,

−

rozformowanie i wyjęcie gotowego elementu.

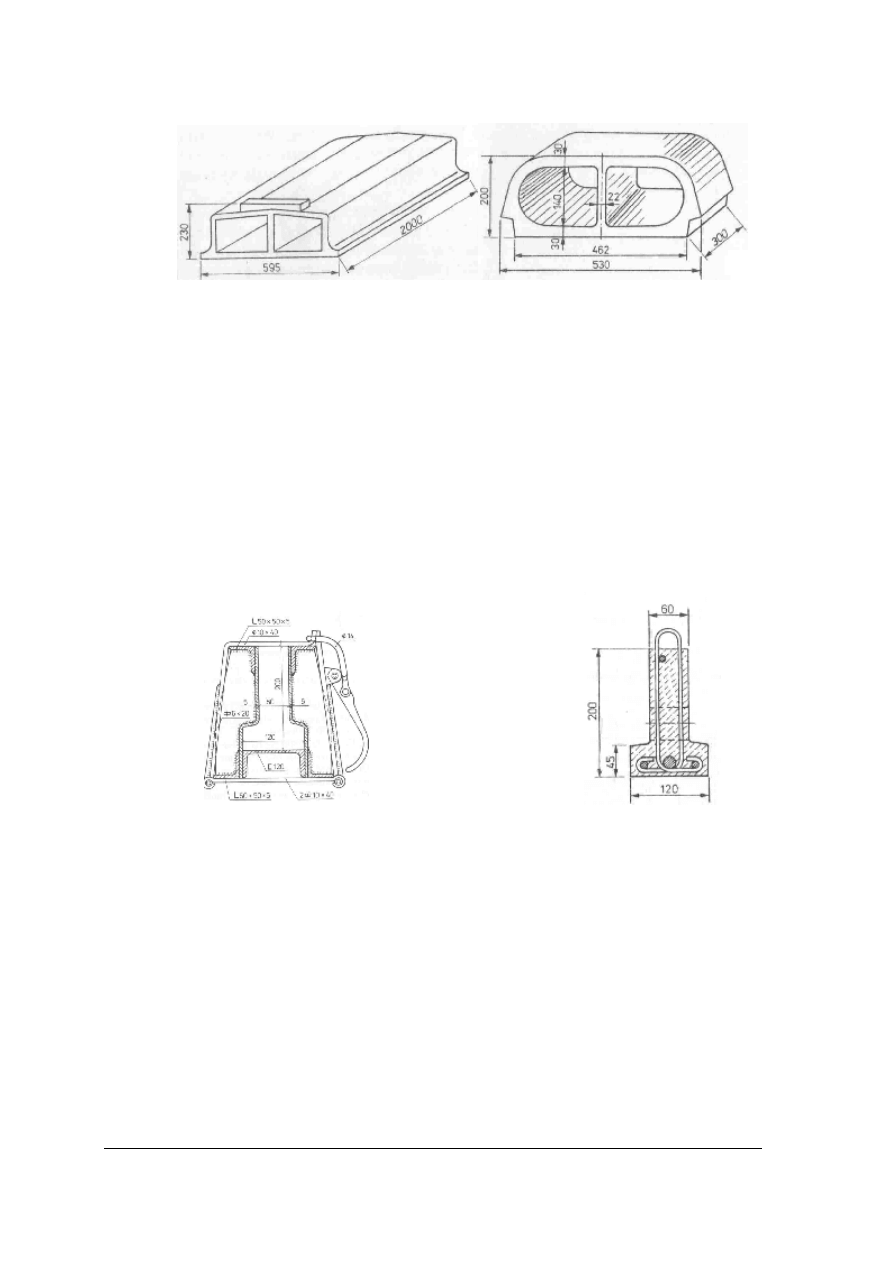

Rys. 16. Formy metalowa do produkcji belek

stropowych DZ [3, s.40]

Rys. 17. Belka stropowa DZ [8, s.391]

Komplet form do belek DZ oprócz dwóch boków stanowią zastawki czołowe oraz

podkład stalowy. Belki należy zagęszczać na jednym stole wibracyjnym o odpowiedniej

długości lub na dwóch ustawionych obok siebie. W niektórych wytwórniach prefabrykatów

elementy prętowe zagęszcza się wibratorami przyczepnymi. Górna powierzchnia belki DZ

powinna być chropowata i dlatego nie należy jej wyrównywać ani wygładzać (rys.16,17).

Podczas produkcji belek stosuje się zwykle naparzanie w celu przyspieszenia

dojrzewania betonu. Naparzanie trwa około 16 godzin, po czym elementy przewozi się na plac

składowy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Rys. 18. Pustaczarka hydrauliczna krocząca [13]

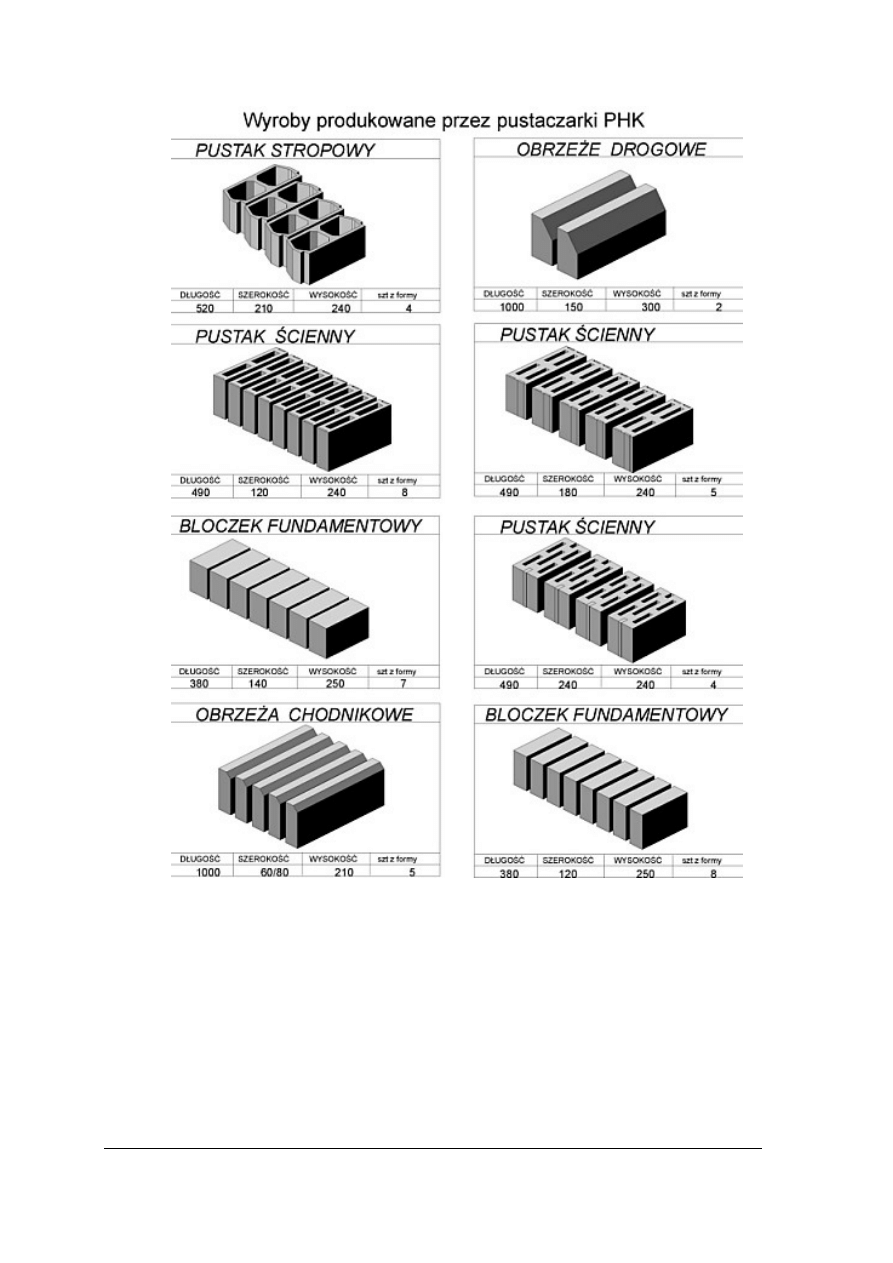

Obecnie do produkcji elementów drobnowymiarowych stosuje się pustaczarki

hydrauliczne (rys.18). Jest to sposób wygodny i ekonomiczny a obsługa ogranicza się do

nadzoru pracy maszyn. Aby praca pustaczarki przebiegała prawidłowo wymagane jest

ustawienie na gładkiej i płaskiej powierzchni betonowej, która umożliwia jazdę maszyny oraz

stanowi podłoże pod wykonanie prefabrykatów do czasu związania mieszanki betonowej.

Pustaczarki umożliwiają produkcję prefabrykatów o różnych wymiarach. Na rysunku nr18

przedstawiona jest pustaczarka hydrauliczna krocząca.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Rys. 19. Przykłady wyrobów [13]

Innym rodzajem maszyn do produkcji prefabrykatów są wibroprasy, które służą do

produkcji wyrobów betonowych takich jak, kostki brukowe, płytki chodnikowe, bloczki

betonowe i innych prefabrykatów drogowych (rys.20). Wysokość elementów formowanych

w wibroprasach wynosi od 50mm do 300mm. Zagęszczenie mieszanki betonowej odbywa się

poprzez wibracje połączoną z prasowaniem. Wszystkie czynności wibroprasy są

zautomatyzowane.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Rys. 20. Wibroprasa [13]

4.2.2. Pytania sprawdzające

Odpowiadając na podane pytania, sprawdzisz, czy jesteś przygotowany do wykonania

ćwiczeń.

1. Co rozumiesz przez formowanie betonu?

2. Jakie czynności zalicza się do przygotowania formy?

3. W jaki sposób należy przeprowadzić montaż zbrojenia w formie?

4. W jaki sposób przeprowadzamy układanie mieszanki betonowej w formach?

5. Jak należy przygotować formę metalową do produkcji prefabrykatów?

6. Jak należy przygotować formę drewnianą do produkcji prefabrykatów?

7. Jaka jest kolejność czynności podczas rozformowywania elementy?

8. Jakie czynności należy podjąć po rozformowania jeżeli element jest uszkodzony?

9. W jaki sposób wykonuje się betonowanie prefabrykatów drobnowymiarowych?

10. Jakich narzędzi użyjesz do zagęszczania betonu przy produkcji prefabrykatów

drobnowymiarowych?

4.2.3. Ćwiczenia

Ćwiczenie 1

Przygotuj formę drewnianą do wykonania betonowego obrzeża chodnikowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy,

2) dobrać odpowiedni sprzęt i narzędzia,

3) zapoznać się z instrukcją montażu,

4) wykonać oczyszczenie elementów formy,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

5) wykonać montaż elementów,

6) sprawdzić prawidłowość wymiarów,

7) zabezpieczyć powierzchnie wewnętrzne przed przyczepnością betonu,

8) posprzątać stanowisko pracy,

9) zaprezentować wykonane ćwiczenie,

10) dokonać oceny poprawności wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

–

odzież ochronna i sprzęt ochrony osobistej,

–

smar do natłuszczania formy,

–

elementy formy drewnianej

–

zestaw narzędzi pomiarowych,

–

zastaw narzędzi pomocniczych,

–

apteczka,

–

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 2

Przygotuj formą metalową do wykonania betonowego pustaka ściennego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy,

2) dobrać odpowiedni sprzęt i narzędzia,

3) zapoznać się z instrukcją montażu,

4) wykonać oczyszczeniu elementów formy,

5) wykonać montaż elementów,

6) sprawdzić prawidłowość wymiarów,

7) zabezpieczyć powierzchnie wewnętrzne przed przyczepnością betonu,

8) posprzątać stanowisko pracy,

9) zaprezentować wykonane ćwiczenie,

10) dokonać oceny poprawności wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

–

odzież ochronna i sprzęt ochrony osobistej,

–

smar do natłuszczania formy,

–

elementy formy metalowej,

–

zestaw narzędzi pomiarowych,

–

zestaw narzędzi pomocniczych,

–

apteczka,

–

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 3

Ułóż zbrojenie belki w przygotowanym deskowaniu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) dobrać odpowiedni sprzęt i narzędzia,

2) zorganizować stanowisko pracy,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

3) ustalić poprzez pomiar miejsca odpowiednie dla włożenia uchwytów do transportu

szkieletu zbrojeniowego,

4) przeprowadzić transport,

5) zamontować szkielet w formie,

6) posprzątać stanowisko pracy,

7) zaprezentować wykonane ćwiczenie,

8) dokonać oceny poprawności wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

–

odzież ochronna i sprzęt ochrony osobistej,

–

szkielet zbrojenia belki,

–

zmontowane deskowanie belki,

–

klocki dystansowe,

–

zestaw narzędzi pomiarowych,

–

zestaw narzędzi pomocniczych,

–

apteczka,

–

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 4

Ułóż mieszankę betonową w formie z przygotowanym zbrojeniem.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) dobrać odpowiedni sprzęt i narzędzia,

2) zorganizować stanowisko pracy,

3) przygotować mieszankę betonową,

4) przetransportować mieszankę na miejsce formowania,

5) wykonać betonowanie z jednoczesnym zagęszczaniem,

6) omówić zasady pielęgnacji betonu,

7) oczyścić sprzęt i narzędzia,

8) posprzątać stanowisko pracy,

9) zaprezentować wykonane ćwiczenie,

10) dokonać oceny poprawności wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

−

odzież ochronna i środki ochrony osobistej,

−

stanowisko z przygotowanym deskowaniem,

−

zestaw materiałów do wykonania mieszanki betonowej,

−

zestaw podstawowych narzędzi i sprzętu do robót betoniarskich,

−

zestaw narzędzi pomiarowych,

−

zestaw narzędzi pomocniczych,

−

narzędzia i sprzęt do zagęszczania betonu,

−

stalowy kubeł na odpady,

−

apteczka,

−

literatura z rozdziału 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Ćwiczenie 5

Wykonaj rozformowanie elementu prefabrykowanego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) dobrać odpowiedni sprzęt i narzędzia,

2) zorganizować stanowisko pracy,

3) zdemontować deskowanie,

4) dokonać oceny stanu elementu,

5) wykonać ewentualne naprawy prefabrykatu,

6) posprzątać stanowisko pracy,

7) zaprezentować wykonane ćwiczenie,

8) dokonać oceny poprawności wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

−

odzież ochronna i sprzęt ochrony osobistej,

−

taśma miernicza, przymiar metrowy,

−

skrzynia na narzędzia, pas na narzędzia.

−

szczotka do czyszczenia.

−

pojemnik metalowy na odpady.

−

apteczka,

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 6

Wykonaj betonowanie płytki chodnikowej w formie metalowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) dobrać odpowiedni sprzęt i narzędzia,

2) zorganizować stanowisko pracy,

3) przygotować formę do betonowania,

4) przygotować mieszankę betonową,

5) przetransportować mieszankę na miejsce formowania,

6) wykonać betonowanie z jednoczesnym zagęszczaniem,

7) omówić zasady pielęgnacji betonu,

8) oczyścić sprzęt i narzędzia,

9) posprzątać stanowisko pracy,

10) zaprezentować wykonane ćwiczenie,

11) dokonać oceny poprawności wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

−

odzież ochronna i środki ochrony osobistej,

−

zestaw materiałów do wykonania mieszanki betonowej,

−

zestaw podstawowych narzędzi i sprzętu do robót betoniarskich,

−

zestaw narzędzi pomiarowych,

−

zestaw narzędzi pomocniczych,

−

narzędzia i sprzęt do zagęszczania betonu,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

−

stalowy kubeł na odpady,

−

apteczka,

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 7

Wykonaj betonowanie pustaka ściennego w formie metalowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) dobrać odpowiedni sprzęt i narzędzia,

2) zorganizować stanowisko pracy,

3) przygotować formę do betonowania,

4) przygotować mieszankę betonową,

5) przetransportować mieszankę na miejsce formowania,

6) wykonać betonowanie z jednoczesnym zagęszczaniem,

7) omówić zasady pielęgnacji betonu,

8) oczyścić sprzęt i narzędzia,

9) posprzątać stanowisko pracy,

10) zaprezentować wykonane ćwiczenie,

11) dokonać oceny poprawności wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

−

odzież ochronna i środki ochrony osobistej,

−

zestaw materiałów do wykonania mieszanki betonowej,

−

zestaw podstawowych narzędzi i sprzętu do robót betoniarskich,

−

zestaw narzędzi pomiarowych,

−

zestaw narzędzi pomocniczych,

−

narzędzia i sprzęt do zagęszczania betonu,

−

stalowy kubeł na odpady,

−

apteczka,

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 8

Wykonaj betonowanie pustaka stropowego w formie metalowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) dobrać odpowiedni sprzęt i narzędzia,

2) zorganizować stanowisko pracy,

3) przygotować formę do betonowania,

4) przygotować mieszankę betonową,

5) przetransportować mieszankę na miejsce formowania,

6) wykonać betonowanie z jednoczesnym zagęszczaniem,

7) oczyścić sprzęt i narzędzia,

8) posprzątać stanowisko pracy,

9) omówić zasady pielęgnacji betonu,

10) zaprezentować wykonane ćwiczenie,

11) dokonać oceny poprawności wykonania ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Wyposażenie stanowiska pracy:

−

odzież ochronna i środki ochrony osobistej,

−

zestaw materiałów do wykonania mieszanki betonowej,

−

zestaw podstawowych narzędzi i sprzętu do robót betoniarskich,

−

zestaw narzędzi pomiarowych,

−

zestaw narzędzi pomocniczych,

−

narzędzia i sprzęt do zagęszczania betonu,

−

stalowy kubeł na odpady,

−

apteczka,

−

literatura z rozdziału 6 poradnika dla ucznia.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować zasady formowania prefabrykatu?

2) zachować

ostrożność

podczas

wykonywania

betonowania

prefabrykatów?

3) zachować ostrożność podczas przygotowania form drewnianych?

4) przygotować formę drewnianą do betonowania?

5) przygotować formę metalową do robót betoniarskich?

6) ułożyć prosty szkielet zbrojenia w formie?

7) wykonać betonowanie i zagęszczanie betonu w prostej formie?

8) scharakteryzować zasady pielęgnacji świeżego betonu?

9) wykonać proste naprawy elementu prefabrykowanego zaraz po

wyciągnięciu z formy?

10) współpracować z innymi w trakcie wykonywania prac?

11) stosować przepisy bhp podczas montażu i demontażu form

metalowych?

12) zachować bezpieczeństwo podczas betonowania?

13) przygotować

stanowisko

do

wykonania

elementów

drobnowymiarowych?

14) wykonać element drobnowymiarowy?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.3. Formowanie prefabrykatów z betonów komórkowych

4.3.1. Materiał nauczania

Bloczki gazobetonowe o podstawowych wymiarach 49x24x24cm, 59x24x24cm,

59x24x18cm produkuje się w zakładach prefabrykacji.

Mieszanka gazobetonowa składa się z zaprawy cementowej na kruszywie z mielonego

w młynach kulowych piasku lub popiołu lotnego. Do przygotowanego kruszywa dodaje się

cement i po wymieszaniu tych składników na zakończenie dozuje się środek spulchniający

zmieszany z wodą.

Formy układa się na stendzie wzdłuż toru, po którym porusza się mieszarka z gotową

mieszanką gazobetonowa. Formy mają wysokość 24cm, równą wysokości bloczka. Długość

i szerokość bloczków są wielokrotnościami odpowiednich wymiarów. Przed przystąpieniem

do napełniania form płaszczyzny wewnętrzne zabezpiecza się przed przywieraniem

gazobetonu.

Formy napełnia się mieszanką do około 2/3 jej wysokości, ze względu na zwiększanie

objętości mieszanki w czasie wstępnego wiązania. Po 4÷6 godzinach nadmiar mieszanki ścina

się równo z wysokością formy naciągniętym drutem stalowym. Następnie przecina się

gazobeton również drutem do wymiarów produkowanych bloczków.

Następnym etapem jest przeniesienie form z bloczkami do autoklawów, gdzie pod

ciśnieniem następuje naparzanie elementów. Autoklawizacja gazobetonu powoduje

przyspieszenie dojrzewania, zmniejsza skurcz betonu oraz zwiększa jego wytrzymałość.

Po około jednej dobie formy z gazobetonem wysuwa się z autoklawu i gotowe elementy

składuje w specjalnych pomieszczeniach w celu przeschnięcia przed wysłaniem na budowę.

Podczas produkcji elementów gazobetonowych nie wykonuje się zagęszczania betonu.

Dobre właściwości izolacyjne gazobetonu wynikają z jego porowatej, spulchnionej budowy.

Produkcja prefabrykatów wielkowymiarowych niewiele różni się od wytwarzania

bloczków gazobetonowych. Jedyną różnicą podczas formowania elementu jest montaż

zbrojenia, które układa się w formie po jej przygotowaniu.

Zbrojenie elementów gazobetonowych należy dodatkowo zabezpieczyć przed korozją.

Porowata struktura gazobetonu i duża nasiąkliwość mogą powodować korozję prętów

zbrojenia. Pręty zbrojenia zabezpiecza się przez powleczenie mlekiem cementowym lub

powłokami lateksowo-cementowymi.

Do wykonywania ściennych prefabrykatów gazobetonowych stosuje się najczęściej

formy płaskie wysokości 240mm.Przy produkcji dyli ściennych formy mogą mieć wysokość

równą szerokości dyla, tj. 600mm.(rys.21)

Rys. 21. Przykłady elementy wielkowymiarowe z gazobetonu [1, s.364]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Zasady układania mieszanki gazobetonowej w formach są takie same jak przy

formowaniu bloczków gazobetonowych. Obcinanie nadmiaru gazobetonu oraz podział na

poszczególne elementy wykonuje się naciągniętym cienkim drutem stalowym.

Autoklawizacja przebiega w ten sam sposób jak podczas produkcji bloczków

gazobetonowych. Rozformowanie elementów następuje po zakończeniu naparzania i wymaga

dużej ostrożności ze względu na małą odporność na uszkodzenia mechaniczne.

4.3.2.Pytania sprawdzające

Odpowiadając na podane pytania, sprawdzisz, czy jesteś przygotowany do wykonania

ćwiczeń.

1. W jaki sposób przygotować formę do produkcji bloczków z betonu komórkowego?

2. Jakie czynności obejmuje napełnianie formy mieszanką gazobetonową?

3. Jakie czynności obejmuje produkcja gazobetonowych prefabrykatów wielkowymiarowych?

4. Jakie czynności i dlaczego należy podjąć dla zabezpieczenia stali zbrojeniowej

w elementach z gazobetonu?

4.3.3.Ćwiczenia

Ćwiczenie 1

Przedstaw kolejne czynności, które występują podczas produkcji bloczków z betonu

komórkowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) dokonać analizy materiału nauczania( poradnik dla ucznia rozdz.4.3.1),

2) wypisać odpowiednie działania na arkuszu,

3) zaprezentować efekty swojej pracy,

4) dokonać oceny wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

–

arkusz papieru

–

ołówki lub długopis,

–

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 2

Przedstaw kolejne czynności występujące przy produkcji wielkowymiarowych

elementów gazobetonowych zbrojonych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) dokonać analizy materiału nauczania (poradnik dla ucznia rozdz.4.3.1),

2) wypisać odpowiednie działania na arkuszu,

3) zaprezentować efekty swojej pracy,

4) dokonać oceny wykonania ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Wyposażenie stanowiska pracy:

–

arkusz papieru

–

ołówki lub długopis,

–

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 3

Przygotuj zbrojenie w elemencie wielkowymiarowym z betonu komórkowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przygotować stanowisko pracy,

2) dobrać sprzęt i narzędzia,

3) wyczyścić stal zbrojeniową,

4) dokonać zabezpieczenia stali,

5) posprzątać stanowisko pracy,

6) zaprezentować efekty swojej pracy,

7) dokonać oceny wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

–

odzież ochronna i środki ochrony osobistej,

–

zestaw narzędzi pomocniczych,

–

stal zbrojeniowa ucięta na długość,

–

szczotki,

–

preparat zabezpieczający,

–

apteczka,

–

literatura z rozdziału 6 poradnika dla ucznia.

4.3.4 Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) przygotować formę do produkcji bloczków gazobetonowych?

2) przygotować zbrojenie do elementu wielkowymiarowego z betonu

komórkowego?

3) współpracować z innymi w trakcie wykonywania prac?

4) stosować przepisy bhp podczas wykonywanych prac?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

4.4. Formowanie prefabrykatów z betonu sprężonego

4.4.1. Materiał nauczania

Do wyrobu prefabrykatów sprężonych nadają się tylko betony klas B35, B40, B50,

wymaga to starannego doboru składników wysokiej jakości. Stosuje się tu cement portlandzki

i szybkotwardniejący.

Kruszywo powinno odpowiadać normom i być atestowane przez dostawcę. Zaleca się

używanie domieszek uplastyczniających mieszankę, zwiększających wodoszczelność betonu,

oraz odporność na ścieranie oraz mrozoodporność. Zastosowane domieszki nie mogą

powodować korozji betonu ani stali.

Do sprężania konstrukcji można stosować druty i liny ze stali wysokowęglowych oraz

pręty ze stali niskostopowej o wytrzymałości charakterystycznej na rozciąganie nie mniejszej

niż 600MPa.

Prefabrykaty kablobetonowe spręża się po stwardnieniu betonu, wiązkami drutu –

kablami lub pojedynczymi grubymi prętami, kotwionymi na obu końcach elementów. Kable

są umieszczone najczęściej w kanale wykonanym w elemencie. Kanały można wykonywać

dwoma sposobami:

−

kabel umieszcza się w osłonce z rurki blaszanej i układa go wzdłuż zaprojektowanej trasy

przed wypełnieniem formy betonem,

−

kanały formuje się w betonie za pomocą trzpieni, rurek stalowych lub węży gumowych,

które wyciąga się, gdy beton uzyska twardość dostatecznie dużą, aby nie nastąpiło

zmniejszenie prześwitu ukształtowanych kanałów.

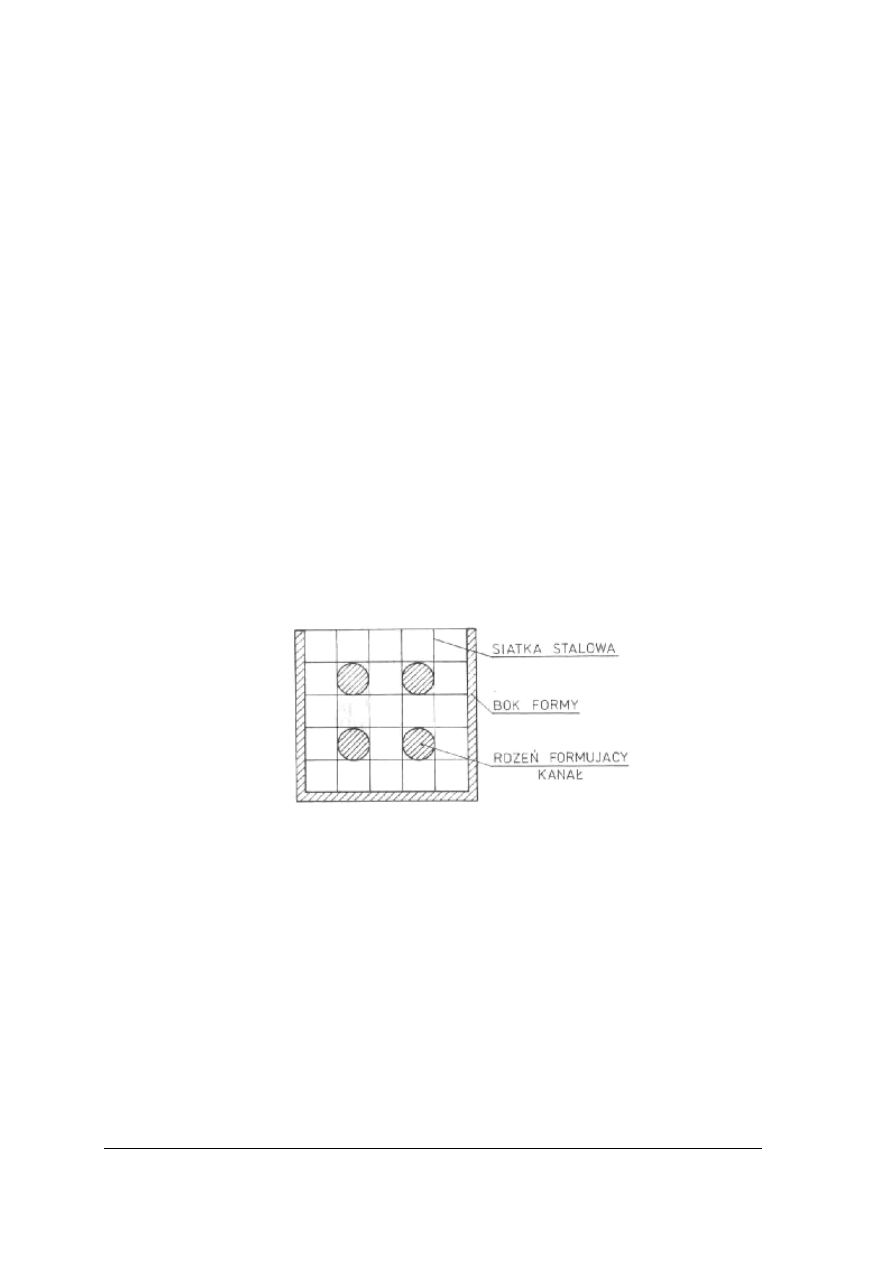

Rys. 22. Sposoby zamocowania trzpieni na czas betonowania [3, s.62]

Sposób wykonania kanału zależy od systemu sprężania. Trzpienie lub rurki stalowe zależnie

od długości kanałów mogą być pojedyncze lub składać się z odcinków, które wyciąga się

dwustronnie. Bardzo ważne jest utrzymanie położenia takich wkładek podczas betonowania.

Unieruchamia się je w otworach na czołach form i w specjalnych podpórkach pośrednich,

którymi mogą być siatki z drutu średnicy 6mm (rys.22).

Trzpienie powinny wystawać ok. 0,5m poza czoło formy i mieć uchwyty do wyciągnięcia ich

z betonu. Zamiast sztywnych trzpieni można stosować napompowane węże gumowe. Po

stwardnieniu betonu wypuszcza się z nich powietrze, wskutek czego kurczą się i łatwo można

wyjąć je z prefabrykatu. Wprowadzenie kabla do kanałów uformowanych w betonie można

ułatwić, stosując nasadkę z uchwytem do zaczepienia linki, którą wcześniej należy przesunąć

przez kanał (rys.23).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Rys. 23. Nasada na kabel [3, s.62]

Przed przystąpieniem do sprężania należy sprawdzić atesty zakotwień oraz protokoły

badań wytrzymałości betonu na ściskanie.

Kabel można naciągać jedno- lub dwustronnie. Do naciągu jednostronnego potrzebna jest

jedna prasa. Drugi koniec kabla należy zakotwić trwale na zewnętrznej powierzchni

prefabrykatu po stronie przeciwległej do prasy.

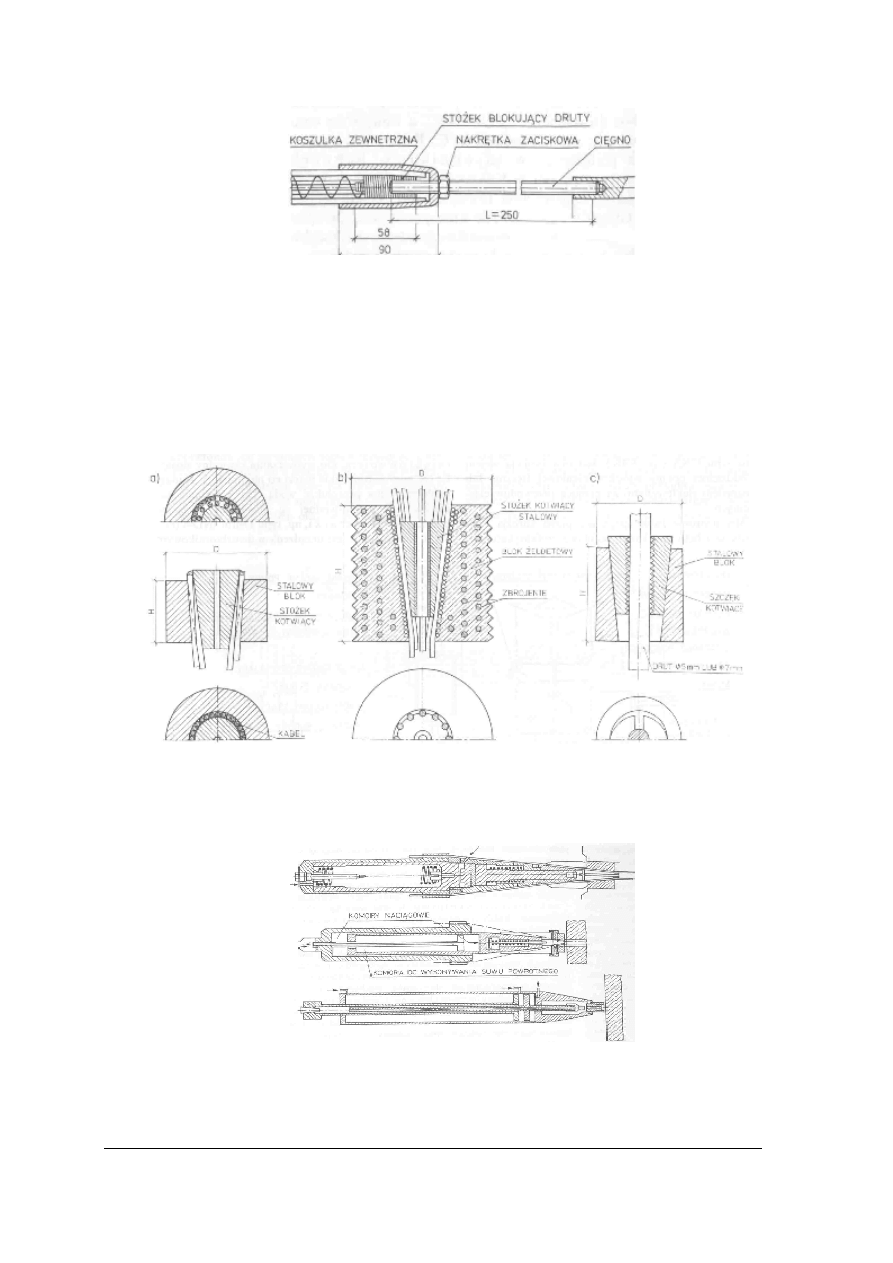

Kable wielożyłowe z wiązek drutów lub lin mocuje się zwykle w zakotwieniu

stożkowym (rys.24).

Rys. 24. Zakotwienie kabli w elementach kablobetonowych [3, s.63]

a) stożkowe stalowe b) stożkowe żelbetowe c) szczękowe

Kable wielodrutowe naciąga się i kotwi za pomocą naciągarek hydraulicznych (rys.25).

Rys. 25. Naciągi hydrauliczne różnego typu [3, s.64]

Do naciągu i kotwienia kabli jednodrutowych z zakotwieniami szczękowymi stosuje się

naciągarkę hydrauliczną.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Aby uchronić kable sprężające przed korozją i zespolić je z betonem, kanały kablowe

prefabrykatu wypełnia się pod ciśnieniem zawiesiną cementowo-wodną. Czynność tę nazywa

się iniektowaniem.

W strunobetonie siły naciągu są przekazywane na sprężany element dzięki zjawisku

przyczepności stali do betonu. Najpierw naciąga się struny, a potem je obetonowuje. Naciąg

zwalnia się po uzyskaniu przez beton 70-90% wytrzymałości dwudziestoośmiodniowej.

Elementy strunobetonowe produkuje się w wyspecjalizowanych wytwórniach, w których

sprężanie realizowane jest na długich torach naciągowych lub przy zastosowaniu form

oporowych (rys.26).

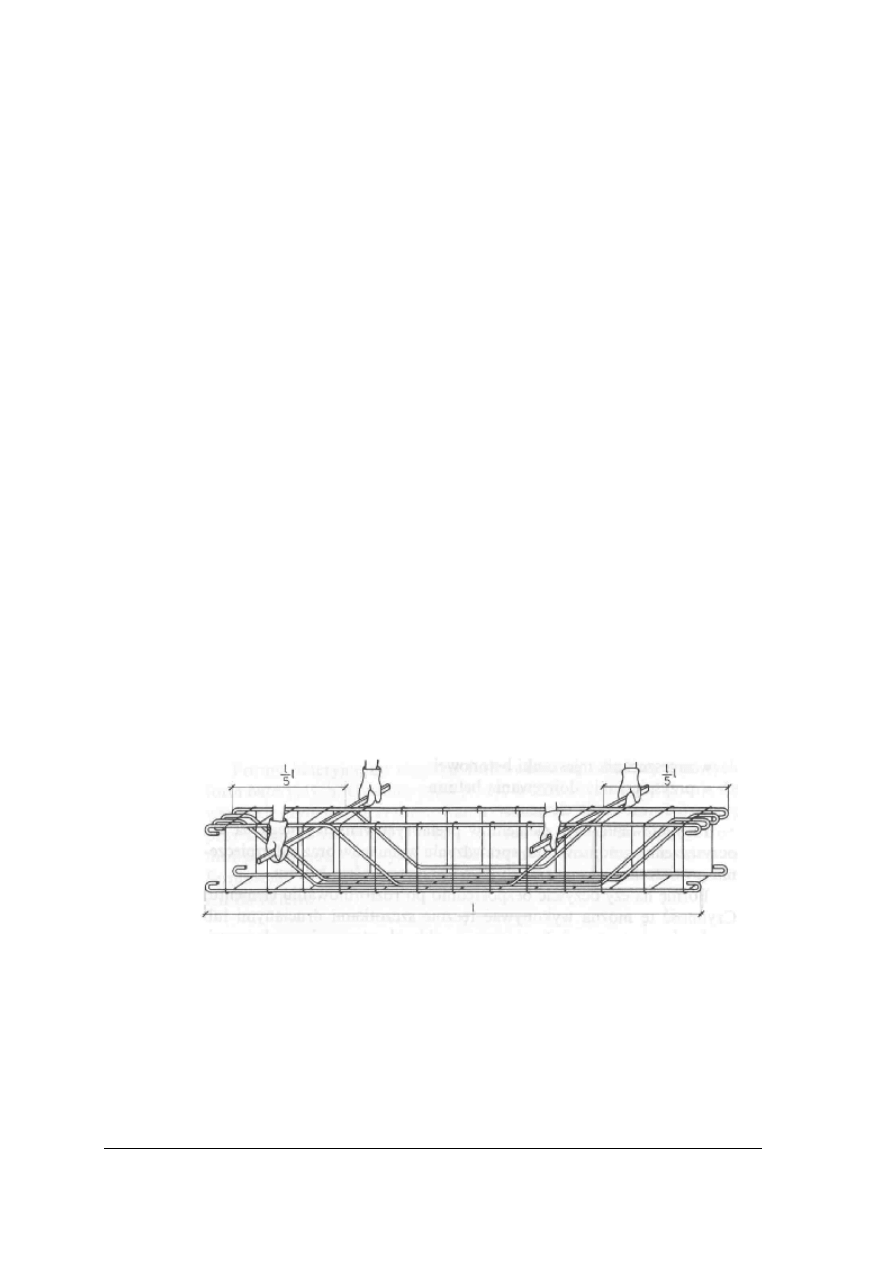

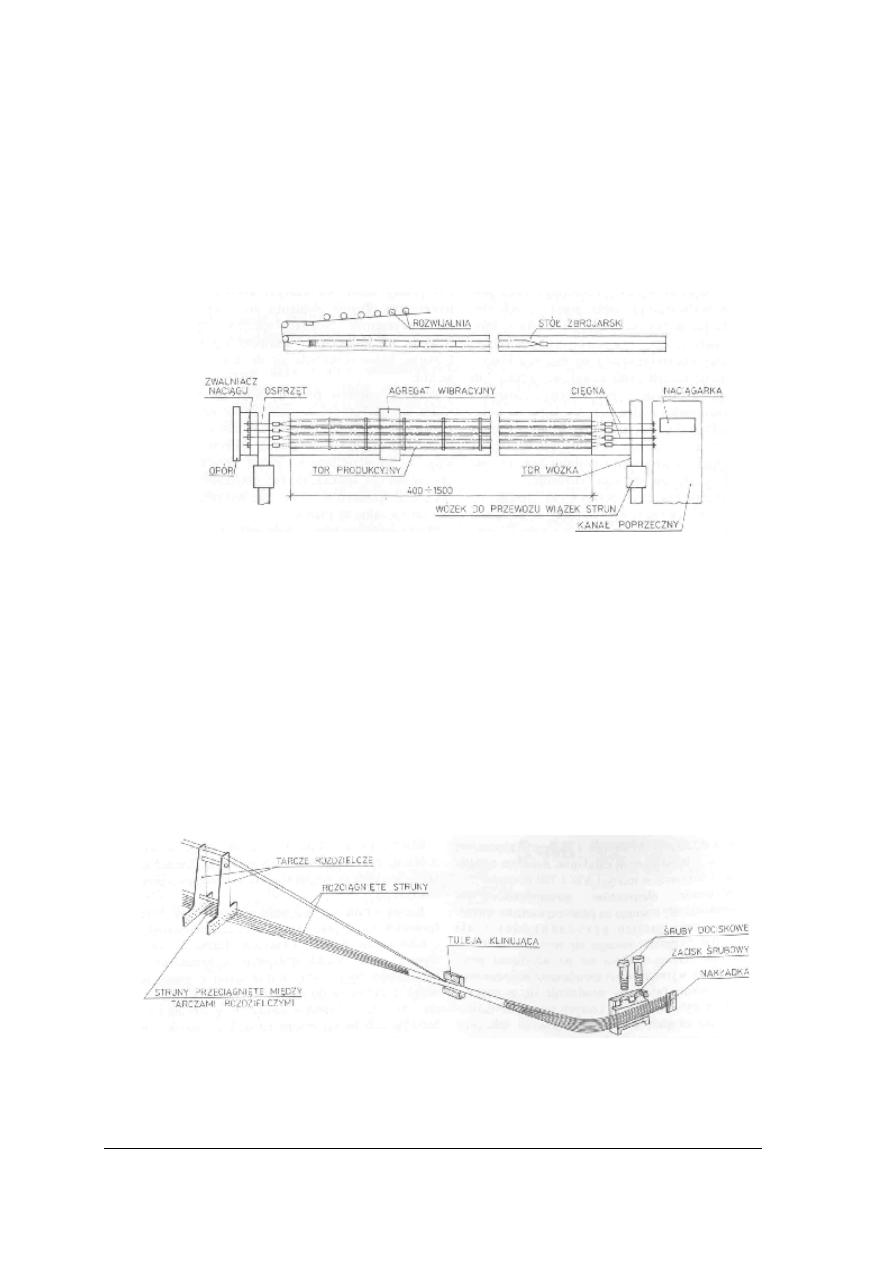

Rys. 26. Schemat stanowiska do produkcji prefabrykatów strunobetonowych [3, s.65]

Długie tory naciągowe są to stałe stanowiska robocze z konstrukcjami oporowymi na

końcach. Konstrukcje oporowe służą do naciągu i zakotwienia strun. Pojedyncze struny łączy

się w wiązki na stole zbrojarskim albo na torze naciągowym. Długość wiązki zależy od sumy

długości prefabrykatów ustawionych w jednej linii oraz od przerw między nimi.

Między prefabrykaty wstawia się tarcze rozdzielcze w postaci wkładek z blach.

Umożliwia to łatwe rozdzielenie elementów bez konieczności przecinania betonu.

Każdą strunę rozwija się z oddzielnego kołowrotka i zaklinowuje w tulei klinującej.

Luźne końce strun mocuje się w zacisku śrubowym, a końcówki spawa z nakładką. Końce

strun z jednej strony wiązki zaczepia się do wyciągu za pomocą tulei klinującej i naciąga,

z drugiej - klinuje się je, obcina i spawa. Stosując taki naciąg można na stole zbrojarskim

wyrównać długości poszczególnych strun (rys.27). Po zakończeniu naciągu elementy

betonuje się.

Rys. 27. Wiązka strun i sposób jej zamocowania [3, s.66]

Naciąg można zwolnić dopiero po uzyskaniu przez beton wymaganej wytrzymałości.

Przed zwolnieniem naciągu demontuje się formy. Naciąg należy zwalniać stopniowo, aby

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

przebieg sprężania elementów był równomierny. Po całkowitym zwolnieniu naciągu struny

przecina się wewnątrz tarcz rozdzielczych, oddzielając od siebie poszczególne elementy.

Prefabrykaty strunobetonowe można też produkować w formach oporowych. Produkcja

taka jest opłacalna przy wytwarzaniu wielu pojedynczych elementów o niedużych wymiarach,

np. podkładów kolejowych. Forma oporowa ma sztywną konstrukcję. Składa się z mocnej

ramy oporowej oraz z wypełnienia blaszanego, które nadaje kształt prefabrykatowi. Struny

lub wiązki kotwi się w czołowym boku formy, następnie spręża się je naciągarką

hydrauliczną i kotwi w boku przeciwległym. Po założeniu zbrojenia formy napełnia się

betonem i przenosi do dojrzewalni. Po uzyskaniu przez beton projektowanej wytrzymałości

przecina się końce wkładek i następuje sprężenie elementu.

Oprócz sprężania prasami naciągowymi stosuje się też sprężanie termiczne. Pręty

sprężające podgrzewa się najczęściej prądem elektrycznym i kotwi w sztywnej formie.

Stygnąc, pręty sprężają element.

4.4.2.Pytania sprawdzające

Odpowiadając na podane pytania, sprawdzisz, czy jesteś przygotowany do wykonania

ćwiczeń.

1. Jakie właściwości posiadają konstrukcje sprężone?

2. Z jakich materiałów wykonuje się konstrukcje sprężone kablobetonowe?

3. Jaka jest technologia produkcji konstrukcji sprężonych kablobetonowych?

4. Z jakich materiałów wykonuje się konstrukcje sprężone strunobetonowe?

5. Jaka jest technologia produkcji konstrukcji sprężonych strunobetonowych?

4.4.3.Ćwiczenia

Ćwiczenie 1

Dobierz materiały do wykonania konstrukcji sprężonych z uwzględnieniem ich

właściwości.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) dokonać analizy materiału nauczania (poradnik dla ucznia rozdz. 4.4.1),

2) wyszukać na podstawie materiału nauczania odpowiednie materiały,

3) wypisać odpowiednie materiały na arkuszu z uwzględnieniem ich właściwości,

4) zaprezentować efekty swojej pracy,

5) dokonać oceny wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

–

arkusz papieru

–

ołówki lub długopis,

–

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 2

Opisz zasady produkcji konstrukcji sprężonych kablobetonowych.

Sposób wykonania ćwiczenia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Aby wykonać ćwiczenie powinieneś:

1) dokonać analizy materiału nauczania (poradnik dla ucznia rozdz. 4.4.1),

2) wyszukać na podstawie materiału nauczania technologię produkcji elementów

sprężonych,

3) wypisać kolejność czynności podczas produkcji kablobetonu,

4) zaprezentować efekty swojej pracy,

5) dokonać oceny wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

–

arkusz papieru

–

ołówki lub długopis,

–

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 3

Opisz zasady produkcji konstrukcji sprężonych strunobetonowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) dokonać analizy materiału nauczania (poradnik dla ucznia rozdz.4.4.1),

2) wyszukać na podstawie materiału nauczania technologię produkcji elementów

sprężonych,

3) wypisać kolejność czynności podczas produkcji kablobetonu,

4) zaprezentować efekty swojej pracy,

5) dokonać oceny wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

–

arkusz papieru

–

ołówki lub długopis,

–

literatura z rozdziału 6 poradnika dla ucznia.

4.4.4 Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować właściwości konstrukcji sprężonych?

2) określić materiały stosowane do wykonywania konstrukcji sprężonych

strunobetonowych?

3) określić sposób wykonania konstrukcji sprężonych strunobetonowych?

4) określić materiały stosowane do wykonywania konstrukcji sprężonych

kablobetonowych?

5) określić sposób wykonania konstrukcji sprężonych kablobetonowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

4.5. Składowanie i transport prefabrykatów

4.5.1. Materiał nauczania

Wyroby składuje się zazwyczaj w stosach na otwartym powietrzu, z wyjątkiem

materiałów wrażliwych na opady atmosferyczne. Wyroby gipsobetonowe i te, które nie

powinny być nadmiernie zawilgocone przed wbudowaniem powinny być magazynowane pod

dachem.

Warunki transportu powinny zapewniać przewiezienie lub przeniesienie wyrobu bez

uszkodzeń mechanicznych, takich jak pęknięcia, wyszczerbienia, odłamania. Wymaga to

stabilizacji elementów na środku transportowym oraz zastosowania przekładek między nimi.

Przy transporcie elementów zwraca się uwagę na warunki atmosferyczne W przypadku

wyrobów betonowych czynnik ten jest mało istotny i na ogół wyroby te przewozi się nie

zabezpieczone przed opadami i zmianami temperatury. Przy odbiorze wyrobów powinno

nastąpić sprawdzenie ilościowe i jakościowe. Sprawdzenie ilościowe polega na określeniu

liczby sztuk dostarczonych wyrobów. Odbiór jakościowy jest związany przeważnie

z oględzinami wyrobów.

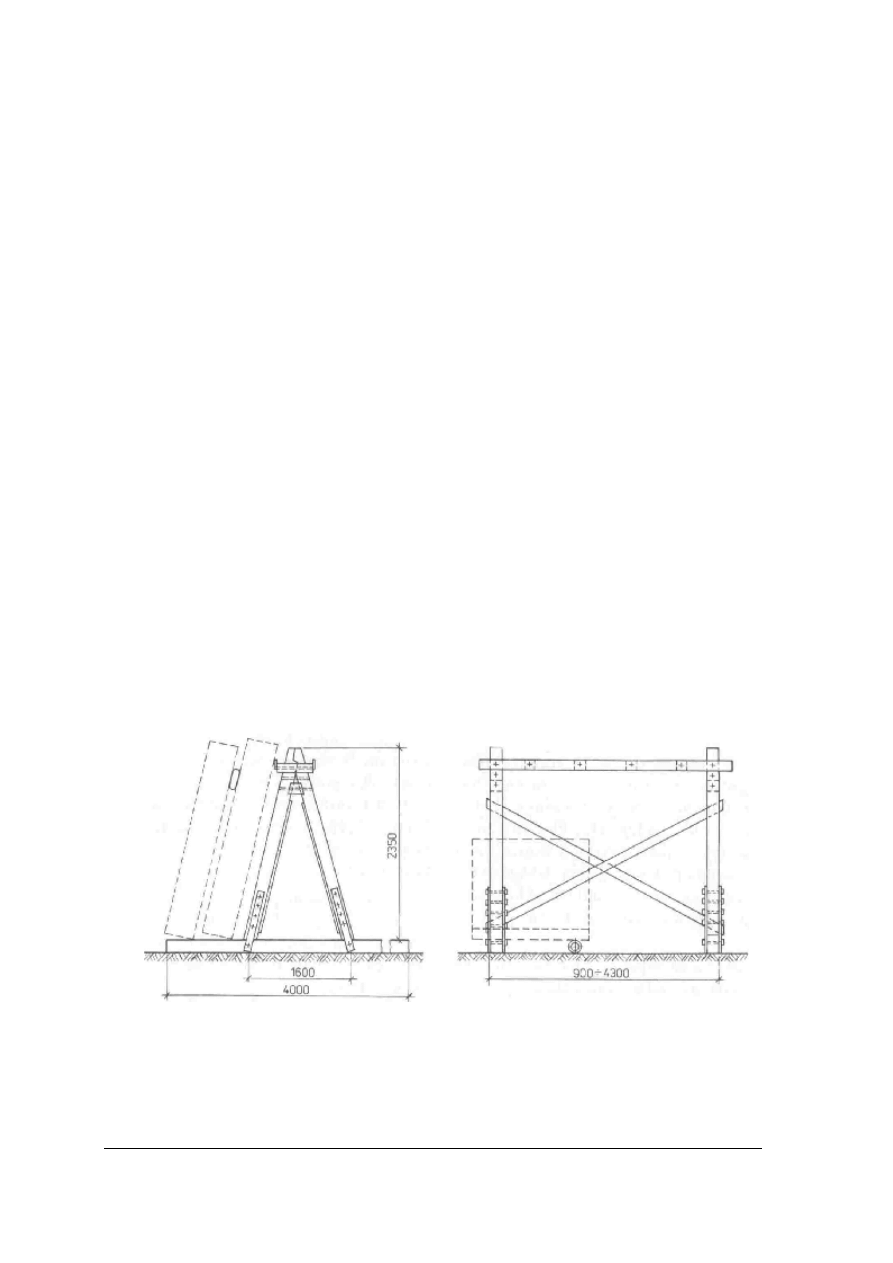

Składowisko gotowych elementów powinno być urządzone na wyrównanym terenie

o niewielkim pochyleniu. Plac składowy należy zlokalizować jak najbliżej miejsca dojrzewania

prefabrykatów i w zasięgu pracy urządzeń dźwigowych. Jeżeli składowisko znajduje się na

gruntach gliniastych, to należy pokryć je warstwą żwiru, żużla lub płytami betonowymi.

W obrębie placów składowych niedopuszczalne są instalacje napowietrzne ani żadne

konstrukcje. Elementy układa się w pozycji, w jakiej będą pracowały po wbudowaniu:

pionowo - na romb - lub poziomo. Specjalne zalecenia dotyczące sposobu składowania

elementów, zgłaszają projektanci. Wyroby składuje się asortymentami i partiami. Nie wolno

ustawiać ich bezpośrednio na gruncie.

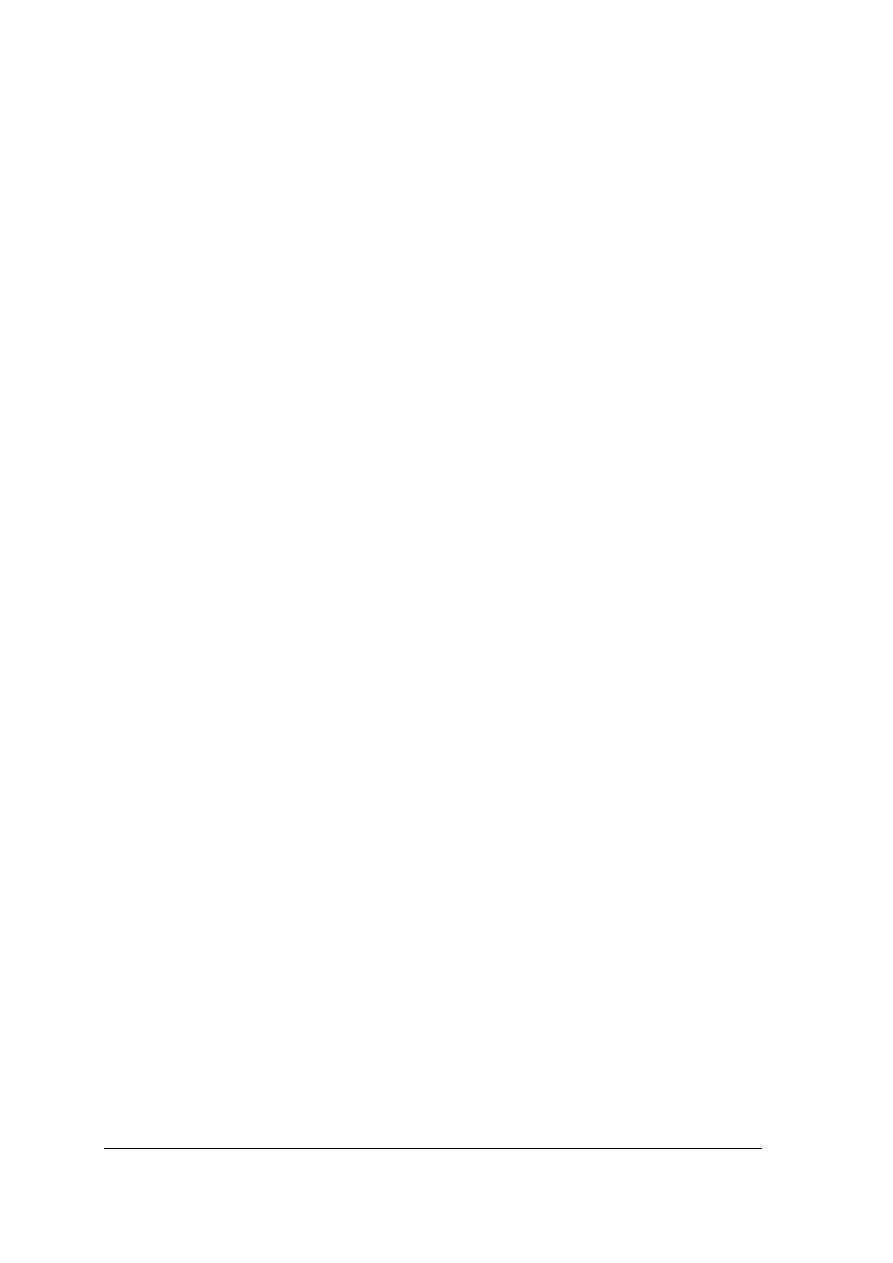

Elementy ścienne składowane pionowo ustawia się najczęściej w specjalnych stojakach

(rys.28)

.

Rys. 28. Składowanie elementów ściennych w pozycji pochyłej [3, s.68]

Prefabrykaty o długości do 4,8m można ustawiać w stojakach jednostronnie, natomiast

prefabrykaty dłuższe trzeba ustawiać dwustronnie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Rys. 29. Składowanie elementów ściennych w pozycji pionowej [3, s.68]

a)widok z boku, b) widok z góry

Elementy ścienne ustawia się też w pozycji pochyłej w inwentaryzowanych kozłach.

Prefabrykaty należy umieszczać jednocześnie z obu stron kozła, zachowując zbliżoną

liczbę sztuk z każdej strony, nie więcej jednak niż po dziesięć elementów. Prefabrykaty

z fakturą zewnętrzną rozdziela się elastycznymi przekładkami.

Prefabrykaty z powierzchnią wykończoną w zakładzie prefabrykacji oraz z wbudowaną

stolarką powinny być chronione od opadów atmosferycznych.

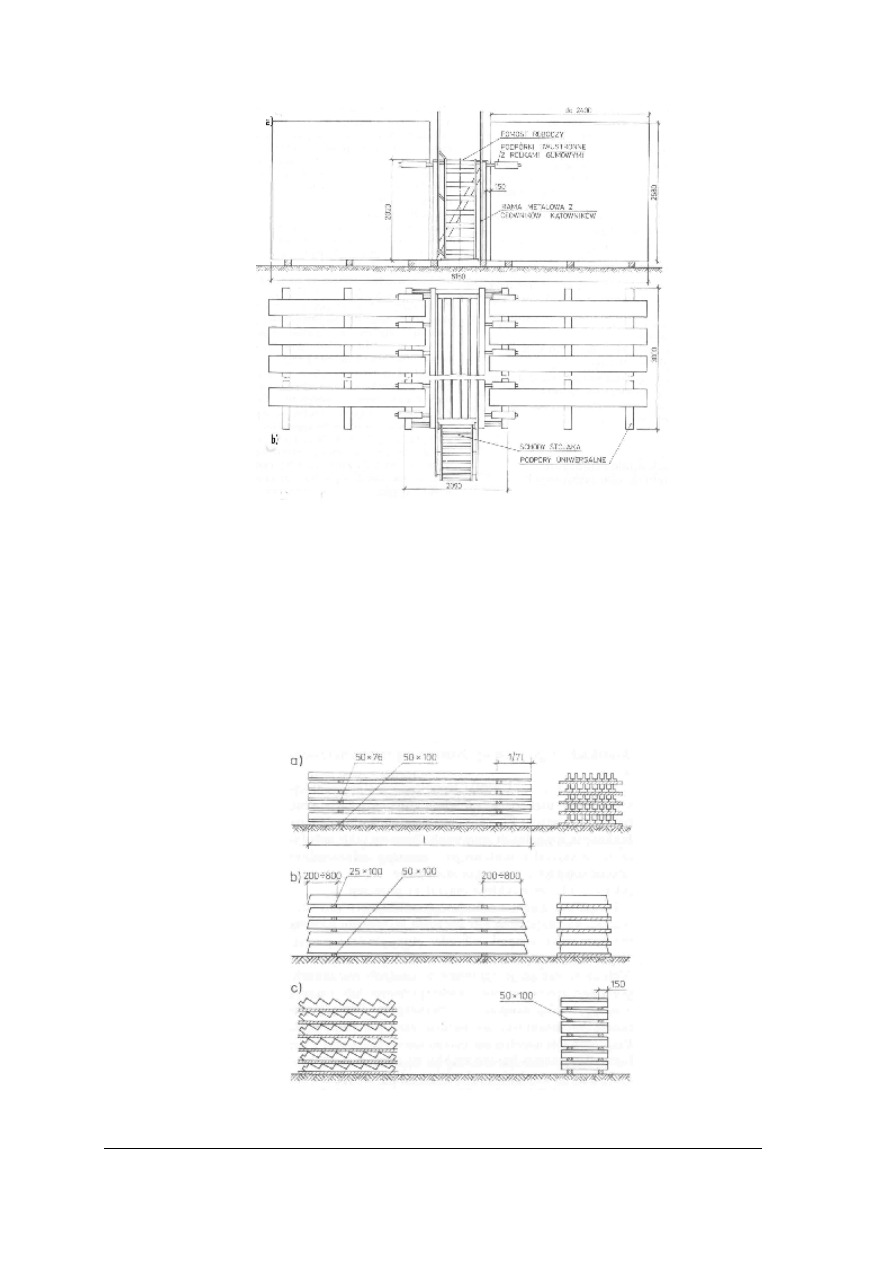

Pierwszą warstwę elementów składowanych w pozycji poziomej układa się na podkładach

drewnianych o grubości minimum 15cm, a następne warstwy przedziela się drewnianymi

przekładkami.

Rys. 30. Składowanie elementów w pozycji poziomej [3, s.69]

a) belki, b) płyty, c) schody

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Przekładki kolejnych warstw układa się jedną nad drugą w pionie. Grubość tych

przekładek powinna być większa od wysokości wystających uchwytów montażowych, ale nie

mniejsza niż 7cm. Liczba warstw w stosach zależy od rodzaju prefabrykatu. Wysokość stosu

nie powinna przekraczać 1,8m.

Między stosami prefabrykatów powinny być zachowane odstępy. Przyjmuje się, że co

drugi odstęp powinien mieć szerokość 1,0m, aby mógł nim przejść człowiek. Pozostałe odstępy

nie powinny być węższe niż 30cm.

Transport wewnątrzzakładowy zajmuje się przewożeniem gotowych elementów

z miejsca dojrzewania na składowisko. Drobne prefabrykaty można przewozić

specjalnymi wózkami. Prefabrykaty zdejmuje się z wózków i układa w miejscu

składowania za po mocą dźwigów lub suwnic. Bardzo dobrym środkiem transportu

wewnątrz zakładu (z hal produkcyjnych aż na składowiska) są suwnice na belkach

podsuwnicowych opartych na słupach.

4.5.2. Pytania sprawdzające

Odpowiadając na podane pytania, sprawdzisz, czy jesteś przygotowany do wykonania

ćwiczeń.

1. Jak powinno być zorganizowane stanowisko składowania elementów drobnowymiarowych?

2. Co należy ocenić przy odbiorze materiałów z transportu?

3. Jak powinny być składowane ścienne elementy wielkowymiarowe?

4. Jak powinny być składowane stropowe elementy wielkowymiarowe?

5. Jak transportujemy elementy prefabrykowane w obrębie zakładu?

4.5.3. Ćwiczenia

Ćwiczenie 1

Zorganizuj stanowisko do składowania drobnowymiarowych elementów betonowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) obmierzyć miejsce na składowanie elementów,

2) posprzątać stanowisko wybrane na magazyn,

3) wykonać tablicę informacyjną,

4) zaprezentować efekty swojej pracy,

5) dokonać oceny wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

–

kilkadziesiąt elementów betonowych,

–

szczotka, miotła,

–

przymiar,

–

odzież ochronna,

–

kreda,

–

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 2

Dokonaj przyjęcia, po transporcie, kilku różnych elementów betonowych.

Sposób wykonania ćwiczenia:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

Aby wykonać ćwiczenie powinieneś:

1) zgromadzić materiały na stanowisku pracy,

2) ocenić każdy element oddzielnie uwzględniając jego zastosowanie,

3) zaprezentować efekty swojej pracy,

4) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

kilka sztuk różnych elementów betonowych,

−

arkusz papieru,

−

ołówki lub długopis,

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 3

Opisz jak składowane są prefabrykaty wielkowymiarowe ścienne i stropowe.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) dokonać analizy materiału nauczania( poradnik dla ucznia rozdz.4.5.1),

2) wyszukać na podstawie materiału nauczania zasady składowania prefabrykatów,

3) wypisać zasady składowania płyt ściennych i stropowych,

4) zaprezentować efekty swojej pracy,

5) dokonać oceny wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

–

arkusz papieru,

–

ołówki lub długopis,

–

literatura z rozdziału 6 poradnika dla ucznia.

4.5.4 Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) składować prefabrykaty drobnowymiarowe?

2) transportować prefabrykaty drobnowymiarowe w obrębie zakładu?

3) ocenić elementy drobnowymiarowe pod względem jakości?

4) określić zasady transportu prefabrykatów wielkowymiarowych?

5) określić zasady składowania prefabrykatów wielkowymiarowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 20 zadań dotyczących wykonywania elementów prefabrykowanych.

Zarówno w części podstawowej jak i ponadpodstawowej znajdują się zadania

wielokrotnego wyboru( jedna odpowiedź jest prawidłowa).

5. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi, prawidłową odpowiedź

w pytaniach wielokrotnego wyboru zaznacz znakiem X (w przypadku pomyłki należy

błędną odpowiedź zaznaczyć kółkiem, a następnie ponownie zakreślić odpowiedź

prawidłową).

6. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

7. Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego

rozwiązanie na później i wróć do niego, gdy zostanie Ci wolny czas.

8. Na rozwiązanie testu masz 45 min.

Powodzenia

ZESTAW ZADAŃ TESTOWYCH

1. Wytwórnie prefabrykatów żelbetowych dzielą się na stałe, polowe oraz:

a) tymczasowe.

b) trwałe.

c) przyobiektowe.

d) niestale.

2. Prefabrykaty żelbetowe wytwarza się metodą stałych stanowisk roboczych, agregatowo-

potokową lub:

a) taśmową.

b) agregatowo-taśmową.

c) taśmowo-potokową.

d) stanowiskowo - taśmową.

3. Metoda stałych stanowisk roboczych stosowana jest do produkcji:

a) pustaków stropowych.

b) drobnowymiarowych elementów żelbetowych.

c) wielkowymiarowych elementów żelbetowych.

d) pustaków ściennych.

4. Formy przenośne stosowane są do wykonywania elementów:

a) lekkich o dużych wymiarach.

b) lekkich o małych wymiarach.

c) ciężkich o małych wymiarach.

d) ciężkicho dużych wymiarach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

5. Formy stałe są przeznaczone do wielokrotnego użycia, w związku z tym wzmacnia się je:

a) rozpórkami.

b) prętami stalowymi.

c) blachami lub kształtownikami stalowymi.

d) podpórkami.

6. Elementem formy najbardziej narażonym na uszkodzenia są:

a) boki formy.

b) spód formy.

c) złącza.

d) usztywnienia.

7. Na rysunku przedstawiona jest forma do produkcji:

a) pustaków stropowych DZ.

b) pustaków ściennych.

c) kręgów betonowych.

d) płyt stropowych.

8. Przed ułożeniem zbrojenia i rozpoczęciem układania mieszanki betonowej w formie

wykonuje się:

a) opukiwanie formy.

b) wstępny nagrzew formy.

c) czyszczenie i układanie klocków dystansowych.

d) czyszczenie i smarowanie formy.

9. Po oczyszczeniu i zmontowaniu formy należy sprawdzić:

a) wszystkie wymiary oraz stan techniczny połączeń.

b) wszystkie wymiary oraz stan techniczny boków formy.

c) stan techniczny połączeń.

d) stan techniczny boków formy.

10. Przenosząc szkielety belek lub słupów do formy należy je chwytać w odległości:

a) 1/3 rozpiętości od ich końców.

b) w środku rozpiętości.

c) 1/4 rozpiętości od ich końców.

d) 1/5 rozpiętości od ich końców.

11. Podczas produkcji belek stosuje się zwykle naparzanie, trwa ono około:

a) 10godzin.

b) 16 godzin.

c) 5 godzin.

d) 8 godzin.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

12. Ze względu na zwiększanie objętości mieszanki w elementach z betonu komórkowego

w czasie wstępnego wiązania formę napełnia się mieszanką:

a) do około 2/3 jej wysokości.

b) do około 1/3 jej wysokości.

c) do około 1/2 jej wysokości.

d) na całej wysokości.

13. Pierwszą warstwę elementów składowanych w pozycji poziomej układa się na podkładach

drewnianych o grubości minimum:

a) 7 cm.

b) 5 cm.

c) 15 cm.

d) 10 cm.

14. Wyroby prefabrykowane składuje się:

a) asortymentami.

b) asortymentami i partiami.

c) partiami.

d) dowolnie.

15. Po stwardnieniu betonu spręża się prefabrykaty:

a) strunobetonowe,

b) kablobetonowe,

c) żelbetowe,

d) betonowe.

16. Podczas formowania kanału w elemencie sprężonym trzpienie powinny wystawać poza

czoło formy około:

a) 0,5m.

b) 1m.

c) 2m.

d) 0,8m.

17. W formach oporowych struny lub wiązki kotwi się:

a) szczękowo.

b) w pokrywie formy.

c) w spodzie formy.

d) w czołowym boku formy.

18. Autoklawizacja gazobetonu powoduje:

a) zwiększenie skurczu betonu.

b) przyspieszenie dojrzewania.

c) opóźnienie dojrzewania.

d) zmniejszenie wytrzymałości.

19. Podczas przygotowania mieszanki gazobetonowej środek spulchniający dodaje się:

a) zmieszany z wodą.

b) zmieszany z piaskiem.

c) zmielony z piaskiem.

d) zmieszany z cementem.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

20. Najlepszym rodzajem połączeń w formach są:

a) kliny.

b) połączenia samozaciskowe.

c) połączenia zawiasowe.

d) połączenia kluczowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

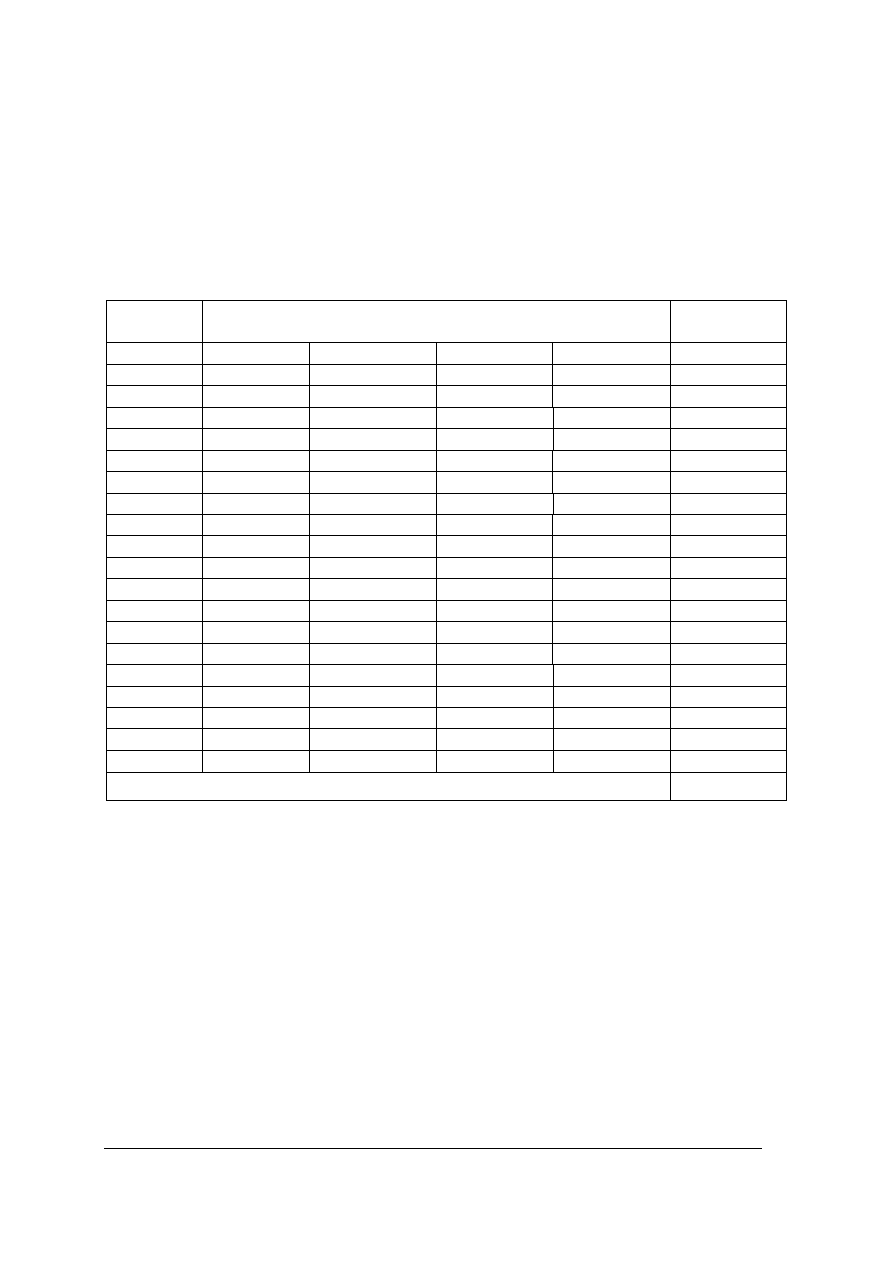

KARTA ODPOWIEDZI

Imię i nazwisko ……………………………………………………..

Wykonywanie elementów prefabrykowanych

Zakreśl poprawną odpowiedź.

Nr

zadania

Odpowiedź

Punkty

1.

a

b

c

d

2.

a

b

c

d

3.

a

b

c

d

4.

a

b

c

d

5.

a

b

c

d

6.

a

b

c

d

7.

a

b

c

d

8.

a

b

c

d

9.

a

b

c

d

10.

a

b

c

d

11.

a

b

c

d