„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Marzena Rozborska

Organizowanie stanowiska pracy do robót betoniarskich

712[01].Z2.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Swietłana Koniuszewska

mgr inż. Ewa Szablewska

Opracowanie redakcyjne:

mgr inż. Marzena Rozborska

Konsultacja:

mgr inż. Krzysztof Wojewoda

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 712[01].Z2.01

,,Organizowanie stanowiska pracy do robót betoniarskich’’ zawartej w modułowym

programie nauczania dla zawodu betoniarz - zbrojarz.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Zasady organizacji stanowiska pracy

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

12

4.1.3. Ćwiczenia

13

4.1.4. Sprawdzian postępów

13

4.2. Materiały i ich składowanie

14

4.2.1. Materiał nauczania

14

4.2.2. Pytania sprawdzające

19

4.2.3. Ćwiczenia

20

4.2.4. Sprawdzian postępów

22

4.3. Maszyny, narzędzia i sprzęt oraz ich obsługa

23

4.3.1. Materiał nauczania

23

4.3.2. Pytania sprawdzające

30

4.3.3. Ćwiczenia

30

4.3.4. Sprawdzian postępów

32

4.4. Odzież ochronna, sprzęt ochrony osobistej oraz przepisy bhp w robotach

betoniarskich

33

4.4.1. Materiał nauczania

33

4.4.2. Pytania sprawdzające

36

4.4.3. Ćwiczenia

36

4.4.4. Sprawdzian postępów

38

5. Sprawdzian osiągnięć

39

6. Literatura

44

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik, ten będzie Ci pomocny w przyswajaniu wiedzy na temat organizowania

stanowiska pracy do robót betoniarskich, zapoznasz się materiałami, maszynami

i narzędziami, które są stosowane w robotach betoniarskich.

Poradnik zawiera:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś

posiadać, aby przystąpić do realizacji jednostki modułowej ,,Organizowanie stanowiska

pracy’’.

2. Cele kształcenia tej jednostki modułowej.

3. Materiał nauczania (rozdział 4) umożliwia samodzielne przygotowanie się do wykonania

ćwiczeń i zaliczenia sprawdzianów. Wykorzystaj do poszerzenia wiedzy wskazaną

literaturę oraz inne źródła informacji. Obejmuje on również ćwiczenia, które zawierają:

−

pytania sprawdzające wiedzę potrzebną do wykonania ćwiczenia,

−

polecenie i sposób wykonania ćwiczenia,

−

wykaz materiałów, narzędzi i sprzętu potrzebnych do realizacji ćwiczenia,

−

sprawdzian postępów umożliwiający sprawdzenie poziomu wiedzy po wykonaniu

ćwiczeń.

4. Sprawdzian osiągnięć, który umożliwi sprawdzenie wiadomości i umiejętności jakie

powinieneś opanować podczas realizacji programu tej jednostki modułowej. Sprawdzian

osiągnięć powinieneś wykonać według instrukcji załączonej w poradniku.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Po przyswojeniu materiału spróbuj zaliczyć sprawdzian z zakresu jednostki modułowej.

Jednostka modułowa: ,,Organizowanie stanowiska pracy’’, której treść teraz poznasz jest

konieczna do zapoznania się z procesem wykonywania elementów żelbetowych zarówno

monolitycznych jak i prefabrykowanych.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów i higieny

pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych prac.

Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

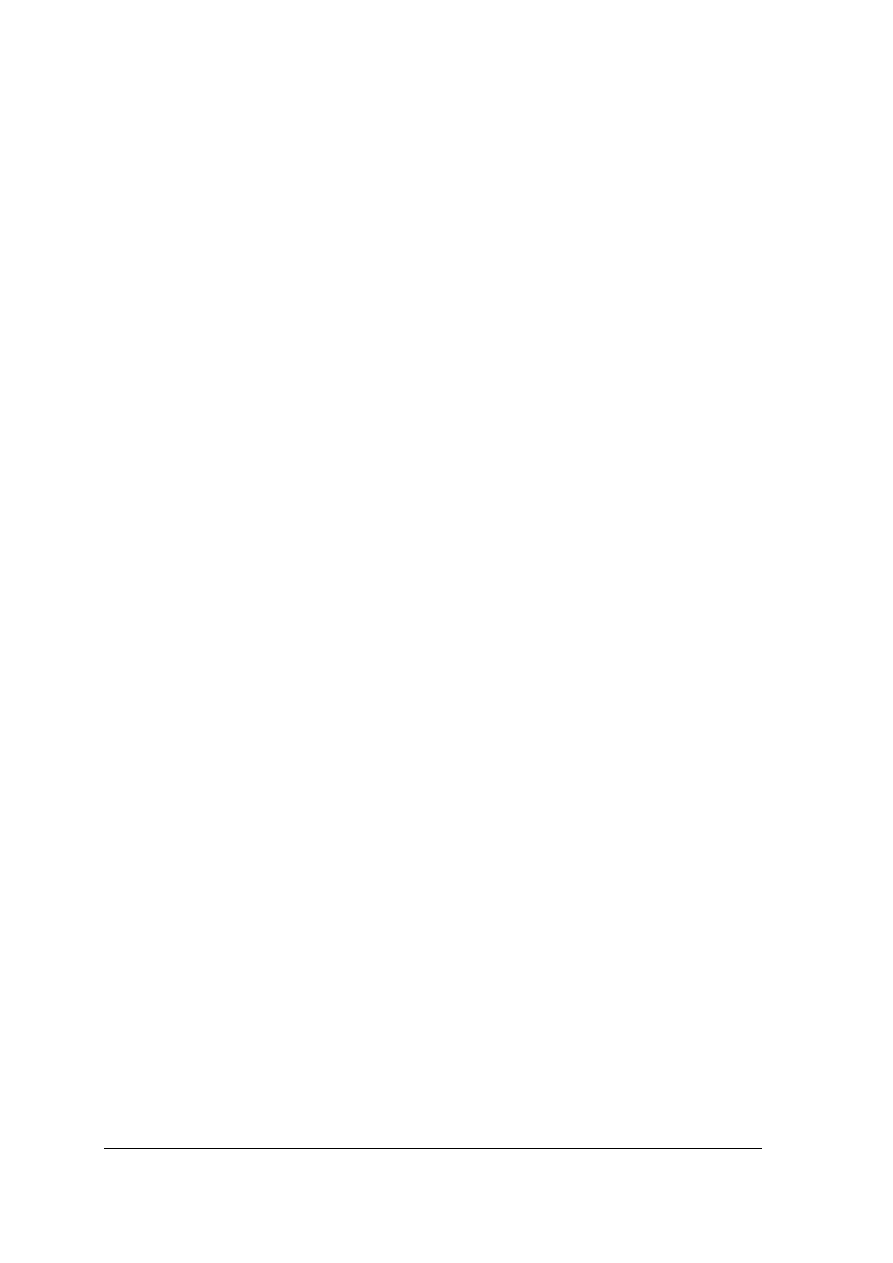

Schemat jednostek modułowych

712[01].Z2.01

Organizowanie stanowiska pracy

712[01].Z2

Technologia robót betoniarskich

712[01].Z2.05

Wykonywanie elementów monolitycznych

712[01].Z2.04

Układanie i zagęszczanie mieszanki betonowej, pielęgnacja

świeżego betonu

712[01].Z2.07

Wykonywanie remontów i napraw konstrukcji betonowych

712[01].Z2.06

Wykonywanie elementów prefabrykowanych

712[01].Z2.03

Wykonywanie mieszanek betonowych i zapraw budowlanych

712[01].Z2.02

Wykonywanie deskowań i form

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

stosować terminologię budowlaną,

−

odróżniać technologie wykonania budynku,

−

przestrzegać zasad bezpiecznej pracy, przewidywać i zapobiegać zagrożeniom,

−

stosować procedury udzielania pierwszej pomocy,

−

rozpoznawać i charakteryzować podstawowe materiały budowlane,

−

odczytywać i interpretować rysunek budowlany,

−

posługiwać się dokumentacją budowlaną,

−

wykonywać przedmiary i obmiary robót,

−

wykonywać pomiary i rysunki inwentaryzacyjne,

−

organizować stanowisko składowania i magazynowania,

−

transportować materiały budowlane.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

zorganizować, użytkować i zlikwidować stanowiska prac betoniarskich, zgodnie

z zasadami organizacji pracy, wymaganiami technologicznymi, przepisami bhp,

zasadami ergonomii i ochrony środowiska,

−

przygotować miejsca składowania materiałów do wykonania mieszanki betonowej,

−

dobrać i przygotować do pracy maszyny, urządzenia i sprzęt, posłużyć się narzędziami,

−

przeprowadzić bieżącą konserwację narzędzi i sprzętu,

−

dobrać materiały do robót betoniarskich,

−

dobrać materiały pomocnicze,

−

dobrać odzież ochronną i sprzęt ochrony osobistej do realizacji zadań,

−

dobrać i zastosować materiały pomiarowe,

−

zastosować przepisy bhp i ochrony przeciwpożarowej,

−

zagospodarować odpady,

−

porozumieć się z przełożonymi i współpracownikami.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Zasady organizacji stanowiska pracy

4.1.1. Materiał nauczania

Właściwa organizacja stanowiska pracy betoniarza ma na celu ułatwienie oraz skrócenie

czasu wykonania robót. Prawidłowa organizacja pracy polega na: określeniu zadania,

przygotowaniu środków, wykonaniu zadania oraz kontroli wykonania zadania. W robotach

betoniarskich można szczegółowo określić zakres poszczególnych etapów robót. Informacje

na temat określonych robót przekazują odpowiednie służby nadzoru technicznego na

budowie. Sposób realizacji robót określa również wykaz niezbędnych środków potrzebnych

do wykonania zadania.

Przygotowanie środków obejmuje przygotowanie materiałów, maszyn i sprzętu do

wykonania zadania. Wykonanie zadania obejmuje wykonanie wszystkich etapów roboczych

prowadzących do zakończenia robót. W przypadku produkcji prefabrykatów wykonanie

zadania obejmuje przygotowanie form, formowanie prefabrykatów oraz pielęgnacja

wyrobów.

Kontrola wykonania zadania obejmuje kontrolę jakości robót. Jest to bardzo ważny etap

organizacji pracy. Brak kontroli wykonania poszczególnych elementów może doprowadzić

w robotach betoniarskich do awarii i zniszczenia konstrukcji. Dotyczy to elementów

żelbetowych wykonywanych na placu budowy oraz prefabrykatów żelbetowych

produkowanych w wytwórniach.

Prace betoniarskie mogą być wykonywane indywidualnie lub zespołowo. Wykonujący

pracę indywidualnie powinien mieć wysokie kwalifikacje zawodowe, potrzebne do

wykonywania kolejno różnych czynności składających się na wytworzenie produktu lub

wykonanie wszystkich potrzebnych operacji.

W systemie pracy zespołowej można wyróżnić robotników wykwalifikowanych i nie

wykwalifikowanych czyli pomocników. Robotnicy wykwalifikowani wykonują czynności

bardziej skomplikowane nie tracąc czasu na prace proste i pomocnicze, a robotnicy

niewykwalifikowani podnoszą jednocześnie swoje kwalifikacje.

Do robót betoniarskich najczęściej tworzy się brygady do przygotowania oraz brygady do

układania mieszanki betonowej. Brygada przygotowująca mieszankę betonową składa się z:

−

robotników dostarczających materiały sypkie do betoniarek,

−

operatorów obsługujących betoniarki,

−

ładowaczy mieszanki na środki transportu.

Brygada układająca mieszankę betonową składa się z:

−

robotników transportujących mieszankę betonową,

−

betoniarzy układających mieszankę w deskowaniu,

−

betoniarzy zajmujących się pielęgnowaniem betonu.

Właściwe zorganizowanie i wyposażenie stanowiska pracy decyduje o jego wydajności.

Poszczególne procesy robocze są ze sobą powiązane organizacyjnie oraz technologicznie

i składają się na całość wykonywanych robót.

Na przykład całość robót związanych z produkcją prefabrykatów można podzielić na

następujące, podstawowe procesy robocze:

−

przygotowanie zbrojenia,

−

przygotowanie form,

−

przygotowanie mieszanki betonowej,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

−

układanie i zagęszczanie mieszanki,

−

pielęgnowanie betonu,

−

składowanie gotowych wyrobów.

Miejsce pracy, w tym także poszczególne stanowiska robocze, powinny być

utrzymywane w czystości a odpady należy składować w miejscach do tego wyznaczonych.

Stanowiska robocze należy przygotować zgodnie z przepisami bezpieczeństwa i higieny

pracy.

Punkty, w których wytwarza się mieszankę betonową, podobnie jak warsztaty

zbrojarskie, muszą być tak położone na placu budowy, aby ciężkie samochody dowożące

czasami bardzo duże ilości kruszyw i cementu oraz odbierające gotową mieszankę miały do

nich łatwy dojazd. Ponadto do punktów takich musi być doprowadzona woda i energia

elektryczna.

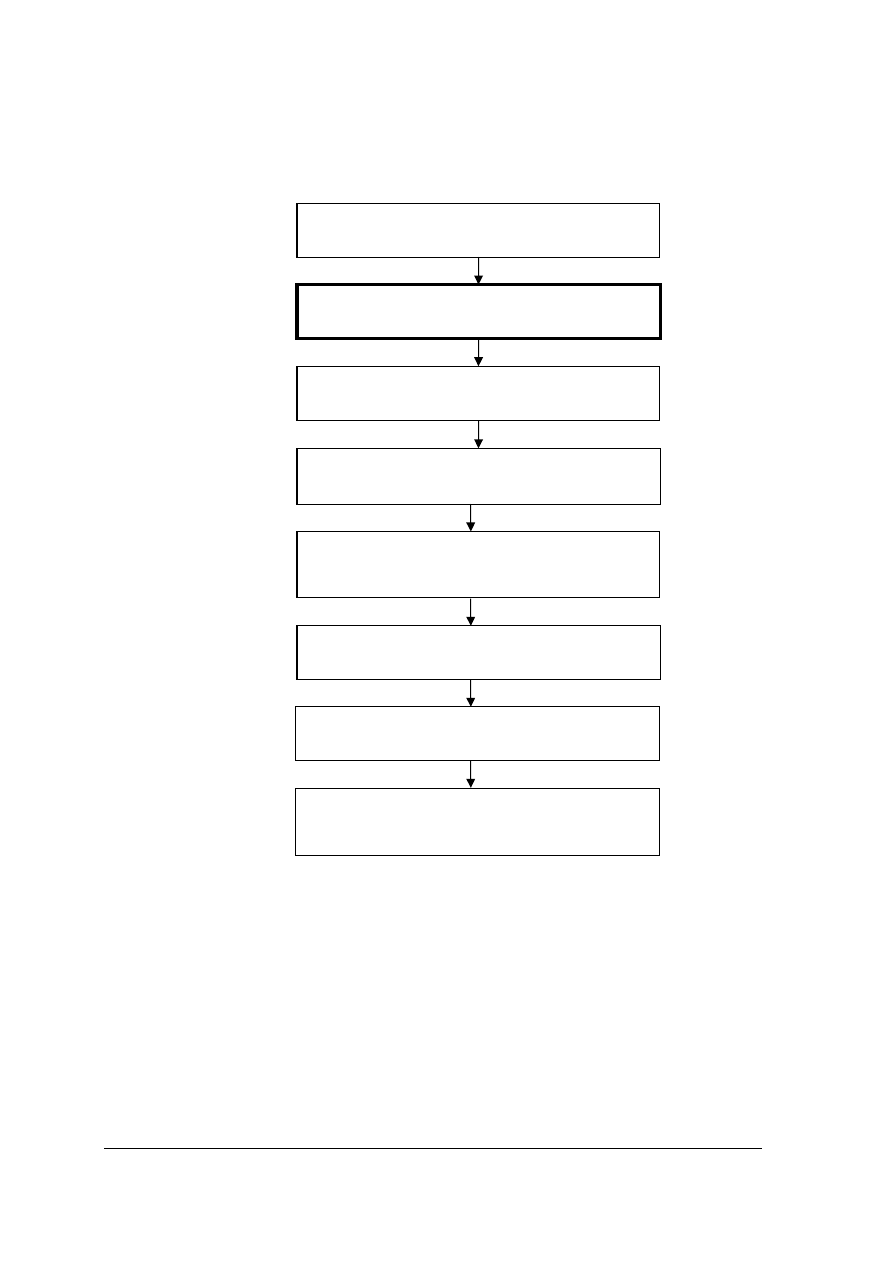

Mieszankę betonową można wytwarzać sposobem bardzo prostym przy użyciu sprzętów

mechanicznych w liczbie tylko jednej betoniarki. Na małych budowach lub tam, gdzie ze

względu na technologię używa się niewielkich ilości betonu, jest on wytwarzany w punktach

betoniarskich (rys. 1).

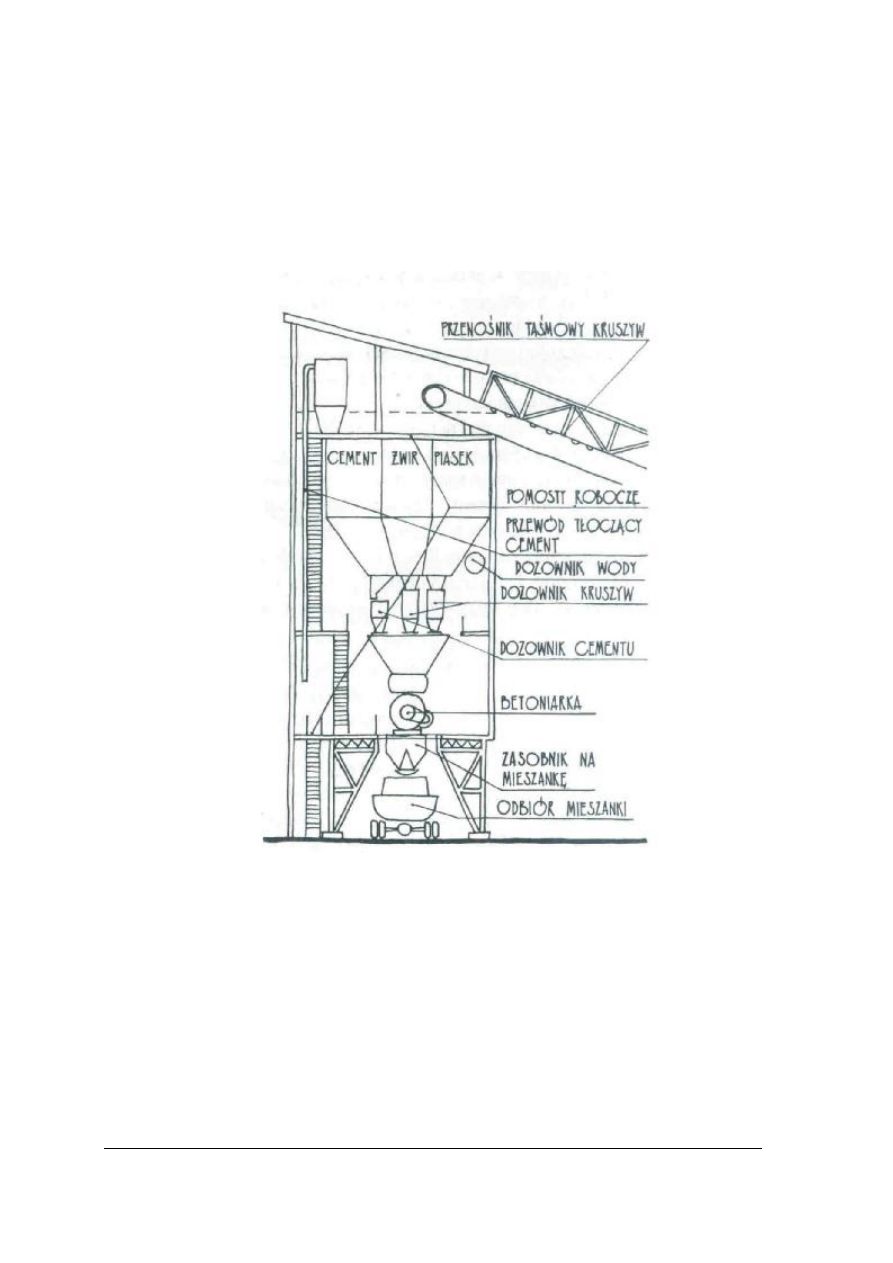

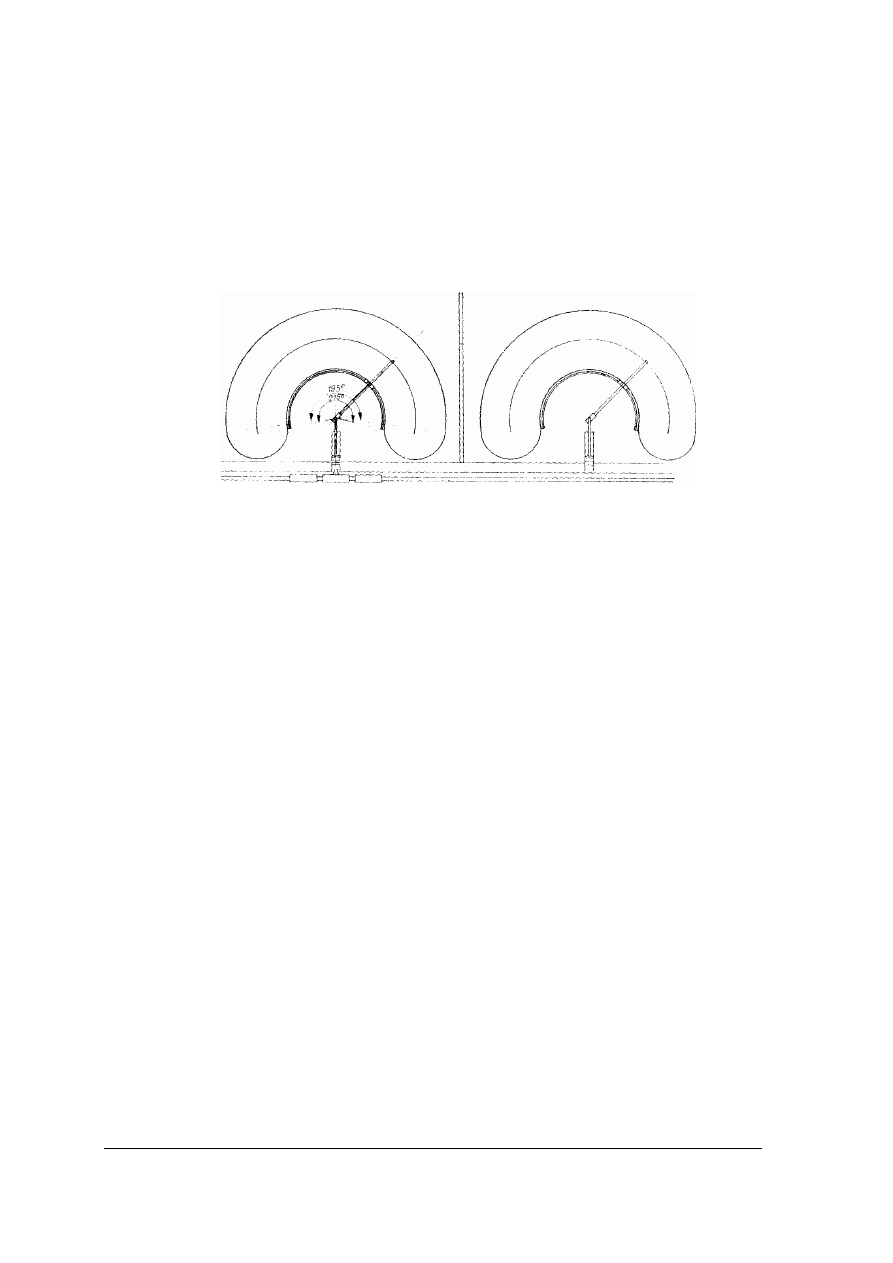

Rys. 1. Schemat punktu betoniarskiego [8, s.174]

Podstawowym elementem ich wyposażenia jest betoniarka, przeważnie wolnospadowa,

obsługiwana ręcznie przez jednego lub dwóch pracowników. Cement składuje się przeważnie

w workach pod wiatą, a żwir i piasek w zasiekach ogrodzonych deskami. Dozowanie cementu

i kruszyw odbywa się objętościowo, a zasypywanie kosza betoniarki łopatami. Mieszankę

betonową odbiera się taczkami lub japonkami.

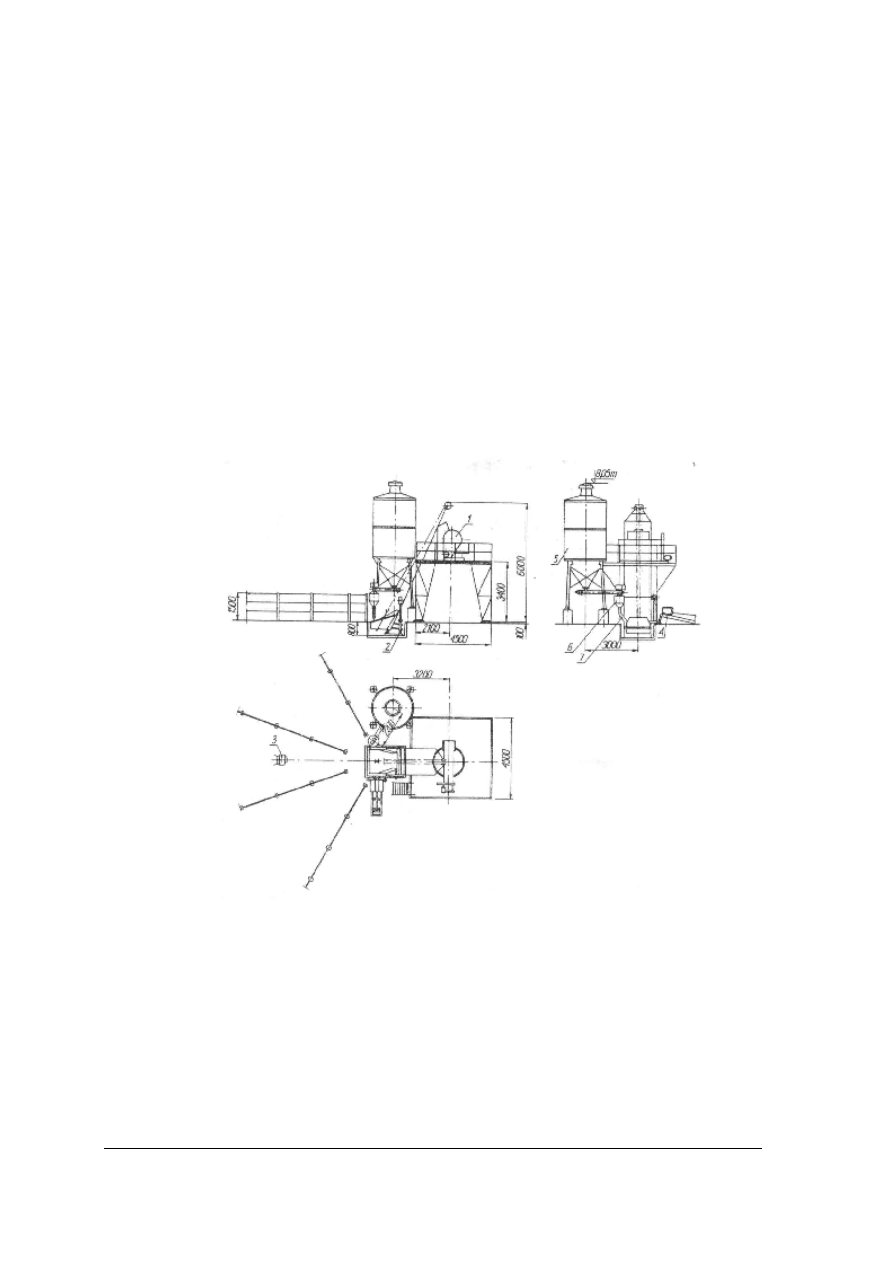

Rys. 2. Schemat najprostszego węzła betoniarskiego [4, s.121]

1 – silos na cement, 2 – objętościowy odmierzacz cementu, 3 – kosz zasypowy betoniarki, 4 – betoniarka,

5 – kruszywo

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Betonownią, zwaną także węzłem betoniarskim lub stacją przygotowania mieszanki

betonowej nazywamy zespół urządzeń wytwarzających mieszankę betonową (rys. 23).

Najprostsza betonownia może być nie obudowana, jeżeli czas jej pracy jest krótkotrwały.

W skład jej urządzeń wchodzi betoniarka oraz niezbędne urządzenia do dozowania kruszywa

i cementu. Dozowanie składników odbywa się w tym wypadku objętościowo wyskalowanymi

pojemnikami. Tego typu węzeł betoniarski urządza się tylko na małej budowie.

Na większych budowach, o dużym zakresie robót betoniarskich, organizuje się węzły

betoniarskie, które mają one częściowo zmechanizowany zasyp do betoniarek o większej

pojemności, a wydajność ich wynosi 40-150m

3

betonu na zmianę. Dozowanie składników

odbywa się w sposób zautomatyzowany.

Rys. 3. Schemat węzła betoniarskiego [8, s.175]

W węźle betoniarskim kruszywo o różnej granulacji oraz piasek składuje się w zasiekach

ułożonych koncentrycznie wokół węzła; natomiast cement przechowuje się w zasobniku,

z którego za pośrednictwem dozownika jest on podawany wprost do kosza zasypowego

betoniarki. Załadunek kruszyw i piasku do kosza odbywa się również przez dozownik przy

użyciu łopat mechanicznych. Kosz zasypowy jest podnoszony mechanicznie na wysokość, na

której na pomoście roboczym znajduje się betoniarka; po zakończeniu mieszania mieszankę

spuszcza się wprost z betoniarki, za pośrednictwem leja-zasobnika, do stojącego pod

pomostem środka transportu (rys. 3).

Stopień mechanizacji oraz wielkość produkcji mieszanki betonowej pozwala na

następujący podział:

−

punkty przygotowania,

−

punkty produkcji,

−

betonownie jako wytwórnie mieszanki betonowej.

Zależnie od sposobu dodawania składników wytwórnie mieszanki betonowej można

podzielić na:

−

dwustopniowe takie których suche składniki betonu przechodzą dwa stopnie transportu

wewnętrznego, stopień pierwszy; przeniesienie ich do zasobników i grawitacyjne

opuszczenie do kosza wsypowego betoniarki, a stopień drugi; przemieszczenie kosza

zasypowego i wrzucenie składników do mieszalnika betoniarki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

−

jednostopniowe bardziej zmechanizowane i wydajniejsze niż dwustopniowe, w których

suche składniki są podnoszone jeden raz, lecz na większą wysokość i po odmierzeniu

odpowiednich ilości trafiają bezpośrednio do mieszalnika betoniarki

Sposobem jednostopniowym działają wytwórnie betonów, które mogą zapewnić

wydajność przekraczającą 300m

3

na zmianę. Sposób jednostopniowy polega na tym, że

składniki betonu są podnoszone do góry tylko jeden raz podnośnikiem taśmowym, po czym

grawitacyjnie opadają przez dozowniki do mieszalnika betoniarki, następnie do zasobnika na

mieszankę i do środka transportu (rys. 4).

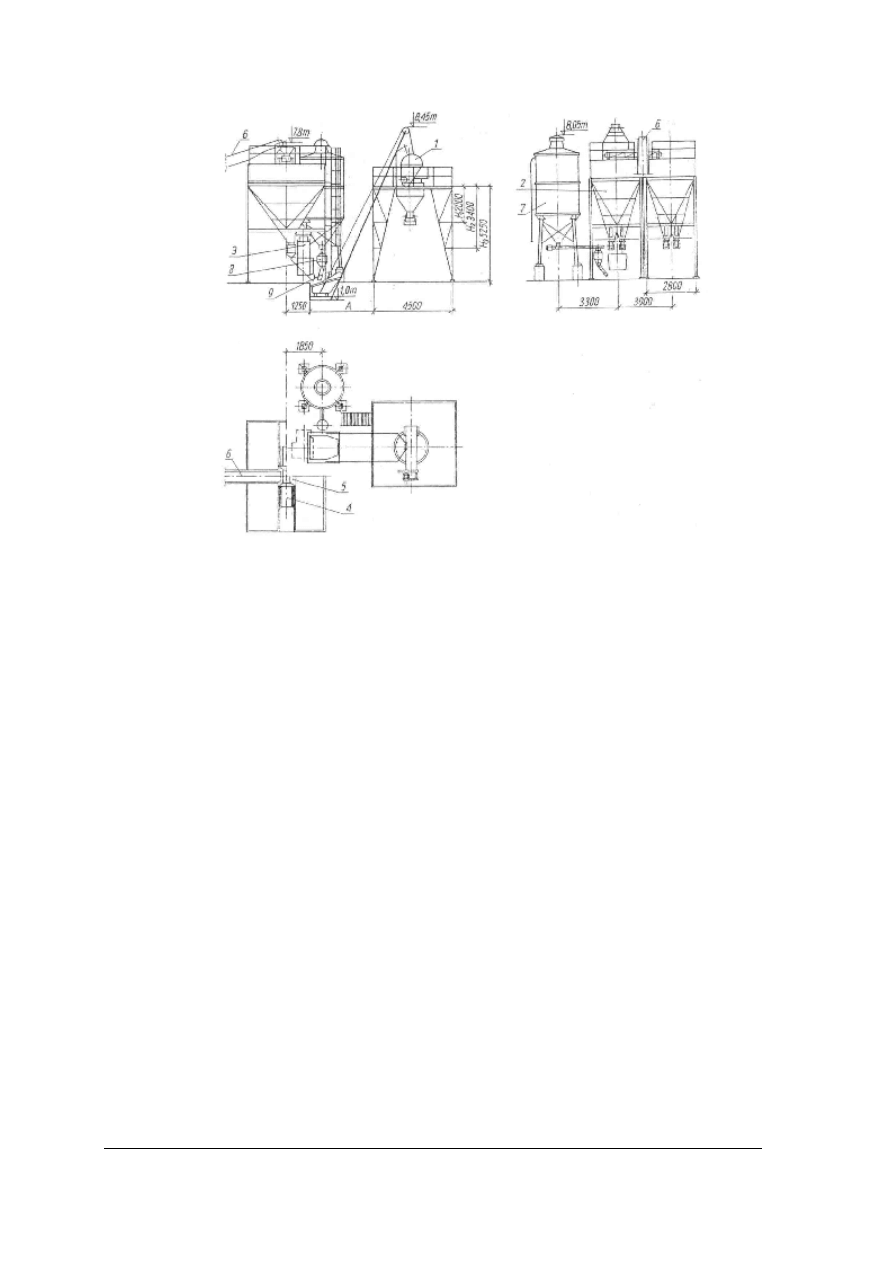

Rys. 4. Schemat wytwórni betonu [8, s.175]

Tego rodzaju stałe wytwórnie betonów organizuje się przy zakładach prefabrykacji, na

budowach o wielkim zużyciu mieszanki betonowej lub jako rejonowe wytwórnie betonu,

obsługujące większą liczbę budów. Z wytwórnią taką muszą być związane: magazyny

cementu, tj. stałe silosy, oraz składowiska kruszyw i piasku połączone środkami transportu

wewnętrznego z wytwórnią betonu. Zarówno w węzłach betoniarskich, jak i wytwórniach

betonu, składniki betonu dozuje się wagowo. W wytwórniach betonu dozowanie składników

jest w pełni zautomatyzowane.

W zakładach prefabrykacji w zależności od charakteru produkcji stosowane są dwa

rodzaje betonowni:

−

poligonowe bezzasobnikowe i zasobnikowe,

−

stałe z reguły zasobnikowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Podstawowe wyposażenie betonowni poligonowej składa się z:

−

betoniarki przeciwbieżnej,

−

dozownika kruszywa – objętościowego lub wagowego,

−

zasobnika cementu z dozownikiem wagowym i podajnikiem ślimakowym.

W betonowni bezzasobnikowej kruszywo magazynuje się w zasiekach po stronie kosza

zasypowego betoniarki, w betonowni zasobnikowej jako dodatkowe urządzenia występują

zasobniki kruszywa.

Betonownie poligonowe są przeważnie jednostopniowe, tzn. wszystkie urządzenia lokuje

się na poziomie terenu.

W stałych zakładach prefabrykacji betonownie są przeważnie wielostopniowe. Układ

wielostopniowy charakteryzuje się tym, że poszczególne urządzenia umieszcza się jedne nad

drugimi. Najwyżej sytuuje się silosy kruszywa i cementu. Kruszywo podaje się wówczas do

silosów przenośnikami taśmowymi lub kubełkowymi, a cement transportem pneumatycznym.

Betoniarki w węzłach wielostopniowych nie mają koszy zasypowych, a poszczególne

składniki mieszanki betonowej po odważeniu transportuje się rynnami zsypowymi,

przenośnikami taśmowymi lub ślimakowymi bezpośrednio do mieszalnika.

Rys. 5. Betonownia bezzasobnikowa [4, s.122]

1 – betoniarka przeciwbieżna, 2 – waga koszowa, 3 – łopata mechaniczna, 4 – przeciągarka, 5 – zasobnik

cementu, 6 – dozownik wagowy cementu z podajnikiem ślimakowym, 7 – rura zsypowa cementu

Kruszywo magazynuje się w zasiekach bezpośrednio na podłożu. Jeżeli wysokość

warstwy magazynowej jest l m i promień magazynu kruszyw równy 10m, w zasiekach można

pomieścić 100m

3

kruszywa. Jednorazowy zapas kruszywa i cementu wystarcza na ok.

16 godzin pracy węzła betoniarskiego o wydajności około 50m

3

w ciągu 8 godzin pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Rys. 6. Schemat najprostszego węzła betoniarskiego [4, s.123]

1 – betoniarka przeciwbieżna z konstrukcją wsporczą, 2 – dwa zasobniki dwukomorowe komorowe

kruszywa, 3 – przejezdny wagowy dozownik kruszywa, 4 – przenośnik taśmowy, 5 – kosz zasypowy,

6 – przenośnik taśmowy, 7 – zasobnik cementu , 8 – wagowy dozownik cementu z podajnikiem ślimakowym,

9 – rura zasypowa cementu

Betonownia w stałym zakładzie prefabrykacji jest przeważnie zlokalizowana w budynku

głównym, tzn. w hali produkcyjnej, gdzie odbywa się formowanie prefabrykatów. Lokalizacja

betonowni poligonowej wynika z projektu technologicznego całego zakładu. Należy

pamiętać, że do betonowni trzeba zapewnić dojazd środkami transportu dowożącymi cement

luzem. Obok betonowni powinien być zlokalizowany magazyn kruszyw. Jeżeli zakład

poligonowy pracuje w czasie zimy, to trzeba przygotować miejsce magazynowania kruszywa

na okres 3 miesięcy. Jeżeli praca jest wielozmianowa, to ilości te wzrosną odpowiednio do

liczby zmian. Węzeł betoniarski powinien być tak usytuowany, aby dowóz betonu do

wszystkich stanowisk formowania był bezkolizyjny i odbywał się najkrótszymi drogami.

4.1.2.Pytania sprawdzające

Odpowiadając na podane pytania, sprawdzisz, czy jesteś przygotowany wykonania

ćwiczeń.

1. Jaki jest zakres robót betoniarskich?

2. Jakie wyposażenie powinien mieć punkt betoniarski?

3. Jakie wyróżniamy węzły betoniarskie?

4. Jakie elementy znajdują się betonowni poligonowej?

5. Jakie wyposażenie powinna mieć betonownia bezzasobnikowa?

6. Jakie wyposażenie powinna mieć betonownia zasobnikowa?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.1.3. Ćwiczenia

Ćwiczenie 1

Dobierz sposób dozowania składników mieszanki betonowej w punkcie betoniarskim.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) zaproponować sposób dozowania składników mieszanki betonowej,

3) zaprezentować wykonane ćwiczenie,

4) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

długopis, ołówek,

−

zeszyt do ćwiczeń,

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 2

Z zestawu sprzętu narzędzi wypisz te, które służą do dozowania składników oraz

transportu mieszanki betonowej w punkcie betoniarskim. Pamiętaj, że punkt betoniarski służy

do wytworzenia małych ilości mieszanki betonowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy do wykonania ćwiczenia,

2) wypisać sprzęt służący do dozowania składników,

3) zaproponować środek transportu mieszanki,

4) zaprezentować wykonane ćwiczenie,

5) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

długopis, ołówek,

−

zeszyt do ćwiczeń,

−

zestawienie narzędzi i sprzętu: łopata, grabie, wiadro, taśmociąg, pojemnik do transportu

żurawiem, taczki, wózki dwukołowe,

−

literatura z rozdziału 6 poradnika dla ucznia.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić zakres przygotowań do robót betoniarskich?

2) zorganizować wyposażenie punktu betoniarskiego?

3) dobrać sprzęt służący do dozowania składników mieszanki betonowej?

4) dobrać środki transportu mieszanki betonowej przy małym zakresie

robót?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.2. Materiały i ich składowanie

4.2.1. Materiał nauczania

Betonem nazywamy sztuczny kamień, który w czasie przygotowania i formowania jest

ciekły lub plastyczny, a w wyniku reakcji chemicznych twardnieje i nabiera cech kamienia

naturalnego. Ze względu na łatwość formowania jest to materiał powszechnie stosowany

w budownictwie do wielu różnych elementów takich jak: fundamenty, ściany i stropy. Istotną

zaletą betonu jest też to, że zależnie od potrzeb można dowolnie dobierać jego właściwości.

Najczęściej stosuje się betony cementowe zwykłe.

Mieszanka betonowa jest mieszaniną cementu, kruszywa i wody. Stosuje się także różne

dodatki, celem nadania betonom odpowiednich właściwości. Mogą to być dodatki:

uplastyczniające, wodoszczelne, mrozoodporne, przyspieszające lub spowalniające proces

wiązania.

Cement jako spoiwo hydrauliczne może wiązać i twardnieć zarówno na powietrzu, jak

i pod wodą. Do tego rodzaju spoiw zalicza się różne cementy (PN-EN 197-1:2000):

portlandzki, hutniczy, pucolanowy a także wapno hydrauliczne.

Do betonowych konstrukcji masowych można szeroko stosować cement hutniczy.

Drobnowymiarowe wyroby prefabrykowane wykonywane są z zastosowaniem cementu

portlandzkiego z dodatkami. Konstrukcje monolityczne, prefabrykowane i sprężone najlepiej

betonować z zastosowaniem cementu portlandzkiego.

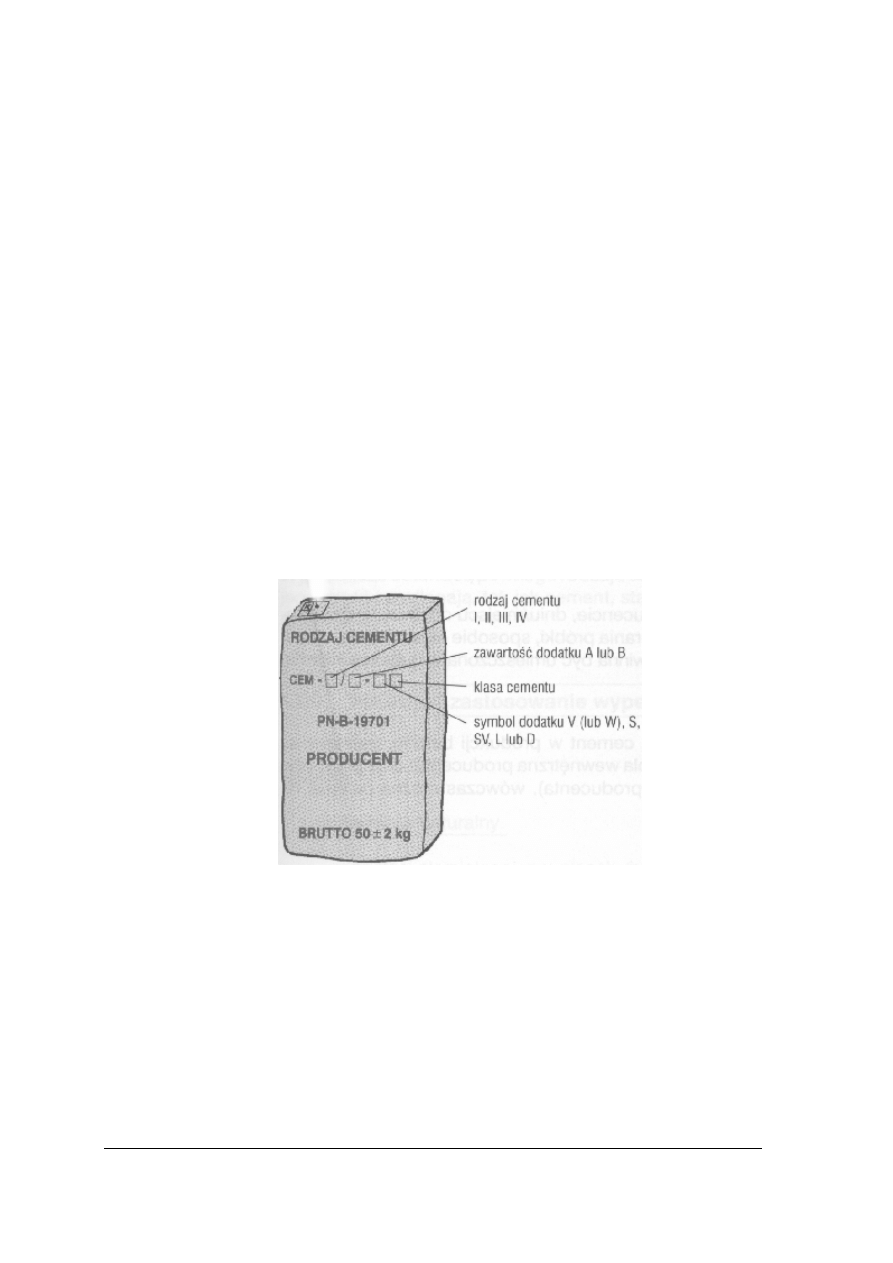

Rys.7. Schemat worka z cementem [3, s.13]

Oznaczenia w kwadracie pierwszym oznaczają:

−

CEM I – cement portlandzki,

−

CEM II – cement portlandzki mieszany,

−

CEM III – cement hutniczy,

−

CEM IV – cement pucolanowy,

−

CEM V – cement wieloskładnikowy.

Z uwagi na ilość i jakość dodatków cementy dzielimy na odmiany A i B. Symbole

dodatków oznaczają: popiół lotny krzemionkowy V lub wapienny W, granulowany żużel

wielkopiecowy S, kamień wapienny L, pył krzemionkowy D.

Na górnej powierzchni worka znajduje się oznaczenie ostrzegające.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Ostrzeżenie przed ryzykiem:

− podrażnia oczy i skórę,

− możliwe uwrażliwienie wywołane kontaktem ze skórą.

Zasady bezpieczeństwa

−

chronić przed dziećmi,

−

unikać kontaktu ze skórą,

−

unikać kontaktu z oczami,

−

w razie kontaktu z oczami przemyć je wodą, a gdy

zaistnieje potrzeba, zasięgnąć porady lekarza,

−

używać rękawic ochronnych.

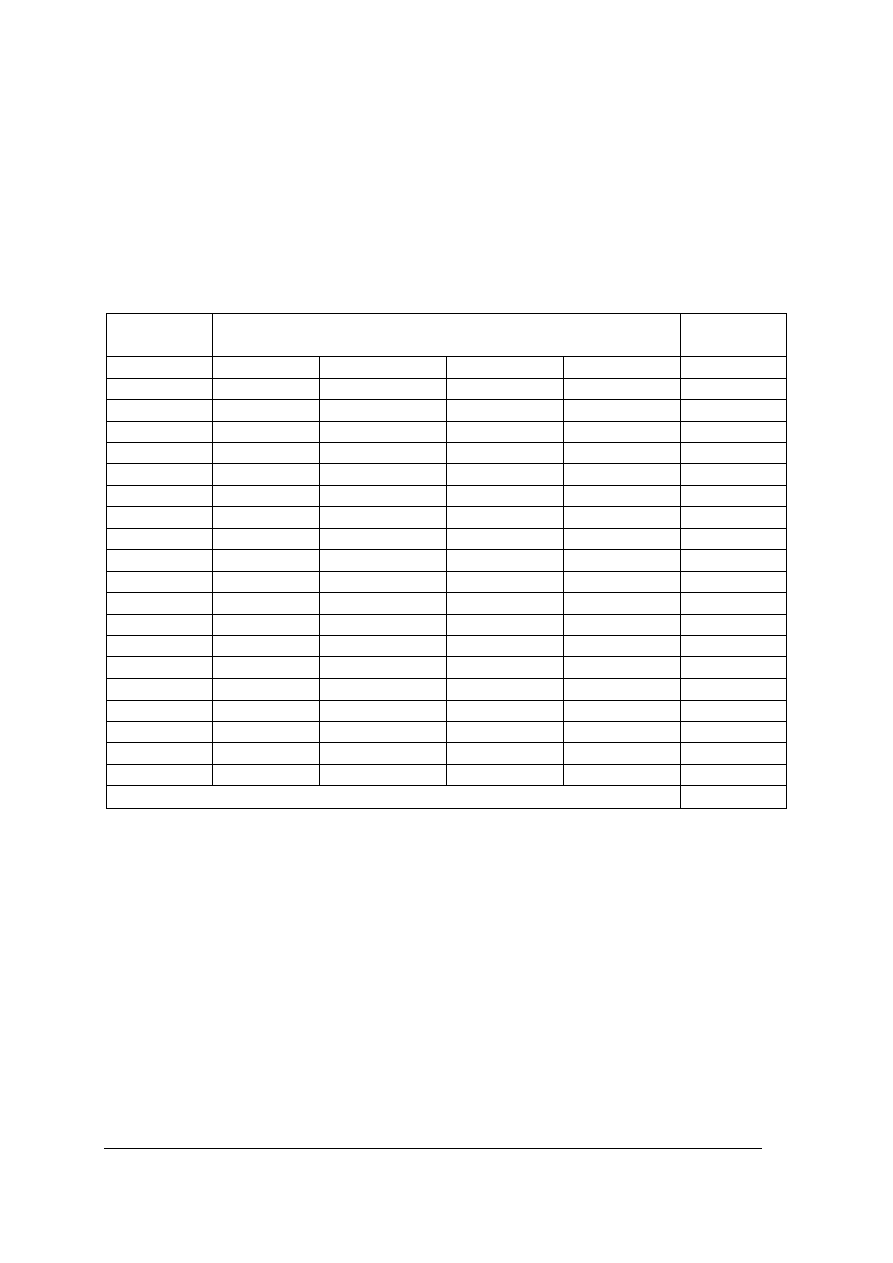

Tabela 1. Wymagania mechaniczne oraz kolory rozpoznawcze worków i nadruku ( wg PN-EN 197-1:2000)

Wytrzymałość na ściskanie

MPa

Wytrzymałość wczesna

Wytrzymałość normowa

Klasa

wytrzymałości

po 2 dniach

po 7 dniach

po 28 dniach

Kolor

worka

Kolor

nadruku

32,5N

-

≥

16

czarny

32,5R

≥

10

-

≥

32,5

≤

52,5

jasno

brązowy

czerwony

42,5N

≥

10

-

czarny

42,5R

≥

20

-

≥

42,5

≤

62,5

zielony

czerwony

52,5N

≥

20

-

czarny

52,5R

≥

30

-

≥

52,5

-

czerwony

biały

Rys.8. Przykłady worków z cementem[9]

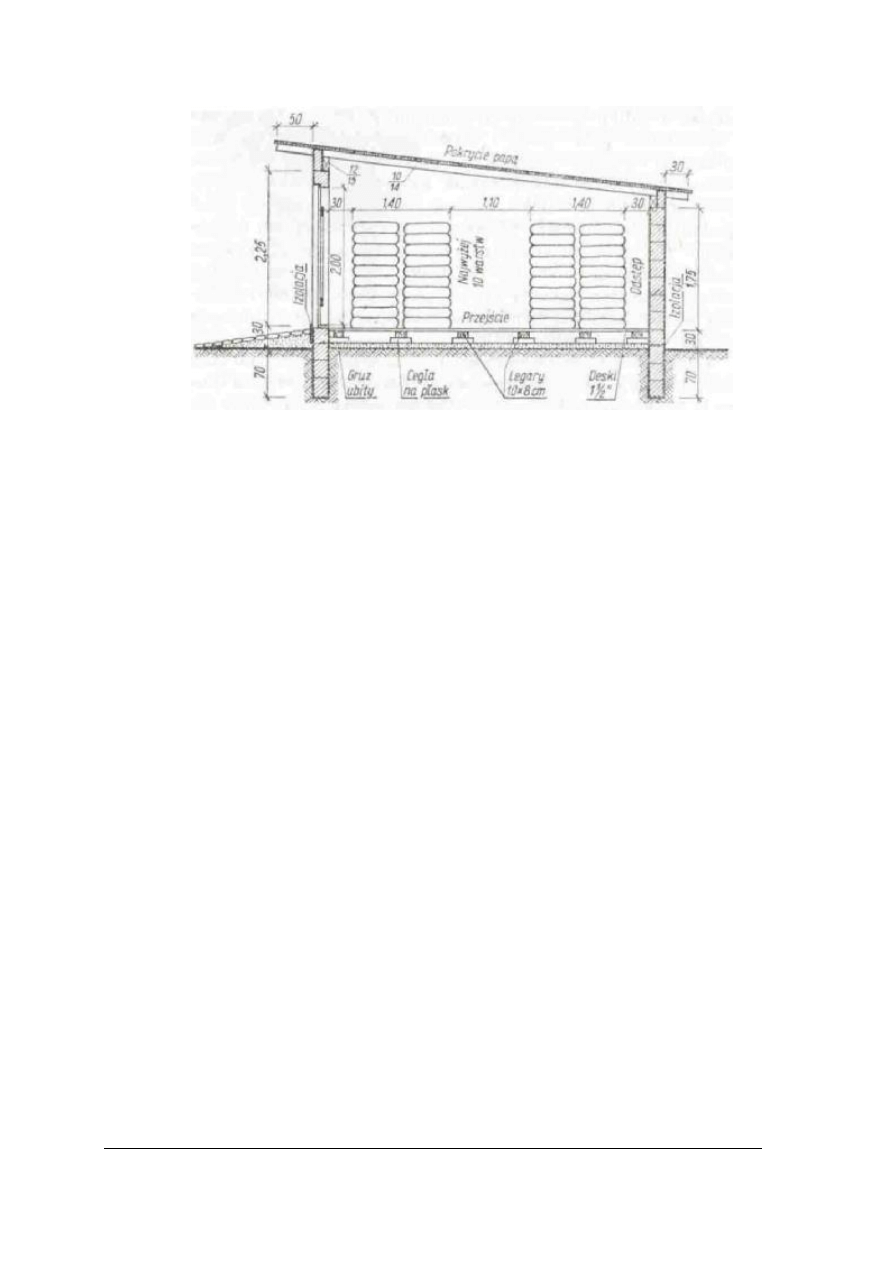

Cement pakowany w worki należy magazynować w pomieszczeniach zamkniętych

i suchych, układając warstwami na podkładach drewnianych (rys.9). Nie wolno również

opierać worków z cementem o ściany zewnętrzne budynku. Odległość między ścianami

i ułożonymi workami powinna wynosić co najmniej 30cm.

Stosy ułożonych warstwami worków mogą się ze sobą bezpośrednio stykać; należy

jednak zaznaczyć przekładkami poszczególne partie otrzymanego materiału oraz umieszczać

tabliczki z datą otrzymania. Okresy zachowania parametrów jakościowych cementów a tym

samym czas ich składowania (terminy trwałości cementów) podaje producent. Można przyjąć

czas składowania dla klasy cementu 32,5 i 42,5 do około 3 miesięcy a dla 52,5 do 2 miesięcy.

Stosy z workami należy tak układać, aby zapewnić swobodny dojazd środków transportu,

takich jak wózki o napędzie akumulatorowym lub spalinowym. Dozwolone jest układanie

dziesięciu warstw worków cementu; w razie braku miejsca można zwiększyć liczbę warstw,

lecz tylko na krótki okres czasu i do granic wytrzymałości worków.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Rys.9. Przekrój przez magazyn cementu w workach [4, s.102]

Cement rozsypany, względnie znajdujący się w uszkodzonych workach, należy użyć do

produkcji w pierwszej kolejności. Cementy zawilgocone, zawierające grudki można używać

do produkcji po uprzednim zbadaniu i orzeczeniu przez laboratorium o ich przydatności. Tak

samo należy postępować ze wszystkimi cementami, które są składowane dłużej niż trzy

miesiące, a z cementami szybkotwardniejącymi po upływie 45 dni.

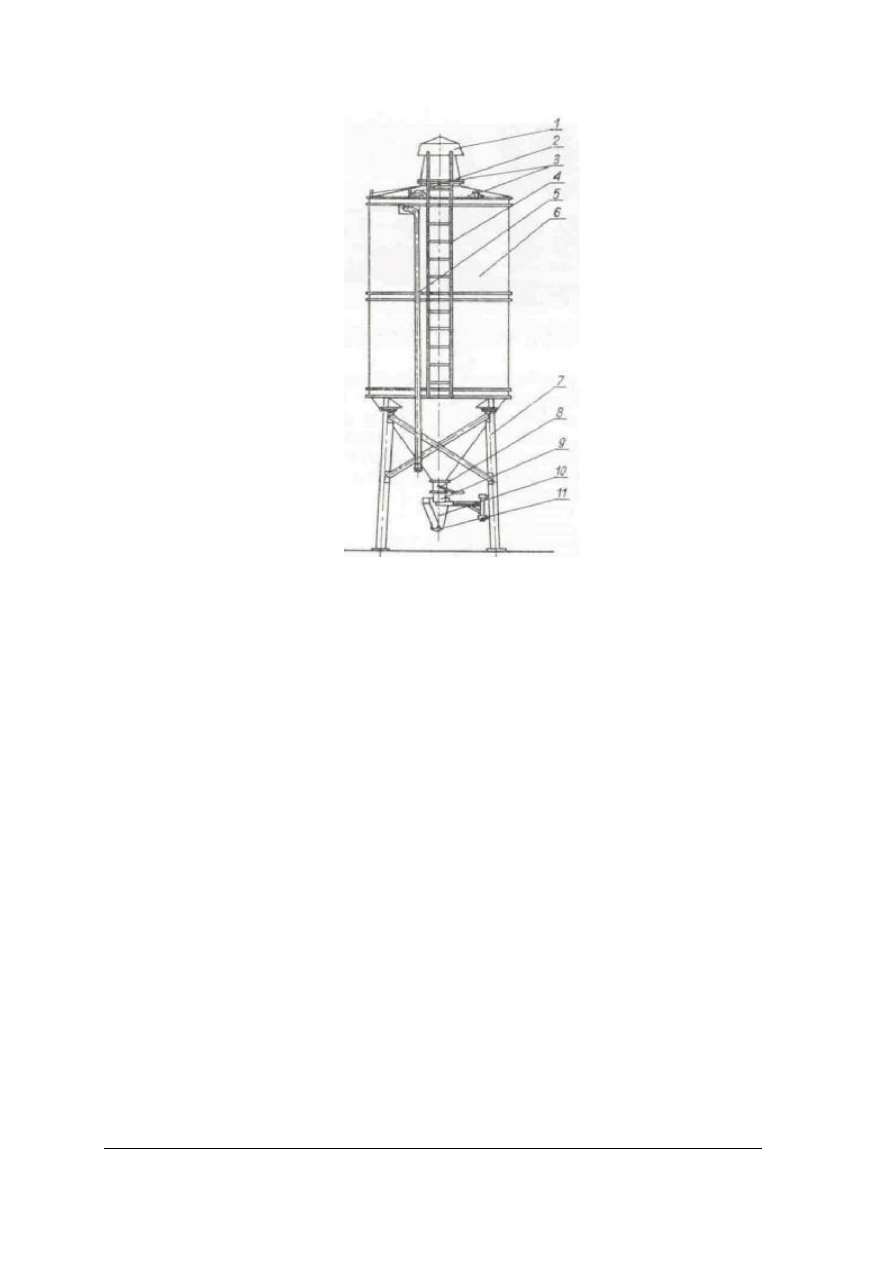

Cement dostarcza się również w pojemnikach o znacznej objętości. Ten rodzaj przewozu

określa się jako transport cementu luzem. Wymaga on odpowiedniego zagospodarowania

terenu placu budowy lub zakładu prefabrykacji. Zamiast magazynów cementu potrzebne są

stalowe lub żelbetowe silosy, których liczba zależy od dziennego zużycia cementu oraz od

cyklu dostaw. Zbiorniki do cementu składają się z pojemnika wykonanego w kształcie walca,

zamontowanego na konstrukcji wsporczej (rys.10). Zbiorniki napełnia się pneumatycznie

z cementowozu lub z cementowagonu, a opróżnianie ich odbywa się grawitacyjnie. W małych

wytwórniach zasobniki takie ustawia się pojedynczo lub w baterie.

Cementowozy, w miarę możliwości, powinny dojeżdżać bezpośrednio do zasobników,

wówczas przetłaczanie cementu przebiega szybko i sprawnie. Cementowozy są wyposażone

w rezerwowe węże gumowe, które umożliwiają tłoczenie cementu na odległość 5 - 20m.

Jeżeli ze względów terenowych nie można usytuować zasobnika w tej odległości, to punkt

odbioru powinien mieć rurociągi lub węże, które umożliwiają tłoczenie na większą odległość.

W razie większych odległości stosuje się automatyczny podajnik komorowy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Rys.10. Silos do składowania cementu [4, s.104]

1 – filtr, 2 – otwór kontrolny, 3 – ucha do podnoszenia zbiornika, 4 – drabina. 5 – rura do napełniania zbiornika

cementem, 6 – zbiornik cementu, 7 – podstawa konstrukcji wsporczej, 8 – przepustnica z dźwignią, 9 – rękaw,

10 – dozator objętościowy, 11 – przepustnica dozatora.

Do sporządzania betonów i zapraw budowlanych można używać, bez przeprowadzania

badań, tylko wody wodociągowej. Do betonów i zapraw nie należy używać:

−

wód z rzek w pobliżu odpływu ścieków,

−

wód bagiennych, ponieważ są zanieczyszczone kwasami i tłuszczami organicznymi,

−

wód morskich oraz innych zawierających glony i muł,

−

wód wydzielających zapachy,

−

wód zawierających cukier,

−

wód z kotłów parowych, jeżeli woda ta była zmiękczana.

Woda do betonów i zapraw powinna odpowiadać wymaganiom normy PN-88/B-32250.

Również rodzaje i właściwości kruszywa stosowanego do wykonywania betonu są określone

normą Najbardziej opłacalne jest użycie kruszywa naturalnego i posortowanego w miejscu

wydobycia na frakcje odpowiedniej wielkości.

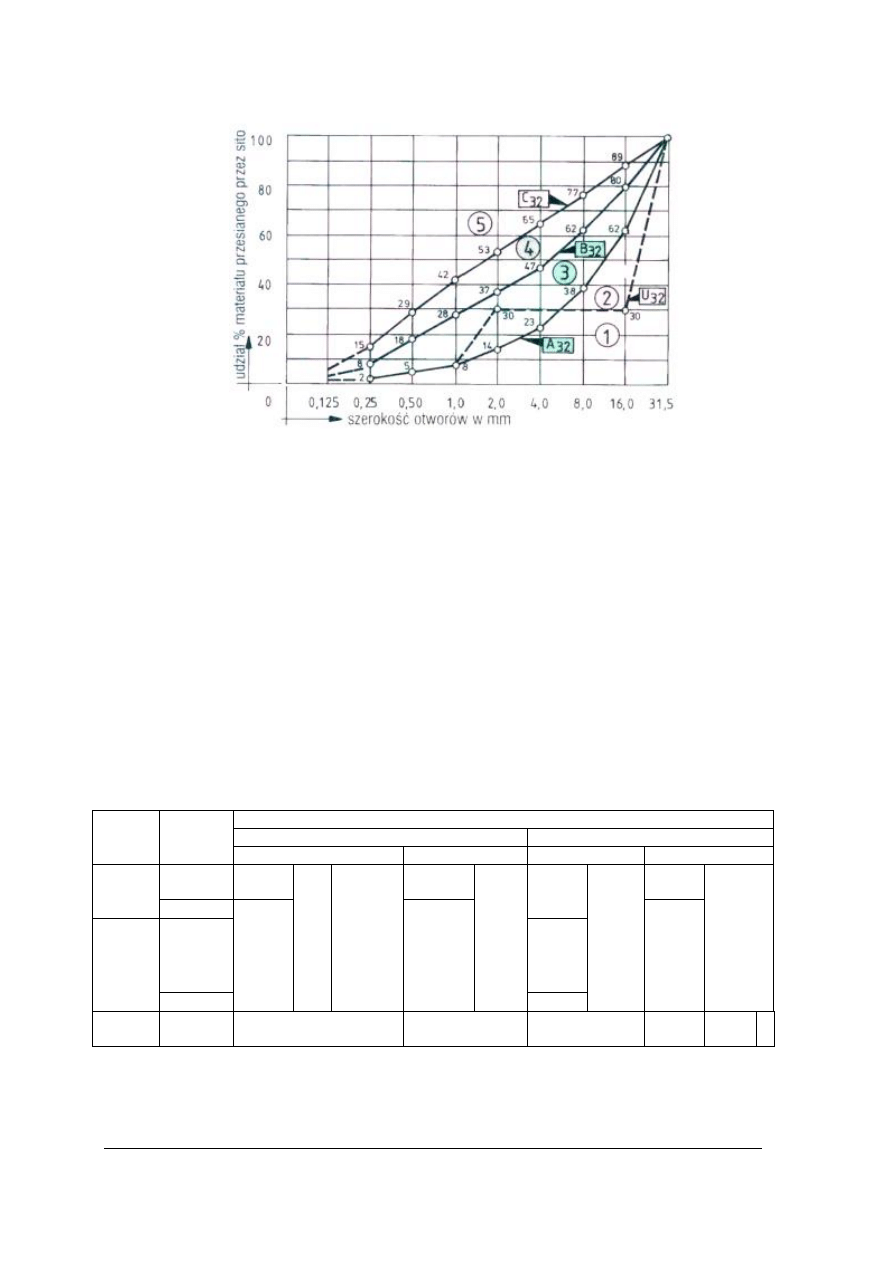

Sortowanie ma na celu uzyskanie różnych frakcji. Następnie po ich zmieszaniu

w odpowiednich proporcjach otrzymamy dobry wypełniacz. Według normy (PN-88/B-06250)

istnieje diagram, krzywe uziarnienia, dla każdej grupy mieszaniny poszczególnych frakcji.

Krzywe te pozwalają ustalić optymalne uziarnienie kruszywa (rys.11).

Kruszywo do produkcji mieszanki betonowej na budowach i zakładach prefabrykacji

stosuje się w postaci:

−

naturalnej jako kruszywo kopalne lub wydobywane z dna rzek o wyodrębnionych

frakcjach granulometrycznych: piasek, żwir,

−

kruszywa łamanego, które stanowi kliniec, grys, tłuczeń, otrzymywanego w wyniku

kruszenia mechanicznego,

−

kruszywa sztucznego: żużle wielkopiecowe, kruszywa spiekane.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Rys. 11. Przykład krzywej uziarnienia dla betonów zwykłych [3, s. 17]

Linie A, B, C, są liniami oddzielającymi mieszaniny ziaren, a U brak uziarnienia frakcji

Linie wykresów podzieliły całość na pięć pól które oznaczają:

1- kruszywo niekorzystne, piasek jest za drobny,

− trudny w zastosowaniu,

− łatwo się rozpada,

2- kruszywo niekorzystne, uziarnienie nieciągłe, niejednolita mieszanka,

3- kruszywo korzystne,

− małe zużycie cementu,

− łatwe zastosowanie,

4-kruszywo przydatne

5-kruszywo niekorzystne, zbyt duża zawartość piasku,

− za duże zużycie cementu,

− za duża wierzchnia warstwa ziarna.

Produkcja kruszywa łamanego na miejscu budowy lub w wytwórni elementów

prefabrykowanych może odbywać się, gdy w okolicy znajdują się odpowiednie złoża skalne.

W przeciwnym razie należy zamawiać kruszywo naturalne lub łamane podzielone na frakcje.

Tabela.2. Podstawowy podział kruszyw skalnych wg PN-87/B-01100

Kruszywa

naturalne

łamane

Rodzaj

kruszyw

Wielkość

ziaren

mm

niekruszone

kruszone

zwykłe

granulowane

≤

2

piasek

zwykły

piasek

kruszony

piasek

łamany

Drobne

2

÷

4

miał

4

÷

8

8

÷

16

16

÷

31,5

kliniec

Grube

31,5

÷

63

żwir

po

spó

łka

m

ie

sz

ank

a

kru

sz

y

w

a

n

at

u

ra

ln

e

go

gry

s

z

ot

o

cza

k

ów

m

ie

sz

ank

a

z

ot

o

cza

k

ów

tłuczeń

niesort

grys

m

ie

sz

ank

a

kru

sz

y

w

a

ła

ma

n

e

go

-

sor

to

w

a

ne

Bardzo

grube

63

÷

250

otoczaki

_

kamień łamany

Składowanie kruszywa organizuje się możliwie blisko produkcji mieszanki betonowej.

Wielkość składu ustala się zależnie od zużycia dziennego lub wielkości budowy. Żwir

i piasek dowozi się do zakładu z kopalni i sortowni kruszywa samochodami wywrotkami.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Kruszywo składuje się hałdach (rys.12), pryzmach lub zasiekach, według rodzajów

i gatunków. Pryzmy usypuje się ręcznie do wysokości 1,5 m lub mechanicznie (do5m). Teren

pod składowisko powinien być odwodniony.

Składowisko kruszywa powinno umożliwiać:

−

przyjęcie dowiezionego z sortowni kruszywa i złożenie go na hałdę względnie wprost do

silosów w betonowni,

−

utworzenie zapasu kruszywa,

−

przetransportowanie kruszywa z hałdy do silosów w betonowni.

Rys. 12. Składowisko kruszyw składające się z dwu hałd o kształcie nerki [4,s.114]

Domieszki do betonów odpowiednio dobrane i racjonalnie stosowane dodatki do cementu

lub wody zarobowej, wpływają na proces hydratacji cementu oraz modyfikują strukturę

betonów, nadając im pożądane właściwości. Zależnie od rodzaju domieszki składowane mogą

być na placu budowy lub w magazynach lotnych. Wszelkie domieszki dodaje się w małych

ilościach: do kilku procent w stosunku do masy cementu. Szczegółową klasyfikację

domieszek podaje norma PN-85/B-23010. Domieszki do betonów, w zależności od zakresu

ich działania, można sklasyfikować następująco:

− domieszki wpływające na oszczędność cementu (popioły i żużle wielkopiecowe),

− domieszki uplastyczniające mieszankę betonową ( Klutanit ),

− domieszki napowietrzające mieszankę betonową( Abiesod P-1),

− domieszki wpływające na szczelność betonu( hydrobet ),

− domieszki przyspieszające twardnienie betonu(hydrofix i rapidbet ).

4.2.2. Pytania sprawdzające

Odpowiadając na podane pytania, sprawdzisz, czy jesteś przygotowany wykonania

ćwiczeń.

1. Jakie znasz rodzaje cementu?

2. Jakie znasz klasy cementu?

3. Jakie informacje możesz odczytać z worka cementowego?

4. W jakich warunkach składuje się cement w workach?

5. W jakich warunkach składuje się kruszywo?

6. W jakich warunkach składuje się cement luzem?

7. Co nazywamy wodą zarobową?

8. Jakiej wody nie należy używać do betonów i zapraw?

9. Jak należy oznakować składowisko cementu?

10. Z jakich powodów stosujemy domieszki do betonów?

11. Jakie są rodzaje domieszek do betonów?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.2.3. Ćwiczenia

Ćwiczenie 1

Na podstawie napisów na worku określ rodzaj cementu oraz jego przydatność do celów

budowlanych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokonać oględzin podanej próbki,

2) dokonać próby określenia cementu z pomocą materiału nauczania (rozdz. 4.2.1),

3) porównać z tabelą normową (rozdz.4.2.1.),

4) zaprezentować efekty swojej pracy,

5) dokonać oceny wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

–

zestaw worków po cemencie,

–

tabele z materiału nauczania,

–

ołówki lub długopis,

–

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 2

Określ przydatność wody do celów budowlanych na podstawie opisu próbek.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokonać analizy opisu próbek,

2) dokonać określenia przydatności wody z pomocą materiałów nauczania (rozdz. 4.2.1),

3) zaprezentować efekty swojej pracy,

4) dokonać oceny wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

–

zestaw opisów próbek wody (morskiej, bagiennej, wodociągowej i mineralnej),

–

ołówki, długopis,

–

zeszyt do ćwiczeń,

–

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 3

Zorganizuj stanowisko składowania cementu w workach.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) obmierzyć miejsce na składowanie worków z cementem,

2) rozstawić palety,

3) rozłożyć worki z cementem na paletach zgodnie z zasadami,

4) wykonać tablicę informacyjną,

5) zaprezentować efekty swojej pracy,

6) dokonać oceny wykonania ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Wyposażenie stanowiska pracy:

–

cement w workach,

–

palety,

–

taśma miernicza,

–

kreda,

–

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 4

Zorganizuj stanowisko składowania kruszywa w postaci dwóch boksów .

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) obmierzyć miejsce na składowanie kruszywa,

2) przygotować ścianki boksów,

3) wykonać tablicę informacyjną,

4) zaprezentować efekty swojej pracy,

5) dokonać oceny wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

–

wytyczne dotyczące wielkości boksów,

–

płyty z desek na ścianki,

–

młotek, gwoździe,

–

cęgi,

–

taśma miernicza,

–

kreda,

–

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 5

Dobierz odpowiednie domieszki do betonu , który ma być użyty do wykonania

elementów masywnych. Do dyspozycji masz wytyczne dotyczące produkcji mieszanki

betonowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się dokładnie z recepturą,

2) dokonać próby dobrania odpowiednich domieszek,

3) porównać z materiałem nauczania,

4) zaprezentować efekty swojej pracy,

5) dokonać oceny wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

–

zestaw różnych receptur mieszanki betonowej,

–

zestaw domieszek do betonu w postaci próbek,

–

tabele z materiału nauczania,

–

ołówki lub długopis,

–

zeszyt do ćwiczeń,

–

literatura z rozdziału 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zorganizować stanowisko do wykonania ćwiczeń?

2) wskazać różnice między różnymi rodzajami cementu?

3) rozpoznać cementy na podstawie próbek?

4) zorganizować miejsce składowania cementu?

5) zorganizować miejsce składowania kruszywa?

6) oznakować miejsce składowania cementu?

7) wskazać odpowiednią wodę nadającą się do wykonania mieszanki

betonowej?

8) dobrać odpowiednie domieszki do betonów?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.3. Maszyny, narzędzia i sprzęt oraz ich obsługa

4.3.1. Materiał nauczania

Przygotowanie mieszanki betonowej, a potem jej transport, ułożenie i pielęgnacja

wymagają stosowania różnego rodzaju narzędzi i maszyn. Podstawowy sprzęt dla zawodu

betoniarz - zbrojarz obejmuje narzędzia stosowane w innych zawodach budowlanych jak:

młotek ciesielski, paca, przymiar, pion, szczypce uniwersalne, poziomnica.

Kruszywo dostarczane na budowę nie zawsze znajduje się w stanie przydatnym do

bezpośredniego użycia do mieszanek betonowych. Aby uzyskać kruszywo o odpowiednim

uziarnieniu, wykonuje się sortowanie, czyli podział kruszywa na frakcje. Sortowanie może

być ręczne lub mechaniczne. Sortowanie ręczne polega na kolejnym przesiewaniu kruszywa

przez sita o coraz mniejszych oczkach: 63; 31,5; 16; 8; 4 i 2mm. Przy większej ilości

kruszywa stosuje się przesiewanie mechaniczne przy użyciu sortowników bębnowych lub sit

wibracyjnych. Poszczególne frakcje kruszywa posortowanego ręcznie lub mechanicznie

magazynuje się w oddzielnych boksach.

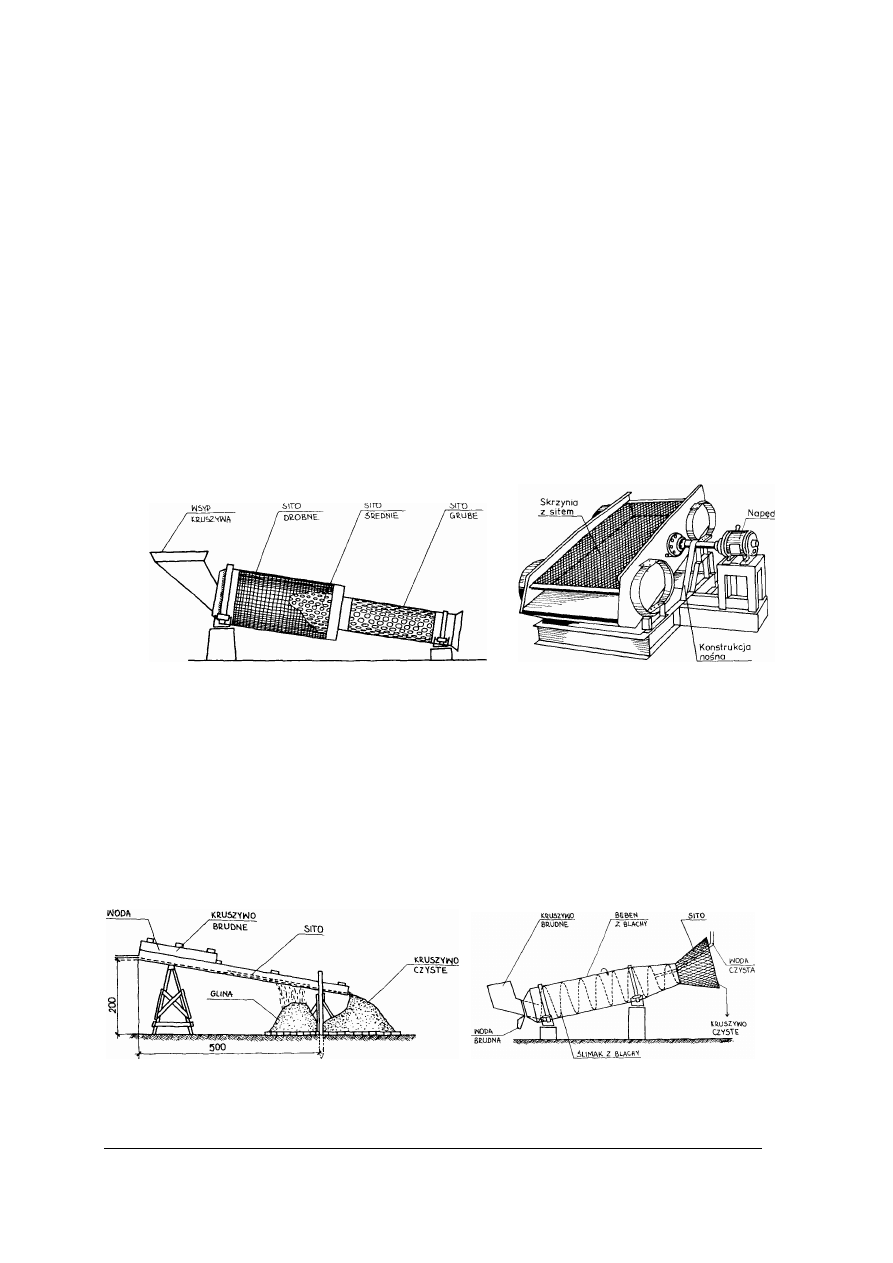

Rys. 8. Sortownik bębnowy i sito wibracyjne do przesiewania kruszyw [6, s.17]

Ważną czynnością przed użyciem kruszywa do mieszanek betonowych jest usunięcie

z niego zanieczyszczeń wpływających niekorzystnie na wytrzymałość betonu. Do

zanieczyszczeń takich zalicza się duże ilości pyłów, grudki gliny lub iłu, węgiel, torf, szczątki

roślin, związki siarki oraz kawałki gruzu lub betonu.

Kruszywa zawierające nadmierne ilości pyłów lub zanieczyszczone gliną i iłem można

stosować po przepłukaniu wodą.

Przy przemywaniu kruszywa należy zwrócić uwagę, żeby nie pozbawić kruszywa

drobniejszych ziaren piasku lub grubszych pyłów, które są niezbędne w betonie. Płukanie

kruszywa może odbywać się ręcznie lub mechanicznie.

Rys. 9. Schemat ręcznego płukania kruszywa [6, s.17]

Rys. 10. Mechaniczne płukanie kruszywa [6, s.17]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Określenie wielkości urządzeń do wytwarzania mieszanki betonowej zależy od

maksymalnego zapotrzebowania w ciągu zmiany. Dlatego też urządzenia te dobieramy biorąc

pod uwagę zamierzoną wydajność. Podstawowym urządzeniem punktu lub węzła

betoniarskiego jest betoniarka.

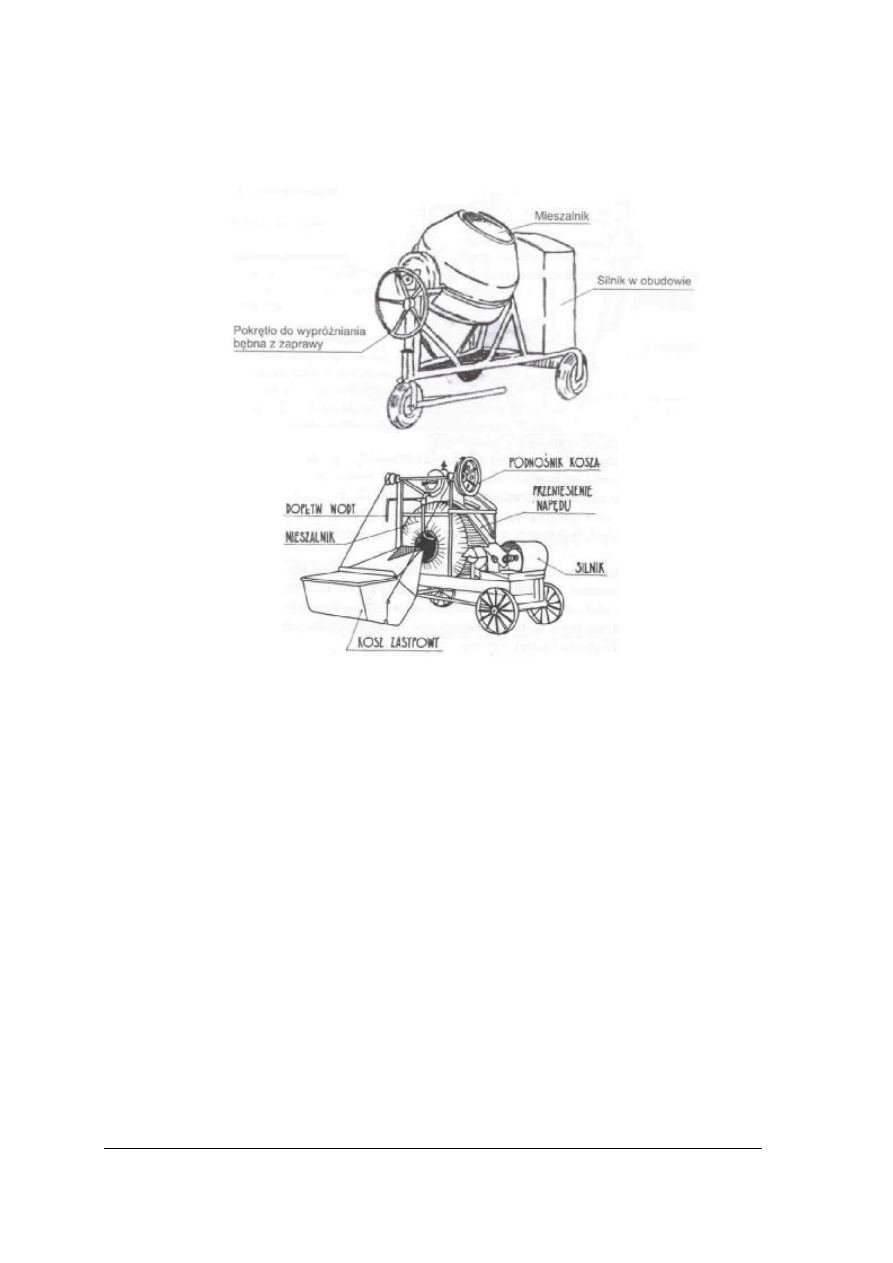

Rys. 11. Części składowe betoniarek wolnospadowych [8, s.140]

W zależności od sposobu mieszania składników mieszanki betonowej rozróżniamy

betoniarki wolnospadowe i betoniarki o mieszaniu wymuszonym. W betoniarkach

wolnospadowych mieszanie składników odbywa się na skutek spadania składników betonu

pod ciężarem własnym oraz obrotu bębna betoniarki. W betoniarkach o mieszaniu

wymuszonym, mieszanie składników odbywa się przez obracające się mieszadła wewnątrz

nieruchomego mieszalnika lub poprzez obracające się mieszadła i mieszalnik; przy czym ruch

obrotowy tych mechanizmów jest przeciwnie skierowany. Betoniarki wolnospadowe służą do

przygotowania mieszanki betonowej z kruszywa grubszego i o konsystencji plastycznej.

Betoniarki o mieszaniu wymuszonym stosuje się do przygotowywania mieszanki betonowej

o konsystencji wilgotnej i kruszywie drobnoziarnistym.

Ze względu na charakter pracy rozróżniamy betoniarki o działaniu okresowym

i o działaniu ciągłym.

W zależności od sposobu przemieszczania rozróżniamy betoniarki:

−

stałe – umieszczone na fundamencie

−

przewoźne – na podwoziu przystosowanym do przetaczania oraz transportu po torach lub

drogach

−

samochodowe – pozwalające na mieszanie mieszanki betonowej w czasie jazdy

Betoniarki charakteryzuje pojemność robocza mieszalnika, oznaczona w litrach, określa

objętość składników betonu zasypywanych do mieszalnika.

Zależnie od sposobu opróżniania mieszalnika rozróżniamy betoniarki:

−

przechylne, opróżniane grawitacyjnie wskutek przechyleń mieszalnika o kąt 45

÷

90°,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

−

wywrotne o mieszalniku obracalnym o kąt 180° oraz nieprzechylne, z których

wyładowanie masy następuje przez wprowadzenie łyżki uchylnej wsypowego otworu

mieszalnika.

Stosowane są również betoniarki gruszkowe, zainstalowane na specjalnych

samochodach, gdzie mieszanie składników następuje podczas jazdy samochodu.

Rys. 12. Betonomieszarka samochodowa z podajnikiem taśmowym [9]

Transport mieszanki betonowej.

Podczas transportu mieszanki betonowej nie może wystąpić

−

sedymentacja (opadanie) kruszywa i wypływanie zaczynu cementowego,

−

zmiana składu mieszanki,

−

początek wiązania cementu,

−

zanieczyszczenie mieszanki,

−

zamarzanie mieszanki,

−

zmiana konsystencji mieszanki.

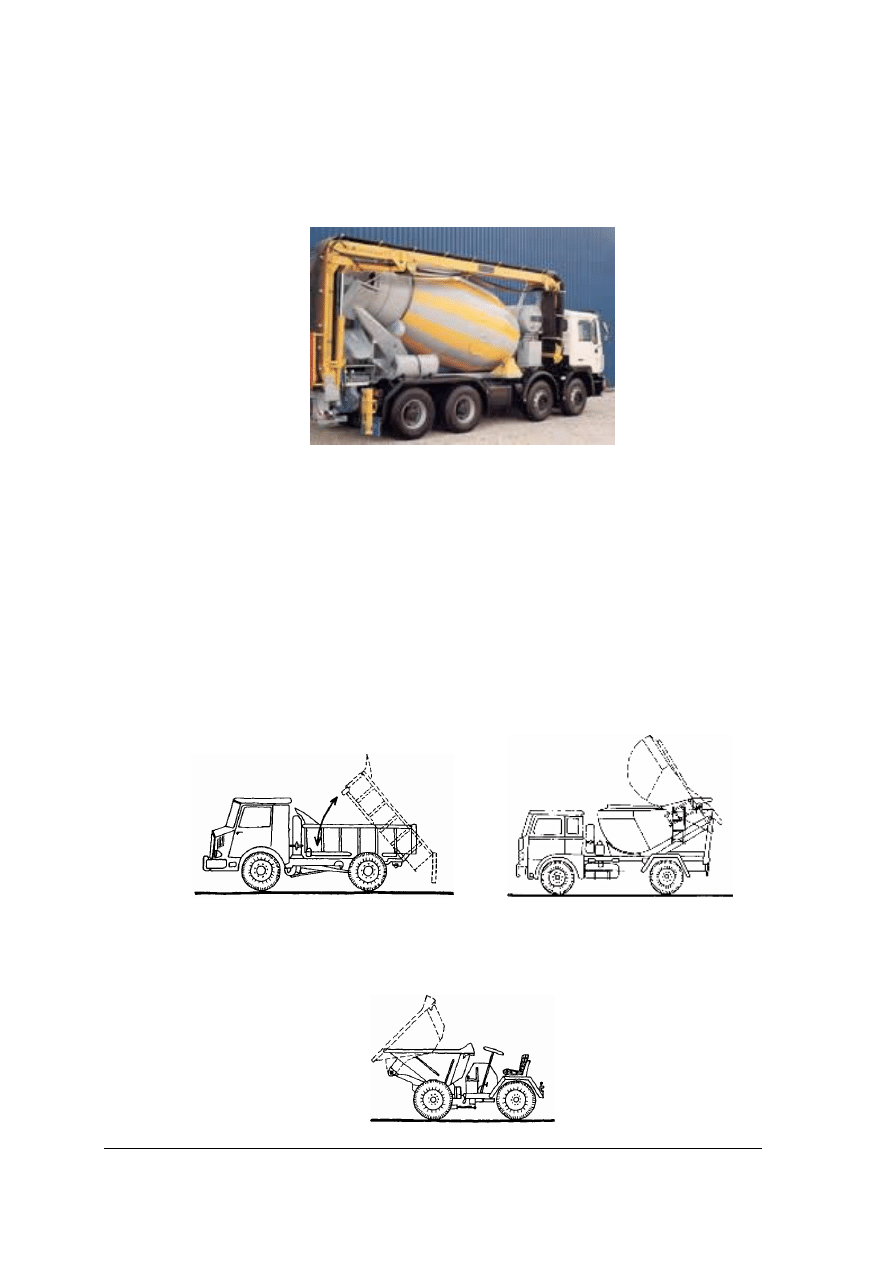

Transport daleki czyli przewożenie mieszanki betonowej na znaczne odległości, może

odbywać się w pojemnikach na samochodach ciężarowych, w mieszalnikach na samochodach

i wózkami szynowymi (kolebami). Samochody wywrotki mogą być stosowane przy

przewożeniu mieszanki betonowej na odległość do 2km (rys.13).

Rys. 13. Samochody wywrotki [8 s.146]

Do transportu bliskiego poziomego stosowane są taczki, wózki dwukołowe – japonki,

wózki wywrotki poruszające się po szynach, wózki z pojemnikami o napędzie, spalinowym

lub elektrycznym (rys.14).

Rys. 14 Wózki samowyładowcze [8 s.147]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Transport pionowy odbywa się najczęściej wyciągami budowlanymi.

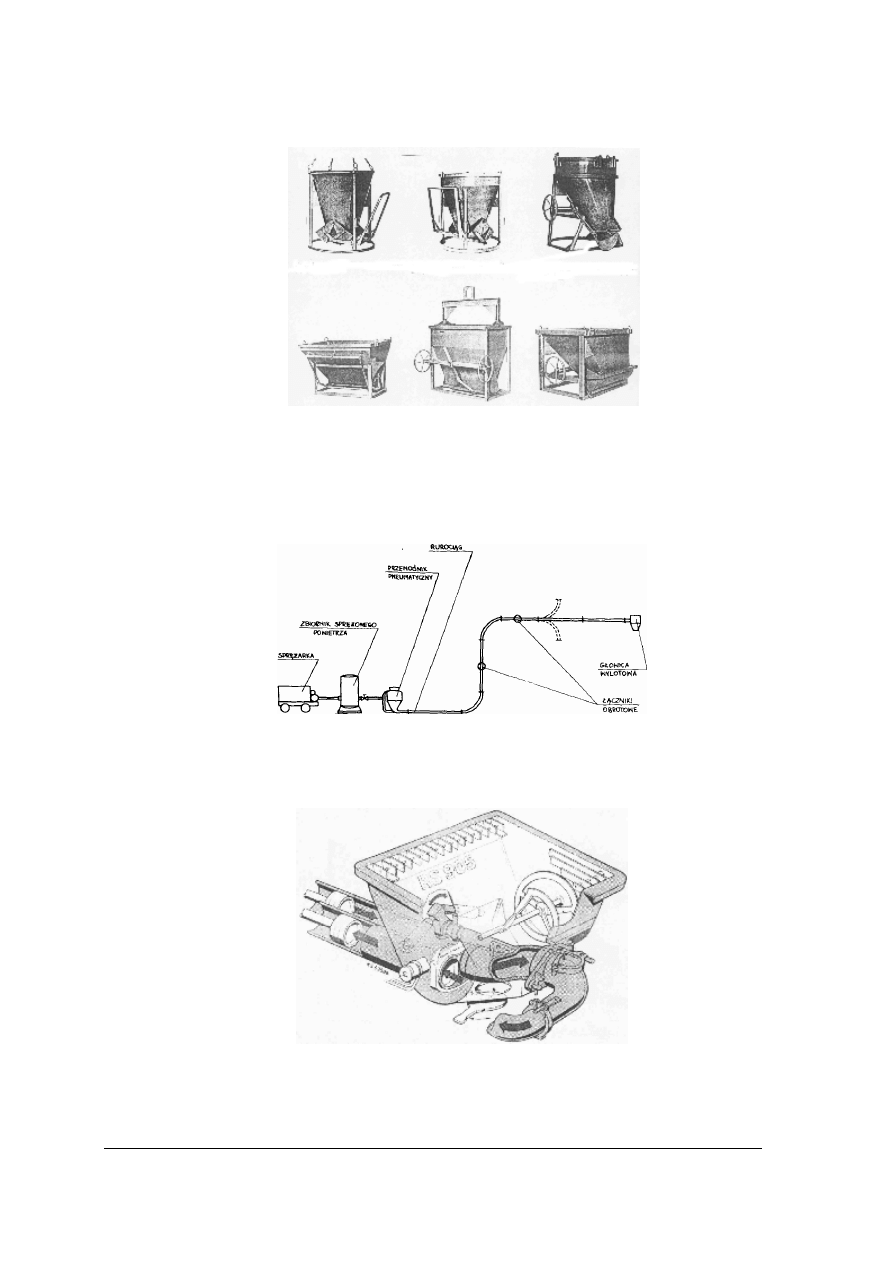

Rys. 15. Pojemniki do transportu mieszanki betonowej żurawiem [9]

Transport poziomo – pionowy odbywa się żurawiami, przy zastosowaniu specjalnych

pojemników albo (coraz częściej) w specjalnych rurociągach, pod działaniem sprężonego

powietrza lub za pomocą pomp tłoczących mieszankę betonową.

Rys. 16. Schemat instalacji urządzenia do transportu pneumatycznego mieszanki betonowej rurociągiem

[6, s.20]

Rys. 17. Schemat pompy do podawania mieszanki betonowej [9]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Do transportu poziomo - pionowego stosuje się również przenośniki taśmowe. Transport

mieszanki betonowej przenośnikami taśmowymi może być stosowany przy betonowaniu

elementów o dużej objętości, gdyż umożliwia przemieszczanie znacznych ilości mieszanki

w ciągu godziny (do 100m

3

). Przenośniki taśmowe stosuje się obecnie przede wszystkim do

transportu mieszanki w zakładach prefabrykacji, ponieważ w pomieszczeniach zamkniętych

mieszanka betonowa nie jest narażona na działanie szkodliwych czynników atmosferycznych

(wiatr, deszcz, mróz).

Zagęszczanie mieszanki betonowej.

Po ułożeniu mieszanki betonowej wykonuje się jej zagęszczanie. Zagęszczanie mieszanki

betonowej może być ręczne lub mechaniczne. Do mechanicznych metod zagęszczania

zaliczamy:

wibrowanie,

wibroprasowanie,

odpowietrzanie,

ubijanie

i

wirowanie.

Zagęszczanie ręczne, np. ubijanie i sztychowanie, stosuje się tylko przy niewielkim zakresie

robot betoniarskich (rys. 18). Sztychowanie mieszanki należy stosować również przy

zagęszczaniu z zastosowaniem wibratorów. Zabieg ten ma na celu nie tylko zagęszczanie, ale

przede wszystkim właściwe ułożenie mieszanki betonowej w narożach deskowania

i w miejscach występowania dużej liczby prętów zbrojeniowych.

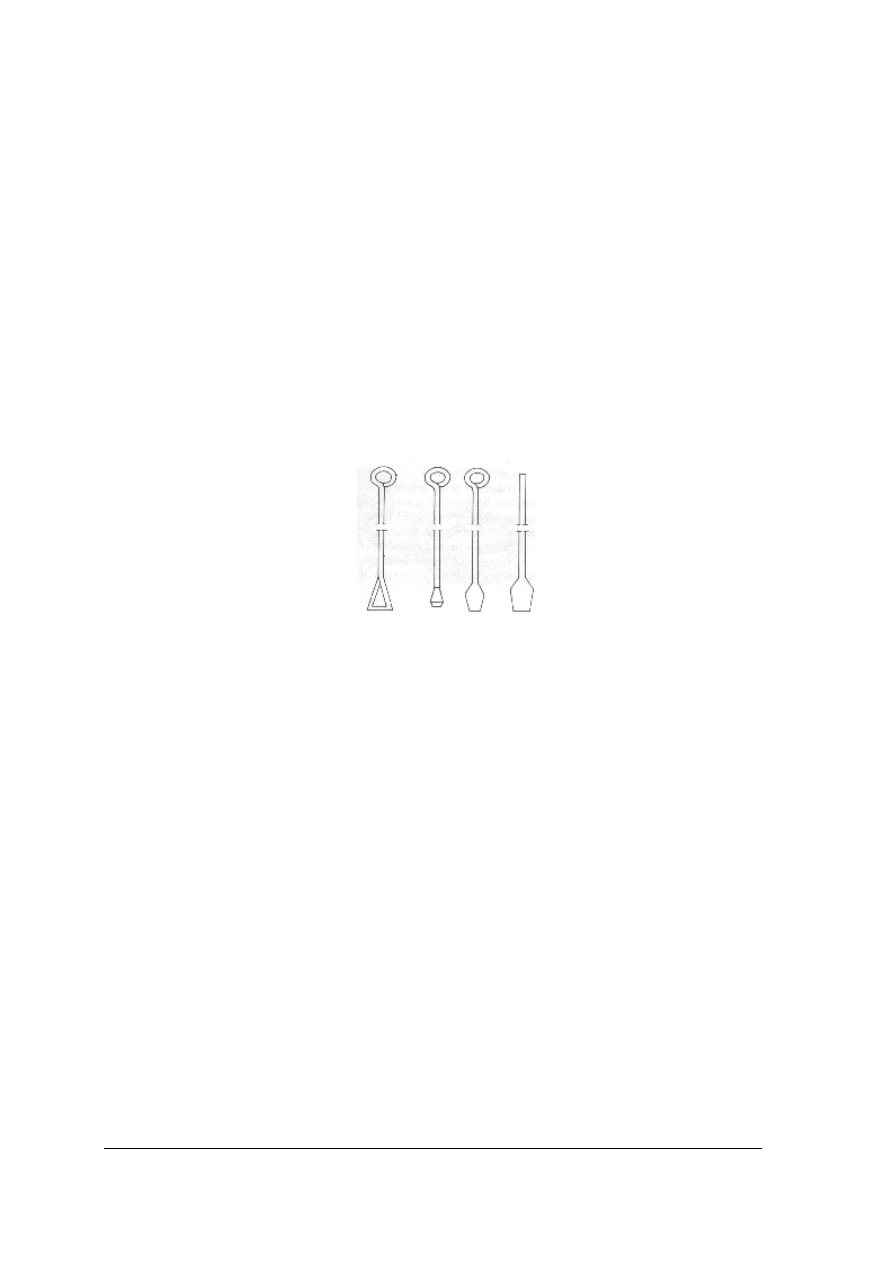

Rys. 18. Narzędzia do ręcznego zagęszczania mieszanki betonowej [8, s.164]

Na budowach najczęściej stosowane jest wibrowanie ułożonej mieszanki betonowej. Pod

wpływem drgań następuje zmniejszenie tarcia wewnętrznego w mieszance, co umożliwia

przemieszczanie się ziaren kruszywa i wypieranie powietrza. W zależności od napędu

wibratory dzieli się na: elektromechaniczne, elektromagnetyczne, spalinowe, pneumatyczne.

Ze względu na sposób przekazywania drgań na mieszankę rozróżnia się z kolei wibratory

powierzchniowe, wgłębne, przyczepne i stoły wibracyjne oraz listwach wibracyjnych

i płytach odpowietrzających.

Wibratory powierzchniowe zagęszczają mieszankę betonową w wyniku bezpośredniego

przekazywania jej drgań przez płytę, na której jest zamocowany napęd z mechanizmem

wibrującym (rys. 19). Zagęszczanie mieszanki tym wibratorem rozpoczyna się po ustawieniu

go na powierzchni mieszanki betonowej i prowadzi tak długo, aż na powierzchni ukaże się

szklista powłoka zaczynu cementowego. Nie należy zagęszczania w danym miejscu

przedłużać nadmiernie, gdyż może to wywołać opadanie kruszywa grubego. Wibratory

powierzchniowe stosuje się do zagęszczania płaskich elementów betonowych lub

żelbetowych o grubości do 20cm.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

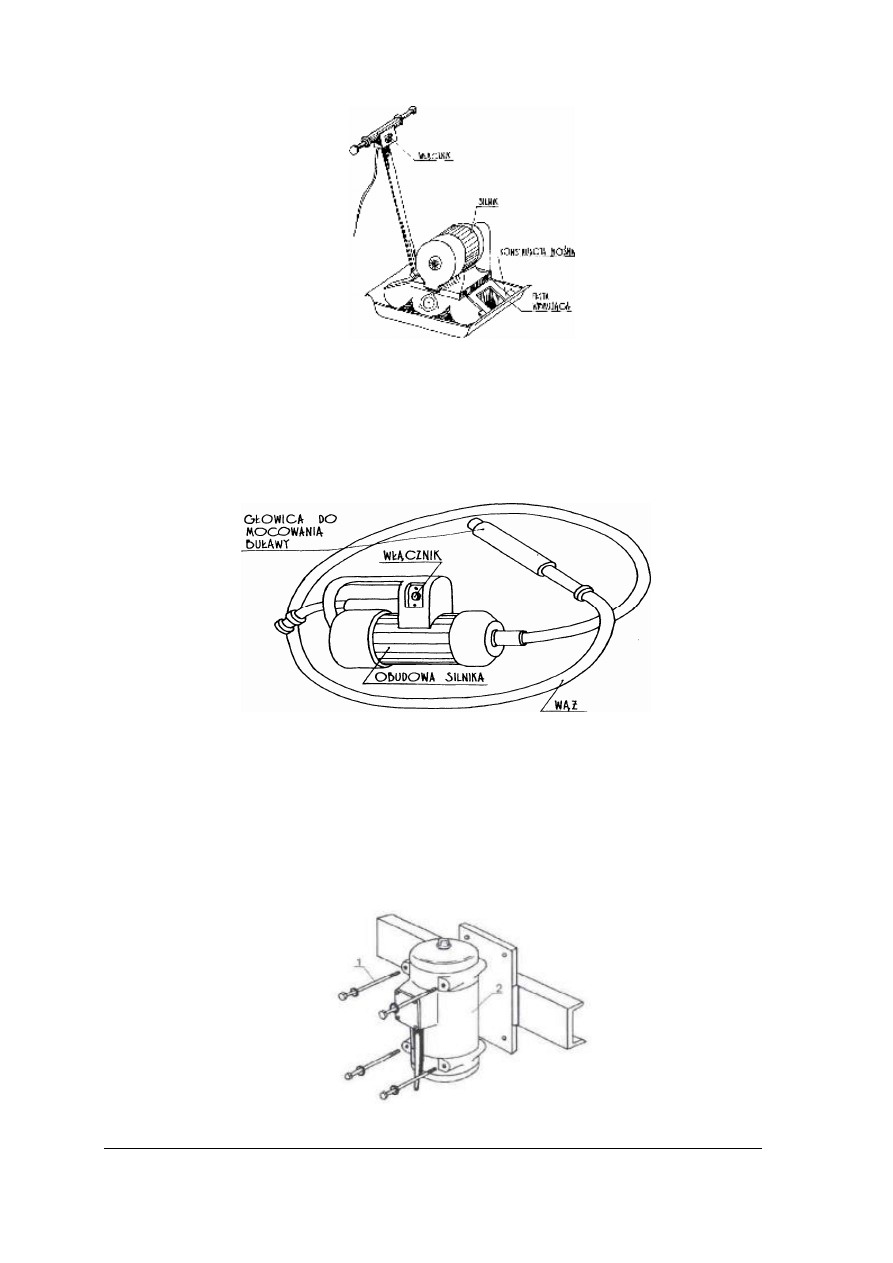

Rys. 19. Wibrator powierzchniowy [8, s.167]

Przy stosowaniu wibratorów powierzchniowych należy pamiętać, żeby ślady kolejnych

położeń płyty wibratora zachodziły na siebie pasami o szerokości 10cm.

Wibratory wgłębne zagęszczają mieszankę betonową przez bezpośrednie promieniste

przekazywanie drgań mieszance znajdującej się wokół zanurzonej końcówki. Stosuje się je do

zagęszczania betonu w fundamentach, słupach, dużych belkach i grubych płytach (rys. 20).

Rys. 20. Wibrator przenośny wgłębny [8, s.165]

Zasięg działania wibratorów wgłębnych wynosi 20 – 80cm. Właściwe zagęszczenie

mieszanki betonowej uzyskuje się przez kolejne zanurzanie końcówki wibratora w odległości

około 1,5 promienia działania od poprzedniego.

Elementy pionowe o grubości nie przekraczającej 25cm zagęszcza się wibratorami

przyczepnymi (rys.21). Wibratory te mocuje się sztywno do elementów usztywniających

konstrukcję deskowania, są to jarzma lub stężenia. Zasięg wibracji wibratora przyczepnego

wynosi od 1,0 do 1,5m.

Rys. 21. Wibrator przyczepny [5, s.245]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Listwy wibracyjne służą do zagęszczania i wyrównywania warstw powierzchniowych

płyt po zakończeniu zagęszczania wibratorami wgłębnymi. Jako jedyne urządzenie

zagęszczające stosuje się je przy cienkich płytach. Listwy wibracyjne składają się z belek

i zamocowanych do nich wibratorów przyczepnych. Belki przesuwa się po prowadnicach

umieszczonych po obu stronach formowanej płyty.

Mieszankę betonową można też zagęszczać przez odpowietrzanie stosując płyty

odpowietrzające. Obecnie wchodzą też na rynek budowlany mieszanki betonowe

samozagęszczalne. Istotą tych mieszanek jest odpowiedni skład, ze znacznym udziałem

frakcji pylastych kruszywa. Mieszanki samozagęszczalne umożliwiają betonowanie

konstrukcji o skomplikowanych kształtach i dużym zagęszczeniu zbrojenia.

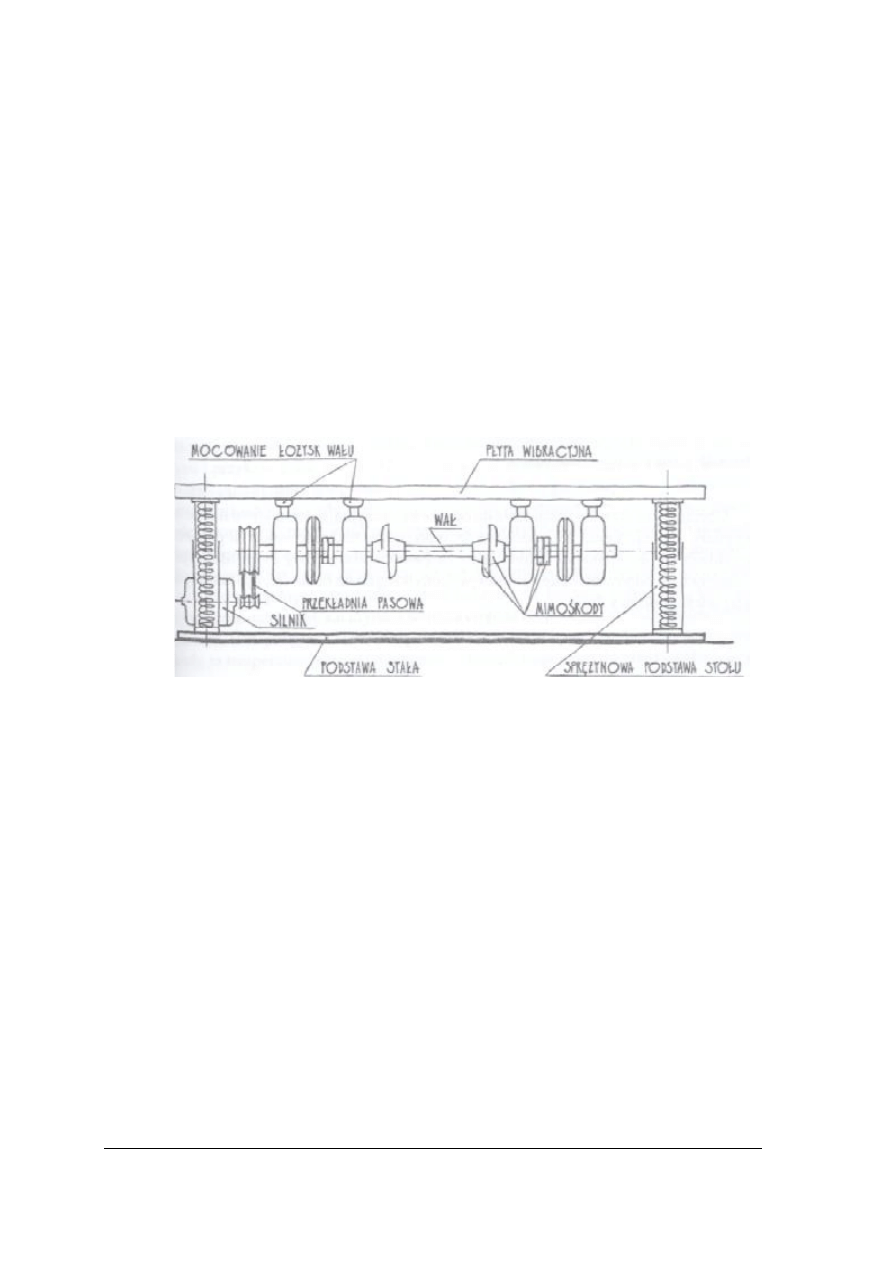

Stoły wibracyjne zagęszczają mieszankę betonową, przekazując jej drgania przez płytę

stołu i formę, w której mieszanka się znajduje (rys. 22). Stoły wibracyjne są urządzeniami

stałymi i mają najczęściej zastosowanie w wytwórniach elementów prefabrykowanych.

Formy z prefabrykatami należy umieszczać na stole wibracyjnym symetrycznie, żeby środek

ciężkości prefabrykatu pokrywał się ze środkiem płyty stołu wibracyjnego. Trzeba również

pamiętać o dobrym przymocowaniu formy do płyty stołu wibracyjnego.

Rys. 22. Schemat stołu wibracyjnego [8, s.167]

Podczas wykonywania robót betoniarskich, będziesz obsługiwał różnego rodzaju

maszyny i urządzenia. Przed przystąpieniem do obsługi należy wykonać następujące

czynności:

−

przygotować urządzenia pomocnicze do składowania materiałów, przyrządów, narzędzi

i odpadów,

−

dokładnie zapoznać się z dokumentacją wykonawczą,

−

dokładnie zapoznać się instrukcją obsługi urządzeń,

−

zaplanować kolejność wykonywania poszczególnych czynności,

−

sprawdzić stan techniczny urządzeń mechanicznych i oświetlenia stanowiska zwłaszcza

stan instalacji elektrycznej.

Przed uruchomieniem urządzenia powinieneś sprawdzić dokładnie, czy jego

uruchomienie nie grozi wypadkiem, próbnie uruchomić zmechanizowane urządzenia

i sprawdzić jego działanie tzw. próbne uruchomienie. Zauważone usterki i uchybienia należy

zgłosić natychmiast przełożonemu. Podczas obsługi maszyn należy używać obowiązującej

odzieży ochronnej i środków ochrony osobistej. Miejsce pracy powinno być utrzymane

w porządku a odpady sukcesywnie usuwane. Podczas wykonywania pracy należy zwracać

uwagę tylko na wykonywane czynności, uwzględniając warunki bezpiecznej pracy dla siebie

i otoczenia. Na stanowisku pracy nie wolno przechowywać materiałów i odpadów w ilościach

większych od wynikających z potrzeb technologicznych, umożliwiających utrzymanie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

ciągłości pracy. Po zakończeniu pracy należy wyłączyć maszynę-urządzenie wyłącznikiem

głównym. Gotowe elementy należy odłożyć na wyznaczone miejsca, uporządkować

stanowisko pracy oraz narzędzia i sprzęt ochronny.

4.3.2. Pytania sprawdzające

Odpowiadając na podane pytania, sprawdzisz, czy jesteś przygotowany wykonania

ćwiczeń.

1. Jakie czynności obejmuje przygotowanie kruszywa do betonu?

2. Jakie są rodzaje betoniarek?

3. Jakie są metody transportu mieszanki betonowej?

4. Jakie urządzenia stosujemy do transportu mieszanki betonowej?

5. Jakich narzędzi użyjesz do zagęszczania mieszanki betonowej?

6. Jakie urządzenia mechaniczne stosujemy do zagęszczania mieszanki betonowej?

4.3.3. Ćwiczenia

Ćwiczenie 1

Dobierz sprzęt i narzędzia do przygotowania kruszywa do mieszanki betonowej.

Kruszywo jest zanieczyszczone gliną.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) sprawdzić jaki sprzęt i urządzenia masz do dyspozycji na stanowisku pracy,

2) określić czy potrzebny jest sprzęt mechaniczny czy wystarczy ręczny,

3) wybrać urządzenie do płukania kruszywa,

4) zaprezentować efekty swojej pracy,

5) dokonać oceny wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

–

łopata, wiadro, taczka,

–

sita, kozły,

–

urządzenia mechaniczne d płukania kruszywa,

–

apteczka,

–

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie2

Dobierz sprzęt i narzędzia do wykonania mieszanki betonowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) sprawdzić jaki sprzęt i urządzenia masz do dyspozycji na stanowisku pracy,

2) określić czy potrzebny jest sprzęt mechaniczny czy wystarczy ręczny,

3) wybrać urządzenie do wykonania mieszanki betonowej,

4) zaprezentować efekty swojej pracy,

5) dokonać oceny wykonania ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Wyposażenie stanowiska pracy:

–

betoniarka wolnospadowa,

–

łopata, wiadro,

–

apteczka,

–

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 3

Dobierz sprzęt do wykonania mieszanki betonowej i jej zagęszczenia w elemencie

wykonanym w formie belkowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) sprawdzić jaki sprzęt i urządzenia masz do dyspozycji na stanowisku pracy,

2) określić czy potrzebny jest sprzęt mechaniczny czy wystarczy ręczny,

3) wybrać urządzenie do wykonania mieszanki betonowej,

4) wybrać urządzenia do zagęszczania mieszanki betonowej,

5) zaprezentować efekty swojej pracy,

6) dokonać oceny wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

–

betoniarka

–

łopata, wiadro, taczka

–

wibrator wgłębny,

–

narzędzia do ręcznego zagęszczania mieszanki,

–

łata,

–

apteczka,

–

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 4

Dobierz sprzęt do wykonania i zagęszczenia mieszanki betonowej w elemencie

drobnowymiarowym płyty chodnikowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) sprawdzić jaki sprzęt i urządzenia masz do dyspozycji na stanowisku pracy,

2) określić czy potrzebny jest sprzęt mechaniczny czy wystarczy ręczny,

3) wybrać urządzenie do wykonania mieszanki betonowej,

4) wybrać urządzenia do zagęszczania mieszanki betonowej,

5) zaprezentować efekty swojej pracy,

6) dokonać oceny wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

–

betoniarka

–

łopata, wiadro, taczka,

–

wibrator wgłębny,

–

narzędzia do ręcznego zagęszczania mieszanki,

–

stół wibracyjny,

–

łata,

–

apteczka,

–

literatura z rozdziału 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Ćwiczenie 5

Dobierz odpowiednie środki transportu mieszanki betonowej. Odległość od punktu

betoniarskiego do obiektu wynosi 10m, miejsce betonowania - strop nad pierwszą

kondygnacją naziemną.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować warunki transportu,

2) przeanalizować odległość i ilość mieszanki betonowej,

3) wybrać środki transportu,

4) zaprezentować efekty swojej pracy,

5) dokonać oceny wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

−

wytyczne do wykonania ćwiczenia

−

długopis, ołówek,

−

zeszyt do ćwiczeń,

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 6

Dobierz odpowiednie środki transportu mieszanki betonowej. Odległość od wytwórni

betonu do miejsca betonowania wynosi 5km. Betonowanie obejmuje fundamenty budynku

jednorodzinnego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować warunki transportu,

2) przeanalizować odległość i ilość mieszanki betonowej,

3) wybrać środki transportu,

4) zaprezentować efekty swojej pracy,

5) dokonać oceny wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

−

wytyczne do wykonania ćwiczenia

−

długopis, ołówek,

−

zeszyt do ćwiczeń,

−

literatura z rozdziału 6 poradnika dla ucznia.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wskazać urządzenia do sortowania kruszywa?

2) wskazać metody transportu mieszanki betonowej?

3) dobrać sprzęt i urządzenia do wykonania mieszanki betonowej?

4) dobrać sprzęt i urządzenia do transportu mieszanki betonowej ?

5) dobrać sprzęt i urządzenia do zagęszczania mieszanki betonowej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

4.4. Odzież ochronna, sprzęt ochrony osobistej oraz przepisy bhp

w robotach betoniarskich

4.4.1. Materiał nauczania

Do zaopatrzenia pracowników w odzież roboczą, ochronną i sprzęt ochrony osobistej

zobowiązany jest pracodawca.

Pracownik nie może być dopuszczony do pracy bez ochron osobistych przewidzianych

dla danego stanowiska pracy.

Do prac betoniarsko zbrojarskich używana jest odzież ciężka. Do grupy tej zalicza się

ubrania dwudzielne, kombinezony i różnego rodzaju spodnie robocze. W określonych

warunkach do asortymentu wchodzą: płaszcze przeciwdeszczowe, ubranie watowane, bielizna

bawełniana lub flanelowa, rękawice i obuwie robocze. Jest to podyktowane warunkami

atmosferycznymi.

Ubranie robocze letnie składa się z bluzy z kołnierzem na guziki (rys.23) Przód bluzy jest

wzmocniony drugą warstwą tkaniny. Rękawy dwuczęściowe zapewniające zwiększony zakres

ruchów, wzmocnione od tyłu do połowy ramion. Spodnie z paskiem i ściągaczami, z tyłu

regulacja obwodu. Na przednich częściach nogawek naszyte kieszenie na wkłady gąbczaste

pod kolana. Na prawej nogawce kieszonka na metrówkę.

Ubranie robocze zimowe: kurtka z kołnierzykiem futrzanym, spodnie , podpinka cieplna,

kamizelka wiatrochronna. Kurtka zapinana na zamek lub guziki. Dla zwiększenia trwałości

ubranie wzmacniane podwójną tkaniną. Na placu budowie istnieje obowiązek noszenia kasku

(rys.24)

Rys. 23. Ubranie robocze [9]

Rys. 24. Przykłady kasków [9]

Czapka robocza męska - letnia cyklistówka posiadająca usztywniony daszek (rys.25)

Czapka ciepłochronna – uszatka z wywijanym daszkiem i nausznikami z ,,futra’’(rys.26).

Rys. 25. Czapka robocza letnia [9]

Rys. 26. Czapki robocze zimowe [7]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Obuwie robocze powinno charakteryzować się (rys.27):

−

dużą elastycznością i izolacyjnością od podłoża,

−

niską masą,

−

zwiększoną nieprzemakalnością,

−

dużą odpornością na ścieranie,

−

wysoką trwałością, dobrym zabezpieczeniem przed poślizgiem.

Rys. 27. Przykłady obuwia roboczego [9]

Rękawice robocze wykonane z tkaniny lub ze skóry służą do ochrony dłoni przed

skaleczeniem lub otarciem naskórka, zabezpieczają opuszki palców rąk (rys.28). Do pracy

lekkiej wystarczające są rękawice z drelichu.

Rys. 28. Przykłady rękawic roboczych [9]

Okulary ochronne stanowią zabezpieczenie oczu przy czyszczeniu i cięciu prętów

zbrojeniowych (rys.29).

Rys. 29.

Okulary ochronne [9]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Maski przeciwpyłowe stosuje się do prac wykonywanych w atmosferze zapylenia

(rys.30). Chronią górne drogi oddechowe.

Rys. 30.

Maska przeciwpyłowa [9]

Szelki bezpieczeństwa stanowią zabezpieczenie stosowane do wszelkich prac na

wysokościach (rys.31).

Rys. 31.

Szelki bezpieczeństwa, lina zabezpieczająca [9]

Rys. 32.

Sposób założenia szelek [9]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Podczas wykonywania robót betoniarskich należy stosować takie metody pracy, które

zapewniają bezpieczeństwo oraz ochronę zdrowia i życia pracowników.

W czasie przygotowywania mieszanki betonowej oraz jej układania posługuje się

różnymi maszynami i urządzeniami opisanymi punkcie 4.2. Są to maszyny i urządzenia

o napędzie elektrycznym. W czasie pracy na tych maszynach należy zwrócić szczególną

uwagę na:

−

właściwe zabezpieczenie obsługi maszyn przed porażeniem prądem elektrycznym,

−

obsługiwanie maszyn przez osoby do tego upoważnione,

−

sprawdzenie działania maszyny przed przystąpieniem do właściwych prac,

−

noszenie odzieży ochronnej przez obsługę,

−

wykonywanie napraw po wyłączeniu maszyn z sieci,

−

zabezpieczenie włączników maszyn uniemożliwiające ich włączenie osobom

nieupoważnionym,

−

porządek na stanowisku pracy.

4.4.2. Pytania sprawdzające

Odpowiadając na podane pytania, sprawdzisz, czy jesteś przygotowany wykonania

ćwiczeń.

1. Kto odpowiada za zaopatrzenie robotnika w odzież roboczą, ochronną i sprzęt ochrony

osobistej?

2. Jaką odzież roboczą zaliczamy do odzieży ciężkiej?

3. Jakiego rodzaju odzież roboczą zastosujesz w lecie?

4. Jakiego rodzaju odzież roboczą zastosujesz w zimą?

5. Jakie zasady obowiązują przy obsłudze maszyn i urządzeń o napędzie elektrycznym?

6. Jakie zasady obowiązują podczas transportu mieszanki betonowej?

4.4.3. Ćwiczenia

Ćwiczenie 1

Z zestawu znajdującego się na stanowisku ćwiczeniowym dobierz obuwie robocze dla

betoniarza.

Aby wykonać ćwiczenie, powinieneś:

1) zastanowić się jakie obuwie wymagane jest przy pracach betoniarskich,

2) wybrać rodzaj obuwia,

3) zaprezentować wykonane ćwiczenie,

4) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

obuwie różnego rodzaju,

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 2

Dobierz odzież ochronną i środki ochrony osobistej na stanowisku betoniarskim

w okresie letnim.

Sposób wykonania ćwiczenia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Aby wykonać ćwiczenie, powinieneś:

1) zastanowić się jakie elementy odzieży ochronnej wymagane są przy pracach

betoniarskich,

2) wybrać potrzebną odzież i środki ochrony osobistej spośród udostępnionego

wyposażenia,

3) zaprezentować wykonane ćwiczenie,

4) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

odzież ochronna i środki ochrony osobistej,

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 3

Dobierz odzież ochronną i środki ochrony osobistej dla betoniarza transportującego

mieszankę betonową za pomocą taczki.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zastanowić się jakie elementy odzieży ochronnej wymagane są przy pracach

betoniarskich,

2) wybrać potrzebną odzież i środki ochrony osobistej spośród udostępnionego

wyposażenia,

3) zaprezentować wykonane ćwiczenie,

4) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

odzież ochronna i środki ochrony osobistej,

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 4

Oceń pod względem bezpieczeństwa pracy przygotowane stanowisko pracy betoniarza.

Na stanowisku brakuje instrukcji obsługi betoniarki.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) sprawdzić czy na stanowisku pracy panuje porządek,

2) sprawdzić czy przy maszynach i urządzeniach są instrukcje obsługi,

3) przez oględziny ocenić czy maszyny i urządzenia o napędzie elektrycznym mają

wymagane osłony,

4) wydać opinię czy stanowisko nadaje się do pracy,

5) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

punkt betoniarski,

−

apteczka.

−

literatura z rozdziału 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

Ćwiczenie 5

Zapoznaj się z instrukcją obsługi wibratora wgłębnego i dokonaj próbnego uruchomienia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać instrukcję obsługi wibratora wgłębnego,

2) sprawdzić przewody i miejsce podłączenia ,

3) wykonać próbne uruchomienie,

4) zaprezentować wykonane ćwiczenie,

5) dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

−

wibrator wgłębny,

−

instrukcja obsługi wibratora wgłębnego,

−

literatura z rozdziału 6 poradnika dla ucznia.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) dobrać odzież ochronną dla betoniarza uwzględniając okres letni

i zimowy?

2) dobrać sprzęt ochrony osobistej do realizacji zadań?

3) ocenić stanowisko pracy betoniarza pod względem bezpieczeństwa?

4) korzystać z dowolnej instrukcji obsługi?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 20 zadań dotyczących organizacji stanowiska pracy do robót betoniarskich.

Są to zadania wielokrotnego wyboru.

5. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi, prawidłową odpowiedź

zaznacz znakiem X (w przypadku pomyłki należy błędną odpowiedź zaznaczyć kółkiem,

a następnie ponownie zakreślić odpowiedź prawidłową).

6. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

7. Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego

rozwiązanie i wróć do niego później. Trudności mogą przysporzyć Ci zadania: 15 - 20,

gdyż są one na poziomie trudniejszym niż pozostałe.

8. Na rozwiązanie testu masz 45 min.

Powodzenia

ZESTAW ZADAŃ TESTOWYCH

1. Beton jest materiałem często stosowanym w budownictwie ze względu na:

a) łatwość formowania.

b) dobrą izolacyjność termiczną.

c) lekkość konstrukcji.

d) dobrą izolacyjność akustyczną.

2. Napis CEM I oznacza że jest to:

a) cement hutniczy.

b) cement portlandzki mieszany.

c) cement portlandzki.

d) cement pucolanowy.

3. Na górnej powierzchni worka z cementem znajduje się oznaczenie:

a) ostrzegające.

b) klasy cementu.

c) wytrzymałości cementu.

d) dodatków.

4. Jeżeli przy oznaczeniu klasy cementu występuje litera R np.32,5R to jest to cement:

a) wolnotwardniejący.

b) szybkotwardniejący.

c) bez domieszek.

d) z domieszkami.

5. Cement pakowany w worki należy magazynować w pomieszczeniach zamkniętych.

Odległość stosu od ściany wynosi minimum:

a) 10 cm.

b) 20 cm.

c) 50 cm.

d) 30 cm.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

6. Czas składowania cementu podaje producent. Orientacyjnie można przyjąć czas

składowania dla klasy cementu 32,5 i 42,5 około:

a) 3 miesiące.

b) 3 tygodnie.

c) 4 miesiące.

d) 2 miesiące.

7. Jeżeli cement jest dostarczany luzem, to na placu budowy potrzebne są:

a) betoniarki.

b) silosy.

c) pakamery.

d) beczkowozy.

8. Do sporządzania mieszanki betonowej można stosować bez przeprowadzania badań tylko

wodę:

a) ze stawów.

b) z jezior.

c) wodociągową.

d) z rzek.

9. Składowisko kruszywa powinno być możliwie blisko:

a) bramy wjazdowej.

b) miejsca betonowania.

c) miejsca produkcji mieszanki betonowej.

d) miejsca układania mieszanki betonowej.

10. Domieszki do betonu dodaje się w ilości kilku procent w stosunku do masy:

a) wody.

b) piasku.

c) cementu.

d) kruszywa.

11. Rysunek poniżej przedstawia:

a) rynnę do układania betonu.

b) sortownik bębnowy.

c) sito wibracyjne.

d) rurę teleskopową.

12. Kruszywa zawierające nadmierne ilości pyłów lub zanieczyszczone gliną i iłem można

stosować po:

a) przesuszeniu.

b) przebraniu.

c) przesianiu.

d) przepłukaniu wodą.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

13. Kruszywo posortowane na frakcje należy składować:

a) w oddzielnych boksach.

b) w jednym boksie.

c) w pomieszczeniach zamkniętych.

d) w silosie.

14. Narzędzia przedstawione na rysunku służą do:

a) mieszania składników mieszanki betonowej.

b) ręcznego zagęszczania betonu.

c) pielęgnacji betonu.

d) układania mieszanki betonowej.

15. Kruszywa skalne ze względu na wielkość ziaren dzielimy na:

a) drobne, grube, bardzo grube.

b) małe, duże, bardzo duże.

c) pospółki i otoczaki.

d) miał, niesort, pospółka.

16. Aby zmniejszyć zużycie cementu stosuje się domieszki w postaci:

a) piasku i pospółki.

b) popiołów i żużli wielkopiecowych.

c) preparatów hydrofix i rapidbet.

d) preparatów hydrofix i klutanit.

17. Wibratory powierzchniowe stosuje się do zagęszczania:

a) płaskich elementów betonowych lub żelbetowych o grubości do 40cm.

b) płaskich elementów betonowych lub żelbetowych o grubości powyżej 30cm.

c) płaskich elementów betonowych lub żelbetowych o grubości do 20cm.

d) płaskich elementów betonowych lub żelbetowych o grubości poniżej 30cm.

18. Podstawowym elementem wyposażenia punktu betoniarskiego jest:

a) betoniarka.

b) wibrator powierzchniowy.

c) sortownik.

d) rura teleskopowa.

19. Podstawowe wyposażenie betonowni poligonowej składa się z betoniarki przeciwbieżnej,

dozownika kruszywa oraz:

a) zasobnika cementu.

b) dozownika wagowego.

c) podajnika ślimakowego.

d) zasobnika kruszywa.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

20. W stałych zakładach prefabrykacji są betonownie wielostopniowe, w których najwyżej

sytuuje się:

a) ujęcie wody.

b) silosy kruszywa i cementu.

c) cement workowany.

d) domieszki do betonów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

KARTA ODPOWIEDZI

Imię i nazwisko ……………………………………………………..

Organizowanie stanowiska pracy

Zakreśl poprawną odpowiedź.

Nr

zadania

Odpowiedź

Punkty

1.

a

b

c

d

2.

a

b

c

d

3.

a

b

c

d

4.

a

b

c

d

5.

a

b

c

d

6.

a

b

c

d

7.

a

b

c

d

8.

a

b

c

d

9.

a

b

c

d

10.

a

b

c

d

11.

a

b

c

d

12.

a

b

c

d

13.

a

b

c

d

14.

a

b

c

d

15.

a

b

c

d

16.

a

b

c

d

17.

a

b

c

d

18.

a

b

c

d

19.

a

b

c

d

20.

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

44

6. LITERATURA

1. Abramowicz J M.: Roboty betoniarskie na placu budowy – poradnik. Arkady,

Warszawa1992

2. Adamiec B, Adamiec B.: Technologia- Roboty betoniarskie i zbrojarskie. WSiP,

Warszawa 1996

3. Kettler.K. Murarstwo cz.2 REA, Warszawa 2002

4. Paprocki A., Szewczyk S.: Prefabrykacja budowlana cz. I WSiP, Warszawa 1976

5. Nowy poradnik majstra budowlanego-praca zbiorowa. Arkady, Warszawa 2004

6. Słowiński Z.: Technologia budownictwa 2 WSiP, Warszawa 1996

7. Szymański E. Wrześniowski W.: Materiałoznawstwo budowlane WSiP, Warszawa 1997

8. Tauszyński K.: Budownictwo z technologią. cz. I. WSiP, Warszawa 1997

9. Wasilewski Z.: Bhp na placu budowy. Arkady, Warszawa 1989

10. Katalogi firm.

11. PN-EN 197-1:2000 Cement cz.1 ,,Skład, wymagania i kryteria zgodności dotyczące

cementów powszechnego użytku”.

12. PN-EN 12620 : 2004 ,,Kruszywa do betonu”.

Wyszukiwarka

Podobne podstrony:

betoniarz zbrojarz 712[01] z2 06 u

betoniarz zbrojarz 712[01] z2 07 n

betoniarz zbrojarz 712[01] z2 04 n

betoniarz zbrojarz 712[01] z2 03 n

betoniarz zbrojarz 712[01] z2 05 u

betoniarz zbrojarz 712[01] z2 01 n

betoniarz zbrojarz 712[01] z2 02 u

betoniarz zbrojarz 712[01] z2 06 n

betoniarz zbrojarz 712[01] z2 05 n

betoniarz zbrojarz 712[01] z2 02 n

betoniarz zbrojarz 712[01] z1 02 n

betoniarz zbrojarz 712[01] z1 03 n

betoniarz zbrojarz 712[01] z1 01 n

betoniarz zbrojarz 712[01]

ciesla 712[02] z2 01 n

murarz 712[06] z2 01 u

monter nawierzchni kolejowej 712[05] z2 01 u

murarz 712[06] z2 01 n

ciesla 712[02] z2 01 u

więcej podobnych podstron