VI. ZARZĄDZANIE PRODUKCJA I USŁUGAMI I LOGISTYKA

1. ISTOTA I CELE ZARZĄDZANIA PRODUKCJA I USŁUGAMI

Zarządzanie produkcja i usługami jest procesem polegającym na ustaleniu celów, zadań dla

produkcyjnych i usługowych komórek przedsiębiorstwa, zgodnych z celami przedsiębiorstwa

jako całości oraz powodowaniu, aby podejmowane decyzje i działania zapewniały najlepszy

stopień ich realizacji.

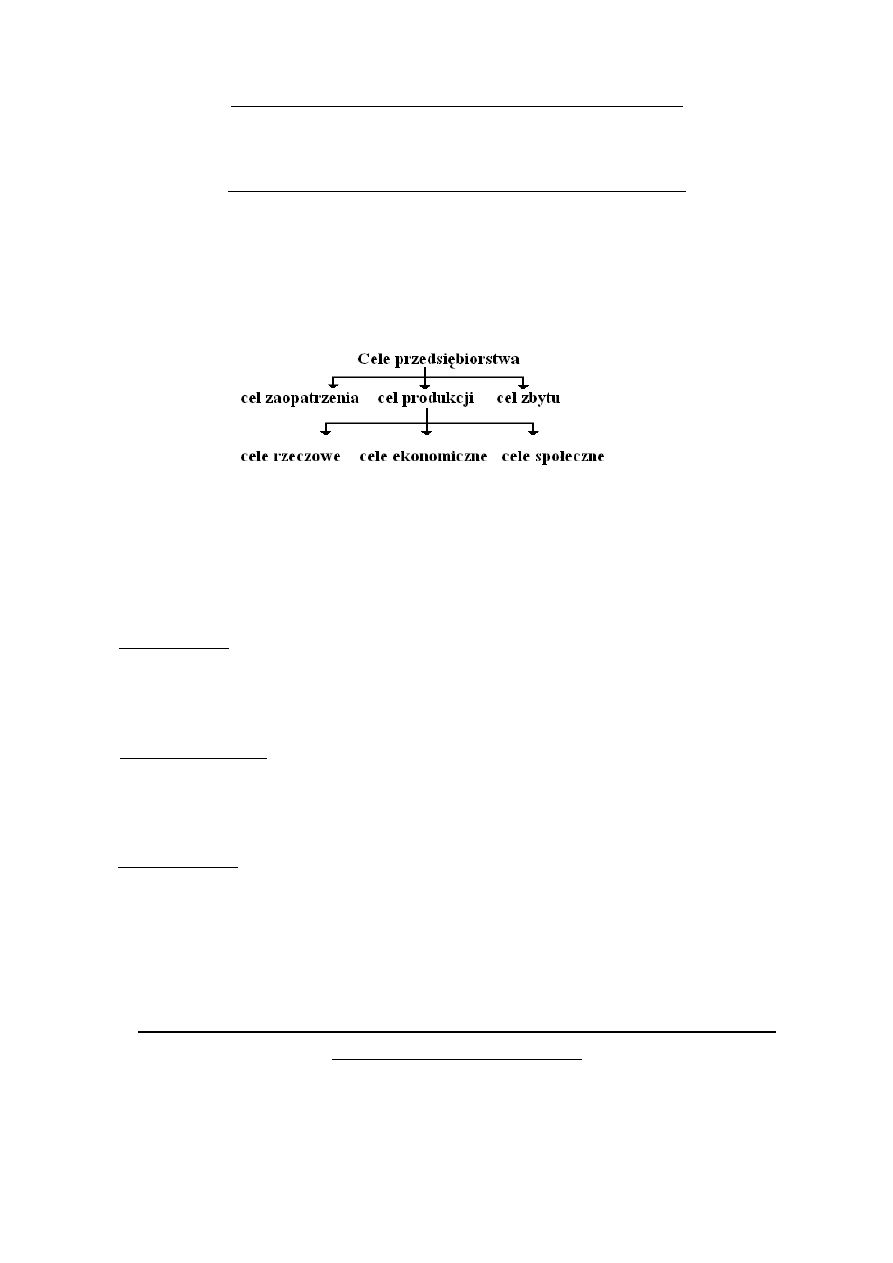

Cele zarządzania produkcją:

1. Cel zaopatrzenia ( surowiec, zasoby materialne i energetyczne, ludzie)

2. Cel dystrybucji, zbytu ( sprzedaż, miejsce sprzedaży)

3. Cel produkcyjny (przetworzenie)

a) cele rzeczowe – produkcja określonych wyrobów:

- terminowa realizacja zamówień

- wysoka jakość

- elastyczność reagowania na zmiany

b) cele ekonomiczne:

- wynik operacyjny (przychody minus koszty)

- rentowność produkcji

- produktywność czynników wytwórczych

c) cele społeczne:

- zapewnienie miejsc pracy

- zapewnienie dochodów

- dobre warunki pracy

2.LOKALIZACJA PRZEDSIĘBIORSTWA- OGÓLNA, SZCZEGÓŁOWA ORAZ CZYNNIKI

KTÓRE WPŁYWAJA NA WYBÓR

Lokalizacja ogólna – wybór terenu lub regionu

Lokalizacja szczegółowa – to wskazanie miejsca działki czy parceli usytuowanej na jego

obszarze.

Czynniki brane pod uwagę przy wyborze lokalizacji przedsiębiorstwa:

dojazd

uzbrojenie terenu

dostęp wykwalifikowanej kadry

zasoby naturalne

czynniki kulturowe, społeczne

rynek zbytu

konkurencja

dostawcy, odbiorcy

dobra komunikacja

bezpieczeństwo

zaplecze socjalne

tanie grunty

podatki

bliskość rynku zbytu

dostępność zasileń

integracja z innymi jednostkami

dogodność polityczna kulturalna i ekonomiczna

dotacje specjalne, podatki i bariery eksportowo-importowe

przepisy lokalne

koszty parceli

Sytuacja polityczna

Decyzja lokalizacyjna podejmowana jest dwustopniowo: najpierw określa się region

który następnie bada się szczegółowo w celu znalezienia potencjalnych działek.

Ostateczną decyzję opiera się na rozważeniu spełnienia przez dane miejsce szeregu

dodatkowych wymagań szczegółowych.

3. REGUŁA 5P W ZARZĄDZANIU PRODUKCJA I USŁUGAMI

PRODUKT - najbardziej oczywisty i materialny wyraz powiązania pomiędzy

marketingiem i produkcją, posiada następujące funkcje:

-Działanie

-Estetyka

-Jakość

-Niezawodność

-Ilość

-Cena sprzedaży lub koszty produkcji

-Termin dostarczenia

Czynnikami zewnętrznymi wpływającymi na produkt są:

-Potrzeby rynku

-Warunki kulturalne

-Ograniczenia prawne

-Potrzeby środowiska

PRZEDSIĘBIORSTWO- majątek produkcyjny, do zadań funkcji zarządzania

działalnością podstawową należy:

1. Określenie przyszłego możliwego popytu

2. Zaprojektowanie i rozmieszczenie budynków i biur

3. Zapewnienie niezawodności działania maszyn i urządzeń

4. Zapewnienie sprawnego funkcjonowania przedsiębiorstwa

5. Zapewnienie bezpieczeństwa pracy maszyn i urządzeń

6. Określenie potrzeb kadrowych

7. Należy przy tym uwzględnić ograniczenia: finansowe, podatkowe, polityczne i

kulturowe narzucone przez środowisko, w którym funkcjonuje

przedsiębiorstwo.

PROCESY- należy rozpatrzyć takie czynniki jak:

1. Dysponowana wydajność

2. Dysponowane umiejętności

3. Typ produkcji

4. Rozmieszczenie zakładu i urządzeń

5. Bezpieczeństwo

6. Potrzeby serwisowe

7. Zaplanowany poziom kosztów

PROGRAMY- wynik działalności produkcyjno- marketingowej. Programy dostaw

określają harmonogramy:

1. Zaopatrzenia w surowce i materiały

2. Wytwarzanie wyrobów lub świadczonych usług

3. Eksploatacji maszyn i urządzeń

4. Rozliczeń finansowych

5. Magazynowania

6. Transportu

PERSONEL- należy rozpatrzyć takie czynniki jak:

1. Zarobki i wynagrodzenia

2. Bezpieczeństwo i higienę pracy

3. Warunki pracy i motywację

4. Związki zawodowe

5. Kształcenie i szkolenia

4. ATRYBUTY W PROCESIE PROJEKTOWANIA USŁUG

1. Intensywność prac – stosunek poniesionych kosztów robocizny do wartości

użytego wyposażenia (klasyfikacja: mała / duża)

2. Kontakt- całkowity czas potrzebny na wyświadczenie usługi w kontakcie z

klientem (klasyfikacja: mały / duży)

3. Wzajemne oddziaływanie- zakres aktywnego działania klienta podczas

świadczenia usługi. Zawiera się w tym udział klienta w procesie określenia potrzeb

i wymagań oraz stopnia ich zaspokajania po wykonaniu usługi. (klasyfikacja: małe /

duże)

4. Dostosowanie do indywidualnych potrzeb (klasyfikacja: stałe / wybór /

adaptacja):

a) Stałe – jedna usługa

b) Wybór- zapewnienie pewnych opcji wyboru

c) Adaptacja – proces ustalania potrzeb i wymagań oraz zaprojektowanie i

dostarczenie odpowiedniej usługi

5. Charakter świadczenia usług- usługi mogą mieć charakter materialny lub

niematerialny

6. Bezpośredni odbiorca- ludzie lub przedmioty

5. STEROWANIE PRZEBIEGIEM PRODUKCJI – SYSTEM JIT.

Just in time (zarządzanie „ściśle na czas”) - opiera się na wyidealizowanej filozofii

zerowego poziomu zapasów, w której centralnym celem jest eliminacja strat.

Obniżenie zapasów w systemie produkcyjnym oznacza, że firma ma wyższą gotowość

do reagowania na potrzeby rynku. Koncepcja ta obejmuje nie tylko końcowego

użytkownika, lecz także wszystkie poprzedzające stadia łańcucha dostaw, zarówno

wewnętrznych, jak i zewnętrznych.

Kluczowe wymagania przy tej strategii:

1. Krótki czas przestawiania urządzeń.

2. Proste przepływy materiałowe.

3. Efektywna gospodarka magazynowa.

4. Bezusterkowe materiały.

5. Bezawaryjność urządzeń.

6. Brak niezgodności w cenach wyrobów.

7. Skuteczne planowanie operacyjne produkcji.

Zalety JIT:

- eliminuje tworzenie zapasów,

- redukuje odległości transportu,

- eliminuje braki i zniszczenia materiałów,

Relacje przedsiębiorstwa – klienta z dostawcą w systemie JIT charakteryzują się:

- współpracą długoterminową,

- zmniejszeniem ilości wymaganych dokumentów,

- negocjacjami cen w oparciu o analizę kosztów,

- kontrolowaniem i certyfikowaniem jakości przez dostawcę,

- jedynym źródłem dostaw dla grupy produktów i usług.

Relacje takie pozwalają przedsiębiorstwu uzyskać od swych dostawców:

- Dostarczenie produktów lub usług, według ustalonego wspólnie harmonogramu.

- Częstych dostaw malej ilości zamawianych wyrobów lub usług.

- Dostaw wyrobów lub usług o dobrej jakości.

KANBAN – traktowany często jako synonim JIT.

Jest to znak lub plakietka używana do komunikowania się, będąca jednocześnie

narzędziem kontroli nad produkcją w systemie JIT. Kanban oznaczający dostawę

ustalonej ilości, jest przymocowany do każdego pojemnika z częściami

wprowadzanymi do procesu produkcji.

6. RODZAJE MAGAZYNÓW I REALIZOWANE W NICH PROCESY

Magazyn- konstrukcja inżynierska, przeznaczona do magazynowania zapasów,

uwzględniającymi w maksymalnym stopniu (przy ich projektowaniu) podatność

magazynową, zapasów. Budowle magazynowe cechuje duża różnorodność, a wynika

ona z następujących przesłanek:

• rodzaju towarów i ich podatności magazynowej

• czasu magazynowania zapasów

• rotacji zapasów w magazynie

• stopnia ich przygotowania do zmechanizowanych manipulacji

• mechanizacji i automatyzacji procesów magazynowych

Rodzaje magazynów ze względu na:

1. Stan skupienia i podatność magazynowa ładunków:

• zbiorniki przeznaczone dla towarów ciekłych i gazowych

• silosy dla towarów sypkich

• magazyny uniwersalne do magazynowania różnych towarów w opakowaniach

lub bez opakowań.

2. Rozwiązania techniczno-budowlane i stopień zabezpieczenia podatności

magazynowej zapasów:

• otwarte - place składowe

• półotwarte - wiaty, szopy itp.

• zamknięte: naziemne (parterowe tub wielokondygnacyjne, niskiego i wysokiego

składowania, rampowe lub bezrampowe) oraz podziemne (piwnice, kopce, bunkry)

• specjalne, np. materiałów łatwo palnych i wybuchowych przechowalnie owoców,

chłodnie.

3. Stopień wprowadzonej mechanizacji procesów magazynowych:

• nie zmechanizowane

• zmechanizowane

• zautomatyzowane

4. Funkcja i przeznaczenie gospodarcze:

• przemysłowe (zaopatrzenia materiałowego, gotowych wyrobów)

• handlowe (skupu, hurtu, detalu)

• transportowe (spedycyjne, przewoźników, portów wodnych, lotniczych)

• usługowe

• zasobowe i inne.

Proces magazynowy to zespół działań operacyjnych związanych z przyjmowaniem,

składowaniem, kompletacją i wydawaniem dóbr materialnych w odpowiednio

przystosowanych do tego miejscach i przy spełnieniu określonych warunków

organizacyjnych i technologicznych. Proces magazynowy składa się z przepływu

materiałów i informacji.

Proces magazynowy dzieli się na 4 podstawowe fazy:

1. Przyjmowanie,

2. Składowanie,

3. Kompletowanie,

4. Wydawanie.

1. PRZYJMOWANIE towaru od jego dostawcy wiąże się z potwierdzeniem odbioru i

przeniesieniem odpowiedzialności za towar na odbiorcę (magazyn).

Rozróżnia się przyjęcie zewnętrzne, od zewnętrznego dostawcy, oraz przyjęcie

wewnętrzne, od wewnętrznego dostawcy w ramach przedsiębiorstwa.

Zasadniczymi operacjami realizowanymi przy przyjmowaniu towarów są:

1. Rozładunek, w wykorzystaniem posiadanych środków transportu wewnętrznego i

urządzeń przeładunkowych,

2. Sortowanie, poprzez rozdzielenie towaru na grupy wg podobieństwa cech

fizycznych,

-Identyfikacja, związana ze stwierdzeniem tożsamości lub jednoznacznym

rozpoznaniem towaru

3. Kontrola ilościowa i jakościowa, która obejmuje sprawdzanie zgodności

asortymentowej i ilościowej towaru z zamówieniem lub z dokumentami

towarzyszącymi dostawie oraz sprawdzenie jakości dostawy (np. brak uszkodzeń),

4. Przygotowanie towaru do składowania, które może polegać na utworzeniu

jednostek ładunkowych lub zmniejszeniu ich wysokości, przeładowaniu do

pojemników, odpowiednim oznakowaniu itp.,

5. Przekazanie dostawy do sfery składowania.

2. SKŁADOWANIE to zbiór czynności związanych z umieszczeniem (ułożeniem)

zapasów na powierzchni lub w przestrzeni składowej budowli magazynowej (np. w

urządzeniach do składowania), w sposób usystematyzowany, odpowiednio do

właściwości zapasów i istniejących warunków. Składowanie towarów w magazynie

jest związane z podstawową funkcją magazynu – ich czasowym przechowywaniem.

Do podstawowych operacji realizowanych w ramach fazy składowania towarów

należą:

1. Odbiór towarów ze strefy przyjęć, jeżeli towar nie jest dostarczany do strefy

składowania przez pracowników dokonujących przyjęcia,

2. Rozmieszczenie towarów w strefie składowania, które powinno uwzględniać takie

kryteria jak: wymagane warunki przechowywania, typ jednostki ładunkowej w

składowaniu, technologia składowania,

3. Przechowywanie towarów, polegające na utrzymywaniu wymaganych warunków

(temperatura, wilgotność, czystość powietrza),

4. Okresowa kontrola,

5. Przekazanie towarów do strefy kompletacji, jeżeli została ona wydzielona.

3. KOMPLETOWANIE to operacja w procesie magazynowym, polegająca na pobraniu

zapasów ze stosów lub urządzeń do składowania w celu utworzenia zbioru zapasów

zgodnie ze specyfikacją asortymentową i ilościową dla określonego odbiorcy.

Kompletowanie może odbywać się w miejscu lub poza miejscem składowania.

Podstawowymi operacjami wykonywanymi w ramach fazy kompletacji są:

1. Przygotowanie jednostek ładunkowych dla potrzeb kompletacji, które zapewnia

pracownikom najszybszy i bezpośredni dostęp do pobieranych towarów,

2. Kompletowanie zamówień, realizowane w strefie składowania lub w strefie

kompletacji, wg zamówień lub wg asortymentów, metodą człowiek do towaru lub

towar do człowieka,

3. Kontrola ilościowa, która potwierdza kompletność stworzonej jednostki

ładunkowej i zgodność z zamówieniem pod kątem asortymentu i ilości,

4. Pakowanie i formowanie jednostek transportowych, w celu:

a) zabezpieczenia towaru przed uszkodzeniem,

b) ochrony otoczenia przed szkodliwym oddziaływaniem terenu,

c) zapewnienia identyfikacji,

5.Pprzemieszczenie do strefy wydań.

4. Wydawanie towarów to fizyczne czynności związane z wydaniem z magazynu

towarów dla ustalonego odbiorcy wraz z potwierdzeniem przekazania.

Podobnie jak w przypadku przyjęcia do magazynu, rozróżnia się wydania zewnętrzne

oraz wewnętrzne.

Zasadniczymi operacjami realizowanymi przy wydawaniu towarów są:

1. Pakowanie i formowanie jednostek transportowych, jeżeli nie nastąpiło to w fazie

kompletacji,

2. Kontrola wydania, polegająca na sprawdzeniu przygotowanego towaru

dokumentami wydania,

3. Załadunek środków transportu, z uwzględnieniem postaci ładunku, rodzaju środka

transportu i tras.

Wyszukiwarka

Podobne podstrony:

download Zarządzanie Produkcja Archiwum w 09 pomiar pracy [ www potrzebujegotowki pl ]

Wyklad 2 zarzadzanie produkcja

zarządanie produkcją 5

zarządanie produkcją 2

Komputerowe systemy zarządzania produkcją

9 Podstawy zarządzania produkcją

Zarzadzanie produktem, wyklad 5

01 Przygotowanie produkcji piek Nieznany (2)

ZARZADZANIE PRODUKCJA, Zarządzanie projektami, Zarządzanie(1)

zarządzanie produkcją (2 str), Zarządzanie(1)

Nauka o organizacji 4a, Zarządzanie produkcją, Nauka o organizacji

ZARZĄDZANIE PRODUKCJĄ WYK T1

06 zarzadzanie czasemid 6452 Nieznany (2)

LOGISTYKA JAKO STRATEGIA ZARZĄDZANIA PRODUKCJĄ

Harvard Business Review zarzadzanie produktem

Proces produkcyjny i wytworczy Nieznany

19 Zarzadzanie gospodarstwem og Nieznany

więcej podobnych podstron