Inż ynieria Polimero w – ś cieranie

elaśtomero w (c w. 1)

Wśtęp teoretycżny

Ścieranie jest zużyciem materiału powstałym w wyniku poruszania się względem siebie

powierzchni dwóch różnych ciał. Występuje zwykle gdy jest różnica twardości materiałów

(gdzie materiał mniej twardy ulega degradacji). W mikroskali objawia się nieciągłościami

struktury materiału pojawiającymi się wraz z czasem eksploatacji materiału (gdzie zachodzą

zjawiska tarcia): mikropęknięcia, skrawanie, odrywanie kawałków materiału i jego przesuw

po powierzchni ściernej. Tarcie i zjawisko ścierania są szczególnie ważne przy pracy układów

ruchomych, w logistyce, transporcie. W przypadku badanego przez obie grupy tworzywa

pochodzącego ze zdewulkanizowanych opon samochodowych odporność na ścieranie opon

decyduje o bezpieczeństwie, jakości i czasu eksploatacji pojazdu.

Podatność materiału na ścieranie badano aparatem Schoppera – Schlobacha do badania

scieralności. Stopień ścieralności oznaczano jako zużycie objętości próbki podczas testu.

Badano je pośrednio, poprzez zbadanie ubytku masy próbek po ścieraniu, oraz oznaczaniu

gęstości materiału na wadze zanurzonej w metanolu o gęstości 0,7918. Waga automatycznie

wyznaczała gęstość na podstawie zmiany masy próbki zanurzonej w metanolu oraz

całkowitemu przyrostowi masy próbki. Znając gęstość metanolu gęstość materiału można

łatwo wyznaczyć z prawa Archimedesa.

Wykonanie badania

Procedura badania wyglądała następująco: najpierw czyszczono aparat z resztek poprzednio

badanych próbek (uchwyt aparatu podniesiony), następnie przesuwano uchwyt na początek

śruby, próbkę umieszczano w uchwycie, następnie po opuszczeniu uchwytu z próbką na

powierzchnię walca obleczonego tkaniną cierną aparat uruchamiano aż do przemieszczenia

się próbki do końca śruby.

Badacze podzielili się na dwie grupy i zbadali po cztery próbki.

Ścieralność policzono z zależności:

,

Gdzie:

m

1

– masa próbki przed ścieraniem

m

2

– masa próbki po ścieraniu

ρ – gęstość próbki

Δm

w

– średni ubytek masy próbek

V – ubytek objętościowy próbek

0,2 – teoretyczny ubytek masy wzorcowej

Wyniki pomiaro w

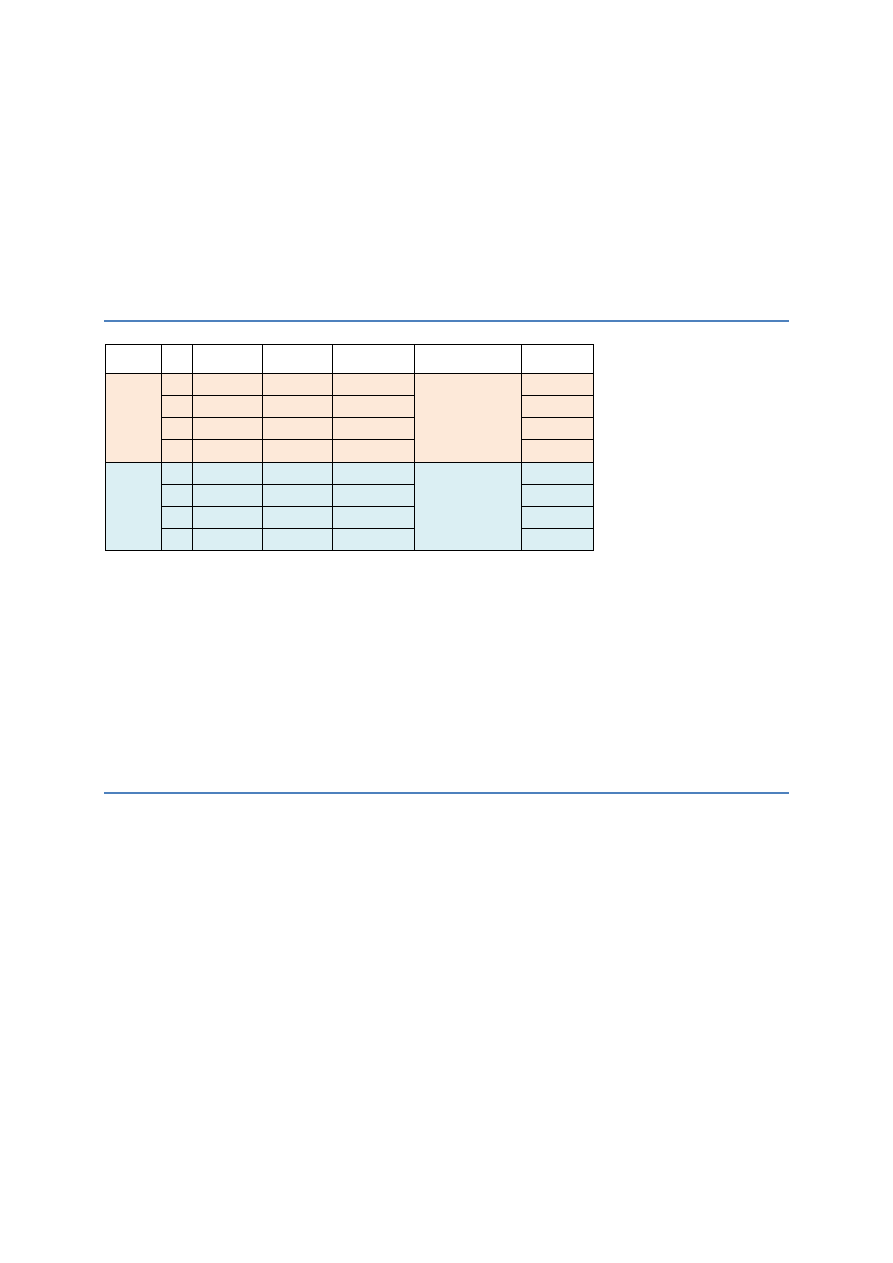

Grupa LP m

1

[g]

m

2

[g]

ρ [g/dm

3

]

Δm

w

[g]

V [cm

3

]

B

1 2,1051 1,8775

1,0311

0,2844

0,2235

2 2,1039 1,8525

1,0321

0,2466

3 2,1087 1,7379

1,0323

0,3636

4 2,1040 1,8161

1,0302

0,2829

A

1 2,0142 1,8400

0,9908

0,1976

0,1780

2 2,0100 1,7830

0,9897

0,2322

3 2,0150 1,8060

0,9909

0,2135

4 2,0100 1,8300

0,9879

0,1845

Tab.1 Wyniki pomiarowe z obliczonymi wartościami ścieralności

Średnie wartości ścieralności wynoszą:

grupa A: 0,2792 cm

3

grupa B: 0,2020 cm

3

Analiża otrżymanych wyniko w

Obliczenia wykonano w arkuszu kalkulacyjnym programu Microsoft Excel. Można zauważyć,

że wyniki poszczególnych grup nieco się między sobą różnią.

Grupa A ma mniejsze odchylenie standardowe ścieralności (0,0254 przy 0,0614 grupy

B) jak również mniejszy rozstęp między skrajnymi wartościami (0,0542; grupa B –

0,1402)

grupa A ma próbki o nieco mniejszej gęstości

grupa B miała próbki o nieco większej ścieralności

Trzeba dodać, że ponieważ grupy pracowały razem, na zmianę, badając po kolejnej

próbce materiału, warunki badania pozostały niezmienione – temperatura, wilgotność,

rodzaj tkaniny ściernej, docisk próbki do materiału, prędkość i dokładność ważenia również

były praktycznie identyczne). Może to świadczyć o mniejszej staranności jednej z grup przy

badaniu.

Oczywiście te różnice w danych nie muszą determinować, która z grup lepiej czy też

gorzej wykonała ćwiczenie. Przede wszystkim dlatego, że obie grupy korzystały z różnych

próbek – z dwóch różnych partii dewulkanizatu. Sama wielkość odchyleń może świadczyć o

gorzej przeprowadzonym badaniu (np. błędach przy czyszczeniu aparatu, niedokładnym

umieszczeniu próbki w uchwycie), jednak większa rozbieżność między wynikami wynikać

może równie dobrze z:

różnej struktury wyciętych próbek

nieprawidłowo przygotowanych próbek

przebiegu procesu dewulkanizacji

rodzaju mieszanki gumowej podległej procesowi dewulkanizacji

zanieczyszczeniom polimeru wtrąconym podczas procesu dewulkanizacji

Biorąc pod uwagę możliwe błędy pomiarowe:

różny, niejednolity sposób umieszczania próbki w aparacie – różnica np. w kącie

umieszczenia próbki powoduje zmianę powierzchni styku między płótnem owiniętym

na walcu a samą próbką, co generuje inne siły powodujące szybsze lub wolniejsze

zniszczenie materiału, czy też zbyt głębokie lub płytkie umieszczenie próbki w głowicy

– co może nawet spowodować uszkodzenie tkaniny ciernej.

niedokładne oczyszczenie próbki przed ważeniem

niedokładne oczyszczenie walca z resztek startego wulkanizatu, lub pozostawione

włosie z pędzla, którym czyszczono tkaninę

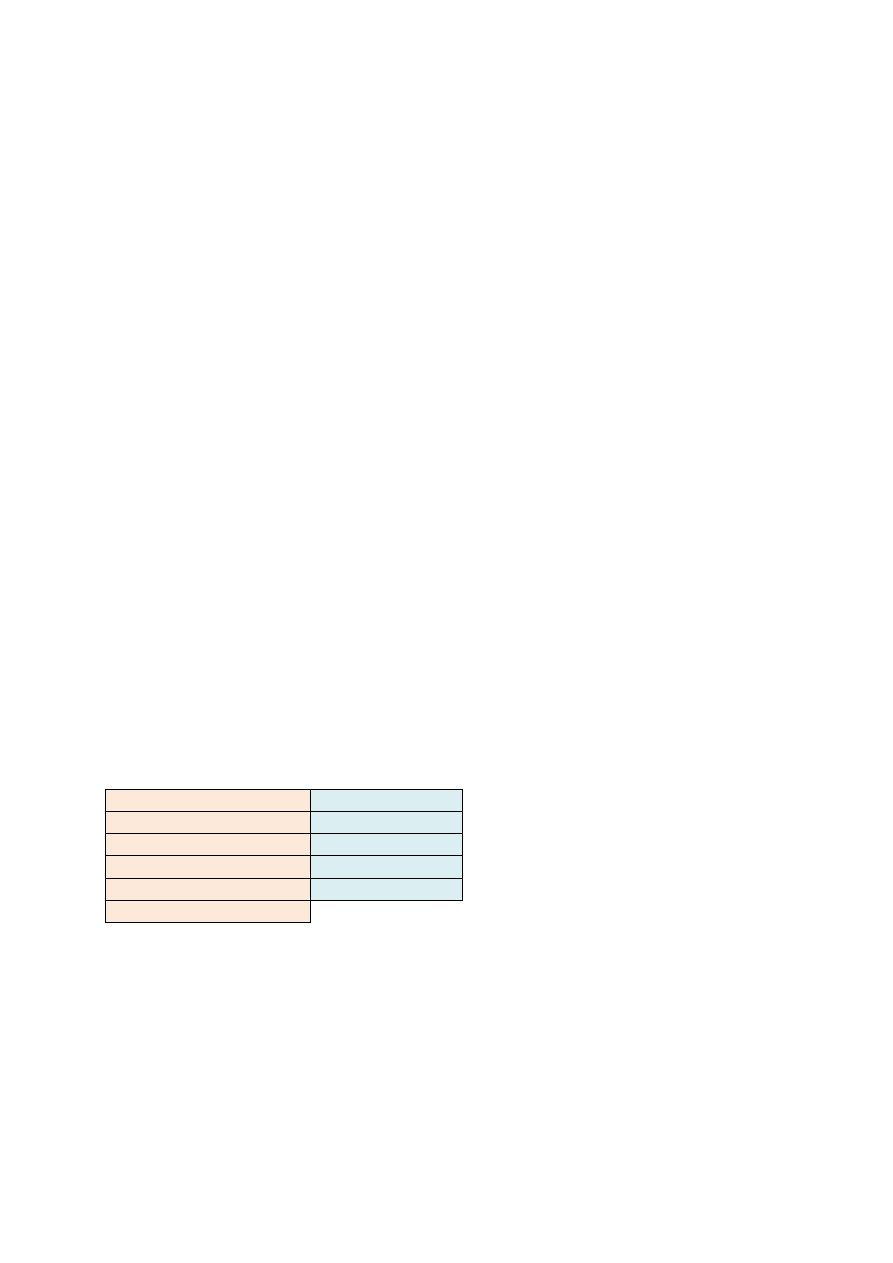

Skład osobowy:

GRUPA

„B”

Grupa

„A”

Tomczak Karolina

Ciepły Piotr

Monika Szarało

Olszewski Tomasz

Martyna Szuszkowska

Zielińska Monika

Świątek Brzeziński Łukasz Klebeko Jacek

Ola Popakul

Wyszukiwarka

Podobne podstrony:

Lab 1 Scieralno ć elastomerów

TD 01

Ubytki,niepr,poch poł(16 01 2008)

01 E CELE PODSTAWYid 3061 ppt

01 Podstawy i technika

01 Pomoc i wsparcie rodziny patologicznej polski system pomocy ofiarom przemocy w rodzinieid 2637 p

zapotrzebowanie ustroju na skladniki odzywcze 12 01 2009 kurs dla pielegniarek (2)

01 Badania neurologicz 1id 2599 ppt

01 AiPP Wstep

ANALIZA 01

01 WPROWADZENIA

01 piątek

choroby trzustki i watroby 2008 2009 (01 12 2008)

syst tr 1 (2)TM 01 03)13

Analiza 01

więcej podobnych podstron