Logistyka produkcji

Dr inż. Jacek Rudnicki

Politechnika Wrocławska

Wydział Informatyki i Zarządzania

Strona internetowa:

http://www.ioz.pwr.wroc.pl/pracownicy/mateiały

1. Zarządzanie logistyczne w strategii zintegrowanego

zarządzania MRPII/ERP

2. Główne planowanie produkcji i planowanie potrzeb

materiałowych (MPS + MRP)

3. Zarządzanie logistyczne w strategii JIT/Lean Production

4. Zarządzanie logistyczne w strategii TOC – zarządzanie

ograniczeniami

3

LOGISTYKA

to zarządzanie przepływem materialnym

i związanym z tym przepływem informacji oraz kapitału

celem skutecznego i efektywnego zaspokojenia potrzeb odbiorcy

Zarządzanie przepływem w przedsiebiorstwie obejmuje planowanie,

organizowanie, kierowanie realizacją i kontrolowanie w obszarze

zaopatrzenia, produkcji i dystrybucji

Określenie najkrótsze

LOGISTYKA

to proces zarządzania łańcuchem dostaw

4

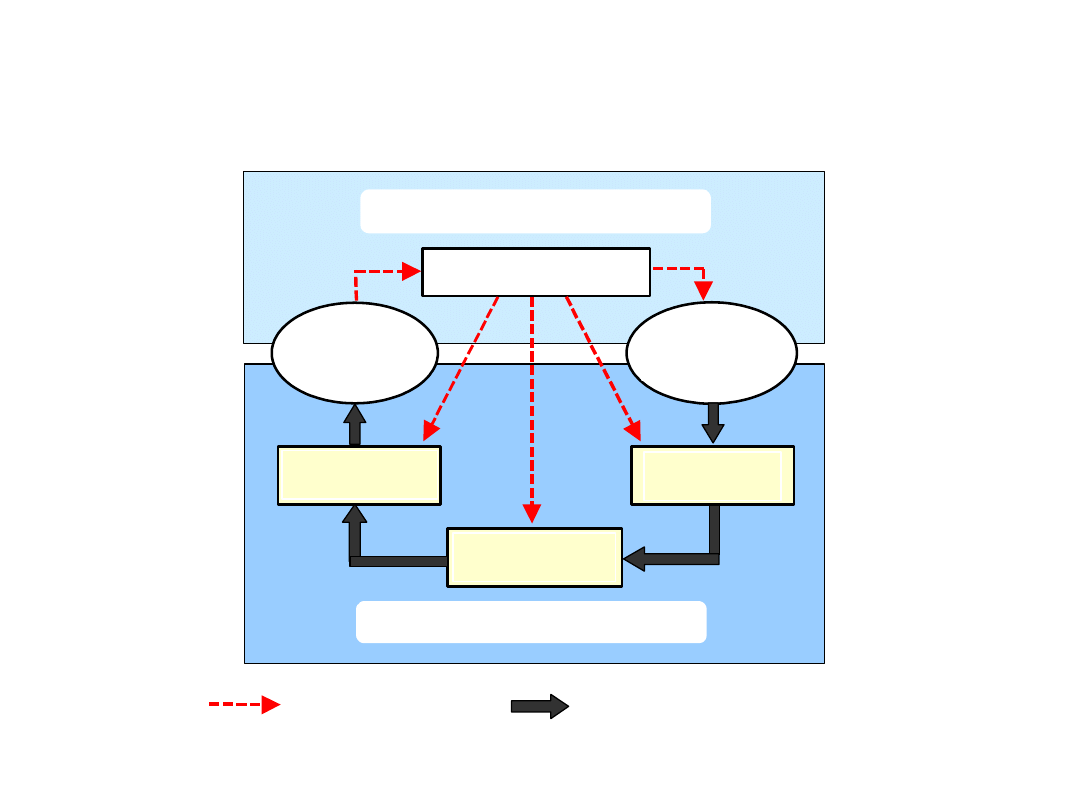

Przepływy w przedsiębiorstwie

Przedsiębiorstwo

(system zarządzania)

Zarządzanie finansami

Przepływ pieniędzy

Zarządzanie informacją

Przepływ informacji

Zarządzanie zaopatrzeniem

Zarządzanie produkcją

Zarządzanie dystrybucją

Przepływ dóbr

Logistyka produkcji

DOSTAWCY

PRODUKCJA

KLIENCI

Logistyka produkcji

Logistyka dystrybucji

Logistyka zaopatrzenia

Logistyka produkcji – funkcja zarządzania przepływem dóbr i

informacji w procesach produkcji

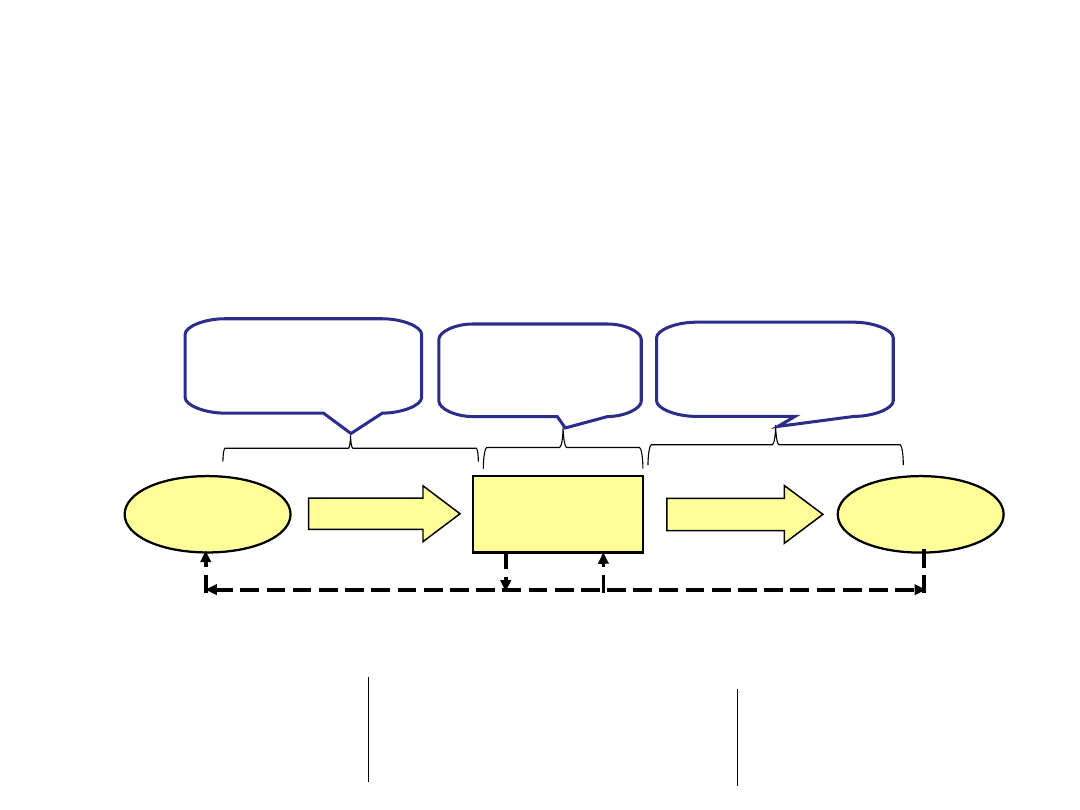

Łańcuch logistyczny przedsiębiorstwa

Strumień dóbr

nabywanych

Strumień dóbr

przetwarzanyc

h

Strumień dóbr

sprzedawanych

Przepływ informacji

6

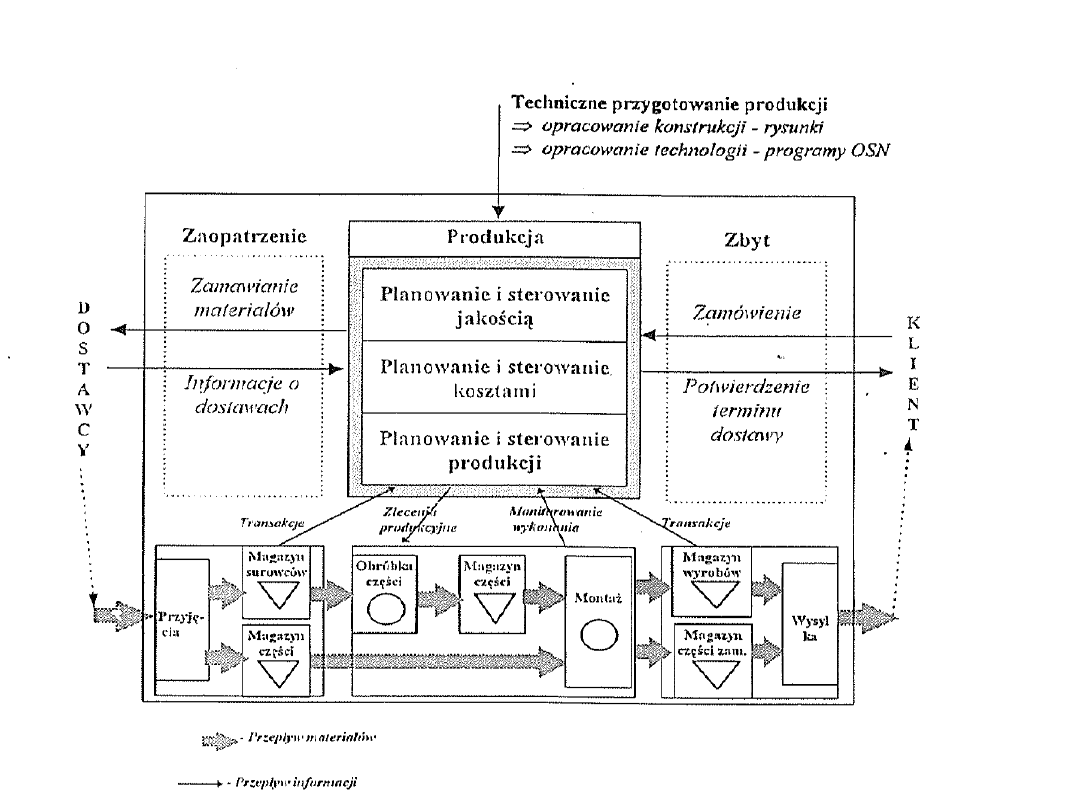

Logistyka przedsiębiorstwa

D

O

S

T

A

W

C

Y

O

D

B

I

O

R

C

Y

ZAOPATRZENIE

Surowce, elementy

Materiały pomocnicze

PRODUKCJA

Produkcja w toku

Roboty w toku

DYSTRYBUCJA

Wyroby gotowe

Części zamienne

Logistyka

marketingowa

Logistyka zaopatrzenia Logistyka produkcji

Logistyka dystrybucji

Logistyka materiałowa

Logistyka towarowa

Logistyka zaopatrzenia

Logistyka dystrybucji

Logistyka przedsiębiorstwa

Logistyka utylizacji i powtórnego zagospodarowania (recyklingu)

Logistyka produkcji jest częścią logistyki przedsiębiorstwa, która

koncentruje się na zarządzaniu przepływem materialnym i informacji od

magazynu materiałów wejściowych do produkcji do magazynu wyrobów

gotowych

Logistyka w przedsiębiorstwie

W przedsiębiorstwie strumień materialny przepływa przez

następujące obszary funkcjonalne:

•Zaopatrzenie – pozyskiwanie (nabywanie) dóbr materialnych od

dostawców. W przedsiębiorstwie produkcyjnym jest to zaopatrzenie

materiałowe – pozyskiwanie surowców i składników koniecznych do

produkcji

•Produkcja – proces transformacji materiałów dla dodania wartości i

wytworzenia produktu.

•Dystrybucja – czynności związane z zapewnieniem klientowi

dostępności dobra w wymaganej ilości, jakości i terminie oraz

możliwości korzystania z nabytego dobra. Dystrybucja obejmuje

także wysyłkę dóbr.

W obszarach zaopatrzenia, produkcji i dystrybucji przebiega

manipulowanie materiałami, czyli takie czynności jak przyjęcie,

transport wewnętrzny , składowanie, magazynowanie, pakowanie,

rozdział, wydanie.

Wyróżnia się:

Logistykę zaopatrzenia

Logistykę produkcji (w przypadku przedsiębiorstwa handlowego

lub usługowego będzie to logistyka operacji)

Logistykę dystrybucji.

Logistykę zwrotną

8

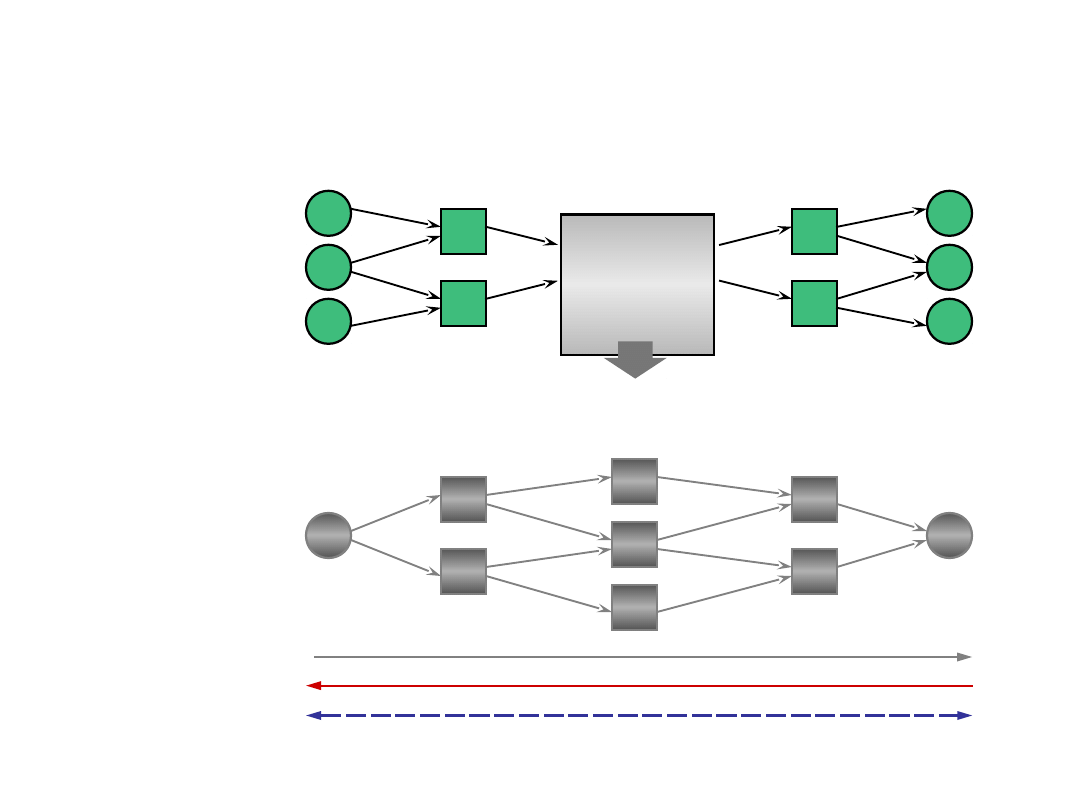

Rodzaje łańcuchów dostaw w

przedsiębiorstwie

Łańcuch dostaw = łańcuch logistyczny

Łańcuch

logistyczny

zewnętrzny

Dostawcy usług

logistycznych

Rynek

dostawców

Producent

Rynek

odbiorców

Dostawcy usług

logistycznych

Działalnoś

ć

produkcyj

na

(wytwórcza)

Przepływ materiałów

Przepływ informacji

Przepływ pieniędzy

Produkcja

elementów

Sprzedaż

(zbyt)

Zaopatrzenie

Montaż

zespołów

Montaż

wyrobów

Łańcuch

logistyczny

wewnętrzny

Logistyka produkcji

• Logistyka produkcji to koncepcja zarządzania

przepływami dóbr i informacji (materiałów) w procesach

transformacji (produkcji) oparta na zintegrowanym i

systemowym – procesowym ujmowaniu tych przepływów w

funkcjach planowania, organizowania, sterowania i

kontrolowania

CO? – właściwy produkt (right product)

ILE? – właściwa ilość (right quantity)

JAK? – właściwa jakość (right quality)

GDZIE? – właściwe miejsce (right place)

KIEDY? – właściwy czas (right time)

KOMU? – właściwy odbiorca (right customer)

ZA ILE? – właściwa cena, koszt (right price)

7W – 7R (ang.)

7W – 7R (ang.)

Uproszczona formuła logistyki

CEL ZARZĄDZANIA LOGISTYCZNEGO (Logistyki)

Zapewnienie „dostępności” poprzez koordynację i

synchronizację

podaży i popytu odbiorców na wyroby i usługi przy

najmniejszym koszcie

Skuteczność rynkowa

Efektywność operacyjna

10

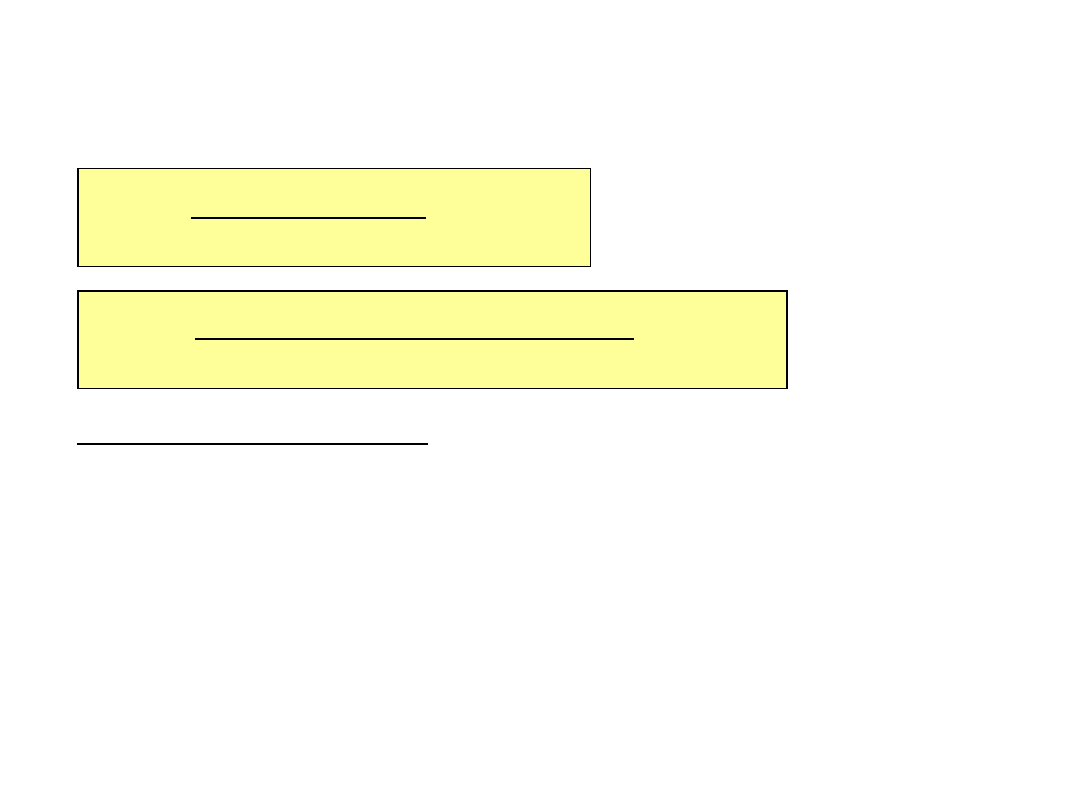

Podstawowe mierniki działalności

produkcyjnej

Efekty osiągnięte

SKUTECZNOŚĆ =

Efekty planowane

Wskaźnik oceny działalności

koncentrujący się na wyjściu

systemu, określany jako stopień

osiągnięcia przez system

założonego celu

SKUTECZNOŚĆ – rynkowa (effectiveness)

Efekty osiągnięte

EFEKTYWNOŚĆ =

Nakłady

poniesione

Iloraz osiągniętych efektów i

nakładów poniesionych na ich

uzyskanie

w wymiarze wartościowym

EFEKTYWNOŚĆ – ekonomiczna (efficiency)

Wielkość efektów

PRODUKTYWNOŚĆ =

Wielkość nakładów

Iloraz osiągniętych efektów i nakładów

poniesionych na ich uzyskanie

w wymiarze rzeczowym (ilościowym)

lub wartościowym

PRODUKTYWNOŚĆ (productivity) – miernik efektywności produkcji

Produktywność

11

Wielkość produkcji wytworzonej i sprzedanej

PRODUKTYWNOŚĆ =

Wielkość zużytych zasobów (wejście)

Efekty (wyjście)

PRODUKTYWNOŚĆ =

Praca + Materiały + Energia + Kapitał + Inne

Kategorie produktywności:

Produktywność całkowita:

Stosunek wielkości produkcji wytworzonej i sprzedanej do łącznej wielkości

zużytych zasobów w rozpatrywanym okresie

Obliczanie:

Produkcja jednorodna: wielkość produkcji wyrażamy w jednostkach produkcji

wytworzonej (np. sztukach), wielkość zużytych zasobów wyrażamy

wartościowo (wartość zużytych zasobów)

Produkcja niejednorodna: wielkość produkcji wytworzonej i wielkość zużytych

zasobów wyrażamy wartościowo (np. w złotówkach)

Produktywność cząstkowa

Stosunek wielkości produkcji wytworzonej do wielkości zużytych zasobów

określonego rodzaju w rozpatrywanym okresie. Zużywane zasoby: praca,

materiały, energia, kapitał

Produktywność

• Stosunek wytworzonych produktów zużytych do ich

wytworzenia zasobów

• Produktywność określa się jak efektywni jesteśmy w

wykorzystaniu zasobów w produkcji produktów

12

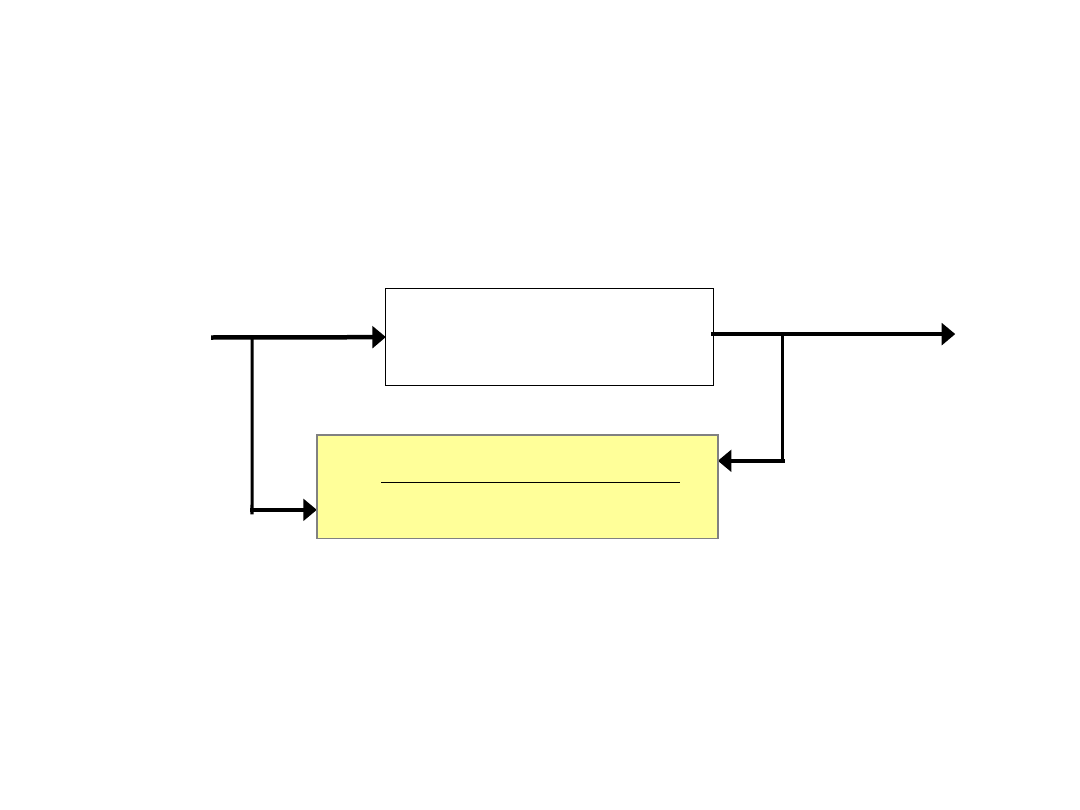

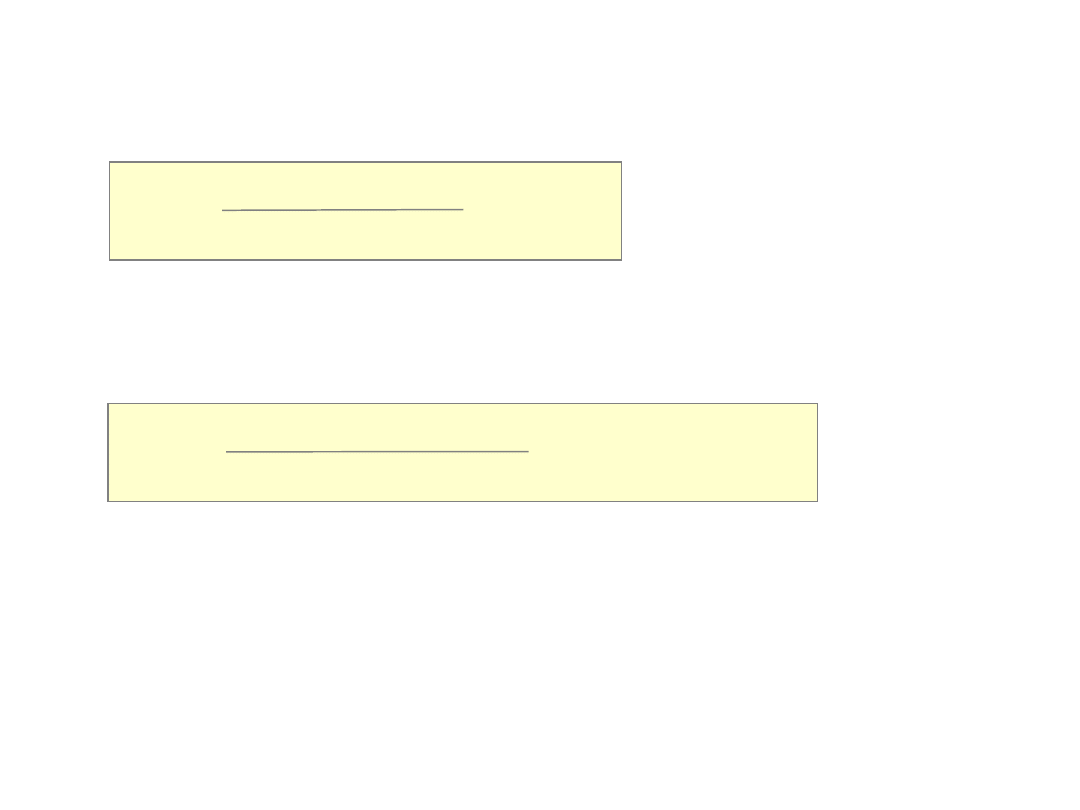

PROCES

PRODUKCJI

Produkcja wytworz. i sprzed.

P =

Wielkość zużytych zasobów

Zasoby:

Praca

Kapitał

Materiał

y

Maszyn

y

Energia

Wiedza

Czas

Produkty

Sposoby zwiększania produktywności:

•

Produkować więcej przy zużywaniu tej samej

ilości zasobów

•

Produkować taką samą ilość przy zużywaniu

mniejszych zasobów

•

Produkować więcej przy zużywaniu mniejszych

zasobów

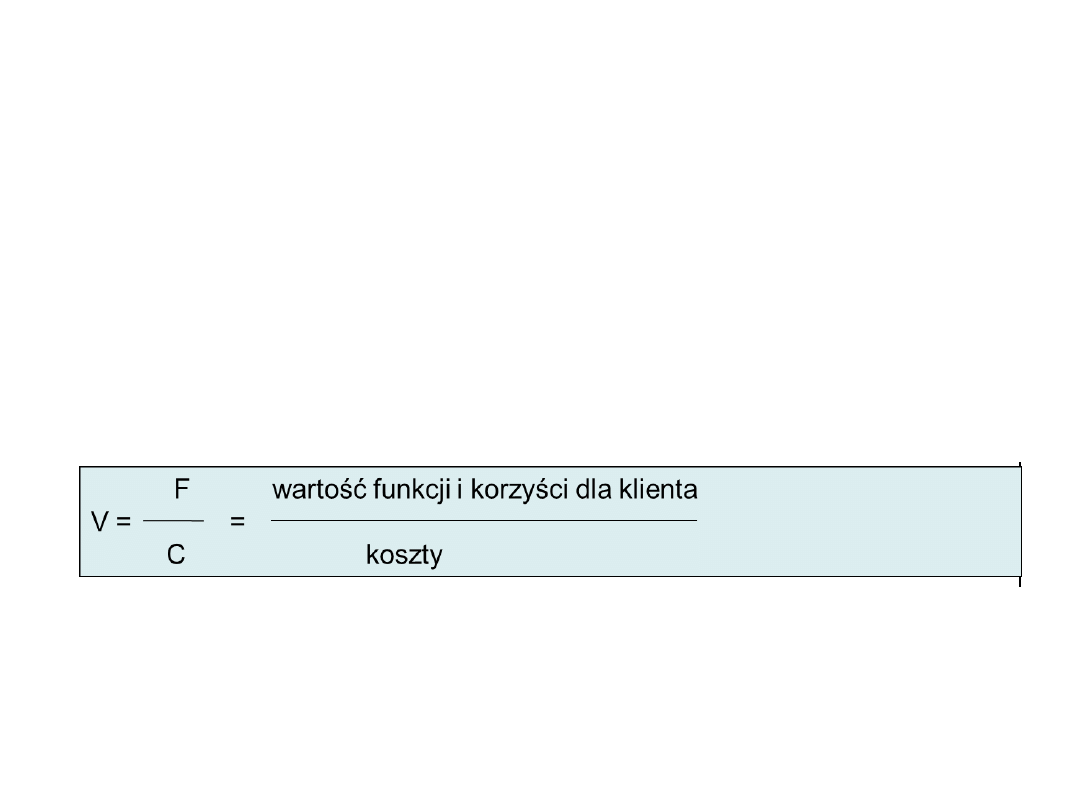

Proces produkcyjny jako proces

dodawania wartości

• Wartość dodana w procesie produkcji: część wartości produktu powstała i

dodana do produktu w procesie produkcyjnym

• Wartość dodana zwiększa wartość produktu

• Wartość z punktu widzenia klienta

• Wartość odpowiada ilości pieniędzy jakie klient jest gotów zapłacić

za funkcje i korzyści z posiadania produktu

• Warunek nabycia produktu: Cena produktu równa lub niższa od wartości

dla klienta, ale wyższa od kosztów

13

V >> 1 – warunek sprzedaży produktu, warunek

konieczny rentowności produkcji

Wskaźnik

wartości

Łańcuch wartości

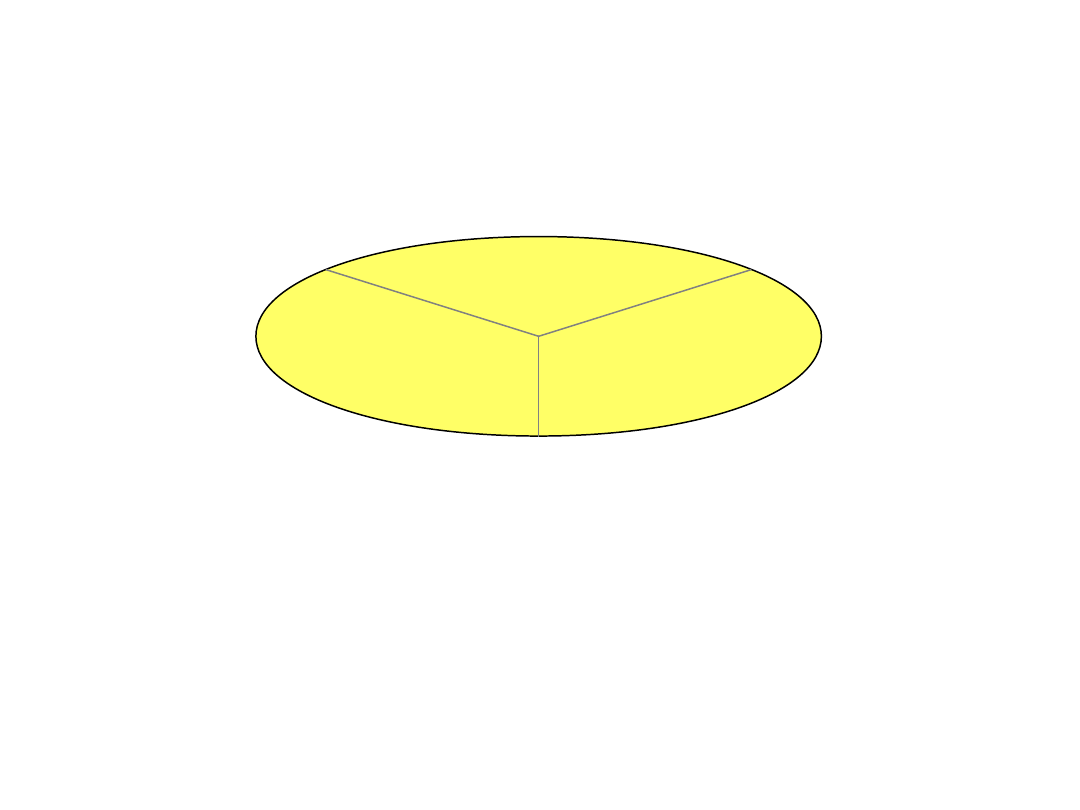

Sekwencja działań w łańcuchu dostaw tworzenia i dodawania wartości dla

produktu z punktu widzenia klienta

ŁAŃCUCH WARTOŚCI (Value Chain)

Michael Porter (Harward Business

School)

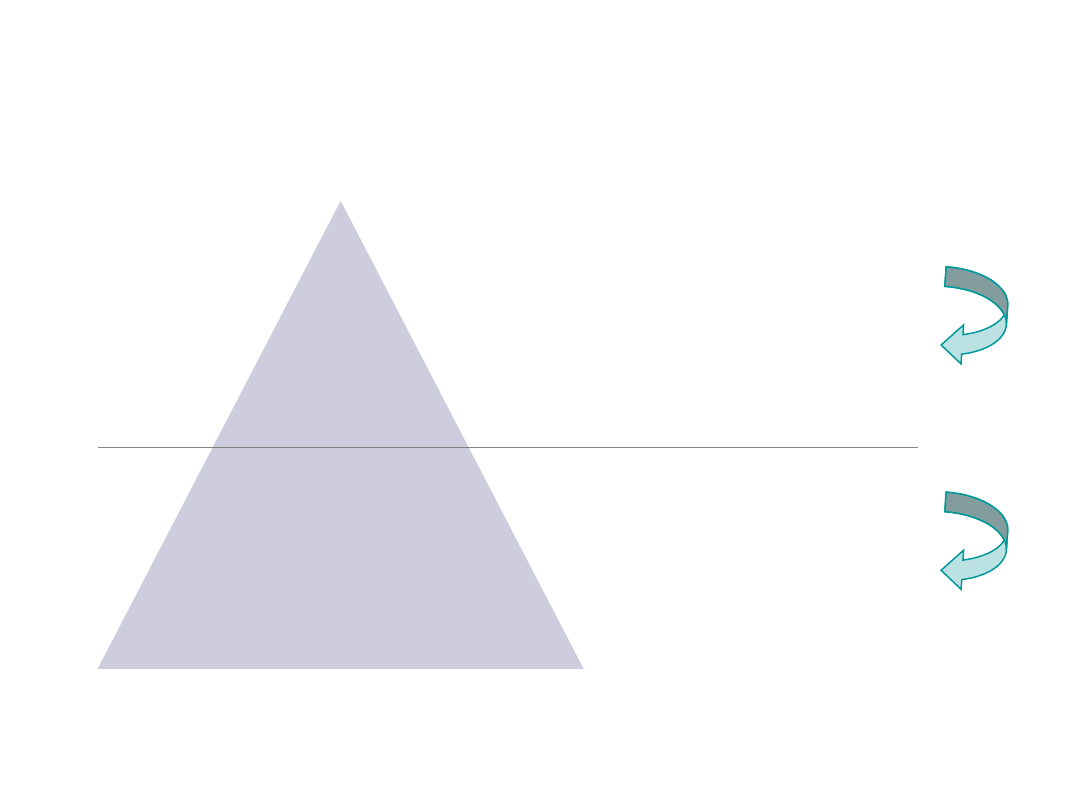

DZIAŁANIA PODNOSZĄCE KOSZTY

(czas realizacji)

DZIAŁANIA DODAJĄCE WARTOŚĆ

DZIAŁANIA DODAJĄCE WARTOŚĆ

Działania przekształcające

materiał, poprawiające jakość

produktu, poziom obsługi itp.

DZIAŁANIA PODNOSZĄCE

KOSZTY

Koszty produkcji,

transportu,

magazynowania, zapasów,

administracyjne itp

.

14

Łańcuch wartości – pojęcie korespondujące z łańcuchem dostaw

NIE WSZYSTKIE DZIAŁANIA TWORZĄ WARTOŚĆ, ALE WSZYSTKIE GENERUJĄ

KOSZTY

Wartość dodana

„Klient kupuje nie produkt, tylko korzyści (użyteczności)”

Koncepcja marketingu tradycyjnego

orientacja na produkt

Zadowolenie klienta z pozytywnej oceny produktu, jego jakości i ceny

PRODUKCJA

Użyteczność formy

LOGISTYKA

Użyteczność miejsca

Użyteczność czasu

MARKETING

Użyteczność

posiadania

(dysponowania)

15

WARTOŚĆ DODANA TO COŚ, ZA CO KLIENT JEST GOTÓW ZAPŁACIĆ

Koncepcja marketingu dynamicznego

orientacja na klienta

(odbiorcę)

Zadowolenie z oceny produktu, jakości, ceny oraz dostępności w czasie i

przestrzeni

UŻYTECZNOŚĆ CZASU

Wartość stworzona i dodana

poprzez udostępnienie

produktu

we właściwym czasie

UŻYTECZNOŚĆ MIEJSCA

Wartość stwo rzona i dodana poprzez

umożliwienie, aby produkt mógł być

kupiony

lub skonsumowany w odpowiednim

miejscu

1. Zmienić „materiał” – analiza wartości, czy można

zastosować tańszy materiał

2. Zwiększyć produktywność (np. zwiększyć nakłady

przy szybszym wzroście efektów)

3. Zmniejszyć materiałochłonność produkcji

4. Zmniejszyć ilość zużywanej energii i zmniejszyć jej

koszty

5. Skrócić czas realizacji

6. Poprawić jakość

7. Przenieść produkcję do kraju o taniej sile roboczej

Wybrane sposoby redukcji kosztów wytwarzania

i zwiększania produktywności

17

Tadeusz Zbroja

Logistyczny system produkcyjny

Przedsiębiorstwo produkcyjne

aby mogło skutecznie i

efektywnie zaspokajać potrzeby

klienta musi stworzyć właściwy

system produkcyjny

Orientacje zarządzania

przedsiębiorstwem

Orientacja

rynkowa

Orientacja

efektywnościowa

Wysoki poziom

obsługi klientów

SKUTECZNOŚĆ

Utrzymanie

wysokiej

rentowności

EFEKTYWNOŚĆ

SPRZECZNOŚĆ

zwiększone koszty

niskie koszty

Zarządzanie współczesnym

przedsiębiorstwem

wymaga pogodzenia sprzecznych orientacji

Orientacja efektywnościowa -

preferencje

„Dzisiaj”

Logistyczna koncepcja zarządzania

Racjonalizacja wykorzystania

zasobów zasileniowych

„Wczoraj”

Produkcyjna koncepcja zarządzania

Racjonalizacja wykorzystania

zasobów obiektowych

Racjonalizacja przepływu materiałów

(redukcja wielkości i czasu przepływu)

- minimalizacja zapasów

- minimalizacja czasu realizacji

- terminowość dostaw

Racjonalizacja wykorzystania zdolności produkcyjnej

Program produkcji – wąski asortyment, duże ilości,

(duże serie/partie - wykorzystanie efektu ekonomii skali)

- maksymalizacja wykorzystania maszyn i urządzeń

- maksymalizacja wykorzystania pracowników

Dlaczego zapasy ? - zmiana w strukturze kosztów

wytwarzania

Zapasy - jeden z najkosztowniejszych aktywów przedsiębiorstw

„postawić do dyspozycji odpowiednie materiały,

we właściwej ilości, o odpowiedniej jakości,

we właściwym miejscu i czasie”

Współczesne podejścia

w zarządzaniu produkcją

KONCEPCJE LOGISTYCZNE

Środowisko produkcyjne

PRODUKCJA NA MAGAZYN

PRODUKCJA NA ZAMÓWIENIE

Produkty standardowe

standaryzacja

Brak wpływu klienta

na ostateczną postać produktu

Produkcja powtarzalna

FIRMA

dostawc

a

KLIENT

odbiorca

Produkty zorientowane na klienta

personalizacja - kastomizacja

Duży zakres wpływu klienta

na ostateczną postać produktu

Produkcja skastomizowana

FIRMA

dostawc

a

KLIENT

odbiorca

ŚRODOWISKO PRODUKCYJNE relacja typu „przedsiębiorstwo - klient”

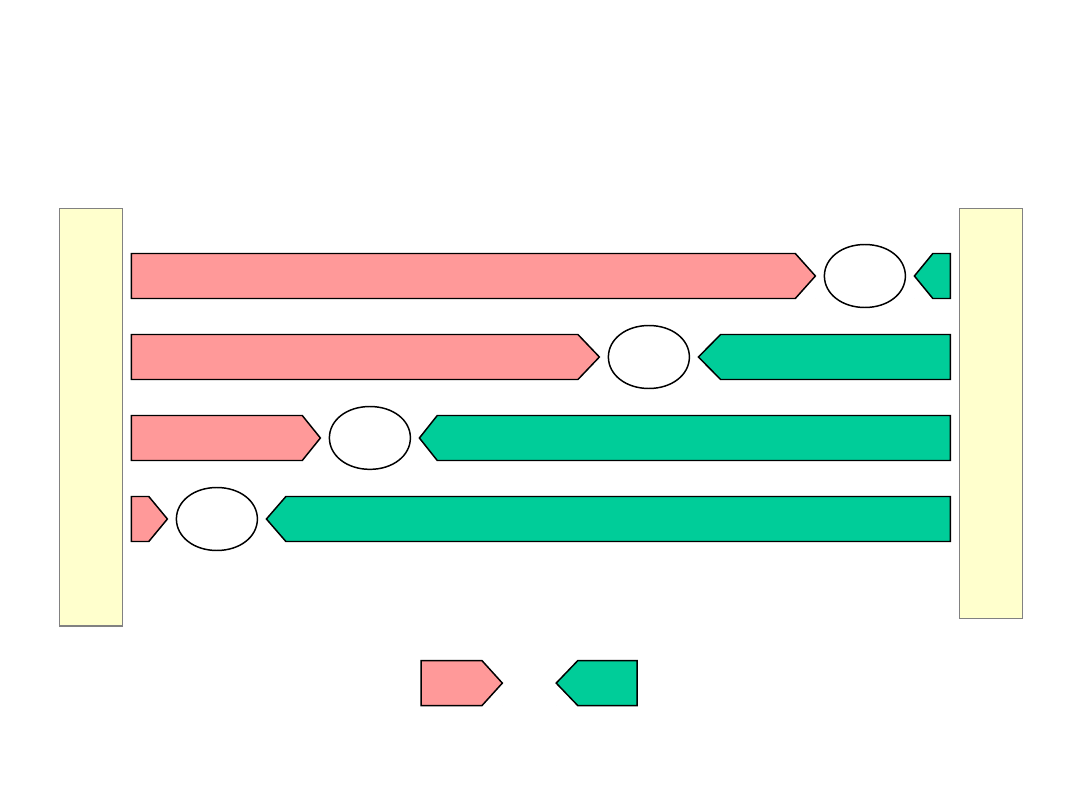

ŚRODOWISKA KLASYCZNE

Punkt oddziaływania zamówienia

klienta

D

O

S

T

A

W

C

Y

K

L

I

E

N

C

I

PNM

ODP

MNZ

ODP

PNZ

ODP

KNZ

ODP

Produkcja oparta o

prognozy

standardowa

Produkcja oparta o

zamówienia

zorientowana na klienta

Customer Order Decoupling Point (ODP)

D

O

S

T

A

W

C

Y

K

L

I

E

N

C

I

PNM

MNZ

PNZ

KNZ

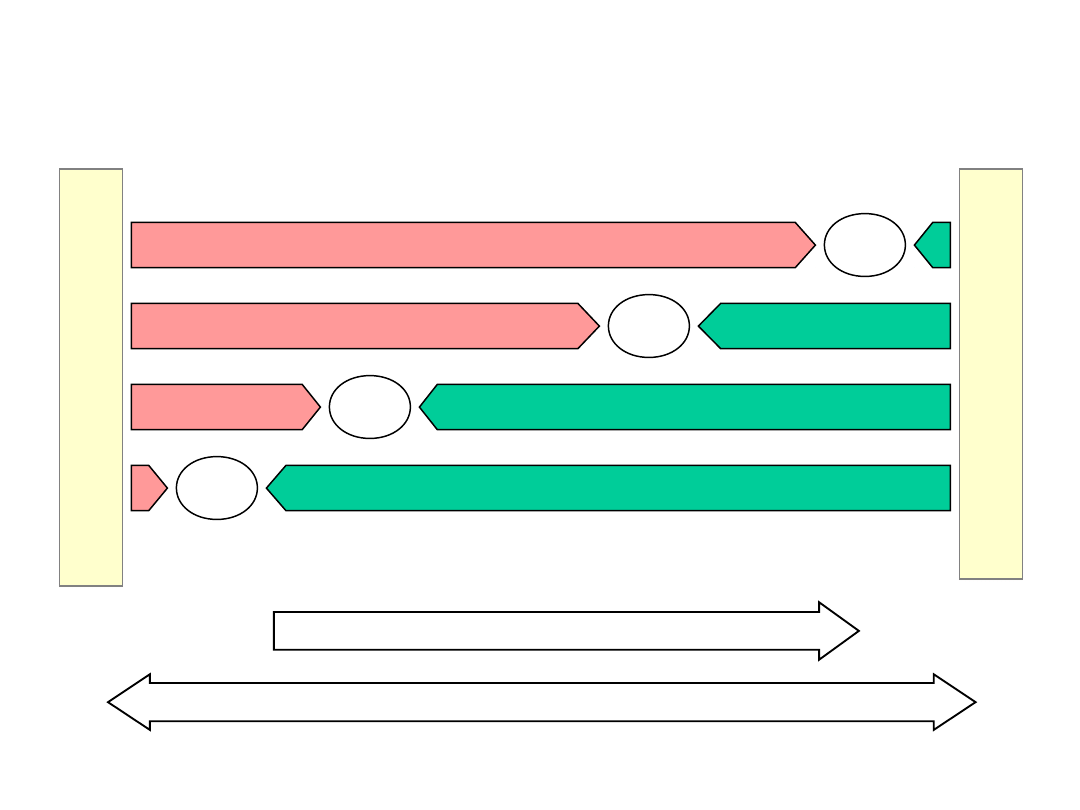

Środowisko produkcyjne a konkurencyjność

Wzrost elastyczności dostaw

Wzrost szybkości dostaw

Wzrost efektywności

wytwarzania

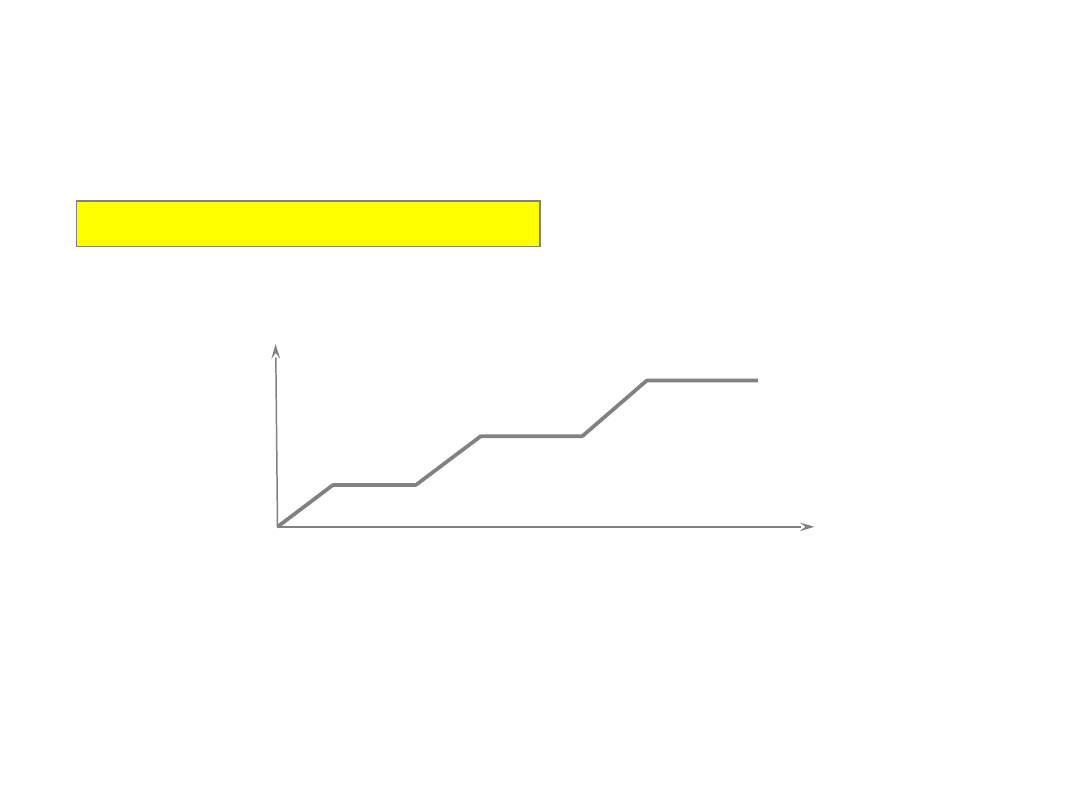

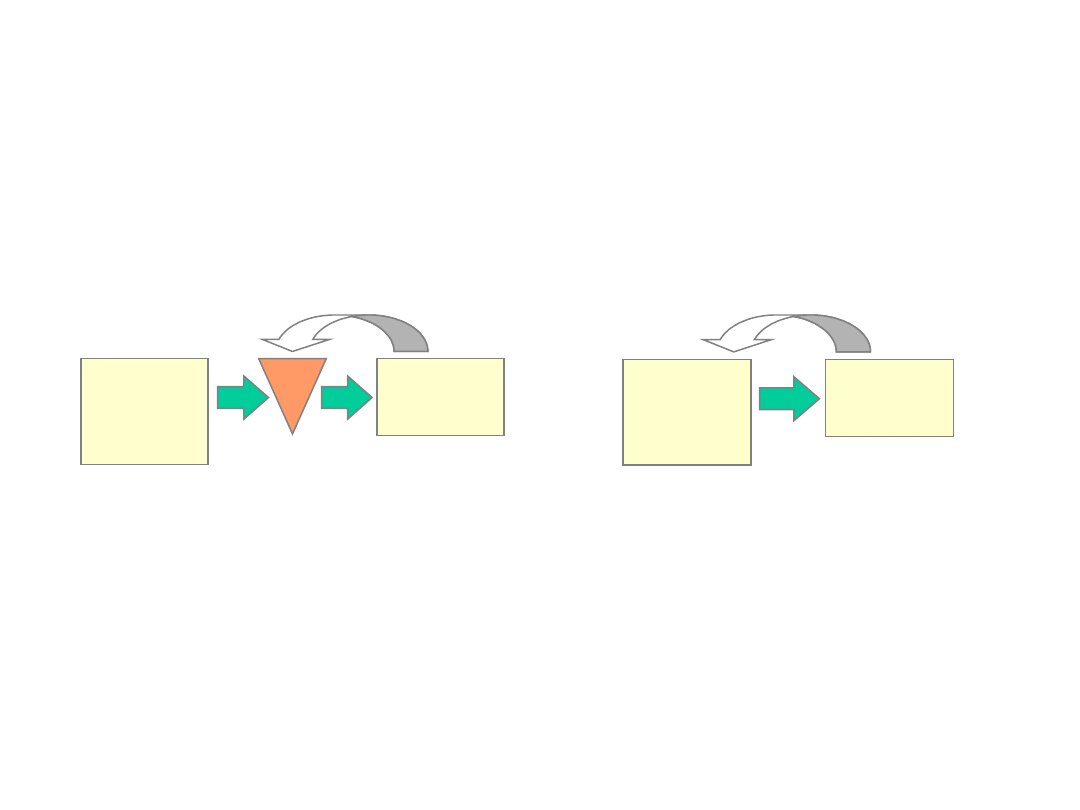

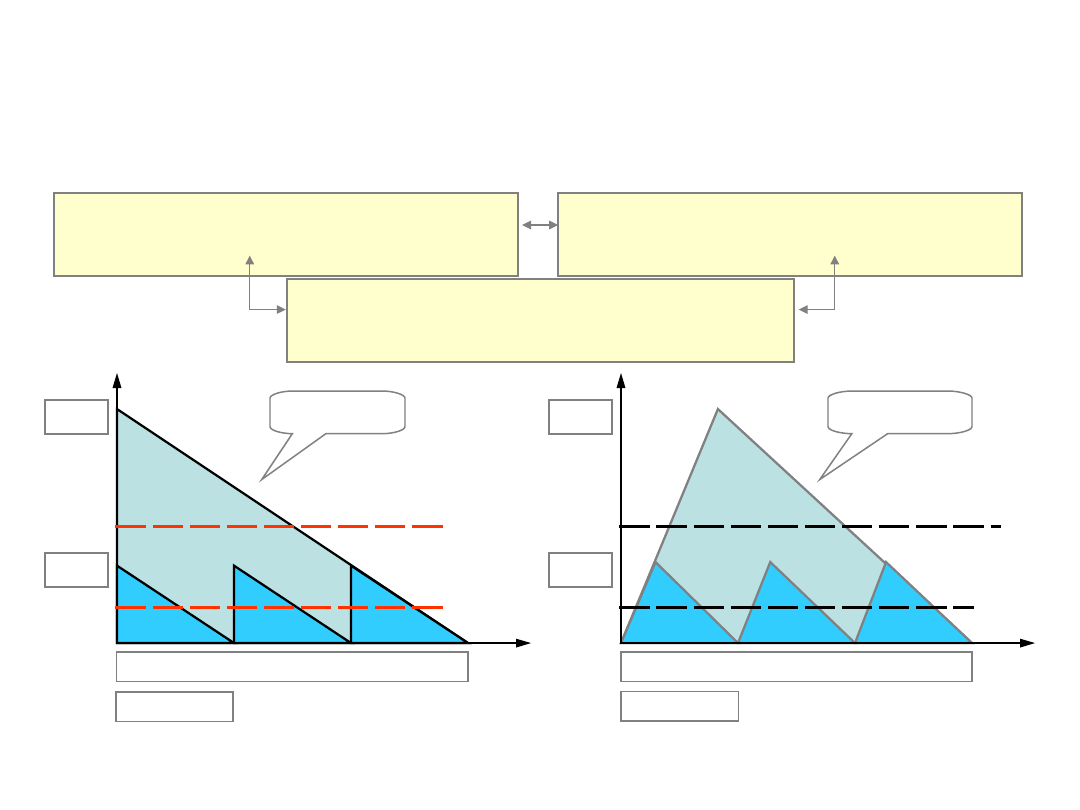

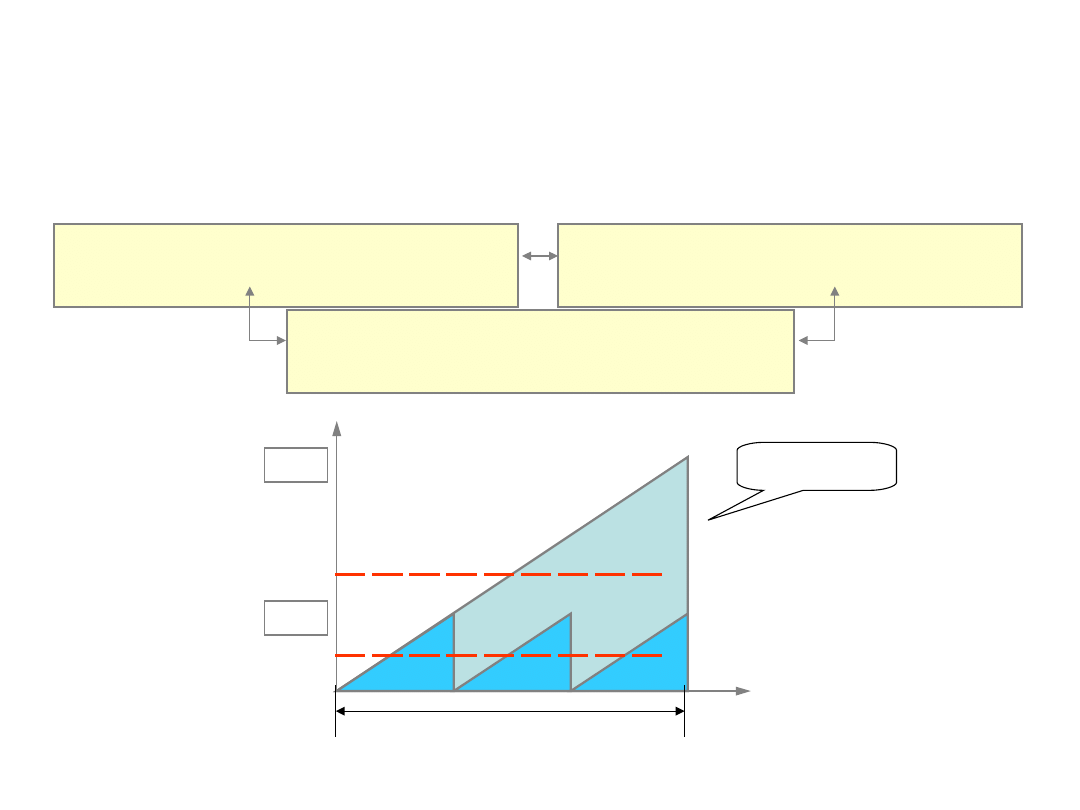

Determinanty przepływu produkcji

Parametr ilościowy (wielkość przepływu)

Parametr czasowy (szybkość przepływu)

SERIA / PARTIA

Ilość materiałów przebywanych w

przedsiębiorstwie

CZAS REALIZACJI

Czas przebywania materiałów w

przedsiębiorstwie

ZAPAS

Ilość i czas przebywania materiałów w

przedsiębiorstwie

Produkcja

Czas zużycia zapasu Q1

Q1

Ilość

Zapas

średni

Czas

Q2

Czas Q2

Zakupy

Q1

Ilość

Zapas

średni

Czas

Q2

Czas zużycia zapasu Q1

Czas Q2

Zależność parametrów przepływu

Parametr ilościowy (wielkość przepływu)

Parametr czasowy (szybkość przepływu)

SERIA / PARTIA

Ilość materiałów przebywanych w

przedsiębiorstwie

CZAS REALIZACJI

Czas przebywania materiałów w

przedsiębiorstwie

ZAPAS

Ilość i czas przebywania materiałów w

przedsiębiorstwie

Q1

Ilość

Zapas

średni

Czas

Q2

Czas realizacji

Sprzedaż

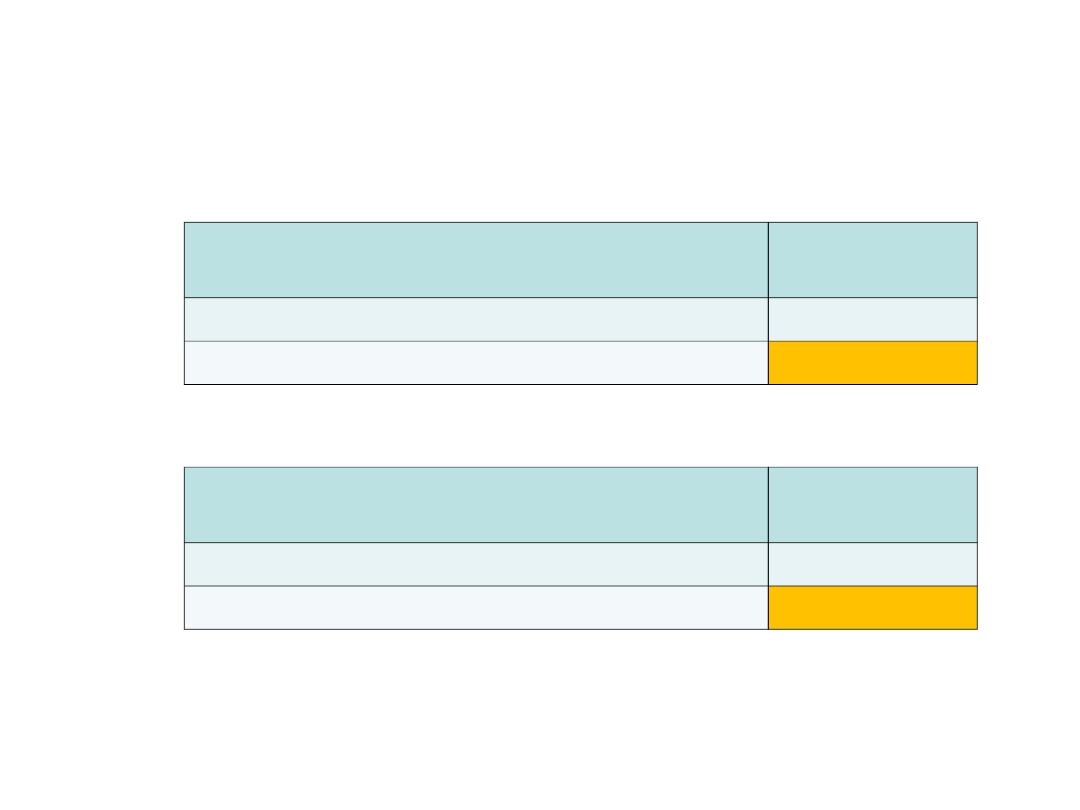

Zapasy a kapitał obrotowy

ŚRODKI PŁYNNE

Kapitał obrotowy niezaangażowany

ZAPASY

KUPOWANE

ZAPASY

PRZETWARZANE

DOSTAWCY

(zobowiązania)

ODBIORCY

(należności)

przepływ pieniężny

przepływ materialno - pieniężny

Kapitał obrotowy zaangażowany

ZAPASY

SPRZEDAWANE

26

Wskaźnik rotacji zapasów

Poniżej 3-4 obrotów

produkcja niesterowalna

(production is out of control)

SPRZEDAŻ (OBRÓT)

WRZ =

ZAPAS ŚREDNI

[w

razach]

ZAPAS ŚREDNI · LICZBA DNI W OKRESIE

WRZ =

SPRZEDAŻ (OBRÓT)

[w

dniach]

Kraje rozwinięte gospodarczo

Po roku 1980 – od 5 do 20 obrotów w roku

1985 - nieliczne firmy amerykańskie: 30-80 obrotów

1985 - niektóre firmy japońskie: 100 obrotów

Dzisiaj – ujemny obrót zapasami (kapitałem obrotowym)

Lata siedemdziesiąte – od 2 do 5 obrotów w roku

Firmy amerykańskie - średnio 3,7 obrotów

Firmy japońskie - średnio 5.5 obrotów

Wskaźnik rotacji zapasów

SPRZEDAŻ (OBRÓT)

WRZ =

ZAPAS (WARTOŚĆ)

[w razach]

ZAPAS (WARTOŚĆ)· 360

WRZ =

SPRZEDAŻ (OBRÓT)

[w dniach]

WRZ wskaźnik rotacji zapasów. Iloraz wielkości sprzedaży i wielkości zapasów.

Wskazuje ile razy w ciągu roku zapasy zostały przekształcone w gotowe wyroby.

Niska wartość WRZ oznacza, że poziom zapasów jest wysoki i firma ponosi

wyższe koszty magazynowe. Wysoki wskaźnik oznacza, że zapasy wystarczają

na mniejszą liczbę dni sprzedaży.

WRZ wskaźnik rotacji zapasów w dniach. Obliczany jest jako

odwrotność wskaźnika rotacji zapasów pomnożoną przez 360 dni.

Oznacza przeciętną liczbę dni, jaka mija od wprowadzenia zapasu do

magazynu do czasu jego opuszczenia. Wysoki poziom wskaźnika

oznacza, że obrót zapasami odbywa się wolno i tym samym zalegają

one w magazynie. Niska wartość wskaźnika wskazuje na szybki obrót

zapasami, co jest sytuacją pożądaną, o ile nie jest związane z brakiem

towarów czy surowców i nie przekłada się na przerwy w produkcji.

Wskaźnik rotacji zapasów

(obliczanie)

Sprzedaż (przychód ze sprzedaży)

1 600 000

PLN

Wartość zapasu

200 000 PLN

Wskaźnik rotacji zapasu (w dniach)

45 dni

Sprzedaż (przychód ze sprzedaży)

1 600 000

PLN

Wartość zapasu

200 000 PLN

Wskaźnik rotacji zapasu (w razach)

8 razy/rok

WRT w razach

WRT w dniach

WRT wielkość wskaźnika zależy od branży. W niektórych

zakładach produkcyjnych wielkość wskaźnika wynosi 100 i

więcej. Oznacza to, że zakład odnawia zapasy co 3 dni.

29

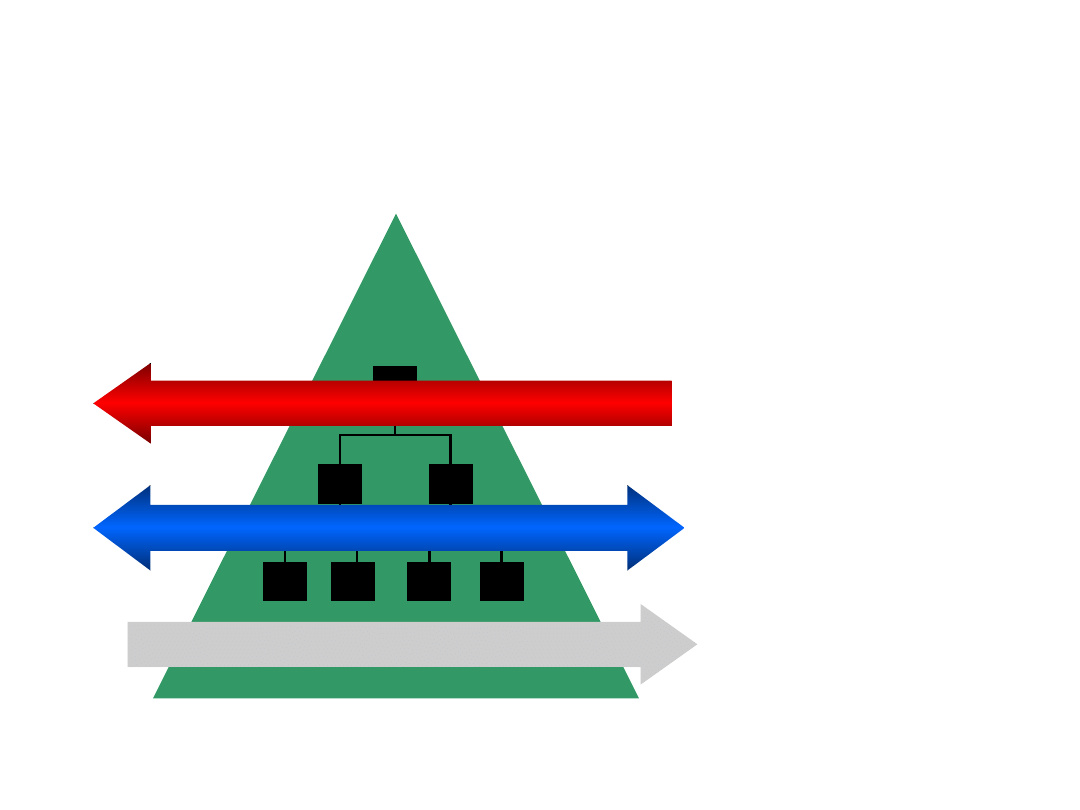

Hierarchia decyzji w zarządzaniu

produkcją

SKUTECZNOŚĆ

Czy robimy właściwe

rzeczy?

(Are we doing the right

things?)

KONCENTRACJA

EFEKTYWNOŚĆ

Czy robimy je właściwie?

(Are we doing the things

right?)

DECYZJE STRATEGICZNE

projektowe

(przygotowanie działania)

DECYZJE OPERACYJNE

produkcyjne

(działanie)

30

Decyzje strategiczne w zarządzaniu

produkcją

1. Wybór i projektowanie produktu (co wytwarzać, kupować czy

produkować?)

2. Planowanie zdolności produkcyjnej (ile wytwarzać?)

3. Wybór i projektowanie procesu produkcyjnego (jak wytwarzać?)

4. Wybór lokalizacji (gdzie wytwarzać? )

5. Wybór struktury systemu produkcyjnego i layout (w jakich układach,

jaki layout?)

6. Wybór systemu pracy (jak organizować i mierzyć pracę?)

DECYZJE STRATEGICZNE (projektowe)

przygotowanie działania

Koncentracj

a

SKUTECZNOŚĆ

„Robienie właściwych rzeczy” (Are we doing the right

things ?)

Faza

Projektowanie struktury produkcji (domen działalności)

i struktury (organizacji) systemu produkcyjnego

Zadanie

Ustalanie celów, strategii i przygotowanie przyszłych

działań

(przewaga w budowie struktury systemu produkcyjnego)

31

Decyzje operacyjne w zarządzaniu

produkcją

DECYZJE OPERACYJNE (produkcyjne)

działanie

Koncentracj

a

EFEKTYWNOŚĆ

„Robienie rzeczy właściwie” (Are we doing the things

right ?)

Faza

Funkcjonowanie systemu produkcyjnego

Zadanie

Planowanie i sterowanie realizacją produkcji

celem wytworzenia pożądanych produktów

(przewaga w infrastrukturze systemu produkcyjnego)

1. Planowanie produkcji (średniookresowe) – poziom rodzin

wyrobów

2. Harmonogramowanie produkcji (krótkookresowe) – poziom

wyrobów

3. Planowanie potrzeb materiałowych – poziom składników

4. Sterowanie zaopatrzeniem – poziom surowców i składników

5. Sterowanie produkcją – poziom operacji

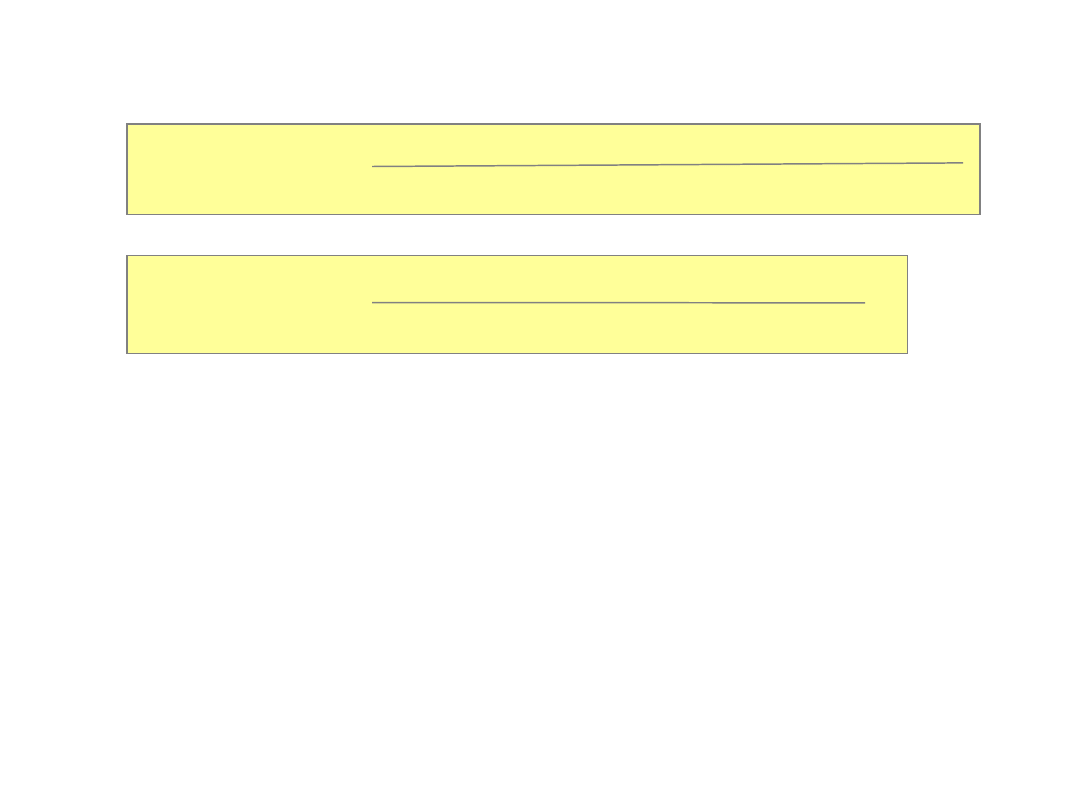

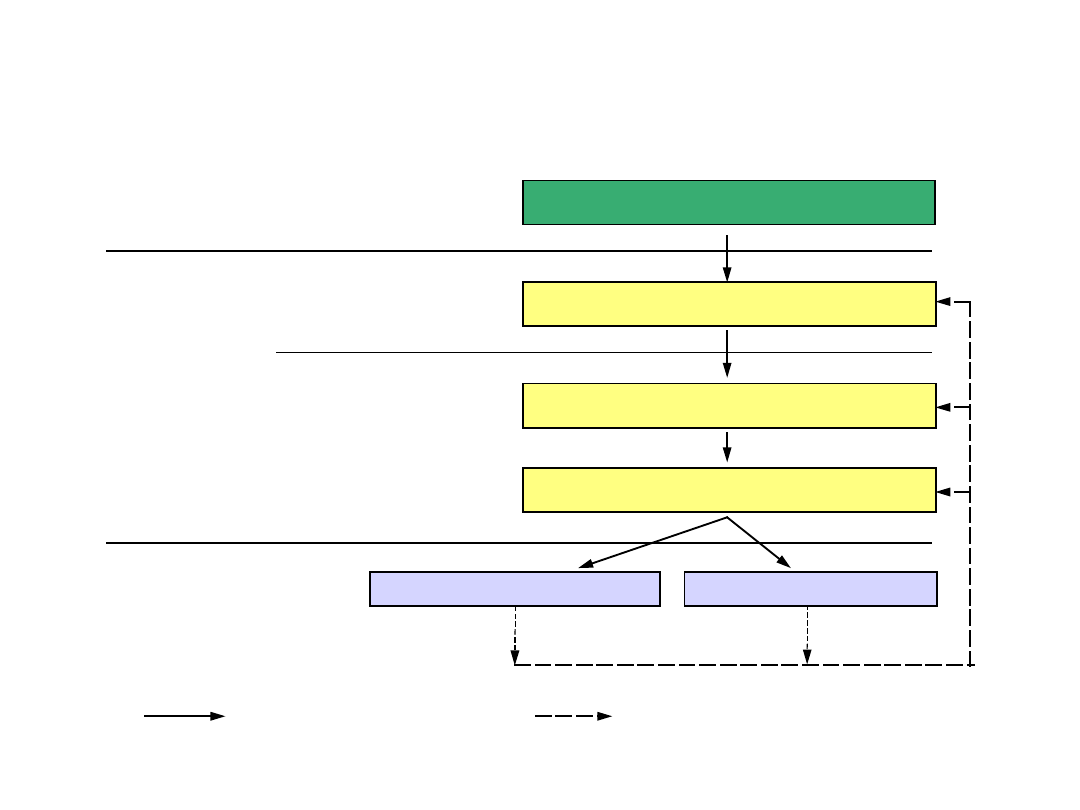

System zarządzania produkcją

System planowania i sterowania

produkcją w przedsiębiorstwie

(standard ERP)

FAZY ZARZĄDZANIA PRODUKCJĄ

•Faza planowania

•Faza sterowania realizacją planów

POZIOMY PLANOWANIA PRODUKCJI W PRZEDSIĘBIORSTWIE

•Zagregowane planowanie produkcji w planowaniu sprzedaży i produkcji

(SOP)

•Główne harmonogramowanie produkcji (MPS)

•Planowanie potrzeb materiałowych (MRP)

•Harmonogramowanie szczegółowe produkcji (harmonogramowanie

montażu finalnego i zleceń produkcyjnych)

Zasadniczą funkcją logistyki produkcji jest planowanie

produkcji.

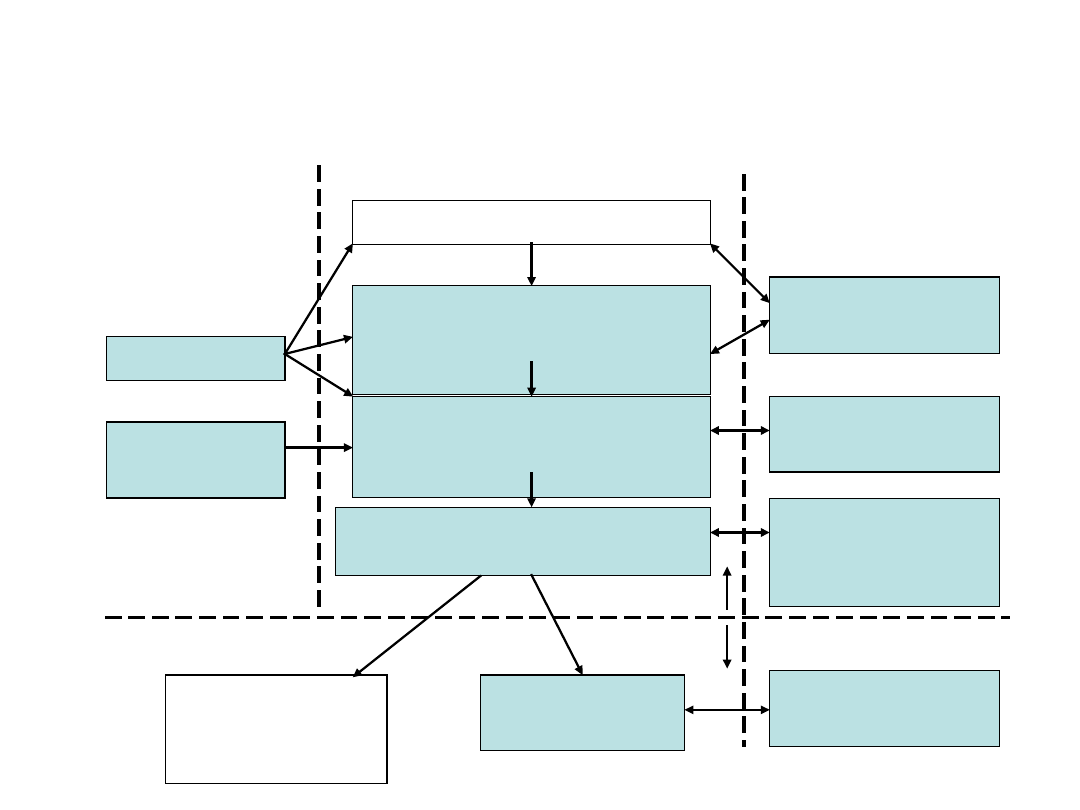

Hierarchia poziomów zarządzania

produkcją

Sterowanie produkcją

Sterowanie zaopatrzeniem

Plan produkcji (zagregowany)

Główny harmonogram produkcji

Plan potrzeb materiałowych

Strategiczny program produkcji

informacje

planistyczne

informacje ewidencyjno-

kontrolne

DECYZJE DŁUGOOKRESOWE

(PROJEKTOWANIE)

FAZA

STEROWANIA

(realizacja)

PLANOWANIE

ŚREDNIOOKRESOWE

PLANOWANIE

KRÓTKOOOKRESOWE

FAZA

PLANOWAN

IA

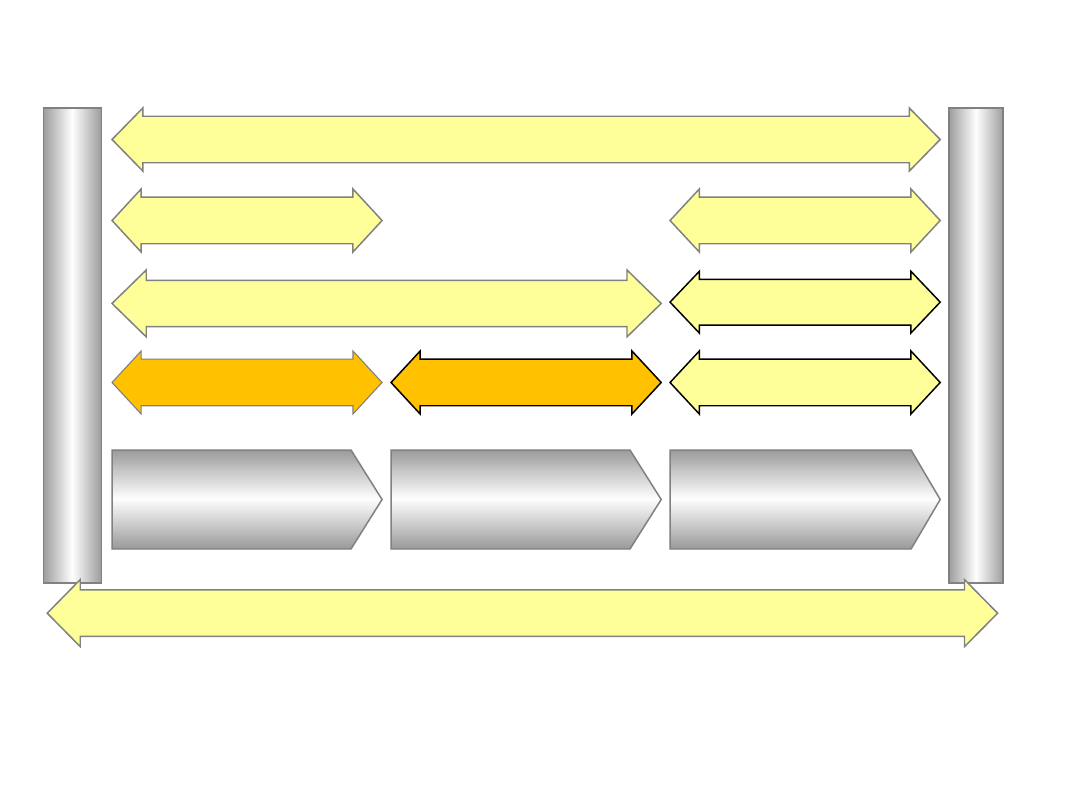

Planowanie produkcji w

przedsiębiorstwie

Planowanie strategiczne

Planowanie sprzedaży i

prod. (zagregowane)

(SOP)

Główne

harmonogramowanie

produkcji

(MPS)

Planowanie potrzeb

materiałowych

(MRP)

Sterowanie

zaopatrzenie

m

Sterowanie

produkcją

Kontrola

wejścia/wyjścia

Szczegółowe

plan. zdol.

prod.

Ogólne plan.

zdol. prod.

Planowanie

zasobów

Plan

Realizacja

Popyt

Prognozy

Zamówieni

a

Zasoby

Przebieg działań planistycznych i sterujących

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

Wyszukiwarka

Podobne podstrony:

logistyka produkcji PLO 201011

Logistyka produkcji zajmuje się procesami transportowymi(2)-[ www.potrzebujegotowki.pl ], Ściągi i w

16 1 Moduły finansowe i ich połączenie z logistyką i produkcją

Logistyka produkcj zagadnienia

Logistyka produkcji Wykład

Zestawy Logistyka Produkcji Rząd I i Rząd II wszystkie odp

ZALICZENIE LOGISTYKA PRODUKCJI

PN, Logistyka I stopień, II rok, logistyka produkcji

logistyka produkcji , 20

logistyka produkcji , 20

Parametry logistyczne produkcji zad 3,4

Logistyka produkcji

W5 Logistyka produkcji

Logistyka produkcji 2

Logistyka produkcji

więcej podobnych podstron