Temat 7:

„Metrologia powierzchni warstwy

wierzchniej”

Miernictwo i systemy

pomiarowe w budowie

maszyn

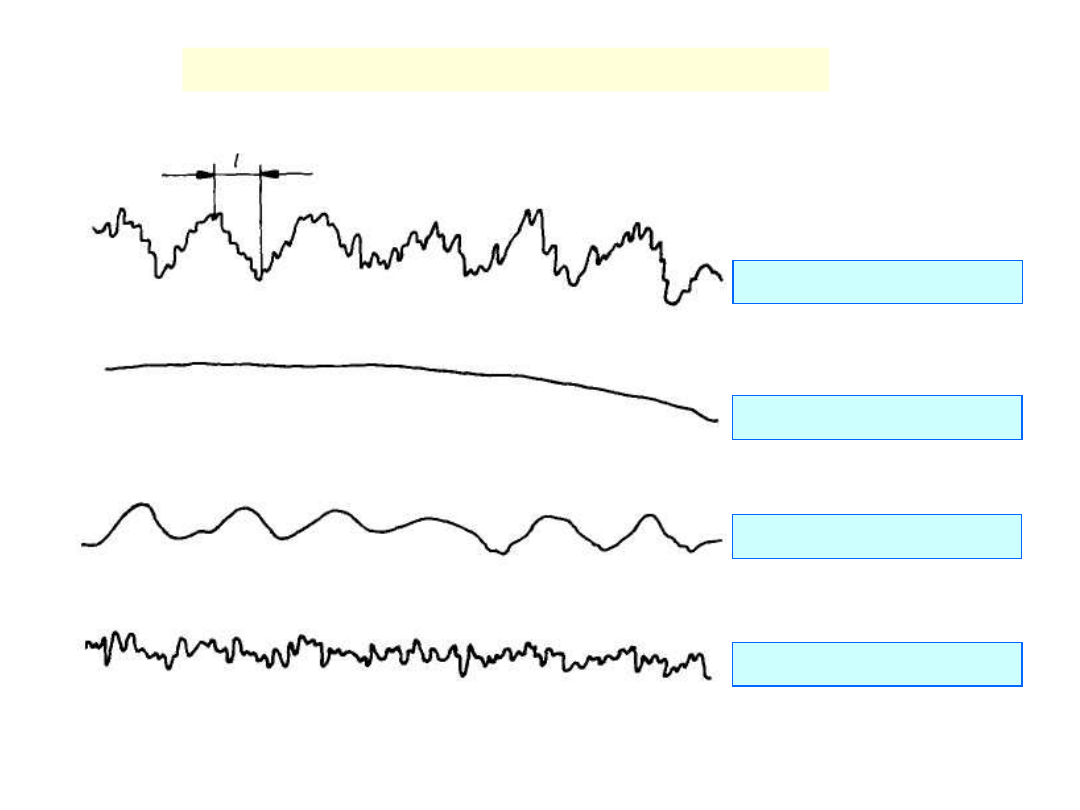

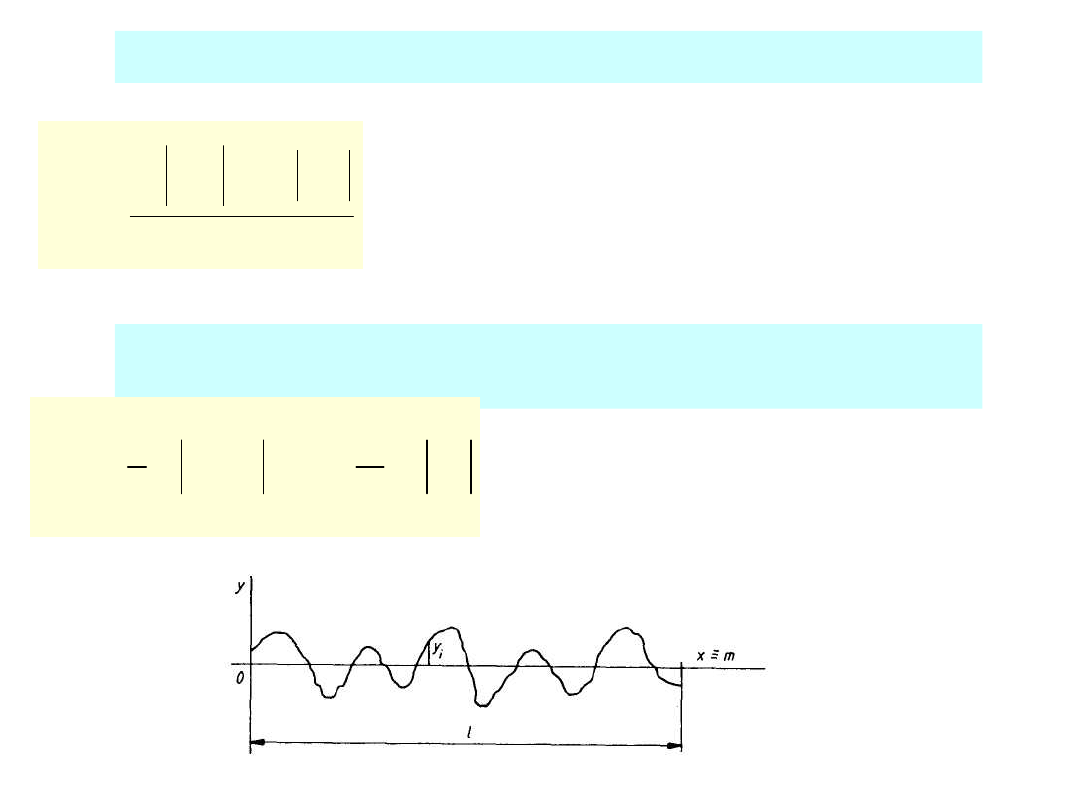

PROFIL

POWIERZCH

NI

linia powstała z przecięcia powierzchni pewną

płaszczyzną

praktyczne znaczenie ma

profil poprzeczny

wyznaczony przez płaszczyznę prostopadłą do

powierzchni nominalnej

w wyniku pomiaru otrzymuje się

profil

zaobserwowany

uważany za wystarczające

przybliżenie niepoznawalnego profilu

rzeczywistego

jest wynikiem

istnienia odchyłek

kształtu

PROFIL ZAOBSERWOWANY

profil kształtu

profil falistości profil chropowatości

ma złożoną strukturę

geometryczną i można go

traktować jako swoistą

superpozycję trzech profili

utworzonego przez

regularnie powtarzające

się nierówności o

stosunkowo dużej

podziałce

utworzonego przez

drobniejsze

mikronierówności

zaobserwowany

kształtu

falistości

chropowatości

PROFILE POWIERZCHNI

PROFILE

POWIERZCHNI

stanowią abstrakcyjne, geometryczne

twory

znane są sposoby ich pomiaru i

rejestracji, a zwłaszcza profilu

chropowatości i falistości

zasada

pomiarów

polega

na

odpowiednim

odfiltrowaniu

,

mechanicznym

lub

elektrycznym,

sygnałów

pochodzących

od

nierówności powierzchni o różnych

odstępach wierzchołków

profil

falistości

nie

zawiera

chropowatości, jak również odchyłek

kształtu, czyli jest w specyficzny

sposób „wyprostowany"; buduje się

go wokół profilu kształtu

profil chropowatości nie zawiera ani

odchyłek kształtu, ani falistości

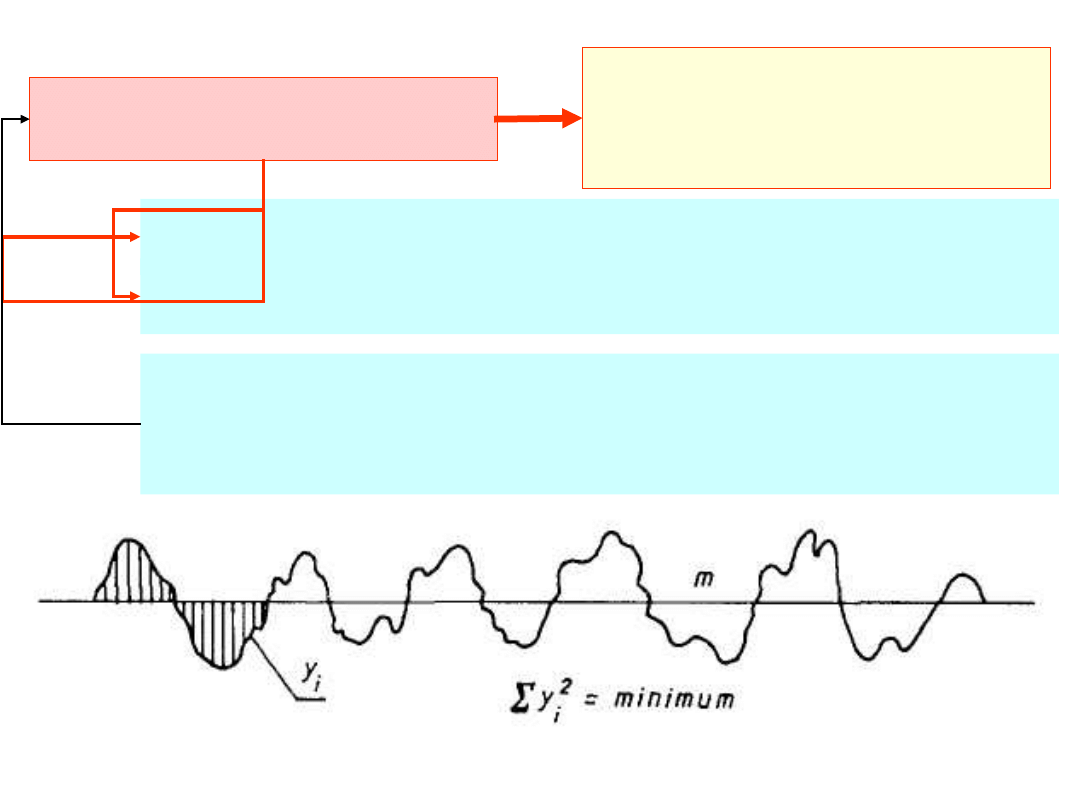

LINIA ŚREDNIA m

PROFILU

obrana

pewna

linia

odniesienia

,

służąca

do

liczbowej oceny falistości i

chropowatości

ma ona kształt profilu nominalnego (np. linii prostej, łuku,

okręgu itp.)

dzieli profil w ten sposób, że suma kwadratów odległości

punktów profilu od tej linii osiąga minimum

pojęcie linii średniej profilu falistości lub chropowatości jest

analogiczne do elementu średniego stosowanego do definiowania

odchyłek kształtu, a także — jako element zastępczy - do

odchyłek położenia

PARAMETRY CHROPOWATOŚCI

ODCINEK

ELEMENTARNY

l

wyodrębnia się go aby definiować parametry

chropowatości

musi być tak mały, aby na nim można było pominąć

falistość (oraz — oczywiście — odchyłkę kształtu)

wybór odcinka elementarnego dla konkretnego

profilu zależy od charakteru struktury

geometrycznej badanej powierzchni

odcinek elementarny obiera się tym dłuższy, im

bardziej chropowata jest mierzona powierzchnia

wytyczne podają przedmiotowe normy;

znormalizowane długości odcinków elementarnych

wynoszą

0,08-25 mm

pomiar wybranego parametru chropowatości

odbywa się na pewnym

odcinku pomiarowym

, który

zawiera jeden lub więcej odcinków elementarnych

(zależy to od rodzaju parametru i od przyjętej

zasady pomiarowej).

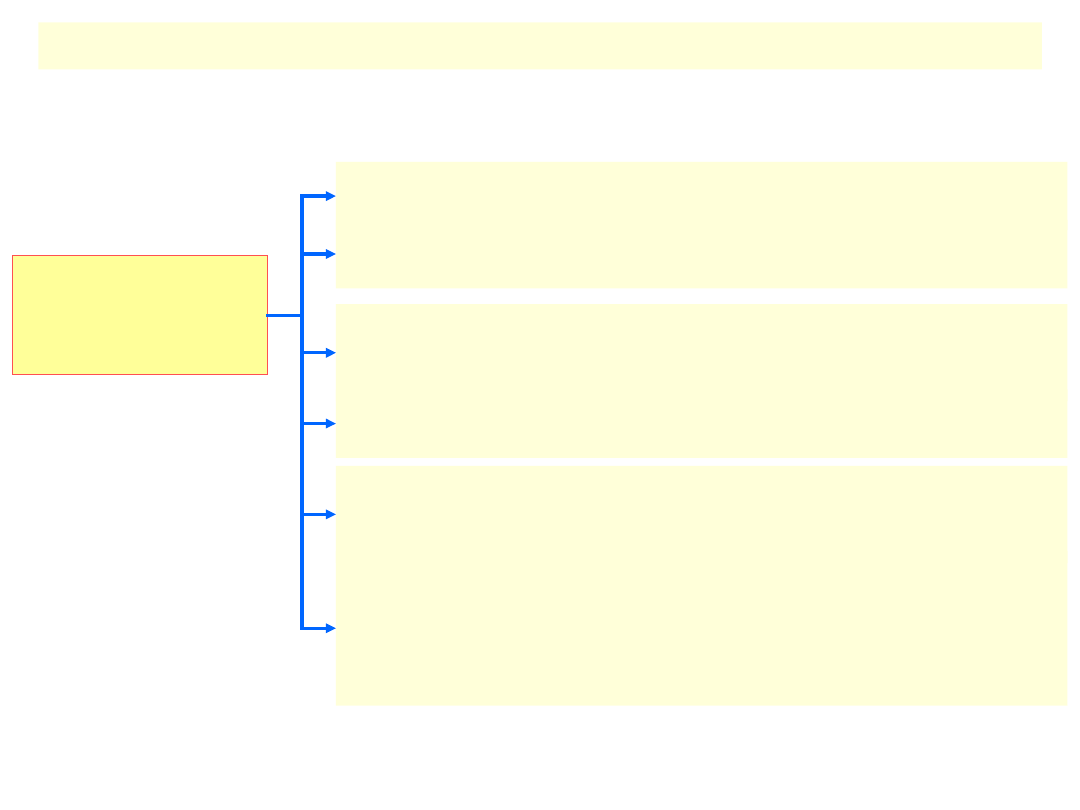

PARAMETRY CHROPOWATOŚCI

wysokościowe

odległościowe

związane z kształtem

profilu

określane w kierunku

prostopadłym do linii

m

określane w kierunku

równoległym do linii m

mniej ważne są ich nazwy w języku polskim,

a oznaczenia które mają znaczenie

międzynarodowe

Parametry wysokościowe chropowatości powierzchni

R

p

- maksymalna wysokość wzniesienia profilu

chropowatości

R

v

- maksymalna głębokość wgłębienia profilu

chropowatości

R

m

- maksymalna wysokość chropowatości

v

p

m

R

R

R

R

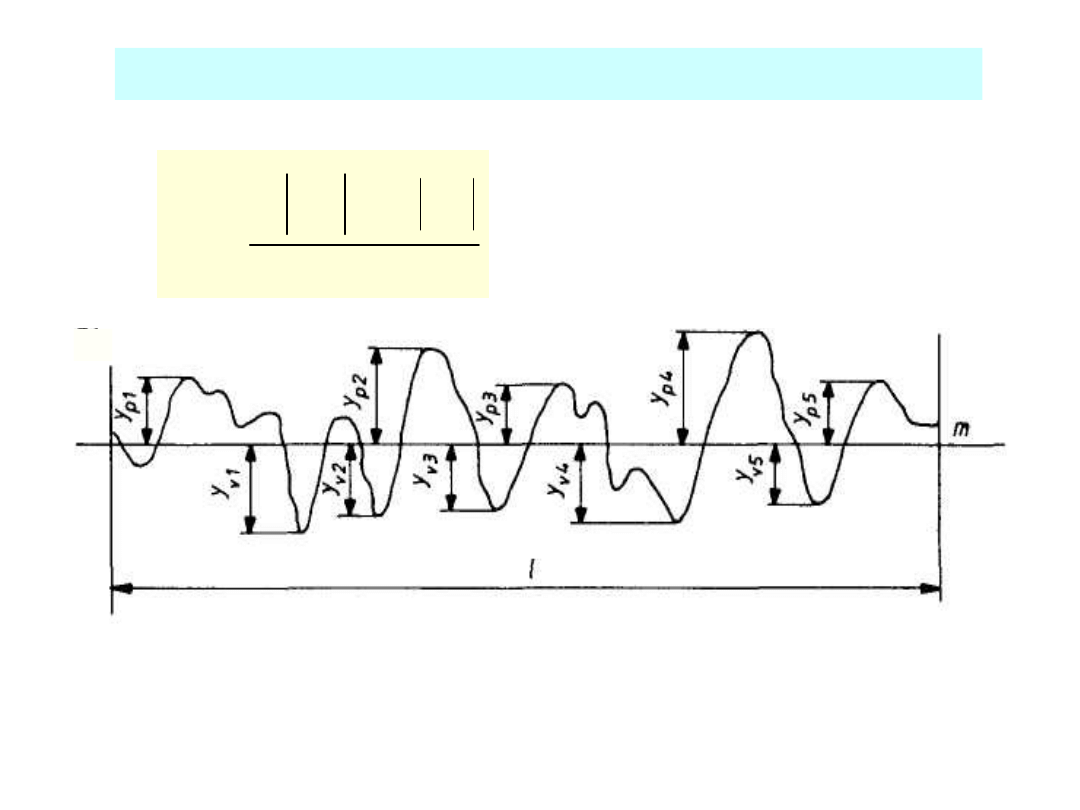

z

- wysokość chropowatości wg 10 punktów

5

5

1

5

1

vi

i

pi

i

z

y

y

R

y

pi

, y

vi

— odpowiednio wysokość i-tego

wzniesienia i głębokość i-tego wgłębienia

profilu

Stosuje się wartości bezwzględne wysokości i głębokości, aby

uniezależnić wartość R

z

od zwrotu osi rzędnych.

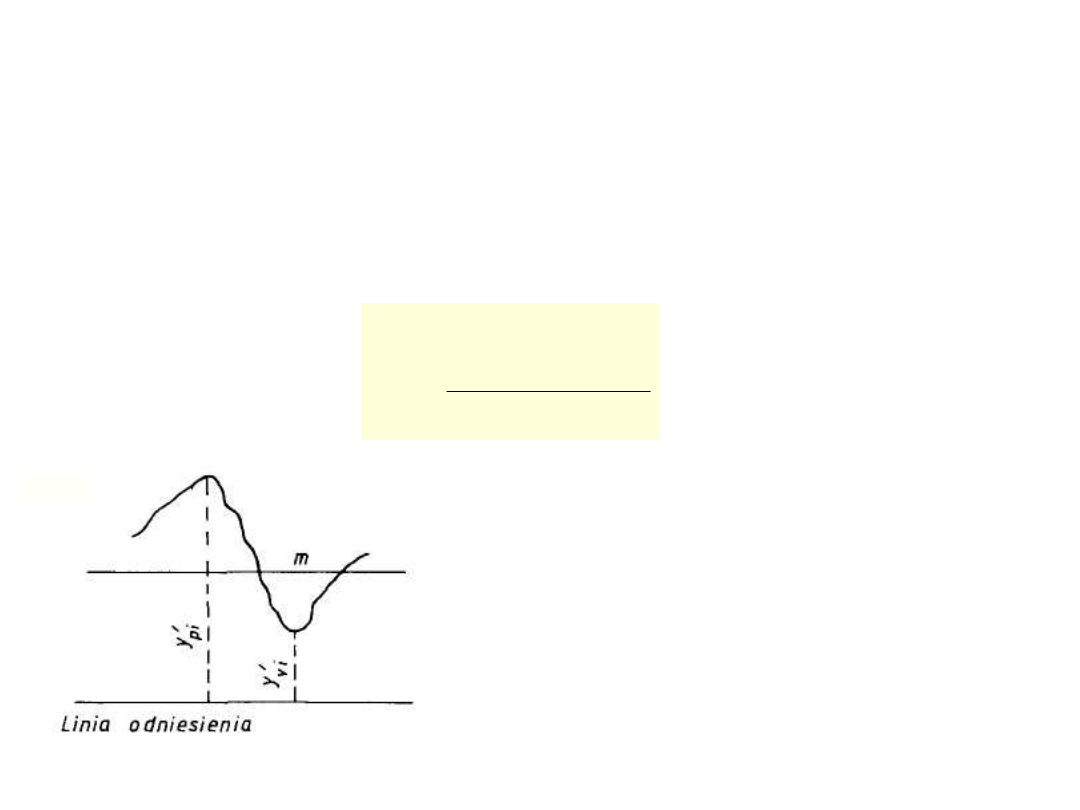

Pomiar za pomocą niektórych przyrządów (np.

podwójnego mikroskopu

)

wykonuje się względem linii odniesienia innej, niż linia średnia; umieszcza

się ją poniżej profilu chropowatości i od niej mierzy współrzędne (zawsze

dodatnie) wzniesień

y'

pi

i wgłębień

y’

vi

.

Wartość parametru wyznacza się za pomocą zmodyfikowanego wzoru,

równoważnego poprzedniemu:

5

'

5

1

'

5

1

pi

i

pi

i

z

y

y

R

Parametr chropowatości R

z

- rzędne

wyznaczane podczas pomiaru

R

c

– średnia wysokość chropowatości

wzór analogiczny do wzoru na R

z

, jednak z

wykorzystaniem wszystkich wzniesień i wgłębień

profilu na odcinku elementarnym; parametr R

c

można, więc uważać za ogólniejszy przypadek

parametru R

z

n

y

y

R

vi

n

i

pi

n

i

c

1

1

R

a

– średnie arytmetyczne odchylenie profilu

chropowatości

l

i

n

i

a

y

n

dx

x

y

l

R

0

1

1

1

y(x) — równanie profilu chropowatości w

układzie, którego osią odciętych jest

linia średnia m profilu;

y

i

— odchylenie (rzędna) i - tego punktu

profilu

R

a

jest podstawowym parametrem chropowatości; jego wartości zostały

znormalizowane w zakresie

0,008-400 µm

.

W praktyce spotyka się najczęściej wartości

R

a

:

10 - 20 µm

2,5 - 10 µm

poniżej 2,5 µm

poniżej 0,16

µm

części maszyn zgrubnie obrobione

obróbka średnio gładka

obróbka wykańczająca

w znacznej większości maszyn nie ma

potrzeby stosowania powierzchni o

takiej chropowatości

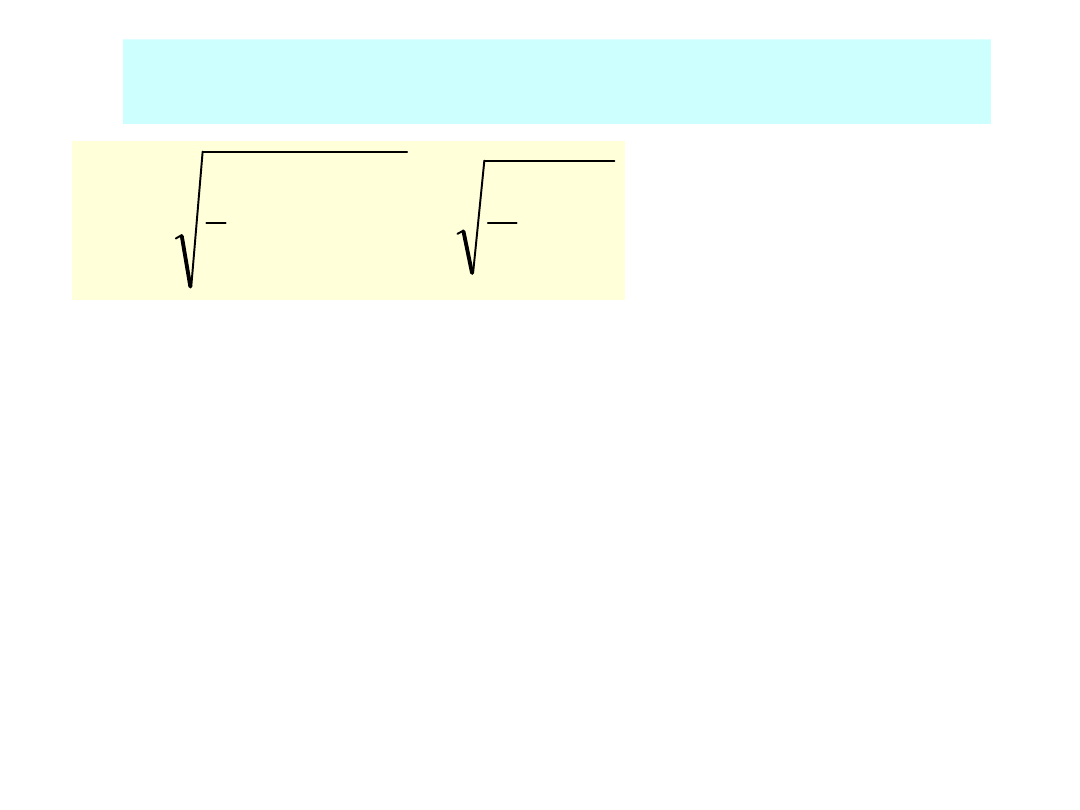

2

1

0

2

1

1

i

n

i

l

q

y

n

dx

x

y

l

R

oznaczenia — jak we wzorze

na R

a

R

q

– średnie kwadratowe odchylenie profilu

chropowatości

Należy podkreślić, że między wartościami różnych parametrów

chropowatości dla tego samego profilu nie ma żadnych ścisłych

zależności, gdyż ich definicje oparte są na zupełnie odmiennych

założeniach. Zależności takie mogą być jedynie przybliżone,

możliwe do wyznaczenia dla powierzchni obrobionych określonym

sposobem (toczonej, frezowanej, szlifowanej itp.).

Tak więc, dwa profile o tej samej wartości np. R

a

będą miały na

ogół różne wartości R

z

, R

m

itd.

Porównując dwa najczęściej stosowane parametry —

R

a

i

R

z

—

można zauważyć, że dla konkretnego profilu większą (parokrotnie)

wartość będzie miał zawsze parametr

R

z

, z dwóch powodów:

wartość

R

z

wynika jedynie z rzędnych ekstremalnych, a

R

a

z

wszystkich;

we wzorze na

R

a

w mianowniku znajduje się liczba wszystkich

punktów pomiarowych profilu (

n

), a we wzorze na

R

z

— połowa tej

liczby (5 z 10 punktów).

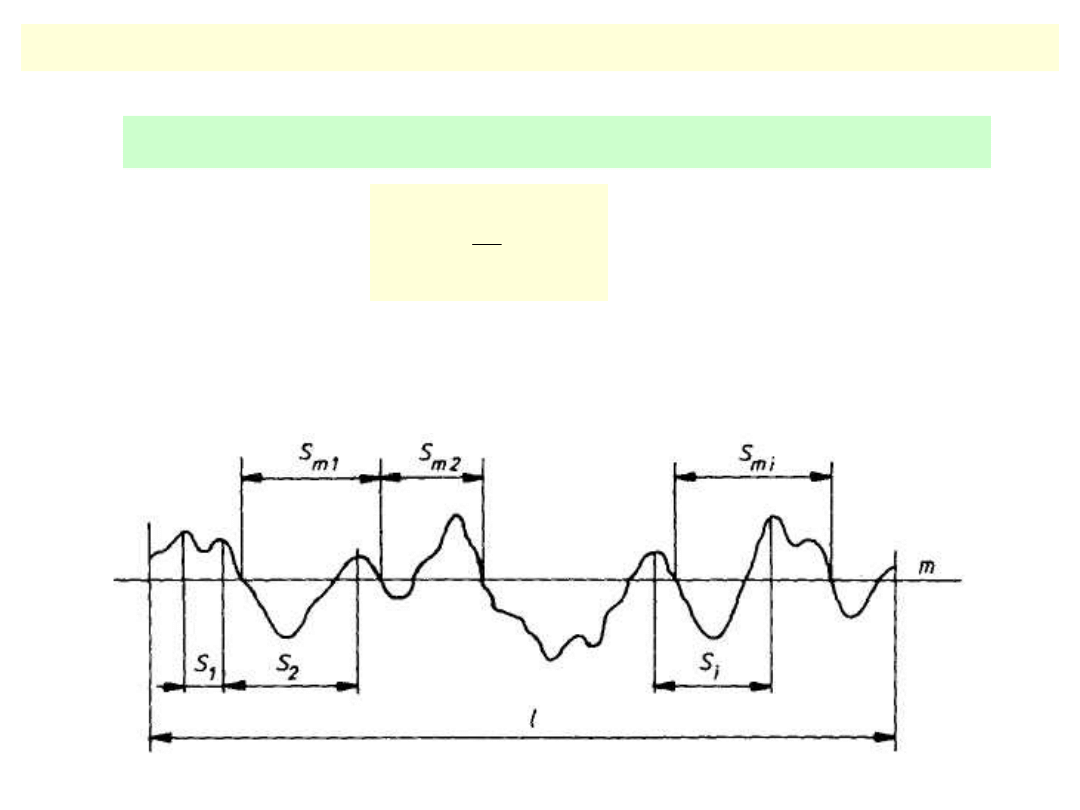

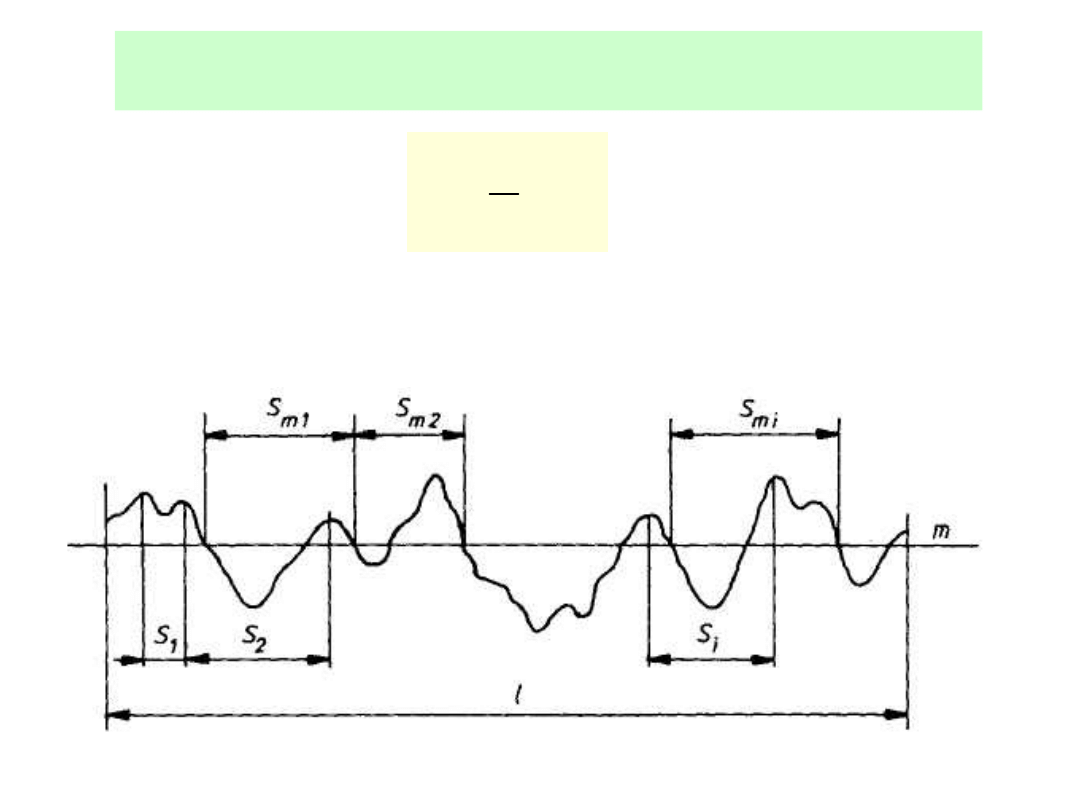

Parametry odległościowe chropowatości powierzchni

mi

n

i

m

S

n

S

1

1

S

mi

— długość i - tego odstępu chropowatości, czyli odcinka linii średniej,

zawierającego wzniesienie i sąsiadujące z nim wgłębienie profilu chropowatości

S

m

– średni odstęp chropowatości

i

n

i

S

n

S

1

1

S

i

— długość i - tego odstępu miejscowych wzniesień profilu, czyli odcinka linii

średniej między rzutami dwóch sąsiednich wierzchołków profilu

S

– średni odstęp miejscowych wzniesień profilu

chropowatości

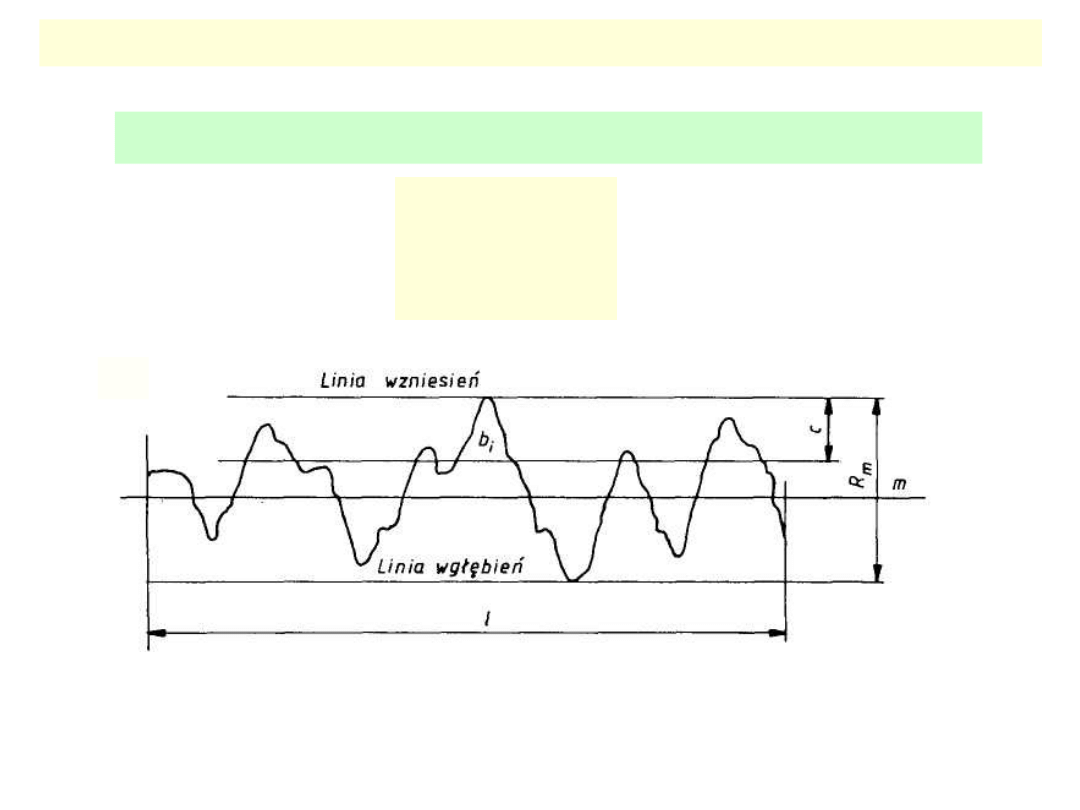

Parametry związane z kształtem nierówności profilu

i

n

i

p

b

h

1

h

p

– długość nośna profilu chropowatości

suma odcinków b

i

otrzymanych przez przecięcie profilu linią równoległą do linii m,

umieszczoną poniżej linii wzniesień na pewnym poziomie c, w przedziale odcinka

elementarnego; poziom c można wyrazić jako procent maksymalnej wysokości

chropowatości R

m

%

100

l

h

t

p

p

t

p

– współczynnik długości nośnej profilu

chropowatości

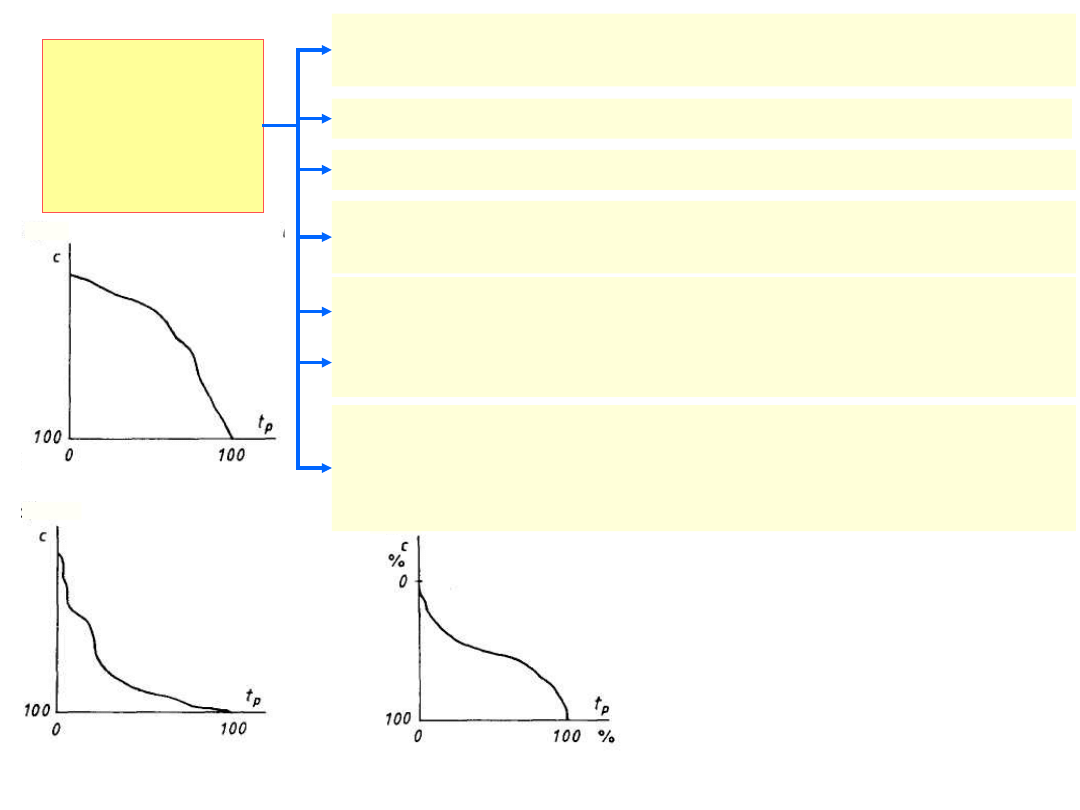

Krzywa

nośności

profilu

–

krzywa

Abbota

przedstawia zależność współczynnika długości

nośnej

t

p

od poziomu

c

przecięcia profilu

obie wielkości są zwykle wyrażone procentowo

jej kształt mówi o odporności powierzchni na zużycie

profil powierzchni o dużej odporności będzie

charakteryzował się

krzywą wypukłą względem osi

t

p

w przeciwnym przypadku krzywa Abbota

będzie

wklęsła

najczęściej spotyka się przypadki

pośrednie

, gdy

krzywa Abbota ma punkt przegięcia

głównym celem wszystkich sposobów obróbki

wykańczającej (gładkościowej) jest zwiększenie

współczynnika długości nośnej profilu chropowatości

i uzyskanie krzywej Abbota o odpowiednim kształcie

PARAMETRY FALISTOŚCI

Parametry falistości określane są w większości analogicznie do parametrów

chropowatości; linią odniesienia jest

linia średnia profilu falistości

.

Stosowane są pojęcia

linii wzniesień

i

linii wgłębień profilu

— podobnie jak

w przypadku chropowatości. Wartość parametrów falistości ocenia się na

pewnym odcinku pomiarowym

l

w

(nie występuje tu pojęcie analogiczne do

odcinka elementarnego chropowatości).

Rozróżnia się parametry określane w

kierunku prostopadłym

i

równoległym

do linii średniej.

Z ważniejszych parametrów falistości

pierwszej grupy

można wymienić

następujące:

Maksymalna wysokość wzniesienia profilu falistości W

p

— określona

analogicznie, jak R

p

.

Maksymalna głębokość wgłębienia profilu falistości W

v

— określona

analogicznie, jak R

v

.

Maksymalna wysokość profilu chropowatości W

m

— określona

analogicznie, jak R

m

.

Średnia wysokość falistości W

c

— określona analogicznie do R

c

. W

przeszłości stosowano także parametr

W

z

określony analogicznie, jak R

z

.

Średnie arytmetyczne odchylenie profilu falistości W

a

— określone

analogicznie, jak R

a

.

Średnie kwadratowe odchylenie profilu falistości W

q

— określone

analogicznie, jak R

q

.

Do parametrów określonych

równolegle

do linii średniej należy:

Średni odstęp falistości S

wm

— określony analogicznie, jak S

m

.

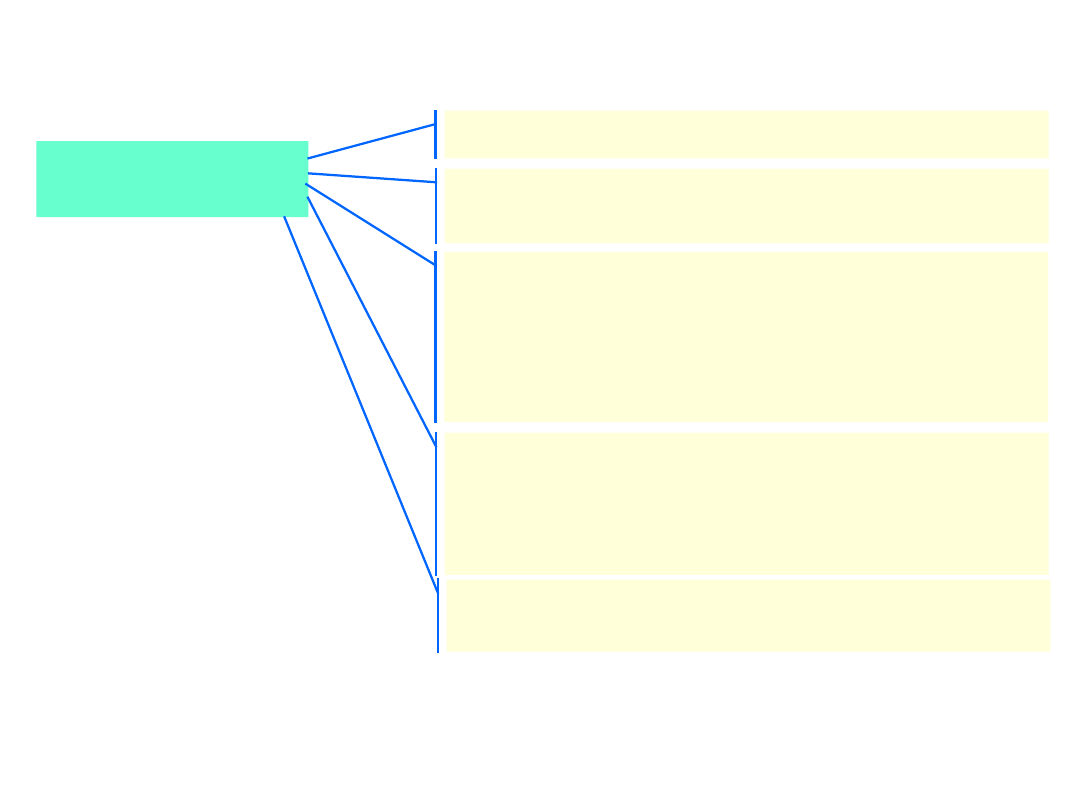

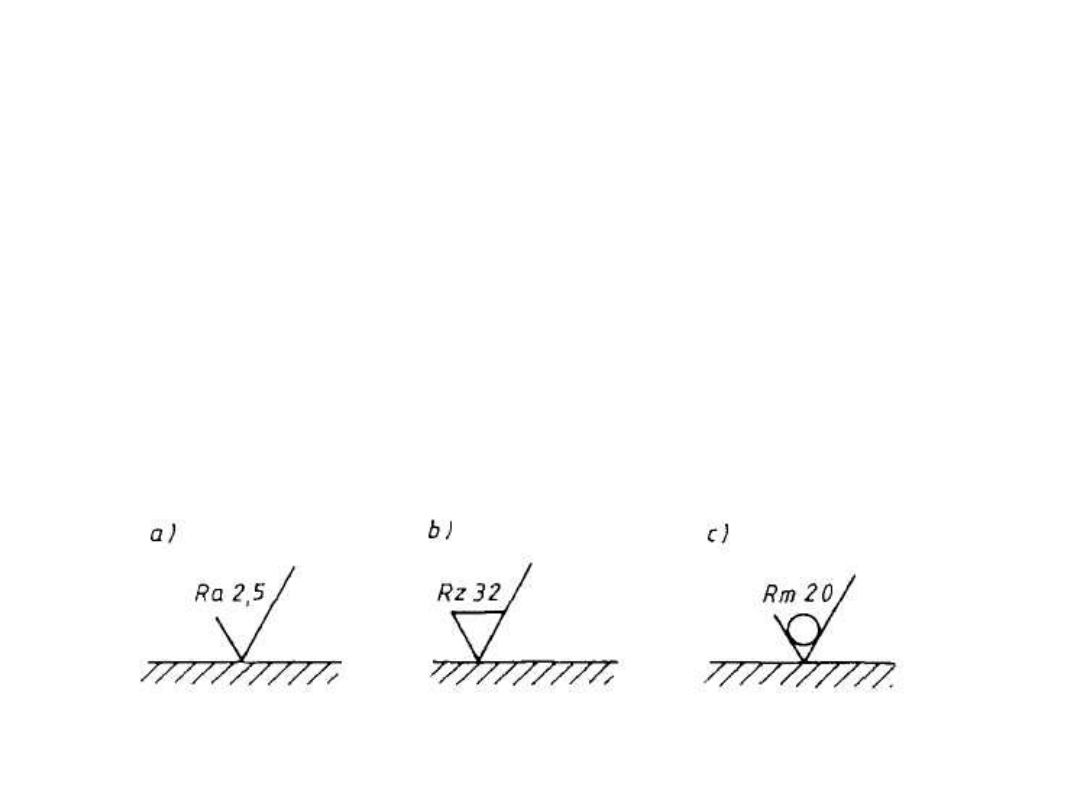

OZNACZANIE STRUKTURY GEOMETRYCZNEJ POWIERZCHNI

PN ustala szereg sposobów — o różnym stopniu szczegółowości —

oznaczania struktury geometrycznej powierzchni części maszyn na

rysunkach technicznych.

Podstawowe znaki opisujące chropowatość powierzchni są przedstawione

na rysunkach:

a) znak chropowatości po bliżej nieokreślonej (dowolnej) obróbce,

b) znak chropowatości po obróbce przez zdjęcie warstwy materiału (np.

skrawaniem),

c) znak chropowatości po obróbce bez usuwania materiału (np.

nagniataniem).

Znaki chropowatości powierzchni

Oznaczenie chropowatości zawiera także

wartość

(w mikrometrach)

wybranego parametru

(parametrów)

chropowatości

. Najczęściej podaje się

wartość maksymalną dopuszczalną (górną), ale możliwe jest także

określenie obu wartości granicznych lub — w rzadkich przypadkach —

wartości dolnej.

Według PN można w oznaczeniach chropowatości stosować parametry:

R

a

,

R

z

,

R

m

,

S

m

,

S

,

t

p

, przy czym należy korzystać z wartości liczbowych

podanych w tej normie. Parametr

R

a

jest uprzywilejowany i stosuje się go

najczęściej. Możliwe jest także w niektórych przypadkach podanie znaku

chropowatości bez żadnej wartości liczbowej.

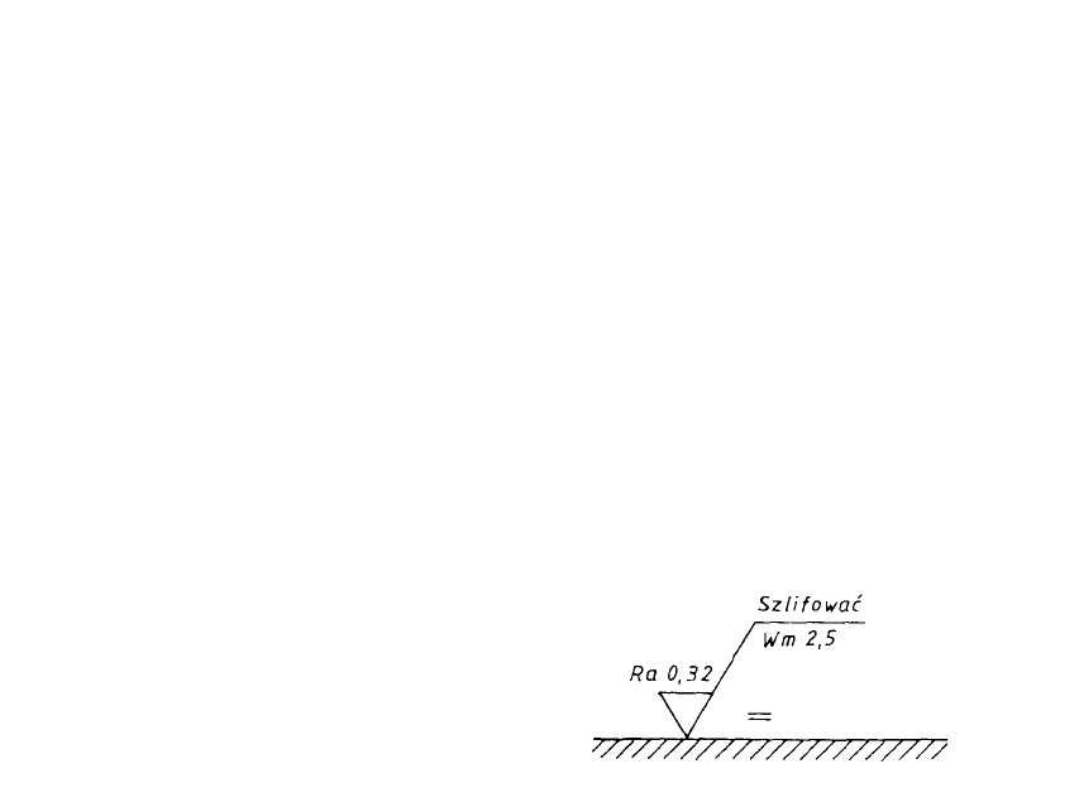

Oprócz granicznej wartości obranego parametru chropowatości, w razie

potrzeby można podać w oznaczeniu

długość

(w milimetrach)

odcinka

elementarnego

, a także bliżej

określić

(słownie)

rodzaj obróbki

.

W pewnych przypadkach do prawidłowego działania elementu maszyny

konieczne jest zachowanie określonej

kierunkowości struktury

geometrycznej powierzchni, czyli odpowiedniego ułożenia śladów obróbki.

Rozróżnia się następujące odmiany kierunkowości, oznaczane na rysunku

— w razie potrzeby — podanymi symbolami:

równoległa

(=)

lub

prostopadła

()

do krawędzi pokazanej na

rysunku,

współśrodkowa (C),

skrzyżowana (X),

promieniowa (R),

wielokierunkowa (M),

punktowa (P).

Oznaczenie chropowatości można ponadto uzupełnić informacjami o

dopuszczalnej falistości powierzchni

, podając w mikrometrach np. wartość

W

m

oraz ewentualnie

S

wm

(w milimetrach). Wartości parametrów falistości

należy poprzedzić ich symbolami. Na rysunku pokazano przykład pełnego

oznaczenia struktury geometrycznej powierzchni; ślady obróbki powinny

być równoległe do pokazanego przekroju powierzchni.

Pełne oznaczenie charakterystyki

geometrycznej powierzchni

(przykład)

PRZEGLĄD SPOSOBÓW POMIARU I SPRAWDZANIA

PARAMETRÓW CHROPOWATOŚCI

Znanych jest wiele zasad pomiaru parametrów chropowatości, przy czym

tylko niektóre zostały wprowadzone do praktyki przemysłowej i na nich

oparto konstrukcję przyrządów produkowanych przez wyspecjalizowane

firmy.

Najczęściej spotyka się:

1)

Przyrządy optyczne (bezstykowe)

, służące do bezpośredniego

pomiaru wysokości mikronierówności w ekstremalnych punktach

profilu, nadające się do wyznaczania

R

z

,

R

m

,

R

p

i

R

v

:

a) przyrządy działające na zasadzie przekroju świetlnego,

b) przyrządy interferencyjne

, do pomiaru powierzchni o bardzo

małej chropowatości; stosowane w przemyśle precyzyjnym.

2)

Przyrządy stykowe

, z końcówką pomiarową przesuwającą się po

badanej powierzchni.

Mogą to być:

a) profilografy

— przyrządy rejestrujące, kreślące odpowiednio

przekształcony obraz profilu powierzchni, czyli

profilogram

; analizując

profilogram

można

jakościowo

ocenić

strukturę

geometryczną

powierzchni, a także w prosty sposób znaleźć wartości parametrów

R

z

,

R

m

,

W

m

,

t

p

oraz — po odpowiednim opracowaniu profilogramu — innych

parametrów profilu;

b) profilometry

— przyrządy całkujące, mierzące bezpośrednio

parametry

R

a

i

R

q

.

Przyrządy uniwersalne, łączące właściwości profilografów i profilometrów,

noszą nazwę

profilografometrów

.

Przyrządy optyczne działające na zasadzie „przekroju świetlnego" zostały

opracowane znacznie wcześniej niż przyrządy stykowe, a ich konstrukcja

jest bardzo prosta. Fakt ten jest powodem stosowania do tej pory

parametrów

R

z

i

R

m

, pomimo ich niedoskonałości.

Chropowatość powierzchni można sprawdzać przez porównanie z

wzorcami chropowatości

, które stosuje się w szerokim zakresie

chropowatości powierzchni — zarówno do powierzchni bardzo

chropowatych, jak i gładkich.

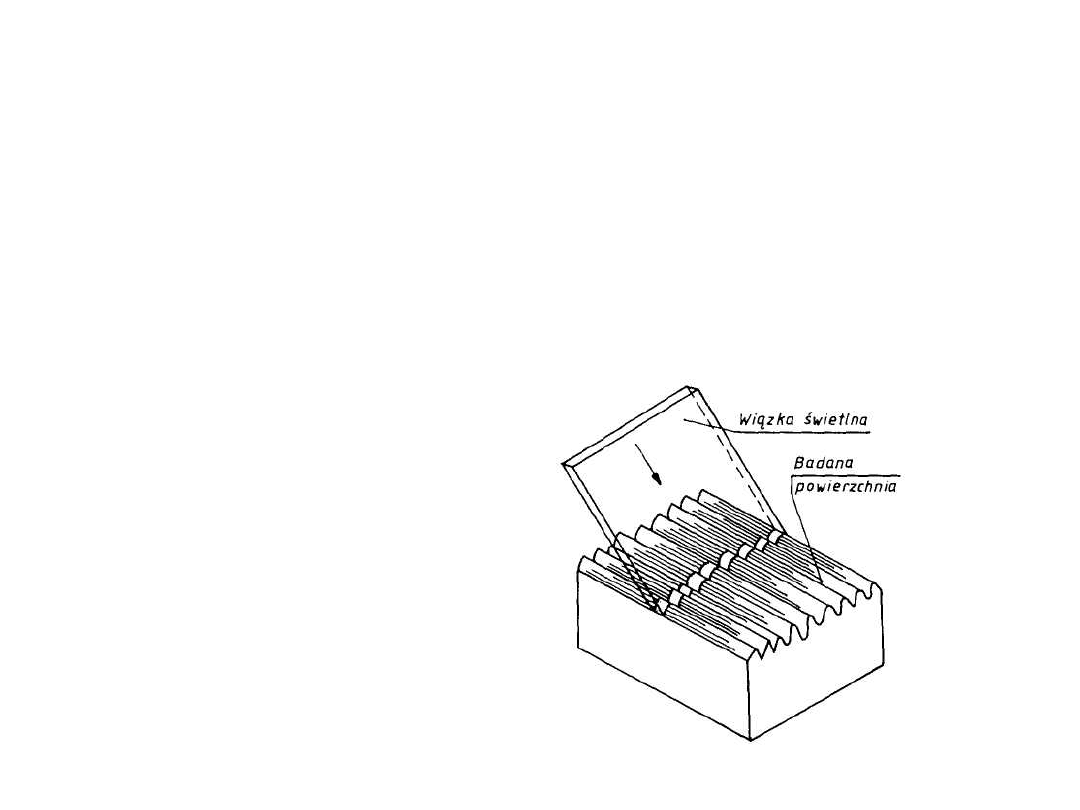

ZASADA „PRZEKROJU ŚWIETLNEGO" I JEJ REALIZACJA

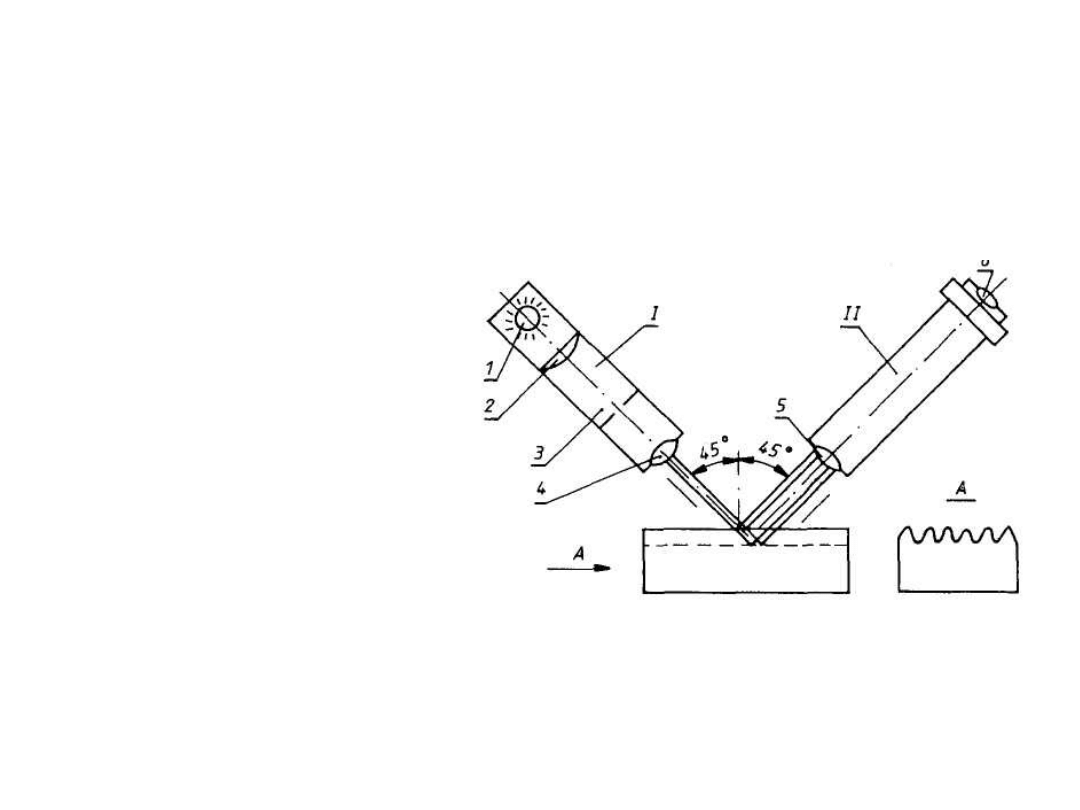

Zasadę pomiarową „przekroju świetlnego" wyjaśniono na rysunku. Na

chropowatą powierzchnię pada wiązka światła o małej grubości, nachylona

do powierzchni pod pewnym kątem, tworząc na badanej powierzchni

krzywoliniową smugę świetlną. Obserwacja tej smugi pozwala wnioskować

o chropowatości powierzchni. Należy zwrócić uwagę na odpowiednie

usytuowanie wiązki świetlnej zależnie od kierunkowości struktury badanej

powierzchni, konieczne do uzyskania właściwego obrazu i wykonania

pomiaru.

Zasada „przekroju

świetlnego"

Najbardziej znanym przyrządem realizującym zasadę „przekroju świetlnego"

jest

podwójny mikroskop

. Zawiera on dwa układy optyczne o wzajemnie

prostopadłych osiach:

I

— rzucający pod kątem 45° na badaną powierzchnię wiązkę

świetlną,

II

— służący do obserwacji obrazu wiązki (jest to właściwy mikroskop).

Podwójny mikroskop

(schemat)

Istotnymi elementami

układu I

są: 1 — żarówka, 2 — kondensor, 3 —

przesłona ze szczeliną, 4 — obiektyw. W

układzie II

znajdują się: 5 —

obiektyw, 6 — okular z urządzeniem do mierzenia wysokości nierówności.

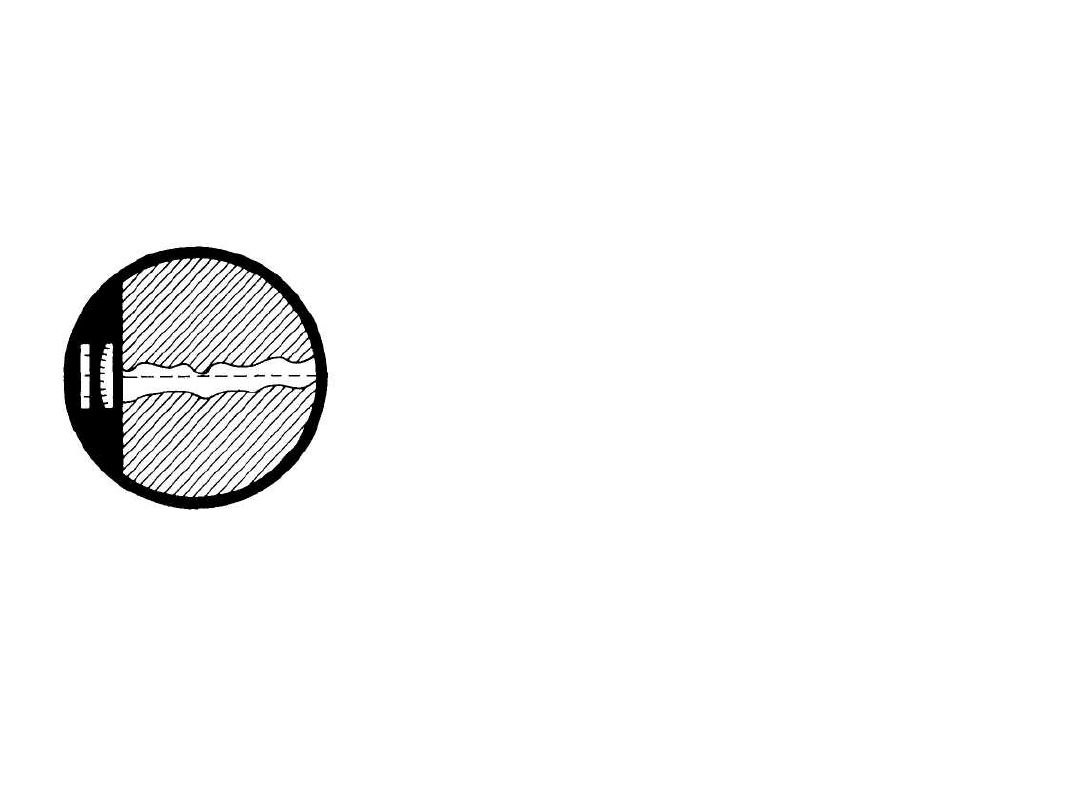

W polu widzenia mikroskopu pojawia się, na ciemnym tle, jasna

pofalowana smuga o pewnej grubości. W różnych modelach podwójnego

mikroskopu

stosowano

odmienne

systemy

pomiaru

wysokości

mikronierówności podczas obserwacji obrazu w okularze, np. przez

bezpośrednie odczytanie rzędnych profilu (od pewnej umownej linii

odniesienia) w polu widzenia okularu.

Pole widzenia podwójnego

mikroskopu

Stolik mikroskopu można przesuwać śrubami mikrometrycznymi w dwóch

kierunkach. Po odczytaniu i zanotowaniu rzędnych 5 najwyższych i 5

najniższych punktów profilu, za pomocą wzoru oblicza się

R

z

względnie

odejmując dwie skrajne rzędne wyznacza się

R

m

.

Przyrządy oparte na zasadzie „przekroju świetlnego" stosowane są (obecnie

już rzadko) głównie do pomiaru

R

z

w zakresie

1,6-80 µm

.

PROFILOGRAFY I PROFILOMETRY

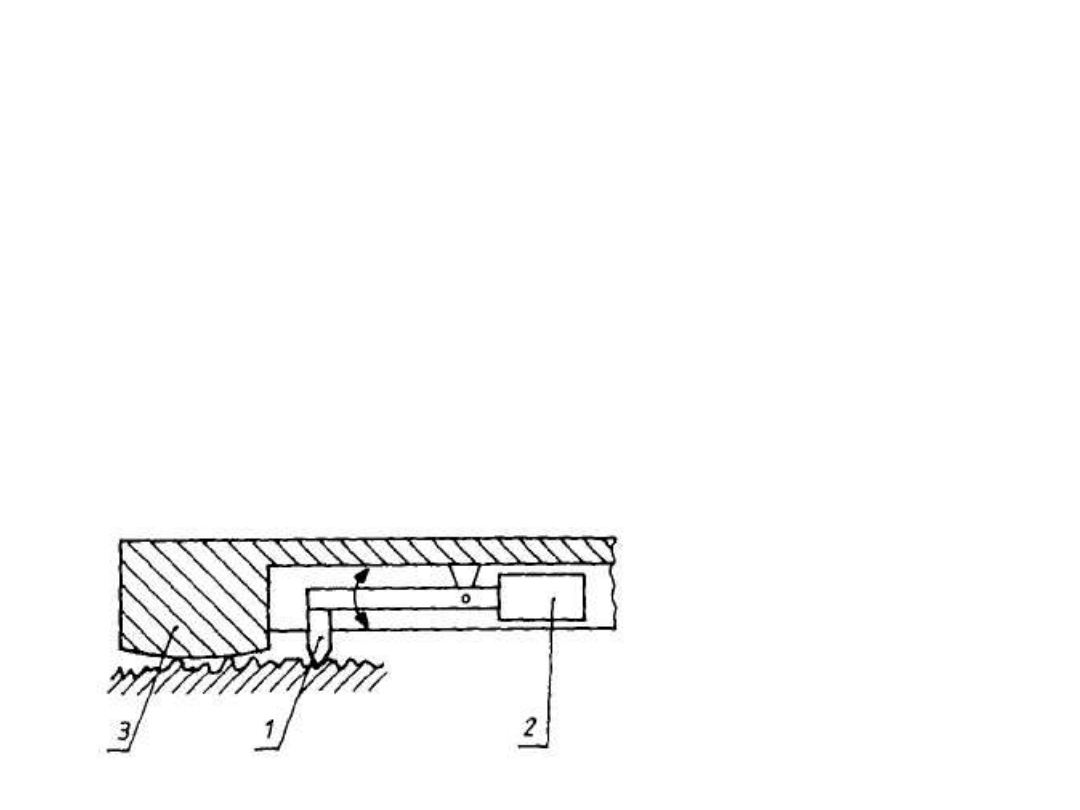

Najważniejszym zespołem

profilografu

i

profilometru

jest

głowica

pomiarowa

, zawierająca

ostrze pomiarowe 1

przesuwające się po

nierównościach badanej powierzchni. Z ostrzem połączony jest

przetwornik 2

. Bazę pomiarową niezależną od odchyłek kształtu

zapewnia

ślizgacz 3

. Dolna powierzchnia ślizgacza ma kształt walcowy o

znacznym promieniu (rzędu kilkudziesięciu milimetrów), zależnym od

stosowanego w pomiarze odcinka elementarnego. Głowica jest zawieszona

przegubowo na suwaku profilometru i dociskana z niewielką siłą (nie

więcej, niż 1 N) do mierzonej powierzchni. Znane są też konstrukcje

profilometrów, których głowica nie jest wyposażona w ślizgacz, a bazą

pomiarową są prowadnice suwaka przyrządu.

Głowica pomiarowa

profilografu lub

profilometru (schemat)

Ostrze pomiarowe

wykonane jest z twardego materiału (np. diamentu), a

jego promień zaokrąglenia jest bardzo mały (

0,001-0,01 mm

).

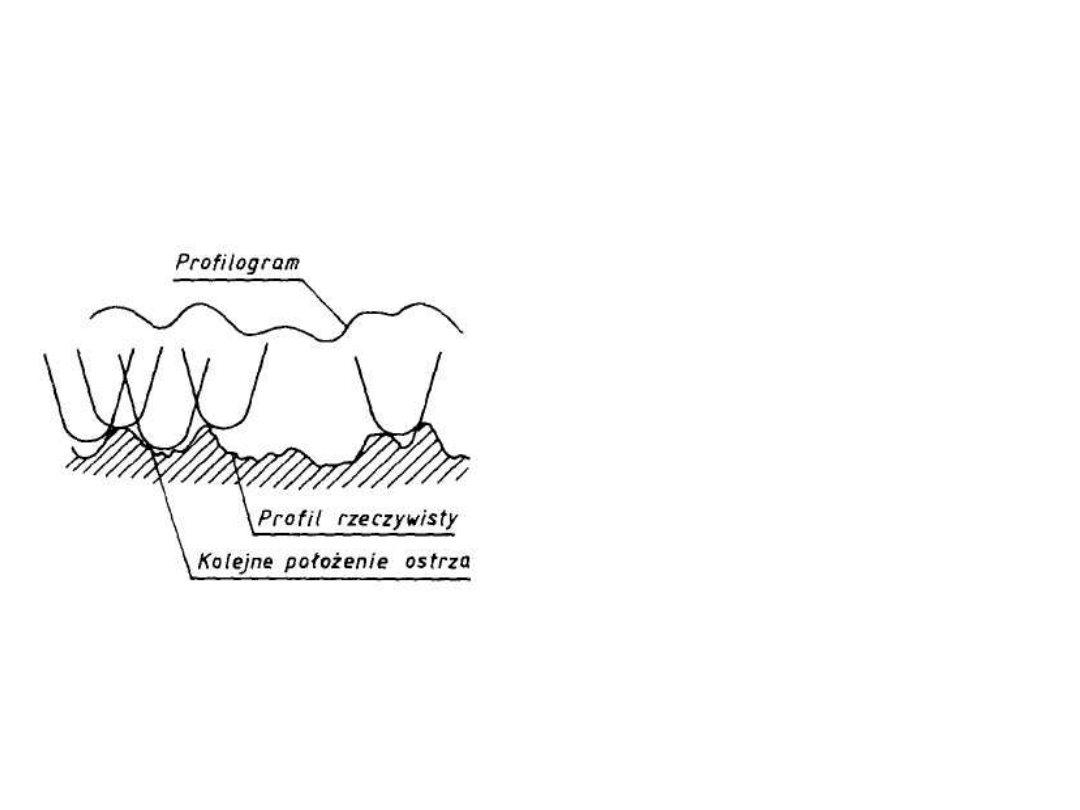

Zniekształcenia obrazu profilu powierzchni są jednak nieuniknione. Naciski

pomiarowe ostrza są niewielkie, rzędu 1 cN lub mniejsze.

Powiązanie między profilogramem a

profilem rzeczywistym

Profilogram

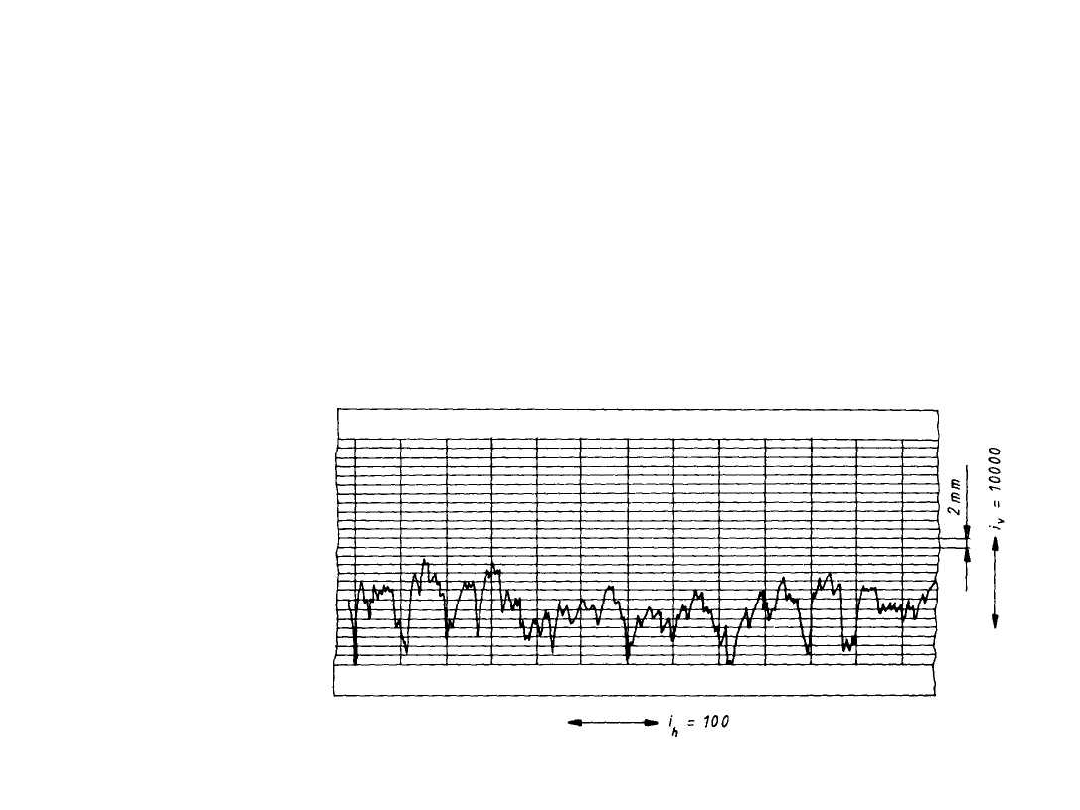

charakteryzuje się różnym powiększeniem w kierunku

poziomym

i

h

(

1-1000

, zależnie od przyrządu) i w kierunku pionowym

i

v

,

(znacznie większym, od

200 do ponad 100000

).

Powiększenia te uzyskiwane są w odmienny sposób:

poziome

— przez różnicę prędkości wykresówki względem głowicy

pomiarowej,

pionowe

zapewnia przetwornik przyrządu o różnej realizowanej zasadzie

pomiarowej — elektrycznej, optycznej lub pneumatycznej.

Profilogram

powierzchni

Obecnie prawie wyłącznie stosuje się

profilografy elektryczne

, wyposażone

najczęściej w głowicę pomiarową z

przetwornikiem indukcyjnym

, którego

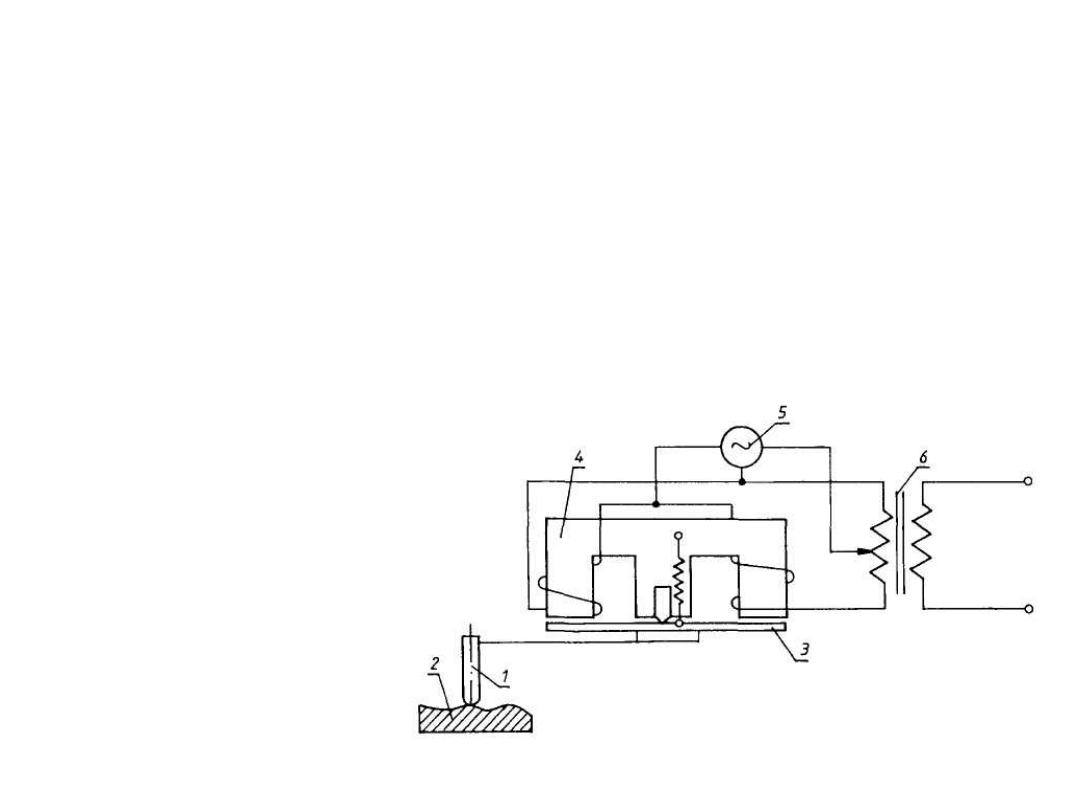

zasada jest schematycznie przedstawiona na rysunku.

Ostrze 1

jest

połączone z

kotwicą 3

, której przemieszczenia powodują zmiany

indukcyjności dwóch uzwojeń

cewki 4

stanowiących gałęzie mostka

zasilanego

generatorem wysokiej częstotliwości 5

. Zmiany te zakłócają

równowagę mostka, w rezultacie czego na zaciskach

transformatora 6

pojawia się sygnał o wielkiej częstotliwości, modulowany małą

częstotliwością, obrazujący nierówności powierzchni.

Przetwornik indukcyjny

głowicy pomiarowej

profilografu lub

profilometru (schemat)

W dokładnych przyrządach laboratoryjnych stosowane są

czujniki

fotooptyczne

lub

interferencyjne

. Warto wspomnieć o

przyrządach

optycznych

do pomiaru chropowatości, w których ostrze pomiarowe jest

zastąpione

zogniskowaną wiązką światła

(średnica plamki świetlnej na

mierzonej powierzchni wynosi ok.

1 µm

); pozostałe zespoły przyrządu

mają analogiczną budowę, jak w przyrządach stykowych. Ta zasada

pomiaru chropowatości, szczególnie przydatna do szybkich pomiarów (np.

w kontroli czynnej) obecnie rozwija się i w przyszłości będzie miała

zapewne duże znaczenie.

Układ pomiarowy

profilografu

wzmacnia i przekształca sygnały z

przetwornika głowicy pomiarowej; wzmocnienie jest dobierane w celu

uzyskania najlepszego w danym przypadku powiększenia pionowego na

profilogramie. Stosowane są różne systemy zapisu profilogramu na

wykresówce, np.

elektroiskrowo

na przewodzącym (grafitowanym)

papierze.

Profilometry

mają głowicę pomiarową o podobnej budowie, jak

profilografy. Sygnały z przetwornika w głowicy są zapisywane w pamięci

przyrządu, a po przejściu odcinka pomiarowego poddawane odpowiedniej

obróbce, np. całkowaniu w celu wyznaczenia

R

a

. Wynik pomiaru ukazuje

się na urządzeniu wskazującym (wyświetlaczu).

Profilometr

zawiera

urządzenie do nastawiania odcinka elementarnego

, co

sprowadza się do odpowiedniego filtrowania sygnału pomiarowego

(składowe o małej częstotliwości odpowiadające dużym odstępom

nierówności zostają obcięte). W pomiarze chropowatości odcinek

elementarny musi być krótszy od odstępu falistości. Za pomocą

profilometrów

można mierzyć

R

a

w zakresie

0,02-20 µm

.

Współcześnie rozpowszechniły się następujące typy przyrządów

stykowych do pomiaru chropowatości:

profilometry

przeznaczone do szybkich pomiarów w procesie

produkcyjnym, także przenośne z zasilaniem bateryjnym;

profilografometry

laboratoryjne o dużych możliwościach pomiarowych,

są to uniwersalne urządzenia; dzięki wyposażeniu w odpowiednio

oprogramowane układy mikroprocesorowe pozwalają nie tylko na

wykonanie bezpośredniego pomiaru kilkunastu parametrów i wykreślenie

profilogramu, ale również wykonanie wykresu Abbota i różnych obliczeń

statystycznych.

WZORCE CHROPOWATOŚCI

Wzorce chropowatości

są najstarszymi narzędziami umożliwiającymi ocenę

jakości obrobionej powierzchni, jedynymi możliwymi do zastosowania

nawet bez wprowadzenia liczbowych parametrów chropowatości.

Obecnie wzorce chropowatości są nadal używane; można wyróżnić ich

dwie podstawowe odmiany:

wzorce

użytkowe

,

stosowane

do

bezpośredniej

oceny

chropowatości powierzchni wyrobów;

wzorce kontrolne

,

służące

do

sprawdzania

i

regulacji

profilometrów.

Optyczne porównanie

wzorca użytkowego

i obrobionej powierzchni,

najczęściej stosowane, musi się odbywać przy odpowiednim oświetleniu,

okiem nieuzbrojonym lub z użyciem lupy. W przypadku oceny powierzchni

o małej chropowatości może być konieczne użycie specjalnego

komparatora optycznego

.

Wzorce użytkowe do porównania optycznego powinny spełniać

następujące wymagania:

materiał wzorca

powinien być taki sam, jak sprawdzanego przedmiotu

(stal, żeliwo, mosiądz itp.);

kształt wzorca

(płaski, wypukły itp.) powinien być zbliżony do kształtu

sprawdzanej powierzchni;

kierunkowość struktury

powierzchni wzorca i przedmiotu powinny być

podobne.

Użytkowe wzorce

chropowatości wykonuje się często ze

stali nierdzewnej

,

lub z różnorodnych materiałów naśladujących wyglądem stal lub inne

metale (np. tworzywa sztuczne napylane proszkami metali). Znane są

różne sposoby seryjnej produkcji wzorców użytkowych pozwalające

powielać je z oryginalnych „prawzorców" obrobionych skrawaniem.

Kontrolne wzorce chropowatości

stanowią normalne wyposażenie

profilometrów i profilografometrów (co najmniej dwa wzorce dla jednego

przyrządu). Są wykonywane ze stali i odpowiednio utwardzone;

powierzchnia wzorca ma profil regularny (np. sinusoidalny) o takich

wymiarach, by parametr chropowatości (najczęściej

R

a

) miał ustaloną

wartość, wycechowaną na wzorcu. Profilometr sprawdza się mierząc

wzorzec.

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

Wyszukiwarka

Podobne podstrony:

temat7 Małe struktury społeczne, Socjologia edukacji

STRUKTURA TRENINGU

30 Struktury zaleznosci miedzy wskaznikami zrow rozw K Chmura

rodzaje struktur rynkowych 2

Struktura regionalna

struktura organizacyjna BTS [ www potrzebujegotowki pl ]

Struktura treningu sportowego (makrocykl) szkoła PZPN

Struktura podmiotowa i przedmiotowa gospodarki

STRUKTURA I FUNKCJONOWANIE GN

Strukturalizm i stylistyka (część II)

Struktura ludności w Polsce

wykład 7 struktura kryształów

Struktura 3

STRUKTURA ORGANIZACYJNA UKúAD I WZAJEMNE ZALE»NOŽCI MI¦DZY

więcej podobnych podstron