Logistyka – blok 2

Wyższa Szkoła Zarządzania Ochroną Pracy

Prowadzący: Dagmara Jarosz

2

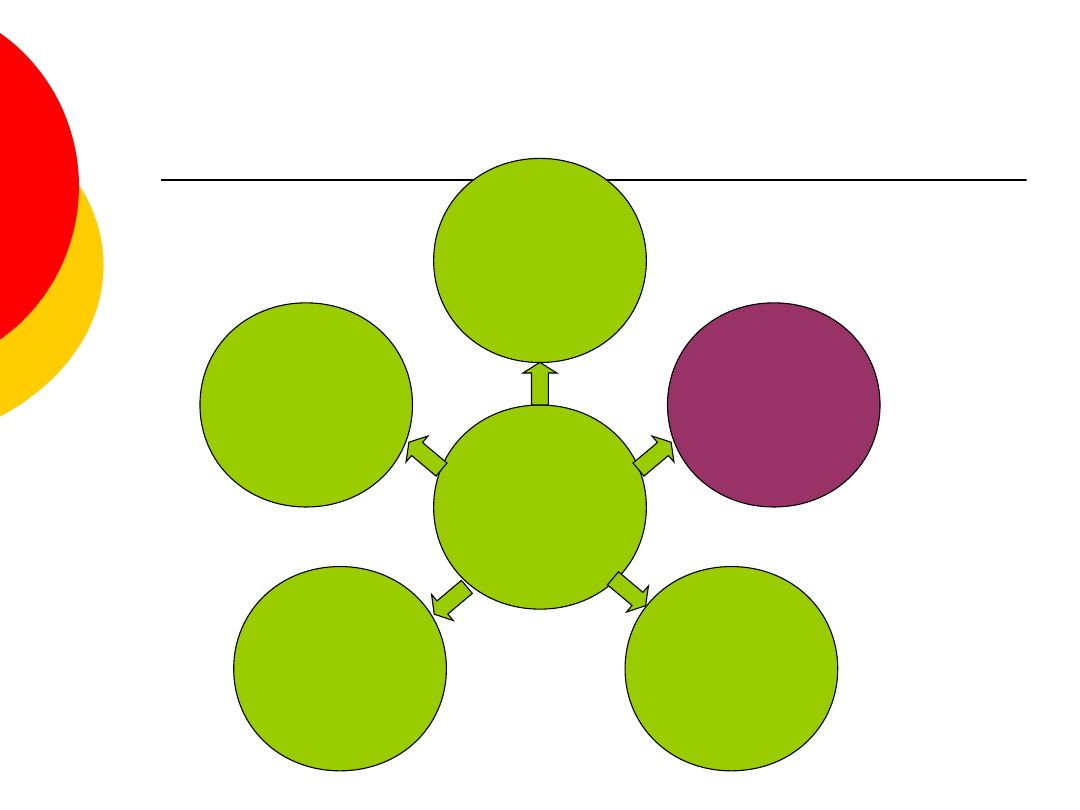

Elementy systemu logistycznego

przedsiębiorstwa:

Manipulacje

materiałami

i pakowanie

Magazynowanie

Obsługa klienta

Zarządzanie

zapasami

Transport

System

logistyczny

3

Co to jest zapas?

Zapasy zostały zdefiniowane przez Chartered

Institute of Management Accountants (za K.

Lysonsem) jako utrzymywane na składzie różnego

rodzaju dobra, np.:

towary lub inne aktywa zakupione w celu

odsprzedaży,

dobra użytkowe,

surowce i komponenty zakupione w celu ich

przetworzenia

na

produkty

lub

w

celu

odsprzedaży,

częściowo wytworzone/zrealizowane produkty i

usługi (półprodukty),

wyroby gotowe.

4

Przykładowe zadania i problemy w

gospodarka zapasami:

Ustalanie liczby artykułów przeznaczonych

do składowania (selektywna gospodarka

magazynowa, zasada ABC),

Określanie liczby zamawianych artykułów i

terminów składania zamówień w celu

ponownego uzupełnienia stanu zapasów w

magazynie,

Ustalanie zapasu bezpieczeństwa,

Kontrola stanu zapasów,

Prognozowanie zapotrzebowania.

5

Po co utrzymywać zapasy?

FIRMA

Zmienność

popytu

Niedokładność

prognoz

Zawodność

dostawców

Problemy z

jakością

Wąskie

gardła

A

B

Zapasy

6

Wąskie gardła

Produkty robione na zamówienie lub

takie które mają ograniczona liczbę

dostawców

Wniosek

Należy szczególnie dbać o ciągłość

dostaw, zabezpieczenie zapasu,

przygotowanie na sytuację

kryzysową

7

Przyczyny utrzymywania zapasu

po stronie zaopatrzenia:

zachowanie niezależności ogniw łańcucha

logistycznego w obrębie systemu produkcja-

dystrybucja,

stabilizacja zatrudnienia,

zabezpieczenie przed zatrzymaniem produkcji,

korzyści skali zakupów,

zabezpieczenie przed wyczerpaniem zapasów,

zabezpieczenie przed zmianami cen,

zabezpieczenie

przed

niepewnością

w

dostawach i czasie dostaw.

8

Przyczyny utrzymywania

zapasu po stronie dystrybucji:

doskonalenie obsługi klienta,

korzyści skali produkcji,

korzyści skali dostaw,

zabezpieczenie

przed

nagłymi

zdarzeniami.

9

Rodzaje zapasów:

zapas bieżący (operacyjny, cykliczny),

zapas w produkcji (WIP),

zapas bezpieczeństwa (minimalny,

buforowy),

zapas sezonowy,

zapas promocyjny,

zapas spekulacyjny,

zapas martwy (nierotujący).

10

Koszty zapasów 1:

koszty utrzymywania zapasów:

-

koszty kapitału (koszty oprocentowania,

koszty utraconych możliwości),

-

koszty utrzymania magazynu

(powierzchni magazynowej),

-

koszty obsługi zapasów,

-

koszty ryzyka;

11

Koszty zapasów 2:

koszty zamawiania/przestawiania produkcji,

szacunkowe koszty wyczerpania zapasów,

koszty utrzymywania zapasów w drodze (w

tranzycie).

12

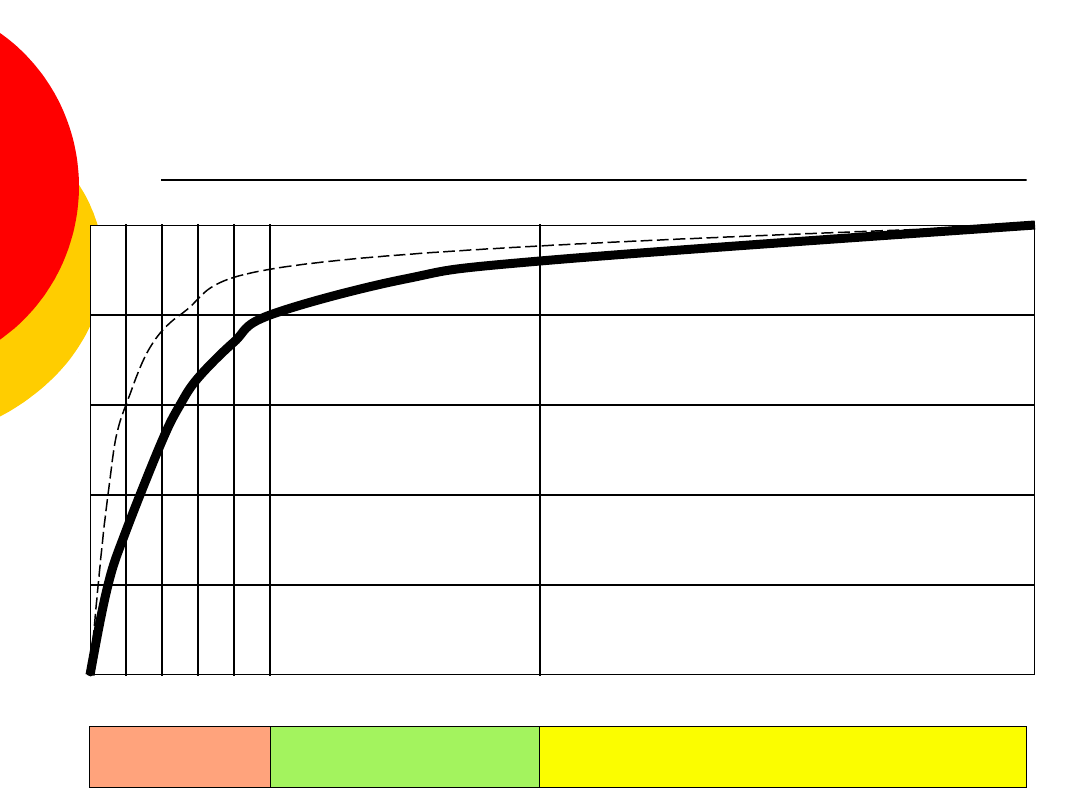

Metoda klasyfikacji zapasów

ABC 1:

Grupa A - zapasy „cenne” według ilości

asortymentów 10% - 20% ogólnej masy

i o udziale wartościowym sięgającym

75% - 80% całości

Grupa B - zapasy stanowiące około 10%

- 15% wartości całości – zapasy

„średniowartościowe”.

Grupa C - zapasy stanowiące około 5% -

10% wartości całości - zapasy o

charakterze masowym.

13

Metoda klasyfikacji zapasów

ABC 2:

10

0

80

60

40

20

0

0 8 20 50 100

wartość obrotu [%]

B

C

A

14

Metoda klasyfikacji zapasów

ABC 3:

Posortować od materiału o największej

wartości do najmniejszej,

Obliczyć udział % wartości poszczególnych

materiałów w całości,

Obliczyć skumulowany udział % materiałów,

Określić grupę angażującą około 80% wartości

materiałów (grupa A),

Określić pozostałe grupy B (10%-15%) i C

(5%-10%) przechowywanego asortymentu,

Skorygować o dodatkowe elementy (wielkość

obrotu, status klienta, status materiału, czas

dostawy, ryzyko zaopatrzeniowe itd.).

15

Grupa A – zasady postępowania 1:

dokładne śledzenie stanu zapasów, dotyczy to

szczególnie zapasów bezpieczeństwa i zapasów,

których odpowiedni stan należy stale nadzorować,

optymalizacja minimalnych ilości zamawianych do

absolutnego minimum,

prowadzenie analiz rynkowych,

nieustanne obserwowanie rynków,

w miarę możliwości przejście na dostawy just-in-

time,

dokładny wybór dostawców,

intensywne

przygotowania

przed

złożeniem

zamówienia,

16

Grupa A – zasady postępowania 2:

wprowadzenie

kontraktów

długoterminowych

lub

kontraktów

lifetime (na czas nieokreślony),

skrócenie czasu realizacji zamówienia,

ścisłe pilnowanie terminów,

przebieg wewnątrzzakładowy w krótkich

cyklach,

intensywna kontrola i szybki obieg faktur.

17

Grupa C – zasady postępowania:

minimalizacja

nakładów

na

analizy

rynkowe

i

obserwacje,

minimalizacja metod dysponowania,

uproszczone prowadzenie zapasów magazynowych,

względnie w ogóle rezygnacja,

żadnych

więcej

ściśle

określonych

zapasów

bezpieczeństwa,

uproszczony tryb zamawiania, względnie kontrakty

długoterminowe lub lifetime, analogicznie do artykułów

A,

uproszczony tryb kontroli jakości, w określonych

okolicznościach

rezygnacja

z

kontroli

towarów

przyjmowanych do magazynu,

wprowadzenie miesięcznych rachunków zbiorczych.

18

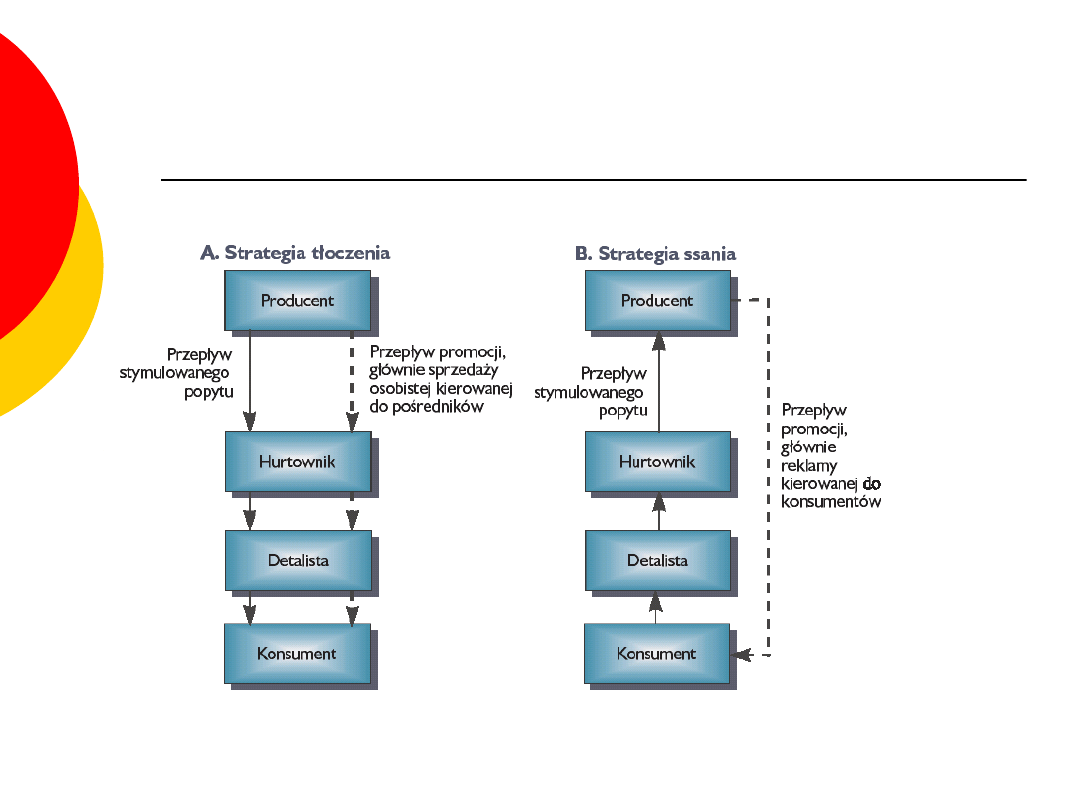

Systemy sterowania zapasami:

system „pull”, czasami nazywany systemem

reaktywnym,

polega

na

„przeciąganiu”

produktu przez system logistyczny siłą popytu

konsumpcyjnego

(np.

restauracje

firmy

McDonald’s),

system

„push”,

zwany

też

systemem

aktywnym, polega na odtwarzaniu zapasu

według przewidywanego przyszłego popytu

(np. firmy branży motoryzacyjnej).

19

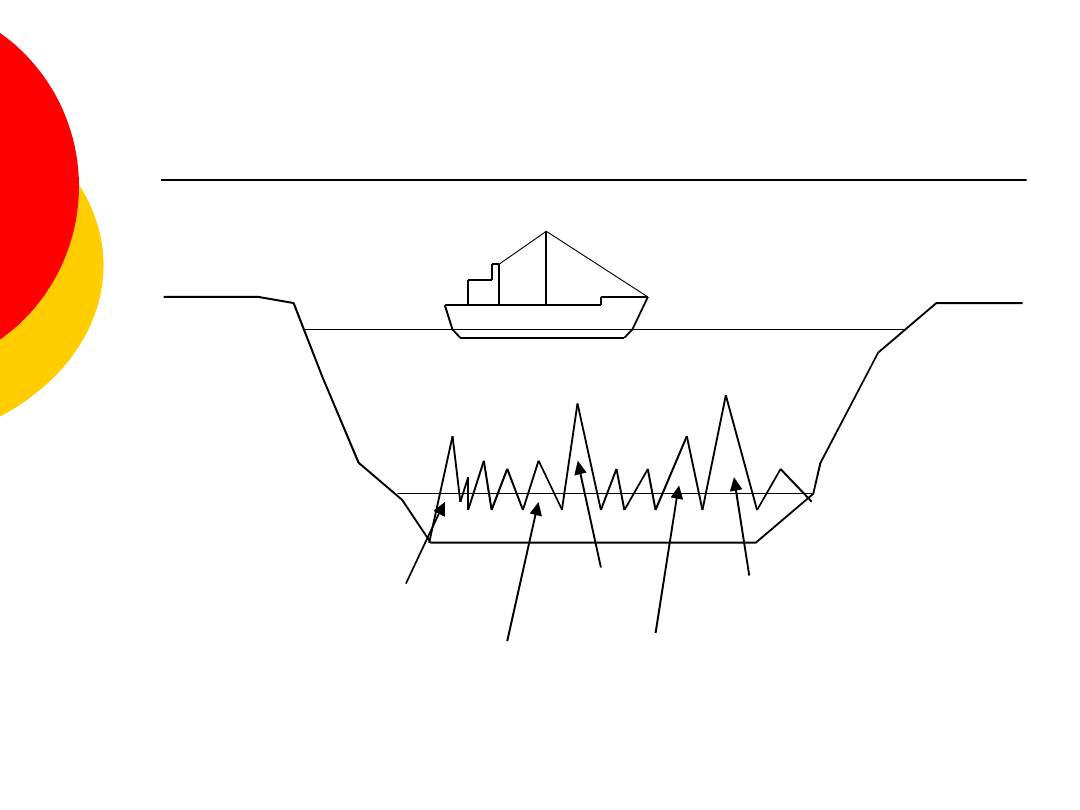

Systemy sterowania zapasami

– schemat poglądowy:

20

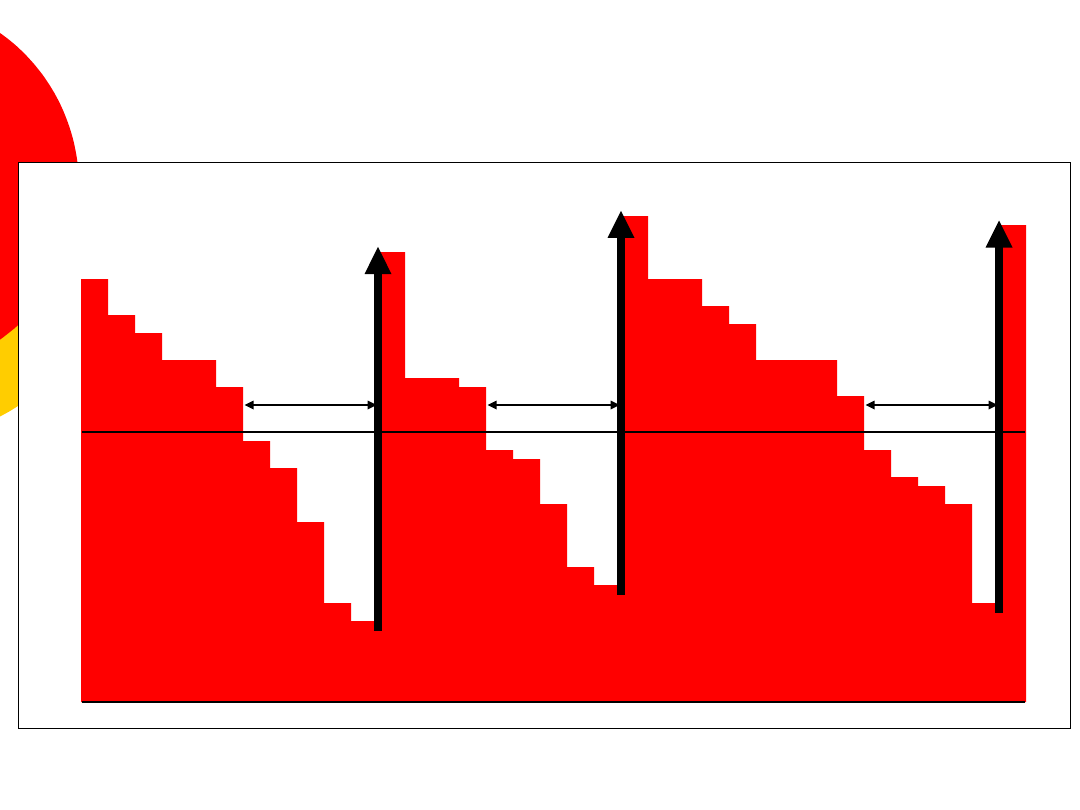

Metoda stałej wielkości

zamówienia:

T

T

T

Q

Q

ROP

Q

21

Punkt ponownego składania

zamówienia – ROP:

ROP = wielkość zużycia w danym okresie

(dzienne, tygodniowe) x czas dostawy

(w dniach, tygodniach)

22

EOQ – Ekonomiczna Wielkość

Zamówienia:

Uproszczenia:

-

stałe i znane tempo popytu na dany asortyment

zapasów,

-

jednakowy czas dostawy,

-

zakupy dokonywane są w stałych odstępach

czasowych i w tych samych ilościach,

-

jeśli znane jest tempo i wielkość popytu oraz

czas dostawy to wyklucza się możliwość

wyczerpania danego asortymentu zapasu.

Formuła:

i

c

D

K

2

Q

d

23

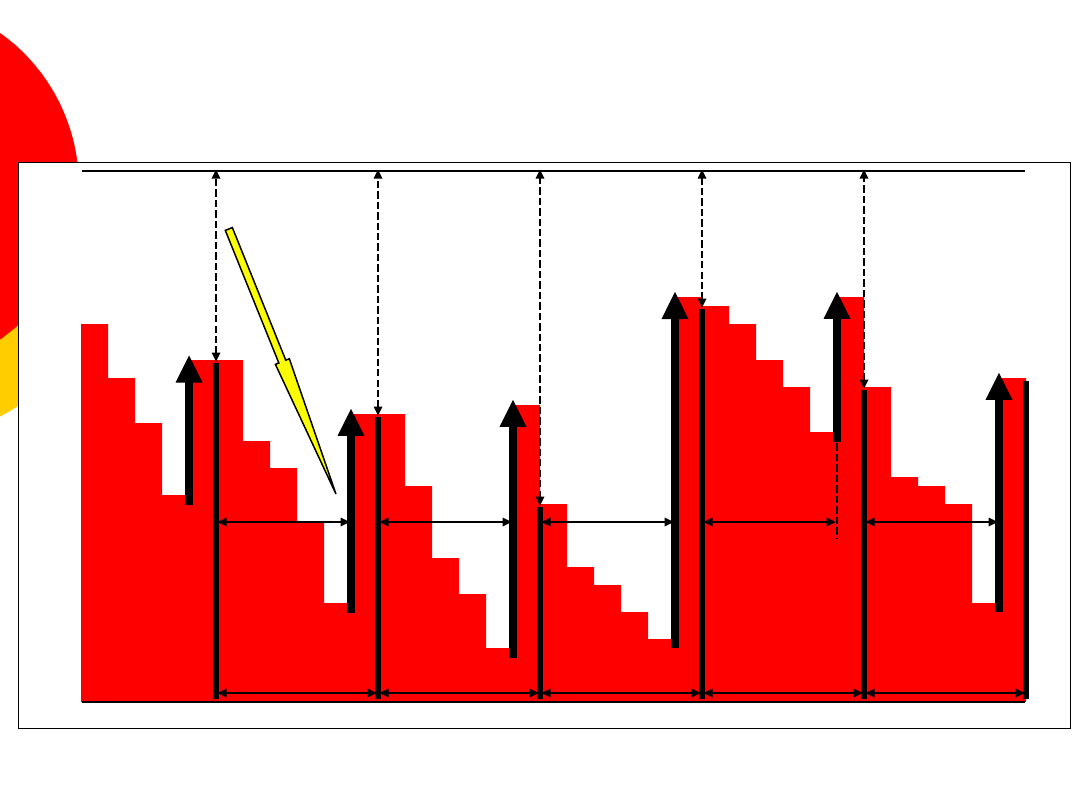

Metoda stałego okresu

zamawiania – 1:

T

T

0

T

1

T

3

T

4

T

T

T

T

Max

T

2

24

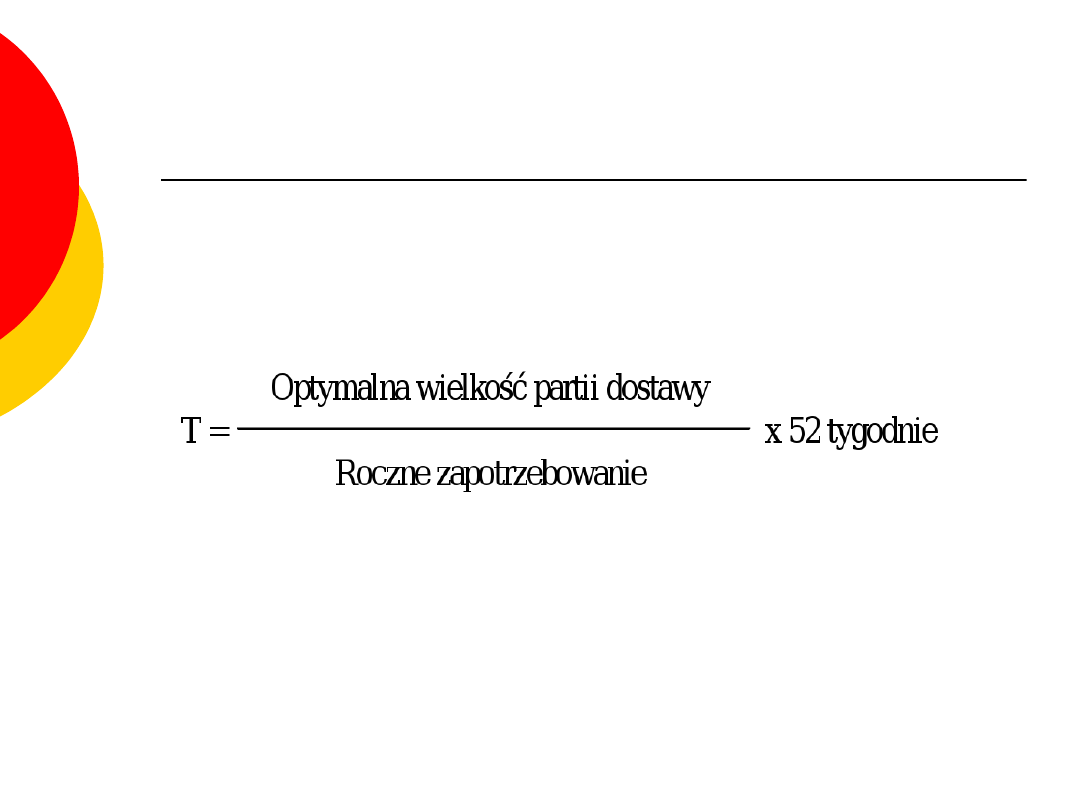

Metoda stałego okresu

zamawiania – 2:

MAX = popyt x T+ popyt maksymalny x

maksymalny okres zamówienia

25

Just-in-Time:

JIT czyli „Dokładnie Na Czas” to system działania

pozwalający produkować, dostarczać wymagane

materiały, surowce lub produkty dokładnie wtedy

kiedy są one niezbędne tzn. zgodnie z wymaganiami

planu czy też zlecenia. W rezultacie uzyskuje się

oszczędności,

wynikające

z

ograniczenia

nadprodukcji, zapasów i kosztów magazynowania.

Podstawową cechą tego rodzaju systemów produkcji,

jest

eliminacja

zapasów

oraz

ograniczenie

przemieszczania się materiałów (surowców, części,

półfabrykatów oraz gotowych produktów) do

sytuacji,

w

których

występuje

na

nie

zapotrzebowanie.

26

Elementy o podstawowym

znaczeniu dla powodzenia JIT:

wysoka

jakość

części,

podzespołów

i

wyrobów gotowych,

sprawna

organizacja

systemu

informacyjnego,

kwalifikacje i motywacja pracowników,

niezawodny system transportowy wewnątrz

przedsiębiorstwa

oraz

pomiędzy

przedsiębiorstwem a jego kooperantami,

gwarantowanie przez dostawców wysokiej

jakości i terminowości dostaw

27

Założenia JIT:

zero zapasów,

krótkie cykle realizacji zamówienia,

małe

często

uzupełniane

ilości

poszczególnych dóbr,

wysoka jakość albo zero defektów.

28

MRP – (Material Reqiurements

Planning):

Zbiór technik strategicznego planowania potrzeb

materiałowych. Istotą tego systemu jest zapewnienie

dostępności materiałów i komponentów do produkcji

oraz informacji o procesie produkcji na podstawie

dokładnego określania zapotrzebowania na wyrób

gotowy i tworzące go elementy oraz czasów dostaw

materiałów i wytwarzania produktów.

Rozwinięciem systemu MRP jest system MRP II –

system

zamknięty

(o

zamkniętym

obiegu).

Charakteryzuje się on automatycznym sprzężeniem

zwrotnym łączącym dział produkcji z działem

opracowującym ostateczny plan produkcji i, co za

tym

idzie,

automatycznym

dopasowywaniem

nakładów do potrzeb w celu skorygowania lub

zmodyfikowania systemu.

29

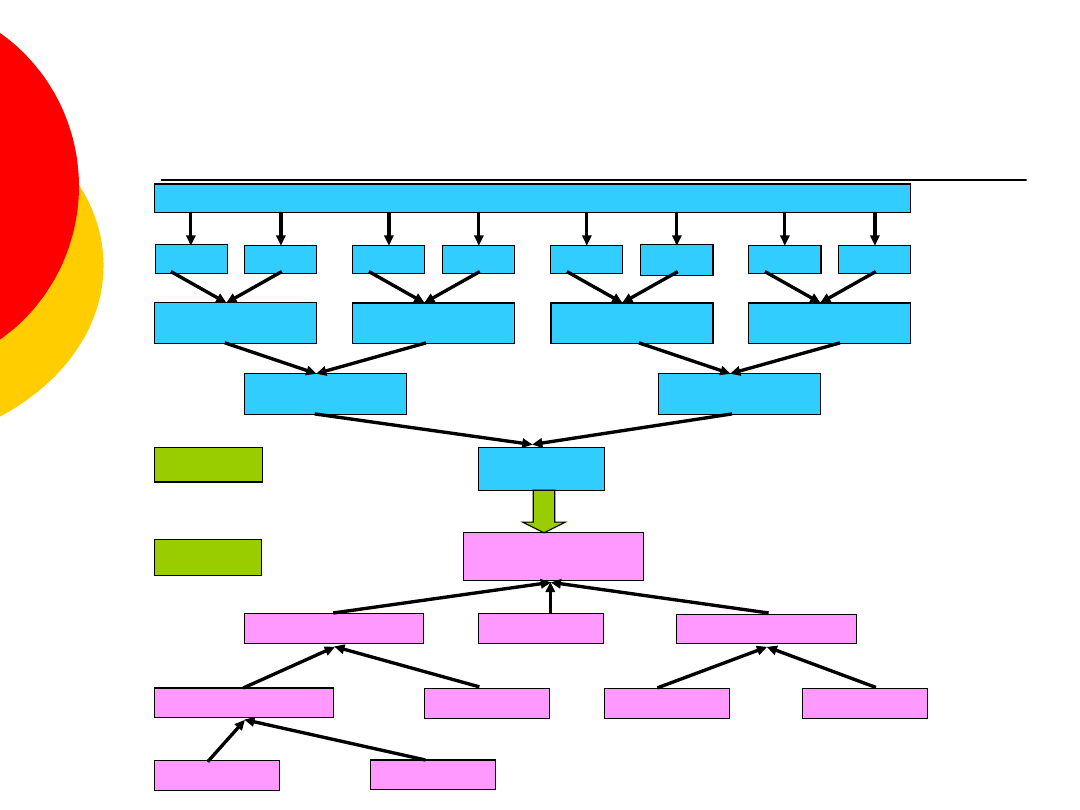

DRP I i DRP II:

DRP

I

(Planowanie

Zapotrzebowania

Dystrybucji – Distribution Requirements

Planning) to adaptacja techniki planowania

zapotrzebowania materiałowego (MRP) do potrzeb

sterowania

zapasami

w

wielopoziomowych

sieciach dystrybucji.

DRP II (Planowanie Zasobów Dystrybucji –

Distribution Resource Planning) to planowanie

zapotrzebowania

dystrybucji

poszerzone

o

określanie zapotrzebowania na zasadnicze zasoby

systemu dystrybucji - przestrzeń magazynową, siłę

roboczą, środki transportu, środki finansowe.

30

Połączone systemy MRP i DRP:

KLIENCI

CD 1

CD 2

CD 4

CD 3

S 1

S 2

S 3

S 4

S 5

S 6

S 7

S 8

MR 1

MR 2

DRP

FABRYKA

WYRÓB

GOTOWY

KOMPONENT B

KOMPONENT C

CZĘŚĆ C

KOMPONENT A

CZĘŚĆ C

CZĘŚĆ A

CZĘŚĆ B

CZĘŚĆ D

CZĘŚĆ C

MRP

31

Literatura:

J.J. Coyle, E.J. Bardi, C.J. Langley Jr:

Zarządzanie logistyczne. PWE,

Warszawa 2002, rozdz. 5 i 6.

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

Wyszukiwarka

Podobne podstrony:

Logistyka blok 1 slajdy (2)

Logistyka blok 3 slajdy

Logistyka blok 2 zadania

Logistyka blok 2 slajdy (2)

Logistyka blok 4 zadania (2)

Microsoft Word Logistyka blok 1

Logistyka blok 2

Logistyka blok 7 zadania

logistyka blok 4 rozwiązanie zadań

logistyka blok 4 rozwiązanie zadań

Logistyka blok 3

Logistyka - blok 7, zadania

Logistyka-blok 1, zadania

Logistyka - blok 8, zadania

Logistyka blok 5 i 6 zadania

Logistyka blok 4 slajdy (2)

(Microsoft PowerPoint Logistyka blok 2 id 352766 (2)

więcej podobnych podstron