Proces kontroli oraz

stosowane metody

i techniki

Podział metod kontroli

Zarządzanie

jakością

Zarządzanie

jakością

Pojęcie kontroli

„To ogólne porównywanie stanu faktycznego ze stanem

założonym.”

Wikipedia

„ Funkcja organu polegająca wyłącznie na sprawdzaniu

działalności innych jednostek, bez stałych możliwości

wpływania na działalność tych jednostek. Sprawowana

poprzez wydawanie nakazów czy poleceń. Organ

wyposażony w prawo kontroli ma zazwyczaj prawo

wydawania zaleceń jednostkom kontrolowanym, w

przypadkach wyjątkowych, posiada prawo wydawania

poleceń natychmiastowego usunięcia nieprawidłowości.

Zasadniczo jednak organ kontrolujący przedstawia tylko

wyniki kontroli wraz z wypływającymi z tego wnioskami.”

Pojęcie kontroli w prawie administracyjnym

M. Wierzbowski „Prawo administracyjne”

Pojęcie kontroli jakości

„Rozpoznanie wybranego aspektu jakości

wyrobu.”

A. Hamrol „Zarządzanie jakością – Teoria i praktyka”

„Świadome działania przedsiębiorstwa wobec

problemu jakości towarów i usług, w którym

istotną część odpowiedzialności przejmuje

naczelne kierownictwo organizacji.”

Wikipedia

Kontrola jakości w etapach powstawania

produktu

1.

Etap projektowania

2.

Etap projektowania procesu

technologicznego

3.

Etap produkcji

Etap projektowania

Polega na ocenie stanu uzyskanego i porównaniu go z

wymaganiami określonymi przez użytkowników lub przez

samych projektantów.

Ocena na tym etapie jest bardzo subiektywna.

Sposoby kontroli:

Badania porównawcze rynku (ranking, benchmarking)

Rezultaty analizy wartości

Oceny ekspertów

Badania symulacyjne

Badania modelowe

Badania prototypu wyrobu

Metody QFD, FMEA

Benchmarking

„Trzeba się uczyć na błędach, ale lepiej

uczyć się na cudzych niż na swoich.”

Analiza porównawcza.

Porównywanie procesów i praktyk

stosowanych przez własne

przedsiębiorstwo, ze stosowanymi w

przedsiębiorstwach uważanych za najlepsze

w analizowanej dziedzinie.

Wynik takiej analizy służy jako podstawa

doskonalenia.

Ranking

Klasyfikacja w kolejności wartości

liczbowych według wcześniej wybranych

i opracowanych kryteriów.

Np. ranking uczelni wyższych.

Etap projektowania procesu technologicznego

Analiza czy przyjęte sposoby produkcji

zapewnią jakość zgodną z założeniami procesu

projektowego.

Sposoby:

Symulacja

Dokonanie porównań z innymi rozwiązaniami

Ocena zdolności jakościowej maszyn i

procesów

Wytwarzanie serii pilotowych

QFD, FMEA

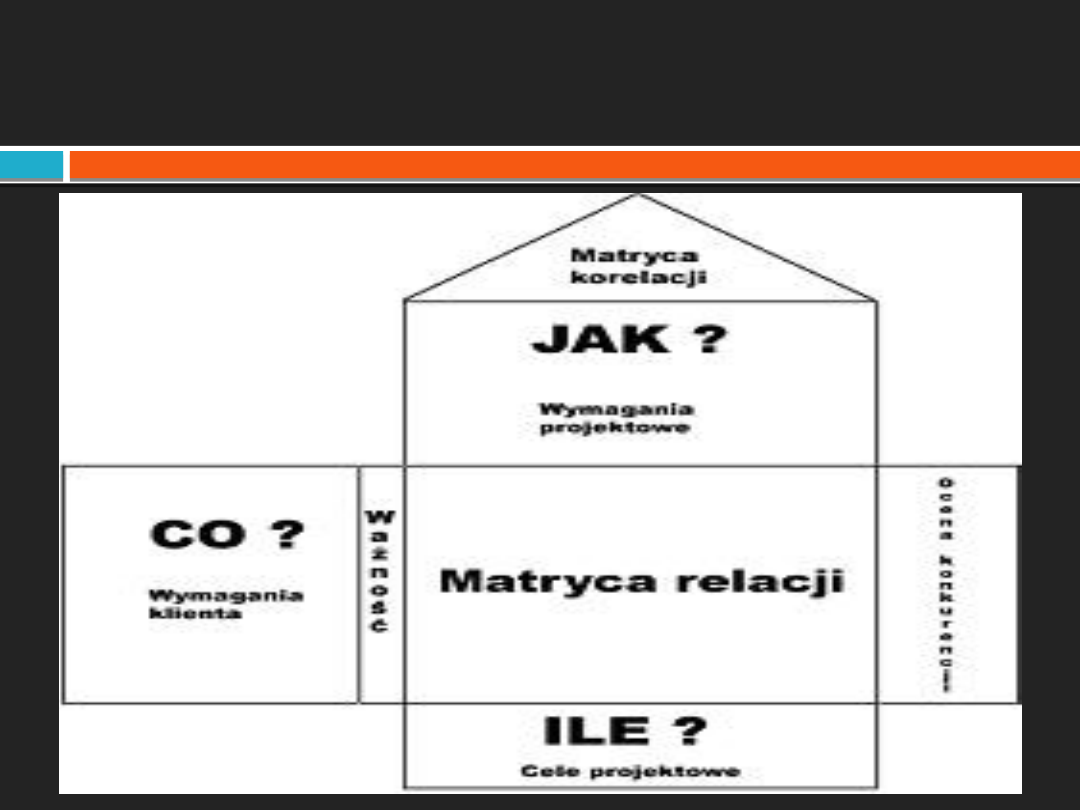

QFD

Quality Function Deployment

rozwinięcie funkcji jakości

Jest uwzględnianiem na wszystkich

etapach projektowania możliwie

największej liczby czynników mogących

wpływać na jakość wyrobu bądź

procesów jego produkcji.

Ma na celu jak najstaranniejsze

dostosowanie wyrobu do potrzeb klienta.

QFD – dom jakości

FMEA

‘Failure mode and effects analysis’

Analiza rodzajów i skutków możliwych błędów

Metoda ta ma na celu zapobieganie skutkom

wad, które mogą wystąpić w fazie projektowania

oraz w fazie wytwarzania produktu.

Omówiona dokładniej w poprzedniej prezentacji.

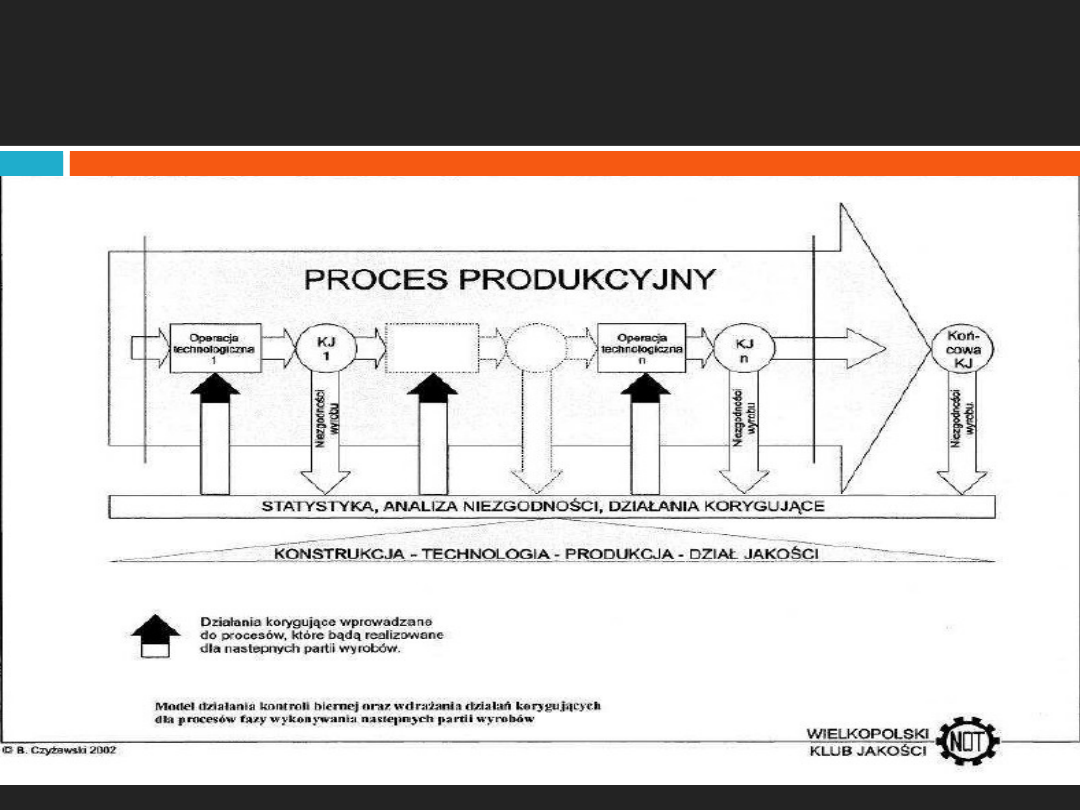

Etap produkcji

Kontrola cząstkowej jakości wyrobu z

wymaganiami określonymi na etapie

konstrukcyjnym i technologicznym.

Może się odnosić do wyrobów jednostkowych

jak i serii wyrobów.

W momencie kiedy mamy do czynienia z

produkcją w znaczących ilościach, nie

przeprowadza się badania poszczególnych

produktów a korzysta się ze sposobów

statystycznych. W tej sytuacji dzięki analizie

próbki można wyciągnąć wnioski co do całości

(kontrola statystyczna).

Kontrola statystyczna

Nazywana jest inaczej kontrolą

wyrywkową.

Analizy dokonuje się za pomocą losowej

próbki.

Bardzo pomocny w jej przeprowadzeniu

jest program Microsoft Office Excel.

Rodzaje

Odbiorcza

Procesu

Kontrola statystyczna

odbiorcza

Polega na skontrolowaniu wyrobu tak aby

podjąć decyzję czy dana partia wyrobów

może być przyjęta i przekazana do

kolejnych faz produkcji czy powinna być

odesłana do dodatkowej kontroli 100%.

Kontrola ta ma charakter bierny.

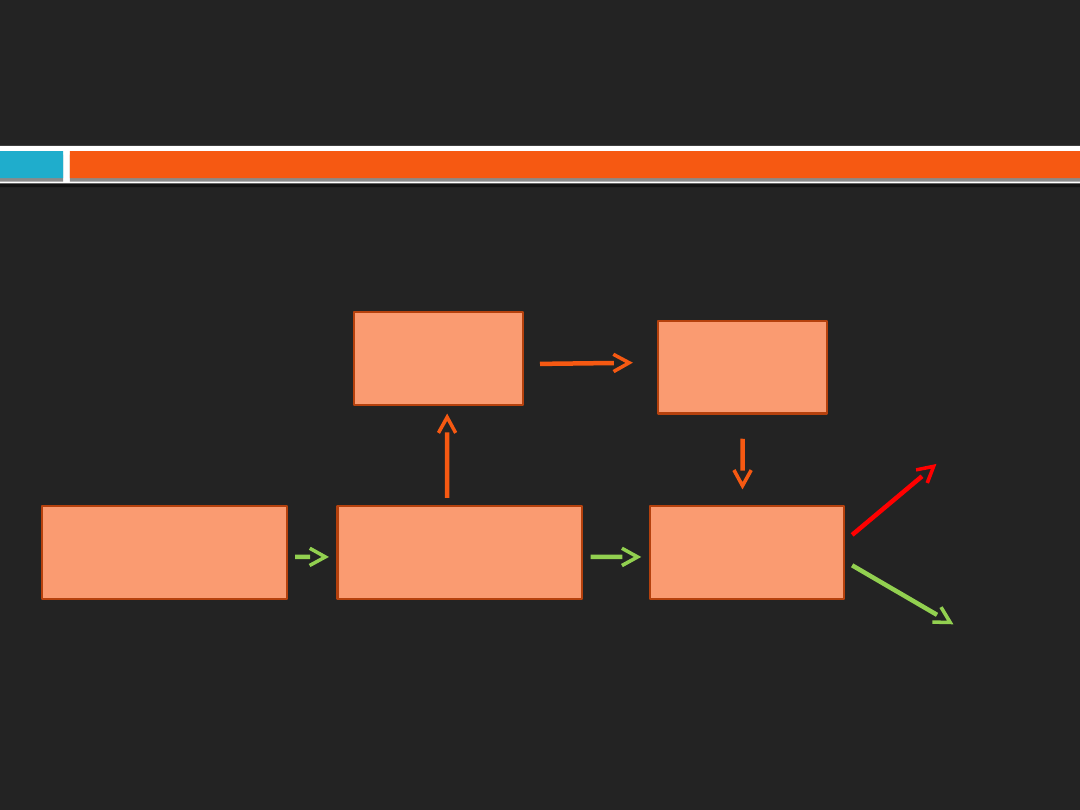

Kontrola statystyczna

odbiorcza

DOSTAW

A

KONTROLA

OCENA

DECYZJA

BRAMKA

Kontrola statystyczna

odbiorcza

Kontrola statystyczna

procesu

Skupia się na procesie.

Jest kontrolą czynną.

Sprawdza czy na proces nie oddziałują

czynniki zakłócające jego przebieg.

Może być połączona z kartami kontrolnymi

Shewharta* i wtedy stanowi ważny element

statystycznego sterowania procesem.

Kontrola statystyczna

procesu

PROCES

(STRUMIEŃ

WYROBÓW)

REGULACJA

OCENA

KONTROLA

WYROBY

WYROBY KONTROLOWANE

INFORMACJE

Zwłaszcza w produkcji seryjnej.

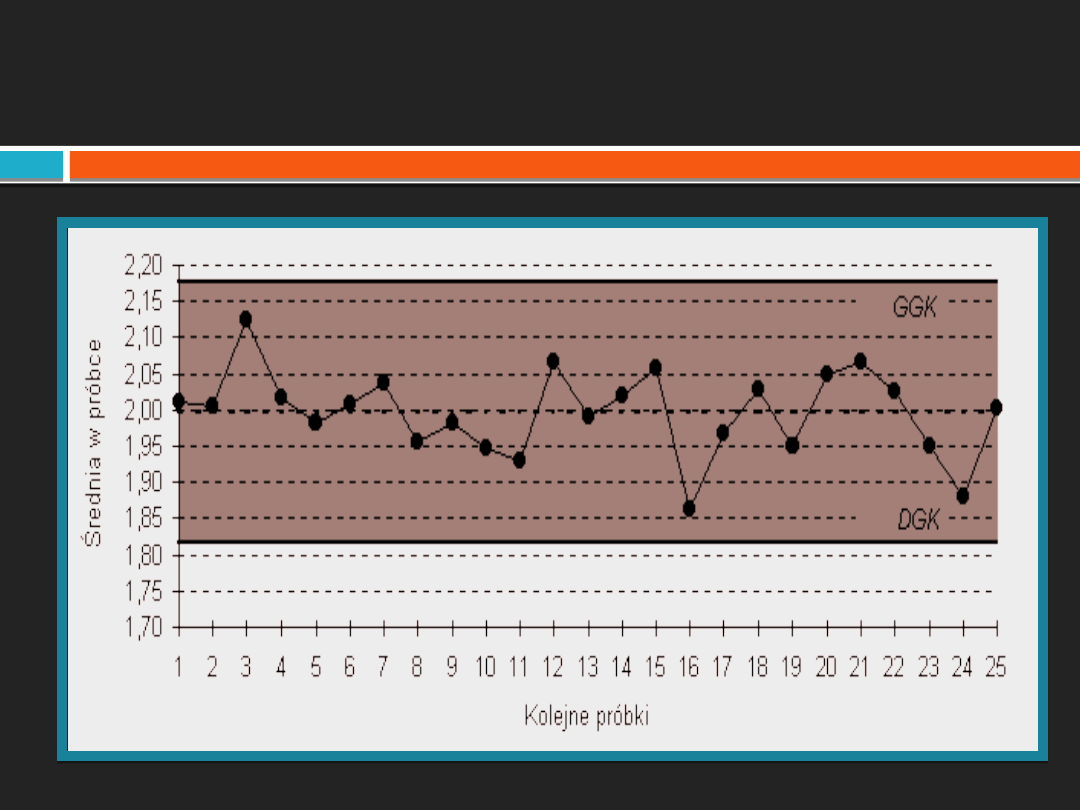

Prowadzenie takiej karty jest związane z pobieraniem

z procesu, w ustalonych, regularnych odstępach

czasu, próbek (próbka oznacza np. kilka egzemplarzy

wyrobu) o określonej liczebności.

Dla każdej próbki obliczane są miary statystyczne,

np. średnia arytmetyczna, odchylenie standardowe

wybranej cechy itp.

Częstotliwość pobierania próbek oraz ich liczebność

powinny być tak ustalone, aby wykres obliczonych

wartości wykazywał wszelkie istotne zmiany

zachodzące w kontrolowanym procesie.

*Karta kontrolna Shewharta

*Karta kontrolna Shewharta

Kontrola 100%

Przeciwieństwo kontroli statystycznej.

Ocenie poddawane są wszystkie

wyprodukowane jednostki.

Czasochłonna.

Przeznaczona do wyrobów produkowanych

jednostkowo lub w małych seriach.

W produkcji masowej stosowana tylko w

szczególnych wypadkach kiedy każdy

wyrób musi zostać dokładnie sprawdzony.

Kontrola 100%

WYRÓB

DOSTAWA

KONTROLA

BRAMKA

OCENA

DECYZJA

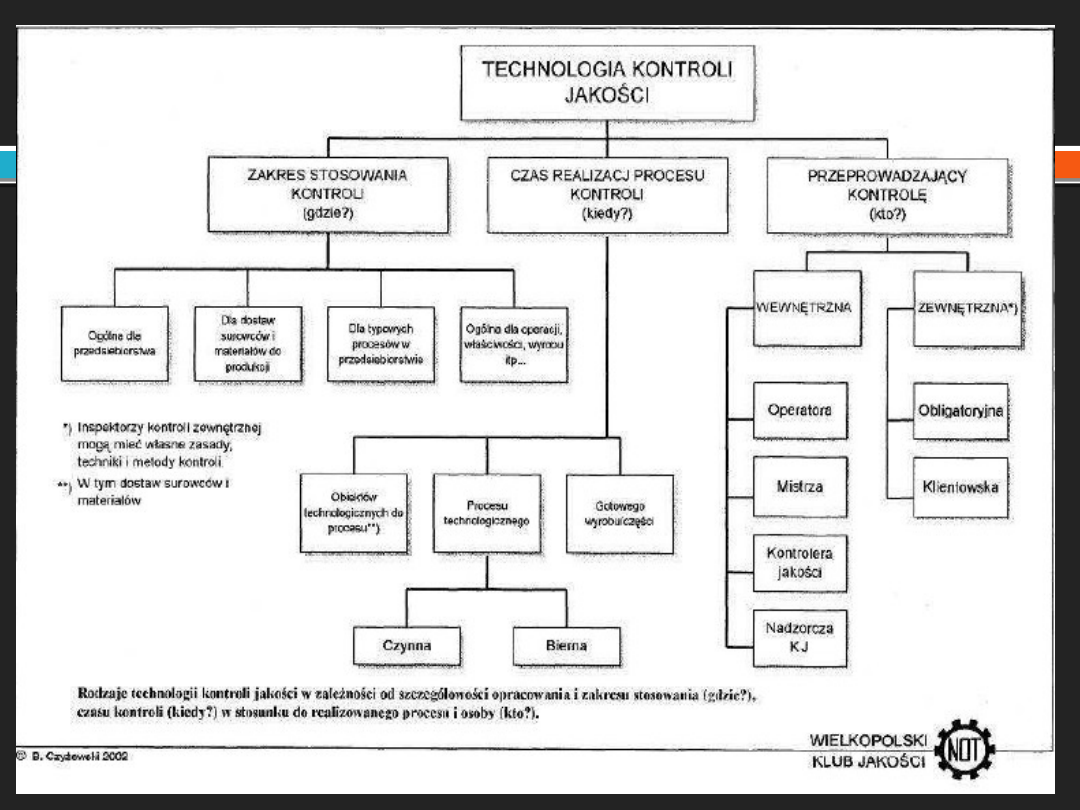

Inny podział…

KONIEC.

Document Outline

- Slide 1

- Pojęcie kontroli

- Pojęcie kontroli jakości

- Kontrola jakości w etapach powstawania produktu

- Etap projektowania

- Benchmarking

- Ranking

- Etap projektowania procesu technologicznego

- QFD

- QFD – dom jakości

- FMEA

- Etap produkcji

- Kontrola statystyczna

- Kontrola statystyczna odbiorcza

- Kontrola statystyczna odbiorcza

- Kontrola statystyczna odbiorcza

- Kontrola statystyczna procesu

- Kontrola statystyczna procesu

- *Karta kontrolna Shewharta

- *Karta kontrolna Shewharta

- Kontrola 100%

- Kontrola 100%

- Inny podział…

- Slide 24

- KONIEC.

Wyszukiwarka

Podobne podstrony:

T 10 Procesy kontroli KJ

Dwuczynnikowa teoria emocji, Psychologia, Psychologia emocji,motywacji i procesów kontroli zachowań

Procesy kontroli

Czynności sprawdzające, MATERIAŁY NA STUDIA, Procesy kontrolne prawa podatkowego

Proces kontroli oraz stosowane metody i techniki

Kontrola skarbowa, MATERIAŁY NA STUDIA, Procesy kontrolne prawa podatkowego

Proces kontroli jakosci

proces kontroli jakości

PROJEKTOWANIE PROCESU KONTROLI

nowak,zarządzanie marketingowe, proces kontroli pytania i odpowiedzi

36. Procesy automatyczne i kontrolowane i ich rola w sterowaniu zachowaniem.

PRACA KONTROLNA, na studia, procesy decyzyjne

KONTROLA PROCESU SZKOLENIA

wypalania kamienia wapiennego oraz kontrolą jakości uzyskanego w tym procesie produktu wapna palon

kontrola, Zespół Teorii Treningu Sportowego AWF Wrocław Arkusz kontrola procesu treningowego

Automatyzm i kontrola w procesie uwagi 2

więcej podobnych podstron