ANALIZA PRZYCZYN

I SKUTKÓW

NIEZGODNOŚCI

FMEA

FAILURE MODE AND EFFECTS

ANALYSIS

TREŚĆ

• Cele i korzyści ze stosowania

metody

• Etapy przeprowadzenia

• Zakres przygotowania w metodzie

• Zakres selekcjonowania w

metodzie

• Zakres analizowania w metodzie

• Zakres oceny

prawdopodobieństwa (P)

• Zakres oceny skutków (S)

• Zakres oceny wykrycia (D)

• Zakres oceny ryzyka (RPN)

CELE I KORZYŚCI

STOSOWANIA FMEA

• Identyfikacja potencjalnych występowania

usterek

• Identyfikacja przyczyn i skutków każdej z

usterek

• Ustalanie częstotliwości, skutków i wykrycia

usterek

• Ustalanie działań korekcyjnych dla

niezgodności

• Eliminacja barier informacyjnych między

komórkami

• Eliminacja niezgodności produktu w fazie

projektu

• Zwiększenie zrozumienia zadań na

stanowiskach

PRZYCZYNY

STOSOWANIA FMEA

• Większe skomplikowanie produktów i usług

• Większe wymagania odnośnie jakości

produktu

• Większe wymagania co do bezpieczeństwa

produktu

• Większe powiązanie projektu z procesem

wytwarzania

• Nacisk na redukcje zamrożonego kapitału

• Większy nacisk na zmniejszanie kosztów

reklamacji

ETAPY

PRZEPROWADZENIA FMEA

DECYDOWANIE

OCENIANIE

ANALIZOWANIE

SELEKCJONOWANIE

PRZYGOTOWANIE

ETAPY

FMEA

PRZYGOTOWANIE

ZESPOŁU FMEA

FINANSE

JAKOŚĆ

ZAOPATRZENIE MARKETING

PRODUKCJA

PLANOWANIE

ROZWÓJ

ETAPY

FMEA

ZAKRES SELEKCJONOWANIA

W METODZIE FMEA

POLITYKA PRZEDSIĘBIORSTWA

• produkty wysokiej jakości,

• troska o wizerunek przedsiębiorstwa,

• oszczędność.

ZADANIA PUBLICZNE

• ustawy i rozporządzenia,

• normy i przepisy bezpieczeństwa,

• zasady ochrony środowiska.

OCZEKIWANIA KLIENTÓW

• niezawodność i trwałość,

• okres ważności i zachowanie wartości,

• dobra obsługa klienta.

ZAKRES ANALIZOWANIA

IDENTYFIKACJI

• Nazwa procesu, produktu, usługi

• Miejsce w którym występuje produkt, proces,

usługa

• Komórka organizacyjna odpowiedzialna za

produkt

• Inne związane z wyrobem usługą wydziały

• Dostawca zewnętrzny komponentu produktu,

usługi

• Osoba odpowiedzialna za wykonanie FMEA

• Data wykonania pierwszego FMEA i

późniejszych korekt

ZAKRES ANALIZOWANIA

PRODUKTU

OBSŁUGI

EKONOMII

MATERIAŁ

GEOMETRIA

NIEZAWODNOŚĆ

FUNKCJONALNOŚĆ

ANALIZOWANIE

PRODUKTU

ZAKRES ANALIZOWANIA

PROCESU

DECYDOWANIE

O DALSZYM

PRZEBIEGU

ORGANIZACJA

USUWANIA

BRAKU

CHARAKTERYSTYKI

STANU JAKOŚCI

MOŻLIWOŚCI

SAMOKONTROLI

MOŻLIWOŚCI

PROCESU

BEZPIECZEŃSTWO

PROCESU

PRZYDATNOŚĆ

PROCESU

ANALIZOWANIE

PROCESU

ZAKRES ANALIZOWANIA

SPRAWDZIANÓW

• Istotnym jest określenie wszelkich obecnych

sprawdzianów i mechanizmów, które są

przewidziane do wykrywania lub zapobiegania

usterkom

Sprawdziany można podzielić na te które:

• zapobiegają wystąpieniu usterki,

• umożliwiają wykrycie usterki i prowadzą do korekcji,

• pozwalają jedynie na wykrycie usterki.

Sprawdziany mogą dotyczyć:

• testowania wyrobu,

• przeglądu projektu,

• przeglądu oferty,

• testów i badań,

• badań symulacyjnych.

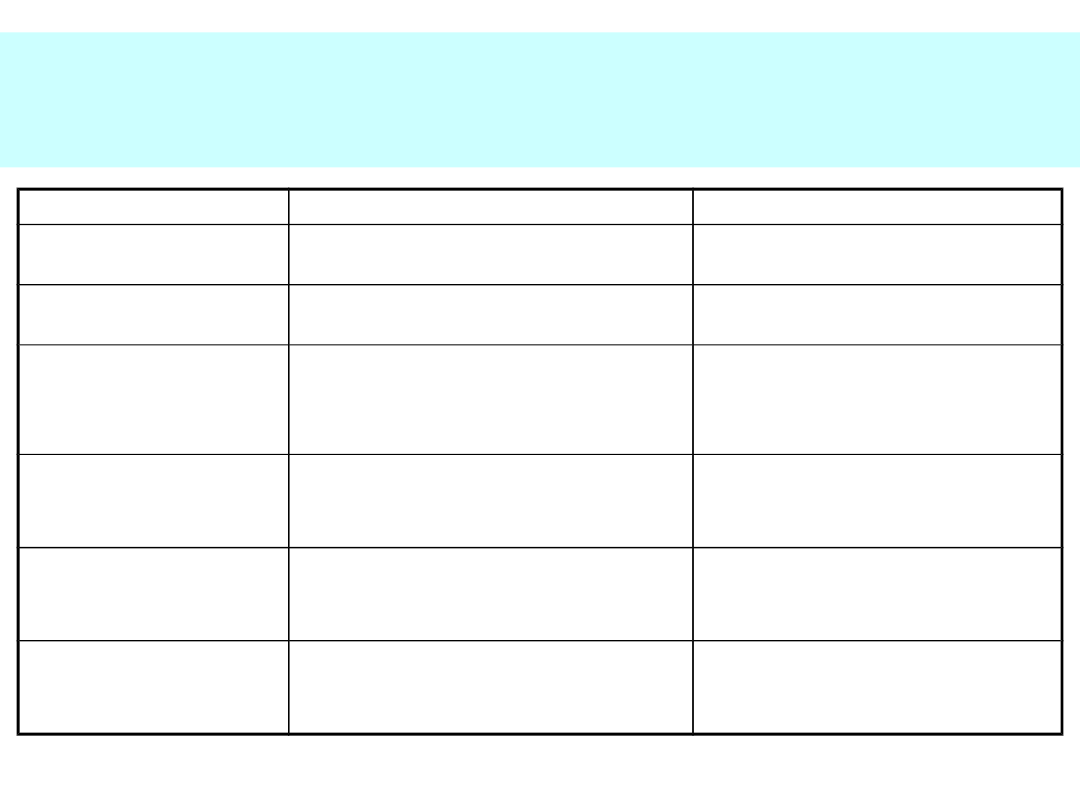

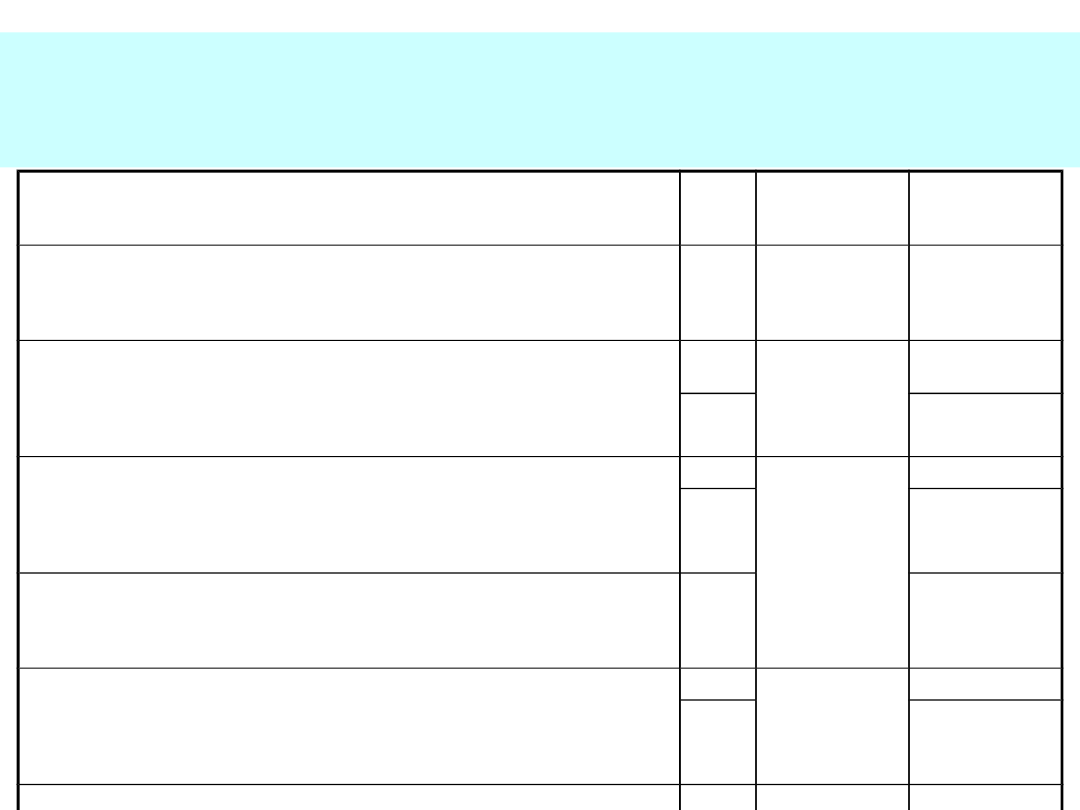

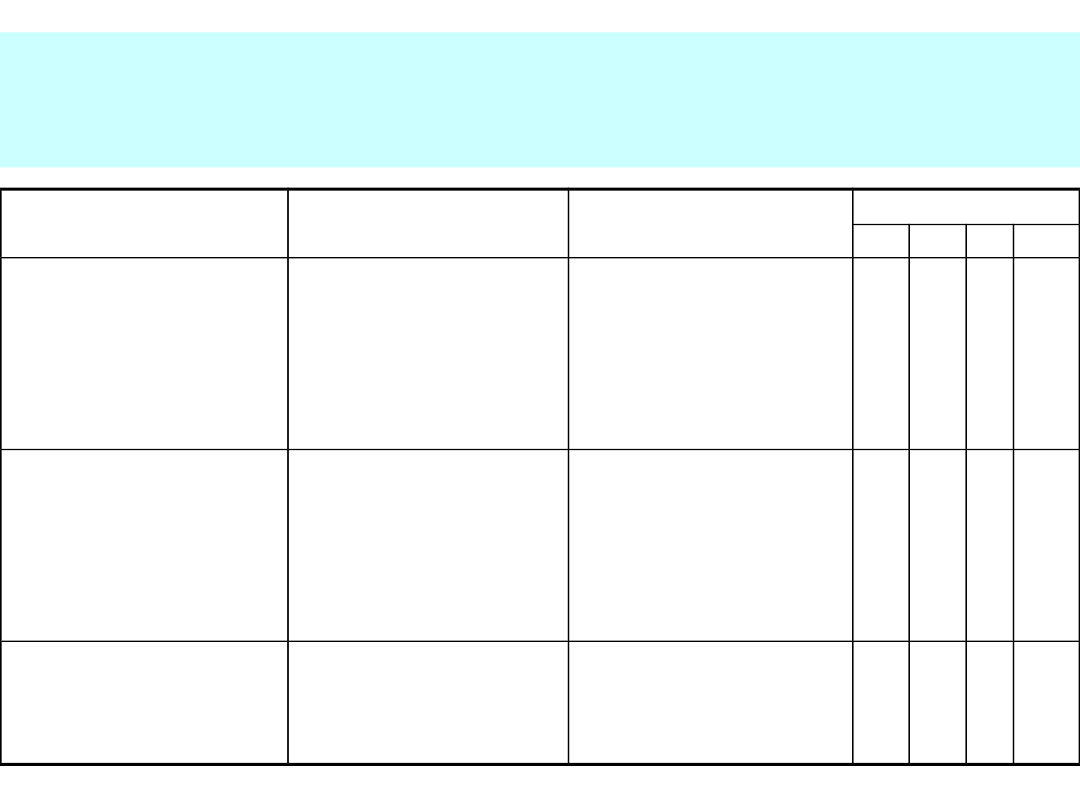

PORÓWNANIE FMEA WYROBU

ORAZ FMEA PROCESU

Wyszczególnienie

FMEA wyrobu

FMEA procesu

Kryterium analizy

Własności funkcjonalne wyrobu

podczas użytkowania

Przebieg procesu

Przedmiot analizy

Cały wyrób, podzespoły, części

Fazy procesów obróbki i

montażu

Pytania na które

udziela się

odpowiedzi

Jakie przyczyny mogą

powodować całkowity lub

częściowy zanik danej funkcji

wyrobu?

Jakie wady (problemy) mogą

się pojawić w danej fazie

procesu i jaki może być ich

wpływ na wady konstrukcji?

Przykłady określeń

wad

Pęknięcie elementu

Brak styku

Brak przepływu medium

Za mała trwałość

Zimny lut

Niewłaściwa masa

Przykłady określeń

przyczyn wad

Błędy w konstrukcji

Błędy obsługi

Wpływ otoczenia

Błędy człowieka

Niewłaściwe metody

Niewłaściwy materiał

Przykłady określeń

skutków

Awaria / zanik funkcji

Zmniejszenie osiągów

Zagrożenie zdrowia / życia

Niezgodność z wymaganiami

Zmniejszona wydajność

Wysokie koszty

ZAKRES OCENY

PRAWDOPODOBIEŃSTWA

ZDARZENIA

• Ocena, czyli wartościowanie

prawdopodobieństwa przy pomocy punktów,

polega na oszacowaniu, w jakim stopniu

doświadczenie wskazuje na nieuchronne bądź

spodziewane wystąpienie problemu.

• Oceniając prawdopodobieństwo wystąpienia

należy zwrócić uwagę na to, że jest ono

badane niezależnie od możliwego znaczenia

usterki od prawdopodobieństwa

wcześniejszego wykrycia przed eksploatacją

lub obróbką.

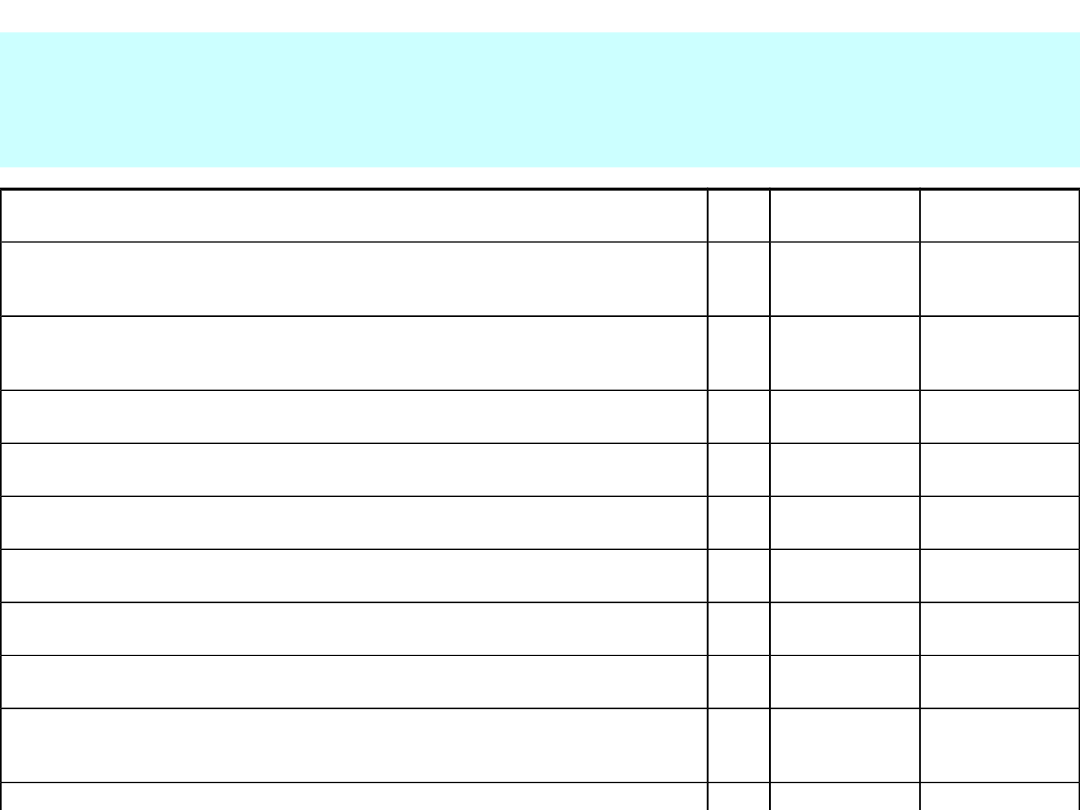

P- LPW- LICZBA PRIORYTETOWA

WYSTĘPOWANIA

Kryteria

LPW

Częstość

zdarzenia

( na rok)

Częstość

wystąpienia

Bardzo niskie prawdopodobieństwo wystąpienia. Proces jest

pod kontrolą statystyczną, zdolność procesu wynosi co

najmniej x+/-4δ w granicach tolerancji. Nie występują

problemy.

1

Nieprawdop

odobne

1 na 1 000

000

Niskie prawdopodobieństwo wystąpienia. Proces jest pod

kontrolą statystyczną, zdolność procesu wynosi co najmniej

x+/-4δ w granicach tolerancji. Zdarza się rzadko, ale należy

sprawdzić konstrukcję i/lub proces oraz usunąć następstwa

niezgodności.

2

Bardzo

rzadko

Rzadko

1 na 150

000

3

1 na 15 000

Przeciętne prawdopodobieństwo wystąpienia. Proces jest pod

kontrolą statystyczną, zdolność procesu wynosi mniej niż x+/-

4δ w granicach tolerancji. Zdarza się i wynika to z

porównywalnych rozwiązań. Należy zastosować środki

zmierzające do usunięcia słabych punktów procesu.

4

Przeciętnie

1 na 2 000

5

1 na 400

Średnie prawdopodobieństwo wystąpienia, przypadkowe

wystąpienie niezgodności. Proces jest pod kontrolą

statystyczną, zdolność procesu wynosi co najmniej x+/-2,5δ w

granicach tolerancji.

6

1 na 80

Wysokie prawdopodobieństwo wystąpienia, częste defekty.

Proces jest pod kontrolą statystyczną, zdolność procesu

wynosi mniej niż x+/-2,5δ w granicach tolerancji. Powtarza się

stale, konstrukcja i/lub proces muszą być gruntownie

zrewidowane.

7

Często

1 na 20

8

1 na 8

Bardzo duże prawdopodobieństwo wystąpienia. Wcześniej, czy

później wystąpi defekt. Jest prawie pewne, że występuje

poważny błąd w założeniach. Konstrukcja musi być od nowa

przemyślana i inaczej rozwiązana.

9

Bardzo

często

1 na 3

10

1 na 2

ZAKRES OCENY SKUTKÓW

NASTĘPSTW ZDARZENIA

• Ocenie czyli punktacji podlega

prawdopodobieństwo, że klient otrzyma

wadliwy produkt i że na niego zareaguje.

• Ocena skutku powinna uwzględniać jedynie

sam skutek, a nie częstotliwość jego

występowania.

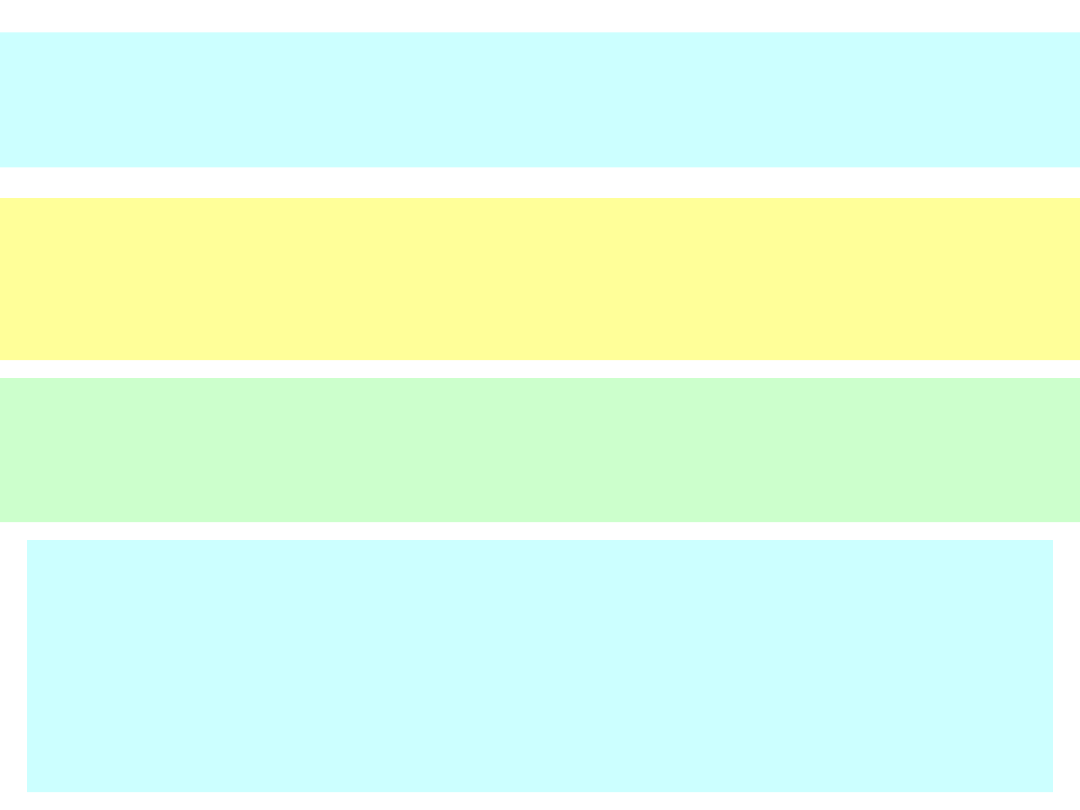

S- LPZ- LICZBA PRIORYTETOWA

ZNACZENIA SKUTKÓW

Kryteria

LPZ

Skutek

Praktycznie żadna usterka, nie mająca konsekwencji w obniżeniu

funkcjonalności produktu, nie zauważona przez klienta.

1

Żaden

Nieznaczna usterka, nie mająca konsekwencji w obniżeniu funkcjonalności

produktu, nie zauważona przez klienta.

2

Bardzo mały

Małe konsekwencje, powodujące tylko nieznaczne utrudnienia dla klienta

wskutek małego obniżenia funkcjonowania produktu - brak elementu.

3

Mały

Bardzo umiarkowana usterka, powodująca utrudnienia dla klienta, jego

niezadowolenie lub utrudnienia z powodu obniżenia funkcjonowania

komponentu.

4

Bardzo

umiarkowany

Umiarkowana usterka, powodująca utrudnienia dla klienta, jego

niezadowolenie lub utrudnienia z powodu obniżenia funkcjonowania

komponentu.

5

Umiarkowany

Odczuwalna usterka, powodująca utrudnienia dla klienta, jego

niezadowolenie lub utrudnienia z powodu obniżenia funkcjonowania

komponentu i wpływ na inne.

6

Odczuwalny

Wysokie niezadowolenie klienta z powodu rodzaju niezgodności. Brak

działania podzespołu lub urządzenia i wpływ na funkcjonowanie innych

elementów.

7

Wysokie

Bardzo wysokie niezadowolenie klienta z faktu brak działania systemu bez

naruszenia bezpieczeństwa.

8

Bardzo wysokie

Bardzo ciężkie konsekwencje usterki, mogące powodować obniżenie

bezpieczeństwa i/lub niezgodność z przepisami. Niebezpieczeństwo braku

funkcjonowania systemu.

9

Bardzo ciężkie

Nadzwyczaj ciężkie konsekwencje usterki, mogące powodować obniżenie

bezpieczeństwa i/lub niezgodność z przepisami. Brak funkcjonowania

systemu.

10

Nadzwyczaj

ciężkie

ZAKRES OCENY

PRAWDOPODOBIEŃSTWA

WYKRYCIA

• Chodzi o wykrycie usterki przed wydaniem

produktu klientowi lub przed przekazaniem

go do dalszej obróbki.

• Punktacja dotyczy skuteczności systemu

kontroli i/lub zabezpieczenia procesu w całym

łańcuchu działań.

• Przyjmujemy założenie, że usterka wystąpiła i

oceniamy skuteczność wszystkich ogniw

kontroli aż do wykrycia usterki.

D- LPO- LICZBA PRIORYTETOWA

PRAWDOPODOBIEŃSTWA

WYKRYCIA

Kryteria

LPO

Wykrywalno

ść

Częstość

wystąpienia

Bardzo niskie prawdopodobieństwo przeoczenia, że produkt z

usterką mógłby zostać wysłany do klienta. Środki kontroli pewnie

wykryją usterkę.

1

Absolutnie

pewne

1 na 1 000

000

Niskie prawdopodobieństwo wykrycia przeoczenia. Usterka jest

widoczna „gołym okiem”. Środki kontroli w wysokim stopniu

wykryją usterkę.

2

Bardzo

wysokie

1 na 150 000

Bardzo niskie prawdopodobieństwo wykrycia przeoczenia. Usterka

może być widoczna „gołym okiem”. Duża szansa wykrycia usterki.

3

Wysoka

1 na 15 000

Relatywnie niskie prawdopodobieństwo wykrycia przeoczenia.

Usterka może być wykryta przez kontrolę działania.

4

Relatywnie

wysoka

1 na 2 000

Mierzalne prawdopodobieństwo wykrycia przeoczenia. Istnieje

realna szansa wykrycia usterki.

5

Mierzalne

1 na 400

Umiarkowane prawdopodobieństwo przeoczenia. Usterka łatwa do

wykrycia przez automatyczną kontrolę lub kontrolę działania.

6

Mała

1 na 80

Bardzo małe prawdopodobieństwo przeoczenia usterki. Wzrokowa

albo ręczna kontrola w 100% zależna od człowieka.

7

Bardzo mała

1 na 20

Prawie niemożliwe wykrycia przeoczenia. Mała możliwość wykrycia

przeoczenia.

8

Prawie

niemożliwa

1 na 8

Wysokie prawdopodobieństwo przeoczenia. Testowanie nie jest

możliwe lub usterka jest ukryta. Proces jest bardzo słabo

kontrolowany

9

Praktycznie

niemożliwe

1 na 3

Absolutnie niemożliwe wykrycie usterki. Środki kontroli, którymi

dysponuje organizacja nie są w stanie wykryć błędu

10

Absolutnie

niemożliwe

1 na 2

WSKAŹNIK OCENY

PRIORYTETU RYZYKA - RPN

• Na podstawie punktacji poszczególnych

elementów ryzyka poszczególnych elementów

ryzyka uwzględniającej wystąpienie (P),

znaczenie (S) i wykrycie (D) usterki oblicza się

dla każdej usterki wskaźnik ryzyka RPN.

• Wskaźnik jest iloczynem punktów przyznanych

oddzielnie za wystąpienie (P), znaczenie (S) i

wykrywalność (D). RPN = PxSxD

• Priorytet ryzyka (RPN) umożliwia

porównywanie różnych niezgodności i

obejmuje skalę:

• od 1 – bez ryzyka,

• 125 – ryzyko średnie,

• do 1000 – ryzyko maksymalne.

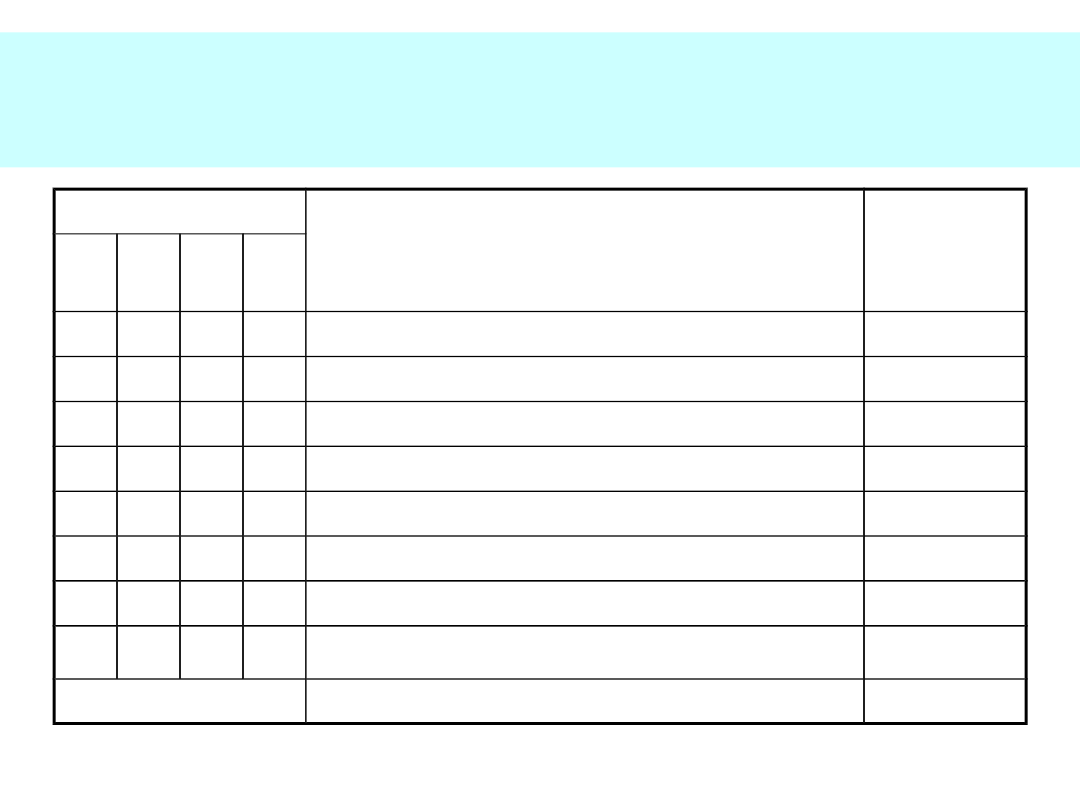

UOGÓNIONA SKALA

NIEZGODNOŚCI RPN

Ocena

Określenie niezgodności

Potrzeba

działania

P

S

D

RP

N

1

1

1

1

Przypadek idealny

Nie

1

1

10

10

Bezpieczne opanowanie problemu

Nie

1

10

1

10

Błąd dociera do klienta

Nie

10

1

1

10

Częsty błąd pewność wykrycia, ale kosztowny

Tak

1

10

10

100

Błąd może przeniknąć do klienta

Tak

10

1

10

100

Częsty błąd, może przeniknąć do klienta

Tak

10

10

1

100

Częsty błąd o dużym znaczeniu

Tak

10

10

10

100

0

Błąd w rozwiązaniach

Tak

P - wystąpienie

S - skutek

D - wykrycie

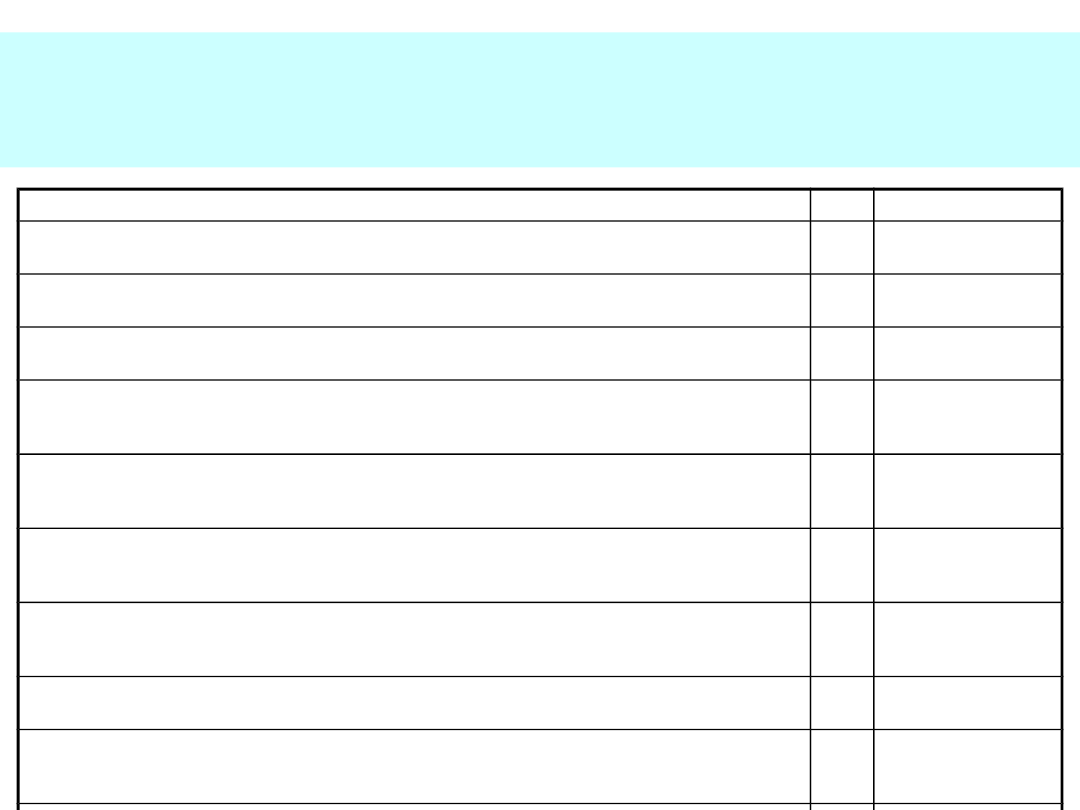

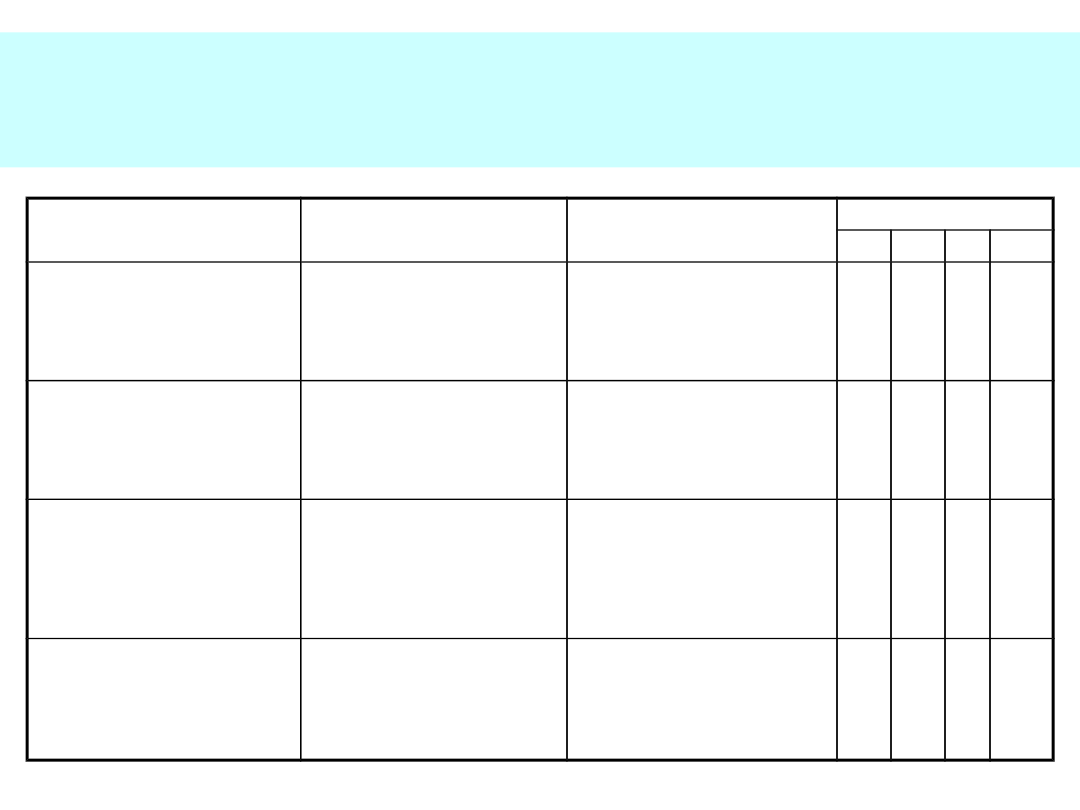

OCENA RYZYKA PROCESU

PRODUKCJI METODĄ FMEA

Potencjalne usterki

Przewidywane skutki

Przyczyny błędów

Kryteria oceny

P

S

D

RPN

1.Termin podpisania umowy i

realizacji zamówienia. (długi

termin pomiędzy

podpisaniem a realizacją)

-mniejszy zysk od

założonego,

- zmiana warunków

technicznych u klienta (inne

warunki, będące

przedmiotem umowy).

-długi okres oczekiwania na

materiały (granulat),

-brak wyznaczonej osoby do

rozplanowania produkcji.

6

3

10

180

2. Przedstawiciel handlowy

nie rozpoznał oczekiwań

klientów.

- opóźnienie w realizacji

zlecenia,

- wycofanie się klienta z

umowy,

- straty finansowe dla firmy.

- brak kompetencji

przedstawiciela handlowego,

- kierownictwo nie jest

świadome kwalifikacji jakie

posiadają pracownicy z

Działu Produkcji.

9

10

3

270

3. Pracownicy sami muszą

starać się o dokumentację

czy kartę produkcji

realizowanego wyrobu.

- zdobyta dokumentacja

techniczna nie zawsze jest

aktualna,

- długi czas realizacji

zlecenia,

- niezadowolenie klienta.

- nieświadomość

kierownictwa,

- zła komunikacja,

- kierownictwo wyższego

szczebla nie orientuje się w

możliwościach Działu

Produkcji.

3

3

5

45

4. Zła koordynacja pomiędzy

„Firmą A” a „Firmą B” w

kwestii realizacji produkcji.

-opóźnienia w realizacji

zlecenia,

- zamówienie złych

opakowań przez „Firmę A”,

-- zdenerwowanie i

niezadowolenie klienta.

- brak dobrej, skutecznej

komunikacji,

- częste kontakty na

poziomie „Firmy A” i „Firmy

B” opierają się

niekompetencji pracowników.

8

2

5

80

OCENA RYZYKA PROCESU

ZAKUPÓW METODĄ FMEA

Potencjalne usterki

Przewidywane skutki

Przyczyny błędów

Kryteria oceny

P

S

D

RPN

1. Dostawca nie

zagwarantował dostarczenia

półproduktu na czas.

- nie wypełnienie planów

produkcyjnych,

- długi czas realizacji

zamówienia (opóźnienia),

- nie wywiązanie się z umów

zawartych z klientami,

- strata finansowa dla firmy,

- zdenerwowanie i

niezadowolenie klienta.

- brak dostępu do siedzib

dostawców,

- brak optymalnej komunikacji

z dostawcami, dotyczącej

swych wymagań i

terminowości dostawy,

- brak nadzoru najwyższego

kierownictwa nad procesem

zakupu.

5

8

6

240

2. Niedokładnie

zidentyfikowano potrzeby i

specyfikacje wyrobu

zakupywanego.

- nieterminowa dostawa

zamawianego wyrobu,- długi

czas realizacji zlecenia,-

opóźnienia w planach

produkcyjnych.

-nieoznaczenie potrzeb i

kryteriów organizacji

dotyczących zakupionych

wyrobów,

- brak identyfikacji i

identyfikowalności wyrobu

(nowy dostawca),

brak dokumentacji dotyczącej

potrzeb materiałowych i

półproduktów,

4

6

6

144

3. Zła koordynacja między

„Firmą A” a dostawcami w

kwestii oszacowań kosztów

wyrobu kupowanego

(parametry, cena, dostawa).

- mniejszy zysk od założonego

lub jego całkowity brak,

- nieoczekiwana niższa jakość

wyrobu od planowanego.

-zła komunikacja,

-brak historii zamówień

(dokumentacji, zapisów),

-nieefektywne negocjacje,

- brak kontroli.

3

5

5

75

ZAGADNIENIA

• Znaczenie skrótu FMEA

• Skład zespołu zajmującego się FMEA

• Sposób wyboru przedmiotu do analizy FMEA

• Opis rodzaju usterki (niezgodności) w metodzie

FMEA

• Czynniki podlegające wartościowaniu w

metodzie FMEA

• Wartości wskaźnika RPZ dla poziomu średniego

• Dokumenty wykorzystywane w analizie FMEA

BIBLIOGRAFIA

• Braband J.: Beschraenktes Risiko QZ 53 2008

• Karaszewski R.: Total Quality Management.

Toruń 1999

• Muhlemann A.P.: Oakland J.S., Lockyer K.G.,

Zarządzanie, produkcja i usługi, PWN,

Warszawa 1995

• Mueller D.H., Tietjen T.: FMEA Praxis. Das

Komplett-paket fuer TRaining und Anwendung,

Wyd. Hanser 2000.

• Hamarol A., Mantura Wł.: Zarządzanie jakością

PWN Warszawa-Poznań 1998

• Wawak S.: Zarządzanie jakością. Teoria i

praktyka, Wydawnictwo Helikon One Press,

Gliwice 2002

Document Outline

- Slide 1

- TREŚĆ

- CELE I KORZYŚCI STOSOWANIA FMEA

- PRZYCZYNY STOSOWANIA FMEA

- ETAPY PRZEPROWADZENIA FMEA

- PRZYGOTOWANIE ZESPOŁU FMEA

- ZAKRES SELEKCJONOWANIA W METODZIE FMEA

- ZAKRES ANALIZOWANIA IDENTYFIKACJI

- ZAKRES ANALIZOWANIA PRODUKTU

- ZAKRES ANALIZOWANIA PROCESU

- ZAKRES ANALIZOWANIA SPRAWDZIANÓW

- PORÓWNANIE FMEA WYROBU ORAZ FMEA PROCESU

- ZAKRES OCENY PRAWDOPODOBIEŃSTWA ZDARZENIA

- P- LPW- LICZBA PRIORYTETOWA WYSTĘPOWANIA

- ZAKRES OCENY SKUTKÓW NASTĘPSTW ZDARZENIA

- S- LPZ- LICZBA PRIORYTETOWA ZNACZENIA SKUTKÓW

- ZAKRES OCENY PRAWDOPODOBIEŃSTWA WYKRYCIA

- D- LPO- LICZBA PRIORYTETOWA PRAWDOPODOBIEŃSTWA WYKRYCIA

- WSKAŹNIK OCENY PRIORYTETU RYZYKA - RPN

- UOGÓNIONA SKALA NIEZGODNOŚCI RPN

- OCENA RYZYKA PROCESU PRODUKCJI METODĄ FMEA

- OCENA RYZYKA PROCESU ZAKUPÓW METODĄ FMEA

- ZAGADNIENIA

- BIBLIOGRAFIA

Wyszukiwarka

Podobne podstrony:

ORG STA41 7 03 10B

ORG STA31 1 03 10B

PRO OBS42 1 03 10B

WIZ OBS22 2 03 10B

UJE PRO213 2 03 10B

MOD KOA 7 03 10B

Met. oceny proj. inwest.-zadania 03.2009

03 PEiM Met opisu ukł elektr doc (2)

elektro info projekt 2007 03 rys 10b

Edukacja plastyczna z met 6.03, Pedagogika, Studia, PWiPP

06 24 03 2010 met bad ped

05 17 03 2010 met bad ped

04 10 03 2010 met bad ped

elektro info projekt 2007 03 rys 10b

03 03 03 2010 met bad ped

Met nauk społ 09 03, 20 04, 11 05, 1

07 31 03 2010 met bad ped

09 03 2010 met bad ped ćwiczenia

więcej podobnych podstron