„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Małgorzata Siemieniec

Stosowanie materiałów konstrukcyjnych i narzędziowych

813[01].O1.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfiansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Małgorzata Kapusta

mgr inż. Adam Barczyk

Opracowanie redakcyjne:

mgr inż. Małgorzata Siemieniec

Konsultacja:

mgr inż. Gabriela Poloczek

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 813[01].O1.03

,,Stosowanie materiałów konstrukcyjnych i narzędziowych”, zawartego w modułowym

programie nauczania dla zawodu operator urządzeń przemysłu ceramicznego.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfiansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Ogólna klasyfikacja i podstawy doboru materiałów

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

8

4.1.3. Ćwiczenia

8

4.1.4. Sprawdzian postępów

9

4.2. Metalowe materiały konstrukcyjne

10

4.2.1. Materiał nauczania

10

4.2.2. Pytania sprawdzające

17

4.2.3. Ćwiczenia

18

4.2.4. Sprawdzian postępów

20

4.3. Korozja metali

21

4.3.1. Materiał nauczania

21

4.3.2. Pytania sprawdzające

23

4.3.3. Ćwiczenia

23

4.3.4. Sprawdzian postępów

24

4.4. Tworzywa sztuczne

25

4.4.1. Materiał nauczania

25

4.4.2. Pytania sprawdzające

27

4.4.3. Ćwiczenia

27

4.4.4. Sprawdzian postępów

28

4.5. Materiały ścierne i ceramiczne

30

4.5.1. Materiał nauczania

30

4.5.2. Pytania sprawdzające

33

4.5.3. Ćwiczenia

34

4.5.4. Sprawdzian postępów

35

5. Sprawdzian osiągnięć

36

6. Literatura

40

„Projekt współfiansowany ze środków Europejskiego Funduszu Społecznego”

3

1.

WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiedzy o rodzajach, właściwościach

i zastosowaniu podstawowych materiałów konstrukcyjnych i narzędziowych.

W poradniku zamieszczono:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania – czyli wiadomości dotyczące klasyfikacji i przydatności

konstrukcyjnej metali, tworzyw sztucznych oraz materiałów ceramicznych,

−

zestaw pytań przydatny do sprawdzenia, czy już opanowałeś podane treści,

−

ćwiczenia, które umożliwią Ci nabycie umiejętności rozróżniania materiałów

konstrukcyjnych oraz ich dobierania do różnych zastosowań,

−

sprawdzian postępów,

−

sprawdzian osiągnięć, przykładowy zestaw zadań i pytań, pozytywny wynik

sprawdzianu potwierdzi, że dobrze pracowałeś podczas lekcji i że nabyłeś wiedzę

i umiejętności

z zakresu tej jednostki modułowej,

−

literaturę.

W materiale nauczania omówione zostały zagadnienia dotyczące:

−

klasyfikacji materiałów i zasad ich doboru na elementy konstrukcyjne,

−

właściwości użytkowych metali, tworzyw sztucznych i ceramicznych,

−

przyczyn korozji i sposobów jej zapobiegania.

Z rozdziałem Pytania sprawdzające możesz zapoznać się:

−

przed przystąpieniem do rozdziału Materiał nauczania – poznając przy tej okazji

wymagania wynikające z zawodu, a po przyswojeniu wskazanych treści, odpowiadając

na te pytania sprawdzisz stan swojej gotowości do wykonywania ćwiczeń,

−

po zapoznaniu się z rozdziałem Materiał nauczania, by sprawdzić stan swojej wiedzy,

która będzie Ci potrzebna do wykonywania ćwiczeń.

Kolejny etap to wykonywanie ćwiczeń, których celem jest uzupełnienie i utrwalenie

wiadomości. Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś

nauczyciela o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną

czynność.

Po wykonaniu zaplanowanych ćwiczeń, sprawdź poziom swoich postępów wykonując

Sprawdzian postępów. Odpowiedzi NIE wskazują luki w Twojej wiedzy, informują Cię

również, jakich zagadnień jeszcze dobrze nie poznałeś. Oznacza to także powrót do treści,

które nie są dostatecznie opanowane.

Poznanie przez Ciebie wszystkich lub określonej części wiadomości będzie stanowiło

dla nauczyciela podstawę przeprowadzenia sprawdzianu Twoich osiągnięć. W tym celu

nauczyciel może posłużyć się zadaniami testowymi.

W rozdziale 5 tego poradnika jest zamieszczony przykład takiego testu, zawiera on:

−

instrukcję, w której omówiono tok postępowania podczas przeprowadzania

sprawdzianu,

−

przykładową kartę odpowiedzi, w której zakreśl poprawne rozwiązania poszczególnych

zadań.

„Projekt współfiansowany ze środków Europejskiego Funduszu Społecznego”

4

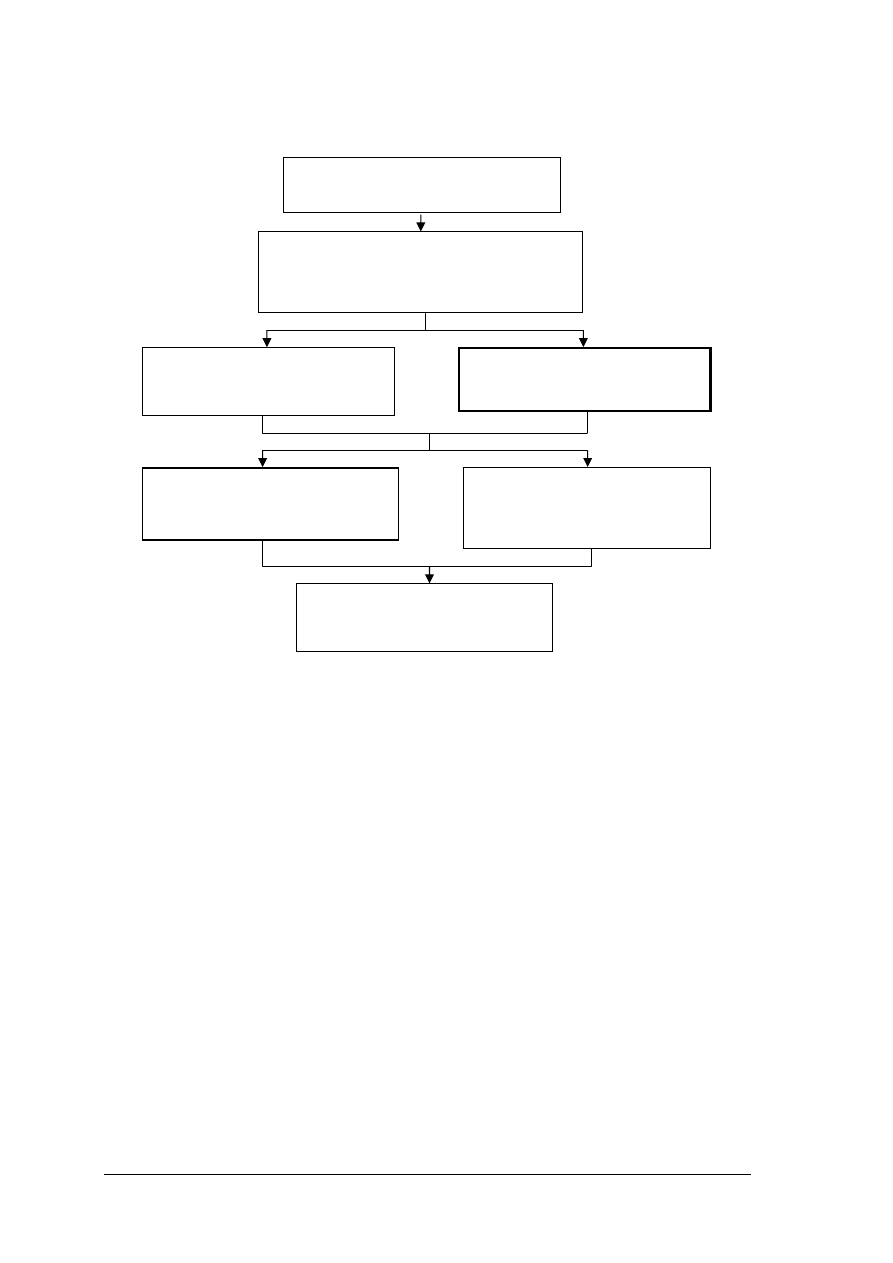

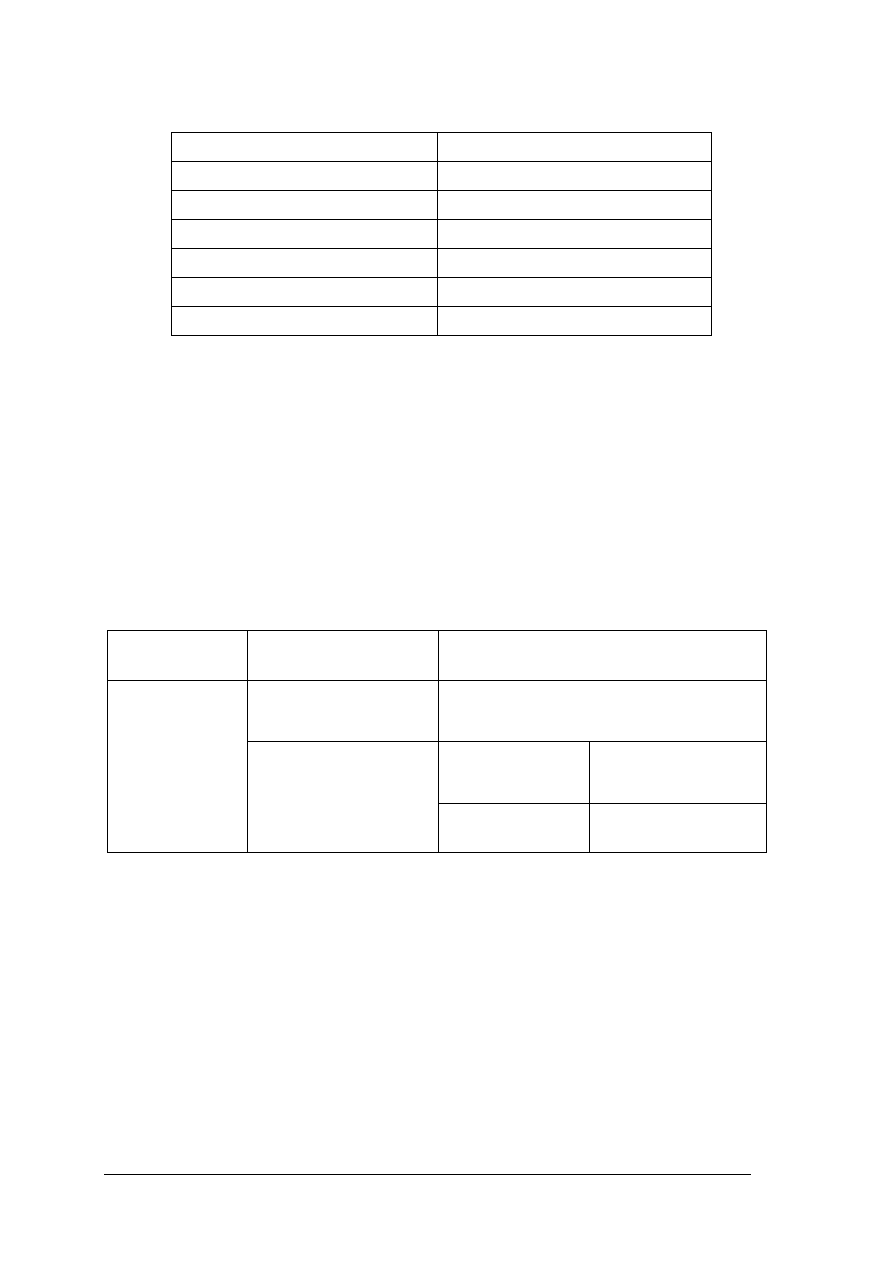

Schemat układu jednostek modułowych

813[01].O1

Techniczne podstawy zawodu

813[01].O1.01

Przestrzeganie przepisów bezpieczeństwa

i higieny pracy, ochrony przeciwpożarowej

oraz ochrony środowiska

813[01].O1.02

Posługiwanie się dokumentacją

techniczną

813[01].O1.04

Rozpoznawanie elementów maszyn

i mechanizmów

813[01].O1.03

Stosowanie materiałów

konstrukcyjnych i narzędziowych

813[01].O1.05

Analizowanie układów

elektrycznych i automatyki

przemysłowej

813[01].O1.06

Stosowanie podstawowych technik

wytwarzania części maszyn

„Projekt współfiansowany ze środków Europejskiego Funduszu Społecznego”

5

2.

WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

obsługiwać komputer na poziomie podstawowym,

−

korzystać z różnych źródeł informacji,

−

posługiwać się jednostkami układu SI,

−

posługiwać się podstawowymi wiadomościami z fizyki dotyczącymi właściwości ciał

stałych,

−

posługiwać się symbolami chemicznymi pierwiastków,

−

posługiwać się podstawowymi wiadomościami z chemii dotyczącymi między innymi

roztworów wodnych,

−

rozróżniać przemiany fazowe.

„Projekt współfiansowany ze środków Europejskiego Funduszu Społecznego”

6

3.

CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej uczeń powinien umieć:

−

rozróżnić podstawowe pojęcia z materiałoznawstwa,

−

rozróżnić gatunki stali i stopów,

−

rozróżnić gatunki metali nieżelaznych i ich stopów,

−

określić podstawowe właściwości mechaniczne materiałów konstrukcyjnych,

−

określić przydatność konstrukcyjną metali i niemetali,

−

określić właściwości metali i ich stopów stosowanych w przemyśle ceramicznym,

−

dobrać materiał na typowe części maszyn używanych w zakładach ceramicznych,

−

rozróżnić podstawowe materiały ceramiczne,

−

określić rodzaje korozji materiałów metalowych i ceramicznych,

−

określić sposoby zabezpieczenia przed korozją,

−

zabezpieczyć materiały metalowe i ceramiczne przed korozją,

−

scharakteryzować podstawowe materiały ścierne i określić ich zastosowanie,

−

rozróżnić materiały do budownictwa przemysłowego i określić ich zastosowanie,

−

rozróżnić rodzaje materiałów ogniotrwałych i określić ich zastosowanie,

−

rozróżnić materiały do izolacji cieplnej,

−

skorzystać z katalogów i poradników oraz PN-ISO.

„Projekt współfiansowany ze środków Europejskiego Funduszu Społecznego”

7

4.

MATERIAŁ NAUCZANIA

4.1. Ogólna klasyfikacja i podstawy doboru materiałów

4.1.1. Materiał nauczania

Dobre i niezawodne działanie urządzeń, w dużym stopniu zależy od właściwości

materiałów użytych do ich budowy. Różnorodność zadań wykonywanych przez urządzenia

wymusza konieczność doboru materiałów spełniających wymagania odpowiednie do funkcji

urządzenia. Dobierając materiał do wykonania elementu trzeba mieć na uwadze fakt, że

musi on spełniać jednocześnie kilka wymagań. We właściwym doborze materiałów pomaga

nauka materiałoznawstwa, która zajmuje się badaniem właściwości oraz przydatności

materiałów do zastosowania w różnych warunkach eksploatacyjnych. Znajomość zależności

między budową i właściwościami materiałów przy obecnym stanie wiedzy pozwala na

projektowanie ich do konkretnych zastosowań.

Materiałami w pojęciu technicznym nazywane są ciała stałe o właściwościach

umożliwiających ich stosowanie przez człowieka do wytwarzania produktów.

Naturalne materiały takie jak drewno, kamienie wymagają tylko nadania kształtu, do

technicznego zastosowania. Z surowców dostępnych w naturze po zastosowaniu złożonych

procesów przetwórczych można uzyskać materiały inżynierskie. Zaliczamy do nich metale

i ich stopy, tworzywa sztuczne oraz materiały ceramiczne. Coraz częściej do celów

technicznych wykorzystywane są materiały kompozytowe. Powstają one przez połączenie

w jednolitą całość wybranych materiałów inżynierskich.

Przy doborze i porównywaniu przydatności poszczególnych materiałów, konstruktorzy

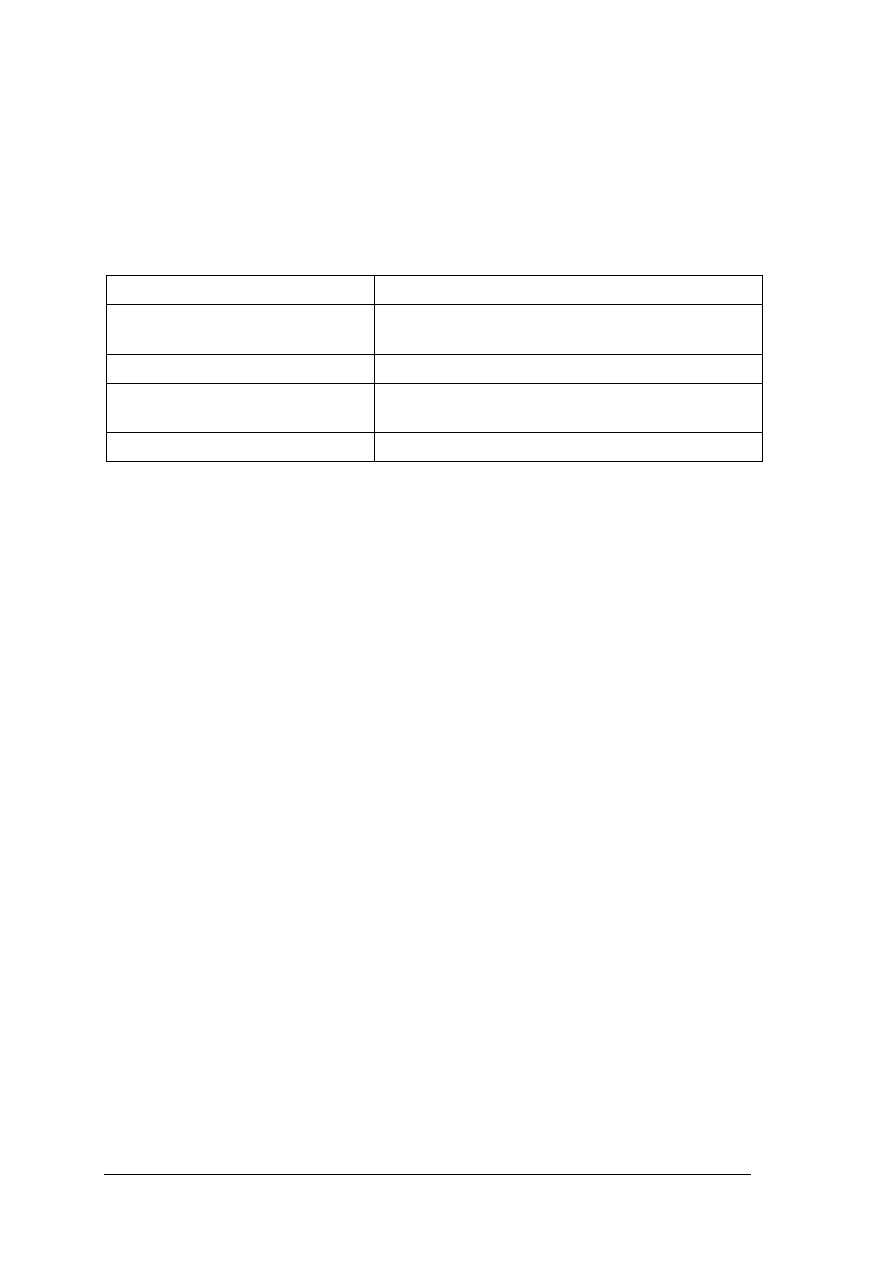

posługują się wartościami określającymi właściwości zebrane w tabeli 1.

Duża ilość dostępnych materiałów inżynierskich stwarza konieczność ich poprawnego

doboru na elementy konstrukcyjne lub funkcjonalne oraz narzędzia. Zastosowane materiały

powinny mieć najkorzystniejsze właściwości użytkowe i technologiczne przy możliwie

najniższych kosztach wytworzenia.

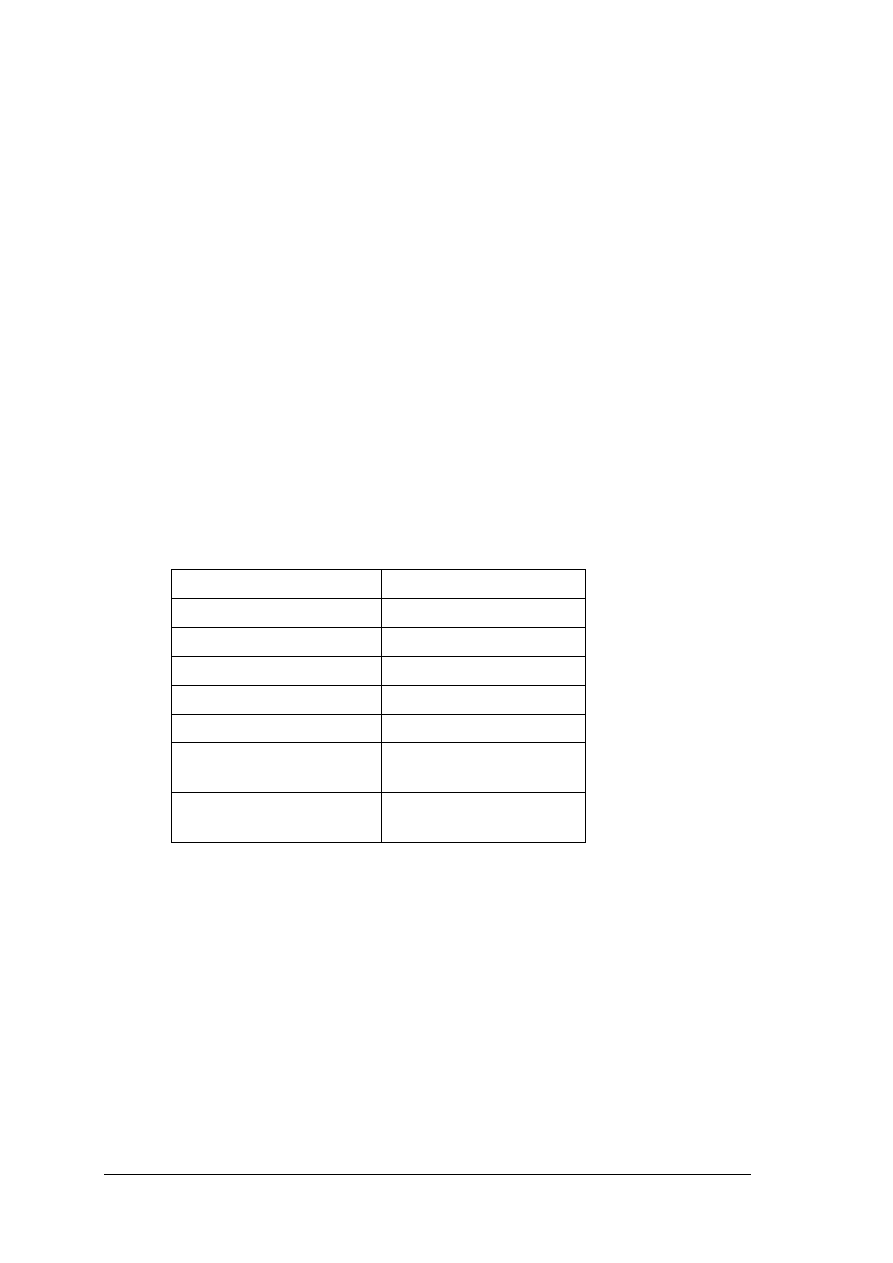

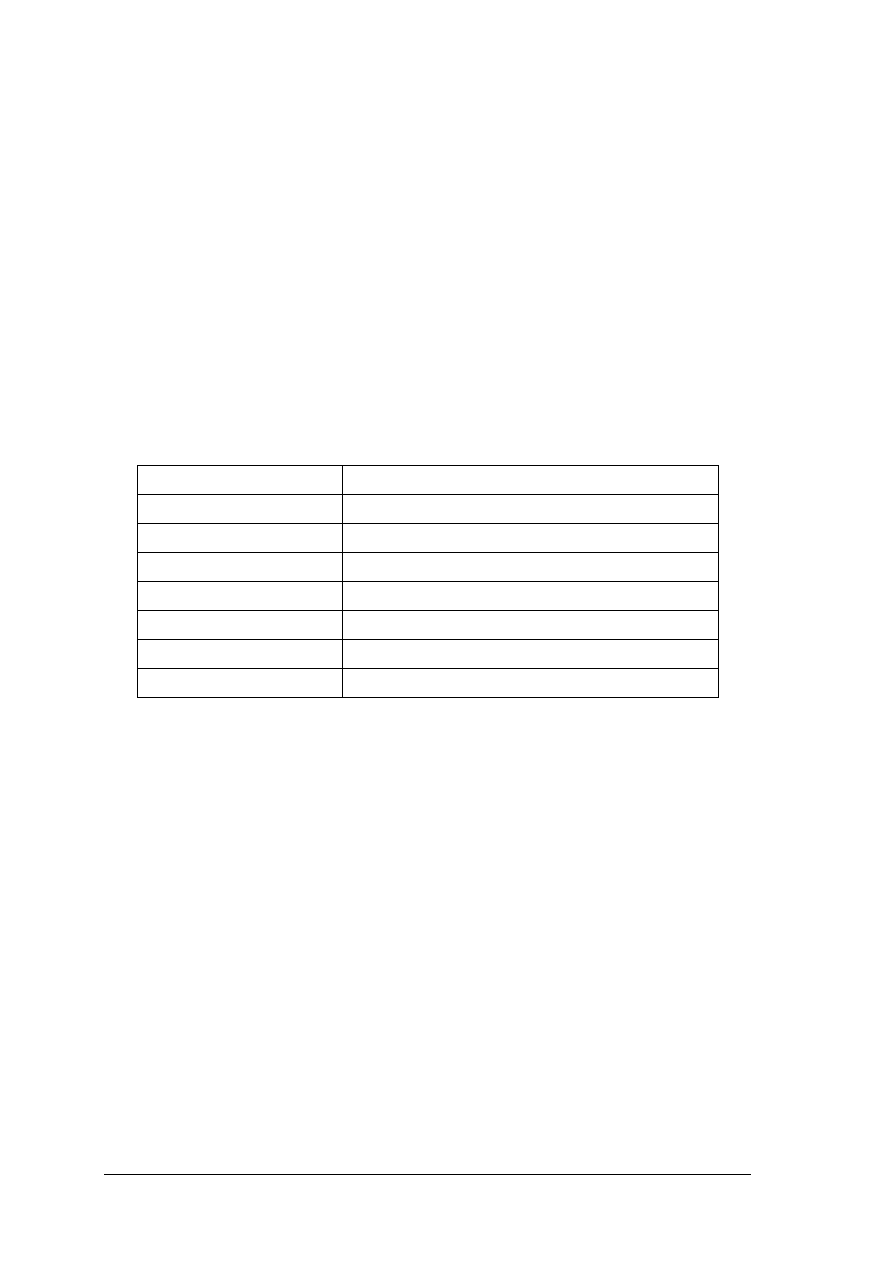

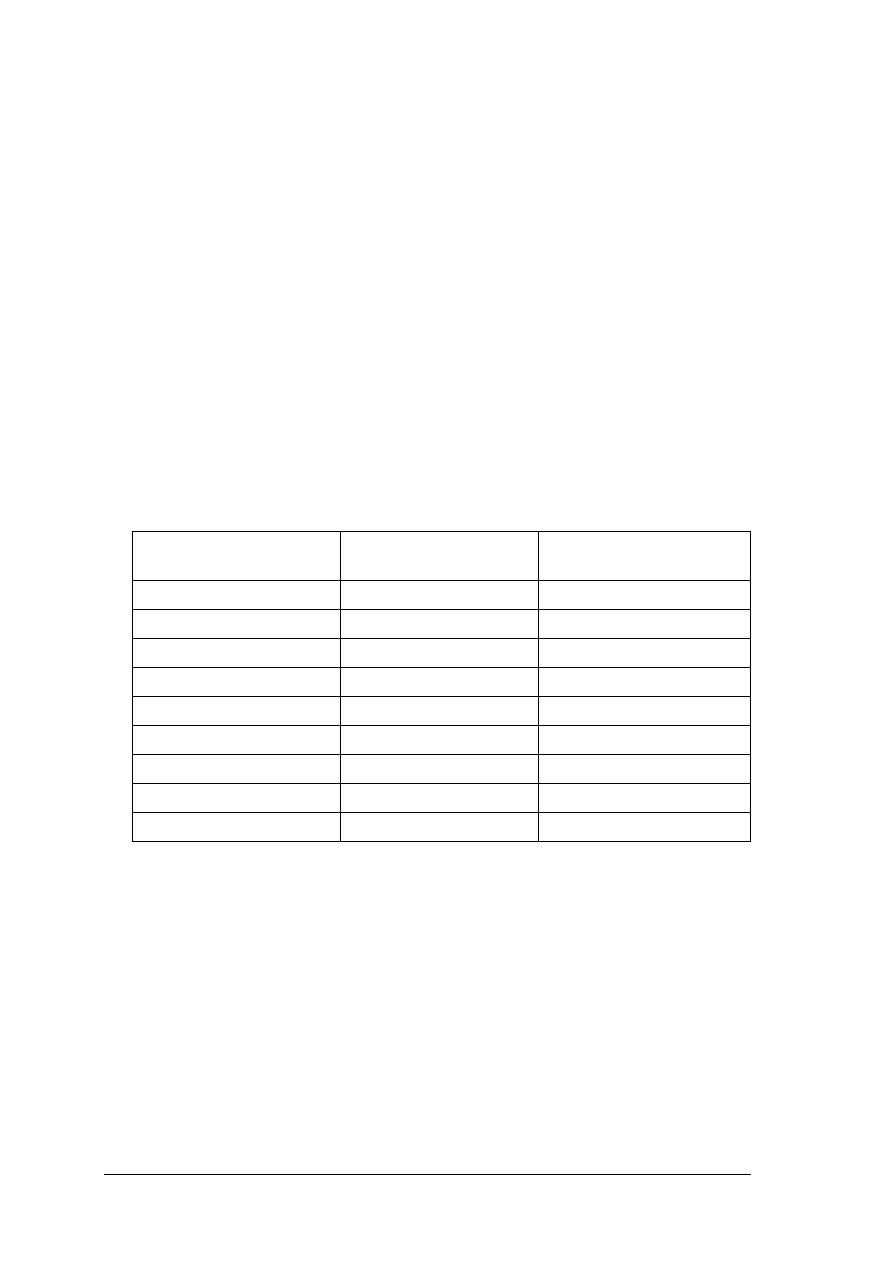

Tabela 1. Właściwości materiałów stosowane jako kryteria ich przydatności konstrukcyjnej

Rodzaj właściwości

Nazwy właściwości

chemiczne

odporność

na

korozję,

odporność

na

działanie

czynników chemicznych, odporność na działanie

temperatury

fizyczne

gęstość, temperatura topnienia, temperatura wrzenia,

ciepło właściwe, przewodnictwo cieplne, przewodność

elektryczna, przenikalność magnetyczna, rozszerzalność

cieplna, wygląd zewnętrzny

mechaniczne

moduł sprężystości, wytrzymałość, twardość, udarność,

ścieralność, wskaźnik zmęczeniowy

technologiczne

lejność,

podatność

na

odkształcenia

plastyczne,

skrawalność, spawalność

Sposób przeprowadzania oznaczeń właściwości materiałów jest znormalizowany

i podany w normach: PN-ISO, PN-EN i PN. Każda norma oprócz znaku (międzynarodowa,

europejska, polska) posiada numer i rok ustanowienia oraz tytuł. Polskie normy (PN)

„Projekt współfiansowany ze środków Europejskiego Funduszu Społecznego”

8

posiadają również literowe oznaczenie branży, której norma dotyczy. Przed korzystaniem

z normy trzeba zawsze sprawdzić jej aktualność.

Przykład oznaczania norm:

PN-EN ISO 6508-1:2002 Metale. Pomiar twardości sposobem Rockwella.Część1: Metoda

badań ( skale A, B, C, D, E, F, G, H, K, N, T)

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Co to są materiały konstrukcyjne?

2.

Czy materiały konstrukcyjne są ciałami stałymi?

3.

Jakie rozróżniamy właściwości materiałów konstrukcyjnych?

4.

Jakie są fizyczne właściwości materiałów konstrukcyjnych?

5.

Jakie są mechaniczne właściwości materiałów konstrukcyjnych?

4.1.3. Ćwiczenia

Ćwiczenie 1

Uzupełnij tabelę wpisując jednostki, w jakich podaje się poszczególne właściwości

materiałów konstrukcyjnych.

Właściwość

Jednostka

gęstość

twardość

moduł sprężystości

przewodność elektryczna

wytrzymałość na zginanie

współczynnik

przewodzenia ciepła

współczynnik

rozszerzalności cieplnej

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować zawartość tabeli,

2)

wyszukać w dostępnych źródłach informacji potrzebnych do wykonania zadania,

3)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

arkusz z treścią zadania,

−

poradniki, tablice, katalogi i normy wskazane przez nauczyciela.

„Projekt współfiansowany ze środków Europejskiego Funduszu Społecznego”

9

Ćwiczenie 2

Wyszukaj w różnych źródłach informacji wartości modułu sprężystości (Younga), dla

materiałów podanych w tabeli.

Materiał

Moduł Younga

stal niestopowa

aluminium

ołów

guma

kauczuk

polistyren

granit

drewno

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować zawartość tabeli,

2)

wyszukać w dostępnych źródłach informacji potrzebnych do wykonania zadania,

3)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

treść zadania dla każdego ucznia,

–

poradniki, tablice, katalogi i normy wskazane przez nauczyciela,

–

komputer z dostępem do Internetu.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

określić, czym zajmuje się materiałoznawstwo?

2)

określić, co to są materiały konstrukcyjne?

3)

określić różnice między materiałami naturalnymi i inżynierskimi?

4)

sklasyfikować materiały inżynierskie?

5)

określić rodzaje właściwości będących podstawą oceny przydatności

konstrukcyjnej materiałów?

6)

podać właściwości przynależące do poszczególnych rodzajów cech

materiałów?

7)

wyjaśnić, co to znaczy, że sposób oznaczanie właściwości materiałów jest

znormalizowany?

cięciu metali.

„Projekt współfiansowany ze środków Europejskiego Funduszu Społecznego”

10

4.2. Metalowe materiały konstrukcyjne

4.2.1. Materiał nauczania

Wiadomości ogólne o metalach i stopach metali

Metale stanowią grupę najczęściej stosowanych materiałów konstrukcyjnych,

charakteryzujących się takimi cechami jak:

−

dobre przewodnictwo cieplne,

−

dobra przewodność elektryczna,

−

dobra kowalność,

−

połysk metaliczny,

−

dobra obrabialność,

−

duża wytrzymałość,

−

duża twardość,

−

nieprzezroczystość,

−

wydawanie dźwięku przy uderzeniu,

−

krystaliczna budowa wewnętrzna.

Elementami składowymi sieci przestrzennej czystych metali są jednakowe jony

pierwiastków elektroujemnych, czyli takich, które łatwo oddają elektrony walencyjne.

Ponieważ jony te są tego samego znaku, nie mogą zapewnić trwałości kryształu (ładunki

jednoimienne odpychają się). Podczas zestalania się cieczy w kryształ metalu pojawia się

duża ilość elektronów, niezwiązanych z poszczególnymi atomami, lecz poruszających się

w całej sieci krystalicznej. Elektrony te tworzą tak zwany gaz elektronowy, który jest

czynnikiem cementującym cały kryształ. W metalach występują, więc dwa rodzaje sił:

łączące (działanie gazu elektronowego skupiające jony) i rozrywające (działanie sił

odpychania między jonami).

W krystalografii wyróżnia się siedem układów sieci krystalicznych. Metale i ich stopy

krystalizują najczęściej w układzie regularnym lub heksagonalnym, a budowę krystaliczną

uzyskują przy przechodzeniu ze stanu ciekłego, w stan stały. Zwykle proces krystalizacji

rozpoczyna się w różnych miejscach roztopionego metalu. Wokół zarodków krystalizacji

zaczynają rozrastać się oddzielne kryształy, które rosną aż do napotkania następnych.

Zetknięte ze sobą kryształy nie mogą się dalej rozrastać, naciskają na siebie tracąc swój

regularny kształt. Powstałe w ten sposób kryształy o nieregularnych zarysach nazywamy

ziarnami, a o strukturze metalu mówimy, że jest ziarnista. Im więcej zarodków krystalizacji,

tym struktura bardziej drobnoziarnista.

Metale w stanie chemicznie czystym są bardzo rzadko stosowane w przemyśle

i technice. Większość z nich wykorzystywana w stanie technicznie czystym, czyli

z minimalną zawartością domieszek ( setne części %), albo w postaci stopów.

Stopy metali mają właściwości metaliczne i powstają przez stopienie dwóch lub więcej

składników, z których co najmniej jeden główny jest metalem.

Metalurgia to nauka o metodach i procesach dotyczących wytwarzania metali z rud, ich

rafinacji (usuwanie zanieczyszczeń) i otrzymywania stopów. Metalurdzy opracowują

również sposoby dalszej obróbki, mającej na celu nadanie metalom i stopom żądanych

kształtów oraz właściwości. Przemysłowym zastosowaniem procesów metalurgicznych

zajmuje się hutnictwo metali.

Metale szlachetne występują w przyrodzie, w stanie rodzimym jako czyste pierwiastki.

Większość metali tworzy związki chemiczne z innymi pierwiastkami, które wraz

„Projekt współfiansowany ze środków Europejskiego Funduszu Społecznego”

11

z domieszkami połączonymi z nimi w sposób mechaniczny, tworzą minerały lub części

skalne zwane rudami metalu. Domieszki niemetaliczne w rudach nazywamy skałą płonną.

Stopy żelaza

Podstawowymi stopami stosowanymi w technice są stopy żelaza z węglem. Produktem

wyjściowym do ich otrzymywania jest surówka, otrzymana w wielkim piecu z rud żelaza.

Głównymi rudami żelaza są: magnetyt, hematyt, limonit i syderyt. Dalsza przeróbka

surówki na stop o żądanym składzie, odbywa się w konwertorze, piecu martenowskim,

piecu elektrycznym lub żeliwiaku.

Rozróżniamy trzy rodzaje stopów żelaza:

−−−−

stale - stopy żelaza z węglem o zawartości węgla nie przekraczającej 2%, odlane

i przerobione plastycznie (płaskowniki, kształtowniki, pręty, blachy i inne

elementy),

−−−−

staliwa - stopy odlewnicze żelaza o zawartości węgla nie przekraczającej 2%, nie

przerobione plastycznie,

−−−−

żeliwa - stopy odlewnicze żelaza z węglem o zawartości węgla przeważnie od 2,5 do

4,5%.

Stale są najczęściej stosowanymi materiałami konstrukcyjnymi, klasyfikowanymi

według różnych kryteriów ( PN-EN 10020: 2003 Definicja i klasyfikacja gatunków stali).

Ze względu na podstawowe zastosowanie rozróżniamy stale konstrukcyjne, narzędziowe

i o szczególnych właściwościach ( na przykład żaroodporne, oporowe).

Dokonując podziału na podstawie składu chemicznego, można wyróżnić stale:

−−−−

niestopowe (węglowe), zawierające niewielką ilość domieszek wynikających

z procesu metalurgicznego,

−−−−

stopowe, zawierające celowo wprowadzone dodatki różnych pierwiastków, aby

uzyskać pożądane właściwości.

W zależności od sumarycznej zawartości dodatków rozróżniamy stale niskostopowe,

średniostopowe i wysokostopowe.

Ważnym materiałem konstrukcyjnym, stosowanym w postaci odlewów jest staliwo

niestopowe lub stopowe. Otrzymuje się je w wyniku odlewania do form, w których

krzepnie, uzyskując wymagany kształt. Staliwa są stosowane na elementy o znacznych

wymiarach

i skomplikowanych

kształtach,

o

niezbyt

wysokich

wymaganiach

wytrzymałościowych, których wykonanie ze stali byłoby trudne i pracochłonne. Staliwa

stopowe są wykorzystywane na odlewy elementów pracujących w podwyższonych

temperaturach i środowiskach powodujących korozję, a także na części narażone na

ścieranie i obciążenia dynamiczne.

Do materiałów odlewniczych najpowszechniej stosowanych w budowie maszyn należy

żeliwo. Decydują o tym między innymi stosunkowo niski koszt wyrobów, niska temperatura

topnienia, dobre właściwości wytrzymałościowe oraz dobra skrawalność. śeliwa są jednak

bardziej kruche niż stale i staliwa. Właściwości żeliw zależą głównie od ich struktury.

Rozróżnia się trzy główne rodzaje żeliw:

−−−−

szare (węgiel występuje w postaci grafitu),

−−−−

białe (węgiel występuje w postaci cementytu),

−−−−

pstre o strukturze mieszanej.

śeliwa szare odznaczają się dobrymi właściwościami odlewniczymi, dużą wytrzymałością

na ścieranie i małą udarnością. śeliwo białe nie nadaje się na części konstrukcyjne, gdyż jest

twarde, kruche i nieobrabialne. Odlewy z żeliwa białego wykonuje się przede wszystkim

jako produkt wyjściowy do otrzymywania żeliwa ciągliwego, stosowanego na drobne części

maszyn i urządzeń.

„Projekt współfiansowany ze środków Europejskiego Funduszu Społecznego”

12

Znakowanie stopów żelaza

Systemy znakowania stopów żelaza są znormalizowane. Poszczególne rodzaje i gatunki

są oznaczane symbolami składającymi się ze znaków literowych i cyfrowych. Oznaczenia

literowe określają rodzaj stopu i jego składniki, a cyfry zazwyczaj informują o zawartości

poszczególnych składników lub innych właściwościach materiału (na przykład

wytrzymałości). Niektóre znaki literowe określające składniki stali zgodne z PN

przedstawiono w tabeli 2.

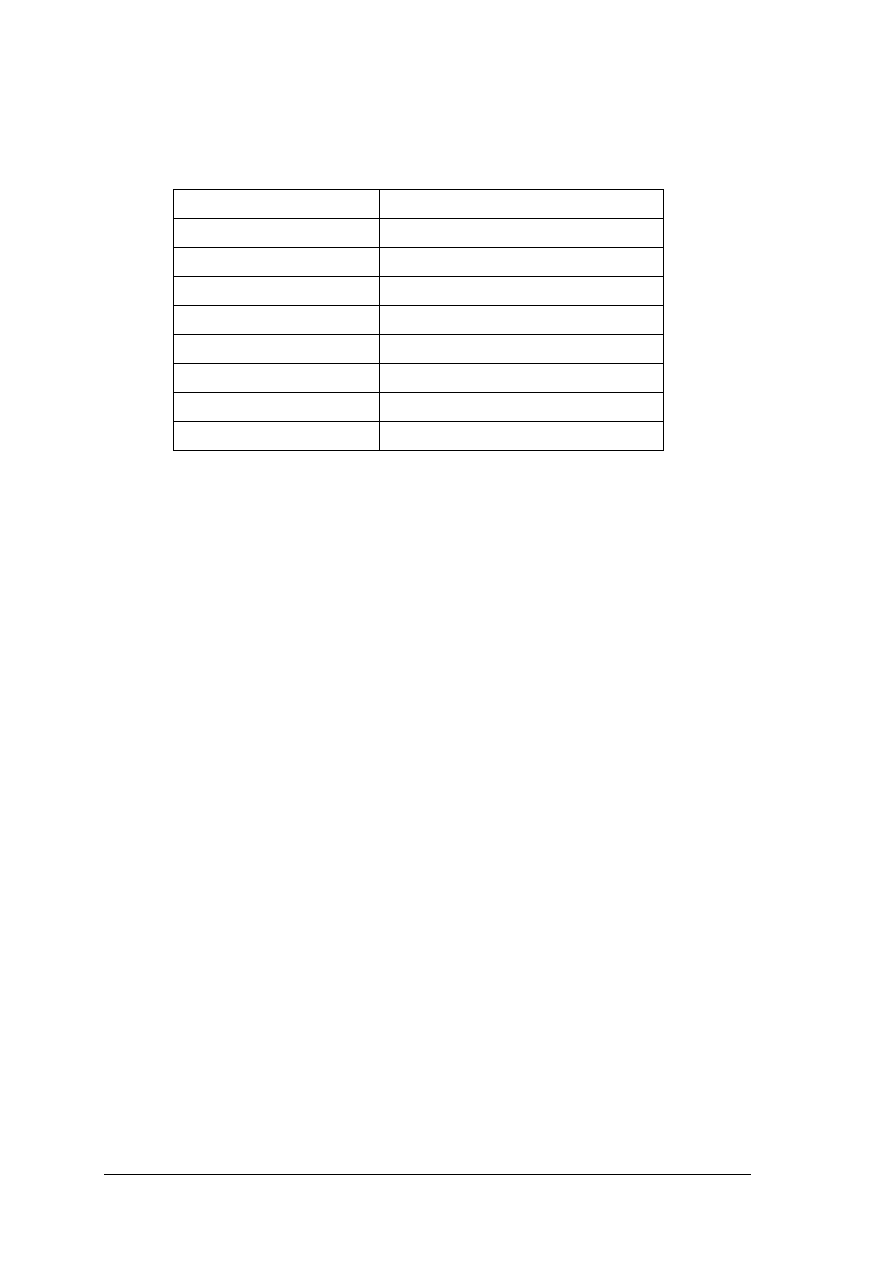

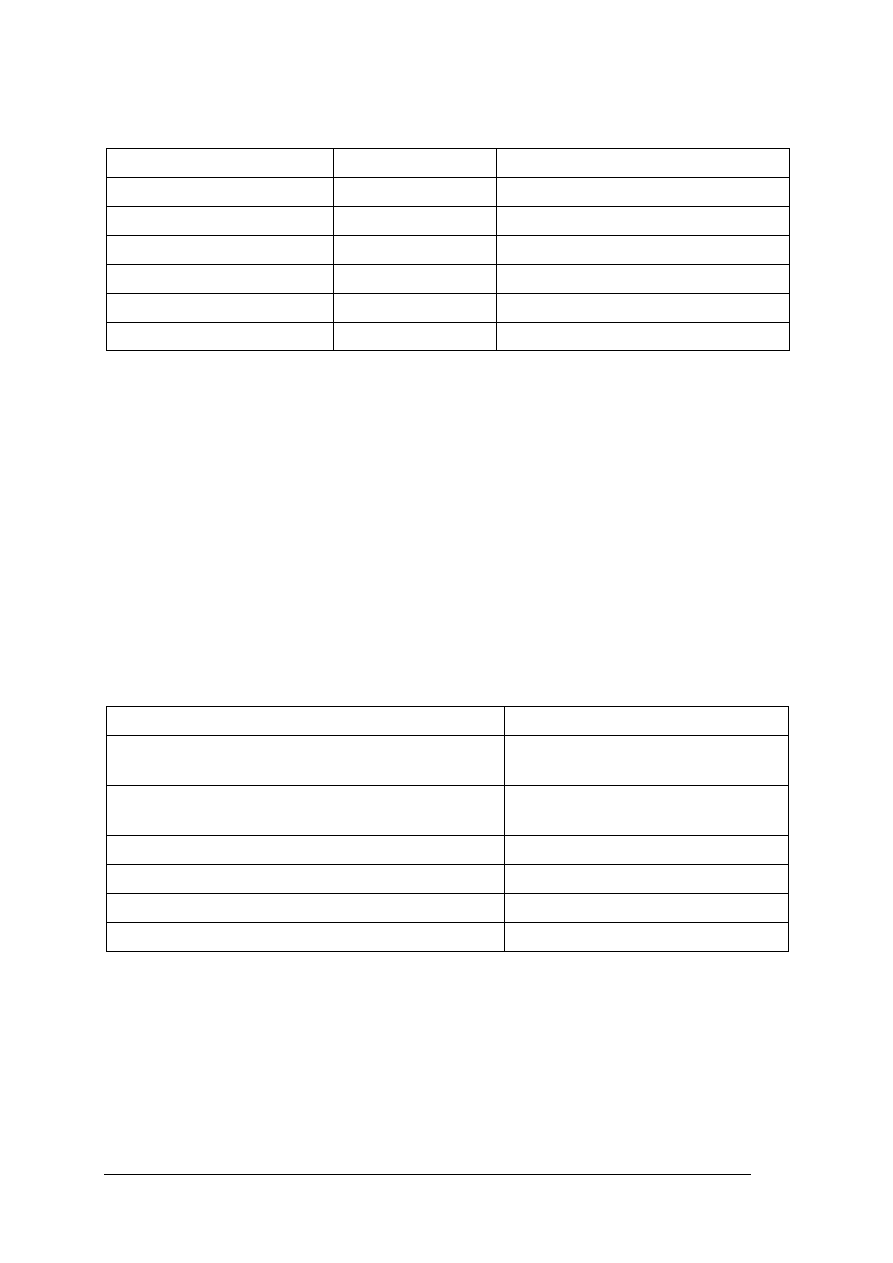

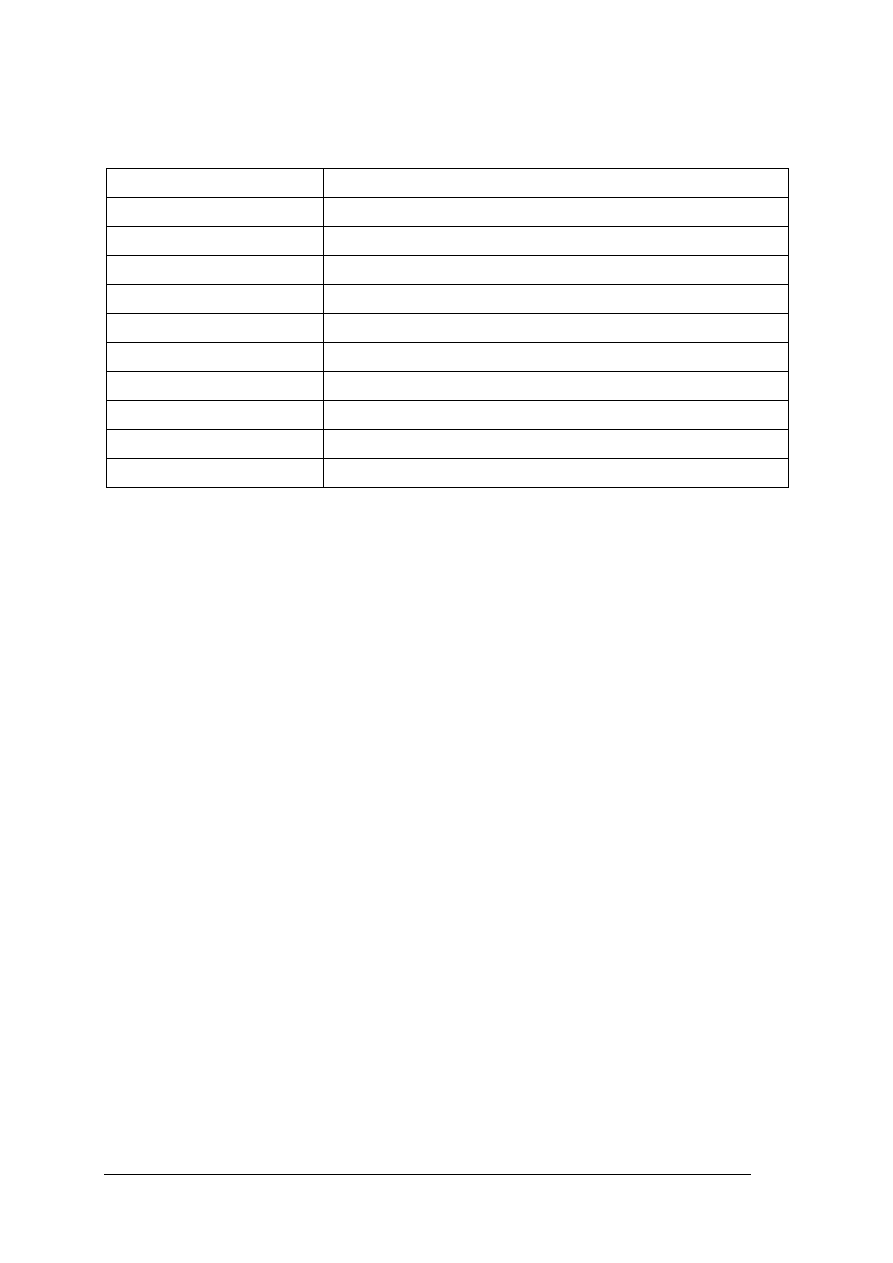

Tabela 2. Oznaczenia literowe stosowane w symbolach stali

Litera

Składnik stali

C

chrom (Cr) w stalach narzędziowych

F

wanad (V) w stalach konstrukcyjnych

V

wanad (V) w stalach narzędziowych

G

mangan (Mn)

H

chrom (Cr) w stalach konstrukcyjnych

J

aluminium Al

K

kobalt (Co)

M

molibden Mo

N

nikiel (Ni)

S

krzem (Si)

T

tytan (Ti)

W

wolfram (W)

Mnogość rodzajów i gatunków stopów żelaza sprawia, że sposób ich znakowania jest

złożony i skomplikowany. W poradniku uwzględniono tylko sposób tworzenia symboli

podstawowych stopów, mających najszersze zastosowanie.

Stale konstrukcyjne niestopowe ogólnego przeznaczenia są znakowane literami

St i liczbami porządkowymi 0, 3, 4, 5, 6, 7, określającymi numer gatunku w miarę

wzrastającej zawartości węgla. Litera S na końcu znaku oznacza, że stal jest przeznaczona

na konstrukcje spawane (na przykład St3S). Litera V na końcu znaku oznacza stal

o ograniczonej zawartości węgla, a litera W stal o ograniczonej zawartości węgla, fosforu

i siarki. Zawartość miedzi w stali jest oznaczana symbolem Cu na końcu znaku.

Gatunek stali konstrukcyjnych stopowych jest określany znakiem składającym się z:

−−−−

liczby dwucyfrowej na początku znaku, podającej przybliżoną zawartość węgla

w stali w setnych częściach procenta,

−−−−

litery lub kilku liter, oznaczających dodatki stopowe,

−−−−

liczb całkowitych, podawanych po znaku literowym poszczególnych pierwiastków,

określającą przybliżone zawartości dodatków stopowych w procentach, gdy ich ilość

przekracza 1,5%.

Na przykład stal o znaku 18H2N2 jest stalą chromowo-niklową o średniej zawartości

węgla 0,18% oraz chromu i niklu po około 2%. Dodanie na końcu znaku litery A

oznaczałoby wyższą jakość stali.

Stale łożyskowe oznaczone są literą Ł, następnie literą H oraz liczbą określającą

średnią zawartość chromu w dziesiątych częściach procentu i ewentualnie literami S

„Projekt współfiansowany ze środków Europejskiego Funduszu Społecznego”

13

lub G, oznaczającymi podwyższoną zawartość krzemu i manganu w stali (na przykład

ŁH15SG).

Znak stali narzędziowych stopowych składa się z:

−−−−

odpowiedniej litery S (szybkotnące), W (do pracy na gorąco), N (do pracy na

zimno), umieszczonej na początku znaku,

−−−−

litery lub kilku liter określających dodatki stopowe,

−−−−

liczb stawianych w środku lub na końcu znaku oznaczających zawartość głównych

pierwiastków stopowych (dla S) lub wyróżniających gatunek stali o różnej

zawartości węgla i poszczególnych pierwiastków (dla W i N).

Przykłady oznakowania stali narzędziowych: SK5, WCL, NC4, N12.

Znak staliwa niestopowego składa się z dwóch liczb określających wyrażone w MPa

wartości: minimalnej granicy plastyczności R

e

oraz minimalnej wytrzymałości na

rozciąganie R

m

. W przypadku stali węglowych podlegających odbiorowi na podstawie

składu chemicznego na końcu znaku umieszcza się literę W, na przykład 270-480W.

Znak staliw stopowych składa się z litery L, liczby określającej średnią zawartość

węgla w setnych procentu, oraz liter oznaczających pierwiastki stopowe według

malejących zawartości dodatku w staliwie. Na przykład L25HG oznacza staliwo

chromowo- manganowe o zawartości węgla około 0,25%.

Według normy PN-EN 10027-1:1994 uaktualnionej w 2007 roku stosuje się dwie

grupy oznaczeń stali. Do pierwszej grupy należą znaki wskazujące na zastosowanie oraz

mechaniczne lub fizyczne właściwości stali, a do drugiej znaki wskazujące na jej skład

chemiczny.

Oznakowanie stali według właściwości i zastosowania składa się z ciągu liter i cyfr.

Pierwszym symbolem jest litera wskazująca przeznaczenie na przykład: S - stale

konstrukcyjne, G – staliwo, E – stale maszynowe, B – stale do zbrojenia betonu,

M – stale elektrotechniczne, P – stale pracujące pod ciśnieniem, L – stale na rury

przewodowe, P – stale pracujące pod ciśnieniem. Drugim symbolem liczba określająca

minimalną wytrzymałość na rozciąganie lub minimalną granicę plastyczności w MPa.

Stosuje się również dodatkowe symbole literowe dokładniej charakteryzujące stal.

Przykłady oznakowania stali:

S185 - stal konstrukcyjna o Re= 185 MN/m2,

P355Q - stal do pracy pod ciśnieniem o Re= 355 MN/m2 ulepszana cieplnie,

L360M – stal dla rur do pracy pod ciśnieniem o Re= 360 MN/m2 walcowana

termomechanicznie.

Przy oznaczaniu składu stali niestopowych zapisujemy literę C oraz średnią

zawartość węgla w % pomnożoną przez 100. Na przykład znak C50 oznacza stal

niestopową o zawartości węgla 0,5 %.

Stale stopowe, w których zawartość żadnego z dodatków nie przekracza 5%

znakujemy podając:

−

liczbę określającej średnią zawartość węgla w % pomnożoną przez 100,

−

symbole pierwiastków składników stopowych uporządkowanych według malejącej

zawartości lub według kolejności alfabetycznej (przy tej samej zawartości),

−

liczby odpowiadające średniej zawartości poszczególnych pierwiastków stopowych

pomnożoną przez współczynnik właściwy dla tego pierwiastka (liczby te

zaokrąglamy do najbliższej liczby całkowitej i oddzielamy od siebie poziomą

kreską).

Na przykład 9MnCu6-10. Jeżeli udział co najmniej jednego składnika stopowego

przekracza 5%, znakowanie stali rozpoczyna się od litery X (na przykład X10CrNi18-8).

Na oznakowanie stali szybkotnących składają się litery HS oraz liczby wskazujące

zawartość dodatków stopowych w % w następującej kolejności W, Mo, V, Co. Jeśli nie

„Projekt współfiansowany ze środków Europejskiego Funduszu Społecznego”

14

ma któregoś z tych pierwiastków wpisuje się cyfrę 0. Jeśli brak jest Co na końcu 0

można pominąć na przykład HS6-5-2.

Druga część normy PN-EN 10027 podaje system cyfrowy oznaczania stali, będący

uzupełnieniem systemu ustalonego w części 1. Numer składa się z cyfr według

następującego schematu A BB XX, gdzie A to numer grupy materiału, BB numer grupy

stali, a XX kolejny numer. Na przykład oznaczenie 1.4821 odpowiada stali stopowej

X15CrNiSi25-4.

Według polskich norm (PN) znak żeliwa stopowego szarego lub pstrego rozpoczyna

się literami Zl, białego Zb, sferoidalnego Zs, po czym podane są symbole pierwiastków

stopowych i liczby określające ich średnią zawartość w żeliwie. W przypadku żeliw

węglowych podaje się trzycyfrową liczbę odpowiadającą minimalnej wytrzymałości na

rozciąganie MPa (dla szarego), a w przypadku żeliw sferoidalnych jeszcze dodatkowo po

znaku pauzy dwie cyfry odpowiadające minimalnemu wydłużeniu w % (na przykład 350-22).

Norma PN-EN 1560:2001 podaje system oznaczania żeliwa na podstawie symboli

i numerów. Oznaczanie żeliwa znormalizowanego za pomocą symboli powinno obejmować

najwyżej sześć pozycji, przy czym niektóre z nich mogą zostać w ogóle nie wykorzystane:

−

pozycja 1 : EN,

−

pozycja 2 : symbol żeliwa GJ ( G - materiał odlewany, J - żeliwo),

−

pozycja 3: symbol dla postaci grafitu (L – płatkowy, S – kulkowy, M – żarzenia,

V – wermikularny, N – struktura nie zawierająca grafitu, ledeburyt, Y – struktura

specjalna),

−

pozycja 4 : symbol dla mikrostruktury lub makrostruktury ( A – austenit, F – ferryt,

P – perlit, M – martenzyt, L – ledeburyt, Q – stan po hartowaniu, T – stan po hartowaniu

i odpuszczaniu, B – przełom czarny, W – przełom biały),

−

pozycja 5 : symbol dla klasyfikacji według właściwości mechanicznych (na przykład EN-

GJL-HB 155 ) lub składu chemicznego ( na przykład EN-GJL-XNiMn13-7 ),

−

pozycja 6 : symbol dla wymagań dodatkowych ( na przykład D – odlew surowy, H – odlew

po obróbce ).

Oznaczanie żeliwa na podstawie numerów obejmuje dziewięć znaków:

−

pozycje 1 do 3 : przedrostek EN-,

−

pozycja 4 : litera J,

−

pozycja 5 : litera charakteryzująca strukturę grafitu,

−

pozycja 6 : jednocyfrowy znak charakteryzujący właściwości żeliwa, według tablicy 6

zamieszczonej w normie,

−

pozycje 7 i 8 : dwucyfrowy znak od 00 do 99 charakteryzujący dany materiał,

−

pozycja 9 : jednocyfrowy znak charakteryzujący specjalne wymagania danego materiału

według tablicy 7 zamieszczonej w normie.

Przykłady oznaczania żeliwa za pomocą numerów: EN-JL 1020 – żeliwo szare, EN-

JM 1010 – żeliwo ciągliwe białe, EN-JM 1110 – żeliwo ciągliwe czarne.

Metale nieżelazne i ich stopy

Do metali nieżelaznych zaliczamy wszystkie metale oprócz żelaza. Dla celów

przemysłowych największe znaczenie ma podział metali nieżelaznych i ich stopów

według zastosowania. Zgodnie z tym podziałem rozróżniamy metale:

−

podstawowe przetwórcze, które są podstawowymi składnikami stopów mających

znaczenie przemysłowe (aluminium, miedź, nikiel, magnez, cynk, cyna, ołów, kobalt,

kadm, tytan),

−

pomocnicze, które są składnikami stopowymi, tworzącymi z metalami podstawowymi

przetwórczymi stopy przemysłowe (beryl, chrom, mangan, molibden, niob, antymon,

wanad, wolfram, cyrkon).

„Projekt współfiansowany ze środków Europejskiego Funduszu Społecznego”

15

W poradniku zostaną omówione tylko najczęściej stosowane metale nieżelazne i ich

stopy.

Miedź jest metalem o barwie czerwonozłotej, odpornym na korozję, plastycznym,

dobrze przewodzącym ciepło i prąd elektryczny. Można ja obrabiać plastycznie na zimno

i na gorąco w temperaturze około 700°C. Stosuje się ją na przewody elektryczne, elementy

wymienników ciepła oraz jako składnik stopów.

Miedź stopowa zawiera niewielkie ilości składników stopowych, w ilości

nieprzekraczającej 3%. Rozróżniamy między innymi miedź arsenową, chromową,

kadmową, niklową i inne.

Do podstawowych stopów miedzi zaliczamy:

−

mosiądze zawierające cynk (Zn) jako główny dodatek stopowy,

−

miedzionikle, w których głównym dodatkiem stopowym jest nikiel (Ni),

−

brązy zawierające ponad 2% dodatków stopowych, spośród których głównym nie jest

cynk lub nikiel.

Mosiądze są odporne na korozję, mają dobre właściwości plastyczne i odlewnicze. Ich

właściwości mechaniczne zależą od zawartości cynku, im większa zawartość tego

pierwiastka, tym wytrzymałość stopu jest wyższa (powyżej 45% Zn wzrasta kruchość).

Mosiądze można łączyć przez lutowanie miękkie i twarde oraz przez spawanie acetylenowe.

Stopy te wykorzystuje się na elementy konstrukcyjne ślizgowe, sprężyste, odporne na

korozję oraz na armaturę.

Ważną grupę technicznych stopów miedzi przeznaczonych do obróbki plastycznej

stanowią miedzionikle. Nikiel powoduje podwyższenie właściwości mechanicznych,

odporności na korozję.

Brązy odlewnicze stosowne są na części maszyn, osprzęt parowy i wodny, łożyska

ślizgowe, aparaturę chemiczną. Z brązów do obróbki plastycznej wykonuje się między

innymi sprężyny, sita, rurki manometryczne, elementy przeciwcierne, armaturę w przemyśle

chemicznym i maszynowym, koła zębate. Nazwę brązu tworzy się od nazwy dodatku

stopowego o największym udziale procentowym. Są brązy cynowe, krzemowe, aluminiowe,

berylowe, ołowiowe i inne.

Znakowanie stopów miedzi i innych stopów metali nieżelaznych zgodne z PN jest

następujące. Na początku znaku stawia się symbol metalu zasadniczego, po nim umieszcza

się symbol głównego dodatku stopowego z liczbą całkowitą wskazującą jego zawartość

w stopie. Dalej w kolejności zmniejszających się zawartości procentowych podaje się

pozostałe dodatki stopowe z liczbami ich procentowych zawartości. Gdy zawartość dodatku

nie przekracza 1%, to cyfrę pomijamy. Przykłady zapisów stopów miedzi przedstawiono

w tabeli 3.

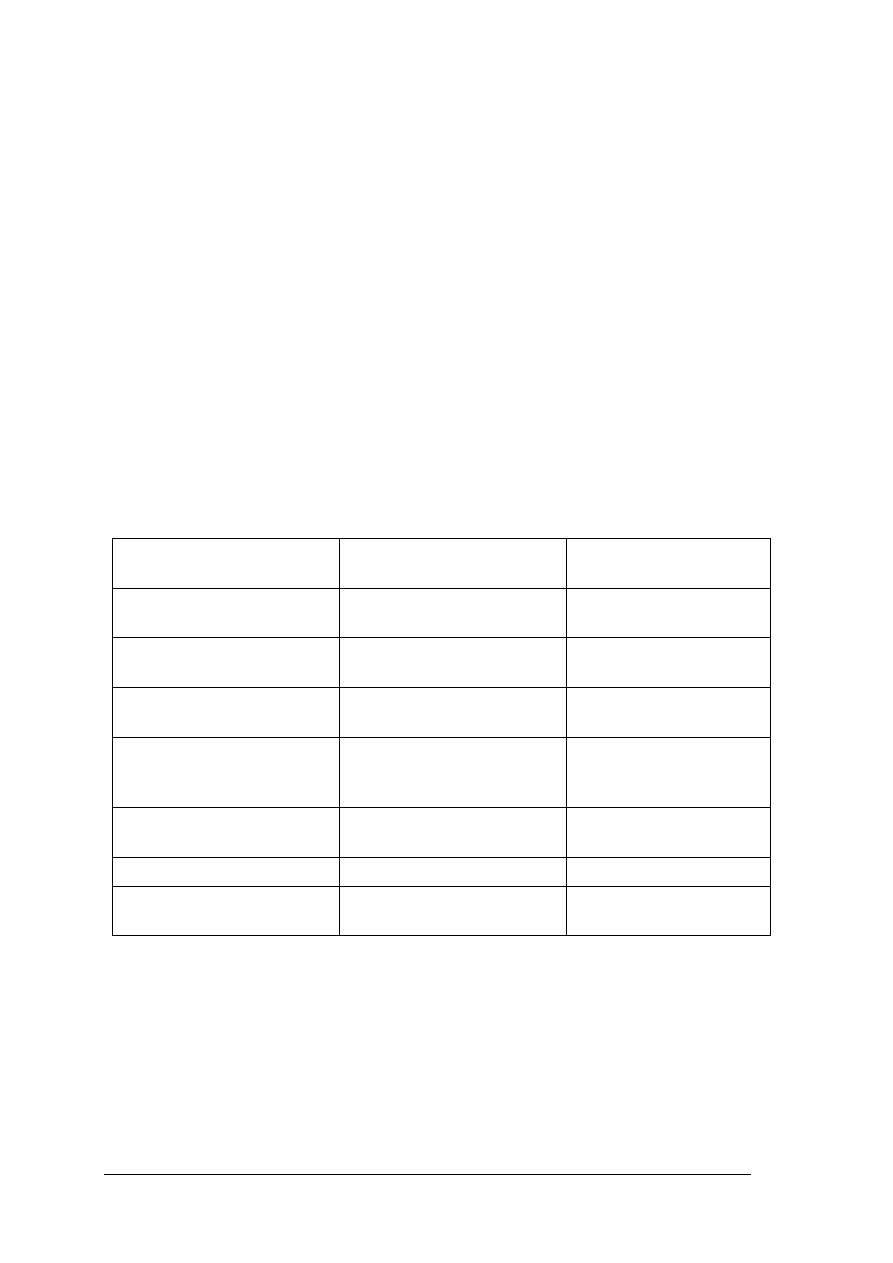

Tabela 3. Przykładowe zapisy składu stopów miedzi

Nazwa stopu

Zapis składu stopu

Skład stopu

miedź srebrowa

CuAg2

98% Cu, 2% Ag

mosiądz manganowo - żelazowy

Cu Zn40Mn3Fe

46%Cu, 40%Zn, 3%Mn, ~1%Fe

miedzionikiel aluminiowy

CuNi44Al2

54%Cu, 44%Ni, 2%Al

brąz cynowy

CuSn10Pb8

82%Cu, 10%Sn, 8%Pb

W dokumentacji zewnętrznej na przykład zamówieniach, czy ofertach producenci

półwyrobów lub wyrobów z metali nieżelaznych posługują się cechami. Są to skrótowe

umowne oznaczenia literowe, literowo - liczbowe lub barwne gatunków materiału.

Na przykład dla mosiądzu cecha składa się z symbolu literowego pochodzącego od nazwy

stopu (M) i procentowej zawartości miedzi. Jeżeli jest to mosiądz wieloskładnikowy po

„Projekt współfiansowany ze środków Europejskiego Funduszu Społecznego”

16

literze M podaje się również symbol literowy dodatku stopowego. Na przykład M90, MN65,

MC70.

Norma europejska EN 1412:1995 mająca status Polskiej Normy (PN-EN 1412:1998),

podaje sposób tworzenia europejskiego systemu numerycznego miedzi i stopów miedzi.

Numer powinien składać się z sześciu znaków:

−

pozycja 1 : litera C oznaczająca materiał miedziowy,

−

pozycja 2 : jedna z liter (B – materiały w postaci gąsek do przetopienia na odlewy,

C – materiał w postaci odlewów, F – spoiwa do lutowania twardego i spawania,

M – stopy wstępne, R – miedź rafinowana przerobiona plastycznie, S – materiały

w postaci złomu, W – materiały w postaci wyrobów przerobionych plastycznie,

X – materiały nieznormalizowane),

−

pozycja 3 do 5 : numery w przedziale 000 do 999 (znormalizowane materiały

miedziowe mają numery od 000 do 799, a nieznormalizowane od 800 do 999),

−

pozycja 6 : litera określająca jedną z grup materiałowych (A lub B - miedź, C lub

D – stopy miedzi niskostopowe, E lub F – różne stopy miedzi, G – stopy

miedź aluminium, H – stopy miedź-nikiel, J – stopy miedź-nikiel-cynk, K – stopy

miedź- cyna, L lub M stopy miedź-cynk dwuskładnikowe, N lub P stopy miedź – cynk -

ołów, R lub S stopy miedź-cynk wieloskładnikowe.

Przykłady oznaczeń: CW024A, CB752S, CC383H.

Za przydzielanie, rejestrowanie i zarządzanie numerami materiałowymi odpowiedzialny

jest CEN / TC 133 ( komitet techniczny Europejskiego Komitetu Normalizacyjnego).

Norma PN-EN 1412:1998 zawiera także tłumaczenie raportu technicznego ISO/TR

7003:1990, dotyczącego ujednoliconej budowy oznaczeń metali. Oznaczenie składa się

z trzech elementów: symbolu organizacji odpowiedzialnej za oznaczenie, identyfikacji

normy, w której pojawia się oznaczenie pierwotne, informacji specyficznej dla oznaczenia

metalu lub stopu. Przykład takiego oznaczenia: ISO / ISO 426-2 / CuZn36Pb3.

W załączniku A do raportu zamieszczono sposób tworzenia międzynarodowego

systemu numerycznego metali (INSM), ułatwiającego ich identyfikację i indeksację

(kodowanie).

Aluminium należy do metali o dużym znaczeniu technicznym, stosowanym zarówno

w postaci czystego metalu, jak i stopów. Jest metalem lekkim, o barwie srebrzystobiałej,

odpornym na korozję, dobrze przewodzącym prąd elektryczny i ciepło. Metal ten może być

obrabiany plastycznie na zimno i na gorąco. Na powietrzu pokrywa się cienką warstwą

Al

2

O

3

, chroniącą przed korozją atmosferyczną, działaniem wody, stężonego kwasu

azotowego, licznych kwasów organicznych i siarkowodoru. Aluminium jest stosowane

między innymi na przewody elektryczne, folie spożywcze oraz do budowy aparatury

chemicznej i urządzeń elektrotechnicznych.

Stosunkowo niskie właściwości wytrzymałościowe aluminium, można zwiększyć przez

wprowadzenie dodatków stopowych oraz obróbkę cieplną stopów. Stopy aluminium są

lekkie, w niskich temperaturach wykazują dużą udarność. Stopy odlewnicze, w których

dodatkami są miedź (Cu), krzem (Si), magnez (Mg) i nikiel (Ni), charakteryzują się dobrą

lejnością i małym skurczem odlewniczym. W stopach do obróbki plastycznej dodatkami są

również mangan (Mn), cynk (Zn), chrom (Cr), tytan (Ti) oraz lit (Li).

Stopy aluminium z Si zwane siluminami, wykazują dużą żarowytrzymałość i dlatego są

stosowane na tłoki silników spalinowych. Wytwarza się z nich także części dla przemysłu

okrętowego, elektrycznego oraz maszynowego.

Największą odporność na korozję i najmniejszą gęstość wśród stopów aluminium,

posiadają stopy Al i Mg. Są one wykorzystywane na armaturę morską, elementy aparatury

chemicznej, a także na części silnie obciążone i narażone na uderzenia.

„Projekt współfiansowany ze środków Europejskiego Funduszu Społecznego”

17

Stopy aluminium z Cu i Mg oraz niewielkim dodatkiem Mn, Fe lub Si nazywane są

duralami miedziowymi lub duraluminium. Są one stosowane na części maszyn, pojazdów

mechanicznych, taboru kolejowego, samolotów, a także w budownictwie. Ich zastosowanie

jest jednak ograniczone z powodu braku odporności na korozję.

Najwyższe właściwości wytrzymałościowe spośród stopów aluminium wykazują durale

cynkowe, czyli stopy Al i Zn z niewielkim dodatkiem Mg i Cu. Ich małą odporność na

korozję poprawia się przez platerowanie aluminium. Są wytwarzane w postaci blach,

prętów, odkuwek i kształtowników.

Dzięki dobrej odporności na korozję stopy aluminium z Mn, są wykorzystywane do

produkcji elementów pracujących w agresywnych środowiskach. Wykonuje się z nich

urządzenia produkcyjne i transportowe w przemyśle spożywczym i chemicznym oraz

spawane zbiorniki na ciecze i gazy techniczne.

Nikiel, należący do ważnych metali technicznych, jest stosowany w ograniczonym

stopniu ze względu na powiększający się jego deficyt. Najczęściej stosowanymi stopami

konstrukcyjnymi niklu są monele. Ze względu na dużą odporność na korozję są one

stosowane na zbiorniki oraz elementy aparatury chemicznej i maszyn pracujących

w ośrodkach korozyjnych.

Do podstawowych stopów oporowych niklu należą: chromel, alumel, nichrom. Dwa

pierwsze są stosowane do produkcji termoelementów. Nichromy są używane na elementy

oporowe grzejne i oporniki oraz na termoelementy pracujące w temperaturze do około

900°C. Stopy niklu zwane kanthalami stosowane są na elementy grzejne w zakresie

temperatur do 1300°C.

Znaczenie techniczne zyskały również stopy wolframu, molibdenu, kobaltu, cynku,

magnezu, cyny i ołowiu.

Spośród metali szlachetnych na uwagę ceramika zasługuje platyna. Jest ona stosowana

do wyrobu tygli, elektrod, uzwojeń grzewczych. Stopy platyny z rodem (Rh) są

wykorzystywane na termoelementy o zakresie stosowania do 1700°C.

Zasady doboru materiałów na typowe części maszyn ceramicznych

Podstawowymi materiałami, z których wykonywane są korpusy i elementy robocze

maszyn ceramicznych są stopy żelaza. Tak jak w przypadku doboru materiałów do innych

zastosowań, konieczne jest dostosowanie właściwości materiałów do rodzaju obciążeń

jakim będzie poddany element w czasie pracy. Podstawowymi kryteriami doboru

materiałów na części maszyn ceramicznych są właściwości mechaniczne, głównie

wytrzymałość oraz odporność na ścieranie i uderzenia. Spośród stali najczęściej stosowane

są stale chromowe

i manganowe łączące dwie najbardziej pożądane cechy materiałów na części maszyn

ceramicznych, czyli odporność na ścieranie i korozję. Często ze względów technologicznych

elementy muszą być odlewane i wtedy stosuje się staliwa lub żeliwa , w których dodatkami

stopowymi są Cr, Mn,Ni, Mo. W przypadku urządzeń do obróbki cieplnej konieczne jest

dobranie materiałów odpornych na działanie czynników chemicznych (na przykład spalin)

i obciążeń mechanicznych w wysokich temperaturach (powyżej 600°C). Na części suszarń

i pieców stosowane są żaroodporne i żarowytrzymałe stopy żelaza, głównie stal chromowa

i chromowo - niklowa oraz odlewnicze stopy zawierające jako dodatki stopowe Cr, Ni, Mn

i Si.

Na części maszyn i urządzeń ceramicznych stosowane są również materiały

niemetalowe, szczególnie tam gdzie zależy nam na wyeliminowaniu związków żelaza

z masy (ceramika szlachetna). Wówczas stosuje się wyłożenia lub elementy porcelanowe,

bazaltowe, granitowe i krzemienne.

„Projekt współfiansowany ze środków Europejskiego Funduszu Społecznego”

18

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie rozróżniamy stopy żelaza?

2.

Jakie rozróżniamy gatunki stali i jak je znakujemy?

3.

Jakie są gatunki staliwa i jak się je znakuje?

4.

Jakie są gatunki żeliwa i jak się je znakuje?

5.

Jakie litery odpowiadają pierwiastkom stosowanym jako dodatki stopowe?

6.

Co to są metale nieżelazne?

7.

W jaki sposób podaje się skład stopów metali nieżelaznych?

8.

Jakie są zasady i kryteria doboru materiałów na części maszyn i urządzeń?

4.2.3. Ćwiczenia

Ćwiczenie 1

Podaj nazwy stopów żelaza, których znaki podano w tabeli.

Znak stopu

Nazwa stopu

St2S

St5SCu

15H4G2S

NWC

ŁH10M

L30GS

Zl350

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować zawartość tabeli,

2)

skorzystać z poradników, katalogów, norm i ustalić nazwy poszczególnych stopów,

3)

wpisać nazwy stopów do tabeli,

4)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

poradniki, katalogi i normy oraz literatura wskazana przez nauczyciela.

„Projekt współfiansowany ze środków Europejskiego Funduszu Społecznego”

19

Ćwiczenie 2

Uzupełnij tabelę wpisując składnik główny oraz procentowy skład stopów.

Oznaczenie stopu

Składnik główny

Procentowy skład stopu

CuAl8Fe4Ni

CuZn31Mn2Al2Si

SnPb33Sb13Cu4

MgAl21

NiSi4Mn2Mg

AlCu4Mg0,5

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować zawartość tabeli,

2)

ustalić składnik główny każdego ze stopów i zapisać go w tabeli,

3)

ustalić procentową zawartość składników w stopach i zapisać w tabeli,

4)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

arkusze z tabelą,

−

układ okresowy pierwiastków,

−

literatura wskazana przez nauczyciela.

Ćwiczenie 3

Dobierz materiały na części maszyn i urządzeń stosowanych w przemyśle ceramicznym

podane w tabeli.

Element maszyny lub urządzenia ceramicznego

Dobrany materiał

mielniki i wyłożenie bębna młyna kulowego

stosowanego do przygotowania gęstwy porcelanowej

szczęki kruszarek do wstępnego rozdrabniania

surowców twardych

wylotniki pras (tłoczarek) ślimakowych

końcówki palników gazowych

konstrukcje wózków suszarniczych

układy jezdne i ramy wózków pieców tunelowych

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować zawartość tabeli,

2)

zapoznać się z opisem budowy oraz zasadami działania maszyn i urządzeń, na części

których dobierasz materiał,

3)

ustalić, jakim obciążeniom będzie poddany element w czasie pracy,

„Projekt współfiansowany ze środków Europejskiego Funduszu Społecznego”

20

4)

ustalić, jakie właściwości powinien posiadać materiał wykorzystany do wykonania

poszczególnych części,

5)

wyszukać w dostępnych źródłach, które materiały spełniają ustalone wymagania,

6)

zapisać nazwy dobranych materiałów w tabeli,

7)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

treść zadania dla każdego ucznia,

−

poradniki, katalogi i normy podające właściwości metali i stopów,

−

komputer z dostępem do Internetu,

−

literatura wskazana przez nauczyciela.

Ćwiczenie 4

Wpisz do tabeli przy nazwie metalu lub stopu numer, którym są opisane zgromadzone

próbki materiałów metalowych.

Metal lub stop

Numer próbki

stal

staliwo (odlew)

miedź

brąz (odlew)

aluminium

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować zawartość tabeli,

2)

dobrać na podstawie katalogów, zdjęć numer próbki do nazwy metalu lub stopu,

3)

wpisać numer do tabeli,

4)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

poradniki, katalogi i normy oraz literatura wskazana przez nauczyciela,

−

ponumerowane próbki materiałów metalowych.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

podać podstawowe cechy metali?

2)

scharakteryzować krystaliczną budowę metali?

3)

określić, co to są rudy metali?

4)

określić, czym są stopy metali?

5)

sklasyfikować stopy żelaza?

6)

scharakteryzować stopy żelaza?

7)

wyjaśnić zasady znakowania stopów żelaza?

8)

scharakteryzować metale nieżelazne i ich stopy?

9)

wyjaśnić zasady znakowania stopów metali nieżelaznych?

10)

wyjaśnić zasady doboru materiałów na typowe części maszyn

ceramicznych?

„Projekt współfiansowany ze środków Europejskiego Funduszu Społecznego”

21

4.3. Korozja metali

4.3.1. Materiał nauczania

Rodzaje korozji i jej skutki

Korozją metali (i stopów metali) nazywamy zjawisko stopniowego ich niszczenia,

w wyniku oddziaływania otaczającego środowiska. Niszczenie rozpoczyna się na

powierzchni i postępuje w głąb metalu. Postępująca korozja może powodować znaczne

obniżenie właściwości użytkowych maszyn, urządzeń i elementów, zmniejszając

bezpieczeństwo ich stosowania. Korozja powoduje również duże straty ekonomiczne,

związane z koniecznością:

−

dokonywania wymiany uszkodzonych maszyn i urządzeń lub ich elementów,

−

stosowania znacznie droższych stopów odpornych na korozję,

−

stosowania powłok antykorozyjnych i innych środków przeciwdziałających lub

opóźniających korozję.

Pośrednie straty ekonomiczne są związane z przerwami w eksploatacji urządzeń, w celu

dokonania wymiany części lub usunięcia uszkodzeń. Do strat powodowanych korozją

należy zaliczyć również straty energetyczne, związane z procesami naprawy, a także koszty

wytwarzania „zamienników”, które muszą zastąpić urządzenia uszkodzone wskutek korozji.

W zależności od mechanizmu procesu niszczenia rozróżnia się korozję: chemiczną

i elektrochemiczną.

Korozja chemiczna polega na niszczącym działaniu gazów lub cieczy niebędących

elektrolitami. Cząsteczki takiego środowiska stykają się z powierzchnią metalu i tworzą

z nim związki ( tlenki, siarczki, węgliki, azotki). Wzrost temperatury przyspiesza tworzenie

się tych związków. Gdy powstająca na powierzchni metalu warstwa powstającego związku

jest ścisła i trwała, wówczas chroni ona element przed dalszą korozją. Jeżeli jednak warstwa

korozyjna łatwo odpada lub nie jest ścisła, metal jest stale narażony na działanie

agresywnego środowiska i szybko ulega zniszczeniu.

Korozja elektrochemiczna jest procesem niszczenia metali powodowanym przez

przepływ prądu elektrycznego z jednej jego części do drugiej za pośrednictwem elektrolitu,

czyli cieczy mającej zdolność przewodzenia prądu elektrycznego. Źródłem prądu są

zazwyczaj powstające samoczynnie ogniwa. Przyczyną ich powstawania może być na

przykład połączenie dwóch różnych metali o różnych potencjałach elektrochemicznych

stykających się równocześnie z elektrolitem, nierównomierny dostęp tlenu do powierzchni

metalu lub różnica temperatur. Najważniejszymi w praktyce przypadkami korozji

elektrochemicznej są: korozja atmosferyczna, korozja morska, korozja ziemna.

W zależności od objawów i skutków procesu korozyjnego rozróżnia sie korozję:

−

równomierną (powierzchniową), obejmującą swym zasięgiem całą powierzchnię

przedmiotu metalowego,

−

miejscową (wżerową), występują tylko w pewnych miejscach przedmiotu w postaci

plam lub wżerów sięgających nieraz głęboko w materiał. Ten rodzaj korozji jest groźny

dla trwałości konstrukcji,

−

międzykrystaliczna, pojawiająca się na granicy ziarna i w znacznym stopniu

zmniejszająca właściwości mechaniczne wskutek rozluźnienia struktury materiału.

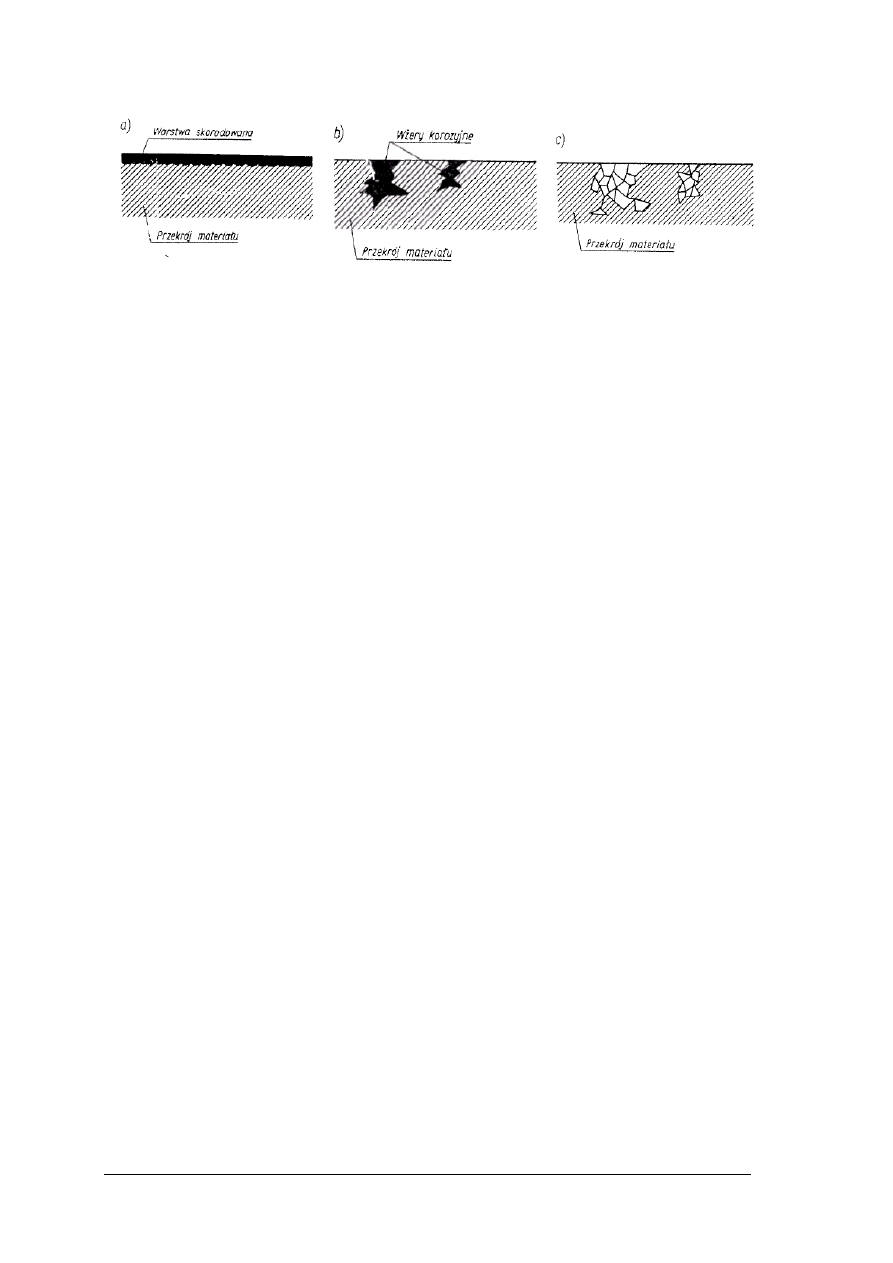

Omówione rodzaje korozji przedstawiono na rysunku 1. Oprócz wymienionych rodzajów

rozróżniamy również korozję selektywną, naprężeniową, tarciową i inne.

„Projekt współfiansowany ze środków Europejskiego Funduszu Społecznego”

22

Rys. 1. Rodzaje korozji: a) równomierna, b) miejscowa, c) międzykrystaliczna [3, s. 131]

Ochrona metali przed korozją

Znajomość mechanizmów korozji oraz środowisk korozyjnych, w których mają

pracować maszyny i urządzenia lub ich elementy metalowe, umożliwia zastosowanie

właściwych i najskuteczniejszych środków zabezpieczających.

Do głównych środków zabezpieczających przed korozją należy zaliczyć:

−

ochronę elektrochemiczną,

−

nakładanie i wytwarzanie powłok ochronnych,

−

dobór właściwych materiałów i prawidłowa konstrukcja elementów narażonych na

korozję,

−

ograniczenie działania środowiska korozyjnego.

Do najważniejszych metod ochronny elektrochemicznej należy polaryzacja katodowa,

znajdująca zastosowanie głównie do ochrony rurociągów i kabli podziemnych, okrętów,

zbiorników na wodę, urządzeń chemicznych. Polega ona na podłączeniu chronionej

konstrukcji do ujemnego bieguna prądu stałego. Biegun dodatni jest podłączony do

elektrody (anody), która ma przez to wyższy potencjał od obiektu chronionego. Prąd płynie

od dodatniego bieguna do anody, a następnie przez środowisko korozyjne do chronionej

konstrukcji (katody) i dalej do bieguna ujemnego źródła prądu. Tworzy się ogniwo, anoda

ulega rozpuszczeniu i katoda (obiekt chroniony) nie będzie korodować.

Powszechnym sposobem zabezpieczania metali przed korozją elektrochemiczną

i chemiczną jest stosowanie powłok ochronnych. W zależności od użytych na nie

materiałów rozróżnia się powłoki: metalowe i niemetalowe (nieorganiczne i organiczne).

Powłoki należące go obu grup mogą być nakładane lub wytwarzane.

Na powłoki metalowe nakładane o dużej odporności na korozję używa się niklu,

chromu, miedzi, srebra,cyny, cynku, ołowiu, kadmu, aluminium. Nanoszone są one na

element chroniony galwanicznie oraz przez zanurzanie, natrysk i platerowanie.

Powłoki nakładane niemetalowe oddzielają mechanicznie metal od agresywnego

środowiska. Są to powłoki pochodzenia organicznego: farby, oleje, lakiery szybkoschnące

i piecowe, smoły, asfalty i smary. Elementy metalowe można również zabezpieczyć przed

działaniem środowisk korozyjnych pokrywając je warstwą gumy lub tworzyw sztucznych.

Przed nakładaniem powłok powierzchnie metalu należy oczyścić z brudu i innych

zanieczyszczeń. Najczęściej stosowanym rodzajem powłok nieorganicznych nakładanych,

są powłoki ceramiczne. Powłoki z emalii szklistych chronią głównie stal, wolfram,

molibden i tytan, przed korozją w wielu środowiskach.

Powłoki ochronne wytwarzane są łączone z metalem chronionym chemicznie, gdyż na

granicy warstw tworzą sie związki chemiczne lub roztwory.

Powłoki metalowe uzyskuje się w wysokiej temperaturze na zasadzie dyfuzji metalu

ochronnego w głąb metalu chronionego. Najczęściej do stali wprowadza się aluminium

lub cynk.

„Projekt współfiansowany ze środków Europejskiego Funduszu Społecznego”

23

Powłoki niemetalowe są wytwarzane metodami chemicznymi lub elektrochemicznymi.

Najczęściej stosowane są metody oksydowania i fosforanowania. Oksydowanie polega na

wytwarzaniu na powierzchni stali powłoki z tlenków żelaza, a fosforanowanie na

wytwarzaniu warstwy krystalicznej fosforanów żelaza.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Co to jest korozja metali?

2.

Jakie czynniki wywołują korozję chemiczną?

3.

Jakie czynniki wywołują korozję elektrochemiczną?

4.

Jakie są skutki i objawy korozji powierzchniowej?

5.

Jakie są skutki i objawy korozji miejscowej?

6.

Jakie są skutki i objawy korozji międzykrystalicznej?

7.

Co to są powłoki ochronne nakładane niemetalowe (malarskie)?

8.

Jak należy przygotować powierzchnię metalu przed nałożeniem powłoki ochronnej?

4.3.3. Ćwiczenia

Ćwiczenie 1

Na podstawie oględzin części maszyn i urządzeń rozpoznaj rodzaj korozji, jakiej uległy

w trakcie eksploatacji. Wyniki oględzin przedstaw w formie tabeli.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

opracować tabelę, w której zapiszesz wyniki oględzin,

2)

ustalić nazwy poszczególnych części i zapisać je w tabeli,

3)

obejrzeć dokładnie przygotowane części maszyn i urządzeń,

4)

ustalić rodzaj zniszczeń i typ korozji,

5)

zapisać w tabeli wynik oględzin,

6)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

arkusze z treścią zadania i miejscem na tabelę,

−

skorodowane elementy maszyn i urządzeń,

−

literatura wskazana przez nauczyciela.

Ćwiczenie 2

Zabezpiecz powłoką ochronną nakładaną niemetalową (malarską), element metalowy

przed korozją.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z informacjami podanymi przez producenta na opakowaniu powłoki,

2)

przebrać się w ubranie robocze i przygotować środki ochrony indywidualnej,

3)

przygotować stanowisko pracy i sprzęt do wykonania zadania,

4)

oczyścić powierzchnię elementu metalowego,

5)

nałożyć pędzlem powłokę ochronną,

„Projekt współfiansowany ze środków Europejskiego Funduszu Społecznego”

24

6)

zabezpieczyć resztę powłoki przed wysychaniem,

7)

oczyścić sprzęt użyty do wykonania zadania,

8)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

powłoki ochronne nakładane niemetalowe (malarskie),

−

pędzle i sprzęt pomocniczy,

−

elementy metalowe,

−

literatura wskazana przez nauczyciela.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

zdefiniować zjawisko korozji metali?

2)

podać skutki korozji metali?

3)

podać rodzaje korozji?

4)

określić główne sposoby ochrony metali przed korozją?

5)

scharakteryzować powłoki ochronne?

„Projekt współfiansowany ze środków Europejskiego Funduszu Społecznego”

25

4.4.

Tworzywa sztuczne

4.4.1.

Materiał nauczania

Polimery zwane także tworzywami sztucznymi lub plastikami są materiałami

organicznymi, zawierającymi węgiel, wodór i inne pierwiastki niemetaliczne. Tworzywa te

powstają w wyniku połączenia w łańcuchy wielu grup atomów zwanych monomerami.

Łączenie monomerów w makrocząsteczki następuje podczas polireakcji: polimeryzacji,

kopolimeryzacji, polikondensacji i poliaddycji.

W skład tworzyw sztucznych wchodzą także:

–

barwniki,

–

wypełniacze,

–

plastyfikatory,

–

stabilizatory.

Barwniki pozwalają na nadanie wyrobom estetycznego wyglądu, dostosowanego do

przeznaczenia i wymagań użytkownika.

Wypełniacze zwiększają wytrzymałość i odporność na zmiany temperatury, polepszenie

izolacyjności cieplnej lub elektrycznej. Jako wypełniaczy nieorganicznych używa się między

innymi mączki mineralnej, włókna szklanego, kaolinu. Wypełniaczami mogą być również

materiały pochodzenia organicznego na przykład mączka drzewna, wióry, papier, tkaniny.

Jeżeli wypełniaczem jest powietrze lub inny gaz otrzymuje się tworzywa spienione

stosowane między innymi na izolacje termiczne.

Plastyfikatory zwane zmiękczaczami są cieczami dobrze mieszającymi się z żywicą,

zawierające znaczne ilości substancji lotnych. Substancje takie jak fenol, benzen, ksylen

wydzielają się do atmosfery i stanowią zagrożenie dla zdrowia ludzi i zwierząt.

Stabilizatory zwiększają odporność tworzyw na wpływ tlenu i promieni słonecznych.

Do zalet tworzyw sztucznych zalicza się:

−

dobrą odporność chemiczną,

−

łatwość formowania wyrobów nawet o skomplikowanych kształtach,

−

możliwość uzyskiwania wyrobów przezroczystych,

−

dobre właściwości mechaniczne,

−

elektroizolacyjność,

−

możliwość stosowania w różnej postaci (tworzywa konstrukcyjne, materiały

powłokowe, spoiwa, kleje, kity, włókna).

Wadami polimerów są:

−

niższa wytrzymałość i twardość niż metali,

−

mała odporność na działanie wysokiej temperatury,

−

zdolność do ładowania się elektrycznością statyczną.

W temperaturze -15°C większość tworzyw staje się krucha, a w temperaturze 70°C bardzo

plastyczna. Palność tworzyw sztucznych jest różna i zależy od rodzaju polimeru

i zastosowanego wypełniacza.

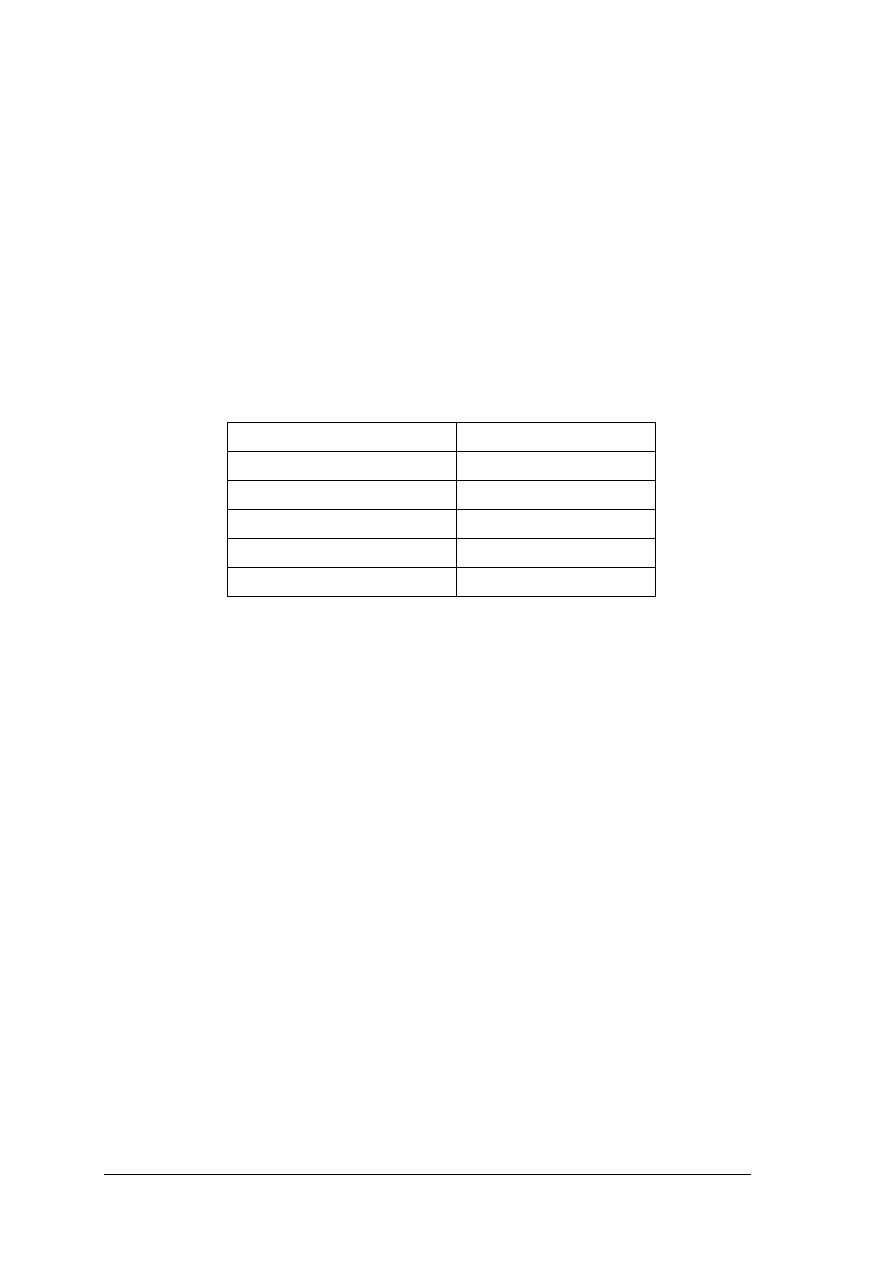

Podstawowe właściwości jakimi charakteryzują się tworzywa sztuczne przedstawiono

w tabeli 4.

„Projekt współfiansowany ze środków Europejskiego Funduszu Społecznego”

26

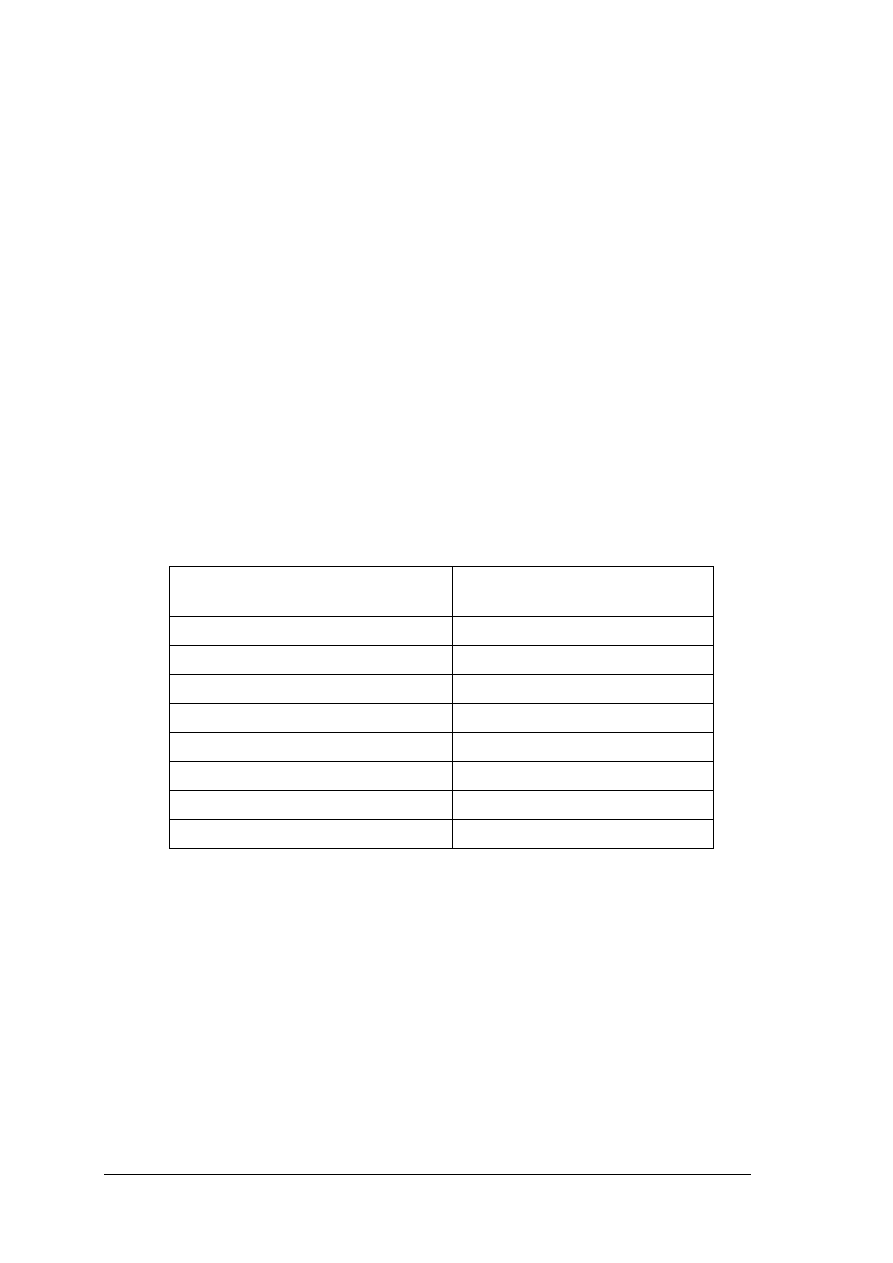

Tabela 4. Właściwości tworzyw sztucznych

Właściwości

Wartości

gęstość

0,9 ÷ 1,7 g/cm

3

współczynnik przewodzenia ciepła

0,16 ÷ 0,7 W/mK

wytrzymałość na zginanie

22 ÷ 330 MPa

wytrzymałość na rozrywanie

3 ÷ 350 MPa

wytrzymałość na ściskanie

20 ÷ 230 MPa

twardość metodą Brinella

15 ÷ 200 MPa

Ze względu na właściwości użytkowe polimery dzielą się na: plastomery i elastomery.

Elastomery cechują się skłonnością do dużych odkształceń sprężystych, a po poddaniu

dużemu odkształceniu w temperaturze pokojowej i odciążeniu wracają do pierwotnej postaci

lub bardzo do niej zbliżonej. Mogą być modyfikowane w procesie wulkanizacji, czyli

sieciowieniu polimerów łańcuchowych. Na przykład w wyniku wulkanizacji kauczuku

uzyskujemy gumę. Wydłużenie elastomerów przy rozerwaniu nie przekracza kilku procent.

Tworzywa tego rodzaju są stosowane na opony, uszczelnienia, węże, pasy, amortyzatory.

Elastomerami są: kauczuk naturalny i wszystkie rodzaje kauczuku sztucznego,

poliizobutylen i niektóre odmiany zmiękczonego polichlorku winylu.

Plastomery w normalnej temperaturze mogą ulegać bez zniszczenia jedynie niewielkim

odkształceniom sprężystym. Klasyfikację tych tworzyw przedstawiono w tabeli 5.

Tabela 5. Klasyfikacja plastomerów

Rodzaj tworzywa

Grupa

Przykłady tworzyw należących do

poszczególnych grup

termoplastyczne

(termoplasty)

polietylen, polipropylen, polichlorek

winylu, poliamidy, poliestry

termoutwardzalne

fenoplasty (bakelity),

aminoplasty

plastomery

utwardzalne (duroplasty)

chemoutwardzalne żywice poliestrowe

i epoksydowe

Tworzywa termoplastyczne (plastomery) po podgrzaniu przechodzą w stan plastyczny,

a stają się twarde po ochłodzeniu, zachowując zdolność do następnego uplastycznienia po

ponownym podgrzaniu. Tworzywa te mogą być przetwarzane na gorąco i wielokrotnie

kształtowane.

Tworzywa termoutwardzalne ulegają utwardzeniu w podwyższonej temperaturze, stając

się nietopliwymi i nierozpuszczalnymi i nie wykazują zdolności do uplastycznienia.

Tworzywa chemoutwardzalne ulegają utwardzeniu pod działaniem odpowiednich

substancji chemicznych w temperaturze pokojowej lub podwyższonej (utwardzacza).

W technice stosowane są również tworzywa laminatowe, czyli warstwowe,

Wypełniaczem jest w nich tkanina lub papier. Produkowane są między innymi laminaty

fenolowe, aminowe, poliestrowe, epoksydowe.

Zamiast pełnych nazw tworzyw sztucznych często używa się skrótów. Na przykład:

„Projekt współfiansowany ze środków Europejskiego Funduszu Społecznego”

27

PP – polipropylen, PS – polistyren, PU – poliuretan, PCV – polichlorek winylu, EP – żywica

epoksydowa, PMMA – polimetakrylan metylu (szkło organiczne), PTFE – teflon

(policzterofluoroetylen).

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Co to są tworzywa sztuczne?

2.

Jakie rozróżniamy rodzaje tworzyw sztucznych?

3.

Jakie polimery zaliczamy do elastomerów?

4.

Jakie polimery zaliczamy do plastomerów?

5.

Jakie są właściwości tworzyw sztucznych?

6.

Jak skrótowo zapisujemy nazwy tworzyw sztucznych?

4.4.3. Ćwiczenia

Ćwiczenie 1

Podaj nazwy polimerów określanych skrótami podanymi w tabeli. Wpisz również

rodzaj tworzyw, do którego należy dany polimer.

Skrót (oznaczenie literowe)

Nazwa tworzywa

sztucznego

Rodzaj tworzyw sztucznych

PE

PA

PC

PF

EP

PCV

PTFE

PMMA

PZWW

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować zawartość tabeli,

2)

wyszukać w dostępnych źródłach nazwy tworzyw sztucznych, określane skrótami

podanymi w tabeli,

3)

wpisać nazwy tworzyw do tabeli,

4)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

katalogi, poradniki i normy dotyczące tworzyw sztucznych,

−

komputer z dostępem do internetu,

−

arkusze z tabelą,

−

literatura wskazana przez nauczyciela.

„Projekt współfiansowany ze środków Europejskiego Funduszu Społecznego”

28

Ćwiczenie 2

Podaj zastosowania techniczne tworzyw sztucznych zamieszczonych w tabeli.

Nazwa tworzywa

Przykłady zastosowań

teflon

bakelity

polipropylen

polistyren

aminoplasty

szkło organiczne

polichlorek winylu

żywice epoksydowe

laminaty epoksydowe

laminaty fenolowe

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeanalizować zawartość tabeli,

2)

wyszukać w dostępnych źródłach przykładów zastosowania wymienionych tworzyw

sztucznych,

3)

wpisać uzyskane dane do tabeli,

4)

zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

katalogi, poradniki i normy dotyczące tworzyw sztucznych,

−

komputer z dostępem do Internetu,

−

arkusze z tabelą,

−

literatura wskazana przez nauczyciela.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

zdefiniować, co to są polimery?

2)

scharakteryzować składniki tworzyw sztucznych?

3)

określić zalety materiałów polimerowych?

4)

określić wady materiałów polimerowych?

5)

sklasyfikować tworzywa sztuczne?

6)

scharakteryzować tworzywa sztuczne?

„Projekt współfiansowany ze środków Europejskiego Funduszu Społecznego”

29

4.5.

Materiały ścierne i ceramiczne

4.5.1. Materiał nauczania

Materiały ścierne

Materiały ścierne są używane głównie do produkcji narzędzi używanych przy

szlifowaniu, docieraniu, polerowaniu powierzchni przedmiotów. Wykorzystuje się je

również do ostrzenia narzędzi oraz czyszczenia przedmiotów skorodowanych,

zaśniedziałych lub pokrytych powłokami malarskimi. Materiały te działają ścierająco na

obrabianą powierzchnię przedmiotu, zbierając z niej drobne wiórki. Warunkiem ścierania

jest to, aby ziarna materiału ściernego były bardzo twarde i posiadały ostre krawędzie.

Narzędzia ścierne są produkowane w postaci:

−

luźnego proszku,

−

papieru ściernego,

−

płótna ściernego,

−

ściernic (ziarna proszku połączone z masą wiążącą),

−

past ściernych,

−

kamieni ściernych,

−

pilników ściernych.

Twardość materiałów ściernych określa się w dziesięciostopniowej skali Mohsa,

stosowanej powszechnie w mineralogii. Im wyższy stopień, tym materiał ma większą

twardość. Dziesiąty stopień w skali Mohsa posiada diament, a najniższy (pierwszy) talk.

Materiały ścierne mogą być naturalne lub sztuczne. Klasyfikację i charakterystykę

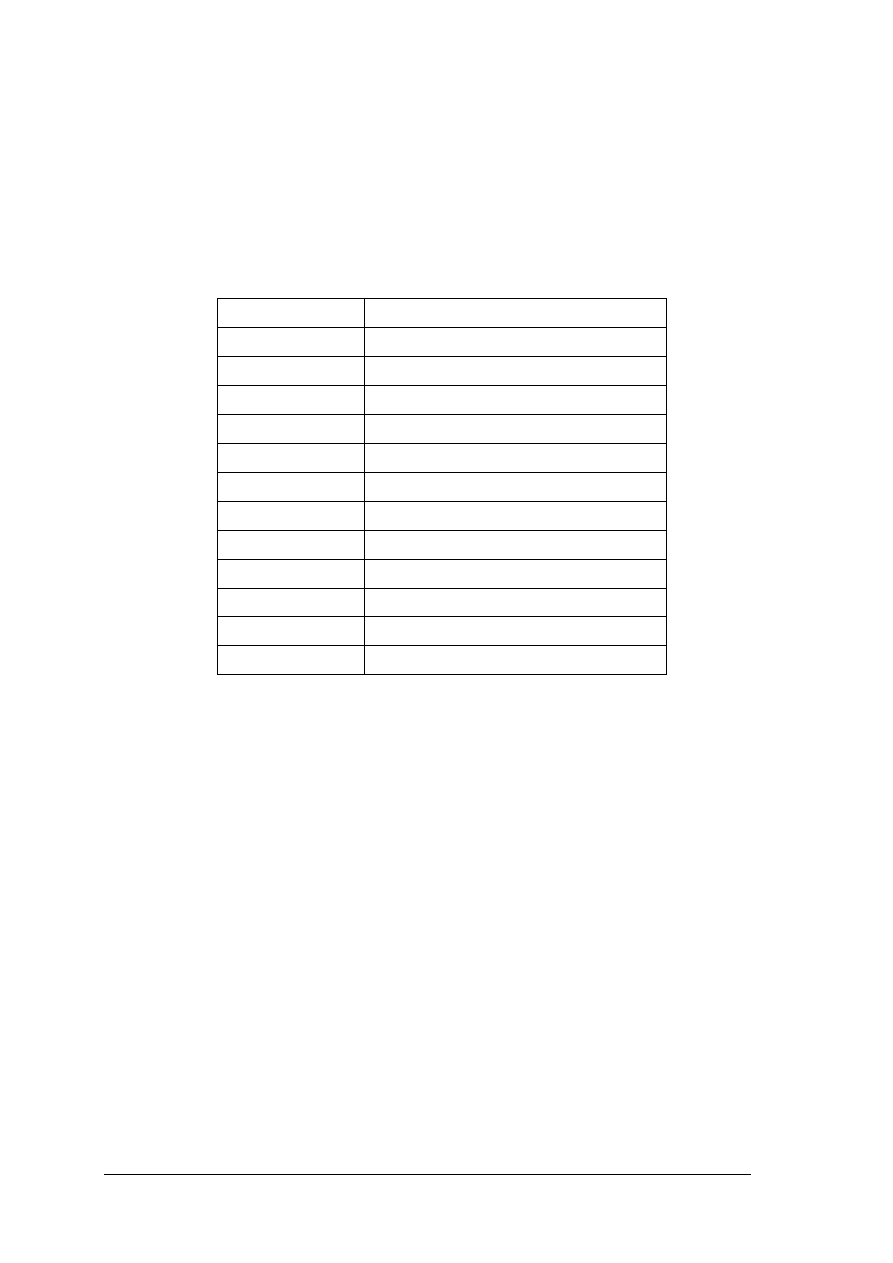

podstawowych materiałów ściernych przedstawiono w tabeli 6.

Tabela 6. Klasyfikacja i charakterystyka materiałów ściernych

Pochodzenie (rodzaj)

materiału

Nazwa materiału

Stopień

twardości

w skali Mohsa

Charakterystyka

diament

10

najtwardszy minerał; regularna odmiana węgla;

stosowany w postaci kamienia i proszku;

wykorzystywany jako ostrze skrawające (noże

specjalne) i do równania ściernic; wysoka cena

ogranicza zastosowanie (szlifowanie drogich

kamieni i ściernice specjalne)

korund

9

głównym składnikiem jest tlenek glinu Al

2

O

3

(niewielkie ilości domieszek); bardzo dobre

właściwości ścierne; stosowany głównie do

wyrobu ściernic i pilników; nie stosowany do

obróbki zgrubnej materiałów

szmergiel

6÷8

drobnoziarnista skała metamorficzna zawierająca

około 65% Al

2

O

3

oraz związki Fe i Si;

stosowany do polerowania i docierania w postaci

luźnego proszku oraz do wyrobu papierów

i płócien ściernych

naturalne

kwarc

7÷8

minerał zawierający dwutlenek krzemu SiO

2

;

stosowany do wyrobu papierów ściernych oraz w

postaci luźnego piasku do bębnów szlifierskich

i piaskownic; duża dostępność i niska cena

„Projekt współfiansowany ze środków Europejskiego Funduszu Społecznego”

30

pumeks

6

porowata masa pochodzenia wulkanicznego;

stosowany w postaci płytek i proszków do

polerowania (głównie drewna)

karborund

9,5

węglik krzemu SiC; otrzymuje się go przez

redukcję dwutlenku krzemu węglem; stosowany

do wyrobu ściernic, płótna ściernego, pilników

oraz w postaci proszku

sztuczne

elektrokorund

9÷9,5

krystaliczny

tlenek

glinu

otrzymywany

w piecach

elektrycznych

z

boksytu

Al

2

O

3

·2H

2

O;barwa

uzależniona

od

ilości

zanieczyszczeń (od białej do ciemnobrązowej);

stosowany jako proszek ścierny oraz do wyrobu

ściernic

Klasyfikacja materiałów ceramicznych

Współczesna ceramika to rozległa grupa materiałów, z bardzo szerokim zakresem

właściwości chemicznych, fizycznych i mechanicznych. Znajomość zależności między

strukturą i właściwościami tworzyw ceramicznych pozwala na projektowanie materiałów do

konkretnych zastosowań.

Tworzywo ceramiczne to nieorganiczny materiał, którego osnowę stanowią przeważnie

związki najbardziej dostępnych pierwiastków skorupy ziemskiej (O, Si, Al, Fe, Ca, Na, K,

Mg, Ti, N). Surowcami do produkcji tworzyw ceramicznych są kopaliny mineralne, a także

surowce syntetyczne jak borki, węgliki, azotki, tlenki, krzemki, fosforki, siarczki, selenki,

i złożone związki na ich bazie. Materiały ceramiczne są wyjątkowo odporne na działanie

środowiska, nie palą się, nie przewodzą prądu elektrycznego. Przy nagłych obciążeniach

mechanicznych lub gwałtownych zmianach temperatury ceramika pęka, ponieważ jest

materiałem kruchym.

Jest wiele kryteriów, według których klasyfikuje się materiały ceramiczne.

Ze względu na zastosowanie i funkcje, jakie spełniają, tworzywa ceramiczne dzielimy

na:

−

ceramikę gospodarczą do użytku domowego (ozdobna, stołowa, ogrodowa),

−

ceramikę sanitarną,

−

ceramikę budowlaną,

−

materiały ogniotrwałe,

−

ceramikę techniczną.

Ceramiką techniczną nazywamy te materiały ceramiczne, które są stosowane w technice

i medycynie. Dzielimy ją na:

−

funkcjonalną, obejmującą materiały lub elementy ceramiczne spełniające określone

funkcje, na przykład elektryczną, magnetyczną, optyczną lub specjalną,

−

konstrukcyjną, obejmującą materiały, które w czasie eksploatacji muszą wytrzymać

obciążenia mechaniczne.

Ceramiczne materiały budowlane

Ceramiką budowlaną nazywamy wyroby ceramiczne, stosowane do wznoszenia

budynków

mieszkalnych

oraz

obiektów

użyteczności

publicznej,

inżynierskich

i przemysłowych.

Rozróżnia się ceramikę budowlaną o strukturze porowatej (o porowatości 5÷20%) oraz

spieczonej (o porowatości poniżej 5%). Ceramikę budowlana o strukturze zwartej

(spieczonej) wypala się w temperaturze powyżej 1100°C i zaliczamy do niej między innymi:

„Projekt współfiansowany ze środków Europejskiego Funduszu Społecznego”

31

−

klinkierowe cegły budowlane,

−

klinkierowe cegły drogowe,

−

płytki podłogowe i ścienne,

−

płyty kamionkowe,

−

kamionkowe rury kanalizacyjne.

Przykłady wyrobów o strukturze porowatej przedstawiono w tabeli 7.

Tabela 7. Materiały budowlane o strukturze porowatej

Rodzaj materiału

Przykłady wyrobów

ceramika czerwona zwykła

cegły, pustaki ścienne i stropowe, dachówki, rurki

drenarskie

ceramika ogniotrwała

cegła i kształtki szamotowe

ceramika półszlachetna i szlachetna płytki ścienne szkliwione, fajansowe i porcelanowe

wyroby sanitarne

ceramika dekoracyjna

cegły dekoracyjne, kafle

Materiały ogniotrwałe

W urządzeniach cieplnych pracujących w temperaturze powyżej 1000°C, konieczne jest

stosowanie wyrobów ogniotrwałych. Stanowią one wyłożenie przestrzeni roboczych pieców

i urządzeń pomocniczych pracujących między innymi w przemysłach: hutniczym,

szklarskim, cementowym, ceramicznym, chemicznym.

Konstrukcyjne materiały ogniotrwałe muszą charakteryzować się następującymi

właściwościami:

−

odpowiednią ogniotrwałością, czyli zdolnością do zachowania kształtu i właściwości

w wysokich temperaturach i przy gwałtownych zmianach temperatury,

−

dobrymi właściwościami mechanicznymi, takimi jak wytrzymałość na ściskanie

i ścieranie w normalnych i wysokich temperaturach,

−

odpornością na pękanie, kruszenie i odłupywanie,

−

odpornością na korozję w normalnych i wysokich temperaturach.

Podstawowym kryterium przy doborze materiałów ogniotrwałych, jest ich ogniotrwałość

zwykła, czyli przybliżona temperatura topnienia tworzyw ceramicznych (dla wyrobów

ogniotrwałych powyżej 1500°C).

Wszystkie wyroby ogniotrwałe niezależnie od ich ogniotrwałości oraz składu

chemicznego i mineralogicznego mogą być formowane (kształt uzyskują u wytwórcy) lub

nieformowane

(właściwy

kształt

uzyskują

przy

ich

zabudowie).Do

wyrobów

nieformowanych zaliczamy między innymi masy, zaprawy, betony, maty z włókien.

Najczęściej nazwę materiału ogniotrwałego przyjmuje się od głównego składnika

surowcowego na przykład: krzemionkowe, glinokrzemianowe, magnezjowe, korundowe,

chromitowe, forsterytowe, dolomitowe, węglowe, karborundowe.

Wśród wyrobów ogniotrwałych wyróżnia się materiały o charakterze chemicznym:

kwaśnym (krzemionkowe, glinokrzemianowe) i zasadowym (dolomitowe, magnezytowe).

Materiały ogniotrwałe do izolacji cieplnej

Materiały izolacyjne zmniejszają straty cieplne urządzeń pracujących w wysokich

temperaturach. Ich główną właściwością powinna być mała przewodność cieplna, a dopiero

na drugim miejscu ogniotrwałość. Wielkością charakteryzującą przewodność cieplną

materiałów jest współczynnik przewodzenia ciepła λ [W/mK]. Im niższa wartość λ, tym

materiał jest lepszym izolatorem ciepła.

„Projekt współfiansowany ze środków Europejskiego Funduszu Społecznego”

32

W konstrukcjach ogniotrwałych stosowane są następujące materiały termoizolacyjne:

−

porowate prostki, płyty i kształtki,

−

włókniste: płyty , kształtki, maty, filce, wełna luzem,

−

ogniotrwałe betony porowate.

Materiały izolacyjne formowane (prostki, kształtki, płyty) charakteryzują się dużą

porowatością sięgającą 45÷95%. Zawarte w porach gazy posiadają niską przewodność

cieplną decydującą o izolacyjności materiału. Im mniejsze i izolowane od siebie

i powierzchni są pory, tym materiał jest lepszym izolatorem ciepła.

Włókna luzem są stosowane do wypełniania spoin i pustek oraz do uszczelniania złączy

i pokryw. Przeszywane i igłowane maty o różnej grubości i gęstości oraz płyty i kształtki

formowane próżniowo z wełny, są używane na wyłożenia przestrzeni roboczej urządzeń.

Do ścian i sklepień pieców są mocowane za pomocą uchwytów (kotw) ceramicznych

lub metalowych. Filce są dostarczane w stanie wilgotnym, co ułatwia ich dopasowanie

do skomplikowanych kształtów ścian pieca.

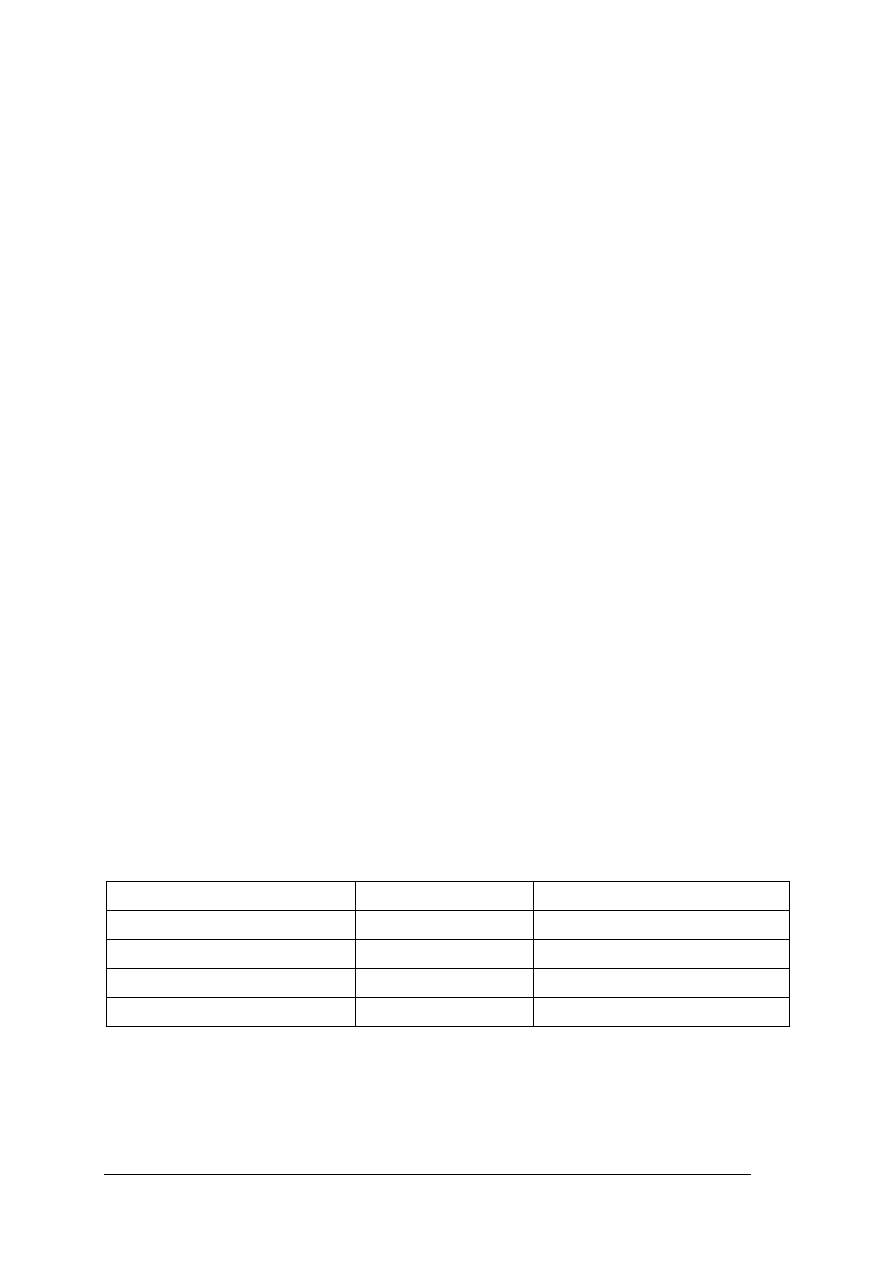

Współczynniki

przewodzenia

ciepła

wybranych

materiałów

izolacyjnych

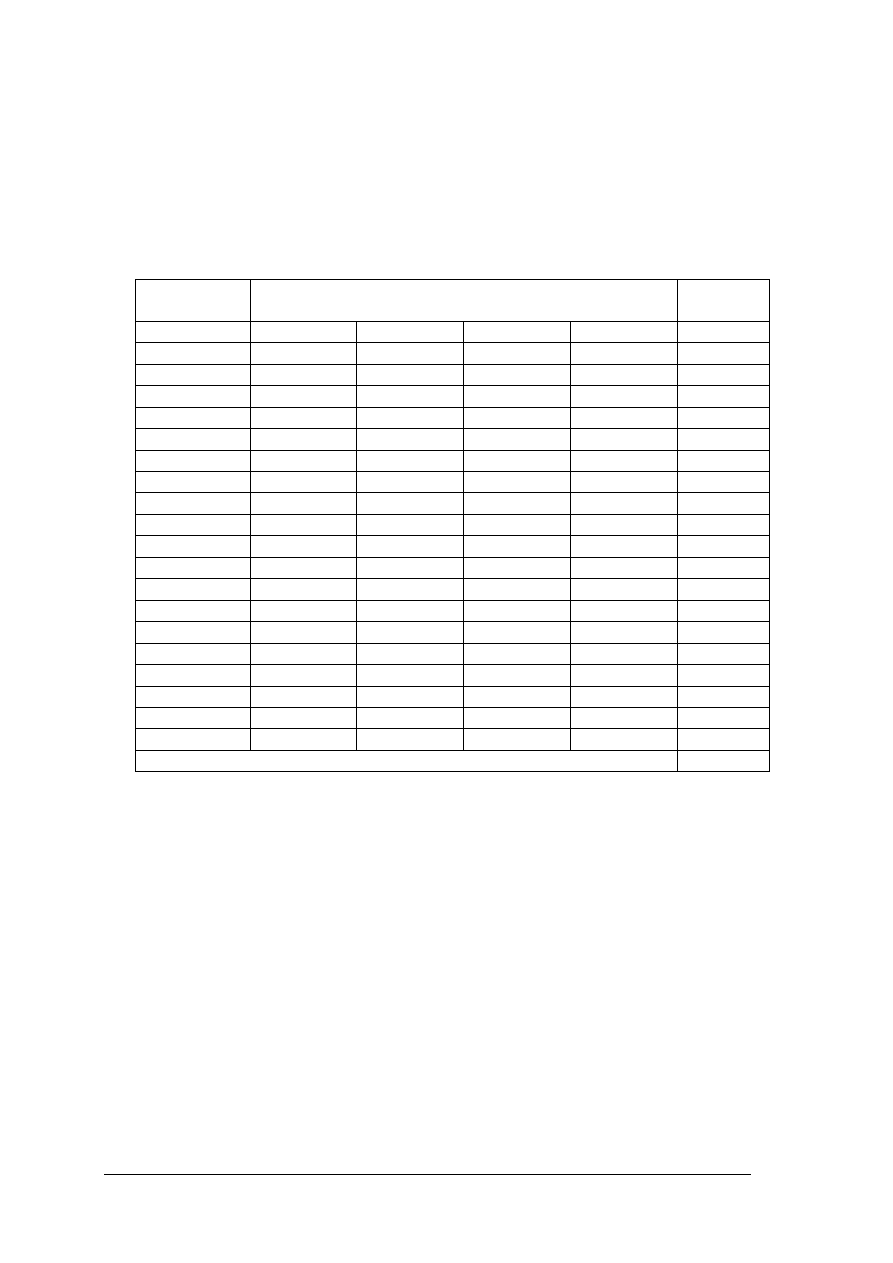

w temperaturze 1100°C oraz maksymalne temperatury stosowania przedstawiono w tabeli 8.

Dla porównania podano również współczynniki dla zwartych materiałów ogniotrwałych,

w tym karborundowy należących do najlepszych ceramicznych przewodników ciepła.

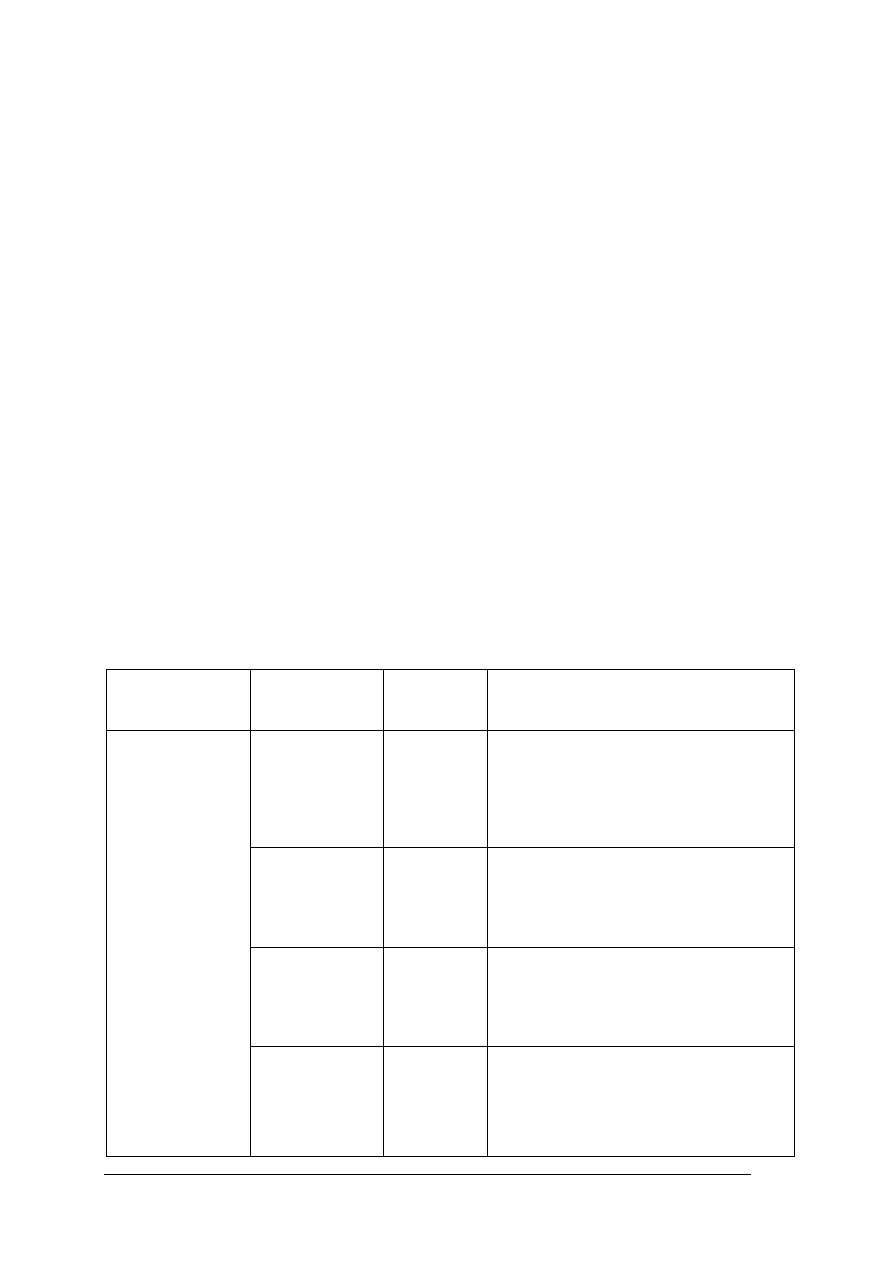

Tabela 8. Współczynniki przewodzenia ciepła i maksymalne temperatury stosowania wybranych materiałów

ceramicznych

Rodzaj wyrobów

Współczynnik przewodzenia

ciepła w temp.1000°C, W/mK

Maksymalna temperatura

stosowania °C

prostki i kształtki porowate

szamotowe

0,60

1100

prostki i kształtki porowate

wysokoglinowe

0,46

1450

prostki i kształtki porowate

korundowe

0,47

1600

beton lekki korundowy

kulkowy na bazie cementu

glinowego

0,80

1800

włókniste glinokrzemianowe

(95% Al

2

O

3

i 5% SiO

2

0,38

1600

zwarte korundowo- mulitowe

3,20

1700

zwarte karborundowe

(87% SiC)

11,5

1600

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie jest podstawowe kryterium doboru materiałów ściernych?

2.

Jaka powinna być twardość materiału ściernego w stosunku do materiału obrabianego?

3.

Jakie są podstawowe materiały ścierne i ich stopnie twardości?

4.

Jakie są rodzaje wyrobów ceramicznych?

5.

Jakie wyroby zaliczamy do ceramiki budowlanej?

6.

Jakie wyroby zaliczamy do materiałów ogniotrwałych?

7.

Jakie wyroby zaliczamy do materiałów termoizolacyjnych?

„Projekt współfiansowany ze środków Europejskiego Funduszu Społecznego”

33

4.5.3. Ćwiczenia

Ćwiczenie 1

Ustal, który materiał ścierny będzie odpowiedni, do szlifowania powierzchni elementu

wykonanego z materiału o stopniu twardości w skali Mohsa równym 8,5.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

ustalić jaki stopień twardości w skali Mohsa musi mieć materiał ścierający,

2)