Elektrochemiczna ochrona zbrojenia w elementach żelbetowych

Trwałość konstrukcji - zachowanie jej właściwości użytkowych oraz nośności i stateczności w określonym czasie.

Według dyrektywy Unii Europejskiej (89/106/ECC) obiekty budowlane powinny spełniać następujące wymagania

podstawowe w zakresie:

nośności i stateczności,

bezpieczeństwa pożarowego,

higieny, zdrowia i ochrony środowiska,

− bezpieczeństwa użytkowania,

− ochrony przed hałasem,

− oszczędności energii i izolacyjności termicznej.

Skuteczna ochrona konstrukcji żelbetowych wymaga przedstawienia ustaleń początkowych, dotyczących przede

wszystkim:

− wymaganego okresu użytkowania konstrukcji,

− wymagań, jakie powinna spełniać konstrukcja,

− oczekiwanych

oddziaływań środowiskowych,

− kształtu elementów i szczegółów rozwiązań konstrukcyjnych,

− przewidywanej

jakości wykonawstwa i poziomu kontroli realizacji,

− specjalnych

śródków zabezpieczających,

− przewidywanych warunków utrzymania konstrukcji w zamierzonym okresie użytkowania.

Podstawowymi wymaganiami zapewniającymi trwałość konstrukcji są:

− ustalenie

grubości otuliny: ochrona zbrojenia, odpowiednia szczelność betonu,

− dobór

właściwego składu mieszanki betonowej,

− określenie możliwości występowania rys,

− sposób wykonawstwa oraz pielęgnacji betonu,

− zastosowanie

odpowiednich

materiałów,

− wymagania normowe i jakościowe.

Ochrona konstrukcji żelbetowych

Wybór metody ochrony konstrukcji uzależniony jest m.in. od następujących czynników:

źródła powstania korozji,

działania czynników agresywnych,

rodzaju, stężenia, częstotliwości i przewidywanego czasu oddziaływania czynników agresywnych,

stopnia skażenia budowli przez czynniki agresywne,

stopnia karbonatyzacji betonu,

grubości otuliny,

wpływu ujemnych temperatur,

czynników mechanicznych działających na budowlę,

warunków klimatycznych, w jakich konstrukcja jest eksploatowana.

Korozja elementów żelbetowych samorzutne procesy destrukcyjne zachodzące w materiale, prowadzące do

pogorszenia jego cech użytkowych, a w krańcowych przypadkach do całkowitego zniszczenia.

Korozja fizyczna:

siły zewnętrzne i związane z nimi odkształcenia materiału,

niewłaściwa temperatura użytkowania, jej zmiany,

woda: wymywanie składników, destrukcja mrozowa,

zmienne zawilgocenie materiału (cykliczne pęcznienie i skurcz).

Korozja biologiczna: działanie organizmów żywych.

Korozja chemiczna: reakcje chemiczne składników materiału, np. korozja wewnętrzna.

Procesy chemiczne niszczące beton:

procesy ługujące,

procesy wywoływane przez kwasy,

wymiana jonów wapnia - efekt „podwójnej wymiany",

powstawanie soli krystalizujących z dużą ilością wody,

korozja węglanowa,

karbonatyzacja,

korozja spowodowana przez oleje, smoły itp.

Metody ochrony konstrukcji żelbetowych:

1) metody elektrochemiczne:

− ochrona katodowa, ochrona protektorowa,

− elektrochemiczne usuwanie chlorków,

− realkalizacja

skarbonatyzowanego

żelbetu,

− elektroosadzanie;

2) stosowanie powłok ochronnych:

− powłoki cementowe (wzrost pH środowiska),

− izolujące powłoki np. epoksydowe;

konieczność zapewnienia ciągłości powłoki w czasie użytkowania konstrukcji budowlanej

3) metoda migrujących inhibitorów korozji

4) ochrona poprzez zmniejszenie stopnia oddziaływania czynników agresywnych (np. poprzez odpowiednią

lokalizację budynków)

5) odpowiednie zaprojektowanie i technologiczne wykonanie konstrukcji żelbetowych (klasa betonu,

porowatość, wodoszczelność, układanie, zagęszczanie i pielęgnacja mieszanki betonowej)

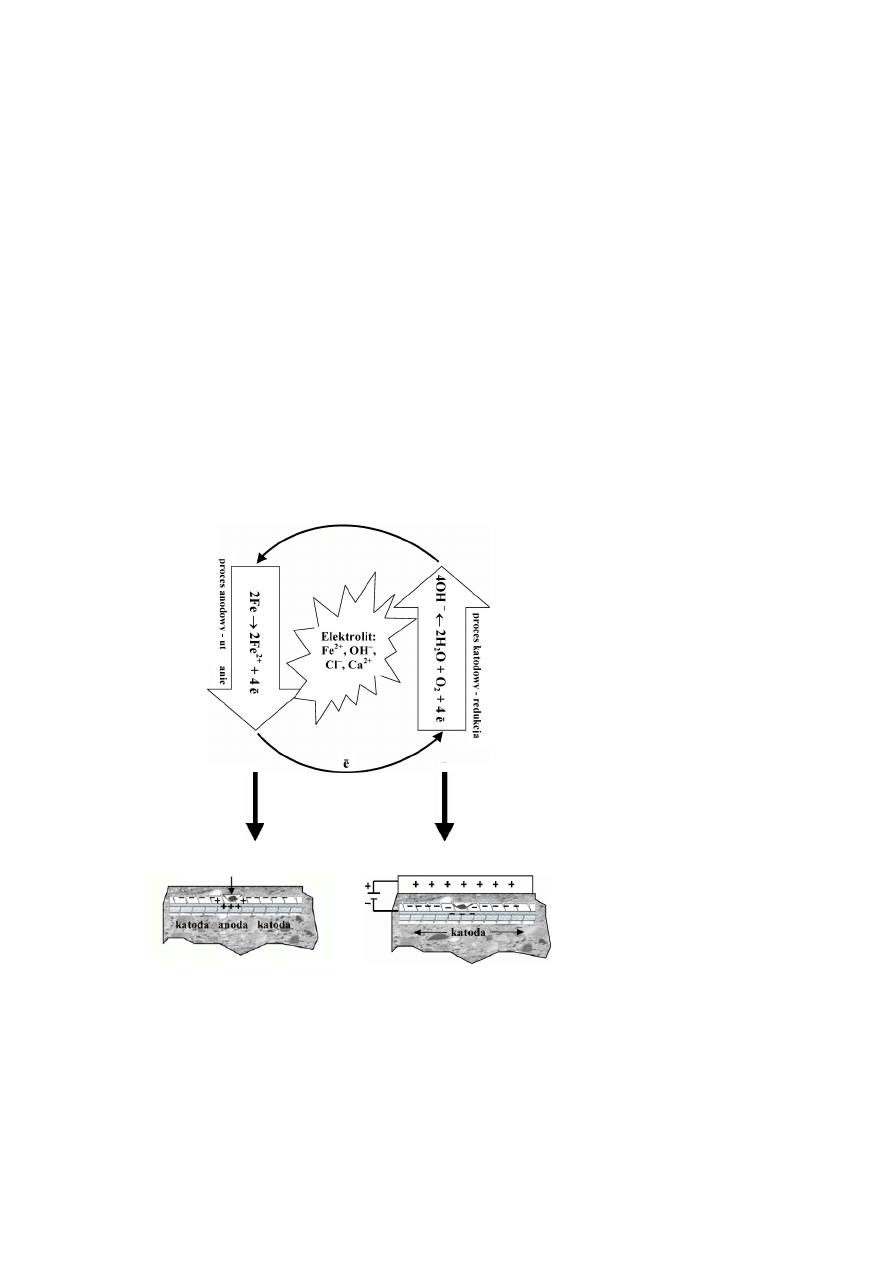

Ochrona katodowa

za pomocą zewnętrznego prądu stałego niskonapięciowego (z tzw. wymuszonym przepływem prądu)

bardzo ważny jest odpowiedni moment włączenia ochrony (niszczenie naturalnej warstwy pasywnej)

stosuje się anody siatkowe z metali szlachetnych (np.Pt, Ti/Pt), umieszczone najczęściej na zewnątrz elementu

betonowego

FeCl

2

, FeO(OH) anoda

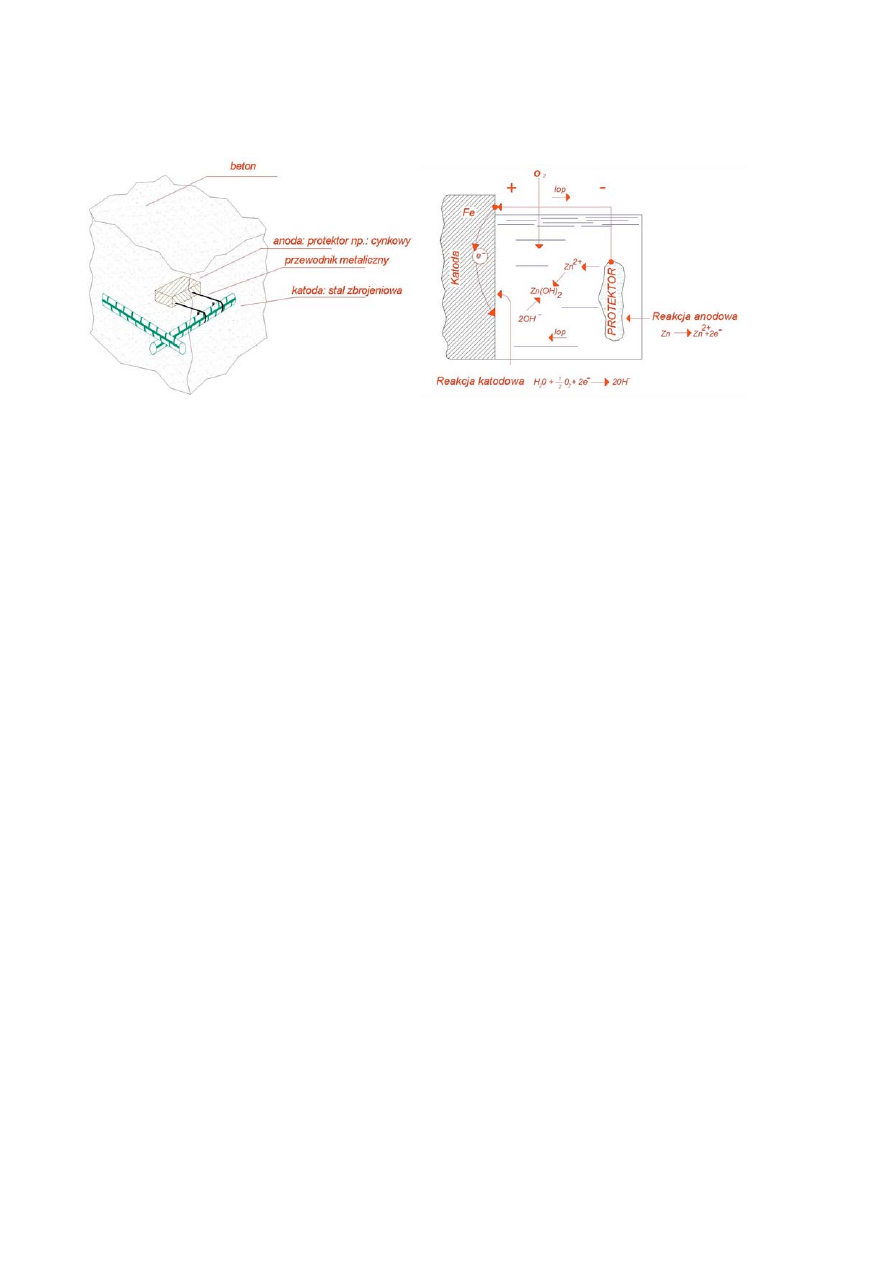

Ochrona protektorowa

za pomocą roztwarzalnych anod (tzw. metoda traconej anody)

protektory są niżej w szeregu napięciowym, niż materiał chroniony, np. Zn (-800mV), Mg (-2380mV), Al (-1666mV),

Fe (-440mV)

⇒ ochrona Fe

połączenie stali (K) z protektorem (A) w ogniwo galwaniczne

Zn(OH)

2

- tzw. osady katodowe

Warunki konieczne zastosowania ochrony protektorowej:

− obecność środowiska korozyjnego, przewodzącego prąd elektryczny,

− konstrukcja musi wykazywać ciągłość elektryczną.

Zalety stosowania ochrony protektorowej:

− niezależność od źródła prądu,

− stosunkowo wysoka sprawność prądowa,

− łatwość instalowania,

− możliwość stosowania do ochrony lokalnej (np. w miejscach szczególnego zagrożenia konstrukcji),

− znikomy

wpływ na sąsiednie, niechronione elementy.

Wady ochrony protektorowej:

− nieodwracalna

strata

materiału anody i wynikająca z tego potrzeba jej wymiany,

− może stwarzać dla zbrojenia zagrożenie kruchością wodorową (nie jest zalecana do ochrony elementów

strunobetonowych),

− wymaga

ciągłości zbrojenia w elemencie chronionym.

Uwaga: niszczy naturalną ochronę stali (warstwa pasywna)

⇒ odpowiedni moment włączenia ochrony

protektorowej.

Elektrochemiczne usuwanie chlorków

− mechanizm, jak przy ochronie katodowej, anody zewnętrzne,

− wyższe parametry prądowe (1-4 A/m2),znaczny wzrost temperatury w strefie zbrojenia,

− migracja chlorków w kierunku od zbrojenia do anody,

− czas trwania procesu: 4-10 tygodni,

− można usunąć 20-80% chlorków z betonu.

Realkalizacja skarbonatyzowanego żelbetu

− mechanizm, jak przy ochronie katodowej,

− gęstość prądu 0,2 - 1 A/m2,

− generowane na stali zbrojeniowej (K) jony OH

-

alkalizują powierzchnię zbrojenia i wywołują repasywację

(można uzyskać pH betonu 12,5-13,5),

− czas trwania: do kilkunastu dni,

− bardzo wysoki koszt procesu, 3-4 razy droższy od tradycyjnej wymiany otuliny betonowej; stosowany np. przy

konieczności zachowania oryginalnej struktury obiektu.

Elektroosadzanie - elektrochemiczne wypełnianie rys przebiegających wzdłuż i w poprzek zbrojenia:

− przyłożenie ujemnego potencjału do zbrojenia - elektromigracja jonów Ca2+, Mg2+, Zn2+ w kierunku zbrojenia,

które po osadzeniu tworzą np. wodorotlenki czy węglany; konieczny elektrolit zewnętrzny na powierzchni

betonu - źródło jonów,

− 0,5 - 1,0 A/m2,

− czas: 4-20 tygodni,

− metoda nowa i dotychczas mało rozpowszechniona.

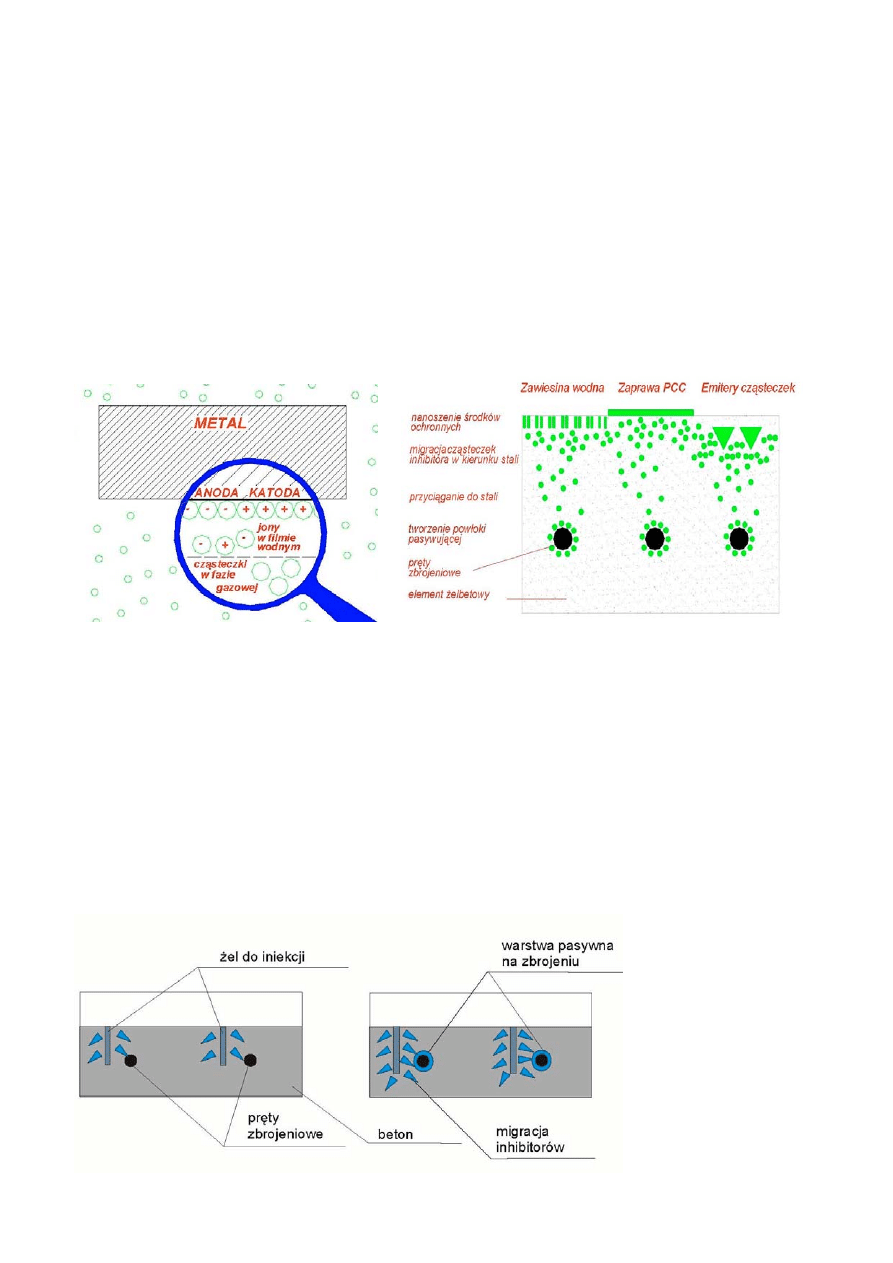

Metoda migrujących inhibitorów korozji (MCI) - ograniczanie procesów korozyjnych poprzez dodatek

inhibitorów.

Ze względu na sposób oddziaływania rozróżnia się:

− inhibitory anodowe - substancje o właściwościach utleniających (np. chromiany), w przypadku

niewystarczającej ilości inhibitora może dojść lokalnie do korozji wżerowej;

− inhibitory katodowe - "bezpieczne" (np. związki Zn, Mg, Mn); przesuwają potencjał metalu w kierunku

bardziej ujemnym; powstają korzystne osady katodowe (np. węglany, wodorotlenki);

− inhibitory mieszane anodowo-katodowe - MCI, hamują zarówno procesy anodowe i katodowe

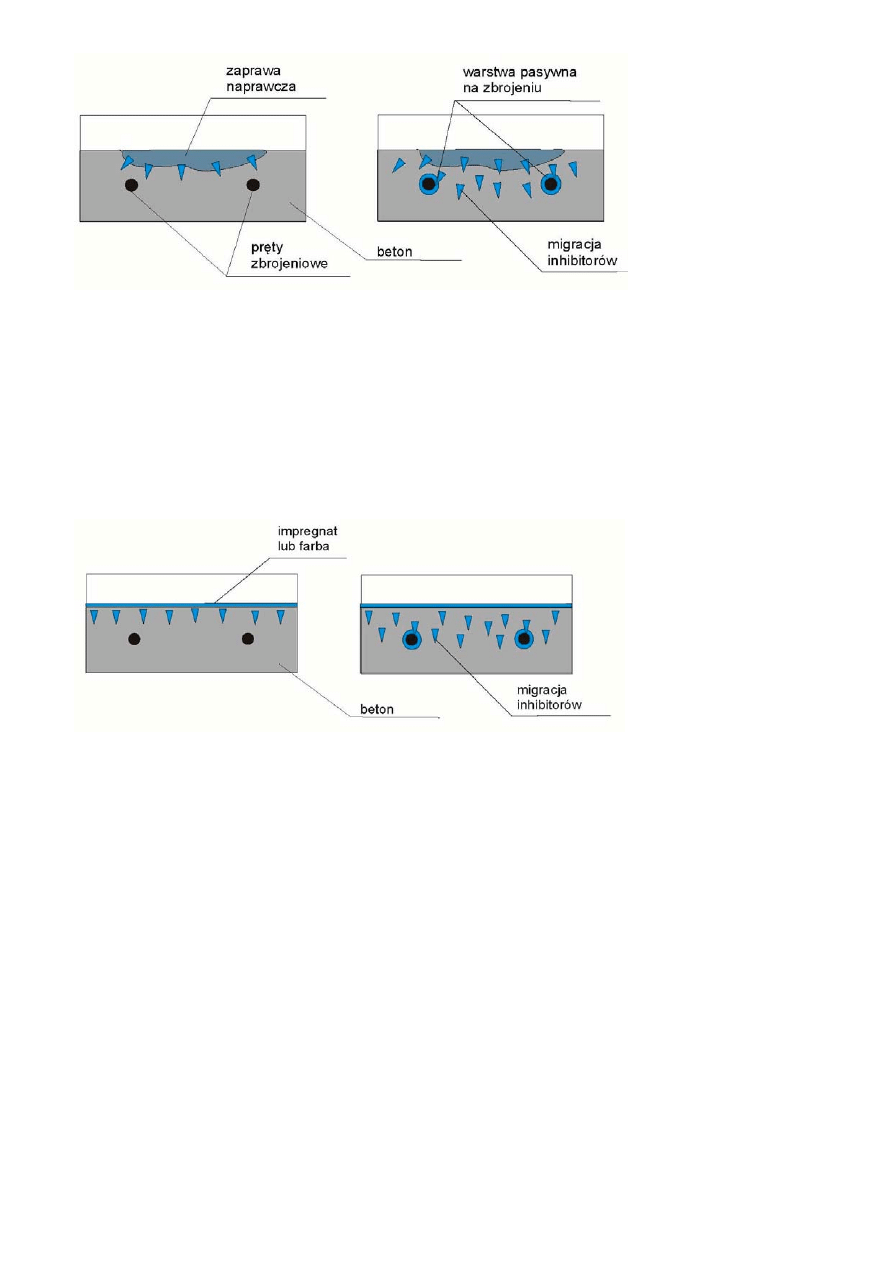

Schemat czynności przy przeprowadzeniu naprawy z wykorzystaniem migrujących inhibitorów korozji:

− przygotowanie

podłoża - usunięcie zabrudzeń, niespójnego i uszkodzonego betonu,

− zabezpieczenie odkrytego zbrojenia - naniesienie na pręty materiału zawierającego MCI o właściwościach

pasywujących,

− warstwa sczepna - nałożenie zaprawy, zawierającej MCI,

− warstwa naprawcza - wypełnienie ubytki zaprawą z MCI i zatarcie powierzchni,

− naniesienie

powłok ochronnych i dekoracyjnych.

Zalety MCI:

− możliwość przemieszczania się, zarówno w młodym, jak i stwardniałym betonie,

− nie

zmieniają cech fizycznych betonu,

− ich

użycie nie wymaga korygowania receptur mieszanek betonowych.

Wady MCI:

− trudny do określenia czas dotarcia cząsteczek do zbrojenia

− niepewność działania przy dużym skażeniu jonami Cl

-

.

Wyszukiwarka

Podobne podstrony:

elektro jadr, Agnieszka Olesiak

Agnieszka Galos Bankowość elektroniczna

Napęd Elektryczny wykład

Podstawy elektroniki i miernictwa2

elektryczna implementacja systemu binarnego

urządzenia elektrotermiczn

Podstawy elektroniki i energoelektroniki prezentacja ppt

Elektryczne pojazdy trakcyjne

elektrofizjologia serca

Ćwiczenia1 Elektroforeza

elektrolity 3

Urządzenia i instalacje elektryczne w przestrzeniach zagrożonych wybuchem

Elektroforeza DNA komórkowego BioAut1, BioAut2 i Ch1

Instalacje elektroenergetObl1

08 Elektrownie jądrowe obiegi

U 8 Zestyki w aparatach elektrycznych

więcej podobnych podstron