6

/ 2 0 1 3

25

T E C H N I K A

d e n t y s t y c z n a

Masy osłonowe

zamykać wewnątrz pęcherzyków

powietrza. Masa po zmieszaniu daje

się łatwo wylewać. Czas pracy i czas

wiązania takiego materiału powinien

wynosić nie więcej niż 10-15 minut.

Po związaniu materiał ma odpowied-

nią wytrzymałość mechaniczną (oko-

ło 10 MPa), tak aby podczas samej

manipulacji nie uległ uszkodzeniu.

Ważna jest odpowiednia wytrzyma-

łość w wysokiej temperaturze, która

nie może ulec drastycznemu obniże-

niu, aby roztopiony metal o dużej gę-

stości nie spowodował pęknięcia całej

formy i nie wypłynął na zewnątrz.

Jednym z najistotniejszych parame-

trów całej masy osłonowej jest kom-

pensacja skurczu wosku oraz meta-

lu, które, przechodząc z fazy ciekłej

do stałej, ulegają skurczowi. Kolejną

sprawą jest odpowiednia porowatość

samego materiału, tak aby powietrze

oraz produkty gazowe, które powstają

w wyniku spalania się wosku, mogły

swobodnie wydostać się na zewnątrz.

Obojętność masy w stosunku do od-

lewanego metalu powinna być taka,

aby nie powodowała ona jego korozji.

Po zakończonym procesie odlewni-

czym oraz po ochłodzeniu masa osło-

nowa winna w łatwy sposób ulec od-

dzieleniu się od powierzchni metalu.

I oczywiście kluczowy parametr

– jej cena nie może być za wysoka.

Dlatego też producenci tego typu ma-

teriałów wytwarzają kilka różnych

klas mas osłonowych różniących się

składem oraz zastosowaniem.

P

odział

mas

osłonowych

Masy osłonowe można podzielić za-

sadniczo ze względu na:

Opiera się ona, jak powszechnie wia-

domo, na uformowaniu – wymode-

lowaniu danego elementu z wosku

odlewniczego, zatopieniu tego ele-

mentu w masie formierskiej (masie

osłonowej), a następnie, po związa-

niu tejże masy, wypaleniu w wysokiej

temperaturze. Podczas tego procesu

wosk ulega całkowitej eliminacji,

co daje miejsce na roztopiony metal,

który w trakcie procesu odlewniczego

wypełnia całkowicie powstałą prze-

strzeń.

s

kład

mas

osłonowych

Jeśli do tego typu zagadnienia podej-

dziemy w sposób bardzo ogólny,

we wszystkich typach mas osłono-

wych daje się wyróżnić dwa zasad-

nicze elementy. Jednym z nich jest

materiał odporny na wysoką tem-

peraturę (kwarc, krystobalit), zaś

drugim lepiszcze, którego zadaniem

jest spojenie elementów materiału

ogniotrwałego. Zadaniem materia-

łu ogniotrwałego jest wytrzymanie

wysokiej temperatury, jednocześnie

musi on być odporny na utlenianie,

korozję oraz musi odpowiednio

zwiększać wymiary pod wpływem

temperatury.

Na samym początku warto byłoby

zdefiniować, jakimi cechami powi-

nien odznaczać się „idealny” materiał

formierski.

Podstawowym wyznacznikiem jest

na pewno jego drobna granulacja,

która pozwala na uzyskanie gładkiej

powierzchni odlanego elementu me-

talowego. Dodatkowo, po zmiesza-

niu proszku z płynem powinien się

on dać w łatwy sposób zarobić i nie

TITLE

Casing investment

Słowa kLuCzowE

masa osłonowa

STrESzCzEnIE

Celem artykułu jest

przedstawienie czytelnikowi zagadnień

związanych z masami osłonowymi,

ich składu techniki pracy, właściwości,

a także potencjalnych źródeł

niepowodzeń.

kEy wordS

casing investment

SuMMary

This article aims

to shift the reader issues conected

with investments, their composition

techniques, properties and potential

sources of failure.

dr Zbigniew Raszewski

P

odczas wykonywania

w laboratorium

uzupełnień, których skład-

nikami są elementy

metalowe, w 90% przy-

padków posługujemy się

techniką odlewniczą. Pod-

stawową jej metodą, znaną

już niemal od starożytności

(około 3000 lat p.n.e.), jest

technika traconego wosku.

N

o w o c z e s N y

T

e c h N i k

D

e N T y s T y c z N y

26

T E C H N I K A

d e n t y s t y c z n a

• temperaturę samego procesu od-

lewniczego: wysokotemperaturowe

– masy osłonowe na bazie fosfora-

nów i krzemianów – oraz nisko-

temperaturowe, gdzie lepiszczem

jest gips – ostatnio coraz rzadziej

stosowane,

• różnice w głównym składniku mas,

czyli masy na bazie krzemianów

(kwarc, krystobalit), tlenku magne-

zu oraz tlenku cyrkonu,

• użyte lepiszcze, np.: gips, fosfora-

ny (fosforany sodowe i amonowe),

związki krzemoorganiczne (tetra-

metoksysilan itd.)

Dodatkowo do mas osłonowych

dodaje się różnego typu modyfika-

tory, których zadaniami są regulacja

czasu wiązania, wpływ na ekspansję,

zmniejszenie warstwy tlenków na po-

wierzchni metalu. Jako dodatków uży-

wa się więc grafitu, talku czy też miki.

z

miany

fizyczne

i

chemiczne

zachodzące

w

masie

osłonowej

Pod

wPływem

temPeratury

Najbardziej popularnymi materia-

łami używanymi w masach osłono-

wych są surowce pochodzenia mi-

neralnego zawierające dużą ilość

dwutlenku krzemu. Atom krzemu

ma 4 elektrony walencyjne, co po-

zwala na uzyskanie przestrzennej

struktury. Podstawową odmianą kry-

stalograficzną jest więc sieć heksago-

nalna, tak jak w przypadku kwarcu.

Inna odmiana – trydymit – ma struk-

turę kubiczną.

Podczas ogrzewania do wysokich

temperatur zachodzą dwa zjawiska,

które są odpowiedzialne za zwięk-

szenie objętości całego materiału.

Na samym początku następują prze-

sunięcia pomiędzy atomami – powo-

duje to zmniejszenie gęstości samego

materiału, a w przypadku dalszego

podnoszenia temperatury następuje

zniszczenie struktury krystalicznej.

Ochładzając gwałtownie tego typu

krzemionkę, uzyskuje się amorficz-

1

Masa osłonowa i metal

2

Konstrukcja metalowa po uwolnieniu z masy, która powinna w dosyć

łatwy sposób odseparować się od metalu

3

Po wypiaskowaniu ostrokonturowym Al

2

O

3

1

2

3

fo

t. ar

chiwum autor

ów

6

/ 2 0 1 3

27

T E C H N I K A

d e n t y s t y c z n a

ną strukturę kwarcu. Długotrwałe ogrzewanie kwarcu

w wysokich temperaturach prowadzi do uzyskania ko-

lejnej odmiany zwanej krystobalitem. Jeśli taki kwarc

zaczniemy ogrzewać powtórnie, może on przechodzić

z formy α (stabilnej w niskich temperaturach) do formy β.

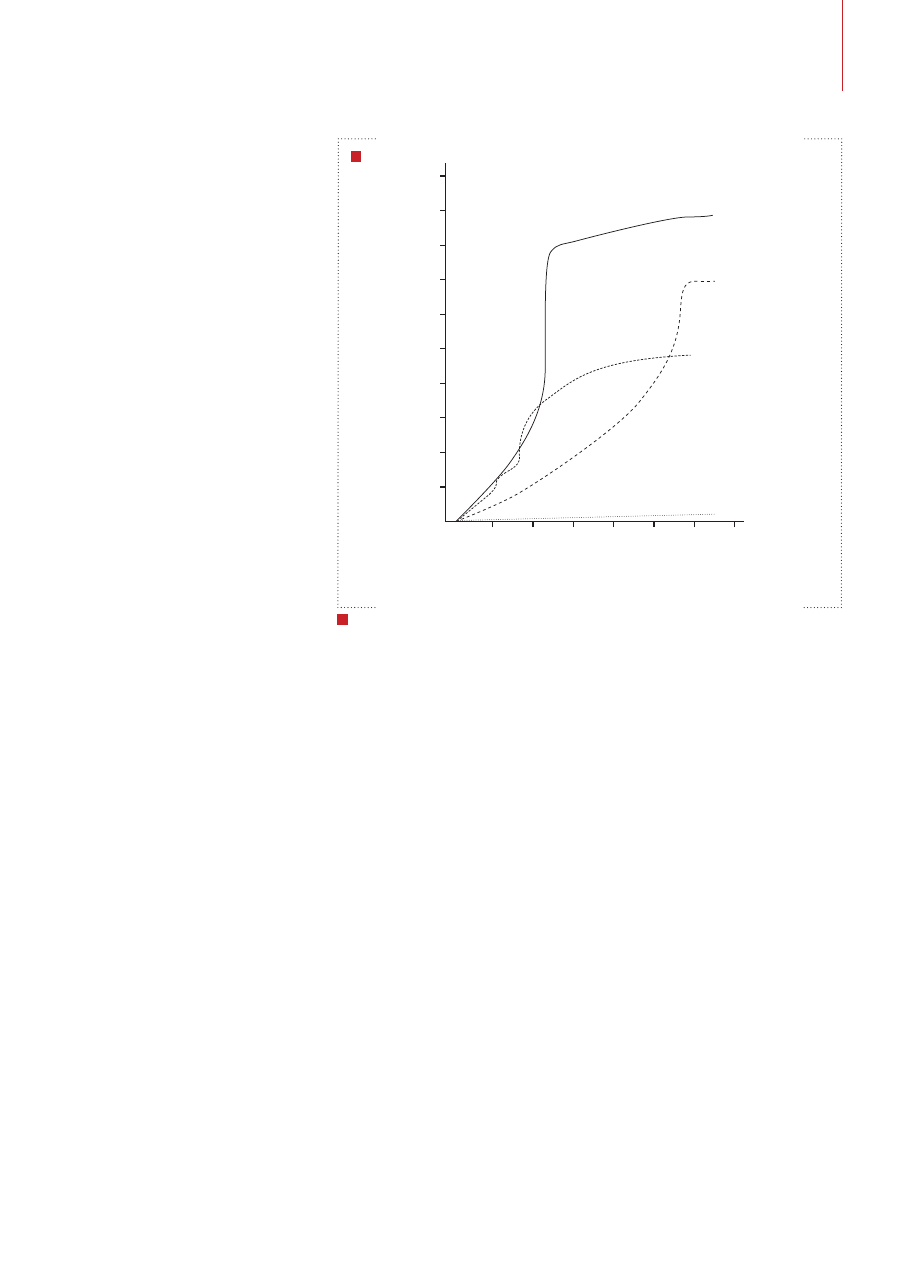

Ekspansja termiczna kwarcu z powiększeniem objęto-

ści zachodzi w temperaturze 575°C (1,4%). Krystobalit

charakteryzuje się niższą temperaturą, podczas której

zachodzi zwiększenie objętości o 1,6% (przedział tempe-

raturowy 200-270°C).

Trydymit ma dwie temperatury, podczas których zwięk-

sza swoją objętość o około 1% (1170°C i 1630°C).

Masy osłonowe

używane do odlewów metali nieszlachetnych

Ponieważ tego typu metale odznaczają się wyższymi

temperaturami mięknięcia (powyżej 100°C), nie mogą

być do nich używane masy osłonowe na bazie gipsu,

gdyż ulega on rozkładowi w temperaturze powyżej

900°C z wydzieleniem dwutlenku siarki o silnych wła-

ściwościach korodujących. Jako lepiszcze stosuje się

więc fosforany. Ze względu na zastosowanie fosforanowe

masy osłonowe dzieli się na: masy przeznaczone do wy-

konywania koron, mostów, wkładów i nakładów oraz

masy do wykonywania konstrukcji metalowych i protez

szkieletowych.

Zawierają one w swoim składzie około 20% lepiszcza

składającego się z fosforanu amonowo-magnezowe-

go (NH

4

MgPO

4

6H

2

O) oraz diwodorofosforanu amonu

(NH

4

H

2

PO

4

) jako składników o charakterze kwasowym

oraz tlenku magnezu MgO (zasady).

Głównym składnikiem odpowiedzialnym za ekspansję

termiczną jest oczywiście kwarc, krystobalit lub ich mie-

szanina.

Składnikiem płynnym tego typu mas jest koloidalna

krzemionka, która jest odpowiedzialna za zwiększenie

ekspansji termicznej oraz zwiększenie twardości całej

masy (uwaga – nie można jej przemrozić!). Czasami doda-

wana jest niewielka domieszka węgla, który jest odpowie-

dzialny za redukcję nadmiernej warstwy tlenków:

NH

4

H

2

PO

4

+ MgO + 5H

2

O NH

4

Mg PO

4

* 6H

2

O

→ NH

4

MgPO

4

* 6H

2

O

Reakcja wiązania masy osłonowej jest typową reakcją

kwasu (fosforany i diwodorofosforany) i zasady (MgO).

Na samym początku, po związaniu masy w temperatu-

rze pokojowej, uzyskujemy lepiszcze w postaci fosforanu

amonowo-magnezowego, o strukturze koloidalnej, która

otacza nieprzereagowane cząstki tlenku magnezu. Kiedy

umieszczamy pierścień z masą w piecu i zaczynamy ogrze-

wać, pod wpływem zwiększania temperatury w lepiszczu

zachodzą różnego typu przemiany:

MgO + NH

4

H

2

PO

4

+ H

2

O

→ (NH

4

Mg PO

4

* 6H

2

O)n

W temperaturze około 50°C dochodzi do dehydratacji

nadmiaru wody użytej do zarobienia masy. Sama krze-

mionka też jest przecież wodną zawiesiną. Kiedy tem-

peratura zaczyna wzrastać do około 160°C, cząsteczki

fosforanu tracą wodę krystaliczną:

(NH

4

Mg PO

4

* H

2

O)

Dalsze ogrzewanie do temperatury około 600°C powo-

duje powstanie fazy niekrystalicznej pirofosforanu ma-

gnezu Mg

2

P

2

O

7

, a kolejnemu przyrostowi temperatury to-

warzyszy pojawienie się fazy krystalicznej, by ostatecznie

r e k l a m a

Ze względu na zastosowanie

fosforanowe

masy osłonowe

dzieli się na: masy

przeznaczone do wykonywania koron,

mostów, wkładów i nakładów oraz masy

do wykonywania konstrukcji metalowych

i protez szkieletowych.

N

o w o c z e s N y

T

e c h N i k

D

e N T y s T y c z N y

28

T E C H N I K A

d e n t y s t y c z n a

Zalety

Wady

Wysoka odporność po związaniu

w temp. pokojowej

Odporność po wypaleniu – trudność

w uwolnieniu elementu metalowego

Wytrzymałość po wypaleniu, małe

prawdopodobieństwo pęknięcia pod-

czas wlewania metalu

Duży wpływ zmian w ekspansji termicznej

w zależności od proporcji mieszania kolo-

idalnej krzemionki i wody

Wytrzymuje temperaturę do 1375°C

Duża reaktywność ze stopami metali nie-

szlachetnych, co powoduje grubą warstwę

tlenków

Tab. 1. Masy fosforanowe na bazie fosforanu magnezu – zalety i wady

G

E

C

B

D

A

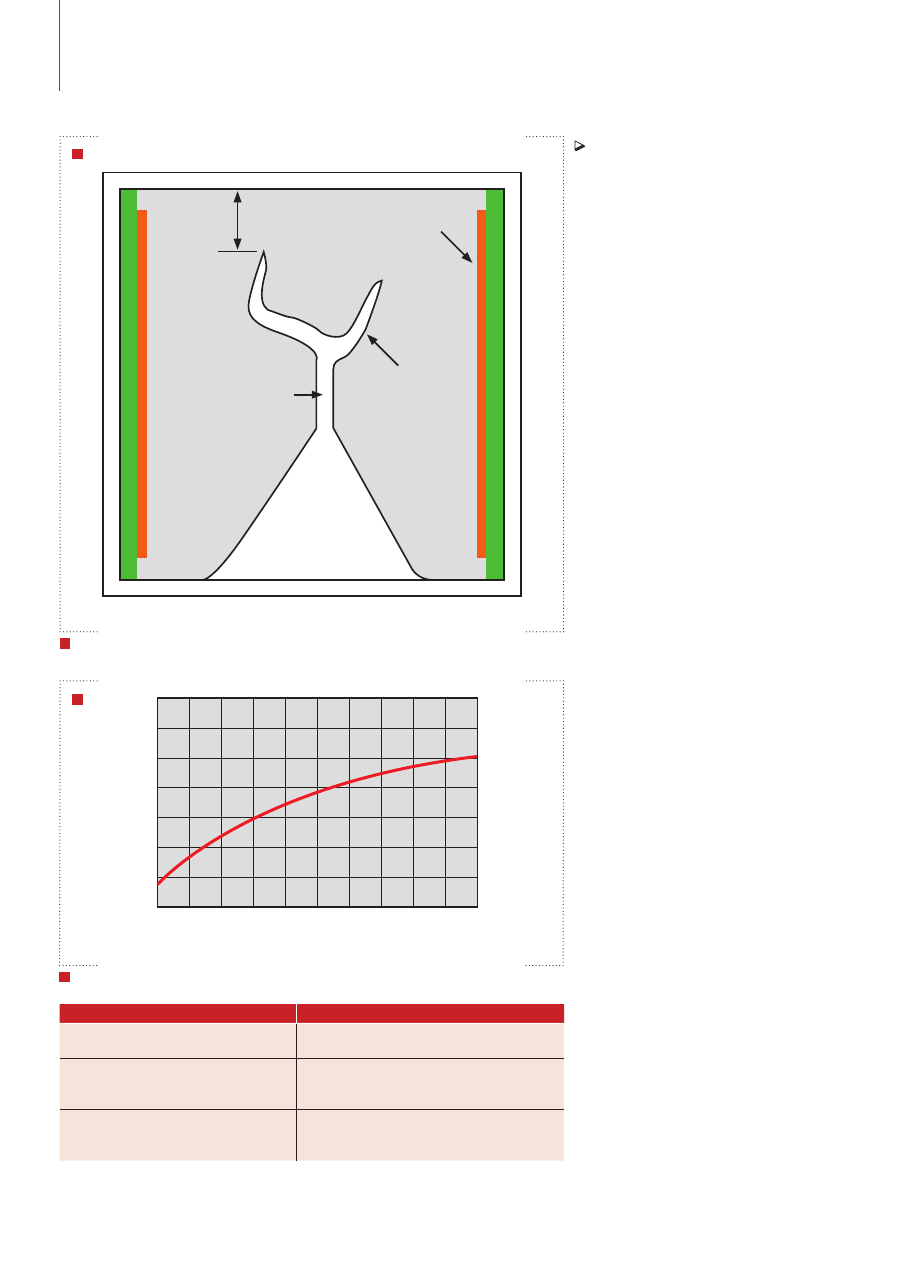

4

Technika traconego wosku (Taggart, 1907). A – ß lej; B – ß kanał dolotowy; C – ß element woskowy;

D – ß masa formierska; E – ß pierścień; G – ß grubość masy osłonowej

5

Wpływ ilości krzemionki koloidalnej w fosforanowych masach osłonowych na rozszerzalność masy

w temperaturze 1040°C pirofosforan

przeszedł w sól Mg

3

(P

2

O

7

)

2

.

Jeśli do zarobienia masy osłonowej

użyjemy koloidalnej krzemionki,

wówczas materiał ten będzie miał

ekspansję termiczną. Jeśli użyjemy

czystej wody, może spotkać nas przy-

kra niespodzianka i odlew metalowy

nie będzie pasował do modelu i w ja-

mie ustnej, gdyż masa nie zrówno-

waży skurczu metalu. Fosforanowe

masy formierskie odznaczają się

czasem pracy około 2 minut, a cał-

kowitym czasem wiązania – około

30-60 minut.

Na czas wiązania ma wpływ szereg

czynników:

• temperatura (dodatkowo sama re-

akcja jest reakcją egzotermiczną,

czyli wydziela się ciepło podczas

wiązania masy),

• mieszanie za pomocą mieszadła

próżniowego przyspiesza czas wią-

zania,

• zwiększenie ilości płynu wydłuża

czas pracy masy.

Odporność na zgniatanie tego typu

materiałów waha się w przedziale

9-15 MPa. Ekspansja, czyli zwięk-

szenie objętości podczas wiązania,

to około 0,4%. Jeśli masa będzie mo-

gła związać w obecności nadmiaru

wody (wkładka w pierścieniu), to eks-

pansja higroskopijna wynosi dodatko-

wo 0,6-0,8%.

Masa fosforanowa zarobiona

z samą wodą ma ekspansję termicz-

ną około 0,8% (+0,4% podczas wią-

zania, całkowita ekspansja wyniesie

+1,2% ). Dla porównania z koloidalną

krzemionką 1,2% (+0,4%, co daje cał-

kowitą ekspansję na poziomie +1,6%).

M

asy

osłonowe

do

odlewów

stopów

tytanu

W ostatnich latach tytan, ze względu

na swoją wysoką biokompatybilność,

znajduje coraz szersze zastosowanie

w technice dentystycznej. Jednak

ze względu na łatwość utleniania

oraz wysoką temperaturę topnie-

percent liquid concentration

per

cent exp

ansion

0

1.4

1.2

1.0

0.8

0.6

0.4

0.2

0

10

20

30

40

50

60

70

80

90 100%

4

5

6

/ 2 0 1 3

29

T E C H N I K A

d e n t y s t y c z n a

nia (1668°C) jest materiałem trud-

nym do odlewów. Dodatkowo coraz

bardziej powszechna technologia

CAD/CAM, gdzie daną konstrukcję

można uzyskać w metodach mniej

praco- i czasochłonnych, wypiera

samą technologię odlewu tytanu.

Skurcz tytanu podczas odlewu wynosi

1,8-2,0%. Dodatkowo, aby powierzch-

nia tytanu nie reagowała z tlenem

z powietrza, cały proces powinien za-

chodzić w ochronnej atmosferze gazu

obojętnego, jakim jest argon.

Masy osłonowe do tego typu odle-

wów składają się z:

• tlenku magnezu i fosforanów jako

lepiszcza, zaś za ekspansję termicz-

ną są odpowiedzialne różnego typu

materiały, takie jak: Al

2

O

3

, ZrO

2

,

SiO

2

, ZrSiO

4

, LiAlSi

2

O

6

,

• mniej popularnego układu: krze-

mian etylu oraz MgO, Al

2

O

3

, SiO

2

,

• tlenku cyrkonu, kwasu fosforowego,

• w literaturze można spotkać też ce-

menty na bazie tlenku glinu oraz

MgO, Zr.

Według badaczy japońskich najbar-

dziej reaktywnym składnikiem z roz-

topionym tytanem jest krzemionka,

która tworzy warstwy o grubości na-

wet 250 µm, następnie tlenek glinu

– grubość tego wytrącenia wynosi

około 100 µm, zaś najmniejsze war-

tości osiągnięto dla tlenków wapnia,

cyrkonu i magnezu – około 1 µm.

m

asy

osłonowe

na

bazie

tlenku

waPnia

Znajdują zastosowanie do odlewów

stopów tytanu. Składnikiem lepisz-

cza jest tlenek wapnia, zaś materia-

łem odpowiedzialnym za ekspansję

– tlenek cyrkonu. Reakcja wiązania

masy polega na przyłączeniu do tlen-

ku wapnia wody, co daje początkową

wytrzymałość masy oraz ekspansję:

CaO + H

2

O → Ca (OH)

2

Proces ten może zachodzić w spo-

sób trudny do kontroli i przez wiele

dni, dlatego też stosuje się tutaj gazo-

wy dwutlenek węgla:

CaO + H

2

O Ca(CO

3

) + Ca(OH)

2

Ekspansja podczas wiązania wyno-

si około 1,3%, a całkowita – do 2,5%.

m

asy

osłonowe

na

bazie

tlenku

cyrkonu

–

kwas

fosforowy

Masy osłonowe na bazie tlenku cyr-

konu znajdują zastosowanie w odle-

wach stopów tytanu. Proszek skła-

da się z mieszaniny ZrSiO

4

w około

30% oraz dwutlenku cyrkonu ZrO

2

.

Składnikiem płynu jest 15-proc.

kwas ortofosforowy. Zaletami tej

masy są: umiarkowana rozszerzal-

ność termiczna, łatwość przewodze-

nia ciepła, niska reaktywność z po-

wierzchnią roztopionego tytanu.

Właściwości fizyczne tej masy to:

proporcje mieszania proszek z pły-

nem 10:1, odporność na zgniatanie:

1 MPa po 24 godzinach, wytrzyma-

łość po wypaleniu: 10 MPa, rozsze-

rzalność: 0,31% do 1000°C, podczas

wiązania – 0,04%. Do zalet tej masy

należy też dodać szybkość umiesz-

czenia w piecu i szybki przyrost

temperatury. Całość wygrzewania

trwa około 20 minut. Powierzch-

nia uzyskanego odlewu jest bardzo

gładka.

q

Piśmiennictwo

1. Bae J.Y., Asaoka K.: Effects of colloidal silica

suspension mixing on porosity of phospha-

te-bonded investments after setting and he-

ating processes „Dent Mater J.”, 2013; 32 (3):

502-7.

2. Asaoka K., Bae J.Y., Lee H.H.: Porosity

of dental phosphate-bonded investments

after setting and heating processes. „Dent

Mater J.”, 2012; 31 (5): 835-42.

3. Zhang Z., Ding N., Tamaki Y., Hotta Y., Han-

-Cheol C., Miyazaki T.: Properties of expe-

rimental titanium cast investment mixing

with water reducing agent solution. „Dent

Mater J.”, 2012; 31 (5): 724-8.

4. Rodrigues R.C., Almeida E.P., Faria A.C., Ma-

cedo A.P., de Mattos Mda G., Ribeiro R.F.:

Effect of different investments and mold tem-

peratures on titanium mechanical proper-

ties. „J. Prosthodont Res.”, 2012; 56 (1): 58-64.

SiO

2

6

Rozszerzalność termiczna kwarcu, krystobalitu oraz tridymitu

2.0

1.8

1.6

1.4

1.2

1.0

0.8

0.6

0.4

0.2

exp

ansion – %

cristobalite

quartz

tridymite

Fused quartz

teMperature

100

212

200

392

300

572

400

752

500

932

600

1112

700

1292

°C

°F

6

Document Outline

Wyszukiwarka

Podobne podstrony:

technik artykul 2013 06 40592

technik artykul 2013 06 40602

technik artykul 2013 06 40581

technik artykul 2013 06 40582

technik artykul 2013 06 40604

technik artykul 2013 06 40601

technik artykul 2013 06 40597

technik artykul 2013 06 40600

technik artykul 2013 06 40595

technik artykul 2013 06 40590

technik artykul 2013 06 40593

technik artykul 2013 06 40585

technik artykul 2013 06 40598

technik artykul 2013 06 40587

technik artykul 2013 06 40599

technik artykul 2013 06 40596

technik artykul 2012 06 37650

technik artykul 2011 06 34347

technik artykul 2013 04 39762

więcej podobnych podstron