„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Damian Ostrowski

Planowanie zadań logistycznych w portach i terminalach

342[03].Z1.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr Monika Sarzalska

mgr inż. Edyta Majkowska

Opracowanie redakcyjne:

mgr Damian Ostrowski

Konsultacja:

mgr inż. Halina Bielecka

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 342[03].Z1.03

„Planowanie zadań logistycznych w portach i terminalach”, zawartego w modułowym

programie nauczania dla zawodu technik eksploatacji portów i terminali.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

4

3.

Cele kształcenia

5

4.

Materiał nauczania

6

4.1.

Istota i infrastruktura procesów logistycznych

6

4.1.1.

Materiał nauczania

6

4.1.2.

Pytania sprawdzające

15

4.1.3.

Ć

wiczenia

15

4.1.4.

Sprawdzian postępów

19

4.2.

Magazynowanie i procesy automatycznej identyfikacji ładunku

20

4.2.1.

Materiał nauczania

20

4.2.2.

Pytania sprawdzające

28

4.2.3.

Ć

wiczenia

28

4.2.4.

Sprawdzian postępów

30

4.3.

Ekologistyka i koszty logistyczne

31

4.3.1.

Materiał nauczania

31

4.3.2.

Pytania sprawdzające

36

4.3.3.

Ć

wiczenia

37

4.3.4.

Sprawdzian postępów

38

5.

Sprawdzian osiągnięć

6.

Literatura

39

43

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie ci pomocny w przyswajaniu wiedzy z zakresu planowania zadań

logistycznych w portach i terminalach.

W poradniku zamieszczono:

−

wymagania wstępne, czyli wykaz niezbędnych umiejętności, które powinieneś mieć

opanowane, aby przystąpić do realizacji tej jednostki modułowej,

−

cele kształcenia programu jednostki modułowej,

−

materiał nauczania (rozdział 4), który umożliwi samodzielne przygotowanie się do

wykonania ćwiczeń i zaliczenia sprawdzianów,

−

literaturę.

−

obejmuje on również ćwiczenia, które zawierają:

−−−−

wykaz materiałów, potrzebny do realizacji ćwiczenia,

−−−−

pytania sprawdzające wiedzę potrzebną do wykonania ćwiczenia,

−−−−

sprawdzian teoretyczny.

−

przykład zadania/ćwiczenia oraz zestaw pytań sprawdzających Twoje opanowanie

wiedzy i umiejętności z zakresu całej jednostki. Zaliczenie tego ćwiczenia jest dowodem

osiągnięcia umiejętności praktycznych określonych w tej jednostce modułowej.

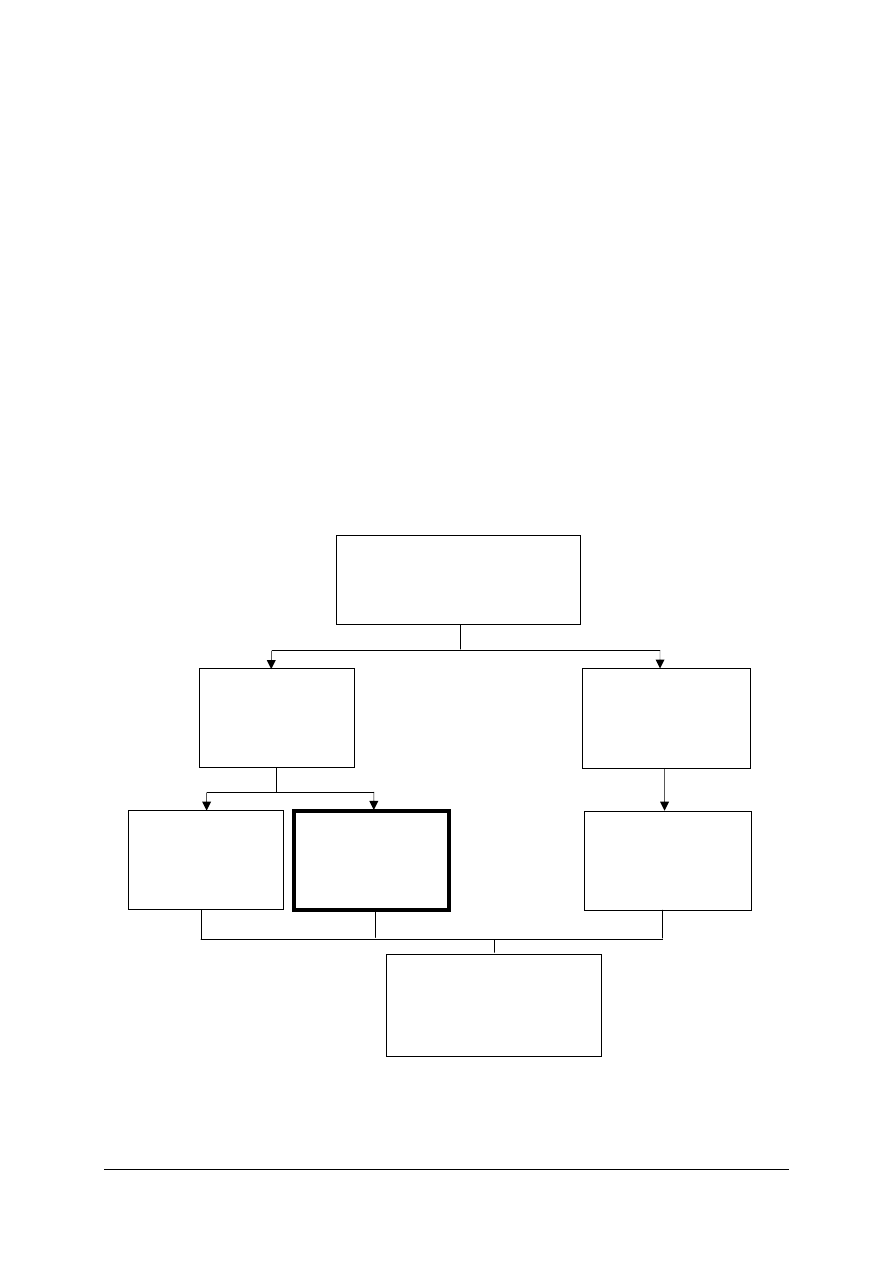

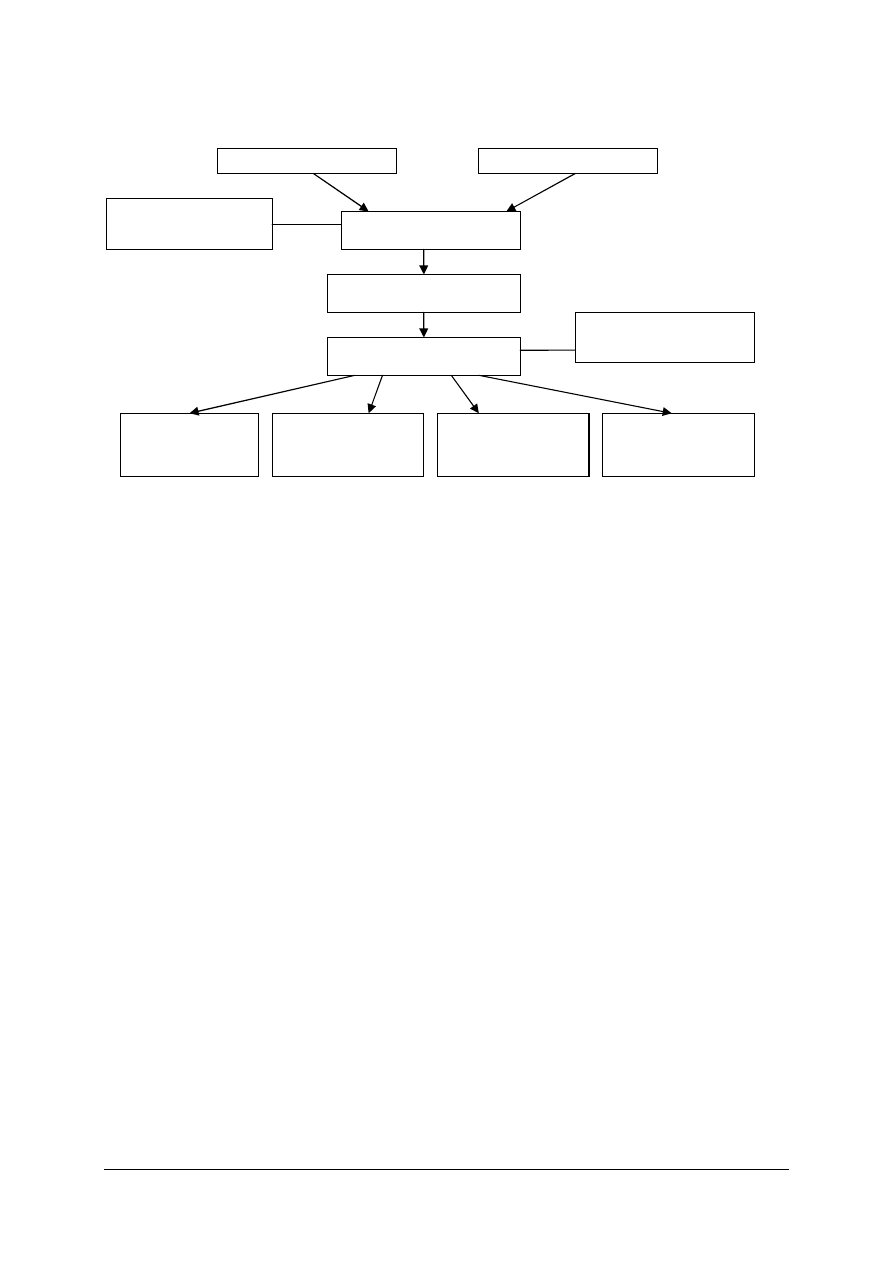

Schemat układu jednostek modułowych

342[03].Z1

Technologie składowania,

przeładunku i przewozu ładunków

342[03].Z1.01

Eksploatowanie

ś

rodków transportu

342[03].Z1.04

Stosowanie zasad

gospodarki magazynowej

342[03].Z1.02

Wykonywanie obsługi

spedycyjnej ładunków

i środków transportu

342[03].Z1.03

Planowanie zadań

logistycznych

w portach

i terminalach

342[03].Z1.05

Dobieranie technologii

składania, przeładunku

i przewozu ładunków

342[03].Z1.06

Prowadzenie gospodarki

magazynowej

z zastosowaniem narzędzi

informatycznych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej, powinieneś umieć:

−

wykorzystywać wiedzę z zakresu marketingu,

−

charakteryzować koszty działalności gospodarczej,

−

identyfikować cele obsługi klienta,

−

charakteryzować struktury organizacyjne przedsiębiorstwa,

−

wyszukiwać informacje,

−

opisywać gospodarkę transportową,

−

interpretować przepisy prawne dotyczące eksploatacji portów i terminali,

−

opracowywać schematy blokowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−−−−

określić istotę i przedmiot logistyki,

−−−−

scharakteryzować infrastrukturę procesów logistycznych,

−−−−

scharakteryzować systemy logistyczne w eksploatacji portów i terminali,

−−−−

zaplanować proces zakupu, produkcji i dystrybucji oraz rozwiązać problemy z nimi

związane,

−−−−

zaplanować procesy magazynowania, manipulacji i transportu wewnętrznego

oraz rozwiązać problemy z nimi związane,

−−−−

zastosować automatyczną identyfikację oraz tworzyć i wykorzystać kody kreskowe,

−−−−

oszacować koszty logistyczne,

−−−−

wyjaśnić rolę i znaczenie centrów logistycznych,

−−−−

scharakteryzować

systemy

gospodarowania

odpadami

z

zachowaniem

zasad

ekologistyki,

−−−−

wykonać usługi recyklingowe odpadów po opakowaniach i urządzeniach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

4. MATERIAŁ NAUCZANIA

4.1. Istota i infrastruktura procesów logistycznych

4.1.1. Materiał nauczania

Wśród przyczyn wzrostu popularności logistyki w ciągu minionych pięćdziesięciu lat

wymienia się:

−

wyczerpywanie się możliwości obniżki kosztów produkcji,

−

wzrost zróżnicowania wyrobów,

−

rosnące koszty transportu,

−

globalizację procesów gospodarczych,

−

wzrost kosztów obsługi zapasów,

−

rozwój technik komputerowych, który umożliwił stworzenie nowoczesnych technik

optymalizacyjnych.

Historia logistyki

W gospodarce rynkowej termin ten pojawił się w USA w latach pięćdziesiątych XX

wieku. W procesie rozwoju logistyki wyróżnia się cztery etapy:

−

Etap pierwszy przypada na lata ok. 1950–1965. Można go nazwać okresem fizycznej

dystrybucji, przypadł on na burzliwy rozwój produkcji masowej.

−

Etap II przypada na lata ok. 1965–1980. Jest to okres, w którym poza fizyczną

dystrybucją zaczęto dostrzegać znaczenie zarządzania materiałami, a więc sfery

zaopatrzenia i zapasów produkcyjnych.

−

Etap III rozwoju logistyki, obejmujący lata ok. 1980–1990, to okres integracji logistyki

z innymi działami w firmie.

−

Etap IV obejmuje najnowszy etap rozwoju logistyki i jest od lat dziewięćdziesiątych XX

wieku. Jest to okres, w którym następuje globalizacja rynków zaopatrzenia i zbytu, przy

jednoczesnym zmniejszeniu znaczenia rynków lokalnych. W tej sytuacji strategie

logistyczne w firmach nabierają szczególnego znaczenia jako element ogólnej strategii

zarządzania. W strategiach logistycznych zaznacza się wykorzystywanie efektów

ekonomicznych wynikających ze współdziałania w ramach podziału pracy w sferze

logistyki, powstają centra dystrybucyjne i centra logistyczne.

Rola logistyki w gospodarce będzie rosła, ponieważ:

−

następuje przyspieszenie przepływu towarów w łańcuchach dostaw, przy zaznaczającym

się kierunku rozwoju ku mniejszym partiom towaru dostarczanych jednemu odbiorcy,

−

zwiększa się wykorzystanie systemów informatycznych w celu zwiększenia efektywności

łańcuchów dostaw,

−

następuje dalsza integracja rynków światowych, co determinuje rozwój i kształt

łańcuchów dostaw,

−

wzrasta świadomość ekologiczna, co wymusza wzrost znaczenia transportu kolejowego

i przewozów multimodalnych.

W literaturze stosowanych jest kilka definicji logistyki, np.:

−

logistyka obejmuje procesy realne, przepływ produktów od źródeł pozyskania

z przyrody, aż do końcowych ogniw, które zaspokajają potrzeby konsumpcyjne

gospodarstw domowych bądź potrzeby produkcyjne i inwestycyjne podmiotów

gospodarczych [Saryjusz – Wolski Z.],

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

−

przepływy towarowe i przyporządkowane im przepływy informacyjne w skali

przedsiębiorstwa oraz wykraczające poza przedsiębiorstwo [Kummer S.],

−

ogół procesów ruchu i magazynowania towarów i informacji [Pignitter E.],

−

przemieszczanie i magazynowanie materiałów oraz ich rejestracja od dostawców, między

przedsiębiorstwami i konsumentami [Bowersox D.],

−

przebiegi towarowe od producenta do sfery handlu [Poth L.],

−

logistyka, to filozofia systemów, koncepcji i procesów optymalnego, czasowo-

przestrzennego przemieszczania towarów i informacji pomiędzy sferami produkcji,

dystrybucji, konsumpcji i utylizacji. [Wysyłko M.].

Logistyka obejmuje przepływ produktów od źródeł pozyskania z przyrody, aż do

końcowych ogniw, które zaspokajają potrzeby konsumpcyjne gospodarstw domowych bądź

potrzeby produkcyjne i inwestycyjne podmiotów gospodarczych. W warunkach współczesnej

gospodarki przepływy fizyczne są szczególnie złożone, a sterowanie tymi procesami wymaga

odpowiednich informacji i ich przetwarzania w celu decyzyjnego wspomagania osób, które

zarządzają podmiotami gospodarczymi.

Do podstawowych składników procesów logistycznych należy zaliczyć:

−

proces przepływu dóbr rzeczowych,

−

procesy informacyjno-decyzyjne,

−

zapasy,

−

infrastrukturę strumieni logistycznych,

−

koszty procesów logistycznych.

Z punktu widzenia celów gospodarowania, na logistykę można patrzeć przez jej funkcje:

−

podporządkowanie czynności logistycznych wymogom obsługi odbiorcy – klienta,

−

sprawność przepływu i w rezultacie – pełne zaspokojenie materialnych potrzeb

uczestników procesów logistycznych, funkcja ta ściśle wiąże się z marketingiem,

−

ekonomiczność przepływu, wyrażająca się przede wszystkim wysokością kosztów

procesów logistycznych.

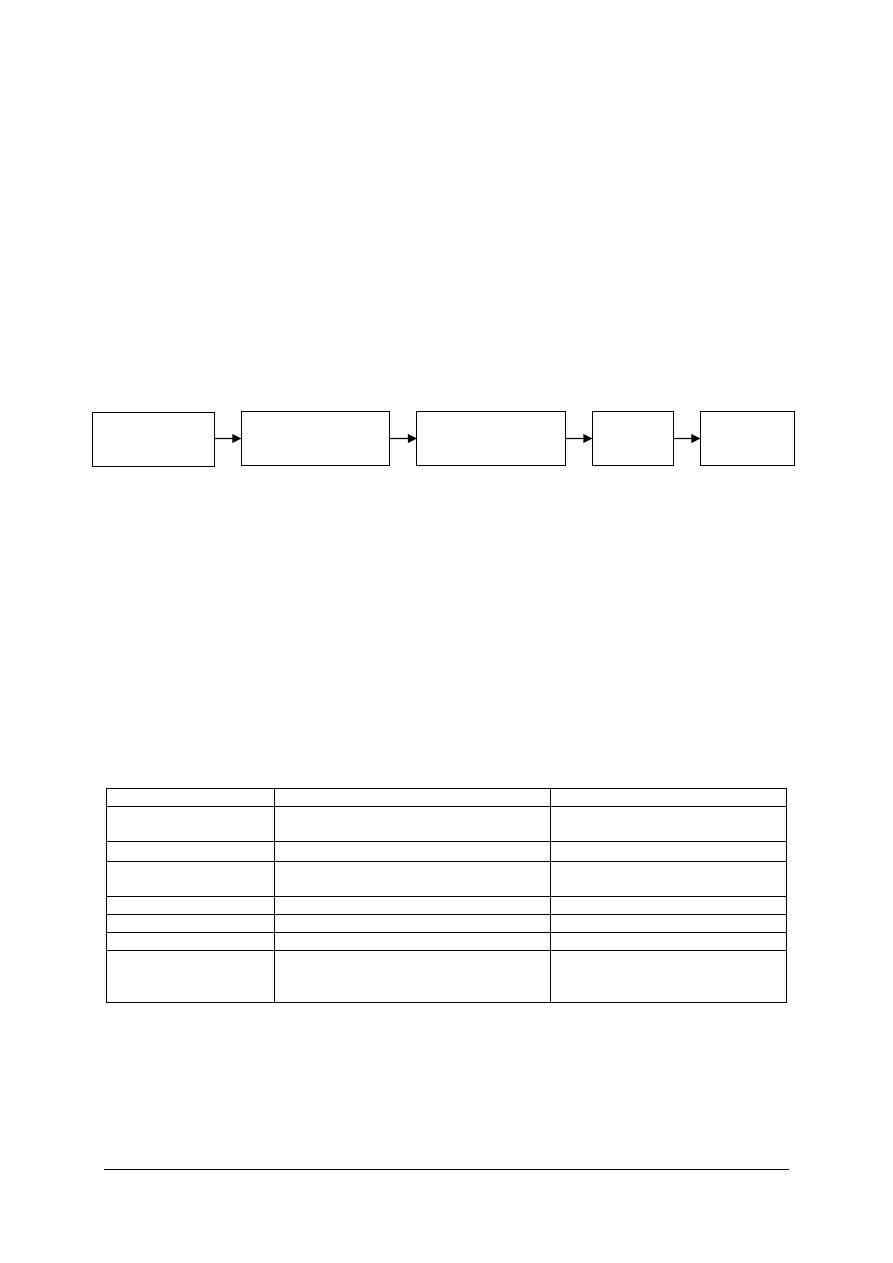

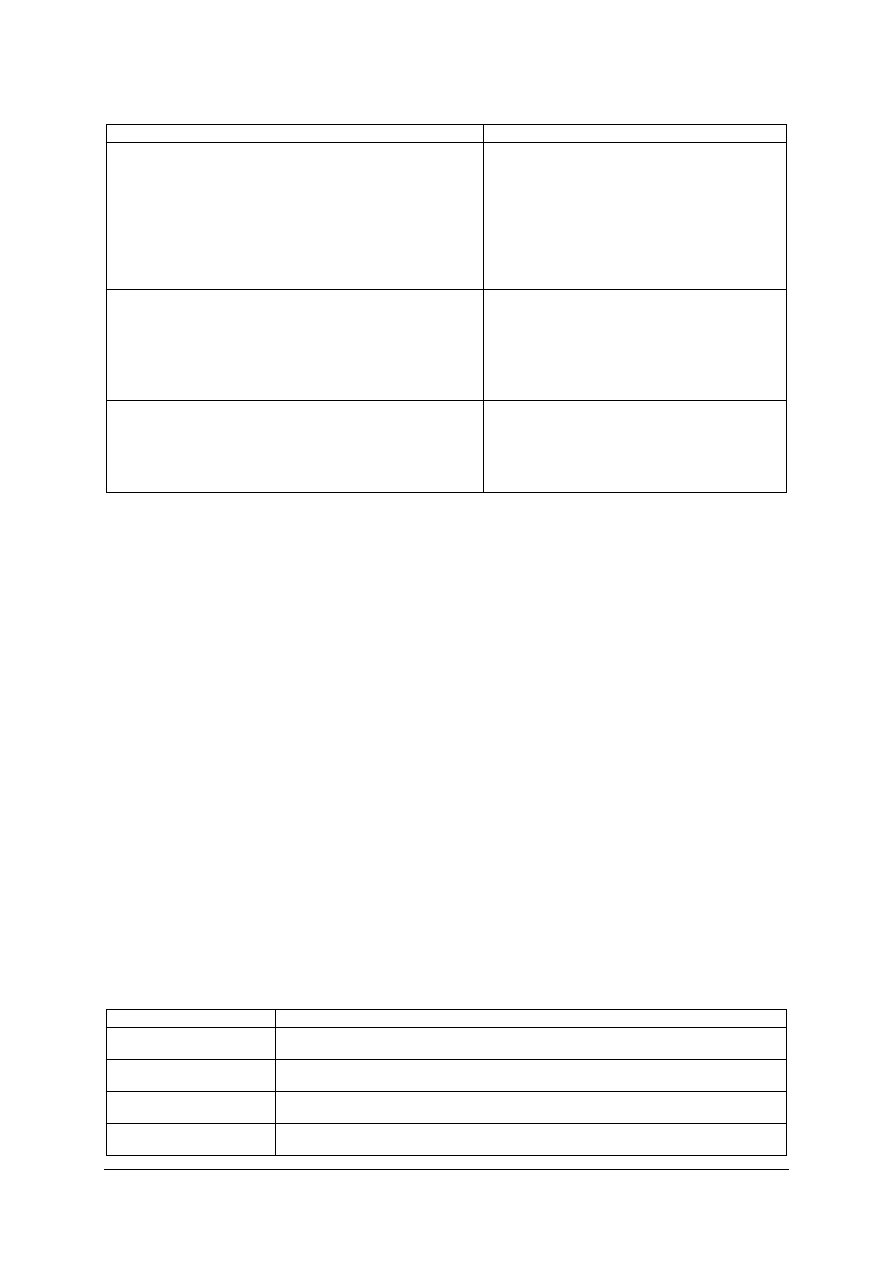

Rys. 1. Cele logistyki [opracowanie własne]

LOGISTYKA

Nadrzędne cele logistyki

Fizyczny przepływ

dóbr rzeczowych

Utrzymywanie

zapasów rzeczowych

Procesy informacyjno -

decyzyjne

Koszty logistyczne

Infrastruktura procesów

logistycznych

Walka z konkurencją

Właściwy poziom obsługi klienta

Redukcja kosztów

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Popularnym określeniem logistyki jest definicja 7W, która mówi, że celem działań

logistycznych jest dostarczenie:

−

właściwemu klientowi,

−

właściwych produktów,

−

we właściwej ilości,

−

we właściwej jakości,

−

we właściwym miejscu,

−

we właściwym czasie,

−

po właściwych kosztach.

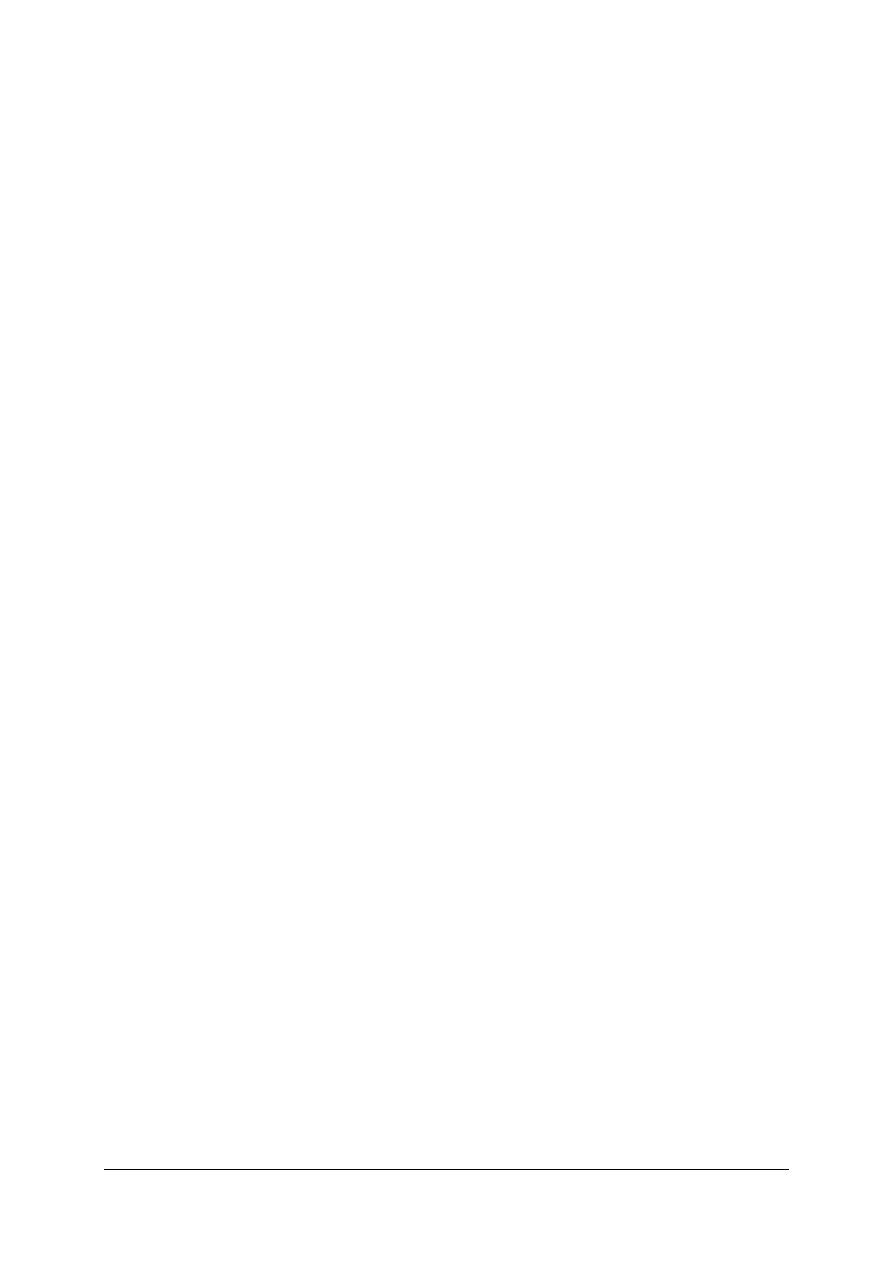

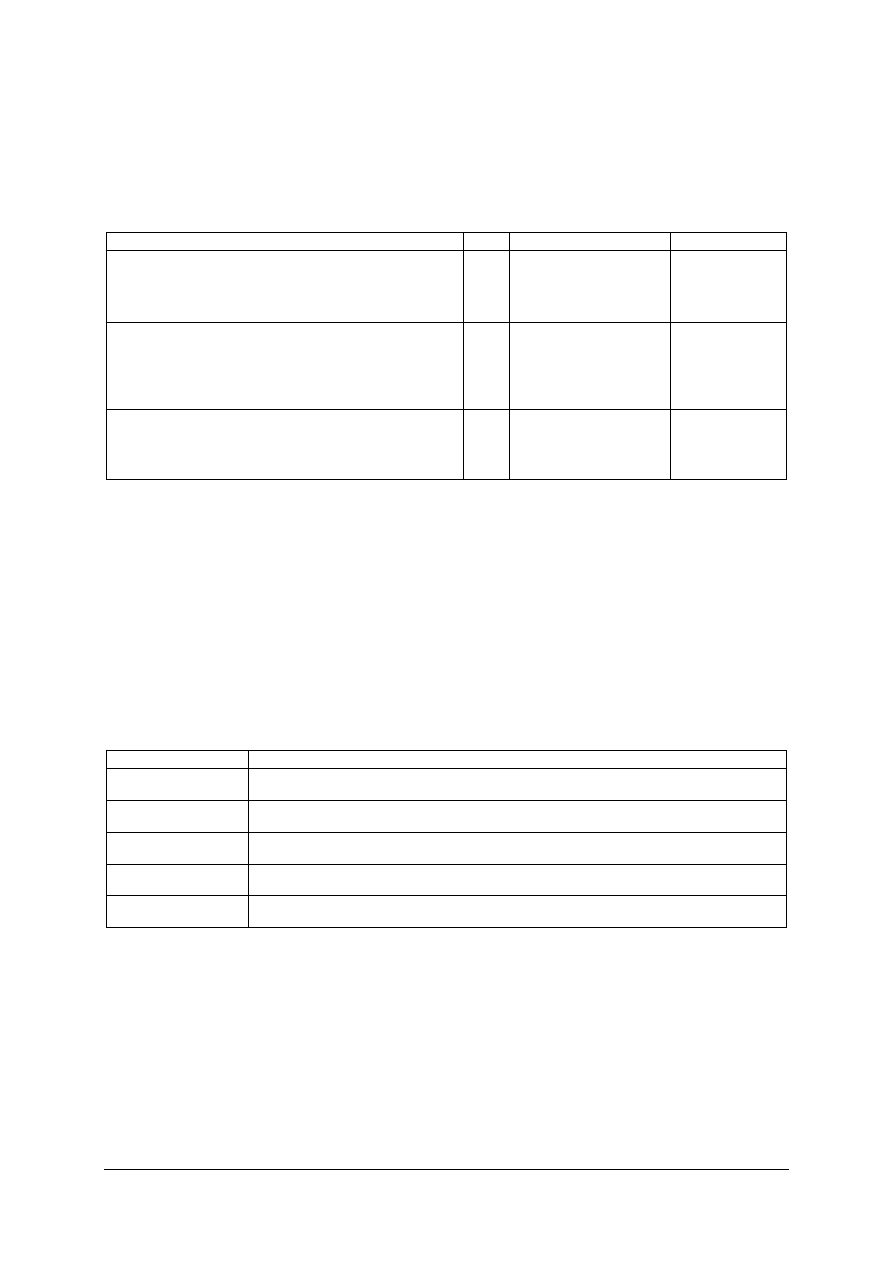

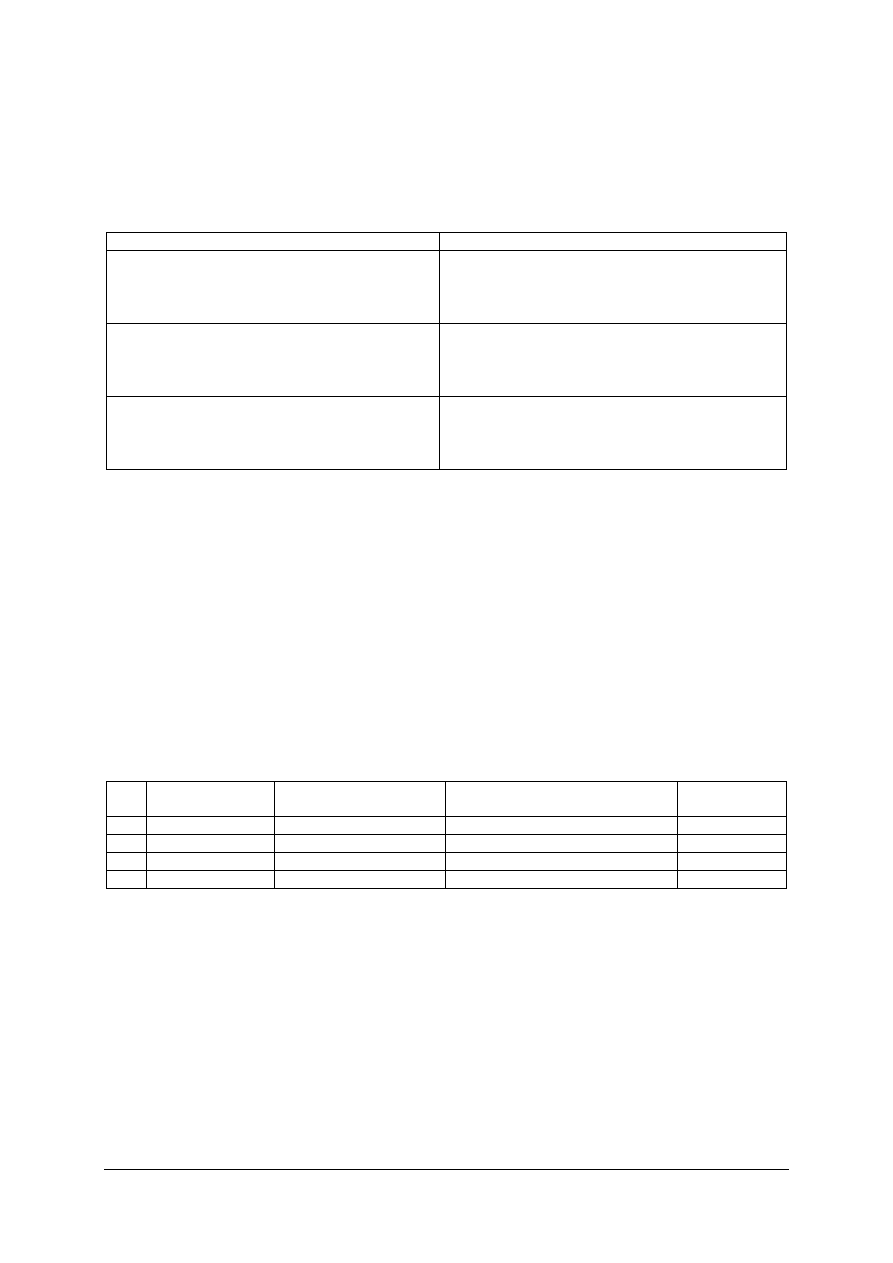

Logistyka to proces zarządzania łańcuchami dostaw. Łańcuch dostaw to koncepcja

koncentrująca swą uwagę na ciągłości i współzależności kolejnych producentów

i konsumentów, którzy stanowią ogniwa łańcucha. Należą do nich dostawcy, producenci,

hurtownicy, detaliści, klienci. Zależność ta przedstawiona jest na rysunku 2.

Rys. 2. Łańcuch dostaw logistycznych [opracowanie własne]

W łańcuchu dostaw następuje przepływ produktów od dostawcy do klienta, natomiast

przepływ gotówki następuje w przeciwnym kierunku – od klienta do dostawcy. Elementem,

którą integruje przepływ rzeczowy i finansowy jest informacja. W łańcuchu dostaw dochodzi

do zawierania strategicznych porozumień tzn. wspólnego ustalania warunków dostaw,

ograniczania kosztów, dzielenie się informacją. Celem logistyki jest właściwa obsługa

klienta, któremu oferuje się odpowiednie towary lub usługi o odpowiedniej jakości i cenie.

W zintegrowanych pakietach usług logistycznych znajduje się wiele usług cząstkowych,

takich jak: składowanie, wysyłka, planowanie trasy, przewóz, przepakowywanie, pakowanie,

konsolidacja, opracowanie zamówień, dekonsolidacja, obsługa zwrotów, spedycja,

gospodarowanie odpadami, elektroniczna wymiana danych, doradztwo logistyczne,

etykietowanie, fakturowanie i pobieranie należności. Porównanie tych zależności przedstawia

tabela 1.

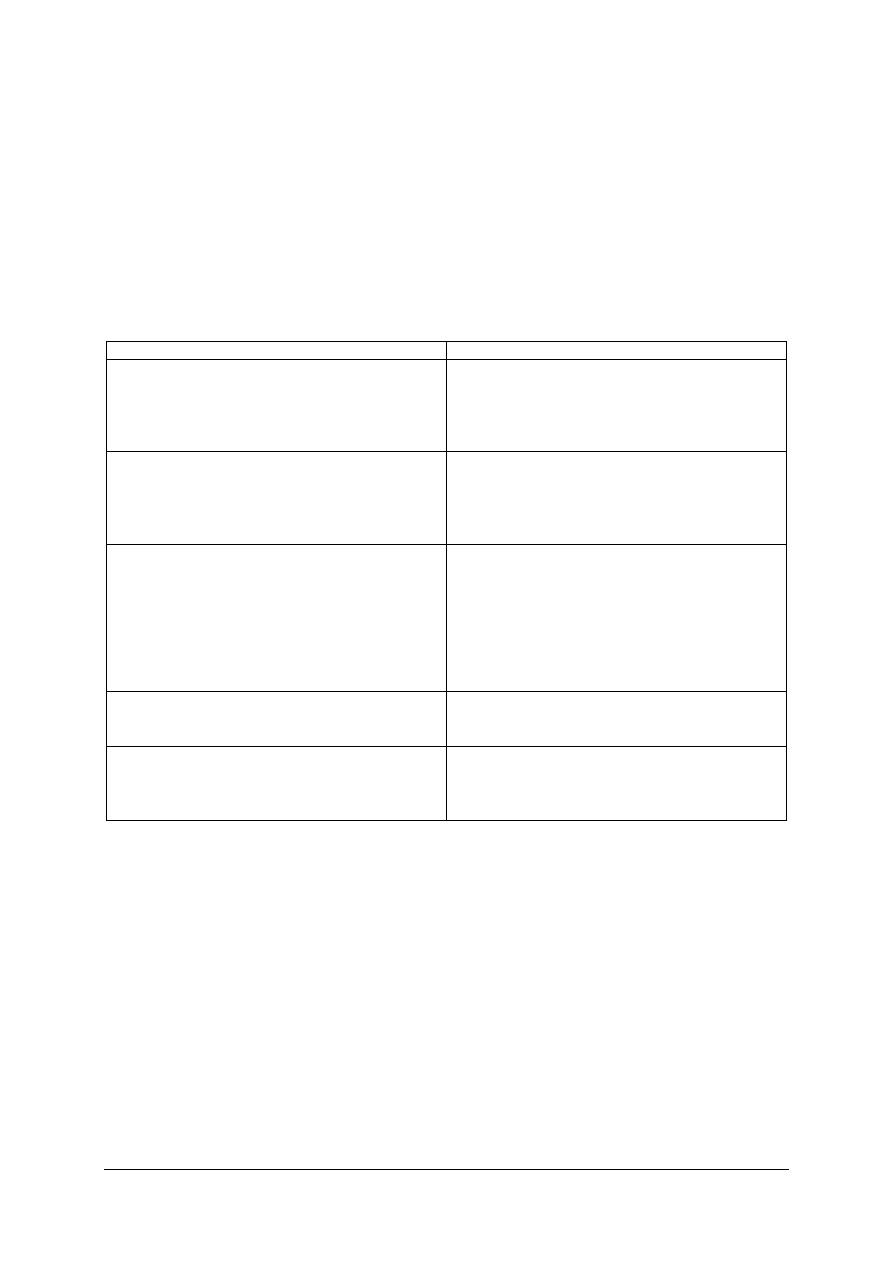

Tabela 1. Porównanie głównych charakterystyk tradycyjnych systemów logistycznych z łańcuchem dostaw [3]

Czynnik

System tradycyjny

Łańcuch dostaw

Zarządzanie zapasami

Koncentracja na własnym

przedsiębiorstwie

Koordynacja w łańcuchu

Przepływ zapasów

Przerywany

Bez przerw

Koszty

Minimalizowane wewnątrz

przedsiębiorstwa

Ponoszone przez ostatecznego

klienta

Informacja

Kontrolowana przez przedsiębiorstwo

Dzielona z partnerami

Ryzyko

Ponoszone przez przedsiębiorstwo

Dzielone z partnerami

Planowanie

Zorientowane na przedsiębiorstwo

Zespół partnerów z łańcucha dostaw

Stosunki między

przedsiębiorstwami

Zorientowane na niskie koszty

przedsiębiorstwa

Partnerskie, zorientowane na koszty

ponoszone przez ostatecznego

klienta

Do podstawowych teorii logistyki zaliczamy:

−

Kanban,

−

TQM – (Total Quality Management),

−

JIT – (Just-in-Time),

−

MRP – (Material Requirements Planning) – system planowania.

DOSTAWCY

PRODUCENCI

HURTOWNICY

DETALI

– ŚCI

KLIENCI

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Zasada KANBAN

Słowo „kanban” w języku japońskim oznacza „kartę” lub „etykietę”. Karty te zawierają

wymagane informacje, dzięki którym mogą być łączone poszczególne fazy produkcji. Na tych

kartach znajdują się informacje przystosowane do zdecentralizowanego sterowania produkcją

powtarzalną, opartą na regułach samosterowalności. Są to na przykład informacje dotyczące:

−

liczby elementów (wyrobów), które mają być wyprodukowane,

−

identyfikacji części, typów pojemników, liczby standardowych pojemników,

−

miejsca wytworzenia i zużycia,

−

miejsca składowania.

Kanban jest w pełni wykorzystywany w produkcji masowej, do której jest

przystosowany. Oznacza to, że obsługuje duże serie, z silnie znormalizowanymi częściami

i przebiegami

między

miejscami

nadania

(wytworzenia)

a

miejscami

odbioru

(wykorzystania). Zintegrowane, kompleksowe rozwiązania są możliwe jedynie w realizacji

długofalowej.

Kanban ma określone podstawowe elementy i zasady, do których zaliczamy:

−

samosterujące obszary regulacji między miejscami nadania i miejscami odbioru,

−

zasadę „ssania” dla następujących po sobie faz (miejsc) zużycia zastępuje tradycyjną

zasadę „pchania”,

−

elastyczne stosowanie i kształtowanie czynnika ludzkiego i środków produkcji,

−

przestrzeganie wymagań, co do ilości i czasu oraz jakości w zakresie realizacji

zapotrzebowania na materiały, części, podzespoły,

−

wszyscy pracownicy przedsiębiorstwa muszą mieć motywację do stałego zwiększania

swych osiągnięć i muszą być za nie wynagradzani,

−

należy w pełni wykorzystywać zdolności, doświadczenie i wiedzę pracownika,

−

musi być osiągnięta wysoka jakość i niezawodność każdego elementu.

Stosowanie przez firmy zasady KANBAN przynosi określone korzyści, do których

zaliczamy:

−

skrócenie czasu przebiegów przez przyspieszenie przepływu materiałów,

−

wzrost produktywności pracy,

−

redukcję zapasów,

−

ograniczenie nadprodukcji,

−

minimalizację przepływu informacji i dokumentów,

−

eliminację kosztochłonnego i niepewnego planowania terminów.

Zasada TQM

Zasada TQM (Total Quality Management) jest koncepcją kompleksowego zarządzania

jakością. „Total” w koncepcji odnosi się do integracji wszystkich współpracowników.

„Quality”, w koncepcji TQM, jest orientacją jakościową na klienta. „Management” podkreśla

charakter TQM jako koncepcji zarządzania w firmie.

Punktem wyjścia do stosowania zasady TQM są wymagania klientów, a kompleksowe

zarządzanie jakością jest pełną realizacją oczekiwań klientów w sprawie jakości produktów

i usług. Zarządzanie to obejmuje nie tylko przepływ towarów, ale także strumienie informacji

łańcucha logistycznego. TQM wiąże się z dążeniem do tzw. doskonałości logistycznej, którą

się osiąga, jeżeli odpowiada ośmiu kryteriom:

−

partnerstwo z klientami,

−

partnerstwo z dostawcami,

−

długoterminowe planowanie,

−

integracja funkcji przedsiębiorstwa,

−

postęp technologiczny,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

−

mobilizacja personelu,

−

zintegrowany system informacji,

−

wskaźniki jakości.

Zasada MRP

MRP (Material requirements planning) jest to system planowania zapotrzebowania

materiałowego. System ten rozwinął się pod wpływem niedociągnięć występujących

w zakresie zamówień i rytmiczności ich realizacji, przyjmując nazwy MRP I i MRP II.

System MRP I uwzględnia:

−

aktualne zlecenia klientów,

−

prognozowanie zapotrzebowania na wszystkich szczeblach procesu produkcji w celu

osiągnięcia redukcji: kosztów, materiałów

−

planowanie potrzeb i możliwości wykorzystania potencjału i zdolności produkcyjnej,

−

uwzględnienie wszystkich niezbędnych w procesie produkcji zasobów i przedsięwzięć

determinujących planowy rozwój i optymalne wykorzystanie zdolności kreowania

i transformacji wartości.

Zasada MRP stała się rynkowo zorientowaną metodą planowania i sterowania, która

włącza cały łańcuch logistyczny, wraz ze sferą rynku zaopatrzenia i zbytu, do procesu

planowania. Na podstawie planowania ukierunkowanego na zbyt, przedsiębiorstwo może

realizować rynkowo zorientowaną produkcję, biorąc za podstawę prognozy popytu.

Porównanie planu z możliwościami produkcyjnymi stanowi podstawę do ustalenia potrzeb,

kształtowanie zleceń konstrukcyjnych i produkcyjnych.

Model MRP II w stosunku do MRP I został rozbudowany o elementy związane

z procesem sprzedaży i wspierające podejmowanie decyzji na szczeblach strategicznego

zarządzania produkcją. Poza materiałami związanymi bezpośrednio z produkcją, MRP II

uwzględnia także materiały pomocnicze, zasoby ludzkie, pieniądze, czas, środki trwałe i inne.

Funkcje MRP II:

−

planowanie biznesowe (Business Planning) – tworzony jest tu ogólny plan działania

przedsiębiorstwa,

−

bilansowanie produkcji i sprzedaży (Sales and Operation Planning – SOP) – w wyniku

tych działań powstaje plan produkcji i sprzedaży, które mają na celu realizację planu

biznesowego. Plany te określają wzajemne zbilansowane wielkości sprzedaży, produkcji

oraz poziomu zapasów magazynowych w poszczególnych okresach,

−

zarządzanie popytem (Demand Management – DEM) – obejmuje prognozowanie

i planowanie sprzedaży oraz potwierdzanie zamówień klientów. Celem jest określanie

wielkości przyszłego popytu i ciągła aktualizacji tej wartości,

−

harmonogramowanie planu produkcji (Master Production Scheduling – MPS) – funkcja

ta służy do zbilansowania podaży w kategoriach materiałów, zdolności produkcyjnych,

minimalnych zapasów względem popytu wyrażonego prognozami, zamówieniami

odbiorców lub promocjami,

−

wspomaganie zarządzania strukturami materiałowymi (Bill of Material Subsystem) –

dostarcza informacji koniecznych do obliczania wielkości zleceń produkcyjnych

i zaopatrzeniowych oraz ich priorytetów,

−

ewidencja magazynowa (Inventory Transaction Subsystem – INV) – wspiera

prowadzenie ewidencji gospodarki magazynowej, dostarcza do innych funkcji informacji

o dostępnych zapasach elementów,

−

sterowanie zleceniami (Schedule Receipts Subsystem – SRS) – kontroluje spływ

(przyjęcie na ewidencję) elementów zaopatrzeniowych i produkowanych, w tym

zaplanowanych przez MRP i MPS,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

−

sterowanie produkcją (Shop Floor Control – SFC) – umożliwia przekazywanie informacji

o priorytetach między osobą planującą produkcję, a stanowiskami roboczymi,

−

planowanie zdolności produkcyjnych (Capacity Requirements Planning – CRP) – służy

do badania, czy opracowane plany produkcji i sprzedaży oraz harmonogramu

są osiągalne,

−

sterowanie stanowiskami roboczymi (Input/Output Control) – wspomaga kontrolę

wykonania planu zdolności produkcyjnych. Służy do kontroli pracowników

na poszczególnych stanowiskach roboczych, wielkości prac na wejściu i wyjściu

stanowiska,

−

zaopatrzenie (Purchasing PUR) – funkcja ta wspomaga czynności związane

z nabywaniem towarów i usług od dostawców.

Koncepcja Just-In-Time

Prowadzenie działalności gospodarczej może przynieść korzyść finansową, jeżeli koszty

prowadzenia działalności będą mniejsze od przychodów uzyskanych ze sprzedaży usług,

produktów lub towarów. W procesie zarządzania zapasami, istotne znaczenie odgrywa

racjonalizacja ponoszonych kosztów. W logistyce opracowano wiele metod, które pozwalają

ograniczyć zbędne koszty zapasów. Najbardziej znana metoda optymalizacji kosztów

zapasów to koncepcja:, „Just-In-Time” – dokładnie na czas. Celem systemu jest zarządzanie

cyklami realizacji zamówień i eliminacji marnotrawstwa. W sytuacji idealnej produkt

powinien przychodzić dokładnie wtedy, kiedy firma go potrzebuje, bez żadnych odchyleń

od ustalonego terminu. U podstaw koncepcji JIT leżą cztery główne założenia:

−

zero zapasów,

−

krótkie cykle realizacji zamówienia,

−

małe, często uzupełniane ilości poszczególnych dóbr,

−

wysoka jakość towarów lub produktów.

W koncepcji JIT wymaga się silnego, wzajemnego zaangażowania odbiorcy i dostawcy

w partnerską współpracę, w której akcent spoczywa na jakości i dążeniu do odnalezienia

rozwiązań korzystnych dla obu stron.

Obszar działań logistycznych w firmie można przyporządkować do kilku faz:

−

zaopatrzenia,

−

produkcji,

−

dystrybucji.

Faza zaopatrzenia

Procesy logistyczne fazy zaopatrzenia (zakupów) wywołują konieczność podejmowania

wielu decyzji mających istotny wpływ na ekonomikę przedsiębiorstwa – poziom kosztów,

wysokość przychodów, itp.

Do typowych pytań dotyczących tej fazy procesów logistycznych można zaliczyć:

−

Wytwarzać czy zakupić? W przedsiębiorstwie produkcyjnym przede wszystkim chodzi

o ustalenie, które części, zespoły lub inne komponenty powinny być przedmiotem

zakupu.

−

Ile kupić? By odpowiedź była trafna dla firmy należy wziąć pod uwagę wiele czynników

np.: wysokość ceny, oferowane upusty, rodzaj produkcji, itp.

−

Gdzie kupić? Odpowiedź na to pytanie można uzyskać przez wybór źródeł zakupów

i dostawców według ustalonych procedur i kryteriów.

−

Kiedy kupić? Odpowiedź na to pytanie wynika z zastosowania odpowiednich modeli

dotyczących sterowania zapasami.

Ponadto procesy logistyczne fazy zaopatrzenia obejmują wiele czynności, stale

się powtarzających, np.: zamawianie, organizowanie dostaw, przyjęcia i rozliczanie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

finansowe. Decyzje i czynności logistyczne zaopatrzenia, ze względu na ich typowość czy

masowość, muszą być oparte na szerokiej bazie informacji.

Na tę bazę składają się następujące zbiory:

−

prognozy, programy i plany sprzedaży wyrobów oraz ich części składowych,

−

dokumentacja techniczna, obejmująca jednostkowe i zbiorcze normy (wskaźniki) zużycia

zapasów materiałów,

−

katalogi materiałów dostępnych na rynku, cenniki, informatory, itp.,

−

wykazy dostawców z wszelkimi informacjami np.: poziom cen, jakość wyrobów, itp.

Jednym z istotnych pytań w fazie zaopatrzenia jest określenie ilości potrzeb

materiałowych.

W gospodarce rynkowej plany produkcji przedsiębiorstw powstają w wyniku prognoz

popytu. Do celów prognozowania zapotrzebowania na materiały używa się popytu zależnego

i popytu niezależnego. Popyt na daną pozycję zapasów jest określany jako niezależny wtedy,

kiedy nie jest on zależny od popytu na inne pozycje. Popyt zależny występuje wtedy, kiedy

bezpośrednio zależy lub wynika z popytu na inną pozycję zapasu lub inny produkt.

Na przykład: popyt na samochody jest niezależny, natomiast popyt na opony jest zależny

od liczby gotowych samochodów. Planowanie potrzeb materiałowych wynika z obliczeń

bezpośrednich. Do wykonywania tych obliczeń służy system MRP, omówiony wyżej.

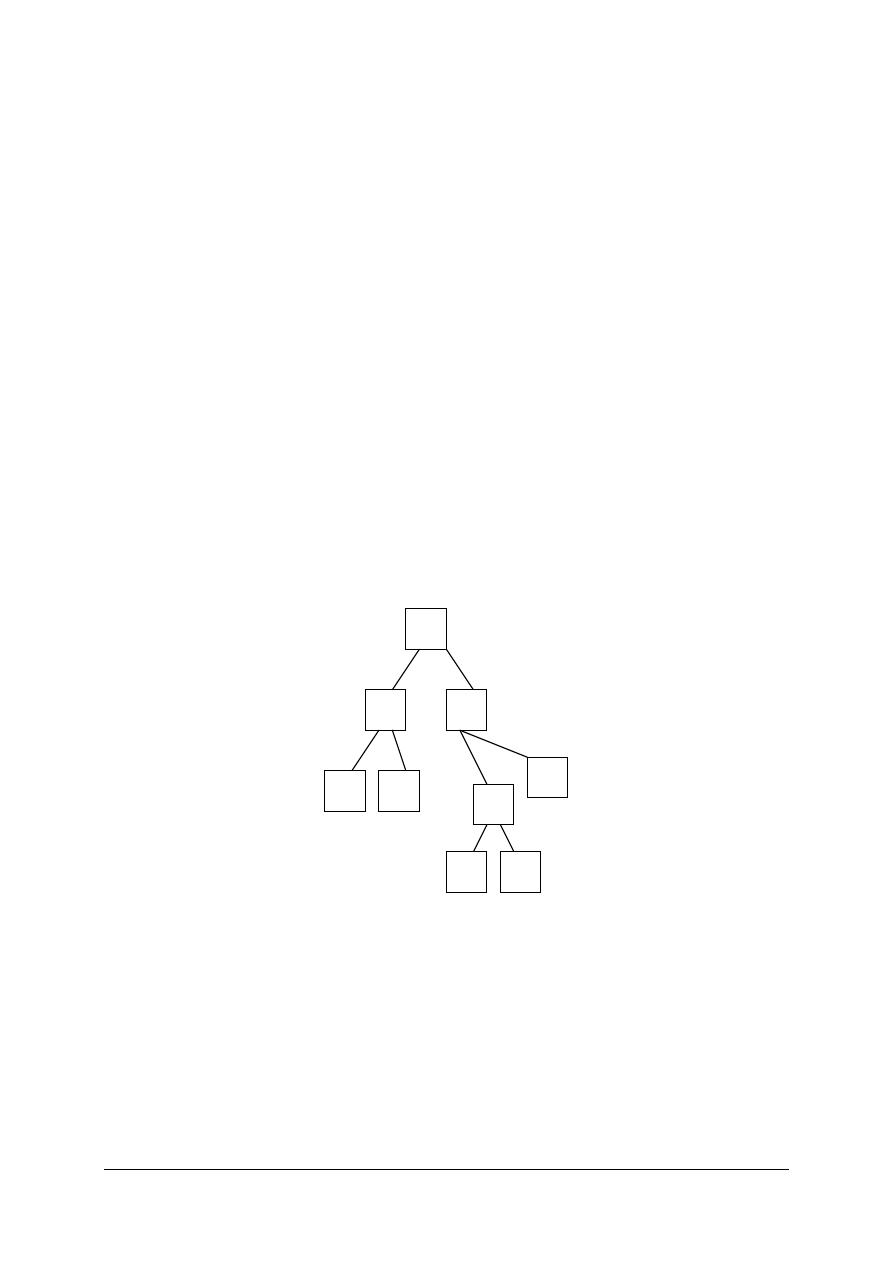

W planowaniu potrzeb na materiały bezpośrednio produkcyjne należy uwzględnić ich

konstrukcyjne rozwinięcie (zespoły, podzespoły, części). Struktura wyrobu oraz organizacja

produkcji pozwalają jednoznacznie określić zapotrzebowanie na surowce, materiały

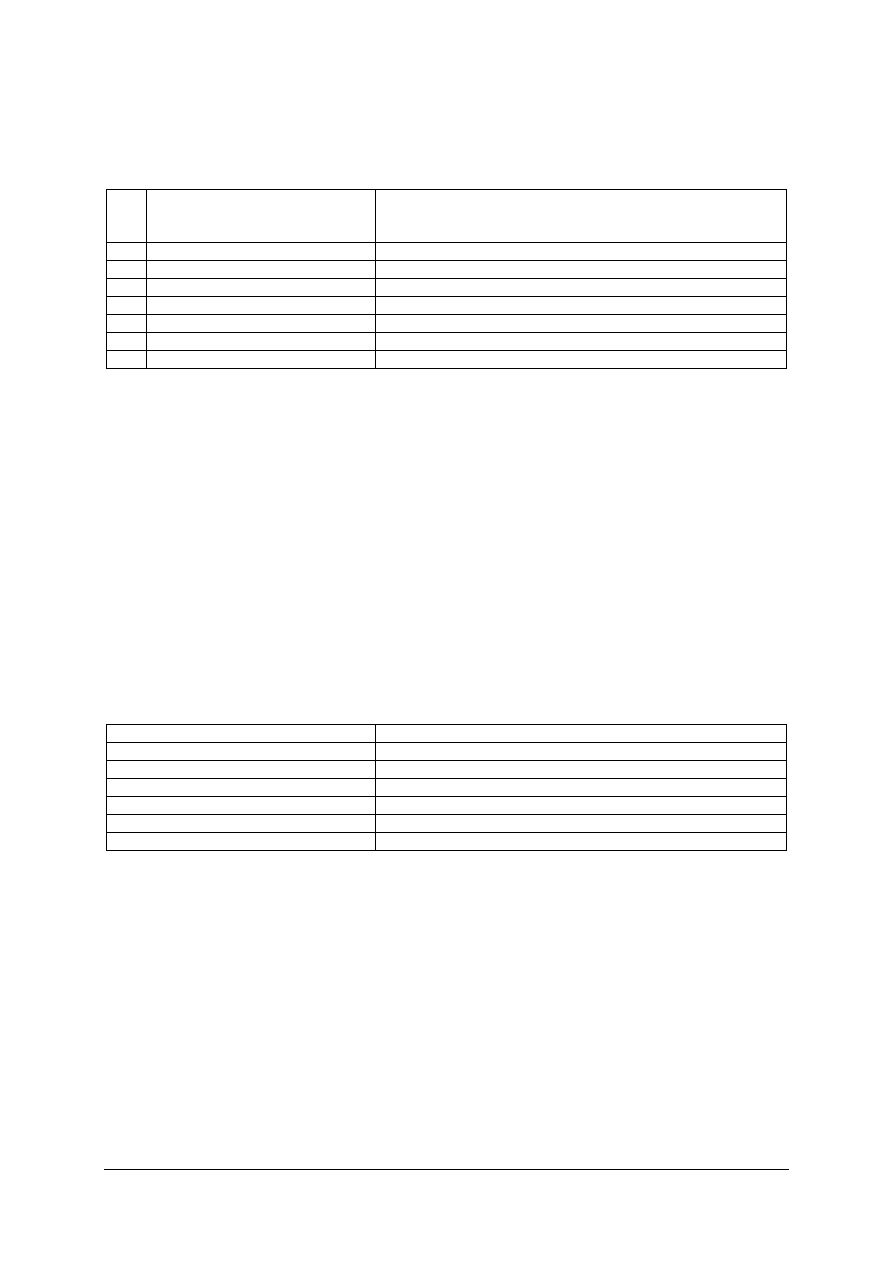

i elementy kooperacyjne. Dla lepszego zrozumienia tych zależności pokazano na rysunku 3

schemat zapotrzebowania materiałowego do produkcji wyrobu Z.

Rys. 3. Schemat rozwinięcia wyrobu Z [opracowanie własne]

Jak wynika z rysunku, na wyrób finalny Z składają się dwa zespoły X i B. Do

skompletowania zespołu X są potrzebne części f i g, natomiast do skompletowania zespołu B

są potrzebne część c i zespół L, do skompletowania zespołu L potrzebne są części s i p.

Znając plan produkcji wyrobu Z możemy ustalić zapotrzebowanie na materiały

w planowanym okresie produkcji. System MRP jest to system komputerowy, który określa

wyrób finalny i do tego dostosowuje się podział zamawiania danych części czy zespołów

eliminując niezbędne zapasy.

Przy doborze źródeł zakupów powinno dążyć się do minimalizacji łącznych kosztów

związanych z zakupem materiałów. Kryteria wyboru dostawców mogą być zróżnicowane.

Z

B

X

g

L

f

c

p

s

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Powszechnie stosowane kryteria wyboru dostawców to:

−

oferowane przez nich jednostkowe ceny produktów,

−

proponowane terminy dostaw, ich elastyczność,

−

odległość do dostawcy i związane z nią koszty,

−

jakość materiałów będących przedmiotem dostaw,

−

solidność dostawcy pod względem terminowości,

−

oferowane warunki płatności – terminy.

Organizacja dostaw rozpoczyna informacyjne wyjście do otoczenia w postaci zamówień

na surowce, materiały, półfabrykaty. Szczególną rolę odgrywa kontrola realizacji dostaw,

gdyż umożliwia natychmiastową reakcję na wszelkie opróżnienia i minimalizację zakłóceń

w produkcji, spowodowanych brakiem materiału. W organizacji dostaw wyróżnić należy

następujące działania:

−

opracowanie harmonogramu dostaw,

−

określenie środków i warunków transportu, a także rodzaju opakowań,

−

ś

ledzenie i operatywne regulowanie dostaw,

−

odbiór ilościowo-jakościowy dostaw,

−

rozliczenia finansowe odnoszące się do otrzymania dostaw.

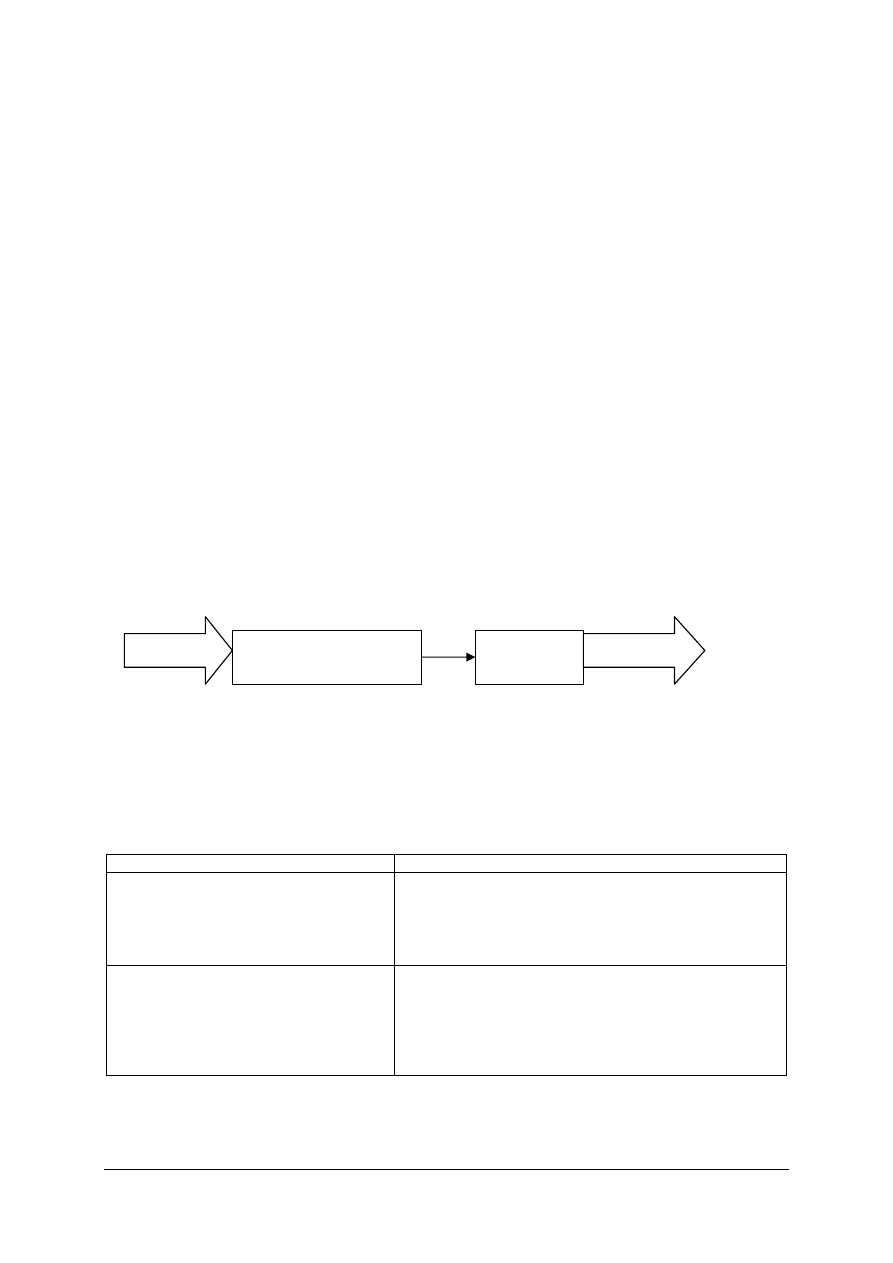

Faza produkcji

Terminem produkcja określa się działalność rozłożoną w czasie, polegającą

na przetwarzaniu czynników produkcji na dobra (wyroby) i usługi potrzebne do spożycia

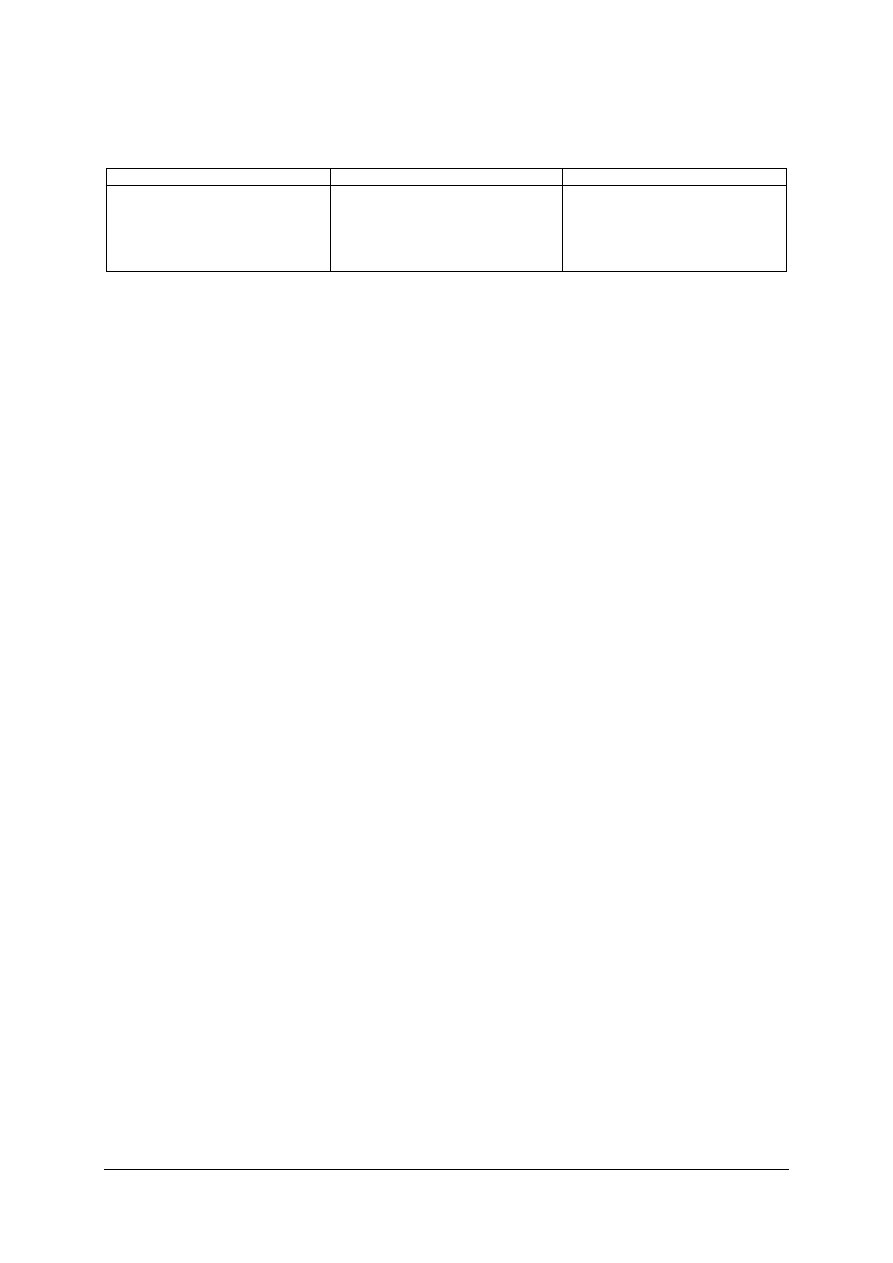

i inwestycji. Ideę modelu produkcji przedstawia rysunek 4.

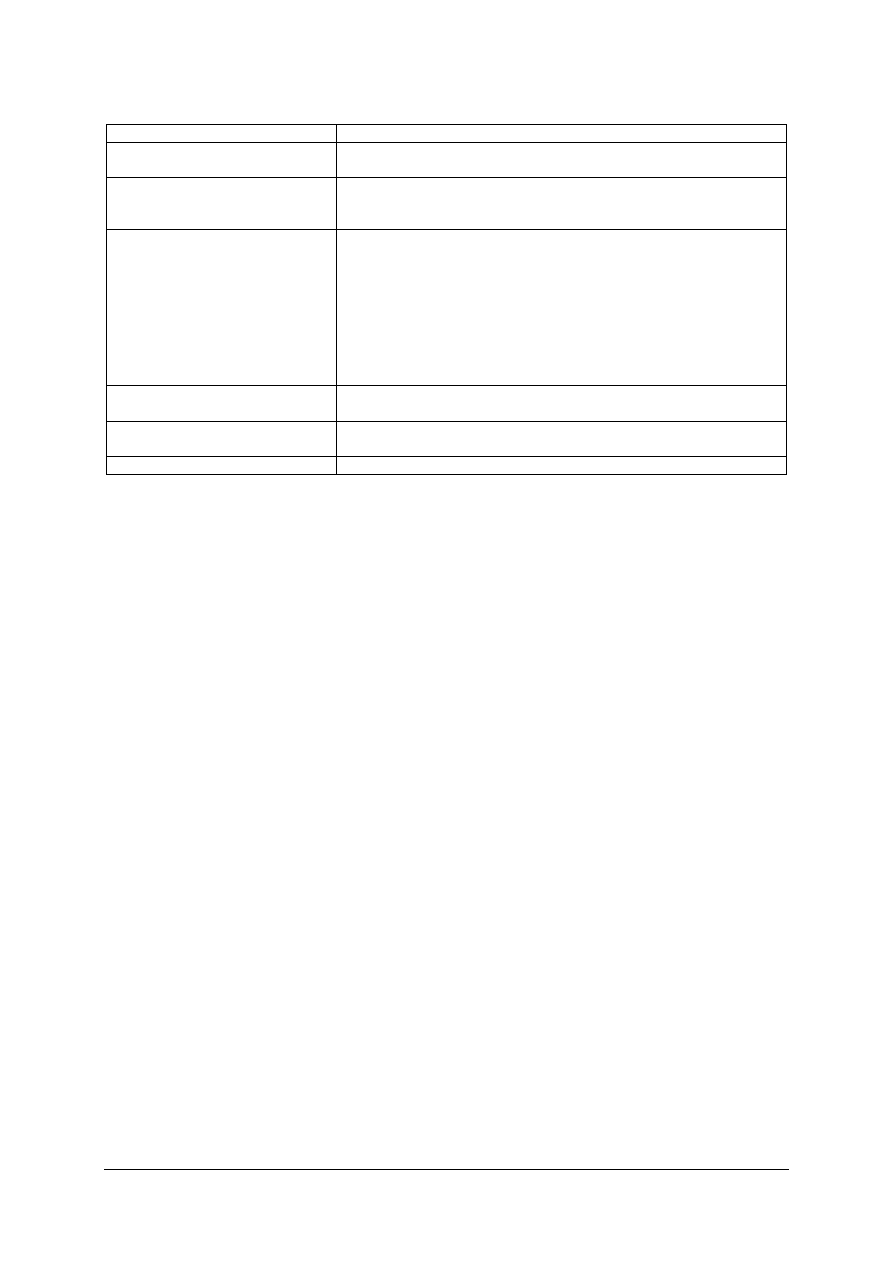

.

Rys. 4. Istota logistyki produkcji [opracowanie własne]

Na wejściu zasilane są strumienie materiałowe i finansowe w skali niezbędnej

do produkcji określonego wyrobu. W wyniku technologii produkcji można osiągnąć wynik

w postaci wyrobu gotowego, który może zostać sprzedany na rynku.

Logistyka produkcji zajmuje się procesami transportowymi, magazynowymi, opakowań,

przepływu informacji. Koncepcję logistyki produkcji przedstawia tabela 2.

Tabela 2. Koncepcja logistyki produkcji [opracowanie własne]

PRODUKCJA

FUNKCJE PRODUKCJI

−

badania i rozwój,

−

proces wytwarzania

−

proces produkcyjny,

−

technologia,

−

realizacja produkcji,

−

sterowanie produkcją,

−

kontrola jakości.

−

struktura przepływów materiałowych,

−

optymalizacja poziomu zapasów,

−

transport wewnętrzny,

−

przepływ informacji.

−

podział na gniazda produkcji,

−

organizacja procesów transportowych,

−

organizacja procesów magazynowych,

−

planowanie i sterowanie przepływem materiałowym,

−

organizacja przepływu informacji,

−

fizyczne kształtowanie produktu.

WEJŚCIE

PRODUKCJA

WYNIK

WYJŚCIE

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Podstawowe zasady logistyki produkcji, to:

−

w centrum uwagi znajduje się produkt,

−

płynne ukształtowanie procesu produkcyjnego ze zharmonizowaniem zdolności produkcji

w celu skrócenia realizowanego zmówienia klienta,

−

w obszarze produkcji należy unikać rozdzielenia procesów technologicznych

i logistycznych.

Faza dystrybucji

Za logistykę dystrybucji uważa się zintegrowany proces planowania, organizowania

i kontroli przepływów produktów oraz związanych z nimi informacji. Zadaniem tego procesu

jest dostarczenie odpowiednich towarów do właściwego miejsca i we właściwym czasie,

po jak najmniejszym koszcie.

Do zadań logistyki dystrybucji należy:

−

dostarczenie towarów odbiorcom w stanie nadającym się do konsumpcji lub

użytkowania, stosownie do obowiązujących standardów – jakość, gwarancja

przechowywania, itp.,

−

skracanie czasu dostawy,

−

podejmowanie koniecznych przedsięwzięć systemowych, które zapewnią dostawy

na wymagany czas,

−

organizowanie takiej sieci dystrybucji, np. przedsiębiorstw terenowych, która umożliwi

bezzwłoczne wdrażanie w życie słusznych postulatów klienta dotyczących dystrybucji

towarów,

−

analizę rynku w kontekście popytu i firm konkurencyjnych,

−

obniżanie kosztów dystrybucji,

−

uelastycznienie terminów dostaw, biorąc pod uwagę żądania klienta.

Aby sprostać zadaniom realizowanym przez logistykę dystrybucji, powinna ona spełnić

określone funkcje:

−

koordynacyjną, która polega na zbieraniu i przekazywaniu producentom informacji

o popycie, nawiązywaniu przez nich kontaktów z rynkiem,

−

organizacyjną, która polega na wykonaniu takich czynności jak: transport,

magazynowanie, przerób handlowy, sprzedaż produktów pośrednikom.

Dystrybucja może i powinna równolegle realizować także inne zadania, na przykład:

instalowanie urządzeń, usuwanie usterek, konserwacja, itp.

W logistyce dystrybucji duże znaczenie mają kanały dystrybucji.

Jedną z fundamentalnych zasad logistyki jest systemowe rozwiązywanie problemów

gospodarczych na całej długości kanału łańcucha logistycznego, które uwzględnia wszystkie

wzajemne związki, współzależności między wszystkimi uczestnikami produkcji, usług,

zaopatrzenia, dystrybucji i konsumpcji. Chodzi o to, by zapewnić bezkolizyjne sprzężenie

zwrotne miedzy systemem a podsystemami współpracującymi z daną firmą.

Na pełen system logistyczny składają się podsystemy logistyczne, które zostały

sklasyfikowane według różnych kryteriów, co przedstawiono w tabeli 3.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Tabela 3. Klasyfikacja systemów logistycznych [7]

KRYTERIA KLASYFIKACJI

PODSYSTEMY LOGISTYCZNE

Kryterium funkcjonalne: sfera działania

w przedsiębiorstwie i w skali łańcucha logistycznego

−

sfera zaopatrzenia,

−

sfera produkcji,

−

sfera dystrybucji,

−

sfera zwrotów towarów i opakowań,

−

sfera logistyki materiałowej,

−

sfera logistyki marketingowej,

−

sfera logistyki dostawców,

−

sfera logistyki odbiorców.

Kryterium funkcjonalne: treść zadań logistycznych

−

sfera transportu,

−

sfera kształtowania zapasów,

−

sfera gospodarki magazynowej,

−

sfera opakowań,

−

sfera realizacji zamówień,

−

sfera obsługi nabywców.

Kryterium strukturalno-decyzyjno-funkcjonalne

−

sfera planowania logistycznego,

−

sfera sterowania logistycznego,

−

sfera organizacji logistyki,

−

sfera kontroli logistyki,

−

sfera zarządzania logistycznego.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Ile etapów można wyróżnić w rozwoju logistyki?

2.

Jakie czynności wchodzą w zakres definicji logistyki?

3.

Co to jest łańcuch dostaw logistycznych?

4.

Co to jest KANBAN?

5.

Określ cechy i zasady TQM w logistyce?

6.

Co to jest MRP?

7.

Jakie są różnice między popytem zależnym a niezależnym?

8.

Czego dotyczy faza zaopatrzenia w logistyce?

9.

Czego dotyczy faza produkcji w logistyce?

10.

Czego dotyczy faza dystrybucji w logistyce?

4.1.3. Ćwiczenia

Ć

wiczenie 1

Wskaż przyczyny i czynniki mające wpływ na wyodrębnienie etapów rozwoju logistyki.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odnaleźć w podanej literaturze czynniki mające wpływ na rozwój logistyki,

2)

wpisać czynniki do tabeli.

ETAP

CZYNNIKI MAJĄCE WPŁYW NA ROZWÓJ LOGISTYKI

Etap I Lata 1950–1965

Etap II Lata 1965–1980

Etap III Lata 1980–1990

Etap IV Lata 1990…..

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6 poradnika dla ucznia.

Ć

wiczenie 2

Dokonaj analizy wybranych definicji logistyki, wskaż różnice i podobieństwa.

Definicja

Rok

Różnice

Przyczyny

1.

Zintegrowany system planowania i organizowania

(dostarczanie

odpowiednich

towarów

do

właściwego miejsca, w określonym czasie, przy

optymalnym poziomie kosztów).

1970

2.

Planowanie, sterowanie, realizacja i kontrola

(efektywne powiązanie miejsc nadania z miejscami

odbioru w systemie przepływów – w sensie

właściwego towaru, jego stanu, czasu i miejsca

przy minimalnych kosztach).

1985

3.

Całościowe zarządzanie w skali przedsiębiorstwa

(realizacja korzyści na rzecz klientów, we

właściwym czasie, miejscu, we właściwej ilości

i jakości przy uzasadnionych kosztach).

1990

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

wskazać różnice i podobieństwa w definicjach,

2)

zaprezentować wykonane ćwiczenie na forum grupy.

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6 poradnika dla ucznia.

Ć

wiczenie 3

Określ zadania ogniw łańcucha dostaw.

OGNIWO

FUNKCJA, ZADANIA

Dostawcy

Producenci

Hurtownicy

Detaliści

Klienci

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapisać funkcje do każdego elementu w poniższej tabelce,

2)

zaprezentować wykonane ćwiczenie na forum grupy.

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Ć

wiczenie 4

Określ warunki, jakie muszą być spełnione, aby przedsiębiorstwo produkcji masowej

mogło stasować zasadę KANBAN.

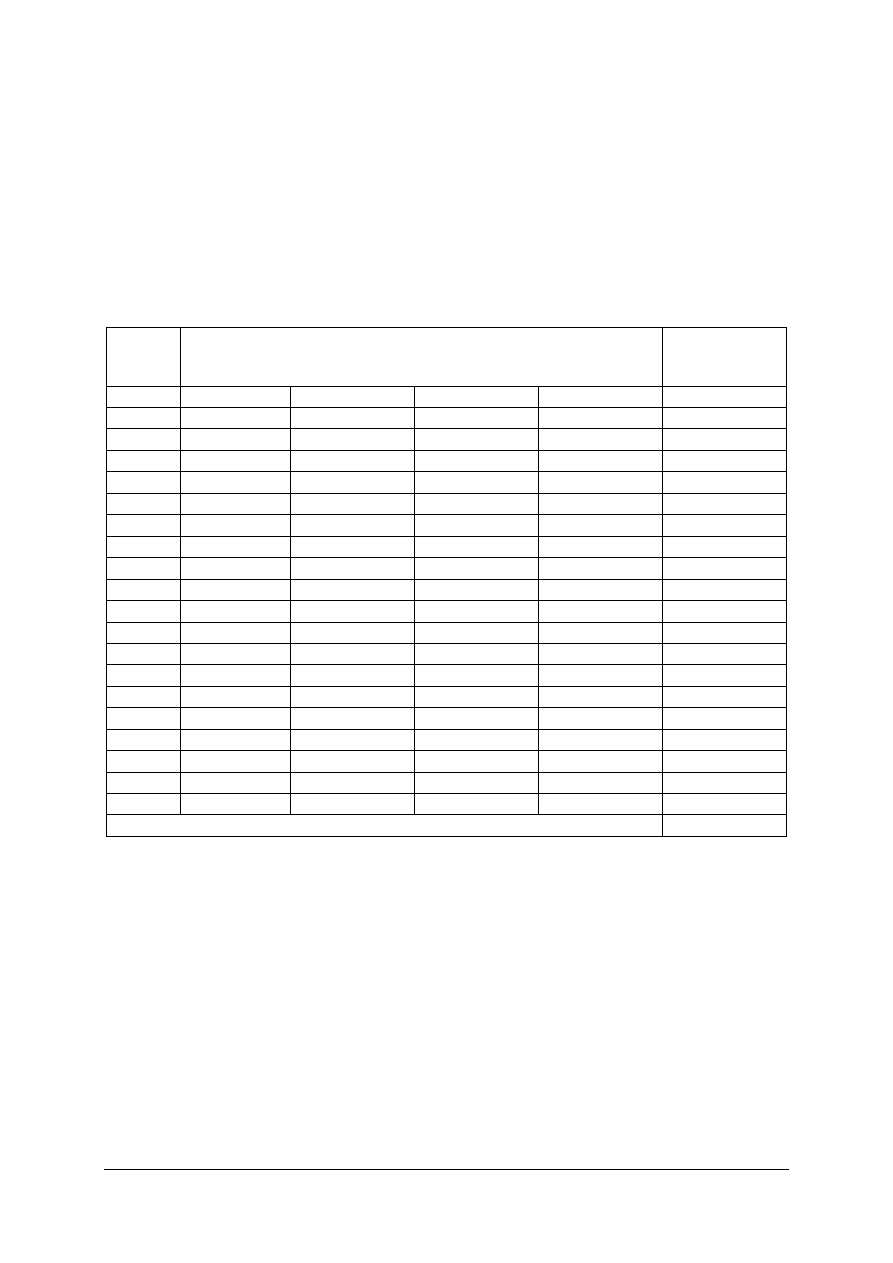

Lp.

Przesłanki kompletnych

rozwiązań długofalowej

produkcji

Warunki realizacji długookresowych, zintegrowanych

rozwiązań

1.

2.

3.

4.

5.

6.

7.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z zasadą KANBAN,

2)

wskazać warunki realizacji dla każdego czynnika rozwiązań długofalowych,

3)

wpisać odpowiedzi do tabeli.

Wyposażenie stanowiska pracy:

−

informatory firm logistycznych,

−

filmy dydaktyczne dotyczące zasady KANBAN,

−

literatura z rozdziału 6 poradnika dla ucznia.

Ć

wiczenie 5

Podaj przykłady efektów, jakie może uzyskać przedsiębiorstwo przy zastosowaniu

zasady KANBAN.

Efekt stosowania zasady KANBAN

Przykłady korzyści stosowania zasady KANBAN

Skrócenie czasu

Wzrost produkcji

Redukcja zapasów

Ograniczenie nadprodukcji

Minimalizacja przepływu informacji

Ograniczenie kosztów

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z korzyściami dla przedsiębiorstwa wynikającymi z zastosowania zasady

KANBAN,

2)

podać przykłady korzyści występujących w podmiocie gospodarczym,

3)

wpisać do tabeli przykłady korzyści,

4)

zaprezentować wykonane ćwiczenie na forum grupy.

Wyposażenie stanowiska pracy:

−

czasopisma logistyczne,

−

informatory firm logistycznych,

−

literatura z rozdziału 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Ć

wiczenie 6

Podaj czynniki określające poszczególne elementy TQM.

TOTAL

QUALITY

MANAGEMENT

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

określić znaczenie czynników TQM wykorzystywanych w procesie logistycznym,

2)

wpisać odpowiedzi do tabeli,

3)

zaprezentować wykonane ćwiczenie na forum grupy.

Wyposażenie stanowiska pracy:

−

informatory firm logistycznych,

−

literatura z rozdziału 6 poradnika dla ucznia.

Ć

wiczenie 7

Sporządź schematy montażu produktów X i Y.

Założenia do zadnia.

Przedsiębiorstwo produkcyjne wytwarza produkty X i Y.

−

Na wyrób X składają się trzy zespoły: A,B,C.

−

Do skompletowania zespołu A potrzebne są części a,b i c.

−

Do skompletowania zespołu B – d i L.

−

Na zespół L przypadają części k i d.

−

Na zespół C przypadają części z i l.

−

Na wyrób Y składają się dwa zespoły Z i T.

−

Do skompletowania zespołu Z potrzebne są części o i r.

−

Do skompletowania zespołu T potrzebne są części h, q, s i ź.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

wykonać w formie plakatu schemat rozwinięcia montażu wyrobu X i wyrobu Y,

2)

zaprezentować wykonane ćwiczenie na forum grupy.

Wyposażenie stanowiska pracy:

−

kartka papieru A4,

−

przybory do pisania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1)

scharakteryzować etapy rozwoju logistyki?

2)

rozróżniać definicję logistyki?

3)

scharakteryzować zadania łańcucha dostaw?

4)

określić korzyści wynikające z zastosowania zasady KANABAN?

5)

określić istotę działania systemu TQM?

6)

określić istotę działania systemu MRP I i MRP II?

7)

wykonać schemat montażu produktu?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.2. Magazynowanie i procesy automatycznej identyfikacji

ładunku

4.2.1. Materiał nauczania

Magazynowanie jest jednią z podstawowych funkcji logistycznych i polega

na skoordynowaniu działalności w czasie i przestrzeni, polegającą na gromadzeniu zapasów,

ich składowaniu wraz z czynnościami manipulacyjnymi, pielęgnacyjnymi oraz kontrolą.

Działalność ta jest prowadzona z wykorzystaniem całej infrastruktury magazynowej.

O rodzajach, funkcjach magazynów, urządzeniach magazynowych i czynnościach dowiesz się

więcej w jednostce modułowej „Stosowanie zasad gospodarki magazynowej” Z1.04.

Zapasy

W warunkach współczesnej gospodarki fizyczny przepływ dóbr materialnych jest coraz

bardziej złożony. Tworzenie zapasów w różnych ogniwach gospodarki narodowej wynika

z powodu braku rytmiczności przepływu strumieni i wyrobów. W praktyce czynniki

techniczne, organizacyjne i ekonomiczne sprawiają, że przepływ ten może być ciągły,

ale tylko w szczególnych warunkach. Dobra materialne poddawane procesom przetwarzania,

transportu, potrzebują odpowiedniego czasu na dokonanie tych czynności. Niekiedy

ze względów technicznych i organizacyjnych nie można zorganizować strumieni przepływu

między poszczególnymi podmiotami gospodarczymi, tak, aby nie występowały przerwy.

Zapasy w różnych ogniwach łańcucha logistycznego występują w postaci surowców,

półproduktów lub wyrobów gotowych i stanowią jedną z głównych pozycji majątku

obrotowego przedsiebioratwa.

Pozwalają one na:

−

doskonalenie obsługi klienta,

−

wzrost korzyści skali produkcji,

−

uzyskanie korzyści ze skali dostaw,

−

zabezpieczenie przed zmianami cen,

−

zabezpieczenie przed niepewnoścami dostaw,

−

zabezpieczenie przed nieprzewidzianymi zdarzeniami.

W procesach logistycznych zachodzących w przedsiębiorstwie, na styku strumieni

materialnych o różnych intensywnościach przepływu, tworzone są zapasy polegające

na czasowym wstrzymaniu ruchu różnego rodzaju dóbr.

Wyróżnia się następujące rodzaje zapasów:

−

materiały,

−

produkcja niezakończona,

−

wyroby gotowe, tj. ukończone i skompletowane wyroby, oczekujące na sprzedaż klientom,

−

towary.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Miejsca powstawania zapasów w procesie logistycznym.

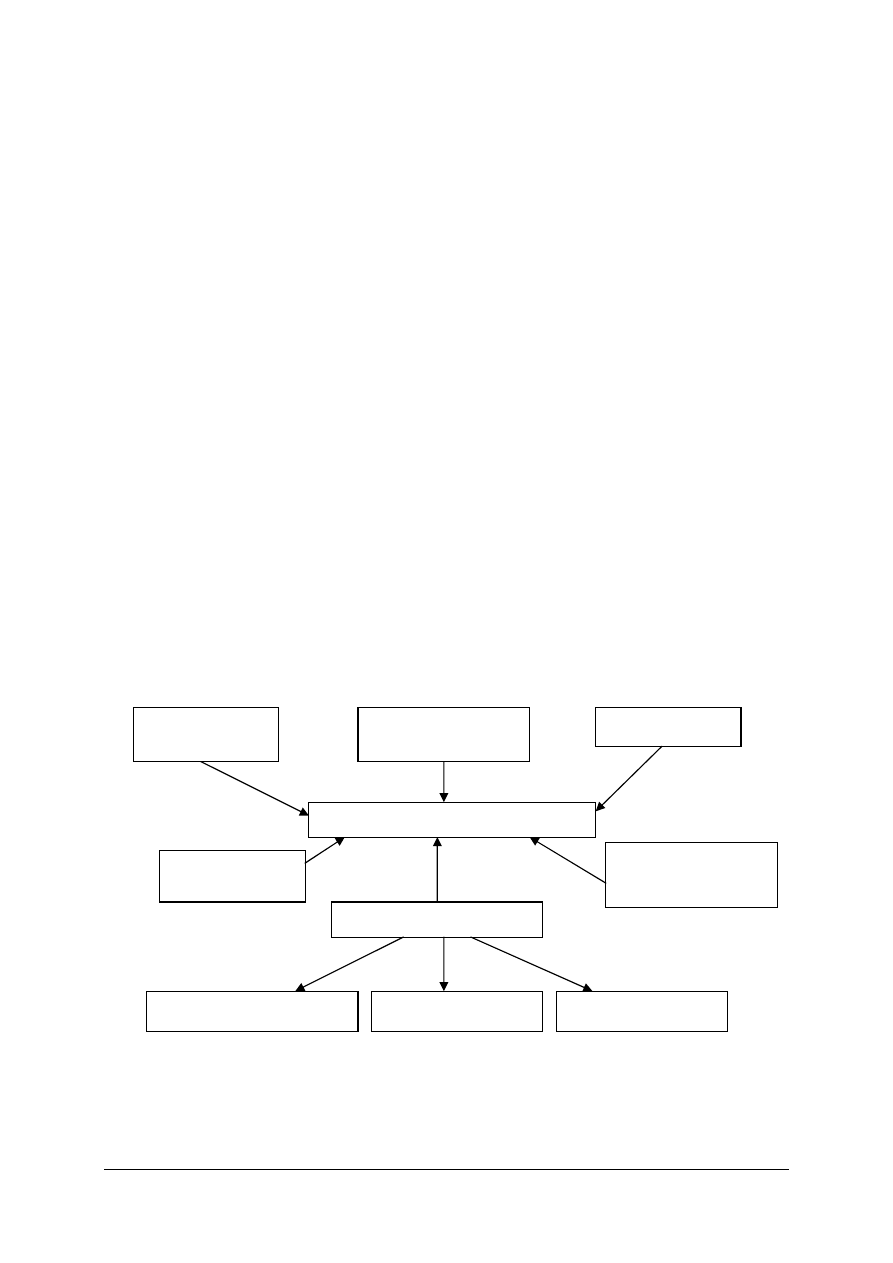

Rys 5. Miejsce powstawania zapasów w firmie [3]

Jak widać na rysunku 5 w firmie występują dwie sfery, w których następuje

nagromadzenie zapasów: sfery zaopatrzenia i dystrybucji.

Do głównych przyczyn gromadzenia zapasów w sferze zaopatrzenia zaliczamy:

−

ekonomię skali zakupów – dotyczy oszczędności, jakie firma może osiągnąć składując

zakupione po niższej cenie zapasy,

−

oszczędności na transporcie w przypadku dostarczania zapasów w dużych ilościach,

−

potrzebę zapobiegania awaryjnym przestojom w produkcji; firma musi przechowywać

pewien zapas materiałów w celu utrzymania produkcji,

−

potrzebę zabezpieczenia przed podwyżkami cen, strajkami, zmianami politycznymi,

zmianami w gospodarce światowej,

−

sezonowość podaży, czyli dostępność określonych pozycji materiałowych tylko

w niektórych okresach czasowych.

Do głównych przyczyn gromadzenia zapasów w sferze dystrybucji zaliczamy:

−

oszczędności na transporcie – podobna sytuacja jak w sferze zaopatrzenia, tylko dotyczy

oszczędności przy sprzedaży wyrobów gotowych,

−

sezonowość popytu, ze względu na popyt sezonowy na swoje produkty,

−

obsługa klienta – szczególnie ważna z punktu widzenia marketingu, tzn. możliwość

reakcji na szybko zmieniający się popyt bądź prowadzoną akcję marketingową.

W działalności przedsiębiorstwa logistycznego można wyróżnić następujące rodzaje

zapasów:

−

zapas bieżący,

−

zapas bezpieczeństwa,

−

zapas sezonowy,

−

zapas zbędny, nieprzydatny.

Przynależność do którejś z wymienionych grup rodzajowych zapasów determinuje ich

podatność na sterowanie i dobór odpowiednich modeli sterowania. Do podstawowych

czynników oddziałujących na zasady i modele sterowania zapasami należą w przypadku:

DOSTAWCA I

DOSTAWCA II

MAGAZYN

ZAKŁAD PRODUKCYJNY

MAGAZYN

KLIENT II

KLIENT I

KLIENT III

KLIENT IV

SFERA

ZAOPATRZENIA

SFERA

DYSTRYBUCJI

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

a)

materiałów:

−

struktura asortymentowa,

−

częstotliwość dostaw i czasy realizacji zamówień odtworzeniowych,

−

możliwości magazynowe,

b)

produkcji niezakończonej:

−

struktura i długość cyklu produkcyjnego,

−

organizacja procesu produkcyjnego,

−

rodzaj wyrobu i jego struktura konstrukcyjno-technologiczna,

−

wyrobów gotowych,

−

struktura asortymentowa wytwarzanych wyrobów,

−

organizacja i struktura kanałów dystrybucji,

c)

towarów:

−

rodzaj towaru i potrzeby, które on zaspokaja,

−

charakterystyka rynku.

Skutki wyczerpania zapasów

Brak zapasu występuje wówczas, gdy pożądana ilość wyrobów gotowych nie jest dostępna

w czasie i miejscu, gdzie ich potrzebuje klient. Kiedy sprzedawca nie jest w stanie zaspokoić

popytu rynkowego z zapasu jakim dysponuje, może zaistnieć jedna z następujących sytuacji:

−

klient poczeka, aż produkt będzie dostępny,

−

klient zgodzi się złożyć ponowne zamówienie na produkt,

−

sprzedawca utraci sprzedaż,

−

sprzedawca straci klienta.

Klasyfikacja zapasów

Sterowanie zapasami rozlicznych asortymentów wymaga od firm skoncentrowania

się na ważniejszych pozycjach zapasów.

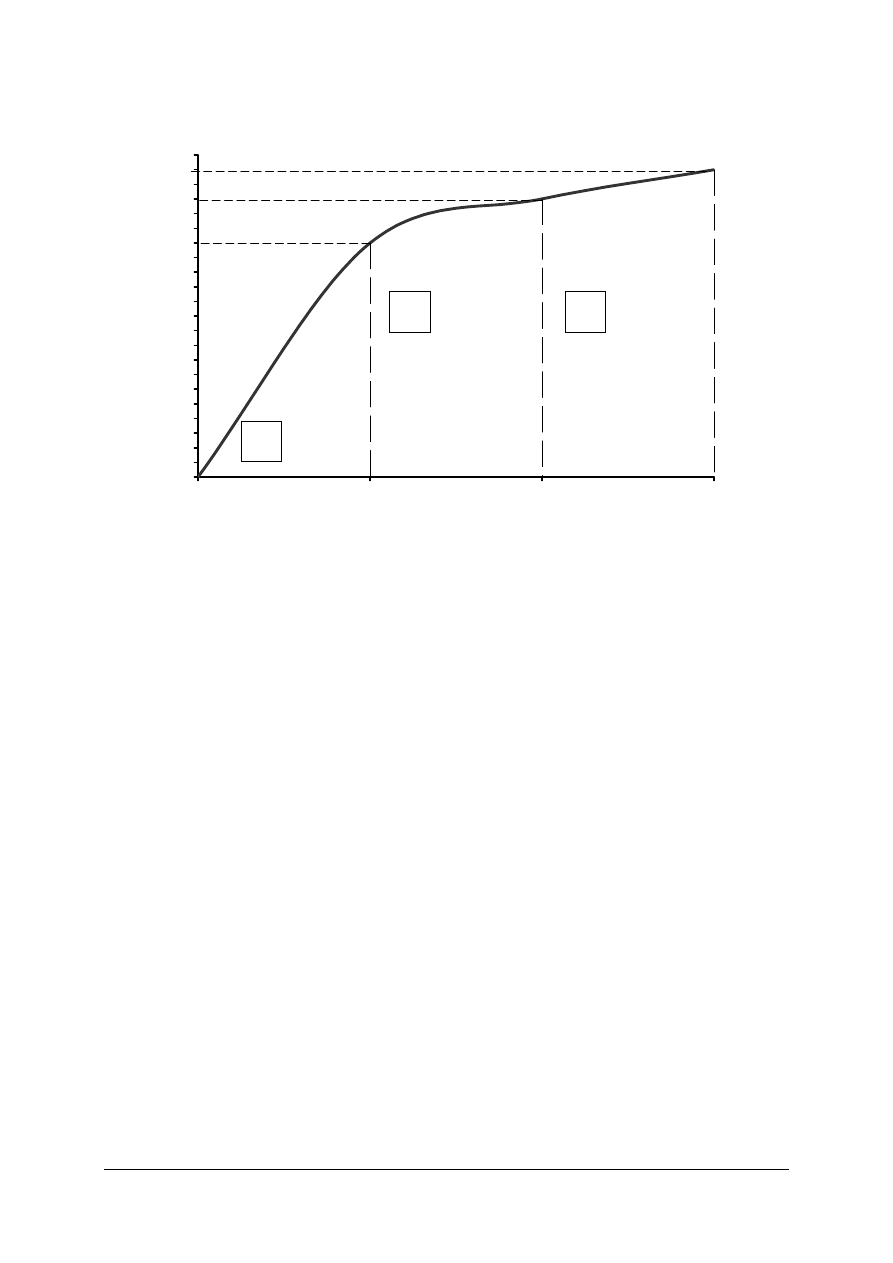

Jedną z najważniejszych metod klasyfikacji zapasów w logistyce jest analiza ABC/XYZ.

System ten pozwala na zaliczenie składowych pozycji do trzech grup według względnego

znaczenia lub wartości pozycji tworzących daną grupę. Pozycje asortymentowe, które mają

np. największe znaczenie lub wartość, tworzą grupę A, natomiast pozycje mające mniejsze

znaczenie lub wartość zostały przydzielone odpowiednio do grup B i C. Analiza ABC ma

swoje korzenie w prawie Pareta. Dzieli on całą populację na zwykłą masę stanowiącą

większość i nieliczne, bardzo wartościowe jednostki. Zasada Pareto znana jest również jako

reguła 80–20. Badania marketingowe pozwoliły stwierdzić, że 20% klientów nabywa 80%

produktów przeznaczonych do sprzedaży.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Analiza zapasów metodą ABC/XYZ.

0

5

10

15

20

25

30

35

40

45

50

55

60

65

70

75

80

85

90

95

100

105

110

0

20

70

100

Rys. 6. Analiza ABC/XYZ [opracowanie własne na podstawie 11]

Na rysunku 6 zamieszczono analizę ABC zastosowaną w zarządzaniu zapasami.

Jak widać, zaledwie 20% pozycji asortymentowych zapewnia 80% sprzedaży. Pozycje, które

wchodzą w skład tych 20%, są określane jako pozycje grupy A, ze względu na przeważający

udział w całej sprzedaży. Pozycje grupy B stanowią w przybliżeniu 50% całej produkcji.

Jednak dają dodatkowe tylko 15% sprzedaży. Na koniec grupa C, która jest reprezentowana

przez pozostałe 30% pozycji asortymentowych, ale daje zaledwie ok. 10% sprzedaży.

Zapasy stanowią przedmiot gospodarczej działalności magazynu. Czas składowania

zapasów jest uzależniony od wielu czynników, a jednym z ważniejszych jest podatność

magazynowa.

Jest to bardzo istotne rozróżnienie w pracy portów i terminali, ponieważ wiedza

o podatności ładunków decyduje o metodzie i sposobach ich obsługi, składowania, itp.

Ładunki można podzielić na:

−

niepodatne do magazynowania – zalicza się takie, których okres magazynowanie nie

przekracza 24 godzin,

−

ś

rednio podatne – to ładunki, których okres magazynowania wynosi do 1 miesiąca,

−

ładunki podatne – do magazynowania mają okres przechowywania przekraczający

1 miesiąc.

Podatność magazynową definiuje się jako stopień odporności ładunku na warunki i czas

magazynowania, stopień wykorzystania ładowności bądź pojemności magazynu oraz stopień

wyznaczający efektywność magazynowania.

Kody kreskowe

Kod kreskowy to graficzne odzwierciedlenie określonych znaków poprzez kombinację

ciemnych i jasnych elementów, ustaloną według przyjętych reguł budowy danego kodu

(symboliki). Rozróżnia się znaki kodujące dane oraz znaki pomocnicze, charakterystyczne dla

danej symboliki.

A

B

C

S

p

rz

ed

aż

w

s

zt

u

k

ac

h

Odsetek danej pozycji

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Symbolika to opis zasad tworzenia poszczególnych rodzajów kodów, czyli sposobu,

w jaki znaki pisma, czytelne wzrokowo, odwzorowane są poprzez jasne i ciemne elementy

o różnej szerokości.

Symbol kodu kreskowego składa się z zestawu elementów, których struktura wynika

z danej symboliki oraz ze znaków czytelnych wzrokowo, przedstawionych graficznie. Kody

kreskowe pozwalają na automatyczną identyfikację (AI) i są efektywną techniką

wprowadzania danych do systemów komputerowych. Identyfikacja obiektów dokonuje się

bez bezpośredniego udziału człowieka. Technika ta jest z powodzeniem stosowana na świecie

od kilkudziesięciu lat. Kody kreskowe to obecnie jeden z najczęściej stosowanych sposobów

znakowania i identyfikacji danych.

W trakcie czytania kodu, techniką skanowania światło pochodzące z czytnika

uformowane w cienką wiązkę przesuwa się wzdłuż czytanego kodu, w danym momencie

oświetla niewielki punkt kodu, jest ono odbijane przez jasne elementy kodu (przerwy),

a pochłaniane przez jego ciemne elementy (kreski, pola). Światło odczytuje fotodioda, odbite

od przerw powoduje powstanie w czytniku silniejszych sygnałów elektrycznych, natomiast

w wyniku braku odbicia (kreski) powstają sygnały słabsze. W zależności od grubości

kresek/przerw różny jest też czas trwania poszczególnych sygnałów. Czas trwania każdego

impulsu koduje informacje, które są tłumaczone przez dekoder czytnika na cyfry, litery

lub innych znaków i przesyłane do komputera.

Kody kreskowe posiadają wiele zastosowań w różnych dziedzinach działalności ludzkiej.

Do najważniejszych z nich można zaliczyć:

−

identyfikację jednostek handlowych (numery GTIN), przy czym w tym ujęciu

za jednostkę handlową uważa się dowolny produkt lub usługę, której można nadać cenę

i która występuje w przepływie w łańcuchu dostaw. A zatem do kategorii tej zalicza się

jednostki (produkty) w opakowaniach zbiorczych i jednostkowych, sprzedawane

w hurcie

i

detalu,

dostępne

na

rynku

krajowym

(oraz

wewnętrznym)

lub międzynarodowym, o stałej i zmiennej ilości, o jednorodnej lub niejednorodnej

zawartości. Do kategorii tej zalicza się również oznaczenia wydawnictw ciągłych (ISSN),

muzycznych (ISMN) lub książek (ISBN),

−

identyfikację jednostek logistycznych (numery SSCC), czyli takich jednostek, które

zostały utworzone dla potrzeb transportu i magazynowania (np. paletowe jednostki

ładunkowe lub kontenerowe jednostki ładunkowe) oraz podlegają one procesom

identyfikacji, śledzenia i zarządzania podczas przepływu przez łańcuch dostaw. Związany

z tym jest również termin Etykieta logistyczna, na której zawarte są podstawowe

informacje o jednostce logistycznej,

−

identyfikację zasobów (numery GIAI), a konkretniej zasobów trwałych (o statusie

zapasów) przedsiębiorstwa (np. opakowań zwrotnych wielokrotnego użytku, palet),

−

identyfikację lokalizacji (numery GLN, SWIFT, DUNS, BSI/AFNOR), służącej

do identyfikacji obiektów, którym można nadać adres (np. przedsiębiorstwa, konkretne

pokoje, punkty sprzedaży, komunikaty EDI),

−

identyfikację relacji usługowych (numery GSRN nadawane usługobiorcom),

−

inne zastosowania, takie jak znakowanie kuponów, kwitów zwrotnych, rachunków,

telefonów komórkowych, przesyłek kurierskich, recept, leków, stron internetowych i inne

Ze względu na fakt znakowania towarów w sprzedaży detalicznej, jak również

wydawnictw, do najczęściej spotykanych należą symboliki EAN (Europa) oraz UPC

(Ameryka Północna).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Podstawowe rodzaje kodów kreskowych:

−

linearne,

−

dwuwymiarowe,

−

hybrydowe.

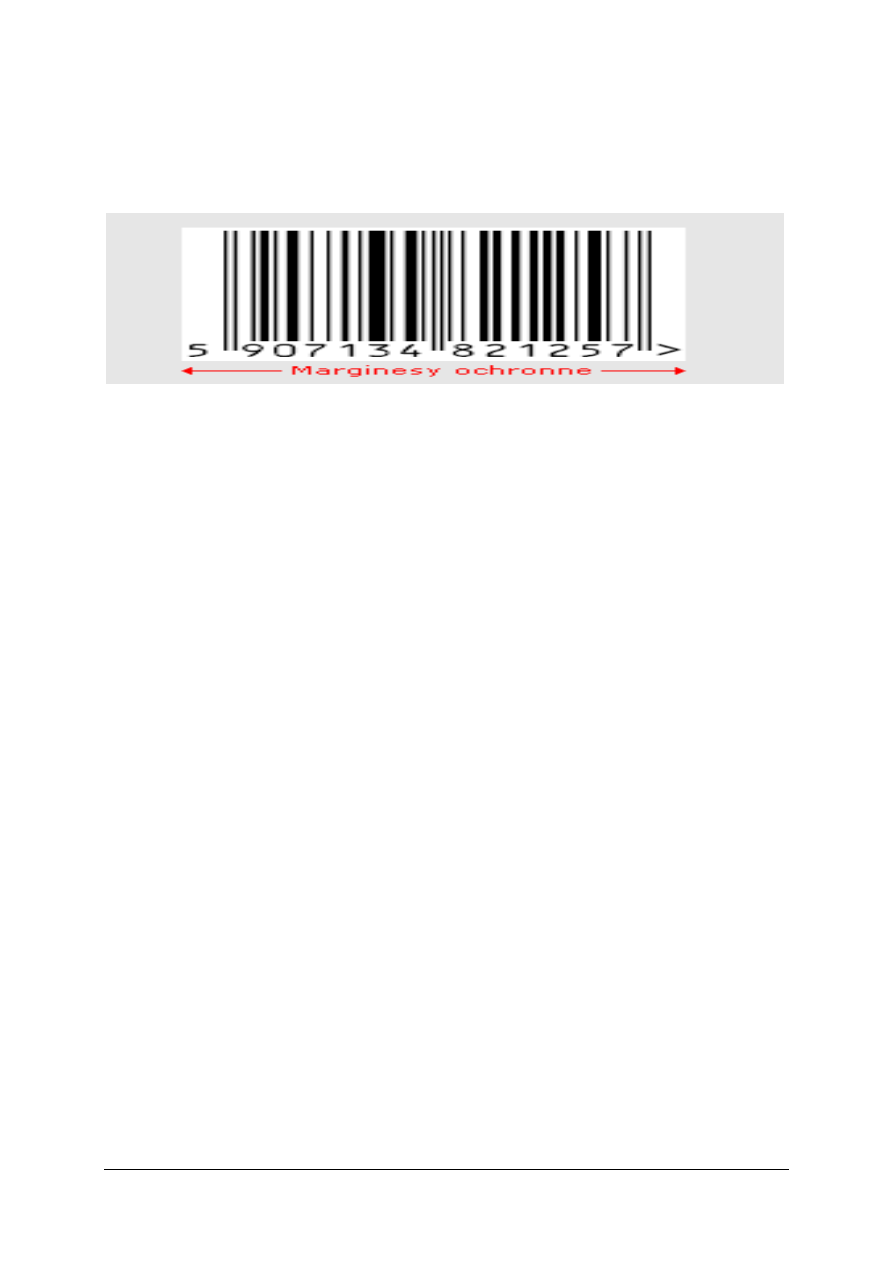

Rys. 7. Kod kreskowy EAN/UCC – 13 [11].

Linearne kody kreskowe

Symbole linearnych kodów kreskowych są łatwo rozpoznawalne przez pionowe paski

ciemne i jasne o różnych szerokościach.

Istnieje wiele różnych rodzajów linearnych kodów, natomiast te najbardziej używane to:

−

Code 128;

−

Code 39;

−

EAN-13;

−

EAN-8;

−

ITF (Interleaved 2 z 5);

−

UPC-A;

−

UPC-E.

Kody dwuwymiarowe

Kody dwuwymiarowe można podzielić na dwie grupy:

−

symboliki macierzowe,

−

wielowierszowe (liniowe) kody kreskowe.

Symboliki macierzowe wyglądają jak macierze punktów, a wielowierszowe wyglądają

jakby linearne kody kreskowe z bardzo krótkimi paskami ułożone jeden na drugim.

Kody hybrydowe

Kody hybrydowe są kategorią kodów kreskowych, które stanowią połączenie cech kodów

linearnych i dwuwymiarowych.

SYSTEM GS 1 (wcześniejsza nazwa to EAN.UCC – do 2005 r.)

To globalna organizacja o charakterze non-profit zajmująca się standaryzacją w obszarze

zarządzania łańcuchem dostaw oraz zarządzania popytem.

Organizacja pod obecną nazwą funkcjonuje od 2005 roku, jakkolwiek jej początki sięgają

lat 70. XX wieku.

Podstawowym obszarem działań GS1 jest sektor obrotu towarów konsumpcyjnych.

Ostatnio zwrócono również większa uwagę na branże ochrony zdrowia oraz transport. Całość

standardów wypracowywanych przez organizację nosi wspólną nazwę „System GS1”.

W skład tego systemu wchodzi kilka głównych projektów:

−

GS1 BarCodes – związany z zagadnieniami dotyczącymi kodów kreskowych

(automatycznej identyfikacji)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

−

GS1 eCom – związany z zagadnieniami dotyczącymi elektronicznej wymiany danych

−

GS1 GDSN – związany z zagadnieniami dotyczącymi synchronizacji danych

−

GS1 EPCglobal – związany z zagadnieniami dotyczącymi technologii RFID

Strony organizacji informują, iż obecnie z sytemu GS1 korzysta ponad 900 tysięcy

użytkowników ze 128 krajów, którzy dziennie przeprowadzają pięć miliardów operacji.

Organizacja składa się z centrali mieszczącej się w Brukseli (Belgia) oraz Princeton

(USA) oraz 108 organizacji krajowych. Polska wstąpiła do stowarzyszenia w 1990 roku.

Polska organizacja krajowa (GS1 Polska) ma swoją siedzibę w Instytucie Logistyki

i Magazynowania w Poznaniu.

System GS1 jest międzybranżowym zestawem standardów umożliwiających efektywne

zarządzanie globalnymi łańcuchami dostaw, poprzez unikalna identyfikację produktów,

jednostek wysyłkowych, zasobów, lokalizacji i usług.

Usprawnia procesy gospodarki elektronicznej, łącznie z możliwością efektywnego

ś

ledzenia łańcucha dostaw.

Numery identyfikacyjne mogą być przedstawione w symbolach kodu kreskowego

lub w znacznikach elektronicznych („Tagach” – etykieta zawierająca kod elektryczny

zapisany w chipie, odczytywany za pomocą technologii RFID), umożliwiając tym samym

elektroniczny odczyt w punkach sprzedaży, w trakcie przyjęć do magazynów lub w innych

miejscach, gdzie jest to konieczne dla procesów biznesowych.

Dzięki uniwersalnym w skali świata zasadom oznaczania, System GSl przezwycięża

ograniczenia wynikające z wewnętrznych systemów kodowania, specyficznych dla danej

firmy, organizacji lub branży, znacznie podnosząc efektywność globalnego handlu

i poprawiając możliwości szybkiego reagowania na potrzeby klientów na całym świecie.

Numery zgodne z zasadami Systemu GS1 są stosowane również w standardowych

komunikatach elektronicznej wymiany danych (EDI), zwiększając szybkość i poprawność

komunikacji.

Poza unikalnymi numerami identyfikacyjnymi System GSl umożliwia również

podawanie w postaci kodu kreskowego dodatkowych informacji, takich jak np. daty

ważności, numery partii produkcyjnej, ilości opakowań podrzędnych w opakowaniu

nadrzędnym i inne dane biznesowe.

Uczestnicy łańcucha dostaw, postępując zgodnie z zasadami i przeznaczeniem Systemu

GSI, uzyskują lepszą komunikację drogą dostosowania swoich systemów informatycznych

do automatycznego przetwarzania danych (ADC).

Logika Systemu GSi gwarantuje, że dane uzyskane za pośrednictwem kodów

kreskowych (lub tagów elektronicznych) są jednoznacznie rozumiane, a ich przetwarzanie

może być standardowo zaprogramowane.

System GS1 tym samym jest użyteczny dla każdej branży przemysłu, handlu lub sektora

publicznego, a wszelkie zmiany w systemie wprowadzane są w taki sposób, aby nie zakłócało

to działalności dotychczasowych użytkowników.

Dla logistyki postrzeganej jako globalna, istotna jest zunifikowana w skali świata zasada

numeracji nie tyle towarów, ile opakowań, w jakich te towary są przemieszczane. Jednolita

numeracja opakowań pozwala na efektywne funkcjonowanie zintegrowanego łańcucha

dostaw; kod kreskowy to tylko graficzne odwzorowanie danych wyrażone w postaci kresek

i odstępów pomiędzy nimi, co umożliwia zakodowanie danych w celu ich późniejszego

automatycznego odczytu

Siłą Systemu GS1 jest międzynarodowa organizacja nadawania numerów wszystkim

występującym w światowym obrocie formom opakowaniowym zawierającym towary.

Poza opakowaniami, numeracja nadawana jest również podmiotom gospodarczym,

między którymi przemieszczane są opakowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

W Systemie GS1 stosowanych jest kilka zunifikowanych numerów, z których trzy mają

zasadnicze znaczenie dla komunikacji w logistyce, są to:

−

GTIN (Global Trade Item Number) – Globalny Numer Jednostki Handlowej;

−

SSCC (SerialShipping Container Code) – Seryjny Numer Jednostki Ładunkowej;

−

GLN (GlobalLocation Number) – Globalny Numer Lokalizacyjny.

Numer GTIN może być 14-, 13-, 12- lub 8-cyfrowy, numer SSCC jest zawsze 18-

cyfrowy, a numer GLN jest zawsze 13-ryfrowy.

Numer kodowy GS1 musi być przez system informatyczny zawsze traktowany jako

niepodzielna całość. Numer kodowy stanowi wyróżnik rekordu w bazie danych, w którym

zapisane są informacje o identyfikowanym opakowaniu, jednostce logistycznej lub

lokalizacji; w systemie informatycznym nigdy nie należy przetwarzać danych tylko w oparciu

o jakąkolwiek część numeru kodowego GS1.

Dla informatycznego rozróżnienia różnych danych zakodowanych w kodach kreskowych

stosuje się rozróżnialne przez system informatyczny symboliki kodów kreskowych i specjalne

identyfikatory zastosowań (IZ).

GTIN służy do unikalnej identyfikacji opakowania każdej indywidualnej jednostki

handlowej występującej w globalnej sieci dostaw.

Jednostka handlowa to dowolna jednostka (produkt lub usługa), co do której istnieje

potrzeba gromadzenia z góry określonych informacji i która może być wyceniana, zamawiana

lub fakturowana w celach handlowych pomiędzy uczestnikami łańcucha dostaw,

w dowolnym jego punkcie.

Maksymalna długość numeru GTIN nie może przekraczać 14 cyfr (łącznie z cyfra

kontrolną).

W bazie danych systemu informatycznego powinna być zatem możliwość wpisania

do pola GTIN wszystkich możliwych numerów kodowych: GTIN-14, GTIN-13, GTIN-12

i GTIN-8.

Cyfra wskaźnikowa w numerze GTIN-14 wykorzystywana jest do oznaczenia poziomu

hierarchii opakowania zbiorczego o stałej ilości (0 do 8) oraz do oznaczenia towaru

o zmiennej ilości (9).

Przykłady opakowań, które powinny być oznaczone odrębnymi numerami GTIN: puszka

farby sprzedawana ostatecznemu konsumentowi, pudło z 6 puszkami farby, zgrzewka

zawierająca 12 słoików dżemu truskawkowego 0,25 kg, multipak z 1 szamponem

i 1 odżywka, itp.

Obowiązkiem firmy stosującej GTIN-y jest informowanie wszystkich partnerów

gospodarczych o wszystkich nowo przydzielonych numerach i związanych z nimi opisach.

Numer GTIN zawsze wyrażany jest w następujących symbolikach kodu kreskowego:

−

GTIN-14 – kod kreskowy ITF-14 albo GS1-128 z IZ 01 lub IZ 02.

−

GTIN-13 – kod kreskowy EAN-13 albo ITF-14 albo GS1-128 z IZ 01 lub IZ 02.

−

GTIN-8 – kod kreskowy EAN-8 albo EAN-13 albo ITF-14 albo GS1-128 z IZ 01 lub IZ 02.

W celu uniknięcia błędów przy wczytywaniu (skanowaniu) kodu, komputer sprawdza

według określonego algorytmu liczbę kontrolną. Liczbę tę oznacza się na podstawie

12 pozostałych cyfr. Obliczanie zaczyna się od prawej strony kodu.

Zasady obliczania liczby kontrolnej kodu kreskowego:

1.

wyznacz sumę wartości cyfr na miejscach parzystych,

2.

obliczaną sumę mnożymy przez liczbę 3,

3.

wyznacz sumę wartości cyfr na miejscach nieparzystych, poczynając od trzeciej pozycji,

4.

wyznaczoną w punkcie 3 sumę dodajemy do wartości oznaczonej w punkcie 2,

5.

cyfra kontrolna to liczba, która uzupełnia liczbę wyznaczona w punkcie 4 do pełnej

dziesiątki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Przykład obliczenia cyfry kontrolnej dla kodu EAN 13 w firmie nr 0942 w kraju

z prefiksem nr 590 dla produktu 98765.

Tabela 4. Nadanie kodu kreskowego dla przykładowego produktu o numerze 98765

Miejsce

cyfry

kodowej

13

12

11

10

9

8

7

6

5

4

3

2

1

Liczba

kodowa

5

9

0

0

9

4

2

9

8

7

6

5

K

Wyliczenie cyfry kontrolnej.

1.

sumujemy liczby na miejscach parzystych: 5+7+9+4+0+9=34,

2.

zsumowane liczby na miejscach parzystych mnożymy razy trzy: 34 x 3=102,

3.

sumujemy liczby na miejscach nie parzystych: 6+8+2+9+0+5=30,

4.

sumujemy wartości z punktów 2 i 3: 102+30=132,

5.

cyfra kontrolna będzie równa 8, gdyż jest to liczba dopełniająca liczbę 132 do pełnej

dziesiątki (140).

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jak dzielą się zapasy w ujęciu ekonomicznym?

2.

Jak dzielą się zapasy z punktu widzenia logistycznego?

3.

W jakich miejscach powstają zapasy w przedsiębiorstwie produkcyjnym?

4.

Na czym polega analiza ABC/XYZ?

5.

Na czym polega podatność magazynowa?

6.

Co to jest kod kreskowy?

7.

Na jakie elementy dzielą się kody kreskowe?

8.

Która organizacja w Polsce odpowiada za system nadawania kodów kreskowych?

9.

Co to jest system GS1?

10.

Jak zbudowany jest kod kreskowy?

11.

Do czego służy liczba kontrolna?

4.2.3. Ćwiczenia

Ć

wiczenie 1

Wskaż przyczyny utrzymywania zapasów w przedsiębiorstwie.

Rodzaj zapasu

Przyczyny utrzymywania zapasu

Bieżący

Bezpieczeństwa

Sezonowy

Zbędny

Naturalny

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

wpisać w tabeli przyczyny utrzymywania zapasów dla każdego rodzaju,

2)

zaprezentować wykonane ćwiczenie na forum grupy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6 poradnika dla ucznia.

Ć

wiczenie 2

Dokonaj klasyfikacji zapasów.

Czym jest/są:

Odpowiedź

Cukier dla:

−

cukrowni,

−

sklepu,

−

zakładu ciastkarskiego.

Meble dla:

−

zakładu meblarskiego,

−

hurtowni meblarskiej,

−

sklepu meblowego.

Ziemniaki dla:

−

sklepu warzywnego,

−

producenta chipsów,

−

punktu skupu ziemniaków.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z materiałem nauczania dotyczącym rodzajów zapasów, ze szczególnym

uwzględnieniem podziału ekonomicznego,

2)

zapoznać sięz podanymi w tabelce przykładami,

3)

wskazać rodzaj zapasu dla każdego elementu.

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6 poradnika dla ucznia.

Ć

wiczenie 3

Wylicz cyfrę kontrolną dla kodu EAN 13.

Lp.

Prefiks kodu

Numer jednostki

kodującej

Numer produktu

Cyfra

kontrolna

1.

590

1587

11111

2.

590

5678

12345

3.

590

2345

34891

4.

590

1358

56742

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z materiałem nauczania dotyczącym zasad obliczania cyfr kontrolnych,

2)

obliczyć dla każdego przykładu cyfrę kontrolną,

3)

uzupełnić tabelę.

Wyposażenie stanowiska pracy

−

kalkulator.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

rozróżniać zapasy?

2)

klasyfikować zapasy?

3)

opisywać budowę i znaczenie poszczególnych liczb kodu kreskowego?

4)

obliczać liczbę kontrolną kodu kreskowego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.3. Ekologistyka i koszty logistyczne

4.3.1. Materiał nauczania

Ekologistyka jest to zintegrowany system, który:

−

opiera się na koncepcji zarządzania przepływami strumieni materiałów odpadowych

i związanymi z nimi informacjami,

−

zapewnia gotowość i zdolność efektywnego gromadzenia, segregacji, przetwarzania

oraz ponownego wykorzystania odpadów zgodnie z normami i obowiązującym prawem,

−

umożliwia podejmowanie decyzji w kierunku zmniejszenia negatywnych skutków

towarzyszących procesom zaopatrzenia, produkcji, dystrybucji i serwisowania

w łańcuchach logistycznych.

W logistycznie zintegrowanym systemie gospodarki odpadami powiązania elementów

całego systemu są realizowane przez podsystem przepływu strumieni materiałów

odpadowych (stałych, ciekłych i gazowych) oraz podsystem informacyjno-decyzyjny.

W całościowym, logistycznie zintegrowanym systemie gospodarki odpadami można

wyodrębnić:

−

podsystem recyrkulacji odpadów stałych (komunalnych, przemysłowych i specjalnych),

−

podsystem recyrkulacji odpadów ciekłych (ścieków komunalnych, przemysłowych

i odpadowych cieczy specjalnych,

−

podsystem recyrkulacji odpadów gazowych (spalin, gazów przemysłowych, wyziewów

komunalnych, itp.).

Podstawową funkcją każdego tych podsystemów jest ochrona określonego –

powiązanego z rodzajem (postacią) zagospodarowania odpadów – elementu środowiska:

powietrza, wody, terenu.

Elementami systemu są:

−

ź

ródłowe obszary zbierania odpadów,

−

trasy wywozu i przewozu odpadów:

−

wywozu odpadów ze źródłowych obszarów gromadzenia do obiektów końcowych,

−

wywozu odpadów ze źródłowych obszarów gromadzenia do obiektów pośrednich ich

przeróbki,

−

obiekty pośrednie jako zakłady przeróbcze bądź przeładunkowe,

−

obiekty końcowe (miejsca przeróbki końcowej oraz miejsca składowania pozostałości

finalnych, recyklingu).

Logistyka utylizacji polega na zastosowaniu koncepcji logistyki w odniesieniu

do pozostałości, w celu wywołania ekonomicznie i ekologicznie skutecznego ich przepływu,

przy jednoczesnej transformacji przestrzenno-czasowej, włącznie ze zmianą ilości i gatunku.

Logistyka utylizacji jest jednym z podsystemów zarządzania logistycznego, obejmującym

strumień zwrotów niewłaściwych dostaw oraz przepływu takich dóbr jak opakowanie

zwrotne, surowce wtórne i odpady.

W zależności od możliwości ponownego wykorzystania, pozostałości możemy podzielić

na: pozostałości nadające się do powtórnego wykorzystania lub przetworzenia odpady.

Pierwsze stanowią przedmiot recyklingu np. puszki aluminiowe, odpady z aluminium,

itp. i dzięki temu umożliwiają odpowiednie oszczędności lub przynajmniej poważne

ograniczenie wydatków związanych z utylizacją, drugie, z reguły nienadające się do

ponownego przetwórstwa, likwidowane są zgodnie z obowiązującymi przepisami. Ponieważ

odpady mogą mieć różne stany skupienia, dzielimy je na stałe, półpłynne i płynne.

Logistyka utylizacji realizuje zarówno cele ekologiczne, jak i ekonomiczne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Cel ekonomiczny, wynikający z istoty logistyki, sprowadza się do obniżenia kosztów

logistycznych i poprawy poziomu obsługi logistyki powtórnego zagospodarowania.

Właściwy poziom obsługi logistyki powtórnego zagospodarowania oznacza zgodny

z wymaganiami odbiór pozostałości w miejscach ich powstania oraz dokładne pod względem

rodzaju, ilości, przestrzeni i czasu doprowadzenie surowców wtórnych do źródeł ponownego

wykorzystania. Cel ekologiczny, podkreślający zależność między logistyką i środowiskiem

naturalnym, polega na ochronie zasobów naturalnych i zredukowaniu zanieczyszczeń,

pochodzących z logistycznych procesów utylizacji. Podejmując decyzje w ramach logistyki

utylizacji, należy pamiętać, że cele ekologiczne i ekonomiczne w długofalowej perspektywie

mogą stać się celami zbieżnymi, np. stosowanie ekologicznych technologii wytwarzania może

z czasem zapewnić przewagę konkurencyjną i tym samym realizować cele ekonomiczne.

Poprawne funkcjonowanie podsystemu utylizacji w przedsiębiorstwie może zapewnić

realizację niektórych celów rynkowych, np. wzrost sprzedaży, poprawę wizerunku firmy.

Zależność ta odzwierciedla aktualne preferencje konsumentów, zwracając coraz większą

uwagę na ekologiczne cechy produktu oraz stopień ekologicznego zaangażowania

producenta.

Kierunki działań w gospodarce pozostałościami

Kierunek działań z zakresu gospodarki pozostałościami zależy w głównej mierze

od właściwości tych obiektów, np.: składu chemicznego, palności i wartości energetycznej,

stopnia skażenia, zabrudzenia, zróżnicowania materiałowego, gabarytów, woni, itp.

Dokonując wyboru metody postępowania z pozostałościami należy również brać pod uwagę

czynniki ekonomiczne, ekologiczne, prawne.

Optymalne rozwiązanie w dziedzinie usuwania pozostałości sprowadza się do ich

utylizacji, a gdy jest to niemożliwe do ich nieuciążliwego dla środowiska neutralnej

likwidacji.

Utylizacja

Utylizacja oznacza ponowne wykorzystanie rzeczy i opakowań lub ich wtórne

przetworzenia celem wykorzystania materiału, zakumulowanej energii lub określonych

składników zawartych w materiale. Metody recyklingu (zwrócenie rzeczy do obiegu) dzieli

się na recykling materiałowy (odzysk materiałów), chemiczny (odzysk substancji

wyjściowych) oraz termiczny (odzysk energii). Wszelkie produkty uboczne, będące wynikiem

utylizacji, np.: popiół i żużel po recyklingu termicznym) oraz pozostałości, które ze względu

na swój charakter, np.: duże zanieczyszczenie, zniszczenie lub wykazywanie innych

negatywnych cech, nie mogły być podane utylizacji lub uczynniłyby ją nieopłacalną,

podawane są likwidacji.

Likwidacja

Likwidacja pozostałości sprowadza się do ich dezaktywacji, polegającej na takiej ich

obróbce, aby nic z nich już nie mogło być wyługowane – wymyte, spalaniu lub umieszczeniu

ich na wysypisku śmieci. Chociaż deponowanie odpadów na wysypiskach śmieci powinno

być ostatnim ogniwem w logistycznym łańcuchu utylizacji i likwidacji, w praktyce jest

to nadal najpopularniejszy sposób na pozbywanie się pozostałości.

Podsystem logistyki utylizacji, jak wszystkie pozostałe części systemu logistycznego

przedsiębiorstwa, składa się z kilku systemów. Specyfika podsystemu powtórnego

zagospodarowania polega na występowaniu w nim funkcji gromadzenia i segregowania

odpadów Elementy podsystemu utylizacji prezentuje poniższa tabela.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Tabela 5. Podsystemy logistyki utylizacji i jej funkcje [7]

Podsystemy logistyki utylizacji

Funkcje

Obsługa (opracowanie zamówień)

Poprawne

pod

kątem

obowiązujących

przepisów

i dokładne

dokumentowanie przepływu odpadów.

Gospodarka magazynowa

Zapewnienie

dostatecznej

powierzchni,

a także

przygotowanie

pozostałości we właściwym czasie do możliwie skutecznego ich

wykorzystania lub usuwania.

Magazyn:

−

zapasów

−

przeładunków

−

rozdzielczy

−

zbiorczy

Zapewnienie wymaganego poziomu bezpieczeństwa.

Dostarczenie pozostałości we właściwym czasie i we właściwej ilości

oraz przyjęcie poddanych obróbce surowców wtórnych.

Tworzenie łańcuchów transportowych między różnymi uczestnikami

transportu.

Koncentrowanie pozostałości z różnych regionów zbiórki i rozdzielenie

ich do odpowiednich urządzeń recyklingowych.

Przyjmowanie odpadów i surowców wtórnych w miejscu ich powstania,

aż do ich wywozu.

Opakowanie

Ochrona środowiska zewnętrznego przed negatywnym oddziaływaniem

pozostałości, informowanie o rodzaju pozostałości.

Transport

Ochrona środowiska zewnętrznego przed negatywnym oddziaływaniem

pozostałości.

Zbiórka i segregacja odpadów

Zwiększenie czystości gatunkowej pozostałości.

Wraz ze wzrostem zainteresowania przedsiębiorstw zagadnieniami związanymi z ochroną

ś

rodowiska, a co za tym idzie ograniczaniem ilości odpadów, jest ogólnoświatową tendencją.

Popularność idei racjonalizacji gospodarki pozostałościami wynika nie tylko ze wzrostu

ś

wiadomości ekologicznej przedsiębiorstw, ma ono również podłoże ekonomiczne – działania

prowadzone w ramach logistyki utylizacji dają bowiem nie tylko efekty „proekologiczne”

ale przede wszystkim stanowią poważne źródło redukcji kosztów.

Koszty w logistyce

W jednostce modułowej „Stosowanie przepisów prawa i zasad ekonomii w eksploatacji

portów i terminali” 342[03].O1.03 miałeś możliwość zapoznać się z podstawowymi

zagadnieniami dotyczącymi kosztów w przedsiębiorstwie W tym rozdziale poznasz istotę

kosztów logistycznych.

Koszty logistyki to wyrażone w jednostkach pieniężnych celowe zużycie zasobów

przedsiębiorstwa oraz wydatki finansowe wynikające z przepływu dóbr materialnych,

utrzymania zapasów oraz przetworzeniem informacji związanych z działaniami logistycznymi

w przedsiębiorstwie i w jego łańcuchach dostaw.

W skład kosztów logistyki wchodzą:

−

koszty w fazie zaopatrzenia,

−

koszty w fazie produkcji,

−

koszty w fazie dystrybucji.

Koszty logistyki w fazie zaopatrzenia

Koszty logistyki w fazie zaopatrzenia wynikają z celu zapewnienia przedsiębiorstwu

sprawnego zasilenia we wszystkie materiały niezbędne do prowadzenia ciągłej działalności

gospodarczej. Koszty tej fazy tworzą zadania poszukiwania i kwalifikacji dostawców,

zamawiania materiałów i realizację dostaw, magazynowania i utrzymania zapasów

materiałów oraz ich udostępnienia w czasie i miejscu wynikającym z potrzeb produkcji.

Koszty tworzą także wiele działań wynikających z konieczności planowania działań i potrzeb

materiałowych, sterowania i kontroli przepływu materiałów, wykonywania analiz,

utrzymywania baz danych, itp.