N

O W O C Z E S N Y

T

E C H N I K

D

E N T Y S T Y C Z N Y

88

M A G A Z Y N

O pasji

tworzenia

O

idei pracy z cyrkonem

z twórcą i właścicielem firmy

Zirkonzahn – Enrico Stegerem

– rozmawiała Edyta Cywoniuk.

Enrico, odniosłeś sukces jako technik

dentystyczny, opublikowałeś dużą

liczbę artykułów, napisałeś wiele

książek i przemawiałeś na większości

ważnych światowych konferencji.

Co sprawiło, że zdecydowałeś

się na rozpoczęcie kariery jako

producent? Byłeś już zmęczony

pracą technika dentystycznego?

Potrzebowałeś dodatkowych wyzwań?

Zmęczony pracą? Wręcz przeciwnie,

w żadnym wypadku! Nigdy nie czuję się

zmęczony pracą technika. Uwielbiam ten

zawód. Praca połączona z pasją i bezwa-

runkową chęcią do realizacji rzeczy, które

dotychczas nie były możliwe, pozwoliła

mi na zostanie tak aktywnym producen-

tem. Dlatego też, paradoksalnie, można

powiedzieć: miłość do mojego zawodu za-

prowadziła mnie daleko od niego. Oczy-

wiście nie stało się to nagle. Najpierw bra-

łem udział w pracach nad rozwojem pro-

duktów dla renomowanych firm, takich

jak Ivoclar. Początkowo było to bardzo

interesujące, stanowiło również dobrą

zabawę, jakkolwiek w końcu dotarłem

do punktu, w którym czułem, że struktu-

ry organizacji pracy ludzi na bazie grupy

są zbyt sztywne. Ponadto, podczas moich

tournée z wykładami miałem raczej do-

bre przeczucia i pewnego dnia zdałem

sobie sprawę, że wiem, gdzie dokładnie

leżą problemy techników dentystycznych

i gdzie potencjalnie zdarzą się w przy-

szłości. Pojawił się pomysł opracowania

manualnej frezarki kopiującej, czyli Zir-

kographu. Od tamtego dnia nie oglądam

się za siebie. Naprawdę zależało mi na sa-

modzielnym wdrożeniu tego pomysłu!

W jaki sposób narodził się pomysł

stworzenia urządzenia kopiującego

korony i mosty w cyrkonie?

Cyrkon od początku wywoływał mój

entuzjazm, dzięki swoim znakomitym

możliwościom przetwarzania i biokom-

patybilności. Miałem wrażenie, że ten

materiał kryje niezwykły potencjał. Dla-

tego też zrobiłem rozeznanie na rynku

i z rozczarowaniem stwierdziłem, że ofe-

rowane są jedynie kosztowne systemy

CAD/CAM, które w żadnym wypadku

nie przekonują o dokładności dopasowa-

nia. Nie mogłem przestać myśleć o idei

pracy z cyrkonem.

Pewnego popołudnia w 2002 roku

zadałem sobie zasadnicze pytanie: dla-

czego właściwie potrzebuję kompute-

ra do kopiowania korony lub mostu?

Wyobrażałem sobie, że to powinno być

możliwe do wykonania manualnie, przy

użyciu korony jako punktu wyjściowego

i dopiero później rozbudowywane. Z cza-

sów szkolnych przypomniałem sobie

tak zwany „pantograf”. Podczas wakacji

w Meksyku odkryłem takie urządzenie

w jednym ze sklepów i ambicja wzięła

górę. Całe wakacje spędziłem, studiując

sposób jego działania. Wykonany był

z drewna i zapewniał możliwość ręczne-

go ustawiania stopnia powiększania.

Po urlopie zbudowałem prototyp

z drewna, a następnie z aluminium. Urzą-

dzenie było gotowe do obróbki i najpierw

wykorzystałem je do frezowania gipsu.

Ale gips nie jest przecież cyrkonem! Za-

inwestowałem wiele czasu i wysiłku, ba-

dając cyrkon i jego właściwości fizyczne.

Byłem zdeterminowany, aby dowiedzieć

się, jak mogę produkować cyrkon samo-

dzielnie. Podobało mi się poszukiwanie

odpowiednich rozwiązań i przerodziło

się to w prawdziwą pasję.

Frezarka jest „sercem” całego

systemu. Opracowałeś również piec.

Czy urządzenia dostępne na rynku nie

były wystarczająco wydajne?

Tak, dokładnie, piec był potrzebny! To był

i nadal jest ważny komponent całego

fot. ar

chiwum E. S

tagera

1

/ 2 0 1 1

89

M A G A Z Y N

systemu. Najwyższa jakość może zostać

zapewniona jedynie wtedy, gdy wszyst-

kie składniki systemu pasują do siebie

jak elementy mechanizmu zegarka.

W naszym przypadku oznacza to 100%

dokładności dopasowania: pomiędzy fre-

zarką, cyrkonem wraz z jego stałym stop-

niem kurczliwości i oczywiście piecem.

Opracowałeś również wiertła.

Czy mógłbyś opowiedzieć

coś więcej o ich cechach?

Co powoduje, że są unikatowe?

Produkcja wierteł frezarskich i testerów

jest naprawdę ekscytująca i nie tak zno-

wu prosta. Wytwarzamy je bezpośrednio

w siedzibie firmy w południowym Tyro-

lu. Dzięki temu, że jest to nasza własna

produkcja, możemy wytwarzać nie tylko

produkty najwyższej klasy, ale również

adaptować i stale rozszerzać asortyment,

a w szczególności odpowiadać na potrze-

by i wymagania techników dentystycz-

nych. Do tej pory opracowaliśmy ponad

20 wierteł frezarskich i 20 testerów,

począwszy od normalnego wiertła 4L,

aż do specjalnych wierteł stosowanych

do obróbki podcięć oraz wykorzystywa-

nych do prac na implantach. To praw-

dziwa przyjemność. Wciąż znajdujemy

rzeczy, które możemy ulepszyć bądź wy-

kreować na nowo.

Pracujesz i produkujesz

samodzielnie. Czy korzystasz również

z outsourcingu?

Och, z jakiegoś powodu nie lubię mody

na outsourcing. Wolę zaufać możliwo-

ściom własnym i moich pracowników.

Oczywiście nie znaczy to, że uparcie

pracujemy samodzielnie. Bardzo lubię

wymieniać się doświadczeniami, uczyć

się i czerpać inspiracje od innych. Jako

przedsiębiorstwo jesteśmy zależni od do-

stawców. W rezultacie bardzo dokładnie

dobieramy naszych dostawców. Wolę

tych zlokalizowanych w niewielkiej od-

ległości od nas, dzięki czemu możemy

komunikować się osobiście i wzajemnie

poprawiać jakość naszych usług.

Co wpłynęło na Twoją decyzję

o umieszczeniu firmy w Gais,

w południowym Tyrolu?

Południowy Tyrol to miejsce, z którego

pochodzę, tu dorastałem i tu są moje

korzenie. Czuję się bardzo szczęśliwy,

będąc w domu, wśród nietkniętej i osza-

łamiająco pięknej natury środkowych

Alp. Gdzie indziej mógłbym stworzyć

swoją firmę, jeśli nie tu? Tutaj są wykwa-

lifikowani i przywykli do ciężkiej pracy

ludzie, na których można polegać, któ-

rzy wyciągają pomocną dłoń w trudnych

sytuacjach. Dzięki możliwościom global-

nej komunikacji nie ma już znaczenia to,

gdzie się człowiek znajduje. Z partnerami

sprzedażowymi w ponad 80 krajach ko-

munikujemy się przez skype’a, e-maile,

dzwonimy do siebie lub składamy sobie

nawzajem wizyty w tradycyjny sposób.

Średnio pół roku spędzam, uczestnicząc

w kongresach i targach na całym świecie.

Na tychże konferencjach człowiek wiele

słyszy i zdobywa mnóstwo doświadczeń,

ale mimo to zawsze cieszy się z powrotu

do domu.

Jako osoba zarządzająca

przedsiębiorstwem o zasięgu

globalnym mógłbyś się podzielić

z czytelnikami z Polski informacjami

o różnicach w odniesieniu do sprzętu

(jeśli chodzi o zastosowanie,

koncepcje i akceptację), jakie widzisz,

podróżując po świecie?

Odnosząc się do faktu, że eksportujemy

do ponad 80 krajów, od momentu roz-

poczęcia sprzedaży w 2005 roku można

zauważyć, że istnieje międzynarodo-

we zapotrzebowanie, a nawet potrzeby

na różnych kontynentach w odniesieniu

do naszych produktów. Oczywiście ist-

nieją pewne cechy charakterystyczne dla

regionów, przede wszystkim różnorodne

standardy akceptacji, mówiąc obrazowo:

„różny stopień gotowości do podjęcia ry-

zyka i woli eksperymentowania”.

W Rosji, Hiszpanii, Meksyku i Korei

ludzie podejmują ryzyko pracy z pew-

nymi materiałami w celu znalezienia

nowego potencjału zastosowań. Bardzo

blisko współpracujemy ze szkołami wyż-

szymi techniki dentystycznej. Właśnie

tam badania prowadzone są z żywym

zainteresowaniem lokalnych techników,

uniwersytety stawiają wysokie wymaga-

nia edukacyjne w zakresie kształcenia.

To niezwykle istotne. Z tego też powodu

akceptacja cyrkonu ogólnie wzrasta.

We Francji jest on traktowany raczej

sceptycznie, w szczególności przez sto-

1

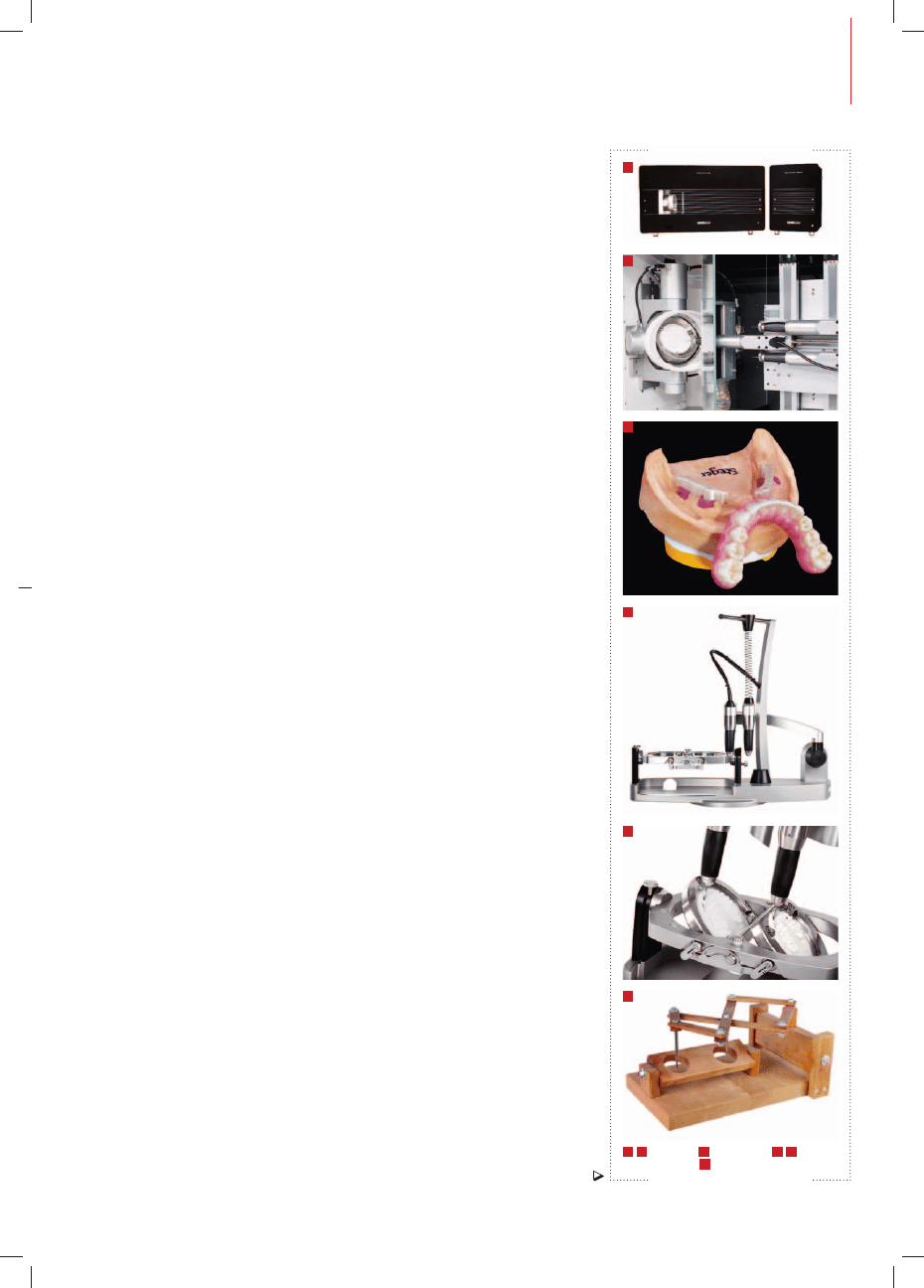

2

CAD/CAM

3

Most Prettau

4

5

Projek-

tant Zirkographu

6

Prototyp pantografu

fot. ar

chiwum Zir

konzahn

1

2

3

4

5

6

N

O W O C Z E S N Y

T

E C H N I K

D

E N T Y S T Y C Z N Y

90

M A G A Z Y N

matologów, uprzedzenia i wątpliwości

wciąż biorą górę.

W Europie Centralnej cyrkon i frezo-

wanie manualne mają się całkiem nieźle.

Pojawiają się fantastyczne prace i do-

świadczenia. Pozytywne opinie są szyb-

ko przekazywane. Podejmowanie ryzyka

jest w tym kontekście niezwykle istotne,

zwłaszcza że zauważyłem, iż technicy

w wielu krajach wolą zaufać maszynie

niż własnej wiedzy i precyzji rąk. Moż-

na temu przeciwdziałać, pokazując to,

co można wykonać samodzielnie, wła-

śnie przy pomocy rąk.

Twój system jest odpowiedniejszy

do stosowania w małych

laboratoriach. Czy uważasz, że duże

laboratoria działające w Polsce

również mogą z niego korzystać?

Użytkownikami Zirkographu są małe

laboratoria, które decydują się na wy-

dajną pracę z cyrkonem z powodów

ekonomicznych, ale wielkie laborato-

ria i uniwersytety także doceniają nie-

ograniczone możliwości, jakie oferuje

to urządzenie. System CAD/CAM jest

używany jako urządzenie przemysłowe

i nieskomplikowane, które pozwala osią-

gnąć wiele w krótkim czasie. Również

Zirkograph jest efektywnie wykorzysty-

wany do skomplikowanych i stanowią-

cych wyzwanie prac. Uważam, że ten

fakt jest bardzo interesujący dla dużych

laboratoriów na terenie Polski.

Podczas organizowanych przez nas

konferencji, na które zapraszamy mię-

dzynarodowych ekspertów w kwestii

cyrkonu, szybko odkrywamy ogromne

możliwości, jakie może zaoferować urzą-

dzenie w zakresie manualnej obróbki.

Rzeczywiście, prawnie nic nie jest teraz

niemożliwe, zwłaszcza jeśli podąża się

za własnymi możliwościami i pomysła-

mi. Chcemy przekonać techników i roz-

palić w nich pasję do pracy z cyrkonem.

Nie zamierzam robić tego przy pomocy

armii przedstawicieli handlowych, ale

używając najlepszego argumentu: dobrze

wykonanej i idealnie pasującej pracy,

jaką każdy ambitny technik dentystycz-

ny mógłby z przyjemnością wykonać.

Jak przekonujesz techników,

których nie satysfakcjonuje opis

i dokumentacja fotograficzna prac?

Oferujemy różnorodne szkolenia z ob-

róbki cyrkonu. Kierownikiem szkolenia

jest mój dobry przyjaciel i świetny tech-

nik dentystyczny Alessandro Cucchiaro,

który przez lata pracował z cyrkonem

we własnym laboratorium i ma niewia-

rygodnie duże doświadczenie. Ponadto

mamy wspaniałą kadrę w centrum szko-

leniowym w Bruniko.

Dlaczego wynalazca urządzenia

do obróbki manualnej tworzy

system CAD/CAM?

Zawsze lubiłem robić to, czego nikt się

z mojej strony nie spodziewał. Czynni-

kiem decydującym z punktu widzenia

biznesmenów jest cel w postaci zro-

zumienia potrzeb i potencjału rynku

oraz zaoferowanie klientowi najlepszej

możliwej usługi. W zakresie systemów

CAD/CAM wciąż jest, widziana okiem

wymagającego technika dentystyczne-

go, możliwość rozwoju, ma on również

wiele słabych punktów; w szczególności

dotyczy to dokładności dopasowania,

skali wydajności i ceny. Właśnie w tym

punkcie rozpoczynamy działania z na-

szym nowym wynalazkiem, systemem

CAD/CAM 5-TEC.

Czy możesz przedstawić szczególne

cechy tego urządzenia? Z ceną

40 500 euro za system CAD/CAM:

frezarkę sterowaną komputerowo,

skaner i oprogramowanie Twoja

oferta jest zdecydowanie niższa niż

ceny większości konkurencyjnych

produktów. Czy jest ona kluczowym

argumentem?

Z punktu widzenia przedsiębiorcy, pró-

ba stworzenia w branży techniki den-

tystycznej kompleksowego produktu,

takiego jak system CAD/CAM, opartego

jedynie na atrakcyjnej cenie, byłaby sa-

mobójstwem. Oczywiście klient, który

inwestuje w produkty o niskiej cenie,

byłby krótkoterminowo zadowolony

ze względu na zaoszczędzone pienią-

dze. Ale jeżeli produkt ten nie spełnia

oczekiwań i wymagań codziennej pracy

w dłuższym okresie, nie pomaga to ani

klientowi, ani sprzedawcy.

Dlatego też wymagania, które sobie

stawiałem i wciąż stawiam, to: zaofe-

rowanie klientowi najlepszej możliwej

usługi w najlepszej dostępnej cenie

z punktu widzenia klienta, a to wszyst-

ko w jak najwyższym stopniu przyjazne

użytkownikowi. W przypadku naszego

systemu CAD/CAM oznacza to: 5-osio-

wy system obróbki, precyzję frezowania

do 0,005 mm, system wielu mikrosilni-

ków, co czyni wymianę frezów zbędną,

eliminację niewygodnej fizycznej repo-

zycji materiału do obróbki, przyjazne, in-

tuicyjne oprogramowanie, automatyczne

wykrywanie krawędzi (zaznaczamy tylko

jeden punkt, a komputer sam wyszukuje

granicę preparacji), skanowanie funkcji

okluzyjnych i uzębienia przeciwstawne-

go, podwójne skanowanie, zintegrowany

system kamer internetowych do monito-

ringu procesu frezowania oraz moduły:

100-procentowe mosty z pełnego cyrko-

nu (Prettau), korony teleskopowe, mosty

Maryland i wiele innych. Podsumowu-

jąc, to niemal wszystko, czego technik

dentystyczny taki jak ja może oczekiwać

od systemu CAD/CAM!

Jakie inne produkty Zirkonzahn

jeszcze nas zaskoczą?

Pewne innowacje, ale najważniejsze pro-

dukty to nowy system CAD/CAM i roz-

wój naszego wysoce transparentnego cyr-

konu Prettau, który umożliwia realizację

mostów wykonanych w 100% z cyrkonu,

w połączeniu ze specjalną technologią

barwienia. Dlatego też wykruszanie się

ceramiki należy do przeszłości. To praw-

dziwa innowacja, dlatego że nie używa-

my ceramiki, nie ma możliwości, żeby się

wyszczerbiła.

Co nowego Zirkonzahn pokaże na IDS

w Kolonii?

22-26 marca 2011 r. zapraszam wszyst-

kich do hali 4.2 korytarz G na nasze

stoisko 10. Zobaczycie wiele ciekawych,

nowych produktów.

Cyrkon od początku

wywoływał u mnie entuzjazm,

dzięki swoim

znakomitym

możliwościom przetwarzania

i biokompatybilności

.

Miałem wrażenie, że ten

materiał kryje niezwykły

potencjał.

Document Outline

Wyszukiwarka

Podobne podstrony:

technik artykul 2011 01 31484

technik artykul 2011 01 31499

technik artykul 2011 01 31495

technik artykul 2011 01 31483

technik artykul 2011 01 31490

technik artykul 2011 01 31491

technik artykul 2011 01 31476

technik artykul 2011 01 31479

technik artykul 2011 01 31494

technik artykul 2011 01 31496

technik artykul 2011 01 31482

technik artykul 2011 01 31500

technik artykul 2011 01 31486

technik artykul 2011 01 31477

technik artykul 2011 01 31497

technik artykul 2011 01 31485

technik artykul 2011 01 31488

technik artykul 2011 01 31489

technik artykul 2011 01 31487

więcej podobnych podstron