„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Marek Sawicki

Wykonywanie

obróbki

mechanicznej

materiałów

723[05].Z1.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Jolanta Skoczylas

mgr inż. Sylwester Karbowiak

Opracowanie redakcyjne:

mgr inż. Marek Sawicki

Konsultacja:

dr inż. Jacek Przepiórka

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 723[05].Z1.03

„Wykonywanie obróbki mechanicznej materiałów”,

zawartego w modułowym programie

nauczania dla zawodu monter-instalator urządzeń technicznych w budownictwie wiejskim

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

4.1.

Organizacja stanowiska pracy do mechanicznej obróbki materiałów,

środki ochrony indywidualnej oraz przepisy bezpieczeństwa i higieny

pracy

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

8

4.1.3. Ćwiczenia

8

4.1.4. Sprawdzian postępów

10

4.2.

Maszyny i urządzenia do obróbki mechanicznej materiałów

11

4.2.1. Materiał nauczania

11

4.2.2. Pytania sprawdzające

16

4.2.3. Ćwiczenia

16

4.2.4. Sprawdzian postępów

17

4.3.

Parametry obróbki mechanicznej

18

4.3.1. Materiał nauczania

18

4.3.2. Pytania sprawdzające

19

4.3.3. Ćwiczenia

20

4.3.4. Sprawdzian postępów

21

4.4.

Podstawowe operacje obróbki mechanicznej

22

4.4.1. Materiał nauczania

22

4.4.2. Pytania sprawdzające

24

4.4.3. Ćwiczenia

24

4.4.4. Sprawdzian postępów

25

4.5.

Zasady skrawania, toczenia, frezowania, wiercenia i rozwiercania

otworów

26

4.5.1. Materiał nauczania

26

4.5.2. Pytania sprawdzające

29

4.5.3. Ćwiczenia

30

4.5.4. Sprawdzian postępów

31

5. Sprawdzian osiągnięć

32

6. Literatura

37

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o obróbce mechanicznej

materiałów, organizacji stanowiska pracy, rodzajach obróbki i typach obrabiarek, narzędziach

pomiarowych i ich stosowaniu wreszcie zasadach bhp i środkach ochrony indywidualnej

wymaganych na stanowiskach obróbki mechanicznej.

W poradniku zamieszczono:

−

wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś

mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej.

−

cele kształcenia tej jednostki modułowej,

−

materiał nauczania (rozdział 4), który umożliwia samodzielne przygotowanie się do

wykonania ćwiczeń i zaliczenia sprawdzianów. Obejmuje on również ćwiczenia, które

zawierają wykaz materiałów, narzędzi i sprzętu potrzebnych do realizacji ćwiczeń. Przed

ćwiczeniami zamieszczono pytania sprawdzające wiedzę potrzebną do ich wykonania. Po

ćwiczeniach zamieszczony został sprawdzian postępów. Wykonując sprawdzian

postępów, powinieneś odpowiadać na pytania tak lub nie, co oznacza, że opanowałeś

materiał albo nie,

−

sprawdzian osiągnięć, w którym zamieszczono instrukcję dla ucznia oraz zestaw zadań

testowych sprawdzających opanowanie wiedzy i umiejętności z zakresu całej jednostki.

Zamieszczona została także karta odpowiedzi,

−

wykaz literatury obejmujący zakres wiadomości, dotyczącej tej jednostki modułowej,

która umożliwi Ci pogłębienie nabytych umiejętności,

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju

wykonywanych prac. Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Schemat układu jednostek modułowych

723[05].Z1

Technologia

obróbki materiałów

723[05].Z1.01

Rozróżnianie materiałów

konstrukcyjnych i części maszyn

723[05].Z1.02

Wykonywanie obróbki

ręcznej materiałów

723[05].Z1.03

Wykonywanie obróbki

mechanicznej materiałów

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

rozpoznawać podstawowe materiały konstrukcyjne maszyn,

−

posługiwać się podstawowymi pojęciami z zakresu budowy maszyn,

−

wykonywać szkice podstawowymi technikami rysunkowymi,

−

zorganizować stanowisko zgodnie z wymogami ergonomii,

−

przygotowywać narzędzia i sprzęt do pracy,

−

wykonywać pomiary obrabianych elementów,

−

dobierać parametry obróbki do wykonywanych operacji,

−

stosować podstawowe przepisy bezpieczeństwa i higieny pracy,

−

stosować przepisy dotyczące ochrony przeciwpożarowej,

−

stosować przepisy dotyczące ochrony środowiska,

−

korzystać z różnych źródeł informacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

zorganizować stanowisko pracy do mechanicznej obróbki materiałów, zgodnie

z wymaganiami ergonomii,

−

posłużyć się warsztatowymi narzędziami pomiarowymi stosowanymi podczas

mechanicznej obróbki materiałów,

−

obsłużyć podstawowe maszyny i urządzenia do mechanicznej obróbki materiałów,

−

dobrać parametry skrawania do rodzaju obróbki i materiału,

−

przygotować tokarkę do pracy – dobrać i zamocować noże tokarskie oraz zamocować

materiał obrabiany w uchwycie,

−

wykonać podstawowe operacje z zakresu mechanicznej obróbki materiałów: skrawanie,

toczenie, frezowanie, wiercenie i rozwiercanie otworów,

−

dobrać środki ochrony indywidualnej odpowiednio do rodzaju wykonywanej pracy,

−

zastosować przepisy bezpieczeństwa i higieny pracy podczas wykonywania

mechanicznej obróbki materiałów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Organizacja stanowiska pracy do mechanicznej obróbki

materiałów, środki ochrony indywidualnej oraz przepisy

bezpieczeństwa i higieny pracy

4.1.1. Materiał nauczania

Pełne i terminowe zaopatrzenie stanowiska pracy w materiały, narzędzia, przyrządy

i dokumentację, sprawia, że praca montera odbywa się sprawnie i planowo.

Wypadki przy pracy i choroby zawodowe są ujemnym zjawiskiem społecznym

i ekonomicznym. Ich powodem są m.in.: zła organizacja stanowiska pracy, wadliwe metody

pracy, niedostateczny stan zabezpieczenia maszyn i urządzeń, fizyczne i chemiczne

zanieczyszczenie powietrza, zbyt niskie lub wysokie temperatury w miejscu pracy, nadmierne

drgania

i

hałasy,

zbyt

małe

pomieszczenia,

niedostateczny

stan

urządzeń

higieniczno-sanitarnych.

Podczas wszystkich rodzajów obróbki skrawaniem pracowników obowiązują podobne

przepisy bhp, a pracownicy są zobowiązani stosować podobne środki ochrony indywidualnej.

Aby uniknąć wypadków przy pracy pracownicy powinni:

–

być odpowiednio przeszkoleni,

–

postępować zgodnie z instrukcją obsługi obrabiarki,

–

stosować wymaganą odzież ochronną, która ściśle przylega do ciała, okulary i nauszniki,

–

dbać, by podłoga wokół obrabiarki była równa, czysta i sucha.

Przed uruchomieniem obrabiarki pracownik powinien sprawdzić czy:

–

elementy wirujące są osłonięte,

–

instalacja elektryczna (izolacje przewodów, wyłączniki, itp) nie jest uszkodzona,

–

obrabiane przedmioty i narzędzia zamocowane są prawidłowo i pewnie.

Podczas pracy obrabiarki nie wolno:

–

otwierać i usuwać ekranów ochronnych,

–

dotykać obrabianych wirujących przedmiotów lub narzędzi skrawających,

–

pozostawiać jej bez nadzoru,

–

usuwać wiórów.

Kontrolę obrabianych przedmiotów:

–

należy przeprowadzać przy wyłączonej obrabiarce, przy czym nie wolno hamować

wirujących części ręką,

–

nie wolno sprawdzać jakości wyrobu ręką, tylko za pomocą przeznaczonych do tego celu

przyrządów.

Należy usunąć wióry, ale przy wyłączonej obrabiarce używając szczotki, haka lub

szczypiec. Nie wolno wydmuchiwać ich sprężonym powietrzem.

Po skończonej pracy należy:

–

wyłączyć obrabiarkę,

–

oczyścić stanowisko pracy,

–

zakonserwować obrabiarkę i narzędzia zgodnie z instrukcją obsługi.

Niektóre rodzaje obróbki mechanicznej wymagają przestrzegania szczególnych zasad

bhp i stosowania środków ochrony indywidualnej.

Podczas wiercenia należy okresowo usuwać wióry z głębokich otworów. Nie należy

wiercić otworów w ukośnych powierzchniach, a przy większych średnicach stosować

wiercenie wstępne. Natychmiast usuwać ostre granty na krawędziach wierconego przedmiotu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Przed szlifowaniem należy sprawdzić ściernicę „na dźwięk” czy nie jest

uszkodzona – powinien być metaliczny – głuchy świadczy o tym, że jest uszkodzona i może

to doprowadzić do jej rozerwania podczas pracy. Wszystkie ściernice muszą być osłonięte

osłonami o odpowiednim kształcie, ponadto należy stosować przenośne ekrany oraz w miarę

możliwości stosować szlifowanie z chłodzeniem. Wszystkie szlifierki powinny być

zaopatrzone w wyciągi powietrza, a ich fundamenty w izolacje dźwiękochłonne, w celu

uniemożliwienia przenoszenia drgań.

Ponadto we wszystkich rodzajach obróbki należy przestrzegać jej zasad (np. grubości

skrawanego materiału, prędkości skrawania, dopuszczalnych prędkości pracy obrabiarek,

stosowania smarowania i chłodzenia). Pozwoli to uniknąć wypadków przy pracy, uszkodzeń

obrabiarek i narzędzi skrawających oraz obrabianych przedmiotów.

Należy również pamiętać, że usuwanie wszelkich usterek obrabiarek należy do

konserwatorów, elektryków i mechaników posiadających odpowiednie kwalifikacje do tego

rodzaju prac.

Do organizacji stanowiska pracy należy zaliczyć także wyposażenie w narzędzia

pomiarowe. Opisane zostały w pakiecie 723[05].Z1.02 „Wykonywanie obróbki ręcznej

materiałów”, rozdział 4.2. „Narzędzia pomiarowe i pomiary warsztatowe wielkości kątowych

i liniowych”, strony 11-16.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Czy organizacja stanowiska pracy ma wpływ na wydajność?

2. Czego unika pracownik na prawidłowo wyposażonym i urządzonym stanowisku pracy?

3. Jak powinny być rozmieszczone narzędzia i przyrządy na stanowisku pracy?

4. O co powinien dbać pracownik na stanowisku pracy?

5. Co pracownik musi zgromadzić na stanowisku pracy?

6. Z czym powinien zapoznać się pracownik przed przystąpieniem do pracy na obrabiarce?

7. Dlaczego odzież ochronna powinna przylegać do ciała?

8. Co powinien sprawdzić pracownik bezpośrednio przed uruchomieniem obrabiarki?

9. Kiedy i jak można usuwać wióry powstające podczas obróbki skrawaniem?

10. Dlaczego nie wolno sprawdzać jakości obrabianych przedmiotów gołą ręką?

11. Jak można sprawdzać ściernicę przed szlifowaniem?

12. W jakie dodatkowe urządzenia, nie wymagane przy innych obrabiarkach, powinny być

wyposażone szlifierki?

13. Co pracownik powinien zrobić po wykonaniu zadania z używanymi narzędziami?

14. Jakie czynności powinien wykonać operator obrabiarki po skończonej pracy?

4.1.3. Ćwiczenia

Ćwiczenie 1

Dobierz wyposażenie stanowiska pracy do mechanicznej obróbki materiałów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować przepisy: bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

i ochrony środowiska na stanowiskach obróbki mechanicznej,

2) obejrzeć plansze przedstawiające stanowiska pracy,

3) zwrócić uwagę na wyposażenie w narzędzia, przyrządy i dokumentację,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

4) zanotować spostrzeżenia,

5) przedstawić własne wnioski.

Wyposażenie stanowiska pracy:

–

instrukcje bhp dotyczące stanowisk obróbki mechanicznej,

–

plansze przestawiające stanowiska obróbki mechanicznej,

–

przybory do pisania, papier,

–

literatura z rozdziału 6, dotycząca obróbki mechanicznej.

Ćwiczenie 2

Opisz na podstawie obejrzanego filmu stanowisko pracy pod względem bhp i ergonomii.

Wskazówki do realizacji

Przed przystąpieniem do realizacji ćwiczeń nauczyciel powinien omówić jego zakres

i sposób wykonania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować przepisy: bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

i ochrony środowiska na stanowiskach obróbki mechanicznej,

2) obejrzeć film przedstawiający stanowiska pracy,

3) zwrócić uwagę na rozmieszczenie narzędzi, przyrządów, dokumentacji oraz ład

i porządek,

4) zanotować spostrzeżenia,

5) przedstawić własne wnioski.

Wyposażenie stanowiska pracy:

–

instrukcje bhp dotyczące stanowisk obróbki mechanicznej,

–

filmy przestawiające stanowiska obróbki mechanicznej,

–

przybory do pisania, papier,

–

literatura z rozdziału 6, dotycząca obróbki mechanicznej.

Ćwiczenie 3

Dobierz środki ochrony indywidualnej niezbędne dla wskazanego przez nauczyciela

stanowiska do obróbki mechanicznej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować przepisy:: bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

i ochrony środowiska na wskazanym stanowisku,

2) obejrzeć środki ochrony indywidualnej znajdujące się w pracowni,

3) wybrać właściwe i niezbędne środki ochrony indywidualnej,

4) uzasadnić swój wybór

Wyposażenie stanowiska pracy:

–

instrukcje: bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej i ochrony

środowiska na stanowiskach obróbki mechanicznej,

–

środki ochrony indywidualnej,

–

literatura z rozdziału 6, dotycząca obróbki mechanicznej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

uzasadnić, dlaczego właściwa organizacja stanowiska pracy wpływa na

bezpieczeństwo?

2)

uzasadnić, jaki wpływ na wydajność pracy ma organizacja stanowiska?

3)

dobrać narzędzia i przyrządy na stanowisku pracy?

4)

zorganizować stanowisko pracy zgodnie z zasadami ergonomii?

5)

wyjaśnić cel stosowania przepisów bezpieczeństwa i higieny pracy?

6)

wyjaśnić cel stosowania środków ochrony indywidualnej podczas obróbki

mechanicznej?

7)

dobrać środki ochrony indywidualnej do prac z zakresu obróbki

mechanicznej?

8)

wymienić zagrożenia na stanowiskach obróbki mechanicznej?

9)

podać przyczyny wypadków przy pracy na stanowiskach obróbki

mechanicznej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.2. Maszyny i urządzenia do obróbki mechanicznej materiałów

4.2.1. Materiał nauczania

Zadaniem obrabiarek jest usunięcie nadmiaru materiału z obrabianego przedmiotu w celu

uzyskania odpowiedniego kształtu, wymiarów i chropowatości. Rozróżniamy następujące

grupy obrabiarek: tokarki, frezarki, wiertarki, strugarki, piły, pilnikarki, szlifierki, obrabiarki

specjalizowane i specjalne, obrabiarki kombinowane. W zależności od kształtu obrabianej

powierzchni, obrabiarki klasyfikuje się na obrabiarki przewidziane do obróbki:

–

płaszczyzn (strugarki, frezarki, szlifierki),

–

brył obrotowych (tokarki, szlifierki),

–

otworów (wiertarki),

–

gwintów (gwinciarki, szlifierki do gwintów),

–

powierzchni o różnych krzywiznach (kopiarki),

–

kół zębatych (dłutownice i frezarki obwiedniowe),

–

powierzchni różnych (przeciągarki).

W skład obrabiarki wchodzą w podstawowe zespoły:

–

kadłub (lub łoże) wraz z prowadnicami części ruchomych,

–

napęd ruchów podstawowych (roboczego i posuwowego),

–

napęd ruchów pomocniczych.

Nowoczesnym obrabiarkom stawia się następujące wymagania:

–

dokładność obróbki,

–

wydajność,

–

ekonomiczność eksploatacji.

Podczas pracy obrabiarki, na jej zespoły działają różne siły, wywołują one naprężenia

skręcające i zginające oraz drgania. Z tych powodów kadłuby obrabiarek muszą być

masywne, a konstrukcja taka, żeby naprężenia nie powodowały odkształceń i drgań. Ponadto

ruchome części wymagają poprawnego łożyskowania i starannego wyważenia. Ważną rzeczą

jest stosowanie właściwych i w dobrym stanie narzędzi skrawających oraz ich chłodzenie.

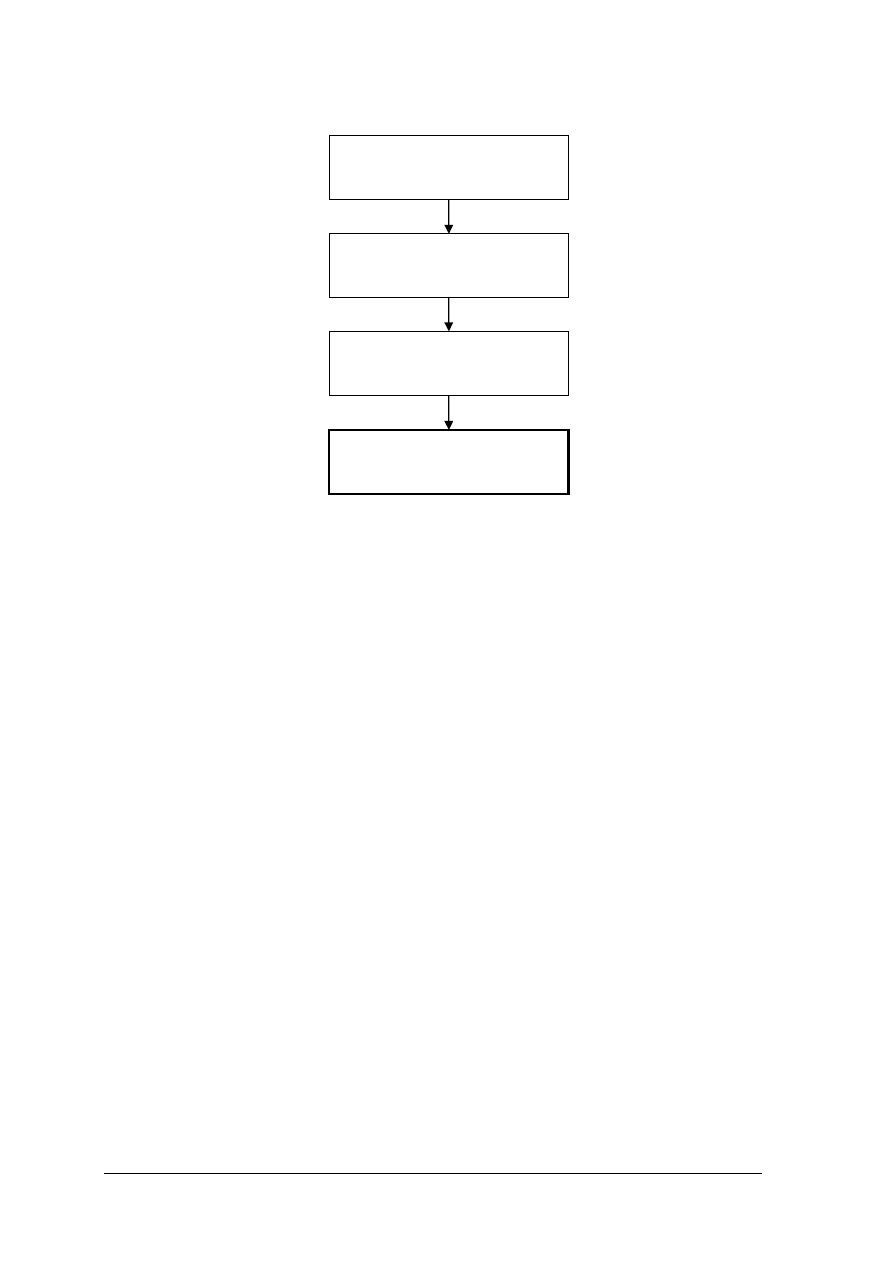

Tokarką nazywa się obrabiarkę do wykonywania (toczenia) powierzchni obrotowych.

Poza tym, na tokarce można wykonywać: wytaczanie, wiercenie, rozwiercanie, gwintowanie,

przecinanie, radełkowanie, a przy użyciu dodatkowych przyrządów również frezowanie

i szlifowanie.

Tokarki się do najbardziej rozpowszechnionymi obrabiarkami używanymi do skrawania

metali i innych materiałów.

Zależnie od przeznaczenia tokarki można podzielić na następujące grupy:

–

ogólnego przeznaczenia,

–

specjalizowane,

–

specjalne.

W grupie tokarek ogólnego przeznaczenia umożliwiających wykonywanie różnorodnych

prac w produkcji małoseryjnej i jednostkowej, rozróżnia się tokarki: kłowe, tarczowe,

karuzelowe, wielonożowe, rewolwerowe oraz półautomaty i automaty tokarskie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Rys. 1.

Tokarka kłowa [www.wynalazki.mt.com.pl]

Podstawowymi zespołami tokarek są: silnik elektryczny, mechanizmy przekładniowe

służące do przeniesienia ruchu z silnika na zespoły robocze i do zmiany prędkości ich ruchu,

zespoły robocze (wrzeciona, suporty) wykonujące ruchy niezbędne dla otrzymania

przedmiotu o żądanym kształcie, urządzenia uchwytowe służące do połączenia narzędzia

i obrabianego przedmiotu z zespołami roboczymi, urządzenia sterujące do kierowania

przebiegiem obróbki, elementy nośne (łoża, kadłuby) do przeniesienia obciążeń działających

na tokarkę oraz do połączenia wszystkich jej zespołów i części w całość konstrukcyjną.

Wiertarką nazywa się obrabiarkę przeznaczoną do wiercenia, rozwiercania i pogłębiania

otworów. Rzadziej na wiertarkach wykonuje się wytaczanie i gwintowanie (za pomocą

gwintowników maszynowych).

Ruchy roboczy i posuwowy wykonuje narzędzie osadzone na wrzecionie roboczym.

Wiertarki, podobnie jak tokarki, klasyfikuje się na:

–

ogólnego przeznaczenia,

–

specjalizowane,

–

specjalne.

a)

b)

Rys. 2. Wiertarki: a) słupowa, b) promieniowa [1, s. 261–262]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Do grupy wiertarek ogólnego przeznaczenia zalicza się wiertarki: stołowe, stojakowe

(słupowe i kadłubowe), promieniowe i wielowrzecionowe.

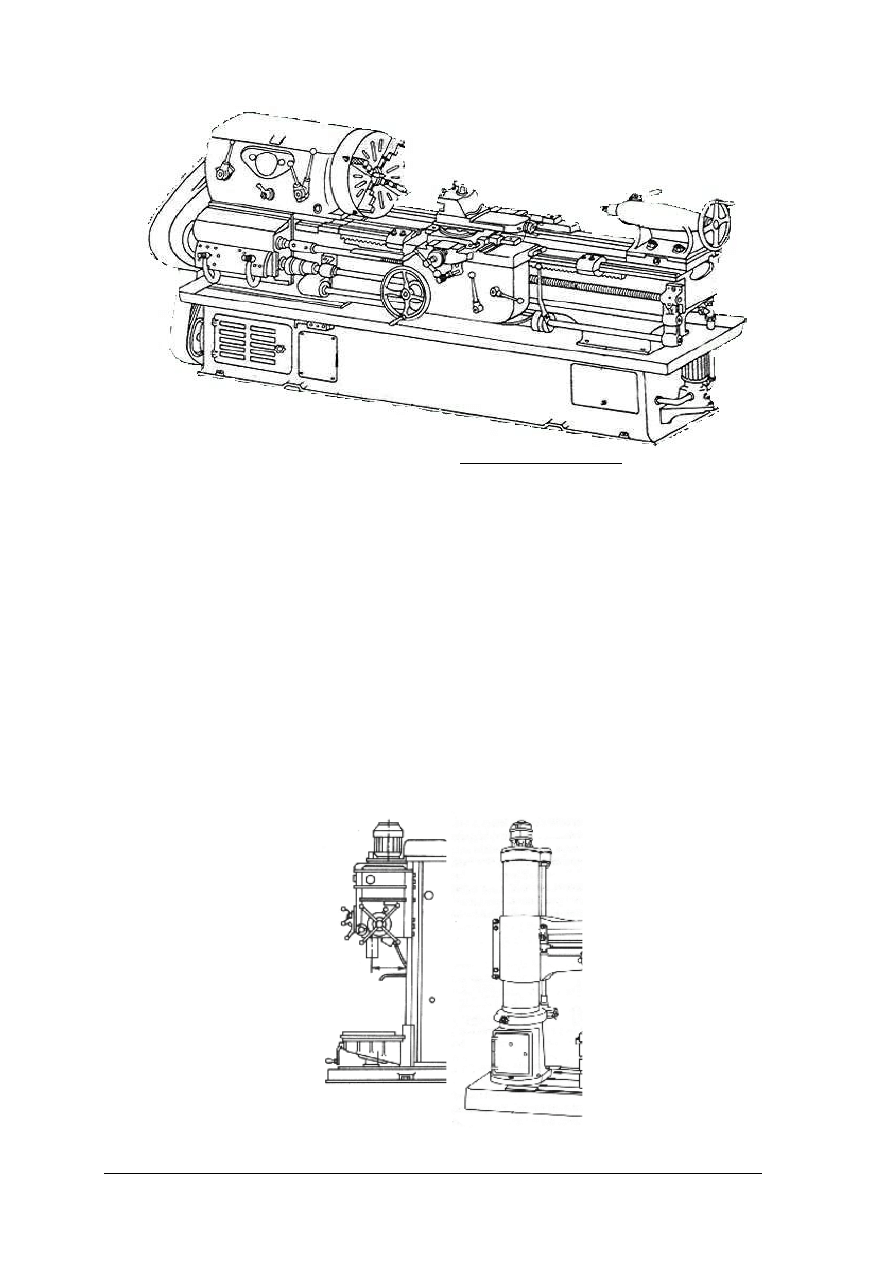

Strugarką nazywamy obrabiarkę przeznaczoną do obróbki powierzchni płaskich.

Struganie odznacza się postępowo-zwrotnym ruchem noża lub obrabianego przedmiotu.

Prostoliniowy ruch noża względem przedmiotu składa się z ruchu roboczego o mniejszej

prędkości i ruchu jałowego (powrotnego) o większej prędkości. Ruch posuwowy, czyli

przesuw narzędzia względem przedmiotu w kierunku poprzecznym, jest ruchem

przerywanym i następuje po zakończeniu każdego ruchu jałowego narzędzia. Ruch

posuwowy odbywa się podczas przechodzenia narzędzia z ruchu jałowego w ruch roboczy.

Rozróżnia się struganie:

–

wzdłużne – ruch roboczy wykonuje przedmiot obrabiany, a ruch posuwowy narzędzie;

–

poprzeczne – ruch roboczy wykonuje narzędzie, a przedmiot ruch posuwowy.

Struganie wzdłużne jest stosowane do obróbki dużych płaszczyzn, natomiast struganie

poprzeczne jest stosowane do obróbki płaszczyzn mniejszych. Trzeba Struganie jest mało

wydajnym sposobem obróbki metali, umożliwia jednak uzyskanie dużych dokładności

wymiarów.

a)

b)

Rys. 3. Strugarki: a) poprzeczna, b) pionowa [2, s. 281–282]

W strugarkach poprzecznych stół razem z przedmiotem wykonuje ruch posuwowy,

prostopadły do kierunku ruchu suwaka. Postępowo-zwrotny ruch suwaka uzyskuje się za

pomocą mechanizmu jarzmowego lub urządzenia hydraulicznego.

Strugarka pionowa (zwana dłutownicą) jest odmianą strugarki poprzecznej. Różni się od

niej tym, że kierunek ruchu roboczego noża jest prostopadły do powierzchni stołu. Stół może

wykonywać ruchy: posuwowy, obrotowy i prostoliniowy w dwóch kierunkach

w płaszczyźnie poziomej.

W strugarkach wzdłużnych prostoliniowy ruch roboczy wykonuje przedmiot

zamocowany na stole osadzonym na prowadnicach łoża. Ponieważ strugarki wzdłużne służą

do obróbki większych płaszczyzn lub przedmiotów długich rozróżnia się strugarki wzdłużne

jedno i dwustojakowe.

Strugarki dwustojakowe mają dwa stojaki połączone ze sobą łożem i górną belką

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

wiążącą. Na stojakach przesuwa się belka poprzeczna z dwoma suportami (pionowymi),

z których przynajmniej jeden jest skrętny. Suporty te wykonują ruchy posuwowe (poziome)

wzdłuż belki. Natomiast trzeci suport (poziomy) przesuwa się pionowo wzdłuż prowadnic

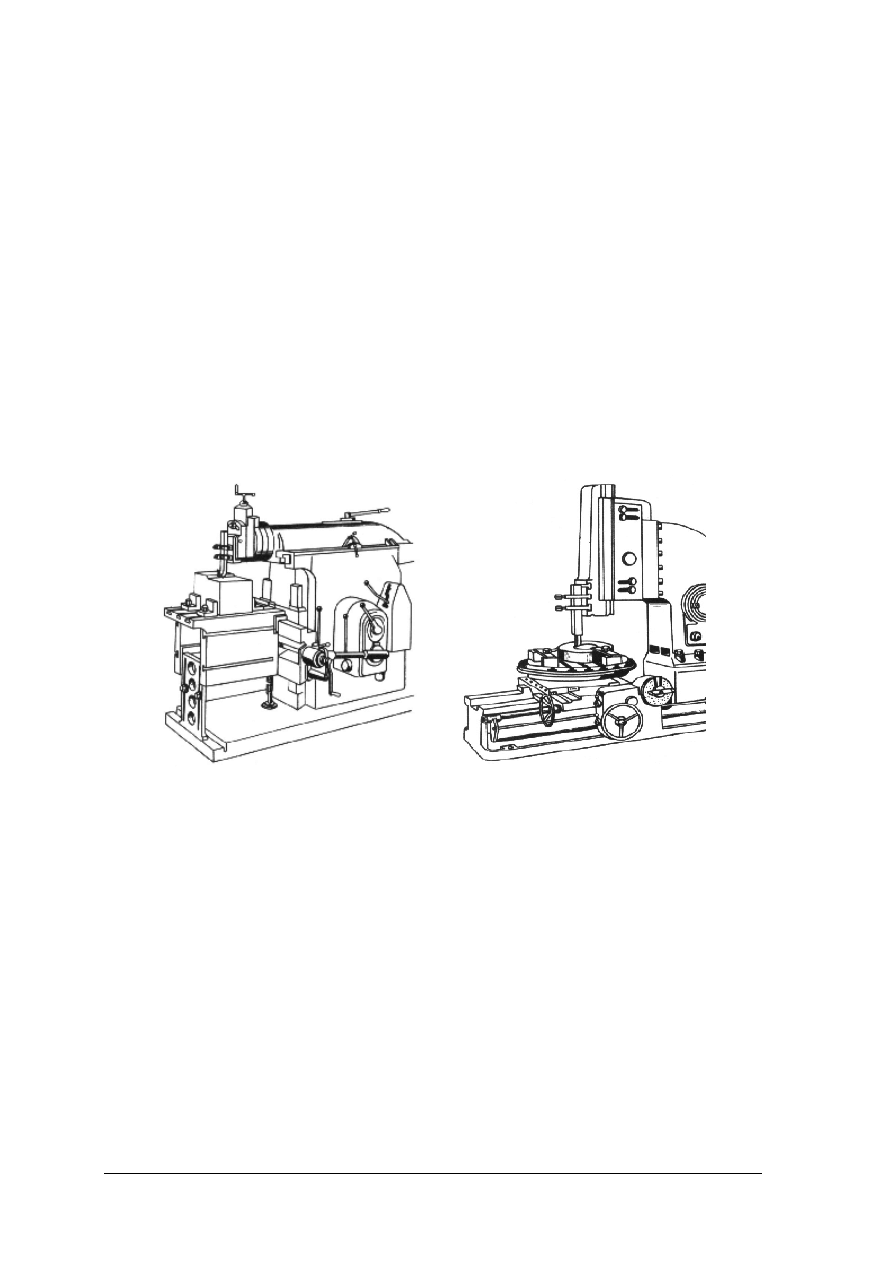

stojaków strugarki. Wszystkie suporty pracują niezależnie od siebie. Frezarką

nazywamy

obrabiarkę w której skrawanie wykonuje obracające się narzędzie wieloostrzowe (frez),

a przedmiot obrabiany powoli się przesuwa lub obraca.

Frezowanie jest jednym z najczęściej stosowanych i najbardziej wydajnych sposobów

obróbki skrawaniem.

Frezarki dzieli się na trzy podstawowe grupy:

–

ogólnego przeznaczenia,

–

specjalizowane,

–

specjalne.

Frezarki ogólnego przeznaczenia dzieli się na wspornikowe (konsolowe) oraz

bezwspornikowe (bezkonsolowe).

Najbardziej rozpowszechnione są frezarki wspornikowe. Dzieli się je na:

–

poziome zwykłe,

–

poziome uniwersalne,

–

pionowe.

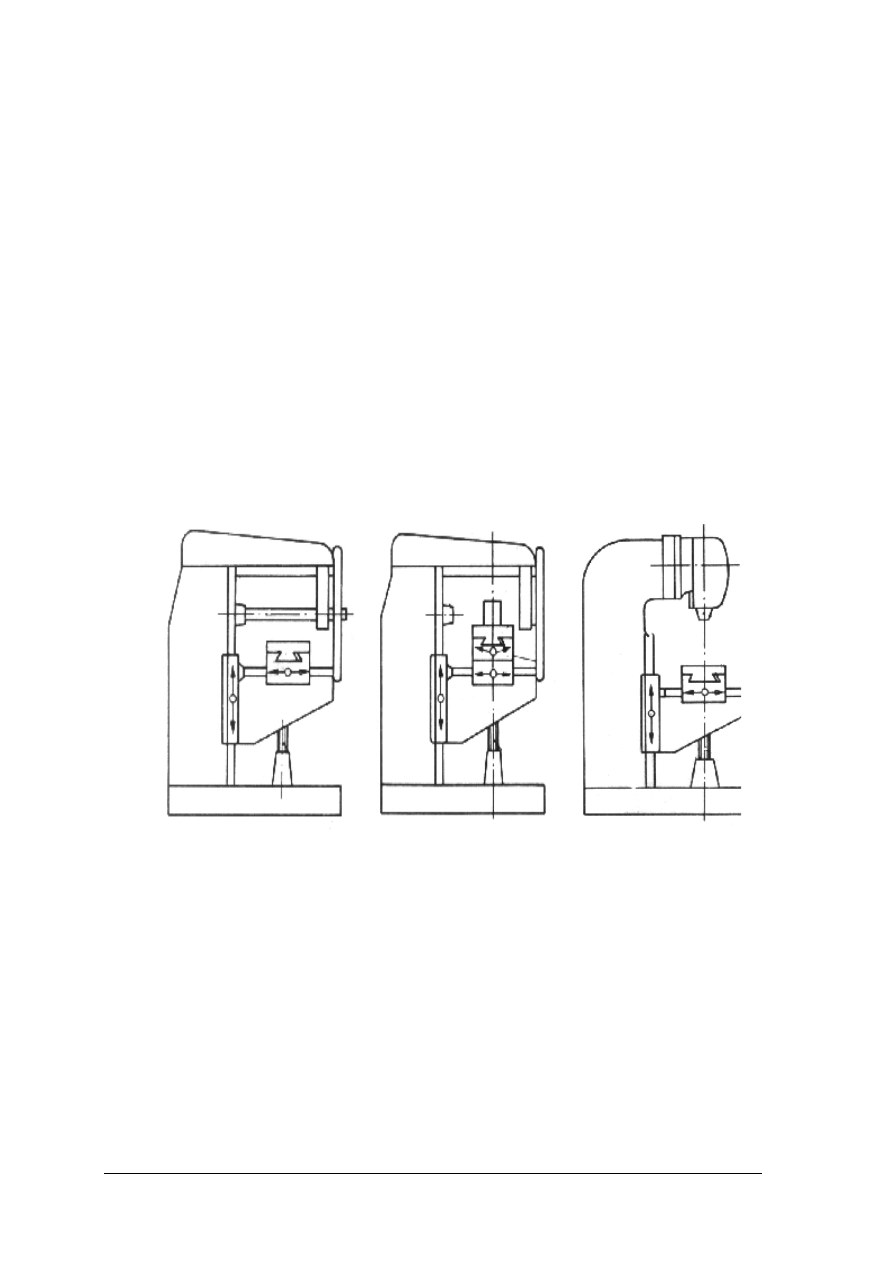

a)

b)

c)

Rys. 4.

Frezarki wspornikowe: a) pozioma zwykła, b) pozioma uniwersalna, c) pionowa [2, s. 288]

Frezarki poziome mają poziomo ustawioną oś wrzeciona. Przedmiot zamocowany na

stole może się przesuwać w trzech kierunkach wzajemnie prostopadłych. Wspornik można

podnosić lub opuszczać za pomocą śruby.

Frezarki poziome uniwersalne mają również poziomo ustawione wrzeciono, a przedmiot

zamocowany na stole może się wraz z nim nie tylko przesuwać w trzech kierunkach, lecz

ponadto dzięki obrotnicy może się obracać w płaszczyźnie poziomej o pewien kąt.

We frezarkach pionowych wrzeciono jest ustawione pionowo.

Frezarki bezwspornikowe odznaczają się dużą sztywnością, ponieważ ich stół wspiera się

na nieruchomym łożu. Ustalenia położenia narzędzia względem przedmiotu dokonuje się

przez podnoszenie lub opuszczanie wrzeciennika frezarki.

Szlifierką nazywa się obrabiarkę do szlifowania metali lub innych tworzyw. Podczas

szlifowania ruch roboczy obrotowy wykonuje zawsze ściernica. Ruch: posuwowy,

prostoliniowy lub obrotowy wykonuje przedmiot obrabiany lub ściernica bądź też ruch ten

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

jest złożony z ruchu ściernicy i ruchu przedmiotu.

Rozróżnia się szlifierki:

–

ogólnego przeznaczenia,

–

specjalizowane,

–

szlifierki specjalne.

Do szlifierek ogólnego przeznaczenia zalicza się szlifierki do wałków, szlifierki do

otworów i szlifierki do płaszczyzn.

Szlifierki do wałków dzieli się na szlifierki kłowe i bezkłowe.

W szlifierkach kłowych przedmiot mocuje się w kłach wrzeciennika i konika lub

w uchwycie szczękowym. Wrzeciono nadaje obrabianemu przedmiotowi ruch obrotowy za

pośrednictwem zabieraka lub uchwytu. Ściernica jest zamocowana na drugim wrzecionie

i także wykonuje ruch obrotowy.

Szlifierki bezkłowe mają dwie ściernice, z których jedna służy do szlifowania, a druga do

obracania i przesuwania przedmiotu. Na szlifierkach bezkłowych można szlifować wałki,

długie pręty, kule, gwinty, wiertła kręte itp.

Szlifierki do otworów dzieli się na zwykłe, planetarne i bezkłowe. Szlifierki zwykłe

i bezkłowe służą do szlifowania otworów w przedmiotach, które wykonują ruch obrotowy.

Szlifierki planetarne są stosowane do szlifowania otworów w dużych przedmiotach nie

obracających się w czasie obróbki. W tym przypadku wrzeciono ściernicy obraca się dookoła

swej osi oraz dookoła osi otworu przedmiotu.

Szlifierki do płaszczyzn dzieli się na obwodowe, w których szlifowanie odbywa się obwodem

ściernicy, oraz czołowe, w których szlifowanie odbywa się czołową powierzchnią ściernicy.

Oba typy szlifierek do płaszczyzn wykonuje się jako szlifierki wzdłużne – ze stołem

wykonującym ruch postępowo-zwrotny, wzdłużny, albo szlifierki karuzelowe – ze stołem

wykonującym ruch obrotowy. Szlifierki do płaszczyzn są stosowane do szlifowania płaskich

powierzchni zewnętrznych. Mogą mieć one oś wrzeciona ustawioną poziomo lub pionowo.

Niezależnie od tego stół szlifierski do płaszczyzn może wykonywać ruchy postępowo-

zwrotne lub obrotowe.

Szlifierki specjalizowane. Do szlifierek specjalizowanych zalicza się szlifierki

przeznaczone do określonych robót, a więc: szlifierki-polerki, szlifierki do gładzenia,

szlifierki dogładzarki, szlifierki docierarki, szlifierko-przecinarki.

Szlifierki specjalne. Do tej grupy szlifierek zaliczamy np. szlifierko-ostrzarki do ostrzenia

narzędzi skrawających; szlifierki do wałów korbowych, szlifierki do pierścieni łożysk

tocznych itp. Przedmioty obrabiane mogą być mocowane na stałe do szlifierki za pomocą

zabieraka, uchwytów, trzpieni szlifierskich oraz stołów i uchwytów elektromagnetycznych

i magnetycznych. Szlifierki do ostrzenia narzędzi, zwane szlifierkami-ostrzarkami, dzieli się

na ostrzarki: do noży, do wierteł, do głowic frezarskich, do frezów ślimakowych, do

narzynek, do przeciągaczy, do pił oraz uniwersalne. Szlifierki ostrzarki służą do szlifowania i

ostrzenia noży tokarskich i strugarskich, a także do ostrzenia głowic frezowych. Natomiast

ostrzarki uniwersalne mają zastosowanie do ostrzenia różnego rodzaju narzędzi: frezów,

rozwiertaków, gwintowników, noży, wierteł. Można także szlifować na nich różne małe

przedmioty.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. W jakim celu stosowane są obrabiarki?

2. Jakie rozróżniamy grupy obrabiarek biorąc pod uwagę ich budowę i pracę?

3. Jak dzielimy obrabiarki w zależności od kształtu obrabianej powierzchni?

4. Z jakich podstawowych zespołów jest zbudowana każda obrabiarka?

5. Co powinien gwarantować korpus każdej obrabiarki?

6. Jakie wymagania powinny spełniać nowoczesne obrabiarki?

7. Jakie prace można wykonywać na tokarkach?

8. Czy wiertarki służą tylko do wiercenia otworów?

9. Jakie znasz rodzaje frezarek?

10. Jakie obrabiarki w praktyce warsztatowej służą do ostrzenia narzędzi?

4.2.3. Ćwiczenia

Ćwiczenie 1

Podziel przedstawione na rysunkach obrabiarki na grupy i przyporządkuj ich nazwy

zapisane na kartkach.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać literaturę z rozdziału 6, dotyczącą maszyn do obróbki mechanicznej,

2) obejrzeć dokładnie przedstawione rysunki, zdjęcia obrabiarek,

3) pogrupować przedstawione obrabiarki,

4) umieścić podpisy przy właściwej grupie obrabiarek,

5) uzasadnić swój wybór

Wyposażenie stanowiska pracy:

–

zdjęcia i rysunki obrabiarek,

–

karki z nazwami obrabiarek,

–

przybory do pisania, papier,

–

literatura z rozdziału 6, dotycząca maszyn do obróbki mechanicznej.

Ćwiczenie 2

Sporządź schemat podziału obrabiarek do obróbki mechanicznej na grupy i rodzaje.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać literaturę z rozdziału 6, określoną przez nauczyciela, dotyczącą maszyn do

obróbki mechanicznej,

2) napisać na kartce nazwy grup obrabiarek,

3) sporządzić schemat podziału obrabiarek,

4) zaprezentować wykonany schemat.

Wyposażenie stanowiska pracy:

–

przybory do pisania i rysowania,

–

papier,

–

literatura z rozdziału 6, dotycząca maszyn do obróbki mechanicznej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

określić, jakie jest zadanie wszystkich typów obrabiarek?

2)

wymienić grupy obrabiarek?

3)

wymienić, jakie obrabiarki są stosowane do obróbki płaszczyzn?

4)

wymienić podstawowe zespoły obrabiarki?

5)

uzasadnić, dlaczego obrabiarki powinny mieć masywną konstrukcję?

6)

określić skutki niewłaściwego łożyskowania i wyważenia części

obrabiarek?

7)

wymienić typy frezarek wspornikowych i określić ich cechy?

8)

ustalić, jakie obrabiarki służą do wykonywania gwintów?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.3. Parametry obróbki mechanicznej

4.3.1 Materiał nauczania

Narzędzia stosowane w różnych rodzajach obróbki skrawaniem różnią się między sobą

znacznie wyglądem zewnętrznym. Jednakże części robocze tych narzędzi pracują na

podobnych zasadach, a ich ostrza są ukształtowane z takich samych elementów.

Na przebieg procesu skrawania mają duży wpływ trzy główne parametry skrawania:

szybkość i głębokość skrawania oraz posuw. Od nich zależą w dużym stopniu trwałość ostrza

noża, wartość oporu skrawania, dokładność wymiarów oraz chropowatość obrabianej

powierzchni.

Szybkością skrawania nazywa się drogę, jaką przebywa krawędź skrawająca noża

względem powierzchni obrabianego przedmiotu w kierunku głównego ruchu roboczego

w jednostce czasu. Szybkość skrawania wyraża się w metrach na minutę (m/min) lub

w metrach na sekundę (m/s).

Głębokością skrawania nazywa się grubość warstwy materiału usuwanej podczas jednego

przejścia narzędzia skrawającego.

Posuwem nazywa się ruch narzędzia skrawającego względem przedmiotu obrabianego,

w celu skrawania kolejnych warstw materiału. Parametry i warunki skrawania przyjmują

różne wartości w różnych typach obróbki, np. przy toczeniu posuw związany jest z obrotami

wrzeciona (mm/obr), natomiast przy frezowaniu odnosi się go do l zęba frezu (mm/l ząb) lub

wyraża w mm/min.

Siły działające podczas skrawania.

Odrywanie wióra od powierzchni obrabianej wymaga znacznej siły. Siła ta, zwana siłą

skrawania, zależy głównie od materiału skrawanego, kształtu geometrycznego ostrza

narzędzia skrawającego i grubości warstwy skrawanej. Siła skrawania oddziałuje na

mechanizmy obrabiarki, które muszą być sztywne oraz na narzędzia skrawające, które muszą

być dostatecznie wytrzymałe. Znając siłę skrawania można określić jaki silnik powinien

napędzać obrabiarkę. Moc obrabiarki powinna być jednak większa, gdyż każda maszyna

pracuje z określoną sprawnością (część jej mocy zużywana jest na pokonanie oporów

wewnętrznych w mechanizmach maszyny, zwykle sprawność zawiera się w granicach

0,6–0,9).

Dla każdego rodzaju obróbki parametry skrawania zamieszcza się w kartach

instrukcyjnych obróbki (PN – 91/M-01171). Zawierają one rysunki kolejnych operacji

i zabiegów wykonania wyrobu, wykaz pomocy warsztatowych (przyrządy, narzędzia,

sprawdziany) oraz szczegółowe informacje odnośnie prędkości skrawania, prędkości

obrotowej, posuwu, głębokości skrawania i ilości przejść.

Wielokrotnie przedmioty wykonywane są tylko na podstawie rysunku gotowego wyrobu

lub na wzór innego wyrobu. Wówczas kolejność operacji i parametry obróbki należy dobrać

samemu – korzystając z poradników, instrukcji obsługi obrabiarki lub katalogów

producentów narzędzi skrawających.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

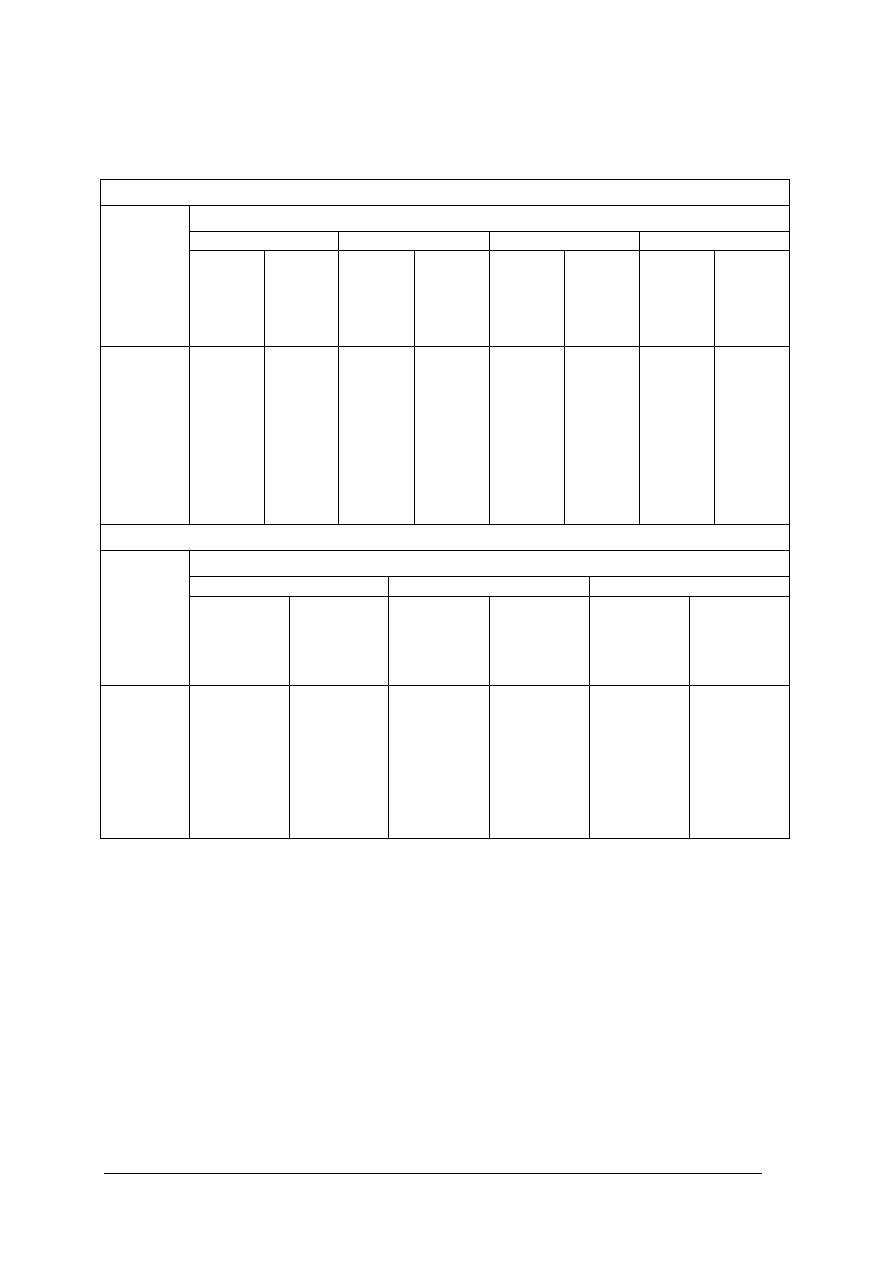

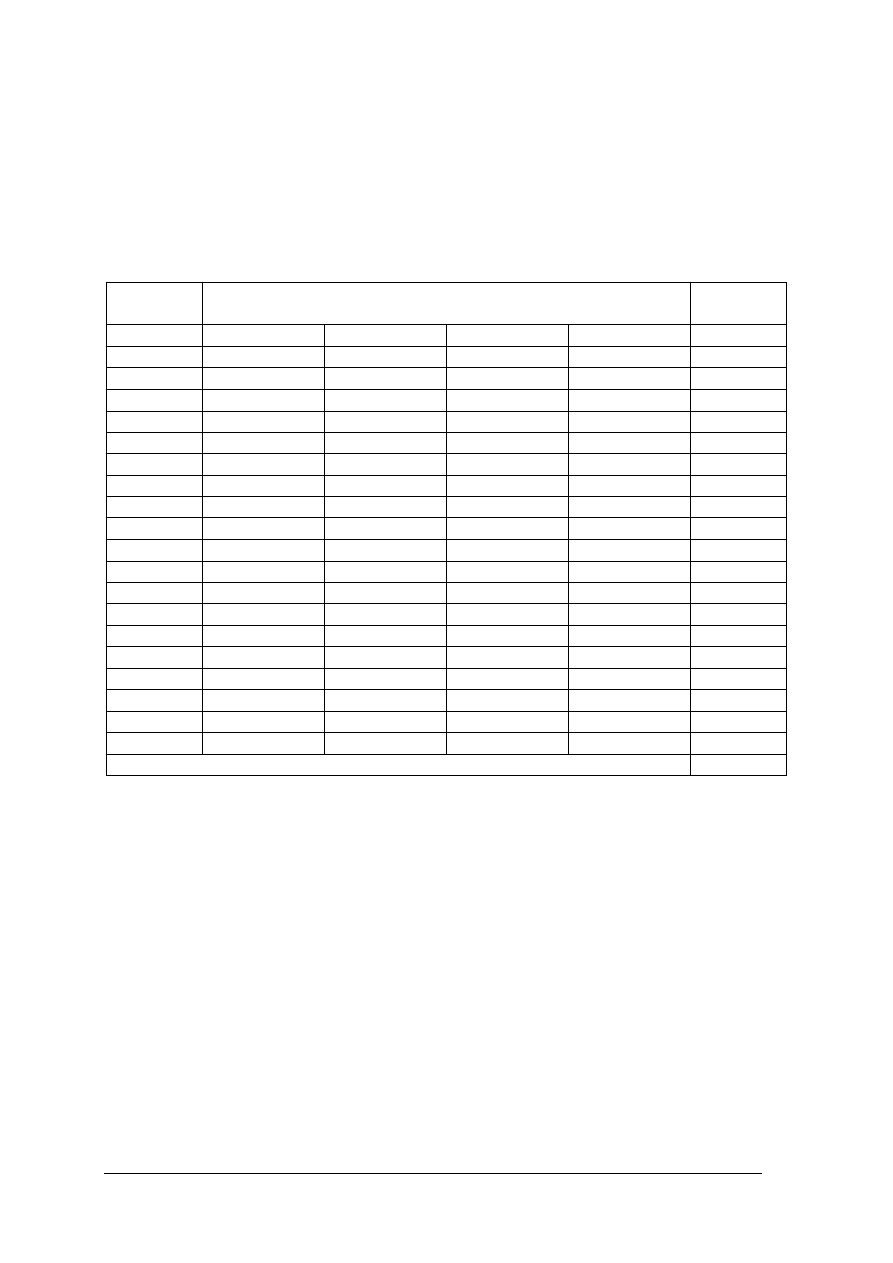

Przykładowe parametry podaje tabela.

Tablica 1. Warunki skrawania przy toczeniu wzdłużnym stali węgłowej (R

m

–750 MPa) nożami ze stali

szybkotnących z chłodzeniem [2, s. 258].

Toczenie zgrubne

Głębokość skrawania [mm]

3

4

5

8

P

o

suw

p

[

mm/

o

b

r]

Pr

ędko

ść

sk

ra

w

an

ia

v

[

m/

m

in]

M

oc

sk

ra

w

an

ia

P

[k

W]

Pr

ędko

ść

sk

ra

w

an

ia

v

[

m/

m

in]

M

oc

sk

ra

w

an

ia

P

[k

W]

Pr

ędko

ść

sk

ra

w

an

ia

v

[

m/

m

in]

M

oc

sk

ra

w

an

ia

P

[k

W]

Pr

ędko

ść

sk

ra

w

an

ia

v

[

m/

m

in]

M

oc

sk

ra

w

an

ia

P

[k

W]

0,4

0,5

0,7

1,4

2,0

3,0

44

38

30

24

–

–

–

2,1

2,2

2,3

2,4

–

–

–

41

35

28

22

18

–

–

2,7

2,8

2,8

2,9

3,0

–

–

37

32

26

20

16

13

–

3,6

3,7

3,8

4,0

4,1

4,2

–

–

30

24

19

15

12

9,2

–

4,6

4,8

4,9

5,1

5,3

5,5

Toczenie dokładne

Głębokość skrawania [mm]

1,0

1,5

2,0

P

o

suw

p

[

mm/

o

b

r]

Pr

ędko

ść

sk

ra

w

an

ia

v

[

m/

m

in]

M

oc

sk

ra

w

an

ia

P

[k

W]

Pr

ędko

ść

sk

ra

w

an

ia

v

[

m/

m

in]

M

oc

sk

ra

w

an

ia

P

[k

W]

Pr

ędko

ść

sk

ra

w

an

ia

v

[

m/

m

in]

M

oc

sk

ra

w

an

ia

P

[k

W]

0,10

0,15

0,20

0,25

0,30

0,40

107

93

85

79

70

–

0,62

0,73

0,84

0,91

0,93

–

97

85

77

71

63

52

0,85

1,0

1,1

1,2

1,3

1,3

–

79

71

66

59

40

–

1,2

1,4

1,5

1,6

1,6

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są podstawowe parametry skrawania?

2. Jak określa się prędkość skrawania podczas toczenia?

3. Co to jest głębokość skrawania?

4. Jak określamy posuw podczas wiercenia?

5. Jakie skutki może mieć przekroczenie dopuszczalnej siły skrawania?

6. Jak należy zmodyfikować parametry skrawania by uzyskać gładszą powierzchnię?

7. W jakim celu stosuje się chłodzenie podczas skrawania?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.3.3. Ćwiczenia

Ćwiczenie 1

Wykonaj na tokarce uniwersalnej przedmiot o określonym kształcie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy zgodnie z przepisami: bezpieczeństwa i higieny pracy,

ochrony przeciwpożarowej i ochrony środowiska,

2) przeczytać instrukcję obsługi tokarki,

3) zaplanować kolejność operacji wykonania przedmiotu,

4) dobrać nóż (noże) i narzędzia pomiarowe do wykonania pracy,

5) wykonać szkice – rysunki operacyjne

6) zgromadzić na stanowisku pracy materiały, narzędzia, przyrządy i literaturę,

7) dobrać parametry skrawania do zaplanowanych operacji,

8) przygotować obrabiarkę do pracy,

9) wykonać element, postępując zgodnie z przygotowanym planem,

10) sprawdzić jakość wykonanej pracy,

11) uporządkować stanowisko pracy,

12) zaprezentować wykonany przedmiot.

Wyposażenie stanowiska pracy:

–

tokarka,

–

noże tokarskie,

–

narzędzia pomiarowe,

–

materiał do wykonania przedmiotu,

–

instrukcja obsługi tokarki,

–

literatura z rozdziału 6, dotycząca toczenia.

–

papier, przybory do pisania.

Ćwiczenie 2

Wykonaj na tokarce operacje toczenia rowków oraz przecinania zgodnie z otrzymanym

rysunkiem.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy zgodnie z przepisami: bezpieczeństwa i higieny pracy,

ochrony przeciwpożarowej i ochrony środowiska,

2) przeczytać instrukcję obsługi tokarki,

3) przeanalizować otrzymany rysunek,

4) zaplanować kolejność operacji,

5) dobrać nóż (noże) i narzędzia pomiarowe do wykonania pracy,

6) zgromadzić na stanowisku pracy materiały, narzędzia, przyrządy i literaturę,

7) dobrać parametry skrawania do zaplanowanych operacji,

8) przygotować obrabiarkę do pracy,

9) wykonać element postępując zgodnie z przygotowanym planem,

10) sprawdzić jakość wykonanej pracy,

11) uporządkować stanowisko pracy,

12) zaprezentować wykonany przedmiot.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Wyposażenie stanowiska pracy:

–

tokarka,

–

noże tokarskie,

–

narzędzia pomiarowe,

–

materiał do wykonania przedmiotu,

–

instrukcja obsługi tokarki,

–

literatura z rozdziału 6, dotycząca toczenia.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wymienić wspólne cechy wszystkich rodzajów obróbki skrawaniem?

2)

wymienić parametry skrawania?

3)

zdefiniować szybkość skrawania podczas toczenia?

4)

zdefiniować posuw podczas wiercenia?

5)

zdefiniować głębokość frezowania podczas frezowania?

6)

dobrać parametry skrawania dla obróbki wstępnej i wykańczającej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.4. Podstawowe operacje obróbki mechanicznej

4.4.1. Materiał nauczania

Ze względu na geometryczne cechy ruchów występujących podczas skrawania oraz

rodzaj użytych narzędzi, wyróżnia się różne sposoby obróbki skrawaniem.

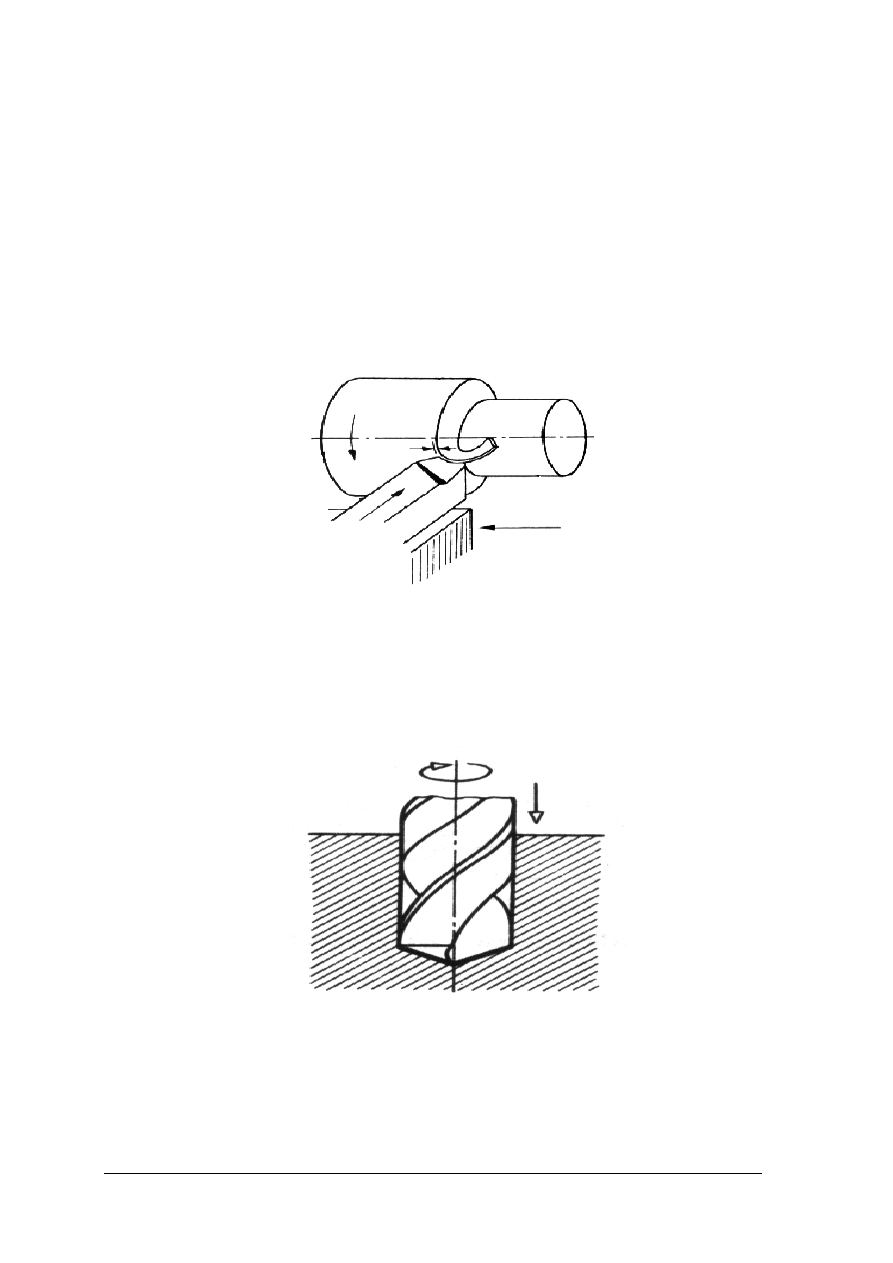

Toczenie. Ten rodzaj obróbki skrawaniem (np. metalu, drewna, tworzyw sztucznych)

stosowany jest najczęściej do obrabiania powierzchni zewnętrznych i wewnętrznych

przedmiotów w kształcie brył obrotowych. Istnieje możliwość uzyskiwania metodą toczenia

również innych kształtów niż obrotowe. Podczas toczenia obrabiany materiał obraca się, a

narzędzie (nóż tokarski) wykonuje ruch posuwisty.

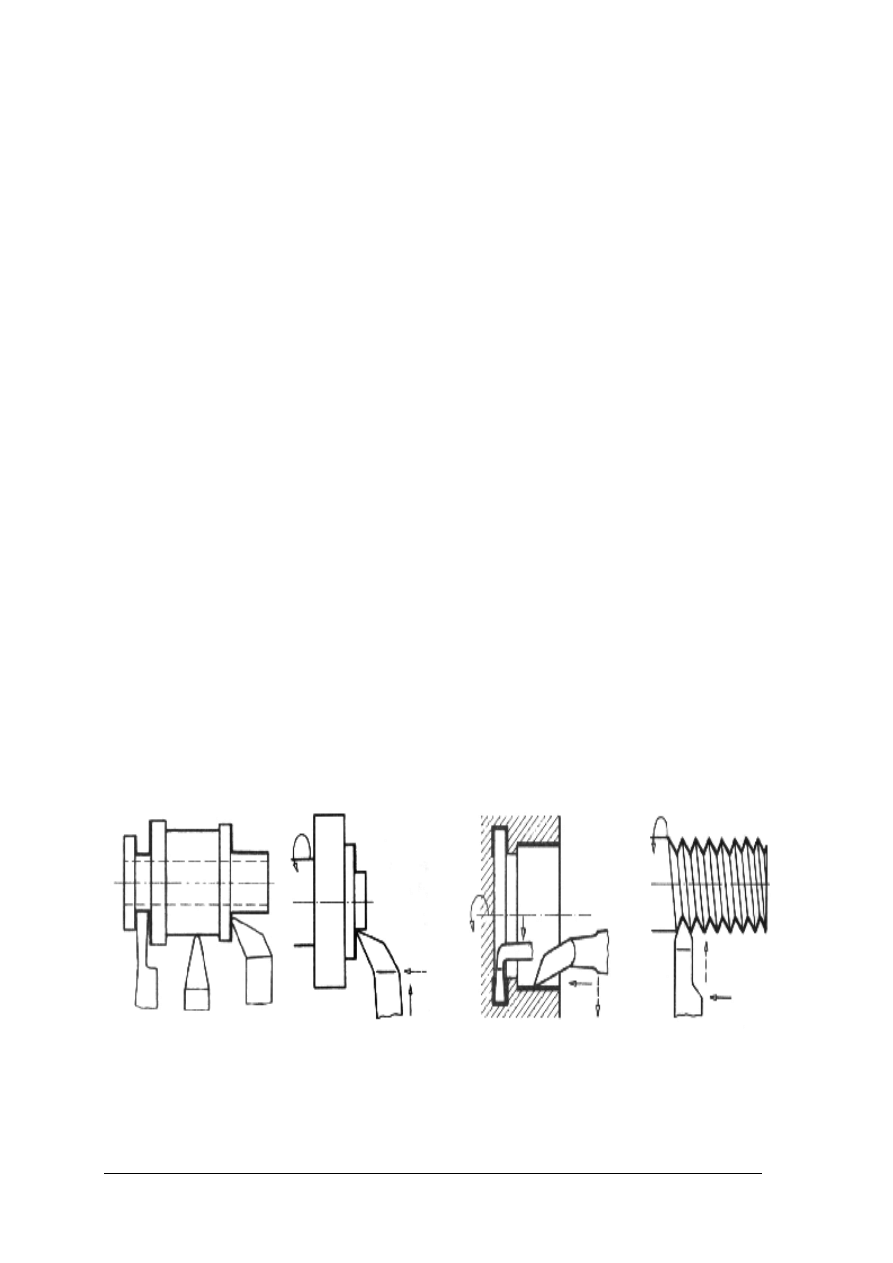

Rys. 5. Operacja toczenia [2, s. 234]

Wiercenie. Jest to skrawanie materiału za pomocą narzędzia zwanego wiertłem,

w wyniku którego otrzymujemy otwór o przekroju kołowym. wierteł możliwe jest uzyskanie

Wiercenie odbywa się jeżeli wiertło się obraca, a przedmiot obrabiany pozostaje nieruchomy

lub gdy wiertło jest nieruchome, a przedmiot obrabiany obraca się.

Rys. 6. Operacja wiercenia [3, s.170]

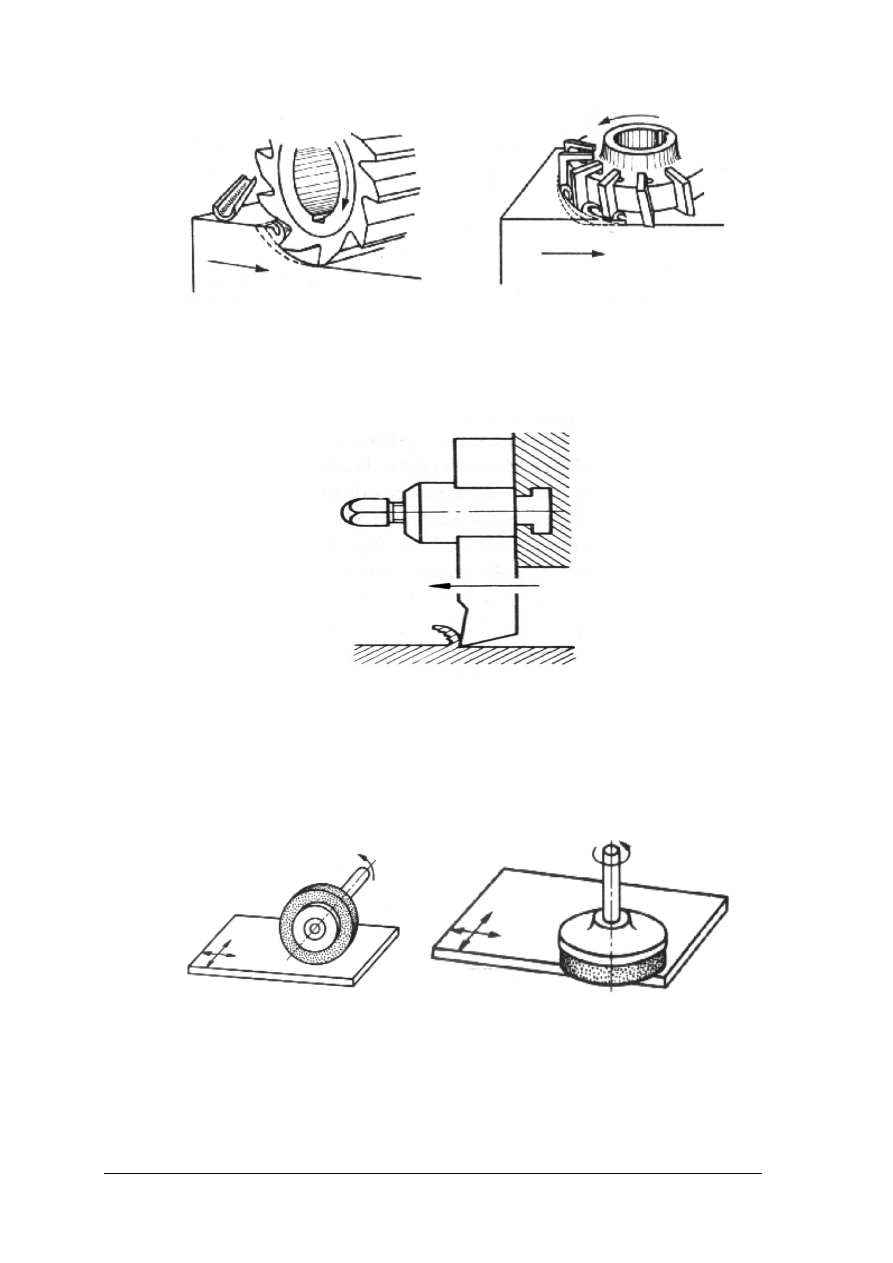

Frezowanie. Jest to obróbka mechaniczna skrawaniem, za pomocą wirującego narzędzia

wieloostrzowego zwanego frezem. Cechą charakterystyczną frezowania jest ruch obrotowy

narzędzia – freza (prostopadle do osi posuwu) z jednoczesnym ruchem posuwistym lub

obrotowym przedmiotu obrabianego względem freza lub freza względem przedmiotu

obrabianego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Rys. 7.

Operacja frezowania [2, s. 285]

Struganie. W tej obróbce przedmiot i narzędzie wykonują ruchy prostoliniowe.

Struganie stosuje się przede wszystkim do wykonywania płaszczyzn.

Rys. 8. Operacja strugania [2, s.283]

Szlifowanie. Jest to obróbka wykończeniowa powierzchni za pomocą narzędzi ściernych

w wyniku której uzyskujemy duże dokładności wymiarowe i kształtowe oraz małą

chropowatość. Szlifowanie możemy wykonywać na otworach, wałkach i płaszczyznach.

Rys. 9.

Operacja szlifowania [2, s. 300]

Poza wymienionymi rodzajami są stosowane jeszcze następujące sposoby obróbki

skrawaniem: dłutowanie, przeciąganie, gładzenie, dogładzanie, docieranie i inne.

W zależności od uzyskanej dokładności kształtu, wymiarów i obrobionej powierzchni

rozróżnia się obróbkę skrawaniem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

–

zgrubną,

–

średnio dokładną,

–

dokładną,

–

bardzo dokładną – zwaną wykończającą lub gładkościową.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaki rodzaj obróbki jest używany najczęściej do obróbki powierzchni walcowych?

2. W jakich kierunkach względem obrabianego elementu może przesuwać się nóż tokarski?

3. Jakie ruchy wykonuje wiertło podczas operacji wiercenia?

4. Jakie charakterystyczne ruchy wykonuje obrabiany przedmiot podczas frezowania?

5. Czym różni się struganie od dłutowania?

6. Do obróbki jakich materiałów stosowane jest szlifowanie?

7. Jaki rodzaj obróbki zapewnia otrzymanie gładkich powierzchni?

8. Jakie etapy obróbki są stosowane w celu otrzymania dokładnych wymiarów i gładkich

powierzchni?

4.4.3. Ćwiczenia

Ćwiczenie 1

Wykonaj na tokarce przedmiot zgodnie z otrzymaną dokumentacją techniczną.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy zgodnie z przepisami: bezpieczeństwa i higieny pracy,

ochrony przeciwpożarowej i ochrony środowiska,

2) przeczytać instrukcję obsługi tokarki,

3) przeanalizować otrzymaną dokumentacją wyrobu,

4) zgromadzić na stanowisku pracy narzędzia i przyrządy,

5) przygotować obrabiarkę do pracy,

6) wykonać element postępując zgodnie z otrzymaną dokumentacją,

7) sprawdzić jakość wykonanej pracy,

8) uporządkować stanowisko pracy,

9) zaprezentować wykonany przedmiot.

Wyposażenie stanowiska pracy:

–

tokarka,

–

noże tokarskie,

–

narzędzia pomiarowe,

–

instrukcja obsługi tokarki,

–

dokumentacja techniczna wyrobu,

–

literatura z rozdziału 6, dotycząca toczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Ćwiczenie 2

Wykonaj frezowanie powierzchni na elemencie otrzymanym od nauczyciela.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy zgodnie z przepisami: bezpieczeństwa i higieny pracy,

ochrony przeciwpożarowej i ochrony środowiska,

2) przeczytać instrukcję obsługi frezarki,

3) zaplanować sposób frezowania i kolejność operacji,

4) dobrać frezy i narzędzia pomiarowe niezbędne do wykonania pracy,

5) zgromadzić na stanowisku pracy niezbędne materiały, narzędzia, przyrządy i literaturę,

6) dobrać parametry skrawania do zaplanowanych operacji,

7) przygotować obrabiarkę do pracy,

8) wykonać element postępując zgodnie z przygotowanym planem,

9) sprawdzić jakość wykonanej pracy,

10) uporządkować stanowisko pracy,

11) zaprezentować wykonany przedmiot.

Wyposażenie stanowiska pracy:

–

frezarka,

–

frezy,

–

narzędzia pomiarowe,

–

materiał do wykonania przedmiotu,

–

instrukcja obsługi frezarki,

–

literatura (poradniki),

–

papier, przybory do pisania,

–

literatura z rozdziału 6, dotycząca frezowania.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wymienić podstawowe rodzaje obróbki mechanicznej?

2)

scharakteryzować proces toczenia?

3)

scharakteryzować proces wiercenia?

4)

scharakteryzować proces frezowania?

5)

wymienić etapy obróbki skrawaniem?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.5. Zasady

skrawania,

toczenia,

frezowania,

wiercenia

i rozwiercania otworów

4.5.1. Materiał nauczania

We wszystkich rodzajach obróbki mechanicznej operator obrabiarki powinien

przestrzegać podobnych zasad:

–

przeanalizować dokumentację wykonywanych (obrabianych) elementów,

–

przeanalizować instrukcję obsługi obrabiarki,

–

zgromadzić na stanowisku pracy dokumentację, narzędzia i przyrządy,

–

właściwie i pewnie umocować w obrabiarce narzędzia skrawające i obrabiany element,

–

dobrać odpowiednie do rodzaju obróbki parametry skrawania,

–

kolejne etapy obróbki wykonywać zgodnie z otrzymaną dokumentacją,

–

używać ekranów i osłon części ruchomych oraz środków ochrony indywidualnej,

–

kontrolować jakość wykonywanej pracy i usuwać nadmiar wiórów, pamiętając o tym, że

czynności te można wykonywać tylko przy wyłączonej obrabiarce (nieruchomych

częściach) i przeznaczonymi do tego celu narzędziami i przyrządami.

Ponadto, każdy rodzaj obróbki wymaga stosowania specyficznych zasad – dla danego

rodzaju obróbki i wykonywanych operacji.

Toczenie. Podczas toczenia należy używać noży przeznaczonych do obróbki

poszczególnych powierzchni i na określonym etapie obróbki (noże prawe, lewe, zwykłe,

kształtowe, zdzieraki, wykańczaki, itd.).

Po zamocowaniu przedmiotu i noży dobiera się warunki skrawania, tj. prędkość

skrawania, posuw i głębokość skrawania. Warunki te podaje się w kartach instrukcyjnych

obróbki.

Toczenie wzdłużne wykonuje się zwykle w dwóch przejściach noża. Pierwsze przejście

nazywa się toczeniem zgrubnym, a drugie – dokładnym. Toczenie poprzeczne ma

zastosowanie do toczenia powierzchni czołowych i przecinania.

Podczas toczenia poprzecznego zgrubnym posuw przyjmuje się 0,4–1 mm/obr przy

głębokości skrawania 3–5 mm; natomiast podczas toczenia dokładnego posuw wynosi

0,1–0,3 mm/obr, a głębokość skrawania 1–1,5 mm.

a)

b)

c)

d)

Rys. 10.

Zasady toczenia: a) wzdłużnego stopniowanego i toczenia rowków, b) powierzchni

czołowej, c) wytaczania wzdłużnego i poprzecznego, d) gwintu zewnętrznego [3, s. 156,

158]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

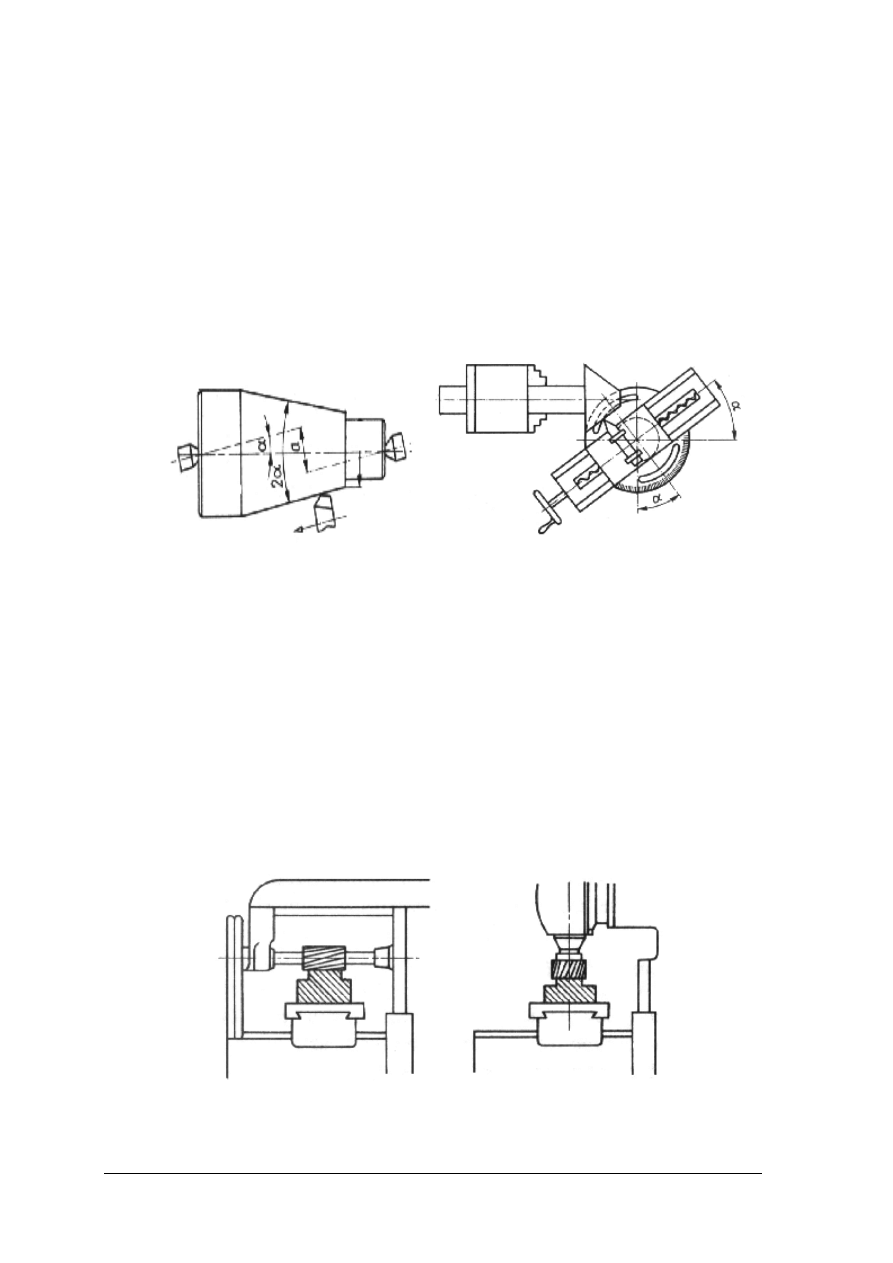

Toczenie stożków w zależności od długości tworzącej stożka, kąta nachylenia

wykonujemy na cztery sposoby:

–

z przesuniętym konikiem (stożki o małej zbieżności, zaleta – możliwość stosowania

mechanicznego posuwu, wada – mała dokładność),

–

przy skręceniu sań (stożki o małej wielkości i różnych kątach, zaleta – możliwość

precyzyjnego ustawienia dowolnego kąta, wady – ograniczona długość stożka do

wielkości przesuwu sań, ręczny posuw niekorzystnie wpływa na gładkość obrabianej

powierzchni),

–

z zastosowaniem liniału (długie powierzchnie stożkowe wewnętrzne i zewnętrzne),

–

z zastosowaniem noży kształtowych (do toczenia stożków krótkich).

a)

b)

Rys. 11.

Toczenie stożków: a) z przesuniętym konikiem, b) ze skręconymi saniami [3, s. 157]

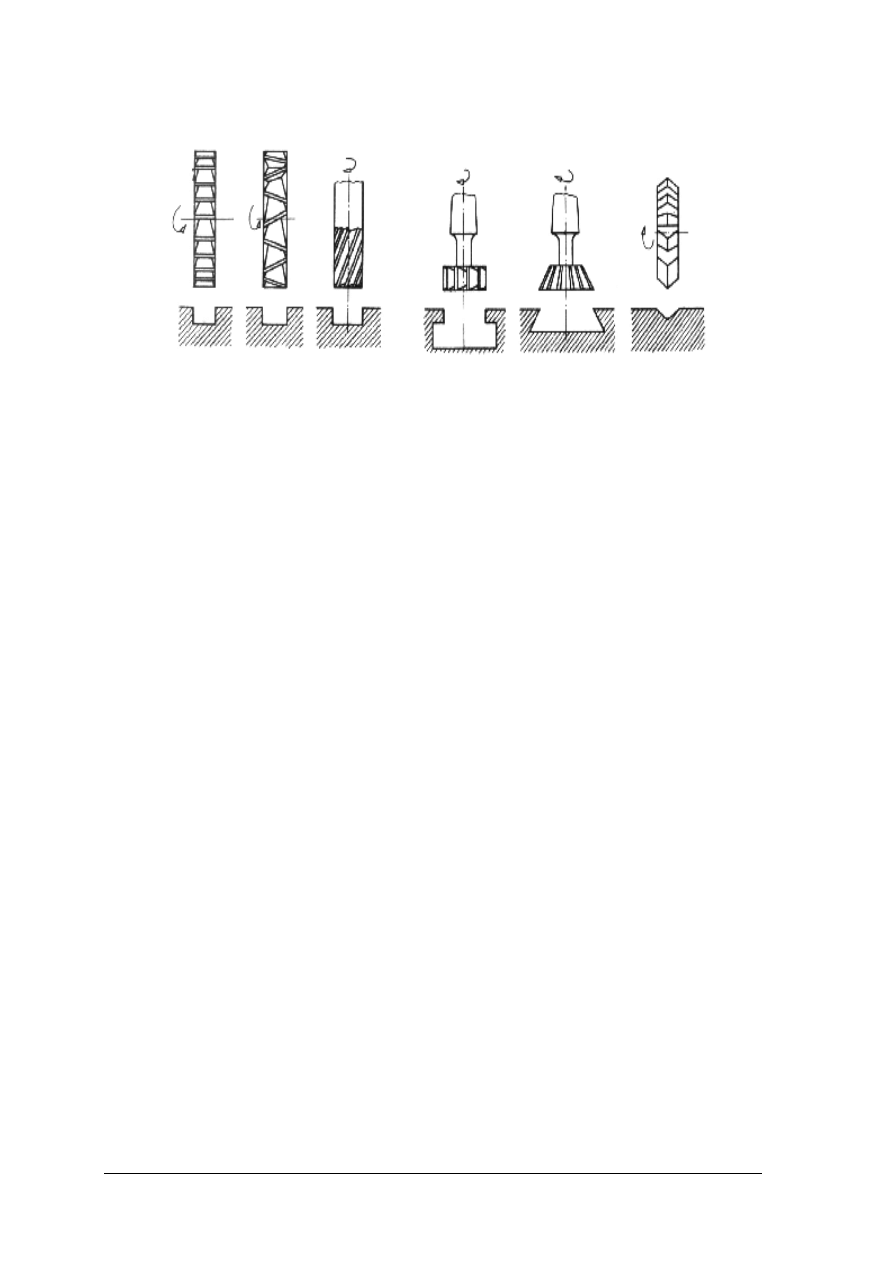

Frezowanie Jest jednym z rodzajów obróbki skrawaniem stosowanym głównie do

obróbki płaszczyzn oraz powierzchni kształtowych, rowków i gwintów. Różnorodności prac

wykonywanych na frezarkach liczba odmian frezarek i używanych frezów jest znaczna.

Do obróbki dużych i ciężkich elementów używane są frezarki bezwspornikowe, ale mają

one ograniczone zastosowanie mimo tego, że odznaczają się dużą sztywnością.

Częściej używane są frezarki wspornikowe (poziome, uniwersalne i pionowe) stosowane

do obróbki niewielkich przedmiotów.

Zależnie od ustawienia wrzeciona (poziome, pionowe) wyróżniamy frezowanie

obwodowe (współbieżne, przeciwbieżne) i czołowe.

Przy frezowaniu obwodowym częściej stosowane jest frezowanie przeciwbieżne – nie

wymaga stałej kompensacji luzów w napędzie.

a)

b)

Rys. 12. Frezowanie płaszczyzn: a) frezem walcowym, b) frezem czołowo-walcowym [3, s. 182].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

a)

b)

Rys. 13. Frezowanie: a) rowków prostych frezami tarczowymi i palcowym b) rowków

kształtowychfrezami kształtowymi [3, s. 182]

Pamiętać należy, że

frezowanie czołowe wykazuje zalety w porównaniu

z obwodowym – większa wydajność, spokojniejsza praca obrabiarki, większa dokładność

i gładkość obrabianej powierzchni, zwłaszcza przy użyciu głowic frezowych z wymiennymi

ostrzami.

W zależności od kształtu i wielkości obrabianej powierzchni stosuje się frezy:

–

walcowe – do obróbki powierzchni płaskich,

–

tarczowe – do obróbki rowków i wcięć,

–

palcowe – głównie do obróbki rowków na wpusty i kliny oraz powierzchni płaskich

wgłębionych,

–

kształtowe – do obróbki powierzchni o skomplikowanych kształtach (gwinty, uzębienia,

rowki kształtowe, itp.)

We wszystkich tych grupach stosowane są frezy o różnym zarysie ostrzy, ich kształt decyduje

o możliwościach obciążenia freza, jego wydajności i trwałości. Najprostrze, a zarazem

najdelikatniejsze to frezy jednościnowe, kolejne to dwuścinowe, łukowe i zataczane.

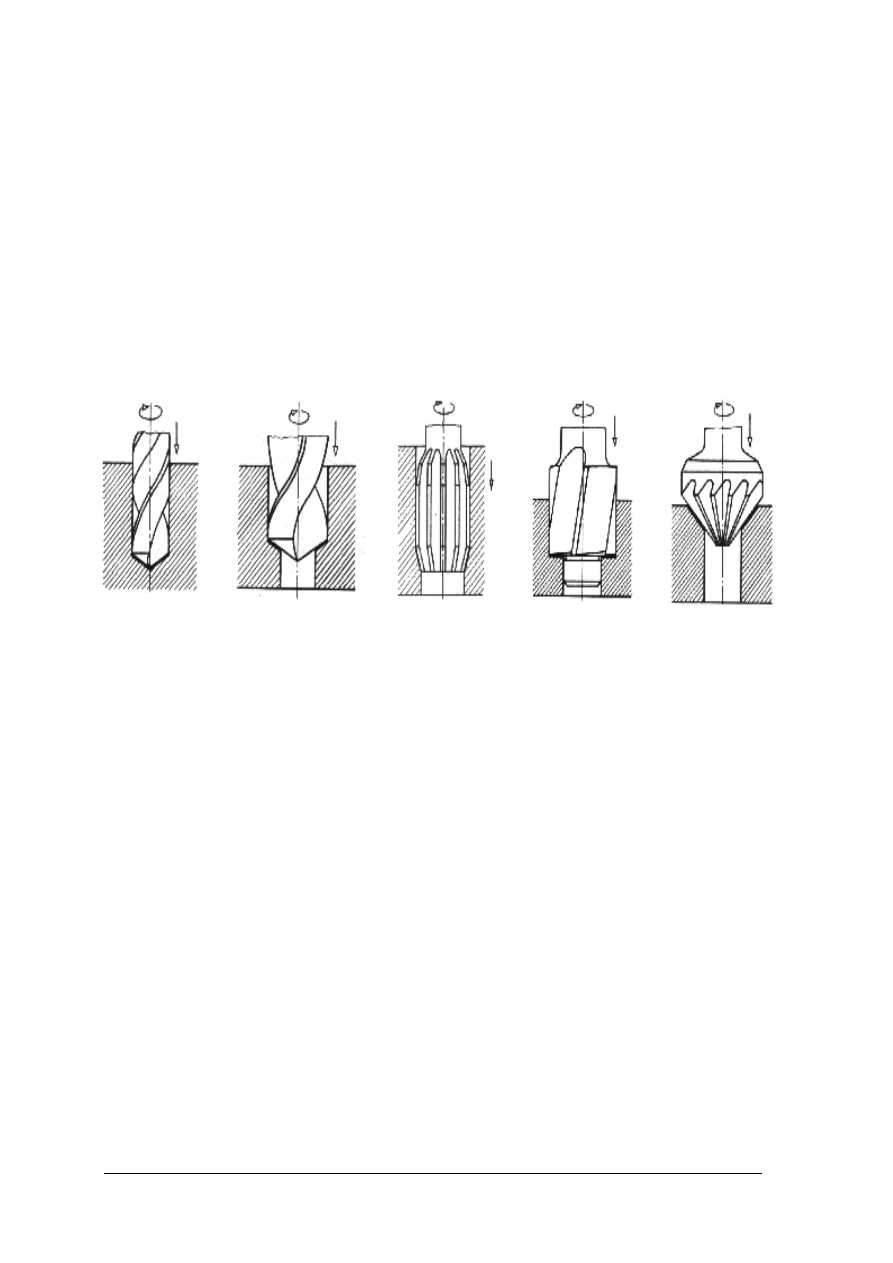

Wiercenie Podczas wiercenia należy używać wiertarek i wierteł oraz dodatkowych

narzędzi skrawających (rozwiertaki, pogłębiacze, itp.) aby wykonać otwory o zakładanej

dokładności i kształcie.

Zawsze powierzchnia wierconego elementu musi być prostopadła do osi obrotu

wrzeciona wiertarki. Jeżeli otwór ma być wykonany w powierzchni pochyłej zewnętrznej,

najpierw należy wyfrezować wgłębienie. Wiercenie w ściance pochyłej wewnętrznej wymaga

zastosowania wkładki z drewna.

Podczas wiercenia otworów przelotowych należy uważać by nie uszkodzić elementów

pod (za) wierconym elementem. W tym celu stół wiertarki powinien mieć wykonany otwór

lub wiercony przedmiot umieszczamy na podkładce z drewna.

Otwory głębokie powinny być wykonywane na wiertarkach z poziomym wrzecionem

i obfitym użyciem cieczy chłodzącej. Zapewnia to wypłukiwanie wiórów z wykonywanego

otworu.

Otwory nieprzelotowe powinny być wykonywane na wiertarkach z możliwością

ograniczenia posuwu wiertła – zapewnia to wykonanie otworu o określonej głębokości.

Wiercone przedmioty, zwłaszcza lekkie i średniej wielkości muszą być odpowiednio

mocowane. Zapewnia to właściwe położenie wykonywanego otworu oraz zapobiega jego

obracaniu się. Niekiedy stosuje się uchwyty z tulejami prowadzącymi wiertło.

Parametry wiercenia (prędkość skrawania – prędkość obrotową wiertła i posuw) dobiera

się z odpowiednich tablic.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Na wiertarkach wykonuje się otwory o średnicach do 60–80 mm. Aby uzyskać taką

średnicę należy najpierw wykonać wiercenie wstępne (przeważnie średnica do 25 mm),

następnie wiercenie wtórne. Do tej operacji, w szczególnych przypadkach, używa się

specjalnych wierteł i przyrządów. Metodą wiercenia wtórnego można obrabiać otwory

nieokrągłe i stożkowe.

Aby uzyskać odpowiednią średnicę, głębokość i gładkość wykonywanych otworów po

operacji wiercenia wykonuje się rozwiercanie (zgrubne i wykańczające), pogłębianie

(walcowe, stożkowe).

Dodatkowo na wiertarkach, odpowiednio dobranymi nawiertakami, wykonuje się gniazda

pod łby śrub.

Ponadto otwory wykonane wiertłem można na wiertarce nagwintować, ale powinno się

do tego używać gwintowników umocowanych w oprawce przeciążeniowej.

a)

b)

c)

d)

e)

Rys. 14. Zasady wiercenia: a) wiercenie wstępne, b) wiercenie ostateczne,

c) rozwiercanie, d) pogłębianie walcowe, e) pogłębianie stożkowe

[3. s. 170].

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Dlaczego operacje toczenia wykonuje się zwykle w dwóch etapach (zgrubne i dokładne)?

2. Jakie parametry skrawania są charakterystyczne dla toczenia zgrubnego i dokładnego?

3. W jaki sposób można wykonywać toczenie stożków?

4. Czym charakteryzuje się frezowanie obwodowe współbieżne i przeciwbieżne?

5. Jaki rodzaj frezowania umożliwia uzyskanie gładszej powierzchni?

6. Jakie frezy służą do wykonywania rowków i wcięć?

7. Jak należy wiercić w płaszczyźnie nie prostopadłej do osi obrotu wiertła?

8. Na co należy zwrócić uwagę podczas wiercenia otworów przelotowych?

9. Jakie wiertarki są zalecane do wykonywania głębokich otworów?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

4.5.3. Ćwiczenia

Ćwiczenie 1

Wykonaj na tokarce operacje wiercenia i rozwiercania, w elemencie otrzymanym od

nauczyciela.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy zgodnie z przepisami: bezpieczeństwa i higieny pracy,

ochrony przeciwpożarowej i ochrony środowiska,

2) przeczytać instrukcję obsługi tokarki,

3) zaplanować kolejność operacji wiercenia i rozwiercania,

4) dobrać wiertło (wiertła) i rozwiertak (rozwiertaki) oraz narzędzia pomiarowe niezbędne

do wykonania zadania,

5) zgromadzić na stanowisku pracy materiały, narzędzia, przyrządy i literaturę,

6) dobrać parametry skrawania do zaplanowanych operacji,

7) przygotować obrabiarkę do pracy,

8) wykonać element postępując zgodnie z przygotowanym planem,

9) sprawdzić jakość wykonanej pracy,

10) uporządkować stanowisko pracy,

11) zaprezentować wykonany przedmiot.

Wyposażenie stanowiska pracy:

–

tokarka,

–

wiertła, rozwiertaki, nawiertaki,

–

narzędzia pomiarowe,

–

materiał do wykonania przedmiotu,

–

instrukcja obsługi tokarki,

–

literatura (poradniki),

–

papier, przybory do pisania,

–

literatura z rozdziału 6, dotycząca wiercenia.

Ćwiczenie 2

Wykonaj na frezarce rowki zgodnie z otrzymanym rysunkiem.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy zgodnie z przepisami bezpieczeństwa i higieny pracy,

ochrony przeciwpożarowej i ochrony środowiska,

2) przeczytać instrukcję obsługi frezarki,

3) zaplanować sposób frezowania i kolejność operacji,

4) dobrać frezy i narzędzia pomiarowe do wykonania pracy,

5) zgromadzić na stanowisku pracy materiały, narzędzia, przyrządy i literaturę,

6) dobrać parametry skrawania do zaplanowanych operacji,

7) przygotować obrabiarkę do pracy,

8) wykonać rowki postępując zgodnie z przygotowanym planem,

9) sprawdzić jakość wykonanej pracy,

10) uporządkować stanowisko pracy,

11) zaprezentować wykonany przedmiot.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Wyposażenie stanowiska pracy:

–

frezarka,

–

frezy,

–

narzędzia pomiarowe,

–

materiał do wykonania przedmiotu,

–

instrukcja obsługi frezarka,

–

literatura (poradniki),

–

papier, przybory do pisania,

–

literatura z rozdziału 6, dotycząca frezowania rowków.

4.5.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

dobrać noże tokarskie do wykonywanej operacji toczenia?

2)

uzasadnić celowość toczenia w dwóch etapach (zgrubne i dokładne)?

3)

uzasadnić, dlaczego przy frezowaniu obwodowym częściej stosuje się

frezowanie przeciwbieżne?

4)

wskazać zalety frezowania czołowego?

5)

wyjaśnić, na co należy zwrócić uwagę podczas wierceniu otworów

przelotowych?

6)

uzasadnić, dlaczego głębokie otwory powinny być wykonywane

na wiertarkach z poziomym wrzecionem?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 20 zadań o różnym stopniu trudności. Są to zadania wielokrotnego wyboru.

5. Za każdą poprawną odpowiedź możesz uzyskać 1 punkt.

6. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi. Dla każdego zadania podane

są cztery możliwe odpowiedzi: a, b, c, d. Tylko jedna odpowiedź jest poprawna; wybierz

ją i zaznacz kratkę z odpowiadającą jej literą znakiem X.

7. Staraj się wyraźnie zaznaczać odpowiedzi. Jeżeli się pomylisz i błędnie zaznaczysz

odpowiedź, otocz ją kółkiem i zaznacz ponownie odpowiedź, którą uważasz za

poprawną.

8. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

9. Kiedy udzielenie odpowiedzi będzie sprawiało Ci trudność, wtedy odłóż rozwiązanie

zadania na później i wróć do niego, gdy zostanie Ci czas wolny.

10. Po rozwiązaniu testu sprawdź, czy zaznaczyłeś wszystkie odpowiedzi na KARCIE

ODPOWIEDZI.

11. Na rozwiązanie testu masz 35 minut.

Powodzenia!

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

ZESTAW ZADAŃ TESTOWYCH

1. Przed przystąpieniem do pracy pracownik powinien

a) naszykować napoje i drugie śniadanie.

b) zgromadzić wszystkie dostępne narzędzia i przyrządy.

c) zdjąć osłony i zabezpieczenia, aby ułatwić sobie pracę.

d) zgromadzić niezbędne narzędzia, przyrządy i dokumentację.

2. Zadaniem wszystkich obrabiarek jest

a) obniżenie kosztów produkcji.

b) usunięcie nadmiaru materiału.

c) automatyzacja procesu produkcji.

d) podniesienie bezpieczeństwa pracy.

3. Do obróbki powierzchni płaskich najczęściej używane są

a) tokarki.

b) frezarki.

c) kopiarki.

d) strugarki.

4. Na tokarce nie można obrabiać

a) gwintów.

b) stożków.

c) kół zębatych.

d) długich wałków.

5. Wiertarki promieniowe zalicza się do grupy wiertarek

a) stołowych.

b) specjalnych.

c) specjalizowanych.

d) ogólnego przeznaczenia.

6. Dłutownicą nazywamy strugarkę

a) pionową.

b) wzdłużną.

c) poprzeczną.

d) dwustojakową.

7. Wśród frezarek wspornikowych frezarka pozioma uniwersalna wyróżnia się

a) dużą sztywnością.

b) obrotowym stołem.

c) największą dokładnością obróbki.

d) możliwością stosowania różnorodnych frezów.

8. Do szlifierek ogólnego przeznaczenia nie należą szlifierki

a) ostrzarki.

b) do wałków.

c) do otworów.

d) do płaszczyzn.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

9. Do głównych parametrów skrawania nie zaliczamy

a) posuwu.

b) siły skrawania.

c) prędkości skrawania.

d) głębokości skrawania.

10. Podczas obróbki wstępnej przyjmuje się

a) większy posuw i większą głębokość skrawania.

b) większy posuw i mniejszą głębokość skrawania.

c) mniejszy posuw i większą głębokość skrawania.

d) mniejszy posuw i mniejszą głębokość skrawania.

11. Obróbkę powierzchni walcowych najczęściej wykonuje się przez

a) toczenie.

b) struganie.

c) wiercenie.

d) frezowanie.

12. Wykonanie otworu o dużej dokładności i gładkiej powierzchni należy wykonać przez

wiercenie

a) jednokrotne.

b) i pogłębianie.

c) i rozwiercanie.

d) i wielokrotne rozwiercanie.

13. Bardziej wydajnym i ekonomicznym od strugania sposobem obróbki płaszczyzn jest

a) toczenie.

b) frezowanie.

c) dłutowanie.

d) szlifowanie.

14. Największą gładkość powierzchni zapewnia frezowanie

a) czołowe.

b) kopiowe.

c) współbieżne.

d) przeciwbieżne.

15. Największa możliwość obracania się przedmiotu wraz z wiertłem podczas wiercenia

otworów przelotowych istnieje

a) podczas wiercenia w pełnym materiale.

b) w momencie wchodzenia wiertła w materiał.

c) w momencie wychodzenia wiertła z materiału.

d) podczas wycofywania wiertła z przewierconego materiału.

16. Średnica otworu wykonywanego w celu dalszego gwintowania powinna być

a) dobrana z tablic.

b) równa średnicy gwintu.

c) równa 90% średnicy gwintu.

d) równa połowie średnicy gwintu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

17. Na wszystkich stanowiskach obróbki mechanicznej wymagane jest używanie

a) wygodnego obuwia.

b) masek chroniących drogi oddechowe.

c) okularów lub masek chroniących oczy.

d) wysokiej klasy przyrządów pomiarowych.

18. Toczenie stożków z przesuniętym konikiem stosuje się do obróbki

a) stożków długich.

b) stożków krótkich.

c) stożków wewnętrznych.

d) stożków o dużej zbieżności.

19. Wiercenie głębokich otworów

a) może być wykonane na dowolnej wiertarce, dowolnymi wiertłami.

b) może być wykonane na dowolnej wiertarce, wiertłami do głębokich otworów.

c) może być wykonane na dowolnej wiertarce, ale w dwóch etapach – wiercenie

i pogłębianie.

d) powinno być wykonane na wiertarce z poziomym wrzecionem i wiertłami do

głębokich otworów.

20. Obróbkę materiałów bardzo twardych i obróbkę wykańczającą wykonuje się w procesie

a) toczenia.

b) frezowania.

c) szlifowania.

d) rozwiercania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

KARTA ODPOWIEDZI

Imię i nazwisko………………………………………………………………………………….

Wykonywanie obróbki mechanicznej materiałów

Zakreśl poprawną odpowiedź.

Nr

zadania

Odpowiedź

Punkty

1

a

b

c

d

2

a

b

c

d

3

a

b

c

d

4

a

b

c

d

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

a

b

c

d

14

a

b

c

d

15

a

b

c

d

16

a

b

c

d

17

a

b

c

d

18

a

b

c

d

19

a

b

c

d

20

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

6. LITERATURA

1. Górecki A.: Technologia ogólna. WSiP, Warszawa 1993

2. Mac S.: Obróbka metali. WSiP, Warszawa 1996

3. Okoniewski S.: Technologia maszyn. WSiP, Warszawa 1995

Wyszukiwarka

Podobne podstrony:

monter instalator urzadzen technicznych w budownictwie wiejskim 723[05] z1 03 n

monter instalator urzadzen technicznych w budownictwie wiejskim 723[05] z1 03 u

monter instalator urzadzen technicznych w budownictwie wiejskim 723[05] z1 03 n

monter instalator urzadzen technicznych w budownictwie wiejskim 723[05] z1 01 u

monter instalator urzadzen technicznych w budownictwie wiejskim 723[05] z1 01 n

monter instalator urzadzen technicznych w budownictwie wiejskim 723[05] z3 03 n

monter instalator urzadzen technicznych w budownictwie wiejskim 723[05] o1 03 u

monter instalator urzadzen technicznych w budownictwie wiejskim 723[05] z1 02 u

monter instalator urzadzen technicznych w budownictwie wiejskim 723[05] z3 03 u

monter instalator urzadzen technicznych w budownictwie wiejskim 723[05] o1 03 n

monter instalator urzadzen technicznych w budownictwie wiejskim 723[05] z2 03 n

monter instalator urzadzen technicznych w budownictwie wiejskim 723[05] z1 02 n

monter instalator urzadzen technicznych w budownictwie wiejskim 723[05] z2 03 u

monter instalator urzadzen technicznych w budownictwie wiejskim 723[05] o1 03 n

monter instalator urzadzen technicznych w budownictwie wiejskim 723[05] z2 03 n

monter instalator urzadzen technicznych w budownictwie wiejskim 723[05] o1 03 u

monter instalator urzadzen technicznych w budownictwie wiejskim 723[05] z3 03 u

monter instalator urzadzen technicznych w budownictwie wiejskim 723[05] z1 02 n

więcej podobnych podstron