„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Anna Solska

Organizowanie procesu technologicznego w krojowni

743[01].Z3.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr Elżbieta Leszczyńska

mgr inż. Ewelina Śmiszkiewicz

Opracowanie redakcyjne:

mgr inż. Anna Solska

Konsultacja:

mgr Ewa Figura

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 743[01].Z3.01

Organizowanie procesu technologicznego w krojowni, zawartego w modułowym programie

nauczania dla zawodu krawiec.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

4

3. Cele kształcenia

5

4. Materiał nauczania

6

4.1. Normowanie zużycia materiałów odzieżowych w produkcji przemysłowej

6

4.1.1. Materiał nauczania

6

4.1.2. Pytania sprawdzające

23

4.1.3. Ćwiczenia

23

4.1.4. Sprawdzian postępów

26

4.2. Maszyny i urządzenia do warstwowania i rozkroju materiałów odzieżowych

27

4.2.1. Materiał nauczania

27

4.2.2. Pytania sprawdzające

38

4.2.3. Ćwiczenia

38

4.2.4. Sprawdzian postępów

40

4.3. Proces wytwarzania wykrojów

41

4.3.1 Materiał nauczania

41

4.3.2. Pytania sprawdzające

57

4.3.3. Ćwiczenia

58

4.3.4. Sprawdzian postępów

62

5. Sprawdzian osiągnięć

64

6. Literatura

69

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o przygotowaniu materiałów

odzieżowych do produkcji przemysłowej, organizacji procesu technologicznego w krojowni,

wykonywaniu rysunku układu szablonów na materiale, warstwowaniu i rozkroju materiałów

oraz znakowaniu i numerowaniu wykrojów.

W poradniku zamieszczono:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane, abyś

bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania – wiadomości teoretyczne niezbędne do opracowania treści jednostki

modułowej,

−

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

−

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian postępów,

−

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi opanowanie

materiału całej jednostki modułowej,

−

literaturę uzupełniającą.

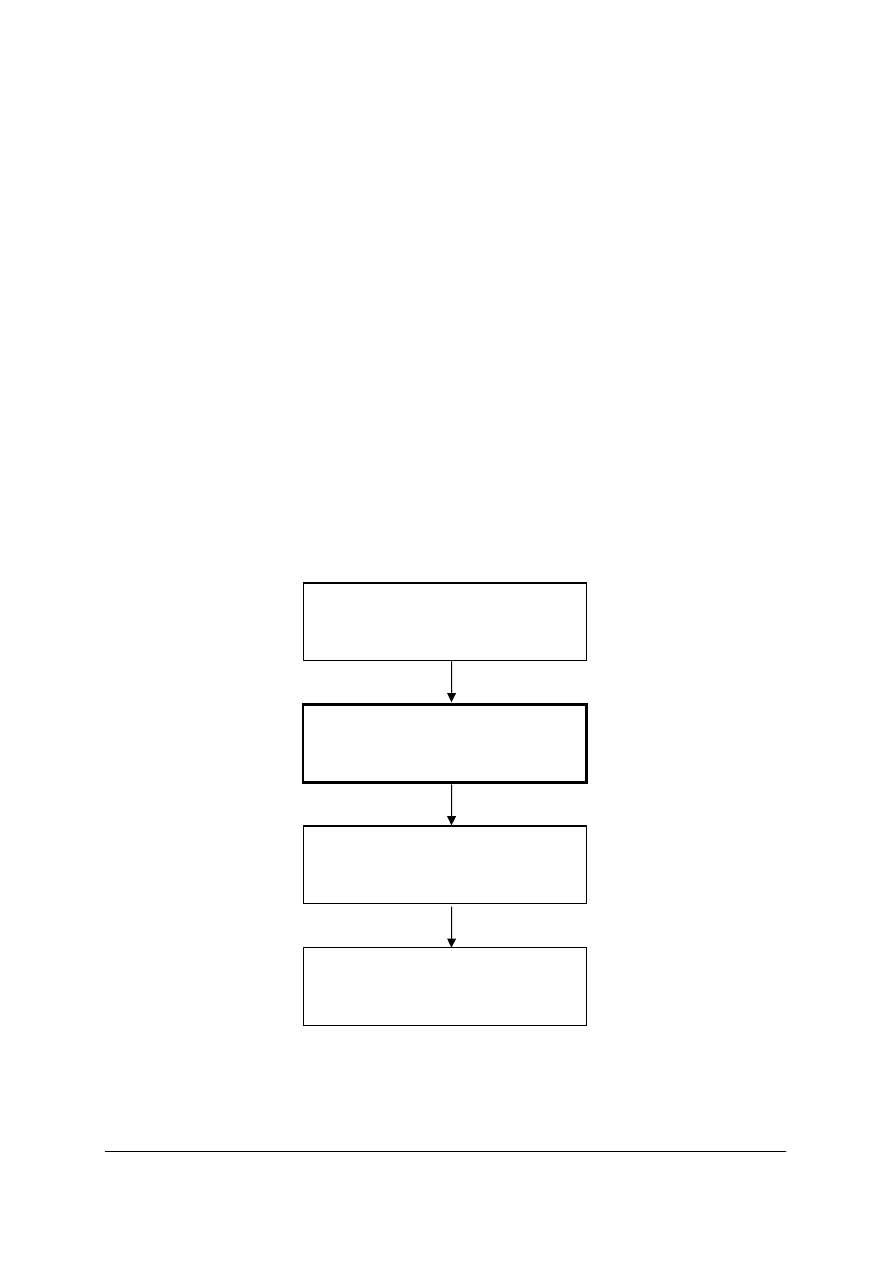

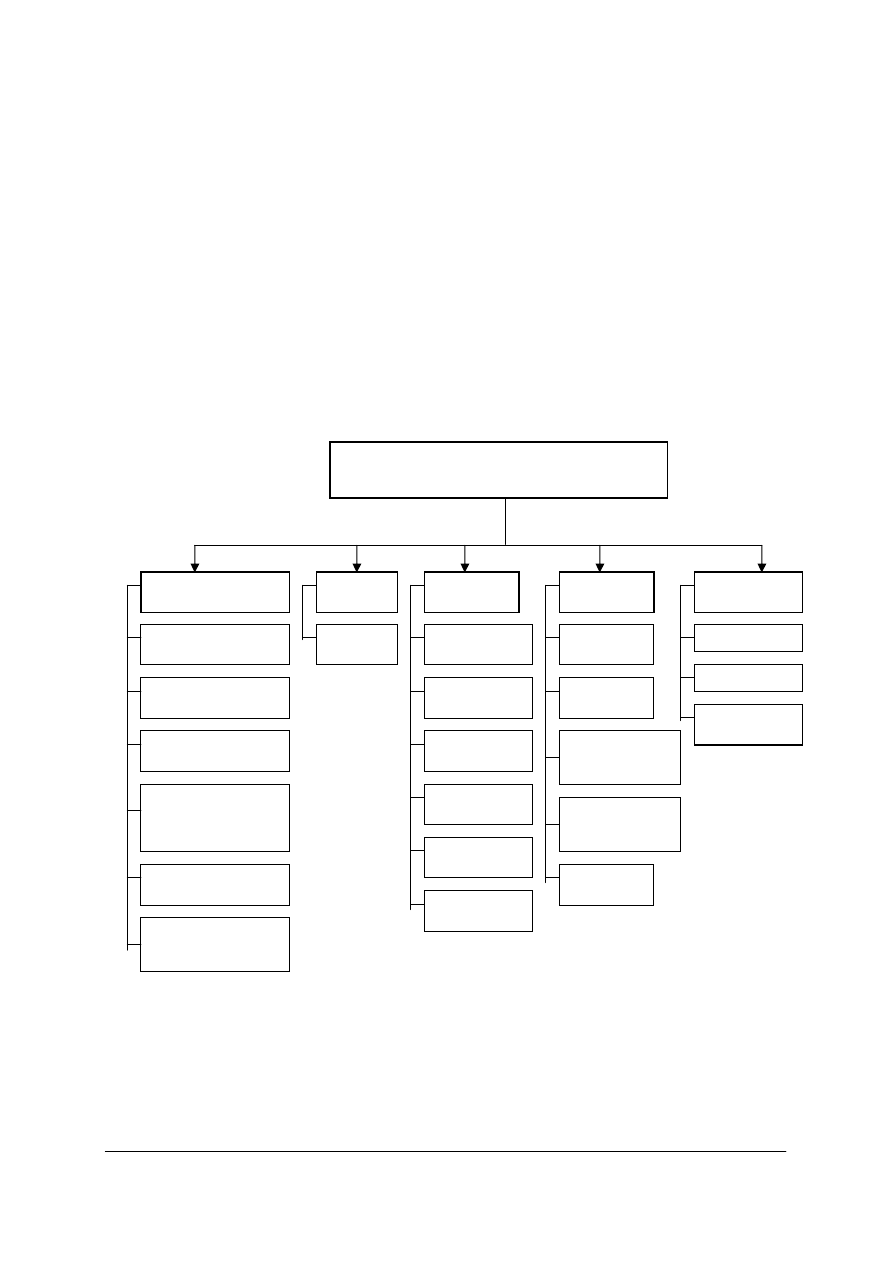

Schemat układu jednostek modułowych

743[01].Z3

Technologia kroju i szycia

743[01].Z3.01

Organizowanie procesu

technologicznego w krojowni

743[01].Z3.02

Wykonywanie obróbki termicznej

odzieży

743[01].Z3.03

Wykonywanie połączeń elementów

odzieży

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu nauczania jednostki modułowej, powinieneś umieć:

−

przestrzegać przepisów bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

oraz ochrony środowiska,

−

charakteryzować wymagania dotyczące bezpieczeństwa pracy przy urządzeniach

elektrycznych,

−

rozpoznawać surowce włókiennicze,

−

określać właściwości materiałów odzieżowych,

−

odczytywać rysunki techniczne wyrobów odzieżowych,

−

objaśniać uproszczone schematy maszyn,

−

odczytywać rysunki modelowe wyrobów odzieżowych,

−

charakteryzować podstawowe funkcje odzieży,

−

rozróżniać grupy asortymentowe odzieży,

−

dobierać materiały i dodatki krawieckie do podstawowych wyrobów odzieżowych,

−

posługiwać się pomiarami antropometrycznymi,

−

wykonywać formy i szablony elementów odzieży,

−

korzystać z różnych źródeł informacji,

−

współpracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej, powinieneś umieć:

−

zorganizować stanowisko pracy zgodnie z przepisami bezpieczeństwa i higieny pracy,

ochrony przeciwpożarowej, ochrony środowiska oraz wymaganiami ergonomii,

−

posłużyć się terminologią dotyczącą produkcji odzieży,

−

określić etapy wytwarzania odzieży w przemysłowych zakładach odzieżowych,

−

posłużyć się dokumentacją technologiczną wyrobu odzieżowego,

−

dokonać klasyfikacji maszyn i urządzeń stosowanych w przemyśle odzieżowym,

−

scharakteryzować maszyny i urządzenia do warstwowania i rozkroju materiałów

oraz wykrawania elementów wyrobów odzieżowych,

−

obsłużyć maszyny i urządzenia do warstwowania materiałów,

−

obsłużyć maszyny i urządzenia do rozkroju materiałów i wykrawania elementów

odzieżowych,

−

zastosować zasady kontroli jakości materiałów przed rozkrojem,

−

posłużyć się terminologią dotyczącą norm zużycia materiałów w przemysłowej produkcji

odzieży,

−

określić czynniki wpływające na zużycie materiałów w przemysłowej produkcji odzieży,

−

zastosować sposoby normowania zużycia materiałów w krojowni,

−

zastosować rodzaje układów szablonów,

−

ułożyć szablony na wyrób odzieżowy,

−

wykonać rysunek układu szablonów na materiale,

−

określić kolejność prac w krojowni,

−

określić rodzaje warstwowania materiałów,

−

zastosować zasady prawidłowego warstwowania materiałów,

−

scharakteryzować techniki wykrawania elementów wyrobów odzieżowych,

−

wykroić elementy odzieży z materiałów podstawowych, wkładów ocieplających,

podszewek,

−

dokonać kontroli jakości wykrojów,

−

zastosować zasady numerowania wykrojów,

−

skompletować elementy odzieży i dodatki,

−

scharakteryzować zasady wykrawania skór zgodnie z modelem odzieży,

−

scharakteryzować zastosowanie programu komputerowego wspomagającego pracę

w krojowni,

−

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

4. MATERIAŁ NAUCZANIA

4.1. Normowanie zużycia materiałów odzieżowych w produkcji

przemysłowej

4.1.1. Materiał nauczania

Przemysł odzieżowy jest działem gospodarki, który obejmuje zarówno produkcję

przemysłową, jak i wytwórczość rzemieślniczą. Proces przemysłowej produkcji odzieży

znacznie różni się od procesu wytwarzania produkcji rzemieślniczej.

Przemysłowa produkcja odzieży nazywana również konfekcją, polega na wytwarzaniu

wyrobów odzieżowych na podstawie antropometrycznych wymiarów ciała dla anonimowych

odbiorców bez uwzględnienia indywidualnych cech figury i szycia dużych ilości jednakowych

egzemplarzy.

Produkcja rzemieślnicza nazywana miarową szyje się odzież dla konkretnego klienta,

na miarę, uwzględniając jego zalecenia.

Proces produkcyjny w przedsiębiorstwie odzieżowym składa się z procesu

technologicznego wyrobu odzieżowego i procesów pomocniczych

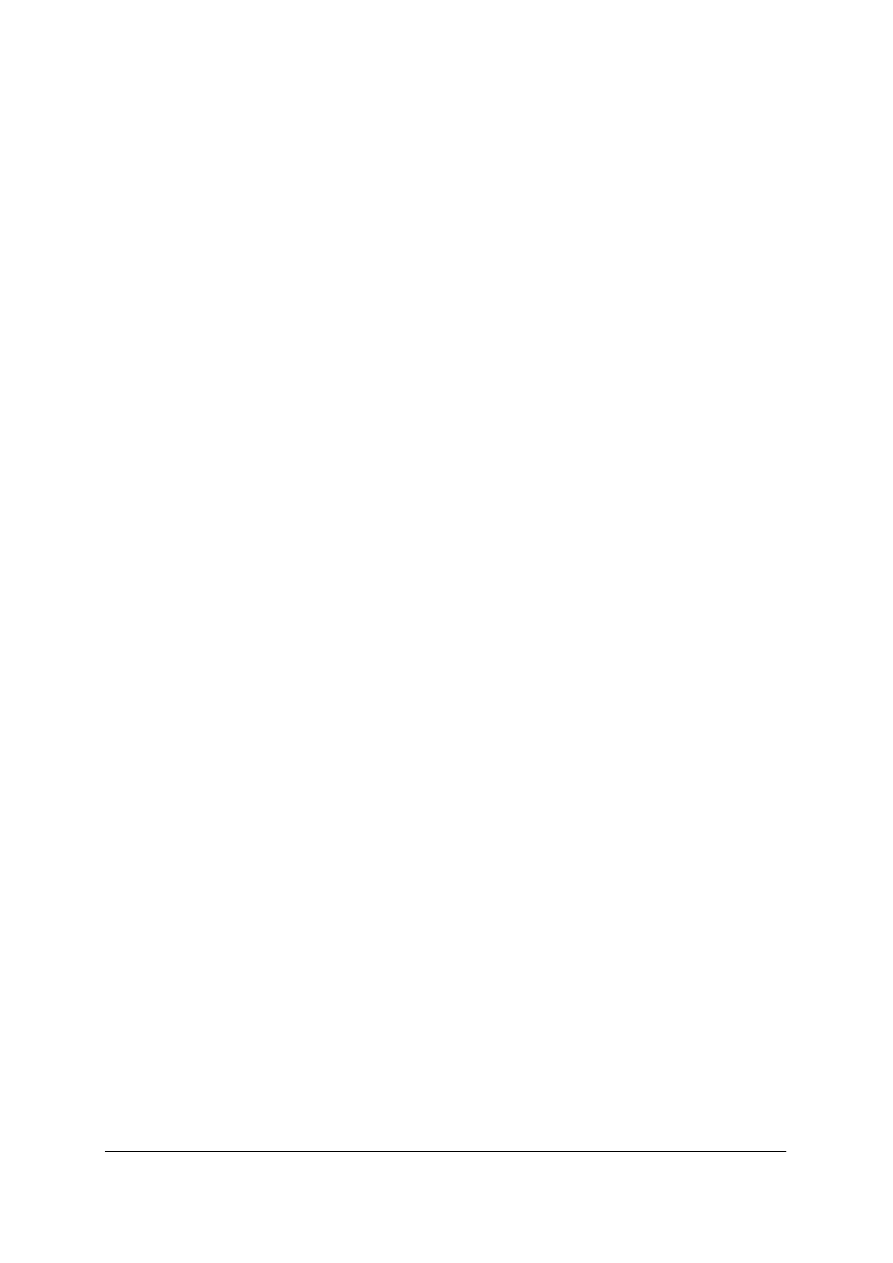

Schemat podziału procesu produkcyjnego

Proces produkcyjny

Rozkrój materiałów

(krojenie)

Proces technologiczny

Obróbka klejowa

(klejenie)

Obróbka mechaniczna

(szycie)

Obróbka parowo-cieplna

(prasowanie)

Wykończanie

Procesy pomocnicze

Proces obsługowy

Planowanie ewidencji

Magazynowanie artykułów

technicznych

Remont maszyn i urządzeń

Transport wewnętrzny

i zewnętrzny

Ochrona zakładu

Proces przygotowawczy

Przygotowanie dokumentacji

Procesu produkcyjnego

Magazynowanie materiałów

odzieżowych

Przygotowanie materiałów

do rozkroju

Kontrola jakości materiałów

odzieżowych i gotowej odzieży

Magazynowanie gotowej odzieży

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

W czasie procesu technologicznego wyrobu odzieżowego następuje przetwarzanie

materiałów podstawowych i dodatków krawieckich w wyrób gotowy. Proces ten trwa

począwszy od momentu wydania materiału odzieżowego z magazynu do momentu przyjęcia

przez magazyn wyrobu gotowego.

Proces technologiczny wyrobu odzieżowego jest procesem złożonym i dzieli się na fazy

(etapy) technologiczne takie jak: rozkrój materiałów, klejenie elementów, szycie, prasowanie

i wykończanie odzieży. Faza technologiczna składa się z wielu operacji technologicznych.

Operacja technologiczna obejmuje wszystkie czynności (główne – zabieg technologiczny

i czynności pomocnicze) wykonywane bez przerwy na jednym stanowisku pracy przez jednego

pracownika lub grupę pracowników w celu dokonania określonych zmian formy, wyglądu

zewnętrznego oraz właściwości fizycznych i chemicznych przedmiotów pracy, np. przecięcie

układu materiału na części, zeszycie szwów bocznych w bluzce damskiej, rozprasowanie

szwów barkowych w bluzce damskiej itp.

Proces pomocniczy przy produkcji odzieży nie wpływa bezpośrednio na obrabiane

elementy i wyrób gotowy, lecz zabezpiecza prawidłową realizację procesu technologicznego.

Do procesu pomocniczego zalicza się: przygotowanie dokumentacji procesu produkcyjnego

odzieży

(dokumentacji

techniczno-technologicznej,

dokumentacji

organizacyjno

– produkcyjnej), przygotowanie materiałów (surowców), kontrolę jakości (systemy

zarządzania jakością), transport wewnętrzny i zewnętrzny, magazynowanie itp.

Dokumentacja technologiczna wyrobu odzieżowego

Przygotowanie

dokumentacji

procesu

produkcyjnego

i

prac

związanych

z przygotowaniem materiałów odzieżowych do rozkroju musi wyprzedzać w czasie etap

rozpoczęcia produkcji odzieży. W dziale przygotowania produkcji pracownicy opracowują

dokumentację techniczną zwaną również techniczno-technologiczną dla określonego wyrobu

odzieżowego, tworzą układy szablonów i ustalają normy zużycia materiałów odzieżowych

oraz projektują dokumentację organizacji produkcji.

Dokumentacja techniczno-technologiczna wyrobu odzieżowego jest zbiorem dokumentów

opisowych i rysunkowych określających metody i środki wytwarzania wyrobu. Dokumentacja

ta określa konstrukcję i technologię, według której ma być wykonany konkretny wyrób oraz

inne dane jak:

−

normy, którymi należy się posługiwać przy ocenie jakości produkcji,

−

parametry, jakie powinien mieć wyrób odzieżowy, aby mógł być uznany za w pełni

użytkowy,

−

ilość użytych materiałów odzieżowych i dodatków,

−

określone wielkości danego modelu odzieżowego,

−

metody wytwarzania,

−

rodzaj maszyn i urządzeń potrzebnych do przeprowadzenia obróbki elementów i montażu

wyrobu odzieżowego.

Obecnie nie ma w zakładach odzieżowych jednolitej dokumentacji techniczno-

-technologicznej, gdyż każdy zakład odzieżowy, w zależności od jego wielkości, wykonywanej

produkcji (asortymentu) i wielkości serii produkcyjnej stosuje kompletną lub skróconą

dokumentację. W poradniku zamieszczono przykład wybranych elementów dokumentacji

techniczno-technologicznej.

Pełną dokumentację stanowi zbiór niżej wymienionych dokumentów:

−

rysunek modelu odzieży,

−

rysunki techniczne wyrobu odzieżowego,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

−

opisowa część dokumentacji: opis modelu odzieżowego, wymagania techniczne,

zestawienia konstrukcyjnych części składowych, opis obróbki technologicznej,

−

tabela wymiarów wyrobu odzieżowego,

−

szablony – komplet szablonów przemysłowych dla określonej liczby wielkości odzieży

danego modelu odzieżowego oraz komplet szablonów pomocniczych,

−

układy szablonów.

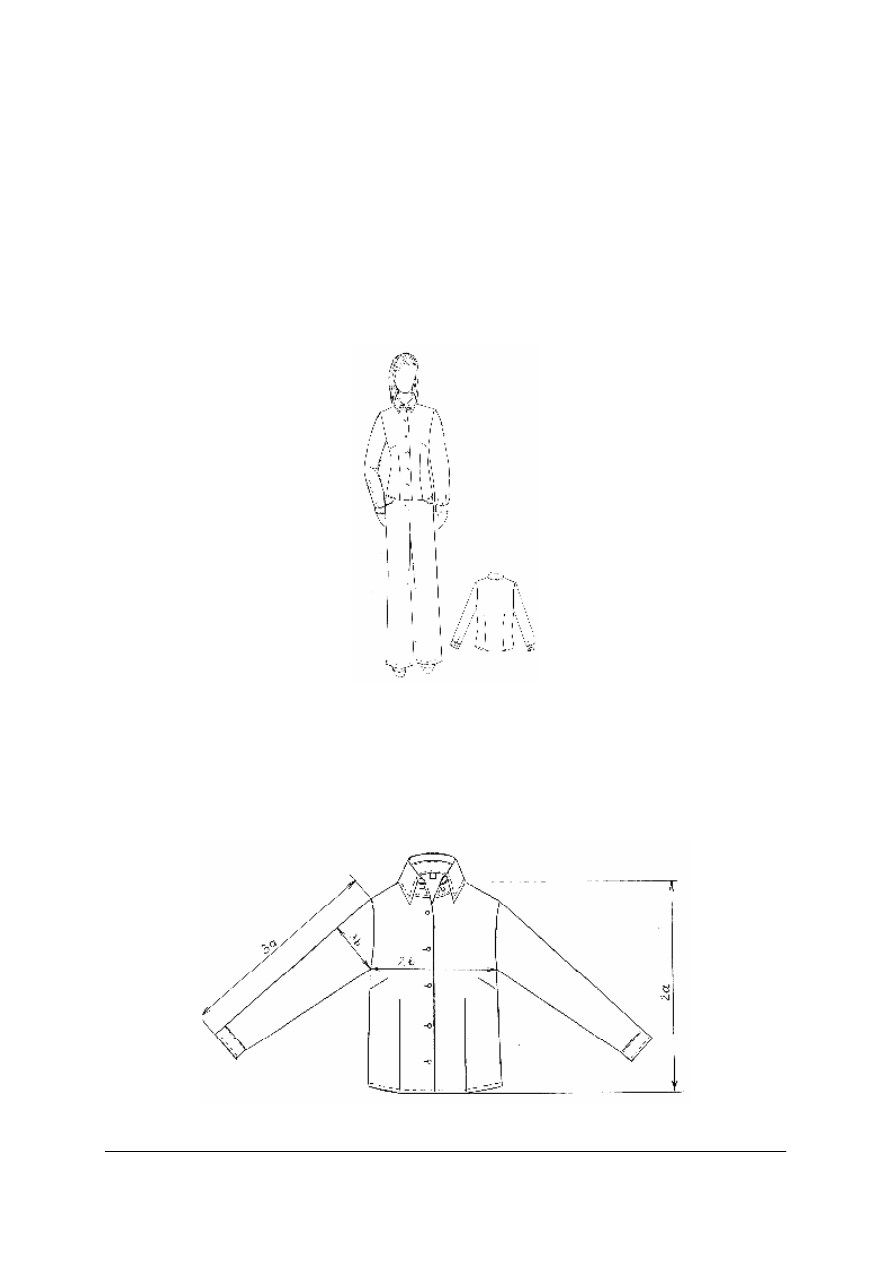

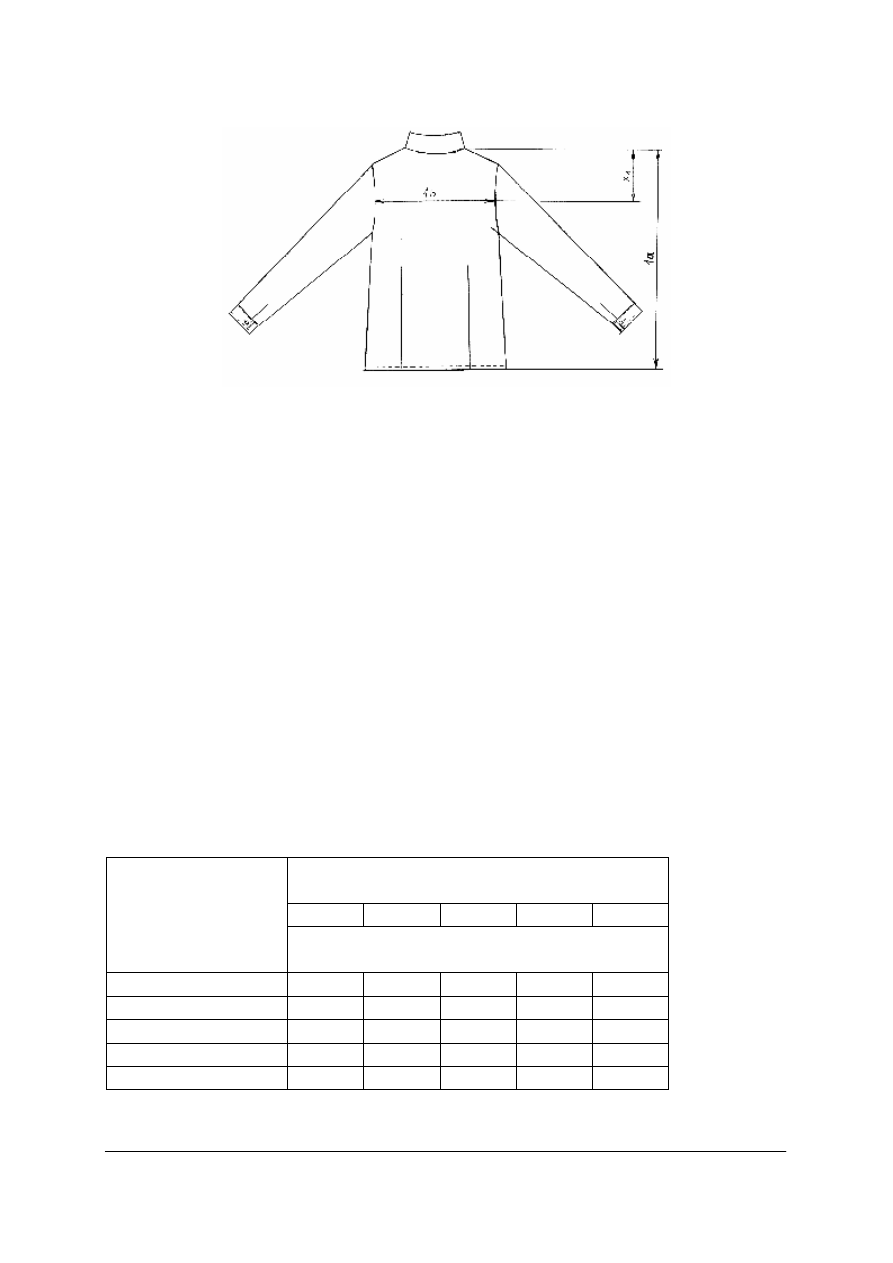

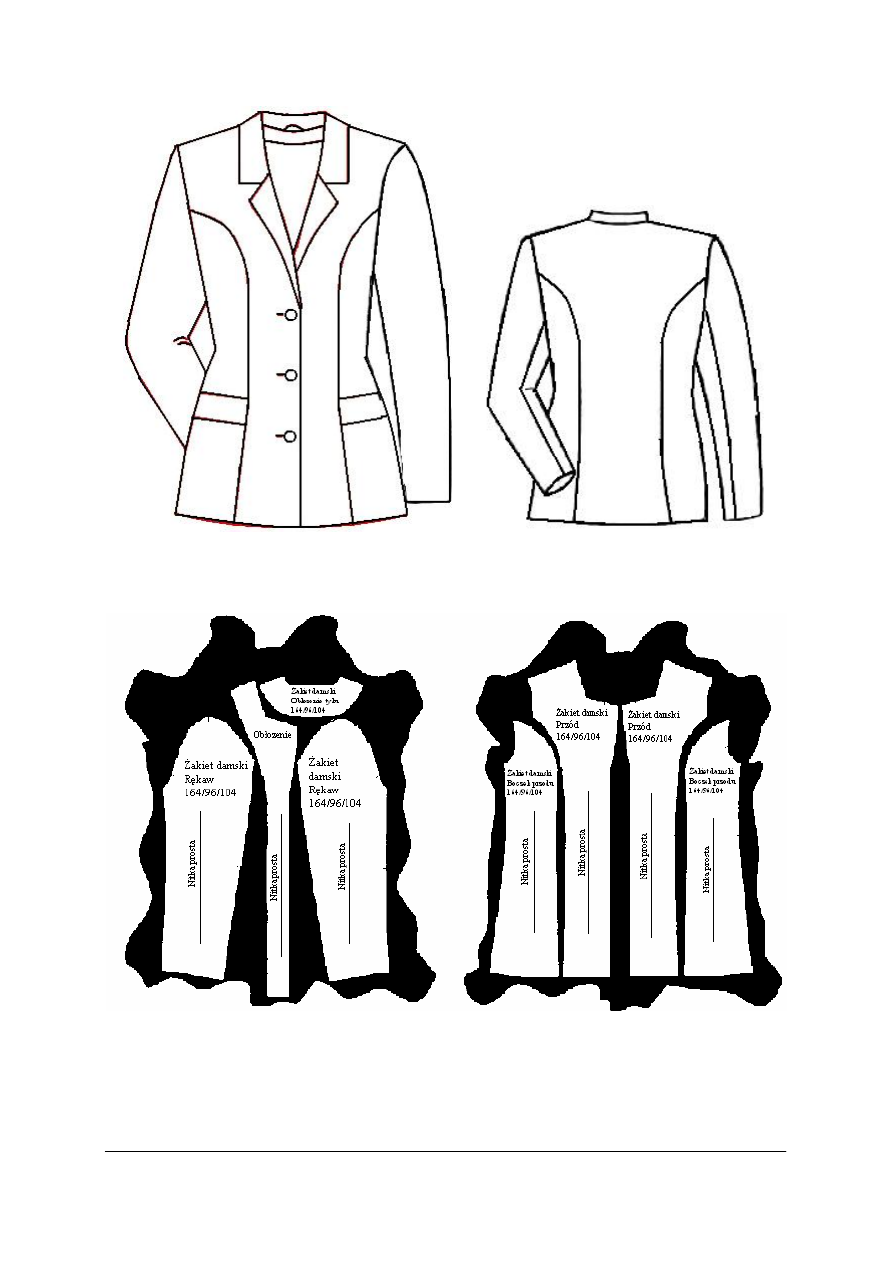

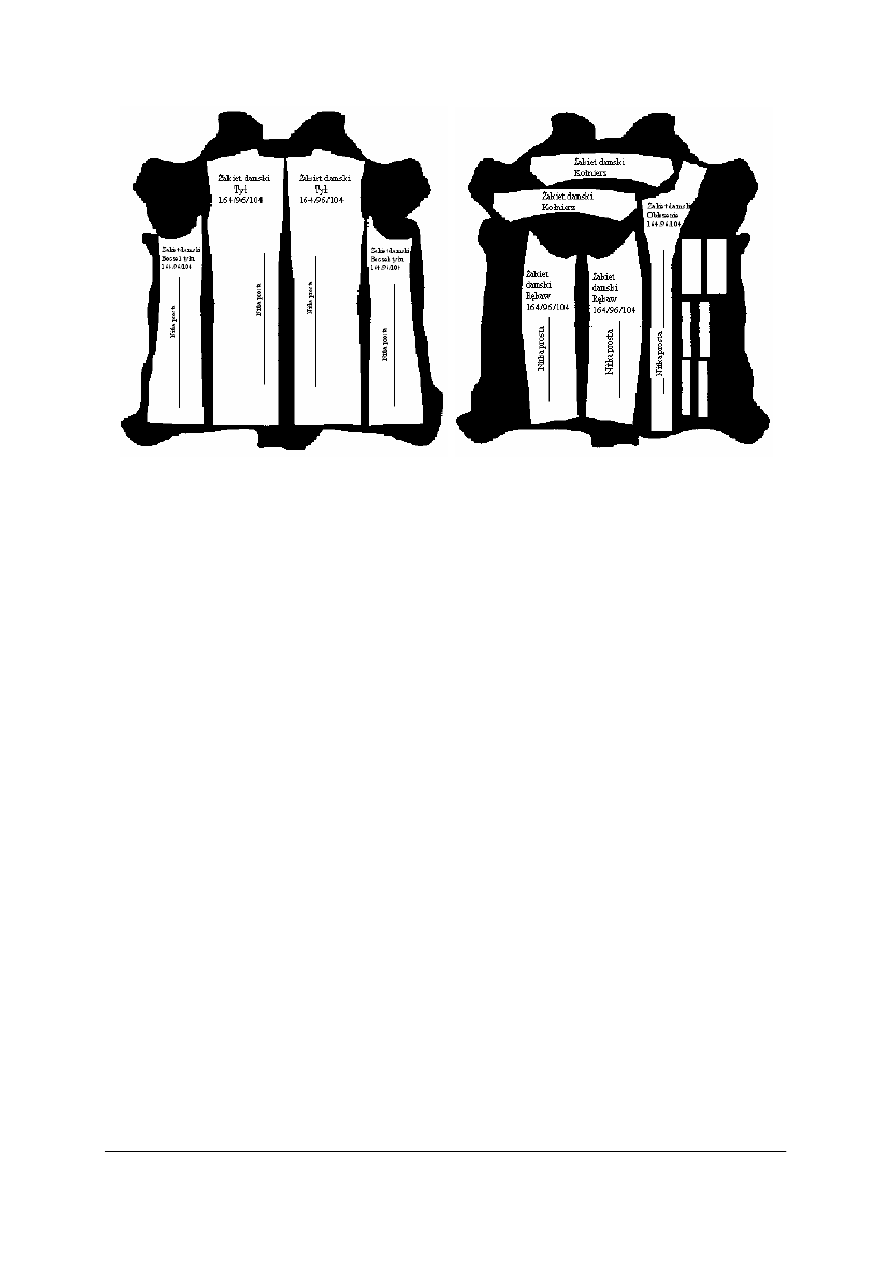

Rysunek modelu odzieży

Przedstawia ogólną linię modelu i wszystkie jego szczegóły zdobnicze i konstrukcyjne

np. szerokość stębnówek, fason kołnierza, linie modelowe i konstrukcyjne itp. Pokazuje model

odzieży z przodu i z tyłu (rys. 1.) Rysunek powinien być bardzo czytelny, a linie modelowe

i konstrukcyjne wyraźne.

Rys. 1. Rysunek modelowy bluzki damskiej

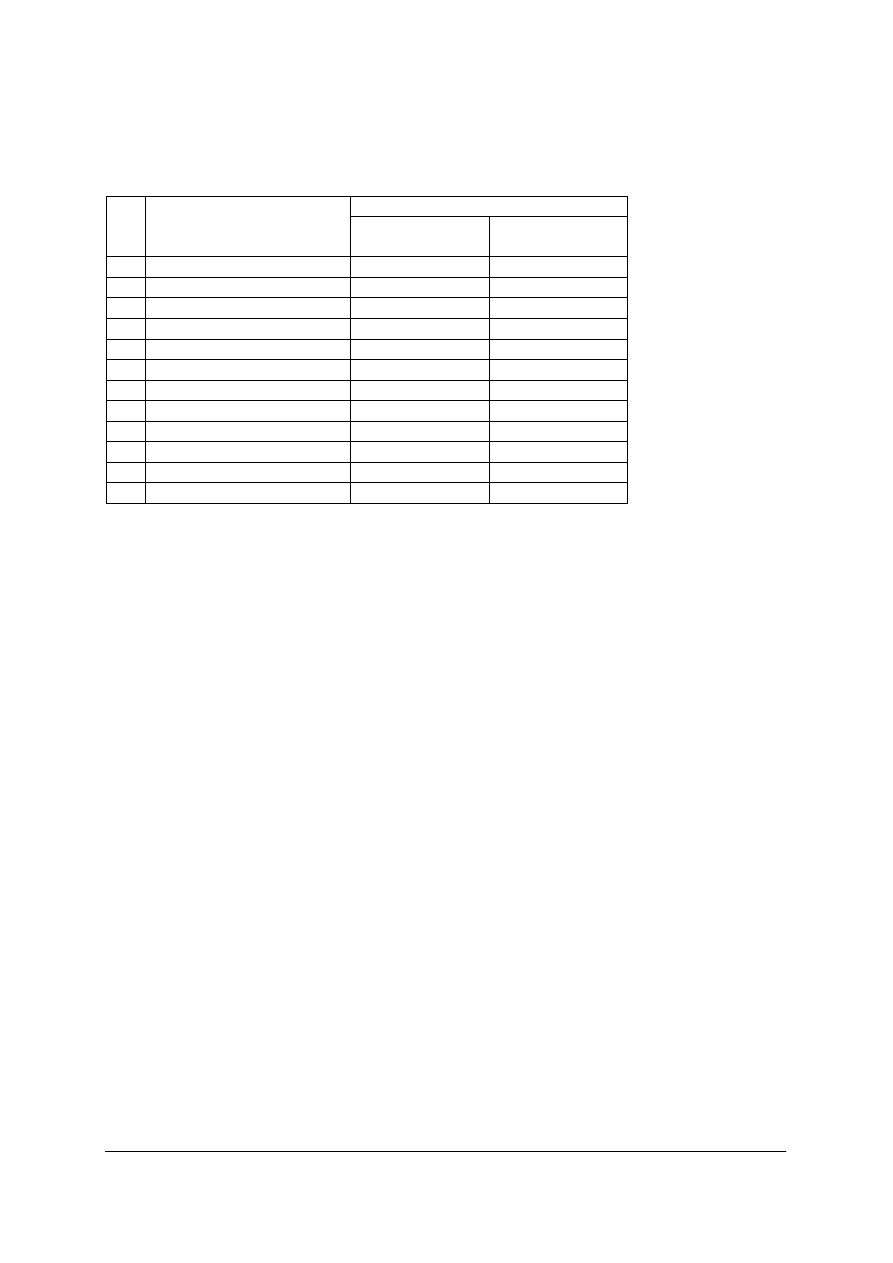

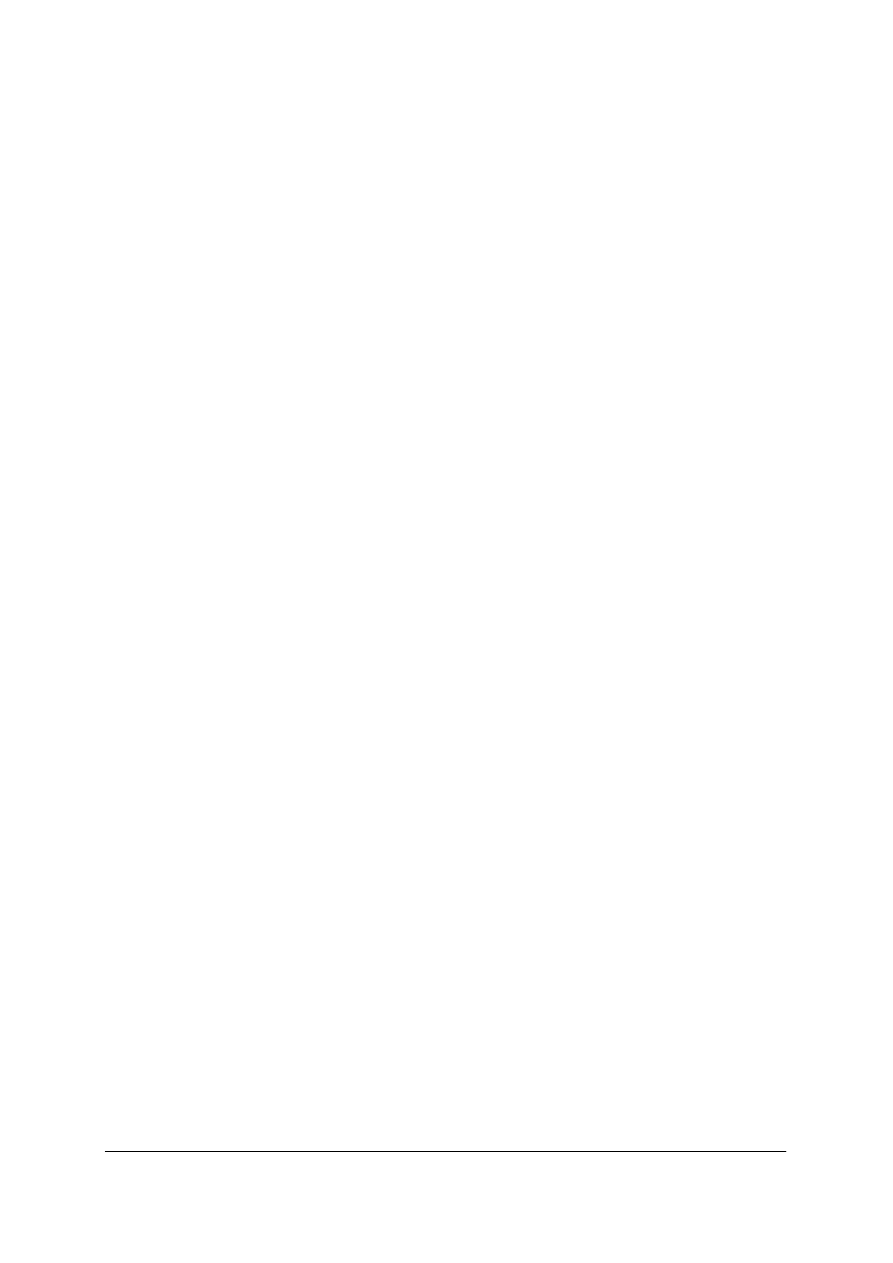

Rysunek techniczny przedstawia elementy odzieży ułożone na płaszczyźnie (rys. 2.)

Wykonuje się go w skali 1:5 lub 1:6 według wzorca odzieży. Linie wymiarowe odzieży

oznacza się na rysunku za pomocą cyfr i liter odpowiadającym rzeczywistym wymiarom

dla poszczególnych wielkości podanych w tabeli wymiarów wyrobu odzieżowego.

a)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

b)

Rys. 2. Rysunek techniczny bluzki damskiej a) przód, b) tył

Opisowa część dokumentacji

−

opis ogólny (dane ogólne) określa istotne, charakterystyczne cechy modelu odzieży, takie

jak: asortyment, fason, przeznaczenie użytkowe itp. oraz zawiera informacje, których

nie można pokazać na rysunku modelowym np. rodzaj podszewki, wkładu ocieplającego.

Zdania powinny być krótkie, zawierające jednoznaczne określenia dla pracowników.

Opis modelu bluzki damskiej (przykład)

Bluzka damska lekko dopasowana zaszewkami pionowymi w przodzie i tyle. Zapinana

z przodu na 5 guzików. Kołnierz na odcinanej stójce zapinanej na jeden guzik. Rękawy długie

z mankietami zapinanymi na jeden guzik. Kołnierz, mankiety i obłożenia podklejone wkładem

klejowym. Kołnierz i mankiety przestębnowane na 0,5 cm od krawędzi. Dół bluzki

wykończony obrębem i przestębnowany na 1,0 cm od brzegu.

−

wymagania techniczne zawierają podstawowe normy i warunki, których przestrzeganie

jest niezbędne przy produkcji określonego wyrobu odzieżowego. W wymaganiach

technicznych występują normy i przepisy w zakresie technologii, opakowania, transportu,

przechowywania i użytkowania odzieży oraz metod kontroli jakości wyrobów

odzieżowych. Poza tym jest opracowywana tabela wielkości odzieży, przykład

zamieszczono poniżej.

Tabela 1. Tabela wielkości odzieży (przykład). Wymiary w centymetrach.

Wzrost

152

158

164

170

176

Obwód klatki

piersiowej

Obwód bioder

88

96

92

100

100

96

104

104

100

108

108

108

104

112

112

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

W wymaganiach technicznych wymienia się nazwy, symbole i desenie materiałów

odzieżowych (tkanin) oraz dodatków krawieckich użytych przy produkcji zaprojektowanego

wzoru odzieży. Określa się warunki wykonania: rodzaj maszyn i urządzeń odzieżowych

potrzebnych do przeprowadzenia obróbki elementów i montażu wyrobu odzieżowego; rodzaj

ściegu maszynowego i jego parametry (symbol ściegu, gęstość ściegu) oraz rodzaj szwów

i ich parametry (symbol szwu, szerokość szwu).

Wymagania techniczne (przykład dla bluzki damskiej)

Normy i przepisy:

−

PN-81/P-84503 Wyroby konfekcyjne. Zasady oznaczania wielkości

−

PN-82/P-04608 Wyroby włókiennicze. Użytkowanie wyrobów włókienniczych. Znaki

informacyjne o sposobie konserwacji

−

PN-83/P-84506 Wyroby konfekcyjne. Badania odbiorcze

−

PN-83/P-84501 Wyroby konfekcyjne. Szwy

−

PN-83/P-84502 Wyroby konfekcyjne. Ściegi

−

PN-85/P-84507 Wyroby konfekcyjne. Stopnie jakości

−

PN-92/P-84750 Wyroby konfekcyjne z płaskich wyrobów włókienniczych. Wyznaczanie

wymiarów

−

PN-P-84509 kwiecień 1997 Wyroby odzieżowe. Pakowanie, przechowywanie i transport

Wykaz materiałów i dodatków

Tkanina zasadnicza – skład surowca: 52% bawełny, 48% poliester

a) kolor – dowolny,

b) deseń – gładki.

Dodatki:

a) nici poliestrowe 120 – 150 m,

b) guziki poliestrowe dwudziurkowe w kolorze tkaniny zasadniczej Ø 1,1 cm – 9 szt.,

c) etykieta firmowa – 1 szt.,

d) taśma z oznakowaniem wielkości – 1szt.,

e) znak informacyjny o sposobie konserwacji – 1 szt.,

f) wkład klejowy (bawełniany, rodzaj kleju – polietylen).

Warunki wykonania

Maszyny i urządzenia: stębnówka, maszyna obrzucająca trzynitkowa – overlock,

dziurkarka bieliźniana, guzikarka, prasa do klejenia.

Szwy zgodne z PN-83/P-84501:

−

odległość szwu stębnowego od krawędzi 0,7 cm,

−

szwy zeszycia kołnierza, mankietów i przodów z obłożeniami 0,7 cm +0,7 cm,

−

szwy doszycia pliski do rozporka 0,5 cm + 0,5 cm,

−

dół bluzki podwinięty i przestębnowany 1,0 cm od linii dołu.

Stębnowanie: kołnierza, mankietów 0,5 cm od krawędzi.

Zalecane gęstości ściegów:

−

stębnówka (301) 4÷5 ściegów na 1,0 cm szwu,

−

overlock (504) 7÷8 ściegów na 1,0 cm szwu,

−

dziurkarka 14÷16 ściegów na 1,0 cm szwu,

−

guzikarka 12÷14 ściegów.

Zalecane parametry procesu klejenia (prasa płytowa):

−

temperatura płyty górnej 160÷170

0

C,

−

temperatura płyty dolnej 80

0

C,

−

docisk 30 N/cm

2

,

−

czas 16 s.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Zestawienie konstrukcyjnych części składowych jest pomocniczym dokumentem, który

opracowuje się w postaci tabeli.

Tabela 2. Zestawienie konstrukcyjnych części składowych bluzki damskiej.

Rodzaj materiału odzieżowego

Lp.

Wyszczególnienie

elementów

Tkanina

zasadnicza

Wkład

klejowy

1

Przód

2

2

Tył

1

3

Rękaw

2

4

Kołnierz wierzchni

1

1

5

Kołnierz spodni

1

6

Stójka wierzchnia

1

1

7

Stójka spodnia

1

8

Mankiet wierzchni

1

1

9

Mankiet spodni

1

10

Obłożenie przodu

2

11

Pliska do rozporka

2

Razem

15

3

Dokument ten wykorzystywany jest w:

a) krojowni, podczas sporządzania układów kroju na materiale odzieżowym, podczas

kompletowania wykrojów różnych elementów w paczki, np. przodów, tyłów, rękawów,

kołnierzy,

b) szwalni na stanowisku szykowacza, podczas sprawdzania wykrojów pod względem

ilościowym.

Opis obróbki technologicznej zawiera ogólne wytyczne wykonania odzieży z podziałem na

fazy technologiczne, tj. krojenie, klejenie, szycie, prasowanie, wykończanie oraz pakowanie.

Opis sposobu krojenia materiałów odzieżowych jest uzupełnieniem innych dokumentów

technologicznych, które otrzymuje krojownia, tj. szablonów przemysłowych, układów

szablonów odzieżowych i zestawienia konstrukcyjnych części składowych. Opis sposobu

krojenia materiałów opracowuje się w przypadkach, kiedy sposób wykrawania odbiega

od ogólnie przyjętych zasad np. krojenie materiałów odzieżowych w kratę, pasy, duże wzory,

które wymagają pasowania, krojenie aksamitów, welurów itp. w takich przypadkach zmiany

opisuje się w dokumentacji. W przypadkach typowych opis krojenia jest pominięty

w dokumentacji technicznej.

Opis obróbki technologicznej w fazach szycia, klejenia, prasowania i wykończania zawiera

ogólne wytyczne wykonania elementów wyrobu odzieżowego i ich montażu z uwzględnieniem

najnowszych osiągnięć techniki. Opis wykonania wyrobu odzieżowego opracowuje się

w układzie chronologicznym zgodnym z procesem technologicznym z podziałem na elementy

składowe tego wyrobu.

W opisie wykonania obróbki technologicznej, należy podać sposób wykonania operacji

technologicznej, określić rodzaj i typ maszyn specjalnych, rodzaj, numer lub inny znak

tożsamości oprzyrządowania (jeśli występuje przy maszynie). W operacjach termicznej

obróbki, w opisie wykonania należy określić parametry klejenia i prasowania (dopuszczalną

temperaturę prasowania i czas prasowania). Dane te są niezbędne przy łączeniu w jednym

wyrobie odzieżowym różnego rodzaju materiałów odzieżowych wykonanych z włókien

naturalnych i syntetycznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Dokument ten jest potrzebny przy opracowaniu dokumentacji organizacyjno-

-produkcyjnej, a w szczególności:

−

ustalaniu zakresu zadań (czynności) na poszczególnych stanowiskach pracy,

−

ustalaniu maszyn i urządzeń na poszczególnych stanowiskach pracy,

−

wyznaczaniu normy czasu na wykonanie operacji na stanowisku pracy.

Przykład opisu wykonania wybranych elementów

Opis obróbki technologicznej bluzki damskiej (przykład)

Krojenie

Kroić w oparciu o układy szablonów z zachowaniem linii prostej zaznaczonej na szablonach.

Łączenie i formowanie elementów bluzki damskiej

Tył

Zaszewki złożyć według oznaczeń i zszyć od dołu do stracenia.

Przód

Zaszewki piersiowe złożyć według oznaczeń i zszyć. Zaszewki przewinąć do dołu

i przeprasować. Zaszewki od pasa w dół zeszyć według oznaczeń i przeprasować w kierunku

do krawędzi przodu. Wewnętrzne krawędzie obłożeń przodów obrzucić na overlocku.

Krawędzie przodów i obłożenia złożyć prawymi stronami i zeszyć od góry w dół.

Boki i szwy barkowe

Złożyć prawymi stronami do środka boki przodów z bokami tyłu i zeszyć. W lewy szew

boczny podłożyć wszywkę pielęgnacyjną 10 cm od dołu bluzki. Następnie krawędzie boków

obrzucić na overlocku. Barki przodów i barki tyłu złożyć prawymi stronami do środka

i zeszyć. Następnie krawędzie boków obrzucić na overlocku.

Mankiety

Na lewą stronę mankietu wierzchniego nałożyć wkład klejowy i przykleić na prasie do klejenia.

Mankiety złożyć prawymi stronami do środka i zeszyć. Wywrócić mankiety, uformować brzegi

i przestębnować 0,5 cm od krawędzi.

Rękawy

Krawędzie rozporka wykończyć pliską na maszynie stębnówce z lamownikiem. Zamocować

rozporki w górnej części. Zeszyć rękawy na stębnówce, a następnie obrzucić na overlocku.

Ułożyć zakładki według oznaczeń w dole rękawów i wszyć mankiety szwem wpuszczanym.

Kołnierz

Na lewą stronę kołnierza wierzchniego nałożyć wkład klejowy i przykleić na prasie do klejenia.

Wierzchnią warstwę kołnierza z wkładem nałożyć na spodnią warstwę kołnierza prawymi

stronami do wewnątrz i zeszyć. Zszyte warstwy wywrócić. Krawędzie kołnierza uformować

i przestębnować 0,5 cm od brzegu. Na lewą stronę stójki wierzchniej nałożyć wkład klejowy

i przykleić na prasie do klejenia. Stójki złożyć prawymi stronami do wierzchu, między stójki

wkładając wykonany kołnierz i zeszyć. Stójkę przewinąć do wierzchu i przestębnować 0,2 cm

od krawędzi.

Montaż

Spodnią krawędź stójki wszyć do podkroju szyi. Krawędź stójki wierzchniej podwinąć,

nakrywając stębnówkę wszycia i przestębnować brzegiem, podkładając wszywkę firmową

i wszywkę z oznaczeniami wielkości bluzki damskiej w połowie długości szwu wszycia

kołnierza. Rękawy wszyć do podkroju pachy. Następnie krawędzie wszycia rękawa do pachy

obrzucić na overlocku.

Dół bluzki

Dół bluzki podwinąć do spodu 1,2 cm i przestębnować 1,0 cm od brzegu dołu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Dziurki

Dziurki w prawym przodzie i w mankietach wykonać według tabeli wymiarów bluzki

damskiej.

Guziki

Guziki w lewym przodzie przyszyć według dziurek wykonanych w prawym przodzie. Guziki

w mankietach przyszyć według oznaczeń w tabeli wymiarów bluzki damskiej. Guzik zapasowy

przyszyć do łatki.

Wykończenie

Bluzkę oczyścić z końców nici i wyprasować.

Cechowanie

Wszywkę z oznaczeniem wielkości bluzki damskiej i wszywkę firmową zamocować

na wewnętrznej stronie bluzki w połowie długości szwu wszycia kołnierza. Wszywkę

informacyjną o sposobie konserwacji zamocować po wewnętrznej stronie szwu bocznego

w odległości

10 cm

od

dołu

bluzki.

Oznaczenia sposobu konserwacji zgodnie

z PN-82/P-04608. Etykieta jednostkowa zawierająca dane dotyczące:

−

nazwy, adresu i znaku firmowego producenta,

−

nazwy wyrobu i numer wzoru,

−

symbol i skład surowcowy materiału zasadniczego,

−

wielkość wyrobu,

−

znaki stopnia jakości i kontroli odbioru,

−

rok i miesiąc produkcji wyrobu

oraz opis oznaczeń konserwacji według normy.

Składanie i pakowanie

Zapiąć guziki w bluzce. Bluzkę złożyć i włożyć do torby foliowej. Torbę zakleić. Bluzki jednej

wielkości pakować po 10 sztuk do kartonu. Kartony zakleić taśmą, na krótszym boku kartonu

nakleić etykietę zbiorczą.

Tabela wymiarów wyrobu odzieżowego podaje wartości wymiarowe wyrobu gotowego,

oznaczone symbolami cyfrowymi i literowymi na rysunku technicznym. Nazwy odcinków

konstrukcyjnych i sposób mierzenia muszą być jednoznacznie formułowane przez

konstruktora, aby nie budziły wątpliwości przy sprawdzaniu wymiarów odzieży przez

pracowników kontroli jakości (brakarzy). Wymiary elementów odzieży są ustalone oddzielnie

dla każdej wielkości wyrobu, zmieniają się one proporcjonalnie do wymiarów figury ludzkiej.

Dla większości wymiarów elementów odzieży przewiduje się dopuszczalne odchylenia

(tolerancja). Dokument ten jest potrzebny przy sprawdzaniu wyrobów odzieżowych przez

końcową kontrolę jakości w zakładzie odzieżowym i odbiorcę. Przykład tabeli wymiarów

wyrobu odzieżowego wybranych elementów bluzki damskiej

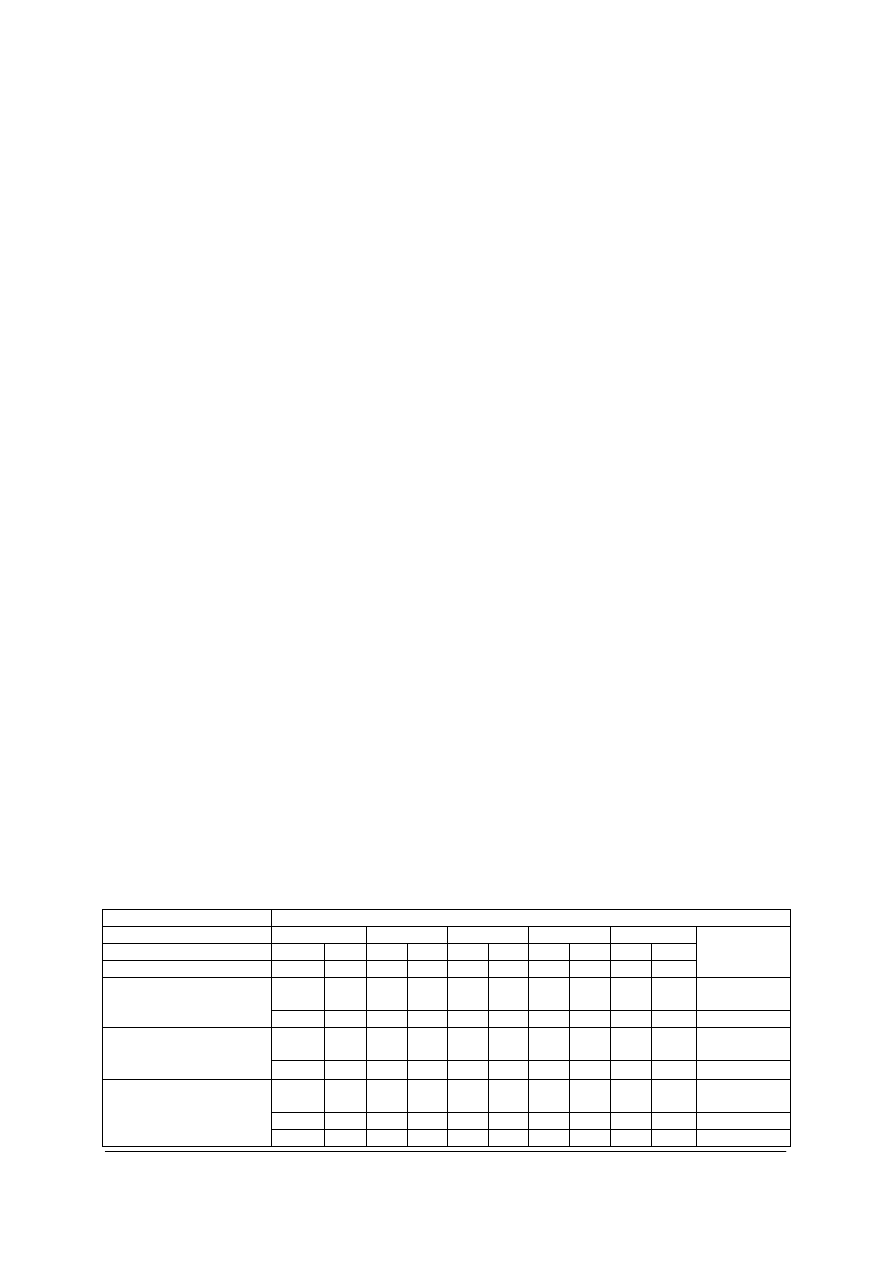

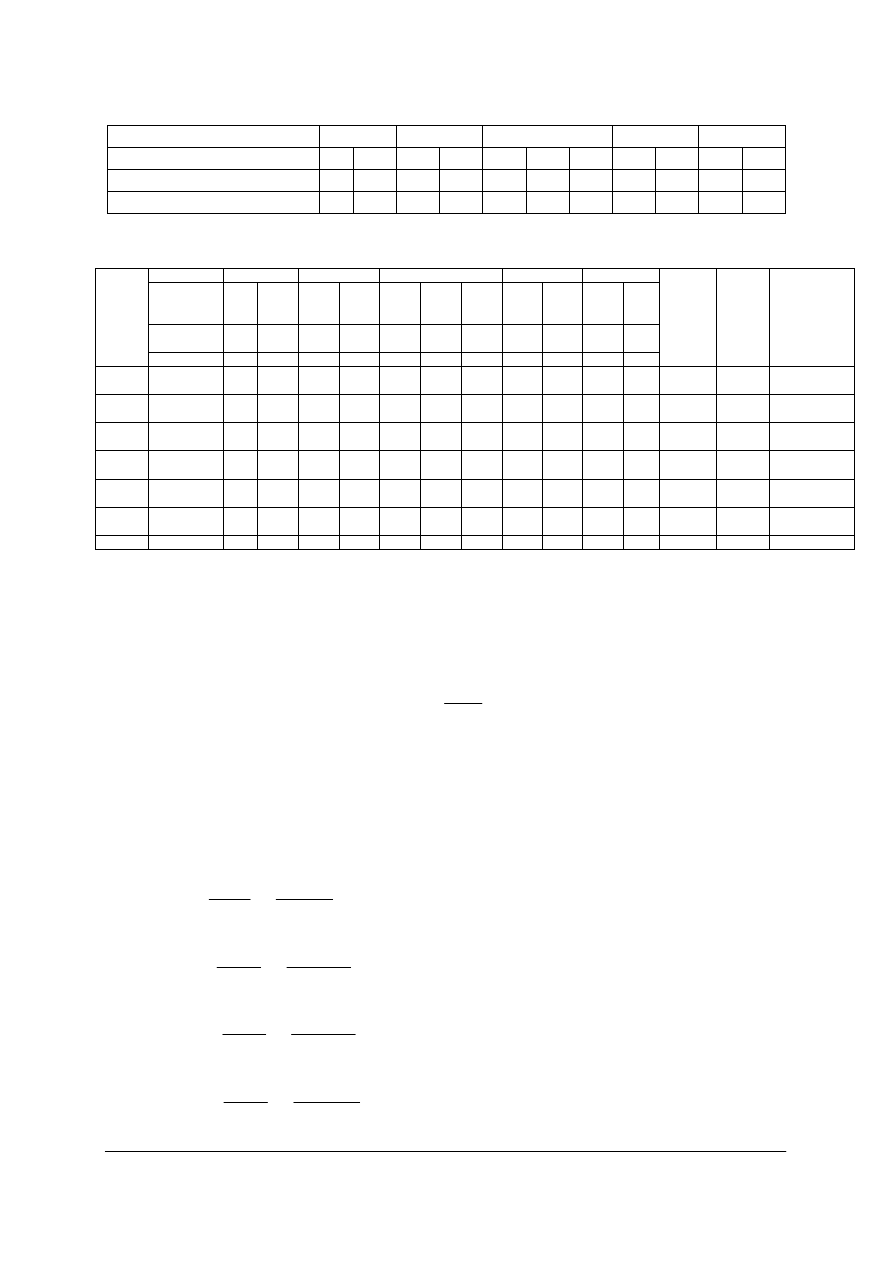

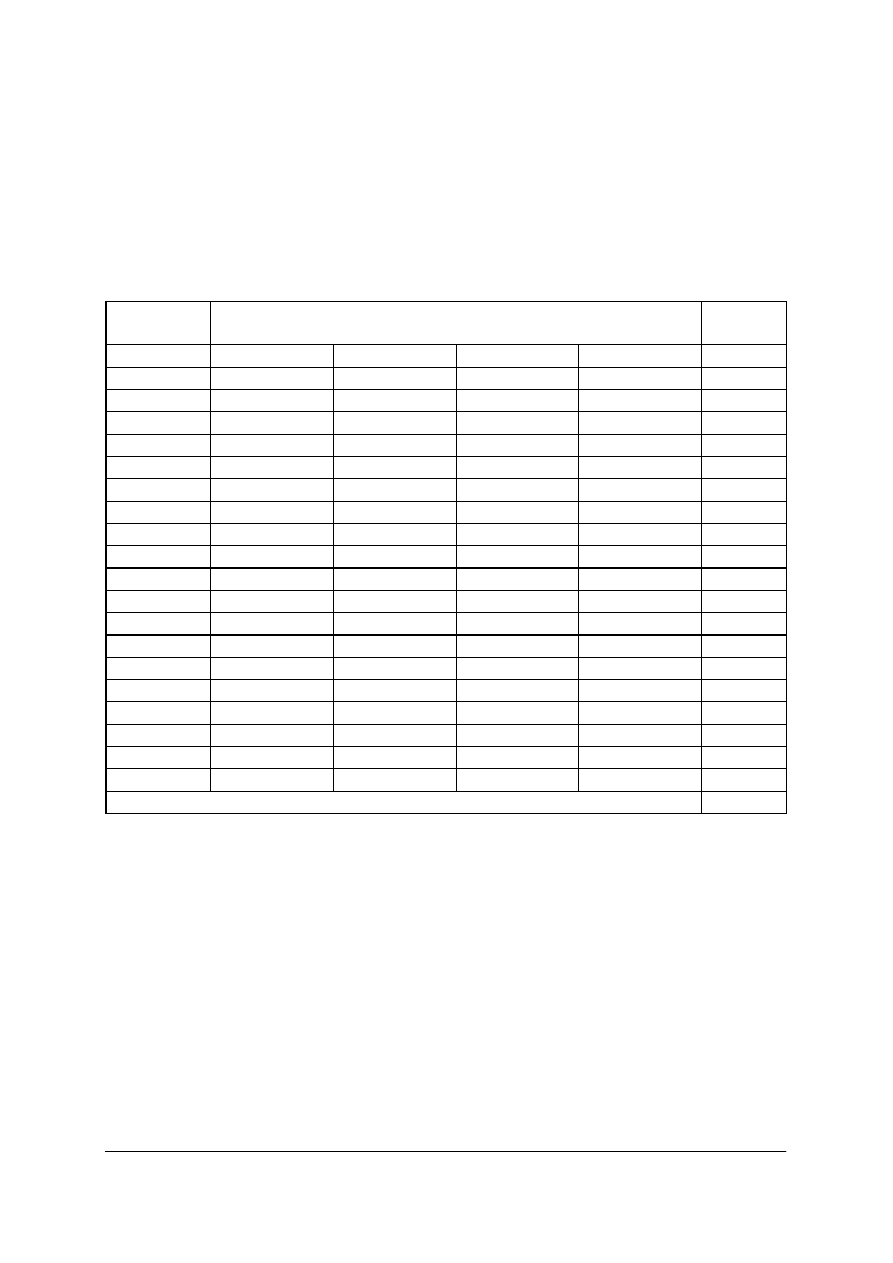

Tabela. 3. Tabela wymiarów na bluzkę damską (przykład) – wymiary w cm.

Wyszczególnienie

Wielkość odzieży i jej wymiary

Wzrost

152

158

164

170

176

Obwód klatki piersiowej

88

92

92

96

96

100

100

104

100

104

Obwód bioder

96

100

100

104

104

108

108

112

108

112

Dopuszczalne

odchylenie

60,0

60,0

61,5

61,5

63,0

63,0

64,5

64,5

66,0

66,0

1,0

1. Tył

a) długość tyłu

b) szerokość tyłu

38,0

39,0

39,0

40,0

40,0

41,0

41,0

42,0

41,0

42,0

0,5

63,0

63,0

64,5

64,5

66,0

66,0

67,5

67,5

69,0

69,0

1,0

2. Przód

a) długość przodu

b) szerokość na linii piersi

47,0

49,0

49,0

51,0

51,0

53,0

53,0

55,0

53,0

55,0

1,0

54,0

54,0

55,5

55,5

57,0

57,0

58,5

58,5

60,0

60,0

1,0

16,5

17,0

17,0

17,5

17,5

18,0

18,0

18,5

18,0

18,5

0,5

3. Rękawy

a) długość rękawa

b) szerokość rękawa u góry

c) długość mankietu

23,0

24,0

24,0

25,0

25,0

26,0

26,0

27,0

26,0

27,0

0,5

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4,0

4,0

4,0

4,0

4,0

4,0

4,0

4,0

4,0

4,0

–

d) szerokość mankietu

e) długość rozporka

6,0

6,0

6,0

6,0

6,5

6,5

6,5

6,5

7,0

7,0

0,3

48,0

49

49

50

50

51

51

52

51

52

0,5

8,0

8,0

8,0

8,0

8,0

8,0

8,0

8,0

8,0

8,0

–

4. Kołnierz

a) długość kołnierza

b) szerokość kołnierza

z tyłu

c) szerokość kołnierza

z przodu przy ostrym końcu

8,5

8,5

8,5

8,5

8,5

8,5

8,5

8,5

8,5

8,5

–

7,0

7,0

7,0

7,0

7,0

7,0

7,0

7,0

7,0

7,0

–

9,0

9,0

9,0

9,0

9,0

9,0

9,0

9,0

9,0

9,0

–

1,5

1,5

1,5

1,5

1,5

1,5

1,5

1,5

1,5

1,5

–

2,0

2,0

2,0

2,0

2,0

2,0

2,0

2,0

2,0

2,0

–

5. Dziurki

a) odległość od wszycia

kołnierza do środka dziurki

b) odległość między

dziurkami i guzikami

c) odległość dziurek

i guzików od krawędzi

przodu

d) odległość dziurek

i guzików od górnej i

dolnej krawędzi mankietów

e) odległość dziurek

i guzików od bocznej

krawędzi mankietów

1,5

1,5

1,5

1,5

1,5

1,5

1,5

1,5

1,5

1,5

–

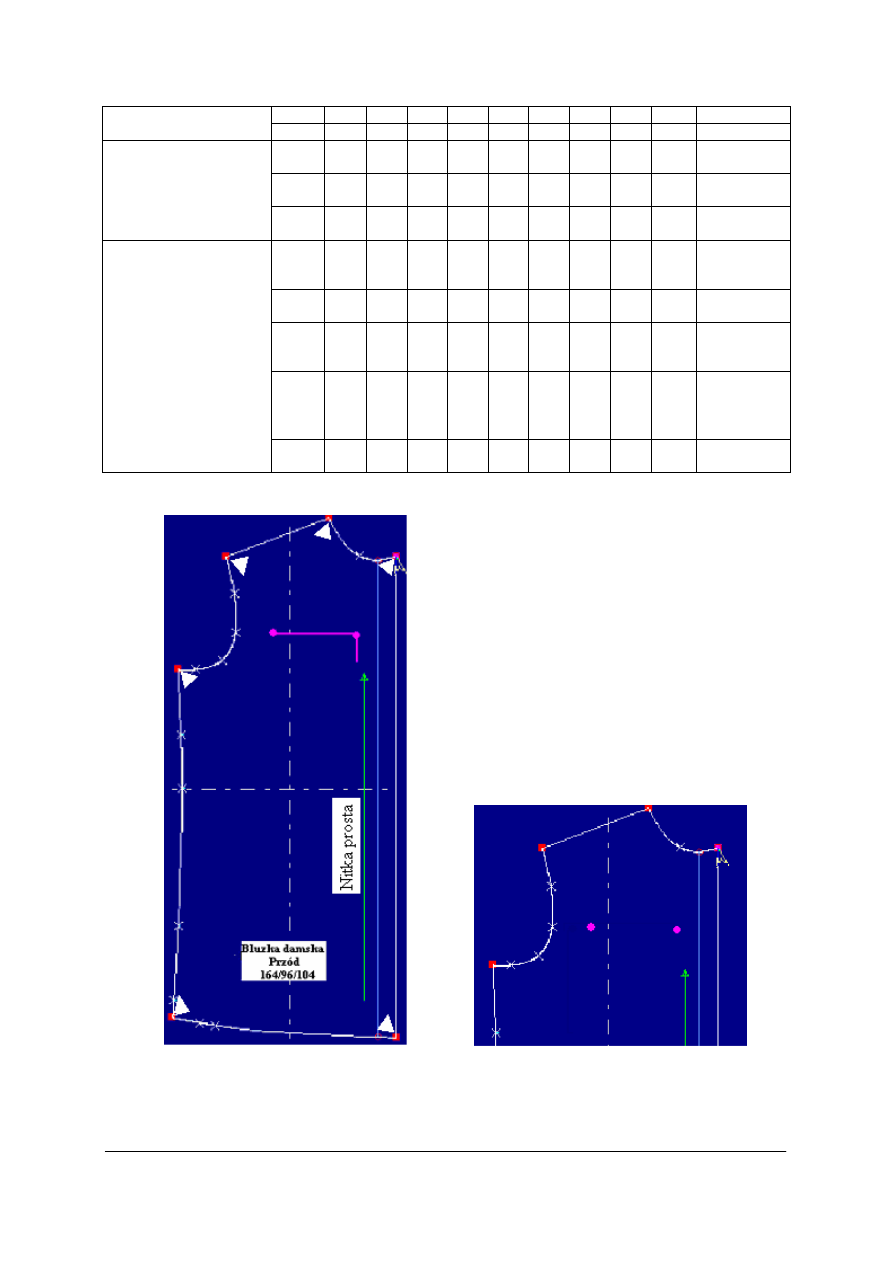

a)

b)

Rys. 3. Szablony odzieżowe a) podstawowy, b) pomocniczy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Szablony przemysłowe opracowuje się na podstawie rysunku siatki stopniowania

szablonów podstawowych. Służą one do wykonania rysunków układów szablonów

i do sprawdzania jakości wykrojów wyrobów odzieżowych. Wykonuje się je z kartonu

lub preszpanu. Krawędzie i naroża szablonów winny być ostemplowane w celu stwierdzenia

ewentualnego ich uszkodzenia. Szablony powinny mieć znaki montażowe i oznaczenie, linię

prostą nitki osnowy w tkaninie lub kolumienek oczek w dzianinie oraz nazwę wyrobu

odzieżowego, jego element i wielkość odzieży.

Komplet szablonów odzieżowych jest to zbiór szablonów przy pomocy których, można

wykroić wszystkie elementy odzieży danego rodzaju i wielkości.

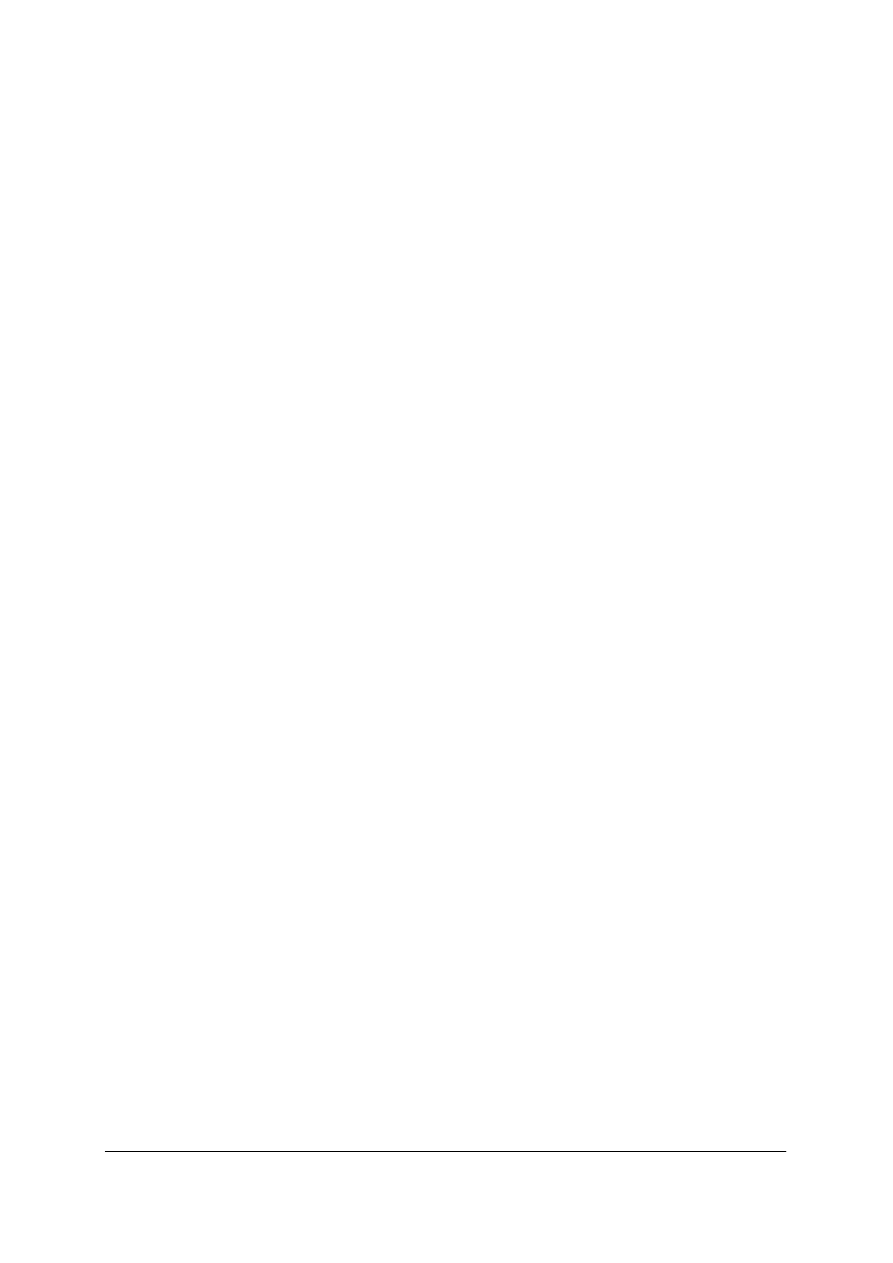

Układy szablonów

Układy szablonów wykonuje się w celu:

−

ustalenia norm zużycia materiału odzieżowego,

−

wykonania wzorca, według którego sporządza się rysunki kroju w krojowni.

Układy szablonów sporządza się dla jednego lub kilku kompletów szablonów

odzieżowych. Szablony jednego lub kilku kompletów układa się na tkaninie, papierze

lub specjalnym stole w taki sposób, aby suma powierzchni między nimi (tzw. wypady

wewnętrzne) była jak najmniejsza. Szerokość układu odpowiada szerokości materiału

odzieżowego przeznaczonego do rozkroju.

Zasady projektowania układu szablonów

Projekt układu szablonów w dużym stopniu zależy od doświadczenia i umiejętności

pracownika. Ogólną wskazówką dla osób wykonujących układy szablonów jest zasada

ułożenia w pierwszej kolejności dużych szablonów itp. tyłu, przodu, rękawów na wyznaczonej

powierzchni układu, następnie szablony mniejsze itp. kieszenie, klapki, kołnierze, które

powinny wypełnić wolne powierzchnie między dużymi szablonami. Inne wytyczne dotyczą

orientacji położenia szablonów względem kierunku nici osnowy w tkaninie, dopasowywania

wzorów tkanin w wykrojach odzieży. Po ułożeniu wszystkich elementów szablonów wyrobu

odzieżowego i obrysowaniu, należy na każdym elemencie napisać jego nazwę lub numer części

konstrukcyjnej oraz jego wielkość.

Na koniec należy sprawdzić wszystkie czasy i porównać z danymi w dokumencie „Zestawienie

konstrukcyjnych części składowych wyrobu odzieżowego”, czy żadna z części

konstrukcyjnych wyrobu odzieżowego w układzie szablonów nie została pominięta.

Poza wyżej wymienionymi zasadami w zakresie układania szablonów odzieży należy

zwrócić uwagę na następujące warunki i odpowiednio podjąć decyzję:

−

na materiale odzieżowym z wyraźnym włosem szablony muszą być tak ułożone,

aby kierunek włosa we wszystkich elementach gotowego wyrobu biegł w jednym kierunku

z góry na dół np. w tkaninach wełnianych a z dołu do góry np. w aksamitach, welurach.

−

na materiale odzieżowym w pasy lub kratę szablony należy ułożyć tak, aby wzory

w łączeniu były do siebie dopasowane i tworzyły zamierzony rysunek, itp. na linii zszycia

tyłu z przodami, na linii wszycia rękawa z tyłem i przodem itp.

−

na materiale odzieżowym w duże asymetryczne wzory szablony należy układać w jednym

kierunku,

−

wszystkie zaznaczone na szablonie środki przodu, tyłu, rękawa itp. powinny być ułożone

równolegle do nitek osnowy w tkaninie, z wyjątkiem tych przypadków, kiedy

dla osiągnięcia efektów dekoracyjnych należy ułożyć inaczej skosy, pasy w poprzek.

W ramach systemu zarządzania jakością w przedsiębiorstwach odzieżowych

są opracowywane specjalne instrukcje, w których określa się jakie, i w którym miejscu

dopuszczalne są odchylenia szablonów od nitek osnowy w tkaninie itp. w ubraniach roboczych

i ochronnych, a także dotyczące sztukowania elementów odzieży itp. kołnierza spodniego,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

obłożeń przodu poniżej pierwszego guzika w wybranych wyrobach odzieżowych i inne

zalecenia mające na celu zabezpieczenie wysokiej jakości i wyglądu estetycznego gotowej

odzieży.

Pracownicy działu przygotowania produkcji na podstawie charakterystyki materiału

odzieżowego przeznaczonego do produkcji, rodzaju wyrobu odzieżowego (asortymentu,

fasonu) oraz liczby sztuk poszczególnych wielkości odzieży w danej partii produkcyjnej

dobierają odpowiedni rodzaj układu szablonów. Przez nich opracowane układy szablonów

dla danych wielkości określonego fasonu odzieży i dla danej szerokości materiału określają

optymalne zużycie materiału odzieżowego.

Rodzaje układów szablonów:

−

układ pojedynczy – układ kompletu szablonów jednej sztuki odzieży lub w produkcji

miarowej,

−

układ łączony – układ dwóch lub więcej kompletów szablonów odzieży. Jest to układ

racjonalny i im dłuższy jest układ łączony, tym mniejsze są straty przy odcinaniu materiału

w końcach nakładu podczas warstwowania materiałów,

−

układ jednokierunkowy wykonuje się na materiale odzieżowym o wyraźnie zaznaczonym

kierunku włosa lub wzoru. W tym przypadku wszystkie szablony należy układać zgodnie z

takim kierunkiem włosa czy wzoru, jaki jest przewidziany w dokumentacji

techniczno – technologicznej,

−

układ dwukierunkowy – komplet szablonów wyrobu odzieżowego układa się na materiale

o gładkiej powierzchni w dwóch kierunkach. Jest on bardziej ekonomiczny niż układ

jednokierunkowy,

−

układ wielokierunkowy – jest to układ szablonów elementów konstrukcyjnych odzieży

w różnych kierunkach. Stosowany jest do rozkroju drelichów, tkanin podszewkowych,

wkładów klejowych, włóknin.

−

układ jednokierunkowy – jest to układ szablonów elementów konstrukcyjnych dwóch

lub więcej kompletów szablonów wyrobów odzieżowych tej samej wielkości i tego

samego wzoru odzieży

−

układ asymetryczny zawiera tylko połowę elementów kompletu szablonów wyrobu

odzieżowego i sporządza się go dla materiałów złożonych (prawą stroną do prawej – PP),

−

układ symetryczny, przedstawia układ wszystkich elementów kompletu szablonów wyrobu

odzieżowego i sporządza się go dla materiałów rozłożonych (prawą stroną do lewej –

PL),

−

układ sekcyjny zwany bezresztkowym, jest to układ kompletu szablonów wyrobu

odzieżowego złożony z części (sekcji) oddzielonych od siebie linią prostą. Układ

ten umożliwia wykorzystanie odcinków materiałów o różnych długościach (resztek),

co stanowi bardzo ważny czynnik oszczędności materiałów i obniżki kosztów produkcji.

Wymienione rodzaje układów szablonów nie wyczerpują w pełni ich klasyfikacji,

gdyż jeden i ten sam układ szablonów może być jednocześnie układem: jednokierunkowym,

łączonym i symetrycznym lub dwukierunkowym, łączonym i asymetrycznym. Przykłady

układów szablonów przedstawiono poniżej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

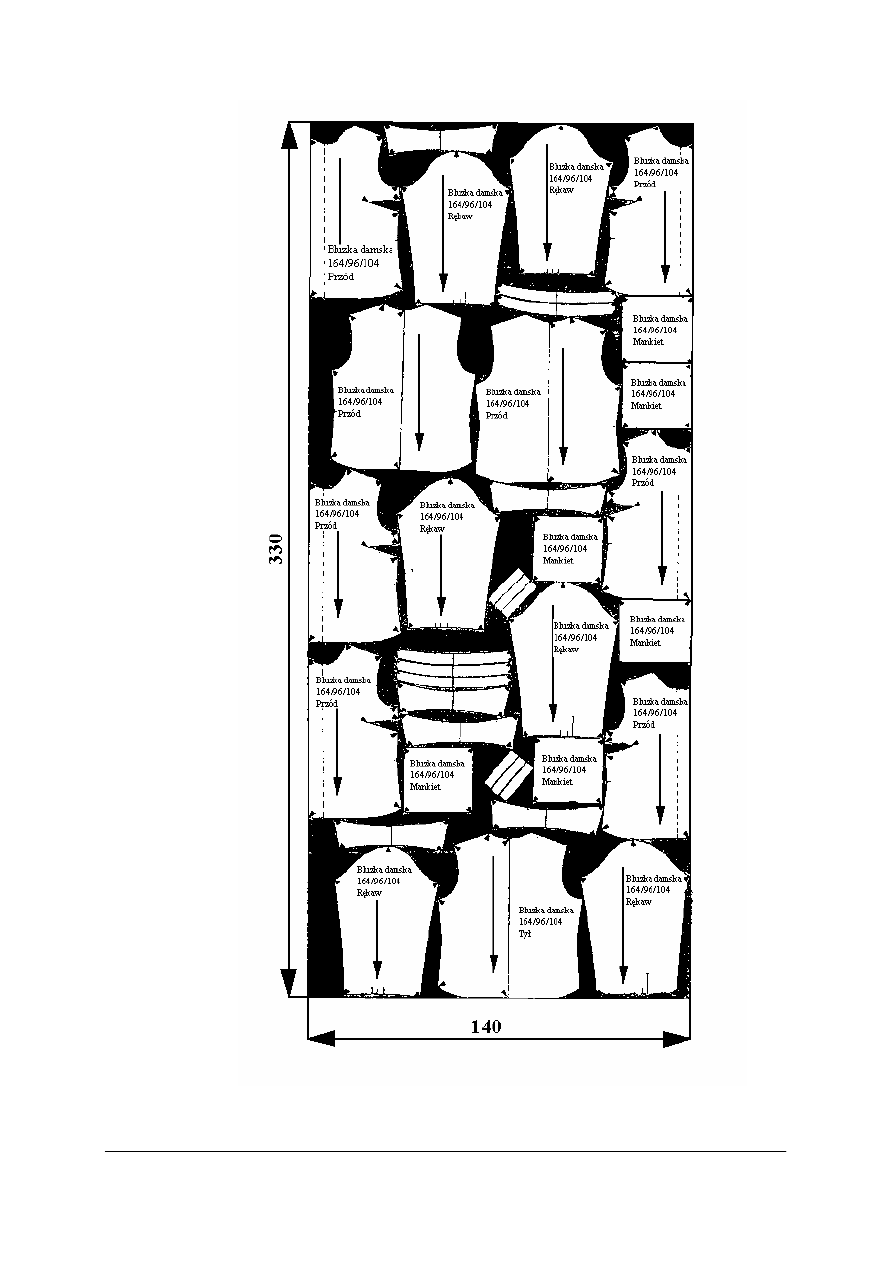

Rys. 4. Układ szablonów symetryczny, łączony, jednokierunkowy i jednorodny [ opracowanie własne]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

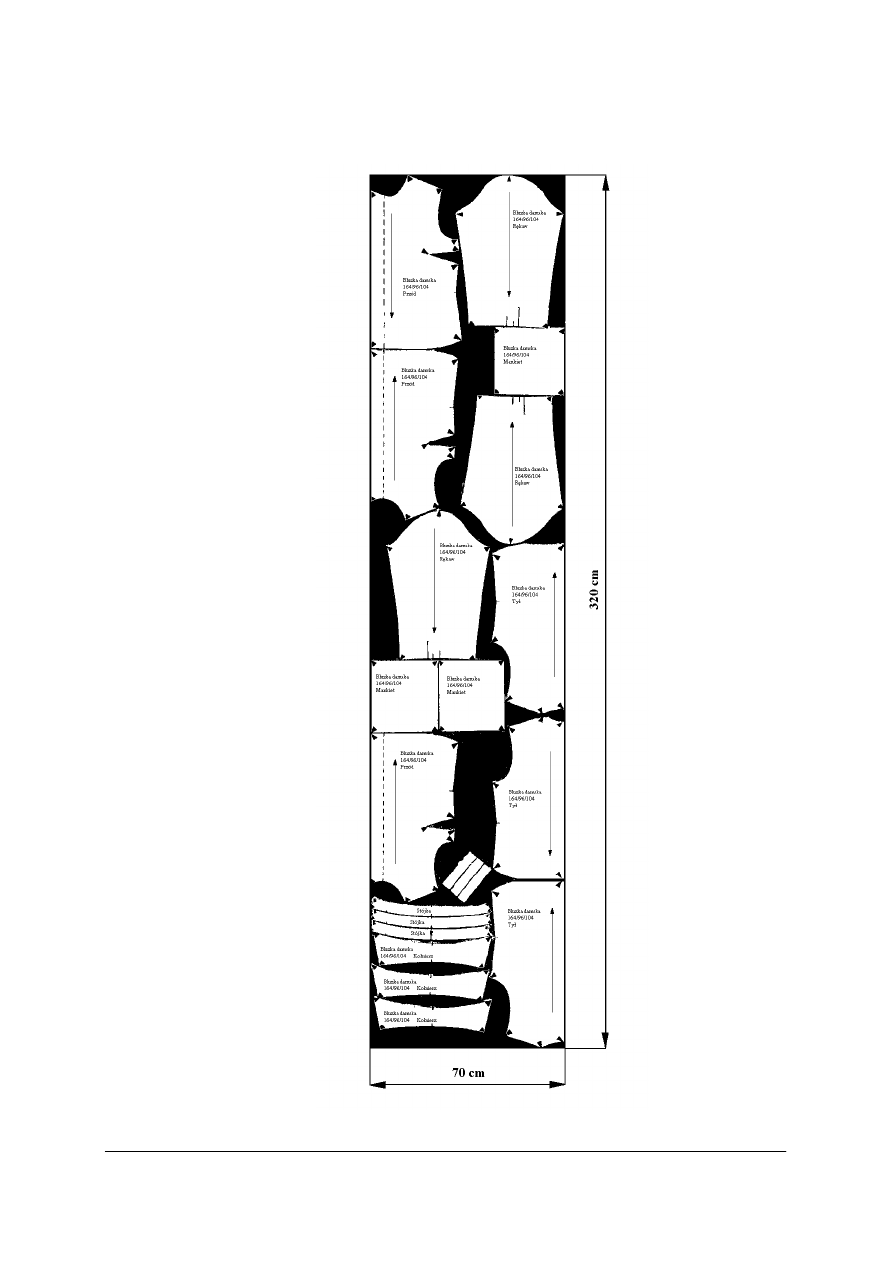

Rys. 5. Układ szablonów asymetryczny, łączony, dwukierunkowy i jednorodny [opracowanie własne]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Czynniki wpływające na zużycie materiałów w przemysłowej produkcji odzieży.

Na sposób ułożenia szablonów w układzie i na wielkość powierzchni zajmowanej przez

ten układ ma wpływ wiele czynników.

Do czynników mających wpływ na projekt układu szablonów i zależnych od pracownika

wykonującego układy (tzw. czynników subiektywnych) należą:

−

sposób ułożenia poszczególnych szablonów w układzie np. odchylenie szablonów

względem kierunku nitki osnowy w tkaninie, kierunkowość układów (jednokierunkowe,

dwukierunkowe),

−

sposób łączenia kompletów szablonów np. ilość kompletów szablonów (połowa, jeden,

dwa lub więcej kompletów szablonów w jednym układzie), te same lub różne wielkości

odzieży itp.

Pracownik w tym przypadku wybierając sposób układania szablonów musi stosować

się do założeń technologicznych i jakościowych w dokumentacji.

Do czynników mających wpływ na projekt układu szablonów i niezależnych

od pracownika wykonującego układy (tzw. czynniki obiektywne) należą:

−

sposób warstwowania tkaniny (w stanie rozłożonym lub złożonym),

−

szerokość materiału przeznaczonego do rozkroju (dla różnych szerokości zużycie

materiału jest inne, ponieważ różne szerokości mogą wpływać na usytuowanie szablonów

w układzie),

−

deseń materiału np. w pasy, kratę, wzory itp.

−

błędy surowcowe np. zgrubienia nici w tkaninie itp. (szablony należy tak układać,

aby w gotowym wyrobie błędy te były jak najmniej widoczne lub żeby zostały pominięte).

Obecnie w przemysłowej produkcji odzieży stosowane są dwie metody tworzenia

układów szablonów: ręczna i automatyczna.

Metoda ręczna polega na układaniu szablonów (zgodnie z zasadami sporządzania

układów)

obok

siebie,

a

następnie

obrysowywaniu

konturów

tych

szablonów

lub fotografowaniu za pomocą aparatu fotograficznego lub specjalnych urządzeń. Otrzymany

układ szablonów w skali 1:4 (tzw. miniaturka) lub sfotografowany układ szablonów stanowi

wzorzec na podstawie którego w krojowni są wykonywane układy kroju na materiale

odzieżowym.

Automatyczne sporządzanie układów szablonów sterowane komputerem odbywa

się w etapach:

−

stopniowanie szablonów,

−

projektowanie miniaturowego układu szablonów,

−

drukowanie rysunku układu szablonów na ploterze w skali 1:1.

Pojęcia i terminy stosowane w normowaniu zużycia materiałów (tkanin)

Wielkość odzieży określają wymiary odcinków konstrukcyjnych wyrobu odzieżowego

odpowiadające głównym wymiarom ciała ludzkiego, które zapisane są w tabeli wymiarów.

Procentówka produkcyjna oznacza procentowy udział (ilość) poszczególnych wielkości

w całej partii wyrobów odzieżowych (serii wyrobów, zamówieniu odbiorcy).

Teoretyczna norma zużycia materiałów odzieżowych jest to suma powierzchni elementów

szablonów wyrobu odzieżowego powiększona o procentowy wskaźnik wypadów

wewnętrznych (branżowe średnioważone wskaźniki wypadów wewnętrznych opracowane

dla poszczególnych asortymentów odzieży).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Zasady normowania zużycia materiałów odzieżowych w produkcji przemysłowej

Normowanie zużycia materiałów odzieżowych służy do sporządzania planów

zaopatrzenia, określania stanowisk pracy w stosunku do zaplanowanej produkcji

oraz rozliczania i kontroli zużycia materiałów odzieżowych.

Materiały odzieżowe w produkcji przemysłowej zawarte w wyrobie odzieżowym wylicza

się na jednostkę wyrobu przy zastosowaniu znanych w przemyśle odzieżowym metod

normowania. W przemyśle odzieżowym stosuje się materiały odzieżowe podstawowe i dodatki

krawieckie np. wkłady klejowe, guziki, nici itp. Normy jednostkowe służą jako wytyczne do

racjonalnego rozkroju materiałów i rozliczenia zlecenia produkcyjnego oraz stanowią

podstawę do kalkulacji cen odzieży.

Normy jednostkowe zużycia materiałów odzieżowych są obliczane jako jednostkowe

Norma zużycia jednostkowa jest określona długością układu szablonów na odcinku

Normy zużycia materiałów odzieżowych opracowuje się na podstawie:

−

dokumentacji techniczno-technologicznej wyrobu odzieżowego,

−

szablonów wyrobów odzieżowych przewidzianych do produkcji,

−

procentowego udziału (ilości) poszczególnych wielkości wyrobu odzieżowego w danej

partii produkcyjnej,

−

branżowych i zakładowych wskaźników wypadów wewnętrznych,

−

rodzaju układu szablonów odzieżowych np. pojedynczy, łączony, sekcyjny, symetryczny,

asymetryczny,

−

instrukcji dotyczącej zasad układania szablonów dla określonych materiałów odzieżowych.

Mając dane: powierzchnię szablonów, wskaźnik wypadów wewnętrznych i procentówkę

produkcyjną można wyliczyć normy teoretyczne dla jednej lub kilku sztuk odzieży w jednym

układzie szablonów, a następnie średnioważoną teoretyczną normę zużycia materiałów

odzieżowych dla całej partii wyrobów odzieżowych.

Normę teoretyczną zużycia materiału odzieżowego wylicza się według wzoru:

−

dla jednego kompletu szablonów,

b

W

S

N

w

tr

⋅

−

⋅

=

)

100

(

100

gdzie:

tr

N – norma teoretyczna zużycia materiału odzieżowego [m],

S – powierzchnia kompletu szablonów wyrobu odzieżowego dla wielkości wytypowanej

do układu teoretycznego [m

2

],

w

W – branżowy wskaźnik wypadów wewnętrznych dla danego asortymentu [%

]

,

b – szerokość materiału odzieżowego [m].

Powierzchnię szablonów wyrobu odzieżowego (S) można ustalić na podstawie jednej

z niżej podanych metod:

−

metodą planimetrowania polegającą na wyznaczaniu powierzchni szablonów za pomocą

urządzenia zwanego planimetrem,

−

metodą komputerowego projektowania szablonów.

−

dla dwu lub kilku sztuk odzieży połączonych w jednym układzie szablonów

b

W

S

S

S

N

w

n

tr

⋅

−

⋅

+

+

+

=

)

100

(

100

)

...

(

2

1

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

gdzie:

tr

N – norma teoretyczna zużycia materiału odzieżowego [m],

n

S

S

S

,

,

2

1

– powierzchnia szablonów kolejnych sztuk odzieży w układzie szablonów [m

2

],

w

W – wskaźnik wypadów wewnętrznych dla danego asortymentu [%

]

,

b – szerokość materiału odzieżowego [m].

W ten sposób należy wyliczyć teoretyczne długości wszystkich układów dla danej partii

produkcyjnej.

Średnioważoną teoretyczną normę zużycia materiałów odzieżowych wylicza się według

wzoru:

n

K

N

K

N

K

N

ŚWT

n

trn

tr

tr

tr

⋅

⋅

+

+

⋅

+

⋅

=

100

...

2

2

1

1

gdzie:

tr

ŚWT – średnioważona norma teoretyczna zużycia materiału (tkaniny) na jednostkę

wyrobu odzieżowego [m],

n

n

tr

K

N

...

2

,

1

...

2

,

1

⋅

– iloczyn teoretycznej długości układu szablonów i procentowego udziału

układu [m],

n – liczba sztuk odzieży w układzie.

Średnioważona teoretyczna norma zużycia materiałów odzieżowych określa w sposób

teoretyczny, średnią wielkość zużycia materiału odzieżowego na jednostkę wyrobu i służy

do wstępnego określenia zapotrzebowania materiału dla danej partii wyrobów.

Norma techniczna zużycia materiału ustalana jest na podstawie układu szablonów

dla jednego lub kilku wyrobów odzieżowych.

Długość sporządzonych układów porównuje się z normami teoretycznymi. Jeżeli norma

techniczna zużycia materiału jest równa lub mniejsza niż norma teoretyczna, to metodę

ustalania norm technicznych (ułożenia szablonów) należy uznać za prawidłową. A jeśli norma

techniczna jest większa niż norma teoretyczna, to należy ulepszyć sposób ułożenia szablonów

tak, żeby była ona jak najbardziej zbliżona do normy teoretycznej.

Faktyczny wskaźnik wypadów wewnętrznych wylicza się według wzoru:

%

100

⋅

−

=

tech

tech

wf

N

S

N

W

gdzie:

wf

W – faktyczny wskaźnik wypadów wewnętrznych [%],

tech

N

– powierzchnia danego układu szablonów [m

2

],

S – powierzchnia szablonów ułożonych w danym układzie szablonów [m

2

].

Średnioważoną normę techniczną wylicza się w celu porównania jej ze średnioważoną

normą teoretyczną i dokonania oceny prawidłowości opracowania norm dla całej partii

produkcyjnej.

Średnioważoną normę techniczną wylicza się według wzoru:

n

K

N

K

N

K

N

ŚWN

n

techn

tech

tech

tech

⋅

⋅

+

+

⋅

+

⋅

=

100

...

2

2

1

1

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

gdzie:

tech

ŚWN

– średnioważona norma techniczna zużycia materiału na jednostkę wyrobu

odzieżowego [m],

n

n

tech

K

N

...

2

,

1

...

2

,

1

⋅

– iloczyn technicznej długości układu szablonów i procentowego udziału

układu [m],

n – liczba sztuk odzieży w układzie.

Norma faktyczna wynika z praktycznego rozkroju materiałów (tkanin) w zespołach

potokowych w krojowni. Wielkość normy faktycznej znana jest po dokonaniu rozkroju

materiału.

Normę kalkulacyjną (katalogową) wylicza się na podstawie jednostkowej technicznej

normy zużycia materiału odzieżowego, zwiększonej o straty powstałe w wyniku resztek

(0,6%) dla wszystkich materiałów odzieżowych oraz straty z powodu kurczliwości (0,7%)

tylko dla materiałów bawełnianych i wełnianych z udziałem poniżej 50% włókien

syntetycznych.

Oblicza się według wzoru:

100

)

100

(

s

r

j

k

W

W

N

N

+

+

⋅

=

gdzie:

k

N

– norma kalkulacyjna [m],

j

N

– jednostkowa norma zużycia materiału odzieżowego [m],

r

W – wskaźnik strat na resztki [%],

s

W

– wskaźnik strat z powodu kurczliwości [%].

Kalkulacyjna norma zużycia materiału odzieżowego jest podstawą do wyliczenia kosztu

wyrobu odzieżowego.

Kalkulacyjna norma zużycia dla materiałów odzieżowych w kratę i w pasy ustala

się na podstawie:

−

jednostkowej normy zużycia materiału gładkiego, powiększonej o dodatek będący

iloczynem wielkości kraty lub pasów przez liczbowy wskaźnik zwiększenia zużycia

(branżowe wskaźniki wzrostu zużycia materiałów w kratę lub w pasy),

−

wykonanych układów szablonów na występujące wielkości raportów krat i pasów

w materiałach odzieżowych przeznaczonych do produkcji.

Kalkulacyjne normy zużycia na materiałowe dodatki krawieckie np. podszewki, wkłady

klejowe oraz na dodatki takie jak, tkaniny futerkowe na podpinki do płaszczy, kurtek ustala się

na podstawie średnioważonej wielkości wynikającej z całej partii produkcyjnej wyrobów

odzieżowych podobnie jak dla materiałów podstawowych.

Kalkulacyjne normy zużycia na dodatki w odzieży z tworzyw skóropodobnych np. klapki,

kołnierze wylicza się z powierzchni każdego układu na podstawie średnioważonej wielkości

wynikającej z całej partii produkcyjnej wyrobów odzieżowych.

Jednostkowe normy zużycia materiałów odzieżowego dla bielizny pościelowej i stołowej

ustala się na podstawie wymiaru wyrobu odzieżowego powiększonego o wymagane dodatki na

szwy i podwinięcia np. poszwy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakimi cechami charakteryzuje się proces technologiczny wyrobu odzieżowego?

2. Jakie etapy wytwarzania odzieży występują w przemysłowych zakładach odzieżowych?

3. Jakie informacje wykorzystywane w krojowni zawiera dokumentacja technologiczna

wyrobu odzieżowego?

4. Jakie informacje zawiera dokument „zestawienie konstrukcyjnych części składowych

wyrobu odzieżowego”?

5. Jakie znasz rodzaje układów szablonów?

6. Jakie znasz zasady prawidłowego ułożenia szablonów w układzie szablonów?

7. Jakie znasz metody sporządzania układów szablonów?

8. Jak można objaśnić pojęcie procentówki produkcyjnej?

9. Jak można objaśnić pojęcie jednostkowej normy zużycia materiałów odzieżowych?

10. Jak ustala się techniczną normę zużycia materiału (tkaniny)?

11. Jak oblicza się faktyczny wskaźnik wypadów wewnętrznych?

12. Jak oblicza się średnioważoną techniczną normę zużycia materiału na jednostkę wyrobu

odzieżowego?

13. Jakie znasz czynniki wpływające na zużycie materiałów w przemysłowej produkcji

odzieży?

4.1.3. Ćwiczenia

Ćwiczenie 1

Scharakteryzuj elementy dokumentacji techniczno-technologicznej wyrobu odzieżowego

wykorzystywane w krojowni.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy,

2) zapoznać się z dokumentami przykładowej dokumentacji techniczno-technologicznej

wyrobu odzieżowego wykorzystywanymi w krojowni,

3) dokonać analizy wybranych dokumentów,

4) zapisać ich nazwy oraz określić zastosowanie,

5) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

−

arkusz papieru formatu A4,

−

przybory do pisania,

−

dokumentacja techniczno-technologiczna wyrobu odzieżowego (przykład),

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Ćwiczenie 2

Wykonaj rysunek układu szablonów pojedynczy, jednokierunkowy i symetryczny

dla bluzki damskiej z tkaniny o szerokości 1,40 m.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy,

2) odszukać w materiale nauczania czynniki decydujące o zastosowaniu określonego rodzaju

układu szablonów,

3) dokonać wyboru określonego rodzaju układu szablonów,

4) wykonać rysunek określonego układu szablonów,

5) dokonać oceny poprawności wykonania ćwiczenia,

6) zaprezentować pracę.

Wyposażenie stanowiska pracy:

−

arkusz papieru milimetrowego,

−

przybory kreślarskie (linijka, ołówki, gumka), skalówka 1:5, przybory do pisania,

−

komplet szablonów (bluzki damskiej) w skali 1:5,

−

dokumentacja techniczno-technologiczna bluzki damskiej,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 3

Wykonaj rysunek układu szablonów łączony (dwa komplety szablonów), dwukierunkowy

i symetryczny dla tkaniny o szerokości 1,40 m.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy zgodnie z wymogami bhp i ergonomii pracy,

2) odszukać w materiale nauczania czynniki decydujące o zastosowaniu określonego rodzaju

układu szablonów,

3) dokonać wyboru określonego rodzaju układu szablonów,

4) wykonać rysunek określonego układu szablonów,

5) dokonać oceny poprawności wykonania ćwiczenia,

6)

zaprezentować pracę.

Wyposażenie stanowiska pracy:

−

arkusz papieru milimetrowego (materiał zastępczy do ćwiczenia),

−

przybory kreślarskie (linijka, ołówki, gumka), skalówka 1:5, przybory do pisania,

−

dwa komplety szablonów wyrobu odzieżowego w skali 1:5 (asortyment wyrobu

odzieżowego i ich wielkości ustala nauczyciel),

−

dokumentacja techniczno – technologiczna wyrobów odzieżowych,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Ćwiczenie 4

Dobierz odpowiedni rodzaj układu szablonów do następujących materiałów z:

−

gładkiej tkaniny bawełnianej,

−

tkaniny jedwabnej z wzorem jednokierunkowym,

−

tkaniny bawełnianej w kratę,

−

weluru.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy,

2) odszukać w materiale nauczania informacje na temat sporządzania układów szablonów,

3) dobrać odpowiedni rodzaj układu szablonów,

4) zapisać przy nazwie materiału wybrany rodzaj układu szablonów,

5) zaprezentować pracę.

Wyposażenie stanowiska pracy:

−

arkusz papieru formatu A4,

−

przybory do pisania, klej,

−

katalogi tkanin,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 5

Oblicz teoretyczną normę

tr

N zużycia materiału odzieżowego na bluzkę damską

o wielkości 164/96/104, której powierzchnia szablonów wynosi 1,1 m

2

, a wskaźnik wypadów

wewnętrznych dla grupy bluzek damskich wynosi 15%. Szerokość tkaniny wynosi 0,9 m.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy,

2) odszukać wzór w materiale nauczania,

3) wykonać obliczenie,

4) zapisać wyniki,

5) sprawdzić poprawność obliczeń.

Wyposażenie stanowiska pracy:

−

arkusz papieru formatu A4,

−

przybory do pisania,

−

kalkulator,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Ćwiczenie 6

Oblicz normę kalkulacyjną

k

N zużycia materiału odzieżowego na spódnicę damską

bawełnianą mając dane:

N

j

= 1,3 m ( techniczna norma zużycia materiału na jedną sztukę),

W

r

= 0,6 % (wskaźnik strat na resztki),

W

s

= 0,7 % (wskaźnik strat z powodu kurczliwości).

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać wzór w materiale nauczania,

2) wykonać obliczenia,

3) zapisać wyniki,

4) sprawdzić poprawność obliczeń.

Wyposażenie stanowiska pracy:

−

arkusz papieru formatu A4,

−

przybory do pisania,

−

kalkulator,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyjaśnić pojęcie procesu technologicznego wyrobu odzieżowego

w przemysłowym zakładzie odzieżowym?

2) określić etapy wytwarzania odzieży (procesu technologicznego)

w przemysłowym zakładzie odzieżowym?

3) posłużyć się dokumentacją technologiczną wyrobu odzieżowego?

4) wskazać

elementy

w

wyrobie

odzieżowym

wymienione

w dokumencie „Zestawienie konstrukcyjnych części składowych

wyrobu odzieżowego”?

5) określić rodzaje układów szablonów?

6) zastosować zasady prawidłowego układania szablonów w układzie?

7) sporządzić układ szablonów dla wybranego wyrobu odzieżowego?

8) określić czynniki wpływające na zużycie materiałów w przemysłowej

produkcji odzieży?

9) zastosować odpowiedni rodzaj układu szablonów w zależności od

rodzaju materiału, asortymentu i fasonu odzieży?

10) wyjaśnić pojęcie technicznej normy zużycia materiałów odzieżowych?

11) ustalić techniczną normę jednostkową zużycia materiałów?

12) obliczyć normę kalkulacyjną zużycia dla różnych materiałów

odzieżowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.2. Maszyny i urządzenia do warstwowania i rozkroju

materiałów odzieżowych

4.2.1. Materiał nauczania

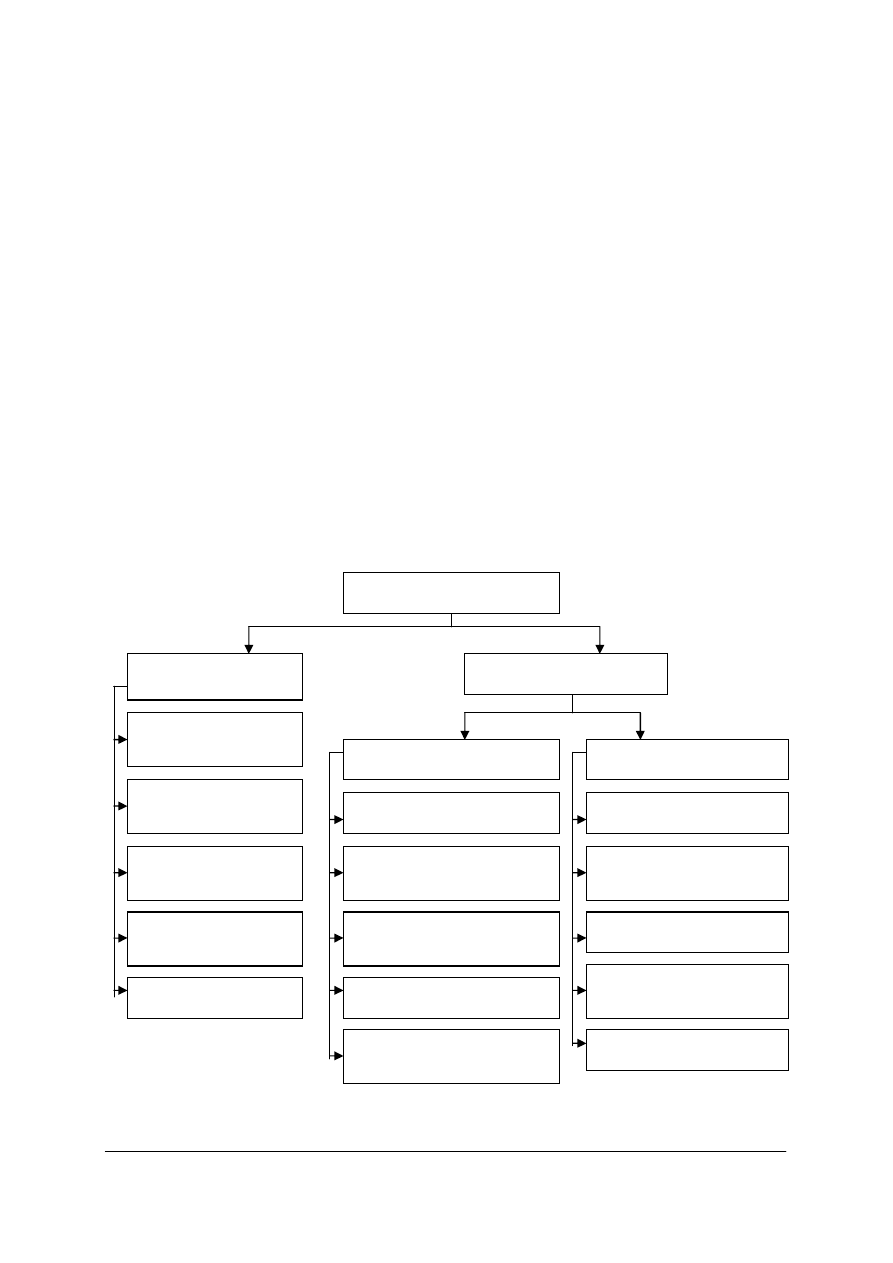

Zasadnicze znaczenie dla podziału maszyn i urządzeń odzieżowych mają ich właściwości

techniczne i użytkowe, które określają przeznaczenie produkcyjne.

Klasyfikacja maszyn i urządzeń odzieżowych decyduje o ich zastosowaniu. Maszyny

odzieżowe są stosowane do rozkroju materiałów odzieżowych, przyklejania wkładów

klejowych do elementów wyrobu odzieżowego, łączenia elementów wyrobu odzieżowego

(szycie), prasowania oraz wykończania odzieży. Poniżej przedstawiono przykładowy schemat

podziału maszyn i urządzeń.

Schemat podziału maszyn i urządzeń odzieżowych w zależności od ich przeznaczenia

Podział maszyn i urządzeń odzieżowych

w zależności od ich przeznaczenia

Rozkrój materiałów

Klejenie

Szycie

Prasowanie

Wykończenie

Przeglądarki

Układarki

Krajarki ręczne

i taśmowe

Prasy do

wykrawania

wykrojnikami

Agregaty krojcze

Przyrządy do

znakowania

Klejarki

Stębnówki

Łańcuszkowe

Fastrygówki

Obrzucarki

Pikówki

Podszywarki

Żelazka

Maszyny

prasowalniczee

e

Manekiny

prasowalnicze

Agregaty

prasowalnicze

Plisowarki

Dziurkarki

Guzikarki

Ryglówki

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

W każdej wyżej wymienionej grupie maszyn występuje bardziej szczegółowy podział,

który określa rodzaj prac (operacji technologicznych) wykonywanych w produkcji odzieży.

Poniżej w materiale nauczania przedstawiono i scharakteryzowano wybrane maszyny

i urządzenia

stosowane

do

przeglądania,

warstwowania

i

rozkroju

materiałów

oraz wykrawania elementów wyrobów odzieżowych.

Maszyny do przeglądania materiałów odzieżowych.

W warunkach przemysłowych do sprawdzania jakości i ilości materiałów odzieżowych

przeznaczonych do wytwarzania odzieży służą maszyny zwane przeglądarkami. Przykład

maszyny przedstawiono poniżej na rysunku 6.

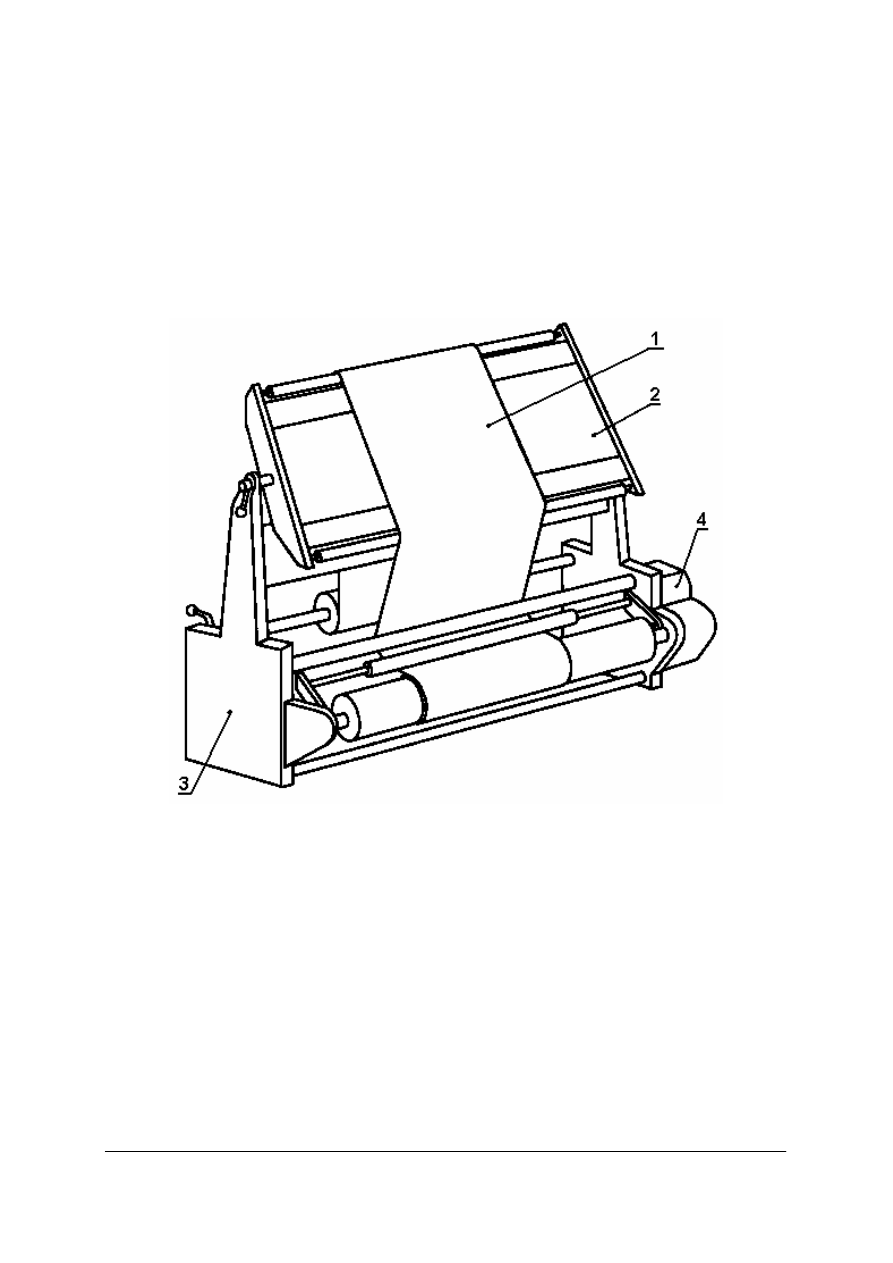

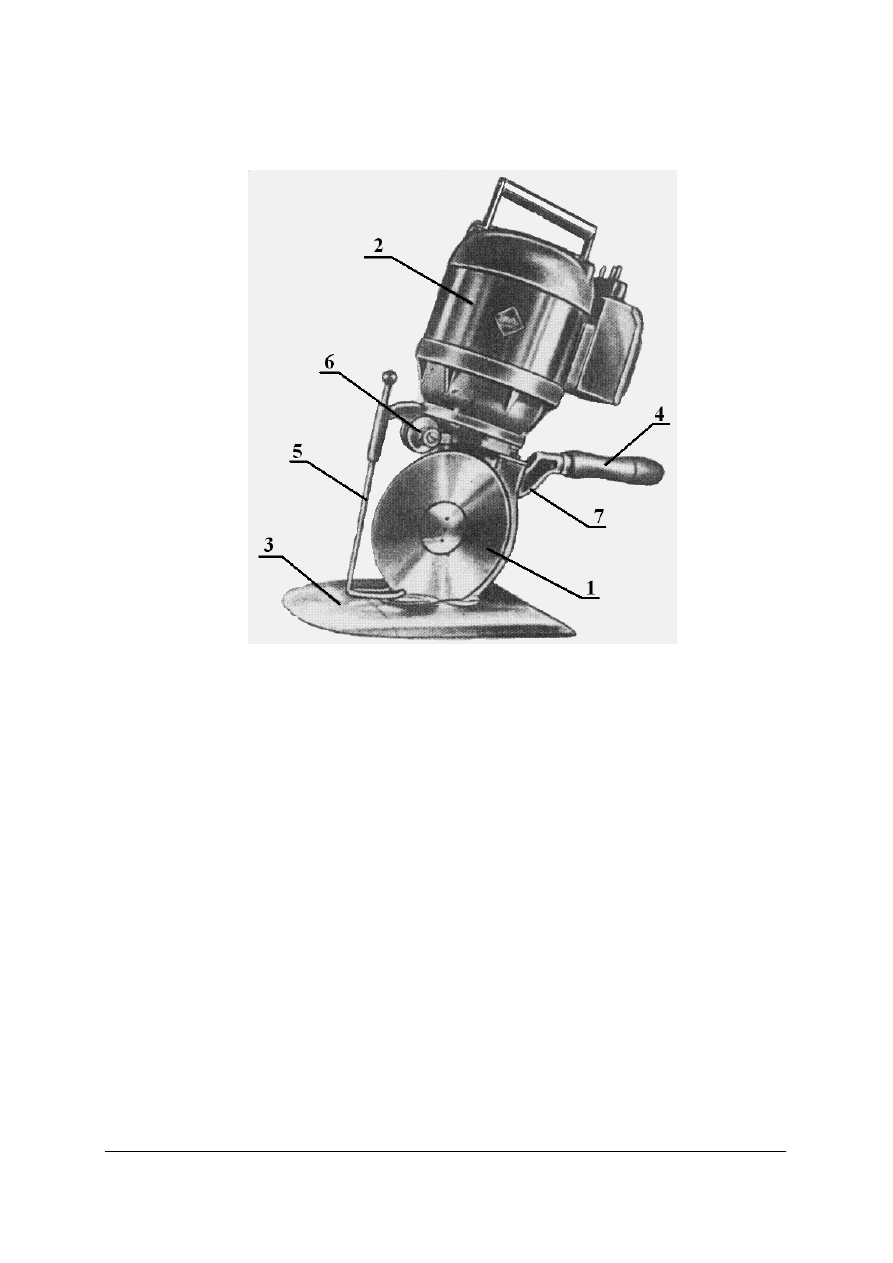

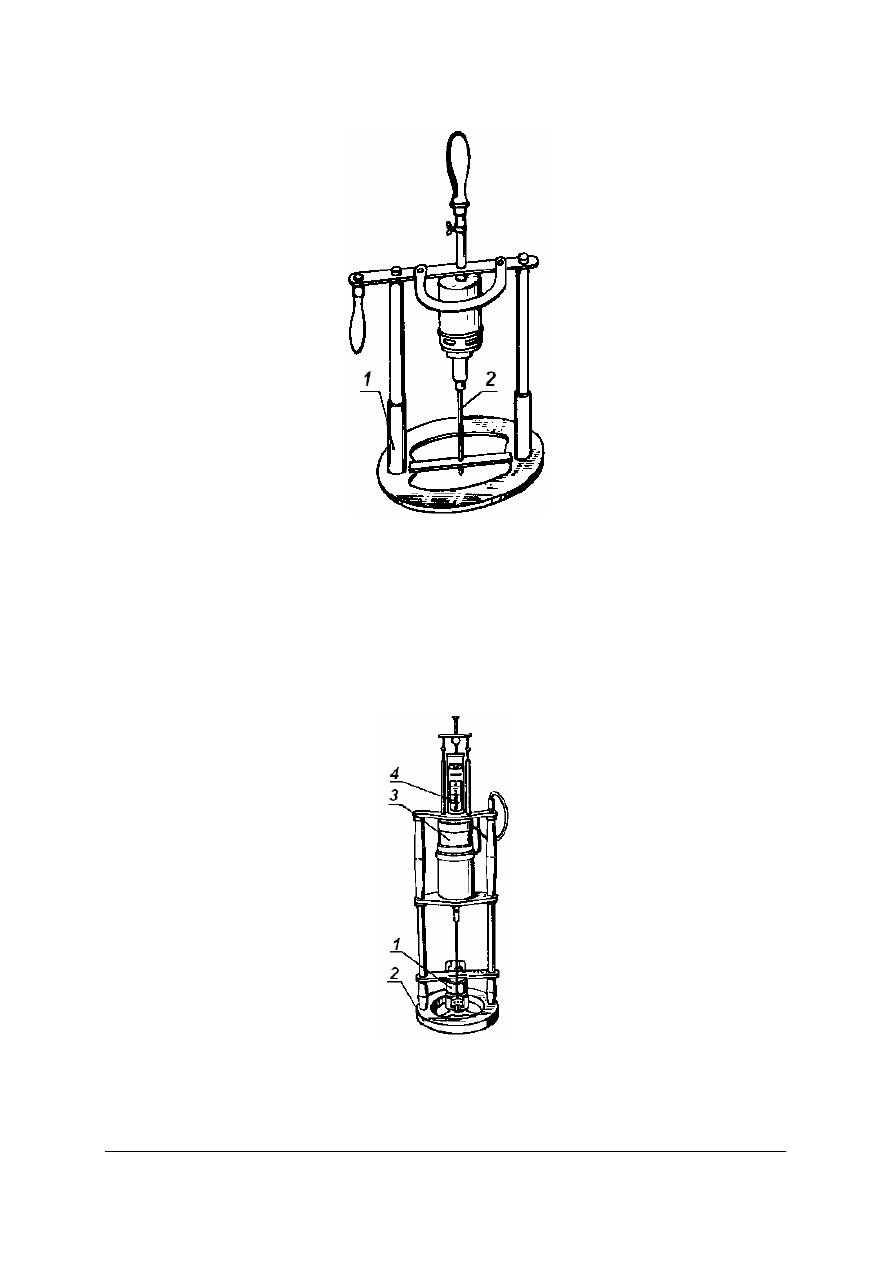

Rys. 6. Przeglądarka: 1 - kontrolowany materiał, 2 - ekran kontrolny, 3 - podstawa, 4 - licznik [1, s. 192].

Przeglądarka składa się z podstawy (3), w której usytuowany jest układ wałków (rolek)

ciągnących i odbierających, między którymi przewija się kontrolowany materiał (1), z ekranu

(2) na drodze przewijanego materiału, służący do prowadzenia obserwacji, licznika (4).

Przeznaczoną do przeglądu belkę materiału odzieżowych zakłada się na urządzenie

rozwijające. Rozwijana tkanina przechodzi przez rolki prowadzące ekran, aż do wałka

odbierającego, na który jest nawijana.

Kątowe położenie ekranu kontrolnego może być regulowane. Najczęściej kąt pochylenia

ekranu względem poziomu wynosi ok. 60

0

. W przeglądarkach są zainstalowane

fotoelektryczne czujniki wskazujące długość kontrolowanego materiału i urządzenia

do oznaczania wykrytych wad materiału. Do zapisywania danych dotyczących długości

i szerokości oraz wad materiału w niektórych typach maszyn służą mikrokomputery.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Maszyny do warstwowania materiałów

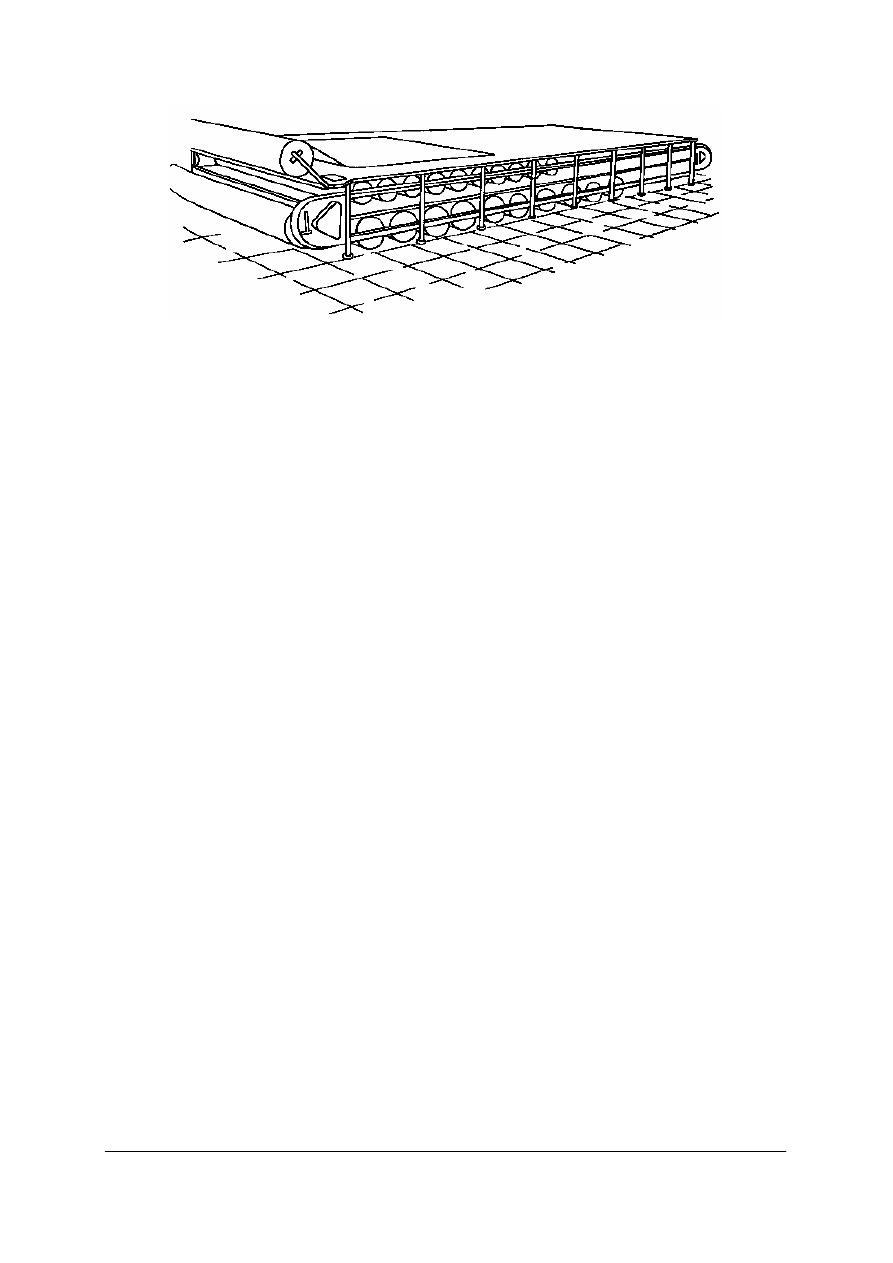

W przemysłowych zakładach odzieżowych do warstwowania materiałów odzieżowych

służą specjalne maszyny zwane układarkami. Przykład maszyny przedstawiony poniżej

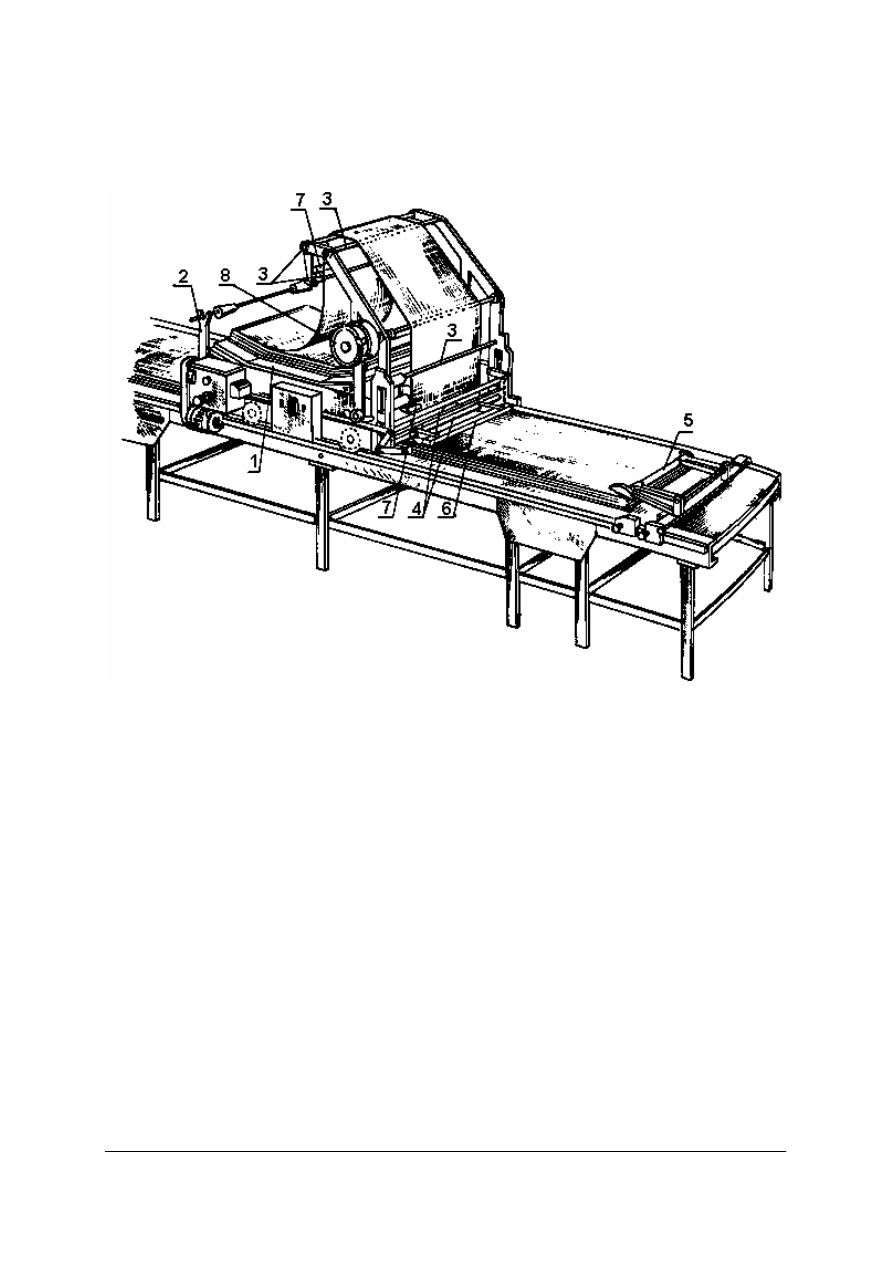

na rysunku 7.

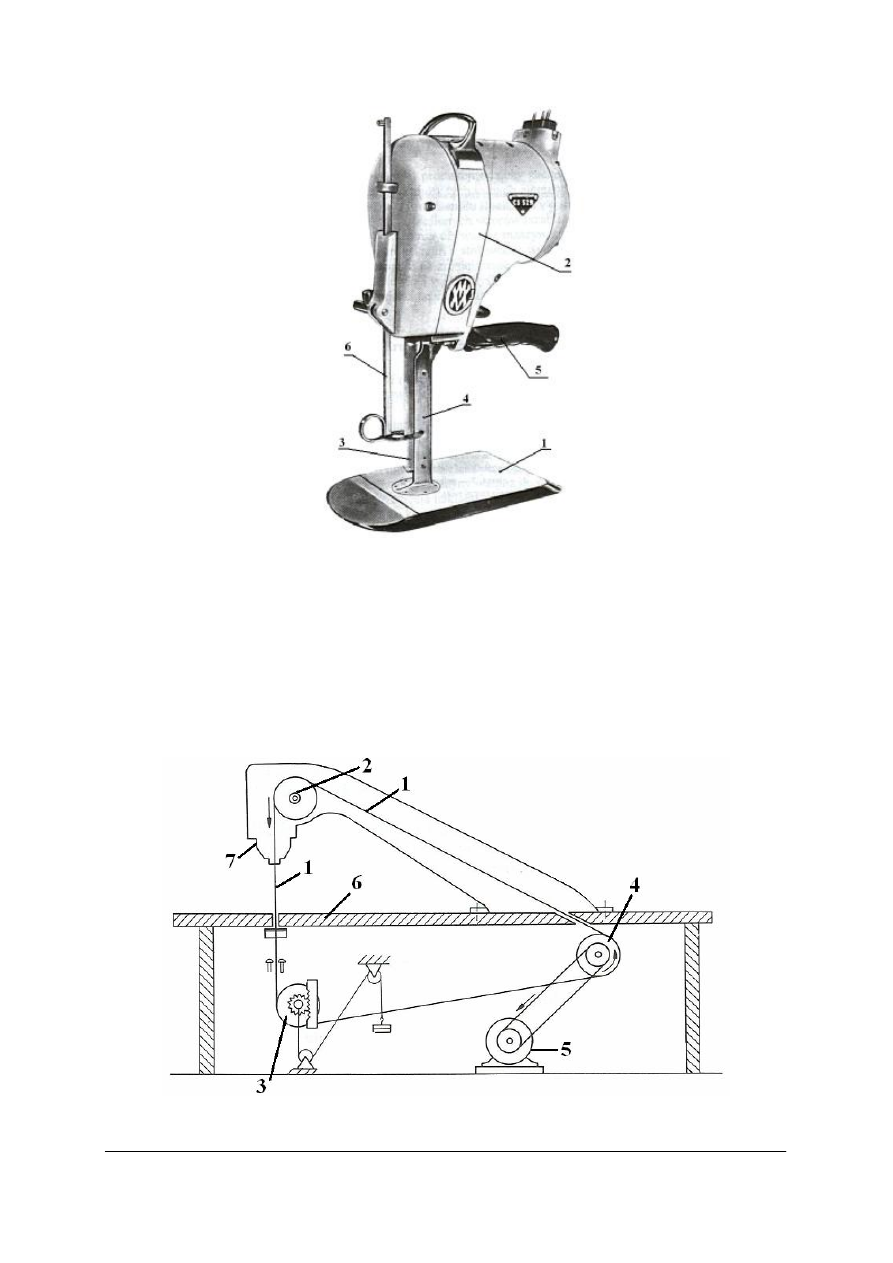

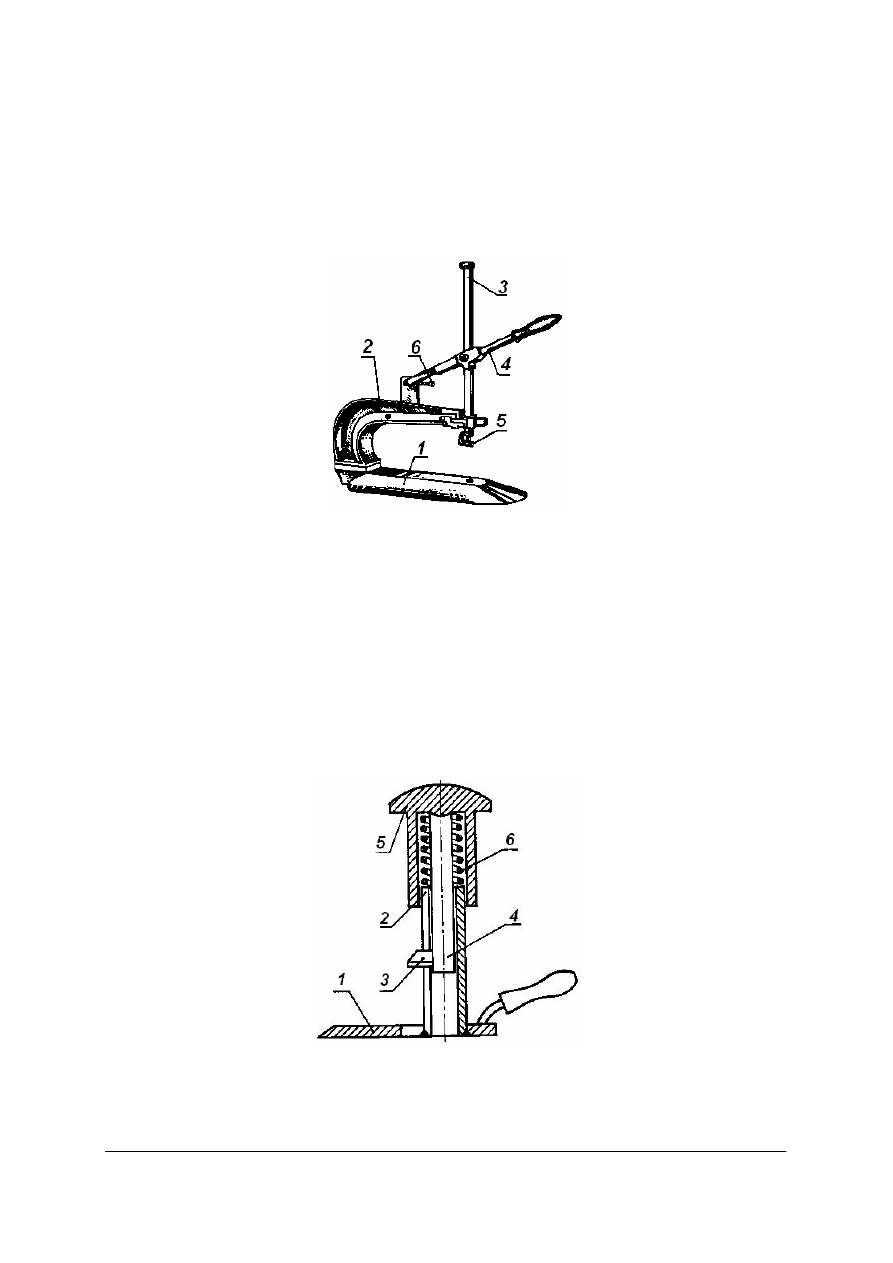

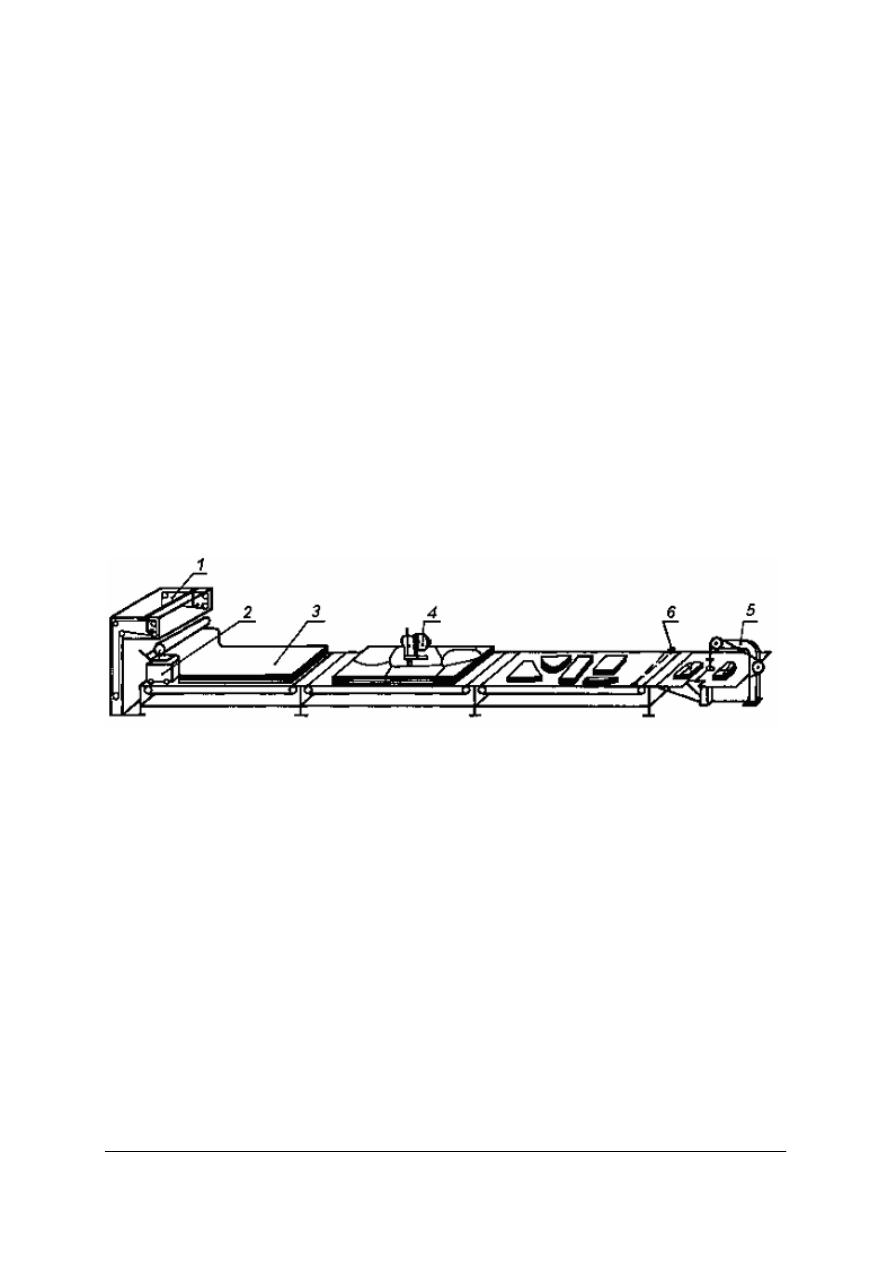

Rys. 7. Układarka: 1 - płyta wózka, 2 - wsporniki, 3 - układ rolek prowadzących, 4 - łopatka układająca,

5 - trzymak, 6 - przycisk, 7 - prowadnice brzegowe, 8 - regulator wysokości warstwowania [1, s. 194]

Układarka składa się z dwu zasadniczych części: stołu na którym dokonuje

się warstwowania i wózka przesuwającego się na szynach jezdnych wzdłuż stołu. Przesuwanie

i wózka układarki, na którym usytuowany jest materiał przeznaczony do warstwowania, może

odbywać się ręcznie lub mechanicznie (automatycznie).

Drogę wózka w obu kierunkach wyznaczają ograniczniki ustawione na planowaną długość

nakładu.

Materiał przeznaczony do warstwowania może być rozwijany ze stosu ułożonego

na płycie wózka (1) lub z beli zawieszonej na wspornikach (2). Materiał przechodzi przez

układ rolek (3) pod łopatkę układającą (4). Gdy wózek znajduje się na końcu nakładu,

umieszczone z boku dźwignie powodują podniesienie trzymaka (5), a łopatka (4) wsuwa

materiał pod trzymak. Koniec nakładu przytrzymany jest przez sterowany elektromagnetycznie

przycisk (6). Prowadnice brzegowe (7) zapobiegają odchyleniom od kierunku układania

warstw. Do sterowania wysokości nakładu służy automatyczny regulator wysokości

warstwowania (8) i licznik warstw.

Niektóre układarki są wyposażone w: pulpit sterowniczy, programowany licznik ilości

warstw (samoczynnie wyłączający maszynę po ułożeniu żądanej liczby warstw),

programowany licznik długości warstwowanego materiału (nakładu), urządzenie przewożące

pracownika obsługującego maszynę, urządzenie obcinające materiał i inne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Maszyny i urządzenia krojcze

W przemysłowej produkcji odzieży, przy wykonywaniu większej ilości wykrojów

tych samych elementów odzieży stosowane są maszyny zwane krajarkami.

Maszyny krojcze stosowane w przemysłowych zakładach odzieżowych dzieli się na:

−

krajarki ręczne,

−

krajarki taśmowe.

W zakładach odzieżowych stosuje się różne typy maszyn krojczych. W materiale nauczania

zamieszczono wybrane przykłady tych maszyn.

Krajarki ręczne

Krajarki ręczne są maszynami przenośnymi i służą głównie do podziału nakładu na części.

Głównym elementem krajarki jest nóż, który może mieć postać: tarczy wielokątnej lub okrągłej

albo listwy posiadającej krawędź tnącą.

Rys. 8. Krajarka ręczna z nożem wielokątowym (dziesięciokątnym): 1 - tarcza noża, 2 - ostrze, 3 - korpus

maszyny z wbudowanym silnikiem elektrycznym, 4 - chwyt, 5 - osłona tarczy, 6 - osłona ręki, 7 - wyłącznik [1,

s. 199]

Krajarka ręczna z nożem wielokątnym (rys. 8) (ma na obwodzie cztery, osiem lub dziesięć

krawędzi tnących) działa na zasadzie pracy nożyc. Obracająca się tarcza (1) ma na obwodzie

krawędzie tnące, które spełniają rolę jednego z ramion oporowych nożyc. Drugie ramię oporu

stanowi ostrze z krawędzią tnącą (2), umieszczone w podstawie krajarki.

Krajarki ręczne z nożem wielokątnym są stosowane do wykonywania wykrojów

lub cięcia nakładów na części. Wysokość nakładu może wynosić do 0,04 m.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

W krajarkach ręcznych z nożem okrągłym (nóż ma postać okrągłej tarczy) obracająca

się tarcza noża powoduje dociskanie przecinanego nakładu materiałów, bez potrzeby

stosowania dodatkowej krawędzi tnącej w podstawie maszyny.

Rys. 9. Krajarka ręczna z nożem okrągłym: 1 - tarcza noża, 2 - korpus maszyny z wbudowanym silnikiem

elektrycznym, 3 - podstawa, 4 - chwyt, 5 - osłona ręki, 6 - mechanizm do ostrzenia tarczy noża, 7 – wyłącznik

[1, s. 199]

Krajarki ręczne (rys. 9) z nożem okrągłym służą do prostopadłego przecinania nakładów

lub obcinania ich brzegów. Wysokość ciętych nakładów może wynosić do 0,05m.

Wadą krajarek ręcznych z nożem tarczowym jest to, że ze względu na kształt (promień)

tarczy cięcie górnych warstw nakładu sięga dalej niż przecięcie warstw dolnych. Uniemożliwia

to wykrawanie wewnętrznych naroży i zaokrągleń w elementach odzieży. Z tego względu

nadają się one do cięcia wzdłuż linii prostych lub o niewielkich krzywiznach.

Osobną grupę stanowią nożyczki elektryczne (budowane na wzór krajarek ręcznych

z nożem tarczowym).

Nożyczki elektryczne z nożem tarczowym wykorzystuje się do wykrawania elementów

odzieży z pojedynczych warstw materiału odzieżowego, z nakładów o wysokości do 0,015 m,

do obcinania końców nakładu lub do obcinania odcinków materiału z wadami.

W krajarkach ręcznych z nożem pionowym nóż ma postać listwy z krawędzią tnącą. Napęd

noża jest typowym mechanizmem korbowym. Ruch obrotowy wałka silnika elektrycznego

zostaje zamieniony na pionowy, prostoliniowo-zwrotny ruch noża.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Rys. 10. Krajarka ręczna z nożem pionowym: 1 - podstawa, 2 - korpus z wbudowanym silnikiem elektrycznym

i korbowym mechanizmem napędu noża, 3 - nóż, 4 - prowadnica noża, 5 - chwyt, 6 - osłona ręki [1, s. 200]

Krajarki ręczne z nożem pionowym (rys. 10) stosowane są do rozkroju nakładów,

wykrawania elementów odzieży z nakładu materiałów, które mogą mieć wewnętrzne naroża

i zaokrąglenia. Niektóre z nich są przeznaczone jednocześnie do cięcia różnorodnych

materiałów z tworzyw sztucznych i skóry. Wysokość ciętych materiałów może wynosić

do ok. 0,24 m.

Krajarki taśmowe

Krajarki taśmowe służą do wykrawania poszczególnych elementów odzieży (rys. 11).

Rys. 11. Krajarka taśmowa: 1 - nóż taśmowy; 2, 3 - koła prowadzące, 4 - koło napędowe, 5 - silnik elektryczny,

6 - płyta stołu, 7 - korpus stanowiący obudowę noża [6, s. 69]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Elementem tnącym w krajarkach taśmowych jest nóż w postaci taśmy o zamkniętym

obwodzie, posiadającym krawędź tnącą. Maszyna ta, wyposażona jest w stół z płytą o dużym

zasięgu, na którym układa się nakład lub część nakładu przeznaczonego do wykrawania.

Przeznaczony do wykrawania nakład posuwa się do pionowo biegnącej krawędzi tnącej noża,

a następnie nakład przesuwa się wzdłuż konturu wykrawanego elementu odzieży. Wysokość

rozkrawanych nakładów może wynosić do 0,3 m. Pod płytą stołu w pobliżu miejsca

wykrawania elementów odzieży znajduje się specjalne urządzenie (ssawka odkurzacza), które

odprowadza zbierające się podczas pracy pył i kurz. W czasie obsługi krajarki taśmowej

szczególnie niebezpieczne dla krojczego może być nagłe zerwanie się taśmy noża.

Aby nie dopuścić do wypadku, w maszynach tych zastosowano specjalne urządzenie

elektromagnetyczne, które w chwili zerwania taśmy włącza się i powoduje jej zatrzymanie.

Krajarki taśmowe mogą być również wyposażone w specjalne urządzenia zabezpieczające

przed wypadkiem obsługującego maszynę pracownika, są to: urządzenia do okresowego

ostrzenia krawędzi tnącej noża, specjalne ruchome ochraniacze noża taśmowego, pochłaniacze

iskier powstających w czasie ostrzenia noży itp.

W zakładach odzieżowych do rozkroju materiałów odzieżowych stosuje się różne typy

krajarek ręcznych i krajarek taśmowych. Dla każdego typu opracowywana jest instrukcja

obsługi oraz karta maszyny. Przed podjęciem pracy z wykorzystaniem krajarek należy

zapoznać się z dokumentacją załączoną do maszyny.

Prasy do wykrawania wykrojnikami

Prasy do wykrawania wykrojnikami znajdują zastosowanie przede wszystkim przy

krojeniu skóry, materiałów powlekanych i laminatów oraz w produkcji seryjnej i masowej

odzieży głównie roboczej.

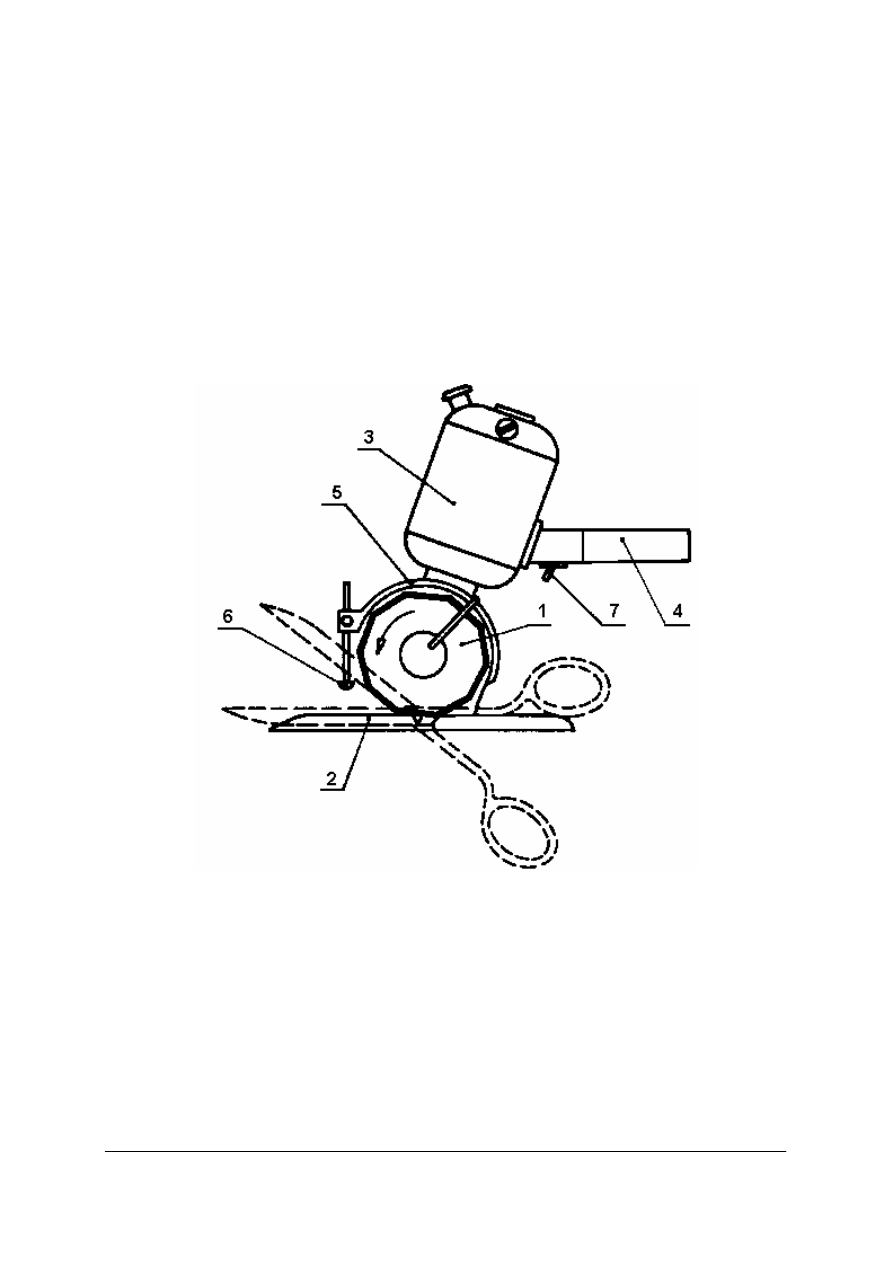

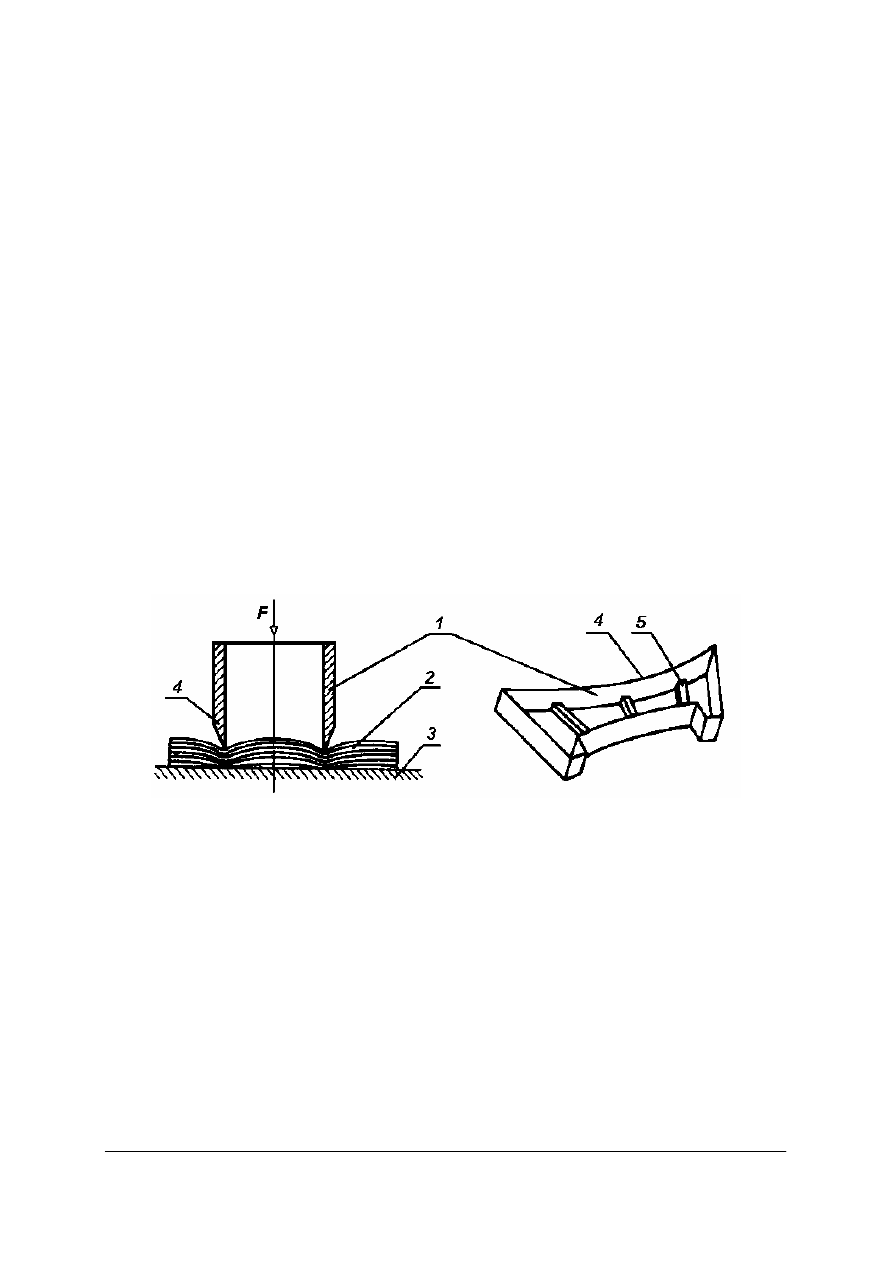

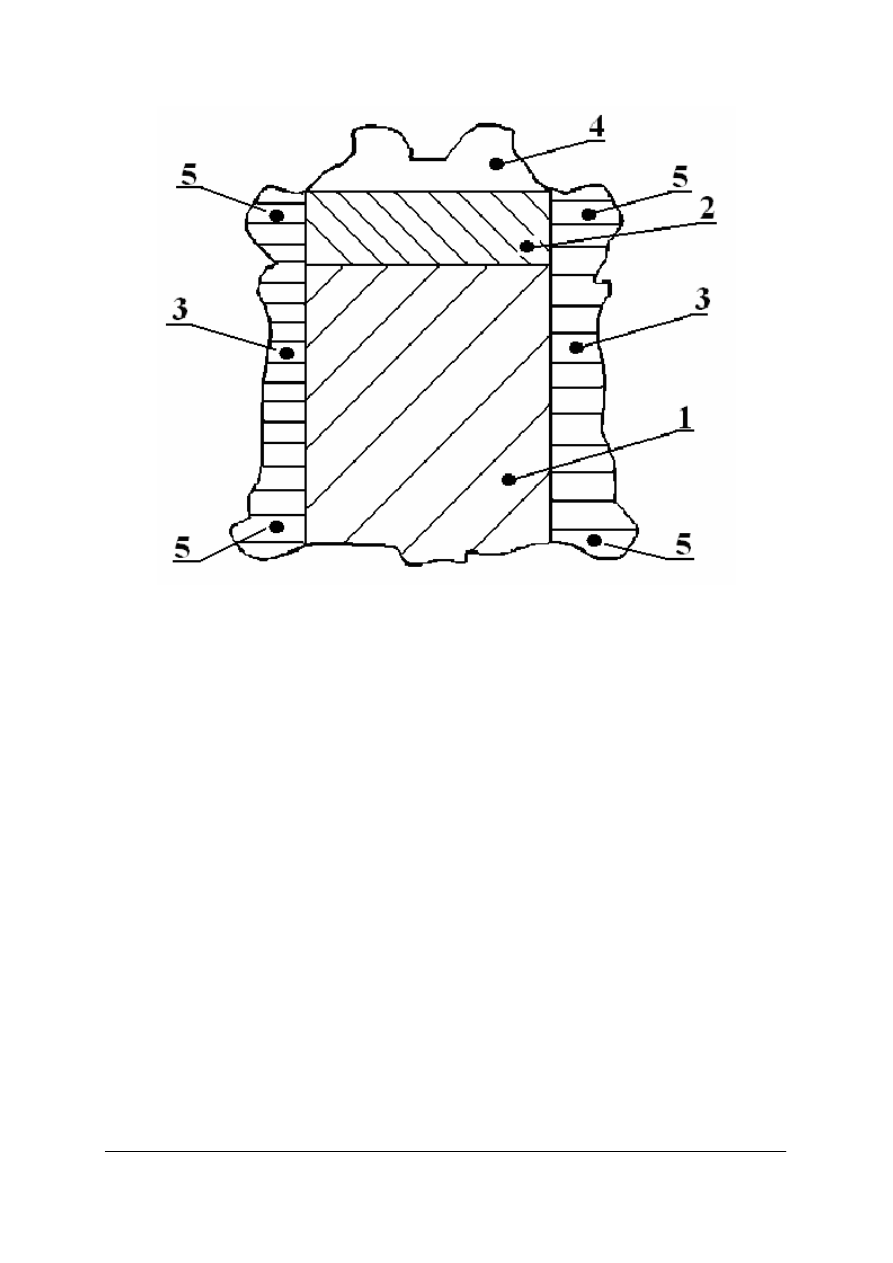

Rys. 12. Schemat wycinania wykrojnikami: 1 - wykrojnik, 2 - nakład materiału, 3 - podłoże sprężyste na płycie

prasy, 4 - ostrze wykrojnika, 5 - listwy, F - siła dociskowa (prasy) [2, s. 15]

Wykrojnik (rys. 12) ma postać noża odzwierciedlającego zamknięty kontur wykrawanego

elementu odzieży. Mogą one być odlewane ze stali lub wyginane według szablonu sposobem

mechaniczno-termicznym z taśmy stalowej odpowiednio zaostrzonej. Do wykrawania

elementów odzieży wykrojniki mogą być łączone w komplety odpowiadające rysunkowi

układu szablonów, a następnie ustawiane ostrzami na nakładzie materiału.

Nacisk prasy powoduje ruch roboczy wykrojnika (1) w dół. Pod działaniem siły (F) wykrojnik

(1) zagłębia się swym ostrzem w nakład materiału (2), który umiejscowiony jest na sprężystym

podłożu na płycie prasy (3). W wyniku tego działania następuje wycinanie wykrojów

elementów odzieży. Wycinanie wykrojnikami jest bardzo dokładne i wydajne.

W zakładach odzieżowych do wykrawania elementów odzieży wykrojnikami stosuje

się różne typy pras i agregatów np. agregat składający się z prasy i stołu z przesuwnymi

płytami, na których wykonuje się więcej niż jeden nakład. Zastosowanie takiego agregatu

sprzyja lepszej organizacji pracy i pełniejszemu wykorzystaniu wykrojników i pras.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Dla każdego typu urządzenia opracowywana jest instrukcja obsługi i karta maszyny. Przed

podjęciem pracy na tych prasach, należy zapoznać się z dokumentacją obsługi załączoną do

maszyny.

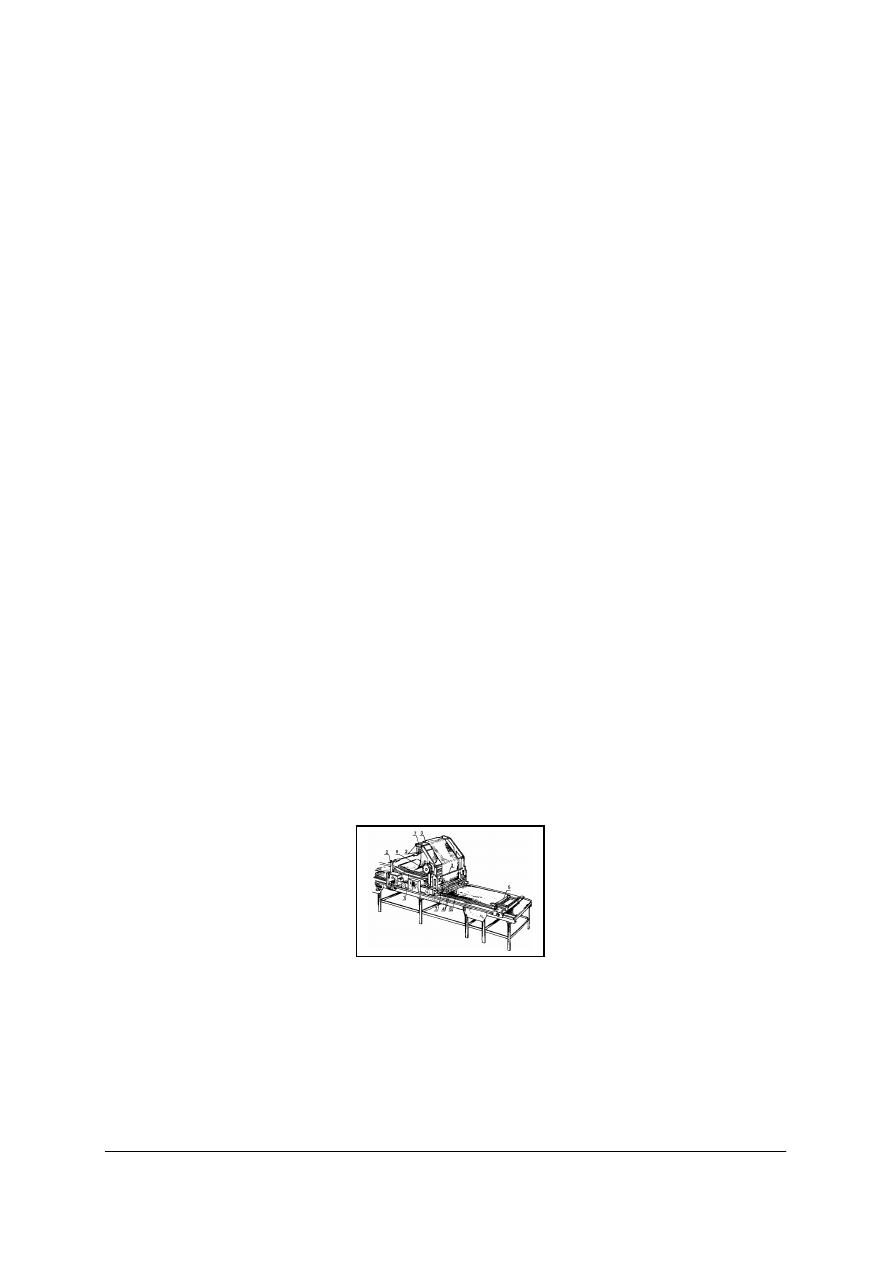

Agregaty krojcze

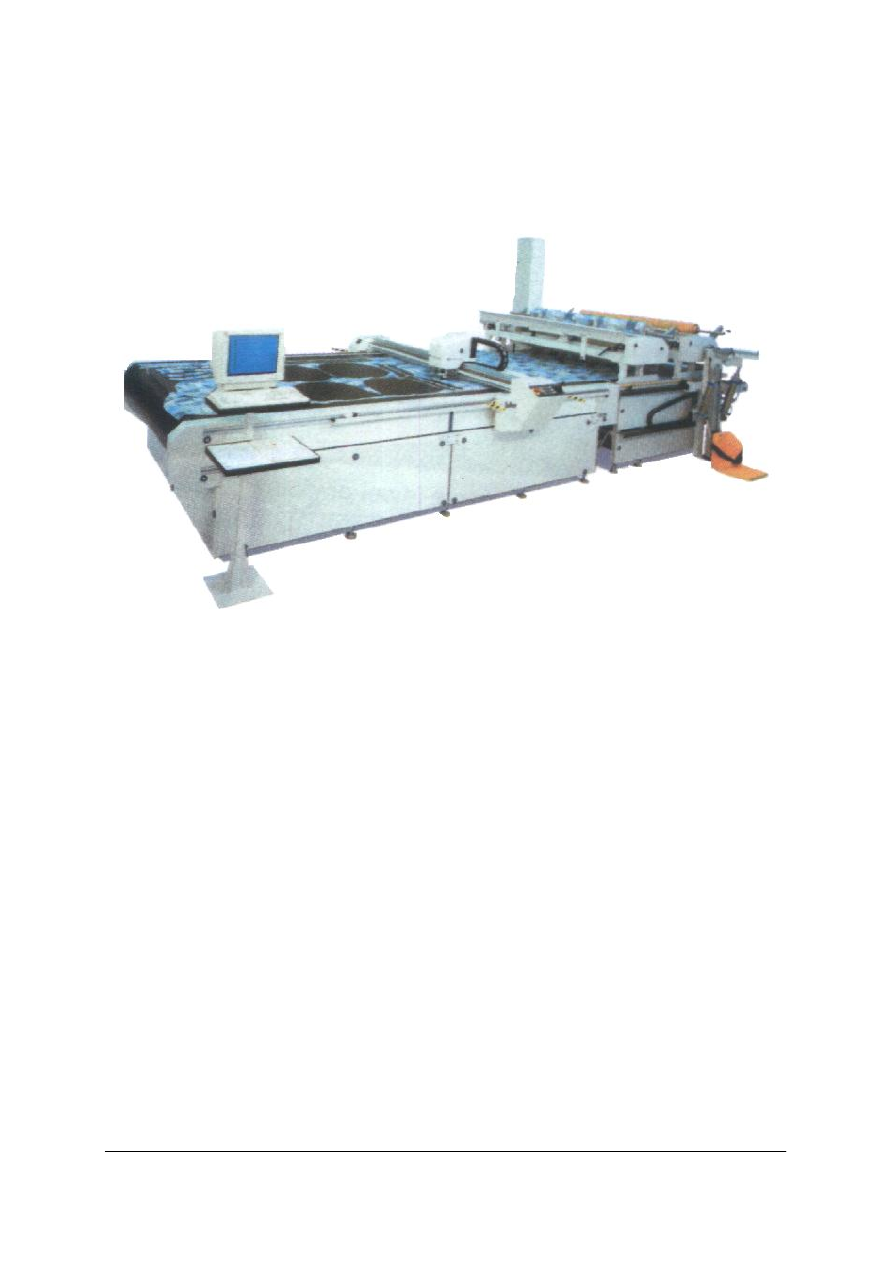

W zakładach odzieżowych agregaty krojcze (rys. 13) służą do automatycznego

wykrawania elementów odzieży z nakładu materiałów odzieżowych.

Rys. 13. Agregat do automatycznego rozkroju materiału odzieżowego [5, s. 20]

Automat krojczy jest sterowany komputerem. Elementem tnącym stosowanym

do wykrawania części odzieży może być zarówno specjalny nóż, który wykonuje ruch

posuwisto-zwrotny jak i płomień plazmowy, laser, a także ciecz.

Technika plazmowa wycinania elementów odzieży polega na topnieniu lub spalaniu

materiału odzieżowego wzdłuż konturu wycinanego elementu odzieżowego zjonizowanym

gazem (płomień plazmowy argonu o wysokiej temperaturze).

Technika laserowa rozkroju materiału odzieżowego jest oparta na wymuszonym

emitowaniu przez generator gazowy promieni podczerwonych. Zastosowanie lasera umożliwia

rozkrój kilku warstw materiałów z włókien naturalnych lub jednej warstwy z włókien

syntetycznych.

Technika hydrauliczna polega na cięciu materiału strumieniem wody tłoczonej

pod wysokim ciśnieniem przy zastosowaniu dysz.

Przyrządy do znakowania wykrojów

Znakowanie ma na celu oznaczanie punktów określających miejsce wykonania zabiegu

technologicznego na wykroju elementu wyrobu odzieżowego, np. miejsce umieszczenia

kieszeni, dziurek, zaszewek lub zewnętrznych miejsc wykrojów odzieży. Oznaczone punkty

technologiczne w wykrojach ułatwiają obróbkę w szwalni.

W przemyśle odzieżowym w zależności od wyposażenia zakładu do znakowania

wykrojów są stosowane różne typy przyrządów i urządzeń. Poniżej przedstawiono wybrane

przykłady przyrządów do znakowania wykrojów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Przyrząd do znakowania igłą wiertniczą (rys. 14.)

Rys. 14. Przyrząd do znakowania igłą wiertniczą: 1 - stojak, 2 - igła [1, s. 196]

Igła (2) otrzymuje ruch: obrotowy i prostoliniowy. W wyniku tego ruchu przewierca

ona nakład materiału (tkaniny), wykonując w każdej warstwie znak w postaci małego otworka,

który widoczny jest przez pewien czas. Przyrządy z igłą wiertniczą znajdują zastosowanie

do znakowania wykrojów z tkanin bieliźnianych i podszewkowych, których włókna nie mają

tendencji do zapełniania wywierconych otworków.

Przyrząd do znakowania cieczą fluoryzującą (rys. 15).

Rys. 15. Przyrząd do znakowania cieczą fluoryzującą: 1 - element grzejny, 2 - podstawa, 3 - silnik, 4 - zbiornik

z cieczą fluoryzującą [1, s. 196]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

W zbiorniku (4) nad silnikiem napędzającym znajduje się ciecz fluoryzująca. Ciecz

przepływa przez wydrążony wałek silnika (3) do wydrążonej igły. Podczas przechodzenia igły

przez nakład materiału ciecz osiada na brzegach otworu utworzonego w tkaninie. Przyrząd

znajduje zastosowanie do znakowania materiałów odzieżowych o luźnych splotach. Oznacza

się umiejscowienie kieszeni, końców zaszewek, końców zakładek. Kolor cieczy dobiera

się w zależności od koloru tkaniny, zachowując odpowiedni kontrast.

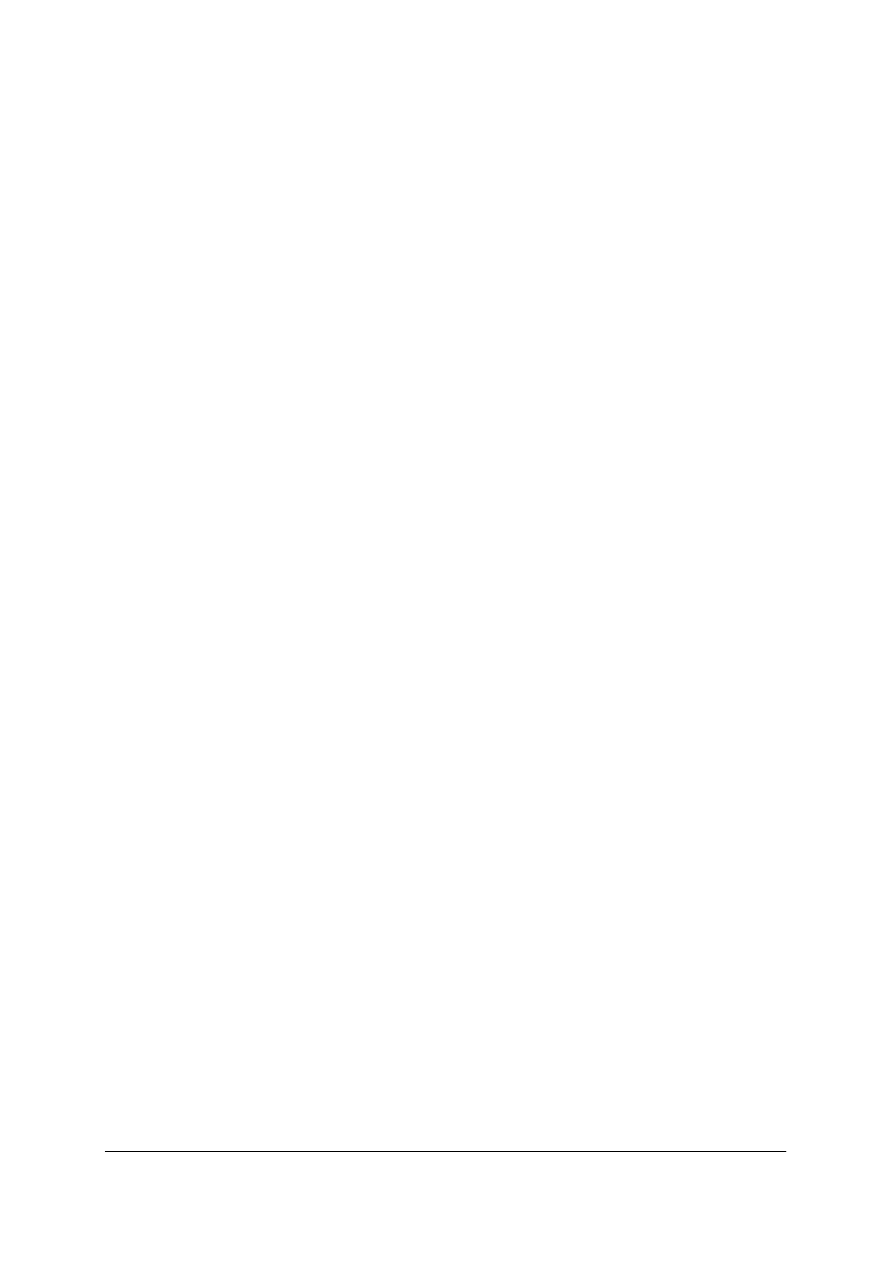

Przyrząd do znakowania nicią (rys. 16).

Rys. 16. Przyrząd do znakowania nicią: 1 - podstawa, 2 - ramię, 3 - kolumna rurkowa, 4 - dźwignia,

5 - przycisk, 6 - trzpień [1, s. 196]

Przyrząd do znakowania nicią składa się z podstawy (1), ramienia (2) oraz kolumny

rurkowej (3), w której jest umieszczona długa igła prowadząca nić.

Obsługa przyrządu polega na podsunięciu podstawy przyrządu (1) pod warstwę

wykrojonego elementu odzieży, a następnie ustawieniu kolumny rurkowej (3) nad oznaczonym

punktem. Po naciśnięciu dźwigni (4) igła wbija się prostopadle w materiał wprowadzając nić.

Nić obcina się pod ostatnią warstwą materiału. Następnie nić przecina się ręcznie pod

kolejnymi warstwami materiału. Przyrząd ten stosuje się do znakowania materiałów, które

mogłyby ulec uszkodzeniu przy zastosowaniu urządzeń z igłą wiertniczą.

Przyrząd do znakowania zewnętrznych miejsc wykrojów odzieży (rys. 17).

Rys. 17. Przyrząd do znakowania zewnętrznych miejsc wykrojów odzieży: 1 - podstawa, 2 - prowadnica,

3 - nóż, 4 - pręt, 5 - przycisk, 6 - sprężyna [1, s. 196]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Podstawę (1) przyrządu wsuwa się pod warstwy wykrojonego elementu odzieży

tak, aby ostrze noża (3) trafiło w wyznaczone miejsce nacięcia. Naciska się przycisk (5)

nadając ruch roboczy nożykowi. Powrót noża do pozycji wyjściowej odbywa się samoczynnie

pod działaniem sprężyny (6).

Urządzenie do numerowania wykrojów.

Numerowanie sztuki odzieży i ich części dokonuje się w celu umożliwienia identyfikacji

w każdym etapie procesu technologicznego danego wyrobu i jego elementu. Numerowanie

wykrojów zabezpiecza przed powstawaniem pomyłek i łączeniem niewłaściwych części

konstrukcyjnych (zamiana elementów może spowodować odcienie elementów w gotowym

wyrobie).

Do numerowania sztuki odzieży i ich elementów (wykrojów) stosuje się urządzenia zwane

numeratorami. W przemyśle odzieżowym stosuje się różne typy urządzeń do numerowania

wykrojów. Na rysunku 18 przedstawiono wybrany przykład maszyny do numerowania

wykrojów.

Rys. 18. Maszyna do numerowania wykrojów: 1 - zasilanie taśmy perforowanej z papieru powleczonego klejem

termoplastycznym, 2 - płyta do układania wykrojów, 3 - mechanizm do nastawiania wymaganych numerów

(danych) [2, s. 21]

Maszyna ta drukuje na taśmie z papieru, powleczonego klejem termoplastycznym kolejne

numery zleceń, oznaczenia wielkości odzieży, oznaczenia modelu odzieży i kolejne numery

wykroju. Numerowanie wykrojów odbywa się przez termiczne naklejanie etykiet.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są zasady klasyfikacji maszyn i urządzeń odzieżowych?

2. Jakie maszyny i urządzenia są stosowane w krojowni?

3. Jakie przeznaczenie ma przeglądarka?

4. Jaką maszynę stosuje się do warstwowania materiałów odzieżowych?

5. Jakie maszyny stosuje się do rozkroju nakładu materiałów odzieżowych na mniejsze

części?

6. Jaka jest zasada działania krajarki ręcznej z nożem wielokątnym?

7. Jaką maszynę stosuje się do wykrawania elementów odzieży?

8. W jakie specjalne urządzenia zabezpieczające krojczego przed wypadkiem wyposażona jest

krajarka taśmowa?

9. Jaka jest zasada wycinania wykrojów wyrobów odzieżowych na prasie do wykrawania

wykrojnikami?

10. Jaka jest różnica między sposobem wykrawania elementów wyrobów odzieżowych

na maszynie taśmowej i prasie do wykrawania wykrojnikami?

11. Jakie urządzenie steruje automatem krojczym?