1. Skład masy formierskiej i jej przeznaczenie oraz rysunek mieszarki turbinowej do wykonania masy formierskiej.

SKŁAD MAS FORMIERSKICH:

• Piaski (więcej niż 50%osnowy ziarnistej reszta lepiszcze) i gliny(więcej niż 50% lepiszczu reszta osnowa ziarnista) formierskie. Im wyższa temperatura tym więcej glin formierskich.

• Spoiwa - woda, oleje mineralne, roślinne, syntetyczne

• Szkło wodne - utwardzone dwutlenkiem węgla

• Żywice, kleje, tworzywa sztuczne utwardzane chemicznie bądź termicznie

• Pudry formierskie - mielony piach kwarcowy - zapobiega przytwierdzaniu masy formierskiej do modelu

• Czarnidła zapobiegające przywieraniu masy formierskiej do metalu (mielony grafit z olejem)

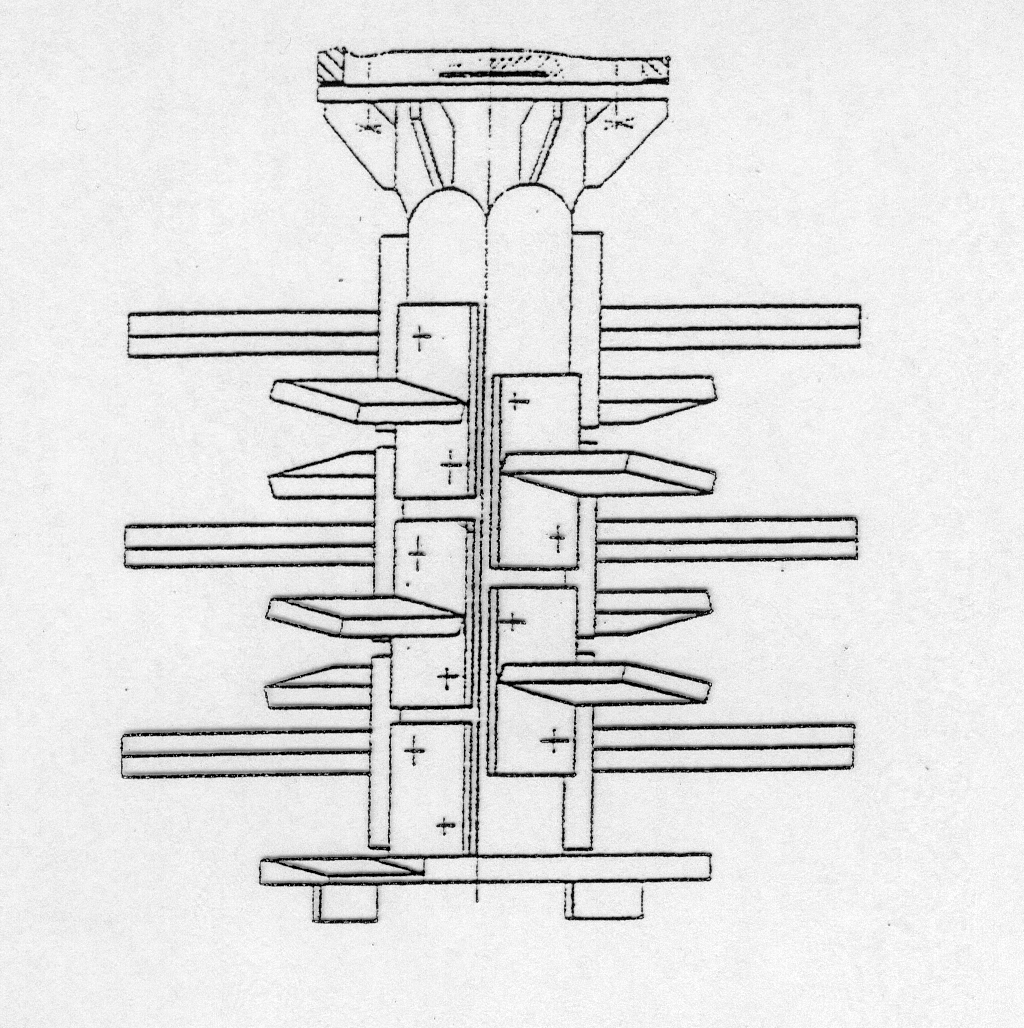

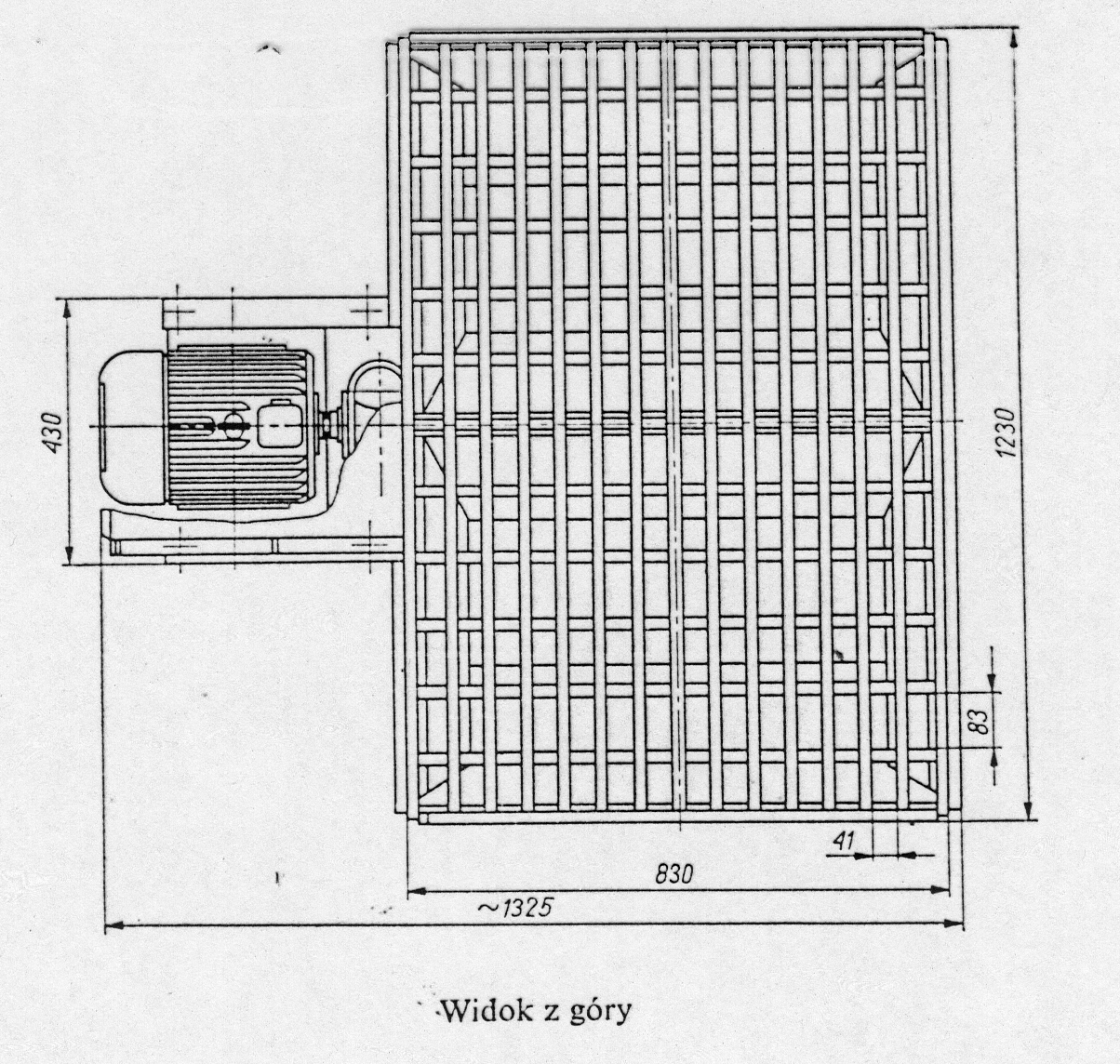

Mieszarka turbinowa:

Mieszarka wyposażona jest w dwie szybko obrotowe turbiny i obrotową mise. Jedna turbina obraca się przeciwnie do kierunku obrotu misy, druga zgodnie. Material napływający w zasięgu działania pierwszej turbiny doprowadzany przez misę obrotową jest odrzucany przez drugą turbinę w kierunku przeciwnym do obrotu misy. Materiał spiętrza się przy pierwszej turbinie.

1 - Silnik; 2- turbina przeciwbieżna, 3 - misa obrotowa; 4 turbina współbieżna

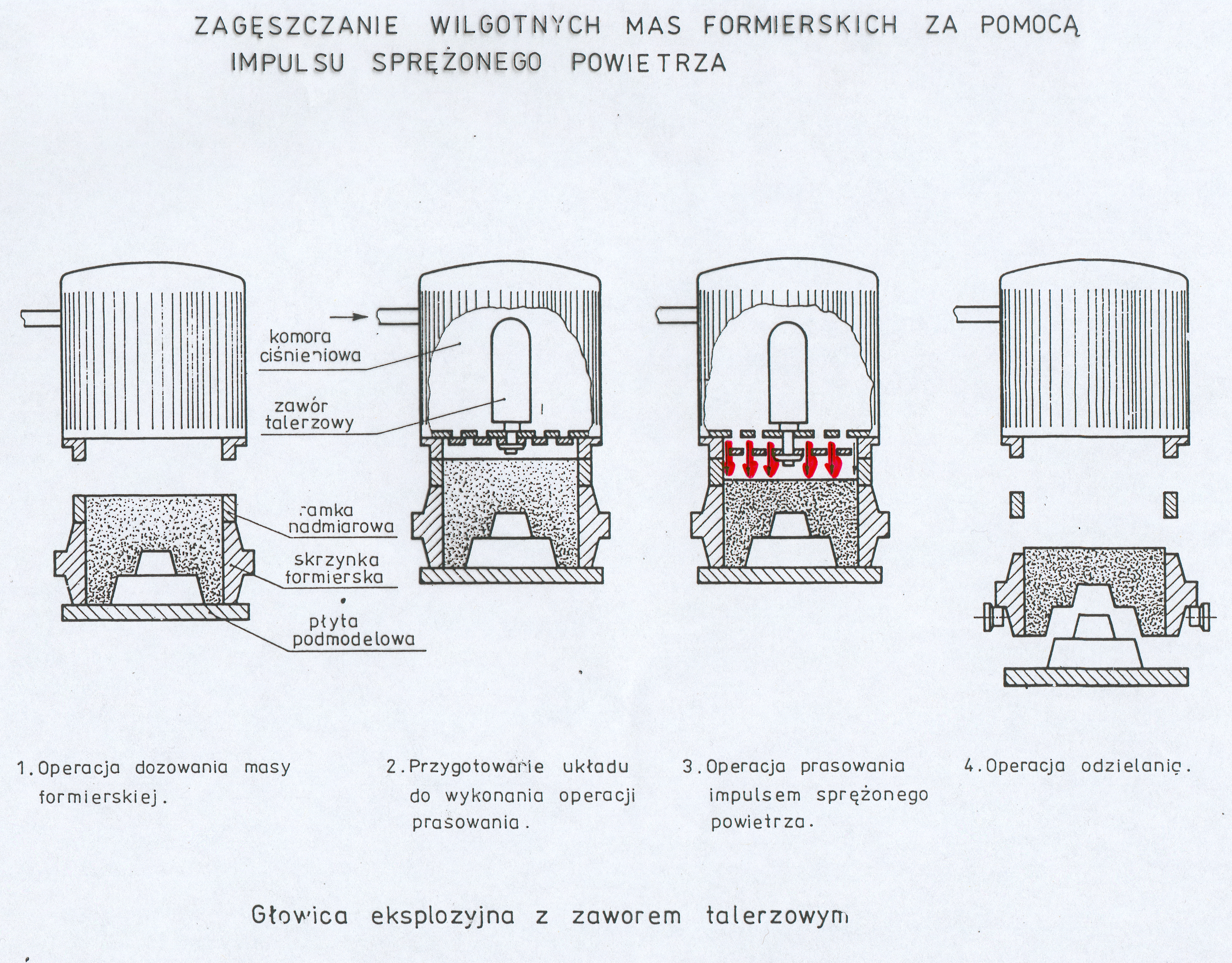

2. Opisać metodę zagęszczania za pomocą impulsu sprężonego powietrza (rysunki operacji)

Metoda ta polega na zagęszczaniu masy falą sprężonego powietrza (0,4 ÷ 0,6 MPa), wywołaną nagłym otwarciem zaworu o dużym przekroju. Zawór ten, zwany impulsowym, łączy dwie przestrzenie: głowicę impulsową (o wyższym ciśnieniu) i skrzynkę formierską

z nastawką (o niższym ciśnieniu). Po otwarciu zaworu impulsowego następuje nagły wzrost ciśnienia w nadstawce pod powierzchnią masy i powoduje jej zagęszczanie.

Operacje wykonywane podczas zagęszczania za pomocą impulsu sprężonego powietrza:

Zagęszczenie masy falą sprężonego powietrza wywołana nagłym otwarciem zaworu o dużym przekroju który łączy 2 przestrzenie: głowice impulsową i skrzynkę formierską z nadstawką. Otwarcie zaworu powoduje nagły wzrost ciśnienia nad powierzchnią masy w nadstawce.

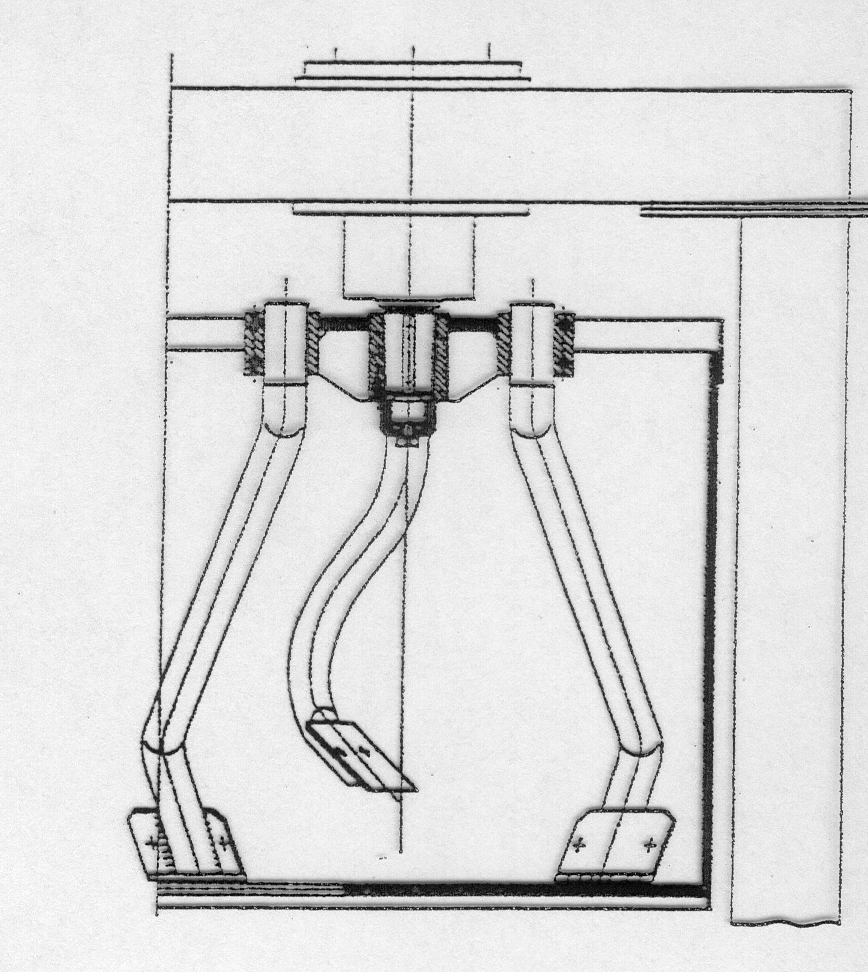

3. Różnica w konstrukcji pomiędzy nadmuchiwarką i strzelarką do rdzeni

Urządzenia dmuchowe do zagęszczania rdzeni:

Strzelarka:

Metoda nadmuchiwania: (do komory wprowadza się powietrze i zawiesina leci do rdzennicy)

Do robienia rdzeni skorupowych. Strumień sprężonego powietrza doprowadzany do komory nabojowej ponad powierzchnią luźno nasypanej i spulchnionej masy powoduje powstanie zawiesiny masy rdzeniowej.

Wady: duże zużycie sprężonego powietrza duże zużycie ścierne rdzennic. Masy powinny mieć małą wytrzymałość i dużą płynność.

Metoda wstrzeliwania: (masa jest wstrzeliwana pod naporem uderzenia powietrza do rdzennicy

masa w komorze zostaje wystrzelona przez otwór strzałkowy w głowicy do rdzennicy

Zalety: 4 razy mniejsze zużycie powietrza., mniejsze zużycie rdzennic, mała wrażliwość na zmianę właściwości masy, możliwość zagęszczenia różnych mas, mniejsze zagęszczenie masy w rdzennicy, uniwersalność w zastosowaniu rdzeni i formy

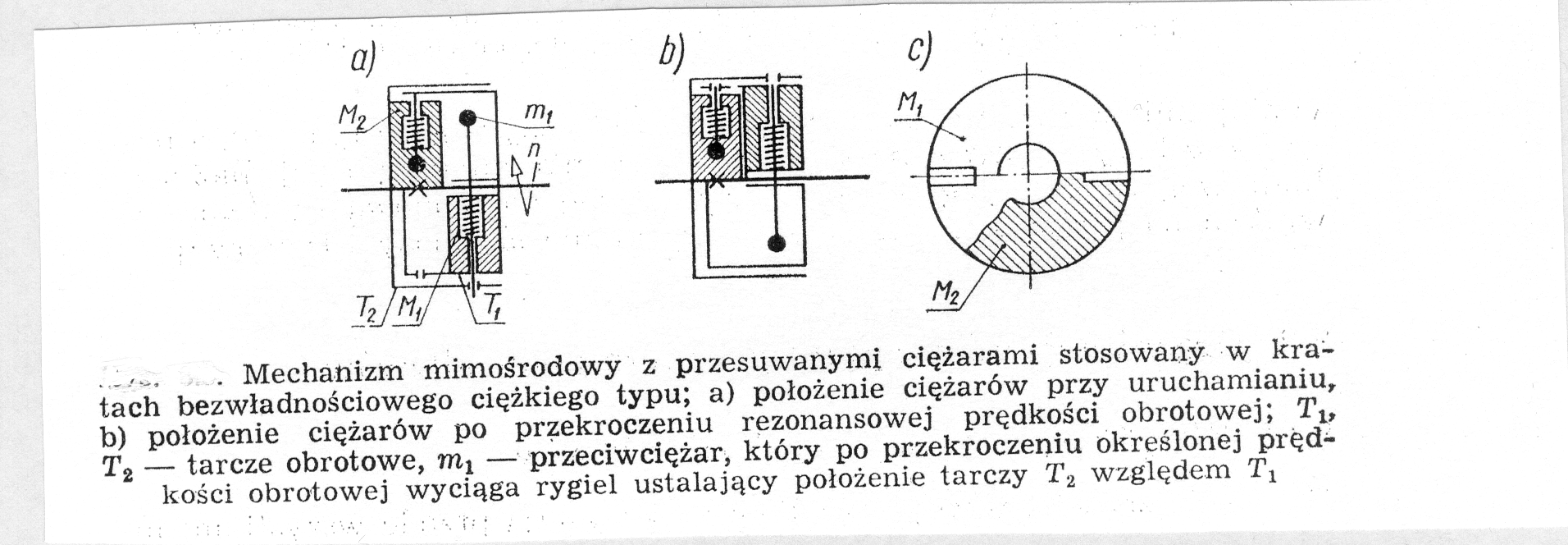

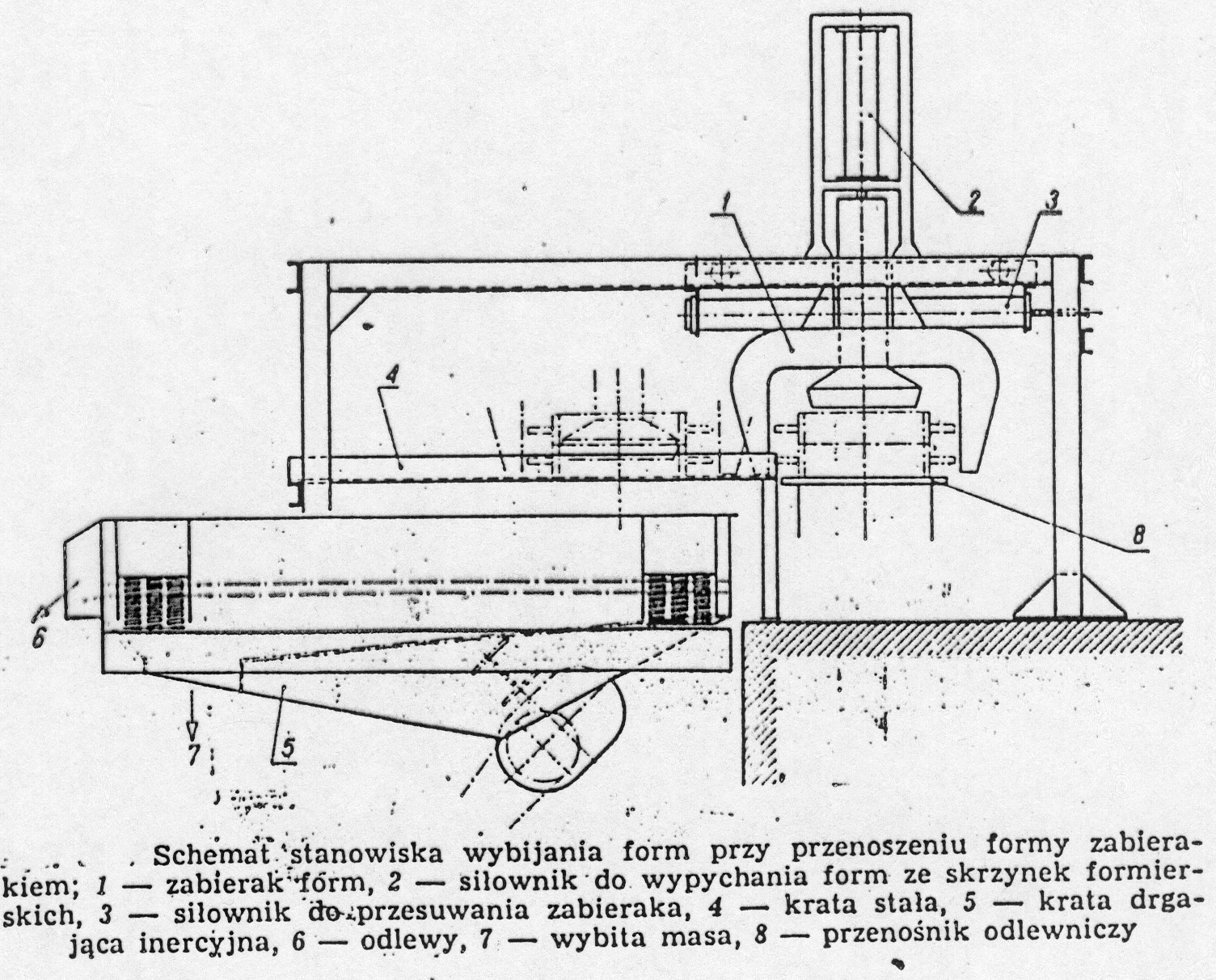

4. Budowa kraty inercyjnej do wybijania odlewów z form i mechanizm zabezpieczający przed drganiami własnymi kraty.

5. Rodzaje urządzeń do odlewania ciśnieniowego i przeznaczenie, schemat układu zwierającego i prasującego urządzenia do odlewania ciśnieniowego z zimną poziomą komorą oraz jaki podzespół urządzenie powinno zawierać żeby zminimalizować porowatość odlewów.

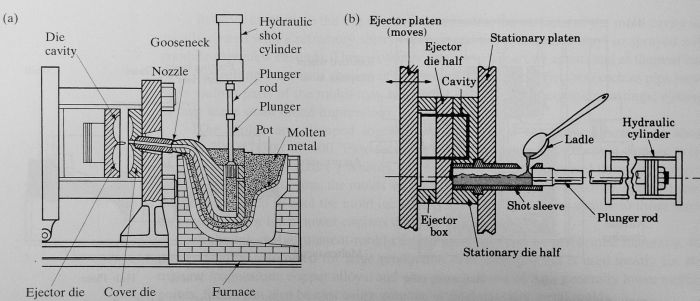

- maszyny z gorącą komorą używane są do metali o niskiej temp. topnienia, tj. ołów i cynk. W tej maszynie tłok znajduje się w komorze która jest zanurona w ciekłym metalu

- maszyny z zimną komorą są stosowane do pozostałych metali a ich budowę można podzielić na dwa typy:

- z pionową komorą

- z poziomą komorą

urządzenia do odlewania ciśnieniowego z zimną poziomą komorą oraz jaki podzespół urządzenie powinno zawierać żeby zminimalizować porowatość odlewów.

Suw na odcinku A(v=0,3-0,5 m/s) zapewnia zamknięcie otworu zalewowego. Nie ma wpływu na zapełnienie formy

Suw na odcinku B (v=0,3-0,5m/s) usuwa powietrze w formie i zalewa układ wlewowy

Suw na odcinku C (v=0,5 - 8 m/s) duże ciśnienie wypełnia całą formę; na końcu tłok zostaje zatrzymany.

Doprasowanie metalu we wnęce formy - wzorst nacisku tłoka na metal. Koniec następuje wraz z zakrzepnięciem metalu.

Minimalizacja porowatości - pompa próżniowa, która wyciąga powietrza z formy podczas zalewania

Urządzenia do odlewania ciśnieniowego:

Mechanizm zwierający z układem prasującym:

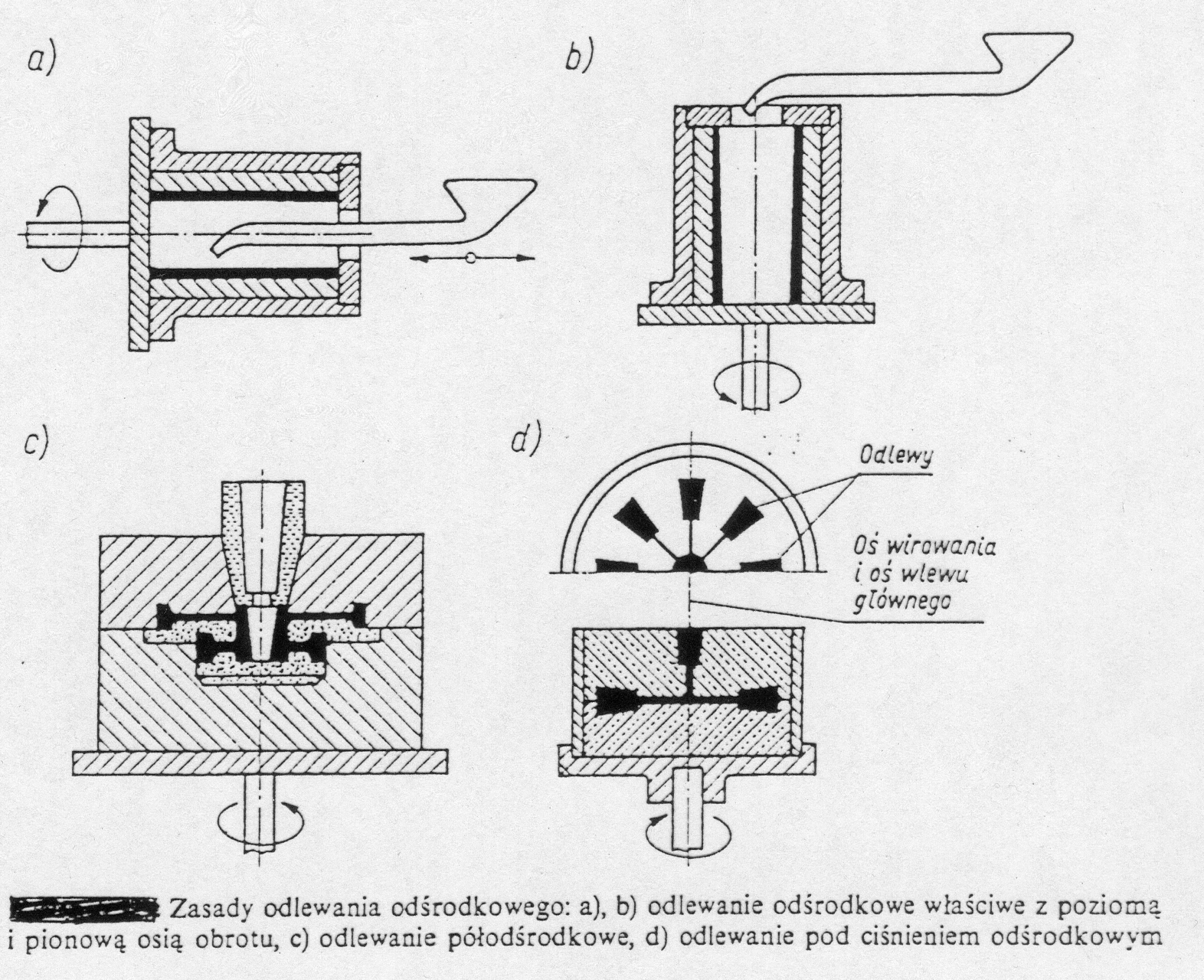

6. Sposoby odlewania odśrodkowego i rysunek urządzenia do odśrodkowego odlewania tulei cylindrowych

7. Rysunek siłownika pneumatycznego.

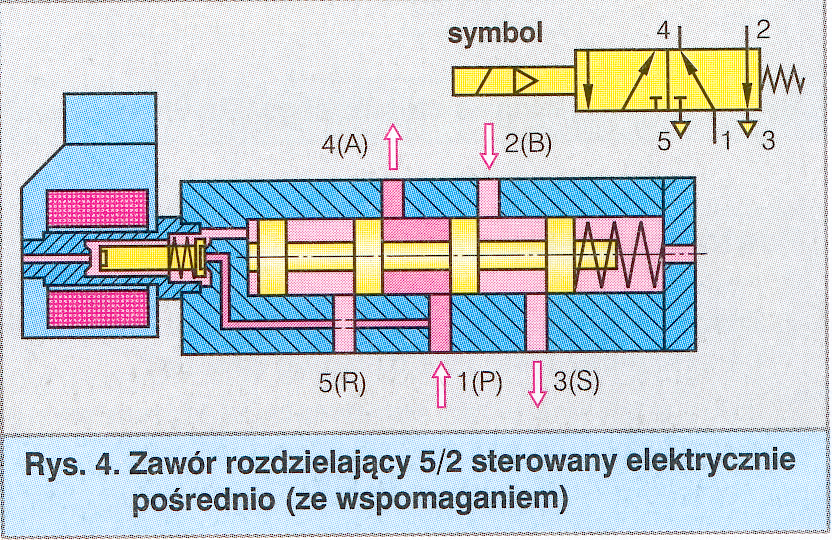

8. Przeznaczenie i rysunek pneumatycznego zaworu rozdzielającego 2/5 sterowanego elektrycznie.

Zawory rozdzielające, służą do zmiany kierunku przepływu czynnika roboczego (sprężonego powietrza) w przewodach pneumatycznych, zgodnie z zewnętrznymi sygnałami sterującymi. Umożliwiają także zatrzymywanie przepływu.

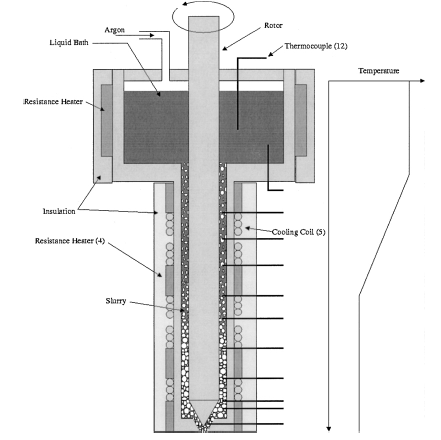

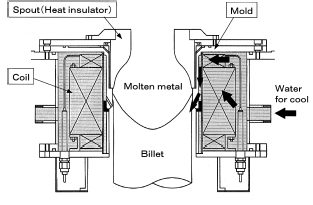

9. Rysunek urządzenia do ciągłego odlewania wlewków ze stopów Al-Si o sferycznej strukturze struktury α oraz podać jakie są potrzebne urządzenia do wykonania odlewu metodą tiksotropową.

Wlewki o strukturze reocast uzyskuje się za pomocą mieszania krzepnącego stopu

Wlewki o strukturze reocast można otrzymać mieszając mechanicznie krzepnący w tyglu stop lub w urządzeniu do odlewania ciągłego

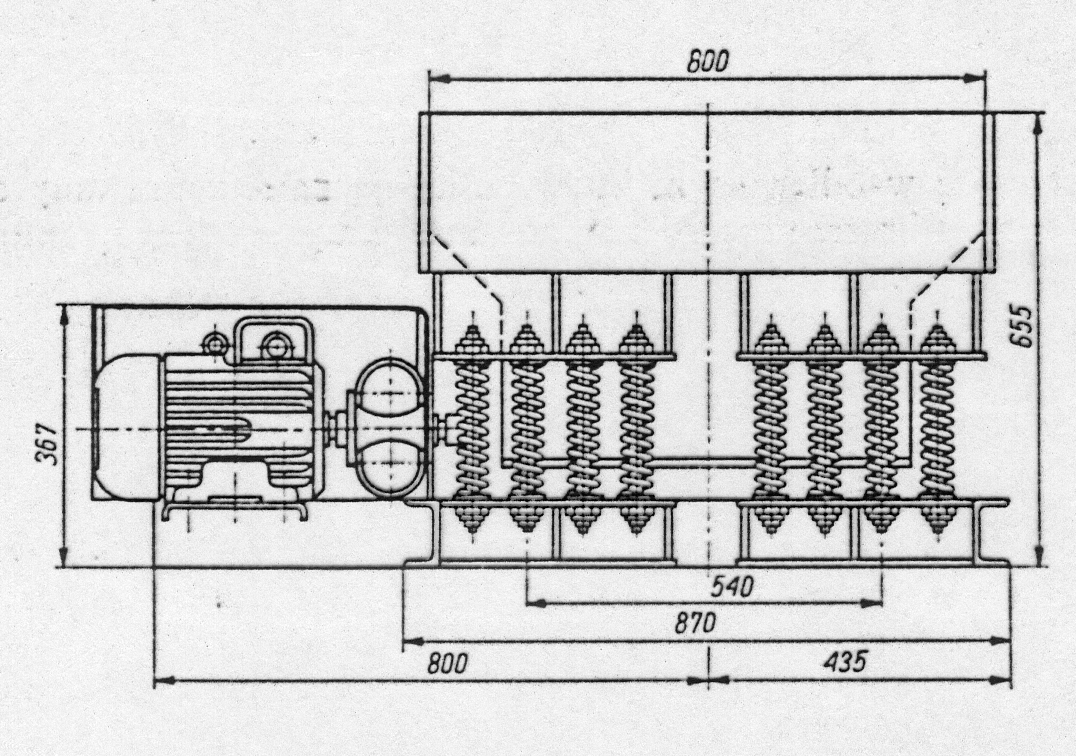

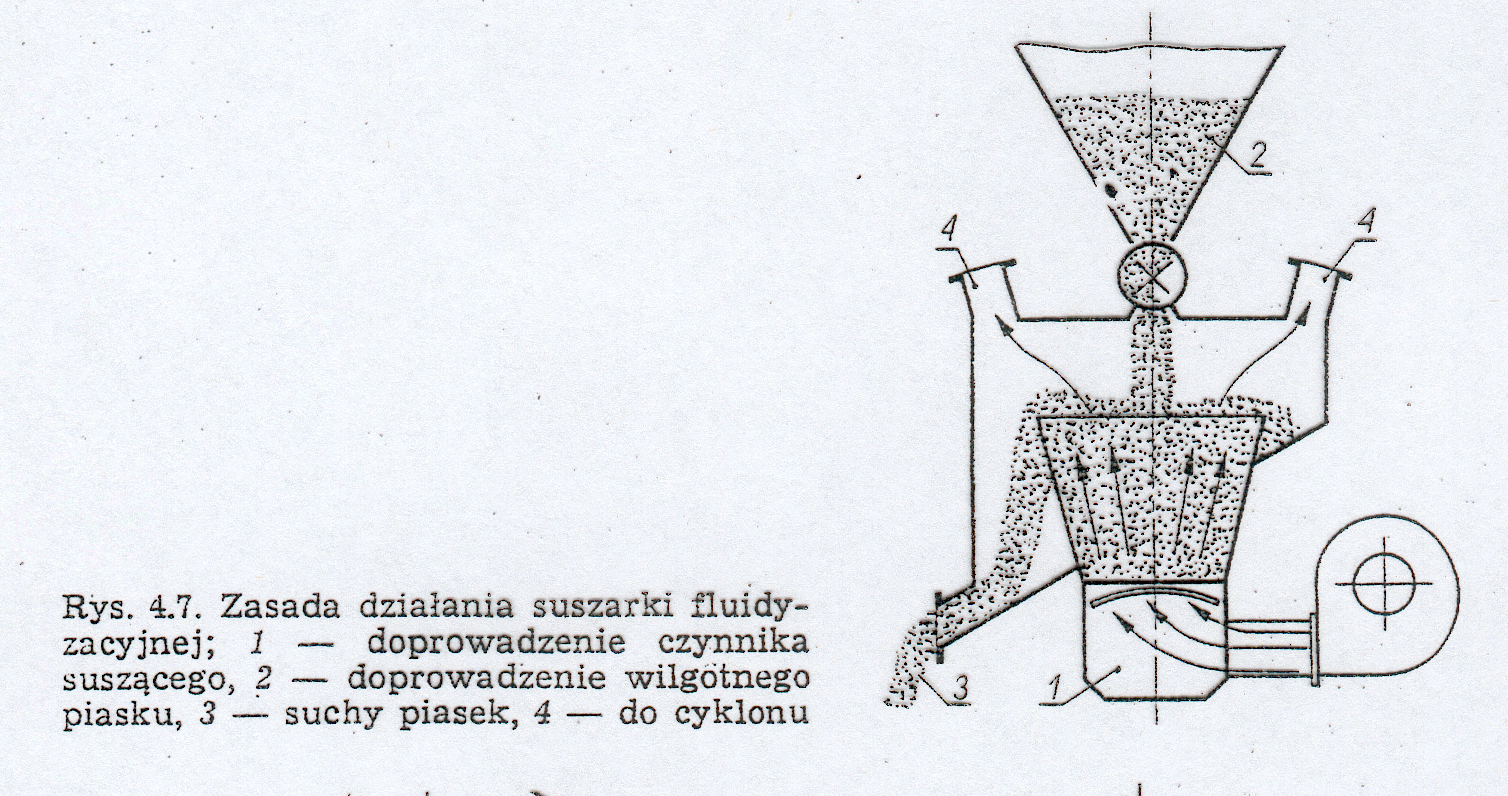

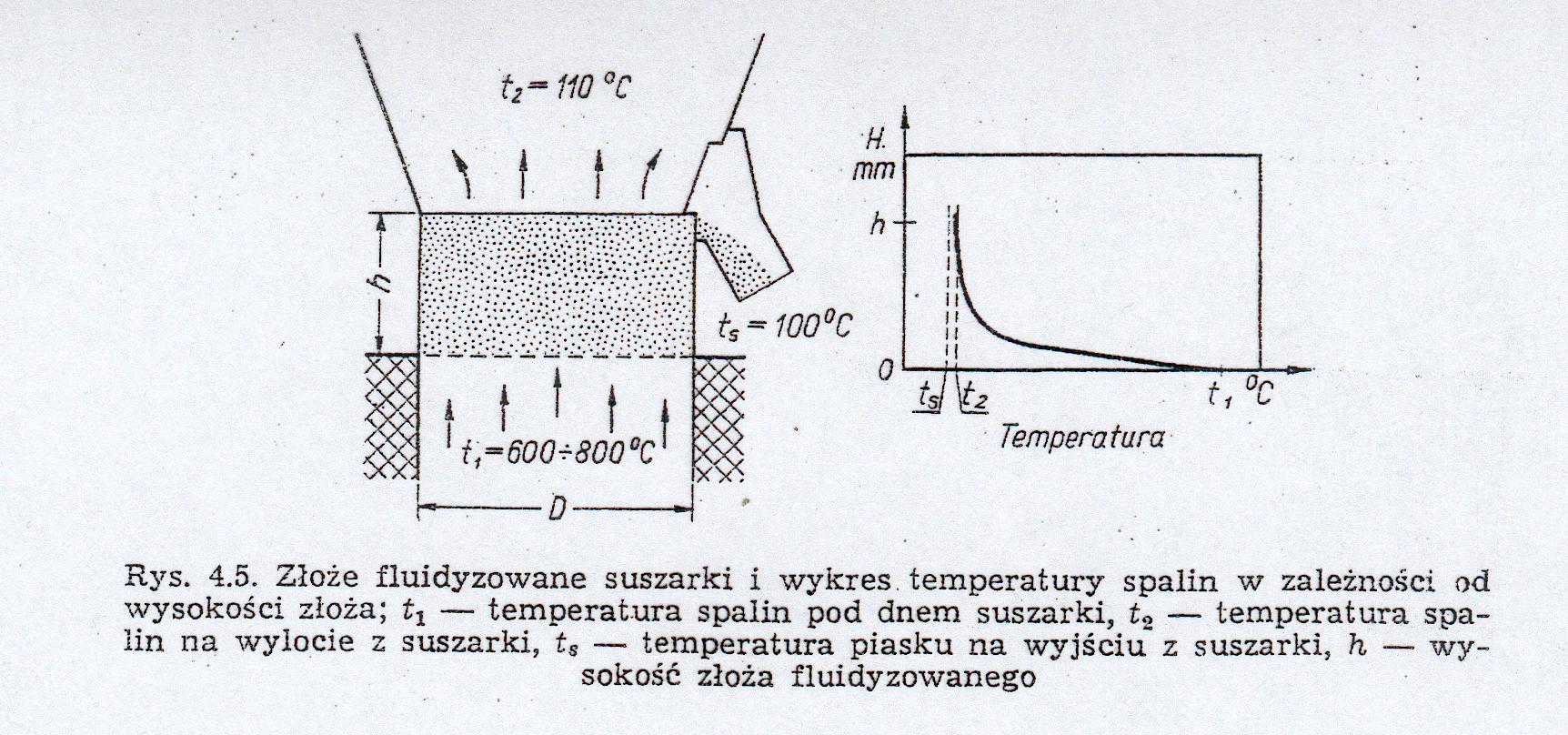

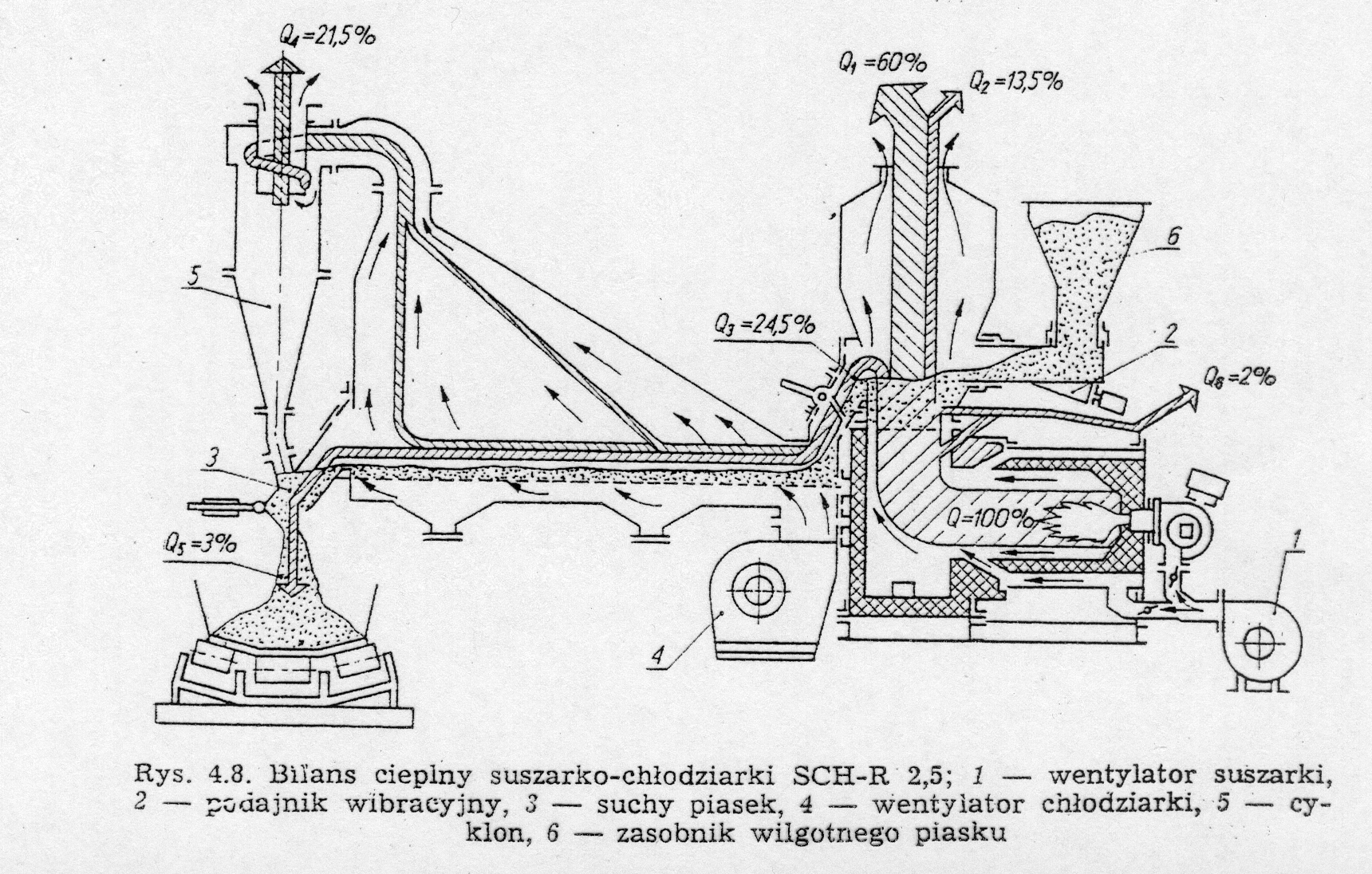

10. Rysunek schematyczny suszarko - chłodziarki do piasku

11. Rysunek zespołu zagęszczania form (dmuchowy i doprasowujący) w Dismaticu

Formierka do zagęszczania

impulsem sprężonego

powietrza

płytą

p

Animacje odlewania

Mechanizm zwierający

Układ prasujący

Układ prasujący

z multiplikacją

Wyszukiwarka

Podobne podstrony:

Opracowanie Zagadnień na egzamin Mikroprocki

opracowane zagadnienia 2011

monopolizacja gospodarki, Opracowane zagadnienia

Opracowanie zagadnień NIK, Bezpieczenstwo Narodowe rok I

temp krytyczna, TRANSPORT PWR, STUDIA, SEMESTR II, FIZYKA, fizyka-wyklad, zagadnienia opracowane, za

socjologia - opracowane zagadnienia(2), Uniwerek

Opracowane zagadnienia na koło z podstaw turystyki, Notatki na koła

opracowane zagadnienia ściąga nowa

chemia fizyczna wykłady, sprawozdania, opracowane zagadnienia do egzaminu Sprawozdanie ćw 7 zależ

Drobnoustroje chorobotwórcze opracowane zagadnienia

Egzamin opracowane zagadnienia 2

Opracowanie zagadnień na prawo handlowe

Podstawy biologicznego rozwoju człowieka opracowane zagadnienia z roku 14 2015

opracowane zagadnienia na egazamin

Opracowane Zagadnienia

Socjologia organizacji socjologia organizacji opracowanie zagadnien

ChMB kolokwium I opracowane zagadnienia by Owca

METODOLOGIA opracowane zagadnienia pdf

więcej podobnych podstron