Transport szlamów

Hydrauliczna metoda transportu cząstek ciał stałych znajduje zastosowanie głównie przy transporcie zasobów naturalnych takich jak piasek, żwir, węgiel, miedź, wapienie, żelazo czy nikiel. Największe ilości szlamów transportowane są przy pogłębianiu, mającym na celu ciągłe utrzymanie możliwości żeglugi na rzekach czy w przystaniach, przy regulowaniu linii brzegowych oraz wydobyciu piasku rzecznego. Pojedyncze pogłębiarki mają przerób rzędu 7000 ton szlamu na godzinę bądź większy. Stosowane są tutaj bardzo duże pompy odśrodkowe.

Produkcja nawozów sztucznych jest kolejnym procesem, w którym znajduje zastosowanie transport szlamów. W zakładach w stanie Floryda w USA skała zawierająca fosforyt jest wydobywana w kopalni odkrywkowej, następnie mieszana z cieczą i w postaci szlamu transportowana w rurociągach na odległość ok. 10 km do zakładów oczyszczających. Każdego roku 34 mln ton skałek transportowane jest w ten sposób.

Obecnie najdłuższy rurociąg to amerykański „Black Mesa”, za pomocą którego transportowany jest węgiel z kopalni do elektrowni na odległość 440 km. Rurociąg zaczyna się w zakładzie przygotowującym szlam, ulokowanym blisko kopalni „Black Mesa”. Kopalnia dostarcza suchy węgiel w postaci bryłek o wielkości ok. 50 mm za pomocą przenośnika taśmowego. Następnie węgiel jest kruszony w dwustopniowym procesie. Pierwszy stopień to mielenie na sucho przy użyciu młynów klatkowych, a drugi przy użyciu młynów walcowych, w których węgiel jest mieszany z wodą i rozdrabniany do cząstek o maksymalnym rozmiarze 1 mm. Po rozdrobnieniu jest ostatecznie mieszany z wodą do postaci szlamu. Szlam, którego masa w 49-50% to węgiel jest transferowany do pompowni tłoczącej go do rurociągu. Na całej długości rurociągu są jeszcze trzy pompownie potrzebne do wyrównania spadków ciśnienia powodowanych tarciem i różnicą poziomów. Szlam jest transportowany do elektrowni, gdzie po podgrzaniu węgiel oddzielany jest od wody w wirówce. Węgiel jest następnie proszkowany i wykorzystywany do produkcji prądu, zaś woda po dalszym czyszczeniu używana jest w systemie chłodniczym elektrowni. Liczba zastosowań transportu szlamów rośnie odkąd jasnym stał się fakt, iż w wielu przypadkach metoda taka jest tańsza niż np. transport samochodowy. Często zdarza się, że częściowo przetworzony materiał w przemyśle górniczym, hutniczym bądź innych jest w postaci szlamu co ułatwia całą operację. W wielu takich przypadkach transportuje się go na stosunkowo niewielkie odległości, np. pomiędzy różnymi częściami zakładu. Coraz częściej spotyka się też systemy transportu różnych produktów ubocznych w postaci szlamów do odpowiednich terenów składowych, co w ostatnich latach staje się ważnym ze względu na ochronę środowiska.

Mechanizmy zużycia

Zużycie występujące przy transporcie szlamów

Czas użytkowania wielu elementów systemów transportu szlamów ograniczony jest zużyciem erozyjnym w mokrych warunkach, w rezultacie czego charakterystyka zużycia musi być znana w związku projektowaniem i pracą systemów szlamowych. W najprostszym rozumieniu zużycie erozyjne oznacza stałe usuwanie materiału ze zużywanej powierzchni. W praktyce mechanizmy w wyniku których następuje erozja szlamowa są różnorodne i bardziej skomplikowane.

Głównym czynnikiem powodującym zużywanie powierzchni jest ruch stałych cząstek zawartych w szlamie względem tej powierzchni. Występuje tu ślizganie, toczenie oraz uderzenia cząstek o powierzchnię. W wyniku tego ruchu dwa zasadnicze mechanizmy erozji szlamowej to ścieranie ślizgowe oraz erozja przez uderzenia stałymi cząstkami. Ponieważ szlam jest mieszaniną stałych cząstek z cieczą, pojawiają się również mechanizmy zużycia charakterystyczne dla przepływu cieczy, czyli kawitacja i korozja. Kawitacja może być jednak kontrolowana poprzez dobre zaprojektowanie systemu, natomiast korozja znaczącym problemem jest w zasadzie tylko przy transporcie mieszanin bazujących na wodzie morskiej bądź innych związków aktywnych chemicznie (przeciwnie do najczęściej transportowanych szlamów bazujących na wodzie). Jakkolwiek korozja i kawitacja występujące nawet w niewielkim stopniu znacznie przyspieszają zużycie w połączeniu z efektami erozji.

Intensywność erozji szlamowej zależy od właściwości stałych cząstek zawartych w mieszaninie (twardość, wielkość i kształt), właściwości rurociągu (rozmiar, struktura, właściwości zużywanego materiału) oraz właściwości mieszaniny (rodzaj przepływu, prędkość przepływu, aktywność chemiczna zastosowanej cieczy)

Erozja szlamowa przez ścieranie ślizgowe

Zużycie ścierne definiowane jest jako zużycie powodowane twardymi cząstkami lub twardymi wypukłościami dociskanymi do stałej powierzchni i poruszającymi się względem niej

W rurociągach siła normalna występuje pod wpływem grawitacji, a także, gdy linie prądu przepływu są zakrzywione, powodowana jest przyspieszeniem odśrodkowym równym stosunkowi kwadratu lokalnej prędkości przepływu i promienia krzywizny linii prądu. W wyniku tego ostatniego może wystąpić szybsze zużywanie się takich elementów rurociągów jak kolanka (gdzie linie przepływu zakrzywiają się) względem elementów prostych, pomimo iż są zbudowane z takich samych materiałów.

Przy ruchu ścierniwa stycznym do powierzchni elementu cząstki ścierne - zależnie od ich twardości, struktury, ziarnistości i postaci ziaren oraz od struktury i twardości warstwy wierzchniej ścieranego elementu i od nacisku wywieranego na te cząstki - mogą odkształcać zużywaną powierzchnię sprężyście, plastycznie (bruzdowanie lub rysowanie) lub mikroskrawać go. Same przy tym mogą pozostawać całe, kruszyć się, obracać podczas ruchu lub wyjść ze strefy styku. [6]

W przypadku materiału plastycznego występuje mikroskrawanie, odkształcenia sprężyste lub odkształcenia plastyczne (bruzdowanie). Przy mikroskrawaniu formuje się długi i poskręcany wiór w kształcie tasmy (Rys. 3.2.a). Towarzyszy temu stosunkowo niewielkie tarcie. Przy bruzdowaniu jako produkt zużycia tworzy się zabudowany klin (Rys. 3.2.b), na dnie którego występuje ślizganie, w wyniku którego adhezyjny transfer cienkiej warstewki z zasadniczej powierzchni powoduje jego powiększanie się. Występuje tu bardzo wysokie tarcie lub silna adhezja. Przy rysowaniu (Rys. 3.2.c) nie powstają produkty zużycia, a jedynie formuje się bruzda, dopiero powtarzające się cykle i akumulacja odkształceń plastycznych na powierzchni jest konieczna do wytworzenia produktów zużycia. Zużycie takie ma charakter zmęczeniowy. [3]

W przypadku materiału kruchego zużycie występuje poprzez zainicjowanie i rozszerzanie się pęknięć (Rys. 3.3.b). Odkryto również, że, głównie w przypadku materiałów ceramicznych, może występować wytrącanie ziaren (Rys. 3.3.a).

Mechanizm ten może stać się niezwykle niebezpieczny w przypadku, gdy rozmiary ziaren są duże, a stosunkowo słabe wiązania międzykrystaliczne. [4]

Dla ścierania tempo erozji szlamowej zależy od właściwości cząstek stałych zawartych w mieszaninie, właściwości ścieranej powierzchni, obciążenia normalnego oraz wzajemnej prędkości [1].

3.1.3. Erozja przez uderzenia stałymi cząstkami

Erozja definiowana jest jako stopniowa utrata materiału ze stałej powierzchni pod wpływem mechanicznego oddziaływania pomiędzy tą powierzchnią, a płynem, płynem wieloskładnikowym lub pod wpływem uderzeń strumieniem cieczy bądź stałymi cząstkami [11].

Erozja przez uderzenia stałymi cząstkami występuje gdy pojedyncze cząstki uderzają w zużywaną powierzchnię pod kątem, pomimo faktu, iż mieszanina porusza się wzdłuż tej powierzchni [1]. Skutkami erozji mogą być odkształcenia plastyczne, skrawanie, pękanie zmęczeniowe, kruszenie, złuszczanie bądź ich kombinacje i zależą od materiału uderzających cząstek, ich kształtu, kąta ich padania, prędkości, rozmiaru oraz właściwości zużywanego materiału [4,5].

Materiały plastyczne są na ogół zużywane przez odkształcenia plastyczne i skrawanie, zależnie od kąta pod jakim są uderzane przez cząstki. Kruche lub utwardzane materiały niszczone są głównie przez pękanie zmęczeniowe pod wpływem powtarzających się uderzeń cząstek [1].

W zależności od kąta padania twardych cząstek na zużywaną powierzchnię możemy mieć do czynienia z mechanizmami zużycia zbliżonymi do zużycia ściernego (przy małych kątach, ponieważ cząstki po uderzeniu przemieszczają po zużywanej powierzchni)(Rys. 3.4.a), bądź z mechanizmami typowymi dla zużycia erozyjnego (przy większych kątach). Kąt padania rozkłada się pomiędzy 0° a 90°. Przy kątach niewielkich najbardziej zużywane są te z materiałów, które wykazują stosunkowo niską odporność na ścieranie (materiały miękkie), natomiast przy kątach zbliżonych do 90° większe efekty zużycia występują przy materiałach twardych, które są zużywane głównie poprzez kruche pękanie (Rys. 3.5.). [4]

Szybkość cząstek ma znaczący wpływ na efekty zużycia erozyjnego. Jeżeli prędkość jest bardzo mała wówczas naprężenia pod wpływem uderzeń są niewystarczające do wystąpienia odkształceń plastycznych i proces zużycia następuje poprzez zmęczenie powierzchni (Rys. 3.4.b). Gdy prędkość wzrasta możliwe jest wystąpienie złuszczanie pod wpływem uderzeń. W tych warunkach zużycie występuje poprzez powtarzające się odkształcenia plastyczne w przypadku materiału plastycznego lub kruche pękanie w przypadku materiału kruchego (Rys. 3.4.c). Przy bardzo wysokich prędkościach możliwe jest nawet wtapianie uderzających cząstek w zużywaną powierzchnię (Rys. 3.4.d). [4]

Korozja i kawitacja

Korozja jest zużyciem, które występuje pod wpływem czynników chemicznych i elektrochemicznych. Narażone na korozje są szczególnie metale i ich stopy zwane nieszlachetnymi. W przypadku transportu szlamów z korozją mamy do czynienia przy transporcie mieszanin bazujących na cieczach organicznych aktywnych względem metali.

Większość procesów korozyjnych w cieczach ma charakter elektrochemiczny. Istotą tych procesów jest powstawanie i działanie krótkozwartych ogniw miejscowych, zwanych ogniwami korozyjnymi. Ogniwa te powstają wskutek zetknięcia się niejednorodnej powierzchni metalu z elektrolitem (który stanowi ciecz mieszaniny). W mikroogniwach korozyjnych istnieją dwie elektrody metalowe zanurzone w elektrolicie. Zależnie od potencjału jedna z nich jest anodą (ta o bardziej ujemnym potencjale), druga zaś katodą. Korozyjne niszczenie metalu występuje na anodzie. W ten sposób obszary metalu stanowiące anodę ulegają zniszczeniu wskutek korozji elektrochemicznej. Produktem zużycia korozyjnego jest cienka warstwa oddzielająca metal od środowiska, pasywując jego działanie. Jednakże wskutek jej nieciągłości lub porowatości oddziaływanie środowiska zachodzi w głąb materiału. [6]

Występowanie korozji, nawet w niewielkim stopniu, niezwykle intensyfikuje zużycie elementów transportu szlamowego. Dzieje się tak ponieważ działanie ścierno - erozyjne stałych cząstek zawartych w mieszaninie przyspiesza korozję poprzez powtarzające się usuwanie pasywnej warstewki będącej produktem korozji (Rys. 3.6). Mechanizm ten przeważa, gdy intensywność zużycia erozyjno - ściernego jest mniejsza niż sama korozja. Gdy zużycie erozyjno - ścierne jest bardziej intensywne, efekty korozji stają się mniej ważne, ponieważ stałe cząstki usuwają jeszcze nieskorodowany materiał z powierzchni zużywanej utrudniając powstanie warstewki korozyjnej [4].

Jeżeli spodziewane jest wystąpienie korozji, jako ważnego czynnika stanowiącego o intensywności zużycia, materiał dobrany na zużywaną powierzchnię powinien charakteryzować się przede wszystkim odpornością na korozję. Odporność tegoż materiału na zużycie erozyjno - ścierne, mimo że również ważne, nie powinno być czynnikiem decydującym [1]. Okazuje się bowiem, że miękki lecz odporny na korozję polimer, może być trwalszy od twardej, lecz korodującej stali [4].

Zużycie kawitacyjne jest najczęściej spotykane przy otworach wlotowych pomp, przy zaworach, ostrych krawędziach oraz wszędzie tam gdzie może wystąpić nagły spadek ciśnienia [1]. W tych warunkach wytwarzają się pęcherzyki gazowe, które pod wzrastającym ciśnieniem cieczy rozpadają się, powodując bardzo silne uderzenia cząsteczek cieczy o ścianki urządzenia. Cykliczne uderzenia o ścianki urządzenia wywołują zmęczenie ich warstw wierzchnich i oddzielanie się ich cząstek. [6]

Zarówno korozja jak i kawitacja w systemach szlamowych mogą być trudne do zidentyfikowania ponieważ występujące jednocześnie zużycie erozyjne daje efekty maskujące. Z tego względu, w przypadkach w których spodziewane lecz nie potwierdzone jest wystąpienie kawitacji, system transportu powinien być monitorowany podczas pracy. Kawitacja wytwarza charakterystyczne trzaski bądź dudnienie, które może być wykryte przez nasłuch. [1]

Czynniki wpływające na intensywność erozji szlamowej

Własności stałych cząstek: twardość, kształt i rozmiar

Twardość stałych cząstek ma znaczący wpływ na intensywność zużycia ściernego bądź erozyjnego, stwierdzono, że cząstki o niższej twardości niż twardość powierzchni, na którą oddziałują powodują znacznie mniejsze zużycie niż cząstki twardsze. Dla cząstek, których twardość jest znacznie większa niż twardość zużywanej powierzchni dokładna jej wartość ma mniejsze znaczenie. Ilustruje to rys. 3.8. przedstawiający relatywne tempo zużycia wielu materiałów poprzez ścieranie różnymi rodzajami ścierniwa. Zależność intensywności zużycia od stosunku twardości stałych cząstek Ha do twardości zużywanej powierzchni Hs wzrasta gdy Ha/Hs oscyluje wokół 1. [5]

W większości przypadków, w których zużycie jest bardzo intensywne, twardość zużywanego materiału jest mniejsza niż 0,8 twardości ścierniwa, czyli stosunek Ha/Hs=1,25. Dzieje się tak ponieważ odkształcenie plastyczne zużywanego materiału znacznie wzrasta gdy oddziaływująca na niego cząstka nie odkształca się pod wpływem działającej na nią siły normalnej. Jeśli zaś cząstka poddaje się odkształceniu, wówczas występują niewielkie odkształcenia plastyczne na zużywanej powierzchni. (Rys. 3.7)

Zaobserwowano, że występuje pewne zużycie gdy odkształca się zarówno powierzchnia jak i stała cząstka, lecz odkształcenie powierzchni przewyższa odkształcenie cząstki. Gdy twardości cząstki i zużywanej powierzchni są równe, bądź cząstka ma mniejszą twardość niż zużywana powierzchnia, wówczas zużycie powierzchni jest bardzo niewielkie. [4, 5]

Badania wykazały, że kształt cząstek oraz ich odporność na pękanie również wpływa na intensywność zużycia. Mocne cząstki o ostrych kształtach powodują większe zużycie od cząstek o kształtach zaokrąglonych [8].

W przypadku zużycia erozyjnego od kształtu cząstek zależy kształt deformacji zużywanego materiału dookoła każdego wgniecenia oraz ilość materiału przemieszczonego pod wpływem odkształcenia tworzącego wieniec lub dziobek. Bardziej zaokrąglone cząstki powodują, że mniejsza ilość materiału jest przemieszczana wskutek uderzeń przez co potrzeba większej ilości uderzeń do usunięcia materiału. [5]

Efekt wielkości cząstek ma wpływ na intensywność zużycia dla cząstek do ok. 100 [μm]. Zużycie wzrasta nieliniowo ze wzrostem wielkości cząstek do ok. 100 [μm] po czym utrzymuje się na stałym poziomie, bądź wzrasta już tylko nieznacznie. (Rys. 3.9) [4]. Dla materiałów kruchych zużycie powodowane jest pękaniem na głębokościach proporcjonalnych do wielkości cząstek, przez co zależność pomiędzy zużyciem, a wielkością cząstek jest tu bardziej znacząca - większe cząstki powodują bardziej intensywne zużycie niż mniejsze [5,9].

Własności szlamu, rodzaj przepływu

Właściwości transportowanej mieszaniny jakie mogą mieć wpływ na intensywność zużycia elementów systemu transportowego to temperatura, prędkość przepływu, rodzaj przepływu, aktywność chemiczna cieczy, na której bazuje mieszanina, koncentracja stałych cząstek w niej zawartych oraz lepkość [10].

Wpływ nie wszystkich z tych czynników jest jednak obecnie jasno określony i nie w każdej sytuacji jest istotny. Przykładowo prędkość przepływu szlamu ma znaczenie przy zużyciu ściernym, bowiem od prędkości wzajemnego ruchu ścierniwa i zużywanej powierzchni zależy intensywność zużycia. Z drugiej jednak strony zwiększenie prędkości przepływu powoduje, że większa ilość cięższych cząstek znajdujących się na dnie rurociągu, mających kontakt ze zużywaną powierzchnią, jest „porywana” przez linie prądu. Powoduje to zmniejszenie skutków erozji w jednych miejscach (tam gdzie głównym czynnikiem jest ścieranie ślizgowe), a zwiększenie w innych (tam gdzie głównym czynnikiem jest erozja przez uderzenia stałymi cząstkami). Wobec powyższego ważniejszym czynnikiem wydaje się prędkość samych cząstek w cieczy, która nie koniecznie musi być taka sama jak prędkość przepływu szlamu. [10]

Podobnie rzecz ma się z koncentracją stałych cząstek w mieszaninie. Badania właściwości ściernych mieszanin za pomocą maszyny Miller'a dowiodły, iż intensywność zużycia gwałtownie wzrasta podczas wzrostu koncentracji stałych cząstek w mieszaninie do ok. 10% masy. Po przekroczeniu 20% intensywność zużycia nie wzrasta już tak gwałtownie ze wzrostem koncentracji cząstek, zaś po przekroczeniu 40% zużycie jest w zasadzie niezależne od koncentracji. [11]

Test Miller'a określa jednak właściwości ścierne szlamów i odporność materiałów na ścieranie ślizgowe, nie zaś odporność na erozję poprzez uderzenia stałymi cząstkami. Badając osobno zużycie poprzez ścieranie ślizgowe, oraz erozję przez uderzenia stałymi cząstkami spodziewane jest, że zużycie erozyjne będzie bardziej „efektywne” niż ścieranie ślizgowe przy równej liczbie cząstek powodujących zużycie przez każdy z tych mechanizmów. Przy niskich koncentracjach stosunkowo niewielka ilość stałych cząstek ślizga się lub toczy po dnie rurociągu przez co odległości pomiędzy nimi są duże, dopuszczając do zużywanej powierzchni cząstki powodujące zużycie erozyjne. Z kolei zwiększenie koncentracji może doprowadzić do utworzenia na zużywanej powierzchni warstwy stałych cząstek, która, mimo że spowoduje zwiększenie intensywności zużycia ścierno - ślizgowego, to jednak będzie chronić powierzchnię przed zużyciem erozyjnym. (Rys. 3.10.) [1] Tak więc koncentracja stałych cząstek jest czynnikiem wpływającym na intensywność erozji szlamowej, ciężko jest jednak jednoznacznie określić w jaki sposób jej zwiększenie, bądź zmniejszenie wpłynie na zużycie.

Znaczący wpływ na intensywność erozji szlamowej ma rodzaj przepływu mieszaniny w rurociągu. Erozja przez uderzenia pojedynczymi cząstkami występuje ponieważ ich trajektorie nie są zgodne z liniami prądu przepływu mieszaniny. Zjawisko to jest ważne gdy przyspieszenie wytworzone poprzez ostro zakręcające linie prądu wyrzuca cząstki w kierunku powierzchni (Rys. 3.11) [1] Erozja udarowa jest więc znacznie bardziej intensywna dla przepływu turbulentnego niż dla laminarnego, przy którym medium niosące cząstki zmierza do prowadzenia ich równolegle do powierzchni. Wyjątkiem tej reguły jest sytuacja, gdy linie prądu przy przepływie laminarnym skierowane są prostopadle do zużywanej powierzchni (np. kolanka), w takich miejscach oczywistym jest znaczne zintensyfikowanie procesu erozji. [4] Przyspieszenie odśrodkowe spowodowane zakręcającymi liniami prądu przy przepływie turbulentnym powoduje miejscowe zwiększanie siły normalnej działającej na cząstki odpowiedzialne za zużycie ścierno - ślizgowe [1].

Zwiększanie lepkości cieczy, na których bazuje mieszanina prowadzi do zmniejszenia efektów erozji szlamowej. Dzieje się tak ponieważ przy zastosowaniu bardziej lepkiej cieczy zwiększają się siły z jakimi ciecz oddziałuje na stałe cząstki nie pozwalając im na uderzenia o ścianki rurociągu. [10]

Wzrost temperatury transportowanej mieszaniny ma dwojaki wpływ na intensywność zużycia. Po pierwsze wraz ze wzrostem temperatury wzrasta również podatność metali na korozję, po drugie zaś wzrost temperatury powoduje spadek lepkości cieczy co prowadzi do zwiększenia zużycia. [10]

Oczywistym jest wpływ aktywności chemicznej cieczy, na której bazuje mieszanina w stosunku do zużywanej powierzchni. Im większa aktywność chemiczna cieczy, tym większa podatność na korozję zużywanej powierzchni, której kombinacja ze zużyciem erozyjnym powoduje gwałtowny wzrost intensywności zużycia.Test Millera

Metoda oparta jest na zasadzie pomiaru ubytku masy, objętości lub grubości próbki

o standartowych wymiarach, wykonanej z 27 % stali chromowej o ściśle określonym składzie w celu wyznaczenia właściwości ściernych mieszanin ( liczba Millera ). Możliwe jest również badanie próbek z innych, dowolnych materiałów w celu wyznaczenia odporności na ścieranie w danym środowisku ( liczba SAR ).

Liczba Millera

Jest to liczba określająca względne właściwości ścierne środowiska o działaniu ściernym. Zakres liczby wynosi 1 do 1000. Liczba 1 przypisana jest sproszkowanej szarce, a liczba 1000 przypisana jest korundowi F230.

Liczbę Millera oblicza się z zależności:

Liczba Millera = C • MLR

gdzie: C = 18,18 - współczynnik proporcjonalności

MLR - szybkość ubytku masy ( Mass Loss Rate ) w drugiej godzinie

próby

Liczba SAR ( Slurry Abrasion Resistivity )

Jest to liczba określająca względne przeciwścierne właściwości próbki wykonanej

z dowolnego materiału pracującej w dowolnym środowisku ściernym. Zakres tej liczby ustalono tak jak dla liczby Millera: 1 do 1000.

Liczbę SAR wyznaczamy z zależności:

Liczba SAR = C • VLR

gdzie: C = 18,18 - współczynnik proporcjonalności

VLR - szybkość ubytku objętości ( Volume Loss Rate ) w drugiej

godzinie próby

1.1. Budowa i zasada działania stanowiska badawczego

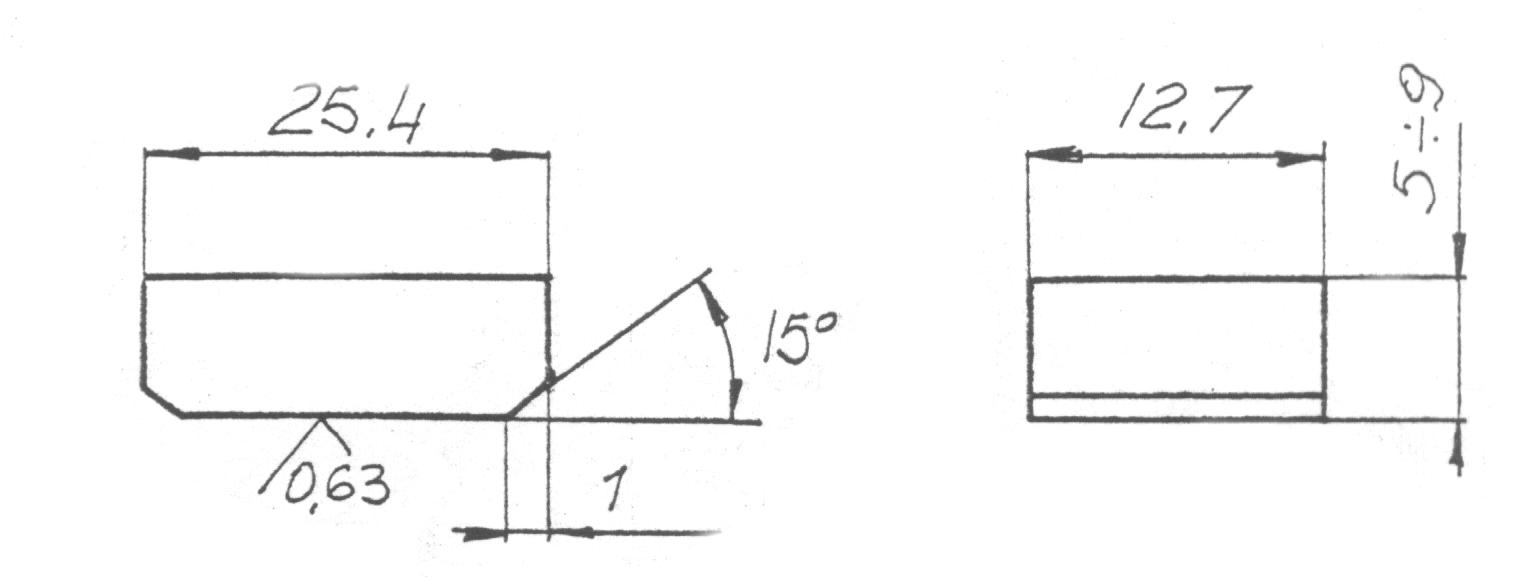

Zasadnicze części urządzenia to standardowa próbka (6) o wymiarach powierzchni roboczej 1,27 mm x 2,54 mm (1/2” x 1”) umieszczona w uchwycie (8) z tworzywa sztucznego oraz rynna wykonana również z tworzywa sztucznego z wymiennym dnem gumowym (1).

Próbka, obciążona bezpośrednio obciążnikiem (7), przesuwana jest po dnie rynny zawierającej wodną mieszaninę ścierną. Wewnętrzna przestrzeń rynny ma przekrój o kształcie litery V, co umożliwia spływ mieszaniny na dno po każdym suwie.

Rys. 1. Schemat maszyny Millera: 1 - podkład gumowy, 2 - obudowa, 3 - listwa dociskowa,

4 - płytka ochronna, 5 - podnośnik ramienia, 6 - próbka, 7 - obciążnik, 8 - uchwyt próbki,9 - ramię, 10 - masa ścierna, 11 - wkład, 12 - podstawa.

Rys. 2. Próbka do maszyny Millera.

1.2. Dane techniczne urządzenia:

wymiary próbki : 25,4 x 12,7 x 5,9 mm

obciążenie całkowite próbki : 22,24 N

nacisk jednostkowy : 0,07 MPa

długość suwu próbki : 200 mm

częstość ruchu próbki : 48 min -1

prędkość ruchu próbki : ruch harmoniczny ( napęd korbowy ) o prędkości maksymalnej Vmax = 0,254 m/s

2. Metodyka badań.

przebieg testu

Badanie polega na wykonaniu co najmniej trzech biegów o czasie nie krótszym niż dwie godziny, tworzących serię umożliwiającą wyznaczenie krzywej zużycia.

Zalecane jest wykonanie serii 16 godzinnej składającej się z czterech biegów czterogodzinnych. Po każdym biegu należy umyć, wysuszyć i zważyć z dokładnością 0,1 mg

przygotowanie i ustawienie próbki

Dokładnie umytą (detergentem) i wysuszoną próbkę (zaleca się suszenie przez 15 min. pod lampą grzejną) należy zważyć z dokładnością 0,1 mg i umieścić w uchwycie, ustawiając go tak, aby zapewnić możliwie dokładne przyleganie powierzchni próbki do gumowego podkładu.

przygotowanie mieszaniny ściernej

Zalecane jest przygotowanie mieszaniny ściernej w postaci pulpy (zawiesiny) w ilości 300 g do każdej rynny. Mieszaninę sporządza się ze ścierniwa i wody destylowanej w proporcjach wagowych 1:1. W pewnych przypadkach można użyć innej cieczy lub innej ilości pulpy dla uniknięcia przepełnienia rynny.

3.Zebranie i opracowanie wyników badań.

Tabele pomiarowe - przykładowe wyniki badań:

Czas trwania testu [h] |

Masa próbki [g] |

0 |

15,411 |

1 |

15,274 |

2 |

15,202 |

3 |

15,101 |

4 |

15,012 |

ρ=7,85 kg/dm3=7,85*10-3g/mm3

m=ρ*V ⇒ V=m/ρ

Czas trwania testu [h] |

Objętość próbki [mm3] |

0 |

1963,2 |

1 |

1945,7 |

2 |

1936,5 |

3 |

1923,7 |

4 |

1912,3 |

Czas trwania testu [h] |

Ubytek objętości [mm3] |

1 |

17,5 |

2 |

26,7 |

3 |

39,5 |

4 |

50,9 |

Krzywa zużycia.

Na podstawie wyników pomiarów wagowych należy nanieść na wykresie czas - masa, skumulowane ubytki masy po każdym biegu w danej serii. Punkty te aproksymuje się krzywą potęgową opisaną zależnością:

W = A• t b

gdzie: W - ubytek masy [mg], t- czas [godz], A, b - stałe określone metodą najmniejszych kwadratów

Szybkość zużycia

Niezależnie od liczby biegów w serii oraz czasu jednego biegu, przyjmuje się szybkość zużycia masowego, określaną przez tangens kąta nachylenia stycznej do krzywej zużycia w drugiej godzinie testu. Tak określoną szybkość zużycia wyznaczona jest przez wartość pochodnej zależności

W = A• t b

dla t = 2

która wynosi: VW = A• b• 2 ( b - 1 )

gdzie : VW - szybkość zużycia

A, b - stałe

Odczytanie stałych z wykresu

A=16,865

b=0,7716

Wyznaczenie szybkości ubytku objętości w drugiej godzinie testu:

VLR=A*b*2(b-1)

VLR=16,865*0,7716*2(0,7716-1)=11,11

Wyznaczenie liczby SAR:

SAR=C*VLR

C=18,18

SAR=18,18*11,11=201,98

Wyniki dla Państwa

Czas trwania testu [h] |

Masa próbki [g] |

0 |

15,327 |

1 |

15,138 |

2 |

14,976 |

3 |

14,839 |

4 |

14,728 |

1

14

Zużycie ścierne materiału plastycznego przez: a - mikroskrawanie,

b - bruzdowanie, c - rysowanie [3]

Rys. 3.1. Erozja szlamowa przez ścieranie [1]

Rys. 3.3. Zużycie ścierne przez: a - wytrącanie ziaren, b - pękanie (materiał kruchy) [4]

Mechanizmy zużycia materiałów pod wpływem erozji przez uderzenia twardymi cząstkami: a - ścieranie przy małych kątach, b - zmęczenie powierzchni przy małej prędkości i dużym kącie,

c - złuszczanie lub kruche pękanie przy dużym kącie i średniej prędkości,

d - wtapianie przy dużym kącie i dużej prędkości

[4]

Rys. 3.5. Zużycie erozyjne materiałów plastycznych i kruchych w zależności od kąta padania twardych cząstek na zużywaną powierzchnię. [4]

Rys.3.6. Cykliczne usuwanie warstewki pasywnej z powierzchni metalu poprzez działanie erozyjne stałej cząstki [4]

Rys. 3.7 Kontakt pomiędzy cząstką ścierniwa pod siłą normalną, a zużywaną powierzchnią gdy: a - Ha jest większa niż ~1,2Hs cząstka odkształca powierzchnię, b - Ha jest mniejsza niż~1,2Hs odkształcenie plastyczne występuje w cząstce [5]

Rys. 3.8. Zależność zużycia od stosunku twardości ścierniwa Ha do twardości zużywanej powierzchni Hs dla metali i materiałów ceramicznych ścieranych różnym ścierniwem [5]

Rys.3.9. Zużycie miedzi pod wpływem ścierania i erozji zależnie od wielkości cząstek ścierniwa [5]

Rys.3.10. Wpływ koncentracji stałych cząstek na zużycie: a - mała koncentracja, dominuje erozja przez uderzenia stałymi cząstkami, b - wysoka koncentracja, utworzona warstwa zwiększa zużycie ścierne, jednak chroni przed uderzeniami.

Rys.3.11. Wpływ rodzaju przepływu na zużycie erozyjne [4]

Wyszukiwarka

Podobne podstrony:

EŚT 07 Użytkowanie środków transportu

IK Transport a środowisko

Urządzenia transportu pionowego

EKONOMIKA TRANSPORTU IX

Ubezpieczenia związane z transportem drogowym

TRANSPORT GAZU prezentacja

Seminarium 6 Immunologia transplantacyjna farmacja 2

modelowanie procesˇw transportowych

8 Transport ponadnormatywny

transplantologia

Cw 7 IMMUNOLOGIA TRANSPLANTACYJNA

Transport wodny

katastrofy w transporcie kolejowym

TRANSPORTW SIECIACH

srodki transportu koleje wyklad 1

transport

więcej podobnych podstron