Wstęp i cel pracy. 2

Podstawowe wiadomości o wyparownikach. 3

Cel stosowania wyparowników. 3

Rodzaje wyparowników.

Teoretyczne podstawy pracy wyparowników podciśnieniowych.

Wpływ czynników eksploatacyjnych na powstawanie osadów w wyparownikach ogrzewanych wodą. 12

Metody zapobiegania powstawania osadów. 19

Wpływ różnych czynników eksploatacyjnych na

wydajność wyparowników podciśnieniowych. 23

Wpływ parametrów wody grzewczej. 23

Wpływ ciśnienia w wyparowniku. 25

Wpływ zanieczyszczenia powierzchni wymiany ciepła. 30

Wpływ różnych czynników eksploatacyjnych na

zasolenie produkowanej wody słodkiej. 32

Wyparownik JWP-26-C100 firmy Alfa Laval / Nirex. 35

Analiza wpływu parametrów eksploatacyjnych wpływających na wydajność wyparowników podciśnieniowych. 40

Zależność wydajności produkowanej wody słodkiej od

zanieczyszczenia powierzchni wymiany ciepła. 40

Zależność wydajności produkowanej wody słodkiej od

temperatury wody grzewczej. 43

Zależność wydajności produkowanej wody słodkiej od wielkości próżni. 48

Zależność wydajności produkowanej wody słodkiej od natężenia przepływu wody grzewczej. 53

Zależność wydajności produkowanej wody słodkiej od

temperatury wody zasilającej. 56

Wnioski. 57

Wstęp i cel pracy.

Zapotrzebowanie na wodę słodką na statkach rosło wraz z rozwojem techniki, zwiększaniem tonażu statków oraz ze zwiększaniem się czasu przebywania statków na morzu bez zawijania do portów.

Problem wody słodkiej wymusił na konstruktorach przeniesienie procesu produkcji wody słodkiej na jednostki pływające, co w rezultacie przyniosło wymierne korzyści i oszczędności dla armatorów. Rezultatem prac konstruktorskich były wyparowniki.

Na statku około 10÷20 % nośności statku zajęte są przez wodę, paliwo i inne produkty ropopochodne. Zastosowanie wyparowników pozwoliło na zaoszczędzenie przestrzeni statku i przeznaczenie jej na przestrzeń ładunkową, co w konsekwencji przyniosło następne korzyści.

Celem niniejszej pracy jest zbadanie współzależności istniejących pomiędzy czynnikami eksploatacyjnymi a wydajnością wyparownika. Praca ta może być przydatna kadrze obsługującej wyparowniki w celu optymalnego wykorzystania wyparowników a co za tym idzie podniesienia ich sprawności oraz wydłużenia okresu przydatności urządzenia.

2 Podstawowe wiadomości o wyparownikach. [5]

2.1 Cel stosowania wyparowników.

Wyparownik jest wymiennikiem ciepła, w którym następuje usuwanie z wody, przez jej odparowywanie, rozmaitego rodzaju zanieczyszczeń, najczęściej soli. Na statkach można w wyparownikach oczyszczać w ten sposób wodę morską, produkując z niej wodę słodką dla celów technicznych, by na przykład uzupełnić straty w obiegu parowo-wodnym, lub dla celów sanitarnych. Stosuje się też oczyszczanie wody słodkiej, służącej na przykład do zasilania kotłów parowych, przed podaniem jej do kotła, co w potocznym języku określa się jako "urabianie" wody zasilającej. W wyparownikach okrętowych produkuje się również z wody słonej wodę do celów konsumpcyjnych, lecz woda otrzymywana w ten sposób musi być jeszcze poddana dodatkowym procesom uzdatniania.

Wyparowniki w siłowniach okrętowych mogą ponadto służyć przygotowywaniu wody destylowanej do celów specjalnych, np. do uzupełniania elektrolitów w akumulatorach.

2.2 Rodzaje wyparowników.

Jak wspomniano, proces oczyszczania wody w wyparownikach odbywa się przez jej odparowanie. Następuje ono wskutek dostarczenia z zewnątrz energii cieplnej i w zależności od rodzaju tej energii wyparowniki dzieli się na: -parowe (ogrzewane parą świeżą lub wylotową),

-wodne (ogrzewane wodą wylotową z chłodzenia silnika głównego),

-elektryczne. Ze względu na sposób pracy rozróżnia się wyparowniki:

-wrzące,

-ekspansyjne,

-sprężarkowe.

Ze względu z kolei na ilość stopni wyparowniki dzieli się na:

-jednostopniowe i wielostopniowe.

Parę wyprodukowaną w wyparowniku określa się jako „parę wtórną" w odróżnieniu od pary „pierwotnej", służącej do ogrzewania wyparownika. Nazwa „para pierwotna" stosowana jest zwyczajowo również i w odniesieniu do pary produkowanej w wyparownikach o innym niż parowy rodzaju ogrzewania (elektryczne, wodne).

Ze względu na ciśnienie uzyskiwanej pary wtórnej podczas procesu odparowywania, wyparowniki dzieli się na:

— nadciśnieniowe,

— podciśnieniowe, zwane też próżniowymi.

Te ostatnie stosuje się wówczas, gdy maksymalna, możliwa do uzyskania temperatura podgrzania wody nie przekracza 100 °C, a praktycznie jest od niej znacznie niższa. Instalacje wyparowników próżniowych są bardziej skomplikowane niż wyparowników nadciśnieniowych, gdyż wymagają dodatkowych urządzeń, zapewniających utrzymanie w przestrzeni odparowania odpowiedniego stopnia próżni. Dlatego też stosuje się je najczęściej tam, gdzie względy ekonomicznej gospodarki siłowni przemawiają za wykorzystaniem źródła ciepła o niewysokiej temperaturze (np. woda wylotowa z instalacji chłodzenia silnika głównego, para wylotowa z maszyn pomocniczych, para z upustu regeneracyjnego niskiego ciśnienia turbiny głównej).

W budowanych współcześnie parowych siłowniach okrętowych z głównym napędem turbiną, czynnikiem grzewczym w instalacji wyparownika jest najczęściej para o niskim ciśnieniu, pobierana z jednego z końcowych zaczepów regeneracyjnych turbiny, z tym, że wyparownik może być zarówno typu nadciśnieniowego, jak i podciśnieniowego.

We współczesnych siłowniach z napędem tłokowymi silnikami spalinowymi prawie wyłącznie używa się wyparowników podciśnieniowych, podgrzewanych wodą z obiegu chłodzenia silnika głównego. Spotyka się również niekiedy rozwiązania z możliwością stosowania ogrzewania parą z kotłów pomocniczego i utylizacyjnego.

Produkowanie pary wtórnej może odbywać się następującymi sposobami:

— w wyparownikach typu wrzącego,

— w wyparownikach typu ekspansyjnego.

Oba typy wyparowników mogą być przepływowe lub obiegowe.

W wyparowniku typu wrzącego elementem grzejnym są baterie grzewcze złożone z rur lub z segmentów płytowych (w wyparownikach z płytowymi wymiennikami ciepła). Czynnik grzewczy (para lub woda w wyparowniku utylizacyjnym) doprowadzony jest rurociągiem a (rys.1), do elementów grzewczych, omywanych przez wodę zasilającą wyparownik (najczęściej wodę słoną, zaburtową). W wyniku ogrzewania woda w wyparowniku częściowo odparowuje i para wtórna, przewodem c, dopływa do skraplacza, gdzie jest

skraplana, a skropliny (destylat) pompą skroplinową 4 doprowadzane są do zbiornika.

Woda zasilająca po częściowym odparowaniu zostaje odprowadzona z wyparownika pompą solankową 3 (stopień zasolenia wody zasilającej zwiększa się podczas procesu odparowania).

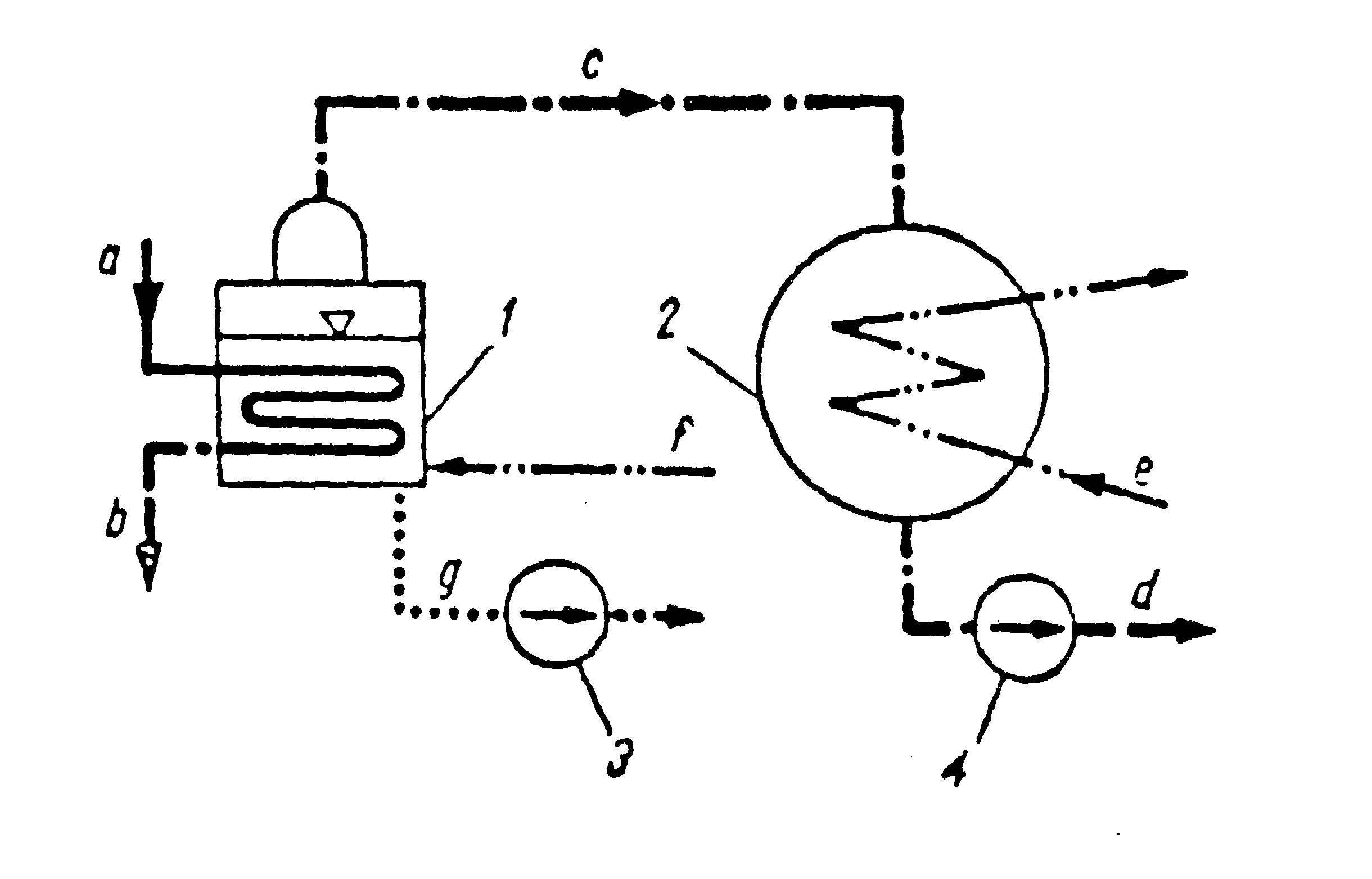

Rys.1 Schemat instalacji destylacyjnej z wyparownikiem typu powierzchniowego;

1- parownik (bateria wrzenia), 2- skraplacz, 3- pompa solanki, 4- pompa skroplin (destylatu); a- para pierwotna (grzewcza), b- skropliny pary grzewczej, c- para wtórna, d- skropliny destylatu, e- woda słona (chłodzenie skraplacza), f- woda zasilania wyparownika, g- solanka.

Schemat instalacji destylacyjnej z wyparownikiem ekspansyjnym przedstawia rysunek 2. Woda zasilająca, w tym przypadku zaburtowa, podawana jest pompą 4 do podgrzewacza 1 pod pewnym ciśnieniem p1 . W podgrzewaczu typu powierzchniowego (rurowym lub płytowym) woda zasilająca podgrzana jest przepływającym czynnikiem grzewczym (gorącą wodą lub parą) do temperatury t1, która powinna przewyższać od 4 do 10 °C temperaturę nasycenia parowania t2, odpowiadającą ciśnieniu p2 panującemu w komorze ekspansyjnej (właściwym wyparowniku) 2.

Tak podgrzana woda przepływa rurociągiem b do komory ekspansyjnej 2, przechodząc przez urządzenie dławiące 8. Ponieważ w komorze panuje ciśnienie p2<p1, więc nadmiar ciepła zawarty w tzw. wodzie przegrzanej (w stosunku do ciśnienia p2) powoduje jej częściowe odparowanie, Wytworzona w ten sposób para wtórna dostaje się rurociągiem d do skraplacza 3, skąd pompa skroplinowa 5 odprowadza destylat do odpowiedniego zbiornika, solanka natomiast zostaje z instalacji destylacyjnej ekspansyjno-przepływowej usunięta za burtę pompą solankową 7.

Ponieważ w czasie przepływu przez komorę ekspansyjną odparowaniu podlega bardzo nieznaczna ilość wody zasilającej (0,6÷1,5%), usuwanie za burtę 98,5÷99,4% ilości wody podgrzanej do temperatury wrzenia w ciśnieniu p2 stanowi poważną stratę energii cieplnej, doprowadzanej do podgrzewacza 1.

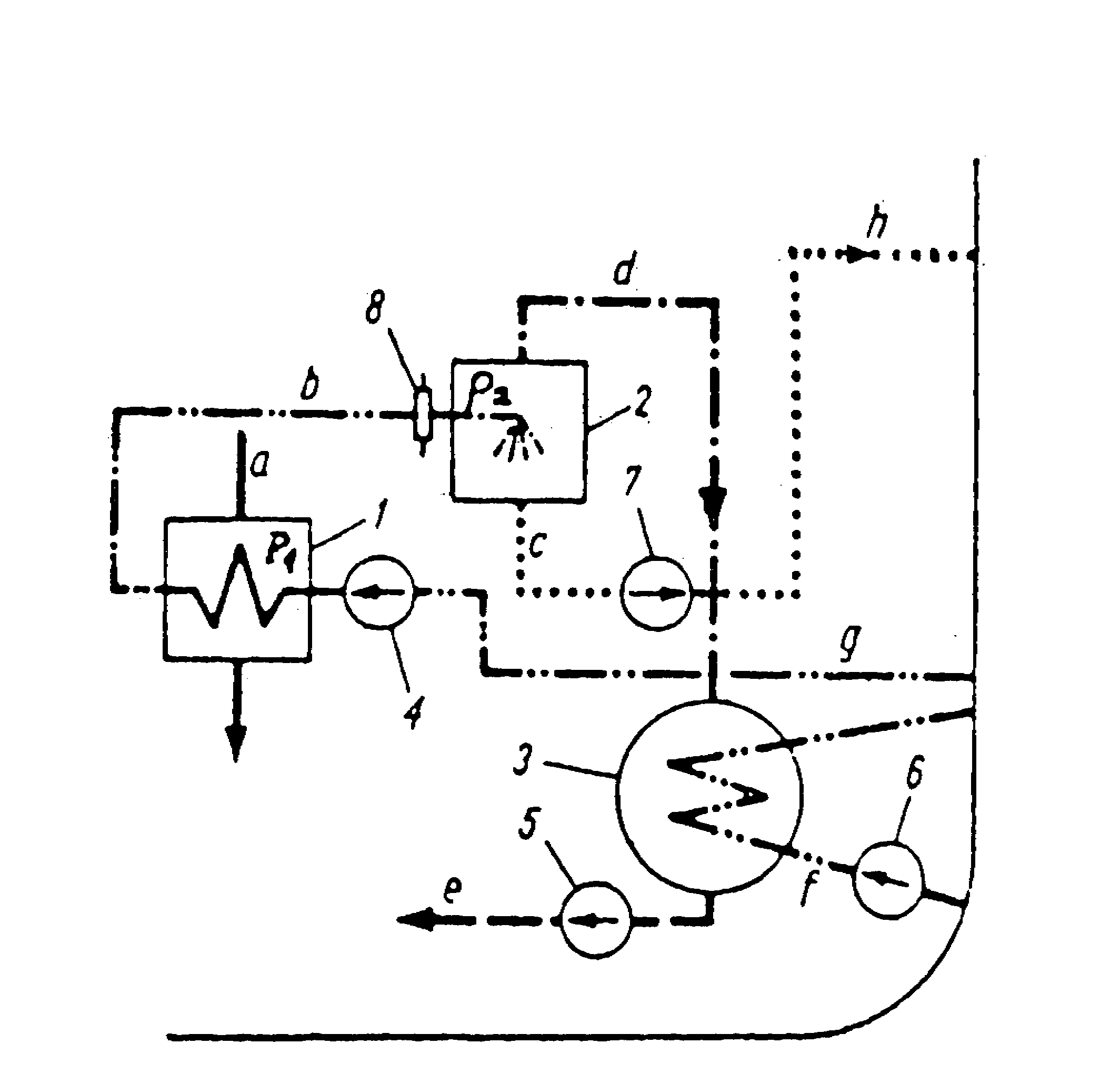

Rys.2 Schemat instalacji destylacyjnej z wyparownikiem ekspansyjnym; 1- podgrzewacz, 2- komora ekspansyjna, 3- skraplacz, 4- pompa obiegowa wody zasilającej, 5- pompa skroplinowa, 6- pompa wody chłodzącej skraplacz, 7- pompa solankowa, 8- urządzenie dławiące; a- czynnik grzewczy, b- podgrzana woda zasilająca, c- solanka, d- para wtórna, e- skropliny (destylat), f- woda chłodząca, g- woda zasilająca, h- wylot za burtę.

Chcąc zatrzymać część tej energii, stosuje się instalację ekspansyjno-obiegową, w której część podgrzanej wody, pozostałej po procesie odparowania skierowuje się ponownie z komory ekspansyjnej do podgrzewacza i dalej do powtórnego odparowania.

Ze względu na wielokrotność odparowywania wody zasilającej rozróżnia się wyparowniki jedno- i wielostopniowe (w praktycznych rozwiązaniach spotyka się dwu, a najwyżej czterostopniowe układy).

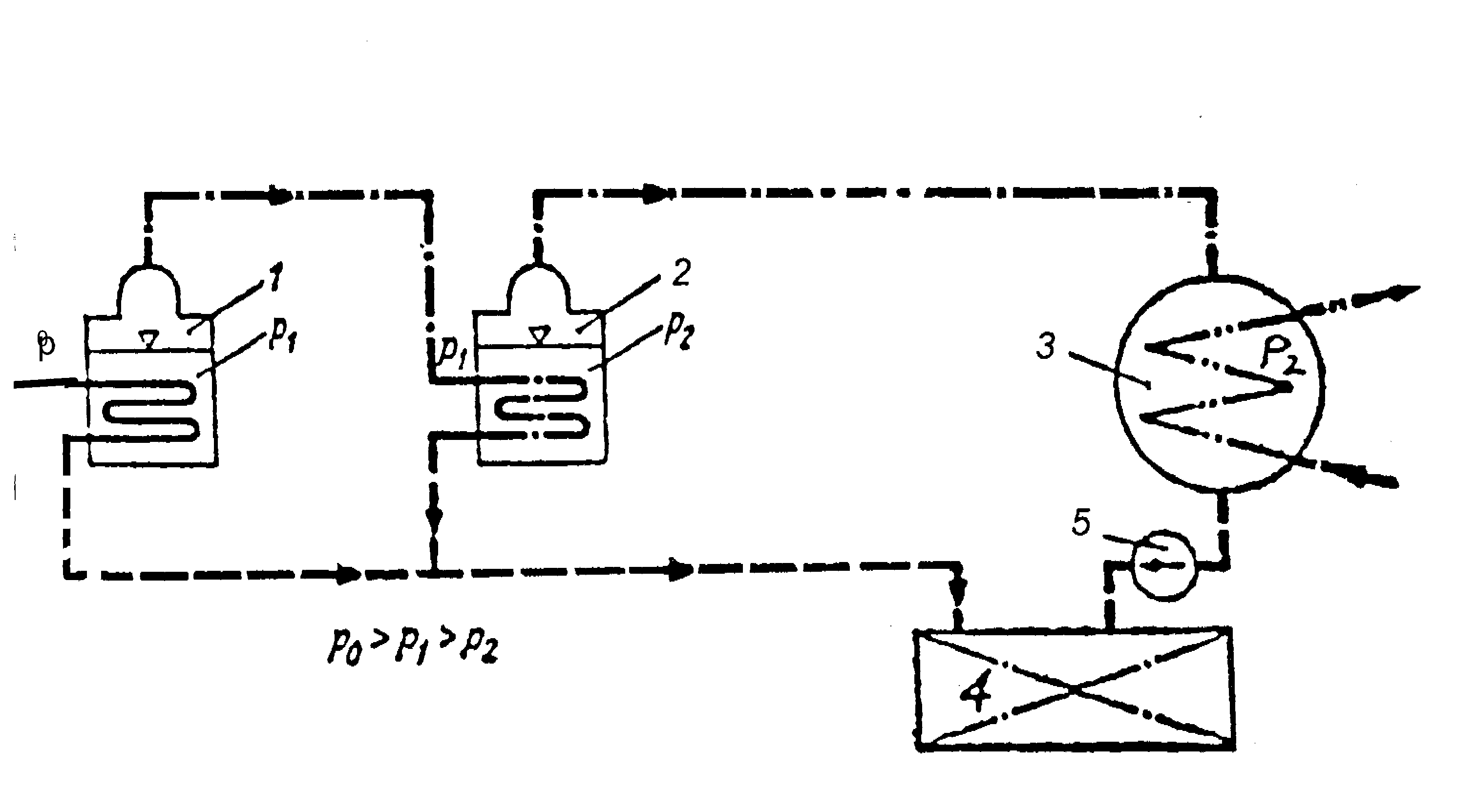

Schemat instalacji jednostopniowej został przedstawiony na rysunku 2 natomiast uproszczony schemat dwustopniowej instalacji destylacyjnej ilustruje rysunek 3.

W instalacji tego typu parę wytworzoną w I stopniu wyparownika czyli parę wtórną, kieruje się do wyparownika II stopnia, gdzie służy jako para grzewcza.

W siłowniach z głównymi tłokowymi silnikami wysokoprężnymi stosuje się instalacje destylacyjne z wyparownikiem wykorzystującym ciepło odpadowe wody słodkiej chłodzącej silnik. Urządzenia tego typu produkują parę o bardzo niskich parametrach ze względu na niską temperaturę maksymalną czynnika grzewczego (70÷85 °C) i z tej racji wyparowniki wodne omawianego typu określa się również jako wyparowniki próżniowe.

Rys.3 Schemat dwustopniowej instalacji destylacyjnej; 1- wyparownik I stopnia, 2- wyparownik II stopnia, 3- skraplacz, 4- zbiornik skroplin, 5- pompa skroplinowa.

2.3 Teoretyczne podstawy pracy wyparowników podciśnieniowych.

Zagadnienie to można rozpatrzyć na podstawie prostej jednostopniowej instalacji wyparownika podciśnieniowego ogrzewanego wodą wylotową z chłodzenia silnika głównego.

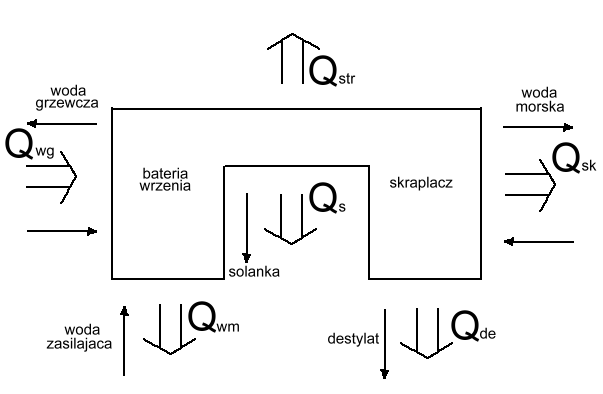

Rys.4 Schemat ideowy jednostopniowej instalacji

wyparownika podciśnieniowego ogrzewanego wodą wylotową.

Gdzie:

Qd − ciepło doprowadzone do wyparownika [kW],

Qodp − ciepło odprowadzone z wyparownika [kW],

Qwg − ciepło wody grzewczej doprowadzonej do wyparownika [kW],

Qwm − ciepło wody morskiej (zasilającej) doprowadzonej do

wyparownika [kW],

Qs − ciepło solanki odprowadzonej z wyparownika [kW],

Qde − ciepło destylatu odprowadzone z wyparownika [kW],

Qsk − ciepło wody morskiej chłodzącej skraplacz odprowadzone z

wyparownika [kW],

m'wg − masowe natężenie przepływu wody grzewczej [kg/s],

m'wz − masowe natężenie przepływu wody zasilającej (morskiej) [kg/s],

m'wm − masowe natężenie przepływu wody morskiej chłodzącej

skraplacz [kg/s],

m's − masowe natężenie przepływu solanki [kg/s],

m'de − masowe natężenie przepływu destylatu [kg/s],

cwm − ciepło właściwe wody morskiej [kJ/kg °C],

cws − ciepło właściwe wody słodkiej [kJ/kg °C],

cs − ciepło właściwe solanki [kJ/kg °C],

twg1 − temperatura wody grzewczej na wlocie do wyparownika [°C],

twg2 − temperatura wody grzewczej na wylocie z wyparownika [°C],

twz − temperatura wody zasilającej na wlocie do wyparownika [°C],

ts − temperatura solanki na wylocie z wyparownika [°C],

tde − temperatura destylatu na wylocie z wyparownika [°C],

tsk1 − temperatura wody morskiej (chłodzącej) na wlocie do

wyparownika [°C],

tsk2 − temperatura wody morskiej (chłodzącej) na wylocie z

wyparownika [°C],

tpow − temperatura powietrza otaczającego [°C],

tk − temperatura ściany zewnętrznej kadłuba wyparownika [°C],

Fk − powierzchnia ściany zewnętrznej kadłuba wyparownika [m2],

kpr − współczynnik promieniowania ściany zewnętrznej kadłuba

wyparownika [kW/m2K]

α − współczynnik wnikania (oddawania) ciepła do ścianki kadłuba do

otaczającego powietrza [kW/m2K].

4

10

Wyszukiwarka

Podobne podstrony:

Zakład Maszyn i Urządzeń Okrętowych7 (2)

Zakład Maszyn i Urządzeń Okrętowych7

Zakład Maszyn i Urządzeń Okrętowych3

Zakład Maszyn i Urządzeń Okrętowych1

Zakład Maszyn i Urządzeń Okrętowych2 (2)

Zakład Maszyn i Urządzeń Okrętowych6 (2)

Zakład Maszyn i Urządzeń Okrętowych5 (2)

Wyparownik - Zakład Maszyn i Urządzeń Okrętowych13, WILK MORSKI, WIEDZA, MASZYNY I URZĄDZENIA OKRĘTO

Zakład Maszyn i Urządzeń Okrętowych4 (2)

sprawozdanie z ćwiczenia nr1-MiUO, AM Gdynia, Maszyny i urzadzenia okretowe, Labolatorium

biznes plan na zakup maszyn i urzadzen dla zakladu masarskiego H6DJMGM4JMOC55HPNV7GNUJNROYBS5LPWAC

Cebula Mariusz Maszyny i urządzenia najczęściej stosowane w zakładach stolarskich Przepisy BHP

operator maszyn i urzadzen do obrobki plastycznej 812[01] o1 04 u

mechanik maszyn i urzadzen drogowych 833[01] z1 01 n

operator maszyn i urzadzen odlewniczych 812[03] z1 02 u

więcej podobnych podstron