Nr ćwicz. 102 |

Data 20.03.03 |

Paweł Matuszak |

wydział elektryczny |

Semestr II |

E9 1 |

mgr Janusz Rzeszutek |

przygotowanie: |

wykonanie: |

ocena: |

||

Wyznaczanie modułu sztywności metodą dynamiczną

Do wyznaczania modułu sztywności metodą dynamiczną używamy cienkiego pręta lub drutu, przymocowanego górnym końcem do uchwytu. Na dolnym końcu zawieszony jest wibrator, zbudowany z dwóch skrzyżowanych prętów z kołkami umożliwiającymi zakładanie dodatkowych obciążeń.

Gdy wibrator zostanie skręcony o pewien kąt, w drucie wystąpi moment sił sprężystości, w skutek których wibrator będzie się poruszał ruchem harmonicznym o okresie:

![]()

gdzie I0 - moment bezwładności; D - moment kierujący

Moment kierujący obliczamy z równania:

![]()

(*) gdzie l - długość drutu; r - promień drutu

Aby wyeliminować nieznany moment bezwładności nieobciążonego wibratora zauważamy, że po obciążeniu wibratora dodatkową masą jego moment bezwładności zwiększy się o I1, a okres drgań będzie wynosił:

![]()

Po podstawieniu otrzymujemy:

![]()

Porównując powyższe równanie z (*) otrzymujemy:

![]()

Przy czym I1 dla k ciężarków uzyskujemy ze wzoru

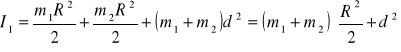

![]()

gdzie mk - masa ciężarka k; dk - odległość osi ciężarka k od osi wibratora

Ik jest momentem bezwładności pojedynczego ciężarka k, i dla walca wynosi:

![]()

gdzie R - promień walca

Stąd, dla dwóch równo oddalonych ciężarków otrzymujemy wzór:

Pomiary i obliczenia

Mierzymy długość drutu l:

l = 1,642 [m] ∆l=0,001 [m]

Następnie dokonujemy 10 pomiarów średnicy drutu x = 2r:

L.p. |

x=2r [mm] |

1 |

1,00 |

2 |

1,00 |

3 |

1,00 |

4 |

1,05 |

5 |

1,00 |

6 |

1,00 |

7 |

1,00 |

8 |

1,05 |

9 |

1,00 |

10 |

1,00 |

Pomiary nr 4 i nr 8 różnią się o 0,05 mm, tj. o wartość błędu systematycznego wynikającego z dokładności odczytu. Dlatego też możemy przyjąć x = 1,00 mm i nie stosować teorii błędów przypadkowych dla tego pomiaru.

![]()

0,50 [mm] = 0,0005 [m]

∆x = 0,05 [mm] = 0,00005 [m]

![]()

[m]

Wyznaczamy masę oraz średnicę i promień ciężarków:

m1 = 94,19 [g] = 0,09419 [kg]

m2 = 91,28 [g] = 0,09128 [kg]

∆m = 0,01 [g] = 0,00001 [kg]

X = 2R = 32,2 [mm] = 0,0322 [m]

∆X = 0,05 [mm] = 0,00005 [m]

![]()

[m]

![]()

[m]

Mierzymy odległości kołków wibratora od jego środka:

d1 = 0,05015 [m]

d2 = 0,1014 [m]

d3 = 0,15 [m]

∆d = 0,00005 [m]

Liczymy momenty bezwładności poszczególnych układów wraz z błędem według wzoru:

![]()

położenie ciężarków [m] |

I |

∆I |

d1 = 0,05015 |

0,0004905 |

0,0000011 |

d2 = 0,1014 |

0,0019313 |

0,0000026 |

d3 = 0,15 |

0,0041971 |

0,0000034 |

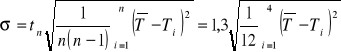

Następnie mierzymy czas 10 okresów drgań dla obciążenia wstępnego i ciężarków umieszczonych kolejno w położeniach d1 d2 d3 oraz liczymy okres średni i odchylenie standardowe średniej arytmetycznej według wzorów:

![]()

przyjmując ![]()

[s] oraz współczynnik Studenta - Fishera dla 4 prób tn = 1,3

Obciążenie wstępne:

Numer próby |

t = 10 T0 [s] |

T0= t / 10 [s] |

1 |

46,00 |

4,6 |

2 |

46,00 |

4,6 |

3 |

45,91 |

4,591 |

4 |

45,90 |

4,59 |

![]()

= 4,59525 ≈ 4,5953 [s]

σ0 = 0,003575 ≈ 0,0036 [s]

poł. ciężarków w d1 = 0,05015 [m]:

Numer próby |

t = 10 T1 [s] |

T1= t / 10 [s] |

1 |

50,16 |

5,016 |

2 |

49,90 |

4,99 |

3 |

49,91 |

4,991 |

4 |

49,97 |

4,997 |

![]()

= 4,9985 ≈ 4,999 [s]

σ1 = 0,007845 ≈ 0,008 [s]

poł. ciężarków w d2 = 0,1014 [m]:

Numer próby |

t = 10 T2 [s] |

T2= t / 10 [s] |

1 |

60,13 |

6,013 |

2 |

60,31 |

6,031 |

3 |

60,12 |

6,012 |

4 |

60,33 |

6,033 |

![]()

= 6,02225 ≈ 6,022 [s]

σ2 = 0,007342 ≈ 0,008 [s]

poł. ciężarków w d3 = 0,15 [m]:

Numer próby |

t = 10 T3 [s] |

T3= t / 10 [s] |

1 |

73,72 |

7,372 |

2 |

74,15 |

7,415 |

3 |

73,59 |

7,359 |

4 |

73,78 |

7,378 |

![]()

= 7,381 [s]

σ3 = 0,01561 ≈ 0,016 [s]

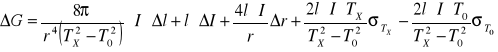

Liczymy moduły skręcania dla poszczególnych przypadków i ich błędy:

położenie ciężarków [m] |

G [Nm-1 rad-1] |

∆G [Nm-1 rad-1] |

d1 = 0,05015 |

8,04 * 1010 |

1,80 * 1010 |

d2 = 0,1014 |

8,09 * 1010 |

1,74 * 1010 |

d3 = 0,15 |

7,98 * 1010 |

1,73 * 1010 |

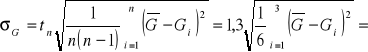

Średni moduł sprężystości:

![]()

= 8,0356 *1010 ≈ 8,04 *1010 [Nm-1rad-1]

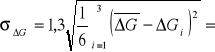

Odchylenie standardowe średniej arytmetycznej modułu sprężystości:

0,03989 *1010 ≈ 0,04 *1010 [Nm-1rad-1]

Średni błąd modułu sprężystości:

![]()

= 1,7566 *1010 ≈ 1,76 *1010 [Nm-1rad-1]

Odchylenie standardowe średniej arytmetycznej błędu modułu sprężystości:

0,01177 *1010 ≈ 0,029 *1010 [Nm-1rad-1]

Ostatecznie: G = ( 8,04 ±1,76 ) *1010 [Nm-1rad-1]

Moduł sprężystości stali odczytany z tablic: G = 8,15 *1010 [Nm-1rad-1]

Wnioski

Dokonany pomiar jest zgodny z odczytem z tablic fizycznych.

Wysoka wartość błędu spowodowana jest w głównej mierze tym, że stosunek błędu pomiaru promienia przekroju druta do wyliczonego średniego promienia jest duży. Uwidacznia się to w szczególności, iż we wzorze na moduł sztywności używamy wartości promienia podniesionej do czwartej potęgi, co powoduje wzrost wagi tego błędu.

Wyszukiwarka

Podobne podstrony:

Lab fiz 304, Polibuda, II semestr, Fizyka laboratoria, Fizyka laborki sem.1

Lab fiz 104, Polibuda, II semestr, Fizyka laboratoria, Fizyka laborki sem.1

Lab fiz 301, Polibuda, II semestr, Fizyka laboratoria, Fizyka laborki sem.1

Lab fiz 100, Polibuda, II semestr, Fizyka laboratoria, Fizyka laborki sem.1

Lab fiz 101, Polibuda, II semestr, Fizyka laboratoria, Fizyka laborki sem.1

lab 1, Politechnika Poznańska ZiIP, II semestr, Fizyka, laborki fiza

Lab fiz 302, Politechnika Poznańska ZiIP, II semestr, Fizyka, laborki fiza, wszystkie laboratoria z

Lab fiz 101, Politechnika Poznańska ZiIP, II semestr, Fizyka, laborki fiza, wszystkie laboratoria z

Lab fiz 104, Politechnika Poznańska ZiIP, II semestr, Fizyka, laborki fiza, wszystkie laboratoria z

Lab fiz 206, Politechnika Poznańska ZiIP, II semestr, Fizyka, laborki fiza, wszystkie laboratoria z

Lab fiz 303, Politechnika Poznańska ZiIP, II semestr, Fizyka, laborki fiza, wszystkie laboratoria z

kationy, Polibuda, II semestr, fizyka, FIZA, lab, Chemia laborki, chemia ogolna nie organiczna

308t, Polibuda, II semestr, Fizyka laboratoria, Fizyka- laboratoria, Laborki- inne2

Chemia mat. bud, Polibuda, II semestr, fizyka, FIZA, lab, Chemia laborki, 1sem.chemia.laborki, Chemi

sciaga na egzmin, Polibuda, II semestr, fizyka, FIZA, lab, Chemia laborki, 1sem.chemia.laborki

sprawko z osadów, Polibuda, II semestr, fizyka, FIZA, lab, Chemia laborki, chemia ogolna nie organic

6!!!!!!!!!, Polibuda, II semestr, fizyka, FIZA, lab, Chemia laborki

hydroliza, Polibuda, II semestr, fizyka, FIZA, lab, Chemia laborki, 1sem.chemia.laborki, Chemia - I

więcej podobnych podstron