star266216

216 Naprawa samochodu terenowego STAR 266

216 Naprawa samochodu terenowego STAR 266

Tablica 12.5.

Wymiary nominalne i dopuszczalne zużycie cylindrów i tłoczków

|

Wymiar | ||

|

Nazwa |

nominalny mm |

dopuszczalny (zużycie) mm |

|

Średnica wewnętrzna cylindra hamulcowego kół przednich |

0 50,8 |

0 50,95 |

|

Średnica wewnętrzna cylindra hamulcowego kół środkowych i tylnych |

0 44,45 |

0 44,60 |

|

Średnica tłoczka kół przednich |

0 50,75 |

0 50,70 |

|

Średnica tłoczka kół środkowych i tylnych |

0 44,40 |

0 44,35 |

na nowe. Sprężyna powinna zachować swoją charakterystykę. Nie przewiduje się naprawy części cylindra hamulcowego. W przypadku zużycia, należy część wymienić na nową.

Przy montażu cylindra hamulcowego zachować następujące warunki:

—- przed montażem wszystkie części wewnętrzne zwilżyć przez zanurzenie w płynie hamulcowym DA1

•— minimalna szczelina tulei sprężystej 3 wciśniętej do korpusu cylindra 0,05 mm

— sprężynę 8 połączyć z tłoczkiem gumowym 6 przez zagięcie końców pierścienia ustalającego

— na brzegi tulei rozprężnej 3 od strony zewnętrznej nałożyć smar grafitowany wg PN--59/c-961 i 53.

Po zmontowaniu cylinder hamulcowy należy sprawdzić na szczelność płynem DA1 pod ciśnieniem 200+10 kG?cm2. W okresie 60 sekund wymagana jest całkowita szczelność.

12.5.3. Naprawa szczęk hamulcowych

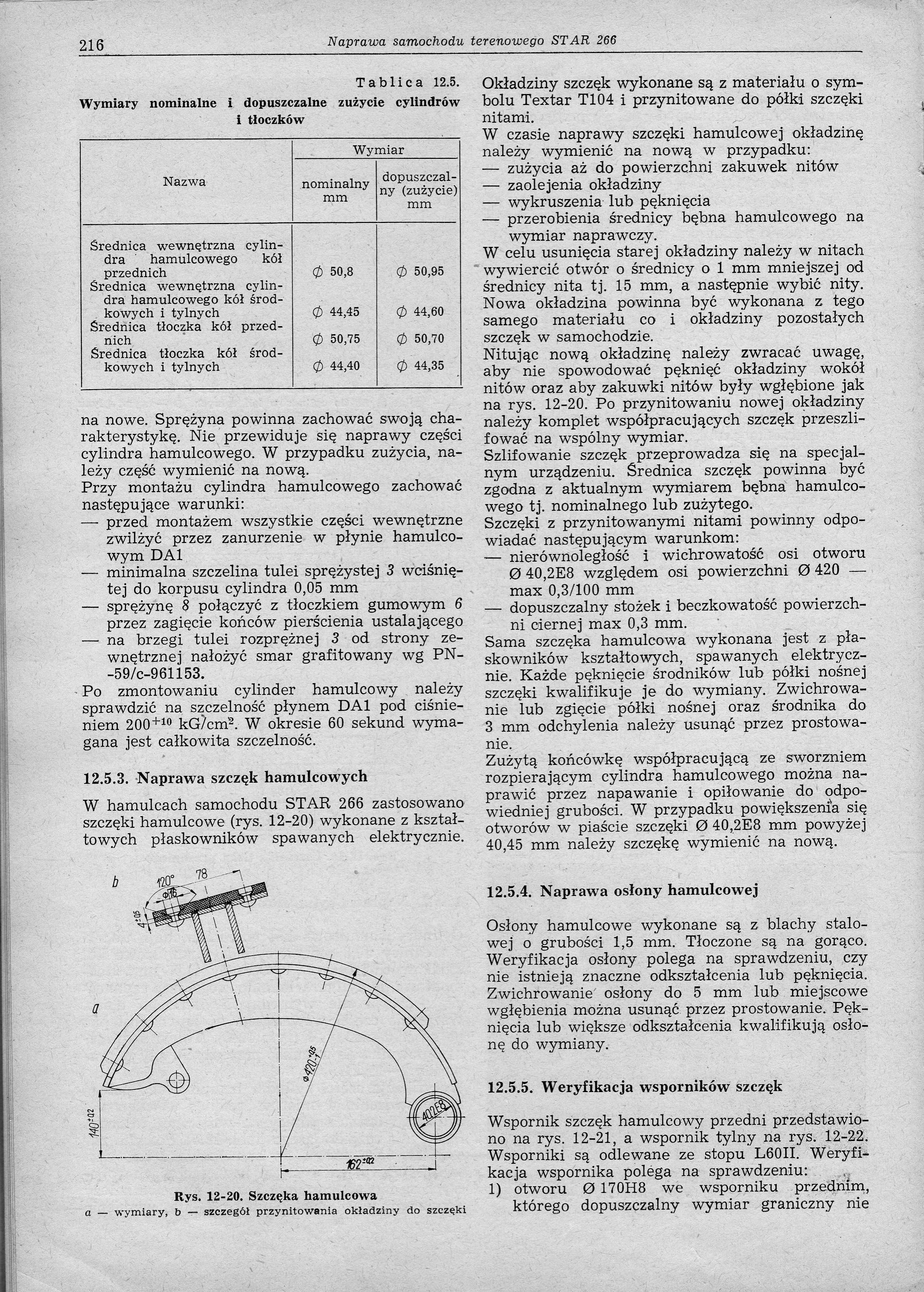

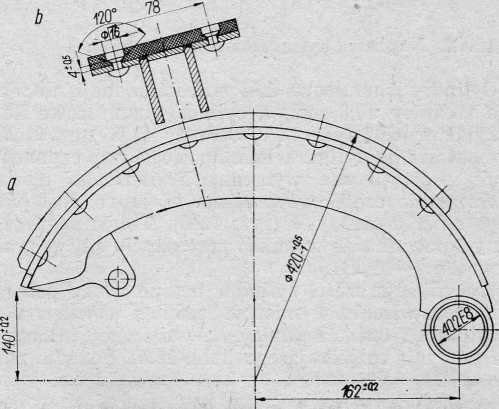

W hamulcach samochodu STAR 266 zastosowano szczęki hamulcowe (rys. 12-20) wykonane z kształtowych płaskowników spawanych elektrycznie.

Rys. 12-20. Szczęka hamulcowa

a — wymiary, b — szczegół przynitowania okładziny do szcząki

Okładziny szczęk wykonane są z materiału o symbolu Textar T104 i przynitowane do półki szczęki nitami.

W czasie naprawy szczęki hamulcowej okładzinę należy wymienić na nową w przypadku:

— zużycia aż do powierzchni zakuwek nitów

— zaolejenia okładziny

— wykruszenia lub pęknięcia

— przerobienia średnicy bębna hamulcowego na wymiar naprawczy.

W celu usunięcia starej okładziny należy w nitach wywiercić otwór o średnicy o 1 mm mniejszej od średnicy nita tj. 15 mm, a następnie wybić nity. Nowa okładzina powinna być wykonana z tego samego materiału co i okładziny pozostałych szczęk w samochodzie.

Nitując nową okładzinę należy zwracać uwagę, aby nie spowodować pęknięć okładziny wokół nitów oraz aby zakuwki nitów były wgłębione jak na rys. 12-20. Po przynitowaniu nowej okładziny należy komplet współpracujących szczęk przeszli-fować na wspólny wymiar.

Szlifowanie szczęk przeprowadza się na specjalnym urządzeniu. Średnica szczęk powinna być zgodna z aktualnym wymiarem bębna hamulcowego tj. nominalnego lub zużytego.

Szczęki z przynitowanymi nitami powinny odpowiadać następującym warunkom:

— nierównoległość i wichrowatość osi otworu 0 40,2E8 względem osi powierzchni 0 420 — max 0,3/100 mm

— dopuszczalny stożek i beczkowatość powierzchni ciernej max 0,3 mm.

Sama szczęka hamulcowa wykonana jest z płaskowników kształtowych, spawanych elektrycznie. Każde pęknięcie środników lub półki nośnej szczęki kwalifikuje je do wymiany. Zwichrowanie lub zgięcie półki nośnej oraz środnika do 3 mm odchylenia należy usunąć przez prostowanie.

Zużytą końcówkę współpracującą ze sworzniem rozpierającym cylindra hamulcowego można naprawić przez napawanie i opiłowanie do odpowiedniej grubości. W przypadku powiększenia się otworów w piaście szczęki 0 40,2E8 mm powyżej 40,45 mm należy szczękę wymienić na nową.

12.5.4. Naprawa osłony hamulcowej

Osłony hamulcowe wykonane są z blachy stalowej o grubości 1,5 mm. Tłoczone są na gorąco. Weryfikacja osłony polega na sprawdzeniu, czy nie istnieją znaczne odkształcenia lub pęknięcia. Zwichrowanie osłony do 5 mm lub miejscowe wgłębienia można usunąć przez prostowanie. Pęknięcia lub większe odkształcenia kwalifikują osłonę do wymiany.

12.5.5. Weryfikacja wsporników szczęk

Wspornik szczęk hamulcowy przedni przedstawiono na rys. 12-21, a wspornik tylny na rys. 12-22. Wsporniki są odlewane ze stopu L60II. Weryfikacja wspornika polega na sprawdzeniu:

1) otworu 0 170H8 we wsporniku przednim, którego dopuszczalny wymiar graniczny nie

Wyszukiwarka

Podobne podstrony:

star266192 192 Naprawa samochodu terenowego STAR 266 Tablica 11.1. Wymiary zasadniczych części mecha

star266068 68 Naprawa samochodu terenowego STAR 266 68 Naprawa samochodu terenowego STAR 266 1 — tar

star266072 72 Naprawa samochodu terenowego STAR 266 W przypadku zużycia pierścieni ciernych tłumika

star266082 82 Naprawa samochodu terenowego STAR 266 1, 19, 41 — pokrywa, 2, 28 — uszczelka, 3, 58 —

star266086 86 Naprawa samochodu terenowego STAR 266 86 Naprawa samochodu terenowego STAR 266 4.6.1.4

star266090 90 Naprawa samochodu terenoioego STAR 266 90 Naprawa samochodu terenoioego STAR 266 Rys.

star266096 96 Naprawa samochodu terenowego STAR 266 cia się o pokrywę w kierunku odbioru napędu. Poz

star266102 102 Naprawa samochodu terenowego STAR 266 102 Naprawa samochodu terenowego STAR 266 Rys.

star266104 104 Naprawa samochodu terenowego STAR 266 104 Naprawa samochodu terenowego STAR 266 1 Rys

star266108 108 Naprawa samochodu terenowego STAR 266 wałków: napędowego, tylnego, środkowego i prz

star266124 124 Naprawa samochodu terenowego STAR 266 wykonać w stosunku wagowym 5% katalizatora, 95°

star266126 126 Naprawa samochodu terenowego STAR 266 Założyć podkładki regulacyjne, posmarować obydw

star266128 128 Naprawa samochodu terenowego STAR 266 Unosząc ostrożnie sprzęgła przesuwne wałka napę

star266144 144 Naprawa samochodu terenowego STAR 266 nierzy rur nośnych pochwy przykręcone są czopy

star266148 148 Naprawa samochodu terenowego STAR 266 Niedomagania mostów napędowych i sposoby ich us

star266150 150 Naprawa samochodu terenowego STAR 266 2. Wykręcić korek cylindra wr

star266152 152 Naprawa samochodu terenowego STAR 266 152 Naprawa samochodu terenowego STAR 266 4)

więcej podobnych podstron