instalacje153

7. ZASTOSOWANIA SILNIKÓW SKOKOWYCH 186

Sprzężenie zwrotne prędkościowe, dzięki sygnałowi napięcia proporcjonalnemu do prędkości obrotowej wirnika silnika skokowego, zapewnia stałe przyspieszenie aż do osiągnięcia prędkości optymalnej. Innymi słowy, zapewnia ono optymalizację parametrów dynamicznych silnika.

Jednakże w znanych zastosowaniach wymagane jest sprzężenie położeniowe. Aby otrzymać optymalną częstotliwość impulsów, silnik pracuje przez pewien czas z udziałem sprzężenia prędkościowego, gdy błąd położenia jest większy od jednego skoku. Kiedy sygnał błędu spadnie poniżej tego progu, brama w układzie logicznym przeciwdziała dalszemu przesyłaniu impulsów, co powoduje zatrzymanie się wirnika.

Sprzężenie położeniowe i komparator błędu mają typową budowę. Przy zastosowaniu tego układu silnik na częstotliwość 500 skoków/s może pracować z częstotliwością 2000 skoków/s i autor pracy [133] spodziewa się, że mogą być osiągane częstotliwości 5000 skoków/s.

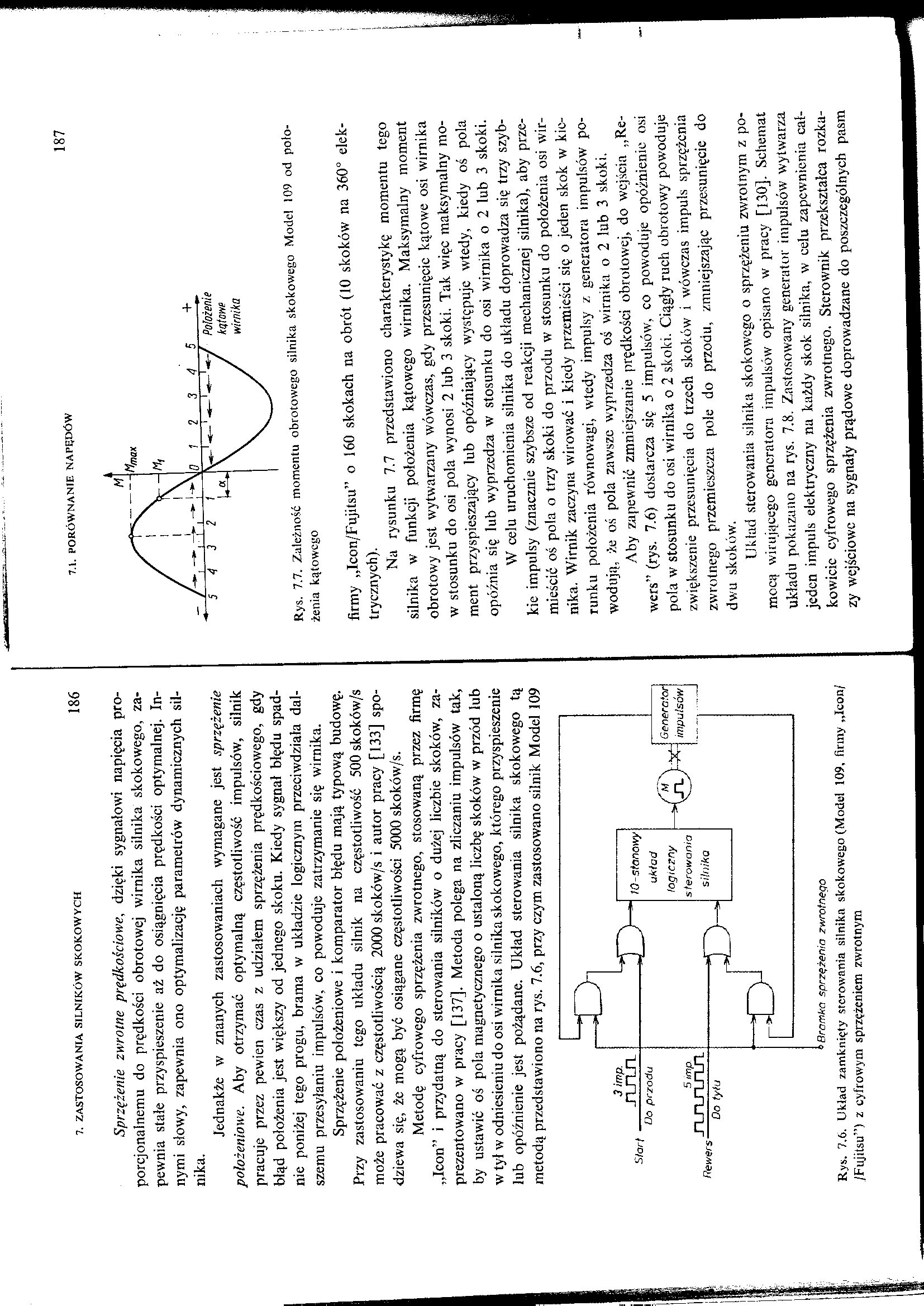

Metodę cyfrowego sprzężenia zwrotnego, stosowaną przez firmę „Icon” i przydatną do sterowania silników o dużej liczbie skoków, zaprezentowano w pracy [137]. Metoda polega na zliczaniu impulsów tak, by ustawić oś pola magnetycznego o ustaloną liczbę skoków w przód lub w tył w odniesieniu do osi wirnika silnika skokowego, którego przyspieszenie lub opóźnienie jest pożądane. Układ sterowania silnika skokowego tą metodą przedstawiono na rys. 7.6, przy czym zastosowano silnik Model 109

Rys. 7,6. Układ zamknięty sterowania silnika skokowego (Model 109, fmny „Icon/ /Fujitsu”) z cyfrowym sprzężeniem zwrotnym

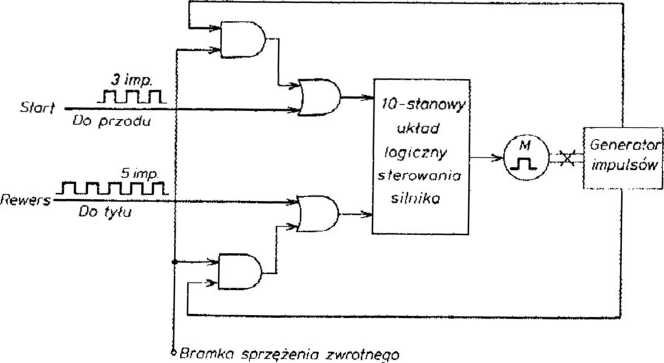

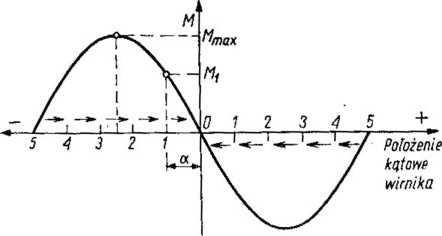

Rys. 7.7. Zależność momentu obrotowego silnika skokowego Model 109 od położenia kątowego

firmy „Icon/Fujitsu” o 160 skokach na obrót (10 skoków na 360° elektrycznych).

Na rysunku 7.7 przedstawiono charakterystykę momentu tego silnika w funkcji położenia kątowego wirnika. Maksymalny moment obrotowy jest wytwarzany wówczas, gdy przesunięcie kątowe osi wirnika w stosunku do osi pola wynosi 2 lub 3 skoki. Tak więc maksymalny moment przyspieszający lub opóźniający występuje wtedy, kiedy oś pola opóźnia się lub wyprzedza w stosunku do osi wirnika o 2 lub 3 skoki.

W celu uruchomienia silnika do układu doprowadza się trzy szybkie impulsy (znacznie szybsze od reakcji mechanicznej silnika), aby przemieścić oś pola o trzy skoki do przodu w stosunku do położenia osi wirnika. Wirnik zaczyna wirować i kiedy przemieści się o jeden skok w kierunku położenia równowagi, wtedy impulsy z generatora impulsów powodują, że oś pola zawsze wyprzedza oś wirnika o 2 lub 3 skoki.

Aby zapewnić zmniejszanie prędkości obrotowej, do wejścia „Rewers” (rys. 7.6) dostarcza się 5 impulsów, co powoduje opóźnienie osi pola w stosunku do osi wirnika o 2 skoki. Ciągły ruch obrotowy powoduje zwiększenie przesunięcia do trzech skoków i wówczas impuls sprzężenia zwrotnego przemieszcza pole do przodu, zmniejszając przesunięcie do dwu skoków.

Układ sterowania silnika skokowego o sprzężeniu zwrotnym z pomocą wirującego generatora impulsów opisano w pracy [130]. Schemat układu pokazano na rys. 7.8. Zastosowany generator impulsów wytwarza jeden impuls elektryczny na każdy skok silnika, w celu zapewnienia całkowicie cyfrowego sprzężenia zwrotnego. Sterownik przekształca rozkazy wejściowe na sygnały prądowe doprowadzane do poszczególnych pasm

Wyszukiwarka

Podobne podstrony:

66208 instalacje154 7. ZASTOSOWANIA SILNIKÓW SKOKOWYCH 188 Rys. 7.8. Układ sterowania silnika skokow

instalacje150 7. Zastosowania silników skokowych7.1. Porównanie napędów z silnikam

instalacje152 7. ZASTOSOWANIA SILNIKÓW SKOKOWYCH 184 dów sterowania z silnikami skokowymi o znacznie

instalacje156 7. ZASTOSOWANIA SILNIKÓW SKOKOWYCH 192 7.2.2. Napędy urządzeń do pisania Do grupy urzą

instalacje157 7. ZASTOSOWANIA SILNIKÓW SKOKOWYCH 194 — do obrotu wałka (silnik Y);

instalacje159 7. ZASTOSOWANIA SILNIKÓW SKOKOWYCH 198 Rys. 7.16. Schemat pracy skanera termalnego z e

instalacje160 7. ZASTOSOWANIA SILNIKÓW SKOKOWYCH 200 a = 1 13 "32 stopnia i będzie przeszukiwa

instalacje161 7. ZASTOSOWANIA SILNIKÓW SKOKOWYCH 202 Rys. 7.19. Schemat automatu do badania elementó

instalacje162 7. ZASTOSOWANIA SILNIKÓW SKOKOWYCH 204 myślę chemicznym [152]. Uproszczony schemat nap

instalacje163 7. ZASTOSOWANIA SILNIKÓW SKOKOWYCH 206 naprowadzanie ich na pożądany cel. Na przykład

instalacje151 7. ZASTOSOWANIA SILNIKÓW SKOKOWYCH 182 rotowy może zmaleć czterokrotnie [138]. Silnik

instalacje158 7. ZASTOSOWANIA SILNIKÓW SKOKOWYCH 196 7. ZASTOSOWANIA SILNIKÓW SKOKOWYCH 196 Rys. 7.1

więcej podobnych podstron