TECHNOLOGIA

BETONU

LITERATURA:

1.

Jamroży Z.:Beton i jego technologie. PWN. Warszawa

2009

2.

Neville A.M.: Właściwości betonu. Polski Cement.

Kraków 2000

3.

Beton według normy PN EN 206-1. Komentarz. Praca

zbiorowa pod kierunkiem L. Czarneckiego. Kraków 2004

4.

Peukert S.: Cementy powszechnego użytku i

specjalne. Polski Cement, Kraków 2000

5. PN-EN 206-

1:2003 Beton, właściwości, produkcja i

zgodność.

6. PN-EN 197-

cz.1:2002 Cement, skład, wymagania i

kryteria zgodności dotyczące cementów powszechnego

użytku.

7. PN-EN 12620:2002. Kruszywa do betonu.

Podstawowe pojęcia i definicje

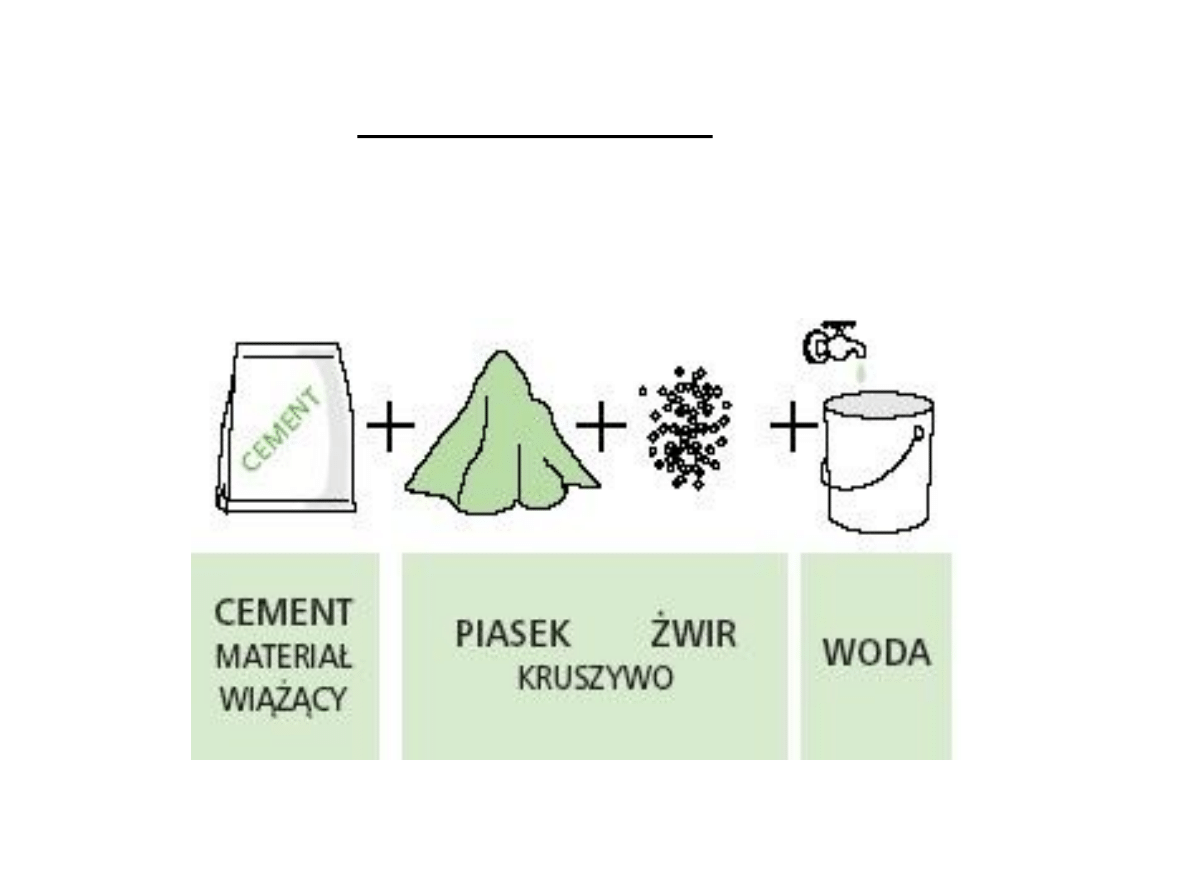

Według normy PN-EN 206-1:2003 beton jest materiałem

powstałym ze zmieszania spoiwa, kruszywa drobnego i

grubego, wody i ewentualnych domieszek i dodatków.

C+Kd+Kg+Dm+Dd

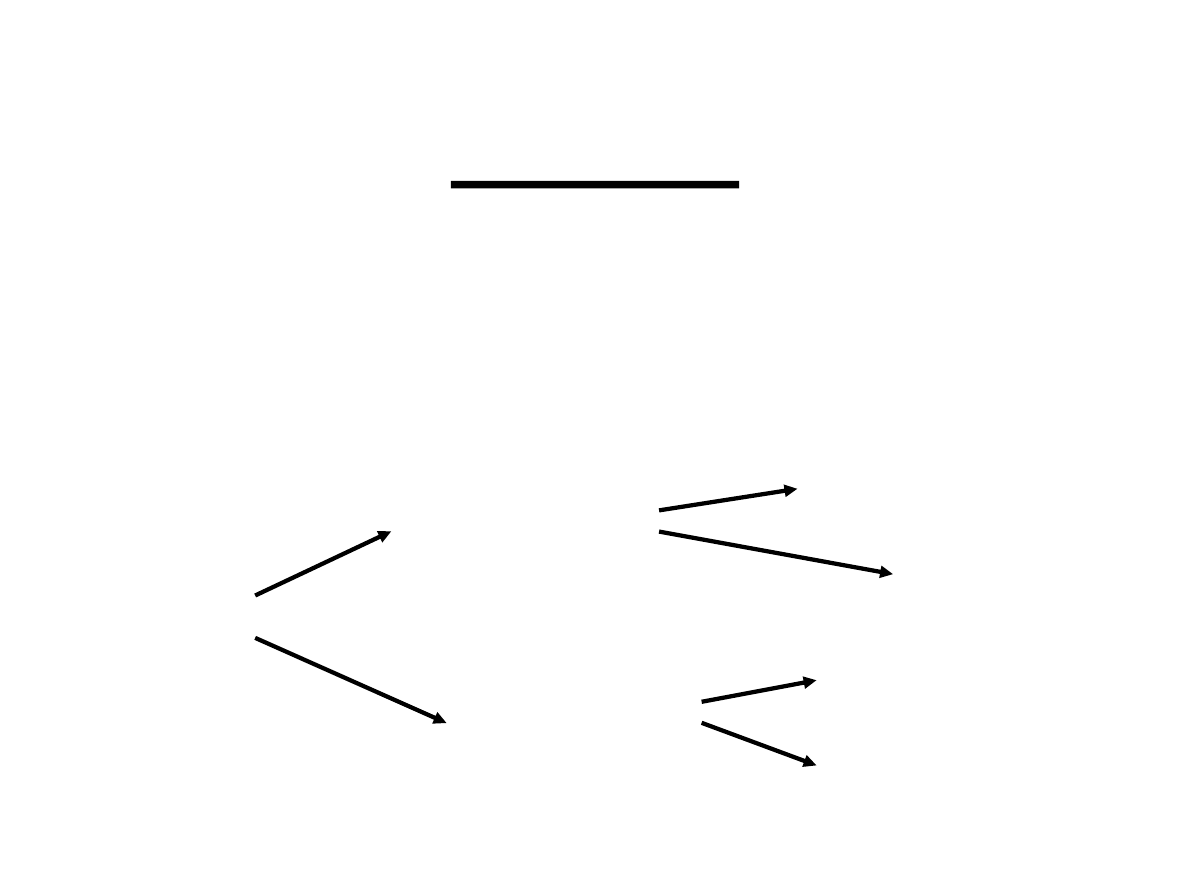

SPOIWA

Spoiwa

są to materiały chemicznie aktywne, które po

wymieszaniu z wodą lub utwardzaczem wiążą i twardnieją.

Są to procesy nieodwracalne.

Powietrzne

Mineralne

Hydrauliczne

Spoiwo

Żywiczne

Organiczne

Bitumiczne

Spoiwa mineralne

są to wypalone i sproszkowane

materiały mineralne (wapno, gips, cement), które po

zarobieniu wodą tworzą plastyczną masę, która w wyniku

zachodzących procesów fizyko-chemicznych zaczynają

stopniowo gęstnieć i twardnieć (czemu towarzyszy

stopniowy wzrost wytrzymałości) zmieniajac się w sztuczny

kamień.

Spoiwa powietrzne

wiążą i twardnieją tylko na powietrzu,

nie wiążą i nie twardnieją w wodzie i po stwardnieniu nie są

odporne na działanie wody. Składniki powietrzne spoiwa

(składniki zasadowe) CaO, MgO z wodą tworzą nietrwałe

związki Ca(OH)

2

i Mg(OH)

2

, które reagując z CO

2

z

powietrza tworzą trwałe związki CaCO

3

i MgCO

3

.Spoiwami

powietrznymi są wapno i gips.

Spoiwa hydrauliczne

wiążą i twardnieją na powietrzu i pod

wodą, a po stwardnieniu są odporne na działanie wody.

Spoiwa te zawierają składniki hydrauliczne (kwaśne) SiO

2

,

Al

2

O

3

, Fe

2

O

3

. Skłądniki te nie wiążą samodzielnie, wiążą w

obecności CaO i wody.

Spoiwa organiczne

są to spoiwa niemineralne.

Spoiwa żywiczne to żywice syntetyczne chemoutwardzalne,

np żywice epoksydowe, poliestrowe, fenolowe.

Spoiwa bitumiczne

to materiały asfaltowe lub smołowe. Nie

stosuje się ich do betonów konstrukcyjnych, służą do

wykonywania nawierzchni drogowych i posadzek

przemysłowych.

KRUSZYWA

Kruszywem

(wypełniaczem) nazywamy materiał ziarnisty

pochodzenia naturalnego lub sztucznego.

Wg PN-EN 12620:2001

rozróżnia się kruszywa:

naturalne

(otoczakowe, łamane), które oprócz obróbki

mechanicznej nie zostały poddane żadnej innej obróbce;

sztuczne, pochodzenia mineralnego, produkowane

przemysłowo (zwykle obróbka termiczna). Do tej grupy między

innymi należy: keramzyt, łupkoporyt, glinoporyt, popiołoporyt;

z recyklingu (rozkruszony beton, wyroby ceramiczne).

W zależności od gęstości kruszywa w stanie suchym rozróżnia się

kruszywa:

lekkie

ρ ≤ 2000 kg/

m

3

zwykłe

2000 <ρ ≤ 3000 kg/

m

3

ciężkie

ρ > 3000 kg/

m

3

BETON

W

zależności od gęstości:

lekki

ρ ≤ 2000 kg/m

3

zwykły

2000 <ρ ≤ 2600 kg/m

3

ciężki

ρ > 2600 kg/m

3

W

zależności od wielkości maksymalnego ziarna kruszywa:

C + W

- zaczyn

C + W + Kd

- zaprawa

C + W + Kd + Kg

- mieszanka betonowa, beton

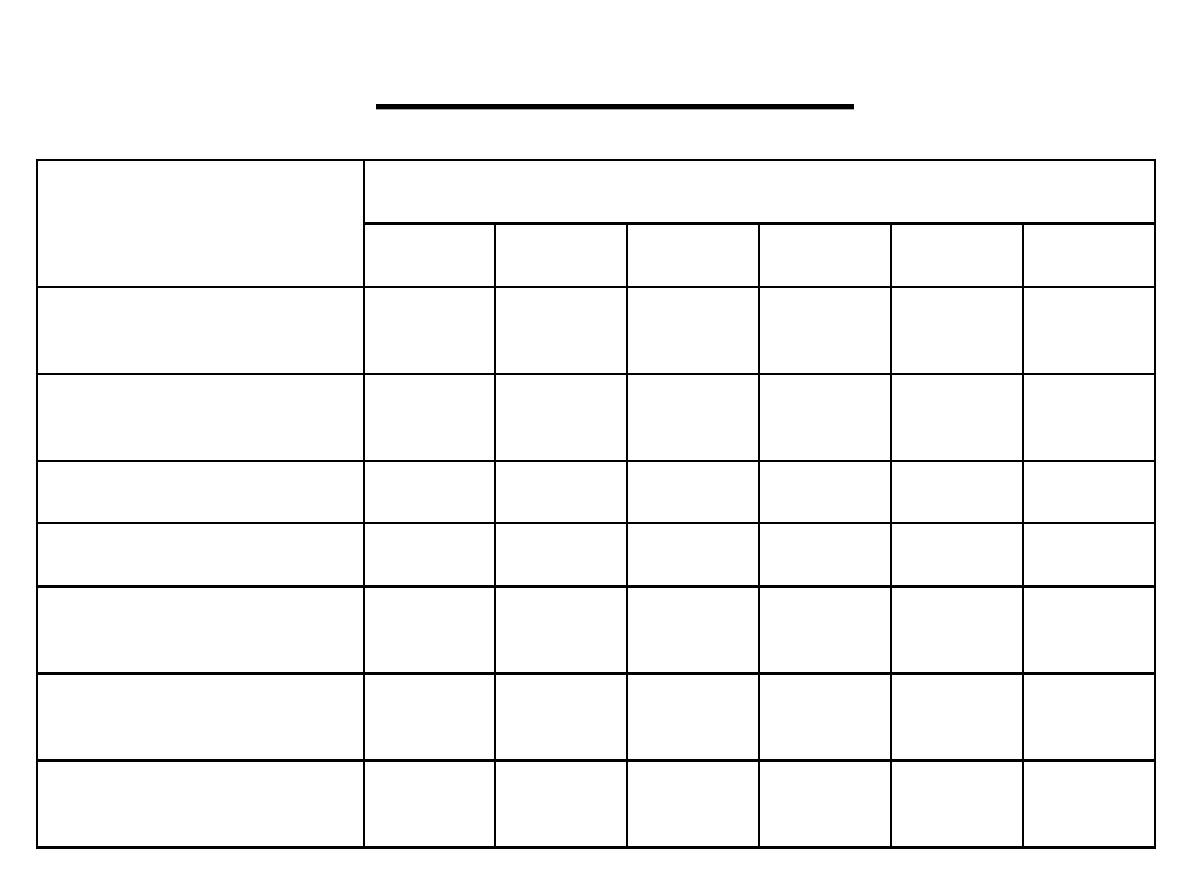

WŁAŚCIWOŚCI SPOIW

1.

SKŁAD CHEMICZNY

RODZAJ SPOIWA

ZAWARTOŚĆ %

CaO

MgO

SiO

Al

2

O

3

Fe

2

O

3

SO

3

WAPNO

POWIETRZNE

80-99

0-5

0-6

0-3

0,5-1

-

WAPNO

HYDRAULICZNE

70-85

0-5

11-16

0-2

0-1

-

GIPS DWUWODNY

26-32

0-2

0-10

0-12

-

37-46

GIPS PÓŁWODNY

38

-

-

-

-

55

CEMENT

PORTLANDZKI

60-68

0,3-5

18-26

4-9

1-6

0,5-3

CEMENT

HUTNICZY

42-52

1-7

26-36

8-16

1-5

1,5-3,7

CEMENT

GLINOWY

30-45

0-1,5

3-15

35-48

2-20

0-1,2

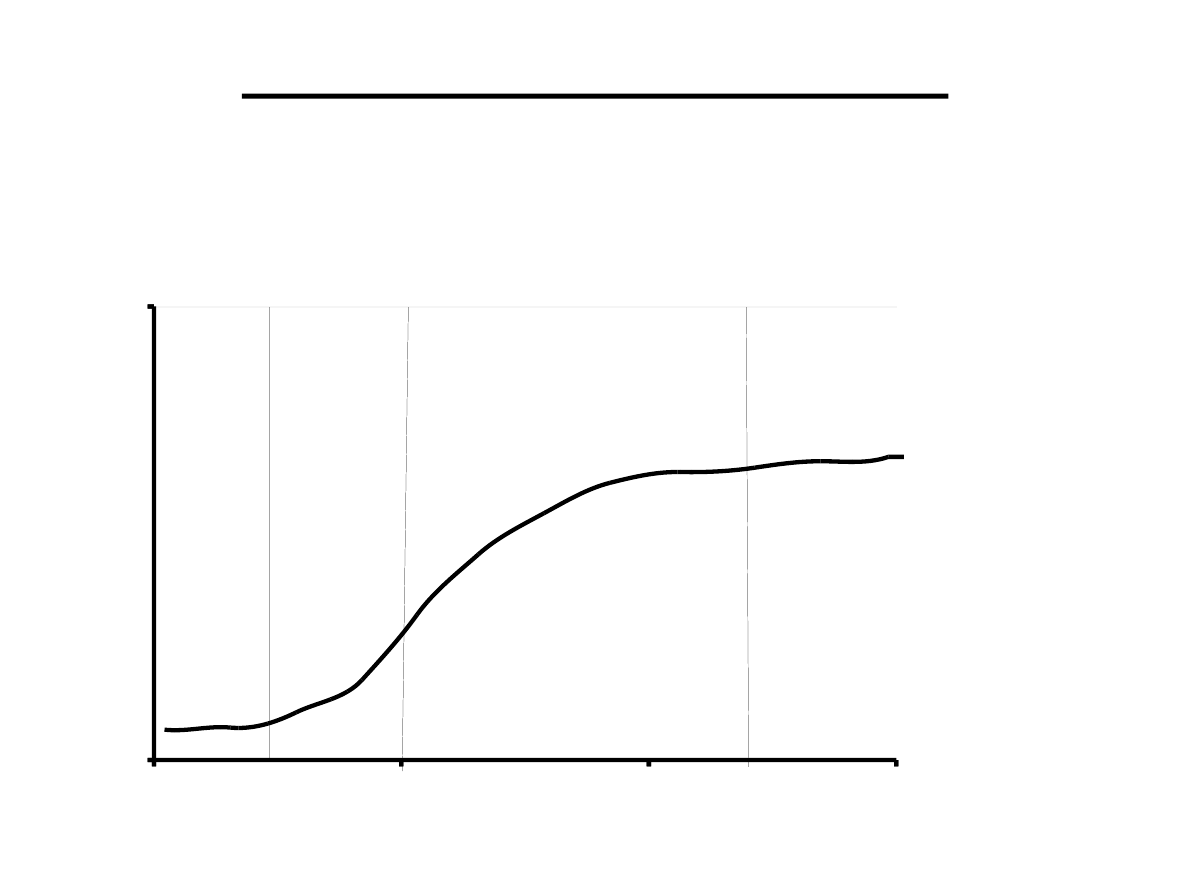

2. WIĄZANIE I TĘŻENIE SPOIW

Wiązanie i twardnienie spoiwa po jego zarobieniu wodą

zachodzi w czterech okresach.

Wiersz 1

Wiersz 2

Wiersz 3

Wiersz 4

0

1

t

Rc

I

II

III

IV

tpw

tkw

28 dni

okres

Okres I

– wstępnego dojrzewania. Składniki spoiwa przechodzą

do wody, np jak w przypadku cementu w wyniku:

- hydratacji

(uwodnienia) przyłączenia przez

składniki cementu wody

- hydrolizy

– rozpad składników cementu na jony.

W technologii betonu te procesy okreslono hydratacją.

Okres II

– wiązanie. W przesyconym roztworze zaczyna się

krystalizacja

– powstają nowe związki, mieszanka

zaczyna tężeć. W chwili tkw jest już ciałem stałym.

Okres tpw

– tkw nazywany jest czasem wiązania.

Okres III

– dalsza krystalizacja i stopniowy wzrost wytrzymałości.

Okres IV

– okres eksploatacji, a sprzyjających warunkach dalszy

wzrost wytrzymałości.

3.

MIAŁKOŚĆ

Miałkość dotyczy spoiw, które po wypaleniu są rozdrabniane

mechanicznie, np cementy.

Miałkość spoiwa określa się:

-

metodą przesiewu

3-200

μm = 0,003-0,2 mm

- aparatem Blaine'a

1500

– 6000 – 9000 cm

2

/g

Miałkość wpływa na wiele właściwości spoiw a przede

wszystkim na ich wytrzymałość. Spoiwa drobniej zmielone o

dużej powierzchni wewnętrznej mają lepszy kontakt z wodą,

szybciej ulegają hydratacji i wykazują większe przyrosty

wytrzymałości w czasie.

4.

KALORYCZNOŚĆ

Hydratacja spoiw jest procesem egzotermicznym

– towarzyszy

jej wydzielanie się ciepła (ciepło hydratacji).

Kaloryczność spoiwa zależy od jego składu chemicznego.

Największe ciepło hydratacji wykazuje CaO – 1170 kJ/kg i MgO –

850 kJ/kg.

Na kaloryczność nie ma wpływu miałkość i temperatura

początkowa spoiwa czy otoczenia. Te czynniki wpływają natomiast

na wzrost temperatury zaczynu, zaprawy czy mieszanki

betonowej.

W warunkach adiabatycznych spoiwo drobne szybciej ulega

hydratacji i wykonane z niego wyroby szybciej się ogrzewają.

a- spoiwo drobnoziarniste

b- spoiwo gruboziarniste

Podwyższone temperatury (spoiwo czy otoczenie)

przyspieszają hydratację cementu.

T [

̊C]

czas

Ta

Tb

a

b

ZNACZENIE KALORYCZNOŚCI W PRAKTYCE

BUDOWLANEJ

POZYTYWNE:

-

wykonywanie i układanie zapraw czy betonów w obniżonych

temperaturach;

- podczas prac remontowych;

NEGATYWNE:

-

przy wykonywaniu elementów o dużych gabarytach. Beton

jest złym przewodnikiem ciepła. W wyniku powstawania

gradientów temperatury (powierzchnia – wnętrze elementu)

może dojść do jego spękania czy zarysowania.

5. ZMIANY OBJĘTOŚCI

-

pęcznienie

zmiany wywołane procesami

chemicznymi,

- kontrakcja

są to zmiany nieodwracalne

- skurcz

zmiany wywołane

- narastanie

procesami

-

odkształcenia termiczne

fizycznymi

PĘCZNIENIE

Niektóre składniki spoiw reagując z innymi składnikami i z wodą

zwiększają swoją objętość. Zjawisko to nie jest niebezpieczne, jeżeli

przebiega jeszcze w plastycznej mieszance. Pęcznienie występujące

w stwardniałym materiale może spowodować jego spękanie czy jego

rozsadzenie.

Składniki spoiw o dużej skłonności do pęcznienie to:

-

wolne wapno CaO (pęcznienie wapniowe) reagując z wodą

przechodzi w Ca(OH)

2

zwiększając swoją objętośćprawie dwukrotnie;

-

tlenek magnezu MgO (pęcznienie magnezowe) podobnie reaguje z

wodą jak CaO, ale znacznie wolniej i wzrost objętości jest mniejszy;

-

siarczan wapniowy (pęcznienie gipsowe). Gips reagując z wapnem i

glinem w obecności wody tworzy etringit

3CaO

·Al

2

O

3

·3CaSO

4

·31H

2

O

Zwiększając swoją objętość nawet o 230%.

KONTRAKCJA

Jest to nieodwracalne zmniejszenie objętości w wyniku

zachodzących reakcji chemicznych. Występuje podczas hydratacji

cementu.

SKURCZ

Skurczem nazywamy zmniejszenie się objętości zaprawy czy

betonu w wyniku ubytku wody spowodowanego procesami

fizycznymi i chemicznymi.

W zależności od przyczyn występowania skurczu rozrużnia się:

- sku

rcz fizyczny powodowany wyparowaniem części wody

zarobowej. Jest to sku

rcz częściowo odwracalny.

-

skurcz chemiczny (kontrakcja) powstaje w wyniku związania

przez składniki cementu pewnej ilości wody. Objętość składników

wyjściowych – składniki cementu i wody, które te składniki wiążą

jest większa od objętości składników po ich uwodnieniu. Np

glinian trójwapniowy po uwodnieniu zmniejsza swoją objetość o

o

koło 24%. Jest to skurcz nieodwracalny.

Skurcz powoduje występowanie naprężeń skurczowych.

Jeżeli te naprężenia osiągną wytrzymałość betonu na

rozciąganie to wystąpią zarysowania lub spękania.

W zależności od czasu w jakim wystąpi skurcz rozróżnia

się:

- skurcz plastyczny

, występujący w czasie wiązania i

pierwszych godzin twardnienia (po około 7-8 godz. po

ułożeniu betonu);

- skurcz efektywny : sumaryczny skurcz fizyczny i

chemiczny określony w umownym okresie czasu;

-

skurcz końcowy – skurcz po 2-3 latach od momentu

ułożenia mieszanki betonowej.

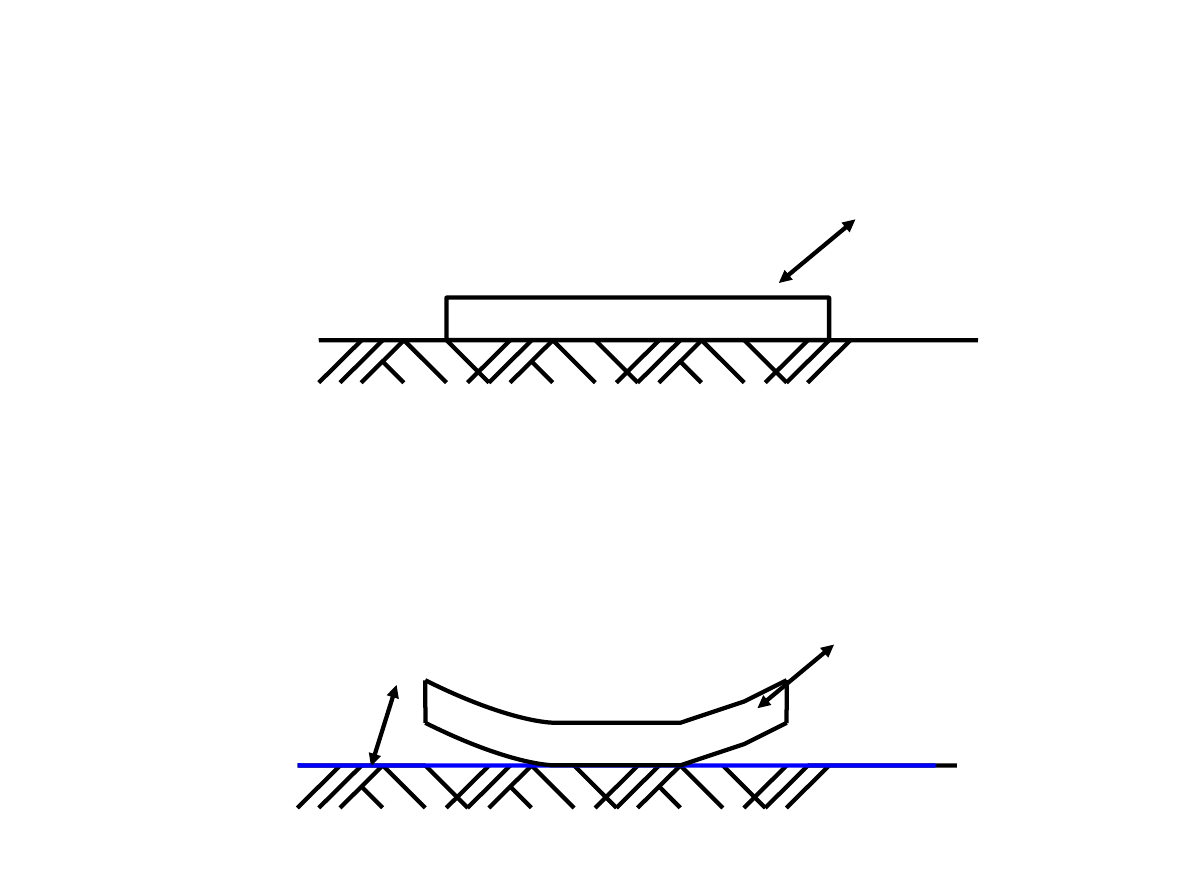

W zależności od rodzaju odkształceń:

- skurcz jednorodny,

zachodzi mniej więcej

równomiernie na całej grubości elementu

- skurcz niejednorodny,

zachodzi na górnej powierzchni

elementu.

Płyta

betonowa

grunt

Płyta

betonowa

grunt

folia

SPOIWA WAPNIOWE

PN-EN 459-1:2003. Wapno budowlane.

Definicja.Wymagania. Kryteria zgodności.

Surowcem do produkcji wapna są wapienie zbudowane głównie z

CaCO

3

(kalcyt). Najczęściej występujące w przyrodzie surowce to:

- wapienie zbite

- kreda

- marmur

-

margle ( mieszanina ziaren kalcytowych i iłowych)

- dolomit (mieszanina CaCO

3

i MgCO

3

)

Surowce zawierają zwykle różnego rodzaju domieszki, a w tym i

składniki hydrauliczne SiO

2

, Al

2

O

3

i Fe

2

O

3

.

W zależności od ilości tych domieszek otrzymuje się :

- wapno powietrzne

- wapno hydrauliczne.

Kryterium podziału jest moduł zasadowy Mz.

CaO

Mz = SiO

2

+ Al

2

O

3

+ Fe

2

O

3

przy Mz = 1,7

– 4,5

w. silnie hydrauliczne

4,9

– 9

w. słabo hydrauliczne

wapno

>9

w. zwykłe

powietrzne

Otrzymywanie wapna

Wapno otrzymuje się w wyniku wypalania surowców w

temperaturze900

– 1100°C w piecach szybowych lub obrotowych

opalanych pierwotnie pyłem węglowym, teraz z reguły gazem lub

paliwem płynnym.

CaCO

3

CaC + CO

2

-1772 kJ/kg

Jest to reakcja endotermiczna, wymaga dostarczenia ciepła.

W wyniku wypalania otrzymuje się wapno palone CaO w bryłach o

średnicy do 18cm.

W zależności od ilości domieszek w surowcach mamy:

94

– 99% CaO – wapno tłuste,

gęstość pozorna 1,3T/m

3

91

– 94% CaO – wapno średniotłuste, gęstość pozorna 1,3T/m

3

85

– 91% CaO – wapno chude,

gęstość pozorna 1,3T/m

3

Wapno palone w bryłach staje się spoiwem po:

-

zmieleniu (średnice poniżej 0,2mm)

-

gaszeniu (lasowaniu), w wyniku kontaktu z wodą bryłki rozpadaja się,

przejście CaO Ca(OH)

2

powoduje wzrost objętości prawie

dwukrotnie.

Lasowanie

zarówno wapna mielonego jak i brył jest reakcją silnie

egzotermiczną.

CaO + H

2

O Ca(OH)

2

+ 1126-1170 kJ/kg

Wiązanie (karbonatyzacja)

W wyniku działania CO

2

z powietrza następuje wiązanie, a potem

twardnienie.

Ca(OH)

2

+ nH

2

O +

CO

2

CaCO

3

+ (n+1)

H

2

O

Proces ten może trwać bardzo długo, nawet kilka lat (np w murze o

grubości 55cm do 3 lat).

Do czasu powstania CaCO

3

zaprawa wiąże w wyniku:

-

zagęszczania koloidalnego Ca(OH)

2

przy wysychaniu

-

wydzielania się z przesyconego roztworu Ca(OH)

2

kryształków

Ca(OH)

2

*2H

2

O, ich powolnego wzrostu i zrastania się – tworzenia się

szkieletu krystalicznego)

RODZAJE WAPNA POWIETRZNEGO:

- wapno hydratyzowane

* mokrogaszone

* suchogaszone

- wapno palone mielone

WAPNO HYDRATYZOWANE

Wapno mokrogszone.

W wyniku gaszenia CaO dużą ilością wody uzyskuje się ciasto

wapienne o różnej konsystencji (zwykle zawierające 50% wody).

Wapno to gaszone jest przez producenta lub na budowie np. W

agregatach JUZ, w których wypalone bryły są mielone i gaszone.

Wapno mokrogaszone wymaga sezonowania, przechowywania

przez pewien okres np. W dole, gdzie traci część wody oraz

ewentualne cząsteczki CaO ulegają lasowaniu. Zalecany okres

sezonowania ti co najmniej 1 tydzień.

Wapno suchogaszone

Uzyskuje się w wyniku gaszenia CaO małą ilością wody. Jest to

suchy proszek. Zaleca się zarabianie tego wapna 24-36 godz.

przed użyciem, ułatwia to wymieszanie z piaskiem i zaprawa jest

bardziej plastyczna.

WAPNO PALONE MIELONE

Powstaje przez mechaniczne zmielenie wapna palonego do takiej

miałkości, żeby pozostałość na sicie 0,085 była mniejsza niż 15%.

Proces gaszenia tego wapna w praktyce przebiega bardzo

szybko, prawie równolegle z wiązaniem. Temperatura bardzo

szybko wzrasta do 80

°C, a niekiedy i więcej. Dlatego też wapno

najpierw miesza się z piaskiem, a dopiero potem miesza z wodą.

Czas wiązania można wydłużyć dodając do niego 5% gipsu i

dłuższe mieszanie.

Zalety wapna palonego mielonego:

-

Nie wymagana jest czynność gaszenia na budowie i

sezonowania;

-

dzięki wysokiemu ciepłu hydratacji wapno to szybko wiąże i

twardnieje

-

można stosować zimą

Wady wapna palonego mielonego:

-

wskutek wchłaniania wilgoci z powietrza po 2-3 tygodniach

traci swoje właściwości;

- szkodliwe dla zdrowia

WAPNO HYDRAULICZNE

Wapno to charakteryzuje się tym, że po początkowym twardnieniuna

powietrzu może dalej twardnieć i pod wodą. Surowcem do wypalania są

wapienie margliste zawierające 6-20% gliniastych oraz wapienie

krzemionkowe.

Gaszenie wapna hydraulicznego jest trudniejsze niż zwykłego,

ponieważ cząsteczki CaO podczas wypalania w temperaturze 900-

1000

°C pokrywa się otoczką stopionych krzemianów. Dlatego też

gaszenie przeprowadza się po zmieleniu brył.

Wiązanie i twardnienie obejmuje:

-

wiązanie powietrzne, jak wapno powietrzne;

-

wiązanie i twardnienie hydrauliczne, które polega na

wykrystalizowaniu związków:

2CaO*SiO

2

*2H

2

O

CaO*Al

2

O

3

*2H

2

O

2CaO*Fe

2

O

3

*2H

2

O

Te reakcje mogą przebiegać pod wodą.

SPOIWA GIPSOWE

PN 97/B

– 30041. Spoiwa gipsowe. Gips

budowlany.

Surowcami do produkcji spoiw gipsowych są naturalne siarczany

wapnia o róznym stopniu uwodnienia:

-

gips dwuwodny CaSO4*2H2O (kamień gipsowy)

- gips bezwodny, anhydryt CaSO4

W Polsce kamień gipsowy zawiera 8-15% domieszek margli, gliny,

kwarcu, wapieni.

Prażenie gipsu.

Po rozdrobnieniu CaSO4*2H2O jest prażony w piecach

obrotowych. W temperaturze 120-150

°C następuje

dehydratyzacja

, kamień gipsowy traci 2/3 wody i przechodzi w gips

półwodny.

CaSO4*2H2O CaSO4*0,5H2O + 1,5H2O

W zależności od warunków prażenia otrzymuje się jedną z

dwóch odmian:

-

odmianę α – otrzymuje się, gdy dehydratyzacja zachodzi

w atmosferze pary wodnej. Odmiana α ma budowę

grubokrystaliczną, wytrzymałość na ściskanie rzędu 40MPa,

charakteryzuje się wysokim ciepłem hydratacji;

-

odmianę β –gips budowlany -powstaje w warunkach

odprowadzania z prażarki pary wodnej. Odmiana ta ma

budowę drobnokrystaliczną, jest łatwo rozpuszczalna w

wodzie, ma wytrzymałość rzędu 12 Mpa, charakteryzuje się

małym ciepłem hydratacji (9 razy Mniejszym od odmiany α).

WIĄZANIE GIPSU

Wiązanie polega na przyłączeniu wody i powstaniu gipsu dwuwodnego.

2(CaSO

4

*0,5H

2

O) + 3H

2

O 2CaSO

4

*2H

2

O

Jest to reakcja egzotermiczna, w przypadku gipsu budowlanego

wydziela się ciepło 125 kJ/kg.

Wiązanie polega na rozpuszczaniu się gipsu półwodnego w wodzie

(stosuje się 60-70% więcej wody niż wynika to z reakcji wiązania). Z

nasyconego CaSO

4

*0,5H

2

O zaczynają wytrącać się kryształy

CaSO

4

*2H

2

O i rozpoczyna się wiązanie gipsu i stopniowe jego

twardnienie.

W rezultacie powstaje kamień gipsowy, bardzo porowaty – porowatość

jest rzędu do nawet 50%.

Gips budowlany (gips odmiany

β) wiąże w czasie 5-40 min.

W celu opóźnienia wiązania stosuje się:

-

cukry proste: sacharozę, glukozę, fruktozę;

-

związki nieorganiczne, np: boraks, wapno, kwas trójnitrylooctowy.

Domieszki te umożliwiają przesunięcie początku wiązania od 30 minut

do 2 godzin.

Podnosząc temperaturę prażenia otrzymuje się kolejne rodzaje

gipsu:

GIPS ANHYDRYTOWY

otrzymuje się z

CaSO

4

*2H

2

O

prażonego w temperaturze 170-750°C.

A) w temperaturze 170

– 200°C następuje częściowa

dehydratyzacja

CaSO

4

*2H

2

O, powstaje anhydryt III, rozpuszczalny;

B) w temperaturze 450

– 200

°C otrzymuje się anhydryt II, bardzo

trudno rozpuszczalny. Aby zwiększyć jego rozpuszczalność, a tym

samym umożliwić mu wiązanie stosuje się katalizatory dodawane

w czasie mielenia:

-

siarczan sodowy Na2SO4 w ilości 2-5%

- cement portlandzki do 5%

- wapno palone mielone

-

żużel wielkopiecowy

ESTRICHGIPS

(gips jastrychowy, podłogowy)

otrzymuje się w temperaturze prażenia 800-1000°C, w tej

temperaturze powstaje anhydryt i pewna ilość CaO

95-98%

CaSO

4

*2H

2

O CaSO

4 +

2H

2

O

2-5%

CaSO

4

*2H

2

O

CaO + SO

3

+ 2H

2

O

Zawartość CaO w estrichgipsie uaktywnia trudnorozpuszczalny

anhydryt i pobudza go do uwodnienia.

Czasy wiązania: początek po 3-6 godz, koniec 36 godz.

W celu skrócenia czasu wiązania dodaje się:

- wapno

-

gips półwodny.

Z tymi dodatkami koniec wiązania estrichgipsunastępuje po 6-8 godz.

Z estrichgipsu wykonuje się:

- posadzki bezspoinowe (estrichgips nie wykazuje skurczu)

- sztuczny marmur

- zaprawy murarskie w pomieszczeniach wilgotnych

Drobne wyroby prefabrykowane: pustaki, bloczki.

CEMENTY

PN-EN 197-

1:2002. Część 1: Skład,

wymagania i kryteria zgodności dotyczące

cementów powszechnego użytku.

Głównym składnikiem cementów powszechnego użytku jest

klinkier uzyskiwany przez wypalanie dokładnie zestawionej

mieszaniny surowców:

72-78% wapienia

22-28

% plastycznej gliny bez zanieczyszczeń.

Przydatność surowców do produkcji cementu ocenia się na

podstawie ich składu chemicznego oraz rodzaju i ilości

domieszek.

Skład chemiczny klinkieru:

CaO

60 - 68 %

MgO

0,3 - 5 %

SiO

2

18 - 26 %

Al

2

O

3

4 - 9 %

Fe

2

O

3

1 - 6 %

Dobierając surowce o różnych procentowych zawartościach tych

związków można uzyskać cementy o wymaganych

właściwościach.

Wpływ stosunków ilościowych składników chemicznych cementu

na jego właściwości opisano modułami.

Moduł hydrauliczny

CaO .

M

H

= SiO

2

+Al

2

O

3

+Fe

2

O

3

= 1,7-2,3

Ze wzrostem wielkości tego modułu:

-

wzrasta wytrzymałość, zwłaszcza początkowa;

- wzrasta skurcz;

-

maleje odporność na agresję chemiczną.

Moduł krzemianowy

SiO

2 .

M

S

= Al

2

O

3

+ Fe

2

O

3

= 2,4-2,7

Ze wzrostem wielkości tego modułu maleje szybkość wiązania.

Moduł glinowy

Al

2

O

3 .

M

A

= Fe

2

O

3

= 1-4

Ze wzrostem wielkości tego modułu:

- wzrasta skurcz;

-

maleje odporność na siarczany.

Wypalanie surowców

przeprowadza się dwoma metodami:

-

metodą mokrą -surowce po wstępnym rozdrobnieniu miele się z wodą

na szlam o wilgotności 40% i wypala się w piecach obrotowych o

średnicy 5m i długości 180m;

-

metodą suchą – surowce miele się i suszy do wilgotności 4% i wypala

w piecach obrotowych o średnicy 5m i długości 70-90m.

W obu metodach temperaturę stopniowo podnosi się do 1450°C , w tej

temperaturze około 25-30% składników jest w stanie płynnym. Paliwem

jest miał węglowy, obecnie coraz częściej gaz lub paliwo płynne.

Klinkier miele się z domieszką 1,4-4% gipsu dwuwodnego, który reguluje

czas wiązania cementu. Po zmieleniu klinkieru otrzymuje się czysty

cement klinkierowy

– cement portlandzki.

W trakcie wypalania i studzenia klinkieru związki chemiczne występujące

w surowcach (CaO, SiO

2

, Al

2

O

3

, Fe

2

O

3

) reagując pomiędzy sobą tworzą

nowe związki.

Ostudzony klinkier zawiera cztery podstawowe związki (stałe fazowe –

minerały). Stanowią one ponad 95% objętości cementu portlandzkiego.

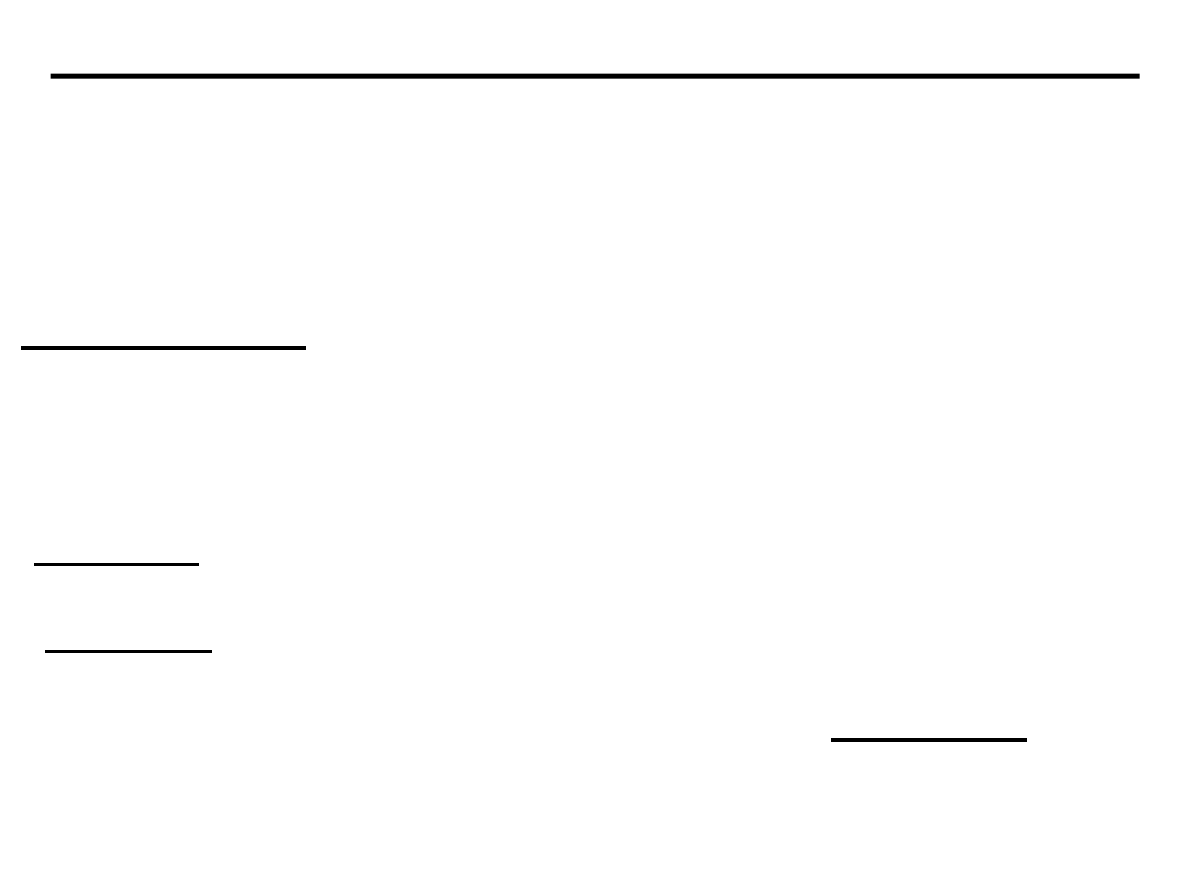

WPŁYW SKŁADNIKÓW FAZOWYCH NA WŁAŚCIWOŚCI CEMENTU

Składnik fazowy

Skład

Symbol

Nazwa

Ilość %0

Krzemian trójwapniowy

3CaO*SiO

2

C

3

S

alit

30-60

Krzemian dwuwapniowy

2CaO*SiO

2

C

2

S

belit

15-45

Glinian trójwapniowy

3CaO*Al

2

O

3

C

3

A

celit

5-15

Glinian czterowapniowy

4CaO*Al

2

O

3

*Fe

4

O

3

C

4

AF

brownmilleryt

7-18

C

3

S

C

2

S

C

3

A

C

4

AF

CaO

Reakcje

z wodą

Wiązanie

Uwodnienie

Kaloryczność

[KJ/kg]

Godziny

Kilka godz.

Duża

460

Dni

Miesiące

Mała

84

Minuty

Szybkie

b.duża

772

Minuty

Szybkie

Mała

169

Natychm.

Wielka

1100

Przyrost wytrzymałości

Szybki

7 dni

Wolny

½ – 1 rok

Szybki

1 dzień

Wolny

Wytrzymałość końcowa

wysoka

b. niska

b. niska

SKŁAD FAZOWY CEMENTU

Oprócz tych głównych faz klinkieru mogą występować też:

-

niewielkie ilości CaO i MgO, te związki uwadniając się

zwiększają swoją objętość, pęcznieją;

-

siarczany pochodzące ze składników ilastych lub paliw, SO

2

wchodząc w reakcje z alkaliami tworzy w klinkierze K

2

SO

4

- alkalia Na

2

O i K

2

O, zwłaszcza tlenek potasu, może

występować w klinkierze w większych ilościach przy produkcji

cementu metodą suchą.

Zwłaszcza te związki są w klinkierze niepożądane, mogą

powodować rozpuszczanie niektórych ziaren kruszywa – tak

zwanych ziaren reaktywnych.

Wiązanie i twardnienie cementu portlandzkiego.

Po zarobieniu cementu wodą (w/c=0,35-0,7) ziarna cementu są

zawieszone w wodzie.

Proces wiązania i stopniowego twardnienia przebiega w dwóch

fazach:

I HYDRATACJA

Woda stykająca się z powierzchnią ziaren cementu w wyniku

działania sił osmotycznych wnika do ziaren. Przypowierzchniowe

strefy ziaren pękają i składniki fazowe przechodzą do wody w

wyniku zachodzenia dwóch procesów chemicznych:

- hydrolizy (rozpuszczania)

– rozpuszczaniu ulegają krzemiany

C

3

S i C

2

S

- hydratacji

– rozpadowi na jony ulegają gliniany C

3

A i CuAF.

W technologii betonu oba te procesy nazwano

hydratacją.

W miarę przechodzenia stałych fazowych do wody roztwór

stopniowo zagęszcza się, a potem przesyca. Z przesyconego

roztworu materiały hydratacji napływają w kierunku ziaren,

osadzając się na powierzchni większych ziaren tworzą otoczki,

blokujące dostęp wody do ich wnętrza.

Całkowitej hydratacji ulegają ziarna

o średnicy do 15 μm,

w przypadku ziaren o średnicach:

- do 10

μm – hydratacja zachodzi

w ciągu 28 dni

-

do 15μm – hydratacja zachodzi

w ciągu 90 dni.

W przypadku ziaren o średnicach powyżej 15μm woda nie dociera

do ich rdzenia.

II KRYSTALIZACJA

W wodzie otaczającej ziarna cementu (woda żelowa) stopniowo

następuje krystalizacja stałych fazowych, tworzą się ich

uwodnione związki o średnicach 1-100

μm, które z czasem

twardnieją.

Tworzy się kamień cementowy (zaczyn) o bardzo dużej porowatości.

Są to pory żelowe o średnicach rzędu 3*10

-6

mm

L

p

REAKCJA

Objętość

składników

wyjściowych

Objętość

produktu

końcowego

Zmniejszenie

objętości

[cm

3

]

[cm

3

]

[%]

1 2(2CaO*SiO

2

)+5H

2

O

→

3CaO*2SiO

2

*4H

2

O

+Ca(OH)

2

195,11

180,21

7,64

2 2(3CaO*SiO

2

)+7H

2

O

→

3CaO*2SiO

2

*4H

2

O

+3Ca(OH)

2

271,01

246,37

9,43

3 3CaO*Al

2

O

3

+6H

2

O

→

3CaO*Al

2

O

3

*6H

2

O

196,98

150,11

23,79

4 3CaO*Al

2

O

3

+3(CaSO

4

*2H

2

O)+26H

2

O

→

→3CaO*Al

2

O

3

*3CaSO

4

*32H

2

O

779,93

717,22

8,04

Ponieważ objętości poszczególnych stałych fazowych oraz wody, którą wiążą jest

większa od ich objętości po uwodnieniu, powstają pory kontrakcyjne

o wielkości 10

-7

mm.

Uwadnianiu krzemianów towarzyszy powstawanie wodorotlenku wapnia Ca(OH)2

tak zwanego portlandytu.

ROLA GIPSU

Klinkier cementowy wykazuje błyskawiczne wiązanie i

nieodwracalne obniżenie wytrzymałości związane z gwałtowną

hydratacją C3A. Ta stała fazowa tworzy sieć kryształów o bardzo

małych parametrach wytrzymałościowych.. Kryształy C3A blokują

rozwój sieci kryształów C3S, który ulega hydratacji znacznie

później. Sieć krystaliczna C3S decyduje o wczesnych i

końcowych wytrzymałościach zaprawy czy betonu.

Dodatek CaSO4*2H2O hamuje hydratację C3A przez pokrycie

powierzchni jego ziaren płytkami etryngitu

CaO*Al2O3*3CaSO4*32H2O. Płytki te po pewnym czasie

zanikają.

Dodatek gipsu podczas mielenia klinkieru powinien być tym

większy, im większa jest zawartość C3A i stopien rozdrobnienia

cementu.

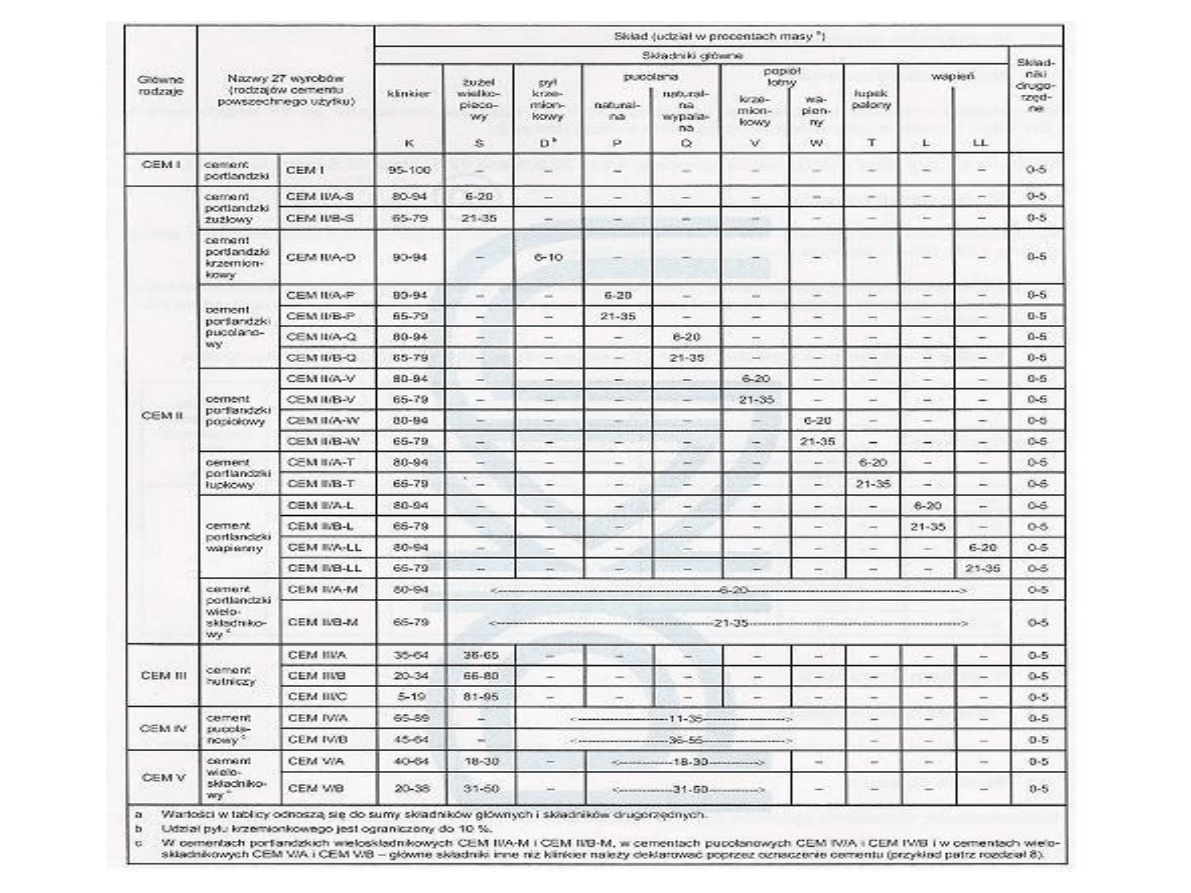

Cementy powszechnego użytku

PN-EN 197-1:2002.

Są to cementy klinkierowe – 5 grup. Pierwsza – CEM I zawiera 95%

klinkieru. Jest to czysty cement klinkierowy

– cement portlandzki.

W pozostałych 4 grupach część klinkieru zastępuje sie różnymi

domieszkami mineralnymi dodawanymi w czasie mielenia klinkieru.

Są to tak zwane składniki główne nieklinkierowe.

SKŁADNIKI GŁÓWNE:

1. klinkier

2. składniki nieklinkierowe:

-

granulowany żużel wielkopiecowy

S

- pucolana naturalna

P

- pucolana sztuczna

Q

-

popiół lotny krzemionkowy

V

-

popiół lotny wapienny

W

-

łupek palony

T

-

wapień

L

-

pył krzemionkowy

D

SKŁADNIKI DRUGORZĘDNE (m < 5% mC)

W zależności od właściwości tych składników podzielono je na 3 grupy:

Składniki hydrauliczne – charakteryzują się dużą zawartością CaO.

Same nie wiążą, ale w stanie rozdrobnionym i w obecności wody mogą

wchodzić w reakcje z wapnem.

CaO(30-50%) SiO

2

(30-40%)

np. granulowany żużel wielkopiecowy

Składniki pucolanowe – głównym składnikiem jest SiO

2

, który wiążąc z

portlandytem tworzy związki podobne do powstających przy hydratacji

alitu i belitu

SiO

2

(46-90%)

CaO(0-8%)

np. popiół lotny, pucolany

Składniki bierne – nie reagują chemicznie ze składnikami cementu.

Związki te :

-

zmniejszają ilość klinkieru (najdroższy składnik)

-

zmniejszają kaloryczność

-

polepszają urabialność

np. CaCO

3.

RODZAJE CEMENTÓW POWSZECHNEGO UŻYTKU

NAZWA

RODZAJ

Rodzaje w zależności od składnika

głównego nieklinkierowego

SKŁADNIKI

DRUGORZĘDNE

%

Rodzaj cementu

Ilość

składnika

%

Cement portlandzki

CEM I

CEM I

-

0-5

Cement portlandzki

wieloskładnikowy

CEM II

CEM II/A

CEM II/B

6-20 (10)

21-35

0-5

Cement hutniczy

CEM III

CEM III/A

CEM III/B

CEM III/C

36-65

66-80

81-95

0-5

Cement pucolanowy

CEM IV

CEM IV/A

CEM IV/B

11-35

36-55

0-5

Cement

wieloskładnikowy

CEM V

CEM V/A

CEM V/B

36-60

62-80

0-5

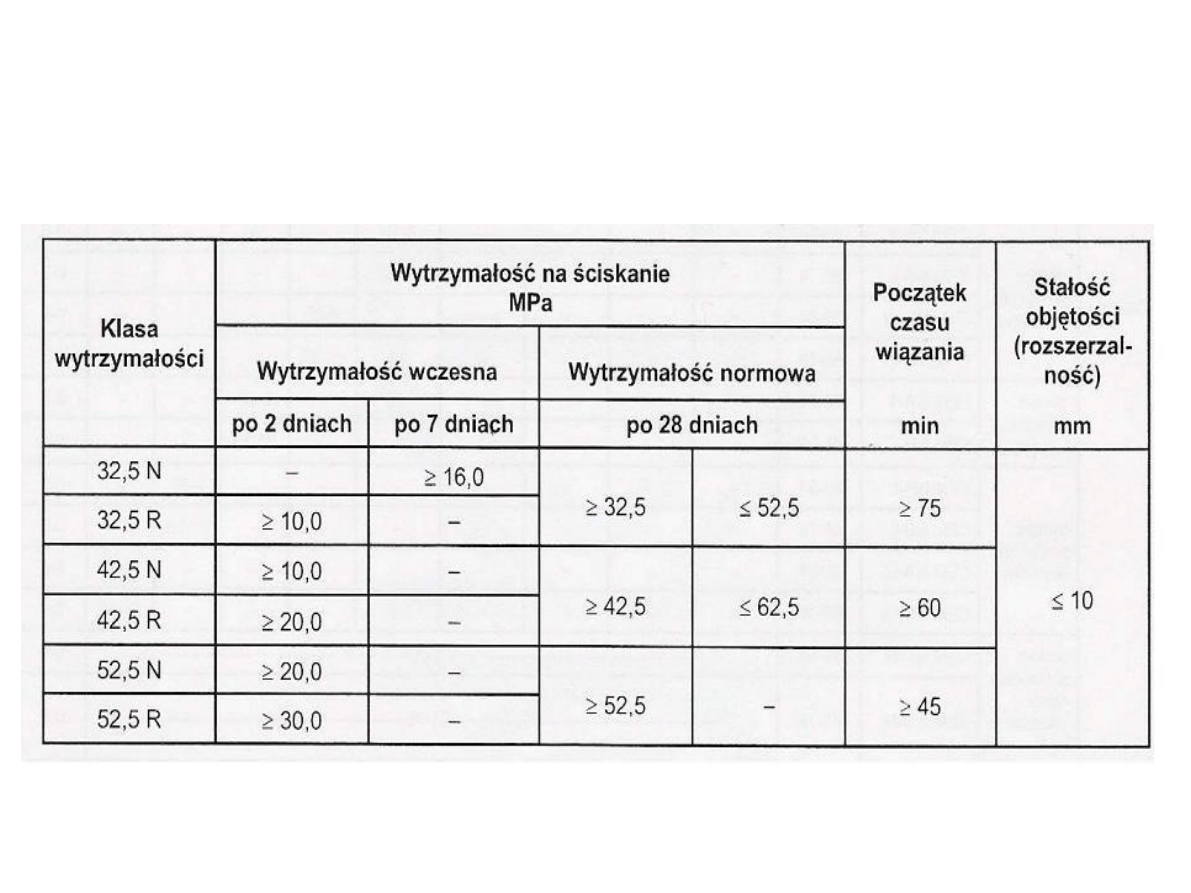

WYMAGANIA MECHANICZNE I FIZYCZNE

STAWIANE CEMENTOM

CEM I

Cement portlandzki

charakteryzuje się:

-

wysoką dynamiką przyrostów wytrzymałości

wczesnej

-

niewielką dynamiką przyrostów wytrzymałości po

długich okresach dojrzewania

-

wysokim ciepłem hydratacji (uwodnienia)

-

dużym skurczem

-

małą odpornością na agresję chemiczną

-

małą odpornością na wysokie temperatury

CEM III

Cement hutniczy

charakteryzuje się:

-

wolniejszym procesem twardnienia i wiązania od CEM I

-

opóźnionym o ok. 30% czasem początku i końca wiązania

-

małym ciepłem hydratacji

-

małą dynamiką wzrostu wytrzymałości wczesnej

-

dużą dynamiką przyrostu wytrzymałości późniejszych

28-90 dni

-

małym skurczem, ale większą od CEM I podatnością na

zarysowania skurczowe ( małe wytrzymałości początkowe)

-

większą od CEM I odpornością na agresję chemiczną

i wysoką temperaturę

-

bardzo małymi przyrostami wytrzymaości w niskich

temperaturach.

Dziękuję za uwagę.

Wyszukiwarka

Podobne podstrony:

podstawy statystyki wzory id 36 Nieznany

podstawy chemii kwantowej id 36 Nieznany

Podstawy Fizyki cw 1 i 2 id 36 Nieznany

Podstawy pracy kreatywnej id 36 Nieznany

PODSTAWOWE STANY PRACY TP id 36 Nieznany

Podstawy logistyki wyk 3 id 367 Nieznany

pojecia z filozofii id 370388 Nieznany

Podstawy teologii Cz05 id 36844 Nieznany

Podstawy Finansow egz id 367161 Nieznany

Podstawy Robotyki lab3 id 36832 Nieznany

POJECIA Z WEJSCIOWEK id 370327 Nieznany

pojecia v2 id 370593 Nieznany

podreczny sprzet gasniczy id 36 Nieznany

podstawy chemii wyklad07 id 366 Nieznany

3 podstawowe operacje cd id 339 Nieznany (2)

Podstawy teologii Cz15 id 36845 Nieznany

Pojecia kolokw I id 370589 Nieznany

Podstawy psychiatrii II id 3681 Nieznany

więcej podobnych podstron